Станок для холодной ковки своими руками в Майкопе: 579-товаров: бесплатная доставка, скидка-74% [перейти]

Партнерская программаПомощь

Майкоп

Каталог

Каталог Товаров

Одежда и обувьОдежда и обувь

СтройматериалыСтройматериалы

Текстиль и кожаТекстиль и кожа

Здоровье и красотаЗдоровье и красота

Детские товарыДетские товары

Продукты и напиткиПродукты и напитки

ЭлектротехникаЭлектротехника

Сельское хозяйствоСельское хозяйство

Дом и садДом и сад

Мебель и интерьерМебель и интерьер

ПромышленностьПромышленность

Все категории

ВходИзбранное

14 300

Станок Торсион+Корзинка для холодной ковки Тип: станок, Диаметр заточного круга: 14 мм

ПОДРОБНЕЕФигурки Кованные / Морской конёк/ Морской Конёк Кованный Холодная Ковка Элемент: конёк, Ширина: 150

ПОДРОБНЕЕ10 116

-32%

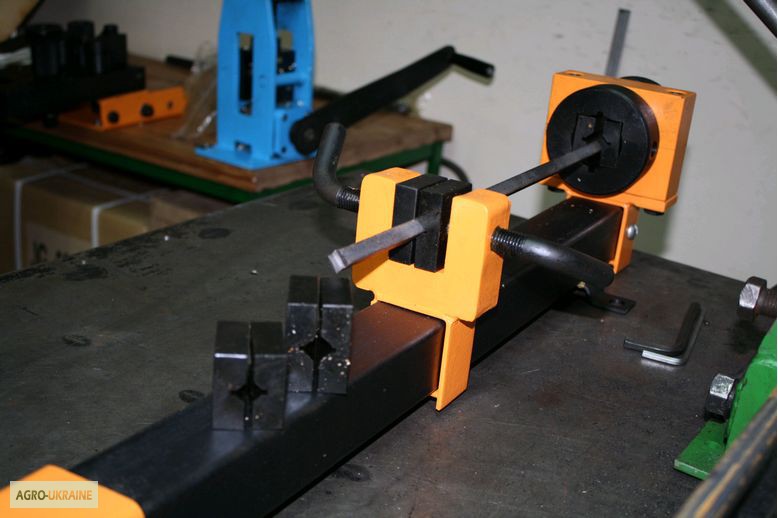

Станок для холодной ковки «Гнутик» + заклепочник 2в1 Тип: Станок для холодной ковки, Размер: Длина

В МАГАЗИН13 925

-19%

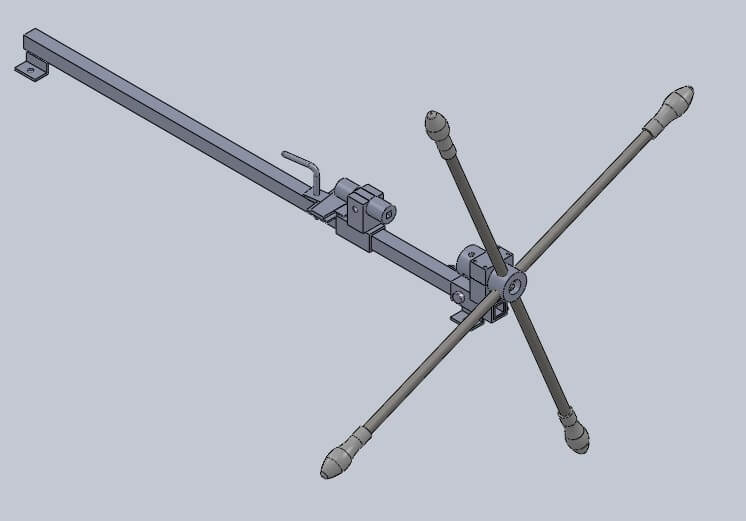

Станок ручной для холодной ковки Гнутик Гиббон + лекало волн заклепочник 2в1 Тип: Станок для

В МАГАЗИН9 605

-37%

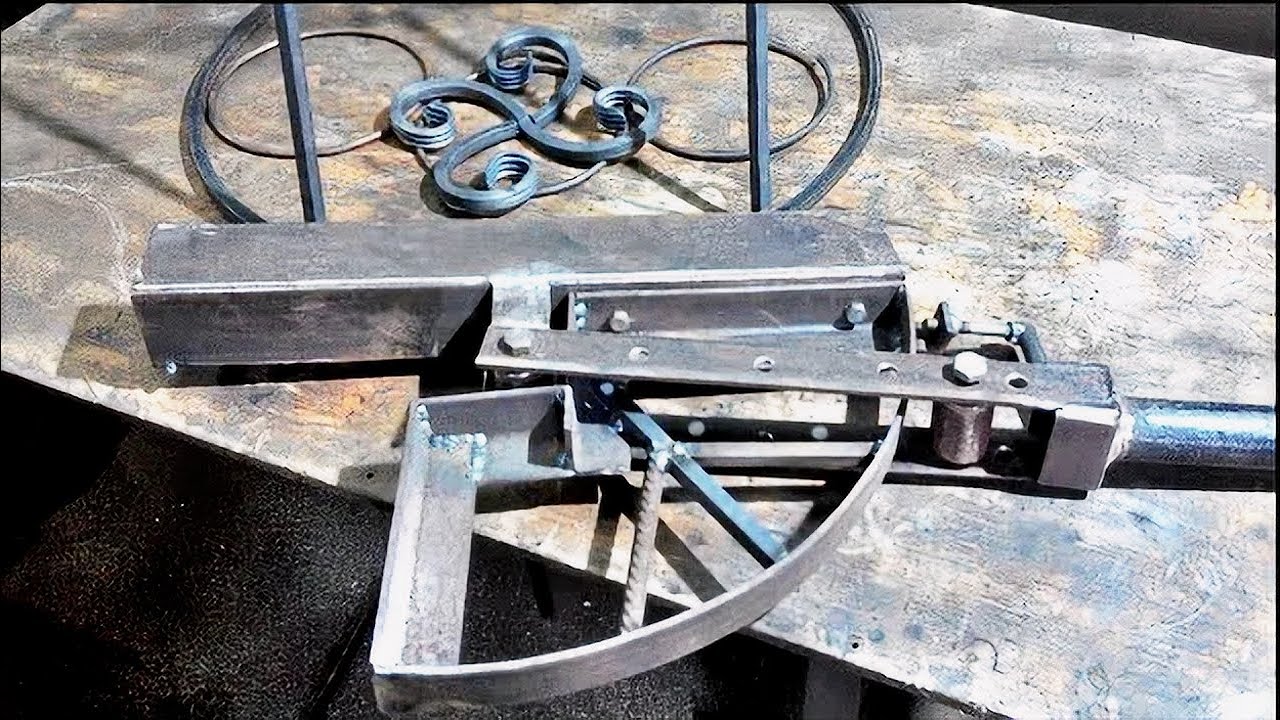

Станок ручной для холодной ковки Торсион Гиббон/ гибки прутков и спиралей Тип: Станок для холодной

В МАГАЗИН7 486

-41%

Станок для холодной ковки СХК Торсион / Ручной трубогиб торсировки и художественной фонариков, корзинок

В МАГАЗИН10 922

-31%

Станок холодной ковки «Гнутик» + лекало для волн и зигзагов Тип: Станок для холодной ковки, Размер:

В МАГАЗИН5 991

-63%

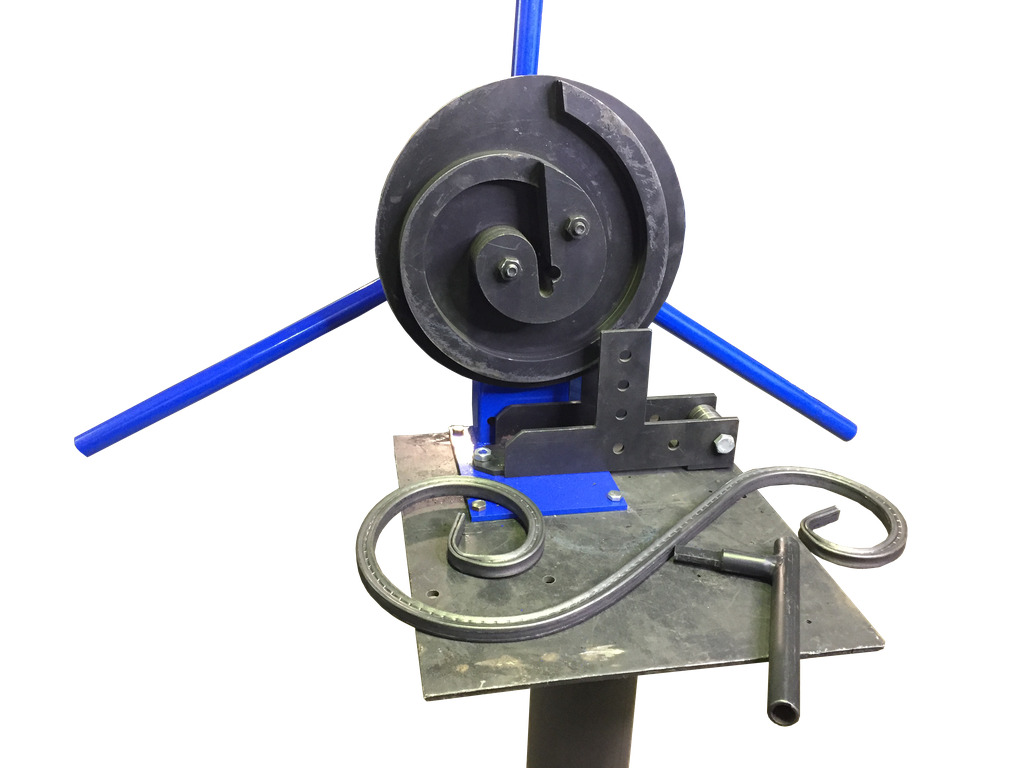

Станок для холодной ковки «Удав» / ручной трубогиб PLADEX Тип: Трубогиб ручной, Размер: Длина

В МАГАЗИН9 130

-40%

Станок ручной для холодной ковки Гнутик Гиббон гибки прутков и полос Тип: Станок для холодной

В МАГАЗИН14 000

Станок Торсион Усиленный для холодной ковки Тип станины: стационарная

ПОДРОБНЕЕ10 244

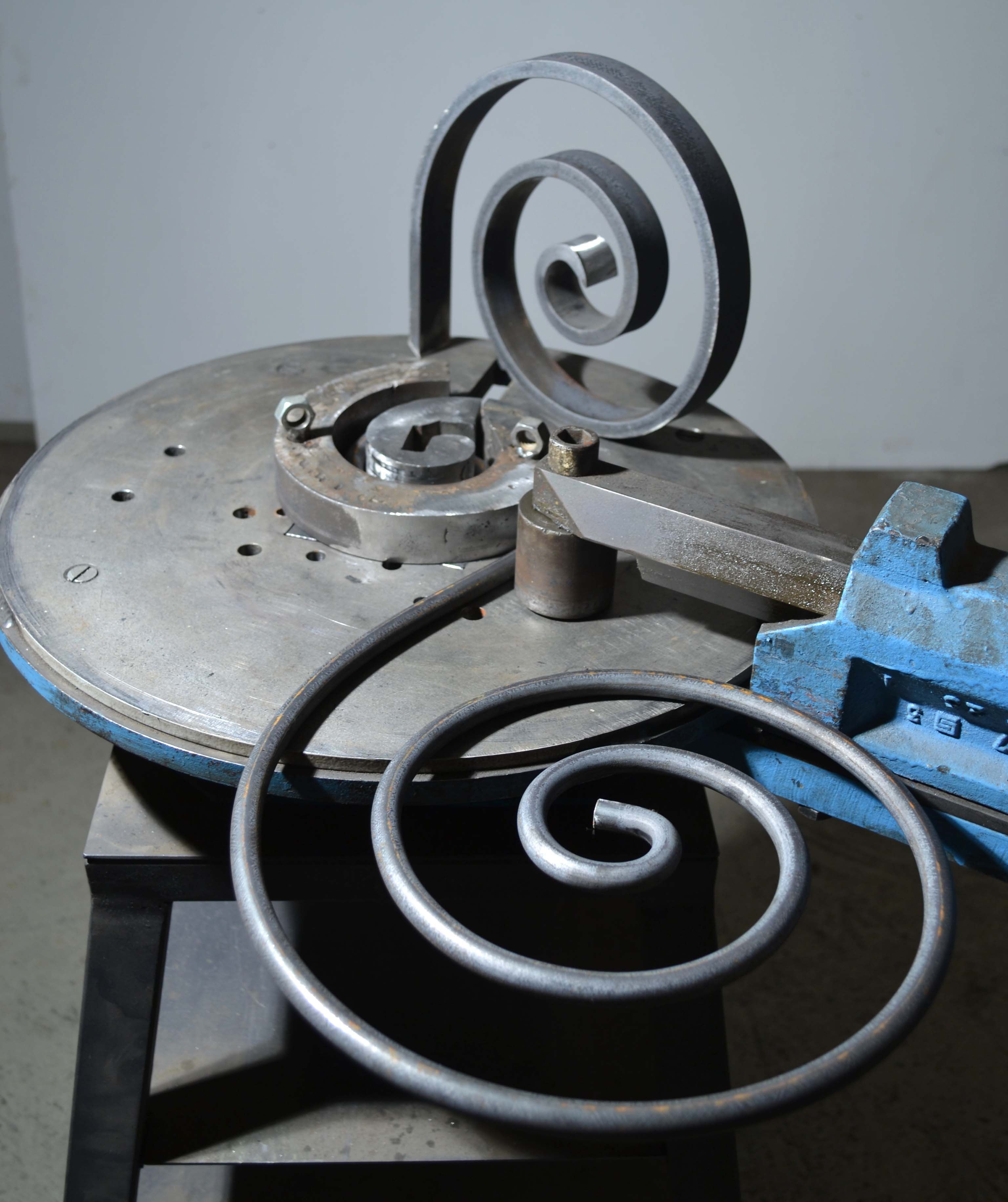

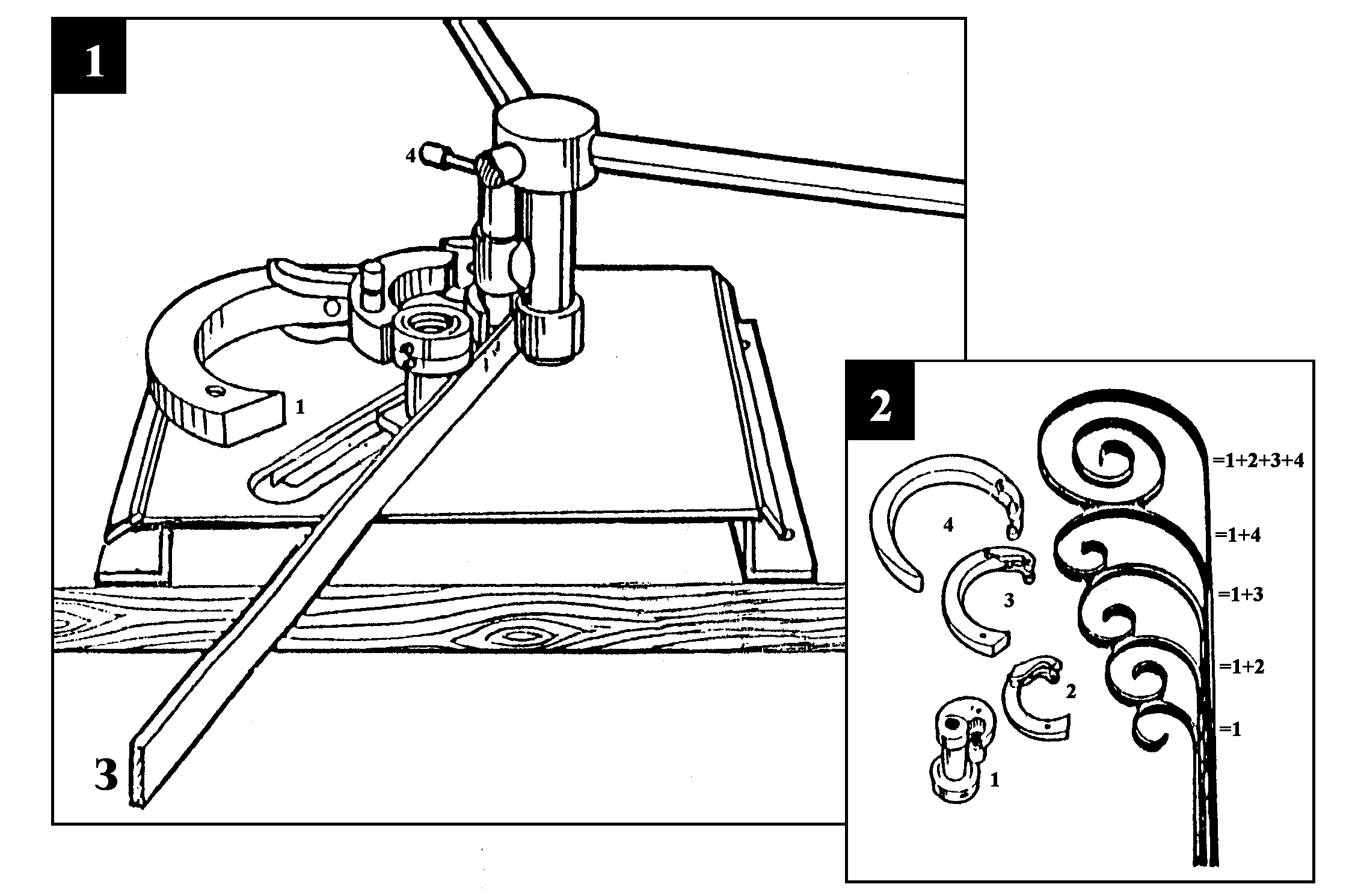

Станок ручной для холодной ковки Улитка Гиббон станок для гибки S элементов для гибки римских узоров

ПОДРОБНЕЕ11 000

Станок Торсион для холодной ковки Материал обработки: сталь, Максимальный диаметр зажима

ПОДРОБНЕЕ44 061

Станки для холодной ковки СХК / Набор для художественной ковки Улитка, Гнутик, Торсион, Волна, Гусиная Лапка

ПОДРОБНЕЕ48 226

Станки для холодной ковки СХК / Набор для художественной ковки Улитка, Гнутик, Торсион, Волна, Гусиная Лапка, Титан 50х30

ПОДРОБНЕЕСтанок для холодной ковки СХК Гнутик / Трубогиб ручной для художественной ковки Тип трубогиба:

ПОДРОБНЕЕ29 920

Станки для холодной ковки СХК / Набор для художественной ковки Улитка, Гнутик, Торсион, Волна, Титан 50х30

ПОДРОБНЕЕСтанок для холодной ковки «Удав» / ручной трубогиб Тип трубогиба: ручной, Материал обработки:

ПОДРОБНЕЕ147 000

Станок для холодной художественной ковки 380В комплектация стандарт Назначение: профильные трубы,

ПОДРОБНЕЕ12 700

Станок шлифовальный ленточный Гриндер СШ-14 Красный Металлист Производитель: Красный Металлист, Тип

ПОДРОБНЕЕСтанок гриндер шлифовальный ленточный 15мм, 7 скоростей Verified Тип станка: ленточный

ПОДРОБНЕЕ10 898

Станок холодной ковки «Гнутик» + лекало для волн и зигзагов

ПОДРОБНЕЕ24 384

Станки для холодной ковки СХК / Набор для художественной ковки Улитка, Гнутик, Торсион, Титан 50х30

ПОДРОБНЕЕСтанок для холодной ковки СХК Гнутик / Ручной трубогиб для художественной ковки Тип:

ПОДРОБНЕЕСтанки по 1 Тип: профилегибочный станок, Производитель: Stancraft, Назначение: полосы, профильные

ПОДРОБНЕЕСтанок Торсион (Булат) Тип: станок, Производитель: Helicon, Диаметр заточного круга: 20 мм

ПОДРОБНЕЕСтанок для заточки ножей, Точилка для ножей, ножниц RUIXIN PRO Тип: механическая точилка,

ПОДРОБНЕЕ29 470

Станок усиление профильной трубы 3 ручья ручной УПТ-3 Производитель: ИНТех, Назначение: полосы,

ПОДРОБНЕЕ85 000

-15%

Станок торцовочный алтай ТЛ320 (поперечная резка древесины)

ПОДРОБНЕЕ2 страница из 18

Станок для холодной ковки своими руками

Кузнечных Компаний | Услуги по ковке

Список компаний по ковке

Связанные процессы

Литье под давлением

Отливки из серого чугуна

Отливки по выплавляемым моделям

Отливки в песчаные формы Применение ковки

Процесс ковки популярен благодаря своей способности создавать чрезвычайно прочные и долговечные металлические изделия, на которые могут положиться пользователи. Ковка служит широкому спектру приложений, которые требуют надежной поддержки благополучия и безопасности человека.

Ковка служит широкому спектру приложений, которые требуют надежной поддержки благополучия и безопасности человека.

Отрасли, в которых используются поковки, включают аэрокосмическую, сельскохозяйственную, автомобильную, авиационную, строительную, оборонную, пищевую, промышленную, горнодобывающую, нефтегазовую и судоходную отрасли.

Изделия, изготовленные методом ковкиПроизводители используют ковку для создания металлических изделий всех форм, размеров и прочности. Некоторые распространенные примеры включают ювелирные изделия, посуду, оружие и оборудование.

Поковки также служат компонентами кораблей, тракторов, двигателей, инструментов, самолетов, автомобилей, ракет и погрузочно-разгрузочного оборудования. Они часто используются в этих системах и машинах как: шнеки, шестерни, блоки двигателей, железнодорожные пути, судовые клапаны, латунные кованые болты, якоря и многое другое.

Поковки — Кен Ковка История ковки Люди занимаются ковкой металлов примерно столько же, сколько они знают о металле. Среди самых ранних примеров поковок, которые мы имеем сегодня, есть те, что были выкованы шумерами около 4500 г. до н.э. Шумеры были первой известной цивилизацией, возникшей в Месопотамии. Они жили вдоль долины реки Евфрат и долины реки Тигр, на территории современного южного Ирака. Они ковали предметы, используя единственные известные им металлы, бронзу и медь, нагревая их на огне, а затем разбивая камнями. Таким образом, они могли формировать инструменты.

Среди самых ранних примеров поковок, которые мы имеем сегодня, есть те, что были выкованы шумерами около 4500 г. до н.э. Шумеры были первой известной цивилизацией, возникшей в Месопотамии. Они жили вдоль долины реки Евфрат и долины реки Тигр, на территории современного южного Ирака. Они ковали предметы, используя единственные известные им металлы, бронзу и медь, нагревая их на огне, а затем разбивая камнями. Таким образом, они могли формировать инструменты.

Первая печь, называемая горнилом, была построена в железном веке, около 750 г. до н.э. Плавильная печь была сделана из глины и камня, и кузнецы использовали ее с мехами, чтобы разжечь более горячий огонь. Это изобретение позволило кузнецам ковать железо. Эти печи использовались несколькими различными обществами, в том числе народом Нок, который жил на территории нынешней северной Нигерии (500 г. до н.э.), а также в Нубии, Аксуме и Куше между 1000 г. до н.э. и 500 г. до н.э.

Китайцы начали ковать и отливать железные инструменты в 5-м и 4-м веках нашей эры. Они также были первыми, кто использовал доменные печи и кузнечные горны. Их конструкция доменной печи, изобретенная в 1 веке нашей эры, широко использовалась до 20 века нашей эры. Многие другие древние цивилизации использовали доменные печи, включая кельтов, карфагенян, греков и римлян.

Они также были первыми, кто использовал доменные печи и кузнечные горны. Их конструкция доменной печи, изобретенная в 1 веке нашей эры, широко использовалась до 20 века нашей эры. Многие другие древние цивилизации использовали доменные печи, включая кельтов, карфагенян, греков и римлян.

Водяное колесо, изобретенное в Египте в 4 веке до н.э. или ранее, было адаптировано греко-римским миром между 3 и 1 веками до н.э. Водяное колесо давало им дополнительную мощность, которую они могли использовать для ковки. Между тем, в 1 веке нашей эры в Китае кузнецы использовали водяные колеса для привода поршневых сильфонов, которые они использовали для ковки железной руды.

Уже в 900 году нашей эры римляне ковали металлические подковы, ручные инструменты, ножи и украшения. В последующие Темные века ковка ножей и другого оружия была невероятно важна.

Между 10 и 12 веками нашей эры люди смогли урбанизировать свои города с помощью водяного колеса, которое позволяло им легче и эффективнее ковать большие железные изделия. Тем не менее, процесс ковки не развивался до промышленной революции.

Тем не менее, процесс ковки не развивался до промышленной революции.

В 1800-х годах с помощью новейших технологий, таких как мощность парового двигателя, инженеры подняли процесс ковки на новый уровень. Они обнаружили, что могут строить кузницы где угодно, не только у воды. Еще одно большое изменение произошло в 1856 году, когда сэр Генри Бессемер запатентовал Бессемеровский процесс для массового производства стали. После этого пришла ковка в закрытых штампах, которую такие компании, как Кольт, использовали для массового производства деталей оружия.

В 1930-х годах инженеры, наконец, изобрели современный кузнечный пресс, или кузнечный пресс. Сегодня производители производят промышленную ковку на этих прессах, а также на молотах. Эти молоты, в отличие от обычного кузнечного молота, приводятся в действие такими механизмами, как: гидравлика, пневматика, электричество или пар.

Процесс ковки материалов Процесс ковки совместим с рядом черных и цветных металлов, таких как медь, титан, алюминий, нержавеющая сталь, углеродистая сталь, латунь и различные другие сплавы, такие как никелевые сплавы. Все кованые материалы имеют разные характеристики и, таким образом, предлагают разные преимущества производителям и конечным пользователям.

Все кованые материалы имеют разные характеристики и, таким образом, предлагают разные преимущества производителям и конечным пользователям.

Поковки из меди не искрят, не магнитятся, устойчивы к окислению, мягки и стабильны при высоких температурах. Кроме того, они хорошо проводят электричество, но без риска магнитных помех или искрения.

Титановый материал имеет более высокую цену, чем большинство других материалов, но это компенсируется превосходной коррозионной стойкостью, устойчивостью к высоким температурам и превосходным соотношением прочности и веса.

Алюминий легкий, но прочный и легко поддается ковке. Алюминиевые поковки особенно важны для аэрокосмических и авиационных инженеров.

Нержавеющая сталь — это легированная сталь, обладающая всеми положительными качествами обычной стали, такими как долговечность, пластичность и высокая прочность, а также дополнительным свойством коррозионной стойкости.

Углеродистая сталь, сплав железа, хорошо поддается термообработке и обеспечивает хорошие механические свойства по экономичной цене.

Латунь представляет собой сплав, состоящий в основном из меди и цинка. Этот материал эстетичен, искробезопасен, а также имеет низкий уровень трения. Латунная ковка популярна для изготовления таких деталей, как: корпуса, шестерни, замки, скобяные изделия, фитинги и подшипники. 9№ 0008

Никелевый сплав отличается устойчивостью к окислению и исключительной стабильностью даже при воздействии высоких температур. Кузнечные операции с никелевым сплавом обычно выполняются при температурах выше температуры рекристаллизации никеля.

Детали процесса ковки При ковке используются локальные силы сжатия для формирования металла. Он часто характеризуется температурой, при которой он проводится. Два основных типа ковки, обычно используемые в промышленности, — это горячая ковка и холодная ковка. При горячей ковке металл необходимо нагреть выше температуры его рекристаллизации. Это гибкий метод, который обычно используется для создания сложной трехмерной геометрии. Холодная ковка обычно включает ковку металла при комнатной температуре, которая обычно ниже его рекристаллизации. Это широко используемый метод в автомобильной промышленности.

Холодная ковка обычно включает ковку металла при комнатной температуре, которая обычно ниже его рекристаллизации. Это широко используемый метод в автомобильной промышленности.

Поковки изготавливаются двумя основными методами ковки: ковка в закрытых штампах, также известная как ковка в штампах, и ковка в открытых штампах.

Ковка в закрытых штампах, наиболее распространенный метод штамповки, включает использование молота и наковальни или только молота и штампа или комплекта штампов. Во время этого процесса молот и наковальня прессуют металлические заготовки, называемые слитками, в набор штампов, которые имеют форму трехмерных негативов будущей детали. Поскольку молоток и наковальня полностью покрывают заготовку, металл растекается по всем участкам штампа.

В дополнение к этим этапам, штамповка в закрытых штампах часто требует прохождения заготовки через серию тисненых полостей, которые превращают ее из грубой формы в конечный продукт. Пределы штамповки в закрытых штампах практически отсутствуют; он может производить бесчисленное количество трехмерных форм и сложных деталей с жесткими допусками.

Ковка в открытых штампах включает штамповку или штамповку металлических заготовок в желаемую форму с помощью незакрытых штампов простой формы. Плашки могут быть выпуклыми, вогнутыми или плоскими. Поскольку для придания заготовке заданной формы обычно требуется несколько ударов или нажатий, оператор должен неоднократно переориентировать и перемещать ее, чтобы матрица последовательно падала на свои секции.

Ковка в открытых штампах позволяет производить более простые формы и формы, такие как круглые, шестиугольные и прямоугольные балки, стержни и профили. По этой причине, а также потому, что инструменты с открытым штампом менее дороги, они лучше всего подходят для небольших объемов производства и создания уникальных изделий по индивидуальному заказу.

Машины, используемые для ковки В зависимости от конкретного процесса ковка может включать в себя работу множества различных механизмов. К наиболее распространенным из них относятся: печи, молоты (молоты и наковальни) и кузнечные прессы.

Печь

При ковке печи нагреваются газом или углем. Сегодня газовые печи гораздо более распространены, чем угольные. Это связано с тем, что, хотя уголь может вызвать возгорание при более высокой температуре, он требует большего обслуживания и не является экологически чистым.

Отбойный молот

Гидравлические отбойные молоты представляют собой вертикальные молоты, которые в состоянии покоя подвешиваются над неподвижной наковальней или штампом с помещенной на него заготовкой. Они бросают молоток на заготовку из материала, чтобы деформировать ее.

Ковочный пресс

Кузнечные прессы — это машины, в которых вместо молота для придания формы металлу используется пресс. Ковочные прессы могут использовать механическую или гидравлическую энергию для работы.

Другие процессы ковки включают: горячую ковку, холодную ковку, горячую ковку, ручную ковку, валковую ковку, валковую ковку, штамповку и штамповку.

Горячая ковка — это любой процесс ковки, во время которого металл нагревается до температуры, на 30 % превышающей температуру рекристаллизации. Теплая ковка помогает производителям создавать изделия с более высокими допусками и меньшей поверхностной окалиной. Тем не менее, он требует более высоких усилий при формовании и не обеспечивает такой высокой формуемости, как горячая ковка.

Холодная ковка возникает, когда производители выполняют ковку при температуре ниже температуры рекристаллизации металла. Часто это просто комнатная температура. Процесс холодной ковки лучше всего подходит для работы с более мягкими металлами, такими как: серебро, золото, бронза, медь, латунь и платина. Производителям нравится холодная ковка, потому что с ее помощью можно добиться чрезвычайно высоких допусков и высокой прочности на растяжение. Кроме того, холодная ковка не создает окалины на поверхности. Холодная ковка может создавать компоненты, которые в противном случае нерентабельны при обработке сплошного стержня, и является предпочтительным методом для крупносерийного производства.

Ковка как процесс классифицируется в зависимости от температуры, при которой происходит формообразование. Одна и та же широкая классификация включает холодную ковку, выполняемую при комнатной температуре, и горячую ковку, которая выполняется при повышенных температурах (также называемых температурой докрасна в стали). Что-то среднее между холодной и горячей ковкой называется теплой ковкой, рабочая температура которой находится между ними. Базовая установка для ковки состоит из наковальни, на которую помещается объект, которому нужно придать форму, и молота, используемого для придания объекту формы. Каждая секция наковальни специально разработана для достижения определенной цели. Например, рог используется для придания кривизне объекту. Обладая некоторыми базовыми знаниями о физических свойствах материала, таких как ковкость и пластичность, кузнец может выбрать наилучший возможный подход к формованию металла.

Поскольку холодная ковка не требует дополнительной температуры, это один из наиболее часто используемых методов ковки легкоплавких металлов. Кроме того, стали, устойчивые к деформационному упрочнению, например, с процентным содержанием углерода менее 0,05%, легко поддаются холодной штамповке. Более того, формообразование отожженных металлических деталей, которые ранее подвергались термической обработке, а теперь подвергаются обработке при комнатной температуре, также классифицируется как холодная ковка. Основное преимущество использования холодной ковки заключается в получении деталей почти чистой формы, которые имеют лучший поток зерна и сравнительно лучшее качество поверхности по сравнению с их вариантами горячей ковки. Однако в то же время выбор материалов становится сильно ограниченным, поскольку многие твердые стали, которые являются наиболее распространенными сплавами, не могут быть подвергнуты холодной ковке. Несмотря на это, холодная ковка остается популярным выбором среди кузнецов из-за общей простоты процесса, и, возможно, наиболее широко холодная ковка используется на животноводческих фермах для изготовления подков.

Кроме того, стали, устойчивые к деформационному упрочнению, например, с процентным содержанием углерода менее 0,05%, легко поддаются холодной штамповке. Более того, формообразование отожженных металлических деталей, которые ранее подвергались термической обработке, а теперь подвергаются обработке при комнатной температуре, также классифицируется как холодная ковка. Основное преимущество использования холодной ковки заключается в получении деталей почти чистой формы, которые имеют лучший поток зерна и сравнительно лучшее качество поверхности по сравнению с их вариантами горячей ковки. Однако в то же время выбор материалов становится сильно ограниченным, поскольку многие твердые стали, которые являются наиболее распространенными сплавами, не могут быть подвергнуты холодной ковке. Несмотря на это, холодная ковка остается популярным выбором среди кузнецов из-за общей простоты процесса, и, возможно, наиболее широко холодная ковка используется на животноводческих фермах для изготовления подков.

Горячая штамповка операция происходит при температуре выше температуры рекристаллизации металла. Высокие температуры делают металл гораздо более ковким, благодаря чему его легче деформировать. Процесс горячей ковки также позволяет создавать изделия с более стабильной и равномерно распределенной высокой прочностью на растяжение. Наиболее распространенные компоненты, изготовленные с использованием методов горячей ковки, включают интеллектуальные шарики, винты, гайки и болты, которые используются в самых разных областях и отраслях.

Поковка — это процесс ковки, в котором для выполнения работы используются два рифленых цилиндра. Во время этого процесса производители пропускают нагретый металлический стержень между цилиндрами с канавками до тех пор, пока стержень не достигнет нужных размеров. Обычно производители используют валковую ковку для производства метизов, таких как листовые рессоры и оси. Поскольку прокатная ковка не создает облоя и создает детали с высококачественной зернистой структурой сразу же, она создает гораздо меньше отходов, чем многие другие процессы ковки.

Ковка колец — это операция ковки колец, предназначенная для ковки колец. Кованые кольца обычно изготавливаются с помощью операции ковки в открытых штампах, а не операции ковки в закрытых штампах.

Ковка методом ковки — это процесс ковки на молоте, при котором молот поднимают и опускают на заготовку, помещенную на штамп. Кузнице с молотком требуется всего миллисекунды, чтобы достичь штампа. Производители отпускают молоток до тех пор, пока заготовка не примет форму штампа. Формование капель может быть выполнено с помощью открытой или закрытой матрицы. Ковка в закрытых штампах предполагает использование штампа, который полностью охватывает заготовку.

Ковка на прессе включает формование заготовки путем медленного и постоянного приложения давления либо ниже, либо выше ее температуры рекристаллизации. В этом процессе пресс достигает заготовки за считанные секунды. Процесс штамповки позволяет производителям полностью деформировать металл. Это также позволяет производителям точно контролировать внутреннюю деформацию кованой заготовки.

Композитная ковка операции — это любые операции ковки, которые обладают качествами более чем одной операции ковки. Одним из таких примеров является холодная штамповка, соединение холодной штамповки и штамповки.

Поковка по индивидуальному заказу прочнее, чем механически обработанные детали или эквивалентные отливки. Зерно деформируется и повторяет форму детали по мере того, как металл формуется в процессе ковки, так что зерно остается постоянным по всей детали, обеспечивая более качественные и прочные изделия. Это увеличивает срок службы детали, что является значительным преимуществом для таких высококонкурентных отраслей, как газовая и нефтяная. По сравнению с литьем или другими производственными процессами ковка на заказ обеспечивает более низкую конечную стоимость. Преимущества индивидуальной ковки включают повышенную прочность/жесткость/качество, более низкую стоимость и надежность, термическую обработку обеспечивает лучший отклик, обеспечивая более прочные и лучшие металлургические свойства, широкий ассортимент продукции, постоянный состав, более дешевые сплавы и отсутствие пористости, полостей или усадка.

Процесс ковки предлагает множество преимуществ, в том числе: гибкость конструкции, минимальное количество вторичных операций и экономическую эффективность, особенно по сравнению с литьем и сваркой. Кроме того, он стабильно производит сверхпрочные металлические детали и изделия с очень небольшим количеством дефектов.

К дополнительным преимуществам кованых деталей относятся устранение нежелательных дефектов и пористости, проявляющиеся в литых металлах. Ниже приведены преимущества кованых деталей перед литыми:

Высокая структурная целостность- Кованые компоненты имеют высокую степень структурной целостности и несравнимы с другими процессами металлообработки. Причина этого в том, что эти компоненты сохраняют свою однородность и структуру материала в процессе формования. Ковка обеспечивает впечатляющую химическую однородность за счет диспергирующей сегрегации неметаллов и сплавов. Термический цикл и процесс деформации при ковке приводят к измельчению зерна и металлургической рекристаллизации, что повышает общую ударную вязкость и прочность на сдвиг обрабатываемой детали или компонента.

Кованая сталь устраняет проблемы, связанные с литыми металлами, когда они имеют проблемы с пористостью или пустотами, которые могут ослабить деталь. Кованые компоненты имеют гарантированную структурную целостность благодаря способу их обработки. Это приводит к упрощению вторичных процессов, таких как термообработка и механическая обработка, снижению потребности в интенсивном контроле материала и оптимизации прочности деталей в условиях экстремальных нагрузок.

Доказанная надежность — Благодаря способу изготовления кованые компоненты избавлены от проблем, связанных с литыми компонентами (например, появление полостей, пустот, усадки и дефектов холодной заливки). Это делает кованые детали более прочными, чем литые. Компоненты, изготовленные из ковки, также могут лучше справляться с ударами внешних сил, чем их литые аналоги.

Эти компоненты имеют непрерывный поток зерна и более плотную структуру зерна. Из-за этого кованые компоненты обладают исключительной износостойкостью без необходимости в другом процессе, чтобы сделать материал «сверхтвердым». Поэтому кованые компоненты с меньшей вероятностью разобьются при воздействии других предметов.

Поэтому кованые компоненты с меньшей вероятностью разобьются при воздействии других предметов.

В целом прочнее- Кованые детали значительно прочнее литых материалов благодаря тому, что потоки зерен ориентированы таким образом, что улучшаются механические свойства материала (например, повышенная пластичность, сопротивление усталости и ударная вязкость) . Наличие компактной структуры зерна на кованом компоненте означает, что он может иметь более высокое отношение прочности к весу. Это позволяет получить более прочный и жесткий компонент без необходимости добавления дорогих сплавов.

Из исследования, проведенного Департаментом промышленной и производственной инженерии (Университет Толедо):

Учитывая, что структура деталей одинакова, результаты следующие: Во-первых, кованые компоненты имеют на 26% более высокую прочность на растяжение, чем их литые аналоги. . Во-вторых, усталостная прочность кованых компонентов на 37% выше, чем у литых компонентов. В-третьих, кованые стали могут выдерживать значительно более высокие нагрузки, чем литой металл, прежде чем он деформируется. Наконец, кованые компоненты допускают большую деформацию до выхода из строя компонентов по сравнению с литыми компонентами.

В-третьих, кованые стали могут выдерживать значительно более высокие нагрузки, чем литой металл, прежде чем он деформируется. Наконец, кованые компоненты допускают большую деформацию до выхода из строя компонентов по сравнению с литыми компонентами.

Экономичность. Существуют определенные причины, по которым ковка компонента может стать более экономичной, чем его литье. Ковка имеет низкие затраты, связанные с изготовлением или изготовлением средних и крупных партий. Объяснение этому в том, что большие затраты на подделку берутся только авансом. После того, как инструменты созданы и процесс налажен, компоненты и продукты могут иметь большое время оборота, высокоскоростное производство и минимальное время простоя. Этот процесс экономит затраты за счет снижения трудозатрат и накопления брака деталей, делая весь производственный процесс экономичным.

Что следует учитывать при ковке Прежде чем соглашаться на работу с ковочной компанией, вы должны убедиться, что они могут удовлетворить ваши потребности. Например, многие компании предлагают ценные вторичные услуги, такие как: обработка штампов на заказ, штамповка металлов, тестирование изделий после ковки (ультразвуковой контроль, рентгенография и т. д.), услуги доставки и послепродажная поддержка.

Например, многие компании предлагают ценные вторичные услуги, такие как: обработка штампов на заказ, штамповка металлов, тестирование изделий после ковки (ультразвуковой контроль, рентгенография и т. д.), услуги доставки и послепродажная поддержка.

Чтобы помочь вам найти подходящего производителя, мы составили список компаний, которым мы доверяем. Любая из этих кузнечных компаний может предоставить вам высококачественную работу. Прежде чем вы начнете просматривать их предложения, найдите время, чтобы составить список ваших спецификаций. Не забудьте указать: ваш бюджет, ваши стандартные требования, ваши предпочтения по доставке и ваши сроки. Затем просмотрите профили компаний, которые мы предоставили. Выберите три или четыре, которые, по вашему мнению, наиболее перспективны, а затем свяжитесь с ними, чтобы обсудить ваши требования. После того, как вы поговорили с каждым из них, сравните и сопоставьте свои разговоры и их ответы и выберите тот, который подходит именно вам.

Посетите наш веб-сайт, посвященный литью под давлением

Посетите наш веб-сайт, посвященный литью по выплавляемым моделям

Трансферные прессы для холодной штамповки | CFT

Press Особенности

AIDA CFT CFT COLLD TRANSSER PRESS Особенности

- Последовательность продукта с равномерным качеством

- Поток материала является более плавным при непрерывной обработке, а прочность улучшается

- .

улучшается, поскольку время автоматизации и настройки резко сокращается

улучшается, поскольку время автоматизации и настройки резко сокращается - Простая замена штампа благодаря оборудованию для подъема штампа

- Повышенная точность продукта и более длительный срок службы штампа являются результатом минимального наклона ползуна, вызванного эксцентричной нагрузкой 3

400 тонн 600 тонн 800 тонн 1000 тонн 1200 тонн 400 — 1200 тонн CFT-4000, 400-тонный пресс для холодной штамповки Технические характеристики

Технические характеристики пресса 400 тонн Вернуться к списку спецификаций9027 4 МОДЕЛИ CFT-4000 Технические характеристики пресса Устройство CFT-4000 Грузоподъемность кН 4000 Тонны США 440 Ход Длина мм 250 дюймов 9,84 Число ударов в минуту ходов в минуту 30~45 Высота штампа 90 248 мм 600 дюймов 23,62 Зона скольжения ( LR x FB) мм 1200×750 дюймов 47,24×29,53 Площадь балки (LR x FB) ) мм 1200×900 дюймов 47,24×35,43 Номинальная грузоподъемность мм 7 дюймов 0,28 9024 8 Мощность выталкивания слоя тонн 20 (по 10 шт.  )

)Количество Ступени 3 CFT-6000, 600-тонные характеристики пресса холодной штамповки

Пресс 600 тонн Технические характеристики Вернуться к списку технических характеристикМОДЕЛИ CFT-6000 Технические характеристики пресса Блок CFT-6000 Производительность 9024 7 кН6000 Тонны США 670 Длина хода мм 250 дюймов 9,84 ударов в минуту об/мин 30~45 Высота матрицы мм 650 дюймов 25,59 Область скольжения (LR x FB) мм 1200x 750 дюймов 47,24×29,53 Площадь балки (LR x FB) мм 1200×900 дюймов 47,24×35,43 Номинальная грузоподъемность 9024 8 мм 7 дюймов 0,28 Вместимость выталкивателя слоя тонн 30 (по 15 шт.  )

)Количество ступеней 3 CFT-8000, 800-тонный пресс для холодной штамповки Технические характеристики

Спецификации пресса 800 тонн Вернуться к спецификациям СписокМОДЕЛИ CFT-8000 Технические характеристики пресса Устройство CFT-8000 90 286 Вместимость кН 8000 тонн США 900 Длина хода мм 250 дюймов 9,84 ударов в минуту ходов в минуту 25~35 Высота матрицы мм 650 дюймов 25,59 902 86 Зона скольжения (LR x FB) мм 1200×750 дюйм 47,24×29,53 Площадь балки (LR x FB) мм 1200×900 дюймов 47,24×35,43 Номинальная грузоподъемность мм 7 дюймов 0,28 Мощность выталкивания слоя тонн 40 (по 20 шт. 90 251 )

)Количество ступеней 3 CFT-1000, Технические характеристики пресса для холодной штамповки 1000 тонн

1000 тонн Технические характеристики пресса Назад к списку технических характеристикCFT-10000 МОДЕЛИ Технические характеристики пресса Устройство CFT-10000 Грузоподъемность кН 10000 Тонны США 1120 Длина хода мм 250 дюймов 9,84 Ходов в минуту ходов в минуту 25~35 Высота штампа мм 650 9024 7 дюймов 25,59 Зона скольжения (LR x FB) мм 1500×1000 дюймов 59,06×39,37 Площадь надрессорной балки (LR x FB) мм 1500×1100 902 48 дюймов 59,06×43,31 Номинальный тоннаж мм 7 дюймов 0,28 Выбивная способность тонн 9024 7 50 (по 25 шт. )

)Количество ступеней 3 CFT-12000, 1200 тонн Технические характеристики пресса для холодной штамповки

Технические характеристики пресса 1200 тонн Вернуться к списку спецификацийМОДЕЛИ CFT-12000 Технические характеристики пресса Устройство CFT-12000 Мощность кН 12000 Тонны США 1350 Длина хода мм 250 дюймов 9,84 Число ударов в минуту об/мин 20~30 Высота штампа мм 650 дюймов 25,59 Область скольжения (LR x FB) мм 1500×1000 дюймов 59,06×39,37 Площадь балки (LR x FB) мм 1500×1100 дюймов 59,06×43,31 Номинальная грузоподъемность мм 7 90 247 дюймов 0,28 Вместимость выбиваемого слоя тонн 60 (по 30 в каждом) Количество ступеней 3 90 002 CFT, 400–1200 тонн, пресс для холодной штамповки Спецификации

Спецификации пресса усилием 400–1200 тонн Вернуться к спецификациям СписокCFT МОДЕЛИ Технические характеристики пресса Устройство CFT-4000 CFT-6000 CFT-8000 CFT-10000 9 0248 ЦФТ-12000 Грузоподъемность кН 4000 6000 8000 10000 12 000 Тонны США 640 670 900 1120 1350 9 0251Длина хода мм 250 250 250 250 250 дюймов 90 248 9,84 9,84 9,84 9,84 9,84 ударов в минуту ударов в минуту 30~45 30~45 25 ~35 25~35 20~30 Высота матрицы мм 600 650 650 650 650 дюйма 23,62 902 48 25,59 25,59 25,59 25,59 Зона скольжения (LR x FB) мм 1200×750 1200×750 1200×750 1500×1000 1500×1000 90 251дюймов 47,24×29,53 47,24×29,53 47,24×29,53 59,06×39,37 902 47 59,06 x39,37Площадь балки (LR x FB) мм 1200×900 1200×900 1200×900 1500×1100 1500×1100 дюймов 47,24×35,43 47,24×35,43 47,24×35,43 59,06×43,31 59,06×43,31 nnage Point мм 7 7 7 7 7 дюймов 0,28 0,28 0,28 0,28 0,28 Вместимость выбиваемого слоя тонн 20 (10 шт.  )

)30 (15 шт.) 40 (20 шт.) ) 50 (по 25 шт.) 60 (по 30 шт.) Количество ступеней 3 3 3 3 3 Технические ресурсы

Часто задаваемые вопросы

- Что такое HOLP

- Механический пресс с щелевой рамой Тандемные линии

- Сцепление и тормоз мокрого типа

- Конструкция рамы для пресса NC

- Чашка с мячом в сравнении с конструкцией штифта для запястья

Мы предлагаем ответы на все типы распространенных вопросов — будь то технические по характеру или простые, например, где искать возможности для карьерного роста. Примеры некоторых вопросов: Что такое HOLP? Где находится ближайший центр AIDA? Как мы можем получить копию руководства для нашей печатной машины AIDA? Что такое реверсивный тоннаж? Посетите наш раздел часто задаваемых вопросов, чтобы найти ответы на свои вопросы.

Посмотреть часто задаваемые вопросы

Белые книги AIDA-Tech

Белые книги AIDA-Tech содержат информацию по различным техническим темам, связанным со штамповочными прессами и операциями с прессами, таким как расстояние между соединениями, системы направляющих салазок, обратный тоннаж и т. д.

Посмотреть официальные документы AIDA-TechОтзывы пользователей

Пользователи пресс-службы AIDA описывают свои компании и бизнес-операции, а также то, как они использовали технологию AIDA для достижения своих производственных целей и расширения своих мощностей и возможностей. Приведены примеры из многих различных типов компаний, от мастерских до многоуровневых поставщиков и OEM-производителей. Читайте дальше, чтобы узнать, как лидеры во многих отраслях успешно сотрудничают с AIDA.

Просмотреть отзывы пользователейСтатьи по обработке металлов давлением

У нас есть библиотека статей по обработке металлов давлением из различных отраслевых изданий, охватывающих широкий круг тем, связанных с штамповкой и штамповкой.

View Metalforming Articles Темы включают технологии печати, рыночные тенденции и области применения печати. Многие статьи, собранные здесь, были написаны или подготовлены сотрудниками AIDA.

Темы включают технологии печати, рыночные тенденции и области применения печати. Многие статьи, собранные здесь, были написаны или подготовлены сотрудниками AIDA.Образовательные партнеры

AIDA не только инвестирует 5% годового дохода во внутренние исследования и разработки, но также активно ищет и участвует в исследованиях с образовательными учреждениями, такими как Центр точного формования (OSU), Institut für Umformtechnik, Edison Welding и другие.

Об образовательных партнерахИсследования по применению и испытания штампов

Испытания штампов, проводимые AIDA, доказывают в режиме реального времени с вашими собственными штампами, как прессовая технология AIDA может иметь многочисленные преимущества для ваших штамповочных операций, включая увеличение производительности, более высокое качество частей, сокращение брака и сокращение технического обслуживания.

Исследования приложений и испытания штамповТехнология штамповочных прессов

На протяжении более 100 лет AIDA разрабатывает и производит специализированные изделия для обработки металлов давлением, такие как прессы для штамповки металлов и связанное с ними оборудование для автоматизации, такое как трансферы, роботы и питатели.

улучшается, поскольку время автоматизации и настройки резко сокращается

улучшается, поскольку время автоматизации и настройки резко сокращается )

) )

) )

) )

) )

)

Темы включают технологии печати, рыночные тенденции и области применения печати. Многие статьи, собранные здесь, были написаны или подготовлены сотрудниками AIDA.

Темы включают технологии печати, рыночные тенденции и области применения печати. Многие статьи, собранные здесь, были написаны или подготовлены сотрудниками AIDA.