Качественный инструмент для холодной ковки своими руками

Автор На чтение 5 мин Просмотров 489 Опубликовано

Каждый мастер, занимающийся работами с металлом, должен уметь изготовить инструмент для холодной ковки своими руками.

Виды зубил: а – для поперечной рубки холодного металла; б – для поперечной рубки горячего металла; в – для продольной рубки; г – для рубки по радиусу; д – для фасонной рубки.Такая необходимость обуславливается высокой стоимостью заводских аналогов, а также возможностью приспособления их исключительно под свои нужды.

Содержание

- Подготовка наборной улитки

- Изготовление подвижной системы

- Подведение итогов

Подготовка наборной улитки

Инструменты и материалы:

- Болгарка.

- Сварочный аппарат.

- Бумага и карандаш.

- Маркер.

- Линейка.

- Сталь листовая.

- Пруток.

- Труба.

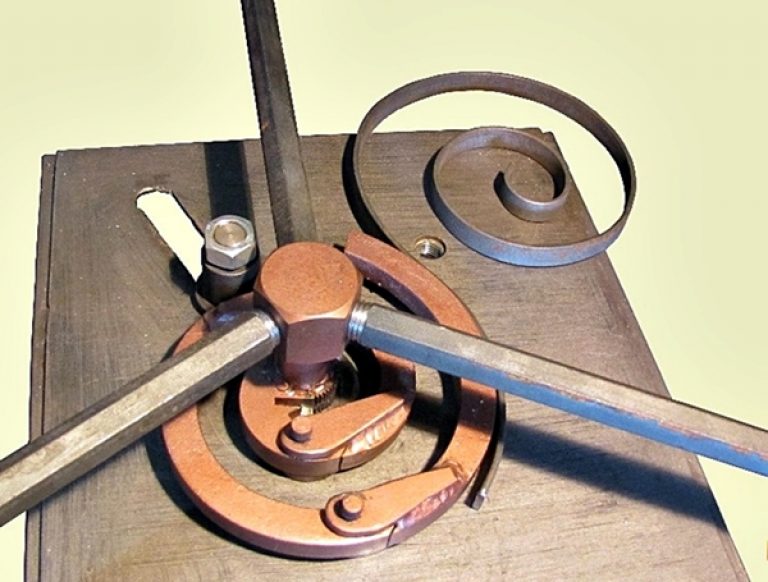

В самом начале нужно изготовить инструмент, которым и будет производиться весь рабочий процесс — улитка. Чаще всего используется упрощенный вариант, но для работы с ним нужно много физических сил, тогда как в усложненном варианте все работает куда лучше.

Для того чтобы сделать данный инструмент, потребуется проделать целый ряд действий:

Общий вид улитки для холодной ковки. Инструмент незаменим при создании спиралевидных декоративных элементов.- Вырезается из листовой стали пластина 15*15 см. Данная пластинка ляжет в основу, поэтому материал должен быть весьма качественным и устойчивым на изгиб и слом.

- На бумаге делается чертеж архимедовой спирали с шагом между витками 17 мм. Если сделать меньший шаг, то спирали получатся куцыми, будто на них металл пожалели, а слишком большой не обеспечит нужной надежности металлоконструкции. К тому же обычно работа идет с заготовками 10 мм или меньше.

- Вырезается стальная полоса (2-3 мм) и загибается в виде спирали. В итоге должно получиться 3-4 витка, но не более, т.к. иначе будет перерасход материала при скручивании (виток № 5 по длине будет равен сумме 4 и 2 виткам, что явный перерасход). Для того чтобы выгнуть спираль, потребуются пассатижи, перчатка и терпение. Без плотной перчатки можно даже не начинать работу, т.к. это непременно приведет к порезам рук.

- Стальной пруток (5-7 мм в диаметре) вырезается на 2.5 см в длину, чтобы можно было установить около центра улитки. Пруток будет помогать фиксировать заготовку на начальном этапе, чтобы было удобнее загибать, но он не должен быть выше полосы.

- От толстостенной трубы отрезается 7 см, причем труба в данном случае должна быть желательно круглая.

- Улитка прикладывается на место своей будущей дислокации и обводится изнутри и снаружи перманентным маркером. В итоге на пластине останется рисунок будущей детали, который сотрется уже лишь при эксплуатации.

- Улитка разрезается на 3-4 части (можно и больше, но никак не меньше) в зависимости от количества витков. Очень важно в данном случае обеспечить возможность работы от начала до самого конца, т.е. не оставлять лишнего.

- Центральная часть улитки приваривается на свое место, сюда же приваривается пруток. К оставшимся элементам стальной полосы снизу привариваются ножки из прутка длиной в 0,8-1,2 см. Шаг между ножками составляет 3,5 см, т.к. это позволит создать максимальную надежность стыка без ослабления опорной части.

- Отрезы снова прикладываются на свои места, ножки обводятся маркером, после чего просверливаются, чтобы деталь устанавливалась впритык и не имела свободного хода при работе.

- Снизу по центру приваривается труба.

Вернуться к оглавлению

Также читайте: Особенности работы с фундаментом.

Изготовление подвижной системы

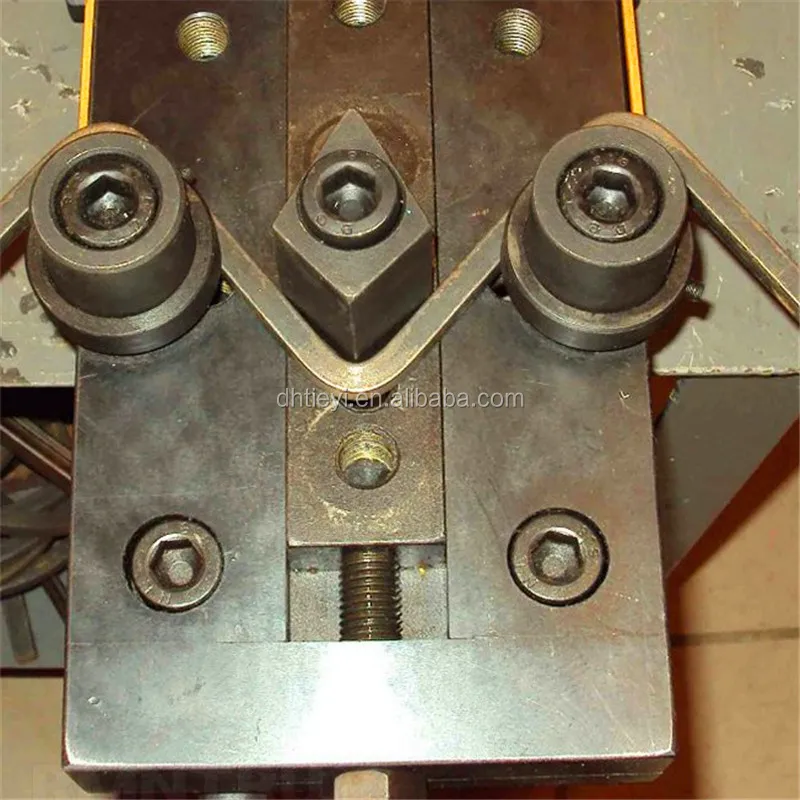

Гнутик для ковки способен сгибать металлические заготовки под определенным углом.

Инструменты и материалы:

- Сварочный аппарат.

- Болгарка.

- Прут гладкий.

- Пруток.

- Сталь листовая.

- Цепь или ремень.

- Шарикоподшипники.

Тут можно использовать любое стальное колесо или штурвал, а можно и самому изготовить конструкцию. Для этого нужно проделать следующие действия:

- 3 армирующих прута 20 мм или толще соединяются воедино под углом 120 градусов. Ровно в центре продевается еще 1 прут на длину 30 см и все они дружно завариваются между собой.

- Сверху композиция прикрывается круглой или треугольной стальной пластиной и также заваривается, иначе ручной инструмент может оказаться ненадежным. Точно такой же шаг делается снизу, но в нижней пластине надо заранее проделать отверстие под вертикальный прут.

- Улитка и штурвал продеваются сквозь поверхность стола на 5 см, после чего фиксируются на своих местах посредством шарикоподшипников. Вертикальная нагрузка будет минимальной, поэтому не стоит опасаться за давление.

- При помощи подвижных ремней обе трубы связываются между собой. Вместо ремней можно наварить зубья на трубу и навесить цепь, что будет почти так же эффективно, причем более доступно.

- В самом конце в 2 см от 1 из углов улитки на столе фиксируется намертво пруток высотой 3 см. Именно на него будет происходить упор при работе, чтобы заготовок даже руками не касаться при скручивании.

Вернуться к оглавлению

Подведение итогов

С помощью фонарика можно создать декоративный элемент одноименного изделия.Конструкция достаточно сложная, но гораздо надежнее, чем сделанная моноблоком. Преимущество в том, что всегда видно, какая деталь подвержена максимальному износу на данный момент, а заменить ее можно буквально за 30-40 минут без спешки.

Очень важно не забывать, что каждая деталь после среза болгаркой остается заостренной хоть с одной стороны, поэтому обязательно нужно брать наждак и править углы, дабы потом избежать порезов и травм. Изготавливая подобные инструменты для холодной ковки своими руками, можно добиться гораздо больших результатов за меньшие сроки.

https://moyakovka.ru/youtu.be/uiLvzwYrCl0

Холодная ковка — это прекрасный способ не только заработка, но и самореализации, который объединяет грубую физическую силу и искусство. При использовании качественных инструментов можно добиться идеально точного результата за кратчайшие сроки.

Станки для изготовления холодной ковки своими руками

Если душа требует творить, то один из вариантов реализовать свои художественные навыки создание кованых изделий своими руками. Ковку можно выбрать в качестве хобби – делать изделия для себя или зарабатывать на этом определенный доход. В любом случае кованые изделия всегда восхищают окружающих и могут стать отличным подарком друзьям и знакомым или украшением для сада, загородного дома, небольшого кафе. Применение кованых вещей также разнообразно и многогранно, как количество узоров, в которые легко переплетаются металлические прутья, создавая великолепные рисунки, не уступающие морозным завитушкам на окнах зимой. Причем ковка практически всегда смотрится легко и воздушно, несмотря на то, что все вещи выполнены из тяжелого брутального металла.

Узнать где купить станки для изготовления холодной ковки своими руками можно на странице ручное кузнечное оборудование

Оборудование для холодной ковки

В наше время для того, чтобы укротить металл необязательно стоять возле наковальни в жаркой кузне и махать тяжелым молотом, достаточно просто приобрести станки для изготовления холодной ковки своими руками. Холодная ковка подразумевает под собой гибку металлических заготовок, а упростить процесс можно с помощью специальных оснасток, которые позволяют делать основной набор художественных узоров, таких как волны, спирали, завитушки. Дополнить кованые изделия и сделать узор более замысловатым и объемным можно с помощью литых элементов, продающихся в магазинах. Холодная ковка несложный процесс и освоить его может любой. При наличии элементарного художественного вкуса, просмотрев примеры кованых рисунков, изучив стили можно создавать любые кованые изделия, используя простейший набор приспособлений.

Кузнечные оснастки для холодной ковки

Для начала работы необходимо подобрать подходящее место. Это может быть небольшая мастерская, гараж или сарай, где можно разместить стол для изготовления кованых изделий и отвести место под склад готовой продукции. Приобретая комплект из шести оснасток для холодной ковки достаточно просто делать большинство стандартных кованых изделий. Станки для изготовления холодной ковки своими руками включают в себя улитку, фонарик, гнутик, твистер, волну и инструмент под названием объемная. Каждый вид станка выполняет определенный кованый элемент. С помощью улитки можно делать спиральные узоры различного диаметра. Фонарик нужен для изготовления элемента фонарик или корзинка. Название гнутик говорит само за себя, с помощью него гнут металлические заготовки под любым углом.

Вспомогательные станки для холодной ковки

В процессе создания кованых изделий, часто приходится сталкиваться с тем, что возникает необходимость делать много одинаковых элементов. Например, если требуется сделать длинный забор или небольшую ограду, украшенную пиками, то придется очень много раз выполнять однотипную работу. Также в некоторых узорах часто может повторяться элемент гусиная лапка. Чтобы ускорить процесс можно приобрести станок, который так и называется гусиная лапка. Он предназначен для раскатки разогретых окончаний прутков. Станок хорош тем, что способен выполнять большое количество абсолютно одинаковых деталей буквально в одно движение.

Секреты кузнечного дела, часть 2 – Журнал маленького фермера

Секреты кузнечного дела, часть 2

Ковка, закалка и сварка

Джонс, авторское право 1945 г., McGraw-Hill.

Пробивание отверстий в горячем железе

Иногда легче пробить отверстие в куске железа, чем просверлить его; а для некоторых целей пробитое отверстие лучше. Например, при формировании проушины на конце стержня при изготовлении крюка или скобы штамповка делает проушину более прочной. При пробивке отверстия теряется очень мало металла. Чтобы пробить отверстие, выполните следующие действия:

Рис. 447. При пробивке отверстий в раскаленном железе работайте только под действием белого каления. А. Осторожно найдите пробойник и проткните его примерно на две трети. B. Затем переверните ион и протолкните его обратно с другой стороны. C. Наконец, переместите кусок над отверстием для притчела или отверстием для выносливости и протолкните пулю или пулю.

А. Осторожно найдите пробойник и проткните его примерно на две трети. B. Затем переверните ион и протолкните его обратно с другой стороны. C. Наконец, переместите кусок над отверстием для притчела или отверстием для выносливости и протолкните пулю или пулю.

- Нагрейте утюг до хорошей рабочей температуры, сильного красного или почти белого каления.

- Быстро поместите горячий утюг на плоскую поверхность наковальни, а не над отверстием для притчела или отверстием для закалки. Если пробить дыру, железо растянется и вздуется.

- Осторожно поместите пробойник в то место, где должно быть отверстие, и сильными ударами вбивайте его прямо в металл, пока он не пройдет около двух третей пути (см. рис. 447A) .

- Переверните утюг и проденьте пробойник с другой стороны (см. рис. 447B) . Убедитесь, что перфоратор расположен так, чтобы он совпадал с отверстием, пробитым на первой стороне. Разогрейте утюг и охладите пунш по мере необходимости.

- Как только пробойник вот-вот пройдет, переместите кусок над отверстием для притчела или отверстием для выносливости, чтобы можно было пробить маленькую пулю или пулю (см. рис. 447С).

- Увеличьте отверстие до нужного размера, вбив пробойник в отверстие сначала с одной, а затем с другой стороны. Всегда держите металл при хорошей рабочей температуре, нагревая его по мере необходимости.

Рис. 448. При штамповке горячего железа часто охлаждайте пуансон, опуская его в воду.

При пробивке отверстий чаще охлаждайте пробойник, опуская его в воду (см. рис. 448) . Небольшое количество порошкообразного угля, брошенное в отверстие, поможет предотвратить прилипание пуансона.

Простой способ разместить пуансон так, чтобы отверстие оказалось в центре стержня, — наклонить его и слегка повернуть, пока он не окажется в правильном положении. Хотя для пробивки раскаленного железа можно использовать ручной пробойник, гораздо лучше использовать обычный кузнечный пробойник с рукояткой.

Рис. 449. Формирование плеча или шеи, подготовка к протыканию глаза. Сначала прижмите утюг к углу наковальни, как в A. Затем завершите формование, как предложено на различных других изображениях.

Формирование перфорированных глаз. Обычно, хотя и не всегда, когда необходимо пробить отверстие для проушины, например, в цепном крюке или скобе, лучше всего сначала осадить приклад, чтобы получить больше металла и сделать проушину более прочной.

После высадки торцу придается форма, а углы закругляются перед штамповкой. Лучше всего это сделать, сформировав шейку или плечо сразу за проушиной, забив молотком дальний край наковальни, как показано на рис. 449A . Затем конец получает дополнительную форму, а углы закругляются, работая над наковальней, как показано на различных других изображениях 9.0026 Рис. 449 . Имея такой конец, отверстие можно пробить обычным способом.

Рис. 450. Заглаживание внутреннего и наружного краев выбитого ушка. Сначала сделайте приклад приблизительно восьмигранным, а затем круглым, медленно катая его по рожку и нанося быстрые легкие удары.

Сначала сделайте приклад приблизительно восьмигранным, а затем круглым, медленно катая его по рожку и нанося быстрые легкие удары.

Для вилки перфорированные отверстия должны быть оставлены с прямыми сторонами, чтобы соответствовать штифту вилки. Отверстия в цепных крюках, однако, должны иметь концы, расширенные и закругленные, чтобы лучше соответствовать звеньям цепи. Чтобы таким образом сформировать ушко для цепного крюка, поместите ушко под углом на конец рога наковальни и сделайте ложе примерно восьмигранным и, наконец, круглым, медленно перекатывая его, нанося легкие быстрые удары. (см. рис. 450) .

Наконечники для ковки

- Чистый, глубокий, плотный огонь — первое требование для хорошего кузнечного дела.

- Положите утюги в огонь горизонтально — никогда не направляйте их вниз в огонь.

- Всегда работайте с чугуном при хорошей температуре ковки — ярко-красной или почти белой температуре для мягкой стали.

- При сгибании используйте удары сгибанием или рычагом, а не разминающие удары.

- На рисунке наносите прямые прямые удары прямо вниз, а не толкающие вперед или скользящие удары.

- При рисовании круглых стержней всегда сначала делайте их квадратными и рисуйте прямоугольными. Когда нарисуете достаточно, сделайте их восьмигранными и, наконец, круглыми.

- Чтобы сгладить круглый стержень, медленно прокатайте его по наковальне, нанося серию легких быстрых ударов.

- При наведении стержней работайте с дальним краем наковальни. Поднимите задний конец стержня и ударьте носком молотка, наклоненным вниз.

- При опрокидывании используйте сильный нагрев и наносите очень сильные удары.

- Чтобы скрутка получилась хорошей, секция должна скручиваться при одинаковой температуре.

- Чтобы проделать отверстие в горячем утюге, начните с плоской поверхности наковальни. Затем переверните его и верните пробойник с другой стороны. Переместите утюг над отверстием в поверхности наковальни, чтобы окончательно выбить гранулу.

- При резке прочных материалов будьте осторожны, чтобы молоток не ударил по режущей кромке.

- Для резки холодным долотом используйте рубильный брусок, а не плоскую поверхность наковальни.

- Наносите легкие удары молотком только движением запястья; средние удары движением как запястья, так и локтя; и сильные удары движением плеча, запястья и локтя.

- Воронение поковки придает ей лучший внешний вид и обеспечивает некоторую защиту от ржавчины. Чтобы почернеть, просто протрите кусок промасленной тряпкой, когда этого будет достаточно, чтобы тряпка задымилась.

Сталь для рабочего инструмента

Одним из основных преимуществ наличия кузницы в фермерском магазине является возможность ремонтировать, изготавливать и закалять такие инструменты, как холодные долота, пробойники, отвертки, кирки и ломы. Инструментальную сталь для изготовления холодных долот, пуансонов и аналогичных инструментов можно купить у кузнеца или заказать в хозяйственном магазине; или он может быть закреплен из частей старых машин, таких как зубья граблей, зубья вил, оси и приводные валы старых автомобилей.

Нагревательная инструментальная сталь. Всегда медленно нагревайте инструментальную сталь в чистом глубоком коксовом пламени. Неравномерный нагрев, который обычно вызывается нагревом в слабом неглубоком огне или слишком быстрым нагревом, приводит к неравномерному расширению, что, в свою очередь, может вызвать внутренние дефекты или слабости стали.

Никогда не нагревайте инструментальную сталь выше ярко-красного или слабо-оранжевого каления и нагревайте до этой температуры только для тяжелых ударов молотком. Более высокий нагрев, вероятно, приведет к тому, что сталь станет крупнозернистой и слабой, а не мелкозернистой и прочной. В случае, если кусок инструментальной стали нагрет слишком сильно, размер зерна можно восстановить, (1) дав ему медленно остыть, а затем повторно нагрев, стараясь не перегреть его снова, или (2) тяжелым ударом молотком при высокой температуре. ярко-красный или слабо-оранжевый жар.

Инструментальная сталь для ковки. При ковке инструментальной стали важно соблюдать следующие пункты:

При ковке инструментальной стали важно соблюдать следующие пункты:

- Не бить молотком при температуре ниже красного каления, так как это может привести к растрескиванию и расщеплению.

- Убедитесь, что инструментальная сталь равномерно нагрета перед ударом. В противном случае более горячие внешние части могут отклоняться от более холодных внутренних частей и, таким образом, вызывать внутренние дефекты.

- Избегайте очень легких ударов молотком, так как это может привести к деформации внешней поверхности без воздействия на внутренние части.

- Делайте как можно больше ковки тяжелой ковкой при ярко-красной или слабо-оранжевой температуре, так как это уменьшит размер зерна и, таким образом, улучшит и улучшит сталь.

- При отделке изделия умеренными ударами не допускайте нагрева стали выше темно-красного цвета.

Инструментальная сталь для отжига. Инструмент лучше всего отжигать или смягчать после того, как он был выкован и до его закалки и отпуска. Это делается для снятия напряжений, которые могли возникнуть при попеременном нагреве и охлаждении, а также при ударе молотком. Чтобы отжечь инструмент, нагрейте его до равномерного темно-красного каления и поместите его где-нибудь без сквозняков, например, в сухой золе или извести, и дайте ему очень медленно остыть.

Это делается для снятия напряжений, которые могли возникнуть при попеременном нагреве и охлаждении, а также при ударе молотком. Чтобы отжечь инструмент, нагрейте его до равномерного темно-красного каления и поместите его где-нибудь без сквозняков, например, в сухой золе или извести, и дайте ему очень медленно остыть.

Закалка и отпуск инструментальной стали. Если инструментальную сталь нагреть до темно-красного цвета, а затем закалить (быстро охладить, погрузив в воду или другой раствор), она станет очень твердой. Степень твердости будет зависеть от содержания углерода в стали и скорости охлаждения. Чем выше содержание углерода, тем тверже он будет; и чем быстрее охлаждение, тем тяжелее будет.

Инструмент, закаленный таким образом, будет слишком твердым и хрупким, и его необходимо несколько отпустить или смягчить. Это можно сделать, повторно нагрев инструмент до определенной температуры (всегда ниже температуры закалки) и снова быстро охладив его. Степень размягчения (или отпуска) будет зависеть от температуры, до которой повторно нагревается инструмент. Для практических целей в сельскохозяйственном цеху об этих температурах судят по цвету оксида или окалины на стали при ее повторном нагреве. Соломенный цвет, например, указывает на сравнительно низкую температуру, и если инструмент закалить на этот цвет, он лишь немного размякнет. Синий цвет, напротив, указывает на более высокую температуру, и если инструмент закалить на этот цвет, он станет значительно мягче.

Для практических целей в сельскохозяйственном цеху об этих температурах судят по цвету оксида или окалины на стали при ее повторном нагреве. Соломенный цвет, например, указывает на сравнительно низкую температуру, и если инструмент закалить на этот цвет, он лишь немного размякнет. Синий цвет, напротив, указывает на более высокую температуру, и если инструмент закалить на этот цвет, он станет значительно мягче.

Различные сорта инструментальной стали будут иметь разную степень твердости при закалке на один и тот же цвет. Поэтому может возникнуть необходимость немного поэкспериментировать с первым куском новой партии стали, чтобы обеспечить желаемую степень твердости.

Рис. 451. Закалка холодного долота. A. Сначала нагрейте около 3 дюймов на конце до вишнево-красного цвета. Затем охладите примерно половину нагретой части, быстро перемещая инструмент вверх, вниз и в стороны, чтобы избежать слишком резкой границы между горячими и холодными частями. B. Затем быстро отполируйте остывший конец наждачной бумагой или другим абразивом, чтобы можно было увидеть цвета. Когда на режущей кромке появится темно-синий цвет, снова окуните конец, работая им, сохраняя конец холодным, в то время как любое тепло, оставшееся в хвостовике, должно медленно рассеиваться.

Когда на режущей кромке появится темно-синий цвет, снова окуните конец, работая им, сохраняя конец холодным, в то время как любое тепло, оставшееся в хвостовике, должно медленно рассеиваться.

Закалка и отпуск Холодное долото. После холодной ковки и отжига долото может быть закалено и отпущено следующим образом: от режущей кромки.

При первом погружении инструмента важно, чтобы его перемещали вверх и вниз, чтобы предотвратить образование резкой линии между закаленными и незакаленными частями, поскольку такая линия может привести к поломке инструмента в этой точке позже, когда в использовании.

Если цвета вымываются слишком быстро, инструмент можно окунуть в воду и быстро вытащить, чтобы замедлить их движение. Когда они двигаются медленно, за ними легче наблюдать и лучше справляться с темперированием.

Погружение конца в начале процесса закалки и отпуска делает его очень твердым. Однако тепло, оставшееся в хвостовике инструмента, постепенно спускается к режущему концу и смягчает его; и когда он размягчается до желаемой степени твердости, на что указывает цвет, инструмент затем быстро охлаждают, чтобы предотвратить дальнейшее размягчение. Различные цвета просто указывают на разные температуры.

Если инструмент был опробован и оказался слишком мягким, о чем свидетельствуют вмятины, он должен быть подвергнут повторному отпуску и окончательная закалка должна быть произведена до того, как цвета потускнеют настолько, насколько они были первоначально, то есть до того, как конец был настолько же смягчился. В случае, если инструмент оказался слишком твердым, а кромка откололась или крошилась, его следует повторно закалить и дать цветам немного потускнеть.

Пробойники для отпуска, отвертки и аналогичные инструменты. Такие инструменты, как пробойники, отвертки и шила, могут быть закалены так же, как холодное долото, но могут быть сделаны более твердыми или мягкими в соответствии с требованиями к инструменту. Шило

Шило

должно быть несколько тверже холодного долота, перфоратор — несколько тверже, кернер — чуть тверже, пробойник для выравнивания отверстий

— несколько мягче, отвертка — несколько мягче и т. д.

Закалка Ножи. Ножи и инструменты с тонкими деталями обычно закаливают и отпускают способом, несколько отличным от того, который используется для холодных долот, чтобы избежать опасности перегрева и коробления и обеспечить равномерную закалку и отпуск режущих кромок.

После того, как лезвие ножа выковано, отожгите его. Затем медленно и равномерно нагрейте его до темно-красного цвета. Затем быстро охладите его, окунув лезвие толстым краем вперед в чистую теплую воду или масло. Этот метод охлаждения помогает обеспечить равномерное охлаждение и, следовательно, равномерную закалку и отсутствие коробления. Затем отполируйте лезвие, а затем снова нагрейте его, проводя его вперед и назад через пламя или приложив его к большому куску раскаленного железа и часто поворачивая его, чтобы обеспечить равномерный нагрев. Когда появится желаемый цвет, обычно синий, снова быстро охладите лезвие, окунув край в воду или масло.

Когда появится желаемый цвет, обычно синий, снова быстро охладите лезвие, окунув край в воду или масло.

Другой метод нагревания ножей и аналогичных инструментов для закалки и отпуска заключается в медленном протягивании их вперед и назад внутри трубы в кузнечном огне. Трубу нужно сначала равномерно нагреть в большом огне, а затем часто поворачивать, чтобы она равномерно нагревалась со всех сторон. Не позволяйте ножу касаться трубы.

Наконечники на рабочей инструментальной стали

- Используйте чистый глубокий коксовый огонь для нагрева инструментальной стали и нагревайте ее медленно и равномерно.

- Нагрев в слабом неглубоком огне или слишком быстрый нагрев может вызвать неравномерный нагрев, что приведет к неравномерному расширению, что, в свою очередь, может вызвать внутренние дефекты или трещины.

- Правильная обработка инструментальной стали молотком при соответствующей температуре очищает ее, уменьшая размер зерна.

- Не бить инструментальную сталь молотком, если она не имеет по крайней мере темно-красного каления и не прогрета равномерно насквозь.

- Удары молотком ниже температуры красного каления могут привести к растрескиванию и расщеплению.

- Удары молотком, если они не прогреты насквозь, могут привести к растяжению внешних частей относительно внутренних частей и вызвать внутренние дефекты или трещины.

- Избегайте легкого удара молотком, даже когда сталь хорошо нагрета, из-за опасности волочения внешней поверхности без воздействия на внутренние части.

- Никогда не нагревайте инструментальную сталь выше ярко-красного или слабо-оранжевого каления, и то только для тяжелых ударов молотком.

- Для умеренной обработки молотком, например, при отделке и сглаживании, не нагревайте выше темно-красного цвета.

- Инструментальная сталь разрушается, если раскаляется добела.

- В случае, если инструментальная сталь случайно несколько перегрелась, дайте ей медленно остыть, а затем снова нагрейте, стараясь не перегревать ее снова; или нагреть его до ярко-красного или слабо-оранжевого тепла и выковать тяжелым молотком, чтобы восстановить мелкий размер зерна.

- После того, как инструмент выкован, отожгите его, нагрев до однородного темно-красного цвета и поместив в сухую золу или подобный материал для медленного охлаждения.

- 13. При закалке инструмента, такого как холодное долото, быстро перемещайте его вверх-вниз и по кругу, чтобы не было резкой границы между горячими и холодными частями.

- 14. Цвета темперирования должны двигаться медленно, чтобы их было хорошо видно. Если они двигаются слишком быстро, быстро опустите инструмент в воду на мгновение.

- 15. При окончательной закалке инструмента, такого как холодное долото, быстро охлаждайте конец, но очень медленно рассеивайте тепло, оставшееся в хвостовике. В противном случае хвостовик может стать твердым и ломким.

- 16. Если инструмент оказался слишком твердым, отпустите его и дайте цветам отпуска немного потускнеть перед окончательной закалкой.

- 17. В случае, если инструмент слишком мягкий, закалите его до того, как цвет прокрасится.

Сварка в кузнице

Хотя сварка в кузнице несколько сложнее, чем обычная кузнечная работа, сварка звеньев, колец, стержней и стержней не представляет особых трудностей, если внимательно следить за огнем и соблюдать несколько простых мер предосторожности .

Хороший огонь — первое требование для сварки в кузнице. Он важен для любых кузнечных работ, но для сварки незаменим. Плохие костры составляют большую часть трудностей, с которыми сталкиваются новички. Очищайте огонь примерно каждые полчаса при сварке.

Рис. 452. A, круглые стержни высажены, зачищены и в положении для сварки. B. Плоский стержень осажен и зачищен для сварки.

Зачистка утюгов. Свариваемые концы должны быть сначала должным образом оформлены или зачищены. Зачищенные концы должны быть короткими, обычно не более чем в 1 1/2 раза толще ложи. Они также должны иметь закругленные или выпуклые поверхности (см. рис. 452) , чтобы при их сварке любой шлак или примеси выдавливались, а не задерживались в сварном шве. Избегайте длинных, тонких, сужающихся шарфов, потому что они легко сгорают в огне, а также потому, что они очень быстро остывают и теряют сварочное тепло при удалении из огня, что чрезвычайно затрудняет сварку. Концы стержней и стержней обычно должны быть опрокинуты перед зачисткой.

Избегайте длинных, тонких, сужающихся шарфов, потому что они легко сгорают в огне, а также потому, что они очень быстро остывают и теряют сварочное тепло при удалении из огня, что чрезвычайно затрудняет сварку. Концы стержней и стержней обычно должны быть опрокинуты перед зачисткой.

Рис. 453. Нанесите сварочный флюс утюгами при красном калении и непосредственно перед отбором сварочного тепла.

Нагрев утюгов. Сначала медленно нагревайте утюг, чтобы он нагревался полностью и равномерно. Переверните их на огне один или два раза во время нагревания, чтобы обеспечить равномерный прогрев всех сторон и частей.

После того, как утюги нагреются до ярко-красного цвета, снимите их и посыпьте зачищенные концы сварочным составом или флюсом (см. рис. 453) . Затем замените утюги в огонь и быстро доведите их до температуры сварки. В этот момент особенно важно, чтобы костер был глубоким и компактным. В противном случае будет трудно или невозможно нагреть утюги до температуры сварки. Если один утюг нагревается быстрее другого, подтяните его к краю огня на несколько секунд. Они должны достичь температуры сварки одновременно. В течение последней части периода нагрева опустите зачищенные стороны обоих утюгов так, чтобы они были полностью нагреты до температуры сварки при извлечении из огня.

Если один утюг нагревается быстрее другого, подтяните его к краю огня на несколько секунд. Они должны достичь температуры сварки одновременно. В течение последней части периода нагрева опустите зачищенные стороны обоих утюгов так, чтобы они были полностью нагреты до температуры сварки при извлечении из огня.

Когда утюги достигают температуры сварки, они становятся блестящими, ослепительно белыми; их поверхности будут казаться расплавленными; и вылетит несколько взрывных искр. Затем пришло время вынуть их из огня, быстро поставить на место на наковальне и сварить вместе.

Рис. 454. Соединение утюгов для сварки. Закрепите утюги над краями наковальни так, чтобы утюг в левой руке был сверху, как в А. Постепенно поднимайте руки, пока утюг в левой руке не прижмет другой к наковальне, как в В, в то время как правая удары рукой молотком.

Собираем железо. Когда утюги достигнут температуры или температуры сварки, выньте их из огня, быстро постучите по краю наковальни, чтобы стряхнуть шлак, сложите их вместе и забейте молотком на место (см. рис. 454) . Сначала наносите средние удары, потому что железо мягкое и легко деформируется. Затем наносите более сильные удары. Требуется быстрая и точная работа, иначе утюги потеряют свой сварочный нагрев до того, как их можно будет соединить.

рис. 454) . Сначала наносите средние удары, потому что железо мягкое и легко деформируется. Затем наносите более сильные удары. Требуется быстрая и точная работа, иначе утюги потеряют свой сварочный нагрев до того, как их можно будет соединить.

При размещении утюгов вместе на наковальне сначала положите правый, а затем поверх него положите левый. Таким образом, детали можно удерживать вместе только одной рукой, оставляя правую руку свободной для использования молотка. Удерживая детали над краем наковальни, вы сможете точно и быстро собрать их вместе (см. рис. 454) . Для новичка неплохо попрактиковаться в извлечении утюгов из огня и соединении их вместе несколько раз, прежде чем принимать сварочный нагрев. С кусками, достаточно длинными, чтобы их можно было держать в руках без щипцов, легче обращаться, чем с короткими.

Если утюги не прилипают с первой попытки, не продолжайте бить молотком, а переформируйте шарфы и повторите попытку, убедившись, что шарфы имеют правильную форму, что огонь чистый, а огонь глубокий и компактный. Утюг не прилипнет, если в огне есть клинкер или если он горит слабо и глухо. Как правило, после двух-трех неудачных попыток заставить утюги прилипнуть невозможно, потому что они, скорее всего, немного обожгутся, а сгоревшие утюги трудно или невозможно сварить. В таких случаях обрежьте сгоревшие концы перед повторной зачисткой.

Утюг не прилипнет, если в огне есть клинкер или если он горит слабо и глухо. Как правило, после двух-трех неудачных попыток заставить утюги прилипнуть невозможно, потому что они, скорее всего, немного обожгутся, а сгоревшие утюги трудно или невозможно сварить. В таких случаях обрежьте сгоревшие концы перед повторной зачисткой.

Завершение сварки. Если, как это часто бывает, утюги прилипают, но нахлест не полностью приваривается при первой плавке, просто повторно нанесите флюс и сделайте еще одну плавку. При дополнительном нагреве не забудьте опустить круг в огонь непосредственно перед тем, как снять его, чтобы положить на наковальню и бить молотком.

После завершения сварки круглого стержня сварной участок можно легко сгладить и вытянуть до нужного размера, предварительно придав ему квадратную форму; рисунок, который может потребоваться, пока он квадратный; а затем сделать его восьмигранным и, наконец, круглым, таким же образом, как рисуют круглые стержни.

Рис. 455. Этапы изготовления звена цепи.

Рис. 456. Этапы изготовления кольца. A. Согните в форме подковы. B. Шарф такой же, как звено цепи. C. Согнуть яйцевидно и сварить.

Сварка звена или кольца. Чтобы сделать звено или кольцо, нагрейте заготовку и согните ее в форме подковы или буквы U (см. рис. 455 и 456) . Затем нагрейте и зачистите концы следующим образом:

- Поместите конец по диагонали через плечо между поверхностью наковальни и рубильным бруском. Держите другой конец напротив вертикальной стороны наковальни (см. рис. 457) .

- Нанесите средний удар до упора в плечо. Немного взмахните щипцами и нанесите еще один удар. Таким же образом взмахните щипцами и снова ударьте. Получается короткий, тупой, изогнутый конус со слегка шероховатой поверхностью.

- Переверните кусок и завяжите другой конец таким же образом.

- Завершите шарфы, слегка постукивая поперечным бойком молотка.

Рис. 457. Хороший способ изготовления косынок для звеньев или колец.

После зачистки концов, нагрейте их, согните их над рогом и сшейте внахлест. Убедитесь, что концы соединяются друг с другом под углом около 90 градусов. Это обеспечивает достаточное количество материала для отделки звена и предотвращает образование тонкого и слабого сварного шва.

Затем нагрейте соединение, нанесите флюс, а затем возьмите сварочный нагрев. Когда температура сварки будет достигнута, быстро снимите звено с огня, постучите им по краю наковальни, чтобы стряхнуть шлак, положите его на наковальню (не на рог) и забейте молотком. Нанесите один или два средних удара, переверните звено и нанесите несколько средних ударов с другой стороны. Затем наносите более сильные удары. При необходимости возьмите еще одну или две плавки.

Рис. 458. Завершите сварку звена или кольца, медленно прокатывая его по рогу, одновременно нанося серию быстрых и легких ударов молотком. Большие кольца можно закончить, сделав ложу квадратной, затем восьмигранной и, наконец, круглой.

После того, как звено или кольцо приварены, закончите их при хорошей ковке над рогом. Медленно раскатайте его, вращая клещи вперед и назад (см. рис. 458) , одновременно быстро забивая легкими ударами молотка. В случае большого кольца закончите, сделав ложу квадратной, затем восьмигранной и, наконец, круглой, как при вытягивании стержней.

Советы по сварке в горне

- Используйте чистый, глубокий, плотный коксовый костер.

- Очищайте костер каждые полчаса.

- Сделайте шарфы короткими и толстыми, а не длинными и тонкими. Шарфы не должны быть длиннее, чем в 1 1/2 раза больше толщины запаса.

- Скруглите поверхности шарфов, чтобы шлак выдавливался, а не задерживался в сварном шве.

- Нагрейте утюги до хорошей температуры сварки, но не сжигайте их.

- Одновременно нагрейте оба утюга до температуры сварки.

- Перед сваркой утюгов стряхните шлак и примеси, быстро постукивая щипцами по краю наковальни.

- Наносите легкие или средние удары, когда утюг нагревается до температуры сварки. Достаточно просто соединить части вместе. Тяжелые удары сокрушают железо.

- В случае неудачной фиксации не продолжать работу молотком. Измените форму шарфов, отогните их и попробуйте еще раз, убедившись, что огонь в порядке и что вы достаточно нагрели утюги.

Металлические инструменты и оборудование для ковки, а также запасные части

Ковка — это процесс деформации металла в горячем или холодном состоянии, используемый для производства металлических деталей, прочность которых имеет первостепенное значение, например, шатуны двигателей и ручные инструменты. Сам процесс включает в себя использование сжимающих сил для придания металлу желаемой формы и деформации. В большинстве случаев ковка влечет за собой нагрев основного металла до тех пор, пока он не станет достаточно податливым для работы, хотя холодная и горячая ковка также выполняются.

Горн, иногда называемый очагом, представляет собой компонент, который нагревает металл перед формовкой. В своей наиболее фундаментальной форме ковка может быть понята как изготовление подков. Кузнец нагревает металл в очаге, затем отбивает его молотком о наковальню, чтобы сплющить, изогнуть, проколоть и вообще придать ему форму, неоднократно нагревая металл для поддержания пластичности. Для кузнецов доступны небольшие кузницы, работающие на газе, хотя многие кузнецы предпочитают строить свои собственные.

В своей наиболее фундаментальной форме ковка может быть понята как изготовление подков. Кузнец нагревает металл в очаге, затем отбивает его молотком о наковальню, чтобы сплющить, изогнуть, проколоть и вообще придать ему форму, неоднократно нагревая металл для поддержания пластичности. Для кузнецов доступны небольшие кузницы, работающие на газе, хотя многие кузнецы предпочитают строить свои собственные.

Современная промышленная ковка опирается на сложное, мощное оборудование, способное производить мелкие точные детали, а также крупные детали весом в несколько тонн. Как и в случае с отливками и сварными деталями, многие поковки после изготовления подвергаются механической обработке для придания им окончательной формы. В этой статье обсуждаются основные инструменты, которые использует кузнец, прежде чем обсуждать более автоматизированное оборудование современной кузнечной операции, в том числе:

- Кузнечные молоты

- Ковочные прессы

- Поковочные штампы

Наковальни

Наковальня — это большая металлическая пластина, обычно сделанная из стали, которая служит верстаком для кузнеца или автоматического молота. Металл помещают на наковальню, где ему придают правильную форму. Наковальни традиционно имеют плоскую ударную поверхность, хотя доступны изогнутые вершины наковальни. На наковальне иногда можно найти закаленное отверстие и пробивное отверстие — закаленное отверстие служит квадратным гнездом для установки хвостовика выносливого, сменного инструмента различных форм, используемого для резки, гибки и т. д. Пробивное отверстие обеспечивает зазор для пробивки отверстий в металле.

Металл помещают на наковальню, где ему придают правильную форму. Наковальни традиционно имеют плоскую ударную поверхность, хотя доступны изогнутые вершины наковальни. На наковальне иногда можно найти закаленное отверстие и пробивное отверстие — закаленное отверстие служит квадратным гнездом для установки хвостовика выносливого, сменного инструмента различных форм, используемого для резки, гибки и т. д. Пробивное отверстие обеспечивает зазор для пробивки отверстий в металле.

Зубила

Стамески режут материалы, откалывающие металл. Они традиционно изготавливаются из высокоуглеродистой стали и состоят из длинного восьмиугольного поперечного сечения с сужающейся режущей кромкой на одном конце. Есть два типа долота — горячие долота и холодные долота. Холодные долота обычно имеют более тонкую конструкцию и лучше подходят для холодной ковки. Горячие долота, с другой стороны, помогают в процессах горячей ковки. Стамески традиционно применяются при ручной ковке.

Щипцы

Щипцы помогают транспортировать нагретый металл из горна на наковальню. Доступно множество различных форм клещей для обеспечения надлежащего захвата металлов различных форм и размеров.

Доступно множество различных форм клещей для обеспечения надлежащего захвата металлов различных форм и размеров.

Фуллерс

Формовочные инструменты, которые создают канавки или углубления в процессе ковки, известны как долы. Фуллеры также помогают скруглить углы и растянуть металл. Традиционно используемые парами, долы работают, помещая один под металл, а другой сверху. Это позволяет одновременно вдавливать обе стороны металлического компонента.

Кузнечные молоты

Разные процессы ковки подходят для разных применений – такие варианты, как горячая ковка, холодная ковка, ковка в закрытых штампах, ковка с осадкой и ковка на прессе – это лишь несколько примеров. Многие из этих процессов ковки требуют использования молота для сжатия и придания формы металлу. Ковочные молоты различаются по форме, размеру и материалу в зависимости от конкретного применения, но все промышленные молоты обычно прикладывают усилие с помощью большого поршня. Два основных типа молотков:

- Отбойные молотки : Сила тяжести позволяет тяжелому плунжеру упасть на металл.

- Силовые молоты : Молот приводится в действие сжатым воздухом, гидравликой или электричеством.

Молотки способны наносить ударные удары силой до 50 000 фунтов. в их самых больших воплощениях, также доступны блоки меньшей емкости. Для увеличения усилия ковки кузнецы обращаются к прессам.

Ковочные прессы

Кузнечный пресс создает усилие за счет механической или гидравлической энергии, не полагаясь на вес молота и силу тяжести, чтобы придать металлу желаемую форму. В то время как молоты формируют локальную часть металла, ковочный пресс может выковать весь продукт сразу в процессе, известном как ковка в закрытых штампах. Кузнечные прессы также дублируют действие молотов в процессе ковки в открытых штампах. Доступны как горизонтальные, так и вертикальные ковочные прессы. Горизонтальные жимы называются апсеттерами. Два типа ковочных прессов включают в себя:

- Механический кузнечный пресс : механическое устройство (часто кривошип) приводит в движение маховик с электроприводом, прижимая ползун к металлу.

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн.

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн. - Гидравлический ковочный пресс : Жидкость под высоким давлением, приводимая в движение гидравлическими насосами, прижимает ползун к металлу. Гидравлические прессы могут создавать более высокие усилия, чем механические прессы, и иногда их предпочитают для приложений, которые создают большие или сложные компоненты. Небольшие гидравлические прессы доступны для кузнечных работ с усилием от 10 тонн, и с этого момента они становятся все более мощными, а некоторые очень большие прессы работают в диапазоне 50 000 тонн и выше.

Кузнечные штампы

Ковочные прессы, используемые для ковки в закрытых штампах, требуют ковочных штампов для правильной формовки металла. Штампы действуют как формы, в которые запрессовывается горячий ковкий металл. Поскольку штампы уникальны для каждого проекта ковки, они дороги и могут привести к высоким затратам на настройку перед ковкой — ковка с использованием штампов лучше всего подходит для средних и крупных производственных циклов. Существует два основных типа ковочных штампов:

Существует два основных типа ковочных штампов:

- Открытый штамп : Открытый штамп похож на кузнечный молот и наковальню и обычно доступен в формах, предназначенных для выполнения определенных задач, таких как квадратная форма. Они не полностью покрывают металл, обеспечивая свободный поток везде, кроме места контакта металла с матрицей. Ковка в открытых штампах является хорошим выбором для нестандартных применений в металлообработке , поскольку ее можно использовать для производства всего одной поковки. Это также полезно при ковке очень больших деталей. Там, где кузнец может использовать щипцы для захвата горячей металлической поковки, многие более крупные поковки обрабатываются механическими манипуляторами из-за их огромного веса. Ковка в открытых штампах во многом зависит от умения кузнеца производить изделия желаемой формы. В дополнение к изготовлению ступенчатых валов, колец и цилиндрических полостей открытая штамповка часто используется для изготовления полусферических концов сосудов под давлением.

- Закрытый штамп : Здесь металл полностью закрыт. Когда молоток или пресс давит на металл, металл течет и заполняет полость или полости штампа. Как правило, предварительно кованая деталь будет иметь некоторое сходство с окончательной ковкой до того, как она будет помещена в штамп, предварительно отформованный серией так называемых блокирующих штампов.

Резюме

В этой статье представлено краткое описание инструментов и оборудования для ковки металлов. Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу обнаружения поставщиков Thomas, чтобы найти потенциальные источники. Более подробную информацию о ковке и кузнечном оборудовании можно найти на веб-сайте Ассоциации кузнечной промышленности.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Изготовление сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн.

Механические прессы не подходят для ковки больших или сложных изделий, но они полезны в тех случаях, когда требуется простое формообразование. Они способны развивать усилие до 20 000 тонн.