Эскизы холодной ковки — 77 фото

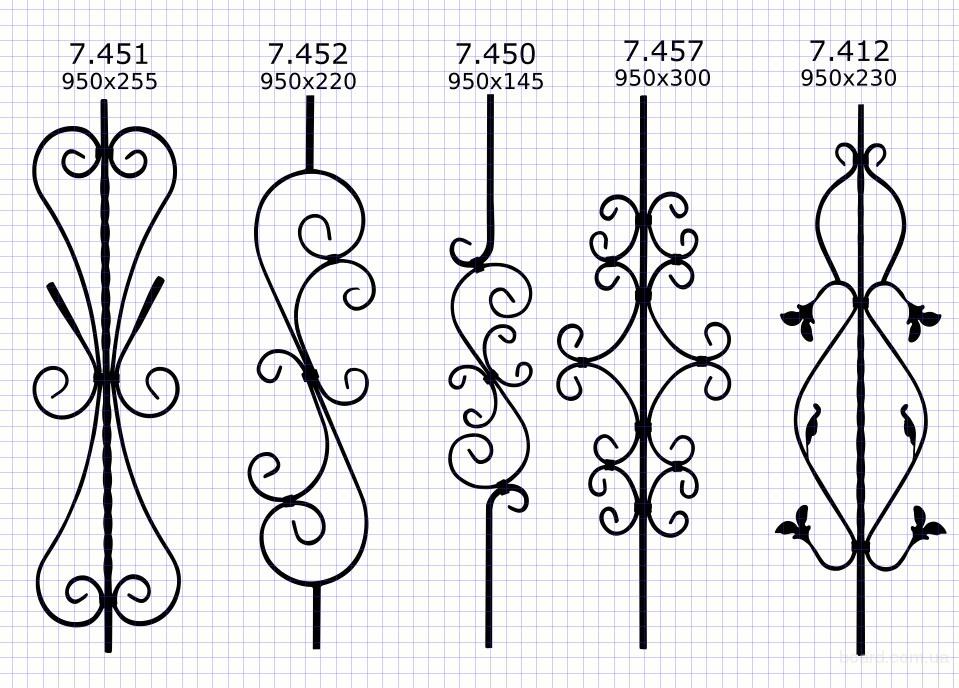

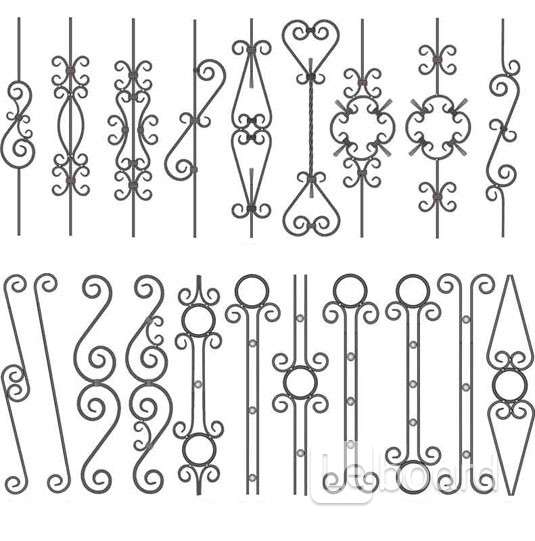

Балясины холодная ковка чертежи

Трафарет эскиза по ковке

Ковка чертежи

Чертежи для холодной ковки с размерами

Узоры комбинация холодная ковка

Кованые узоры

Эскизы кованных изделий

Ворота холодная ковка чертежи изделий

Эскизы кованых изделий

Чертежи для холодной ковки с размерами

Заборы холодной ковки эскизы

Кованые оградки чертежи

Холодная ковка эскизы

Холодная ковка чертежи изделий

Чертежи изделий холодной ковки с размерами

Кованые решетки чертежи

Кованые элементы каталог

Кованые ворота эскизы

Узоры для холодной ковки чертеж

Ковка чертежи

Узоры комбинация холодная ковка

Модерн ограждение ковка эскиз

Холодная ковка эскизы изделий

Эскиз кованного забора для палисадника

Чертежи холодной ковки

Кованый навес чертеж

Торсион холодная ковка чертежи изделий

Балясина БП-19 265х860 мм

Холодная ковка труба 20х20

Кованые перила чертежи

Элементы ковки каталог

Ковка художественная чертежи

Холодная ковка труба 20х20

Балясина перил БП-2

Ворота холодная ковка чертежи изделий

Холодная ковка забор чертеж

Элементы художественной ковки Автокад чертежи

Кованый кронштейн для козырька

Ковка эскизы

Оградка из профильной трубы 20-40 чертеж

Ковка Вензель 0810т

Эскизы кованых ограждений

Чертежи кованных изделий

Чертежи станков для холодной ковки

Чертежи элементов холодной ковки с размерами

Станок для художественной ковки профи 5

Художественная ковка эскизы и чертежи

Чертежи станка для холодной ковки

Газонное ограждение Оникс

Название кованных изделий

Ковка эскизы

Эскизы для ковки из металла чертежи

Ковка эскизы

Элементы кованных изделий

Балясина БП-53 860х285 мм

Ковка Сайдамет Белялов эскизыперил

Кованые изделия чертежи

Ковка эскизы эксклюзив

Холодная ковка чертежи изделий

Кованые калитки эскизы

Узоры комбинация холодная ковка

Скамейки холодная ковка чертежи

Чертёж изготовления оградки холодной ковки

Кованые узоры эскизы

Эскизы художественной ковки

Художественная ковка металла фото эскизы

Орнамент ковка

Как рассчитать стоимость изделия из холодной ковки

Кованная калитка эскизы

Ковка художественная чертежи

Кованые столбы эскизы

Ограда Эвольвента 15 на поясе с корзинками

Ограда Эвольвента 20 на поясе

Входная дверь с решеткой эскиз

Элементы ковки

Эскизы холодной ковки

Холодная ковка: что это и как она выполняется?

Холодная ковка представляет собой технологию обработки стали. С ее помощью можно создавать различные предметы, отличающиеся привлекательным внешним видом. При обработке заготовки в соответствии с данной технологией, она не нагревается. Это является главным отличием холодной ковки от горячей.

С ее помощью можно создавать различные предметы, отличающиеся привлекательным внешним видом. При обработке заготовки в соответствии с данной технологией, она не нагревается. Это является главным отличием холодной ковки от горячей.

Краткая история ковки

Согласно дошедшим до нас легенд, самым искусным богом Олимпа был Гефест. Именно он создал самые известные мифические предметы, например, щит Ахилла. Историки часто сравнивают Гефеста с божеством древних славян – Сварогом. Археологи нашли подтверждение тому факту, что ковать металл люди начали еще 2 тысячи лет назад. Например, в гробнице Тутанхамона был обнаружен железный кинжал. Почитали искусных кузнецов и индейцы Америки.

В средневековье люди уже могли обрабатывать металл на высоком уровне. С помощью этой технологии создавались предметы труда, оружие и многие предметы домашнего обихода. Сегодня искусство ковки не утрачено и продолжает активно развиваться. Появилось новое оборудование, позволяющее решать более сложные задачи.

Какие станки используются при ковке?

Качественно деформировать сталь руками невозможно. В результате люди вынуждены изобретать специальные инструменты и оборудование для ковки. Благодаря их применению прутки, трубы и полоски металла можно выгибать и скручивать. Рассмотрим наиболее популярные станки, которые используют мастера художественной ковки:

- Гнутик. Данный станок предназначен для деформации металлических труб, прутков и полосок. Форма заготовки изменяется благодаря 3 роликам, поверхность одного из которых покрыта насечками и он перемещается. Требуемый угол обеспечивается с помощью оправки ромбовидной формы.

- Улитка. Этот вид оборудования может быть ручным либо электрическим. С его помощью формируются закругленные элементы различной формы. Станок состоит из станины, к которой прикреплено основание с шаблоном и отдельные сегменты. Существует несколько видов этого станка: неразборные, вертикальные и т.д.

- Волна. Это простое приспособление состоит из набора валиков и роликов, которые расположены друг от друга на определенном расстоянии.

- Фонарик. Данный станок предназначен для формирования элементов, внешне похожих на фонарики либо шишки, состоящие из 4-8 прутков. Торцы заготовок фиксируются на рабочем столе, после чего с помощью рычага проворачиваются с помощью рычага.

- Твистер. Это торсионный станок, предназначенный для работы с прутками и заготовками квадратной формы. На станине смонтировано два рабочих узла: корпус с втулкой, установленной на подшипниках, а другой оснащен воротком.

- Глобус. Внешне данный станок похож на транспортир, применяемый в геометрии. Он предназначен для изготовления элементов с дугами.

Также для изготовления кованых предметов потребуется сварочный аппарат, болгарка и дрель.

Горячая и холодная ковка: чем эти технологии отличаются?

При обработке заготовок методом холодной ковки он не нагреваются. В результате металл не изменяет свои физические характеристики. Данный метод основан на одном свойстве металлов – пластичности. Во время обработки материал может прессоваться. Это позволяет увеличить прочность стали. Так как после обработке в деталях не возникают внутренние напряжения, то подвергать их термообработке не требуется. Для обработки методом холодной ковки лучше всего подходят цветные металлы, а также стальные сплавы с низким содержанием углерода.

В результате металл не изменяет свои физические характеристики. Данный метод основан на одном свойстве металлов – пластичности. Во время обработки материал может прессоваться. Это позволяет увеличить прочность стали. Так как после обработке в деталях не возникают внутренние напряжения, то подвергать их термообработке не требуется. Для обработки методом холодной ковки лучше всего подходят цветные металлы, а также стальные сплавы с низким содержанием углерода.

Основные технологические операции

Для получения деталей методом холодной ковки применяется достаточно большое количество операций. Все они проводятся с помощью специального оборудования и приспособлений. Рассмотрим более подробно наиболее популярные операции:

- Гибка. Один конец заготовки крепится в приспособлении или станке, после чего изгибается посредством рычага вокруг шаблона.

- Кручение. Торсионная обработка металла проводится при закрепленных концах заготовки. Для получения детали требуемой формы необходимо приложить серьезные усилия.

Стоит помнить, что кручение применяется при обработке прутков, полос и квадратов.

Стоит помнить, что кручение применяется при обработке прутков, полос и квадратов. - Протяжка. Данный способ применяется для обработки концов заготовки для придания им вида пик либо другой заостренной формы.

- Чеканка. Этот способ обработки стали также является разновидностью холодной ковки. Благодаря механическому воздействию на заготовку изменяется ее форма и на внешней стороне формируется объемный узор.

Плюсы и минусы холодной ковки

Изделия, изготовленные этим методом, имеют значительно больше достоинств, чем недостатков. Рассмотрим их более подробно. Среди плюсов холодной ковки можно отметить:

- заготовку не нужно предварительно нагревать;

- при обработке достигается высокая точность;

- изготовленные предметы отличаются более высокой прочностью в сравнении с горячей ковкой;

- предметы не нуждаются в дополнительной обработке для увеличения их прочности;

- на поверхности не формируются следу горения;

- доступная стоимость изделий;

- предметы можно изготавливать массово.

Отметим и недостатки данной технологии:

- справиться с поставленной задачей могут только подготовленные специалисты;

- необходимо специальное оборудование;

- обрабатывать можно только очищенные от загрязнений поверхности;

- для изменения формы заготовки необходимо приложить существенные усилия.

Безусловно, холодна ковка не позволяет изготавливать определенные предметы. Данная технология в первую очередь предназначена для создания недорогих однотипных изделий.

Какие узоры можно получить с помощью холодной ковки?

Из объемного металлопроката можно изготовить достаточно большое количество элементов декора. Рассмотрим наиболее популярные среди них:

- Спирали. Диаметр детали может увеличиваться либо уменьшаться при смене направления. Это позволяет получать уникальные узоры.

- Двухрядные спирали. Такие детали характеризуются увеличенным диаметром в середине элемента декора.

- Волюта. Это узор в виде витка с разными направлениями. При этом выделяют волюты с одновекторной вогнутостью и разнонаправленные детали. В первом случае деталь имеет лишь одну ось изгиба, а во втором – завитки расположены с двух сторон относительно центра детали.

- Крутень. Узор получается методом закручивания прутка вокруг оси. Важно выполнять деформацию заготовки только в одну сторону, чтобы избежать повреждений металла.

- Навершие. Это пруток, один конец которого оснащен декоративным элементом.

Также можно создавать узоры и из листового металла:

- Пространственная спираль. Внешне этот элемент напоминает шнек. По ходу ее вращения уменьшается ширина.

- Плоский завиток. Похож на предыдущий узор, и может быть получен из полосы стали.

- Чеканка. Чаще всего используется при обработке заготовок из цветных металлов.

- Корнение. Для создания узора в заготовку необходимо вдавить специальный штамп.

Этот метод используется для получения объемных надписей или изображений.

Этот метод используется для получения объемных надписей или изображений.

Область применения технологии

Холодная ковка чаще применяется при создании крупногабаритных изделий. Рассмотрим наиболее популярные:

- Перила. Основными элементами этой конструкции являются поручни, стоики и заполнения. Последний тип элементов может быть изготовлен из различных узоров.

- Забор. В классическом виде эта конструкция представляет собой набор опорных столбиков и секций, состоящих их декоративных элементов.

- Кровати. Существует большое количество моделей этих изделий. Методом холодной ковки изготавливают изголовья и ножки кровати.

- Скамейки. Хорошие мастера могут создавать уникальные изделия, которые отлично впишутся в любой дизайн.

- Козырьки. Данные конструкции способны украсить строения любого типа и этажности.

- Цветочницы. Эти изделия часто применяются ландшафтными дизайнерами.

- Ограждения.

Используя авторские изделия, простую оградительную конструкцию можно превратить в произведение искусства.

Используя авторские изделия, простую оградительную конструкцию можно превратить в произведение искусства.

Также с помощью художественной ковки можно изготавливать этажерки, садовую мебель, калитки и т.д.

Как правильно красить изделия, полученные методом холодной ковки?

Для покраски кованых предметов применяются нитроцеллюлозные, алкидные, акриловые и масляные краски. Некоторые из них предназначены для применения в помещении, а другие для выполнения наружных работ. Также встречаются краски, которые можно использовать в любых условиях. Наиболее известными среди них являются молотковая и кузнечная. Заказать кованые предметы на выгодных условиях можно в компании «Аристмет».

Моделирование многоступенчатой холодной штамповки для сокращения времени выхода на рынок и производственных затрат

Проектирование процесса холодной штамповки представляет собой проблему схемы процесса. Из-за разнообразия рабочих процедур и сложности заготовки очень сложно спроектировать процесс холодной штамповки без знаний и опыта конструктора.

Представленное здесь тематическое исследование включает в себя конечно-элементный анализ многоэтапного процесса холодной штамповки фитингов для тепловых труб производства Zoppelletto S.p.A., итальянской компании, работающей на рынке компонентов холодной штамповки более 50 лет. Холодная ковка является основным направлением деятельности компании, и за последние 30 лет Zoppelletto превратился из ремесленного производителя в передовое промышленное предприятие, способное производить миллионы специальных компонентов и гарантирующее своевременную поставку продукции.

Производство сосредоточено в пяти основных секторах: термогидравлический, масляный, гидравлический, автомобильный, офисная мебель, крепеж для болтов, петель и т. д. Технический отдел Zoppelletto имеет в своем распоряжении новейшие возможности CAD-CAM для производства производственного оборудования и ковки. инструменты, спроектированные и произведенные внутри компании. Для массового производства мелких или средних деталей используются многопозиционные автоматические прессы для холодной ковки.

Поскольку выбор технологического плана влияет на проектирование, изготовление и техническое обслуживание штампов, в исследованиях по холодной штамповке особое внимание уделяется совершенствованию планирования технологического процесса. Разработка последовательности многоэтапного процесса ковки включает определение количества заготовок, а также их формы и размеров. Наилучшие конструкции для операций предварительного формования можно определить по их способности обеспечить адекватное распределение материала; это один из самых важных аспектов в процессах холодной ковки.

Традиционно разработка последовательности операций ковки выполняется с использованием в основном эмпирических рекомендаций, опыта и метода проб и ошибок, что приводит к длительному времени разработки процесса и высоким производственным затратам. Использование методов компьютерного моделирования при обработке металлов давлением перед физическими испытаниями может снизить стоимость и время проектирования процесса.

Было опубликовано множество компьютерных подходов, основанных на приближенном анализе и эмпирически установленных правилах проектирования.

Эти методы не всегда дают подробную информацию о механике процесса. Однако было показано, что метод конечных элементов обеспечивает более точную и подробную информацию и, таким образом, получил широкое распространение для моделирования и анализа различных процессов обработки металлов давлением.

Метод конечных элементов (МКЭ) стал одним из наиболее широко используемых инженерных инструментов и был принят практически во всех областях промышленности благодаря достижениям как в возможностях программного обеспечения, так и в доступности более мощных компьютеров.

Кроме того, поскольку МКЭ может одновременно прогнозировать все необходимые напряженно-деформированные состояния как в штампе, так и в заготовке, сообщается о широком применении этого метода для крупномасштабных процессов деформационной ковки. Многие исследователи сосредоточились на эффективном напряжении, повреждении и характере течения в заготовке во время процессов холодной ковки. Однако до сих пор работа по планированию процесса холодной штамповки была сосредоточена на вращательно-симметричных деталях. Работа над неосесимметричными деталями велась не так активно из-за трудностей понимания и выражения формы, расчетов переменных процесса, таких как формообразующая нагрузка, эффективная деформация, действующее напряжение и т. д.

В этом исследовании было проведено численное моделирование конструкции фитинга для тепловых труб холодной штамповки, используемого в теплогидравлических системах. Моделирование проводилось с использованием программного обеспечения Transvalor ColdForm. Также был проведен эксперимент по ковке фитинга тепловой трубы с использованием разработанного набора инструментов. Из сравнения результатов моделирования и эксперимента было обнаружено, что моделирование показало хорошее согласие с экспериментальным результатом.

Также был проведен эксперимент по ковке фитинга тепловой трубы с использованием разработанного набора инструментов. Из сравнения результатов моделирования и эксперимента было обнаружено, что моделирование показало хорошее согласие с экспериментальным результатом.

На рис. 1 показана последовательность анализируемого процесса многостадийной неосесимметричной холодной штамповки. Последовательность процесса холодной штамповки для формирования фитинга с тепловой трубой состоит из четырех операций: предварительной формовки, первой и второй калибровки и двойной глубокой обратной экструзии.

Рис. 1 — (a) Используемые инструменты для ковки и (b-c-d-e-f) последовательность четырехэтапного процесса холодной штамповки фитингов для тепловых труб. Используется многопозиционный механический пресс общего назначения с усилием 6300 кН и автоматическая передача заготовок между станциями. Время охлаждения заготовки составляло 2,86 с, которое для каждого этапа рассчитывалось от окончания одной операции ковки до начала следующей. Верхние штампы на каждой стадии формования и нижние штампы на первой и третьей операции являются плавающими и приводятся в действие контактными силами, возникающими в процессе ковки. Нижние пуансоны закрепляются в процессе ковки и действуют как экстракторы заготовок.

Верхние штампы на каждой стадии формования и нижние штампы на первой и третьей операции являются плавающими и приводятся в действие контактными силами, возникающими в процессе ковки. Нижние пуансоны закрепляются в процессе ковки и действуют как экстракторы заготовок.

Материал, из которого изготовлена заготовка, представляет собой низкоуглеродистую легированную сталь, химический состав которой указан в таблице 1. Инструменты предполагаются жесткими с бесконечной упругостью модуль и постоянная температура 20°C. Коэффициент теплопередачи принят равным 20 кВт/м 2 . Поверхность раздела штамп-заготовка характеризуется законом трения с постоянным коэффициентом, обычно используемым для задач объемной штамповки, t=mk. Здесь t — напряжение сдвига при трении, m — коэффициент трения, а k — касательное напряжение течения. Коэффициент трения при сдвиге (m) был установлен равным 0,4.

Оптимизация последовательности процессов Основной целью разработки последовательности технологических процессов в данном исследовании является получение промежуточных заготовок, из которых можно получить изделие, имеющее форму, близкую к чистой. Кроме того, должны быть соблюдены конструктивные ограничения, такие как предел производительности пресса и предотвращение поверхностных дефектов.

Кроме того, должны быть соблюдены конструктивные ограничения, такие как предел производительности пресса и предотвращение поверхностных дефектов.

Как видно из зависимости нагрузки от времени (рис. 2а), нагрузка на верхний пуансон практически постоянна в начале операции. Однако сразу после того, как верхняя матрица касается нижней, нагрузка на пуансон резко возрастает и достигает своего максимального значения в конце процесса.

Максимальная нагрузка в этом процессе составляет 133 метрических тонны, что меньше предела доступной производительности пресса в 642 метрических тонны. На четвертой операции, показанной на рис. 2г, также происходит большая деформация заготовки вблизи стенок пуансонов и матриц.

Из соотношения времени формирования нагрузки (рис. 2d) видно, что нагрузка, приложенная к штампам, неуклонно увеличивается по мере продвижения верхнего пуансона. Как и следовало ожидать, ближе к концу операции эта нагрузка становится почти постоянной. На этом этапе максимальная нагрузка на штамповку оценивается в 50 метрических тонн, что можно определить как минимальное значение текущего четырехстадийного процесса. С другой стороны, максимальная нагрузка на верхний пуансон и нижний штамп при второй калибровке составляет 142 и 155 метрических тонн соответственно (рис. 2б). На третьем этапе (вторая операция калибровки) верхний пуансон не соприкасаются с заготовкой, поэтому максимальная выявленная нагрузка равна нулю. Кроме того, из-за меньших нагрузок при ковке, достигаемых другими инструментами на этой третьей стадии ковки, предлагается исключить эту операцию. Это позволяет сократить время разработки, снизить себестоимость производства, сэкономить на стоимости инструментальных материалов и разработать более точную деталь.

Как и следовало ожидать, ближе к концу операции эта нагрузка становится почти постоянной. На этом этапе максимальная нагрузка на штамповку оценивается в 50 метрических тонн, что можно определить как минимальное значение текущего четырехстадийного процесса. С другой стороны, максимальная нагрузка на верхний пуансон и нижний штамп при второй калибровке составляет 142 и 155 метрических тонн соответственно (рис. 2б). На третьем этапе (вторая операция калибровки) верхний пуансон не соприкасаются с заготовкой, поэтому максимальная выявленная нагрузка равна нулю. Кроме того, из-за меньших нагрузок при ковке, достигаемых другими инструментами на этой третьей стадии ковки, предлагается исключить эту операцию. Это позволяет сократить время разработки, снизить себестоимость производства, сэкономить на стоимости инструментальных материалов и разработать более точную деталь.

Оценка дефектов

При предварительном формовании заготовка деформируется асимметрично и возникает недолив. Проблемы с недостаточным заполнением ограничиваются использованием нескольких стадий формования. На рис. 3 показано уменьшение площадей недозаполнения (обозначены синим цветом) в углах штампа, полученное с помощью КЭ-анализа, что согласуется с экспериментальными наблюдениями.

Проблемы с недостаточным заполнением ограничиваются использованием нескольких стадий формования. На рис. 3 показано уменьшение площадей недозаполнения (обозначены синим цветом) в углах штампа, полученное с помощью КЭ-анализа, что согласуется с экспериментальными наблюдениями.

С помощью моделирования МКЭ было обнаружено, что дефекты возникают на каждом этапе последовательности формирования. Численные результаты, полученные на каждом этапе ковки, подтверждаются экспериментальными наблюдениями. В частности, во время операции второго этапа (калибровки) большое количество материала течет для заполнения пространства между верхним пуансоном и матрицей из-за чрезмерного хода верхнего пуансона (рис. 4.)

4.)

Преимущества метода КЭ

В технологической цепочке «формирования» моделирование процесса формования предлагает значительные возможности для улучшения: например, оптимизация компонента и инструментов может предоставить возможности для повышения надежности процесса. Численное моделирование, выполненное с помощью программного обеспечения Transvalor Forge, может быть расширено в различных направлениях, чтобы соответствовать таким новым требованиям.

При обработке металлов давлением, как упоминалось выше, моделирование процесса используется для прогнозирования течения металла, деформации, распределения температуры, напряжений, усилий инструмента и потенциальных источников дефектов и отказов. В некоторых случаях можно даже предсказать микроструктуру и свойства продукта, а также упругое восстановление и остаточные напряжения.

Основными причинами моделирования являются сокращение времени выхода на рынок, снижение затрат на разработку инструмента, прогнозирование влияния параметров процесса, снижение производственных затрат, повышение качества продукции, улучшение понимания поведения материала и сокращение отходов материала. Эти вещи достигаются за счет точного прогнозирования потока материала, определения заполнения матрицы, точной оценки чистой формы, прогнозирования наличия складок или других дефектов, определения напряжений, температур и остаточных напряжений в заготовке и определения оптимальной формы. преформа.

Эти вещи достигаются за счет точного прогнозирования потока материала, определения заполнения матрицы, точной оценки чистой формы, прогнозирования наличия складок или других дефектов, определения напряжений, температур и остаточных напряжений в заготовке и определения оптимальной формы. преформа.

Кроме того, поскольку моделирование позволяет нам фиксировать поведение, которое невозможно сразу измерить, оно обеспечивает более глубокое понимание производственного процесса.

Этапы интегрированного проектирования изделий и процессов

Существует несколько основных этапов интегрированного проектирования изделий и процессов обработки металлов давлением. Геометрия (форма, размер, отделка поверхности и допуски) и материал детали выбираются в зависимости от функциональных требований. Проектная деятельность составляет лишь небольшую долю (от 5 до 15 процентов) общих производственных затрат на деталь. Однако решения, принимаемые на этапе проектирования, определяют общие затраты на производство, техническое обслуживание и поддержку, связанные с конкретным продуктом.

Как только деталь разработана для конкретного процесса, шаги, описанные в Таблице 2, приводят к рациональному проектированию процесса.

Таблица 2 — Разработка нового продукта многоэтапной холодной штамповки компонента, изготовленного традиционным пятиэтапным процессом ковки.Применение метода КЭ в этом сложном процессе холодной штамповки фитингов для тепловых труб включает:

• Преобразование геометрии готовой к сборке детали в формируемую геометрию.

• Эскизный проект инструментов/штампов, необходимых для выполнения операций, используемых для формообразования деталей.

• Анализ и оптимизация каждой операции формования и связанной с ней конструкции инструмента для сокращения времени разработки процесса и количества проб и ошибок.

• Производство инструментов и штампов фрезерованием с ЧПУ, электроэрозионной обработкой или другой подобной технологией.

Выявление специфических технологических факторов в технологии производства с помощью моделирования процессов способствует эффективному производству продукции с заданными свойствами. Особое внимание уделяется трем задачам:

Особое внимание уделяется трем задачам:

• Анализ осуществимости существующей концепции производства продукта.

• Оценка характеристик продукта.

• Расширенное понимание того, что на самом деле происходит в процессе, с целью оптимизации технологии производства.

Однако для достижения этих целей имеет смысл использовать моделирование процесса только в том случае, если это более экономично в долгосрочной перспективе, чем экспериментальное повторение реального процесса.

Сосредоточившись на новой цепочке разработки продукта многоэтапной холодной штамповки компонента компании (таблица 2), фактическое время выхода на рынок составляет более четырех месяцев. Более того, из-за дорогостоящего метода проб и ошибок, применяемого компанией, это время выхода на рынок может увеличиваться в геометрической прогрессии (см. красные линии-стрелки в таблице 2)9.0003

При использовании метода FE предполагаемое время выхода компании на рынок составляет менее четырех месяцев (таблица 3). В этом случае традиционный трудоемкий и дорогостоящий метод проб и ошибок был заменен на основанный на моделировании метод. подход с использованием Transvalor Forge, который теперь может охватывать весь производственный процесс.

В этом случае традиционный трудоемкий и дорогостоящий метод проб и ошибок был заменен на основанный на моделировании метод. подход с использованием Transvalor Forge, который теперь может охватывать весь производственный процесс.

Два подхода могут показаться похожими, если мы посмотрим на использование CAD/CAE проектирования инструментов вместо настоящих проб и ошибок на прессовом станке, но важно подчеркнуть, что обычно этот шаг проб и ошибок является наиболее трудоемкой и затратной частью традиционного метода проектирования нового компонента. Количество «красных» итераций, необходимых для достижения хорошего процесса, может быть очень большим, если возникают непредвиденные проблемы, и это может иметь большое влияние на общее время выхода на рынок. По мере развития навыков моделирования в организации увеличивается разница между традиционным подходом и подходом FEM. Это касается не только человеко-часов, но и других аспектов стоимости нового компонента.

Это касается не только человеко-часов, но и других аспектов стоимости нового компонента.

Полный отказ от итераций методом проб и ошибок экономит затраты на производство пробных инструментов, поэтому время восстановления всего программного обеспечения и инвестиции в обучение резко сокращаются до нескольких месяцев (менее одного года), в зависимости от того, насколько широко применяется этот подход. .

Кроме того, важно отметить, что потеря производительности в течение одного часа из-за традиционного этапа проб и ошибок, отнимающего много времени, стоит около 180,00-230,00 евро (примерно 230,00-290,00 долларов США). По этой причине Zoppelletto S.p.A. решила отказаться от традиционного метода разработки новых продуктов и взяла на себя обязательство использовать программное обеспечение Transvalor Forge для поддержки процесса разработки.

Выводы Использование методов конечных элементов в качестве инструментов приводит к снижению затрат, экономии времени и улучшению качества продукции для Zoppelletto S. p.A.. Проектирование последовательности деформации и инструментов для ковки можно моделировать до, а также во время производства. Это позволяет инженеру легко выявлять недостатки процесса, что приводит к экономии средств и времени.

p.A.. Проектирование последовательности деформации и инструментов для ковки можно моделировать до, а также во время производства. Это позволяет инженеру легко выявлять недостатки процесса, что приводит к экономии средств и времени.

Такие усилия по моделированию могут быть очень полезными при выявлении неоднородных деформаций, таких как складки, которые нелегко обнаружить при обычном визуальном осмотре. Кроме того, исходя из промышленного опыта, этот подход позволяет сократить время, необходимое для настройки новых циклов ковки, примерно на 40%.

Фабио Бассан — профессор кафедры менеджмента и инженерии Университета Падуи, Виченца, Италия. Свяжитесь с ним по адресу [email protected]

Автор выражает благодарность компании Zoppelletto S.p.A., в частности инж. Luca Zoppelletto за предоставление информации о многоступенчатом процессе холодной штамповки, использованном для поддержки этого анализа. Выражаем благодарность также инж. Марчелло Габриэлли, EnginSoft S. p.A., за интерес к работе и полезные обсуждения, советы и предложения.

p.A., за интерес к работе и полезные обсуждения, советы и предложения.

Холодная штамповка и холодная высадка Крепеж онлайн

Холодная штамповка и холодная высадка относятся к одному и тому же процессу, при котором металл формуется в закрытой матрице с помощью давления. После этого металл деформируется при комнатной температуре. Никакой резки металла или нагревания не происходит.

Pattern Fasteners укрепила свои позиции в качестве самого надежного и опытного производителя крепежных изделий холодной штамповки и других точеных компонентов. Их технология холодной штамповки довольно продвинута, и поэтому компания гордится тем, что предлагает высококачественные детали большого объема.

Холодная штамповка отличается от других процессов, таких как литье, токарная обработка, механическая обработка и горячая ковка, во многих отношениях. Например, при горячей ковке материал обычно нагревают перед формованием, а при литье металл плавится, а затем затвердевает.

Ну, уникальные свойства, которыми обладает холодная формовка , также удваиваются как преимущества, которыми он обладает по сравнению со всеми другими процессами, которые мы упомянули.

Мы производим крепеж холодного формования под любые требования – свяжитесь с нами сегодня

К ним относятся:

Небольшие потери сырья

Как мы упоминали ранее, в процессе используется только давление для придания формы металлу.

Кусок проволоки обычно удерживается на месте, и при ударе по его концу материал становится «грибовидным», создавая большую головку для крепежа, не срезая ни одного куска металла. После формирования головки нити либо наматывают, либо нарезают.

Таким образом, в отличие от механической обработки, материал не отрезается, что помогает сократить потери сырья.

Высокая производительность

Известно, что холодная высадка производит как минимум одну деталь в секунду. За минуту процесс мог быстро генерировать от десятков до сотен деталей. Это делает процесс невероятно быстрым и эффективным, чем любой другой альтернативный процесс.

За минуту процесс мог быстро генерировать от десятков до сотен деталей. Это делает процесс невероятно быстрым и эффективным, чем любой другой альтернативный процесс.

На самом деле, холодная штамповка является идеальной альтернативой в случае, когда существует огромный спрос на мелкие механически обработанные детали. А поскольку холодногнутая деталь способна полностью заменить сборку, состоящую из нескольких частей, гарантирована огромная экономия и значительные экономические выгоды.

Мощные компоненты

Для того чтобы материал обладал исключительной твердостью и прочностью, зерна материала должны быть преобразованы для придания им желаемой формы, что и происходит при холодной штамповке.

Великолепная отделка

Вам не потребуется проводить дополнительную отделку компонентов, подвергающихся холодной штамповке, потому что получаемая поверхность обычно очень гладкая и тонкая. Таким образом, в случае формованных застежек вы можете использовать их сразу, не беспокоясь об их текстуре или внешнем виде.

Постоянство/жесткие допуски

Одним из важнейших свойств холодной штамповки является постоянство. И благодаря этому будет очень мало вторичных процессов, а также почти нет несоответствующей продукции.

Интеграция компонентов

Холодная высадка позволяет соединять независимые детали в один компонент, повышая прочность и делая весь процесс экономически эффективным.

Доступные цены

Принимая во внимание, что потери материалов очень малы, производительность высокая, а сам процесс экономически эффективен, это просто означает, что цена компонентов, таких как формованные крепежные детали, будет в значительной степени доступной.

Материалы для холодной штамповки

Стоит отметить: лучший материал, который вы будете использовать для холодной штамповки детали, не будет лучшим материалом, который вы также будете использовать для ее обработки. Это одна из причин, по которой вам следует работать только с опытной крепежной компанией.

Стоит помнить, что кручение применяется при обработке прутков, полос и квадратов.

Стоит помнить, что кручение применяется при обработке прутков, полос и квадратов.

Этот метод используется для получения объемных надписей или изображений.

Этот метод используется для получения объемных надписей или изображений. Используя авторские изделия, простую оградительную конструкцию можно превратить в произведение искусства.

Используя авторские изделия, простую оградительную конструкцию можно превратить в произведение искусства.