Способы крепления груза, виды крепления грузов, как выбрать способ крепления

- Ремни для крепления груза >>

- Средства для крепления грузов>>

На сегодняшний день в Российской Федерации не найти нормативно-правовой документации, которая бы регулировала безопасность крепления грузов при транспортировке. А та, что действует в Европе, может быть использована только в качестве справочной литературы. Но и этого достаточно, чтобы, опираясь на стандарты EN 12195:2010 «Крепление грузов на автотранспортных средствах. Безопасность» и EN 12642 «Конструкция кузова коммерческого транспортного средства. Минимальные требования», сделать перевозки безопасными как для груза, так и для участников движения. Мы настоятельно рекомендуем изучить опыт ваших европейских коллег и использовать его на российских дорогах. А тем, кто выезжает с грузами за пределы РФ и следует в еврозону, нужно руководствоваться исключительно тамошними стандартами, во избежание проблем с полицией.

Как размещать груз в кузове

Располагая груз для перевозки в кузове автомобиля, важно придерживаться таких требований, описанных в европейских стандартах.

Те грузы, которые отличаются большим размером и весом, размещайте внизу кузова, как можно ближе к продольной оси симметрии кузова, оптимально — на середине ее длины.

Крупные грузы размещайте как можно ниже в кузове. Помните о том, что центр тяжести влияет как на управляемость авто, так и на эффективность его торможения.

Отдельные однородные грузы штабелируют, соблюдая одинаковое количество слоев по всей площади, чтобы верхний слой был закреплен равномерно.

Грузы, имеющие объемную массу меньшую, укладывают на те, что обладают большей объемной массой.

Длинномерные грузы старайтесь подбирать для размещения в кузове примерно одной длины и толщины в ярусе. Чем длиннее груз, тем ниже он должен быть расположен на платформе.

Немного физики для эффективного размещения грузов

Даже если физика не была вашим любимым предметом в школе, напоминаем: на тело, двигающееся неравномерно прямо или криволинейно действует сила инерции. И это особенно характерно именно для авто, перевозящего груз. Ведь при резком торможении, начале движения, на поворотах и даже при простом перестраивании из ряда в ряд, сила инерции может достигать величины, способной опрокинуть груз или даже выкинуть его за кузов.

В европейских стандартах вы можете найти значения этих сил:

продольно вперед — 0,8 от массы груза;

продольно назад — 0,5 от массы груза;

поперечно влево, вправо — 0,5 от массы груза.

А для того чтобы груз остался на месте, нужно скомпенсировать силу инерции, например, силой трения.

Для увеличения силы трения нужно использовать специальные противоскользящие материалы (маты, коврики), которые кладутся на пол кузова или платформы, например.

И, конечно, скомпенсировать силу инерции можно, обеспечив дополнительное прижатие груза к кузову. Именно с этой целью и применяются самые разные виды стяжных ремней, а европейские стандарты учат их правильному использованию.

Прямая увязка груза (растяжками)

Если вы профессионально занимаетесь перевозкой груза, то знаете о том, что он может быть оснащен специальными кольцами, петлями, скобами. Тогда ремень одним концом фиксируется за увязочное устройство, а вторым — крепится за кузов. Мы рекомендуем брать сразу не менее 2 пар стяжных лент в этом случае, чтобы обеспечить равномерное прижатие в каждом направлении. Этот способ подходит для перевозки тяжелых, объемных грузов, конструкций, оборудования.

Увязка груза петлей

Этот вид увязывания подразумевает крепление груза при помощи стяжных лент к одной стороне автомобильного кузова, чтобы груз не смещался в обратную сторону. Как вы понимаете, чтобы зафиксировать груз надежно, следует использовать попарное увязывание. Минимальное количество ремней — три (2 в одном направлении и 1 в противоположном). Европейский стандарт рекомендует применять этот способ с целью скомпенсировать поперечную инерцию, равную 0,5 от массы груза. Выбирая точку крепления, помните о том, что она испытывает суммарную нагрузку, действующую на стяжной ремень.

Рессорная увязка или увязка шпрингером

Этот вид крепления груза применяется для предотвращения его перемещения вперед-назад по кузову. Но он имеет слабое место: при провисании ремня он может сместиться. Поэтому используют дополнительные приспособления для фиксации: уголки, европоддоны, веревки или сразу два одинаковых ремня.

Достоинства рессорной увязки груза:

увеличенная в два раза рабочая нагрузка;

не нужно обжимать ленту дополнительным натяжным механизмом;

нет опасности повреждения груза от давления ремнем;

растяжение ленты не приводит к снижению надежности крепления.

При этом для удержания шпринга вы можете взять обычную веревку, а не искать уголки или европоддон. Однако если вы профессионально перевозите груз, то в вашем арсенале наверняка найдутся эти дополнительные приспособления.

Крепление шпринга уголками используют реже, так как специальные уголки с петлями для проводки лент есть не у каждого перевозчика в арсенале. Однако этот способ хорош тем, что груз дополнительно прижимается к полу кузова, что увеличивает силу трения.

А вот закрепление груза при помощи европоддона не дает дополнительного увеличения силы трения, так как вниз прижимается только сам европоддон. Зато его использование дает дополнительную фиксацию стенки, что важно для непрочных, хрупких грузов, склонных к деформациям.

Чтобы правильно рассчитать крепление груза методом шпринга, нужно определить усилие натяжения стяжного ремня, которое возникает при воздействии на него инерционных сил.

Для вашего удобства мы изобразили перечисленные способы крепления груза в кузове на схеме. Чтобы воспользоваться ею, вы должны учесть массу и размеры груза, где расположен центр тяжести груза и автомобиля, знать коэффициент трения, количество и качество точек крепления на кузове (платформе). Учитывайте также форму и тип перевозимого груза, а также прочность борта автомобиля.

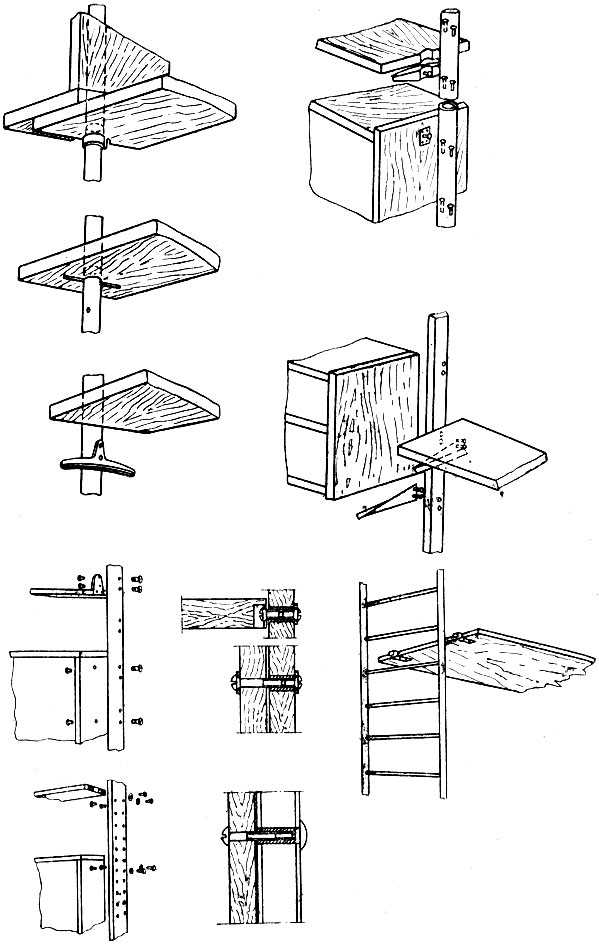

Виды и способы крепления настила

- Интек org/Breadcrumb»> Продукция

- Производство решетчатого настила

- Способы крепления настила

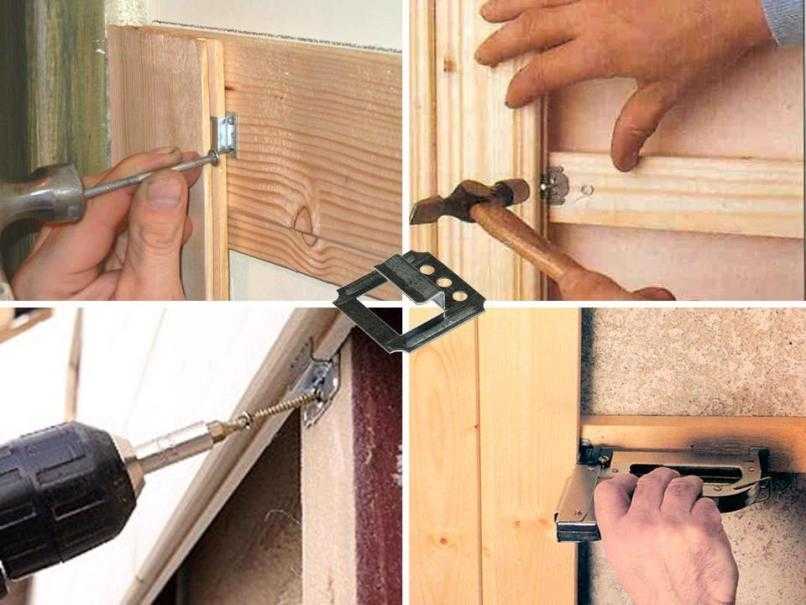

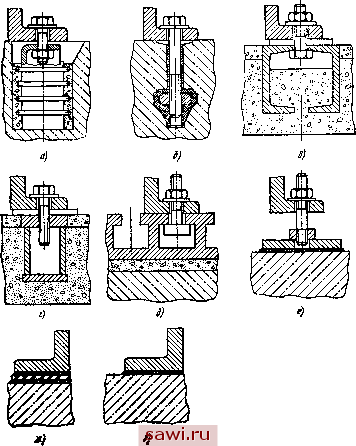

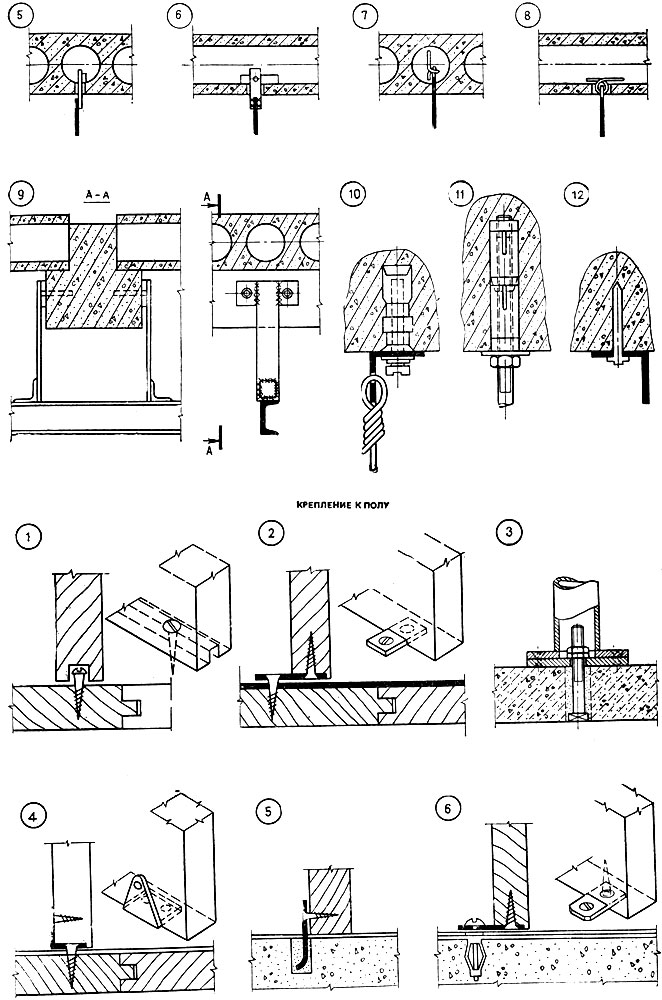

Здесь мы представляем вам наиболее часто применяющиеся способы крепления настилов. Крепежные и стопорные элементы поставляются, как из горяче-оцинкованной стали, так и из нержавеющей стали.

| 1. Стандартное крепление для ячеек размером 30 × 10 мм

|

||

2. Стандартное крепление

|

||

3. Стандартное крепление Стандартное крепление

|

||

4. Стопорное крепление

|

||

5. Крепление при помощи посадочного болта

|

||

6. Крепление с помощью крючка

|

||

7.

|

||

8. Крепление с помощью сварного болта

|

||

| 9. Крепление с двойным зажимом для предотвращения образования кантов, о которые можно споткнуться, на стыках решетки

|

||

10. Прочно закрепленные стопорные элементы Прочно закрепленные стопорные элементы

|

||

|

Крепления для решетчатых настилов |

|||

| Наименование | Комплектность | Обработка | Цена |

| Саморез | Саморез 6,3×50 | Zn. | 10р.* |

| Прижимная скоба | Прижимная скоба | Zn. | 15р.* |

|

Крепеж для реш. настилов |

Прижимная скоба+болт (8×70мм) +гайка+планка под опору |

Zn. | 55р.* |

| Двойной крепеж | Прижимная скоба (2 шт. ) +болт (8×70мм-2 шт.)+гайка (2 шт.) +опорная пластина. ) +болт (8×70мм-2 шт.)+гайка (2 шт.) +опорная пластина. |

Zn. | 85р.* |

| Крюковой крепеж |

Крюк под швеллер 100+болт (8×80мм) +прижимная скоба. |

Zn. | 190р.* |

|

Наша компания изготавливает все указанные типы крепежа для решетчатого настила. *Цена крепежа зависит от объёма заказа. |

|||

Глава 9: Методы крепления | Metal Arts Press

Меню глав

- Благодарности

- Введение

- Глава 1: Средства измерения, компоновка и планирование работы

- Глава 2: Основные ручные инструменты

- Глава 3: Опиловка и распиловка

- Глава 4: Шлифовка, развертывание, протяжка и притирка

- Глава 5: Сверление и буровые работы

- Глава 6: Резьба и резьба

- Глава 7: Токарные операции

- Глава 8: Фрезерные операции

- Глава 9: Методы крепления

- Глава 10: Почему сталь твердеет

- Глава 11: Безопасность и передовая производственная практика

- Глава 12: Другое ноу-хау магазина

- Приложение I: Заточка стальных токарных инструментов

- Приложение II: Таблица скорости у поверхности и таблица выбора режущего инструмента

- Приложение III: Десятичные эквиваленты дробных, буквенных и метрических сверл

- Глоссарий

- Индекс

Глава 9

Глава 9

Человек, который не делает ошибок, обычно ничего не делает.

— Эдвард Джон Фелпс

Введение

Большая часть времени механического цеха тратится на превращение сырья в готовые детали, но следующим этапом производства часто является сборка и крепление этих деталей вместе. В этой главе рассматриваются как устройства для крепления : винты, болты, штифты и заклепки, так и процессы крепления : склеивание, пайка и сварка. Стоимость, вес, прочность, доступность, надежность, коррозионная стойкость и простота — вот некоторые из многих факторов, влияющих на метод крепления, используемый мастерами-прототипами или непроизводственными машинистами. Существует более сотни различных конструкций застежек и десятки тысяч вариантов, если учитывать размер, отделку и материал. В этой главе представлены наиболее распространенные способы крепления. Информацию о других методах можно получить по адресу Machinery’s Handbook , каталоги поставок промышленного инструмента и литература производителей по продукции. Эти источники часто включают отличные примечания по применению.

Части болта

Из каких частей состоит болт?

См. рис. 9–1.

Винты и болты

В чем разница между винтами и болтами ?

- Винты представляют собой крепежные детали с наружной резьбой, которые можно вставлять в отверстия в собранных деталях, совмещать с предварительно отформованной внутренней резьбой, формировать собственную резьбу и выкручивать путем закручивания их головок.

- Болт s представляет собой крепеж с наружной резьбой, предназначенный для вставки через отверстия в собранных деталях, и обычно предназначен для затягивания или ослабления путем затяжки гайки.

Эти определения взяты из стандартов ANSI-ASME B18.2.1 1981 и на крепежные детали , издание 6 th , International Fastener Institute, Independence, OH 44131, и признаны правительством США.

Чем отличается дизайн привода от и дизайн головы ?

Конструкция привода — это внешняя или внутренняя форма на головке крепежного элемента, которая соединяет отвертку, торцевой ключ или другой приводной инструмент для поворота крепежного элемента. Конструкция головки — это общая форма головки, которая делает крепеж лучше подходящим для конкретного применения, например, круглая, плоская, овальная или цилиндрическая головка. Однако есть некоторое совпадение: все внешние шестигранные приводы имеют шестигранные головки, но внутренние шестигранные приводы, также называемые шестигранными головками, могут иметь различную форму. Несмотря на то, что их обычно называют шестигранными или шестигранными головками, эти два термина неточны.

Конструкция головки — это общая форма головки, которая делает крепеж лучше подходящим для конкретного применения, например, круглая, плоская, овальная или цилиндрическая головка. Однако есть некоторое совпадение: все внешние шестигранные приводы имеют шестигранные головки, но внутренние шестигранные приводы, также называемые шестигранными головками, могут иметь различную форму. Несмотря на то, что их обычно называют шестигранными или шестигранными головками, эти два термина неточны.

Конструкции винтовых приводов

Какие конструкции приводов для винтов наиболее распространены?

Наиболее распространенные конструкции показаны на рис. 9–2:

- Паз Головки имеют один паз и приводятся в действие плоской отверткой. Их главный недостаток заключается в том, что они плохо работают с отвертками, так как плоские лезвия имеют тенденцию выходить из паза и повреждать окружающую работу. Шлицевые головки используются на винтах и маленьких болтах.

- Головки с крестообразным шлицем , иногда называемые винтами с крестообразным шлицем , имеют прорезь в форме «+». Изначально они были разработаны для использования с шуруповертами на производстве. Закругленные углы углубления для инструмента приводят к тому, что отвертка выпирает , когда крепеж затянут, а также затрудняет отвинчивание. Головки Phillips используются на винтах и болтах.

Рисунок 9–2. Общие конструкции винтовых и болтовых приводов.

- Комбинированные головки подходят для крестовой отвертки или шлицевой отвертки. Национальный электрический кодекс теперь требует наличия этой головки на всех электроустановочных устройствах, выключателях, розетках и т.п. Комбинированные головки используются только на винтах.

- Головки Pozidriv® аналогичны головкам Phillips, но имеют больший контакт металла с металлом, что позволяет прикладывать более высокий крутящий момент без эксцентрика.

Приводы Phillips, Pozidriv, Bureau de Normalization de l’Aéronautique et de l’Espace (часто обозначаемые как B.N.A.E.) и Supadriv ® кажутся почти идентичными, если смотреть сверху, но для них требуются собственные соответствующие биты, поскольку их внутренняя полость формы отличаются.

Какие еще бывают конструкции винтовых приводов?

См. рис. 9–3. Эти конструкции обычно выбираются из-за их использования с силовыми драйверами и из-за их защиты от несанкционированного доступа.

Рисунок 9–3. Другие конструкции винтовых приводов.

Другие конструкции винтовых приводов.

Хотя некоторые болты имеют шлиц или крестообразную отвертку, болты для тяжелых условий эксплуатации, промышленные и аэрокосмические болты часто имеют одну из следующих конструкций привода:

- 4 наиболее распространенная конструкция болтов. Они работают с торцевыми, накидными и гаечными ключами. Эти болты также называются болты с шестигранной головкой.

- Внутренний шестигранник или Шестигранный привод имеют шестигранное отверстие и приводятся в действие шестигранным ключом, иногда называемым шестигранным ключом, или электроинструментом с шестигранной насадкой. Головки с внутренним шестигранником используются на винтах и болтах.

- Внутренний Torx ® Привод имеет форму звезды с шестью закругленными внутренними точками.

Эта конструкция хорошо работает с силовыми отвертками, позволяет применять высокий крутящий момент без эксцентрика и защищает от несанкционированного доступа. 9Головки 0084 Torx используются для всех размеров винтов и болтов.

Эта конструкция хорошо работает с силовыми отвертками, позволяет применять высокий крутящий момент без эксцентрика и защищает от несанкционированного доступа. 9Головки 0084 Torx используются для всех размеров винтов и болтов. - Внешний привод Torx представляет собой вариант с наружной резьбой внутреннего замка Torx.

- 12-гранный внешний гаечный ключ для высокопрочных болтов.

Все эти конструкции хорошо работают с силовыми приводами и имеют гораздо более высокую передачу крутящего момента, чем со шлицевой или крестообразной головкой. См. рис. 9–4.

Рисунок 9–4. Наиболее распространенные конструкции болтовых приводов.

Важные резьбовые крепленияКакие основные резьбовые соединения?

Крепежные винты, Рис. 9–5, изготавливаются с различными формами головок, стилями закручивания и материалами. Они доступны размером от #0000 (диаметр 0,021 дюйма) до ½ дюйма и длиной от ⅛ до 3 дюймов.

Они доступны размером от #0000 (диаметр 0,021 дюйма) до ½ дюйма и длиной от ⅛ до 3 дюймов.

Рисунок 9–5. Формы головок винтов.

- Крепежные болты , рис. 9–6, чаще всего доступны с шестигранной или квадратной головкой диаметром от ½ до 3 дюймов. Для них доступны ответные гайки. Контроль размеров машинных болтов делает их подходящими только для грубой работы.

Рисунок 9–6. Машинные болты.

- Винты с головкой под торцевой ключ и болты аналогичны крепежным винтам и болтам, но более высокого качества. Обычно они имеют характерную цилиндрическую головку, полуфабрикатную опорную поверхность под головками и изготавливаются в соответствии с более высокими стандартами размеров. Они подвергаются термической обработке, что делает их значительно прочнее, чем крепежные винты и болты того же диаметра, и доступны в диаметре от 0 до 2 дюймов и от ¼ до 10 дюймов в длину.

Хотя они бывают разной длины в пределах заданного диаметра, их минимальная и максимальная длина пропорциональны диаметру. Доступны как дюймовые, так и метрические размеры. Доступны болты с головкой, отличной от шестигранной и с крестообразным шлицем; некоторые из них показаны на рисунке 9–4. Чаще всего они доступны с черным оксидным покрытием, но доступна нержавеющая сталь. Винты с головкой под торцевой ключ являются наиболее доступным качественным крепежом, потому что они имеются в наличии у большинства компаний, поставляющих промышленный инструмент, и у продавцов тяжелого оборудования. Крепежные изделия даже более высокого качества можно приобрести, но только в специализированных магазинах крепежных изделий и со значительными дополнительными затратами.

Хотя они бывают разной длины в пределах заданного диаметра, их минимальная и максимальная длина пропорциональны диаметру. Доступны как дюймовые, так и метрические размеры. Доступны болты с головкой, отличной от шестигранной и с крестообразным шлицем; некоторые из них показаны на рисунке 9–4. Чаще всего они доступны с черным оксидным покрытием, но доступна нержавеющая сталь. Винты с головкой под торцевой ключ являются наиболее доступным качественным крепежом, потому что они имеются в наличии у большинства компаний, поставляющих промышленный инструмент, и у продавцов тяжелого оборудования. Крепежные изделия даже более высокого качества можно приобрести, но только в специализированных магазинах крепежных изделий и со значительными дополнительными затратами. - Установочные винты , рис. 9–7, представляют собой резьбовые соединения, которые удерживают шкивы и кольца на валах. Они также фиксируют и удерживают механические настройки или регулировки и бывают более дюжины основных форм.

Обычно они из термообработанной стали, но также доступны из нержавеющей стали, нейлона и Delrin 9.0122 ® . Размеры в дюймах следуют шаблону, используемому для винтов и болтов: пронумерованные размеры, от № 0 до № 12, а затем размеры в дробных дюймах. См. Руководство по машинному оборудованию .

Обычно они из термообработанной стали, но также доступны из нержавеющей стали, нейлона и Delrin 9.0122 ® . Размеры в дюймах следуют шаблону, используемому для винтов и болтов: пронумерованные размеры, от № 0 до № 12, а затем размеры в дробных дюймах. См. Руководство по машинному оборудованию .

Рисунок 9–7. Набор винтовых конструкций. Чашеобразный наконечник является наиболее распространенным установочным винтом и часто используется для крепления шестерен и шкивов к валам. Острый край его обода вонзается в металл вала, прикрепляя шестерню или шкив к его валу.

- Болты с квадратным подголовком , рис. 9–8, используются для соединения тяжелых пиломатериалов. Квадратный участок стержня прямо под головкой, который больше диаметра стержня, удерживает болт от проворачивания при затягивании гайки.

12 различных типов застежек

В этой статье вы узнаете, какие существуют типы застежек? Как использовать? Поясняется с помощью методов крепления и примеров. Скачать PDF-файл этой статьи в конце ее.

Скачать PDF-файл этой статьи в конце ее.

Что такое крепеж?

Крепежные детали — это несколько частей любой машины, будь то большая или маленькая. Эти детали соединяются по-разному в зависимости от их роли и положения в машине.

Такие удерживающие устройства, как гайки, болты, винты, ключи, шайбы, заклепки, анкеры, шпильки, вставки, кольца и штифты, называются крепежными изделиями. Процесс скрепления различных частей машины называется креплением. Крепление может быть трех видов.

- Временное крепление

- Полупостоянное крепление

- Постоянное крепление

1. Временное крепление

Когда части машины соединяются таким образом, что их можно легко разъединить или снова соединить, это называется временным креплением . Временное крепление не причиняет вреда машине или ее частям.

При временном креплении используются гайки, болты, винты, стопорный штифт и шайба. Эти вещи называются застежками. Основное временное значение было объяснено позже в статье.

2. Полупостоянное крепление

При полупостоянном способе крепления крепление может быть разрушено, но не работать. Он используется, когда у суставов мало шансов на повторное раскрытие. Такие как пайка и клепка.

3. Постоянное крепление

Это одноразовые крепления, предназначенные для постоянного соединения двух материалов или деталей. При использовании постоянной застежки детали никогда не разъединятся. Примером постоянного крепежа являются заклепки, сварка, пайка и пайка.

Читайте также: типы пружин и их применения [объяснено]

Типы крепежных элементов

. Ниже приведены типы застежек:

- гайки

- Bolts

- Винты

- . Шпильки

- Закрепки

- Якоря

- гвозди

- Вставки

- Удерживающие кольца

- Clevis Pins и шпетки

#1 Орехи

Это небольшой блок металла или другого материала, общего квадрата или гехагорального в форме. Он имеет внутреннюю резьбу для установки болта. Болты в основном используются с гайками. По своему рабочему положению.

Болты в основном используются с гайками. По своему рабочему положению.

Читайте также: Ознакомьтесь со списком из 20 типов гаек и болтов.

Болты #2

Это один из широко используемых крепежных элементов. Болт изготовлен из тонкого стержня металла. На его верхней стороне сделаны разные виды головок для их фиксации. На оставшейся части или ее части имеются резьбы. С этой стороны его можно зафиксировать в работе или установить гайку. На рисунке показаны гайка и болт.

Читайте также: Список 30 типов плоскогубцев с руководством по использованию? с [Изображениями]

#3 Винты

Винты используются для соединения различных частей машин. На саморезы нарезают разные виды резьбы. Винт можно рассматривать как спираль, навитую на цилиндр.

Их диаметр сравнительно меньше болтов. Их диаметр составляет примерно до 1/4″. Головки винтов бывают разных типов. Винт в основном разделен на четыре части.

Читайте также: Терминология резьбы.

Шайба #4

По форме напоминает круглое кольцо. Перед затяжкой гайки и болта ее надевают на шпильку или болт. Он используется для обеспечения герметичности соединения, винта и т. д., а также для облегчения отвинчивания гайки и болта и обеспечения надежности их резьбы.

Перед затяжкой гайки и болта ее надевают на шпильку или болт. Он используется для обеспечения герметичности соединения, винта и т. д., а также для облегчения отвинчивания гайки и болта и обеспечения надежности их резьбы.

Даже если диаметр болта, в который должен быть вставлен болт, больше диаметра болта, с помощью шайбы болт с гайкой можно легко затянуть.

Читайте также: 14 типов стиральных машин и как они используются?

#5 Шпонка и шпоночные канавки

Шпонка — это элемент машины, который соединяет вращающийся элемент машины с валом и обеспечивает передачу крутящего момента. Ключ помогает предотвратить относительное движение между двумя частями. Как показано на рисунке ниже, вал должен иметь шпоночный паз, чтобы на нем можно было установить шпонку.

Шпоночный паз С помощью шпонки шестерня или шкив не могут двигаться на своем валу, но вал и шестерня или шкив движутся вместе как единое целое. Шпонка вставляется между валом и колесом в шпоночный паз.

Таким образом, вал и шестерня или шкив (или мы можем использовать термин «колесо») составляют единое целое. Ключи обычно изготавливаются из стали хорошего качества, чтобы выдерживать (выдерживать) нагрузки.

Шпильки #6

Его можно назвать безголовым болтом. Шпилька представляет собой относительно длинный стержень с резьбой на обоих концах, причем резьба может проходить по всей длине стержня. Сначала шпилька затягивается в отверстие соединяемой с ней детали, а затем на нее накручивается гайка.

Его главное преимущество в том, что мы можем отделить верхнюю часть, просто открутив гайку, при этом нижняя часть останется нетронутой. Эти шпильки в основном трех типов.

В круглом стержне средняя часть также круглая. В квадратном шпильке средняя часть остается квадратной. Третий тип – воротник, сделанный на небольшом расстоянии от центра. Он часто используется в головке блока цилиндров автомобилей.

Заклепки #7

Эти заклепки используются для постоянного соединения изделий из листов или пластин. В котельных и листовых работах из него изготавливают стволы и ведра.

В котельных и листовых работах из него изготавливают стволы и ведра.

Заклепки обычно изготавливаются из мягкой стали, но иногда они также изготавливаются из латуни, меди, алюминия и т. д. Заклепка состоит всего из трех частей: головки, хвостовика или корпуса и хвостовика.

Читайте также: Различные типы заклепок [полное руководство].

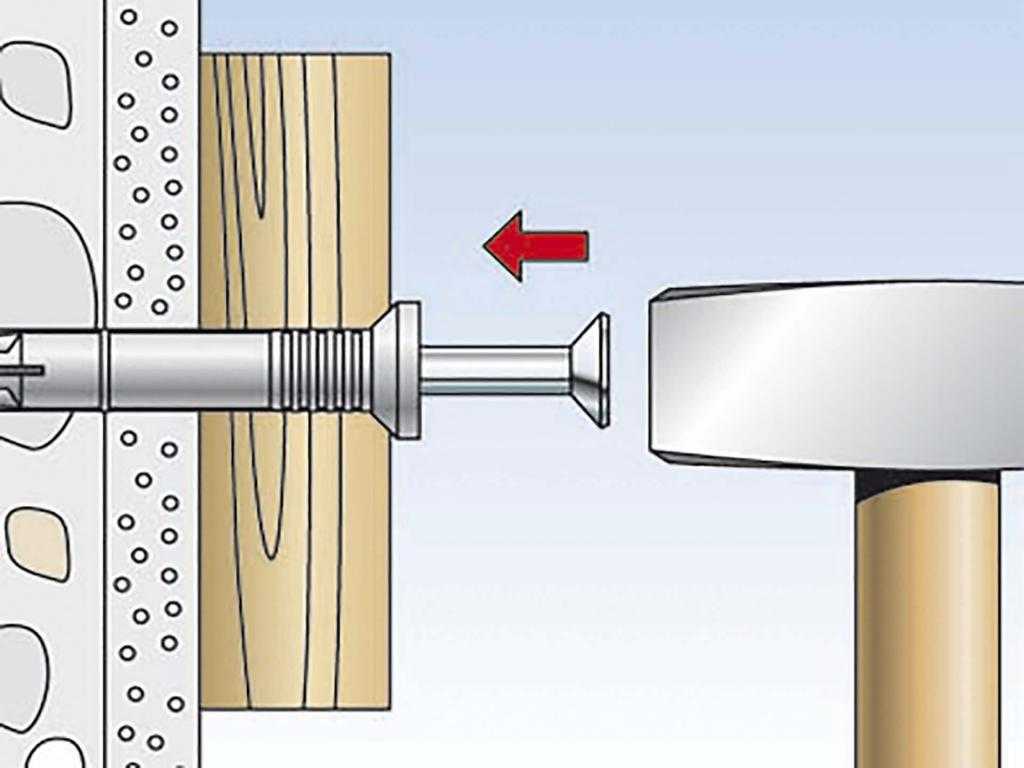

#8 Якоря

Якоря представляют собой виды крепежных элементов, их функция аналогична якорю лодки, который вставляется в морское дно, чтобы предотвратить движение корабля. Обычно его используют для крепления чего-либо к такому материалу, как гипсокартон или бетон. Они внедряются в материал и удерживают объект, который вы прикрепляете.

Гвозди №9

Это небольшой металлический шип с широкой плоской головкой, который втыкается в древесину, чтобы скреплять предметы, или используется как крючок. Гвозди использовались с первых лет, и теперь они стали предметом домашнего обихода.

Вы можете легко понять разницу между шурупом и гвоздем, потому что на корпусе гвоздя нет резьбы. Различные типы гвоздей получили свои названия от их применения, что может помочь вам найти правильный тип гвоздя для работы, которую вы ищете.

Различные типы гвоздей получили свои названия от их применения, что может помочь вам найти правильный тип гвоздя для работы, которую вы ищете.

Читайте также: Какие бывают пистолеты для гвоздей? Когда и как использовать?

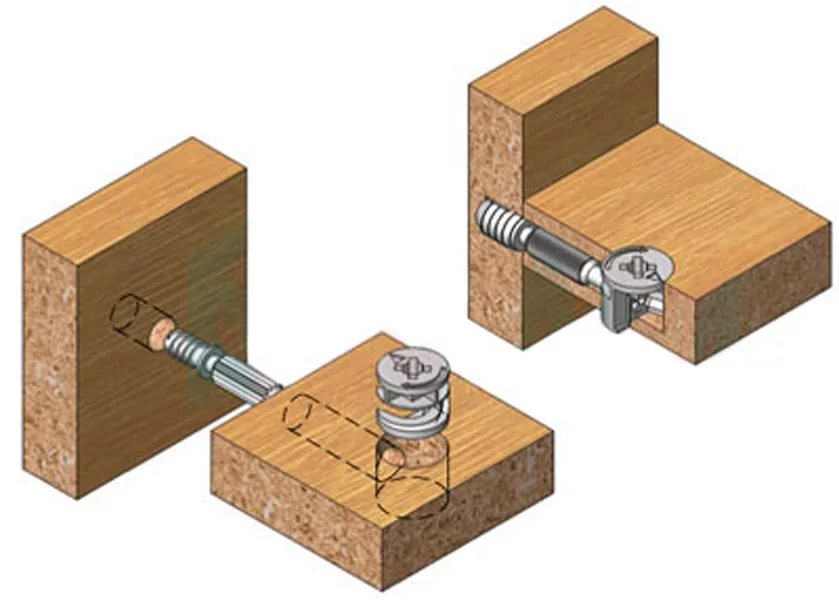

Вставки #10

Это тип прочной резьбы, обычно цилиндрической формы, также известной как резьбовая втулка. Они используются во многих областях, таких как обеспечение долговечных соединений между различными материалами или ремонт сорванной резьбы.

Типичное применение этого крепежа — распределение нагрузки от меньшего диаметра винта к большему диаметру вставки.

#11 Стопорные кольца

Стопорные кольца представляют собой тип крепежа, используемого для удержания валов или узлов на месте. Обычно они имеют разную форму. Они используются во многих приложениях в машиностроении.

Пример стопорного кольца, используемого для удержания стопорного штифта поршня двигателя внутреннего сгорания. Кроме того, он также используется для скрепления узла в топливном насосе высокого давления дизель-генератора. Большинство стопорных колец предназначены для одноразового использования и заменяются при ремонте оборудования, но некоторые из них можно использовать повторно.

Большинство стопорных колец предназначены для одноразового использования и заменяются при ремонте оборудования, но некоторые из них можно использовать повторно.

#12 Штифты с плоской головкой и шплинты

Это типы застежек, которые дополнительно изготавливаются из стальных штифтов или с цилиндрическим стержнем. У них есть отверстие в валу, в которое вставляется шплинт и сгибается, чтобы действовать как скоба. Они используются для поддержания компонентов машин в точном положении или выравнивании.

Преимущества крепежа

Ниже перечислены преимущества крепежа:

- Использование крепежа снижает вес компонента.

- Они позволяют получить высокопрочную сталь с пределом прочности при растяжении до 1500 МПа.

- Застежки занимают минимум места внутри прибора.

- Уход за крепежными приспособлениями прост и удобен.

- Их легко и просто установить на любом рабочем месте.

Недостатки крепежа

Ниже перечислены недостатки крепежа:

- Если вы используете крепеж, это увеличивает вес компонента.

Эта конструкция хорошо работает с силовыми отвертками, позволяет применять высокий крутящий момент без эксцентрика и защищает от несанкционированного доступа. 9Головки 0084 Torx используются для всех размеров винтов и болтов.

Эта конструкция хорошо работает с силовыми отвертками, позволяет применять высокий крутящий момент без эксцентрика и защищает от несанкционированного доступа. 9Головки 0084 Torx используются для всех размеров винтов и болтов.  Хотя они бывают разной длины в пределах заданного диаметра, их минимальная и максимальная длина пропорциональны диаметру. Доступны как дюймовые, так и метрические размеры. Доступны болты с головкой, отличной от шестигранной и с крестообразным шлицем; некоторые из них показаны на рисунке 9–4. Чаще всего они доступны с черным оксидным покрытием, но доступна нержавеющая сталь. Винты с головкой под торцевой ключ являются наиболее доступным качественным крепежом, потому что они имеются в наличии у большинства компаний, поставляющих промышленный инструмент, и у продавцов тяжелого оборудования. Крепежные изделия даже более высокого качества можно приобрести, но только в специализированных магазинах крепежных изделий и со значительными дополнительными затратами.

Хотя они бывают разной длины в пределах заданного диаметра, их минимальная и максимальная длина пропорциональны диаметру. Доступны как дюймовые, так и метрические размеры. Доступны болты с головкой, отличной от шестигранной и с крестообразным шлицем; некоторые из них показаны на рисунке 9–4. Чаще всего они доступны с черным оксидным покрытием, но доступна нержавеющая сталь. Винты с головкой под торцевой ключ являются наиболее доступным качественным крепежом, потому что они имеются в наличии у большинства компаний, поставляющих промышленный инструмент, и у продавцов тяжелого оборудования. Крепежные изделия даже более высокого качества можно приобрести, но только в специализированных магазинах крепежных изделий и со значительными дополнительными затратами. Обычно они из термообработанной стали, но также доступны из нержавеющей стали, нейлона и Delrin 9.0122 ® . Размеры в дюймах следуют шаблону, используемому для винтов и болтов: пронумерованные размеры, от № 0 до № 12, а затем размеры в дробных дюймах. См. Руководство по машинному оборудованию .

Обычно они из термообработанной стали, но также доступны из нержавеющей стали, нейлона и Delrin 9.0122 ® . Размеры в дюймах следуют шаблону, используемому для винтов и болтов: пронумерованные размеры, от № 0 до № 12, а затем размеры в дробных дюймах. См. Руководство по машинному оборудованию .