Основные этапы производства деревянного стула — Chiavari Story

Изготовление стульев Кьявари достаточно сложный процесс, состоящий из нескольких этапов. Познакомимся поближе с каждым фазой производства.

Подготовка сырья к производству

Для того, чтобы каждый этап производства был выполнен на высшем уровне необходим грамотный контроль качества.

Первый этап производства состоит из закупки материала и сырья у поставщиков продукции. Производится закупка сухого деревянного массива и осуществляется его распил на отдельные бруски. Деревянный брусок отрезают в чистый размер, учитывая необходимую длину и ширину. Здесь приводят заготовку в должный вид и доводят до идеала, а затем передают на следующий производственный процесс — токарную обработку.

В итоге мы получаем заготовку, которая отправляется на следующую операцию.

Подготовка сухого деревянного массива — залог успешного изготовления Кьявари

Работа на токарном станке — следующий этап производства

Ножки стула делают на токарном станке, который придает ей цилиндрическую форму. Благодаря станку вытачиваются сложные фигурные линии и простой деревянный брусок за короткий отрезок времени превращается в ножку.

Благодаря станку вытачиваются сложные фигурные линии и простой деревянный брусок за короткий отрезок времени превращается в ножку.

Четвертным этапом производства является шлифовка. Здесь специальная машина снимает тончайший слой древесины, которая позволяет сделать поверхность ножек абсолютно гладкой.

Таким образом, опоры стула подготовлены. В столярном деле важно уделять внимание древесине, поэтому мы тщательно контролируем качество продукции. Для этого необходимо контролировать процент влажности. В норме он должен быть в пределах 5-7%.

5-7% — норма влажности

деталей деревянного стула

Тонкости и детали производства — гарантия качества и надежности Кьявари

Шлифовка и подготовка деталей на сборку — следующий этап производства

Для того, чтобы передать все детали на сборку, их нужно подготовить, а также придать им нужную форму и высверлить отверстие для соединения деталей.

Следующим этапом производства является шлифовка. Этому этапу производства мы уделяем особое внимание, поскольку от него напрямую зависит качество покраски стула.

Этому этапу производства мы уделяем особое внимание, поскольку от него напрямую зависит качество покраски стула.

Автоматизированное оборудование позволяет выполнять самые сложные операции и способно работать в пяти плоскостях, благодаря этому создаются очень красивые декоративные элементы.

По окончании всех работ проводятся лако-красочные работы.

Последней фазой этого цикла являются лако-красочные работы

В этом цехе на деревянную поверхность методом облива наносится водный краситель. Водостойкий и светоустойчивый лак, который не трескается на солнце и выдерживает незначительные удары гарантирует чистоту изделия и его оригинальность.

Сиденье для стула — дополнительный комфорт и удобство

Отдельно на предприятии изготавливаются сиденье для стульев. Как происходит обшивка тканью сиденья?

На рабочую зону автоматизированной машины кладут матерчатую обивку, поролон, а затем само сиденье. Далее сверху конструкцию прижимают прессом и затем закрепляют ткань на сиденье с помощью пневмопистолета. Спинку стула обшивают по такой же технологии.

Спинку стула обшивают по такой же технологии.

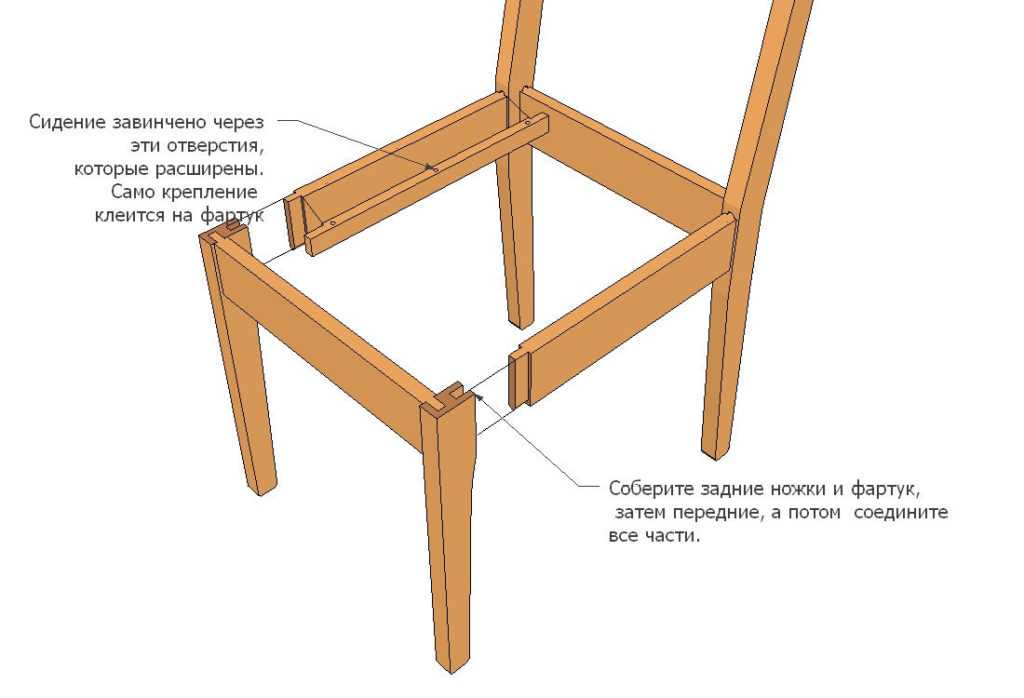

Финальная стадия производства — это окончательная сборка стула. Сиденья с помощью металлической фурнитуры соединяются с каркасом стула.

Затем мы упаковываем и отправляем готовые стулья Кьявари заказчику.

Готовые Кьявари отправляются к заказчику

Стул Кьявари подходит каждому

Стулья Кьявари имеют большой ассортимент продукции, можно выбрать себе именно ту модель производства, которая максимально реализует свою потребность.

Производство стульев из массива дерева в Ульяновске

Стулья производства фабрики «Багсан» изготовлены из 100% массива березы. Береза и бук, подобно дубу, твердые породы древесины, хорошо подходят для создания прочной и долговечной мебели. Деревянный каркас усилен металлическими стяжками, повышающими прочность и долговечность мебели. Тонировки из Германии, Италии проявляют текстуру древесины, создают стойкое полиуретановое полуматовое покрытие. Ткани могут быть выбраны из сотен каталогов поставщиков по желанию заказчика.

Ткани могут быть выбраны из сотен каталогов поставщиков по желанию заказчика.

Кресло «Престиж-В»

Дерево: Массив березы |

Кресло «Престиж»

Дерево: Массив березы |

Кресло «Ретро»

Дерево: Массив березы |

Стул «Лидер»

Дерево: Массив березы |

Стул «Грация»

Дерево: Массив березы |

Преимущества стульев фабрики «Багсан»

- Стойкость к расшатыванию, силовая конструкция стула усилена стальными косынками;

- 100% натуральное дерево;

- Полиуретановое покрытие, устоичивое и воздействию влаги;

- Серийное производство;

- Собственный дизайн;

- 16 стандартных тонировок, нестандартные эмали под заказ из каталога RAL.

- Ткани на выбор из сотен каталогов поставщиков.

Стул «Венский»

Дерево: Массив березы | Стул «Венский» мягкий

Дерево: Массив березы | Стул «Классика»

Дерево: Массив березы | Стул «Классика» мягкий

Дерево: Массив березы | Стул «Классика-3»

Дерево: Массив березы |

Преимущества массива березы

Береза является твердой породой древесины, хорошо подходит для производства прочной и долговечной мебели. Неповторимая природная текстура подчеркивает индивидуальность структуры дерева. Использование тонировок из Германии, Италии, проявляющих текстуру древесины, подчеркивают эксклюзивность, создает безупречное качество покрытия. Полуматовая поверхность является максимально практичной, так как она не дает излишний блеск древесины, как полный глянец, и не накапливает грязь, как матовая поверхность. Фабрика не использует шпон – вся продукция компании изготавливается исключительно из натурального дерева.

Стул «Классика-5»

Дерево: Массив березы | Стул «Классика-5» мягкий

Дерево: Массив березы | Стул «Классика-7»

Дерево: Массив березы | Стул «Классика-7» мягкий

Дерево: Массив березы | Стул «Элегант»

Дерево: Массив березы |

Обширный выбор тканей

Широкий выбор тканей ведущих текстильных центров Турции, Италии, Китая, России, Индии, делает выбор сочетания текстиля и тонировки увлекательным занятием. Ткани, используемые компанией, стойкие к истиранию. Особой популярностью пользуются ткани типа: жаккарт, флок, шенил, кожзам. Профессиональные дизайнеры с достоинством оценят возможность кастомизации деревянных стульев под проект интерьера кафе, бара или ресторана.

Ткани, используемые компанией, стойкие к истиранию. Особой популярностью пользуются ткани типа: жаккарт, флок, шенил, кожзам. Профессиональные дизайнеры с достоинством оценят возможность кастомизации деревянных стульев под проект интерьера кафе, бара или ресторана.

Стул «Грация»

Дерево: Массив березы | Стул «Стандарт»

Дерево: Массив березы | Стул «Стандарт» мягкий

Дерево: Массив березы | Стул «Фаворит»

Дерево: Массив березы | Стул «Классика-7» мягкий

Дерево: Массив березы |

Все стулья и кресла

Мебельная фабрика «Багсан», оптовые продажиАдрес: 432072, г. Ульяновск, 18й проезд Инженерный, д. 3 Телефон (Ульяновск): 8 (8422)-50-04-52 Viber и WhatsApp: +7 (927) 822-29-27 Почта: [email protected] Время работы: 8:00 — 17:00 (7:00 — 16:00 по Москве) Выходной: суббота, воскресенье. |

Как изготавливается стул

Перейти к основному содержанию

Сенг Чонг ТанСенг Чонг Тан

Административный директор Apcon Pte Ltd.

Опубликовано 22 марта 2021 г.

+ Подписаться

** В D’Arte Haus начиная с сегодняшнего дня будут представлены 2 статьи по изготовлению деревянных стула и стола. Для получения дополнительной информации о продукте, пожалуйста, посетите: https://dartehaus.com

Вы когда-нибудь задумывались, как изготавливается деревянный стул? Стул может состоять из многих частей, чтобы стать тем, что вы видите. Дизайн может варьироваться от похожего до кардинально отличающегося от другого. Единственное, основы остаются прежними. Чтобы начать массовое производство на фабрике, один стул разбирается на компоненты, которые проходят процесс сборки, чтобы стать готовым продуктом. Причина массового производства заключается в том, чтобы снизить стоимость, поскольку оптовые закупки сырья будут означать конкурентоспособные цены в конце дня.

Этап проектирования

Процесс начинается с проектирования стула. Поскольку стулья являются неотъемлемой частью нашей повседневной жизни, безопасность при использовании является наиболее важной. Дизайн стула будет вращаться вокруг того, насколько безопасно кресло, когда кто-то сидит на нем. Опрокинется ли? Будет ли он раскачиваться из стороны в сторону? Все это будет учтено на данном этапе. Обычно первый дизайн рисуется вручную до того, как будет построен прототип из обрезков пиломатериалов, чтобы убедиться, что конструкция стабильна и безопасна. Крупные компании будут использовать САПР для проектирования, прежде чем переходить к этапу прототипирования. Преимущество заключается в том, что вы можете быстро внести изменения на компьютере при обнаружении конструктивного недостатка.

Поскольку стулья являются неотъемлемой частью нашей повседневной жизни, безопасность при использовании является наиболее важной. Дизайн стула будет вращаться вокруг того, насколько безопасно кресло, когда кто-то сидит на нем. Опрокинется ли? Будет ли он раскачиваться из стороны в сторону? Все это будет учтено на данном этапе. Обычно первый дизайн рисуется вручную до того, как будет построен прототип из обрезков пиломатериалов, чтобы убедиться, что конструкция стабильна и безопасна. Крупные компании будут использовать САПР для проектирования, прежде чем переходить к этапу прототипирования. Преимущество заключается в том, что вы можете быстро внести изменения на компьютере при обнаружении конструктивного недостатка.

Этап предварительной сборки

Как упоминалось ранее, кресло состоит из нескольких компонентов. Эти компоненты могут поставляться несколькими производителями, например, болты и гайки, пеноматериалы и ткани. Но ключевой компонент, такой как деревянные детали, будет сделан собственными силами.

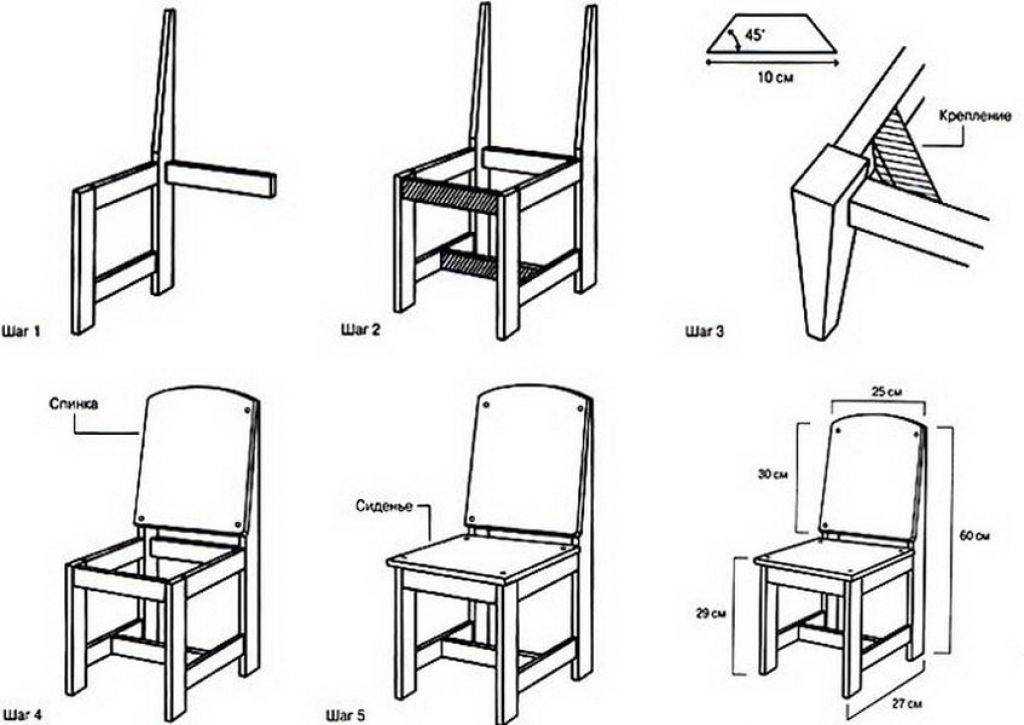

Этап сборки

Стулья бывают разных форм и стилей. Поэтому для каждой конструкции может быть свой способ сборки. Фабрика изучит компоненты и дизайн, прежде чем они смогут разработать лучший метод для эффективного соединения этих компонентов. Какой компонент следует использовать первым, а последующие будут соблюдаться, чтобы эффективно сократить потери и сократить время сборки. Стулья, которые поставляются с амортизацией, будут включать процесс набивки или загрузки цилиндрических пружин перед нанесением внешнего покрытия. Затем спинка, подлокотники и ножки собираются вместе с сиденьем, с дополнительной резиновой опорой для защиты от царапин и потертостей помещения клиента.

Этап после сборки

Для защиты от возможных повреждений на поверхность дерева наносится покрытие, которое бывает двух категорий: проникающее или поверхностное.

Завершенная фаза

На этой стадии деревянный стул прошел строгий производственный процесс, чтобы быть объявленным готовым продуктом. Поскольку технологический процесс соответствует строгим производственным процедурам, кресло можно считать годным для отправки и помещать в картонные коробки для транспортировки к месту назначения. Внутренний контроль качества может случайным образом выбрать несколько образцов стульев и подвергнуть их серии тестов, чтобы увидеть, действительно ли готовое изделие соответствует ожиданиям. При правильном уходе деревянный стул может служить годами или даже поколениями.

Последние слова

По мере развития мира разрабатываются и открываются новые технологии и материалы, которые помогают человечеству в его повседневной жизни. Пластиковые стулья вскоре становятся заметными предметами в нашем жилом и рабочем пространстве, синтетические ткани становятся нормой, чтобы заменить привычные нам ткани. Литье под давлением и ЧПУ начинают доминировать в мире производства, чтобы ускорить работу с более качественными и точными товарами. Древесина по-прежнему остается основным сырьем в мебельном мире, дополненная синтетическими материалами, чтобы дополнить ассортимент продукции. Окончательное решение о том, какой материал выбрать, по-прежнему остается за потребителями.

8 причин, почему эргономичные стулья важны

4 января 2023 г.

Почему эргономика так важна?

22 ноября 2022 г.

Будущее рабочее место

18 октября 2022 г.

Кварцевая столешница

4 октября 2022 г.

Гранит против кварца

3 октября 2022 г.

Акустический контроль

3 октября 2022 г.

Офисные принадлежности/мебель

21 сент. 2022 г.

Как выбрать жалюзи

20 сентября 2022 г.

Противопожарные двери

13 сентября 2022 г.

Электрические розетки

12 сентября 2022 г.

Другие также смотрели

Исследуйте темы

Деревянные стулья с крестообразными спинками Процесс производства — шаг за шагом

Хорошее производство стульев неотделимо от команды профессиональных техников. Мы являемся фабрикой по производству деревянных стульев с перекрестными спинками, которая занимается столярным производством стульев более 20 лет. Мы начали с небольшой мастерской из пяти-шести человек. После многих лет роста и обучения мы теперь занимаем площадь в 20 000 квадратных метров с большой командой из более чем 100 профессиональных технических работников. Имеется более 30 специализированного оборудования для автоматизации и полуавтоматики. Мы придерживаемся концепции качества в первую очередь, клиенты в первую очередь, так что каждый стул с перекрестными спинками оптом, который мы производим, проверяется и строго контролируется, сотрудничает с профессиональной командой логистики и, наконец, доставляется клиентам безопасным и своевременным образом. Ниже мы представляем процесс изготовления деревянных стульев с крестообразной спинкой:

Мы придерживаемся концепции качества в первую очередь, клиенты в первую очередь, так что каждый стул с перекрестными спинками оптом, который мы производим, проверяется и строго контролируется, сотрудничает с профессиональной командой логистики и, наконец, доставляется клиентам безопасным и своевременным образом. Ниже мы представляем процесс изготовления деревянных стульев с крестообразной спинкой:

[su_youtube url=»https://www.youtube.com/watch?v=gYvBe7U47a8″]

Шаг 1. X Выбор материала спинки стула.

Для оптовых обеденных стульев с перекрестной спинкой у нас есть два разных типа материалов, таких как дубовый стул с перекрестной спинкой и стул с перекрестной спинкой из бука, в соответствии с фактическими требованиями клиентов. Мы предпочитаем материалы без узлов и трещин, широко известные как анисовые материалы. После того, как мы закупаем анисовый материал, мы режем и выбираем материал в соответствии с размером нашей фабрики по производству деревянных стульев с крестообразной спинкой. Кроме того, мы напрямую покупаем полуфабрикаты, которые были вырезаны и сформированы, и покупаем их в соответствии с конкретным размером, который мы предоставляем поставщику.

Кроме того, мы напрямую покупаем полуфабрикаты, которые были вырезаны и сформированы, и покупаем их в соответствии с конкретным размером, который мы предоставляем поставщику.

Этап 2. Процесс резки

Мы нарезаем различные пластины на соответствующие размеры, чтобы облегчить последующую переработку в соответствующие аксессуары. Длинные части будут вырезаны, чтобы сделать задние ножки свадебных стульев с крестообразной спинкой. Для особо тонких листов он будет перерабатываться в деревянные поперечные сечения. Некоторые особенно маленькие деревянные блоки будут размещены по четырем углам сиденья.

Этап 3. Предварительная обработка

Предварительная обработка сосредоточена на передней и задней опорах и прототипе дока. Двумя важными компонентами стула из гнутого дерева с поперечной спинкой являются задние ножки и задняя док-станция. У нас строгие производственные процессы. Затем внутри машины производятся круглые стержни для легкой варки и гибки. X задняя часть стула обычно имеет два типа изогнутой цельной древесины и цельную древесину.

X задняя часть стула обычно имеет два типа изогнутой цельной древесины и цельную древесину.

Шаг 4. Приготовление при высокой температуре

Процесс изготовления изгиба деревянной крестообразной ножки спинки стула и стыковки спинки деревянного стула практически одинаков. Сначала необходимо варить при высокой температуре, чтобы за короткое время древесина стала мягкой и пригодной для изгиба. Как правило, время приготовления составляет более 20 минут.

Этап 5. Гибка и сушка абразивного инструмента

Наши мастера положат размягченную деревянную палочку на специальную металлическую форму, закрепят металлическими замками по степени кривизны и поместят в высокотемпературную печь. в течение примерно 72 часов, так что это будет непросто после того, как древесина станет необходимой степени отскока.

Шаг 6. Скульптура

Официальный запуск терминальной машины обработки, лепки, в соответствии с задней частью человеческого тела. Деревянная док-станция для спинки стула. Машина гравируется за один раз, и данные, собранные станком с ЧПУ, делают все доки одинакового размера.

Деревянная док-станция для спинки стула. Машина гравируется за один раз, и данные, собранные станком с ЧПУ, делают все доки одинакового размера.

Шаг 7. Обработка поперечной спинки сиденья и тип сиденья

Толщина пластины составляет от 3,0 до 3,5 см. Начальная обработка производится из массива дерева. Сиденье деревянных обеденных стульев с крестообразной спинкой делится на:

● a. Пластина сиденья холодного прессования: пластина сиденья полностью закрывает кольцо сиденья, а многослойная доска фиксируется на кольце сиденья гвоздями, клеем и прижимается холодным прессом в течение более 12 часов, чтобы полностью сформировать и зафиксировать ее.

● б. Встроенный тип: поверхность сиденья инкрустирована на внутреннем кольце сиденья, а между сиденьем и поверхностью сиденья есть украшение. Ремесленное шитье. В настоящее время доля стиля сиденья в нашем заказе превышает 60%.

● c. Полое: это сиденье является полым и подходит для сидений из ротанга или других подушек с мягкой поверхностью. Преимущество в том, что подушки можно менять местами.

Преимущество в том, что подушки можно менять местами.

Шаг 8. Гибка скобы и материала

Чтобы укрепить конструкцию провинциального стула с крестообразной спинкой, мы используем четыре изгибающихся скобы для каждого стула. Как правило, существует два вида материалов для гибки скоб. Одна вырезана из сформированных в свое время многослойных досок, а другая мягкая и жесткая. Моринга производится путем нагревания и варки, формовки и сушки абразивных инструментов. Эти два материала могут быть выбраны и использованы в соответствии с требованиями заказчика.

Этап 9. Сверление и сборка

У нас есть штатный опытный технический работник, отвечающий за штамповку и сборку. До и после сборки мы должны провести контрольное сравнение передних и задних ножек. Сравнение экранирования в основном фокусируется на угле и материале. Для сборки выбирается пара с одинаковым углом. Обеденный стул с x-образной спинкой, будь то угол подъема стула или расстояние между ножками, является более стандартным и более удобным для сидения.

Шаг 10. Выровняйте четыре ноги.

В процессе выравнивания мы используем два процесса: машинный и ручной. Эти процессы помогают выровнять четыре ножки кресла с x-образной спинкой, чтобы сделать кресло более устойчивым и безопасным после приземления.

Этап 11. Ремонт стула из белой щетины Полировка

После сборки стул из белой щетины отправится в специальную зону ремонта и шлифования для первого ручного шлифования и технологического ремонта. Трещины или небольшие дефекты мы по-прежнему используем для ремонта древесной муки и клея, поэтому отремонтированная древесина становится идеальной, как прежде, и более прочной. Габаритный стул должен быть тщательно отполирован.

Этап 12. Покраска нижней части грунтовкой Протрите краской или распылите краску

В настоящее время деревянные стулья с крестообразными спинками для продажи окрашены распылением и наполовину окрашены. Аэрозольная краска покроет деревянную текстуру, а цвет в основном на деревянной текстуре. Вы можете увидеть текстуру оригинального дерева. Чтобы сохранить естественный цвет, мы обычно натираем краску дважды, а затем снова распыляем лак.

Аэрозольная краска покроет деревянную текстуру, а цвет в основном на деревянной текстуре. Вы можете увидеть текстуру оригинального дерева. Чтобы сохранить естественный цвет, мы обычно натираем краску дважды, а затем снова распыляем лак.

Этап 13. Вторичная полировка

Как и другие свадебные стулья, такие как деревянные стулья Chiavari, после первой окраски распылением опытные шлифовщики полируют стулья.

Этап 14. Вторая грунтовка

На этом этапе мы проведем распыление или втирание второй грунтовки. Это то же самое, что и первая грунтовка, и толщина краски такая же, как и у первой. После того, как вторая грунтовка подождет, пока она высохнет, мы снова отшлифуем ее, чтобы убедиться, что поверхностная окраска легко наносится и очищается.

Этап 15. Напыление и сушка верхнего слоя

Далее у нас будет поверхность краски дважды. После того, как краска на поверхности полностью высохнет, мы можем подготовиться к следующему шагу.