Окалина, дефекты травления металла и зачем нужен ингибитор

В процессе производства горячекатаных полос, на поверхности металла всегда образуется слой окалины, которую удаляют с поверхности стали травлением в водных растворах кислот. Травление металла – это процесс удаления окислов с поверхности металла, который производится в растворе соляной или серной кислоты. Однако, не следует забывать, что раствор соляной кислоты активен по отношению не только к окалине, но и к железу, особенно в присутствии его хлоридов. В связи с этим, во время травления стали происходит не только растворение железной окалины, находящейся на поверхности стальной полосы, но и частичное растворение железной основы.

Растворение железной основы приводит к изменению физико-химических свойств металла, дополнительной потере металла, нерациональному расходу кислоты, а также за счет включения в металл выделяющего водорода появлению хрупкости. Кроме того, из-за неодинаковой толщины слоя окалины по длине и ширине стальной полосы и различного ее фазового состава скорость травления неодинаковая.

Дефект «перетрав» представляет собой один из источников загрязнения поверхности металла на всех переделах, следующих за травлением, а также загрязнения эмульсии, применяемой на станах холодной прокатки. К появлению «перетрава» также приводит увеличение времени пребывания полосы в кислотных растворах (особенно при травлении труднотравимых сталей) , что часто вызывает перетравливание отдельных ее участков.

Поэтому, при травлении черных металлов для уменьшения «перетрава», ослабления процесса наводораживания металла, и исключения травления железной основы используют защитные средства, называемые ингибиторами травления.

Ингибиторы для травления металла мало влияют на скорость растворения окалины, но способствуют замедлению или прекращению реакции растворения железа стальной основы.

Принцип действия ингибитора для травления стальной полосы основан на образовании тонкого мономолекулярного слоя на поверхности освобожденной от окалины полосы. Данный слой является границей фазового раздела между металлом и кислотой, и препятствует протеканию реакции растворения металлической основы и при этом достаточно легко удаляется при промывке стальной полосы.

Таким образом, ингибиторы травления предохраняют поверхность металла от получения «перетрава», особенно травлении с низкой скоростью, и улучшают чистоту поверхности как травленого металла, так и металла после холодной прокатки.

Улучшение чистоты металлической поверхности связывают с тем, что появление различного рода пятен на поверхности готового листа тесно связанно с загрязнениями поверхности металла на всех переделах его производства. Во время прокатки шлам и другие продукты травления, не удаленные с поверхности, вместе со технологической смазкой попадают в очаг деформации. Под влиянием давления, температуры и трения загрязнения частично разрушаются и в некоторой степени коксуются. Это приводит к образованию на поверхности полосы углеродистых пятен, и повышенной загрязненности поверхности.

Таким образом, применение ингибитора травления позволяет:

— уменьшить расход металла,

— снизить вероятность образования дефекта «перетрав»,

— уменьшить расход кислоты на травление,

— улучшить чистоту и качество поверхности металла,

— снизить загрязненность прокатной эмульсии.

Рекомендуем ознакомиться со статьями:

- Методика проведения опытно-промышленных испытаний ингибитора травления металла

- Окалина железа на горячекатаной полосе металла

- Оценка эффективности применения ингибитора травления (видео)

- Травление металла

- Дефект металла «Раковины от окалины»

Правка. Способы, инструмент для правки.Холодная и горячая правка металла. — Справочная информация

Способы, инструмент для правки.Холодная и горячая правка металла. — Справочная информация

Правка. Способы, инструмент для правки

Детали и заготовки из полосового, пруткового или листового материала могут быть погнутыми, кривыми, покоробленными или иметь выпучивания, волнистость и т.п.

Слесарная операция, называемая правкой, позволяет придать заготовкам или деталям правильную геометрическую форму, в соответствии с требованиями чертежей или функциональным назначением.

Правку деталей и заготовок производят в холодном или в нагретом состоянии. В последнем случае допускается стальные заготовки и детали нагревать до температуры 1100–850 °С, а дюралюминиевые – до 470–350 °С.

Правка металла может быть ручной и машинной (на правильных валках, прессах и всякого рода приспособлениях).

При выборе способа правки учитывают характер материала, размер детали (заготовки) и величину прогиба.

1. Оснастка для правкиРучная правка листового металла и заготовок из него производится молотками на правильных плитах и специальных рихтовальных бабках.

Правильные плиты (рис. 1, а) могут быть из серого чугуна сплошной конструкции или с ребрами или стальными (рис. 1, б).

Рис. 1. Правильная плита: а – чугунная; б – стальная

Рабочая поверхность плиты должна быть ровной и чистой. Плита должна быть массивной, тяжелой и достаточно устойчивой, чтобы при ударах молотка не было никаких сотрясений.

Плиты устанавливают на металлических или деревянных подставках, которые могут обеспечить кроме устойчивости и необходимую горизонтальность.

Вокруг плиты должно быть достаточно места, чтобы можно было свободно работать.

Рихтовальные бабки (рис. 2, а) изготовляют из стали с термической обработкой. Рабочая поверхность бабки может быть цилиндрической или сферической радиусом 150–200 мм. В качестве рихтовальной бабки для правки хорошо себя зарекомендовал рельс длиной 0,5–1 м. Рельс обладает хорошей устойчивостью, мало подвижен при ударах молотка, не оставляет следов от молотка, не деформируется и удобен для перемещения по плите.

Рис. 2. Инструмент для правки металла: а – рихтовальные бабки; б – молоток

При ручной правке лучше использовать молотки с круглым, а не квадратным бойком, так как углами квадратного бойка можно повредить поверхность выпрямляемого листа. Молоток для правки должен обладать гладкой и хорошо отшлифованной поверхностью бойка (рис. 2, б).

Для правки деталей с окончательно обработанной поверхностью, а также тонких стальных изделий или заготовок из цветных металлов и сплавов применяют молотки из мягких материалов – медные, латунные, свинцовые, деревянные.

При правке особо тонкого металла пользуются металлическими и деревянными брусками – гладилками.

Правку деталей с обработанной поверхностью стальным молотком следует проводить, используя прокладку из мягкого металла.

Для правки тонкого листового и полосового металла служат также металлические и деревянные гладилки и бруски.

2. Основные приемы правки металла вручнуюПоступающие на слесарную обработку заготовки могут быть деформированы и нуждаются в правке, иногда говорят, в рихтовке. Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Заготовка из листового проката может быть деформирована во время погрузочных работ и транспортировки или деформация может возникнуть в результате остаточных напряжений после механической или термической обработки и др. Волнистая поверхность заготовки из листа может образоваться в результате наличия сжатых волокон, остаточных напряжений на одной из поверхностей листа, что определяет направление вогнутости; изгиб по длине в плоскости; изгиб на ребро свидетельствует о том, что край заготовки, куда направлена изогнутость, сжат или деформирован больше противоположного; если у заготовки деформация в виде спирали, то это свидетельствует о том, что у заготовки края более вытянуты, чем осевая линия, и т.д.

Выяснить причину деформации заготовки необходимо для принятия решения о методе ее правки, рихтовки.

Правка полосового материала по плоскости производится в следующей последовательности. Искривленною полосу кладут на плиту и, придерживая ее левой рукой, по выпуклым местам полосы наносят удары молотком, при этом удары наносят сначала по краям выпуклости широкой стороны и постепенно приближаются к середине выпуклости, поворачивая по мере необходимости полосу с одной стороны на другую. Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Сила удара регулируется в зависимости от размеров полосы и степени искривления.

Молоток при правке держат за конец рукоятки, несильно зажимая ее в руке. При ударе молоток нужно опускать на лист вертикально всей площадью бойка. В момент удара молоток будет обязательно отскакивать. Этим движением следует научиться управлять так, чтобы отскакивание молотка от листа вверх было направлено по вертикали к плите.

Результаты правки (прямолинейность заготовки) оценивают на глаз или же на правильной плите с помощью линейки.

Выправив широкую сторону заготовки, приступают к правке ребер. После одного-двух ударов полосу поворачивают с одного ребра на другое.

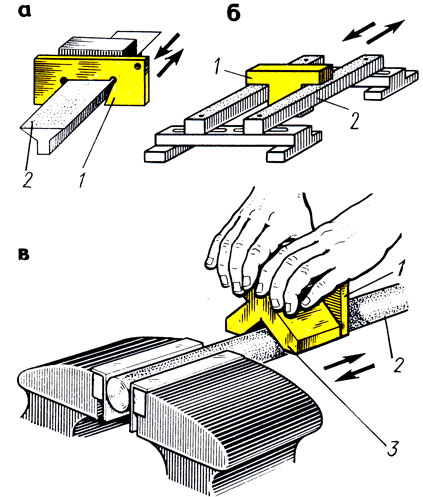

При правке полосы, изогнутой на ребро, удары наносят по широкой плоскости. Прижав левой рукой полосу к плите, наносят удары молотком по всей длине полосы, постепенно переходя от нижней кромки к верхней. На рис. 3 указана стрелками схема направлений и последовательности ударов при правке изогнутости заготовки на ребро.

Рис. 3. Схема правки изогнутости заготовки на ребро

У нижней кромки наносят сильные удары, а по мере приближения к верхней силу ударов уменьшают, но увеличивают их частоту. При таком способе правки нижняя кромка постепенно вытягивается больше, чем верхняя, и полоса выравнивается. Правку прекращают, когда верхняя и нижняя кромки становятся прямолинейными.

Правку изогнутого листа, имеющего поперечные волны – волнистость, выполняют на правильной плите, придерживая его одной рукой, а другой – наносят легкие удары молотком по выступающим частям листа вдоль поперечных волн. Сначала правят лист с одной стороны, а затем его переворачивают и правят с другой стороны.

При наличии выпуклости в середине заготовки ее кладут на плиту и выпуклости обводят мелом. Затем наносят частые удары молотком от края листа по направлению к выпуклости. По мере приближения к выпуклости удары молотком следует делать чаще и слабее. Если на заготовке имеется волнистость по краям, то удары молотком наносят по направлению от середины заготовки к ее краям.

После устранения выпуклостей и волнистости лист переворачивают и легкими ударами молотка окончательно восстанавливают его прямолинейность.

В процессе правки нужно следить за тем, чтобы на поверхности листа не оставались следы от ударов молотком. Эту работу удобно выполнять, перемещая заготовку вдоль рихтовальной бабки или по поверхности рельса, на котором производится правка.

При правке тонкого листового материала пользуются легкими деревянными, медными, латунными или свинцовыми молотками. Приемы правки такие же, как и стальными молотками.

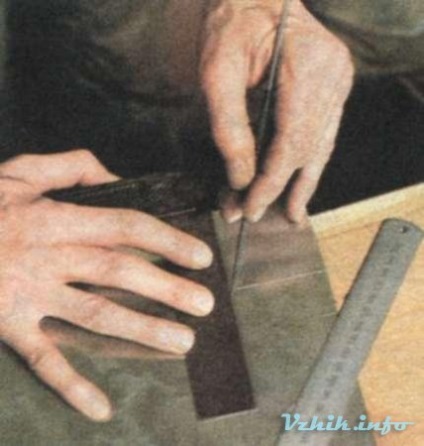

Правку весьма тонкого листового материала осуществляют на чистой, ровной (без забоин и других неровностей) поверхности скольжением без особой нагрузки металлических или деревянных брусков-гладилок, имеющих ровную и гладкую поверхность. При правке лист периодически переворачивают.

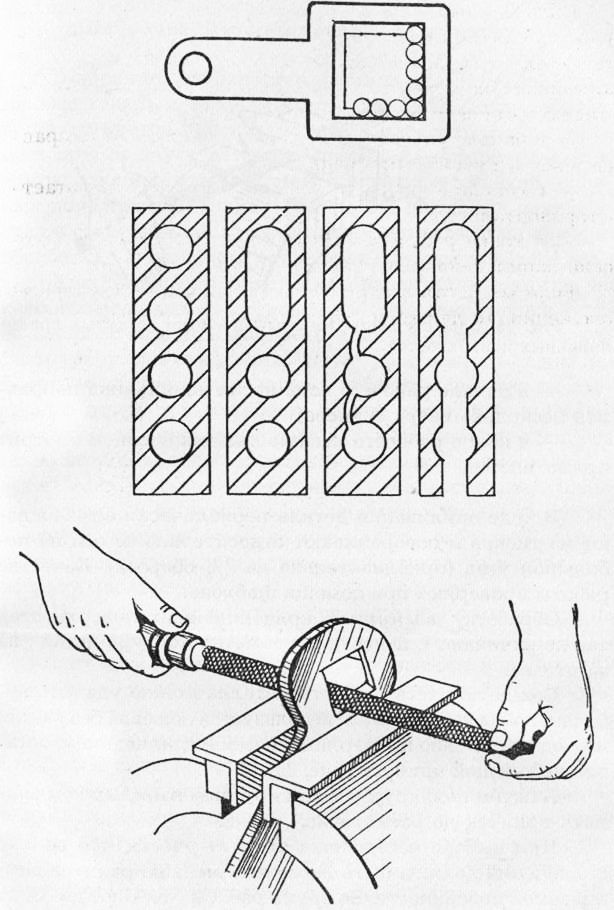

3. Правка листового металла на вальцахДля правки деталей из листового металла могут быть также использованы вальцы.

В ручных вальцах правят обычно заготовки из листа толщиной до 3 мм. Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Валки 1 и 3 расположены один над другим (рис. 4), и в зависимости от толщины заготовки 2 их можно удалять друг от друга или сближать между собой. Также может быть поднят или опущен расположенный сзади третий валок 4. Валки должны быть отрегулированы так, чтобы они не были сильно прижаты друг к другу.

Рис. 4. Схема работы ручных вальцов

Заготовку (лист или полосу) устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками.

Часто для полного устранения выпуклостей и вмятин заготовки приходится пропускать между валками несколько раз. Заготовки толщиной 3–6 мм правят на вальцах с электроприводом.

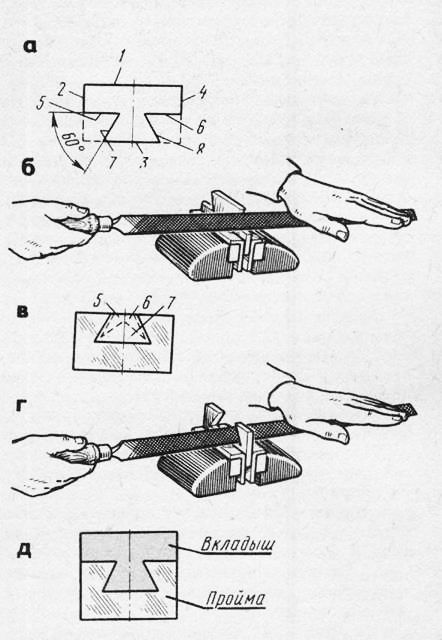

4. Правка закаленных деталейЗакаленные детали выправляют носиком молотка (рис. 5). Деталь при этом лучше располагать не на плоской плите, а на рихтовальной бабке, имеющей гладкую поверхность. Удары при правке наносят не по выпуклой, а по вогнутой стороне детали.

Рис. 5. Правка закаленных деталей

При правке закаленную полосу (линейку и пр. ) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

) кладут на рихтовальную бабку выпуклостью вниз, носиком молотка наносят не сильные, но частые удары по впадине, начиная с ее середины и постепенно переходя к краям; затем, перехватив левой рукой деталь за второй конец, производят правку другой ее части. В процессе правки периодически проверяют стрелу прогиба детали.

Удары молотком должны быть не сильными, чтобы не сломать деталь.

5. Правка прутков и валовКороткие прутки диаметром до 12 мм правят на рихтовальной бабке в виде бруска или рельса на правильной плите, нанося молотком удары по выпуклостям и искривленным местам. Искривления малого радиуса правят поперек бруска, а большого – вдоль, добиваясь уменьшения кривизны. В положении равновесия пруток на бруске в свободном состоянии наружной поверхностью будет указывать на выпуклость. После устранения заметных выпуклостей добиваются прямолинейности прутка правкой на плите, нанося легкие удары по всей его длине и одновременно поворачивая его левой рукой. Выпрямленный пруток свободно перекатывается по поверхности правильной плиты.

Правка прутков и валов диаметром свыше 12 до 30 мм осуществляется на призмах и ручных прессах. Перед правкой при перекатывании прутка по плите отмечают мелом выпуклые места, которые отрываются от плиты. При ручной правке пруток устанавливают на призмы выпуклым местом вверх так, чтобы призмы отстояли от отметки на расстоянии 50-100 мм и наносят удары по выпуклому месту молотком со вставками из мягкого металла (меди, свинца). Если правку производят стальным молотком, то применяют подкладки из мягких металлов. Стрелу прогиба контролируют при перекатывании прутка по плите.

На ручных прессах (рис. 6) производят правку валов с контролем величины прогиба. При правке валов производят проверку и исправление центровых гнезд.

Рис. 6. Оборудование для правки деталей типа валов: а – скоба-пресс; б – ручной винтовой пресс

После этого вал ставят в центре приспособления для измерения величины (стрелы) прогиба. Значение стрелы прогиба определяют как половину величины биения вала, показываемого индикатором.

Для правки вал 4 (рис. 7) ставят на призмы или опоры 5 винтового или гидравлического пресса выпуклой стороной кверху и перегибают нажимом винта или штока 3 пресса через мягкую прокладку 2 так, чтобы обратная стрела прогиба f1 была в 10–15 раз больше того прогиба f, который имел вал до правки. Точность правки контролируют индикатором 1.

Рис. 7. Схемы холодной правки вала: а – монтажная; б – расчетная; 1 – индикатор; 2 – прокладка; 3 – шток пресса; 4 – вал; 5 – опора

Распространен также метод двойной правки валов, применение которого значительно увеличивает сопротивляемость выправленного вала повторным деформациям. Двойную правку выполняют следующим образом.

Подлежащий правке вал устанавливают на призмах (рис. 8) выпуклостью вверх и плавно нажимают на него винтом или штоком пресса. Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на ту же величину. Затем указанная операция повторяется, но уже с таким усилием нажима, чтобы вал оказался выправленным. Для повышения устойчивости формы детали и снятия внутренних напряжений, возникающих в результате правки, производят отпуск при 400–450° С в течение 0,5–1 ч. Продолжительность нагрева устанавливается в зависимости от размеров детали.

Для повышения устойчивости формы детали и снятия внутренних напряжений, возникающих в результате правки, производят отпуск при 400–450° С в течение 0,5–1 ч. Продолжительность нагрева устанавливается в зависимости от размеров детали.

Рис. 8. Схема двойной правки вала: а – первая правка вала; б – форма вала после первой правки; в – вторая правка вала; г – вал после второй правки

Часто для этой цели при холодной правке валов, тяг и других деталей применяют наклеп вогнутой поверхности в положении, при котором выпрямляемая деталь прогнута винтом или штоком пресса в направлении, обратном изгибу. Легкие удары молотком по выпуклой стороне детали через медную прокладку вызывают растяжение волокон на этой стороне вала. После небольшой выдержки усилие от прогиба винтом или штоком пресса снимают и вал подвергают проверке.

Правка наклепом может производиться также следующим образом. Изогнутый вал укладывают на жесткую ровную плиту прогибом вниз (рис. 9). Затем молотком наносят частые легкие удары по поверхности вала до устранения просвета между его поверхностью и плитой.

Рис. 9. Правка вала наклепом: а – момент правки; б – выправленный вал

После этого вал проверяют на биение индикатором или рейсмусом. Термическая обработка вала после правки не требуется. Наклепом чаще всего правят валы, имеющие шпоночный паз по всей длине. Если такой вал выгнут в сторону шпоночного паза, то его проще всего выправить путем наклепа дна шпоночного паза в наиболее вогнутой точке. Наклеп производят нанесением легких ударов молотком по закаленной пластинке, которую постепенно перемещают по дну паза.

Стальные детали при температуре ниже 0° С править холодным способом не следует, так как это может привести к их поломке.

Правку горячим способом при ремонте применяют реже, так как этой операции обычно приходится подвергать полностью обработанные детали, подогрев которых может вызвать окисление поверхности и деформацию детали.

При невозможности выправить деталь в холодном состоянии ее подогревают до температуры ковки. Править при температуре 150–450° С не рекомендуется; в этом интервале температур в стальной детали могут образоваться трещины.

Горячий способ относительно чаще применяется для правки валов большого диаметра. Обычно при этом деталь подвергают местному нагреву пламенем газовой горелки при круговом вращении вала. Нагретый вал выправляют изгибанием домкратом, прессом или быстрым охлаждением небольшой площади на выпуклой стороне. В результате одностороннего охлаждения вал стремится перегнуться в противоположную сторону. Для проведения этого процесса нагретую поверхность быстро укрывают асбестом, оставляя открытым лишь место охлаждения. Вал располагают таким образом, чтобы охлаждаемое место было обращено вниз, после чего снизу подают охлаждающую воду.

Для листового металла можно использовать также метод газопламенной правки. По этому методу на отмеченные места, подлежащие выпрямлению, направляют струю пламени газовой горелки, нагревая неровности до красно-вишневого цвета (600–700° С). Нагретый металл расширяется, а затем при остывании под влиянием сил сжатия выпрямляется. Этим методом, ускоряющим процесс правки, можно править также валы, оси, трубы, уголки.

https://extxe.com/19…nt-dlja-pravki/

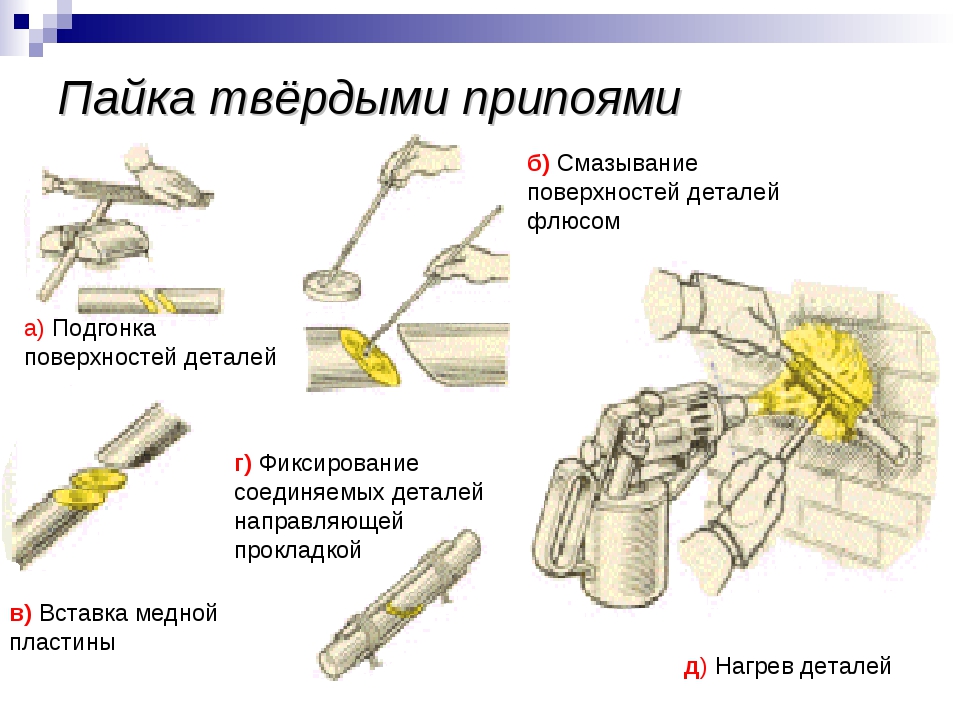

Ремонт деталей с растянутыми поверхностями металла

Глубокие вмятины, образовавшиеся в результате значительных местных деформаций, имеют растянутую поверхность металла. В результате этого при правке вмятины образуются неровности металла — выпучины. Выпучины могут также возникнуть из-за растяжения металла при неправильной выколотке или рихтовке.

Устраняют выпучины холодной или горячей правкой.

Холодную правку выполняют следующим образом.

При наличии на детали одной выпучины ее устраняют путем сгона за счет растяжки металла по концентрическим кругам или по радиусам от выпучины к неповрежденной части металла, силу ударов молотка следует увеличивать по мере удаления от границ выпучины.

Схема устранения выпучины при холодной правке показана на рисунке. Кружками обозначены места нанесения ударов молотком, а стрелками — направление правки.

Рис. Схема устранения выпучины при холодной правке

При наличии на детали нескольких находящихся рядом выпучин вначале необходимо растянуть участок поверхности между ними, сводя все выпучины в одну, а затем (в зависимости от формы образовавшейся выпучины) определить места дальнейшей растяжки и произвести окончательную правку поврежденного участка.

Для ускорения правки глубоких выпучин с большим растяжением металла допускается просверлить выпучину в нескольких местах, произвести правку поврежденного участка, после чего заварить просверленные отверстия и зачистить места сварки.

Отремонтированный холодной правкой участок детали становится более выпуклым по сравнению с нормальной его формой, но имеет правильные очертания кривизны.

Вместе с тем этот способ устранения вмятин трудоемкий, сильно растягивает и упрочняет металл (в результате наклепа), что отрицательно влияет на его пластические свойства. Поэтому применяют холодную правку выпучин, как правило, для ремонта незначительно растянутых участков детали.

Горячую правку выпучин выполняют двумя способами:

- стягиванием металла с помощью нагрева

- стягиванием металла с помощью нагрева и осаживания

Для стягивания металла с помощью нагрева необходимо нагреть выпучину пламенем газовой горелки до вишнево-красного цвета. Размер нагретого участка не должен превышать размера выпучины. При этом в разогретом пятне металла возникают напряжения сжатия, действующие по всем направлениям, что приводит к посадке металла и правке выпучины. Кроме сплошного нагрева можно применять нагрев выпучины кольцами или полосами. Видимая ширина зоны нагрева колец в этом случае должна быть 10…12 мм, а полосы (одна или две) должны проходить через центр выпучины. Если после первого нагрева неровность металла не удается полностью устранить, производят повторный нагрев выпучины в последовательности, показанной на рисунке.

Размер нагретого участка не должен превышать размера выпучины. При этом в разогретом пятне металла возникают напряжения сжатия, действующие по всем направлениям, что приводит к посадке металла и правке выпучины. Кроме сплошного нагрева можно применять нагрев выпучины кольцами или полосами. Видимая ширина зоны нагрева колец в этом случае должна быть 10…12 мм, а полосы (одна или две) должны проходить через центр выпучины. Если после первого нагрева неровность металла не удается полностью устранить, производят повторный нагрев выпучины в последовательности, показанной на рисунке.

Рис. Последовательность повторного нагрева поверхности выпучины при стягивании

Для стягивания металла с помощью нагрева и осаживания необходимо нагреть пламенем газовой горелки до вишнево-красного цвета самый высокий участок выпучины и осадить его с помощью плоской поддержки и киянки. Нагревая и осаживая остальные участки выпучины в последовательности, показанной на рисунке, окончательно выравнивают поврежденный участок детали.

Процесс стягивания следует проводить осторожно, чтобы не осадить металл слишком сильно, так как небрежное и неправильное стягивание приводит к появлению больших напряжений в металле, чрезмерному изменению толщины листового материала и усложняет последующую рихтовку детали.

Рис. Стягивание металла с помощью нагрева и осаживания: А — направление ударов киянки; Б — место нагрева

Растянутые участки металла чаще всего встречаются на крыльях автомобиля (бортах крыльев), имеющих аварийные повреждения.

Растянутый борт крыла ремонтируют одним из следующих способов:

- набором складок гофра с последующим их осаживанием в холодном состоянии, если борт не глубокий и не сильно растянут;

- набором складок гофра с последующим их осаживанием в нагретом состоянии, если борт глубокий и сильно растянут;

- вырезкой лишнего металла из борта.

При ремонте осаживанием в холодном состоянии работу следует выполнять в такой последовательности:

- наметить мелом по шаблону растянутый участок крыла;

- сжать крыло до образования на растянутом участке V-образной складки гофра и получения правильной формы крыла, для облегчения образования складки борт на растянутом участке оттянуть рукой;

- продолжая сжимать крыло, наносить удары вытяжным молотком или киянкой по складке гофра, постепенно уменьшая нажатие.

Удары молотка или киянки сжимают растянутый участок борта, и, если растяжение небольшое, крыло в этом месте принимает правильную форму.

Удары молотка или киянки сжимают растянутый участок борта, и, если растяжение небольшое, крыло в этом месте принимает правильную форму.

Таким же способом стягивают остальные растянутые участки до получения правильной формы крыла.

Последовательность работ при ремонте осаживанием с нагревом та же, что и при ремонте осаживанием в холодном состоянии. Складку гофра в этом случае следует нагревать пламенем газовой горелки до вишнево-красного цвета, а осадку производить вытяжным молотком с помощью подставленной под складку поддержки. Нажим на крыло при осадке гофра должен быть таким, чтобы не позволить гофру свободно распрямиться и чтобы в месте гофра не образовалась загнутая складка. Если одного нагрева и осаживания гофра будет недостаточно, операцию повторять до тех пор, пока форма борта не станет правильной.

Контроль правки гофров в холодном и нагретом состоянии осуществлять с помощью шаблонов.

Ремонт крыла вырезкой лишнего металла из борта выполняют в следующем порядке:

- наметить мелом по шаблону растянутый участок крыла;

- сжать крыло до образования на растянутом участке V-образной складки гофра и получения;

- разрезать ножовкой складку от складки;

- выровнять борт в месте разреза, определить границы лишнего металла и вырезать его ножовкой;

- подровнять место выреза;

- подготовить поверхность к сварке;

- сварить кромки сплошным швом;

- зачистить сварной шов с лицевой стороны заподлицо с поверхностью крыла;

- упрочнить сварной шов и околошовную зону;

- выправить оставшиеся неровности.

Рис. Ремонт растянутого борта крыла (стрелками показано направление сжатия крыла): 1 — контур растянутого крыла; 2 — место растяжения; 3 — контур исправленного крыла; 4 — гофр; 5 — место разреза гофра; 6 — граница лишнего металла

Растягивать борт крыла (если он стянут) можно в холодном состоянии или с нагревом в зависимости от величины деформации.

Этот процесс противоположен процессу стягивания. Нагретый до вишнево-красного цвета стянутый участок легко поддается растягивающему усилию.

Подготовка стыков для оштукатуривания

Ремонтно — отделочные работы

Подготовка стальных балок- Железобетонная плита.

- Балка.

- Проволока

- Хомут.

Затягивание стыков разнородных поверхностей. При высыхании штукатурки на стыкуемых поверхностях, выполненных из разных материалов, например из бетона и дерева, образуются трещины. Происходят это потому, что штукатурка, нанесенная на разнородные материалы, высыхает не в одно и то же время. Во избежание появления трещин стыки затягивают сеткой с ячейками от 10 Х 10 до З0 Х З0 мм. Тканую сетку нарезаю ножницами на полоски разной ширины, но так, чтобы они заходили по обе стороны стыка не менее чем на 40 — 5О мм. Плетеную сетку расплетают, для чего один крючок проволоки разгибают, захватывают его клещами и вытаскивают. Плетеную сетку можно разрезать только по ширине. Прибивать сетку к поверхности рекомендуется до набивания драни. Крепят сетку толстыми и короткими кровельными гвоздям. Гвозди забивают на 20 — 30 мм от краев сетки на расстоянии 200 — 250 мм один от другого.

Во избежание появления трещин стыки затягивают сеткой с ячейками от 10 Х 10 до З0 Х З0 мм. Тканую сетку нарезаю ножницами на полоски разной ширины, но так, чтобы они заходили по обе стороны стыка не менее чем на 40 — 5О мм. Плетеную сетку расплетают, для чего один крючок проволоки разгибают, захватывают его клещами и вытаскивают. Плетеную сетку можно разрезать только по ширине. Прибивать сетку к поверхности рекомендуется до набивания драни. Крепят сетку толстыми и короткими кровельными гвоздям. Гвозди забивают на 20 — 30 мм от краев сетки на расстоянии 200 — 250 мм один от другого.

Подготовка стыков, каналов железобетонных плит, стальных балок для оштукатуривания.

Подготовка сборных железобетонных плит, стальных балок. Сборные железобетонные плиты перекрытия имеют гладкую поверхность, однако на них есть наплывы, бугорки. Их необходимо срубить или зашлифовать наждачным кругом. Особенно тщательно надо подготовить кромки плит в месте их примыкания друг к другу.

Стальные балки перед укладкой обматывают или оплетают проволокой или затягивают сеткой. Если эта работа не сделана до укладки балок, то ее можно выполнить после этой операции, но до укладки плит. Расстояние между витками проволоки должно быть не более 50 мм. Если оштукатуривается нижняя часть балки,то под проволоку или сетку для образования зазора подкладывают 2-3 прутка арматуры толщиной 4 — 5 мм. В тех случаях когда на нижнюю полку балки уложен деревянный накат, а полка должна быт оштукатурена, по краям балки в накат забивают гвозди, оплетают их проволокой или натягивают сетку. Для образованна зазора снизу полки также подкладывают два, три прутка арматурной проволоки.

Если эта работа не сделана до укладки балок, то ее можно выполнить после этой операции, но до укладки плит. Расстояние между витками проволоки должно быть не более 50 мм. Если оштукатуривается нижняя часть балки,то под проволоку или сетку для образования зазора подкладывают 2-3 прутка арматуры толщиной 4 — 5 мм. В тех случаях когда на нижнюю полку балки уложен деревянный накат, а полка должна быт оштукатурена, по краям балки в накат забивают гвозди, оплетают их проволокой или натягивают сетку. Для образованна зазора снизу полки также подкладывают два, три прутка арматурной проволоки.

Когда деревянный накат уложен заподлицо с нижней полкой, при набивке драни полку рекомендуется закрыть простильным и выходными рядами. Дрань прибивают гвоздями у самой кромки балки. Иногда полку металлической балки закрывают изоляционными материалами и после этот подбивают дрань.

Если на металлическую балку укладывают накат из сборных железобетонных плит и оштукатуривают только одну полку, то в щели между полкой и уложенными плитами забивают гвозди, оплетают их проволокой или затягивают полку сеткой, подложив или приварив под сетку кусочки арматуры.

До укладки железобетоннмх плит за полку балки рекомендуется зацепить металлические хомуты из арматурной поволоки и ударами молотка сжать их концы. Затем хомуты раздвигают по балке на расстояние 100 — 150 мм один от другого и оплетают проволокой или привязывают к ним сетку. Подготовка каналов. Трубы отопления, электропроводку, вентиляцию устанавливают в бороздах и каналах. После монтажных работ борозды и каналы закрывают гипсовыми или бетонными плитами или затягивают полосами сетки, которые на 100 — 150 мм шире борозды или канала. Сетку натягивают по каналу или борозде и прибивают по краям гвоздями (желательно кровельными). Гвозди вбивают в швы кладки. В бетонных поверхностях каналы и борозды рекомендуется заделывать плитами. Плиты, применяемые для заделки борозд и каналов, нарезают по размеру, устанавливают, примораживают гипсом и оштукатуривают.Уч.пособие Штукатурные работы. Шепелев.А.М.

Штукатурные работы. Шепелев.А.М

- Оглавление учебника. Штукатурные работы. Автор.

Шепелев.А.М.

Шепелев.А.М. - Классификация и основные части зданий.

- Отделочные и строительные работы.

- Охрана труда и противопожарные мероприятия на строительстве.

- Требования к лесам и стремянкам.

- Строительные леса.

- Люльки, подмости, стремянки.

- Инструменты штукатура.

- Инвентарь штукатура.

- Подготовка поверхностей стен предназначенным под оштукатуривание.

- Последовательность оштукатуривания различных зданий

- Набивка металлической сетки под толстые слои штукатурного раствора.

- Штукатурка деревянных стен. Подготовка к оштукатуриванию.

- Штукатурка стен. Подготовка каменных, кирпичных и бетонных поверхностей.

- Подготовка саманных, фибролитовых, камышитовых и соломитовых поверхностей.

- Подготовка стыков, каналов железобетонных плит, стальных балок для оштукатуривания.

- Устройство сетчато армированных конструкций под оштукатуривание.

- Техника безопасности. Штукатурные работы.

- Техника безопасности при проведении штукатурных работ.

- Организация штукатурных работ.

- Набрасывание штукатурки. Намазывание штукатурки.

- Штукатурка. Приготовление и нанесение штукатурных растворов.

- Нанесение простой и улучшенной штукатурки.

- Выполнение высококачественной штукатурки

- Накрывка, затирка, заглаживание штукатурки.

- Штукатурка лузгов, усенок и фасок.

- Штукатурка внутренних и наружных откосов.

- Штукатурка сграффито.

- Требования к качеству различных видов штукатурки.

- Дефекты штукатурки. Трещины, отслаивание, дутики.

- Водонепроницаемые штукатурные растворы

- Ремонтные работы на фасадах

- Ремонт поверхностей, отделанных обшивочными листами.

Трение и изнашивание поверхностей » Строительство домов, коттеджей своими руками. Объекты строительства

При решении комплексной проблемы — увеличения надежности машин — значительное место занимают вопросы трения и износа деталей. Они тесно связаны между собой и рассматриваются одновременно.

Они тесно связаны между собой и рассматриваются одновременно.

Трением называется явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения их поверхностей. Различают трения: движения, скольжения, качения, качения с проскальзыванием, жидкостное, граничное, без смазки и покоя.

Трение покоя представляет собой трение двух тел при предварительном смещении, а трение движения — трение двух тел, находящихся в относительном движении. Если скорости соприкасающихся тел в точках касания различны, возникает трение скольжения, если одинаковы — образуется трение качения. При одновременном качении и скольжении двух соприкасающихся тел возникает трение качения с проскальзыванием. Когда между относительно движущимися соприкасающимися телами имеется слой жидкости, появляется трение жидкостное; граничное трение двух твердых тел образуется при наличии на поверхности слоя жидкости, но не полностью их разделяющего. Трение без смазки возникает при отсутствии на поверхностях смазочного материала всех видов.

Поверхность деталей машины шероховата и волниста. Самые гладкие металлические поверхности имеют неровности высотой 0,05—0,10 мк. Наиболее грубые металлические поверхности, располагаемые на некоторой волнистой поверхности, имеют выступы высотой 100—200 мк.

Вследствие действия сил внешнего трения, а также других факторов, возникающих при взаимодействии деталей с внешней средой (например, при окислении поверхностных слоев металла кислородом воздуха, взаимодействии рабочих органов с обрабатываемой средой и т. п.), происходит изнашивание сопряженных деталей.

Изнашивание — это процесс постепенного разрушения изделия под воздействием внешних сил, трения и окружающей среды. Результатом изнашивания является износ, который проявляется в виде изменения свойств материала, формы и размеров детали.

Различают три основных вида изнашивания: механическое, молекулярно-механическое и коррозионно-механическое.

Механическое изнашивание — это процесс разрушения поверхностных слоев деталей упругими и пластическими деформациями. Они вызываются внешним механическим воздействием без существенных физико-химических изменений. Механическое изнашивание наблюдается при перемещении трущихся поверхностей с малыми скоростями и при удельных давлениях, превышающих предел текучести при отсутствии смазки и защитной пленки окислов.

Они вызываются внешним механическим воздействием без существенных физико-химических изменений. Механическое изнашивание наблюдается при перемещении трущихся поверхностей с малыми скоростями и при удельных давлениях, превышающих предел текучести при отсутствии смазки и защитной пленки окислов.

К механическому изнашиванию относят четыре его разновидности—абразивное, при пластической деформации, хрупком разрушении, кавитации. Абразивное изнашивание возникает при скольжении твердых абразивных частиц, которые внедряются в металл и срезают микростружку с истираемой поверхности. Возможно изнашивание твердыми выступающими частицами сопряженной поверхности, Интенсивность его зависит от твердости, геометрической формы и размеров истирающих частиц.

Изнашивание при пластическом деформировании происходит в процессе трения даже при небольших нагрузках, передаваемых сопряженной деталью или при контактных напряжениях, превышающих предел текучести материалов. В поверхностных слоях металл начинает течь, происходит сдвиг. Перемещение трущихся поверхностей приводит к упрочнению металла в местах схватывания и вырыванию менее прочного металла с образованием нароста, что вызывает быстрое изнашивание детали.

Перемещение трущихся поверхностей приводит к упрочнению металла в местах схватывания и вырыванию менее прочного металла с образованием нароста, что вызывает быстрое изнашивание детали.

Изнашивание при хрупком разрушении наблюдается, когда поверхностный слой одной из деталей в результате трения, сопровождающегося пластическими деформациями, интенсивно наклёпывается и становится хрупким. Хрупкий слой разрушается, обнажая лежащий под ним менее твердый слой металла. При трении качения, когда многократно повторяются высокие контактные напряжения, возникает усталость металла поверхностных слоев с последующим образованием микротрещин, а также единичных или групповых впадин. Такое изнашивание называется контактной усталостью или «питингом».

Изнашивание при кавитации сопровождается хрупким разрушением поверхности металла в результате местных гидравлических ударов, при многократном повторении которых возникают большие напряжения в поверхностном слое деталей. В результате кавитаионного воздействия на поверхности детали возникают глубокие ямы, каверны, которые разрастаются и могут приводить к аварийному разрушению машин.

Молекулярно-механическое изнашивание— процесс, обусловленный разрушением местных металлических связей на трущихся поверхностях и вырыванием из них частиц металла. При трении двух деталей возможно такое сближение молекул одного тела с молекулами другого, при котором начинают действовать молекулярные силы. В результате этого при скольжении наблюдается прилипание (схватывание частиц металла) одной поверхности к другой. Взаимодействие двух трущихся поверхностей имеет двойственную молекулярно-механическую природу. Молекулярное взаимодействие вызвано взаимным притяжением двух твердых тел, а механическое — их взаимным внедрением. Происходит вырывание частиц с поверхности одной детали и перенос металла на другую деталь, заедание сопряженных деталей. Схватывание металла приводит к образованию на одной поверхности углублений, а на другой выступов. При малой скорости скольжения частицы металла не разогреваются и не размягчаются, а получают наклеп. Если же скорости скольжения большие, налипшие частицы нагреваются и легко пластически деформируются, металл размазывается по поверхности.

Молекулярно-механическое изнашивание может протекать с различной интенсивностью. При этом возможны либо сравнительно медленные разрушения, либо образование задиров или глубинное вырывание значительных участков поверхности. Развитие схватывания в трущихся деталях вызывает большую скорость изнашивания (5—10 мк/ч и более), коэффициент трения резко возрастает и сокращается срок службы деталей. Этот вид изнашивания чаще всего наблюдается при высоких скоростях скольжения, значительных удельных давлениях в условиях недостаточной смазки, в результате чего происходит быстрое разрушение поверхности, что приводит к поломке детали и может вызвать аварию механизма. Коррозионно-механическое изнашивание — разрушение трущейся поверхности детали, обусловленное одновременно внешним механическим воздействием и интенсивным коррозионным процессом в поверхностных слоях металла детали. Этот вид изнашивания происходит в случае наличия агрессивной среды на поверхности трения.

При сочетании коррозионных воздействий различного характера с различными видами механического воздействия возможны следующие случаи коррозионно-механического изнашивания: разрушение под воздействием жидкой или газовой агрессивной среды; изнашивание, усиленное окислением атмосферы; разрушение при наличии вибрации; явление фреттинг-коррозии (контактной коррозии).

Наиболее распространено окисление металла кислородом атмосферного воздуха в процессе трения, сопровождающегося пластической деформацией поверхностных слоев. В результате на поверхности образуются крупные и твердые пленки окислов, которые разрушают новые слои металла. Продукты износа отделяются в виде порошка или частиц окислов, причем интенсивность процесса (0,1—0,5 мк/ч) по сравнению с другими его видами невелика. Однако при наличии явлений окислительного износа усиливается изнашивание деталей в результате механического воздействия сил трения. Этот вид изнашивания под воздействием кислорода, содержащегося в грунтах, характерен для рабочих органов землеройных машин, где он сопутствует механическому изнашиванию. Изнашивание может также происходить под действием жидкой агрессивной среды или вибрации. Этот процесс называется фреттинг-коррозия.

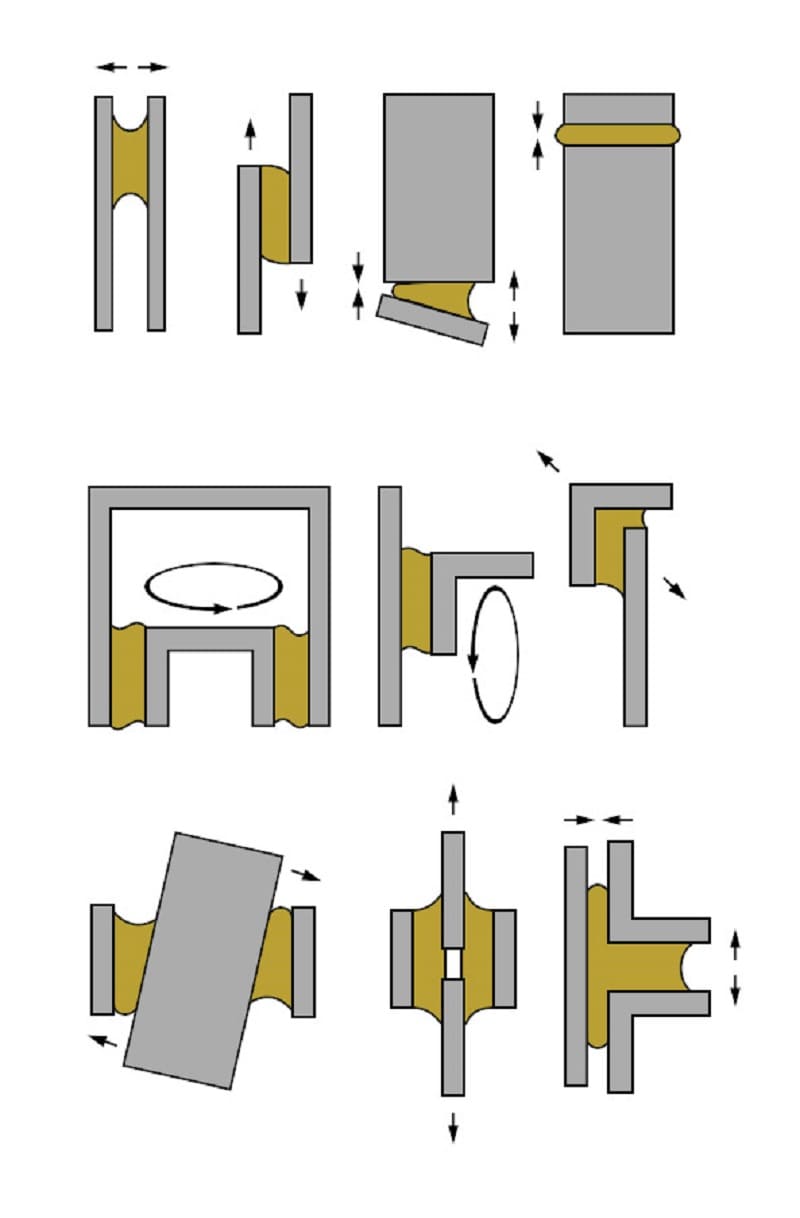

Процесс производства трубных фитингов для колен, тройников, заглушек и переходников

Существуют различные процессы производства трубных фитингов, которые используются для производства колен, тройников, переходников и других фитингов.

Фитинги производятся из бесшовных труб и из сварных труб с наполнителем (трубы ERW и EFW не могут использоваться для изготовления фитингов). Арматура большого диаметра изготавливается из плиты.

Для изготовления кованых фитингов используются различные методы, это разные типы процессов горячей и холодной штамповки.

- Эти методы:

- Метод горячей штамповки или экструзии

- Гидравлический метод выпуклости — холодная штамповка

- UO или метод одинарного сварного шва

- Монака или метод двойного сварного шва

- Метод глубокой вытяжки для крышек

- Метод развальцовки для заглушки концы

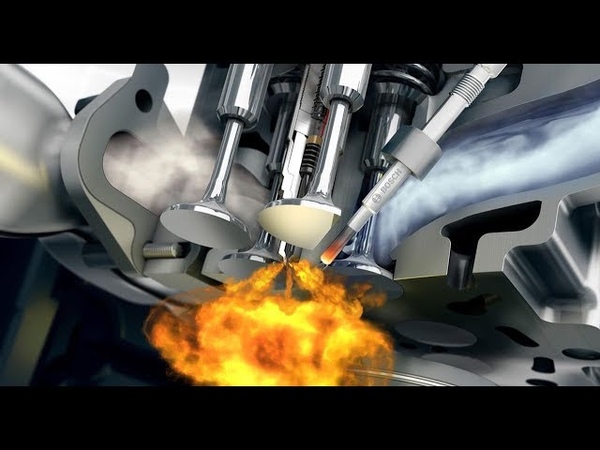

Процесс производства колен:

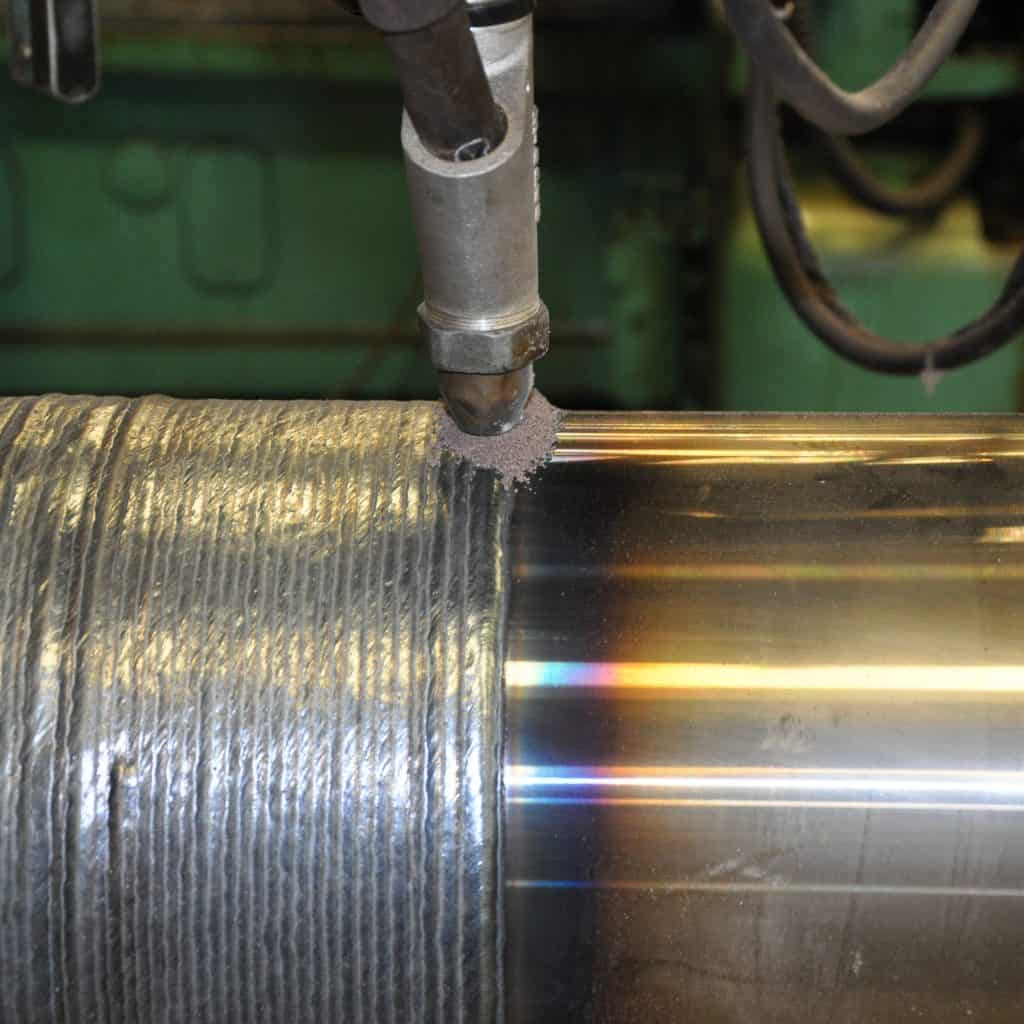

Метод оправки (горячее формование)

- Один из наиболее распространенных процессов производства фитингов для изготовления колен из трубы — это метод оправки, который является своего рода методом горячего формования.

- В этом методе труба разрезается на части и толкается с помощью гидроцилиндра.

Змеевик индукционного нагрева нагревает трубу, и она проталкивается через матрицу, называемую «оправкой», которая позволяет трубе одновременно расширяться и изгибаться.

Змеевик индукционного нагрева нагревает трубу, и она проталкивается через матрицу, называемую «оправкой», которая позволяет трубе одновременно расширяться и изгибаться. - Этот метод может использоваться для производства колен в широком диапазоне диаметров.

Метод экструзии

В методе холодной экструзии труба того же диаметра, что и готовый продукт, проталкивается через матрицу и формуется в желаемую форму.Обычно применяется для отводов малых и средних размеров из нержавеющей стали.

Метод экструзииМетод UO

Метод UO используется для изготовления колен, тройников и переходников среднего размера. Пластина вырезается в специально разработанную форму, сначала ей придают U-образную форму с помощью штампа, а затем O-образную или трубчатую форму с помощью другого штампа, поэтому этот метод известен как метод UO.

После того, как фитинги сформированы в форме стакана, они привариваются изнутри и снаружи закрывающего шва. Нарезанная пластина сначала имеет U-образную форму, а затем O-образную форму.

Нарезанная пластина сначала имеет U-образную форму, а затем O-образную форму.

Источник изображения: Wermac.org

Метод горячего формования

В методе горячего формования в штампе труба нагревается до температуры формования и формируется в штампе определенной формы, этот процесс может быть повторен по мере необходимости для получить необходимую форму, размер и толщину стенки. Обычно применяется для толстостенных изделий, которые невозможно согнуть на оправке. О локтях вы можете узнать из этой статьи.

Метод горячего формования для изготовления отводовПроцесс изготовления тройника

Гидравлический метод выпуклости

Гидравлический метод выпуклости используется для изготовления тройника.Отрезанный кусок трубы помещается в гидравлическую матрицу, и жидкость заполняется внутри трубы. Гидравлическое давление выталкивает ответвление в фиксированное отверстие в матрице. Этот метод дает хорошее качество поверхности. Однако этим методом нельзя изготовить тройник большей толщины.

Метод горячей экструзии

Тройник большого диаметра, большой толщины стенки и / или специальный материал со сложной технологичностью, который невозможно изготовить с использованием метода гидравлического выпучивания, производят с использованием метода горячей экструзии.

В методе горячей экструзии обычно используется труба большего диаметра, чем размер готового продукта, выпускной патрубок выдавливается из трубы с помощью экструзионного инструмента. Другие размеры корпуса и ответвления также можно отрегулировать нажатием на матрицу, если это необходимо.

Процесс изготовления редуктора

Метод внешней матрицы

Наиболее распространенным методом изготовления редуктора является метод внешней матрицы. Труба разрезается и запрессовывается во внешней матрице; сжатие одного конца трубы до меньшего размера.Этот метод полезен для изготовления переходников малых и средних размеров.

Метод внешней штамповкиПроцесс изготовления крышки

Метод глубокой вытяжки

CAPS изготавливаются методом глубокой вытяжки. В этом методе пластина вырезается по кругу и формируется штампом для глубокой вытяжки.

В этом методе пластина вырезается по кругу и формируется штампом для глубокой вытяжки.

Производственный процесс Stubend

Метод развальцовки

Концы заглушек или соединения внахлест Фланцы изготавливаются методом развальцовки. Конец трубы является развальцованным или свободным от торца фланца.Заглушки также изготавливаются путем ковки, при которой кузнечный блок обрабатывается до окончательных размеров.

Термическая обработка фитингов

Фитинги с горячей обработкой не требуют термической обработки, однако для фитингов с холодной обработкой требуется термообработка в соответствии с применимым стандартом ASTM.

Общая термическая обработка фитингов приведена ниже;

- Нормализация

- Закалка

- Отпуск

- Раствор Отжиг

- Снятие напряжения

- И комбинация вышеперечисленного

Я рассмотрел здесь только хорошо известный процесс производства трубопроводной арматуры. Есть много других методов, которые используются в зависимости от требований.

Есть много других методов, которые используются в зависимости от требований.

Источник изображения: TK Fittings

Руководство по типам и материалам фитингов

Сантехника — это трубы и фитинги. Трубы устанавливают участки, по которым поступает или забирается вода, а фитинги регулируют поток. Трубы достаточно простые: они прямые, бывают разных размеров. Выберите подходящий материал и длину, и все готово. Фурнитура — для сантехника — такая же.Но для среднего домовладельца арматуры очень много. Некоторые из них могут сбивать с толку, другие — просто пугать, если учесть материалы и размеры. Размеры мы рассмотрим в другой статье; а пока вы можете узнать немного о наиболее распространенных деталях, которые можно найти в сантехнике вашего дома. Никогда больше вам не придется просить «штуку с двумя концами, которая соединяет две трубы под углом»!

Различные типы фитингов

Адаптеры

Латунный переходник с отбортовкой x MIPS Адаптеры

используются для удлинения участков или для простого изменения типа соединения на конце трубы. Это позволяет соединять разнородные трубы без необходимости более сложной настройки.

Это позволяет соединять разнородные трубы без необходимости более сложной настройки.

Адаптеры доступны в большинстве стандартных материалов: АБС, латунь, медь, ХПВХ, ковкий (гальванизированный и черный), ПВХ и нержавеющая сталь.

Втулки

Втулка из нержавеющей стали

Втулки используются для соединения труб разных размеров, обычно путем уменьшения фитинга большего размера до трубы меньшего размера. Втулки обычно — не всегда — имеют как внутреннюю, так и внешнюю резьбу и занимают очень мало места по сравнению с муфтой или соединением, которые служат для достижения той же цели.

Предлагается из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный), ПВХ и нержавеющей стали.

Примечание: Некоторые типы фитингов, например, втулки, имеют ограничения на их использование (или вообще не допускаются) некоторыми правилами сантехники. Перед покупкой не забудьте проверить местные правила сантехники.

Заглушки и заглушки

Заглушка ПВХ

Заглушки, как ни странно, используются для закрытия конца трубы. Заглушки делают почти то же самое, но обычно вставляются внутрь фитинга и имеют резьбу, позволяющую использовать трубу в будущем.Заглушки могут быть нарезаны, приклеены или припаяны к трубе (в зависимости от ее материала).

Оба доступны из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный), ПВХ и нержавеющей стали.

Муфты

Хромированная муфта

Муфта используется для увеличения длины участка трубы или изменения размеров трубы (в случае переходной муфты, также иногда называемой «раструбным» редуктором из-за ее формы). Доступные с внутренней резьбой или без резьбы для приклеивания пластика (сварка растворителем) или пайки меди, они являются одними из наиболее часто используемых фитингов.

Предлагается из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный), ПВХ и нержавеющей стали.

Колено

Колено 90 ° медное

Если вам нужно изменить направление потока, локти — лучший выбор. Изготавливаемые в основном под углом 90 и 45 градусов (также доступны уникальные размеры, такие как 22,5 и 60), отводы могут иметь резьбу или пропитку и являются одним из самых важных фитингов, используемых в сантехнике. Уличные колена имеют концы с наружной и внутренней резьбой, позволяющие легко соединять разные трубы или фитинги.Некоторые уникальные локти также имеют боковой выход, что делает их более похожими на тройник с изгибом.

Доступен из: АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный), ПВХ и нержавеющей стали.

Фланцы

Фланец для пола из черного железа

Фланцы используются для соединения труб. Труба нарезается резьбой или приваривается к фланцам, которые затем герметизируются (обычно болтами). Фланцевые соединения широко используются в промышленных приложениях, работающих при высоких давлениях. Их также можно найти для подключения бытовых насосных систем. Фланцы для туалета (или туалета) используются в домашних условиях, при помощи которых унитаз крепится к полу, а слив под ним.

Их также можно найти для подключения бытовых насосных систем. Фланцы для туалета (или туалета) используются в домашних условиях, при помощи которых унитаз крепится к полу, а слив под ним.

Предлагается из латуни, меди, ковкой (оцинкованной и черной) и ПВХ (для фланцев для туалетов).

Ниппели

Ниппель хромированный

Ниппели представляют собой короткие отрезки трубы с наружной резьбой на каждом конце, которые используются для соединения прямых участков труб. Закрытые ниппели имеют резьбу с каждого конца по всей длине для особо плотного соединения.

Доступны из латуни, хромированной латуни, меди, ковкой (гальванизированной и черной), ПВХ и нержавеющей стали.

Тройники

Тройник из латуни IPS

Если для водоснабжения требуется более одного ответвления, лучше всего подойдут тройники. По сути, это длинная муфта с выпускным отверстием сбоку, эти фитинги имеют выпускные отверстия под углом 90 ° от впускного отверстия и имеют размеры в соответствии с их «длиной» (горизонтальный или прямой размер фитинга) и боковым выпускным отверстием. («верх» фитинга, отклонение от хода 90 градусов).Когда длина тройника меньше, чем у бокового выхода, его часто называют фитингом с «бычьей головкой».

(«верх» фитинга, отклонение от хода 90 градусов).Когда длина тройника меньше, чем у бокового выхода, его часто называют фитингом с «бычьей головкой».

Тройники предлагаются из АБС-пластика, латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный), ПВХ и нержавеющей стали.

Кресты

Крест оцинкованный

Крестообразные фитинги — это 4-ходовые фитинги, которые представляют собой комбинацию двух тройников. Многие предпочитают вместо этого использовать две тройники.

Крестовины доступны из латуни, ковкой (оцинкованной и черной) и ПВХ.

Тройник-седло

ПВХ Седло Тройник

Эти фитинги используются для быстрого добавления тройника к существующей длине трубы без необходимости резать и повторно паять то, что там есть. Чаще всего это происходит с ирригационными системами для добавления новой дождевальной линии. Также называемые защелкивающимися тройниками, к трубе приклеиваются седла, а после установки просверливается новое отверстие.

Тройники-седла предлагаются только из ПВХ.

Соединения

Союз ХПВХ

Муфты — альтернатива муфтам, когда последние непрактичны или неудобны.В то время как муфты (если они не припаяны) должны иметь трубную резьбу, в соединениях используется собственная гайка для создания уплотнения между концами труб. Это делает их идеальным выбором для соединения двух фиксированных труб (которые нельзя ввинтить в обычную муфту) и значительно упрощает будущий ремонт. Диэлектрические муфты используются для соединения труб из разных металлов, обеспечивая барьер против гальванической коррозии. Несмотря на все свои преимущества, профсоюзы имеют недостатки: их нельзя использовать с природным и сжиженным газом.

Доступны из латуни, хромированной латуни, меди, ХПВХ, ковкого (гальванизированный и черный) ПВХ и нержавеющей стали.

Уайес

АБС звезда

Wyes — это в первую очередь дренажные фитинги и имеют ответвление под углом 45 °, обеспечивающее плавный поток. Хотя сантехнические тройники используются с вертикальными сливными соединениями, они могут вызвать проблемы при использовании плоско на горизонтальном соединении: в таких ситуациях требуется тройник.

Хотя сантехнические тройники используются с вертикальными сливными соединениями, они могут вызвать проблемы при использовании плоско на горизонтальном соединении: в таких ситуациях требуется тройник.

Доступны из латуни, АБС и ПВХ.

Стандартные фитинговые материалы

АБС

Колено 60 ° ABS

Акрилонитрил-бутадиен-стирол, черный пластик, используемый в канализации, канализации, сточных водах и вентиляционных отверстиях. Трубы / фитинги из АБС-пластика, а также ПВХ заменили большую часть чугунных, свинцовых и стальных труб, ранее использовавшихся для DWV. Важно отметить, что никакой цемент на основе растворителя (или грунтовка) не может полностью «приклеить» (сваривать растворителем) АБС к пластику ПВХ.

Латунь

Удлинитель латунного фитинга

Изготовлен из смеси металлических сплавов: в основном меди и цинка, а также небольшого количества свинца, олова, марганца, никеля, алюминия или железа.Латунные фитинги, используемые для питьевой воды, обычно содержат примерно 62-65% меди, 30-35% цинка и очень небольшие проценты олова и свинца. Латунь особенно хорошо работает в системах горячего водоснабжения и обладает высокой устойчивостью к коррозии.

Латунь особенно хорошо работает в системах горячего водоснабжения и обладает высокой устойчивостью к коррозии.

Медь

Медная втулка

Красновато-коричневый, цветной металл, широко используемый для изготовления бытовых водопроводных труб. Медь — относительно мягкий и часто тонкий материал, затрудняющий нарезание резьбы. В результате у большинства медных фитингов нет резьбы, и их необходимо припаять к медной трубе.

ХПВХ

Тройник переходной из ХПВХ

Хлорированный поливинилхлорид — это пластмассовый продукт, предназначенный для питьевой воды с температурой до 180 градусов (если это разрешено правилами), и обычно может выдерживать более высокие температуры, чем стандартный ПВХ. Предлагаемые нами фитинги из ХПВХ не приклеиваются к трубам из ПВХ сортамента 40.

Ковкий (оцинкованный или черный)

Черная железная футболка с боковым выходом

Изготовлен из стали. Черное железо в основном используется в газовой и нефтяной промышленности и часто покрывается черной краской или лаком. Оцинкованная фурнитура покрыта цинком для защиты от ржавчины и коррозии. В прошлом оцинкованные трубы широко использовались для домашнего водопровода, но теперь их уже нет из-за проблем с утечками. Сегодня оцинкованные фитинги чаще всего используются для наружного применения, не предназначенного для питья, и для ремонта существующих оцинкованных систем.

Оцинкованная фурнитура покрыта цинком для защиты от ржавчины и коррозии. В прошлом оцинкованные трубы широко использовались для домашнего водопровода, но теперь их уже нет из-за проблем с утечками. Сегодня оцинкованные фитинги чаще всего используются для наружного применения, не предназначенного для питья, и для ремонта существующих оцинкованных систем.

ПВХ

Муфта ПВХ

Жесткая, обычно белая пластиковая труба. Используется для сточных и вентиляционных систем, а также для подачи холодной воды (подземных) вне дома, а также для спринклерных и ирригационных труб, канализации, сточных вод, сточных вод, а также вентиляционных труб и фитингов.ПВХ в сантехническом бизнесе обычно белый (Sch 40), но иногда бывает и других цветов (в нашей отрасли серый является вторым по популярности и обычно используется для PVC Sch 80). Другой цвет, который вы можете видеть чаще по мере роста усилий по сбережению воды, — это фиолетовый, который используется для различения систем очищенной или серой воды от систем питьевой воды.

Нержавеющая сталь

стопорная гайка из нержавеющей стали

Комбинация сплавов железа и хрома, нержавеющая сталь прочна и обеспечивает отличную устойчивость к ржавчине и коррозии.Нержавеющая сталь бывает разных типов, из них 304 и 316 чаще всего используются в сантехнике. Оба они рассчитаны на давление 150 фунтов на квадратный дюйм, сталь марки 316 обеспечивает лучшую защиту от химической коррозии.

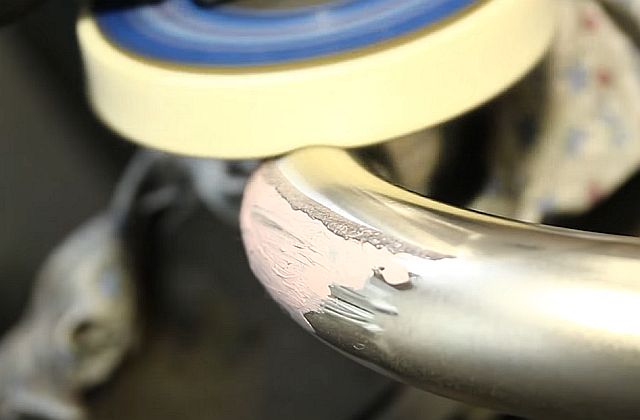

Зачем нужна таблица чистоты поверхности?

Таблица чистоты поверхности металла — это справочный материал, который мы в Metal Cutting иногда используем для внутренних целей в рамках нашего процесса обеспечения качества. (Вы можете узнать больше о наших мерах по обеспечению качества на странице «Обязательства по качеству» нашего веб-сайта.)

Как правило, в этих таблицах приводятся рекомендации по измерению стандартной шероховатости поверхности, например:

- Используемые различные параметры

- Типичная шероховатость в соответствии с различными методами обработки

- Преобразование таких единиц, как микродюймы (мкдюймы) в микроны (или микрометры, мкм)

Что такое стандартная шероховатость поверхности?

Поверхность Поверхность обычно описывается как мера текстуры поверхности. Он характеризуется укладкой (или направлением) рисунка поверхности, его шероховатостью и волнистостью. Стандартная обработка поверхности включает характеристики, которые часто используются в отношении обработки поверхности, достигаемой с использованием различных производственных методов.

Он характеризуется укладкой (или направлением) рисунка поверхности, его шероховатостью и волнистостью. Стандартная обработка поверхности включает характеристики, которые часто используются в отношении обработки поверхности, достигаемой с использованием различных производственных методов.

Что именно вы найдете, если поищете в Интернете «таблицу чистоты поверхности» и как она соотносится со стандартной обработкой поверхности металлических деталей? Давайте посмотрим поближе.

Ra и другие единицы отделки поверхности

Один тип диаграммы чистоты поверхности металла может описывать параметры чистоты поверхности — то есть различные единицы измерения и арифметические вычисления, используемые для описания чистоты поверхности.Диаграмма чистоты поверхности, такая как эта, может включать следующие параметры:

- Наиболее часто используемый параметр — Средняя шероховатость (Ra) . Это расчет средней длины между всеми пиками и впадинами (или средней высоты) от средней линии поверхности.

Поскольку он нейтрализует любые значительно удаленные точки, Ра нечувствителен к случайным всплескам и царапинам.

Поскольку он нейтрализует любые значительно удаленные точки, Ра нечувствителен к случайным всплескам и царапинам. - Среднеквадратичная шероховатость (RMS) аналогична Ra, но обычно считается приблизительной и, следовательно, менее точной, чем Ra.Среднеквадратичное значение вычисляется с использованием алгоритма, который находит квадратный корень из среднего квадратов значений. По сути, RMS превращает профиль поверхности в синусоидальную волну и измеряет среднее отклонение кривой от средней линии.

- Максимальная глубина шероховатости (Rmax) измеряет расстояние по вертикали от наивысшего пика до самой нижней впадины в пределах длины выборки и выбирает наибольшее из измеренных значений. Как высокочувствительный метод оценки качества поверхности, Rmax уязвим для заусенцев или царапин, которые приводят к более высоким показаниям, что указывает на более шероховатую поверхность по отношению к всей поверхности.

- Средняя шероховатость (Rz) рассчитывается путем усреднения высоты пяти самых высоких пиков и глубин пяти самых низких впадин.

Поскольку он учитывает только крайние значения, Rz дает значения, которые имеют тенденцию быть высокими и могут не точно отражать среднюю чистоту поверхности.

Поскольку он учитывает только крайние значения, Rz дает значения, которые имеют тенденцию быть высокими и могут не точно отражать среднюю чистоту поверхности.

В Metal Cutting мы обычно проверяем Ra, и это то, о чем просят большинство наших клиентов. Хотя Ra и RMS иногда используются как взаимозаменяемые, потому что приблизительный коэффициент преобразования составляет RMS = Ra x 1.11 , мы рекомендуем клиентам использовать Ra. Он считается более точным и широко применяется в отрасли.

Диаграммы шероховатости поверхности

Другой тип диаграммы чистоты поверхности металла может показывать средний диапазон значений шероховатости поверхности , который может быть достигнут с использованием различных типов производственных процессов. Это полезно знать, потому что качество обработки поверхности может сильно различаться в зависимости от процесса обработки, используемого для ее производства.

Выбор между различными методами резки является важным шагом, если наличие определенной поверхности на готовых металлических деталях имеет решающее значение для успеха вашего приложения. Кроме того, для достижения определенной отделки поверхности может потребоваться использование более одного процесса.

Кроме того, для достижения определенной отделки поверхности может потребоваться использование более одного процесса.

Каждый процесс резки металла имеет свои особенности (то, что машинисты называют «следами»). Они могут варьироваться в определенной степени и с некоторыми ограничениями, опять же в зависимости от процесса.

Например, если есть пол о том, насколько гладкой может быть обработанная поверхность, вы можете использовать полировку для получения очень гладкой поверхности. Или вы можете использовать шлифовку, чтобы создать острую кромку или блестящую поверхность.

Вы можете найти диаграммы шероховатости поверхности, в которых сравнивается стандартная обработка поверхности для различных методов резки металла, таких как абразивная резка, электроэрозионная обработка или шлифование поверхности, а также фрезерование, токарная обработка, притирка или полировка. Обратите внимание, что при измерении чистоты поверхности чем меньше число, тем более гладкая или менее шероховатая поверхность.

Пересчет единиц шероховатости поверхности

Другой тип диаграммы шероховатости поверхности металла может показывать преобразование между разными единицами измерения для определенных степеней шероховатости поверхности.Например, показанная здесь диаграмма обеспечивает преобразование между Ra и RMS как в стандартной, так и в метрической системе измерения (то есть в микродюймах и микронах / микрометрах):

Обратите внимание, что преобразование шероховатости поверхности является приблизительным. Это потому, что Ra и RMS измеряют разные вещи и могут быть преобразованы только с профилем синусоидальной волны — или когда пики и впадины совершенно одинаковы по всей поверхности, что редко бывает в реальных условиях.

Тот, кто ищет в Интернете диаграмму, показывающую стандартную отделку поверхности, может на самом деле искать картинку, которая показывает, как должна выглядеть конкретная поверхность — скажем, с шероховатостью 63 мкм Ra.

Здесь в игру вступает еще один удобный справочный инструмент: компараторы шероховатости поверхности , также называемые пластинами компаратора шероховатости .

Компараторы шероховатости поверхности — это инструменты контроля, которые предлагают альтернативу механическому испытанию каждой детали и получению фактического измерения ее Ra. Механические испытания обычно включают использование одного из двух методов:

- Профилометр шероховатости контактной поверхности, который перемещает зонд по поверхности детали для ее считывания и который может поцарапать или иным образом изменить поверхность детали

- Бесконтактный неразрушающий инструмент, использующий интерферометрию или другой оптический 3D метрология для измерения, не касаясь поверхности детали

Однако вместо этих механических инструментов вы можете посмотреть на пластину компаратора, которая показывает, что Ra составляет 63 мкдюйма (или 32 мкдюйма, 16 мкдюйма, 8 мкдюйма и т. д.) выглядит по сравнению с проверяемой деталью.

Использование компараторов шероховатости поверхности — это быстрый и простой способ определить, соответствует ли деталь техническим характеристикам, просто взглянув на нее, а не физически измерив профиль поверхности.

Различные типы компараторов

Так же, как существуют разные диапазоны средней чистоты поверхности для различных процессов резки металла, существуют также разные пластины сравнения для разных процессов.

Это связано с тем, что, например, деталь, вырезанная EDM, будет иметь вид крошечных «ямок» на поверхности торцевого среза, в то время как абразивный метод создаст очень тонкие, слегка изогнутые линии на поверхности торцевого среза.Даже одно и то же значение Ra может сильно отличаться в зависимости от используемого процесса резки.

Поэтому важно убедиться, что вы смотрите на пластину компаратора для правильного процесса.

Ограничения компараторов

Кроме того, когда вы переходите к гораздо более низким (более гладким) требованиям к чистоте поверхности, таким как Ra 2 мкдюйм или 1 мкдюйм, пластины компаратора бесполезны. Это потому, что, если они не находятся под большим увеличением, разница между Ra 2 мкдюйм и 1 мкдюймом (или ниже) не будет очевидна.

Если ваше конкретное приложение имеет критический диапазон — например, каждая часть должна иметь Ra от 10 мкдюймов до 25 мкдюймов Ra — тогда пластины компаратора также могут быть не лучшим вариантом. В этих случаях может потребоваться механическое испытание деталей, чтобы убедиться, что качество их поверхности находится в пределах указанного диапазона.

Стандарты точной обработки поверхности

Здесь, в Metal Cutting, мы чаще всего имеем дело с обработкой поверхности — это торцевание небольших прецизионных металлических деталей и поверхности тела по диаметру труб и стержней.

Важно помнить, что если где-то на детали есть дефект, вмятина или царапина, это не может быть включено в общее измерение чистоты поверхности детали. Однако мы прилагаем все усилия, чтобы свести к минимуму такие дефекты отделки поверхности, и, если качество поверхности имеет решающее значение для продукта, мы можем проверить наличие любых дефектов по мере необходимости.

Типичные результаты для торцевых разрезов

Наш метод абразивной резки позволяет получить концевую резку с Ra 32 или 63 мкм или лучше, в зависимости от используемого круга.(Помните, что чем меньше число, тем более гладкая поверхность — поэтому «или лучше» означает «или ниже».) Мы говорим консервативно и начинаем с высокого значения Ra, потому что разные типы металлов играют решающую роль в том, чего можно достичь.

В случае притертой детали поверхность конечного среза, которую мы достигаем, обычно составляет Ra 16 мкдюймов или лучше. И наши лучшие результаты — это когда мы механически полируем детали, чтобы добиться гладкости концевого среза Ra 1 мкдюйм или даже более гладкой.

Типичные результаты для поверхностей тела

Если требования клиента отличаются от поверхности исходного материала, «как нарисовано», Metal Cutting может измельчить материал для достижения желаемых результатов для поверхностей диаметра детали (или тела детали).Обычно мы достигаем 8–16 мкдюймов Ra путем измельчения, но при определенных обстоятельствах возможно получение Ra от 2 до 4 мкдюймов.

Дополнительное преимущество, которое мы получаем при удалении заусенцев, заключается в том, что оно может создавать еще более гладкую поверхность с Ra 8 мкдюймов или лучше. После этого мы можем использовать методы механической полировки, чтобы снизить шероховатость поверхности корпуса до Ra менее 1 мкдюйма.

Если требуется более шероховатая поверхность, мы можем использовать пескоструйную очистку или шлифование, чтобы намеренно получить очень шероховатую поверхность, возможно, более 100 мкдюймов Ra.

(Подробнее о том, как мы выполняем требования к шероховатости поверхности малых металлических деталей Ra.)

Как вы можете видеть из различных типов таблиц чистоты поверхности металлов, существуют различные варианты отделки поверхности и разные способы оценки шероховатости поверхности.

К счастью, с выбором процессов резки металла и различных методов отделки, которые можно использовать, нужный партнер может изготовить металлические детали, которые будут соответствовать вашим требованиям к чистоте поверхности, а также другим вашим критическим требованиям к размерам.

Чтобы узнать больше, посмотрите наш видеоролик «Как избежать проблем с отделкой поверхности в последнюю минуту».

Сборка пластиковых фитингов с резьбой | LASCO Фитинги

Правила сборки пластиковых фитингов с резьбой

Сегодня миллионы миль пластиковых трубопроводов с резьбовыми фитингами обеспечивают надежное обслуживание без утечек. Однако небольшой процент этих резьбовых пластиковых фитингов может протечь или сломаться. Причина тому — неправильная сборка резьбовых соединений.

Вот что можно и чего нельзя делать при сборке стыков из ПВХ:

- Не перетягивайте суставы, делая им «еще один оборот для уверенности». Затягивайте пальцами плюс один или два оборота — больше не нужно.

- Не оборачивайте тефлоновую ленту, тефлоновую пасту или смазку для труб для придания объема или смазки стыка. Используйте герметик для резьбовых соединений.

- Не используйте «более прочные» резьбовые фитинги Schedule 80, полагая, что они могут решить проблему раскола из-за чрезмерной затяжки.

- Используйте только резьбовые фитинги Schedule 40 с трубами и фитингами Schedule 40.

- Не затягивайте слишком сильно.

- Затяните пальцами плюс один или два оборота.

На фитингах из ПВХ с наружной резьбой каждая последующая резьба имеет диаметр немного больше, чем предыдущая. Внутренние резьбы постепенно уменьшаются. Это называется конусом, и величина конуса указывается (1 градус) в американском национальном стандарте B2.1. Все производители труб добровольно следуют этим стандартам, чтобы гарантировать своим клиентам, что они получают качественные материалы.

Поскольку резьба сужается, дополнительные витки вызывают растяжение или «деформацию» охватывающей части. Это разорвет фитинг с внутренней резьбой так же, как клин, забитый кувалдой, разрубит пень.

Степень деформации увеличивается по мере уменьшения размера трубы. Поэтому резьбовые соединения меньшего диаметра легче разделить, чем соединения большего диаметра. Также легче перетянуть фитинги меньшего диаметра, потому что их сопротивление крутящему моменту меньше. В таблице 1 приведены уровни деформации и растягивающего напряжения в зависимости от диаметра трубы.

«Напряжение» (растягивающее напряжение) — это сила деформации наружной резьбы, умноженная на сопротивление ПВХ. Сопротивление ПВХ составляет 400 000 фунтов на квадратный дюйм (psi). Напряжение на оборот после затяжки вручную для однодюймовой трубы из ПВХ составляет 0,00447, поэтому напряжение на оборот составляет 1788 фунтов на квадратный дюйм. Таким образом, однодюймовое резьбовое соединение из ПВХ, затянутое на четыре оборота после затяжки вручную, будет развивать растягивающее напряжение 7152 фунтов на кв. Соединение обязательно выйдет из строя, поскольку напряжение превышает предел прочности ПВХ на разрыв 7000 фунтов на квадратный дюйм, даже без добавления растягивающего напряжения, вызванного давлением внутри ирригационной системы (максимум до 2000 фунтов на квадратный дюйм).

Таблица 1

Уровни деформации и растяжения ПВХ Резьбовые соединения

(Приложение 40 и 80)

|

| Затяжка от руки + 2 оборота | |

|---|---|---|---|

Размер | Деформация / поворот | Напряжение / поворот | Максимально допустимое Гидростатическое напряжение |

(IPS) | (дюйм / дюйм) | (фунт / кв. Дюйм) | (фунт / кв. Дюйм) |

½ | 0.00588 | 2352 | 6704 |

¾ | 0,00461 | 1844 | 5688 |

1 | 0,00447 | 1788 | 5576 |

1 ¼ | 0.00349 | 1396 | 4792 |

1 ½ | 0,00302 | 1208 | 4416 |

2 | 0,00239 | 956 | 3912 |

2 ½ | 0.00287 | 1148 | 4296 |

3 | 0,00234 | 936 | 3872 |

4 | 0,0018 | 720 | 3440 |

Правильный способ сборки резьбового соединения из ПВХ — схема 40 или 80 — затягивать вручную плюс один-два оборота, но не более.Два оборота после затяжки вручную плюс напряжение системы давления находится в пределах прочности на разрыв одного дюйма ПВХ. ([1,788 фунтов на квадратный дюйм x 2] + 2000 фунтов на квадратный дюйм = 5 576 фунтов на квадратный дюйм).

Не используйте тефлоновую ленту, тефлоновую пасту или смазку для труб. Обязательно используйте герметик.

Тефлоновая лента, тефлоновая паста и трубная смазка предназначена для металлических труб и фитингов. Соединения фитингов металл-металл затянуть труднее, чем пластмассовые; поверхности имеют тенденцию к истиранию без использования таких смазок, как тефлон или смазка для труб.Пластиковая арматура в этой смазке не нуждается.

Когда тефлоновая лента оборачивается вокруг пластиковой наружной резьбы, она увеличивает напряжение и растяжение. Большинство установщиков имеют тенденцию неправильно наматывать ленту нескольких толщин вокруг наружной резьбы, что еще больше увеличивает пятно и напряжение.

Тефлоновая паста и смазка для труб, как и тефлоновая лента, делают резьбовые соединения скользкими. Их использование на фитингах из ПВХ может вызвать перенапряжение.

При работе с резьбовыми пластиковыми фитингами обязательно использовать соответствующий герметик.Правильный герметик для резьбовых соединений не затвердевает, совместим с пластиком и не добавляет скользкости.

Незатвердевающий состав под давлением воды вдавливается в потенциальные места утечки, тем самым выполняя функцию истинного уплотнения. Ленты и отверждающие пасты допускают появление утечки, когда соединение откручивается, механически изгибается или расширяется при повышении температуры.

Герметик должен быть совместим с пластиком. Герметики для труб многих марок содержат масла, растворители или носители, которые могут повредить пластик.Соответствующий герметик должен быть сертифицирован производителем, чтобы быть безвредным для материала фитинга и не загрязнять жидкость в трубе.

И, наконец, герметик не должен смазывать соединение до такой степени, что допускается чрезмерное затягивание. Всем этим требованиям удовлетворяют несколько герметиков, представленных на рынке.

Не используйте резьбовые фитинги Schedule 80 в системе Schedule 40. Используйте те же резьбовые фитинги Schedule с теми же трубами и фитингами Schedule.

Многие монтажники систем пластиковых трубопроводов, которые сталкиваются с проблемами при разделении, полагают, что фитинги Schedule 40 являются слабыми.Они делают вывод, что проблему можно решить, перейдя на «более сильную» арматуру Графика 80. В этом рассуждении есть несколько заблуждений.

Во-первых, все проблемы, связанные с чрезмерной затяжкой, применимы к системам Schedule 80 в той же степени, что и к Schedule 40. Хотя стенки резьбовых фитингов с внутренней резьбой Schedule 80 толще, толщина стенки не влияет на уровни напряжений и деформаций. См. Таблицу 1.

Во-вторых, установщики считают, что системы Schedule 80 сильнее, потому что они имеют более высокое номинальное давление, чем системы Schedule 40.Это верно только при сравнении систем с компонентами, скрепленными вместе с растворителем. См. Таблицу 2. Если ввести хотя бы одну трубу или ниппель с ПВХ резьбой, номинальные характеристики всей системы должны быть снижены на 50 процентов.

Таблица 2

Максимальное номинальное статическое давление * ПВХ типа 1120 при 73 ° F

Размер | График 40 | График 80 |

|

|---|---|---|---|

(IPS) | Сварка растворителем | Сварка растворителем | Резьбовое соединение |

½ | 600 | 850 | 425 |

¾ | 480 | 690 | 345 |

1 | 450 | 630 | 315 |

1¼ | 370 | 520 | 260 |

1½ | 330 | 470 | 235 |

2 | 280 | 400 | 200 |

2½ | 300 | 420 | 210 |

3 | 260 | 270 | 185 |

4 | 220 | 320 | 160 |