Подготовка поверхности под порошковую окраску. Часть 1

Порошковые краски в большинстве случаев наносят на металлические поверхности. Получить плёнки толщиной от 50 до 75 микрон на металлических деталях при однослойном нанесении порошковой краски достаточно просто. Одно это само по себе уже является преимуществом по сравнению с нанесением многослойного покрытия подобной толщины из жидкой лакокрасочной системы. Для порошковых красок отсутствуют период высыхания, проблемы стекания краски с острых углов и оседания пигментов при избыточной толщине плёнки покрытия. В то же время система покрытий из порошковых красок не исключает необходимости предварительной подготовки поверхности. На большое значение обработки поверхности перед нанесением порошковых красок обращается внимание в многочисленных публикациях.

Специальная предварительная подготовка поверхности необходима, в частности, для окраски токонепроводящих материалов. Так, относительно недавно, в литературе была описана эффективная обработка полиамидных листов медным порошком в абразивном псевдоожиженном слое перед нанесением эпоксидной порошковой краски. Для нанесения на МДФ рекомендуют его предварительный разогрев, который активирует свойства переноса или передачи заряда на волокнах материала, увеличивая их проводимость. Для улучшения проводимости МДФ и древесины, как сообщается в литературе, очень эффективны специальные гибридные органо-неорганические эмульсии, содержащие токопроводящие наноматериалы.

Предварительная подготовка поверхности металлов под окраску порошковыми красками заключается в очистке поверхности от загрязнений и последующем нанесении неорганического слоя, так называемого конверсионного покрытия. Для применения химических конверсионных покрытий на металлических поверхностях существуют такие три аргумента:

а) они обеспечиваютвременную защиту от коррозии до нанесения на него порошкового покрытия

б) они способствуют хорошей адгезии покрытия к поверхности в ходе формирования плёнки покрытия

в) они обеспечиваютдополнительную защиту от коррозии металла практически в течение всего срока эксплуатации изделия.

Не проводить очистку поверхности перед нанесением порошковой краски недопустимо даже в случаях, когда её специальная химическая обработка не предусмотрена. Методы очистки поверхности можно разделить на 2 группы: механические и химические.

Поскольку методы химической очистки очень сильно зависят от типа обрабатываемой поверхности, то они будут рассмотрены одновременно с подробностями подготовки поверхности для различных субстратов.

Аналитические обзоры, приводимые в литературе, рассматривают более 20 методик оценки чистоты поверхности. Различают прямую визуальную оценку и методы, в которых в качестве рабочей среды применяется жидкость (вода или растворитель). Стандартом по характеристике загрязнений поверхностей является немецкий стандарт VDA 19, базирующийся на ISO 1632-10.2.

Механические методы очистки

Механические методы очистки поверхности перед окраской на практике распространены очень широко. Сущностью их является использование абразивного воздействия на удаляемые загрязнения, прочно связанные адгезионными силами с поверхностью стали. Одновременно происходит и частичное удаление верхнего слоя поверхности, улучшающее адгезию покрытия. Используются следующие виды механической обработки: крацевание быстро вращающимися проволочными дисковыми щётками, обработка абразивными дисками, кругами, тканями, бумагами, сухая или влажная струйная обработка абразивными материалами.

Наиболее важным методом из перечисленных выше, является дробеструйная очистка с применением воздуха. Из-за частого применения в качестве абразивного агента кварцевого песка её ещё называют пескоструйной очисткой. Она заключается в подаче сжатым воздухом струи песка, направленной через специальное сопло на обрабатываемую поверхность.

Метод, в котором абразивный материал подают механическим путём на обрабатываемую поверхность, не используя воздушный поток, называется центробежной безвоздушной пескоструйной обработкой. С точки зрения затрат энергии этот метод более экономичный. При воздушном методе частицы песка разгоняются большими объёмами чистого и сухого сжатого воздуха. При безвоздушном способе потребление энергии достигает всего 10% от энергозатрат при воздухоструйном способе. С другой стороны, при воздушном способе подачи, легко можно установить сопла таким образом, чтобы направлять абразив в полости, недоступные для потока, создаваемого центрифужными лопастями. В литературе описаны критерии и рекомендации для выбора пескоструйных установок.

Оба способа являются наиболее пригодными для снятия окалины с поверхности мягкой стали, удаления окисных плёнок и продуктов коррозии, других твёрдых загрязнений, таких как литьевой песок, остатки старого покрытия и т.п. Одновременно устраняются царапины и другие неровности поверхности, обеспечивая однородную шероховатость поверхности, которая гарантирует хорошую адгезию покрытия. Из-за крайне высокой реакционной способности поверхности, обработанной дробеструйным способом, во избежание её коррозии, порошковую краску необходимо наноситьсразу же после обработки.

Гидроочистка и предварительная подготовка

«Система гидроочистки» (HCS) была внедрена компанией Dürr Ecoclean. Согласно этому методу поверхность подвергается ударному воздействию струи воздуха в сочетании сочищающей жидкостью, с высокой скоростью потока — до 800км/час по принципу «воздушного ножа». HCS обеспечивает глубокую очистку пор, гарантируя отсутствие ни тонких слоёв загрязнений ни каких-либо других их остатков на обрабатываемой поверхности. В зависимости от требований к очистке, потоком сжатого воздуха как средой-носителем могут переноситься либо очищающая среда либо пар. Пар обладает удельной электропроводимостью менее 10 μS/cm, что обеспечивает сродство между ним и отложениями на поверхности, которые подлежат удалению.

В ходе обработки создаётся огромное механическое воздействие из-за высокой кинетической энергии, и, одновременно благодаря высокой температуре (от 100 до 130ОС), уменьшается количество поверхностных загрязнений (масел). Очищающую среду постоянно корректируют по каждому из её компонентов и, благодаря этому, очищающий эффект остаётся постоянным. В сравнении с классической подготовкой метод HCS на 50% эффективней удаляет с поверхности твёрдые частицы и, во многих случаях (в зависимости от формы обрабатываемой детали), также эффективней удаляет масляные загрязнения. Преимуществами метода HCS являются:

* меньшая рабочая площадь установки и более короткий рабочий цикл

* меньший расход рабочих компонентов

* отсутствие расхода воздуха, благодаря его рециркуляции

* оптимизированное размещение водных отходов

Химическая очистка и подготовка поверхности

Поверхности, на которых имеются масляные и жировые загрязнения не могут быть очищены непосредственно абразивоструйным методом из-за невозможности полного удаления их этим методом. Кроме того, следует учитывать, что подобные отложения на деталях сами загрязняют очищающие тела (дробь, песок). Поэтому, перед дробеструйной обработкой жировые и масляные загрязнения с поверхности необходимо удалять. Химическим методом, пригодным для всех типов поверхности является обезжиривание растворителями.

Для обезжиривания можно применять простую протирку поверхности растворителем. Используется также обезжиривание в парах галогенизированныхуглеводородов, например, трихлорэтилена. Необходимо учитывать, что очистка парами не удаляет твёрдые загрязнения с поверхности и, поэтому, если далее дробеструйная обработка не проводится, следует проводить либо протирку либо жидкостно/паровое обезжиривание. Трихлорэтилен до сих пор находит широкое применение, несмотря на проблемы, связанные со здоровьем персонала, безопасностью и необходимостью нагревательного оборудования для обеспечения нужного очищающегоэффекта при повышенной температуре.

Безопасность, здоровье и воздействие на окружающую среду – это те причины по которым преимущества получили средства очистки на водной основе. В настоящее время наиболее распространёнными, и в то же время самыми экономичными средствами, являются эмульсионные очищающие составы. Они представляют собой органические растворители, включённые в водную фазу с помощью эмульгаторов. Поскольку окрашиваемые порошковой краской поверхности по природе могут быть разными, средства очистки разработаны главным образом для холоднокатаной и горячекатаной стали, алюминия или оцинкованной стали.

Нержавеющая сталь является обычным материалом, окрашиваемым порошковыми красками. Поскольку фосфатирование не оказывает воздействия на нержавеющую сталь, описаноуспешное применение грунтовки на основе силановых соединений. Показано, что силаны действуют не только как промоторы адгезии, но и проявляют барьерный эффект по отношению к воде и кислороду.

Следующей операцией после очистки является процесс нанесения так называемого конверсионного слоя, который отличается для разных поверхностей. Далее будет изложена подготовка поверхности отдельно для каждого из них.

Очистка и предварительная обработка холоднокатанной и горячекатаной стали

На поверхности холоднокатаной или так называемой мягкой стали нет окалины, а, при надлежащей упаковке металла, также нет и ржавчины.

Поверхность горячекатаной стали покрыта окалиной синего или чёрного цвета, которая, из-за её хрупкости, отслаивается при сгибании. Окалина является продуктом газовой коррозии, которая образуется при высоких температурах и состоит из безводных оксидов железа FeO, Fe3O4 и Fe2O3. Если оксид трёхвалентного железа Fe2O 3 стабилен, то оксид двухвалентного железа FeO является менее стабильным и имеет склонность к превращению в гидроксид железа при воздействии воды и кислорода. Трескающаяся окалина по отношению к стали является катодом и вызывает коррозию.

На рынке также имеется декапированная и замасленная горячекатаная сталь. Травление проводится для очистки от окалины, а обработка маслами — для защиты от коррозии при хранении. Все эти виды стали перед нанесением порошковой краски должны очищаться. Для этих целей используются несколько видов химических средств очистки.

Щелочные и кислотные средства очистки

На рынке имеется широкий выбор щелочных средств очистки различного назначения. В основном они представляют собой смеси фосфатов, силикатов и карбонатов натрия. Кроме того, они часто содержат комплексообразующие агенты, растворители и поверхностно-активные вещества (ПАВ).

Устойчивость стали к действию щелочей даёт возможность широкого выбора свойств щелочных средств (например, концентрации водного раствора NaOH от 3% до 20%) в зависимости от типа обрабатываемой поверхности. В настоящее время в разработке щелочных средств существует тенденция по снижению рабочих температур путём соответствующего подбора ПАВ и комплексообразующих агентов, что, в конечном итоге, приводит к снижению расходов. Обработанная поверхность должна пройти последующую операцию промывки для удаления метасиликатов, входящих в состав средств очистки. Значительный прогресс достигнут в использовании так называемых ингибированных очистителей, содержащих некоторые соли титана. При последующем нанесении конверсионных покрытий эти соли действуют как регуляторы размера кристаллов.

Новые системы ПАВ способствуют увеличению эффективностиочищающих средств при меньшем содержании щёлочипо сравнению с очищающими водными растворами первого поколения, что особенно важно в случае нанесения на последующем этапе цинкофосфатного конверсионного слоя. Цинкфосфатный слой, нанесённый на поверхность, обработанную сильной щёлочью имеет более крупные кристаллы. Это ухудшает механические свойства конверсионного слоя и снижает уровень блеска покрытия из порошковой краски из-за грубой фактуры образуемой поверхности. В этом направлении сейчас проводятся исследовательские работы с целью создания смесей для одновременной очистки и получения конверсионных покрытий, или, более конкретно, средств для одновременного обезжиривания и фосфатирования.

Способы очистки могут быть разными: отручной холодной протирки деталей до окунания или струйной обработки. Все процессы очистки должны заканчиваться промывкой с целью удаления с поверхности остатков очищающих веществ. Количество процедур очистки при необходимости может повторяться в зависимости от степени и типа загрязнений. Наилучших результатов достигают при струйной обработке на автоматических линиях при рабочей температуре раствора от 60 до 70⁰С и длительности обработки 45-60 секунд с последующей промывкой в течение 30-45 секунд. В случае обработки окунанием для эффективной очистки требуется от 2 до 5 минут.

Ржавчина эффективно удаляется с помощью неорганических кислот, таких как соляная или серная. Таким же образом можно удалять и окалину. Сильные минеральные кислоты для удаления ржавчины можно применять только в холодном виде, но не методом распыления (за исключением особых специальных операций). В результате взаимодействия железа и его оксидов с серной кислотой образуются сернокислые соединения железа — FeSO4 и Fe2(SO4)3.

Кислотные очистители умеренной силы или «мягкие» на основе фосфорной или органических кислот используются и в струйных методах. Согласно последним данным китайских исследователей, для получения высокой коррозионной устойчивости перед фосфатированием оцинкованной стали рекомендуется применять щелочные, а не кислотные очистители. Сегодня на рынке много средств кислотной очистки, пригодных для ручной протирки. Обычно они содержат моющее средство и загуститель, что позволяет применять их для обработки поверхности щёткой.

Конверсионные покрытия стали

После удаления оксидов металлов, различных загрязнений, в т.ч. масляных и жировых, следующей операцией по предварительной подготовке поверхности перед окраской является её химическая обработка. Конверсионные покрытия на металлической поверхности состоят из нерастворимых оксидов или солей металлов. Для поверхности стали используются три основных вида конверсионных покрытий: железофосфатные, цинкфосфатные и хроматные. Последний вид покрытий из-за проблем загрязнения окружающей среды, связанных с утилизацией хромсодержащих отходов, а также из-за дополнительных требований к оборудованию никогда не станет коммерчески значимым. Недавно в Японии был запатентован метод нанесения конверсионного слоя на горячекатаную сталь, основанный на комбинации солей циркония и аминоалкилалкоксиланов, в частности, представляющий интерес для покрытия шасси транспортных средств. Характеристики основных типов конверсионных покрытий приведены в таблице 6.1.

|

Тип фосфатного покрытия |

Цвет |

Слой (г/м2) |

Толщина (мкм) |

Пористость(%) |

Твёрдость по карандашу |

|

Железофосфатное Fe3(PO4)2·8H2O |

Синий |

От 0,1 до 0,5 |

От 0,1 до 0,5 |

От 0,5 до 1 |

Н |

|

Цинкжелезофосфатное Zn2Fe(PO4)2·4H2O |

Умеренно серый |

От 10 до 30 |

От 5 до 15 |

От 0,05 до 0,4 |

НВ |

|

Цинкфосфатное Zn3(PO4)2·4H2O |

Серый |

От 2 до 10 |

От 1 до 5 |

От 0,05 до 0,5 |

От НВ до >Н |

|

Цинккальцийфосфатное Zn2Ca(PO4)2·2H2O |

Светло серый |

От 1,5 до 6 |

От 1 до 3 |

От 0,05 до 0,4 |

От НВ до >Н |

|

Марганецфосфатное (MnFe)5H2(PO4)4·4H2O |

Тёмно серый |

От 8 до 40 |

От 3 до 25 |

От 0,5 до 3 |

От В до >НВ |

Желефосфатные покрытия

В качестве основы композиций, используемых для получения желефосфатных покрытий, главным образом применяется мононатрийфосфат, хотя простая обработка поверхности фосфорной кислотой также даёт вполне приемлемые результаты. Такие умеренно кислыесоставы доступны как в порошковой, так и в жидкой форме. Остальными компонентами этих составов являются различные ускоряющие агенты в форме нитритов, нитратов, хлоратов. В случае, когда одновременно с нанесением конверсионного слоя требуется очищающее действие, в состав средства необходимо включать поверхностно активные вещества. В зависимости от кислотности композиции также возможно удаление ржавчины. В таких случаях средства должны быть умеренно или сильно кислыми.

Железофосфатный конверсионный слой можно получить обработкой металлической поверхности 0,2 – 6,0% (об.) раствором фосфорной кислоты. Обычно композицию разрабатывают таким образом, чтобы после обработки необходимости в промывке не было. Хорошие результаты получаются при воздушной сушке обработанного металла, но при сушке потоком тёплого воздуха результаты лучше. В процессе сушки поверхность металла реагирует с фосфорной кислотой, образуя слой фосфата железа (FeHPO4). Толщина слоя (FeHPO4) невелика – от 0,2 до 0,5 μm.

Если концентрация фосфорной кислоты в растворе слишком велика, на обрабатываемой поверхности остаётся её вязкий непрореагировавший слой. Этот гигроскопичный слой снижает коррозионную стойкость изделия и адгезию покрытия к подложке. С другой стороны, при слишком низкой концентрации фосфорной кислоты образуется очень тонкий слой пористого порошкообразного фосфата железа, который обладает довольно низкой коррозионной стойкостью.

Фосфатирование:

1 Fe + 2H3PO4→Fe(H2PO4)2 + H2,

2 Fe + Fe (H2PO4)2 → 2FeHPO4 + H2,

3 Fe + 2FeHPO4 → Fe3(PO4)2 + H2.

Параллельно может идти диссоциация

4 3Fe(H2PO4)2 ↔ Fe3(PO4)2 + 4H3PO4.

Сушка:

5 Fe + 2H3PO4→Fe(H2PO4)2 + H2,

6 Fe + Fe (H2PO4)2 → 2FeHPO4 + H2,

Однозамещенные фосфаты( Fe(H2PO4)2 )хорошо растворимы в воде, двухзамещенные (FeHPO4)трудно растворяются, а трехзамещенные (Fe3(PO4)2)практически не растворяются.

В зависимости от температуры раствора в ванне, при комнатной температуре её концентрация должна быть 4 – 6 об.%, а при температуре 70 – 90оС 0,2 – 2 об.%. Чтобы обеспечить хорошее фосфатирование концентрацию ионов железа в ванне необходимо регулировать. Обычно при длительной работе концентрация железа в ванне увеличивается и её необходимо поддерживать на уровне менее 5 г/л.

Раствор монофосфата натрия имеет меньшую кислотность по сравнению с раствором ортофосфорной кислоты. Его рН обычно находится в пределах 4,5 – 5,8. В ходе обработки поверхности таким раствором происходит одновременно несколько химических реакций. В первой реакции образуется феррофосфат (Fe(H2(PO4)2). Он, в свою очередь, реагирует с гидроксидом натрия и кислородом, с образованием нерастворимого фосфата железа (FePO4) или гидроокиси железа (Fe(OH)3). В ходе сушки поверхности образуется нерастворимый оксид железа (Fe2O3).

Fe + 2NaH2PO4 +2H2O→Fe(H2PO4)2 + H2 + 2NaOH,

2Fe(H2PO4)2 +4NaOH+2O=2FePO4 + 6H 2O+ 2Na2HPO4

2Fe(H2PO4)2 +2O+4NaOH=2 Fe(OH) 3 + 4NaH2PO4

Кислород, необходимый для окислительного воздействия в ходе фосфатирования, поступает из окружающего воздуха, особенно, в случае струйной обработки. Современные фосфатирующие растворы содержат ускорители, которые обладают окислительными свойствами, такие как нитриты, нитраты, хлораты, броматы или бораты. Их ускоряющее действие как окислителей заключается в окислении водорода, образующегося при растворении железа. Кроме того ускорители окисляют двухвалетное железо в растворе, обеспечивая образование нерастворимого фосфата железа, который выделяется в виде взвеси.

Из-за образования динатрийфосфата рН раствора в ванне в ходе обработки поверхности под покраску постоянно увеличивается. При достижении рН 6.0 эффективность фосфатирования снижается практически до нуля. Таким образом, для получения высококачественного конверсионного фосфатного слоя необходимо непрерывно контролировать и корректировать рН, что производят с помощью фосфата натрия или фосфорной кислоты.

Масса образуемой плёнки конверсионного слоя при применении монофосфата натрия составляет от 0,3 до 0,7 г/м2 при её толщине не превышающей 1μm. В зависимости от соотношения полученных фосфата и оксида железа цвет покрытия колеблется от серого до тёмно синего.

Преимуществом методаполучения конверсионного слоя с применением монофосфата натрия является возможность одновременной очистки и фосфатирования поверхности. Обычно такие растворы содержат поверхностно-активные вещества, в основном неионогенного типа.

Конверсионный раствор можно наносить и обычным протиранием поверхности тканью или ветошью. Его можно наносить несколько раз до полной очистки поверхности от примесей и ржавчины. Поскольку эту операцию проводят вручную, а раствор предварительно не нагревают. Для ускорения фосфатирующего действия конверсионного раствора его часто наносят паровым распылителем. При этом раствор перемешивается влажным паром и подаётся через распылитель нагретым до температуры 70оС. Промывку производят тем же распылителем, используя чистый пар.

Для нанесения железофосфатного конверсионного слоя применяют и способ окунания. В этом случае следует уделять внимание чистоте поверхности перед окраской, т.к. в процессе получения покрытия погружением, очищающее действие раствора не очень хорошее, но это следует учитывать и в случаях распыления и обработки вручную. Чистящая активность раствора повышается при использовании активации. В этом случае слегка загрязнённые твёрдыми (пылевидными) частицами детали можно обрабатывать в одну стадию. Температуру раствора можно варьировать от 30оС до 70оС в зависимости от концентрации раствора в ванне погружения, желаемой толщины плёнки конверсионного слоя, мощности и конструкции линии нанесения покрытия.

Для получения железофосфатного конверсионного покрытия наиболее широко применяют струйную обработку, совмещённую с очисткой. В зависимости от природы загрязнения подготавливаемой поверхности и требований к качеству покрытия струйная обработка может состоять по меньшей мере из двух стадий (очистка/фосфатирование – первая стадия и промывка водой – вторая стадия) и более- до девяти, включая очистку, промывку, фосфатирование, вторичную промывку и сушку, логически следующие одна за другой. Типичное время стадий обработки для автоматических линий при полной подготовке поверхности занимает 45-60 секунд для очистки, 46-60 секунд – для фосфатирования и 13-30 секунд для промывки. Температуру в различных зонах варьируют от 30 до 70оС.

Железофосфатные конверсионные покрытия применяют для металлических изделий, предназначенных для эксплуатации внутри помещений, поскольку они не обеспечивают высокую степень коррозионной защиты. Однако, их ценят за высокие адгезионные характеристики покрытий. Контроль за операцией фосфатирования упрощается при использования жидких составов, которые позволяют использовать автоматические системы дозировки. Для невысоких требований к очистке на рынке есть одноупаковочные средства для одновременной очистки и фосфатирования. Двухупаковочные композиции позволяют дозировать чистящее и фосфатирующее средство отдельно в одну и ту же ёмкость. Такая система обеспечивает большую гибкость в отношении материалов с различной степенью и составом загрязнений (масел жиров и других загрязнителей).

Продолжение следует

Автор: Савченко Андрей, региональный менеджер ООО «Одри»

Методы обезжиривания поверхности перед порошковой окраскойMethods for degreasing the surface before powder coating | Все о порошковой окраске и оборудовании

Порошковая окраска, по причине специфичности технологии, подразумевает под собой более тщательную подготовку поверхностей.

Даже малейшие посторонние частицы могут привести к отслоению и дефектам полимерного покрытия, поэтому предварительная подготовка поверхностей является одним из основных этапов. Подготовка, наряду с механической очисткой от посторонних веществ, включает в себя и химическую очистку — такую как обезжиривание.

Для обезжиривания поверхностей применяют различные органические растворители, щелочные и кислотные растворы, эмульсионные составы.

Очистка при помощи органических растворителей является самым простым способом. Для этого используются уайт-спирит, ацетон или бензин БР-1. Обезжиривание происходит за счет растворения всех находящихся на поверхности органических примесей с их последующим удалением. Для этого изделие перед порошковой покраской протирается щеткой или чистой ветошью, смоченной растворителем.

Затем для удаления примесей и самого растворителя поверхность тщательно обтирается сухой чистой салфеткой или обдувается сжатым воздухом. Одним из недостатков такого способа является высокая пожароопасность и неполное удаление загрязняющих веществ.

Обезжиривание при помощи щелочных растворов лишено большинства недостатков, но требует наличия специфического оборудования, такого как особые емкости для проведения обработки и самое главное – требуется утилизация сточных вод.

Наибольшее распространение для щелочной обработки изделий получили составы по типу КМ, которые представляют из себя слабые или среднещелочные растворы, состоящие из различных солей минеральных кислот с добавлениями активных моющих средств.

Эмульсионное обезжиривание — это комбинированный способ, который имеет все плюсы применения органических растворителей и щелочных растворов.

Эмульсионные растворы представляют из себя водные эмульсии растворителей с добавлением поверхностно-активных веществ. Такой состав обладает более высокой смачивающей и растворяющей способностью, поэтому позволяет полностью удалять различные жировые масла и неорганические загрязнения.

Время, затраченное на обработку поверхности эмульсионным составом, по сравнению со щелочными растворами, намного ниже. Но данный способ требует более тщательной промывки. Также эмульсионный состав позволяет проводить обработку в условиях комнатной температуры, без потери качества очистки.

Самым главным недостатком комбинированного способа является, как и в случае со щелочным, обязательное наличие средств для утилизации сточных вод после промывки обрабатываемых поверхностей.

Powder coating, due to the specificity of the technology, implies a more thorough preparation of the surfaces.

Even the smallest foreign particles can lead to detachment and defects in the polymer coating, so preliminary surface preparation is one of the main stages. Preparation, along with mechanical cleaning from foreign substances, includes chemical cleaning — such as degreasing.

For degreasing the surfaces, various organic solvents, alkaline and acid solutions, emulsion formulations are used.

Cleaning with organic solvents is the simplest way. To do this, use white spirit, acetone or gasoline BR-1. Degreasing occurs due to the dissolution of all organic impurities on the surface with their subsequent removal. For this, the product must be cleaned before brushing with a brush or a clean cloth moistened with a solvent.

Then, to remove impurities and the solvent itself, the surface is carefully wiped with a dry clean cloth or blown with compressed air. One of the drawbacks of this method is high fire hazard and incomplete removal of pollutants.

Degreasing with alkaline solutions lacks most of the disadvantages, but requires the presence of specific equipment, such as special containers for processing and most importantly — requires the disposal of waste water.

The most widespread for the alkaline treatment of products were compositions of the type KM, which are weak or medium alkaline solutions consisting of various salts of mineral acids with the addition of active detergents.

Emulsion degreasing is a combined process that has all the advantages of using organic solvents and alkaline solutions.

Emulsion solutions are aqueous emulsions of solvents with the addition of surfactants. This composition has a higher wetting and dissolving power, so it allows completely to remove various fatty oils and inorganic impurities.

The time spent on surface treatment with an emulsion composition, in comparison with alkaline solutions, is much lower. But this method requires more thorough washing. Also, the emulsion composition allows processing at room temperature without loss of cleaning quality.

The most important drawback of the combined process is, as in the case of alkaline, the mandatory availability of means for disposal of waste water after washing the treated surfaces.

для чего и как это делают

Вопросы, рассмотренные в материале:

- Как влияет подготовка металла к порошковой покраске на качество окрашивания

- Как подготовить металл к порошковой покраске

- Как подготовить алюминий к порошковой покраске

Прежде чем приступить к окрашиванию любой поверхности, необходимо ее предварительно обработать. Именно от того, насколько тщательно будет выполнена обработка – процесс достаточно длительный и трудоемкий – зависит качество итогового покрытия. Подготовка металла к покраске влияет на качество, стойкость, эластичность и долговечность покрытия, оптимальное сцепление краски с поверхностью и повышение антикоррозийных характеристик. О том, что представляет собой подготовка металла к порошковой покраске, расскажем в этой статье.

Влияние подготовки металла к порошковой покраске на конечный результат

Некоторая сложность заключается в том, что заметить, каким образом качество подготовки поверхности влияет на свойства лакокрасочного покрытия, можно спустя определенное время после того, как окраска будет выполнена. А потому зачастую именно потребитель становится жертвой нарушений, допущенных в процессе подготовки поверхности к нанесению краски.

К примеру, если поверхность не была тщательно обезжирена, то лакокрасочное покрытие может на нее плохо ложиться, из-за остатков масла могут возникать кратерообразования. Недостаточное обезжиривание является причиной низкой адгезии покрытия.

Из-за некачественной окончательной промывки или использования для нее жесткой воды возможно возникновение осмотического вспучивания, вероятность которого повышается при эксплуатации изделий, окрашенных порошковыми полиэфирными составами в условиях повышенной влажности.

Осмотическое вспучивание лакокрасочных покрытий, образование пузырей, нарушение адгезии связано с ручной подготовкой металлов к порошковой покраске, в процессе которой используются водорастворимые обезжиривающие средства, но при этом не выполняется последующая промывка и горячая сушка.

Насколько лакокрасочное покрытие будет долговечным, защищенным от нитевидной и подпленочной коррозии, зависит от таких стадий подготовки металла к порошковой покраске, как фосфатирование, хроматирование и пассивация.

Если поверхность плохо подготовлена к покраске, допущены нарушения при выборе ее способов, то разрушения лакокрасочного покрытия проявятся достаточно быстро, при этом на скорость появления разрушений напрямую влияет жесткость условий эксплуатации.

На выбор технологии подготовки металла к порошковой покраске влияют три основных фактора – условия эксплуатации окрашенных изделий, тип металла и состояние окрашиваемой поверхности. Существует множество схем подготовки различных металлических поверхностей к окрашиванию в зависимости от условий дальнейшего использования изделий, все они определены в ГОСТе 9.402-2004 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию».

Именно от условий эксплуатации зависит, каким будет процесс подготовки – полным, включая конверсионную обработку, либо можно будет ограничиться очисткой поверхности.

На выбор вида конверсионной обработки (фосфатирование, хроматирование, пассивация) влияет тип окрашиваемого металла. В зависимости от того, в каком состоянии находится исходная поверхность (есть ли на ней ржавчина, окалина, оксидные слои), применяют травление или механическую очистку.

Помимо этого, необходимо исходить из типа используемых лакокрасочных материалов, размеров окрашиваемого изделия, производственных площадей, имеющегося оборудования, финансовых возможностей.

Качество конверсионных покрытий зависит от способов нанесения и типа используемых лакокрасочных материалов. Особое значение качество обработки поверхности обретает в случае использования электроосаждения или окрашивания порошковыми красками.

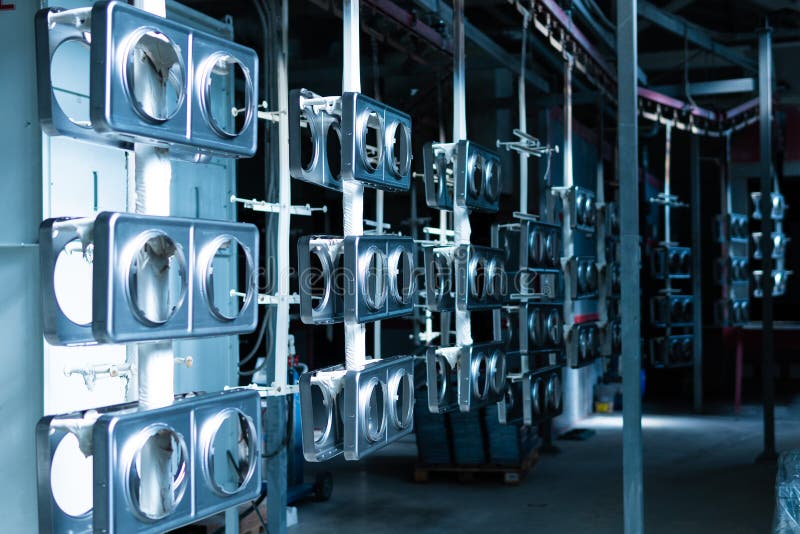

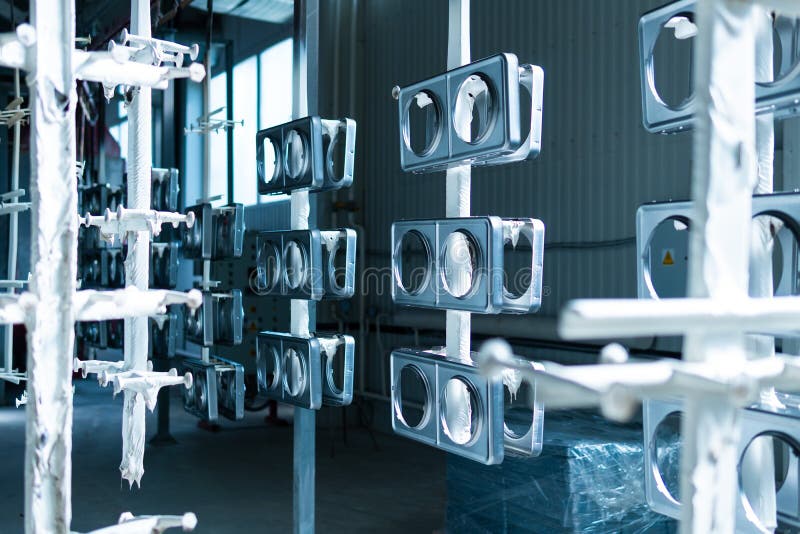

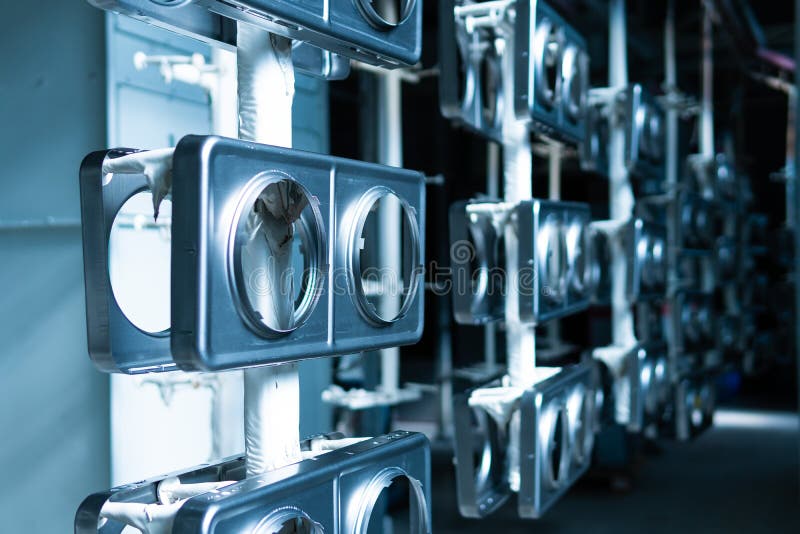

От размеров изделия и программы производства зависит, каким способом будут наноситься лакокрасочные составы. Детали и конструкции могут окрашиваться путем:

- погружения в ванны или распыления в камерах;

- использования циклического или непрерывного конвейера.

Зачастую отсутствие финансовых возможностей приводит к отказу от оптимальных технологий, что в свою очередь сказывается на качестве окраски.

Способы подготовки металла к порошковой покраске

- Использование механических методов очистки.

Наиболее широкое распространение получили механические методы очистки поверхности, которая затем подвергается окрашиванию. Они заключаются в абразивном воздействии на имеющиеся загрязнения металлов. При этом снимается также часть поверхностного слоя, благодаря чему повышаются адгезионные свойства покрытия.

Механическая обработка может заключаться в крацевании при помощи быстро вращающихся проволочных дисковых щеток, в обработке с использованием абразивных дисков, кругов, тканей, бумаги, а также в сухой или влажной струйной обработке абразивными составами.

Лучший результат достигается за счет дробеструйной очистки с использованием воздуха. В связи с тем, что в процессе очистки в качестве абразивного агента выступает кварцевый песок, она также называется пескоструйной. Суть обработки состоит в том, что на обрабатываемую поверхность при помощи сжатого воздуха подается через сопло песок.

Кроме того, подготовка металла к порошковой покраске и очищение его поверхности возможно при помощи центробежной безвоздушной пескоструйной обработки. В этом случае абразивы направляются на обрабатываемую поверхность механически, сжатый воздух при этом не используется. Данный способ является менее энергозатратным. Пескоструйная очистка предполагает разгон мелких частиц за счет большого объема чистого и сухого сжатого воздуха.

Рекомендовано к прочтению

Безвоздушный способ позволяет существенно экономить электроэнергию, потребление которой составляет лишь 10 % от затрат, необходимых для очистки воздухоструйным способом. В то же время, применение пескоструйного метода позволяет регулировать сопла, чтобы абразив достигал полостей, которые недоступны при работе центрифужных лопастей. Ознакомиться с критериями и рекомендациями, позволяющими выбрать оптимальные пескоструйные установки, можно в соответствующих изданиях.

- Применение гидроочистки и предварительной подготовки.

«Систему гидроочистки» (HCS) впервые ввела в эксплуатацию компания Dürr Ecoclean. Данный метод подготовки металла к порошковой покраске предполагает использование ударного воздействия воздушной струи одновременно с очищающей жидкостью, скорость потока при этом достигает 800 км/ч, то есть действует принцип «воздушного ножа».

Данный способ позволяет глубоко очистить поры и гарантирует, что на обрабатываемой поверхности не останется никаких загрязнений. В зависимости от того, какие требования предъявляются к очистке, в процессе может применяться либо очищающая жидкость, либо пар. Для второго характерна электропроводимость меньше 10 μS/cm, что позволяет эффективно удалять отложения с поверхности металлов.

Большая кинетическая энергия приводит к созданию мощного механического воздействия, а высокая температура, варьирующаяся от +100 до +130 °С, приводит к уменьшению числа поверхностных загрязнений (масел). Так как все компоненты очищающей среды непрерывно корректируются, эффект от очистки будет постоянным. По сравнению с классической подготовкой металла к порошковому окрашиванию данный способ обработки на 50 % лучше очищает поверхность от твердых частиц, кроме того, зачастую он более эффективен для удаления масляных загрязнений (в данном случае на эффективность влияет форма обрабатываемых деталей).

- Применение химической очистки и подготовки поверхности.

Поскольку масляные и жировые загрязнения не могут быть удалены с поверхности подготавливаемых деталей при помощи абразивоструйного способа, то в данном случае подлежит применению химический метод. Использование его обусловлено в том числе и тем, что такого рода загрязнения отрицательно сказываются на самих абразивах (дроби, песке). Для обработки любых типов поверхностей подходит обезжиривание растворителями.

Обезжирить поверхность можно, просто протерев ее растворителем. Кроме того, можно использовать пары галогенизированных углеводородов, таких как трихлорэтилен. При этом следует иметь в виду, что подобная обработка не способна удалить с деталей твердые загрязнения, следовательно, если в дальнейшем не будет проведена дробеструйная очистка, то поверхность должна быть протерта либо обработана путем жидкостно-парового обезжиривания.

В настоящее время трихлорэтилен продолжает широко применяться, несмотря на существенные недостатки, такие как вредное воздействие на здоровье, низкая безопасность и необходимость использования нагревательного оборудования, благодаря которому обеспечивается должный очищающий эффект.

Ввиду безопасности, отсутствия вредного воздействия на здоровье и окружающую среду все большее применение находят очистительные средства на водной основе. К самым распространенным и при этом экономичным относятся эмульсионные очищающие составы, являющиеся растворителями, включенные в водную фазу за счет эмульгаторов. Так как поверхности, которые окрашиваются при помощи порошковых красок, могут быть различными, то очистительные составы разрабатываются в основном для подготовки деталей, выполненных из холоднокатаной, горячекатаной и оцинкованной стали, алюминия.

- Применение антикоррозионной обработки.

Антикоррозионная защита выполняется путем грунтования двумя видами порошковых грунтов, которые затем покрываются порошковой краской.

Пассивная антикоррозионная защита заключается в применении эпоксидного антикоррозионного грунта, благодаря которому образуется прочная пленка, обладающая хорошим сопротивлением к различным воздействиям, как химическим, так и механическим.

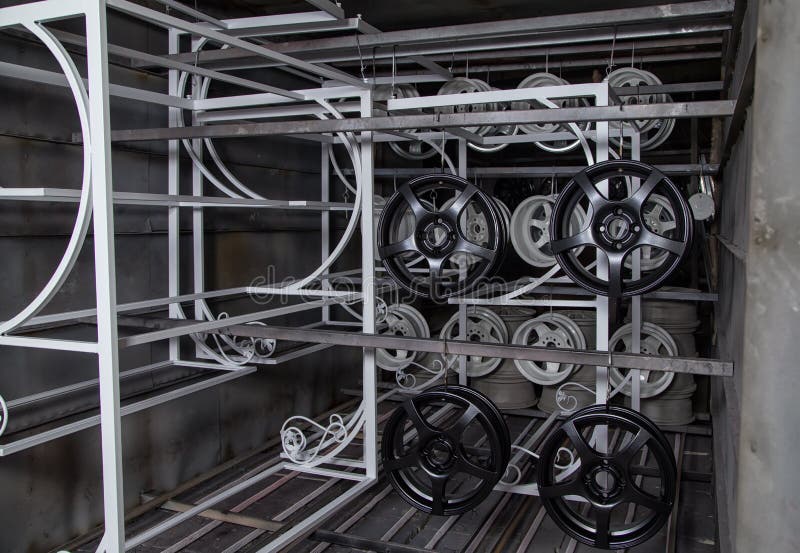

Ее использование позволяет защитить стальные и алюминиевые изделия, эксплуатация которых предполагается в мягких условиях (покрытие сварных конструкций, используемых в помещениях, диски из алюминиевых сплавов и пр.). Этот тип защиты помогает сгладить мелкие дефекты поверхности, возникающие в том числе после пескоструйной обработки.

Активная антикоррозионная защита предполагает использование эпоксидного цинкосодержащего грунта. Благодаря ей изделия получают высокую степень коррозионной устойчивости, позволяющую эксплуатировать их в жестких условиях. Небольшие проникающие повреждения поверхности могут привести к появлению следов местной коррозии, что никак не скажется на адгезии покрытия рядом распложенных зон. Грунт в данном случае ограничит область распространения коррозии.

Таким способом защищают любые стальные конструкции, которые эксплуатируются на открытом воздухе (речь идет о решетчатых настилах, заборах, ограждениях, лестницах, строительных конструкциях и пр.).

Нюансы подготовки алюминия к порошковой покраске

Подготовка металла к порошковой покраске, включая алюминиевые изделия, предполагает их обезжиривание пароводоструйным способом, термическую очистку или промывку с помощью чистящих средств. При значительном повреждении поверхности ржавчиной, оксидной пленкой и другими налетами необходимо проведение ее ручной, механической или пескоструйной зачистки.

Достаточно часто до покраски на алюминий наносят конверсионный слой (хроматирование), что позволяет добиться повышения долговечности и лучшего сцепления порошковой краски с поверхностью металла в 2-3 раза.

Если поверхности не требуется существенная механическая очистка от ржавчины, ручная зачистка неровностей и ремонт имеющихся дефектов, то можно обойтись лишь одним этапом подготовки металла к порошковой покраске – хроматированием.

Данный процесс состоит из обезжиривания, осветления алюминия с помощью кислых растворов (удаления оксидной пленки) и самого хроматирования. По окончании каждого из этапов хроматирования изделие необходимо тщательно промывать.

Для обезжиривания детали погружают в специальные ванны, которые наполняются растворителями либо щелочными или кислотными составами. В ряде случаев изделия обрабатываются обезжиривающими растворами, подающимися струей под давлением, что значительно повышает эффективность очистки, поскольку в этом случае поверхность подвергается не только химическому, но и физическому воздействию, а постоянная подача чистящего раствора не дает ему загрязниться.

Вторым после обезжиривания этапом является химическое травление, которое удаляет с поверхности металла оксидную пленку. Последняя значительно усложняет окрашивание алюминия, так как образующийся в результате взаимодействия воздуха и алюминия налет снижает адгезивные свойства поверхности, приводя к быстрой потере лакокрасочным слоем защитных и декоративных свойств. Именно поэтому хроматирование является наилучшим способом подготовки металла к порошковой покраске. Для травления используются наполненные растворами соляной, азотной, фосфорной или серной кислоты ванны, в которые погружают алюминиевые изделия.

Заключительным этапом является непосредственно хроматирование – нанесение на поверхность тонкого слоя фосфата хрома.

Хотя конверсионное покрытие (хроматирование) обладает неоспоримыми преимуществами, используется данный способ далеко не всегда. Зачастую подготовка металла (алюминия) к порошковой покраске заключается в травлении или пескоструйной обработке с использованием силуминовой дроби, позволяющей удалить с алюминия оксидную пленку. После того как оксидный налет снимается, изделия сразу покрывают краской. Несмотря на то, что подобное покрытие нельзя назвать надежным и долговечным, данный способ достаточно широко применяется на практике.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

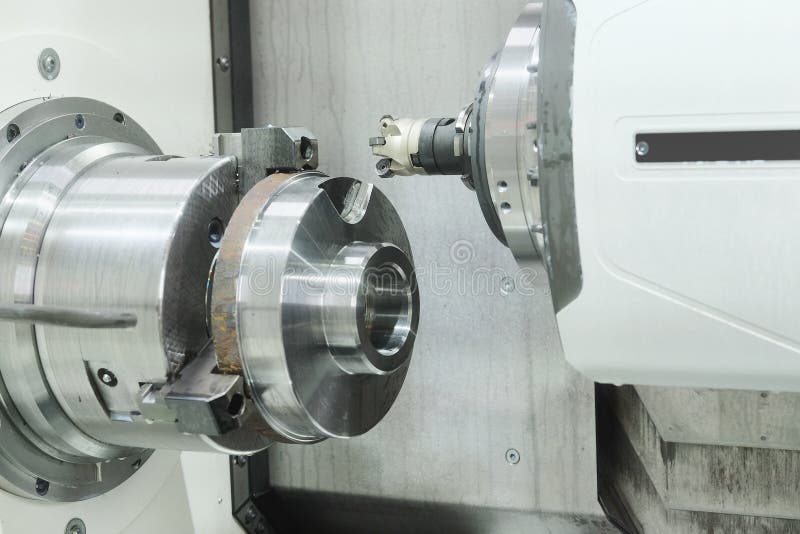

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

виды обезжиривателей, особенности проведения процедуры

Необходимость подготовки металлоизделий к окрашиванию обусловлена повышением характеристик сцепляемости подложки с лакокрасочным материалом и устойчивости металла к коррозионным процессам. Всё это положительным образом скажется на сроке службы окрашиваемых изделий. Однако большинство владельцев гораздо больше заботит наличие ржавчины, которую необходимо удалять в процессе подготовки металла, нежели проведение обезжиривания, из-за чего работы по окрашиванию проходят без проведения этой важной и обязательной операции.

Необходимость подготовки металлоизделий к окрашиванию обусловлена повышением характеристик сцепляемости подложки с лакокрасочным материалом и устойчивости металла к коррозионным процессам. Всё это положительным образом скажется на сроке службы окрашиваемых изделий. Однако большинство владельцев гораздо больше заботит наличие ржавчины, которую необходимо удалять в процессе подготовки металла, нежели проведение обезжиривания, из-за чего работы по окрашиванию проходят без проведения этой важной и обязательной операции.

Что такое обезжиривание

Суть процедуры сводится к удалению с поверхности подложки жировых веществ, которые часто присутствуют в охлаждающих эмульсиях, минеральных маслах, консервационной смазке, полировочных составах. Обезжиривание поверхности металла перед покраской приходится проводить и для удаления остатков от промывок и травления, следов от пота и пальцев. Все эти загрязнения могут крайне негативно повлиять на качество смачивания поверхности лакокрасочными материалами, а также навредить пленкообразованию и другим свойствам покрытия.

В зависимости от количества имеющихся жировых примесей на 1 квадратном метре можно выделить несколько степеней загрязненности поверхности:

- Слабую — до 1 г;

- Среднюю — от 1 до 5 г;

- Повышенную — более 5 г.

При обработке жиров химическими реагентами на поверхности возникают несколько последовательных процессов:

- Растворяющие;

- Эмульгирующие;

- Омыляющие.

В зависимости от способности жиров разрушаться под воздействием растворителей выделяют несколько типов загрязнений:

- Не подлежащие разрушению — например, эмульсии.

- Опыляемые — полировочные материалы, остатки смазок.

Химические способы

Основным видом являются органические растворители, позволяющие быстро удалить с металлических деталей зажиренные и масляные участки. Наибольшее применение они получили в индивидуальном производстве, хотя иногда их используют и в серийном, но нечасто по причине их высокой взрыво- и пожароопасности. Необходимый эффект, а именно растворение масляных и жировых наслоений, достигается в момент контакта с ними органорастворителей.

Основным видом являются органические растворители, позволяющие быстро удалить с металлических деталей зажиренные и масляные участки. Наибольшее применение они получили в индивидуальном производстве, хотя иногда их используют и в серийном, но нечасто по причине их высокой взрыво- и пожароопасности. Необходимый эффект, а именно растворение масляных и жировых наслоений, достигается в момент контакта с ними органорастворителей.

На качество обезжиривания поверхности напрямую влияет степень загрязненности растворителя, поскольку чем больше жиров содержится на поверхности, тем хуже становится способность химпрепарата растворять имеющиеся наслоения. Чаще всего для удаления жировых и масляных участков применяются алифатические и хлорированные растворители. При своей высокой эффективности очистки металла они имеют серьёзный недостаток — эти составы не способны убрать с поверхности абразивные материалы и прочие минеральные загрязнения.

Водные растворы

Как известно, вода обладает плохой способностью к очищению, что связано со значительным поверхностным натяжением и несовместимостью с жирами. Поэтому при смачивании ею зажиренных поверхностей устойчивых эмульсий не образуется. Для повышения моющих свойств водного раствора производители прибегают к различным приёмам — увеличивают уровень кислотности pH, повышают температурный режим применения до диапазона 50—65 градусов Цельсия, вводят в состав поверхностно-активные вещества.

Щелочные обезжириватели

Эти составы обладают массой положительных свойств. В их числе высокая очищающая способность, пожаробезопасность, экологичность, широкий выбор способов нанесения. При обработке водными растворами омыляемых жиров и масел последние неизбежно разрушаются, а неомыляемые загрязнения эмульгируются. Последний случай можно описать как процесс отслоения жировых слоев от поверхности с постепенным превращением в рабочую жидкость и удалением вместе с рабочим раствором. Главным недостатком этих составов является необходимость проведения антикоррозионной обработки поверхности после ее очистки.

Эти составы обладают массой положительных свойств. В их числе высокая очищающая способность, пожаробезопасность, экологичность, широкий выбор способов нанесения. При обработке водными растворами омыляемых жиров и масел последние неизбежно разрушаются, а неомыляемые загрязнения эмульгируются. Последний случай можно описать как процесс отслоения жировых слоев от поверхности с постепенным превращением в рабочую жидкость и удалением вместе с рабочим раствором. Главным недостатком этих составов является необходимость проведения антикоррозионной обработки поверхности после ее очистки.

Лучше всего с жировыми и масляными участками среди присутствующих в составе моющих растворов компонентов справляются поверхностно-активные вещества — ПАВ. После попадания на поверхность они образуют на ней пену, одновременно уменьшая межфазное и поверхностное натяжение, повышая смачиваемость и разрушая твердые и жидкие загрязнения, переводя их в более удобную форму для удаления. Содержание ПАВ в жироочистителях, как правило, колеблется в пределах 10%.

В случае возникновения необходимости наряду с обезжириванием удалить тонкие окисные или гидроокисные пленки применяются кислые растворы, содержащие фосфорную кислоту 1—3%.

После обработки поверхностей очищающими составами их обязательно промывают водой. Присутствие солевых остатков недопустимо, поскольку они способны разрушать свойства лакокрасочных плёнок, повышая влагопроницаемость и ускоряя развитие подпленочной коррозии.

Эмульсионные составы

В тех случаях, когда возникает необходимость в удалении с поверхности нагаров масел, консистентной смазки, трудновыводимых загрязнений, используют эмульсионное обезжиривание. Этот способ является комбинированным и обладает достоинствами органорастворителей и водных щелочных растворов. Эти составы содержат эмульсии растворителей и разведенные с водой ПАВ. В качестве растворителей могут использоваться хлорированные или алифатические углеводороды.

В тех случаях, когда возникает необходимость в удалении с поверхности нагаров масел, консистентной смазки, трудновыводимых загрязнений, используют эмульсионное обезжиривание. Этот способ является комбинированным и обладает достоинствами органорастворителей и водных щелочных растворов. Эти составы содержат эмульсии растворителей и разведенные с водой ПАВ. В качестве растворителей могут использоваться хлорированные или алифатические углеводороды.

Ультразвуковые и электрохимические методы

Для повышения очищающей способности моющих составов применяются специальные ванны с ультразвуковым полем. Этот метод наиболее актуален для малогабаритных изделий с поверхностью повышенной сложности, для которых важно произвести максимально качественное удаление загрязнений. В отношении крупных деталей применять этот метод нецелесообразно из-за экономических соображений, поскольку возникает необходимость увеличения выходной мощности прибора.

При подготовке металлоизделий методом электрохимического обезжиривания также применяются специально оборудованные ванны, а сам процесс осуществляется за счёт действия пузырьков газов, образующихся на электродах. Это позволяет добиться уменьшения расхода компонентов химических составов и повысить качество обработки поверхности.

Чем обезжирить металл перед покраской

В бытовых условиях владельцы, как правило, применяют проверенные «дедовские» средства — бензин, керосин, ацетон, спирт.

В бытовых условиях владельцы, как правило, применяют проверенные «дедовские» средства — бензин, керосин, ацетон, спирт.

Но сегодня доступны и более современные и технологичные составы. Среди них довольно популярными являются Нефрас (Уайт-Спирит), Растворитель 646. Они обладают массой достоинств — доступная цена, увеличенный уровень экологичности, способность к образованию более устойчивых к лакокрасочному покрытию пленок, что позволяет предотвратить развитие коррозионных процессов.

Проблемой для многих владельцев является несоответствие подложки после обезжиривания выбранной краске. Этого можно избежать, если приобрести растворитель, подходящий под обрабатываемое покрытие. Но чаще всего при использовании растворителя № 646 таких проблем не возникает. В отзывах потребителей говорится о его универсальности, поэтому дополнительных операций проводить не приходится.

Еще одна популярная разновидность растворителей — Антисиликон. Эти составы высоко востребованы среди мастеров, которые их используют для обезжиривания кузова автомобиля перед последующей покраской. Однако во время работы необходимо соблюдать правила безопасности. В помещении, где проводятся работы по обезжириванию, необходимо открыть окна и двери. Использовать такие растворители можно на максимальном удалении от источников воспламенения и обязательно в средствах индивидуальной защиты.

Самыми эффективными считаются специальные концентрированные растворы — Чистомет, Docker Dekamet и другие. Главным активным компонентом в составе этих средств является щелочь. Также они содержат и дополнительные вещества — ингибиторы, поверхностно-активные вещества, присадки и пр. Перед работой концентрат смешивают с водой в заранее рассчитанных пропорциях. Всё зависит от степени загрязнения обрабатываемой поверхности. Достоинствами этих растворов является высокая экологичность и безопасность. Их можно применять не только для обезжиривания поверхности, но и для повышения антикоррозионной устойчивости металла. Могут использоваться на промышленных предприятиях.

Самыми эффективными считаются специальные концентрированные растворы — Чистомет, Docker Dekamet и другие. Главным активным компонентом в составе этих средств является щелочь. Также они содержат и дополнительные вещества — ингибиторы, поверхностно-активные вещества, присадки и пр. Перед работой концентрат смешивают с водой в заранее рассчитанных пропорциях. Всё зависит от степени загрязнения обрабатываемой поверхности. Достоинствами этих растворов является высокая экологичность и безопасность. Их можно применять не только для обезжиривания поверхности, но и для повышения антикоррозионной устойчивости металла. Могут использоваться на промышленных предприятиях.

Популярные растворители

Чем обезжирить металлическую поверхность перед покраской — актуальный вопрос для многих владельцев. Для обезжиривания поверхностей из металла сегодня можно использовать не только доступные и проверенные временем составы, но и современные растворители.

Средство уайт-спирит

Среди обезжиривателей чаще других используется уайт-спирит. Выглядит он как прозрачная бесцветная жидкость с характерным запахом ГСМ.

В магазинах он продается под названием «Нефрас-С4» и доступен в различных модификациях. Главная причина его популярности связана с универсальностью применения.

Этот растворитель может без особого труда удалить любые масла и жиры, а также многие органические соединения. Нередко его применяют для разбавления масляных красок, эмалей и лаков. Имеется у уайт-спирита и ещё одно положительное свойство — после обработки поверхности не нужно ждать ее высыхания, можно сразу переходить к нанесению грунтовки или лакокрасочного материала. Растворитель испаряется очень быстро, и именно это обеспечивает ему превосходство над другими очищающими составами.

Растворитель 646

Этот вид обезжиривателя получил широкое распространение при проведении работ по подготовке к покраске. Представляет желтоватую жидкость с сильным характерным запахом. Имеет довольно широкий спектр применения.

Этот вид обезжиривателя получил широкое распространение при проведении работ по подготовке к покраске. Представляет желтоватую жидкость с сильным характерным запахом. Имеет довольно широкий спектр применения.

С помощью этого состава можно не только разбавлять краски, но и обезжиривать металлические поверхности. Особенно он эффективен, когда нужно снять старые слои краски. Может применяться для мытья малярного оборудования и инструмента.

Лучше всего подходит для разведения эмалей следующих типов:

- нитроцеллюлозные НЦ;

- глифталевые ГФ;

- меланиноамидные МП;

- акриловые;

- эпоксидные.

Во время использования обезжиривателя необходимо соблюдать рекомендованную производителем температуру от + 5 до + 30 градусов Цельсия, при этом влажность воздуха не должна быть выше 85%.Тогда после обработки металлическая поверхность приобретет блестящий глянцевый вид без пятен и разводов.

Во время использования обезжиривателя необходимо соблюдать рекомендованную производителем температуру от + 5 до + 30 градусов Цельсия, при этом влажность воздуха не должна быть выше 85%.Тогда после обработки металлическая поверхность приобретет блестящий глянцевый вид без пятен и разводов.

Помните, что растворитель 646 является пожаро- и взрывоопасным продуктом. Работать с ним можно только в средствах защиты органов дыхания, зрения и кожи. При проведении работ в помещении необходимо обеспечить поступление свежего воздуха через окна и двери или посредством работающей вытяжной вентиляции.

Ацетон: классика

Ещё один довольно распространенный обезжириватель для металла. По своему составу это прозрачная жидкость, имеющая сильный характерный запах. Отлично удаляет масляные и жировые пятна, а также смолы.

Ацетон можно применять для разбавления лаков, эмалей, красок и грунтовок. Иногда его добавляют в состав некоторых растворителей. Главным составным компонентом является спирт, обладает высокой летучестью.

Для защиты металлических поверхностей от коррозионных процессов их необходимо особым образом обрабатывать перед нанесением лакокрасочного покрытия. Технология окрашивания требует в обязательном порядке проведения такой операции, как обезжиривание. Оно может быть выполнено с использованием различных растворителей и обезжиривающих составов.

Для защиты металлических поверхностей от коррозионных процессов их необходимо особым образом обрабатывать перед нанесением лакокрасочного покрытия. Технология окрашивания требует в обязательном порядке проведения такой операции, как обезжиривание. Оно может быть выполнено с использованием различных растворителей и обезжиривающих составов.

Среди них есть как традиционные, так и более современные и технологичные. Выбор наиболее подходящего состава для обезжиривания должен осуществляться с учетом характера и масштаба стоящих задач, а также назначения металлического изделия.

При этом важно не забывать о правилах безопасности во время проведения работ по обезжириванию. Многие составы являются небезопасными из-за содержания вредных для здоровья соединений. Поэтому при проведении работ внутри помещений необходимо обеспечить постоянный доступ свежего воздуха. Также нужно помнить о том, чтобы поблизости не было воспламеняющих источников.

Чем обезжирить металл перед покраской: методы очистки, средства

Перед покраской металлические поверхности нужно подготовить. Если этого не сделать, застывший слой краски быстро растрескается, придет в негодность. Для самостоятельного выполнения подготовки, нужно знать, чем обезжирить металл перед покраской. Известно несколько средств для обезжиривания.

Обезжиривание металла

Обезжиривание металлаЧто такое обезжиривание?

Обезжиривание — специальная процедура, которая выполняется для удаления жировых веществ с поверхности. Многие лакокрасочные составы негативно реагируют на частицы жира, которые остаются после прикосновений, травления, промывок. Это приводит к растрескиванию высохшей краски.

Жировые загрязнения делятся на три группы зависимо от степени скопления. Они могут быть слабыми, средними, повышенными.

Назначение

Обезжиривание металла перед покраской — важнейшая процедура, которая обязательна перед нанесением акриловой, порошковой, алкидной краски. Жировая пленка замедляет адгезию красочных составов с поверхностью на которую их наносят.

Обработка кузова перед покраской (Фото: Instagram / avtowash.ru)Методы очистки

Все методы очистки металла от жировых отложений можно разделить на несколько обширных групп:

- Химические способы. Самые эффективные, популярные. Для очистки применяются органические растворители. На производстве готовые растворители применяются редко из-за взрывоопасности.

- Очистка водой. Любой домохозяйке известно, что обычная вода не подходит для удаления частиц жира с металлических поверхностей. Чтобы водный раствор стал эффективен, его нужно разогреть до 65°C. В него нужно добавить поверхностно-активные вещества.

- Щелочные обезжириватели для металла. Специальные составы. У щелочных обезжиривателей есть один минус — после очищения поверхности от жира нужно проводить дополнительную обработку от возможного образования ржавчины.

- Эмульсионные составы. Такие обезжириватели применяются для устранения грубых загрязнений. Они обладают большим количеством сильных сторон.

К отдельной группе можно отнести электрохимические, ультразвуковые методы очистки металлических поверхностей. Заготовки помещаются в специальные ванны, через которые подается направленный ультразвук. Подходят только для обработки небольших деталей.

Как выбрать средство для проведения работ?

Чтобы выбрать средство для обезжиривания металла, нужно обратить внимание на ряд факторов:

- размеры детали;

- степень загрязнения;

- расположение жировых пленок;

- насколько сильно въелся жир.

Популярные средства

Прежде чем приступать к проведению процедуры по обезжириванию металла, нужно рассмотреть самые популярные варианты средств для снятия жира.

Уайт-спирит

Самый популярный обезжириватель. Его можно купить на любом строительном рынке, в магазинах с автозапчастями, бытовой химией. Принцип очистки поверхности от жира:

- Надеть перчатки, респиратор, защитные очки.

- Нанести уайт-спирит на сухую тряпку.

- С усилием протереть место загрязнения.

Бензин, ацетон и аналоги

Эффективные обезжириватели для очистки металлических поверхностей. Особенности:

- Если будет использоваться керосин, нужно брать чистую жидкость. Керосин нельзя использовать для зачистки крупных частей кузова.

- Чтобы очищать детали большого размера, рекомендуется использовать бензин с высоким октановым числом.

- Ацетон. Средство вступает в химические реакции с разными видами металлов. Это может испортить внешний вид заготовки.

- Трихлорэтилен. Жидкость для обезжиривания черных металлов. Перед нанесением нужно протереть деталь сухой тряпкой, чтобы убрать остатки воды.

Ацетон (Фото: Instagram / stroimarket_lepel)К отдельной группе средств относятся мыльные растворы. Их можно приготовить на основе любого мыла или моющего средства.

Антисиликон

Чистящее средство, которое напоминает жидкость для нанесения на лобовое стекло, создающую эффект антидождь. Антисиликон подходит для обезжиривания металла, резины, пластика. Не разрушает старого слоя краски.

Антистатик

Используется для обезжиривания металлических поверхностей в местах соприкосновения металла с пластиковыми элементами. Антистатики диэлектрилизуют поверхности на которые их наносят. Поэтому перед покраской на них не остается жира, осевшей пыли.

Щелочи

Щелочи содержатся в различных моющих составах для машин, сантехники, бытовой техники. С их помощью можно очищать пластик и металл от грязи, обезжиривать разные материалы. Работая с щелочными составами, необходимо учитывать ряд особенностей:

- При обезжиривании машины перед покраской после нанесения щелочей нужно поставить ее в сухой гараж, чтобы она высохла.

- Если на упаковке написано, что раствор действует только после нагревания до 60°C, можно нанести его на металл, нагреть феном. Когда жир выступит на поверхность, его следует стереть сухой тряпкой.

Обезжиривание кузова (Фото: Instagram / tacsystem_russia)При покупке щелочного средства нужно изучить его состав. Некоторые компоненты могут навредить декоративному покрытию, испортить внешний вид металла.

Ультразвук и другие способы обработки

Способы обезжиривания:

- Использование ультразвуковых ванн.

- Электрохимический метод. Для очистки металла нужно использовать промышленное оборудование. Поэтому электрохимия не подходит для бытового применения.

Поскольку процесс обезжиривания подразумевает не только снятие жировой пленки, но и очистку поверхностей от загрязнений, допустимо использовать механический метод обработки. Для этого можно использовать различные электроинструменты — болгарку, шлифовальную машинку, дрель со специальной насадкой. Сложные загрязнения удаляются абразивами большой зернистости. Постепенно зерна уменьшаются, чтобы сделать поверхности более гладкими.

Прежде чем начинать красить детали из металла их нужно подготовить. Для этого требуется убрать загрязнения. После грубой очистки, нужно приступить к удалению жировых пятен, которые могут снизить адгезию краски с металлом.

Как обезжирить металл перед порошковой покраской

Порошковые покрытия пользуются большим спросом в современном мире, благодаря широкому спектру применения, атмосферостойкости, а также безопасности для пользователей и окружающей среды. Порошковые краски не содержат летучих органических соединений и растворителей, поэтому они очень экологичны.

Порошковые покрытия пользуются большим спросом в современном мире, благодаря широкому спектру применения, атмосферостойкости, а также безопасности для пользователей и окружающей среды. Порошковые краски не содержат летучих органических соединений и растворителей, поэтому они очень экологичны.

Для создания долговечного порошкового покрытия необходимо идеально очистить поверхность от всех видов загрязнения. Ведь при производстве деталей на поверхности металлического изделия остаются следы консистентных смазок, масел, а при транспортировке фабрикат покрывается пылью.

Как обезжирить металл перед покраской правильно, и какие химические средства используют профессионалы, расскажем в нашей статье.

Способы и средства

Сфера экологии и охраны окружающей среды в настоящее время волнует многих. Производители промышленной химии не исключение. В настоящее время на рынке можно найти PH-нейтральные обезжириватели. Это значит, что при взаимодействии химического состава и его компонентов не образуется токсичных и взрывоопасных соединений. Процесс обезжиривания протекает без нежелательных побочных эффектов.

Процедура очистки поверхности производится непосредственно перед нанесением грунтующего слоя или красителя, чтобы избежать повторного загрязнения изделия.

Нанесение химического состава осуществляется методом погружения в специальные ванны или распылением. Для повышения эффективности могут применяться специальные ультразвуковые или электрохимические ванны.

В случае незначительного загрязнения используют паровые камеры. В этом случае специальный раствор доводят до температуры кипения.

В некоторых случаях для достижения максимального результата применяют комбинацию нескольких методов.

При выборе химического состава следует учесть:

- технологию очистки;

- тип металла, который будет обезжириваться;

- степень и характер загрязнения изделия.

Фосфатирование при обезжиривании

Типичными подложками для порошкового покрытия являются сталь, оцинкованная сталь и алюминий. Для обезжиривания таких металлов рекомендуется использовать химические составы на основе фосфорной кислоты. Такая обработка позволит создать дополнительную антикоррозийную защиту металлической поверхности.

В отличие от других средств эти препараты можно наносить прямо на проржавевшую поверхность. В результате реакции средства с металлом, образуется новое прочное соединение, устойчивое к воздействию перепадов температур и взаимодействию с воздушными массами. О создании защитного слоя можно судить по изменению цвета после обработки. В зависимости от типа металла цвет покрытия может отличаться.

После обработки фосфатирующим составом не требуется промывка изделия водой или мыльным раствором.

Качественные средства по доступной цене вы можете приобрести в нашем интернет-магазине. Если у вас остались вопросы, как обезжирить металл перед покраской, вы можете задать их нашим специалистам. Просто позвоните по телефону +7 (495) 369-04-07 (многоканальный) или оставьте заявку по адресу [email protected]

Рекомендуем

DOCKER FORTEN — профессиональное обезжиривающее средство на нейтральной водной основе. Создает защитную антикоррозионную пленку на поверхности.

DOCKER FORTEN — профессиональное обезжиривающее средство на нейтральной водной основе. Создает защитную антикоррозионную пленку на поверхности.Современные методы подготовки поверхности металла перед окраской

Подготовка поверхности является очень важным этапом в получении защитного лакокрасочного покрытия по металлу. Ведь лакокрасочные покрытия для металла в первую очередь играют защитную роль. Степень защиты напрямую зависит от адгезии лакокрасочного покрытия, т.е. от степени скрепления его с поверхностью металла. Все процессы подготовки поверхности направлены как раз на повышение адгезии.

Про традиционные составы для подготовки поверхности водными растворами все уже известно, технологии отработаны и успешно работают на многих предприятиях. Но ничто не стоит на месте, и постоянно ведутся разработки новых инновационных составов.

Одним из основных вопросов сейчас является вопрос экологической безопасности производства. Подготовка поверхности металла перед окраской часто связана с применением водных растворов, а это влечет за собой необходимость в очистке сточных вод, это приводит к сильному удорожанию процесса подготовки поверхности, с соответственно процесса окраски в целом. В связи с этими всеми трудностями многие окрасчики вообще отказываются от подготовки, тем самым сильно снижают качество своей продукции.

Последние разработки в области водных растворов для подготовки поверхности позволяют, во-первых сократить количество зон обработки, а значит уменьшить, общее количество сточных вод, во-вторых – обеспечить безопасность производства за счет исключения из состава растворов ядовитых веществ.

Теперь можно рассмотреть какие на сегодняшний день есть новые разработки в этой области.

Одним из важных этапов подготовки поверхности является ее обезжиривание. На некоторых предприятиях на этом этапе процесс подготовки поверхности и заканчивается. В некоторых случаях этого достаточно, например, если не требуется высокая антикоррозионная стойкость или долговечность покрытия. Однако важно, чтобы это процесс был проведен тщательно и не во вред, что к сожалению часто бывает.

Химическое обезжиривание основано на растворении, эмульгировании и разрушении жиров и масел. В качестве обезжиривающих веществ на наших заводах нашли применение органические растворители, водные моющие растворы и эмульсии растворителей в воде. Часто процесс обезжиривания можно совместить с фосфатированием или травлением.

Водные растворы для обезжиривания традиционно применяли сильно щелочные, процесс велся при высокой температурой. Современные средства для обезжиривания чаще всего слабо щелочные или даже нейтральные, они более экологичные и менее опасные для здоровья человека.

Все новые составы обладают деэмульгирующим дествием, т.е. масла и жиры всплывают на поверхность и их легко можно оттуда удалить. Для этого придумано большое количество маслоотделителей. За счет деэмульгирующего эффекта, раствор долгое время остается рабочим, увеличивается его срок службы, снижается количество сточных вод. Многие современные растворы содержат добавки, пассивирующие поверхность металла, они позволяют какое-то время 3 – 6 месяцев хранить изделия между процессами подготовки поверхности и окраски. Однако, в этом случае, непосредственно перед окраской изделия необходимо промыть чистой водой.

При процессах обезжиривания на предприятиях часто возникают проблемы, которые одинаковы для всех. Это порошковый налет или пятна, остающиеся после обработки. Обильная пена. Короткий срок службы раствора ванной. Потенциальный вред для здоровья работников, работающих с растворами. Необходимость использования большого количества различных наименований растворов для различных целей, например, для различных моющих установок, или для очистки различных металлов. И конечно недостаточное качество очистки поверхности.

Часто на небольших предприятиях обезжиривание металла производится вручную. Для экономии средств для обезжиривания используют дешевые растворители, очищенный бензин, уайт-спирит, 646 растворитель и другие, на что хватит фантазии. Такое обезжиривание часто дает неудовлетворительный результат, приводящий к браку. При этом производителя часто грешат на краску, не понимая что все дело в некачественном обезжиривании.

Сейчас на рынке появились европейские и российские материалы, представляющие собой эмульсии растворителей в воде. Компоненты данных составов подобраны таким образом, что они легко растворяют и удаляют любые жировые и масляные загрязнения, в том числе устойчивые. Некоторые из этих составов содержат компоненты для травления и фосфатирования или для пассивации. В любом случае, эти составы позволяют достаточно качественно подготовить поверхность без использования какого-либо оборудования и служат хорошей альтернативой традиционно применяемым растворителям. Разница в цене с лихвой окупается отсутствием брака и высокой адгезией, что особенно заметно при окраске алюминия.

Для изделий, эксплутация которых предполагается в на улице, в морском климате, в тропиках и в других агрессивных в коррозионном плане местах одного этапа обезжиривания в качестве подготовки поверхности недостаточно. Необходимо производить дополнительные преобразования поверхности металла, повышающие ее сцепление с лакокрасочным покрытие.

Первым делом остановимся на последних разработках в области подготовки поверхности стали.

Традиционными методами подготовки поверхности стали в зависимости от требуемой степени коррозионной стойкости покрытия было фосфатирование: аморфное или железофосфатирование и кристаллическое – это цинкофосфатирование.

В последние годы для обоих процессов были разработаны новые компоненты, позволяющие сделать процесс подготовки поверхности более технологичным и эффективным. Многие из Вас уже наверняка знакомы с такими разработками.

Для обезжиривания и аморфного фосфатирования разработаны составы с пониженным шламообразованием, с пониженной рабочей температурой, для применения с помощью аппаратов высокого давления, универсальные составы для подготовки черных и цветных металлов на одной линии.

Для цинкофосфатирования разработаны составы с минимальным количеством цинка, что позволяет снизить шламообразование и загрязнение сточных вод.

Однако, процессы фосфатирования всегда сопряжены с некоторыми трудностями, в частности, требуется применение повышенных температур (минимум 40 град.), реакции, проходящие на поверхности металла приводят к большому образованию шлама, растворы необходимо достаточно часто менять, также необходимо часто обновлять промывочные воды, которые довольно быстро загрязняются все тем же шламом. Поэтом все разработки велись с целью снизить шламообразование, рабочую температуру раствора, повысить коррозионную стойкость без увеличения количества рабочих зон.

На сегодняшний день в качестве составов, замещающих процессы фосфатирования, можно выделить составы на основе соединений цирконий. В зависимости от условий производства применяются различные типы составов, однако идея везде приблизительно одинаковая. За счет химических реакций в растворе на поверхности металла образуется очень тонкий по сравнению с фосфатным слой из оксидов металлов. При небольших ограничениях этого метода подготовки, которые мы разберем позже, данная технология позволяет достичь больших преимуществ по сравнению с традиционным фосфатированием.

1. Более высокая защита от коррозии, по сравнению с аморфным фосфатированием. В зависимости от технологии возможно добиться результатов от 500, а в некоторых случаях и от 1000 часов испытаний в соляном тумане менее 0,5 мм от разреза. Для сравнения: аморфное фосфатирование дает обычно не более 240 часов.

2. Процесс получения конверсионного слоя может вестись при комнатной температуре, это позволяет снизить затраты на электроэнергию, требующуюся на нагревание раствора.

3. В связи с тем, что концентрация активных компонентов в растворе невелика, количество образующегося в процессе промывки шлама значительно ниже, чем при фосфатировании. Это позволяет менять рабочий раствор и соответственно чистить оборудование достаточно редко, промывные воды также загрязняются гораздо меньше. Расход воды также снижается.

4. При одинаковой и более высокой степени коррозионной защиты возможно снижение количества рабочих зон по сравнению с традиционным цинкофосфатированием.

Типичная технология цинкофосфатирования подразумевает как минимум 7 рабочих зон и сложную схему очистки сточных вод.

При применении новых составов на основе циркония количество зон может быть уменьшена до 5-6. Схема очистки сточных вод также упрощается.

Контроль процесса цинкофосфатирования достаточно сложен, необходимо контролировать большое количество параметров. Контроль раствора на основе соединений циркония намного проще.

Сейчас мы рассмотрим несколько вариантов технологического процесса с использованием таких растворов.

1. Технологический процесс для обезжиривания и травления стали и оцинкованной стали с последующей пассивацией.

- Обезжиривание в слабощелочном растворе

- Промывка чистой водопроводной водой

- Промывки деминерализованной водой. Проводимость воды не должна превышать …

- Конверсия DECORRDAL ZT 700

- Промывка деминерализованной водой.

Такой технологический процесс подготовки поверхности позволяет достичь антикоррозионной стойкости лакокрасочного покрытия (порошкового) до 480 часов в соляном тумане. Данный процесс подходит для подготовки поверхности не только стали, но и алюминия. Хорошие результаты по антикоррозионной защите дает такой процесс подготовки для оцинкованной стали. Такая подготовка дает до 480 часов в соляном тумане.

В обеих описанных технологиях перед конверсией необходимо проводить обезжиривания или обезжиривание и травление. Состав DECORRDAL ZT не предполагает совмещение этих процессов в одной зоне.

Однако, часто линии аморфного фосфатирования не превышают 3 – 4 зон. При этом фосфатирование совмещается с обезжириванием в первой зоне. Для таких случаев разработаны составы, позволяющие совместить обезжиривание и нанесение конверсионного слоя в одной зоне.

Для таких линий возможны следующие типы техпроцессов:

1. DECORRDAL 730 + NETZMITTEL

2. Промывка деминерализованной водой, проводимость менее 1000 мС/см

3. Промывка деминерализованной водой, проводимость менее 100 мС/см

Преимущества данных технологий налицо, при неизменном количестве рабочих зон коррозионная стойкость получается намного выше, если сравнивать с результатами испытаний после аморфного фосфатирования.