ОГНЕЗА-ВД-Д огнезащитная краска для дерева на водной основе 25 кг белый

ХарактеристикиОгнезащитная эффективность I-я и II-я группа

Температура применения от +5 до +40 °С

Температура эксплуатации покрытия от -40 до +50 °С

Степень расширения не менее, чем в 20 раз

Время высыхания одного слоя 3 часа

Цвет белый

Период сопротивлению огню до 90 минут

Фасовка евроведро 25кг

Страна производитель Россия

Срок хранения в заводской упаковке 12 месяцев

ОПИСАНИЕ ТОВАРА:

Огнезащитная краска «ОГНЕЗА-ВД-Д» для деревянных конструкций предназначена для внутренних работ. Противопожарная краска обеспечивает эффективную защиту деревянных изделий и конструкций с повышенными требованиями по взрыво-пожарной безопасности.

ОГНЕЗА-ВД-Д, испытанный огнем образецОбласть применения

Краска «ОГНЕЗА-ВД-Д» предназначена для получения трудносгораемой древесины. Защитный эффект обусловлен специально подобранной композицией, после окрашивания образующей эластичную пленку, вспучивающуюся под воздействием высоких (выше 200 °С) температур и создающую устойчивый вспученный теплоизолирующий и пламягасящий слой пенококса.

Рекомендации по нанесению

Для получения подробной информации по применению и способам нанесения запрашивайте Технологический регламент у менеджера по электронной почте [email protected]

Нанесение краски проводится при помощи пневматического распылителя либо кистью, валиком или наливом в 2-4 слоя (в зависимости от способа нанесения).

Промежуточная сушка каждого слоя при температуре 20(±2)°С – не менее 24 час. Перед применением краску тщательно перемешивают и при необходимости разбавляют до рабочей вязкости водой (не более 5% по массе).

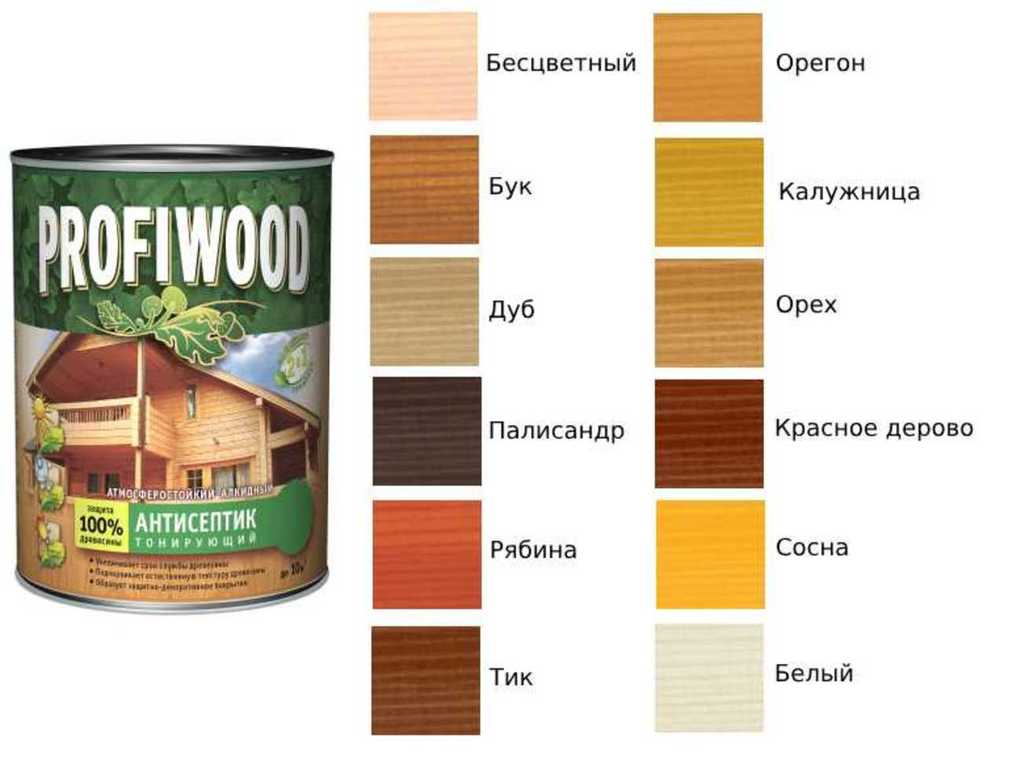

Перед применением краски рекомендуется обработать древесину антисептиком, предварительно проверив их совместимость. Необходимо нанести краску на древесину, обработанную антисептиком, если в течение 1 – 2 часов после нанесения краска на поверхности будет лежать ровным слоем, не вспучится и не будет тянуться за кистью – значит краска и антисептик совместимы.

Нанесение краски на чистую древесину, не пораженную плесенью:

1. Поверхность обрабатываемой древесины зашлифовать и очистить от пыли.

Поверхность обрабатываемой древесины зашлифовать и очистить от пыли.

2.Провести обработку антисептиком в 2-3 слоя. Каждый слой наносится после высыхания предыдущего.

3.Заключительный этап: после полного высыхания антисептика наносится краска с обязательной межслойной сушкой каждого слоя.

Нанесение краски на пораженную плесенью древесину:

1.Зачистить пораженные участки древесины механическим способом

2.Провести обработку поверхности отбеливающими веществами (составы для очистки плесени), в зависимости от степени поражения, в 1-2 слоя.

3.В зависимости от инструкции по применению, промыть зачищенную поверхность водой и тщательно высушить.

4.Провести обработку антисептиком в 2-3 слоя. Каждый слой наносится после высыхания предыдущего.

Применять строго в соответствии с Технологическим регламентом завода-изготовителя. На покрытия, сформированные не в соответсвии с требованиями Технологического регламента завода-изготовителя действие Сертификата соответствия не распространяется.

Нанесение краски производится при температуре от +5 °С до +40 °С при относительной влажности 80%.

Окончательное формирование огнезащитного покрытия происходит через 7 дней после нанесения краски.

Таблица расхода по группам огнезащитной эффективности

Расход краски, кг/м.кв.

Огнезащитная эффективность

0,52 I группа

0,3 II группа

Компания ДЕЛК предлагает купить ОГНЕЗА-ВД-Д огнезащитная краска для дерева на водной основе 25 кг белый на выгодных условиях в Воронеже.

водоэмульсионная краска без запаха быстросохнущая по дереву, можно ли покрасить дерево

Содержание

- 1 Виды водно-дисперсионных красок без запаха

- 1.1 Латексные

- 1.2 Акриловые

- 1.3 ПВА дисперсии

- 2 Товарные марки, представленные на рынке

- 3 Пошаговое описание процесса окрашивания деревянной поверхности

- 3.1 Инструменты

- 3.2 Подготовка, очистка и ошкуривание

- 3.

3 Покраска

3 Покраска

- 4 Рекомендации для проведения малярных работ

При выборе материала для окрашивания деревянных поверхностей внутри дома важным параметром считается безопасность. Выбирая краски для дерева без запаха на водной основе удастся избежать дискомфорта при покраске, а также обезопасить себя. Новичков интересует, можно ли красить водоэмульсионной краской внешние поверхности. Ответ однозначный – да. Главное – правильно подобрать водоэмульсионный красящий состав.

Виды водно-дисперсионных красок без запаха

Водоэмульсионная краска по дереву приобрела популярность ввиду своей экологичности, простоте в использовании.Водоэмульсионная краска по дереву приобрела популярность ввиду своей экологичности, простоте в использовании. К тому же, отсутствие запаха позволяет использовать ее как для наружных, так и для внутренних работ. Водоэмульсионные составы колеруются практически в любые оттенки, что позволяет создавать необычный, уникальный дизайн. Изготавливается краска без запаха быстросохнущая по дереву на различной основе, что сказывается на качественных характеристиках.

Латексные

Водоэмульсионные красящие материалы на основе полиакрилатов используются для внутренних работ. Они отличаются длительным сроком службы, удобством нанесения. Походит такая краска даже для неровных поверхностей. При этом окрашенный слой обладает устойчивостью к влаге, что позволяет защитить дерево, а также упрощает уход за ним. Эта быстросохнущая краска редко используется для внешней отделки, поскольку неустойчива к действию ультрафиолета и атмосферным осадкам. Снаружи постепенно происходит выгорание слоя и растрескивание. Стоимость ее дешевле, чем других водоэмульсионных составов.

Акриловые

Универсальной считается краска на водной основе для дерева, имеющая в составе акрилаты. Она применяется для наружного и внутреннего окрашивания древесины. Быстросохнущий состав не пахнет, при этом покрытие отличается атмосферостойкостью. Также водоэмульсионные акриловые красители устойчивы к механическому воздействию. Минусом красок считается нанесение тонким слоем, поскольку через него проступают неровности. Чтобы минимизировать данное явление, рекомендуется окрашивание в несколько слоев. Среди плюсов водоэмульсионных акриловых составов выделяют:

Чтобы минимизировать данное явление, рекомендуется окрашивание в несколько слоев. Среди плюсов водоэмульсионных акриловых составов выделяют:

- длительный срок эксплуатации;

- бюджетная цена;

- возможность проведения окрашивания внутри и снаружи;

- колеровка в любой цвет;

- сохранения текстуры дерева.

Совет! После высыхания цвет становится менее насыщенным, поэтому при покраске лучше проверить оттенок на небольшом участке поверхности и при необходимости добавить колерующий пигмент.

ПВА дисперсии

Водоэмульсионные краски на основе поливинлацетата хорошо подходят для внутренней отделки древесины. Покрытие сохнет 3-4 часа и создает на поверхности пленку, устойчивую к ультрафиолету. При этом красящие материалы отличаются низкой стойкостью к влаге и низким температурам, поэтому использовать их во влажных помещения или на улице нежелательно.

При этом красящие материалы отличаются низкой стойкостью к влаге и низким температурам, поэтому использовать их во влажных помещения или на улице нежелательно.

Эта водоэмульсионная краска для дерева обладает хорошей пожаробезопасностью и стойкостью к химическим веществам. Она удобна в нанесении благодаря эластичности.

Товарные марки, представленные на рынке

Исследуя виды красок на водной основе, следует обратить внимание на продукцию следующих брендов. Указанные производители проверены временем и получили положительные отзывы потребителей.

| Страна-производитель | Бренд | Особенности |

| Финляндия | Tikkurila | Качественные водоэмульсионные акриловые составы, подходящие для любых поверхностей. Не имеют запаха. При нанесении возможно получение матового или глянцевого эффекта, а также перламутрового или металлического блеска. |

| Финляндия | Teknos | Экологичные водоэмульсионные краски для древесины без запаха, идеально подходящие для отделки деревянных поверхностей. |

| Швеция | Alkro-Beskersab | Латексные составы, разводящиеся водой, отличающиеся хорошими характеристиками и приемлемой стоимостью. |

| Германия | Alpina | Водоэмульсионные составы отличающиеся глянцевостью и яркостью цвета. Покрытие не боится влаги, отлично моется. |

| Америка | Ace Paint | Среди продукции производителя имеются универсальные материалы. С помощью этих красок работа может проводится с разными типами поверхностей: дерево, кирпич, гипсокартон и пр. |

| Австрия | Adler | Водоэмульсионная краска по дереву без запаха подходит для наружного и внутреннего окрашивания. Отлично защищает древесину от появления грибка и плесени. |

Определяясь с составом следует учитывать особенности эксплуатации деревянных конструкций, нюансы древесины, степень воздействия негативных факторов. С помощью водных эмульсий можно сделать поверхность стен фактурной или идеально гладкой. Результат зависит от выбранного состава, а также соблюдения технологии окрашивания.

Результат зависит от выбранного состава, а также соблюдения технологии окрашивания.

Пошаговое описание процесса окрашивания деревянной поверхности

Эффективно и красиво покрасить деревянную поверхность возможно самостоятельно, без привлечения профессионалов. Для достижения идеального результата необходимо четко следовать алгоритму подготовки древесины и соблюдать технологию окрашивания.

Инструменты

Правильно выбранные приспособления для покраски влияют на скорость выполнения работы, а также на расход красителя. Для удаления старого слоя потребуется шпатель и шлифовальная машинка. Для разведения красящего вещества нужна емкость. Для нанесения краски на дерево используются валики, кисти и краскопульты. Каждое приспособление имеет свои нюансы использования.

Подготовка, очистка и ошкуривание

Подготовка деревянной поверхности к покраске заключается в:

- удаления старого лакокрасочного покрытия;

- устранении дефектов;

- очистке от плесени и грибка;

- шлифовании;

- грунтовании.

Для защиты древесины используют грунты с включением антипиренов и антисептических веществ. Это позволит повысить стойкость к возгоранию и предупредить развитие грибка и плесени.

Покраска

Техника покраски зависит от выбранного инструмента. Независимо от используемого приспособления необходимо наносить краску равномерно, избегать пропусков и устранять подтеки. В первую очередь прокрашиваются кистью стыки, торцы, оконные и дверные проемы. Затем красят основную поверхность. Краска наносится в несколько слоев для получения идеального покрытия.

Рекомендации для проведения малярных работ

Профессионалы рекомендуют при самостоятельной покраске деревянных поверхностей учитывать следующие нюансы:

- Красить сухую древесину.

Показатель влажности не должен превышать 20%.

Показатель влажности не должен превышать 20%. - Проводить работы при температуре 10-25°С.

- Каждый следующий слой красящего материала наносить после полного высыхания предыдущего.

С помощью водоэмульсионной краски удастся обеспечить привлекательный внешний вид и защиту дерева.

А безопасность и эластичность составов позволят без проблем выполнить работы по покраске самостоятельно.

Добавка против царапин для деревянных покрытий на водной основе

- Фейсбук

- Твиттер

- Распечатать

Мишель Бауэр, Таня Хантер и Иветт Гомес, ICL Phosphate Speciality — Halox, США

Спрос на высокоэффективные покрытия на водной основе продолжает оставаться тенденцией во многих сегментах рынка покрытий. Сегменты деревянных полов, краснодеревщиков и покрытий для мебели являются основным компонентом этого движения. Чтобы поддержать этот переход, требуется разработка инновационных решений для улучшения характеристик покрытий. Конечные пользователи ищут повышенную долговечность и меньшее воздействие на окружающую среду, что достигается за счет технологии на водной основе. Улучшенная устойчивость к царапинам улучшит долговечную эстетику и защиту, которые обеспечивают деревянные покрытия. Новый, простой в использовании подход к повышению стойкости к царапанью деревянных покрытий на водной основе был продемонстрирован в различных технологиях смол. Эксплуатационные испытания улучшенной стойкости к царапинам при сохранении хороших свойств пленки будут представлены в системе на водной основе, отверждаемой ультрафиолетовым (УФ) излучением, которая превосходит по своим характеристикам текущие рыночные предложения.

Чтобы поддержать этот переход, требуется разработка инновационных решений для улучшения характеристик покрытий. Конечные пользователи ищут повышенную долговечность и меньшее воздействие на окружающую среду, что достигается за счет технологии на водной основе. Улучшенная устойчивость к царапинам улучшит долговечную эстетику и защиту, которые обеспечивают деревянные покрытия. Новый, простой в использовании подход к повышению стойкости к царапанью деревянных покрытий на водной основе был продемонстрирован в различных технологиях смол. Эксплуатационные испытания улучшенной стойкости к царапинам при сохранении хороших свойств пленки будут представлены в системе на водной основе, отверждаемой ультрафиолетовым (УФ) излучением, которая превосходит по своим характеристикам текущие рыночные предложения.

Долговечность требуется для всех видов покрытий, но значение этого термина может сильно различаться в зависимости от конечного использования покрытия и его желаемых защитных свойств. Наружные архитектурные покрытия требуют исключительной прочности с точки зрения устойчивости к ультрафиолетовому излучению и влаге, в то время как высокоэффективное промышленное покрытие интерпретирует долговечность как долговременную защиту от коррозии. Долговечность также ценится для промышленных деревянных покрытий, которые требуют эстетически приятного внешнего вида, устойчивого к деформации царапания. Помимо эстетики, царапина на пленке может привести к преждевременной утрате защитных свойств покрытия. 1 Превосходная стойкость к царапинам была определена как неудовлетворенная потребность на рынке промышленных покрытий для древесины OEM.

Наружные архитектурные покрытия требуют исключительной прочности с точки зрения устойчивости к ультрафиолетовому излучению и влаге, в то время как высокоэффективное промышленное покрытие интерпретирует долговечность как долговременную защиту от коррозии. Долговечность также ценится для промышленных деревянных покрытий, которые требуют эстетически приятного внешнего вида, устойчивого к деформации царапания. Помимо эстетики, царапина на пленке может привести к преждевременной утрате защитных свойств покрытия. 1 Превосходная стойкость к царапинам была определена как неудовлетворенная потребность на рынке промышленных покрытий для древесины OEM.

Многие из используемых сегодня добавок для царапания основаны на различных восках, которые активны на поверхности покрытия. Плотность полиэтиленовых восков можно изменить, чтобы придать свойства скольжения и позволить им мигрировать на поверхность покрытия. Из-за их гидрофобной природы составление рецептур с восками может привести к таким сложностям, как трудная дисперсия и изменения поверхностного натяжения, что приводит к дефектам поверхности. Система смолы, точка плавления, размер частиц и плотность воска должны быть поняты, чтобы обеспечить преимущества, рекламируемые производителями воска. 2 ПТФЭ, политетрафторэтилен, представляет собой прочную воскоподобную синтетическую смолу, которая используется во многих областях, включая защиту от царапин, благодаря своей гладкой поверхности и гидрофобным свойствам. 3

Система смолы, точка плавления, размер частиц и плотность воска должны быть поняты, чтобы обеспечить преимущества, рекламируемые производителями воска. 2 ПТФЭ, политетрафторэтилен, представляет собой прочную воскоподобную синтетическую смолу, которая используется во многих областях, включая защиту от царапин, благодаря своей гладкой поверхности и гидрофобным свойствам. 3

Другие присадки для защиты от царапания основаны на минералах с высокой твердостью, которые улучшают качество царапания. Оксид алюминия, цирконий и силикаты являются распространенными материалами, которые, как известно, имеют высокие значения твердости по шкале Мооса. Эти типы материалов также имеют высокую плотность, что затрудняет их подвешивание на поверхности покрытия, где больше всего страдает устойчивость к царапинам. Они также традиционно имеют более крупный размер частиц, придающий матовость и снижающий блеск.

Недавние достижения в технологии наночастиц открыли путь к усовершенствованию глянцевых прозрачных составов. 4 Стойкость к царапинам наиболее важна для высокоглянцевых покрытий, поскольку дефекты очень хорошо видны. Материалы нанометрового размера в меньшей степени снижают глянец и сохраняют прозрачность, обеспечивая при этом те же значения твердости. Но большая площадь поверхности наночастиц часто затрудняет их диспергирование и может создавать опасность для здоровья дыхательных путей при использовании в сухой форме.

4 Стойкость к царапинам наиболее важна для высокоглянцевых покрытий, поскольку дефекты очень хорошо видны. Материалы нанометрового размера в меньшей степени снижают глянец и сохраняют прозрачность, обеспечивая при этом те же значения твердости. Но большая площадь поверхности наночастиц часто затрудняет их диспергирование и может создавать опасность для здоровья дыхательных путей при использовании в сухой форме.

Компания ICL создала добавку для царапания, которая сочетает в себе преимущества твердого силикатного материала с наночастицами, придающими устойчивость к царапанью, а также суспендирует плотный силикатный материал на поверхности покрытия. Этот продукт представляет собой удобную в использовании жидкую форму, предназначенную для систем покрытий на водной основе. Завершено исследование текущих рыночных предложений по сравнению с этим недавно разработанным продуктом.

ЭКСПЕРИМЕНТ Шесть коммерчески доступных добавок против царапин были выбраны, чтобы представить популярные химические вещества, используемые производителями покрытий для повышения устойчивости к царапинам промышленных деревянных покрытий. Продукты идентифицируются в Таблица 1 . Чтобы начать это исследование, было проведено как минимум трехточечное исследование каждой добавки для определения оптимального уровня использования в тестируемом покрытии, при этом особое внимание уделялось повышению устойчивости к царапанью. Покрытие, содержащее оптимизированный уровень для каждого продукта, было подвергнуто полному набору испытаний, перечисленных ниже. В качестве контроля использовали состав покрытия без добавки для царапания, бланк. Для простоты идентификации продуктов в этой статье будут использоваться идентификаторы образцов.

Продукты идентифицируются в Таблица 1 . Чтобы начать это исследование, было проведено как минимум трехточечное исследование каждой добавки для определения оптимального уровня использования в тестируемом покрытии, при этом особое внимание уделялось повышению устойчивости к царапанью. Покрытие, содержащее оптимизированный уровень для каждого продукта, было подвергнуто полному набору испытаний, перечисленных ниже. В качестве контроля использовали состав покрытия без добавки для царапания, бланк. Для простоты идентификации продуктов в этой статье будут использоваться идентификаторы образцов.

Эти добавки были испытаны в рецептуре уретанакрилатной смолы на водной основе, отверждаемой УФ-излучением. Этот тип состава обеспечивает защиту и украшение деревянных шкафов и мебели. Покрытие было подвергнуто критическим испытаниям свойств, определенным Ассоциацией производителей кухонных шкафов (KCMA) и стандартами офисной мебели, чтобы продемонстрировать долговечность, стойкость к холодным растрескиванию, химическую стойкость, карандашную твердость, погружение в воду, истирание Табера, адгезию, блеск, мутность и свойство фокуса, устойчивость к царапинам. 5

5

Компоненты состава для УФ-отверждаемой древесины, используемые для оценки, можно найти в таблице 2 . Это состав с содержанием твердых частиц 25%, в котором используется смола с T г при 51 °C. Каждый слой системы отверждался трехэтапным методом; сушка на воздухе в течение 15 минут при температуре окружающей среды, сушка в печи при 66 °C в течение 15 минут и три прохода через американскую систему ультрафиолетового отверждения с использованием стандартной ртутно-галогенной лампы с излучением примерно 300 мДж/см 2 облучение за проход.

Твердость, как и долговечность, — еще один термин, который вызывает много неясностей. Многие методы испытаний используются в лакокрасочной промышленности, и конвергенция на одном методе маловероятна. Твердость можно интерпретировать по-разному, будь то сопротивление износу, проникновению объекта или царапинам. По этой причине для характеристики свойств покрытия часто используют несколько методов испытаний. 6 В этом исследовании устойчивость к царапанью измерялась путем сравнения изменения значений блеска под углом 20° после 10, 25 и 50 двойных протираний стальной ватой № 1 под весом в два фунта. Стойкость к истиранию по Таберу определяли в течение 1000 циклов с использованием абразивных кругов CS-17 весом 1000 грамм. Панели из березового шпона использовались для испытания Табера с тремя слоями покрытия, нанесенными перед испытанием. Карандашные измерения твердости проводились на одном слое на стекле.

6 В этом исследовании устойчивость к царапанью измерялась путем сравнения изменения значений блеска под углом 20° после 10, 25 и 50 двойных протираний стальной ватой № 1 под весом в два фунта. Стойкость к истиранию по Таберу определяли в течение 1000 циклов с использованием абразивных кругов CS-17 весом 1000 грамм. Панели из березового шпона использовались для испытания Табера с тремя слоями покрытия, нанесенными перед испытанием. Карандашные измерения твердости проводились на одном слое на стекле.

Для оценки глянца и матовости на карту Leneta нанесли влажную пленку толщиной 3 мила и отверждали в описанных выше условиях. Значения были получены с использованием тройного блескомера. Мутность пленки также оценивали визуально, нанося покрытия на стеклянную пластину.

Адгезия измерялась в соответствии с ASTM D3359 на березовой древесине и стекле. На деревянные панели нанесли четыре слоя прозрачного покрытия с помощью распылителя HPLV, нанося 1–1,25 мил на слой.

Метод испытания стойкости к образованию холодных трещин включал циклирование березовых панелей с покрытием в холодных, а затем в горячих условиях. Платы с покрытием помещали в морозильную камеру на один час при температуре –20 °С. Затем панели немедленно переносили в печь при 80°С на один час. Панели наблюдали на предмет обесцвечивания или растрескивания после каждого из этих циклов.

Обычные бытовые пищевые продукты и химикаты оценивали устойчивость покрытий к деформации путем нанесения пятна под часовое стекло на 24 часа. Испытываемыми веществами были вода, 50% раствор 409, красное вино, уксус, лимонный сок, апельсиновый сок, виноградный сок, горчица, кетчуп, кофе, оливковое масло и 100% этанол. Приблизительно через 24 ч после удаления пятен покрытия оценивали на восстановление.

В дополнение к тесту на водное пятно покрытия тестировались путем нанесения одного слоя на стеклянную пластину, отверждения панелей и последующего погружения их в воду для наблюдения через 4 часа и 24 часа, а также после 24-часового восстановления. Покрытия наблюдали за покраснением и сморщиванием пленки.

Покрытия наблюдали за покраснением и сморщиванием пленки.

Система смолы является основным компонентом, обеспечивающим уровень устойчивости к царапинам, необходимый для данного покрытия. Покрытия, отверждаемые УФ-излучением, способны достигать высоких уровней твердости, как только стадия УФ-отверждения завершена. Традиционные покрытия на водной основе требуют более длительного времени высыхания в условиях окружающей среды или принудительной воздушной сушки для достижения сопоставимых результатов. Составы можно улучшить, добавив добавку, устойчивую к царапанью, подобную той, которая была определена в этом исследовании. На рис. 1 показаны свойства устойчивости к царапанью системы УФ-отверждаемых покрытий с каждой из добавок при их оптимальном уровне загрузки. Ключевым показателем на графике является процент потери глянца на 20°, полученный после заданного количества двойных протираний стальной ватой. Наностабилизированная силикатная дисперсия (NSSD) демонстрирует заметное улучшение по сравнению со всеми другими продуктами в наборе. Твердость основных компонентов NSSD в сочетании с реологическими свойствами, благодаря которым он удерживается на поверхности покрытия, позволяет ему демонстрировать превосходные свойства устойчивости к царапанью в этом глянцевом прозрачном составе. Следующей по эффективности добавкой, потеря блеска которой в три раза выше, чем у NSSD, является дисперсия парафина, содержащая ПТФЭ. NCS продемонстрировал такую же стойкость к царапанью, что и PTFE. Все другие добавки обеспечивают незначительное улучшение по сравнению с контрольным контролем.

Твердость основных компонентов NSSD в сочетании с реологическими свойствами, благодаря которым он удерживается на поверхности покрытия, позволяет ему демонстрировать превосходные свойства устойчивости к царапанью в этом глянцевом прозрачном составе. Следующей по эффективности добавкой, потеря блеска которой в три раза выше, чем у NSSD, является дисперсия парафина, содержащая ПТФЭ. NCS продемонстрировал такую же стойкость к царапанью, что и PTFE. Все другие добавки обеспечивают незначительное улучшение по сравнению с контрольным контролем.

ASTM D3363, широко известный как карандашная твердость, описывает контролируемый метод использования электродов известной твердости для измерения стойкости покрытия к царапинам или выбоинам. Хотя результаты могут различаться между операторами и самими лидерами, тест является ценным инструментом, если тщательно контролировать технику тестирования в наборе данных. 7 В этом наборе данных твердость, отображаемая в тесте царапанием, также отражается в результатах карандашной твердости. NSSD демонстрирует твердость в два раза выше, чем у ближайшего конкурента. На рис. 2 показано влияние каждой добавки на уровень твердости покрытия.

NSSD демонстрирует твердость в два раза выше, чем у ближайшего конкурента. На рис. 2 показано влияние каждой добавки на уровень твердости покрытия.

Третий метод измерения твердости покрытия – сопротивление истиранию по Таберу, ASTM D4060. Потеря массы покрытий измерялась после 500 и 1000 циклов, как показано в таблице 3 . Этот тест измеряет способность покрытия сопротивляться постепенному износу по сравнению с деформацией, вызванной царапиной. Это ценная характеристика для определения баланса свойств царапания и истирания. Результаты показывают, что все добавки оказывают нейтральное или положительное влияние на систему покрытия. Улучшение истираемости может быть достигнуто с помощью химических составов HDPE, NAOD и NCS, в то время как NSSD оказывает нейтральное воздействие. Стойкость к истиранию в основном определяется твердостью смоляной системы, но результаты, представленные здесь, показывают, что добавка может иметь и положительный эффект.

Остальные свойства, испытанные в этой серии, важны для создания высокоэффективного, сбалансированного покрытия для древесины, но не предназначены для улучшения с помощью добавок в этом исследовании. При разработке покрытия улучшение одного свойства часто может привести к ухудшению другого. Баланс свойств формулы может оцениваться по-разному в зависимости от состава, что приводит к сильным и слабым сторонам каждого конкретного покрытия. Все ключевые свойства должны быть проверены, чтобы получить истинную меру долговечности покрытия.

При разработке покрытия улучшение одного свойства часто может привести к ухудшению другого. Баланс свойств формулы может оцениваться по-разному в зависимости от состава, что приводит к сильным и слабым сторонам каждого конкретного покрытия. Все ключевые свойства должны быть проверены, чтобы получить истинную меру долговечности покрытия.

Одним из ключевых свойств, на которое может повлиять добавка для царапания, является появление блеска ( Рисунок 3 ). Первоначальные показания блеска показывают, что многие добавки вызывают минимальную потерю свойств блеска при их оптимальном уровне загрузки, включая HDPE, NAOD, NSD и NCS. Три из этих четырех продуктов основаны на технологии наночастиц, что может объяснить их минимальное влияние на блеск. NSSD показал небольшое снижение глянца, но остается в категории с высоким глянцем. Размер частиц может быть ключевым свойством, определяющим степень снижения блеска. PEW имеет самый большой размер частиц из протестированных добавок и, следовательно, демонстрирует значительное снижение блеска. Аналогичные выводы можно сказать и о степени матовости или непрозрачности прозрачного покрытия. Важно, чтобы прозрачное покрытие как можно меньше искажало основу. Чистота определяется показателем преломления используемых материалов и размером их первичных частиц. Мутность можно интерпретировать по изменению значений блеска под углом 20° по сравнению с контролем. Визуальное представление дымки было получено путем наложения пленки на стекло и поиска искажений при наложении на изображение, как показано на рисунке 9.0021 Рисунок 4 . PEW — единственный тип добавок, который демонстрирует визуальное искажение.

Аналогичные выводы можно сказать и о степени матовости или непрозрачности прозрачного покрытия. Важно, чтобы прозрачное покрытие как можно меньше искажало основу. Чистота определяется показателем преломления используемых материалов и размером их первичных частиц. Мутность можно интерпретировать по изменению значений блеска под углом 20° по сравнению с контролем. Визуальное представление дымки было получено путем наложения пленки на стекло и поиска искажений при наложении на изображение, как показано на рисунке 9.0021 Рисунок 4 . PEW — единственный тип добавок, который демонстрирует визуальное искажение.

Независимо от типа покрытия адгезия является важным свойством, которое необходимо поддерживать при улучшении других характеристик. Испытание в соответствии с ASTM D3359, испытание на вытягивание ленты с поперечной штриховкой, обеспечивает измерение больших различий в адгезии между образцами, обозначенных шкалой оценок от нуля до пяти. 8 Как правило, адгезия к деревянной поверхности достигается легко из-за ее пористости. Все добавки смогли достичь рейтинга сцепления с древесиной 5B. ПТФЭ и ПЭВП продемонстрировали нарушение межслойной адгезии с древесиной, что свидетельствует о значительном влиянии добавки на поверхностную энергию покрытия. Это является критическим недостатком в случаях, когда наносится более одного слоя состава. Чтобы найти отличия между образцами, также измеряли адгезию к стеклу. В таблице 4 приведены результаты для стекла, дерева и межслойной адгезии.

Все добавки смогли достичь рейтинга сцепления с древесиной 5B. ПТФЭ и ПЭВП продемонстрировали нарушение межслойной адгезии с древесиной, что свидетельствует о значительном влиянии добавки на поверхностную энергию покрытия. Это является критическим недостатком в случаях, когда наносится более одного слоя состава. Чтобы найти отличия между образцами, также измеряли адгезию к стеклу. В таблице 4 приведены результаты для стекла, дерева и межслойной адгезии.

Точечный тест на химическую стойкость оценивался после 24-часового воздействия веществ под часовым стеклом, суровый сценарий. Результаты сведены в таблицу 5 . Для классификации результатов использовалась следующая шкала:

5 Нет эффекта

4 Кольцо слева

3 Изменение цвета и/или блеска

2 Мягкая пленка

1 Образование пузырей

9002 0 0 Подъем пленки Критическое различие между контрольным бланком и рецептурами с добавками заключается в небольшом снижении водостойкости. Только образец ПТФЭ показал тот же рейтинг, что и пустой контроль. При рассмотрении совокупных оценок только один продукт, NSD, получил более высокий балл, чем контрольный. PEW вызвал немного меньшую химическую стойкость, а все остальные не оказали существенного влияния.

Только образец ПТФЭ показал тот же рейтинг, что и пустой контроль. При рассмотрении совокупных оценок только один продукт, NSD, получил более высокий балл, чем контрольный. PEW вызвал немного меньшую химическую стойкость, а все остальные не оказали существенного влияния.

Также учитывались рейтинги восстановления ( Таблица 6) . Через 24 часа NSSD дает тот же кумулятивный балл, что и контроль. На самом деле все продукты улучшают свои рейтинги после периода восстановления. Три из них, PTFE, PEW и NSD, лучше, чем контроль.

Водонепроницаемость измерялась в точечном тесте, а затем в тесте погружения в воду над стеклом. Адгезия к стеклу уже была продемонстрирована как сложная подложка для большинства образцов покрытий. Четырехчасовое и 24-часовое погружение в воду из окружающей среды дополнительно демонстрирует различия между гидрофобной природой покрытия. Результаты было трудно сфотографировать, но характеристики погруженных покрытий можно найти в таблице 7 . Этот тест является еще одним свидетельством того, что все продукты в разной степени влияют на водостойкие свойства этого УФ-отверждаемого покрытия на водной основе.

Этот тест является еще одним свидетельством того, что все продукты в разной степени влияют на водостойкие свойства этого УФ-отверждаемого покрытия на водной основе.

Добавки не оказали влияния на стойкость к образованию холодных трещин. Все образцы прошли восемь циклов изменения температуры между экстремальным холодом и жарой. Это свойство важно для того, чтобы материалы с покрытием могли выдерживать колебания температуры при транспортировке в различных климатических условиях.

ЗАКЛЮЧЕНИЕ Устойчивость к царапинам является важным свойством, которое может привести к увеличению срока службы деревянных шкафов и мебели. Добавки являются важными инструментами рецептуры, которые могут привести к повышению производительности. Изучение результатов испытаний в целом демонстрирует общее влияние добавки на характеристики высокоглянцевого прозрачного покрытия. Потеря адгезии, обнаруженная при использовании ПТФЭ и ПЭВП, является критическим недостатком, который не может быть компенсирован, и демонстрирует проблемы, которые могут быть вызваны использованием продукта на основе парафина, который значительно влияет на поверхностную энергию покрытия. Небольшие потери в химической и водостойкости можно увидеть при использовании большинства протестированных добавок против царапания. Предполагаемый эффект этих добавок заключается в повышении долговечности покрытия за счет снижения вероятности появления царапин. Только NSSD обеспечивает значительное улучшение стойкости к царапинам при минимальном снижении других свойств. Эти результаты превышают эффективность химических веществ, используемых в настоящее время на рынке покрытий.

Небольшие потери в химической и водостойкости можно увидеть при использовании большинства протестированных добавок против царапания. Предполагаемый эффект этих добавок заключается в повышении долговечности покрытия за счет снижения вероятности появления царапин. Только NSSD обеспечивает значительное улучшение стойкости к царапинам при минимальном снижении других свойств. Эти результаты превышают эффективность химических веществ, используемых в настоящее время на рынке покрытий.

- Смитс, С. «Оценка методов испытаний на устойчивость к царапинам для органических покрытий». PCI Magazine , март 2004 г. https://www.pcimag.com/articles/84395-evaluation-of-scratch-resistance-test-methods-for-organic-coatings (по состоянию на 22 июля 2020 г.).

- Czarnecki, R. Восковые композиты из наноглинозема для повышения прочности поверхности. Документ представлен на конференции Coatings Trends and Technologies , сентябрь 2019 г.

- Августин, А. «Политетрафторэтилен». Encyclopedia Britannica , Encyclopedia Britannica, Inc., апрель 2019 г. www.britannica.com/science/polytetraflorethylene (по состоянию на 22 июля 2020 г.).

- Шанбхаг, Д., и Дхамдере, П. (июнь 2012 г.). «Последние разработки для повышения устойчивости автомобильных покрытий к царапинам и истиранию». Журнал PCI , июнь 2012 г.

- Моррис, Л. Водоразбавляемые УФ-отверждаемые смолы для промышленных изделий из древесины. Доклад представлен на конференции Coatings Trends and Technologies , сентябрь 2019 г.

- Guevin, P. R. «Твердость». Руководство по испытаниям красок и покрытий: четырнадцатое издание справочника Gardner-Sward , 1995. Филадельфия, Пенсильвания: Американское общество испытаний и материалов.

- ASTM D3363-05(2011)e2, «Стандартный метод определения твердости пленки карандашным тестом», ASTM International , West Conshohocken, PA, 2011, www.

astm.org (по состоянию на 22 июля 2020 г.).

astm.org (по состоянию на 22 июля 2020 г.). - ASTM D3359-17, Стандартные методы испытаний для оценки адгезии с помощью клейкой ленты, ASTM International , West Conshohocken, PA, 2017, www.astm.org (по состоянию на 22 июля 2020 г.).

ПокрытияТех | Том. 17, № 8 | Август 2020 г.

Полиуретан на масляной основе и полиуретан на водной основе для отделки древесины

В домашнем центре они сидят на полке как соседи и даже имеют одну фамилию, но полиуретаны на масляной и водной основе — это разные виды отделки для разных нужд. Будь то отделка полов, наличников, дверей или любых изделий из дерева, как только вы узнаете разницу между ними, выбор станет проще.

Что такое полиуретан и почему он полезен

Полиуретан представляет собой прозрачное тонкое жидкое покрытие, которое можно наносить кистью или распылять. Назначение покрытия в основном защитное. Но полиуретан подчеркивает текстуру древесины и придает золотистый оттенок.

Полиуретановые покрытия часто сравнивают с лаками, шеллаками и лаками. Тем не менее, объединяющим фактором полиуретанов является то, что они по существу пластичны. Шеллак, в частности, сделан из органического продукта — насекомых, а полиуретан — это полимерное покрытие, производимое на заводе.

Полиуретановые покрытия хорошо подходят для внутренних работ. Они могут построить твердую, но в основном прозрачную оболочку, позволяя нижней поверхности просвечиваться.

Полиуретановые покрытия на масляной основе

Полиуретан на масляной основе использует различные нефтяные и минеральные растворители в качестве носителя для твердых полиуретанов. В отличие от красок на масляной основе, которые встречаются реже, чем раньше, полиуретановые покрытия на масляной основе по-прежнему широко продаются и используются.

Полиуретан на масляной основе, доступный как в формате распыления, так и в виде кисти, создает прочную защитную оболочку при меньшем количестве покрытий, чем полиуретан на водной основе. Он оставляет слегка желтоватый блеск, особенно при многократном нанесении, хотя в некоторых случаях это может быть необходимо.

Он оставляет слегка желтоватый блеск, особенно при многократном нанесении, хотя в некоторых случаях это может быть необходимо.

Полиуретан на масляной основе медленно сохнет. Один слой обычно высыхает на ощупь примерно через два часа, а нанесение дополнительных слоев допускается примерно через шесть часов, в зависимости от условий в помещении. В это время запах полиуретана на масляной основе становится резким и ярко выраженным, и многие люди находят его неприятным. К тому времени, когда продукт полностью высохнет, запах исчезнет. Для очистки полиуретана на масляной основе требуется уайт-спирит или растворитель для краски.

Полиуретан на масляной основе является самовыравнивающимся, что означает, что он станет гладким при нанесении на горизонтальную поверхность.

Наконечник

Нанесение полиуретана распылением — лучший способ добиться равномерного профессионального результата.

Когда использовать полиуретан на масляной основе

Полиуретановые покрытия на масляной основе обеспечивают превосходную стойкость к истиранию и царапинам. Это делает их хорошим выбором для деревянных полов или для любого применения, такого как шкафы, перила или столешницы, где долговечность имеет решающее значение. Полиуретановые покрытия на масляной основе достигают богатого золотистого сияния за несколько слоев.

Это делает их хорошим выбором для деревянных полов или для любого применения, такого как шкафы, перила или столешницы, где долговечность имеет решающее значение. Полиуретановые покрытия на масляной основе достигают богатого золотистого сияния за несколько слоев.

Вам потребуется дополнительное время для отверждения, если вы хотите нанести несколько слоев. Но полиуретан на масляной основе имеет такое толстое строение и настолько прочный, что вы часто можете обойтись одним слоем для некоторых менее ударных применений.

Вы захотите ограничить использование полиуретановой отделки на масляной основе интерьером только тогда, когда возможна хорошая вентиляция или когда дом не будет занят во время отверждения. Полиуретан на масляной основе требует терпения и времени для достижения наилучших результатов.

Полиуретан на масляной основе Плюсы и минусы

Плюсы

Hard shell

Высокая сборка

Требуется меньше слоев

Слегка коричневое, золотистое или желтое покрытие по желанию

Самовыравнивающийся

Минусы

Длительное время отверждения

Резкий запах при сушке

Требуется уайт-спирит для очистки

Липкий до полного отверждения

Полиуретановые покрытия на водной основе

Полиуретановые покрытия на водной основе используют воду, а не растворители в качестве основы для переноса твердых полиуретановых частиц. Как и полиуретан на масляной основе, полиуретан на водной основе может образовывать прочную защитную пленку, но требуется больше применений.

Как и полиуретан на масляной основе, полиуретан на водной основе может образовывать прочную защитную пленку, но требуется больше применений.

Поскольку полиуретан на водной основе быстро сохнет, можно нанести больше слоев за меньшее время, чем на продукты на масляной основе. Полиуретан на водной основе в банке имеет молочно-белый цвет, но после высыхания становится прозрачным. Очень мало цвета придает полиуретан на водной основе.

Полиуретановые покрытия на водной основе практически не имеют запаха, а для очистки этой разновидности требуется только мыло и теплая вода.

Когда использовать полиуретан на водной основе

Вам следует использовать полиуретан на водной основе, если вы не любите иметь дело с грязными, пахучими растворителями. Полиуретановые покрытия на водной основе легко наносятся и легко очищаются.

Если вам нужно только более тонкое и гибкое покрытие, вам могут подойти полиуретаны на водной основе. Даже один слой полиуретана на масляной основе толстый, но с продуктом на водной основе всего один или два слоя наносятся почти незаметно и практически без образования пленки.

3 Покраска

3 Покраска

Показатель влажности не должен превышать 20%.

Показатель влажности не должен превышать 20%.

astm.org (по состоянию на 22 июля 2020 г.).

astm.org (по состоянию на 22 июля 2020 г.).