Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Содержание

- 1 Основные приспособления

- 1.1 Механизмы без которых холодная ковка была бы очень тяжёлым занятием

- 1.1.1 Механизм улитка

- 1.1.2 Виды холодной ковки

- 1.1.3 На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

- 1.1.4 Прессование

- 1.1.5 Заключительным, а также достаточно ответственным этапом является прокатка

- 1.2 Проектирование станка для холодной ковки

- 1.

2.1 Составляющие детали механизма

2.1 Составляющие детали механизма - 1.2.2 Приспособление «Гусинная лапка» видео

- 1.2.3 Приспособление «Твистер» видео

- 1.2.4 Приспособление «Улитка» видео

- 1.

- 1.1 Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

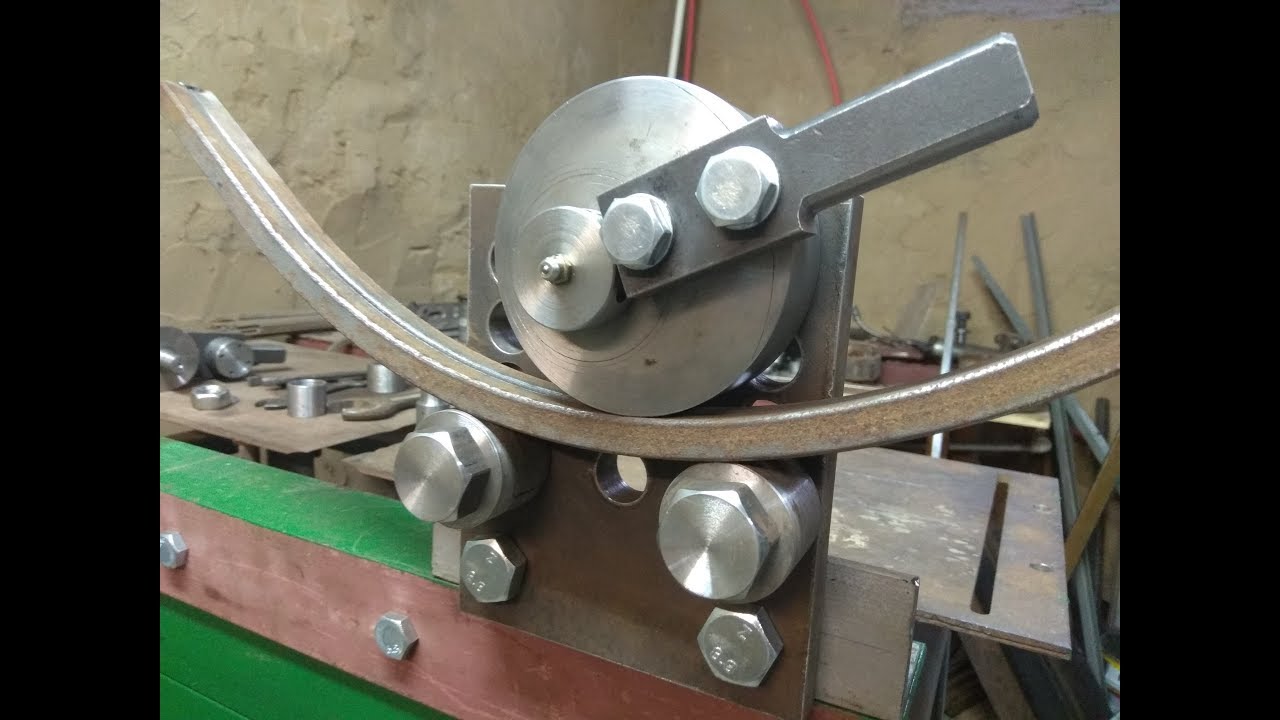

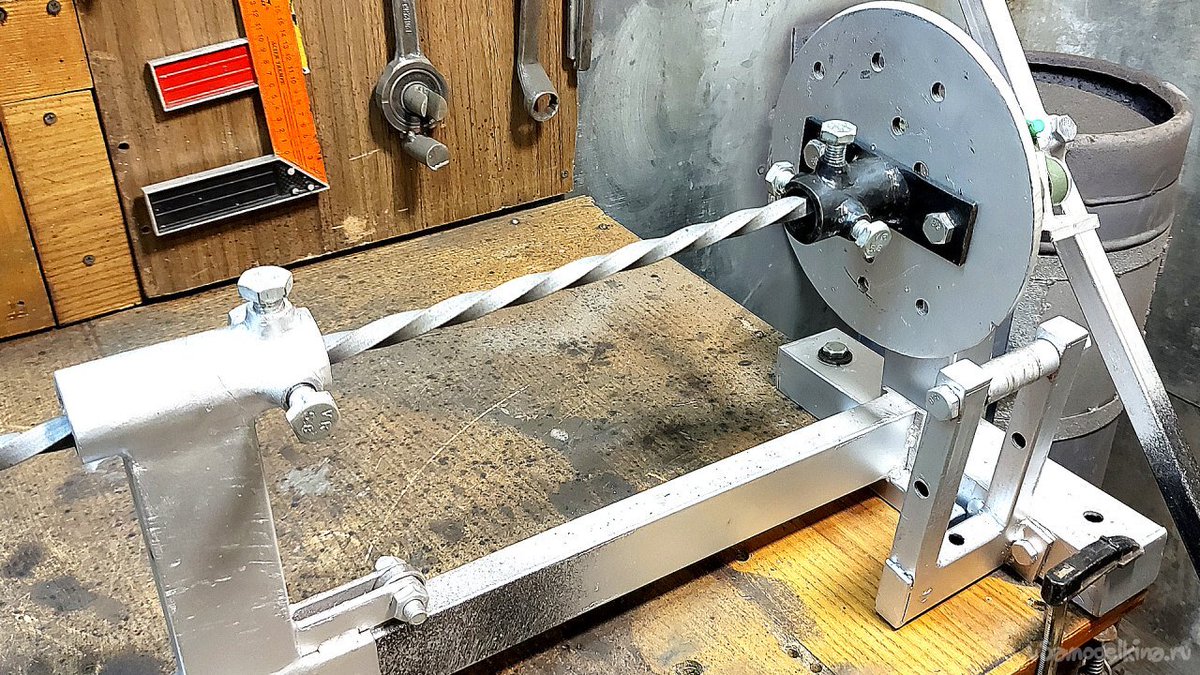

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

Проектирование станка для холодной ковки

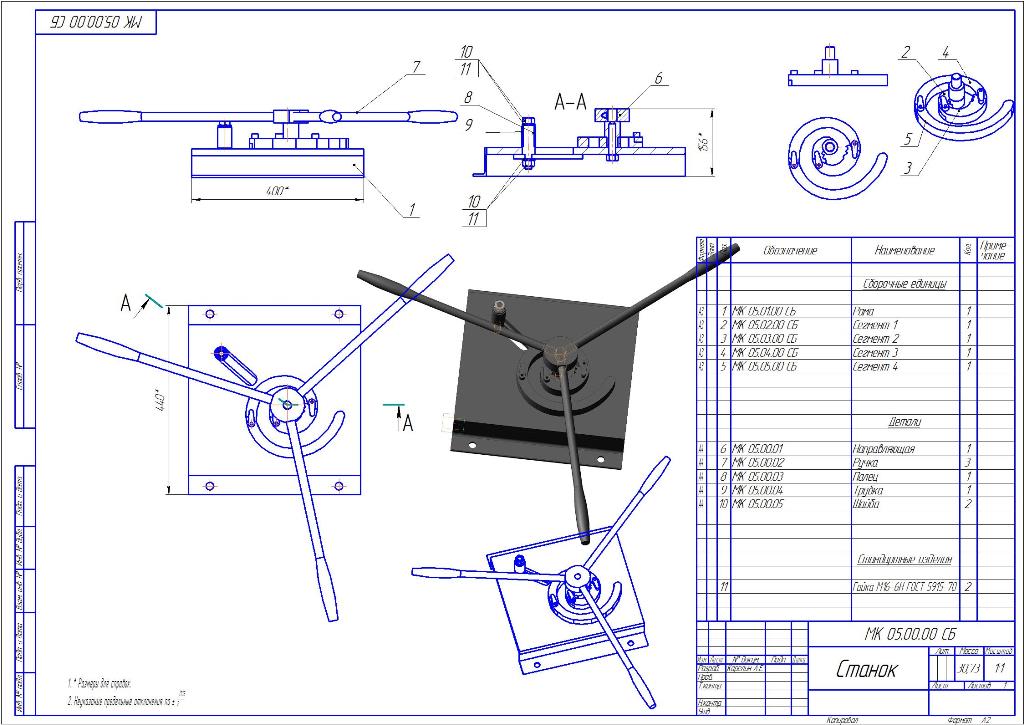

Чертеж проектирования

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Важно знать! Размеры станины должны высчитываться в строгом соответствии с занимаемой плоскостью размещённых приспособлений . Стоит учесть, что приспособления в работе не должны мешать друг другу!

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

Совет: «В процессе сборки станка, необходимо проверять механизмы на правильность работы, чтобы при наличии неисправности можно было заменить испорченную деталь и продолжить сборку!»

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Совет: Чем длиннее рычаги для приложения силовых действий, тем легче будет гнуться поковка!

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве.

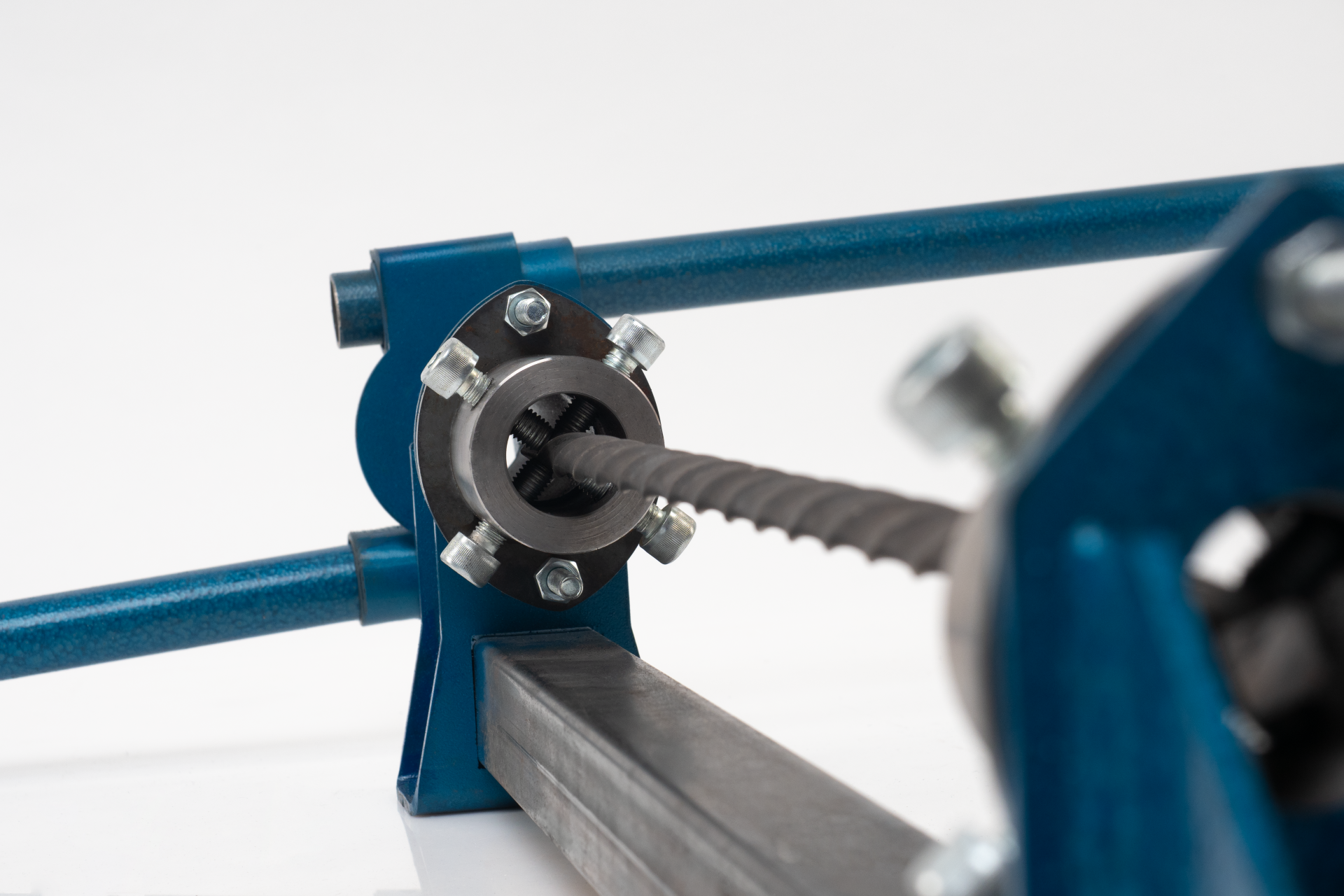

Гнутик

Фото гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

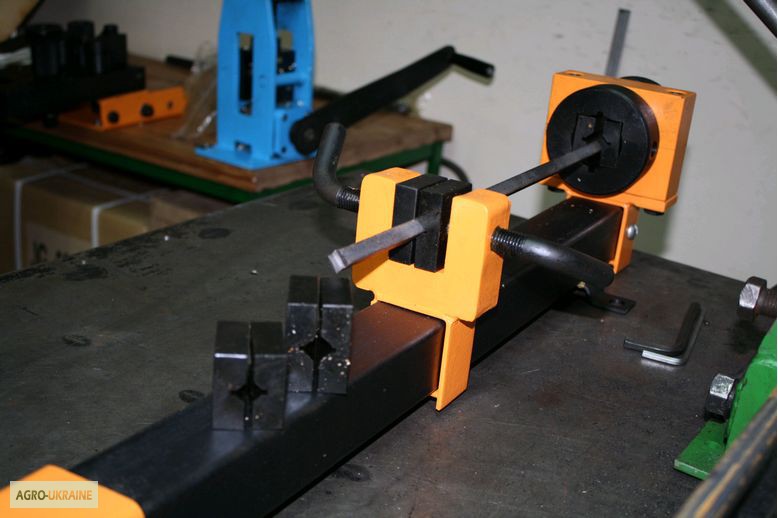

Твистер

Чертеж твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Скачать чертежи Твистера >>

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Важно знать! После того, как все эти приспособления установлены на станине, необходимо проверить каждое из них на работоспособность! Производить такие действия необходимо с высокой осторожностью, так как если произойдёт разрыв металла — это может нанести вашему здоровью колоссальный вред!

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

|

|

Главная » Разное » Самодельные станки для холодной ковки металла своими руками Станки для холодной ковки своими рукамиОдин из способов украшения участков — использовать кованные изделия. Какие вообще устройства используютсяСодержание статьи Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. Какие же устройства используют:

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства. Самодельные «Улитки»По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности. Один из самодельных станков для холодной ковки Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки. Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание. Чертеж станка для холодной ковки «Улитка» Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий. Вариант крепления рычага Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные. Рычаг должен быть надежным, с усилением На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался. Вариант кондукторов для улитки Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом. Как сделать подобный станок для холодной ковки — в следующем видео. Торсионный станокКак уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку. В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию. Держатель для троса — отличный фиксатор для прутка Далее надо каким-то образом обеспечить захват и кручение второй части заготовки.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно. Видео про самодельные приспособления и станки для холодной ковкиyoutube.com/embed/FGR32VzjHWI» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Китай Ручная ковка машины, Китай Ручная ковка машины Производители и поставщики на Alibaba.com Механический кузнечно-прессовый станок с механическим управлением plc Механический кузнечно-прессовый станок 200ton с механическим управлением 200шт. Механический кузнечный пресс с механическим управлением 200ton Фотографии Технические данные ПУНКТ КОДЕКС Jh41-25 Jh41-45 Jh41-60 Jh41-80 Jh41-125 Номинальная вместимость Pe KN 250 450 600 800 1250 Ход слайдов S мм 80 120 140 160 180 Ход слайдов Фиксированный spm Времена / мин 100 80 70 60 50 Переменный (необязательно) spm Времена / мин 60-100 50-80 45-70 40-60 35-50 Макс.Высота высечки h4 мм 250 270 300 320 350 Регулировка высоты высечки t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310 350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего ползуна FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Размер отверстия хвостовика Диаметр d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер валика FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110 130 140 155 Диаметр отверстия отверстия для станины ¢ мм 150 150 150 180 200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5. plc Механический кузнечно-прессовый станок 200ton с механическим управлением 200шт. Механический кузнечный пресс с механическим управлением 200ton Фотографии Технические данные ПУНКТ КОДЕКС Jh41-25 Jh41-45 Jh41-60 Jh41-80 Jh41-125 Номинальная вместимость Pe KN 250 450 600 800 1250 Ход слайдов S мм 80 120 140 160 180 Ход слайдов Фиксированный spm Времена / мин 100 80 70 60 50 Переменный (необязательно) spm Времена / мин 60-100 50-80 45-70 40-60 35-50 Макс. 200 тонн Металлообрабатывающее оборудование 20000 Q1. Вы производитель или трейдер? Q2. Как получить точную цитату? Q4. Как ваша фабрика делает в отношении контроля качества? Q5. Как насчет вашего времени доставки? Q6. Каков гарантийный срок машины? Q7. Что такое сервисное обслуживание вашего завода? У нас есть полный комплекс услуг (проект «под ключ»), что означает, что мы можем не только предоставить пресс и пресс-форму, но и выполнить индивидуальный заказ в соответствии с вашим специальным заказом. |

ХОЛОДНАЯ КОВКА — Praxis Works

ХОЛОДНАЯ КОВКА

ЧТО ЭТО :

Превосходный производственный процесс, который ИЗГОТОВЛЯЕТ алюминиевые звезды 7075 T6 с большим количеством деталей зубьев, чем когда-либо прежде.

ПОЧЕМУ МЫ ЭТО ДЕЛАЕМ:

Этот процесс обеспечивает более прочный и прочный зубец передней звезды, а также позволяет добавить к кольцу больше функций переключения, чем позволяет традиционное производство с ЧПУ. Это делает лучшую цепочку!

КАК МЫ ЭТО ДЕЛАЕМ:

С одними из самых передовых в мире прессов для массивной ковки. Компания Praxis освоила процесс ковки «One-Shot» для создания наших колец и шатунов.

ФОРМИРУЮЩИЙ СПЛАВ

СЖАТИЕ МЕТАЛЛА

Мы в Praxis знаем, что складываются мелочи. Все наши передние звезды изготавливаются с использованием нашего запатентованного процесса ковки, который позволяет нам манипулировать формой кольца и профилем зубьев больше, чем когда-либо прежде. С нашей ковкой «One-Shot» мы можем увеличить количество функций переключения на цепочке, что не позволяет обычное производство с ЧПУ. Этот процесс также создает более твердую и жесткую поверхность зуба для долговечности.

Индивидуальные профили зубьев, чередующиеся углы наклона зубьев, синхронизированные наклоны и тактически расположенные подъемники переключения передач — все это упаковано в кольцо Praxis.

Индивидуальные профили зубьев, чередующиеся углы наклона зубьев, синхронизированные наклоны и тактически расположенные подъемники переключения передач — все это упаковано в кольцо Praxis.Перевод: все эти небольшие совокупные особенности составляют самые прочные и стабильные переключающие кольца, когда-либо созданные для велосипедистов. Мы делаем все это, потому что знаем, что отличное переключение означает еще лучшую езду.

ЗЕРНОВАЯ СТРУКТУРА И ПОТОК:

ПРОСТОЕ ОБЪЯСНЕНИЕ

ГЛУБОКИЙ ВЗГЛЯД

ПРОЦЕСС

Ковка — это процесс, при котором металлу придается форма с применением большой силы сжатия. В Praxis эта сжимающая сила проявляется в виде очень большого ковочного пресса. Например, кузнечный станок, используемый для производства нашего 52-тонного кольца X-Ring, имеет высоту 2 этажа, и мы используем более 700 тонн для его ковки. Это не простая задача.

ВОЛОКНО: подобно дереву, металл имеет зерно.

Ковка улучшает структуру зерна и улучшает физические свойства алюминиевых заготовок 7075 T6, с которых мы начали. С нашими конструкциями колец поток зерна может быть ориентирован в направлении основных напряжений (цепи), возникающих во время движения.

Ковка улучшает структуру зерна и улучшает физические свойства алюминиевых заготовок 7075 T6, с которых мы начали. С нашими конструкциями колец поток зерна может быть ориентирован в направлении основных напряжений (цепи), возникающих во время движения.Физические свойства (такие как твердость и ударная вязкость) также намного лучше у поковки, чем у основного металла, кристаллы зерна которого ориентированы случайным образом. Производимые здесь звезды имеют очень высокое соотношение прочности и веса.

НЕ ПРОСТАЯ ЗАДАЧА

МЫ ДЕЛАЕМ ЭТО, ПОТОМУ ЧТО ЭТО СЛОЖНО

НЕ ПОТОМУ ЧТО ЭТО ПРОСТО

В Praxis основная причина, по которой мы куем, заключается в том, что это позволяет нам создавать эффектные формы зубьев и наклонных поверхностей на наших передних звездах. Наш процесс ковки «One Shot» позволяет нам изготавливать такие формы, и в то же время мы создаем более прочное и жесткое кольцо, чем кольца конкурентов.

Представьте на секунду, что у вас есть большой молоток, и вы ударяете по холодному металлическому блоку, пытаясь придать ему форму. А теперь представьте, что молот размером с автомобиль, и когда вы размахиваете этим молотом, вы испытываете давление от сотен до тысяч тонн. Ага. Это очень интенсивный и сложный процесс, требующий большого количества ноу-хау в инструментах. Этот производственный процесс является нашей специальностью.

Ковка или обработка. Какой процесс подходит для моего проекта?

Если в вашем приложении требуется новая или сменная деталь, есть несколько процессов металлообработки на выбор. Каждый предлагает уникальный набор плюсов и минусов, в зависимости от ваших потребностей, поэтому важно понимать ваши варианты.

Ознакомьтесь с приведенным ниже руководством, чтобы лучше понять, когда ковать и когда обрабатывать:

Когда ковать

Ковка предлагает множество уникальных преимуществ по сравнению с механической обработкой, особенно в сложных промышленных условиях. Если вы беспокоитесь о том, что ваши детали преждевременно выйдут из строя, или ваше приложение требует максимальной прочности и долговечности, ковка, вероятно, лучше подходит для ваших нужд.

Если вы беспокоитесь о том, что ваши детали преждевременно выйдут из строя, или ваше приложение требует максимальной прочности и долговечности, ковка, вероятно, лучше подходит для ваших нужд.

- Для улучшения целостности деталей

Ковка

обеспечивает более высокий уровень структурной целостности, чем любой другой процесс металлообработки. Устраняя структурные пустоты, которые могут ослабить детали, ковка обеспечивает уровень однородности, помогающий максимизировать производительность детали.

- Чтобы сохранить поток зерна без изменений

Во время обработки обнажаются концы зерен, что делает детали более восприимчивыми к ослаблению и растрескиванию. Ковка улучшает и укрепляет детали, сохраняя целостность потока зерна, помогая укрепить точки перехода и предотвратить преждевременные поломки.

- Для экономии материала

Поскольку для создания кованой детали требуется меньше исходного материала, ковка в открытых штампах может помочь сократить отходы и затраты на материалы.

Когда вы поворачиваете изделие из прутка, угловой запас теряется, но вы все равно должны заплатить за лишний материал. При свободной ковке ваша деталь формируется штампами, что значительно сокращает отходы материала.

Когда вы поворачиваете изделие из прутка, угловой запас теряется, но вы все равно должны заплатить за лишний материал. При свободной ковке ваша деталь формируется штампами, что значительно сокращает отходы материала.

Когда обрабатывать

Несмотря на то, что ковка дает много преимуществ в части прочности и долговечности, она не является необходимой для многих применений с меньшей ударной нагрузкой. Если ваши детали не будут подвергаться постоянному износу, механическая обработка, вероятно, будет эффективным и доступным решением для ваших нужд.

- Для более простых приложений

В приложениях с меньшим воздействием сильные точки перехода, вероятно, не являются вашим главным приоритетом. Деталей, изготовленных из прутка, обычно достаточно, если вы планируете использовать свои детали в менее требовательных условиях.

- Если бюджет ограничен

Ковка

может быть более дорогой альтернативой механической обработке, и хотя она предлагает много преимуществ, в некоторых ситуациях эти преимущества могут не перевешивать затраты.

2.1 Составляющие детали механизма

2.1 Составляющие детали механизма Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток. 5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18.

5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18. 5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4. удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки.

5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4. удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки. Высота высечки h4 мм 250 270 300 320 350 Регулировка высоты высечки t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310 350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего ползуна FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Размер отверстия хвостовика Диаметр d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер валика FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110 130 140 155 Диаметр отверстия отверстия для станины ¢ мм 150 150 150 180 200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5.5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс.

Высота высечки h4 мм 250 270 300 320 350 Регулировка высоты высечки t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310 350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего ползуна FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Размер отверстия хвостовика Диаметр d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер валика FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110 130 140 155 Диаметр отверстия отверстия для станины ¢ мм 150 150 150 180 200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5.5 5.5 7.5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД ПУНКТА ПУНКТ Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная емкость Pe KN 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 250 Слайд Штрихи Фиксированный SPM раз / мин 45 45 30 30 30 Переменная (необязательно) SPM раз / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18.5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4.

Высота высечки h4 мм 400 450 500 500 550 Регулировка высоты высечки t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер ползуна FB b мм 580 650 700 700 750 LR a мм 700 880 950 950 1020 Размер отверстия хвостовика Диаметр d мм 70 70 70 70 70 Глубина I мм 100 100 130 130 130 Размер валика FB D мм 760 840 880 880 950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18.5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Кузнечный пресс 200 тонн Характеристики: 1. Сваренный корпус из стали, обработка при отпуске, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленвал, компактная конструкция; 3. Коленчатый вал подвергается шлифовальной обработке после высокочастотной закалки; 4. удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки.

удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический двойной балансный цилиндр, который уравновешивает скользящий блок и вес пуансона, чтобы уменьшить шум и удар Управление 6.PLC и импортированный двойной клапан безопасности; 7.Мокрое сцепление и гидравлическая защита от перегрузки.

(Включая билет в оба конца и стоимость проживания)

(Включая билет в оба конца и стоимость проживания)  Когда вы поворачиваете изделие из прутка, угловой запас теряется, но вы все равно должны заплатить за лишний материал. При свободной ковке ваша деталь формируется штампами, что значительно сокращает отходы материала.

Когда вы поворачиваете изделие из прутка, угловой запас теряется, но вы все равно должны заплатить за лишний материал. При свободной ковке ваша деталь формируется штампами, что значительно сокращает отходы материала.