Станки и приспособление для холодной ковки в гараже

Самоделки своими руками » Станки и инструменты » Станки и приспособление для холодной ковки в гараже

Станки и инструменты /09-сен,2019,17;48 / 6247

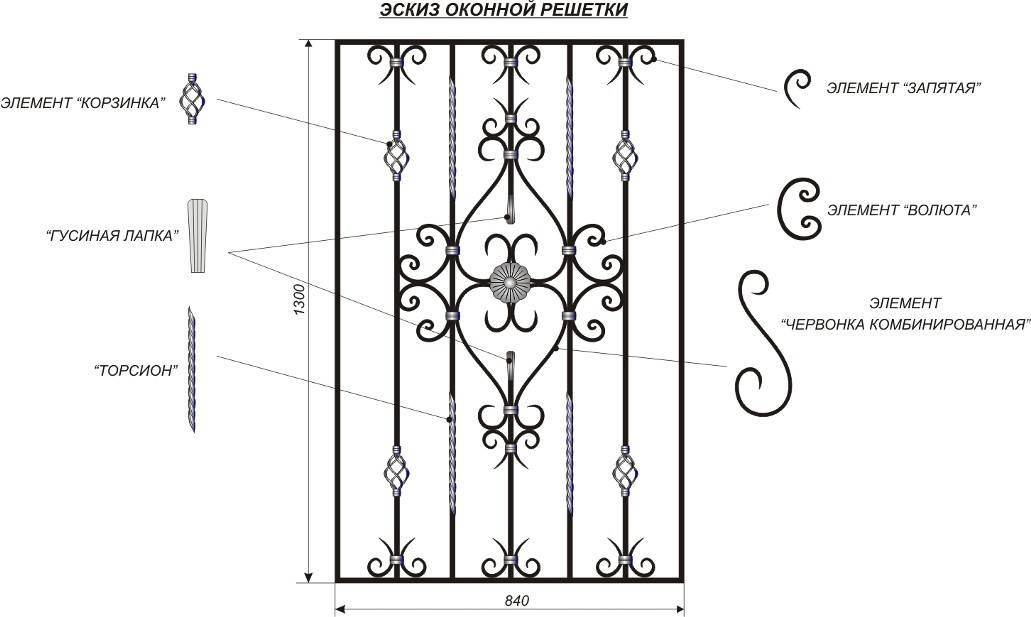

Изделия, изготовленные (методом ковки) из металла, уже давно обрели популярность по всему миру. Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое.

К примеру, украшения для декорирования интерьера загородного дома. На ряду с существованием горячего вида ковки, используемого для создания декоративных металлических конструкций, есть и еще один вид – холодная ковка. Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

В своем гараже я наткнулся ступицу состояния б/у, ее то я и использовал как основу.

На одной стороне я приварил площадку, на которую потом будут закреплены сменные кондукторы. На другой – фланец. К нему крепится ручка.

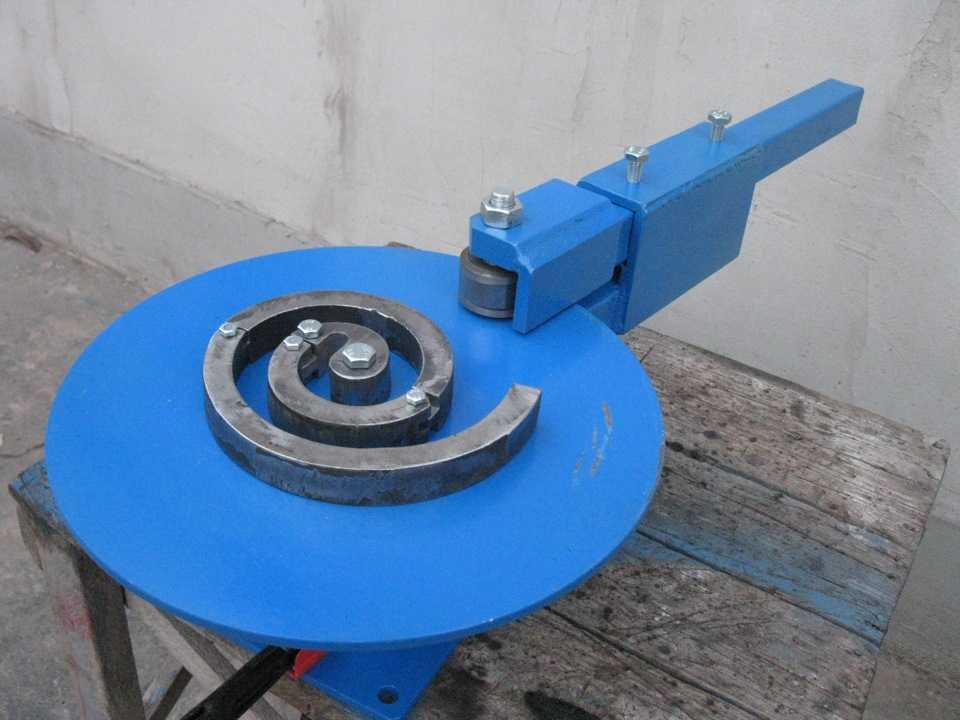

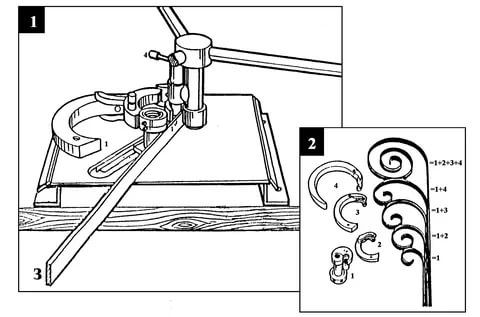

Вот так выглядит промежуточный результат.

Вот готовая приспособа или станок.

Уже используя это вы можете изготовить вот такие вот элементы. Используйте полосы 4*20 (25).

Первым я сделал забор на свою дачу.

Первым делом я взял и попытался скрутить квадрат 10*10. Правда после полосы придется приложить немного больше усилий.

Следующая простая приспособа будет использована для изготовления «фонарика». Также я нашел несколько шток диаметром 22 мм (от чего-то) парочку фланцев.

Нужно неподвижно закрепить на столе часть с уголком. По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм.

Если говорить на чистоту, то стоит отметить, что очень много времени тратится на зачистку арматуры (тонкой), ее нарезку и скрутку, а также сварку. В этом случае проще прикупить готовую. Но если у вас есть огромное желание и свободное время, то почему бы и не заняться этим собственноручно.

Следующее мое творение – это велосипед-цветник.

Для того чтобы изготовить колеса – надо специальный профилегиб.

Велосипеда мне показалось мало, поэтому решил и сделал карету.

Вот и получились у меня следующие изделия. Всего-навсего взял старую ступицу, несколько кусков железа, сварочный аппарат и другие подручные инструменты.

Поделиться:

Простое устройство для холодной ковки

Пропустить и перейти к содержимому

Admin Приспособы

Содержание

- Отличная идея, как сделать самое простое приспособление для холодной ковки — улитку

- Универсальное устройство, созданное руками опытного мастера

- Как сделать станок для холодной ковки своими руками

- Большая востребованность кованых металлических изделий поднимает вопрос — как сделать станок станок для холодной ковки своими руками.

Пошаговое руководство представлено ниже.

Проектирование станка в домашних условиях

Пошаговое руководство представлено ниже.

Проектирование станка в домашних условиях

- Большая востребованность кованых металлических изделий поднимает вопрос — как сделать станок станок для холодной ковки своими руками.

Отличная идея, как сделать самое простое приспособление для холодной ковки — улитку

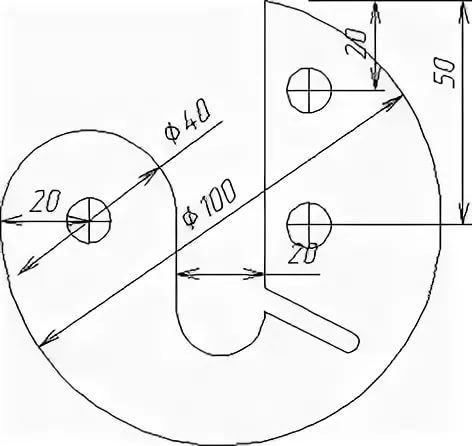

Мастер делал из узора, купленного на рынке. Распилил на 2 части, чтобы вставлять заготовку. Лист четверка, по краям уголки с отверстиями под крепления. Конструкция очень простая. Дугу приварил по внутреннему диаметру площадки. Распилил жигулевскую втулку на реактивной тяге под уровень станка. Это необходимо, чтобы ручка терлась об неё. Когда мы вставляем ручку, есть небольшой зазор.

Приспособление очень удобное в изготовлении. Купил два завитка из квадрата 10 x 10, соединил их вместе, сварил по внутреннему диаметру. Потом приварил к станине. Упорочный квадрат сделал, чтобы свободно и легко вставлять заготовку. В данном случае мастер гнёт полосу толщиной 4 мм, поэтому сделал 6 мм разрез. Поэтому удобно вынимать заготовку и работать на нём.

Имеется рычаг, ролик, два упорочных края.

Товары для изобретателей Ссылка на магазин.

Мастер продумал свою идею и создал несложное в изготовлении устройство, благодаря которому процесс холодной ковки стал не только быстрым и эффективным, но и удобным.

Универсальное устройство, созданное руками опытного мастера

Очень простые самодельные станки для холодной ковки металла которыми можно гнуть разные фигуры на холодную.

Электроника для самоделок вкитайском магазине.

Как сделать станок для холодной ковки своими руками

Большая востребованность кованых металлических изделий поднимает вопрос — как сделать станок станок для холодной ковки своими руками. Пошаговое руководство представлено ниже.

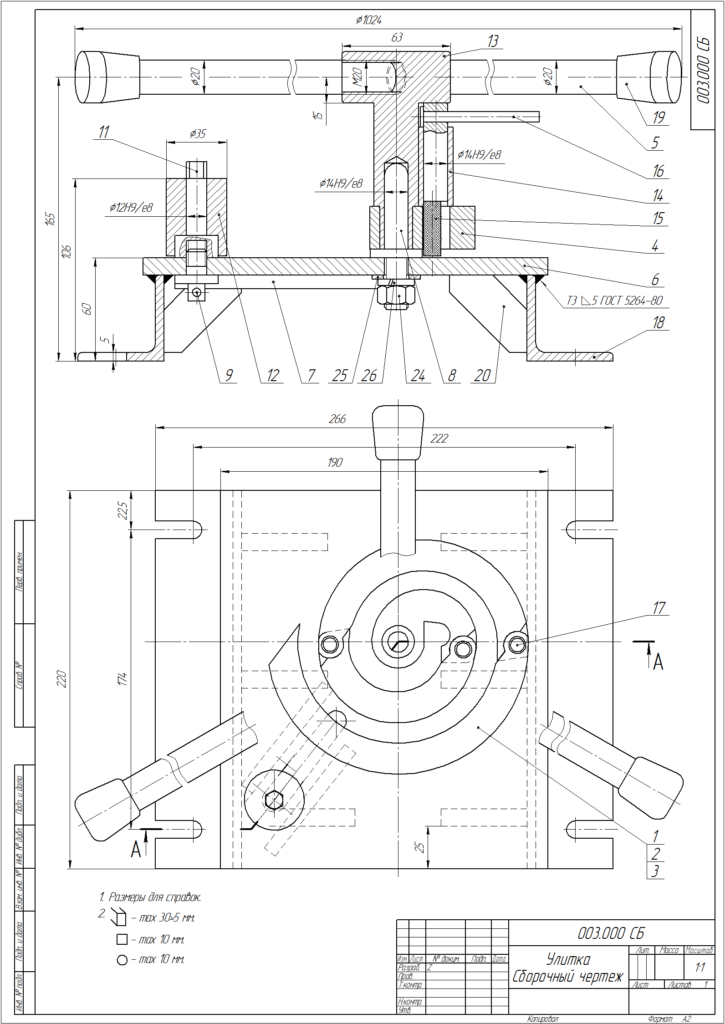

Проектирование станка в домашних условиях

В процессе проектирования оборудования рекомендуется предусмотреть многовариантный тип аппарата, позволяющий выпускать изделия различной сложности. Помогает в этом применение множества сменных насадок.

Помогает в этом применение множества сменных насадок.

При разработке учитываются факторы:

базой служит металлическое полотно, габариты его зависят от количества применяемых узоров;

поверх полотна размещаем шаблоны так, чтобы не мешать работе с другими заготовками;

крепятся шаблоны как простые (с одним поворотом), так и модели, позволяющие делать узоры как улитка лемешного типа;

используем для мобильных частей высокопрочный материал;

смена насадок осуществляется благодаря прорези прямоугольной формы, куда ставятся шаблоны для ковки.

Сборка агрегата

Пошаговая сборка состоит из пунктов:

собирается опорная стойка из отрезков трубы равного размера, у которой патрубок приваривается к верхнему и нижнему краю;

нарезаем круги и 4 равносторонних треугольника, последние свариваем в пирамиду, основание которой фиксируем сваркой в центре окружности;

4 горизонтальные планки болтами крепим к кругу;

из нескольких металлических прутов сооружаем рукоятку;

к концу рычага монтируем подшипники, а также к отрезку внизу конструкции;

верхний отрез монтируем горизонтально, чтобы он позволил гнуть металл;

в нижней части отрезка, где свободный конец, делает отверстие по сечению трубы.

Финишной операцией служит соединение рукоятки с “пирамидой” с помощью гайки большого диаметра. Улитку фиксируем для шаблона сваркой.

Как построить кузницу

.

POP Projects — это коллекция новых и классических проектов более чем столетнего выпуска Popular Mechanics . Осваивайте навыки, получайте рекомендации по инструментам и, самое главное, создавайте что-то свое.

Если вы хотите работать с металлом, вам придется столкнуться с одной вещью: вам нужно тепло. С его помощью вы можете заставить самый прочный металл подчиниться своей воле. Без него вы никогда не овладеете этим упрямым материалом.

Много лет меня раздражала моя неспособность работать с горячей сталью. Я соединил металл болтами, сварил и припаял. Но я не мог придать ей форму, и столь обширные области механического царства были для меня недоступны.

Но кузнечное дело никогда не казалось чуждым. Мой отец — металлург, потомок поколения кузнецов 19-го века и родился в Германии в семье судостроителей, чьи кузницы разбрасывали искры по берегам Эльбы и Северного моря. Я вырос в сельской местности Коннектикута среди механиков-янки, которые могли выковать все, что угодно, построить что угодно, что угодно починить, и всю свою жизнь я пытался соответствовать стандартам этих старожилов. Было нетрудно, наконец, решиться сделать еще один шаг и научиться некоторым навыкам кузнечного дела.

Мой отец — металлург, потомок поколения кузнецов 19-го века и родился в Германии в семье судостроителей, чьи кузницы разбрасывали искры по берегам Эльбы и Северного моря. Я вырос в сельской местности Коннектикута среди механиков-янки, которые могли выковать все, что угодно, построить что угодно, что угодно починить, и всю свою жизнь я пытался соответствовать стандартам этих старожилов. Было нетрудно, наконец, решиться сделать еще один шаг и научиться некоторым навыкам кузнечного дела.

Строительство кузницы

Популярная механика

Возможно, из-за того, что наша дымоходная промышленность находится в упадке, все большее число американцев чувствуют необходимость чинить металлообработку в домашних мастерских. Ассоциация художников-кузнецов Северной Америки насчитывает 4000 членов-любителей и профессионалов. По некоторым оценкам, сегодня в этой стране больше кузнецов, чем в 1800-х годах. И вам не нужно долго рыскать, чтобы найти десятки веб-сайтов, предлагающих дружеские — даже страстные — советы ремесленников, а также оборудование, начиная от наковальни и щипцов и заканчивая пневмомолотами.

Во-первых, мне нужна кузница. Я подумывал о покупке бензиновой модели, но дело в том, что я хотел построить свою собственную. Так что я остановился на проекте, который можно реализовать за полдня, используя детали, купленные в домашнем центре, на складе строительных материалов и в магазине автозапчастей. Кузница будет сжигать уголь, а не газ, чтобы упростить задачу. И у дизайна было еще одно достоинство, по крайней мере, насколько я мог судить. Он был основан на планах, опубликованных в Popular Mechanics в июле 1941 года.

Popular Mechanics

Я обратился за помощью к Майку Аллену, бывшему старшему автомобильному редактору Popular Mechanics и отличному слесарю. Он взглянул на старые планы и сказал: «Конечно, мы можем построить это». В течение нескольких дней дом Майка и магазин за ним бурлили от активности, когда парень из UPS быстро доставил 275-фунтовую наковальню, инструменты, материалы и четыре 50-фунтовых ящика с кузнечным углем, отправленные из Пенсильвании.

Когда припасы были доставлены, мы приступили к строительству кузницы, начиная с подставки. Я вырезал стальные детали и передал их Майку, который разложил их в цехе, скрепил зажимами и временно приварил прихваточным швом небольшими кусками стали.

Прикрепив подставку, он поднял маску и протянул мне сварочный пистолет: «Возьми его отсюда». Я надел маску и продолжил с того места, на котором он остановился. Пока я работал, Майк склонялся над моим плечом и давал советы. «Получите больше наплавленного металла на вертикальных поверхностях», — сказал он. «Вы получаете слишком много брызг, уменьшите скорость движения и вылет электрода». Когда мне стало трудно видеть сквозь сварочный свет и дым, он сказал: «Смирись с этим. Смотри на сварочную ванну, а не на дугу». За эти полчаса я узнал о сварке больше, чем за годы, проведенные в одиночестве.

Несколько инструментов кузнечного дела, которые вам понадобится

Ridgid Forged Anvil Model 12

$ 1 967 на Millsupplies. com

com

Blacksmith wolf wolf wolf wolf

$ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52 $ 52. на Amazon

Шаровой молоток Vaughan на 40 унций

30 долларов на Amazon

Forge: Раковина из нержавеющей стали с двумя чашами служит центром нашей кузнечной установки. Один бассейн заполняется водой, образуя закалочный бак. Другой облицован печным цементом, а затем покрыт огнеупорным кирпичом, уложенным на место без раствора. Чугунная крышка сливного отверстия в полу, наложенная на слив раковины, образует фурму, порт, через который поток воздуха (подаваемый цеховым вакуумом) попадает в угольный пласт снизу.

Огнеупорный цемент, кирпич: Огнеупорная глина Rutland Черная печь Цемент был залит в раковину, чтобы защитить ее. Огнеупорный кирпич продается в каменных центрах.

Forge Fuel: Penn Keystone Coal продает полностью горящий битуминозный и антрацитовый кузнечный уголь в 50-фунтовых мешках, защищенных картонной коробкой. Один фунт предлагает удивительные 14 373 БТЕ.

Капюшон и вентиляционное отверстие: Листовой металл двадцатого калибра и 5-дюймовый. оцинкованная дымовая труба образовывала колпак и вентиляционное отверстие горна. Материалы обычно доступны в домашних центрах.

После того, как мы закончили стенд, мы склепали из листового металла капот и сделали дымоход из 5-футового куска дымовой трубы. Затем мы затерли в раковину огнеупорный цемент (такой, который используется в печах и обжиговых печах). Мы проложили трубу из стали и ПВХ от слива к выходному отверстию на заводском пылесосе. Одна и та же линия будет подавать воздух как к раковине (для питания огня), так и через Y-образное соединение к другой трубе, ведущей в дымоход (чтобы вытягивать дым вверх и наружу). Мы установили клапан, чтобы направить воздух туда, куда нам нужно.

Мы установили клапан, чтобы направить воздух туда, куда нам нужно.

Мы также разрезали обработанный давлением пиломатериал 4 x 4, чтобы сделать блок для наковальни, затем подняли наковальню на блок с помощью буксирного ремня, прикрепленного к электрической лебедке, установленной на потолке. Наконец, мы забили стальной плоский шток толщиной 1/8 дюйма в ремни, чтобы прикрепить наковальню к ее блоку. Поверьте мне, 15 минут, проведенных за кучкой холодного оружия, могут убедить любого в необходимости кузницы.

Теперь нам нужно было оставить печной цемент застывать на ночь.

Разжигание угля

На следующее утро я пришел в магазин Майка и обнаружил, что он возится с чашкой кофе в руке и еще одной, только что налитой, ожидающей меня на верстаке. — Готов к огню? он спросил.

Мы вынесли горн на улицу и при легком осеннем ветре использовали пропановую горелку, чтобы поджечь крошащуюся транспортировочную бумагу и растопку, отколовшуюся от поддона, на котором перевозилась наковальня. Когда огонь был ярким и горячим, мы подсыпали в него немного угля и с тревогой наблюдали, как он испускал слабый желто-зеленый сернистый дым. Мы добавили больше топлива. Огонь упорно тлел, но когда мы включили мощный пылесос, поток воздуха сбил нашу маленькую угольную кучу с места. Мы оттолкнули тлеющие куски стальным стержнем и попытались снова, но безуспешно.

Когда огонь был ярким и горячим, мы подсыпали в него немного угля и с тревогой наблюдали, как он испускал слабый желто-зеленый сернистый дым. Мы добавили больше топлива. Огонь упорно тлел, но когда мы включили мощный пылесос, поток воздуха сбил нашу маленькую угольную кучу с места. Мы оттолкнули тлеющие куски стальным стержнем и попытались снова, но безуспешно.

Пару минут спустя мы вытащили металл и обнаружили, что он просто стал светло-голубым — все еще недостаточно тепла.

Майк взял воздушный шланг и насадку от компрессора в магазине и применил легкую тягу. Теперь уголь начал светиться. Мы добавили еще топлива, и дым почти исчез. Мы снова включили магазинный пылесос. При этом из кузницы донесся впечатляющий грохот, и центр угольной кучи покраснел, как светофор. Через несколько мгновений из топлива вырвалось ярко-желтое пламя, а затем над ним образовалось призрачное голубое свечение. Когда он парил, синий свет выглядел как живое существо.

Когда уголь начал хорошо разгораться сам по себе, я взял в цехе кусок металлолома и закинул сталь в слой вулканического топлива. Пару минут спустя мы вытащили металл и обнаружили, что он просто стал светло-голубым — все еще недостаточно тепла. Майк повернул клапан, чтобы весь воздух, выходящий из пылесоса, устремился в огонь, подпитывая пламя. (Вот откуда взялся старый кузнечный термин «полный взрыв».) Мы с трепетом наблюдали, как в центре угля возникло желто-белое свечение, а сталь растворилась в ярком свете. Свет был слишком интенсивным, чтобы смотреть на него без защитных очков.

Работа со сталью

Пару минут спустя я взял щипцы и вытащил сталь. Конец теперь светился ярко-желтым светом и извергал искры — температура, должно быть, была около 1900 F. Я положил металл на край наковальни и взял наш кузнечный молот весом 48 унций. Нескольких ударов хватило, чтобы стержень аккуратно изогнулся.

После десятилетий, проведенных в борьбе с ножовками и заклепочными пистолетами, я не могу передать вам, как приятно было ударить молотком по раскаленной стали и согнуть ее, как пластилин. Механическое правосудие свершилось.

Механическое правосудие свершилось.

Последовал долгий день, пока мы с Майком практиковались в основах векового кузнечного ремесла: сгибание, сплющивание, скручивание, сужение и осадка — удары по прутку, чтобы утолщать и увеличивать его горячий конец. Мы использовали угловое железо, чтобы сделать лучший инструмент для работы с углем, который я когда-либо видел, — изогнутую кочергу, достойную кузнечного цеха верфи. И мы почувствовали достаточно смелости, чтобы попробовать выковать долото для сноса из прутка инструментальной стали диаметром 3/4 дюйма, материала с высоким содержанием углерода, который намного прочнее, чем материал, который можно найти в хозяйственных магазинах. Нам пришлось три раза пропитать сталь кузнечным огнем и несколько минут махать молотом, прежде чем она начала поддаваться.

Некоторые базовые навыки кузнечного дела

На закате мы прекратили работу и позволили топливному слою остыть в пепел. Мы подмели цех и убрали инструменты на ночь, уже планируя будущие проекты. Научиться строить кузницу и основам кузнечного дела за два дня было хорошей работой. Но у Майка были планы на змеевидную железную стойку для хранения мотоциклетных шлемов, в то время как я хотел еще раз придать форму своим собственным инструментам, разработанным специально для моих нужд.

Мы подмели цех и убрали инструменты на ночь, уже планируя будущие проекты. Научиться строить кузницу и основам кузнечного дела за два дня было хорошей работой. Но у Майка были планы на змеевидную железную стойку для хранения мотоциклетных шлемов, в то время как я хотел еще раз придать форму своим собственным инструментам, разработанным специально для моих нужд.

Вот как я представляю, что железный век начался в предыстории, в кузнице, подобной той, которую археологи нашли разбросанной по всей Африке и Ближнему Востоку. Какому-то парню нужен был инструмент получше, и он придумал, как его сделать.

Уже стемнело, когда я сел в машину и направился домой. Выезжая на трассу и в пробку, я по-новому увидел задние фонари впереди идущей машины. Только сегодня вечером они не представляли хлопот. Они были похожи на гигантское ложе раскаленных углей, ожидающих своей стали.

Рой Берендсон

Старший домашний редактор

Рой Берендсон более 25 лет проработал в Popular Mechanics, где он писал о столярных работах, кладке, покраске, сантехнике, электрике, деревообработке, кузнечном деле, сварке, уходе за газоном, использовании бензопилы. и наружное энергетическое оборудование. Когда он не работает над собственным домом, он работает волонтером в Sovereign Grace Church, занимаясь ремонтом домов для семей в сельской местности, пригородах и городах по всему центральному и южному Нью-Джерси.

и наружное энергетическое оборудование. Когда он не работает над собственным домом, он работает волонтером в Sovereign Grace Church, занимаясь ремонтом домов для семей в сельской местности, пригородах и городах по всему центральному и южному Нью-Джерси.

Инструменты для ручной ковки | Журнал по резьбе

Резчики по дереву любят творить; мы вырезаем, чтобы придать нашим идеям физическую форму. Наряду с этой любовью к творчеству приходит необходимость идти своим путем. К сожалению, доступные инструменты часто не соответствуют нашим потребностям, рукам или бюджету. Несмотря на то, что существуют высококачественные производители инструментов на заказ, инструменты могут быть дорогими. Разве не было бы здорово иметь качественный инструмент, который подходит вашей руке и потребностям в резьбе, не нарушая при этом кругленькую сумму?

Выковать инструменты для ручной резьбы может любой, у кого есть немного практики и времени. Вам даже не нужна полная кузница, хотя она помогает. Когда вы начнете ковать свои собственные инструменты, вам захочется немного почитать о кузнечном деле и о том, как закалять различные стали. Есть много хорошо написанных книг, которые содержат больше информации, чем я могу в этой статье, а также растущий объем информации в Интернете, но следующие помогут вам вырезать своими собственными инструментами в кратчайшие сроки. Рекомендуется попрактиковаться на охлажденной глине для лепки, так как она двигается, как раскаленный металл, и вы можете преобразовать ее в стержень, чтобы начать все сначала, если допустите ошибку.

Когда вы начнете ковать свои собственные инструменты, вам захочется немного почитать о кузнечном деле и о том, как закалять различные стали. Есть много хорошо написанных книг, которые содержат больше информации, чем я могу в этой статье, а также растущий объем информации в Интернете, но следующие помогут вам вырезать своими собственными инструментами в кратчайшие сроки. Рекомендуется попрактиковаться на охлажденной глине для лепки, так как она двигается, как раскаленный металл, и вы можете преобразовать ее в стержень, чтобы начать все сначала, если допустите ошибку.

Прежде чем мы углубимся в практическое руководство, вот основные приемы ковки, которые вы будете использовать при ковке инструментов.

Основные методы ковки

Волочение и сужение: Волочение — это простое использование молотка и наковальни для удлинения металла путем его растяжения в длину. Сужение — это стягивание металла в острие. Для сужения держите металл под углом к наковальне и совместите этот угол с молотком. Если вы сужаете только две противоположные стороны (например, переднюю и заднюю), вы создаете долото; укажите все четыре стороны, чтобы создать конус.

Если вы сужаете только две противоположные стороны (например, переднюю и заднюю), вы создаете долото; укажите все четыре стороны, чтобы создать конус.

Фуллер: Чтобы эффективно выковать что-либо, вам нужно изолировать и перемещать металл только в одном направлении; это известно как фуллеринг. Поскольку металл движется в основном в направлении, перпендикулярном кромке того, что его касается, мы можем воспользоваться этим преимуществом, используя инструменты, кромки которых направлены только в одном направлении.

Дол имеет закругленный тупой наконечник (разного диаметра) и может быть как простым, как круглый стержень, так и сложным, как дол с ручкой, по которому ударяют молотком. Чтобы понять, как движется металл, см. рис. 1; или просто бросьте камень в лужу, а затем ударьте по нему бейсбольной битой и посмотрите, как плещется вода.

Хотя вы можете купить или изготовить долы, не забывайте, что края молотка и наковальни делают очень полезные долы и улучшают эффективность вытягивания и сужения.

Все инструменты, которые я сделал для этой статьи, были сделаны только с помощью молотка, наковальни и тисков.

Осадка: Осадка делает металл короче и толще за счет вдавливания конца металла обратно в себя (осадка противоположна вытягиванию). Во время осадки вам нужно будет выпрямить любые изгибы, как только они возникнут — помните, что вы вдавливаете металл обратно в себя. Более тяжелые молотки и высокая температура требуются при установке заплечиков на долоте/долблене, чтобы удары молотка проникали достаточно глубоко и не образовывалась заклепка на конце, по которому вы бьете молотком.

Удар полуострым молотом: Удар полуострым молотом звучит точно так же, как и звучит: вы ударяете по металлу так, что поверхность молота оказывается наполовину за краем наковальни; по сути, вы используете край наковальни в качестве нижнего дола. С стержнем, нависающим над наковальней, ударьте по нему молотком (который также находится наполовину от наковальни), чтобы вы могли создать конус на внутренней стороне стержня, а не на его конце (как показано на рис. 2).

2).

Ударяя полуострым молотком как по ближней, так и по дальней стороне наковальни, вы можете изолировать участок стержня, чтобы создать хвостовик на разделочном ноже, не срезая лезвие со стержня, а затем выковать при использовании щипцов так же, как я выковывал долото.

Что вам нужно

(Примечание: здесь вам очень поможет небольшое исследование кузнечного дела — в частности, при выборе кузницы.)

- Молоток: поперечный или шариковый молот весом от 2 до 3 фунтов.

- Наковальня: наковальня должна быть установлена на прочной подставке, чтобы предотвратить ее опрокидывание или подпрыгивание. Поверхность молотка должна быть на одном уровне с костяшками пальцев, чтобы предотвратить нагрузку на спину и плечи. Ваша наковальня может быть как простой, как кусок квадратной стали 75 #, так и причудливой, как наковальня традиционного лондонского образца.

- Кузница: Кузня состоит из места для хранения огня и подачи воздуха; Тип топлива, которое вам нужно, зависит от типа используемой вами кузницы.

Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре.

Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре. - Тиски: Традиционные тиски лучше всего подходят для высадки, потому что гвоздь, а не челюсть, берет на себя нагрузку при ударе молотком, но вы можете использовать тяжелые машинные тиски для высадки более легких

подобные инструменты. Это понадобится вам только для того, чтобы сделать выступы на стамесках/выдолбах и держать инструмент для заточки после того, как он будет выкован. Если у вас нет тисков, не волнуйтесь, потому что вы все равно можете делать ручные стамески/выемки без выступов и использовать зажимы для удержания инструментов для напильника.

- Высокоуглеродистая сталь (3/8 дюйма, круглая или квадратная): зубья от старых граблей, зубил, пробойников или пружин хорошо подойдут, если вы не хотите покупать новую сталь.

- Напильники или шлифовальный станок: используйте для очистки лезвий для заточки.

- Магнит: используется для проверки правильности термообработки.

- Щипцы: вы можете сделать их сами, или в крайнем случае подойдут плоскогубцы с длинной ручкой.

- Долы (необязательны, зависят от вашего управления молотком). Если вы работаете самостоятельно, можно сделать простой набор долов, согнув стержень вокруг трубы так, чтобы плечи были параллельны, а концы загнуты на себя. для обеспечения более прочной ударной поверхности.

- Твердая древесина: Используйте для ручек по вашему выбору.

Изготовление стамесок и стамесок

Создание хвостовика для рукоятки: Начните с сужения конца стержня в виде длинного конца. Сделайте это на дальней от вас стороне наковальни, чтобы не повредить поверхность наковальни молотком. Держите кусок металла под небольшим углом и совместите этот угол с поверхностью молотка (см. рис. 4). Поворачивайте стержень на 90 градусов между ударами молотка, чтобы хвостовик приобрел квадратную форму, чтобы предотвратить скручивание рукоятки. Чтобы начать плечи, где хвостовик встречается с лезвием, вы можете либо увеличить угол молотка и наковальни, либо использовать более полный инструмент, чтобы создать

Сделайте это на дальней от вас стороне наковальни, чтобы не повредить поверхность наковальни молотком. Держите кусок металла под небольшим углом и совместите этот угол с поверхностью молотка (см. рис. 4). Поворачивайте стержень на 90 градусов между ударами молотка, чтобы хвостовик приобрел квадратную форму, чтобы предотвратить скручивание рукоятки. Чтобы начать плечи, где хвостовик встречается с лезвием, вы можете либо увеличить угол молотка и наковальни, либо использовать более полный инструмент, чтобы создать

ямки на всех четырех сторонах стержня. На рис. 5 показан хвостовик с прорезями для буртиков, начатых с помощью молотка и наковальни.

Настройка плеч: Следующий шаг — выровнять переход от хвостовика и увеличить ширину плеч (также известное как осадка). Это важно, чтобы долото не заклинило и не раскололо ручку при интенсивном использовании. Рассчитайте примерную длину, которая вам понадобится для стамески, и отрежьте ее. Длина металла, который вам нужен, зависит от того, сколько металла нужно для угла и высоты бортов.

Создайте шейку и конец долота: на ближней стороне наковальни поменяйте местами молоток и металлические уголки, которые вы использовали ранее (рис. 8), или с помощью дола сделайте углубления чуть выше выступов хвостовика. Расправьте долото (рис. 9) и продолжайте формировать шейку, сужая ее на

стороне наковальни, пока она не станет такой, как на рис. 10. Срежьте фаски на углах корпуса долота, вращая долото из стороны в сторону. . Края должны быть на одной линии, перпендикулярно поверхности наковальни, чтобы предотвратить скручивание долота. Отрежьте торцевой квадрат (рис. IT), и у вас получится заготовка для стамески. Если вам нужно долото, а не долото, перейдите к разделу термообработки.

Формирование выемки: все шаги одинаковы для долота (плоского) и выемки (изогнутой), за исключением этого. Просто изогните долото с помощью поперечного бойка молотка и сделайте углубление в форме буквы V или U. На этом этапе (см. рис. 12) я использую наковальню лондонского образца, но вы можете импровизировать — просто поищите в своем магазине U- или V-образное углубление. Подправьте выемку и убедитесь, что кривая симметрична, используя край наковальни или стальной брусок в тисках с краями, закругленными до надлежащей кривизны (рис. 13). Теперь перейдите к разделу термообработки.

Подправьте выемку и убедитесь, что кривая симметрична, используя край наковальни или стальной брусок в тисках с краями, закругленными до надлежащей кривизны (рис. 13). Теперь перейдите к разделу термообработки.

Кузнечные ножи для резьбы по дереву

Создание лезвия: начните с сужения стержня, как вы делали для хвостовика стамески, только на этот раз он станет острием ножа. Определите необходимое количество лезвий и начните переход к хвостовику с дальней стороны наковальни (рис. 14). Сглаживайте лезвие по мере точной настройки профиля — только не делайте его слишком тонким, прежде чем исправлять изгиб лезвия, иначе оно просто согнется на вас. Если это

произойдет, просто снова выровняйте лезвие и запилите профиль.

Выковать хвостовик: После того, как вы повозились и попытались удержать такое маленькое лезвие в щипцах, чтобы выковать хвостовик. Я обнаружил, что легче выковать хвостовик на стержне, чередуя ближнюю и дальнюю стороны наковальни. Людям трудно представить, но вы работаете с двумя соседними сторонами стержня на дальней стороне наковальни, а с двумя другими соседними

сторонами стержня на ближней стороне. Итак, на дальней стороне наковальни лезвие и прилегающая сторона под углом 90 градусов навешиваются на край для защиты лезвия. На ближней стороне наковальни, где должен заканчиваться хвостовик, задняя часть лезвия и последняя сторона прилегают к наковальне (рис. 15). Вам нужно будет начать с более крутых углов и опускать их по мере того, как металл, который вы выделили для хвостовика, станет длиннее и тоньше. Как только хвостик сузится до острого кончика и станет похож на нож без рукояти (рис. u), отрежьте его от стержня.

Итак, на дальней стороне наковальни лезвие и прилегающая сторона под углом 90 градусов навешиваются на край для защиты лезвия. На ближней стороне наковальни, где должен заканчиваться хвостовик, задняя часть лезвия и последняя сторона прилегают к наковальне (рис. 15). Вам нужно будет начать с более крутых углов и опускать их по мере того, как металл, который вы выделили для хвостовика, станет длиннее и тоньше. Как только хвостик сузится до острого кончика и станет похож на нож без рукояти (рис. u), отрежьте его от стержня.

Термическая обработка

После того, как вы выковали лезвия и перед закалкой стали, нагрейте хвостовик до тех пор, пока он не сгорит, и поместите его в небольшое отверстие, просверленное в заготовке рукояти. Когда вы сделаете это правильно, древесина станет жирной, и хвостовик будет медленно проскальзывать в отверстие. Это может занять пару плавок, но важно, чтобы хвостовик не нагревался слишком сильно (таким образом сжигая слишком много древесины). Охладите древесину в воде, чтобы древесина не тлела. Это обеспечит плотную посадку без перекручивания.

Это обеспечит плотную посадку без перекручивания.

Грубая шлифовка или шлифовка кромки и зачистка выемки: Металл всегда легче шлифовать до того, как он затвердеет. Совет: используйте старый рашпиль, пока бланк еще раскален до вишнево-красного цвета. Горячим рашпилем можно удалить металл быстрее, чем хорошей шлифовальной машиной — используйте старый напильник, так как высокая температура может испортить закалку напильника, сделав его слишком мягким для других целей. Подпилите все острые края и очистите лезвие; устраните любую шероховатость, которая может повлиять на плавность реза вашего инструмента. Оставьте примерно 1/32 дюйма края плоским, чтобы предотвратить растрескивание во время термообработки.

Нормализация стали: к этому моменту у вас должно получиться что-то похожее на тупое долото, долото или нож. Во время ковки все удары молотком, нагрев и охлаждение создают напряжения между молекулами железа. Чтобы снять любое напряжение в металле, которое может вызвать трещины при закалке, равномерно нагревайте его до тех пор, пока к нему не прилипнет магнит. Пусть медленно остынет у огня. Как только он остынет, с помощью холодного долота нарежьте зазубрины на хвостовике, чтобы удерживать лезвие в рукоятке.

Пусть медленно остынет у огня. Как только он остынет, с помощью холодного долота нарежьте зазубрины на хвостовике, чтобы удерживать лезвие в рукоятке.

Закалка: после того, как долото/долото остынет, нагрейте его до тех пор, пока магнит не перестанет прилипать. На этот раз быстро охладить

и полностью в металлическом ведре, наполненном растительным маслом или водой. ( Предупреждение ‘: Используйте растительное масло только в металлическом влагонепроницаемом контейнере с крышкой и имейте под рукой немного грязи, чтобы заглушить любые разливы, которые, скорее всего, могут вызвать пожар.) Проверьте твердость, проведя напильником по краю. Если он правильно закален, напильник должен скользить по нему, не зацепляясь. Перезапустите термообработку, если ваш файл заедает, используя воду в качестве закалки, если вы использовали масло в первый раз.

Закалка: Сразу после закалки отполируйте лезвие долота до металлического блеска и наблюдайте за изменением цвета окисления. Я говорю сразу, потому что закалка создает огромное напряжение в стали, делая ее достаточно хрупкой, чтобы сломаться, если оставить ее слишком долго. Разогрейте от хвостовика до тех пор, пока край лезвия не станет соломенно-желтым, а затем охладите в воде.

Я говорю сразу, потому что закалка создает огромное напряжение в стали, делая ее достаточно хрупкой, чтобы сломаться, если оставить ее слишком долго. Разогрейте от хвостовика до тех пор, пока край лезвия не станет соломенно-желтым, а затем охладите в воде.

Завершите заточку и испытание: К сожалению, пока вы не почувствуете металл, который остыл, разогрейте его до магнита, с которым вы работаете, вам может потребоваться термическая обработка и повторное испытание вашего долота. Один раз не прилипает. На этот раз, быстро остыв, вы заточите стамеску, проверьте ее на куске твердой древесины. Если кромка скололась, ваш нрав был слишком жестким и вам нужно его больше накалить; если он быстро притупляется, ваш нрав был слишком мягким, потому что он стал слишком горячим. (См. таблицу цветов закалки на рис. 17.) Когда вы будете довольны своим закалом, добавьте к хвостовику рукоятку по вашему выбору и начните резьбу (рис. 18)

Температура по Фаренгейту

Цвет

Советы

- Самое замечательное в стали то, что мы можем работать с различными цветами.

Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь.

Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь. - Используйте молоток, которым вы можете правильно управлять и безопасно поднимать его — более эффективно иметь хороший контроль и максимизировать количество ударов за заезд.

- Слегка закруглите кромки молотка и наковальни для более гладкой обработки и предотвращения появления слабых мест (холодных затворов).

- При оценке количества металла, необходимого для различных деталей, помните, что объем металла не меняется. Для быстрого приближения: длина начального стержня, необходимого для конуса, составляет примерно одну треть конечной длины конуса. Для стамески без каких-либо сужений нужно начинать с половины длины готовой стамески.

Безопасность

- Самый опасный цвет металла — черный. Он может выглядеть круто, но может нагреваться до 1000°F.

Пошаговое руководство представлено ниже.

Проектирование станка в домашних условиях

Пошаговое руководство представлено ниже.

Проектирование станка в домашних условиях Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре.

Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре.

Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь.

Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь.