Простое устройство для холодной ковки

Пропустить и перейти к содержимому

Admin Приспособы

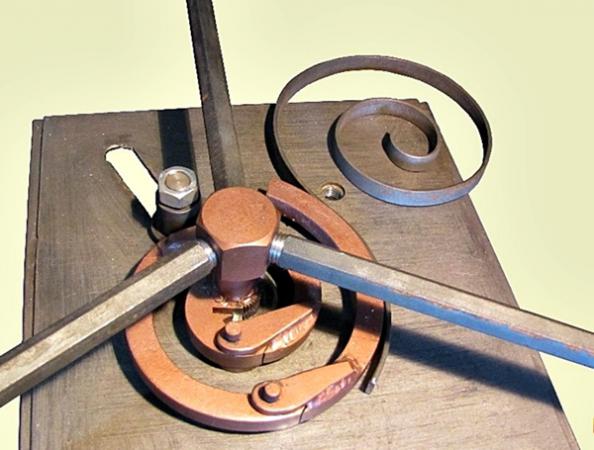

Отличная идея, как сделать самое простое приспособление для холодной ковки — улитку

Мастер делал из узора, купленного на рынке. Распилил на 2 части, чтобы вставлять заготовку. Лист четверка, по краям уголки с отверстиями под крепления. Конструкция очень простая. Дугу приварил по внутреннему диаметру площадки. Распилил жигулевскую втулку на реактивной тяге под уровень станка. Это необходимо, чтобы ручка терлась об неё. Когда мы вставляем ручку, есть небольшой зазор.

Приспособление очень удобное в изготовлении. Купил два завитка из квадрата 10 x 10, соединил их вместе, сварил по внутреннему диаметру. Потом приварил к станине. Упорочный квадрат сделал, чтобы свободно и легко вставлять заготовку. В данном случае мастер гнёт полосу толщиной 4 мм, поэтому сделал 6 мм разрез. Поэтому удобно вынимать заготовку и работать на нём.

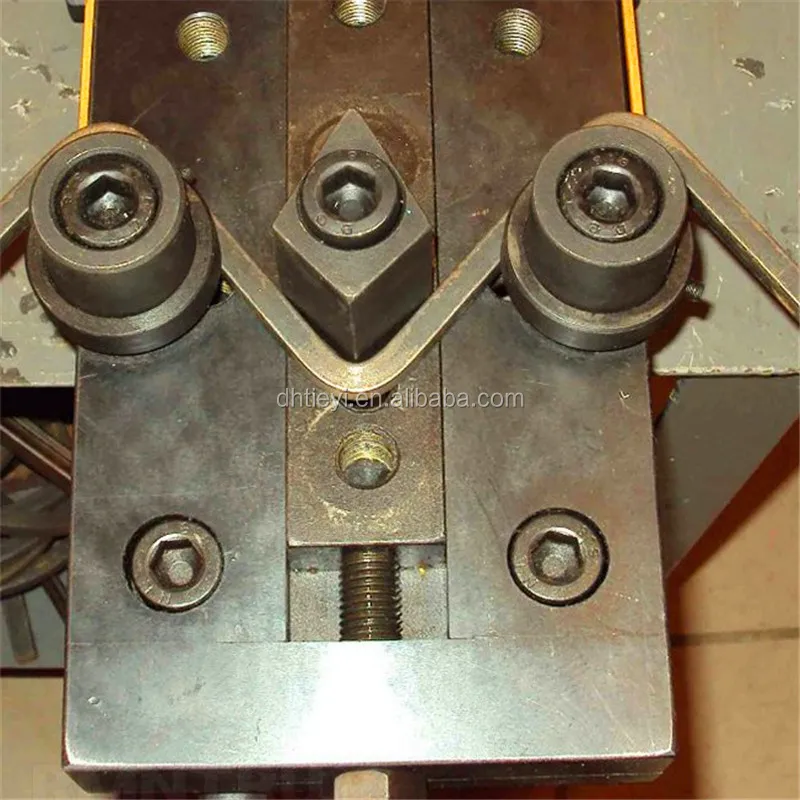

Имеется рычаг, ролик, два упорочных края.

Товары для изобретателей Ссылка на магазин.

Мастер продумал свою идею и создал несложное в изготовлении устройство, благодаря которому процесс холодной ковки стал не только быстрым и эффективным, но и удобным.

Универсальное устройство, созданное руками опытного мастера

Очень простые самодельные станки для холодной ковки металла которыми можно гнуть разные фигуры на холодную.

Электроника для самоделок вкитайском магазине.

Как сделать станок для холодной ковки своими руками

Большая востребованность кованых металлических изделий поднимает вопрос — как сделать станок станок для холодной ковки своими руками. Пошаговое руководство представлено ниже.

Проектирование станка в домашних условиях

В процессе проектирования оборудования рекомендуется предусмотреть многовариантный тип аппарата, позволяющий выпускать изделия различной сложности. Помогает в этом применение множества сменных насадок.

Помогает в этом применение множества сменных насадок.

При разработке учитываются факторы:

базой служит металлическое полотно, габариты его зависят от количества применяемых узоров;

поверх полотна размещаем шаблоны так, чтобы не мешать работе с другими заготовками;

крепятся шаблоны как простые (с одним поворотом), так и модели, позволяющие делать узоры как улитка лемешного типа;

используем для мобильных частей высокопрочный материал;

смена насадок осуществляется благодаря прорези прямоугольной формы, куда ставятся шаблоны для ковки.

Сборка агрегата

Пошаговая сборка состоит из пунктов:

собирается опорная стойка из отрезков трубы равного размера, у которой патрубок приваривается к верхнему и нижнему краю;

нарезаем круги и 4 равносторонних треугольника, последние свариваем в пирамиду, основание которой фиксируем сваркой в центре окружности;

4 горизонтальные планки болтами крепим к кругу;

из нескольких металлических прутов сооружаем рукоятку;

к концу рычага монтируем подшипники, а также к отрезку внизу конструкции;

верхний отрез монтируем горизонтально, чтобы он позволил гнуть металл;

в нижней части отрезка, где свободный конец, делает отверстие по сечению трубы.

Финишной операцией служит соединение рукоятки с “пирамидой” с помощью гайки большого диаметра. Улитку фиксируем для шаблона сваркой.

Станки и приспособление для холодной ковки в гараже

Самоделки своими руками » Станки и инструменты » Станки и приспособление для холодной ковки в гараже

Станки и инструменты /09-сен,2019,17;48 / 6537

Изделия, изготовленные (методом ковки) из металла, уже давно обрели популярность по всему миру. Их большая заслуга в красоте и изысканности. Эти элементы декора стоят не мало, и далеко не у каждого есть возможность прикупить себе все желаемое.

К примеру, украшения для декорирования интерьера загородного дома. На ряду с существованием горячего вида ковки, используемого для создания декоративных металлических конструкций, есть и еще один вид – холодная ковка. Последнюю можно успешно реализовать своими руками. Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

Для этого вам понадобится сделать станок для холодной ковки. После того, как вы его сделаете можно будет начинать реализовывать все свои идеи и задумки.

В своем гараже я наткнулся ступицу состояния б/у, ее то я и использовал как основу.

На одной стороне я приварил площадку, на которую потом будут закреплены сменные кондукторы. На другой – фланец. К нему крепится ручка.

Вот так выглядит промежуточный результат.

Вот готовая приспособа или станок.

Уже используя это вы можете изготовить вот такие вот элементы. Используйте полосы 4*20 (25).

Первым я сделал забор на свою дачу.

Первым делом я взял и попытался скрутить квадрат 10*10. Правда после полосы придется приложить немного больше усилий.

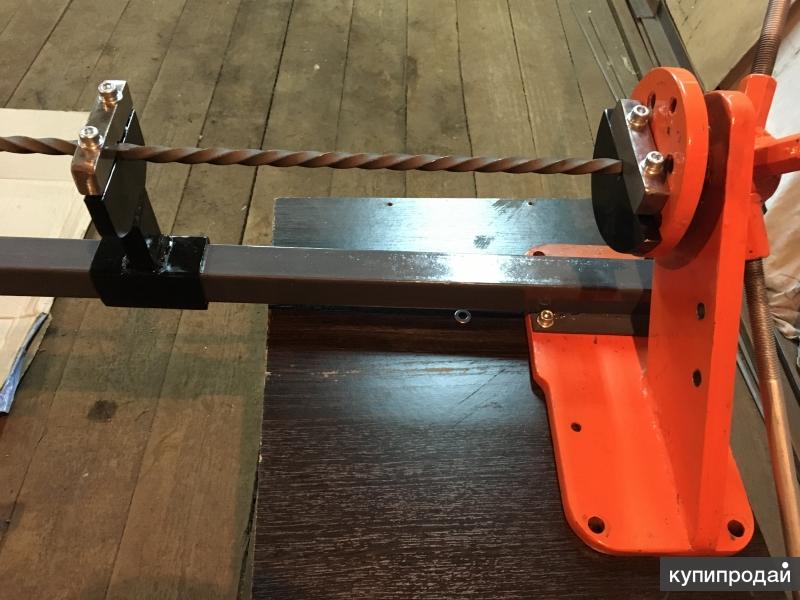

Следующая простая приспособа будет использована для изготовления «фонарика».

Нужно неподвижно закрепить на столе часть с уголком. По центру надо вставить шток (гладкий), а также кусочки арматуры 6-ки (тоже гладкой), длинною в 200 мм. На другой стороне одеваем фланец с ручками. Затем крутим наш оборот в любую сторону, потом снимаем фаланец. После снятия получится следующее.

Если говорить на чистоту, то стоит отметить, что очень много времени тратится на зачистку арматуры (тонкой), ее нарезку и скрутку, а также сварку. В этом случае проще прикупить готовую. Но если у вас есть огромное желание и свободное время, то почему бы и не заняться этим собственноручно.

Следующее мое творение – это велосипед-цветник.

Для того чтобы изготовить колеса – надо специальный профилегиб.Велосипеда мне показалось мало, поэтому решил и сделал карету.

Вот и получились у меня следующие изделия. Всего-навсего взял старую ступицу, несколько кусков железа, сварочный аппарат и другие подручные инструменты.

Всего-навсего взял старую ступицу, несколько кусков железа, сварочный аппарат и другие подручные инструменты.

Поделиться:

Как сделать инструмент для чеканки или формовки

Ганоксин может получать вознаграждение за рекомендации клиентов от компаний, перечисленных на этой странице.

Мы предполагаем, что вы используете буровую штангу квадратного сечения с закалкой в воде W1 и инструментальную сталь W1. Многие поставщики будут продавать инструментальную сталь W1. Ее часто называют буровой штангой (в Англии «серебряная сталь»). Он должен быть квадратным, чтобы при изготовлении инструментов было меньше работы, но круглый буровой стержень можно напилить или выковать до квадрата. Вы не должны использовать ключевой запас, который некоторые поставщики оборудования попытаются продать вам: он не может быть закален, как описано ниже.

Отрежьте инструментальную сталь по длине

- Приблизительно от кончика указательного пальца до двух третей расстояния от места, где ваш палец соединяется с кистью, а где большой палец

При необходимости отожгите сталь.

- Нагрейте до ярко-оранжево-красного цвета (пока не исчезнут «тени») и насыпьте на него преломляющий материал (пемзу, графит, битый огнеупорный кирпич, пепел, кошачий литр и т. д.), оставив его в покое до остывания. Сверло W1 уже мертво мягкое и не нуждается в отжиге.

Кузница или напильник квадратный. (при использовании круглого ложа)

- Выковать в горячем состоянии стержень до квадратной формы. (или используйте квадратную ложу — мой любимый источник — MSCdirect.com.

- Ковка удерживает металл = большая заготовка инструмента, опиловка уменьшает его. заготовка холодная только с двух сторон, чтобы получился приплюснутый овал.Этого достаточно для штампа, если есть настоящие плоские стороны.

- Причина использования квадратного приклада в том, что он обеспечивает превосходный контроль.

Коническая задняя часть, оптимизация инструмента, подготовка торца.

- Будьте уверены в достоверности своей документации. Он должен оставаться квадратным в сечении (заготовка) во время работы.

- Сужение от лицевой стороны к задней должно составлять около (чуть меньше) двух третей длины инструмента. Задняя конусность начинается плавно в этой точке. В зависимости от инструмента точка изменения конусности должна быть начальным квадратным сечением заготовки. т. е. начните с 3/8 дюйма, а точка изменения конусности — квадрат 3/8 дюйма.

- Причина уменьшения — лучший контроль. Конический инструмент должен быть сбалансирован и казаться немного легче, чем кажется.

- Передняя часть аккуратно выкована горячим способом до небольшого прямоугольника для подготовки к осадке. Затем острые края немного скошены, чтобы предотвратить растрескивание и расщепление металла при осадке.

- Заготовку из закаленной в воде инструментальной стали W1 также можно подвергнуть ступенчатой прокатке на проволочном стане для придания конусности и подготовки формы.

Это экономит много работы и позволяет использовать более короткий кусок стали, так как он удлиняется за счет ступенчатой прокатки. При ступенчатой прокатке стали не забудьте проверить ее, ударив по ней грубым молотком, прежде чем начать. Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению.

Это экономит много работы и позволяет использовать более короткий кусок стали, так как он удлиняется за счет ступенчатой прокатки. При ступенчатой прокатке стали не забудьте проверить ее, ударив по ней грубым молотком, прежде чем начать. Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению.

Расстроенное лицо и складки сверху и снизу.

- Поместите инструмент в тиски вертикально так, чтобы из тисков выступало примерно от 1/2 дюйма до дюйма. Более тонкие инструменты выступают меньше.

- 9 торец инструмента Удары должны быть точно перпендикулярны торцу инструмента и по той же линии, что и инструмент в начале0009 Держите поблизости немного воды, чтобы время от времени охлаждать молот (быстрое погружение), иначе он может потерять самообладание.

- Когда вы достаточно расстроены, начинайте наносить удары под очень небольшим углом, при этом вращая лицо, медленно увеличивая угол.

Это грибы, почти как клепки. Увеличивая угол ударов до такой степени, что они наносятся почти снизу, можно загнуть сталь так, чтобы она не была острой на ощупь и приобрела приятную округлую поверхность.

Это грибы, почти как клепки. Увеличивая угол ударов до такой степени, что они наносятся почти снизу, можно загнуть сталь так, чтобы она не была острой на ощупь и приобрела приятную округлую поверхность. - Завершите легким постукиванием и исправьте любой изгиб вала, который мог возникнуть. Прицел на симметрию.

Горячая пилка для лица.

- Используйте старый, желательно ветхий файл.

- Пока работа горячая, напилите длинными медленными движениями длину поверхности инструмента, следуя кривой по мере того, как вы это делаете. Это позволяет вам исправить любые симметричные проблемы, сгладить (почти полировать) поверхность и перейти сразу к наждачной бумаге.

- При работе с большими файлами может потребоваться охлаждение.

Завершите сужение корпуса инструмента.

- Именно здесь происходит окончательная балансировка.

- Стержень за головкой обычно в этом месте несколько спилен и плавно переходит в головку сразу за ней.

Эмери с курсовой, средней и тонкой бумагой. (ткань работает лучше)

- Теперь тело может быть отшлифовано, но в этом нет необходимости.

- В то время как корпус на самом деле должен быть довольно грубым для лучшего захвата, лицевая сторона должна быть зеркальной, чтобы облегчить движение по работе и придать ей соответствующую отделку.

- Метод наждачной бумаги заключается в том, чтобы разорвать или вырезать длинные (6 дюймов) полоски шириной около 1/2 дюйма и, взявшись за оба конца, потянуть их вперед и назад по лицу (подобно вытиранию спины полотенцем). Сделайте это по двум основным осям лица, чтобы сохранить симметрию.

- Другой способ — оторвать или вырезать небольшой квадрат наждачной бумаги (от 1 до 2 квадратных дюймов) и положить его на ладонь. Поместите ладонь и наждак на поверхность инструмента и потрите взад и вперед по двум основным осям, пока не исчезнет худшее, затем слегка поверните руку, время от времени меняя угол, под которым вы проводите трение.

Это постоянно меняет наждак в любой точке инструмента, случайным образом распределяя давление и качество истирания, обеспечивая равномерное натирание инструмента. Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо.

Это постоянно меняет наждак в любой точке инструмента, случайным образом распределяя давление и качество истирания, обеспечивая равномерное натирание инструмента. Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо. - Перемещение наждака в одном направлении на секунду или две позволяет проверить ровность наждака.

- Для инструментов с плоскими поверхностями иногда более эффективно положить наждак на плоскую поверхность и перемещать инструмент по наждаку.

- Принцип случайной обработки важен для равномерного истирания.

- Используйте наждак или ткань не менее трех сортов.

Полировка лица.

- Триполи сначала вымойте и вытрите с мылом и нашатырным спиртом, а затем займитесь румянами. Довести лицо до удовлетворительной степени полировки можно мелким наждаком и крокусовой тканью.

- Более быстрой альтернативой является использование состава для резки и окраски стали, такого как сафралит. Состав для полировки стали, такой как Fabulustre®, — мой любимый метод. Эти соединения, как правило, белого цвета, одновременно и абразивные, и полирующие.

- Используйте описанные выше методы на машинном полировочном станке или, если у вас много свободного времени, используйте кусок кожи с алмазным порошком или оксидом олова. Зеленые или желтые румяна тоже работают.

Подготовка к закалке (закалке)

- К этому моменту у вас должен быть инструмент, который выглядит законченным, имеет полированную поверхность и оголенные, чистые стальные стороны. Если это не так, то хотя бы длину одной стороны следует оголить напильником. Это сделано для того, чтобы в дальнейшем можно было наблюдать за темперированными цветами.

- Постройте «печь» или муфель из огнеупорных кирпичей, как показано на рисунке.

Для пола используйте кирпич, который, очевидно, уже использовался для него раньше. то есть с расплавленным флюсом на нем.

Для пола используйте кирпич, который, очевидно, уже использовался для него раньше. то есть с расплавленным флюсом на нем.

- Экономит время на предотвращение окисления на лицевой и оголенной стороне инструмента, а не на очистку окалины, образовавшейся при нагревании после закалки. Поэтому мы предотвращаем окисление на этих поверхностях. МЫЛО!

- Мы можем предотвратить попадание кислорода на поверхность (и образование накипи), покрывая ее различными материалами. Лучше всего подойдет обычное кусковое мыло, просто водите нагретым инструментом по мылу, пока оно не растает и не покроет его. Я рекомендую это среди других вариантов. Раньше я использовал керамическую или фарфоровую плитку. Смешайте его до консистенции крема и окуните в него инструмент лицевой стороной (и, если возможно, боком). Высушите легким пламенем и повторите погружение хотя бы один раз. Я обнаружил, что фарфор работает лучше. Чем тоньше помол, тем лучше.

- В некоторых случаях полезно хорошее покрытие флюсом из буры (Handy Flux), но нет ничего лучше кускового мыла.

Бура липкая и не растрескивается, как глиняные крошки. Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле.

Бура липкая и не растрескивается, как глиняные крошки. Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле. - Можно уменьшить количество кислорода, достигающего поверхности, используя восстановительное пламя на горелке. Это пламя, в котором больше газа, чем воздуха, обычно характеризующееся большим голубым вторичным конусом на пламени. Ацетиленовую горелку можно настроить на желтоватое пламя, больше газа, чем воздуха.

Закалка в воде или масле.

- Целью закалки инструмента является упрочнение кристаллической структуры. После этого отверждения его затем размягчают, этот процесс известен как отпуск. Когда его закаливают в охлаждающей жидкости, он становится настолько твердым, насколько способна стать сталь, из которой он сделан.

W1 предназначен для закалки в воде большую часть времени.

W1 предназначен для закалки в воде большую часть времени. - Есть три основные жидкости, в которых можно проводить закалку: вода, рассол и масло. Они перечислены в том порядке, в котором они передают тепло (или скорость, с которой они охлаждают сталь), быстрее всего вода, затем рассол и медленнее всего масло. Для наших инструментов они являются единственной охлаждающей средой, о которой нам нужно беспокоиться.

- Скорость охлаждения важна, поскольку чем медленнее скорость, тем мягче внутренняя часть стального изделия. Во всех трех жидкостях внешняя поверхность стали имеет одинаковую твердость, но внутренняя ее поверхность различается в зависимости от скорости охлаждения при закалке. В стали это означает, что инструмент с разной твердостью (мягкий внутри, твердый снаружи) прочнее, чем инструмент с меньшими вариациями. Скорость охлаждения также зависит от размера стальной заготовки, так что для средней относительно тонкой чеканки масло лучше всего подходит для закалки. Если закалить слишком быстро, сталь растрескается, что иногда является хорошим тестом на правильную закалку.

Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом.

Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом. - Конечно, можно закалить инструменты для чеканки W1 в воде без явного вреда.

- Инструмент доводят до равномерного оранжево-красного каления с помощью большой (#7-8 ацетиленовые/воздушные наконечники) горелки до тех пор, пока «тени не исчезнут», т. Если вам нужно, вы можете иметь магнит на цепочке и держать его на светящейся стали. Если магнит не прилипает, то это правильная температура для закалки для максимального затвердевания. Затем его берут щипцами и погружают в закалку. Если возможно, его следует закалить восходящим теплом, пока инструмент еще собирает тепло. Его следует погрузить как можно вертикальнее, чтобы избежать деформации, и, возможно, перемещать из стороны в сторону (если вы можете сделать это и при этом оставаться в вертикальном положении, у меня возникают проблемы, и я обычно об этом забываю).

Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять.

Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять. - Рекомендуется нагревать инструмент до тех пор, пока на нем не начнет пузыриться капля воды. Это называется «вынуть защелку» и снимает напряжения в стали, которые могут быть весьма значительными. В старые времена граверы запекали свои инструменты в буханке хлеба (350°F) по той же причине.

Голая сторона при необходимости.

- Необходимо отшлифовать поверхность стали, чтобы она могла должным образом окислиться, чтобы показать нам цвета закалки. Окалина из оксида стали действительно очень твердая, и если она застрянет в напильнике, она может повредить другой кусок металла. То же самое касается использования стального соединения на баффе для удаления накипи. Сделайте это, если маловероятно, что что-то повредится в будущем.

Эмери работает хорошо.

Эмери работает хорошо. - Будьте очень осторожны с инструментом. Хотя он очень твердый, он чрезвычайно хрупкий, как стекло, и простое стукнув им о стол, он может треснуть пополам.

Закалка инструмента.

- Мы уже закалили сразу весь инструмент. Это закалило все дело.

- Закалка — это фактически размягчение инструмента до определенной желаемой точки, обладающей свойствами, присущими этой точке. Когда мы нагреваем инструмент, твердая кристаллическая структура изменяется. Хотя, нагревая его, мы жертвуем некоторой твердостью, но приобретаем прочность. (Больше хлеста, больше упругости, пружинистости).

- У нас одна сторона и лицо голые.

- Если мы нагреваем инструмент, более мягкие состояния соответствуют более высоким температурам. Они также соответствуют ряду слоев окисления на поверхности чистой стали. Мы видим эти слои окисления как разные цвета. Поэтому мы можем сказать, какая степень мягкости была достигнута по тому, какой цвет присутствует на поверхности стали.

(Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена).

(Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена). - The order in which the colors appear, from cold to hot is:

| Color | Degrees Fahrenheit | ||||||

| Beginning of color | 350 | ||||||

| Pale yellow | 430 | ||||||

| Света солома | 450 | ||||||

| Темная солома | 470 | ||||||

| коричневый | 490 | ||||||

| с Pursple Spots Spots | |||||||

| SPOTS | SPOTS.0179 | ||||||

| Purple | 530 | ||||||

| Bright blue | 560 | ||||||

| Dark blue | 600 |

- Tools intended for different purposes are tempered to different colors.

Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов.

Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов.

| Цвет | Инструменты |

| Бледно-желтый | Режущие инструменты для токарных станков, рубанков, строгальных станков. |

| Светлая соломка | Фрезы, сверла, развертки. |

| Темно-соломенный | Метчики и плашки. |

| Фиолетовый | Пробойники, холодные долота. |

| Фиолетовый, переходящий в синий | Отвертки |

- Для нашего инструмента мы закаляем его части в разные цвета, хороший теоретически сконструированный инструмент, который, вероятно, будет служить вечно, но, возможно, он сделан слишком качественно.

Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть фиолетовая, а самая спина, возможно, темно-синяя.

Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть фиолетовая, а самая спина, возможно, темно-синяя.

- Лицо соломенно-желтого цвета для долговечности, шея пурпурного цвета для устойчивости и так далее.

- Удерживая инструмент щипцами, осторожно нагрейте его мягкими широкими движениями от тела к лицу. Трепещите пламя, чтобы тепло накапливалось некоторое время и давало вам время контролировать происходящее. Цвета будут отображаться в порядке соответствующих им температур. Когда цвета находятся в нужной или почти правильной точке, инструмент необходимо немедленно охладить в воде. Требуется небольшая практика, чтобы понять, когда начинать двигать рукой для утоления жажды, но это несложно. Можно замедлить температуру в одной части, погрузив ее в воду, пока нагревается другая часть инструмента.

- Теперь у вас есть инструмент, на поверхности которого есть визуальная запись того, какая твердость присутствует в инструменте. Если вы слишком сильно смягчили детали, повторите шаги 9-13.

- Очень важно, чтобы в инструменте не было твердых участков, так как раньше люди ослепляли, когда незакаленный твердый участок разрушался при ударе по инструменту. Удостоверьтесь, что вся задняя и средняя части инструмента окрашены в темперированные цвета, по крайней мере, до фиолетового или синего, чтобы избежать этой очень реальной опасности.

Полировка лица.

- Это в основном для красоты. Некоторые охотники никогда больше не прибегают к полировке, а используют ткань из крокусовой ткани или кусок кожи, закрепленный на дереве, с рубиновым или алмазным порошком, с небольшим количеством масла. Они используют это время от времени во время работы с инструментом, что сохраняет его зеркально-ярким и предотвращает появление следов грязи на металле, за которым они гонятся.

Отшлифовать задний угол.

- Возможно, это было сделано до того, как инструмент был закален напильником или шлифовальным кругом, но это хороший процесс финишной обработки.

- Уголок представляет собой усеченный конус, отшлифованный на задней части инструмента, чтобы оставить место для разрастания металла (который может отлететь и повредить глаза) из-за ударов молотком. Это также обеспечивает меньшую площадь для удара молотка, которая, как мы надеемся, центрируется над основной осью инструмента, что позволяет более эффективно использовать удар.

- При включении шлифовального круга всегда стойте в стороне от передней части круга, т. к. треснувший круг может разлететься при запуске и наполнить вас мелкими кусочками точильного камня. Вы должны стоять в стороне как минимум до тех пор, пока колесо не наберет полную скорость, а лучше немного после этого.

- Используйте только переднюю часть круга, а при шлифовании плоской поверхности проводите сталью (только сталью) по поверхности круга, время от времени охлаждая ее в воде, чтобы предотвратить потерю температуры или возгорание стали.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте.

Испытание на твердость заднего угла.

- Проведите напильником по спине или ударьте по нему молотком с уже имеющимися царапинами, чтобы увидеть, достаточно ли мягкий металл, чтобы не повредить молоток. Он должен слегка сплющиваться при ударе. Если это слишком трудно, напильник соскальзывает или молоток помят. Темперируйте дальше, если это необходимо.

Правильно держите инструмент при использовании.

- Этот метод удержания инструмента является североевропейским и, возможно, является наиболее контролируемым методом использования инструмента для чеканки. Положите левый (для правшей) безымянный палец на стол. Поместите средний палец поверх него и поднимите руку в воздух так, чтобы сустав указательного пальца находился примерно на одной вертикальной линии с суставом среднего пальца и двумя ногтями среднего и безымянного пальцев, один над другой.

Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив других пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.

Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив других пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.

Еще несколько моментов

- При ковке на наковальне держите конец проковываемого инструмента на краю наковальни, чтобы не повредить молоток или наковальню. См. 4. г.

- Наконечники ацетиленовой горелки №6 и №8 лучше подходят для широкого пламени, чем №7, у которого более тонкая струя.

- Другие методы обработки закаленной инструментальной стали см. в разделе ЗАКАЛ. Правильное понимание процесса позволяет быть достаточно гибким, чтобы разумно извлечь выгоду из ситуации, связанной с изготовлением инструментов.

- Чем лучше инструмент ощущается в руке (проведите пальцами вверх и вниз по нему, удерживая его в руке), тем легче будет с ним работать, что приведет к переходу на более качественную работу. Хорошо сделанный инструмент также красив.

- Используйте защитные очки на шлифовальном круге и всегда думайте, прежде чем что-то делать в первый, второй или более раз.

Рекомендуемая литература

- «Современный кузнец и изготовление инструментов» Вейгерса.

Творческая железная работа Мейлаха.

Работа со станком по Бургхардту.

Новый край наковальни, Эндрюс

Чарльз Льютон-Брейн – © Brain Press Publications – 2002

Все права защищены на международном уровне. Авторское право © Чарльз Льютон-Брейн. Пользователи имеют разрешение загружать информацию и делиться ею до тех пор, пока не будут получены деньги. Коммерческое использование этой информации запрещено без письменного разрешения Charles Lewton-Brain.

Авторское право © Чарльз Льютон-Брейн. Пользователи имеют разрешение загружать информацию и делиться ею до тех пор, пока не будут получены деньги. Коммерческое использование этой информации запрещено без письменного разрешения Charles Lewton-Brain.

Вы принимаете на себя всю ответственность и риски, связанные с использованием ресурсов безопасности, доступных на этой веб-странице или через нее. ООО «Международное общество драгоценных камней» не несет никакой ответственности за материалы, информацию и мнения, представленные на этой веб-странице или доступные через нее. Никакие советы или информация, представленные на этом веб-сайте, не создают никаких гарантий. Вы полагаетесь на такие советы, информацию или содержимое этой веб-страницы исключительно на свой страх и риск, включая, помимо прочего, любые инструкции по безопасности, ресурсы или меры предосторожности или любую другую информацию, связанную с безопасностью, которая может быть доступна на этой веб-странице или через нее. ООО «Международное общество драгоценных камней» не несет никакой ответственности за травмы, смерть или ущерб, возникшие в результате их использования.

ООО «Международное общество драгоценных камней» не несет никакой ответственности за травмы, смерть или ущерб, возникшие в результате их использования.

Чарльз Льютон-Брейн

Мастер-ювелир Чарльз Льютон-Брейн обучался, учился и работал в Германии, Канаде и США, чтобы освоить навыки, которые он использует. Чарльз Льютон-Брейн — один из первых создателей Ганоксина.

Алюминиевая поковка с закрытыми штампами | Якорь Харви

Ковка в закрытых штампах — это процесс ковки горячего металла в определенную форму путем прижатия двух фигурных металлических пластин к заготовке с большой силой. Деталь будет изгибаться и деформироваться по форме граней на каждой пластине, заполняя доступное пространство. Штампы будут полностью охватывать заготовку, заставляя металл заполнять всю доступную полость, и выпускать в виде негатива пластины.

Такая ковка называется закрытой штамповкой, потому что пластины, используемые для придания формы заготовке, вместе называются штампом.

Когда используется штамповка в закрытых штампах?

Ковка в закрытых штампах также может называться штамповкой штамповкой. Он чаще всего используется для ковки мелких деталей или компонентов среднего размера и в основном используется для изготовления сложных форм, которые практически не требуют после ковки. Этот процесс считается формой пластической деформации, а это означает, что детали должны сохранять форму, которую они вынуждены принимать после открытия штампа. Процесс ковки в закрытых штампах выполняется при средневысокой температуре, ниже температуры плавления материала в диапазоне температур, которые делают материал мягким и пригодным для обработки.

Часто процесс штамповки в закрытых штампах выполняется поэтапно. Особенно, если деталь имеет очень сложную форму, деталь будет проходить через несколько штампов. Каждая матрица будет деформировать деталь дальше от первоначальной формы заготовки до окончательной формы. Принуждение детали к слишком радикальному изменению формы может привести к поломке детали, хотя это меньше беспокоит при ковке алюминия, а не стали.

Особенно, если деталь имеет очень сложную форму, деталь будет проходить через несколько штампов. Каждая матрица будет деформировать деталь дальше от первоначальной формы заготовки до окончательной формы. Принуждение детали к слишком радикальному изменению формы может привести к поломке детали, хотя это меньше беспокоит при ковке алюминия, а не стали.

Прочность алюминиевой поковки в закрытых штампах

Алюминий является доступным и популярным материалом, используемым в ковке в закрытых штампах, благодаря его пластичности, относительно высокому отношению прочности к весу, хорошей адаптируемости к легирующим элементам и низкой температуре плавления. Алюминий можно относительно быстро нагревать и охлаждать в нагревательной печи, и он может подвергаться большей деформации в одной матрице, чем сталь.

Ковка в закрытых штампах имеет ряд преимуществ по сравнению с другими формами ковки и обработки металлов давлением:

- Ковка в закрытых штампах и ковка в открытых штампах: При сравнении ковки в закрытых и открытых штампах следует понимать, что эти процессы предназначены для разных целей.

Ковка в открытых штампах не может формировать детали определенной формы в отличие от ковки в закрытых штампах. Ковка в открытых штампах часто позволяет изготавливать очень большие детали, но недостаточная точность и сложная форма ограничивают ее использование.

Ковка в открытых штампах не может формировать детали определенной формы в отличие от ковки в закрытых штампах. Ковка в открытых штампах часто позволяет изготавливать очень большие детали, но недостаточная точность и сложная форма ограничивают ее использование.

- Ковка в штампах и литье: Литье – это процесс заливки расплавленного металла в полость формы; расплавленный металл стекает в доступное пространство и охлаждается, принимая внутреннюю форму формы. Преимущество литья заключается в получении очень сложных форм, даже тех форм, которые трудно получить при ковке в закрытых штампах. Однако литье не выигрывает от прироста прочности в процессе пластической деформации. Полное расплавление металла смещает зернистую структуру и позволяет ей вернуться в хаотичное и легко ломающееся состояние. Даже термообработка литья не может обеспечить прироста прочности кованой детали.

- Ковка в закрытых штампах по сравнению с ковкой на молоте: Ковка на молоте, также называемая ковкой с падением, использует мощный молот для придания формы заготовкам.

Молотковая ковка имеет те же проблемы, что и ковка в открытых штампах, но имеет то преимущество, что требует меньшего общего усилия. Кузнечное штампование может выполняться при более низких температурах, но, как и ковка в открытых штампах, оно не может формировать сложные формы, как в кузне с закрытыми штампами.

Молотковая ковка имеет те же проблемы, что и ковка в открытых штампах, но имеет то преимущество, что требует меньшего общего усилия. Кузнечное штампование может выполняться при более низких температурах, но, как и ковка в открытых штампах, оно не может формировать сложные формы, как в кузне с закрытыми штампами.

- Ковка в штампах по сравнению с механической обработкой: Иногда сложную деталь можно изготовить непосредственно в процессе механической обработки, в котором используются режущие инструменты для удаления материала из холодной металлической заготовки до готовой детали. Этот процесс может быть относительно быстрым для более простых форм, но может занять много времени для более сложных форм. Механическая обработка также разрушает зернистую структуру и делает всю деталь более слабой, чем кованая деталь в закрытом штампе. Механическая обработка может достичь такой степени точности, которой не может достичь ни одна кузница, но не все детали требуют предельной точности станков.

Кованая деталь может достигать желаемых размеров при меньших затратах и с большей производительностью.

Кованая деталь может достигать желаемых размеров при меньших затратах и с большей производительностью.

Чем Anchor Harvey справляется лучше?

Anchor Harvey имеет несколько ключевых преимуществ, которые делают их процесс ковки лучше, чем у конкурентов: производственный процесс еще до начала серийного производства.

- Собственный инструментальный цех: Механический цех завода Anchor Harvey может изготовить все штампы для кузнечного производства по индивидуальному заказу, чтобы гарантировать качество штампа. Кроме того, инструментально-штамповый цех может дорабатывать штампы в любой момент производственного цикла.

- Термическая обработка: Собственные установки для термообработки Anchor Harvey также могут выполнять термообработку без необходимости покидать объект. Это сокращает время выполнения заказа и позволяет инженерам отслеживать и корректировать процесс в любое время.

Это экономит много работы и позволяет использовать более короткий кусок стали, так как он удлиняется за счет ступенчатой прокатки. При ступенчатой прокатке стали не забудьте проверить ее, ударив по ней грубым молотком, прежде чем начать. Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению.

Это экономит много работы и позволяет использовать более короткий кусок стали, так как он удлиняется за счет ступенчатой прокатки. При ступенчатой прокатке стали не забудьте проверить ее, ударив по ней грубым молотком, прежде чем начать. Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению. Это грибы, почти как клепки. Увеличивая угол ударов до такой степени, что они наносятся почти снизу, можно загнуть сталь так, чтобы она не была острой на ощупь и приобрела приятную округлую поверхность.

Это грибы, почти как клепки. Увеличивая угол ударов до такой степени, что они наносятся почти снизу, можно загнуть сталь так, чтобы она не была острой на ощупь и приобрела приятную округлую поверхность.

Это постоянно меняет наждак в любой точке инструмента, случайным образом распределяя давление и качество истирания, обеспечивая равномерное натирание инструмента. Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо.

Это постоянно меняет наждак в любой точке инструмента, случайным образом распределяя давление и качество истирания, обеспечивая равномерное натирание инструмента. Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо.

Для пола используйте кирпич, который, очевидно, уже использовался для него раньше. то есть с расплавленным флюсом на нем.

Для пола используйте кирпич, который, очевидно, уже использовался для него раньше. то есть с расплавленным флюсом на нем. Бура липкая и не растрескивается, как глиняные крошки. Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле.

Бура липкая и не растрескивается, как глиняные крошки. Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле. W1 предназначен для закалки в воде большую часть времени.

W1 предназначен для закалки в воде большую часть времени. Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом.

Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом. Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять.

Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять. Эмери работает хорошо.

Эмери работает хорошо. (Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена).

(Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена). Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов.

Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов. Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть фиолетовая, а самая спина, возможно, темно-синяя.

Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть фиолетовая, а самая спина, возможно, темно-синяя.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте. Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив других пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.

Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив других пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.

Ковка в открытых штампах не может формировать детали определенной формы в отличие от ковки в закрытых штампах. Ковка в открытых штампах часто позволяет изготавливать очень большие детали, но недостаточная точность и сложная форма ограничивают ее использование.

Ковка в открытых штампах не может формировать детали определенной формы в отличие от ковки в закрытых штампах. Ковка в открытых штампах часто позволяет изготавливать очень большие детали, но недостаточная точность и сложная форма ограничивают ее использование. Молотковая ковка имеет те же проблемы, что и ковка в открытых штампах, но имеет то преимущество, что требует меньшего общего усилия. Кузнечное штампование может выполняться при более низких температурах, но, как и ковка в открытых штампах, оно не может формировать сложные формы, как в кузне с закрытыми штампами.

Молотковая ковка имеет те же проблемы, что и ковка в открытых штампах, но имеет то преимущество, что требует меньшего общего усилия. Кузнечное штампование может выполняться при более низких температурах, но, как и ковка в открытых штампах, оно не может формировать сложные формы, как в кузне с закрытыми штампами. Кованая деталь может достигать желаемых размеров при меньших затратах и с большей производительностью.

Кованая деталь может достигать желаемых размеров при меньших затратах и с большей производительностью.