Холодная ковка своими руками как отдельный вид искусства подробно, с фото

Новости МирТесен

- Интерьер

Холодная ковка своими руками: выбор инструментов и материалов для работы. Советы для начинающих художников по металлу. Описание процесса ковки, особенности и предостережения.

Холодная ковка своими руками как отдельный вид искусства в фотографиях.

Холодная ковка своими руками – метод формирования изделий из металла под давлением. Данный способ заключается в том, что металл не нагревается перед деформацией, а изгибается с помощью специальных станков. Кованые узоры украсят ограждения сада, перила лестниц, окна или входные двери. Простота и дешевизна позволят любому человеку быстро освоить процесс и самостоятельно воплотить в жизнь свои идеи.

Методом холодной ковки можно создавать невероятно красивые изделия

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла

Ручная холодная ковка исторически старше, чем горячая.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы.

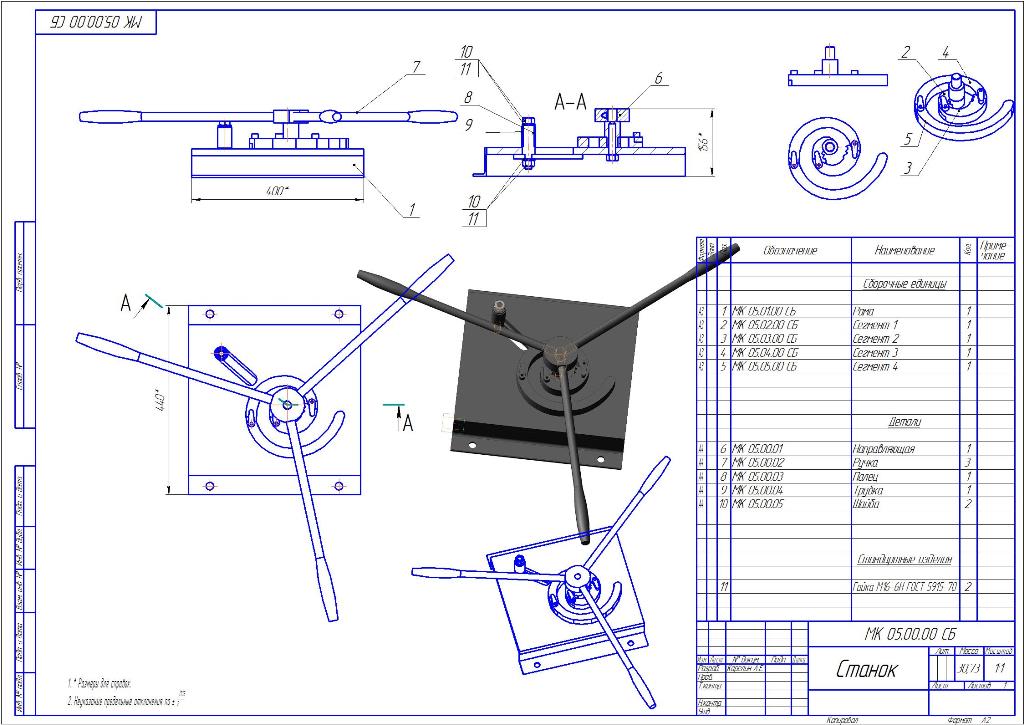

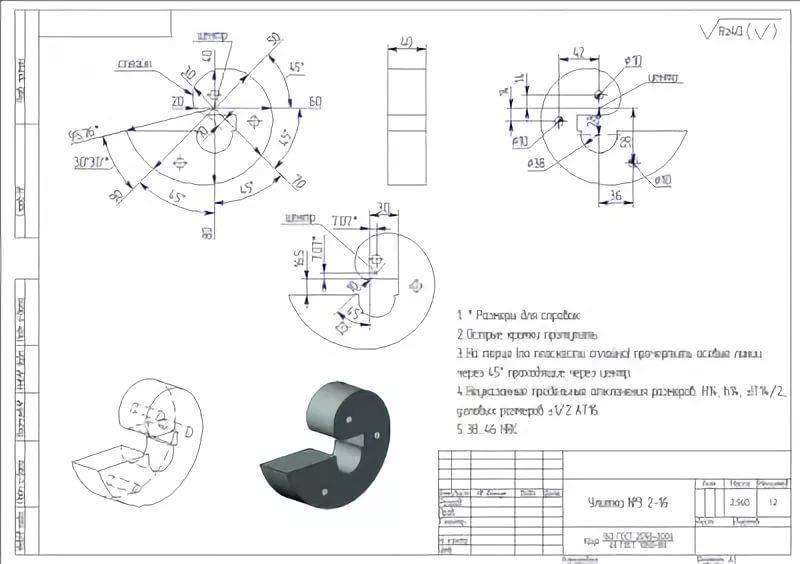

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом). В домашних условиях чаще используется первый вариант. Для прессования листов нужно сделать специальную заготовку для деформации. Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Элементы холодной ковки можно использовать для украшения лестницы

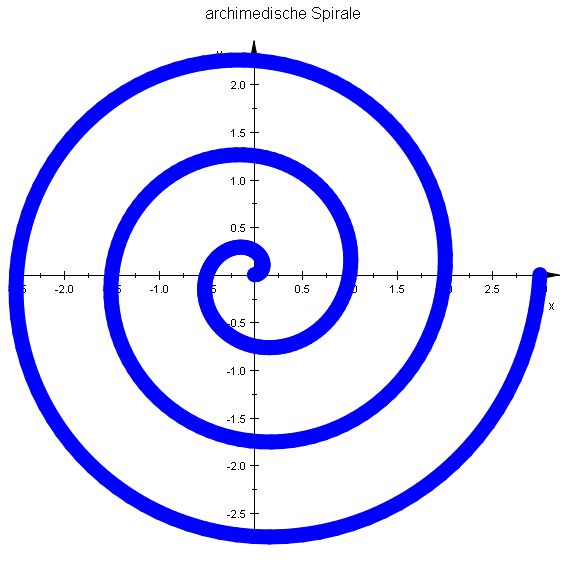

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Приспособления для холодной ковки своими руками можно купить или сделать самостоятельно из подручных средств. Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Для создания сложных кованых изделий понадобится не один верстак

Чертежи гнутика для холодной ковки своими руками создавать необязательно. Достаточно один раз посмотреть на принцип работы, чтобы самостоятельно сделать инструмент. Станок представляет собой стальную оснастку, которая разделена на три части. Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз.

Валики должны свободно вращаться в отверстиях, что уменьшит силу, которую нужно приложить для изгиба пластины. Пазы для валиков можно просверлить в нескольких местах симметрично друг другу. Это позволит быстро перемещать детали, варьируя нужный угол сгибания.

Гнутик помогает сгибать металлические прутья под любыми углами

Механизм изгибания металла гнутиком:

Для удобства под центральный валик ставят лимб (ленту с делениями, показывающую высоту угла). Он используется для изготовления с высокой точностью деталей, которые должны идеально соответствовать друг другу.

Инструмент вальцовки гнутик довольно прост в использовании

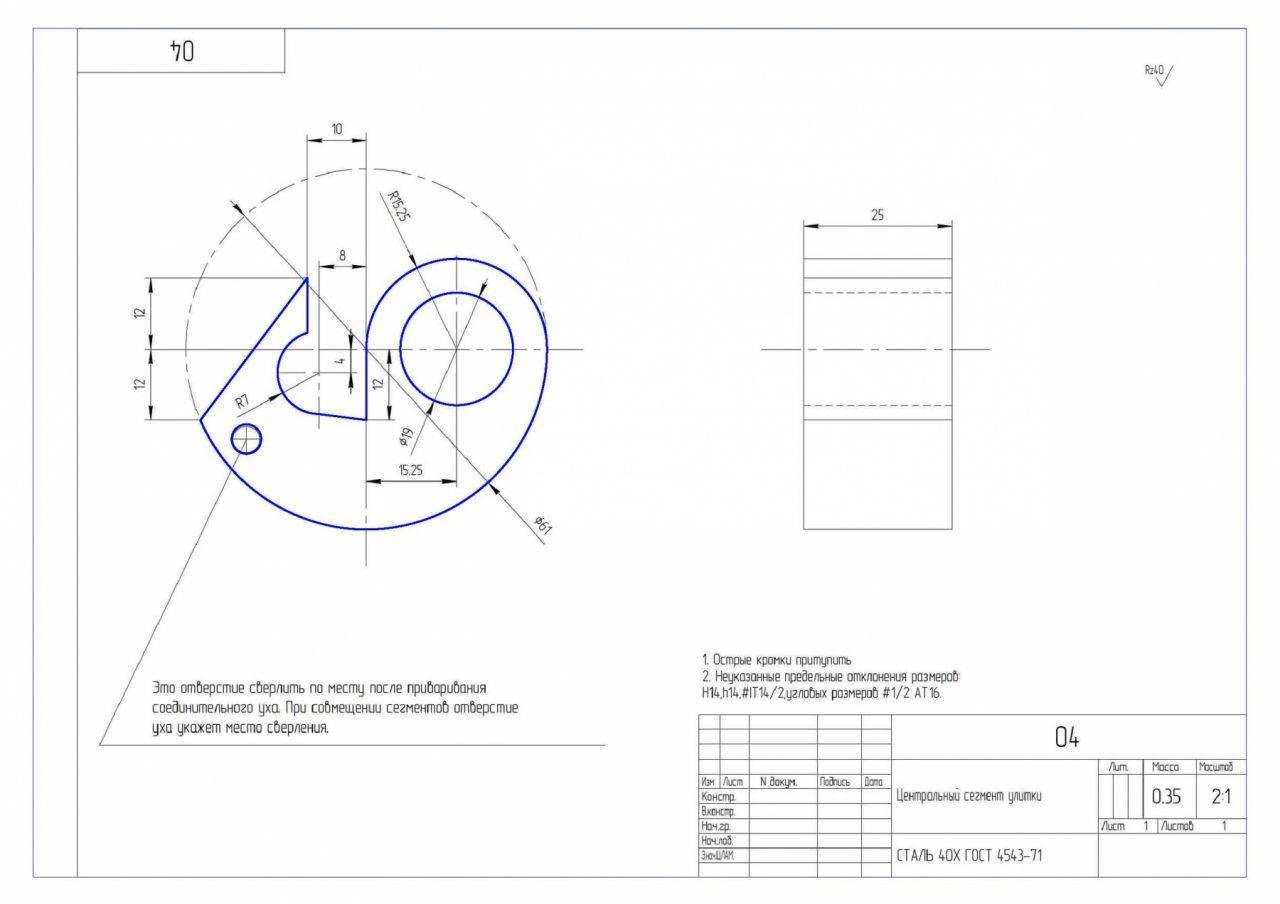

Второе название – кондуктор для холодной ковки своими руками. Для изготовления необходимо ознакомиться с процессом сгибания, например, посмотреть видео ковки. Тогда сама конструкция не вызовет вопросов и окажется легкой для повторения. Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Верстак представляет собой станину, на которой стоит главная матрица или спиральный модуль. В улитку загоняется прут и обходится металлическим роликом, прижимаясь к дуге. Каркас должен быть сделан из металла, так как дерево после длительного напряжения быстро разрушается. Для этой цели подойдут металлический уголок, толстостенная труба или швеллер.

Станок рассчитан на две столешницы. Одна выполняет функцию опоры и принимает на себя большую часть давления, а на второй размещается форма улитки. Вырезаются два круга толщиной не менее 5 мм. Первая часть устанавливается на каркас. Сверху намечается центр круга, приваривается трех- или четырехстворчатая ножка для распределения нагрузки.

Верхняя часть улитки, на которой сгибается металл, называется модуль. Он может быть статичным или наборным.

Инструмент улитка позваляет создавать из кованого металла завитки

Статичный модуль – это приспособление для холодной ковки, предназначенное для выгибания однотипных деталей узора. Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Изменять радиус или угол изгиба нельзя. Перед началом формирования модуля на столешнице рисуется разметка. Из металлических пластин (толщиной не меньше 0,6 мм) набирается улитка и приваривается.

Наборной модуль состоит из нескольких частей. Его использование является самым распространенным для художественной ковки своими руками, так как позволяет создавать элементы разного радиуса. Изначально на столешнице рисуется разметка деталей и рассчитываются пазы. Из толстого металла вырезаются съемные части улитки. Отверстия для закрепления на столешнице нужно прорезать только посередине. В противном случае напряжение распределяется неравномерно и паз быстрее ломается.

Модуль для ковки своими руками можно сделать сменным. На металлический круг приваривается конструкция необходимого радиуса. Пазами или болтами она прикрепляется к столешнице. Для изготовления элементов разного диаметра делают несколько модулей, которые можно использовать на одном станке.

Наборной модуль позволит создать из кованого метала завитки различного радиуса

Между столешницами нужно закрепить вращающийся вал и рычаг. Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Необходимо, чтобы расстояние между роликом и модулем было не меньше 2 см, а ход вала должен выходить за пределы столешницы. На ручке рычага устанавливают подвижный элемент для регулировки радиуса хода ролика.

Волна – инструмент для ковки линий по типу синусоиды. Вытачивается два валика по заданным размерам. Первый ролик – статичный (вокруг него будет выгибаться прут), он фиксируется на опоре. Второй – ведущий, он закреплен на рычаге и вращается при соприкосновении с поверхностью. Между валами образуется давление, которое действует на металл и заставляет его изгибаться.

Статичный валик можно выточить в форме ступенчатой пирамиды. Таким образом радиус волны можно будет изменять, перемещая рычаг и прут выше на деление. При использовании такого станка одну сторону всегда нужно удерживать, чтобы не повредить изгиб. Для более точного повторения формы волны вытачиваются два статичных валика, один из которых удерживает прут в нужном положении, не допуская дальнейшего деформирования, а на втором проводится сгибание.

Сделать прут волнообразным поможет инструмент «Волна»

Фонарик – это оборудование холодной ковки для работы с несколькими прутьями и создания объемных корзинок. Чтобы не конструировать станину, для закрепления инструмента можно использовать обычные тиски. Инструмент состоит из трех частей: двух матриц и валика. Матрицу можно сделать из крепкого, желательно закаленного металла шириной 4-5 см.

В каждой матрице вытачивается центральное отверстие, в которое монтируется валик. По бокам делают пазы для установки прутьев. Вторая матрица должна свободно перемещаться вдоль рычага, так как при деформации расстояние между рабочими поверхностями уменьшается. При вращении рычага прутья сгибаются по спирали, образуя конструкцию, похожую на фонарик. Изделия из металла своими руками, которые состоят из нескольких прутьев, закрепляют сваркой.

Подобную конструкцию имеет станок твистер. Однако вместо вала в матрицу вставляется прут, который прижимают пластиной или болтами. Между ними нужно установить подвижный элемент, при вращении вала подающийся вперед.

Создавать кованые элементы можно используя инструменты фонарик и твистер

На кованых ограждениях и заборах часто можно заметить не только геометрические узоры, но и цветы, бабочек, листья и прочие элементы декора. Они также выполнены путем применения техники холодной ковки, но методом вальцовки, а не штамповки.

Объемные кованые изделия своими руками делаются из листовой заготовки. Работа с прессом в домашних условиях менее распространенная, чем вальцовка. Выдавливание листов под прессом может быть как ручное (выбивное и вдавливаемое), так и автоматическое. В домашних условиях дешевле использовать ручную штамповку. Для этого мастеру необходимо сделать несколько заготовок, которые под давлением будут отпечатываться на металлическом листе.

Чертеж будущего кованого изделия существенно облегчит труд мастера

Оборудование для ковки металла:

Перед началом работы необходимо создать рисунок будущего изделия. Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Эскизы художественной ковки переносятся на заготовку, она обрезается и стачивается по краям. В качестве верстака для прессования можно использовать обычные тиски. Удобнее всего разместить их в вертикальном положении, чтобы пластина лежала горизонтально плоскости. Таким образом, пластина будет располагаться точно между матрицами и не выскользнет во время вращения рычага.

Различные типы верстаков позволяют создавать уникальные кованые элементы

Простую ковку металла в домашних условиях можно выполнить зубилом и молотком. В таком случае зубило выступает как пуансон, наковальня – матрицей, а молоток – рычагом. Для лучшего пропечатывания рисунка под лист можно положить пластину с насечками. Так рельеф будет более четким и красивым.

Чтобы сделать элемент «лист», из металлической пластины толщиной 20-30 мм вырезают заготовку нужной формы. На ней карандашом по центру рисуется продольная линия. Боек зубила ставится под углом к этой прямой. После удара по ручке на пластинке отпечатывается линия, похожая на жилки у листочков.

Методом холодной ковки можно создавать объемные элементы

Сформировать необходимый объем изделия холодной ковки можно плоскогубцами. Деталь зажимается между тисками и выгибается в нужной форме. Такая работа хорошо подходит для выполнения небольшого количества элементов в целях личного использования. Процесс отбивания рисунка вручную занимает много времени, он довольно монотонный и требует большой точности.

Штампы для постоянной работы (в виде листьев, лепестков, цветов и т.д.) выгоднее приобрести, так как точное обтачивание двух одинаковых элементов – очень сложный процесс. Основные части вытачивают из болванки или отливают методом горячей ковки. Такая работа требует большого опыта и высокой точности. Пуансон и матрица должны совпадать. При сильном давлении неровности будут отпечатываться на изделии. Если несоответствие очень большое, то пресс раздавит заготовки – и придется начинать работу с нуля.

Создание красивого узора начинается с эскиза ковки. Мастер должен четко представлять картину, которую он хочет сделать. Изначально рисуется чертеж, рассчитываются материалы, количество необходимых элементов, выбираются станки и оснастки. Для того чтобы изделие смотрелось красиво, лучше сразу выбрать стиль, в котором оно будет выполнено. Пересматривая фото изделий холодной ковки, можно легко заметить, к какому направлению относится узор.

Изначально рисуется чертеж, рассчитываются материалы, количество необходимых элементов, выбираются станки и оснастки. Для того чтобы изделие смотрелось красиво, лучше сразу выбрать стиль, в котором оно будет выполнено. Пересматривая фото изделий холодной ковки, можно легко заметить, к какому направлению относится узор.

Красивые кованые изделия могут быть выполнены в различных стилях

Существует несколько стилей формирования кованого узора.

Романский стиль характеризуется строгостью и симметричностью. На ограждениях можно увидеть плотное расположение спиралей в одинаковом порядке, детали часто повторяются и однотипны. Это монументальный узор с использованием элемента волюта (С-образно закрученные односторонние завитки).

Готический орнамент. Мало кто знает, что современные ограждения и заборы чаще всего выполняются именно в этом стиле. Характерная черта – стремление вверх. Прутья заостренные, заканчиваются навершиями в виде стрел, копий или острых шипов. Спиральные элементы, применяемые в этом стиле, называются просечками, и выглядят они как разветвленный в разные стороны стебель. Для разнообразия между прямыми прутьями добавляются фонарики или объемные спирали.

Спиральные элементы, применяемые в этом стиле, называются просечками, и выглядят они как разветвленный в разные стороны стебель. Для разнообразия между прямыми прутьями добавляются фонарики или объемные спирали.

Изделия в стиле барокко являются наиболее распространенными

Ренессанс встречается очень редко. В этом стиле заостренные угольчатые элементы практически не используют. Основа – круглые дуги, спирали и волны. Разветвление металлических прутьев украшают листьями или цветами, изящные изгибы приобретают форму восьмерки. Характерные элементы – просечка, спираль, волюта и восьмерка. Стиль очень гармоничен, детали устанавливаются симметрично в виде переплетенных линий.

Барокко – полная противоположность ренессансу. Стиль ажурный и очень пышный. Используются С-образные спирали, волюты, завитки, изогнутые линии и замысловатые узоры. К плетениям добавляют объемные листья и цветы, создается динамичность формы.

Рококо. Для этого направления характерно использование тонких прутьев и двусторонних завитков. Рокайльный орнамент создает постоянное движение, отличается филигранностью и объемными узорами. На фото холодной ковки заметны ассиметричность и дробный орнамент. Неприемлемо применение прямых прутьев и плоских решеток.

Для этого направления характерно использование тонких прутьев и двусторонних завитков. Рокайльный орнамент создает постоянное движение, отличается филигранностью и объемными узорами. На фото холодной ковки заметны ассиметричность и дробный орнамент. Неприемлемо применение прямых прутьев и плоских решеток.

Классический стиль позволяет сочитать в себе различные кованые элементы

Классицизм. Красивый, хотя и простой стиль, который вернул в моду симметрию. Для создания орнамента применяют завитки, просечки, спирали и прямые прутья. В использование вводят еще один элемент – меандр (ломаные линии или изогнутые под прямым углом прутья). В ограждениях всегда строго выдерживается вертикальная архитектоника.

Ампир характеризуется наличием геометрического орнамента, длинных гладких прутьев. Основной элемент (волюта) видоизменен: удлиненная прямая линия с односторонними завитками на концах. Главное для данного стиля – это строгая простота, симметричная геометрия в сочетании со спиральными элементами.

Ар-нуво, или модерн, добавил в художественную ковку своими руками биологические мотивы. В стиле не используются прямые линии, только разнообразные изгибы, меандры, завитки и спирали. Симметричность уходит на задний план. Орнамент повторяет силуэт человека или животного, добавляются листья и цветы. Узор построен таким образом, что завитки равномерно перетекают друг в друга по всему орнаменту.

Красивый кованый узор сложно создать без чертежа

Если человек начнет работу без предварительного чертежа, он быстро запутается в создании изделия холодной ковки. Каждый узор должен быть максимально продуман, а правки, которые вносятся во время работы, лучше сразу переносить на эскиз, чтобы четко представлять, каким должен быть результат.

После того как все необходимые элементы орнамента созданы, начинается его формирование. Внешний вид узора может немного отличаться от эскиза. Чтобы определить возможные ошибки, нужно провести предварительный просмотр. Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изначально узор можно выложить на плоской поверхности, не скрепляя его части. Таким образом можно оценить, насколько удалось воплотить задумку в жизнь, а также исправить недочеты в своей работе. Начинать формирование узора без предварительного просмотра результата не стоит.

Изделия смотрятся более целостно, если элементы соединены с помощью сварки

Основных видов соединений два:

Сварочный аппарат полезно использовать в тех местах, где шов соединения можно легко зачистить или он будет незаметен. Для сохранения эстетичности орнамента изделия из холодной ковки можно поставить фигурные заклепки. Они надежно скрепят составные части и дополнят декор.

Орнамент соединяют постепенно, в зависимости от количества деталей. Изначально скрепляют мелкие элементы, формируют просечки, витые линии и вензеля. Применяют сварку. Шов выравнивают болгаркой, используя зачистной круг толщиной 0,6 см. Он легко обходит изгибы и неровности. Крупные детали соединяют фигурными хомутами. Заклепки ставят симметрично друг другу, чтобы дополнить узор. В завершение работы орнамент обходят зачистным или полировочным кругом.

В завершение работы орнамент обходят зачистным или полировочным кругом.

Холодная ковка позволяет создавать своими руками красивые и оригинальные изделия

Художественная ковка не только является бизнесом или работой, но и может быть занимательным хобби. Оборудование холодной ковки своими руками может сделать даже начинающий мастер из подручных материалов. Специалистов по холодной ковке можно смело назвать художниками, так как они создают красивые орнаменты из неотесанных прутьев, труб и листов. Подобные увлечения требуют полной отдачи и немалых затрат. Однако все вложенные средства и старания принесут свои плоды, если они подкреплены желанием создавать прекрасное.

Новости СМИ2

Новости СМИ2

- Мебель для ванной комнаты — 30 фото современных интерьеров — фотоидеи

- Фонтан для дачи: райский уголок на собственном участке подробно, с фото

Интерьер: Дизайнерский почерк

Демонтаж старых полов: секреты успешного ремонта подробно, на фото

Шикарные апартаменты с тремя спальнями на острове Мадейра

Что такое: Массивная доска для пола

Ковка металла: виды, холодная, горячая

Обработка металлической детали с изменением формы и размера называют ковкой металла. В результате ковки металл деформируется и изменяет свои параметры. Различают горячую и холодную ковку. Может выполняться и своими руками.

В результате ковки металл деформируется и изменяет свои параметры. Различают горячую и холодную ковку. Может выполняться и своими руками.

При горячей ковке металл разогревают до так называемой ковочной температуры, у разных материалов она разная, для стали она равняется 800 — 1200 ºC, для медных сплавов — 650 – 1000 ºC, для титана и его сплавов -900-1600 ºC, алюминий деформируют при температуре — 400-480 ºC.

Широко используется и холодная ковка, то есть обработка металла без предварительного нагрева.

Следует отметить, что широкое применение прокатного и штамповочного оборудования и использование средств компьютерного оборудования вытеснило ковку из тяжелой индустрии. Но и, тем не менее, ковку применяют для создания ограждений, предметов украшений, замков, ножей, оружия.

Сейчас популярен холодный способ ковки. Его использование, позволяет получить экономию на содержании производственных площадей, при широком внедрении технологии холодной обработки металла отпадает необходимость в эксплуатации энерго затратного оборудования, например, горна.

Ранее горячая ковка была основной для изготовления кованых деталей и изделий.

Детали и изделия получаемые ковкой называют поковка

Горячая ковка

Металл нагревают в печи до температуры при которой он теряет свою прочность и становится пластичным. Далее металлическую заготовку можно обрабатывать, применяя удары и другие способы.

Но нагрев металла имеет недостатками:

- Мастерская должна быть оборудована кузнечным горном, или муфельной печью. Это требует расходы на монтаж, обслуживание оборудования и покупку топлива.

- Необходимо принять меры по безопасности, ведь ковка металла предполагает наличие открытого огня.

- Специалист должен иметь определенные знания и навыков в части горячей обработке металла.

Холодная ковка

Большую часть операций холодной ковки выполняют на специализированном оборудовании/

Существует перечень оборудования, применяемого для обработки металла без предварительного нагрева. Инструменты этого класса, показывает свою экономическую эффективность при выполнении больших объемов, например, при совершении архитектурного оформления здания.

Инструменты этого класса, показывает свою экономическую эффективность при выполнении больших объемов, например, при совершении архитектурного оформления здания.

Среди оборудования, которое применяется для холодной ковки, применяют следующее:

- Торсионное, предназначенное для кручения прутка вдоль продольной оси.

- Волновое, его используют для изготовления волнообразных деталей.

Всего, технологический парк инструментов для холодной ковки включает в себя несколько десятков единиц станков. Это такие инструменты, как: гнутик, фонарик, улитка, волна, твистер, станок для колец

Одни работают под действием мускульной силы оператора, или от установленного силового агрегата, например, электрического двигателя. Есть мастера, которые сами изготавливают оборудование для обработки металла.

Способы ковки

- Ручная;

- Штамповка;

- Ковка на молотах.

Ковку осуществляют с использованием ручных или механизированных инструментов. Это может быть или кувалда, или пресс, работающий от разного вида приводов, например, пневматического.

Это может быть или кувалда, или пресс, работающий от разного вида приводов, например, пневматического.

Эта операция позволяет получать детали, имеющие различные габариты, вес и формы.

Применение ковки повышает механические параметры стали, улучшает его внутреннюю структуру. Именно поэтому, особо ответственные детали обрабатывают методом ковки. Например, шатуны, устанавливаемые на двигателях внутреннего сгорания.

Ковку разделяют на две большие группы – ручную и машинную. Для первой применяют ручной ударный инструмент или специально изготовленное кузнечно-прессовое оборудование. Для машинной обработки применяют прессы и молоты. Тяжелые и габаритные детали обрабатывают на прессах, более мелкие детали обрабатывают на механических молотах.

Ручная ковка должна осуществляться только в специально оборудованной мастерской. Кроме нагревательного горна, мастерская должна быть оснащена системой вентиляции и наковальней. Она представляет собой значительный кусок металла, на которой могут быть смонтированы технологические приспособления, например, рог или матрица, для получения калиброванных деталей. Для производства наковальни применяют сталь 45Л.

Для производства наковальни применяют сталь 45Л.

С помощью наковальни ковку заготовок выполняют своими руками и придают им нужные формы и размеры. Наличие плоской поверхности на наковальне позволяет обрабатывать плоские детали.

Обработку металла при помощи ударов разделяют на свободную ковку и обработку в штампах.

Суть свободной ковки заключается в заключение заготовки между молотом (прессом) и основанием. Получение требуемой формы и размеров осуществляет оператор станка, используя для этого вспомогательного инструмента.

Во время штамповки металл получает форму и размеры в пределах инструмента, применяемого для обработки. Для выпуска детали, требуется новый штамп. Штамповка – это промежуточная технологическая операция, после которой полученные полуфабрикаты отправлены на дополнительную обработку, например сварку или сверление.

Оборудование для ковки

В промышленности широко используют кузнечно-прессовые станки. Его разделяют по признакам:

- По температуре обрабатываемой заготовки.

Для такой технологической операции использую ковочные машины, которые могут обрабатывать как холодные, так и разогретые заготовки. Машины этого класса используют для обработки плоских и объемных деталей.

Для такой технологической операции использую ковочные машины, которые могут обрабатывать как холодные, так и разогретые заготовки. Машины этого класса используют для обработки плоских и объемных деталей. - По операциям, которые можно выполнять на этом оборудовании, то есть для заготовительных, основных и финишных операций.

- По способу подачи или удаления готовой продукции из рабочей зоны станка, в практической работе стараются использовать устройства для автоматической подачи и удаления заготовок и отходов.

- По типу привода, работает от приводов разного тип – электричества, сжатого воздуха, гидравлики.

- По главной характеристике – номинальному усилию, которое оказывает пресс в рабочий момент.

Инструменты для горячей ковки

Горн, наковальня, кувалда и ручник, клещи, фасонные молотки, шпераки.

Индукционные нагреватели

Перед тем как направить заготовку, на обработку с помощью горячей ковки необходимо обеспечить ее нагрев до определенной температуры. Эту задачу решают с использованием нагревательных устройств. Как уже упоминалось, для нагрева применяют горн, муфельную печь, но существует еще один тип – индукционные нагреватели. Через эти устройства проходят детали, которые будут направлены на штамповочно – ковочные операции.

Эту задачу решают с использованием нагревательных устройств. Как уже упоминалось, для нагрева применяют горн, муфельную печь, но существует еще один тип – индукционные нагреватели. Через эти устройства проходят детали, которые будут направлены на штамповочно – ковочные операции.

Преимущества нагрева в индукционной печи:

- уменьшение затрат на электрическую энергию и это особенно важно во время постоянного рост тарифов.

- рост производительности работы, так, как нагревание заготовок таким способом позволяет сократить время необходимое для нагрева детали.

- позволяет не только точно позиционировать заготовку в печи, но и оптимально расположить ее для более эффективного нагрева.

- на поверхности заготовки не остается окалины и это положительно сказывается на использовании штамповочно-кузнечного инструмента. Это позволяет освободить производственные площади.

Художественная ковка

Применяют для производства малогабаритных и изящных предметов. Художественная отличается от традиционной тем, что это не только способ обработки металла, а своего рода искусство. Довольно часто детали, полученные с использованием художественной ковки, применяют при декорировании помещений.

Художественная отличается от традиционной тем, что это не только способ обработки металла, а своего рода искусство. Довольно часто детали, полученные с использованием художественной ковки, применяют при декорировании помещений.

Мастера, которые занимаются художественной ковкой, способны получать разнообразные изделия, которые могут быть вписаны в любой интерьер. Надо отметить, что спрос на такие вещи постоянно растет и это интересное место для развития бизнеса.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

4 Объяснение процессов ковки: графическое руководство

Кузнечное дело можно разделить на открытое штампование, штамповочное штампование, горячую штамповку, холодную штамповку и бесшовную кольцевую штамповку. Основываясь на процессе приложения силы, методы ковки можно дополнительно классифицировать как падение, прессование, осадку, автоматическую, валковую, прецизионную, разнонаправленную и изотермическую ковку.

В этой статье обсуждаются различные методы ковки металлов и их применение.

Что в этой статье?

- Виды поковок

- Различные методы ковки

- Ручная ковка против механической ковки

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Объяснение типов процессов ковки

Типы ковкиКовка — это процесс приложения силы для придания формы заготовке без удаления какого-либо материала или изменения состояния материи.

В отличие от пуансонов, при ковке применяется усилие для придания формы заготовке, а не разрезание и удаление материала.

В результате ковка имеет различные преимущества по сравнению с другими процессами металлообработки, и в зависимости от ваших требований вы можете выбрать тип ковки, наиболее подходящий для вашего применения.

Однако следует опасаться дефектов ковки, чтобы они не ослабили заготовку и не снизили ее надежность.

Процессы ковки широко классифицируются в зависимости от типа используемого штампа и температуры заготовки.

В зависимости от типа штампа

Ковка в открытых штампах

Ковка в открытых штампахКовка в открытых штампах — это один из самых простых видов ковки, при котором используется молот и наковальня для деформации заготовки в желаемую форму.

Этот тип ковки не использует полость штампа для придания формы заготовке, вместо этого используются ориентация и движение заготовки для получения требуемой формы.

Матрицы обычно имеют плоскую поверхность, но могут также иметь определенную форму поверхности для различных применений.

В свободной ковке можно изготавливать различные формы, такие как диски, валы, плоские детали, нестандартные формы и т. д. Она также используется для подготовки заготовок к дальнейшим операциям.

Этот процесс обычно используется в небольших мастерских и в мастерских для изготовления небольшого количества изделий, где воспроизводимость и точность размеров не имеют большого значения.

Ковка в закрытых штампах

Ковка в закрытых штампахКовка в закрытых штампах, также известная как штамповка с оттиском, включает в себя два штампа, имеющие желаемую форму.

Нагретую заготовку укладывают на нижний штамп, напоминающий форму, и закрепляют на наковальне.

В то время как другая половина пресс-формы/матрицы установлена на молотке, который заставляет горячую металлическую заготовку деформироваться и заполнять полость матрицы.

Излишки материала выдавливаются из матрицы и называются заусенцами.

В отличие от ковки в открытых штампах, ковка в закрытых штампах формирует материал в соответствии с формой штампа, обеспечивая возможность изготовления идентичных деталей без отклонений или с минимальными отклонениями.

Однако первоначальная стоимость штамповки в закрытых штампах сравнительно выше из-за необходимости использования штампов специальной конструкции.

Он подходит для сравнительно больших объемов производства и обычно используется в автомобилестроении и производстве инструментов.

Ковка бесшовных колец

Ковка бесшовных колец требует вырубки куска металла под штамповочным станком, а затем подачи кольцевой структуры на кузнечные ролики.

Применяется для изготовления бесшовных кольцевых конструкций, выдерживающих большие нагрузки без разрушения.

Этот тип поковки требует специального типа роликовых штампов, которые прилагают сжимающие усилия к заготовке для изменения ее поперечного сечения и получения желаемой кольцевой структуры.

Ролики могут иметь уникальные формы и конструкции для создания кольцевых структур с уникальными контурами в соответствии с требованиями проекта.

Как правило, этот тип поковки может использоваться для изготовления колец с внутренним диаметром от 5 до 350 дюймов.

Однако для ковки колец больших размеров требуются большие промышленные кузнечные машины, способные прилагать экстремальные усилия для ковки металла, и поэтому они подходят только для промышленного применения.

В зависимости от температуры заготовки

Ковка обычно включает нагрев заготовки для повышения ее пластичности с последующей обработкой молотком для придания ей желаемой формы.

Однако холодная ковка заготовки дает разные результаты с точки зрения механических свойств и чистоты поверхности детали.

При сравнении ковки с механической обработкой кованые детали обычно обладают большей прочностью, чем обработанные детали, независимо от типа выполненной ковки.

Поэтому важно выбрать поковку, наиболее подходящую для вашего применения.

Горячая ковка

Горячая ковка металлической заготовкиГорячая ковка – это процесс нагрева металлической заготовки выше температуры рекристаллизации, что повышает ее пластичность и делает ее пригодной для ковки.

Это один из наиболее часто используемых видов ковки, так как он снижает усилие, необходимое для формовки заготовки, тем самым сводя к минимуму усилия и время, необходимые для ковки.

Горячий металл также обеспечивает лучшую текучесть материала во время ковки, что делает его идеальным для операций штамповки, когда необходимо выковать сложные узоры.

Кроме того, нагрев заготовки выше температуры рекристаллизации приводит к отжигу заготовки, что снимает внутренние напряжения и делает ее пригодной для дальнейших операций.

Таким образом, этот метод лучше всего подходит для ковки твердых материалов, таких как ковка стальных заготовок.

Однако неравномерное охлаждение горячего металла может привести к образованию окалины на поверхности заготовки, что приведет к ухудшению качества поверхности.

Холодная ковка

В отличие от горячей ковки, холодная ковка не требует нагрева заготовки, что устраняет необходимость в печи.

При этом виде ковки получаются детали с лучшим качеством поверхности и большей прочностью, чем у горячекованых деталей.

Однако при штамповке металлических заготовок могут возникать внутренние напряжения, делающие заготовку непригодной для дальнейших операций без термообработки, такой как отжиг.

Кроме того, холодный металл имеет сравнительно низкую пластичность и требует большой силы для придания формы металлу.

Таким образом, он подходит для ковки мягких металлов, таких как алюминий, латунь, бронза, легированная сталь и т. д.

Как правило, холодная ковка выполняется при температуре от комнатной до нескольких сотен градусов.

Различные методы ковки

| Техника ковки | Обзор |

|---|---|

| Штамповка | Процесс формообразования металлов с помощью механического молота и штампов |

| Штамповка | Деформация металла постоянным давлением на штампы |

| Штамповка с осадкой 901 36 | Осевые силы применяются для увеличения поперечного сечения стержней заданной геометрической формы. |

| Автоматическая горячая ковка | Автоматическая ковка металлических прутков в симметричные детали |

| Прокатная ковка | Прокатка горячекатаных прутков до желаемого профиля |

| Прецизионная ковка | Высокоточная ковка с чистовой обработкой поверхности, требующая незначительных дополнительных операций или вообще не требующая их |

| Многонаправленная ковка | Используется для улучшить механические свойства за счет деформация материала во всех осевых направлениях |

| Изотермическая ковка | Нагреваемые штампы используются для достижения равномерной деформации и получения точных изделий |

Ковка

Ковка| Ковка | Детали |

|---|---|

| Необходимые инструменты 90 136 | Механический молоток, штампы |

| Возможности материалов | Сталь, магний, алюминий, Латунь и медь |

| Применение | Диски, валы, плоские детали и нестандартные формы |

Ковка – это процесс придания металлу формы с помощью штампов и молотов.

Он состоит из механического молотка, который падает на горячую заготовку, чтобы придать ей форму.

Заготовку нагревают и помещают в стационарный штамп, имеющий оттиск или полость штампа заданной формы.

При падении механического молотка на горячую заготовку она принимает форму полости штампа, что приводит к формированию нужной детали.

Как правило, для промышленного применения молоты приводятся в действие с помощью сжатого воздуха или гидравлических систем для увеличения силы тяжести для повышения производительности.

В результате штамповки получаются детали с улучшенной зернистой структурой и высоким отношением прочности к весу, что делает ее идеальной для штамповки деталей, требующих высокой прочности, ударной вязкости и долговечности

потребуется более крупный молот и сверхмощный механизм, чтобы поднимать и опускать этот тяжелый молот.

Поковка

Поковка| Поковка | Детали |

|---|---|

| Необходимые инструменты | Ковочный пресс, штампы |

| Материал | Сталь, алюминий, титан, латунь, медь |

| Применение | Колеса, втулки, шестерни и другие аналогичные формы |

Процесс ковки на прессе включает в себя постоянное давление на заготовку между двумя штампами.

Ковочный пресс используется для приложения давления, и он пластически деформирует заготовку для придания формы штампа.

В отличие от силы удара, используемой при штамповке, при штамповке на прессе постепенно увеличивается давление на заготовку, пока не будет достигнута желаемая форма.

Исключение для получения окончательной формы за один ход кузнечного пресса вместо повторных ударов дает равномерную деформацию по всей заготовке.

Этот процесс применим для открытых и закрытых штампов, обеспечивая при этом возможность горячей или холодной штамповки заготовки.

Ковка на прессах обеспечивает высокую степень контроля над приложенным давлением, позволяя изготавливать изделия различных форм и размеров с минимальным браком в виде облоя.

Хотя ковка на прессе требует более высоких затрат на установку, чем штамповка, она экономична для больших производственных циклов, легко автоматизируется и обеспечивает сравнительно лучшую точность размеров.

Поковка с высадкой

Поковка с высадкой| Поковка с высадкой | Детали |

|---|---|

| Необходимые инструменты | Устройство для высадки, зажим, штампы |

| Возможности материалов | Сталь, алюминий и другие поддающиеся ковке металлы |

| Применение | Крепеж, торсионы, заготовки для зубчатых колес и т. д. д. |

Ковка с высадкой — это тип ковки, который используется для частичной ковки длинной заготовки, такой как металлический стержень.

Это означает, что пруток локально нагревается и прочно зажимается, в то время как осевое давление прикладывается к концу, который нужно проковать. Эта сила увеличивает диаметр заготовки за счет уменьшения ее длины.

Осадка производится с помощью специализированных машин, называемых кривошипными прессами и разъемными штампами, которые облегчают перемещение заготовки от одного штампа к другому, а для достижения желаемой формы используются последовательные деформации.

Предварительно отформованная деталь обычно представляет собой стержень, удерживаемый с помощью инструмента, а формируемый конец локально нагревается. Деталь вставляется в матрицу, и вырубной инструмент оказывает давление, чтобы опрокинуть материал в полость матрицы.

Детали, изготовленные методом осадочной поковки, обладают более высокой прочностью и высокой усталостной прочностью, чем детали, подвергнутые механической обработке, поскольку рисунок зерна повторяет форму детали.

Локальный нагрев заготовки делает ее энергоэффективной, а устранение необходимости механической обработки экономит потери материала и время.

Этот процесс ограничен наибольшей длиной, которую можно осадить без коробления. Максимальная длина высадки не может быть больше трехкратного диаметра заготовки.

Широко используется для изготовления винтов, болтов, клапанов и других крепежных изделий. С помощью этой техники можно выковать большинство материалов, кроме меди и некоторых алюминиевых сплавов.

Автоматическая горячая штамповка

| Автоматическая штамповка | Детали |

|---|---|

| Необходимые инструменты | Индукционный нагреватель, штампы, автоматические прессы, ролики и другие специальные инструменты |

| Возможности материалов | Железо, сталь и другие кованые металлы |

| Применение | 9013 5 Шестерни, подшипники и симметричные детали

Автоматическая горячая ковка представляет собой процесс, при котором длинные прутки подаются в систему, а с другого конца выходят готовые поковки, без необходимости участия человека.

Процесс включает в себя нагрев прутков с помощью индукционных нагревателей с последующей прокаткой и нарезкой материала на заготовки требуемых размеров. Затем он проходит несколько процессов формовки, чтобы получить необходимую форму.

Процесс может также включать операцию холодной штамповки для окончательной обработки детали. Конечный продукт имеет высокую точность размеров, хорошее качество поверхности и легко поддается механической обработке.

При использовании этого метода вспышка не производится, что позволяет экономить материал.

Этот тип ковки лучше всего подходит для изготовления небольших симметричных деталей с коротким временем цикла и минимальными трудозатратами.

Однако оборудование, используемое для автоматической горячей штамповки, сравнительно дороже, чем другие процессы, что делает его идеальным для крупносерийного производства.

Широко используется в промышленности для изготовления шестерен, подшипников, фланцев и других мелких симметричных деталей.

Поковка

Поковка| Поковка | Детали |

|---|---|

| Необходимые инструменты | Кузнечно-штамповочная машина, штампы |

| Материал | Железо, сталь, алюминий | 9 0131

| Применение | Ось, валы, листовая рессора, ручной инструмент и т. д. |

Валковая ковка — это метод, при котором нагретые круглые или плоские прутки подают в валки, вращающиеся в противоположном направлении, для придания формы детали.

Ролики состоят из канавок заданной формы, которые деформируют материал и выковывают деталь с необходимой геометрией.

Эти канавки присутствуют по окружности валков, обычно в пределах от одной до трех четвертей обода, что делает их пригодными для ковки небольших размеров и повторяющихся рисунков.

Желаемая форма достигается пропусканием заготовки через последовательные валки или повторной подачей в одни и те же валки.

В этом процессе не используется оплетка, что сводит к минимуму потери и повышает производительность.

Обычно используется в автомобильной промышленности для производства осей и листовых рессор. Он также используется для изготовления валов, ручных инструментов и т. д.

Прецизионная ковка

| Прецизионная ковка | Детали |

|---|---|

| Необходимые инструменты | Прецизионные штампы, кузнечный пресс |

| Возможности материалов | Титан, сталь и другие экзотические сплавы |

| Применение | Высококачественные компоненты машин |

Прецизионная ковка используется для изготовления деталей с чрезвычайно жесткими допусками.

Как правило, прецизионные кованые детали не требуют дополнительной обработки для получения желаемых размеров, за исключением процесса отделки, такого как полировка, для улучшения качества поверхности.

В отличие от традиционной ковки, прецизионная ковка представляет собой процесс уточнения формы уже откованной детали в соответствии с требованиями к размерам.

Дополнительные параметры, такие как контроль температуры, смазка, удаление окалины и т. д., включаются в прецизионную ковку для улучшения качества продукции.

Однако в этом процессе используется специализированное оборудование и штампы, что приводит к высоким первоначальным затратам и увеличению времени наладки, необходимого для достижения жестких допусков.

Это делает его подходящим для промышленного применения, где общие производственные затраты компенсируют высокие первоначальные затраты и время наладки оборудования.

Этот процесс обычно используется для изготовления компонентов машин в различных отраслях промышленности, таких как автомобилестроение, сельское хозяйство, железная дорога, горнодобывающая промышленность и т. д.

Многонаправленная ковка

Разнонаправленная ковка| Разнонаправленная ковка | Детали |

|---|---|

| Необходимые инструменты | Кузнечный пресс, плоские штампы |

| Возможности материалов | Сталь, медь, магний, алюминий и т. д. д. |

| Применение | Высокопрочные сыпучие материалы |

Разнонаправленная ковка включает приложение нагрузки к сыпучему материалу во всех осевых направлениях путем либо изменения ориентации при каждом проходе, либо перераспределения усилий во всех направлениях в один проход.

Заготовка подвергается высокой деформации путем пластической деформации во всех направлениях без изменения общего поперечного сечения.

Это приводит к уменьшению размера зерна с однородной структурой, что приводит к повышению пластичности, а деформационное упрочнение повышает его прочность.

Многонаправленная ковка не требует специальных инструментов, что делает ее пригодной для различных отраслей промышленности.

Однако это приводит к накоплению деформации в сердцевине, которую можно преодолеть повторными проходами.

Кроме того, процесс занимает много времени и требует автоматической настройки или ручной переориентации заготовки после каждого ковочного прохода.

Изотермическая поковка

Изотермическая поковка| Изотермическая поковка | Детали |

|---|---|

| Необходимые инструменты | He штампы, вакуумная камера, кузнечный пресс, |

| Возможности материалов | Алюминиевые и титановые сплавы |

| Применение | Компоненты для аэрокосмических и реактивных двигателей |

При изотермической ковке используются штампы, которые нагреваются до температуры заготовки, и температура поддерживается на протяжении всего процесса.

Использование нагретого штампа устраняет эффект охлаждения поверхности штампа и помогает добиться равномерной деформации.

Эта температура поддерживается на протяжении всего процесса, что позволяет производить детали с высоким качеством поверхности и точностью размеров.

Поддержание температуры на протяжении всего процесса приводит к постепенному напряжению, что приводит к однородным механическим свойствам всей кованой заготовки.

Матрицы изготовлены из жаропрочных сплавов, чтобы выдерживать высокие температуры и давление, что приводит к увеличению затрат.

Кроме того, необходимо поддерживать вакуум или инертную атмосферу, чтобы свести к минимуму окисление, что приводит к высоким затратам на установку и эксплуатацию при низкой производительности.

Используется для ковки алюминия и чувствительных к скорости деформации материалов, таких как титановые сплавы. Из-за высоких общих затрат этот метод подходит только для ковки ответственных компонентов аэрокосмических и реактивных двигателей.

Ручная ковка против механической ковки

Ручная ковка против механической ковки| Ручная ковка | Механическая ковка |

|---|---|

| Используются ручной молот и наковальня 9013 6 | Силовой молот и наковальня используются |

| Разная сила удара | Постоянная сила удара |

| Низкая сила удара и меньшая деформация | Высокая сила удара и высокая деформация материала |

| Готовые изделия могут быть изготовлены | В основном используется для черновой обработки |

| Больше точности и контроля | Меньше контроля и разнообразия |

Как правило, ручная ковка включает в себя ковку в открытых штампах, при которой ориентация заготовки и удар молота определяют форму кованой детали.

В отличие от механической ковки, ручная ковка не подходит для ковки в закрытых штампах, в которой используются штампы со сложным рисунком.

Это связано с тем, что сила удара недостаточна, чтобы протолкнуть металл в каждую сложную деталь штампа, что делает его пригодным для ковки деталей с простой геометрией.

С другой стороны, силовая ковка предполагает использование как открытых, так и закрытых штампов для ковки металлической заготовки.

Силовая ковка обеспечивает значительно более высокое и постоянное ударное усилие, что позволяет выполнять ковку в штампах сложной формы.

Обычно механизированная ковка в открытых штампах используется для грубой обработки заготовки с последующей ручной ковкой для окончательной обработки изделия.

Механическая ковка имеет более высокие затраты на установку из-за механизированных молотков и специальных инструментов, в то время как ручная ковка использует простые инструменты и требует меньших капиталовложений.

Процесс ковки можно выбрать в зависимости от объема производства и требуемой геометрии кованой детали.

Ручная ковка подходит для ограниченного производства уникальных деталей, когда изготовление штампов экономически нецелесообразно, а для серийного производства рекомендуется механическая ковка.

Заключительные мысли

Технологии ковки претерпели значительные изменения с годами благодаря развитию технологий. Для производства различных деталей используется ряд процессов, сложные штампы и тяжелые машины.

Ручная или кузнечная ковка может быть простым и экономичным способом ковки своими руками. По мере улучшения ваших навыков вы можете инвестировать в молот, чтобы повысить производительность и снизить усилия.

Ковка также может быть альтернативой для небольших объемов производства. Изготовленные детали будут иметь лучшее качество и прочность по сравнению с деталями ручной ковки.

Несмотря на то, что штамповка в закрытых штампах потребует больших инвестиций в оснастку, можно изготавливать превосходные продукты с меньшими производственными затратами.

Для мелкосерийного производства можно использовать штамповку и штамповку, а любителям лучше работать ручной или механической ковкой.

Другие процессы, такие как вальцовка и прецизионная ковка, подходят для промышленного производства из-за высокой стоимости и сложности, связанных с этим процессом.

Часто задаваемые вопросы (FAQ)

Какие инструменты нужны для ковки металла?

Чтобы начать ковку металла, вам понадобится печь для нагрева заготовки, молотки разных размеров и форм для деформации материала, наковальня для размещения детали для удара и щипцы/зажимы для удержания заготовки.

В чем преимущества ковки перед литьем?

Из поковок получают механически более прочные компоненты, чем из литья, благодаря превосходной зернистой структуре и тонкости обработки. Он также лишен литейных дефектов, таких как пористость, каверны, усадка и т. д. Можно использовать более дешевые материалы при ковке и обеспечивать более высокую прочность, чем литье.

Что такое чешуйчатые ямки в поковках?

Ямки от окалины представляют собой поверхностные дефекты, часто встречающиеся при ковке в открытой среде. Это крошечные трещины или деформации в кованых деталях, вызванные использованием заготовки и штампов без очистки поверхностей. Окалина и оксид на кованых поверхностях внедряются в деталь и вызывают эти дефекты, которые становятся более выраженными после процесса травления.

Металлообработка

Что мы делаем

Наша продукция

Трансмиссия

Металлообработка

Наши технологии

QUANTUM®

QUANTUM® — модули полного и заднего привода

EcoTrac®

9 0650 Технология электропривода от AAM

VecTrac™

TracRite®

Наши испытания

Зимние испытания

Горячие испытания

Формовка металла

Оптимизация массы, улучшенные характеристики деталей, качество и эффективность

Подразделение AAM Metal Forming представляет собой крупнейшее автомобильное кузнечное предприятие в мире. . Мы поставляем двигатели, трансмиссии, трансмиссии и важные для безопасности компоненты для традиционных архитектур автомобилей с ДВС и электромобилей, включая легковые автомобили, коммерческие автомобили и внедорожники, а также продукты для промышленных рынков. Благодаря нашему глобальному охвату и ресурсам, а также нашей ведущей команде отраслевых экспертов, ориентированных на обеспечение непревзойденного качества, AAM является надежным партнером и поставщиком решений для наших клиентов. Ни одна задача не является слишком сложной. Мы постоянно инвестируем в передовые технологии ковки, механической обработки, литья под давлением и порошковой металлургии, ориентированные на производство легких, высокоточных и энергоемких изделий.

. Мы поставляем двигатели, трансмиссии, трансмиссии и важные для безопасности компоненты для традиционных архитектур автомобилей с ДВС и электромобилей, включая легковые автомобили, коммерческие автомобили и внедорожники, а также продукты для промышленных рынков. Благодаря нашему глобальному охвату и ресурсам, а также нашей ведущей команде отраслевых экспертов, ориентированных на обеспечение непревзойденного качества, AAM является надежным партнером и поставщиком решений для наших клиентов. Ни одна задача не является слишком сложной. Мы постоянно инвестируем в передовые технологии ковки, механической обработки, литья под давлением и порошковой металлургии, ориентированные на производство легких, высокоточных и энергоемких изделий.

- Горячая ковка

- Горячая ковка

- Холодная ковка

- Сборка

- Синтерпайка

- Прецизионная обработка

- Прецизионное шлифование

- Чистовая обработка зубчатых колес

- Сварные узлы

- Индукционная термообработка

- Термическая обработка партиями

- Автоматизация

- Автокалибровка

- Прецизионное измерение

- Кольца привода

- Накладные пластины

- Полуоси

- Компоненты привода шаровой рампы

- Диски сцепления, ступицы сцепления

- Крышки/муфты 90 011 Компоненты вариатора с сетчатыми парковочными зубьями

- Дифференциальные узлы

- Дифференциальные шестерни

- Вилки и цапфы приводного и карданного валов

- Корпуса DTU

- Корпуса балок переднего/заднего моста

- Ведущие и ведомые звездочки

- Водило планетарной передачи

- Кованые шатуны из порошкового металла

- Валы и шестерни PTU

- Промежуточные тяги

- Зубчатые венцы

- Резиновая накладка

- Шестерни ножничного типа 90 012

- Датчики частоты вращения вала

- Система электронной стабилизации SmartBar™

- Шестерни вала

- Короткие валы

- Компоненты подвески, такие как кованые шаровые опоры и звенья, амортизаторы из порошкового металла и структурные компоненты

- Тефлоновая лента в сборе

- Устройство натяжения

- Головки рулевых тяг

- Комплекты газораспределения

- Компоненты системы газораспределения и комплекты газораспределения

- Валы, ступицы и шестерни трансмиссии

- Корпуса клапанов трансмиссии

- VVT- Изделия VCT, включая звездочки, роторы и многое другое

- Ступицы колес и шпиндели

Для такой технологической операции использую ковочные машины, которые могут обрабатывать как холодные, так и разогретые заготовки. Машины этого класса используют для обработки плоских и объемных деталей.

Для такой технологической операции использую ковочные машины, которые могут обрабатывать как холодные, так и разогретые заготовки. Машины этого класса используют для обработки плоских и объемных деталей.