Ковка металла: технология производства работ

Из этого материала вы узнаете:

- Суть и назначение ковки

- Горячая ковка металла

- Оборудование для горячей ковки металла

- Холодная ковка металла

- Станки для холодной ковки

- Основные приемы обработки металла (кузнечные операции)

Ковка металла с древних времен имела настолько важное значение, что люди верили в богов-кузнецов. Это и греческий бог Гефест, и славянский Сварог, и индуистское божество Тваштри. Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

Металл в умелых руках меняет форму, становясь или исключительно практичной вещью, такой как плуг, или произведением искусства как ворота Дворца Правосудия в Париже. Конечно, ручная ковка – это штучные изделия, часто уникальные, в то время как машинная ковка позволяет получить изделия весом до 200 т.

Суть и назначение ковки

Все процессы обработки металлических заготовок и изменение их формы с помощью непрофилированных инструментов, в ходе которых металл имеет возможность, в отличие от прессования, свободно деформироваться, объединены единым термином – ковка. По мнению ряда специалистов, термин включает в себя и технологии холодной ковки металла, при которой работа с заготовками ведется без их нагрева. Способы ковки металла достаточно разнообразны.

Использование в качестве материала для ковки слитков и болванок чаще всего характерно для производственных процессов на крупных предприятиях. В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

Элементы процесса ковки металлов могут значительно различаться в зависимости от задач и масштаба производства, но существует ряд общих моментов.

Заготовкам с помощью специальных прессов или пневматического молота придается требуемая форма. Далее детали подвергают термообработке и очистке. Полученные заготовки передают на следующие участки для штамповки и слесарной обработки, завершающей процесс.

Обработка металла ковкой, как правило, не подразумевает получение полностью готовой продукции. Так называемой поковке требуется пройти еще целый ряд операций, чтобы стать готовым изделием.

Нарезку металла на заготовки (первый обязательный этап процесса ковки) осуществляют при помощи распила на специальных станках или рубки, для которой применяют молот и кузнечный топор. Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Металл в прутах разделяют на заготовки нужного размера с помощью пресс-ножниц. Такая технология позволяет неплохо экономить и увеличивать производительность, что делает ее одной из самых часто используемых. Пресс-ножницы также дают возможность получать заготовки с максимальной точностью. В небольших мастерских чаще всего стараются выбирать заготовки нужной длины, что позволяет обойтись без станков для нарезки металла.

Машинная ковка, помимо нарезки заготовок, включает в себя на этапе подготовки операции, в ходе которых для получения поковки с нужными параметрами заготовку осаживают, оттягивают, сгибают и скручивают, применяя для этого различные плоские бойки. Для дальнейшей обработки заготовок и их превращения в поковку требуемой формы в ход идет подкладной инструмент, с помощью которого производится протяжка и пережим. Результатом перечисленных операций становятся поковки необходимой для дальнейшей работы длины и сечения.

Горячая ковка металла

Наиболее распространенным методом является обработка металла горячей ковкой. Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Доэвтектоидные стали для ковки требуют более высокой температуры, чем заэвтектоидные. В целом, работает правило, говорящее, что понижение концентрации в сплаве углерода ведет к необходимости повышения ковочной температуры.

Процесс ковки металла требует в среднем температуры от +8 000 °С до 12 000 °С. В кузнечном деле не принято использовать термин «температура нагрева». Профессионалы привыкли оперировать значением температуры в начале и конце ковки. Поступивший в обработку металл после выгрузки из печи теряет температуру со скоростью, которая зависит от массы и сечения заготовки. Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Однако необходимо контролировать температуру нагрева заготовки, чтобы избежать перегрева и пережога металла. При перегреве в структуре материала появляется крупное зерно, приводящее к снижению его пластичности. Такая заготовка может растрескиваться в ходе деформации. Если имеет место перегрев, болванку следует медленно охладить до полного остывания и произвести повторный нагрев.

Если же перегрев металла произошел до более высокой температуры, могут произойти необратимые изменения в его структуре, которые называют пережогом. При пережоге расплавляются такие неметаллические включения, как, например, сера. При таких изменениях микроструктуру металла восстановить уже нет шансов.

Заканчивают ковку обычно, когда в микроструктуре остывающего металла начинает образовываться крупное зерно. При этом требуется значительно большее усилие для обработки и снижается ее качество.

Маленькие кузнечные мастерские и предприятия, специализирующиеся на художественной ковке, часто практикуют ручной процесс. Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Одной из наиболее специфичных и ответственных операций при ковке является кузнечная сварка. Соединение элементов изделия здесь происходит благодаря проковке разогретого металла. Преимущество такой методики в том, что в месте соединения деталей отсутствуют очаги внутреннего напряжения, которые при обычной сварке возникают из-за неравномерного разогрева. Соединяемые кузнечной сваркой изделия отличаются высокой прочностью и долговечностью.

Оборудование для горячей ковки металла

Немаловажную роль в обустройстве кузнечного цеха играет грамотный выбор помещения и правильная организация рабочего пространства. В мастерской необходимо иметь достаточно места для свободного размещения печей, наковален, рабочих столов и прочего оборудования. Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Также в кузнечных мастерских особое внимание следует уделять пожарной безопасности. Помещение должно быть оборудовано местами для огнетушителей. Отдельно нужно позаботиться о вентиляции и монтаже вытяжки в рабочей зоне.

Кузнечный горн

Это печь открытого или закрытого типа, служащая для нагрева металла. Она состоит из:

- горнового гнезда;

- пространства для разогрева заготовок, выложенного огнеупорным кирпичом;

- системы нагнетания воздуха;

- кожуха и дымохода;

При разогреве металла в горне его состав дополнительно обогащается содержащимся в топливе углеродом, поэтому в кузнечном деле чаще всего используют каменный уголь.

Муфельная печь

В муфельных печах можно как разогревать металл для ковки, так и плавить его для литья.

Для отделения заготовки от продуктов горения все щели необходимо тщательно заделать при помощи огнеупорного герметика. Нагрев в муфельных печах производится газовой горелкой или электронагревателями с нихромовой или фехралевой нитью.

Наковальня

Это главный элемент оборудования в любой кузнечной мастерской вне зависимости от того, какая ковка применяется для обработки металла – горячая или холодная. Наковальня представляет собой опорный кузнечный инструмент для металлообработки методом пластической деформации. Конструкция наковальни включает в себя:

- рог, при помощи которого на изделии формируют изгибы;

- основание на специальных лапах;

- наличник, на котором производится большинство операций по формовке изделия;

- отверстия различной формы для установки подкладных инструментов и пробивания заготовки.

Наковальни изготавливают из специальных сортов стали с соответствующей термообработкой.

Холодная ковка металла

Холодной называют ковку, для которой металлическая заготовка разогревается до температуры, не превышающей четверти от температуры плавления. Важно уточнить, что холодная ковка и ковка металла при комнатной температуре – это две различных технологии.

Обработка методом пластического деформирования, например, таких мягких металлов, как свинец или олово, это чаще всего именно ковка при комнатной температуре, а обработка вольфрамовой заготовки при температуре от +650 до 7 000 °С подходит под определение холодной ковки.

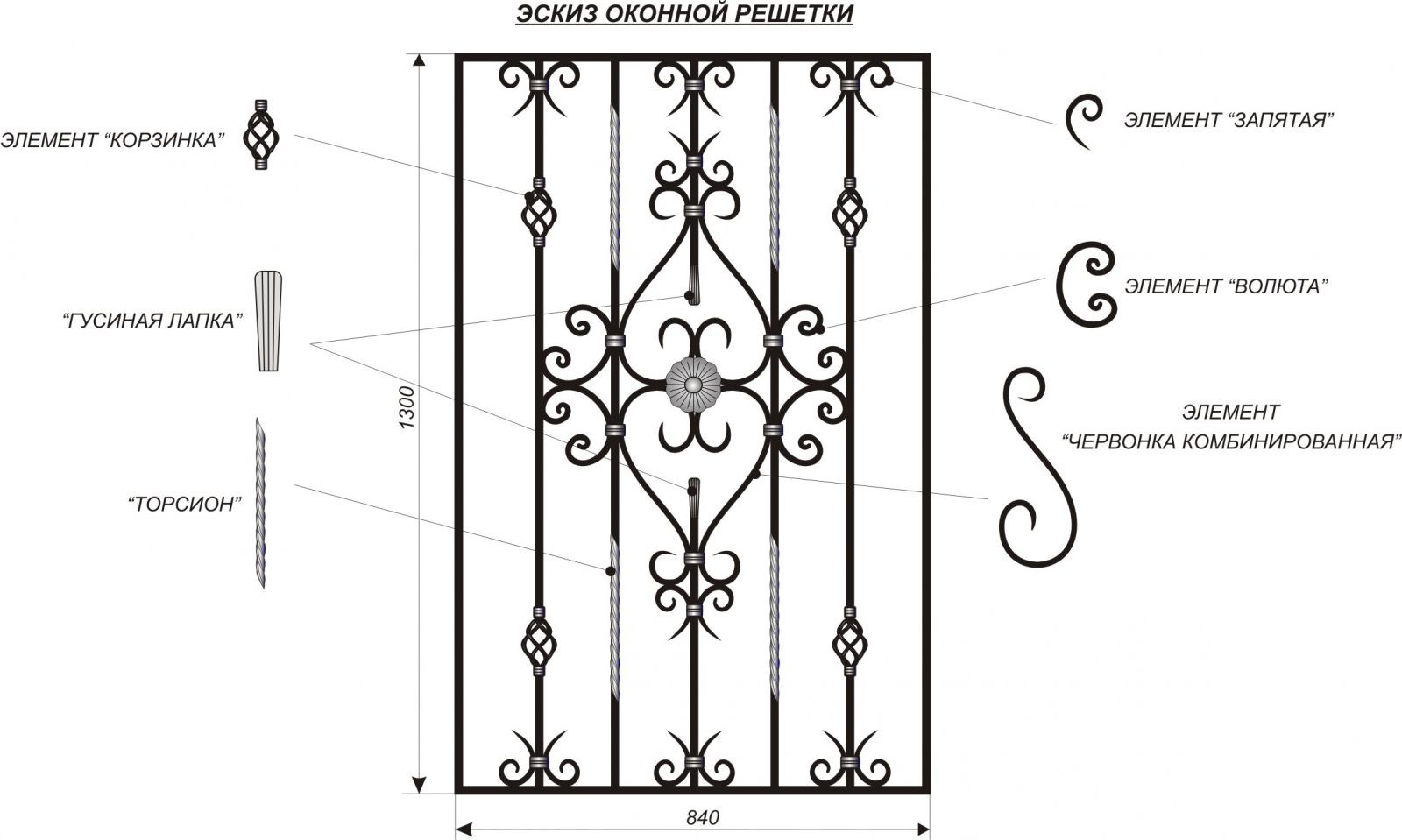

Холодную ковку применяют на предприятиях, занятых производством декоративных решеток, кованых балясин, оград и художественных изделий. В качестве заготовок такие мастерские чаще всего используют металлические профили – металл в виде прута или полосы.

Основные операции при холодной ковке состоят из сгибания, скручивания и чеканки. Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Станки для холодной ковки

Многие приспособления для холодной ковки, например, твистер, можно изготовить своими руками. Изготовление подобного станка для холодной ковки металла займет у опытного мастера не более половины рабочего дня. Помимо набора станков для обустройства мастерской, понадобятся отрезные и шлифовальные машинки, сварочный аппарат и набор инструмента для слесарной обработки изделий.

Рассмотрим основные виды оборудования для холодной ковки металла:

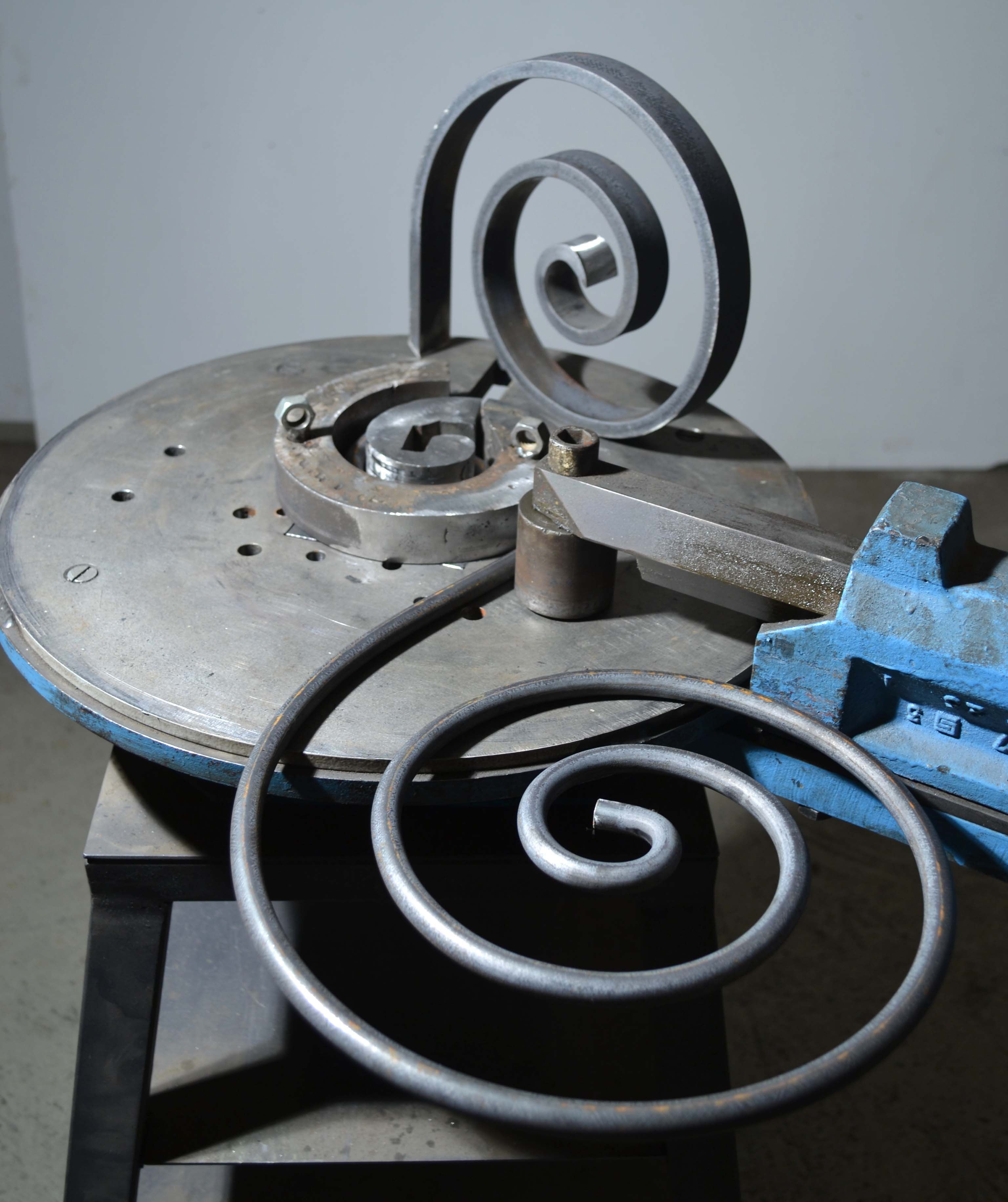

«Улитка»

С помощью такого ручного приспособления формируют завитки на заготовках из металлического прутка или полосы. «Улитка» обязательно присутствует во всех мастерских, занятых холодной ковкой. На основании приспособления крепятся элементы для формирования спирали. В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Торсионный станок

С помощью этого приспособления, состоящего из неподвижного зажима для заготовки с одной стороны и ворота с другой, изготавливают свитые из нескольких прутков элементы и кованые «корзинки».

«Гнутик»

При помощи «Гнутика» опирающуюся на два фиксированных ролика заготовку изгибают на заданный угол, прилагая усилие к специальному, расположенному посередине подвижному зубу.

«Волна»

Данное приспособление предназначено для формирования элементов в виде волны или зигзага.

Основные приемы обработки металла (кузнечные операции)

Процесс ковки состоит из ряда операций, набор которых зависит от требуемого на выходе результата. Перечислим основные:

- Осадка. Суть операции состоит в пластическом деформировании заготовок по высоте и увеличении их диаметра.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине. - Высадка. Нередко открытую осадку сочетают с закрытой, при этом одну часть изделия формируют подкладным инструментом, а вторая свободно деформируется. Высадка позволяет получить поковку, масса металла в которой распределена неравномерно. С помощью этой операции можно откалибровать детали или получить заготовки с утолщением в нужной части.

- Протяжка (вытяжка). В случаях, когда необходимо существенно увеличить длину заготовок, применяют протяжку. Поковку чаще всего удлиняют несколькими ударами бойка. Иногда также эту операцию производят нажатиями ползуна. Для протяжки больших заготовок может понадобиться несколько раз разогреть их, повторяя операцию до достижения требуемого результата.

- Раскатка и протяжка с обкаткой. Суть этих операций заключается в сочетании ударов бойка или нажатий ползуна с поворотом поковки вокруг своей оси.

Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец. - Прошивка. Отверстия в заготовке получают, производя операцию, называемую прошивкой. Речь идет как о сквозных отверстиях, так и о глухих. Для формирования отверстий используют специальные оправки – прошивни. Прошивание производится за счет ударов бойка или нажатий прессом с ползуном.

- Рубка. Одна из основных и часто применяемых операций при ковке металла. Рубку производят с целью разделения первичной заготовки на фрагменты нужного размера. Для рубки кузнецы используют кузнечные топоры и молот или пресс.

- Гибка. Эта операция чаще всего применяется в холодной ковке и необходима для изменения угла наклона одних частей изделия относительно других. Чаще всего гибка требуется при работе с листовым металлом.

- Закручивание. При изготовлении витых деталей или «корзинок» в холодной ковке часто закручивают одну или несколько заготовок одновременно при помощи твистеров.

Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Для полноценной работы современного кузнечного производства необходимы тщательно проработанные технологии и оптимально спланированные производственные процессы. Традиционные методы разработки технологий основывались на методе проб и ошибок, когда в ходе разработки процессов производства новых наименований кованых изделий требовались многочисленные доработки.

Рекомендуем статьи

- Хранение электродов и восстановление покрытия

- Сила сварочного тока: разбираемся в нюансах настройки

- Фосфатирование: особенности технологии

Сегодня благодаря внедрению компьютерных технологий появилась возможность оптимизировать и существенно ускорить разработку технологий. Процессы пластического деформирования заготовок в наши дни моделируют с помощью специальных программ.

Компьютерное моделирование и расчет параметров технологического процесса позволяют, помимо прочего, получить важную информацию о возможных очагах напряжения в кованом изделии, структурных изменениях металла и еще о целом ряде необходимых для грамотной проработке технологии параметров.

Глубокие знания в области разработки технологий и металловедения позволяют специалистам детально прорабатывать и оптимизировать производственные процессы.

Ковка металла своими руками

Ковка металла своими руками+7 (499) 332-334-10

ДомСтрой » Правила строительства

Благодаря изысканному дизайну и оригинальности, кованные изделия давно используют для украшения интерьера. Во многих домах есть кованые решётки на окнах и каминах, фигурные ограды и перила. Такие изделия добавляют роскоши и подчёркивают отличный вкус владельцев. И хотя сегодня появилось масса современных технологий для обработки металла, ручная ковка не потеряла своей ценности и до сих пор пользуется большим спросом. Это занятие требует высокого уровня мастерства, но при желании можно освоить его азы, если детально ознакомиться с тонкостями и основными правилами ковки металла.

Это занятие требует высокого уровня мастерства, но при желании можно освоить его азы, если детально ознакомиться с тонкостями и основными правилами ковки металла.

Виды ковки металла

Прежде чем осваивать это ремесло, нужно детально разобраться в вопросе и изучить виды предлагаемой на сайте https://kovka-na-zakaz.ru ковки металла. На сегодняшний день существует две основные технологии, есть:

- Горячая ковка, во время которой металлические заготовки разогревают до определённых температур, чтобы металл стал податливым и принимал нужную форму. После прогревания заготовка действительно становится очень пластичной и из неё можно делать любые фигуры. Это основное преимущества данной технологии. Кроме того, используя горячую ковку, можно реализовать в жизнь самые разные проекты, что также считается весомым плюсом. Но есть у технологии и свои минусы, потому что не всегда есть возможность организовать в домашних условиях кузню и приобрести необходимое оборудование. Это опасная работа, которая требует тщательной подготовки и соблюдения мер безопасности.

- Холодная ковка, для которой не нужен горн. В этом случае форму изделиям придают путём их постепенного изгиба. Работать таким образом проще и для этого не нужно подготавливать мастерскую, поэтому технология отлично походит для городских условий. У холодной ковки также есть свои минусы, если мастер совершает ошибку, её нельзя исправить, а форма самих изделий получается примитивной, потому что приходится работать с шаблонными заготовками. Изготовить таким образом оригинальное изделие вряд ли получится, поэтому настоящие мастера используют горячую ковку.

Выбирают технологию с учётом своих потребностей и возможностей, но азы этих методов стоит изучить.

Выбор металла

Не каждый металл пригоден для художественной ковки, поэтому перед тем, как приступить к работе, нужно найти соответствующий требованиям материал.

Необходимо учитывать ряд технических характеристики металла и его пластичность. Последний параметр играет особую роль и заслуживает отдельного внимания. Но выбирая слишком пластичный металл, нужно понимать, что изделие будет менее прочным, потому как эти характеристики тесно взаимосвязаны.

Но выбирая слишком пластичный металл, нужно понимать, что изделие будет менее прочным, потому как эти характеристики тесно взаимосвязаны.

Чтобы изделие было достаточно прочным и имело привлекательный внешний вид, специалисты рекомендуют покупать:

- сплавы меди и медь;

- чёрные металлы;

- латунь;

- алюминий;

- никелевый сплав.

Металл должен быть достаточно пластичным, чтобы можно было придать определённую форму, и прочным, иначе изделие не прослужит долго. Изучить технические характеристики металлов и выбрать подходящий для ковки материал можно в Марочнике Стали и Сплавов, где описаны их основные свойства.

Цветные металлы имеют улучшенные технические характеристики, но стоят они дороже, поэтому многие мастера отдают предпочтение более доступным чёрным металлам. Но при выборе материала нужно обращать внимание на содержание углерода, чтобы с заготовкой можно было работать.

Когда материал для ковки выбран, нужно подготовить оборудование. Для работы понадобится горн, если выбрана горячая ковка, наковальня, молотки, клещи и кувалда. Для холодной ковки нужна улитка, волна, и специальный станок.

Для работы понадобится горн, если выбрана горячая ковка, наковальня, молотки, клещи и кувалда. Для холодной ковки нужна улитка, волна, и специальный станок.

Входные двери с терморазрывом

Входные двери с терморазрывом – это инновационное решение для тех, кто ценит комфорт и …Как купить осветительное оборудование онлайн: подробное руководство

Покупка осветительного оборудования, например Elstead Lighting в Интернете может оказаться непосильной задачей, особенно для новичков. Имея так много доступных вариантов, может быть трудно определить, какие продукты стоят инвестиций. Однако при наличии необходимых знаний и рекомендаций покупка осветительного оборудования в Интернете может стать беспроблемным процессом.

Get Medieval: How to Build a Metal Forge

Ковка стали важна по нескольким причинам. Это одна из старейших существующих операций по формовке металлов. Кузнецы на протяжении всей истории ковали (и продолжают) сталь, чтобы создавать вещи, начиная от практичных и заканчивая красивыми и повсюду между ними. Промышленные процессы часто включают ковку не только из-за эффективности, с которой она формирует металл, но и из-за того, как она упрочняет деталь, выравнивая зерна в стали по линиям ее формы. Знаете ли вы, что вы можете использовать эту проверенную временем технику дома? Вот как я построил свою собственную пропановую кузницу.

Промышленные процессы часто включают ковку не только из-за эффективности, с которой она формирует металл, но и из-за того, как она упрочняет деталь, выравнивая зерна в стали по линиям ее формы. Знаете ли вы, что вы можете использовать эту проверенную временем технику дома? Вот как я построил свою собственную пропановую кузницу.

В моем старом магазине соседом был талантливый кузнец (ознакомьтесь с его работами: www.andyuprightmetalworks.com), который меня настолько заинтересовал, что я решил заняться ковкой самостоятельно. Я провел небольшое исследование в Интернете и наткнулся на несколько веб-сайтов, на которых люди документировали свои собственные сборки forge. Почти все они использовали конструкцию горелки под названием «Reil Burner», которая имеет явное преимущество «сделай сам», состоящее почти полностью из частей водопровода. Если у вас есть доступ к сверлильному станку или дрели и очень твердая рука, вы можете построить эту горелку.

Узнав, как легко это сделать, я загорелся идеей ковки дома. Мне нужно было три вещи, чтобы начать. Молот, наковальня и горн. Одна из вещей, которые я нахожу наиболее захватывающими в кузнецах, это то, что они традиционно изготавливают все остальные инструменты, начиная с этих трех простых предметов, и при этом учатся своему ремеслу. Молот и наковальню легко получить. Давайте посмотрим, как построить простую пропановую кузню.

Мне нужно было три вещи, чтобы начать. Молот, наковальня и горн. Одна из вещей, которые я нахожу наиболее захватывающими в кузнецах, это то, что они традиционно изготавливают все остальные инструменты, начиная с этих трех простых предметов, и при этом учатся своему ремеслу. Молот и наковальню легко получить. Давайте посмотрим, как построить простую пропановую кузню.

Для кузницы нам нужны две вещи: ящик для нагрева и горелка для нагрева.

Сначала посмотрим на горелку. На странице Рона Рейла очень много связанной с кузницами и другой информации, включая подробности о том, как и почему его пропановая горелка работает так хорошо. Если вы хотите перейти к делу, как я собираюсь сделать здесь, начните с этого набора планов для Reil Burner. Я также рекомендую прочитать хотя бы часть вспомогательной документации на сайте, например, эту страницу о EZ-Burner.

Я сделал свою горелку немного иначе, чем горелку Reil. Используя идею, которую я украл много лет назад с чьей-то страницы кузницы (не могу точно вспомнить, где именно, иначе я бы процитировал ее), я использовал сварочный наконечник MIG в качестве газовой струи пропана вместо сверла № 60. Теоретически это позволило бы мне отрегулировать топливно-воздушную смесь, заменив сварочные наконечники, хотя я этого никогда не делал. Я совершенно уверен, что любой метод будет работать одинаково хорошо. Я также установил свою газовую трубку 1/8″ через переходник, а не на его поверхность. Опять же, я не думаю, что это имеет какое-либо значение в работе моей горелки. Это просто казалось более чистым способом сборки горелки.

Теоретически это позволило бы мне отрегулировать топливно-воздушную смесь, заменив сварочные наконечники, хотя я этого никогда не делал. Я совершенно уверен, что любой метод будет работать одинаково хорошо. Я также установил свою газовую трубку 1/8″ через переходник, а не на его поверхность. Опять же, я не думаю, что это имеет какое-либо значение в работе моей горелки. Это просто казалось более чистым способом сборки горелки.

Для сборки этой горелки вам потребуется следующее:

- 8 дюймов, черная трубка 3/4 дюйма

- 1 переходник с 1/2 дюйма на 3/4 дюйма

- 3 дюйма, труба 1/8 дюйма ниппель (здесь я использовал латунь, потому что в конечном итоге я купил детали в Home Depot, и это было то, что у них было. Подойдет как латунь, так и сталь). 017 Шаровой кран 1/4″

- Наконечник для сварки MIG 0,040″ или 0,045″ (если вы решите использовать его в качестве газовой струи)

- 3″ из 1″ внутр. труба

- 5 3/4″ установочные винты #4 длиной.

- Если вы устанавливаете ниппель 1/8″, используемый на лицевой стороне переходника трубы, вам понадобятся только 3 из указанных выше установочных винтов. Вам также понадобятся два небольших U-образных кронштейна, подходящих для крепления трубного ниппеля 1/8″, и 4 крепежных винта подходящего размера для использования с этими кронштейнами.

Переходник трубы должен быть немного изменен, чтобы принять трубный ниппель 1/8″, через который будет проходить поток газа. Если вы решите следовать конструкции моей горелки, просверлите два отверстия диаметром 7/16″ по бокам переходника так, чтобы патрубок проходил через центр большого конца. Это расположение на фото. Вам также нужно будет просверлить и нарезать два отверстия для установочных винтов в задней части редуктора. Эти установочные винты удерживают трубный ниппель.

В качестве альтернативы можно использовать прижимные хомуты для крепления трубного ниппеля 1/8″. Для этого потребуется просверлить четыре отверстия и нарезать резьбу, чтобы зажимы можно было прикрутить болтами к задней части редуктора.

Сам патрубок 1/8″ также должен быть модифицирован. Эта труба обеспечивает подачу газа к горелке и содержит жиклер дозирования газа. В самой простой реализации этой конструкции достаточно отверстия размером проволоки № 60 в трубном ниппеле (действительно маленькие сверла имеют числовые размеры, называемые размерами проволоки. Вам, вероятно, придется заказать это сверло, если у вас его еще нет, если только у вас нет хорошего местного хозяйственного магазина). Я решил немного усложнить себе жизнь — возможно, зря — и просверлил и нарезал резьбу на этом трубном ниппеле, чтобы в него можно было вставить наконечник сварочной горелки MIG.

После того, как трубный переходник и трубный патрубок 1/8″ подготовлены, остальная часть горелки в основном скрепляется болтами.

Трубный ниппель 3/4 дюйма длиной 8 дюймов ввинчивается в сторону 3/4 дюйма переходника. Патрубок 1/8″ вставляется через отверстия или под хомуты на другом конце переходника. Если вы используете сварочный наконечник в качестве газовой струи, установите сварочный наконечник сейчас. Используя тефлоновую ленту или смазку для труб, наденьте заглушку на один из выступающих концов патрубка 1/8″, а на другой — трубопровод, необходимый для подключения к пропановой линии от вашего регулятора. В моем случае эта сантехника состояла из латунной втулки от 1/8″ NPT до 1/4″ NPT и шарового клапана 1/4″ NPT. Оттуда 1/4-дюймовый пропановый шланг соединяется с регулятором, установленным на баллоне с пропаном.

Используя тефлоновую ленту или смазку для труб, наденьте заглушку на один из выступающих концов патрубка 1/8″, а на другой — трубопровод, необходимый для подключения к пропановой линии от вашего регулятора. В моем случае эта сантехника состояла из латунной втулки от 1/8″ NPT до 1/4″ NPT и шарового клапана 1/4″ NPT. Оттуда 1/4-дюймовый пропановый шланг соединяется с регулятором, установленным на баллоне с пропаном.

Последняя деталь горелки — конус. Это требует некоторой ковки. Вы можете импровизировать с кислородно-ацетиленовой горелкой и наконечником из бутона розы, использовать чужую горн или подождать, пока ваша не будет настроена, чтобы сделать этот последний кусок. Когда вы сделаете это, следуя планам горелки Reil, расширьте один конец, чтобы он был примерно на 1/8″ больше по всему периметру. После того, как конус остынет, вам понадобится способ прикрепить его к рабочему концу горелки. Сверление и нарезание резьбы тремя установочными винтами на 120 градусов друг от друга сработало хорошо. На странице EZ-Burner Рона Рейла приведены инструкции по размещению этого конуса на горелке, чтобы получить правильно настроенное пламя.

На странице EZ-Burner Рона Рейла приведены инструкции по размещению этого конуса на горелке, чтобы получить правильно настроенное пламя.

На данный момент у вас есть рабочая базовая горелка. Есть много улучшений, которые можно было бы сделать (схема холостого хода, которую некоторые люди используют, была бы большим улучшением), но у вас есть по крайней мере достаточно горелки, чтобы начать ковку. Итак, теперь давайте построим коробку.

При покупке пропанового регулятора и фитингов обязательно приобретите соединение с баллоном, похожее на то, которое прикреплено к регулятору на рисунке. Соединение нового типа, изображенное рядом с регулятором, имеет встроенную функцию безопасности, которая перекрывает поток пропана, если он считает, что у вас большая утечка газа. Это хорошо для гриля-барбекю, но, к сожалению для нас, эта горелка во многом напоминает массивную утечку газа. Соединение старого типа не будет беспокоить вас этой функцией «безопасности».

Кузница сама по себе представляет собой ящик из огнеупорного материала и стали, необходимой для его содержания и поддержки. В своей кузнице я использовал огнеупорный кирпич, купленный у друга, занимающегося поставками керамики и ремонтом печей. Если такого бизнеса рядом с вами нет, вы можете заказать различные огнеупорные материалы.

В своей кузнице я использовал огнеупорный кирпич, купленный у друга, занимающегося поставками керамики и ремонтом печей. Если такого бизнеса рядом с вами нет, вы можете заказать различные огнеупорные материалы.

Как вы можете видеть на картинках, я построил очень простую и маленькую кузницу. Я не был уверен, сколько ковки я на самом деле планировал сделать, и я не хотел перебарщивать. Этого размера было достаточно для всего, что я делал, хотя временами была бы удобна кузница большего размера. Если бы я сделал это снова, я бы построил горн, который был бы длиннее, с двумя горелками для равномерного нагрева, а также шире. Ширина этой кузницы была продиктована длиной моего кирпича. Более широкая конструкция потребует либо другого огнеупорного материала, либо арочного расположения кирпичей, чтобы перекрыть расстояние. Кроме того, хотя я оставлял заднюю часть своей кузницы открытой для размещения более длинных заготовок, я закрывал все, кроме окна, в задней части большой кузницы. Я, вероятно, также сделал бы дверь для передней части. Эта кузница теряет много тепла через переднюю и заднюю часть. Я частично решаю эту проблему, складывая дополнительные огнеупорные кирпичи перед и за кузницей, когда я работаю.

Эта кузница теряет много тепла через переднюю и заднюю часть. Я частично решаю эту проблему, складывая дополнительные огнеупорные кирпичи перед и за кузницей, когда я работаю.

С огнеупорным кирпичом легко работать, его очень легко резать и сверлить. С ним сложно работать, потому что он хрупкий. Купите немного больше материала, чем на самом деле требуется для вашего проекта кузницы, при условии, что вы уничтожите часть его.

Чтобы построить кузницу, придумайте проект, соответствующий вашим ожиданиям. Спланируйте размещение выбранного вами огнеупорного материала. Затем спроектируйте внешнюю опору из стали, которая будет удерживать этот огнеупорный материал на месте после сборки. Внутри ваша компоновка огнеупорного материала должна поддерживать сама себя. Как вы можете видеть в моем дизайне, я использовал очень простое расположение кирпичей, которое удерживается минимальной угловой рамой. Ваш дизайн будет зависеть от размера и формы, которые вы выбрали для своей кузницы.

Наконец, вам нужно соединить свою горелку или горелки с построенной вами кузницей. Выберите центральное место для горелок и определите, как они будут крепиться к раме горна. В моей конструкции кусок плоского стержня, изогнутый в форме буквы U, прижимает черную трубу горелки диаметром 3/4 дюйма к раме кузницы. (Есть U-образные хомуты для черных труб, таких как эта труба 3/4″, но у меня не было их под рукой, когда я строил горн.)

Выберите центральное место для горелок и определите, как они будут крепиться к раме горна. В моей конструкции кусок плоского стержня, изогнутый в форме буквы U, прижимает черную трубу горелки диаметром 3/4 дюйма к раме кузницы. (Есть U-образные хомуты для черных труб, таких как эта труба 3/4″, но у меня не было их под рукой, когда я строил горн.)

Необходимо вырезать отверстие там, где конец горелки проходит через огнеупорный материал. Огнеупорный кирпич настолько мягкий, что я смог легко сделать это отверстие вручную с помощью кольцевой пилы.

Когда все собрано, вы готовы разжечь горн и приступить к ковке. Если вы обнаружите, что это привлекает ваше внимание, вы можете узнать больше об искусстве во многих местах. Одно хорошее место для начала — Anvil Fire, а другое — ABANA.

Мы хотели бы увидеть вашу кузницу и вещи, которые вы выковали. Добавьте изображения в пул PopSci на Flickr.

A Примечание о безопасности:

Обратите внимание на безопасность. Кузница ГОРЯЧАЯ. Металл, выходящий из кузницы, будет ГОРЯЧИМ. Имейте в виду, что, хотя мы показали, что вам нужно построить кузницу здесь, не было предоставлено никакой информации о том, как создавать кузницу. Вы должны провести исследование и изучить эти методы, прежде чем прыгать. Имейте в виду, что эта кузница сжигает пропан и производит отработанные газы, включая окись углерода. Используйте кузницу только на открытом воздухе или в хорошо проветриваемом помещении. Используйте здравый смысл и всегда надевайте защитные очки.

Кузница ГОРЯЧАЯ. Металл, выходящий из кузницы, будет ГОРЯЧИМ. Имейте в виду, что, хотя мы показали, что вам нужно построить кузницу здесь, не было предоставлено никакой информации о том, как создавать кузницу. Вы должны провести исследование и изучить эти методы, прежде чем прыгать. Имейте в виду, что эта кузница сжигает пропан и производит отработанные газы, включая окись углерода. Используйте кузницу только на открытом воздухе или в хорошо проветриваемом помещении. Используйте здравый смысл и всегда надевайте защитные очки.

Как сделать простую кузницу

Базовая комплектация: старый ржавый тормозной барабан, несколько кусков трубы и фен. Это действительно все, что вам нужно, и вы можете поставить все это на шлакоблоки. В случае с этой кузницей мы использовали деку от старой сломанной газонокосилки. Дека — это часть, защищающая вращающееся лезвие газонокосилки. Мы просто перевернули его, и он образует красивую яму для древесного угля.

На следующей картинке показана наша кузница.

Вот основная концепция работы кузнечного горна.

С такой кузницей можно много импровизировать. Когда вы посмотрите видео, вы увидите, что это всего лишь трубка и тормозной барабан. Вам даже не нужна оболочка, которая представляет собой деку газонокосилки. Это просто делает обращение с огнем, углем и инструментами намного проще. Вы можете просто сделать базовую установку, а затем поставить ее на несколько шлакоблоков или кирпичей, после чего вы готовы заняться ковкой!

На этой фотографии показан крупный план под кузницей. Это довольно прямолинейно. Барабанный тормоз находится сверху, а люк — снизу. Этот люк остается закрытым, пока горн работает, и вы открываете его, чтобы вычистить всю упавшую сажу и уголь.

Самое сложное тут соединить трубки между собой и подключить трубку к барабанному тормозу. Вы можете сделать все это с помощью сварки, или вы можете использовать водопроводные трубы и соединить все это вместе.

Только убедитесь, что вы не используете оцинкованные трубы. Он может выделять токсичный дым (свинец).

Прикрепление фена к трубке: неважно, как вы это сделаете. Пока фен находится на разумном расстоянии от фактического котелка кузницы. Я использовал резиновые шланги и хомуты. Можно просто использовать клейкую ленту. Если фен находится очень близко к котелку, вы можете рассмотреть возможность отключения нагревательных змеевиков внутри фена.

Люк: тоже не имеет большого значения, но вам определенно нужен люк. У него должен быть какой-то способ закрыть его во время ковки, а затем легко открыть, чтобы вы могли вычистить весь мусор и уголь.

У него должен быть какой-то способ закрыть его во время ковки, а затем легко открыть, чтобы вы могли вычистить весь мусор и уголь.

Вот беглый взгляд на котел сверху. Выглядит великолепно, и вы должны поставить какой-нибудь экран над отверстием, чтобы уголь или древесный уголь не провалились. если вы используете экран, вам придется часто заменять его, потому что жар огня сделает его хрупким, он сломается и расплавится.

Это отличный способ соединения трубок с барабанным тормозом. Это трубный фланец с резьбой. Вы ввинчиваете в него вертикальную трубу, а затем прикручиваете к барабанному тормозу. При необходимости просверлите отверстия, чтобы они совпали. Только убедитесь, что ничего не оцинковано.

Решетка

Она отлично подходит для того, чтобы поставить на костер, а не на экран.

\Так вот как сделать свою собственную кузницу. Это действительно не так сложно сделать, и вы можете сделать это за пару часов, и как только у вас будет немного угля или древесного угля, вы будете готовы заняться кузнечным делом прямо у себя на заднем дворе!

Вот видео, в котором показано все об этой кузнице и о том, как она делается.

Посетитель Интернета построил себе кузницу на заднем дворе. Вы можете посмотреть его фотографии и его самодельную наковальню здесь. Кузница JR и Наковальня

Кузница JR и Наковальня

РЕСУРСЫ

Кузнец на заднем дворе: традиционные методы для современного кузнеца

Кузнец на заднем дворе показывает вам, как — при наличии некоторого терпения и практических знаний о металлах, основных инструментах и технике — кузнечное дело может быть простым в освоении и полезным хобби. С помощью инструкций и иллюстраций читатели научатся делать простые инструменты и полезные предметы, такие как гвозди, петли и ручки, а также интересное сочетание искусных изделий, таких как открывалки для писем, дверные молотки и растительные украшения.

Подробные пошаговые полноцветные упражнения обучают всем универсальным навыкам и приемам ковки железа; это как иметь рядом с собой мастера-кузнеца

Предоставляет читателю представление о свойствах и характеристиках ковки горячего металла, делая ремесло доступным для тех, у кого нет предыдущего опыта

Более 20 красивых и функциональных проектов, организованных по уровням сложности, позволяют новым кузнецам прогрессировать в своем собственном темпе и совершенствовать навыки, которым они научились в предыдущих главах.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине. Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец. Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.