виды и особенности сборки торсиона Роман Волков, блог Малоэтажная Страна

Я всегда мечтал, чтобы на загородном участке был витиеватый забор вместе с такими же воротами и калиткой. Кроме того, мне еще хотелось преобразить дом с помощью оригинального кованого экстерьерного декора, а в саду установить красивую мебель с металлическими узорами. Чтобы воплотить задуманное в реальность, решил собрать станок для холодной ковки своими руками. Расскажу вам о распространенных видах таких приспособлений, какой из них я сделал самостоятельно. Читайте мой пост и узнаете об особенностях его изготовления.

Вариант устройства для холодной ковки

Разновидности станков для ковки холодного металла

Из горячего металла профессиональные кузнецы делают штучные изделия. Более легким процессом является изготовление художественных элементов из не разогретых труб, полос, прутков и другого металлопроката. Когда выполняется холодная ковка своими руками, станки для начинающих облегчают физический труд. К такому оборудованию относятся следующие распространенные устройства:

К такому оборудованию относятся следующие распространенные устройства:

- Гнутик.

Это оборудование является гибочным станком. На нем можно изогнуть металлопрокат под нужным углом. Еще имеется возможность задать радиус и получить художественные элементы в виде волны.

- Штамповочное приспособление.

Данное оборудование позволяет делать хомуты в декоративном исполнении. Еще с его помощью создают волну с маленьким шагом и фасонные элементы, которые предназначены для размещения на концах конструкций.

Вариант приспособления для штамповки холодным способом

- Улитка.

Такое оборудование представляет собой кондуктор для холодной ковки своими руками. Приспособление позволяет закрутить заготовку из металла в завиток или спираль.

- Торсион.

Это оборудование предназначено, чтобы скручивать металл в продольном направлении.

Для полноценного изготовления металлических конструкций с художественными элементами в домашней мастерской нужно иметь все перечисленные станки. Я решил начать оснащать свое частное рабочее место с создания торсионного гибочного устройства.

Собственноручное изготовление торсиона

Если обладаешь навыками использования электрического и ручного инструмента, умеешь сваривать металлические детали и понимаешь принцип работы изготавливаемого оборудования для скручивания металлопроката способом холодной ковки, тогда его несложно сделать своими руками. Тем более самостоятельная сборка такого приспособления позволяет в полной мере реализовать свои творческие идеи. Кроме того, изготовленную самоделку всегда можно будет усовершенствовать.

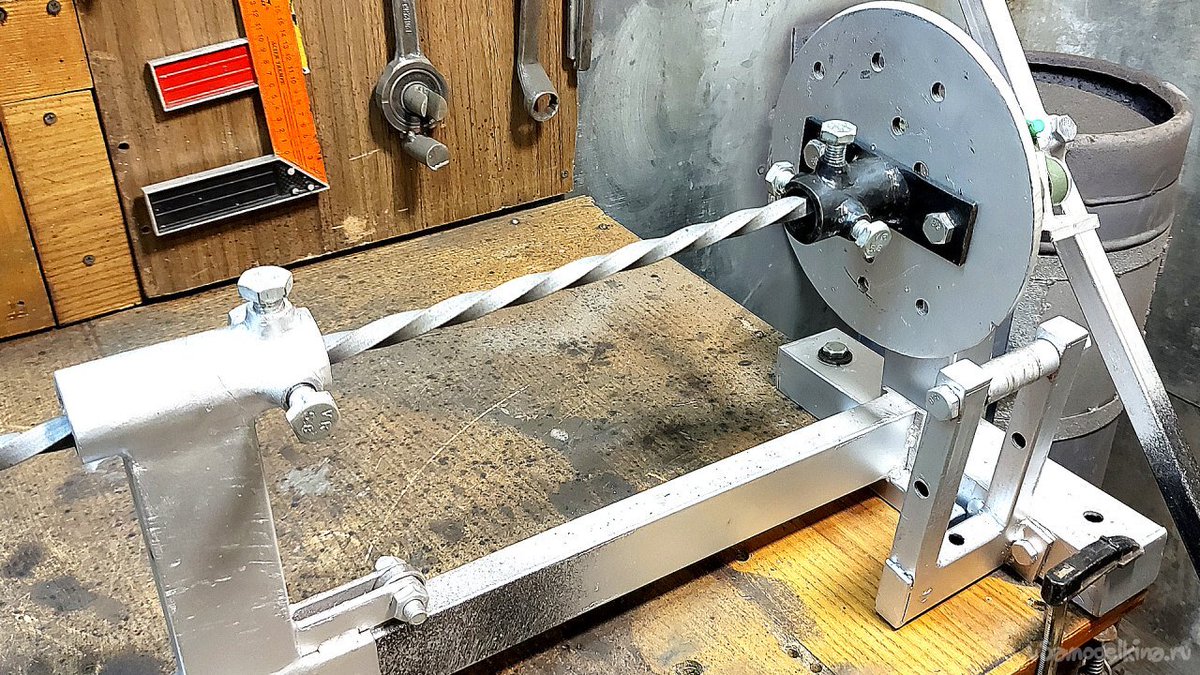

Самодельное торсионное приспособление

Подготовительный этап

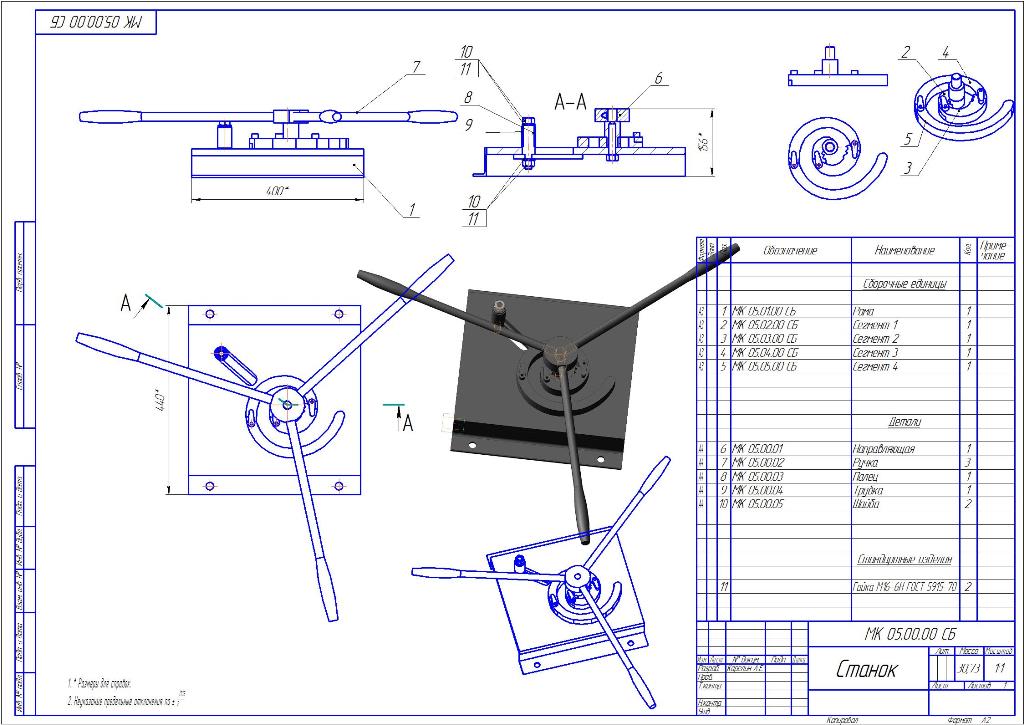

Главным условием правильного и быстрого изготовления приспособления для холодной ковки своими руками – чертежи, которые должны быть грамотно разработаны.

- чертеж основы создаваемого приспособления;

- схема сборки изготавливаемого оборудования;

- графическое изображение отдельных узлов собираемого изделия.

Во время разработки станка тщательно продумывал, как будут двигаться его подвижные элементы.

Изготавливал кузнечное оборудование холодной ковки своими руками после подготовки следующих материалов, а также инструментов:

- трубы с толстыми стенками и прямоугольным сечением;

- сварочного аппарата;

- измерительного и разметочного инструмента;

- листа толстой стали;

- угошлифовальной машинки для резки металла;

- крепежного инструмента.

Различный крепежный инструмент

Шлифовальный электроинструмент подготовил также для зачистки сварных швов и концов нарезанных деталей.

Особенности сборка торсионного станка-самоделки

Некоторая часть домашних умельцев предпочитает не делать торсион для холодной ковки своими руками, так как умудряется скручивать заготовки из металла с помощью своей физической силы. Они надежно зажимают один конец прутка. Для этого применяют тиски. Потом начинают вращать второй его конец при помощи обычного ворота.

Они надежно зажимают один конец прутка. Для этого применяют тиски. Потом начинают вращать второй его конец при помощи обычного ворота.

Применяя такой метод, металлическая заготовка как скручивается, так и выгибается. В частности ее зафиксированный конец особенно сильно изгибается. Из-за этого мною было принято решение сделать станок-самоделку, чтобы заготовка не выгибалась во время скручивания.

Скрученный квадрат в торсионе

В создаваемом приспособлении предусмотрел направляющую. Ее сделал в виде желоба небольшой ширины. Для создания направляющей использовал трубу, у которой срезал верхнюю часть в продольном направлении. В результате получилась металлическая деталь с сечением в виде буквы U.

При ее изготовлении особое внимание уделил протяженности желоба, так как закручиваемая заготовка всегда будет уменьшаться. По этой причине предусмотрел, чтобы направляющая была короче деформируемого металла. Еще особое внимание уделил ширине желоба. Ведь заготовка во время скручивания станет расширяться. Из-за этого предусмотрел, чтобы ширина желоба была примерно на 50 % больше ширины изготавливаемого элемента определенной конструкции.

Из-за этого предусмотрел, чтобы ширина желоба была примерно на 50 % больше ширины изготавливаемого элемента определенной конструкции.

Многие физически сильные люди скажут, что лучше скручивать, например, металлические прутья без использования специально изготовленного приспособления. Однако даже у них такая работа займет приличное количество времени. Поэтому лучше выполнить изготовление самодельного станка для холодной ковки своими руками, чертежи и размеры которого разрабатываются и просчитываются заранее.

Чертеж приспособления для продольного скручивания

Самостоятельно можно сделать простой или универсальный торсионный станок-самоделку. Первый вариант представляет собой усовершенствованные тиски, а второй – позволит дополнительно делать методом холодной ковки довольно популярные элементы, к которым относится корзина и фонарь.

Когда металл будет деформироваться, мне придется прикладывать достаточно большое физическое усилие, потому что изначально разрабатывался станок с ручным приводом. При этом на опору самодельного приспособления станет действовать существенная нагрузка. По этой причине мне пришлось продумать изготовление очень прочного основания создаваемого оборудования.

При этом на опору самодельного приспособления станет действовать существенная нагрузка. По этой причине мне пришлось продумать изготовление очень прочного основания создаваемого оборудования.

Основу будущего станка сделал из двух швеллеров. Их я сварил друг с другом. Вместо швеллеров можно было бы использовать двутавр или пруты с квадратным сечением. Чтобы сделать устойчивое основание, использовал куски швеллера. Из них были изготовлены лапки. Данные детали я приварил к основе приспособления.

Затем приступил к изготовлению других частей, без которых не получилось бы сделать полноценный инструмент для холодной ковки своими руками. К ним относится шпиндель и сзади расположенная бабка.

Торсионное устройство с задней бабкой

Каждую из этих частей создаваемого оборудования оснастил патроном. Ведь они нужны, чтобы можно было размещать металлические заготовки. При этом предусмотрел высокопрочные винтовые зажимы, которые гарантированно позволят осуществлять надежное крепление.

Заднюю бабку сконструировал таким образом, чтобы она скользила по направляющей. Такое решение было принято из-за уменьшения длины скручиваемых заготовок. Для изготовления бабки использовал тиски. Чтобы их фиксировать на основе, в конструкции создаваемого приспособления предусмотрел наличие болтов М16. Для данных метизов просверлил отверстия. Они были сделаны во втулке, которую разместил на одной оси с узловой зажимной частью.

Когда изготавливал шпиндель, то его оснастил поворотной ручкой. В ее конструкции предусмотрел 4 рычага. Они необходимы, чтобы удобно вращать подвижную часть данного узла. При этом все рычаги из металлических прутков сделал длиной по 630 мм. Такой их размер позволил легче скручивать заготовки. Кроме того, на всех рычагах сделал накладки из резины. Благодаря им руки не скользят по металлическим пруткам во время вращения подвижного элемента шпинделя.

Торсион с 4-х рычажной ручкой

Если собираются в универсальном исполнении самодельные станки для холодной ковки металла своими руками, чертежи которых всегда подготавливают заранее, обязательно предусматривается особая конструкция подвижного узла.

Из-за двойной комплектации такого узла приходится делать подвижную бабку с винтом, который позволит ее стопорить.

Когда требуется сделать деталь какой-либо конструкции, которая будет скручена только частично, то есть не по всей своей длине, тогда в станочном изделии предусматривают ограничительные элементы. При их выполнении используют принцип изготовления сзади расположенной бабки. Другими словами, они должны не только скользить, но и иметь винтовые зажимы.

Частично разобранный торсион с винтовыми зажимами

Установка электрического привода на торсион

Как-то был в гостях у товарища, который тоже увлекается созданием станков-самоделок. Именно у него подсмотрел принцип устройства торсионного приспособления для скручивания металлических заготовок способом холодной ковки. Кроме того, мне понравилось, что его оборудование было оснащено электрическим приводом.

Именно у него подсмотрел принцип устройства торсионного приспособления для скручивания металлических заготовок способом холодной ковки. Кроме того, мне понравилось, что его оборудование было оснащено электрическим приводом.

Установка электромотора на торсион позволяет увеличить продуктивность изготовления закрученных заготовок. Такой вариант исполнения способствует повышению скорости работы. Благодаря электрическому приводу удается закрутить в винтовую волну большее количество прутьев, чем ручным способом. Кроме того, после установки электродвигателя я перестал сильно уставать.

В видеоролике рассказывается про виды и применение станочного оборудования для ковки холодного металла:

Закручивать металл ручным способом достаточно сложно. Помимо этого, не всегда получается сделать одинаковые заготовки, так как вращение выполняется неравномерно. Именно для повышения качества изготовления закручиваемых металлических элементов для определенных конструкций я решил усовершенствовать ручной торсион, оснастив его электромотором.

В результате у меня получился производительный торсионный электрический станок для холодной ковки своими руками. Усовершенствование первоначального варианта выполнял при использовании:

- пары дифференциала в зубчатом исполнении;

- полуоси от легкового авто, которая монтируется на главном мосту;

- защитного кожуха.

Эти детали позволили сделать надежный привод электрического типа для торсиона. У установленного движка мощность составила 3000 Вт, а частота вращения – 900 об/мин.

С одним из простых вариантов торсиона с ручным приводом для скручивания металлопроката поможет познакомиться данный видеоролик:

Коротко о главном

Домашние умельцы для своих мастерских обычно изготавливают гнутики, штамповочные приспособления, улитки и торсионы, которые позволяют выполнять ковку холодного металла. Я решил для начала собрать торсионное устройство, чтобы скручивать проволоку, квадрат, шестигранник и т. д.

д.

Перед изготовлением приспособы разработал чертежи, сборочные схемы, приготовил материалы, инструменты. Затем сделал направляющий элемент с желобом. Потом подготовил прочную основу из швеллеров. Далее, изготовил шпиндель, сзади расположенную бабку и патроны для них. В завершение собрал устройство, установил поворотную ручку и электропривод.

Напишите в комментариях, как думаете – станки для ковки холодным способом лучше делать самостоятельно или покупать в готовом виде?

Станок для холодной ковки своими руками. Станки для холодной ковки самодельные

Холодная ковка — это обработка металла без его доведения до высоких температур. В отличие от горячей, холодная не предусматривает установки горна, именно поэтому такой метод и пользуется широкой популярностью у домашних умельцев. Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Немного общих сведений

Прежде всего хотелось бы сказать о том, что сфера применения деталей, полученных путем холодной ковки, весьма обширна. Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, вам не понадобится обустраивать горн. Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Но тут есть и свои недостатки, которые заключаются в том, что работать приходится с заготовками-полуфабрикатами. Следовательно, если вы ошибетесь, то уже не будет возможности исправить ошибку. Безусловно, это касается далеко не всех работ, но в большинстве случаев заготовку можно выбросить на металлолом. Помимо этого, кованые изделия нередко ломаются, что тоже не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Холодная ковка своими руками: станки «улитка» и их особенности

С помощью данных станков, а их модификаций существует большое количество, можно изготовить кольца, спирали, волны и другие металлические «завитушки». Конструкция оборудования достаточно проста и процесс изготовления подразумевает всего несколько простых этапов.

Для начала нам потребуется бумага-миллиметровка, которая нужна для нанесения точных размеров. На бумаге надо нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя данное требование может и не соблюдаться, особенно если вы не планируете изготавливать симметричные детали.

На бумаге надо нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя данное требование может и не соблюдаться, особенно если вы не планируете изготавливать симметричные детали.

Прежде чем приступать к сборке, необходимо продумать, с заготовками какого диаметра будет выполняться работа. При любых обстоятельствах должно соблюдаться следующее требование: «шаг» должен быть больше диаметра обрабатываемого прутка. В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

Рабочая поверхность, форма и дополнительные элементы

В качестве рабочей поверхности можно взять листовой металл. Его толщина должна быть не менее 4 мм. Что же касается линейных размеров, этот параметр зависит от того, насколько габаритными будут заготовки.

Для формы желательно взять полосовой металл, примерно 3 мм толщиной. Так вы сможете без особых проблем работать с ручным инструментом. К примеру, сгибание в спираль можно выполнить с помощью плоскогубцев, но обязательно по шаблону.

Так вы сможете без особых проблем работать с ручным инструментом. К примеру, сгибание в спираль можно выполнить с помощью плоскогубцев, но обязательно по шаблону.

Для большего удобства выполнения работ необходимо один конец заготовки фиксировать. Для этих целей подойдет обычный обрезок прутка, который по ширине будет такой же, как и полоса. Кроме того, изготовленный станок для холодной ковки своими руками должен быть закреплен на верстаке. Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Сборка «улитки»

Типа «улитка» собираются довольно просто. Как было отмечено выше, есть целая масса модификаций. Кто-то делает станок монолитным, другие же предпочитают разборную конструкцию. Если воспользоваться первым вариантом, то готовую «улитку» просто-напросто приваривают к рабочей площадке. Основное требование в этом случае — обеспечить надежное крепление конца обрабатываемой детали. Разборная конструкция предусматривает наличие посадочных отверстий в рабочей площадке. При необходимости это позволит снять станок, скажем, на ремонт, а затем поставить его обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, помимо «улитки», можно сделать и другие, давайте более подробно рассмотрим и их.

Разборная конструкция предусматривает наличие посадочных отверстий в рабочей площадке. При необходимости это позволит снять станок, скажем, на ремонт, а затем поставить его обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, помимо «улитки», можно сделать и другие, давайте более подробно рассмотрим и их.

«Гнутик» и «фонарик»

«Гнутик» — это станок, который для холодной ковки, без всякого сомнения, является базовым. Стоит заметить, что станки для холодной ковки самодельные такого типа изготовить довольно сложно, но возможно. Как и в предыдущем случае, понадобится сначала сделать чертеж или воспользоваться уже готовым. Только после этого приступают к сборке. Из названия можно понять, что данное приспособление используется для изгибания металлических изделий под определенным углом. В результате мы получаем дуговые элементы необходимого радиуса. Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо подбирать в зависимости от диаметра заготовки.

Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо подбирать в зависимости от диаметра заготовки.

Такое самодельное оборудование для холодной ковки, как «фонарик», встречается крайне редко. Обусловлено это тем, что данный станок используется для изготовления декоративных фонарей. Тут очень важна точность, которой добиться в домашних условиях очень сложно. Да и зачастую «фонарик» не включают в базовое оборудование для холодной ковки.

«Волна» и «твистер»

Как вы видите, изготовить самодельное оборудование для холодной ковки не так и сложно, тем не менее для этого придется приложить некоторые усилия. Например, станок «волна» представляет собой элементарную конструкцию, состоящую из неподвижного упора и пары роликов. Причем один ролик необходимо устанавливать в неподвижном состоянии. Второй же оснащается рычагом и является подвижным. С его помощью и осуществляется изгиб заготовки, которая закрепляется с помощью неподвижного упора.

«Твистер» — приспособление, состоящее из подвижного продольного зажима, который может вращаться вокруг собственной оси. На одной площадке монтируется второй зажим, но уже неподвижный. В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Достигается это с помощью специального винта, установленного на подвижном зажиме. Вторая часть заготовки устанавливается в неподвижный. При этом важно разместить оба упора на одной оси.

Несколько деталей

Вот мы уже и разобрались, как сделать самодельный станок для холодной ковки. Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение — установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение — установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Заключение

Теперь вы знаете, в чем заключается холодная ковка. как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

Главное, это приступить к сборке, а дальше будет несколько проще.

Объяснение ковки методом штамповки — инструмент Warwood

Если вы проводили много времени с ручными инструментами или в хозяйственных магазинах, вы почти наверняка видели слова «штамповка» на гаечном ключе или другом инструменте. И если вы похожи на большинство из нас, вы, вероятно, просто предположили, что штамповка — это какой-то производственный процесс, который был лучше, чем альтернативы, а затем не думали об этом больше.

Вы были правы в том, что штамповка — это метод изготовления металлических инструментов, который в целом превосходит альтернативные методы — литье и механическую обработку, — но это еще не все. Здесь, в Warwood Tool, мы занимаемся ковкой промышленных инструментов, таких как кувалды, тесла, кирки, ломы и кувалды, уже более века, и за это время мы превратили этот процесс в нечто, граничащее с художественная форма. Вот как это работает.

Горячая, горячая и холодная ковка

Ковка методом штамповки — это особый вид ковки, который просто означает формование металла с применением силы, в отличие от формования его путем резки или плавления и заливки в форму. Усилие может быть приложено с помощью ручного молотка, механического молотка или пресса.

Усилие может быть приложено с помощью ручного молотка, механического молотка или пресса.

Ковка без нагрева заготовки называется «холодной ковкой». Ковка после нагрева металла выше температуры его рекристаллизации называется горячей ковкой. Ковка после нагрева металла до температуры ниже температуры его рекристаллизации называется, как вы уже догадались, «теплой ковкой». (Температура рекристаллизации металла — это температура, при которой деформированные зерна его кристаллической структуры замещаются новым набором зерен, и обычно составляет от трети до половины температуры плавления.)

Процесс, о котором вы, вероятно, думаете, когда слышите слово «ковка» — забивание раскаленного металла на наковальне, — это горячая ковка, и он практикуется уже тысячи лет. По сути, это включает в себя нагревание металла в печи, чтобы сделать его более пластичным, а затем придание ему формы с применением силы, которая первоначально применялась с помощью ручного молотка.

Modern Refinement

Ковка методом штамповки — это просто современное усовершенствование тысячелетнего процесса забивания горячего куска металла на наковальне в желаемую форму. Однако вместо того, чтобы размахивать молотом вручную, при ковке методом ковки используются «молоты» — машины, которые многократно поднимают тяжелый груз, известный как «таран», а затем буквально бросают его на заготовку, используя силу тяжести.

Однако вместо того, чтобы размахивать молотом вручную, при ковке методом ковки используются «молоты» — машины, которые многократно поднимают тяжелый груз, известный как «таран», а затем буквально бросают его на заготовку, используя силу тяжести.

Кроме того, в современной штамповке обычно используются детали, называемые штампами, для получения более сложных форм, чем это возможно путем простого удара плоской поверхностью, такой как головка молотка, по другой плоской поверхности, такой как верхняя часть традиционной наковальни. Штамп — это, по сути, пресс-форма желаемой формы. Когда нагретый металл забивается в матрицу, он принимает форму матрицы.

В Warwood мы используем так называемый процесс с закрытой матрицей, при котором нижняя матрица прикрепляется к наковальне, а верхняя — к нижней части поршня. Когда плунжер падает, горячий металл «зажимается» между верхней и нижней матрицами, образуя обе стороны инструмента.

Исторические отбойные молотки

Компания Warwood Tool эксплуатирует и обслуживает три исторических отбойных молотка, изготовленных в начале 20 века. Специальный тип отбойного молотка, известный как «досочный молоток». В этих отбойных молотках используется доска из твердой древесины, прикрепленная к верхней части поршня. Ролики по обеим сторонам доски захватывают ее и поднимают вверх. Затем ролики убираются, позволяя доске и поршню упасть. Наши отбойные молотки рассчитаны на 1000, 2000 и 3000 фунтов соответственно. Они управляются нажатием на ножной переключатель и производят 60 ударов в минуту.

Специальный тип отбойного молотка, известный как «досочный молоток». В этих отбойных молотках используется доска из твердой древесины, прикрепленная к верхней части поршня. Ролики по обеим сторонам доски захватывают ее и поднимают вверх. Затем ролики убираются, позволяя доске и поршню упасть. Наши отбойные молотки рассчитаны на 1000, 2000 и 3000 фунтов соответственно. Они управляются нажатием на ножной переключатель и производят 60 ударов в минуту.

Warwood также использует три наклонных молота Bradley, которые используются в основном для свободной штамповки конических концов стержней и других инструментов. По сути, массивные версии кузнечного молота с механическим приводом, молоты Брэдли приводятся в действие электродвигателями.

Несколько типов кузнечных прессов также используются для «осадки» стали (создания выпуклости или выпуклости на конце заготовки), уменьшения диаметра заготовки, обрезки отходов от деталей, пробивки проушин для ручек и проштамповать информацию на инструментах.

Активное коммерческое использование этих исторических отбойных молотков и отбойных молотков крайне редко, а техническое обслуживание требует любви. Мастерам Warwood иногда приходится изготавливать детали в механическом цехе на месте, и найти кленовые доски нужного размера и качества для молотков для досок является проблемой. В механическом цехе также изготавливаются и ремонтируются штампы.

Блокировка, черновая и чистовая обработка

Warwood обычно штампует инструменты в три «прохода», используя штампы, форма которых постепенно приближается к готовой детали. Первый проход с использованием штампа, называемого «блокировщиком», формирует сталь в общую форму детали, чтобы она правильно заполнила отпечаток в следующем штампе, «более грубом», который производит слегка увеличенную версию конечной детали. часть. Последняя матрица, «финишная», доводит деталь до правильных допусков.

Старое и новое

Сегодня большая часть кузнечных операций автоматизирована. Вместо человека-ремесленника молотком и заготовкой управляет компьютер или робот. Однако в Warwood мы куем инструменты так же, как уже более 100 лет. Квалифицированные мастера управляют молотками с помощью ножных переключателей, вручную манипулируя заготовкой. При одном ударе в секунду (или больше для наклонных молотков) операторы должны мгновенно принимать решения о том, когда и как поворачивать и перемещать заготовку, основываясь на своем опыте. Мы считаем, что результат превосходит все, что может быть достигнуто с помощью компьютера, и мы очень гордимся тем, что возводим процесс ковки в нечто, граничащее с формой искусства.

Вместо человека-ремесленника молотком и заготовкой управляет компьютер или робот. Однако в Warwood мы куем инструменты так же, как уже более 100 лет. Квалифицированные мастера управляют молотками с помощью ножных переключателей, вручную манипулируя заготовкой. При одном ударе в секунду (или больше для наклонных молотков) операторы должны мгновенно принимать решения о том, когда и как поворачивать и перемещать заготовку, основываясь на своем опыте. Мы считаем, что результат превосходит все, что может быть достигнуто с помощью компьютера, и мы очень гордимся тем, что возводим процесс ковки в нечто, граничащее с формой искусства.

Ковка по сравнению с литьем и механической обработкой

Двумя наиболее распространенными методами формовки металла являются литье и механическая обработка. Литье — это процесс заливки расплавленного металла в форму или отливку нужной формы с последующим охлаждением. Механическая обработка — это процесс удаления металла с помощью режущих инструментов для придания желаемой формы почти так же, как скульптор удаляет материал из деревянного блока для создания скульптуры.

Оба процесса имеют свои преимущества. Литье экономически выгодно для крупносерийного производства. Механическая обработка не так рентабельна в больших масштабах, но делает возможным изготовление единичных изделий по индивидуальному заказу, поскольку не нужно изготавливать пресс-формы или штампы. Современная компьютеризированная обработка также обеспечивает высокую точность.

Но ни один из процессов не укрепляет металл так, как это делает ковка. Ковка изменяет зернистую структуру металла, делая структуру более однородной, устраняет мелкие внутренние пустоты в металле, разрушает включения других металлов в стали. В результате получается более прочный и долговечный инструмент. Фактически, кованый инструмент обычно примерно на 30% прочнее некованого материала, из которого он был сделан.

Литье подходит для некоторых видов инструментов и помогает поддерживать низкие цены. Но для инструментов, которые постоянно подвергаются экстремальным нагрузкам — кувалды, молотки, монтировки, кувалды, тесла, топоры, долота и клинья — ковка намного лучше.

1 / из 4

РЕГИСТРАЦИЯ ПО ЭЛЕКТРОННОЙ ПОЧТЕ

Процесс ковки | Узнайте о процессе Power Forge от надежного производителя Forge

Ковка — это производственный процесс, в результате которого металлу придается форма с использованием расчетной силы. Ковка выполняется с помощью силового молота или штампа в процессе формовки для получения предполагаемого дизайна кованого металлического предмета. Ковка также имеет несколько классификаций, определяемых в зависимости от температуры, при которой выполняется процесс ковки. Это включает в себя холодную или горячую ковку, каждая из которых имеет свои преимущества. Кованые детали могут иметь размер от менее килограмма до сотен метрических тонн и могут быть изготовлены по индивидуальному заказу, чтобы соответствовать любой желаемой форме или размеру.

В чем разница между холодной и горячей ковкой?

Холодная ковка — это процесс ковки, выполняемый при комнатной температуре. Чтобы доставить готовый продукт, этот процесс включает прокатку, волочение, прессование, прядение, экструзию и высадку. К преимуществам холодной ковки относится тот факт, что холоднокованые детали требуют очень мало отделочных работ, что позволяет снизить производственные затраты. Между тем горячая ковка выполняется при чрезвычайно высоких температурах – до 1150 градусов Цельсия. Преимущества горячей ковки заключаются в том, что металл более гибкий и с ним легче работать, чем с холодной ковкой, что позволяет изготавливать более индивидуальные детали благодаря этой пластичности.

Что такое ковка?

Кузнечная штамповка относится к методу штамповки в закрытых штампах, при котором нагретую стальную заготовку помещают на нижний блок пресс-формы. Находясь над головой, молот с матрицей движется вниз или падает вниз, заставляя металл заполнять контуры двух блоков матрицы. Ковка методом ковки получила свое название из-за действия ударного молота по металлическому объекту, который выковывается. Причина, по которой производители используют процесс ковки, состоит в том, чтобы производить продукты, которые должны быть особенно прочными и долговечными.

Ковка методом ковки получила свое название из-за действия ударного молота по металлическому объекту, который выковывается. Причина, по которой производители используют процесс ковки, состоит в том, чтобы производить продукты, которые должны быть особенно прочными и долговечными.

Эволюция ковки

Ковка как практика выдержала испытание временем. Сначала это началось с того, что люди создавали ручные инструменты или оружие из кусков металла над костром. С этого момента ковка продолжала развиваться, чтобы стать индустрией, управляемой машинами, которой она является сегодня. В Canton Drop Forge наши поковки используются в критически важных приложениях, где отказ невозможен. Как современная кузнечная компания, мы специализируемся на производстве точных и прочных поковок для различных рынков, включая аэрокосмическую, транспортную, внедорожную и другие.

Самые популярные области применения ковки

- Ковка для аэрокосмической промышленности

- Механическая силовая ковка

- Транспортная ковка

- Поковка для нефтяных месторождений

- Поковка для бездорожья

- Поковка для производства электроэнергии

- Насосы и компрессоры Поковка

- Защитная ковка

Разнообразный опыт Canton Drop Forge в области ковки

Широта наших возможностей и более чем 100-летний опыт продолжают готовить нас к будущим возможностям на рынках по всему миру.