упрощает выбор покрытий для холодной высадки

Когда крепежные детали или любые детали высадки высаживаются, выдавливаются или иным образом подвергаются холодной штамповке из нержавеющей стали или жаропрочных сплавов, результаты процесса в конечном итоге зависят от надлежащего использования смазки для снижения трения.

Двумя компонентами смазки, конечно же, являются покрытия и смазочные материалы. Покрытия, основная тема этого обсуждения, представляют собой вещества, наносимые на проволоку гальванопокрытием, погружением или волочением на заводе. Смазочные материалы обычно представляют собой материалы, наносимые изготовителем во время холодной штамповки.

Будь то низкоуровневая осадка легко деформируемой в холодном состоянии нержавеющей стали или тяжелая экструзия (уменьшение площади более чем на 20 %) жаропрочного сплава, надлежащая практика смазывания необходима для предотвращения производственных трудностей, таких как истирание, штамповка заедание или поломка инструмента.

До недавнего времени выбор наилучшего покрытия для холодной штамповки был не таким простым делом, как хотелось бы многим, потому что не было доступных объективных тестов, которые помогли бы производителям оценить эффективность покрытия при различных операциях штамповки, выполняемых сегодня. В отсутствие удовлетворительного опыта выбор был сделан на основе оценок, а не надежных данных.

Этот недостаток был устранен после завершения интенсивного двухлетнего исследования Института обработки металлов давлением при Университете Лихай, Вифлеем, Пенсильвания, финансируемого корпорацией Carpenter Technology Corporation, технологическими партнерами Бена Франклина из Северо-Восточной Пенсильвании и Университетом Лихай. Основными участниками были д-р Войцех З. Мисиолек и Марио Э. Эплер из Lehigh. Продукты.» Испытание имитирует реальный процесс производства крепежных изделий для пола. Это основано на существенной роли покрытий в производстве — для снижения усилий при вытяжке, ускорения потока материала в сложные формы, уменьшения износа матрицы и минимизации повышения температуры. Испытание также было разработано для выявления изменений реакции материала на все условия процесса в зависимости от типа покрытия, его толщины, а также предела текучести исследуемого сырья.

Испытание также было разработано для выявления изменений реакции материала на все условия процесса в зависимости от типа покрытия, его толщины, а также предела текучести исследуемого сырья.

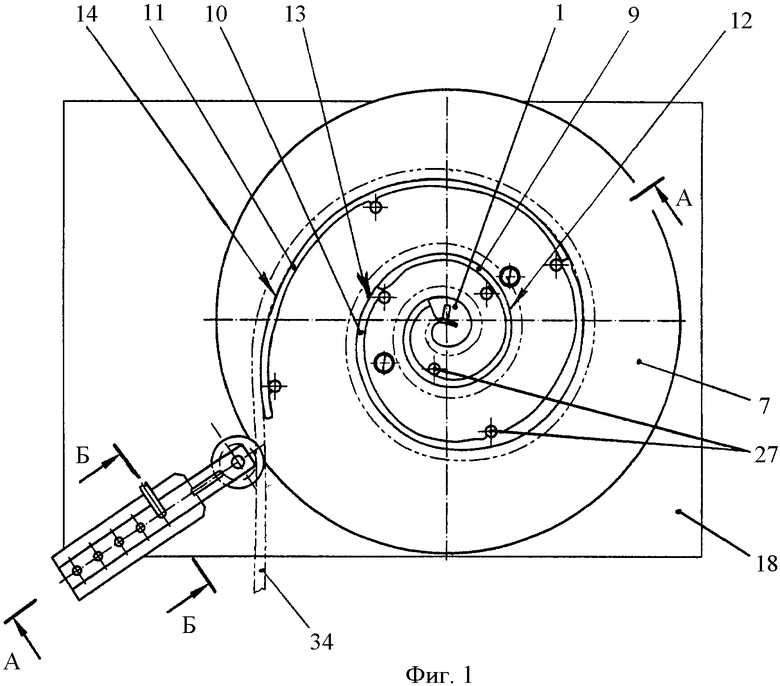

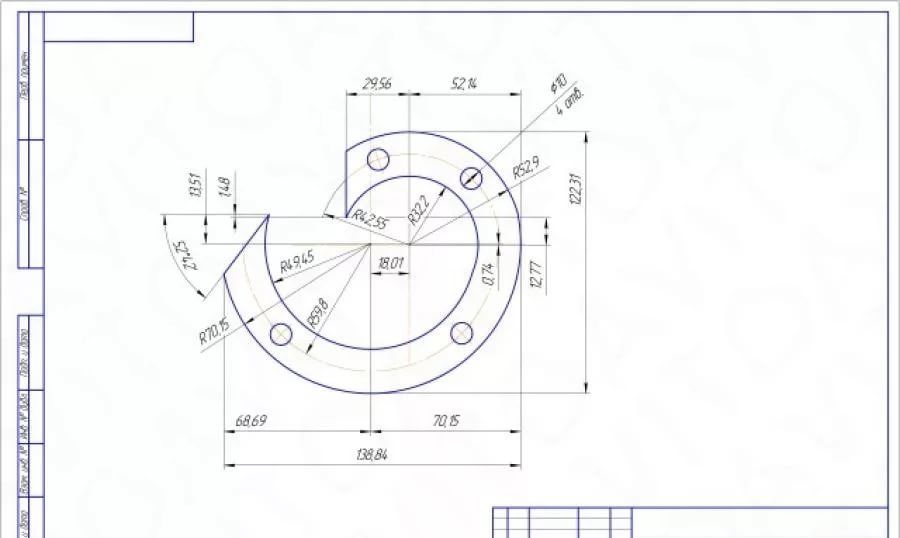

В рамках программы тестирования было нанесено покрытие на три широко используемых материала подложки. (Рис. 1) Была выбрана нержавеющая сталь Carpenter Technology 430, потому что ее легче всего формировать из трех. Нержавеющая сталь Carpenter Technology Custom Flo 302HQ была выбрана из-за ее способности к формованию в среднем диапазоне, а сплав Carpenter Technology A-286 – из-за того, что его труднее всего поддается холодной штамповке, и этот сплав чаще всего используется при холодной штамповке при высоких температурах.

На проволоку из вышеперечисленных сплавов наносили различные покрытия и комбинации покрытий, используемые в промышленности, а затем оценивали и ранжировали в тестах Лехай в соответствии с их относительной эффективностью. Включены медь, мыло, Carpenter Technology Ecolube® II (дисульфид молибдена – MoS 2 ), оксалат и покрытие Carpenter’s Carpenter Technology KnightCote™. В дополнение к одинарным покрытиям были испытаны дуплексные покрытия для самых жестких условий холодной штамповки.

В дополнение к одинарным покрытиям были испытаны дуплексные покрытия для самых жестких условий холодной штамповки.

Для сравнения были протестированы на эффективность покрытия различной толщины от 50 микродюймов до 200 микродюймов. Некоторые неизолированные проволоки также были протестированы для измерения усилия, необходимого для экструдирования различных непокрытых подложек, по сравнению с энергией, необходимой для отдельных покрытий и комбинаций покрытий, измеренных в ходе испытаний.

Двухэтапный тест

Компания Lehigh разработала двухэтапный тест для изучения эффективности различных покрытий и комбинаций покрытий на трех типах проволоки-основы в исследовании. Тест волочения проволоки и тест экструзии с захваченной проволокой использовались для получения данных о характеристиках покрытия с точки зрения коэффициента трения (тест волочения), максимальной нагрузки экструзии и вероятности разрушения покрытия (тест экструзии).

Стандартные лабораторные испытательные машины использовались для сбора данных о силе деформации, которые затем интерпретировались через несколько механических взаимосвязей с характеристиками покрытия и обрабатываемостью материала. Недавно разработанный тест Лехай, расширение существующих возможностей тестирования в Carpenter, может служить универсальным тестом, проводимым производителем проволоки или производителем крепежных изделий.

Для испытания на вытягивание был рассчитан коэффициент трения для комбинации покрытие/основа. Для испытания на выдавливание/выдавливание характеристики покрытия оценивали по максимальному усилию выдавливания, энергии, необходимой для выдавливания части заданной геометрии, форме кривой, связанной с данными нагрузки/хода для выдавливания, и величине стандартного отклонения для максимальная загрузка.

Кривая экструзии, полученная в ходе теста экструзии, показала данные, весьма полезные для оценки характеристик покрытия. Наблюдаемые закономерности можно отнести к (а) типичной экструзии, (б) экструзии, при которой деталь застревает в матрице из-за заполнения зоны деформации покрытием/смазкой, и (в) неравномерному трению во время деформации.

Исследователи обнаружили, что покрытия с самым высоким коэффициентом трения в тесте на вытягивание также демонстрировали уплотнение матрицы в тесте на экструзию. Это испытание подтвердило ожидания, максимальное усилие выдавливания было обратно пропорционально способности к напору.

Команда пришла к двум выводам, основанным на этих выводах: 1) сравнение максимальной силы экструзии между различными покрытиями может быть сделано, если в процессе эксплуатации возникают проблемы, связанные с трением, такие как чрезмерный износ штампа или дефекты отделки поверхности, и 2) Если заданная геометрия штока приводит к поломке пуансонов или набивки матрицы, следует заменить покрытие, которое имеет более низкий потенциал отказа и более благоприятную кривую экструзии.

Испытание волочением проволоки

Использование испытания волочением позволяет в первом приближении рассмотреть фрикционные характеристики покрытий. Тот же тест также дает представление о адгезии покрытия, хотя его одного недостаточно, чтобы легко оценить способность покрытия сохраняться в течение нескольких этапов формования. Как правило, коэффициент трения, рассчитанный на основе теста на волочение, представляет собой стандартную меру эффективности, которая часто используется.

Как правило, коэффициент трения, рассчитанный на основе теста на волочение, представляет собой стандартную меру эффективности, которая часто используется.

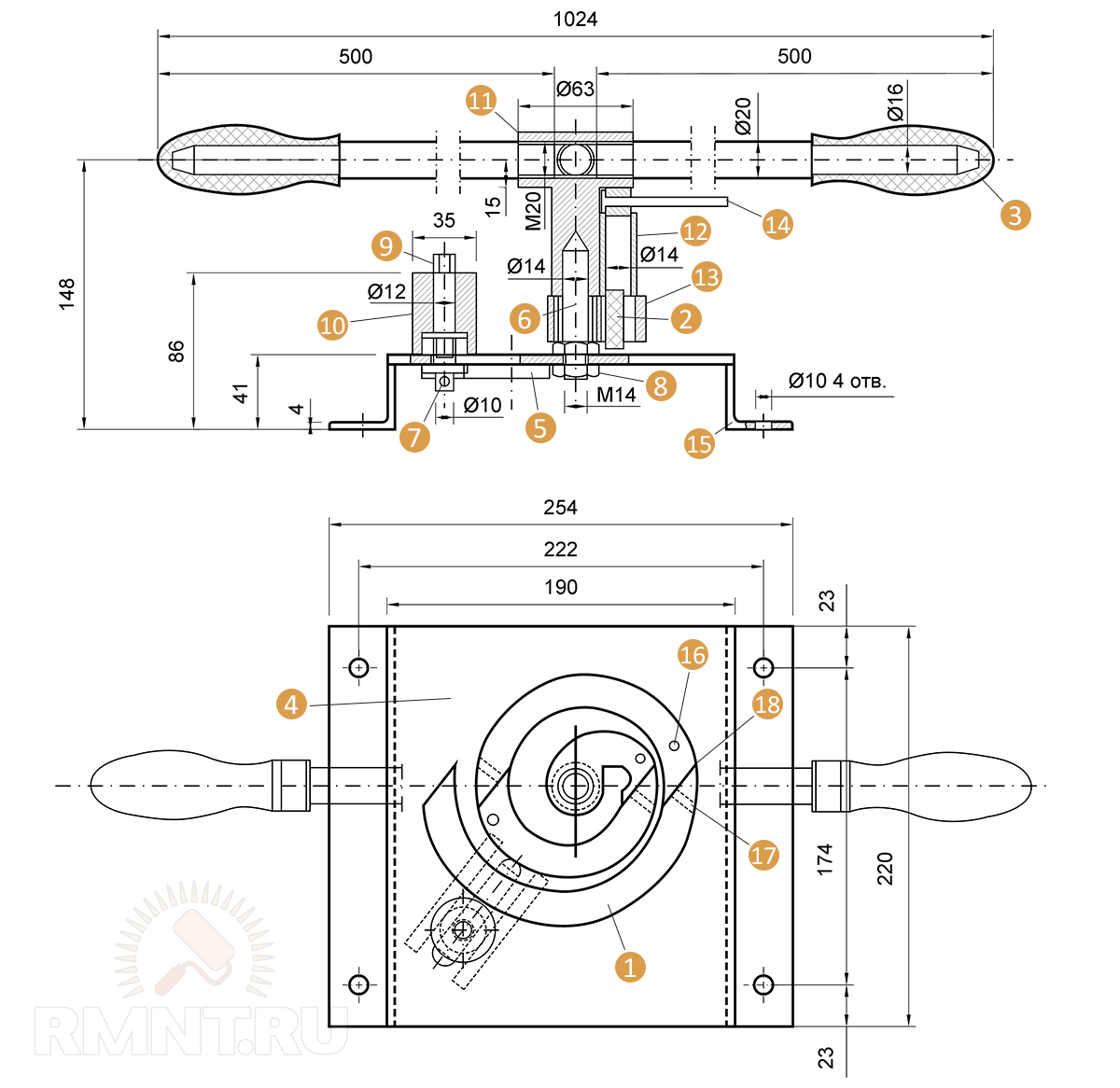

Трение в процессе волочения проволоки влияет на общую величину достижимой деформации, силы деформации, чистоту поверхности и распределение деформации, следовательно, на механические свойства деформированной проволоки. В то время как трение возникает в подводящей части матрицы (рис. 2), его влияние гораздо сильнее проявляется в опорной части матрицы. Форма раструба и угол подхода предназначены для обеспечения потока смазки в пресс-форму и увеличения гидростатического давления смазки. Очищается поверхность проволоки в опорной части матрицы, а также удаляются повреждения, которые могли быть вызваны износом матрицы.

Рис. 2 Матрица для волочения проволоки

Способность к формованию, функция материала и технологическая функция – все это исследуется в тесте волочения проволоки по Лехай. Способность к формованию представляет собой величину деформации, которую материал может выдержать без ухудшения поверхности, такого как растрескивание, разрыв или внутренние микропустоты. Функция материала включает свойства материала, такие как напряжение течения, прочность, зависимость скорости деформации от пластичности, а также зависимость напряжения и микроструктуры от температуры. Для волочения проволоки основными переменными процесса являются степень деформации (уменьшение поперечного сечения), конструкция матрицы, смазка и скорость волочения.

Функция материала включает свойства материала, такие как напряжение течения, прочность, зависимость скорости деформации от пластичности, а также зависимость напряжения и микроструктуры от температуры. Для волочения проволоки основными переменными процесса являются степень деформации (уменьшение поперечного сечения), конструкция матрицы, смазка и скорость волочения.

Одним из наиболее распространенных параметров, изменение которых влияет на характеристики деформации, является покрытие или смазка, используемые в процессе. Ниже приведены минимальные критерии, которые следует применять при выборе наиболее подходящей смазки: (а) она не должна чрезмерно вступать в реакцию с рабочим материалом или материалом штампа; (b) он должен в достаточной степени смачивать поверхность и достаточно прилипать, чтобы должным образом смазывать заготовку; (c) это должно привести к значительному снижению трения скольжения, сил деформации и температуры деформации.

Оценка покрытий/смазок в испытании на волочение проволоки основывалась на значении μ матрицы с различной длиной опоры, но для измерения усилия использовались аналогичные уменьшения и углы матрицы. Используя баланс механических сил, можно рассчитать значение μ для каждой матрицы и каждой комбинации покрытия/смазки.

Используя баланс механических сил, можно рассчитать значение μ для каждой матрицы и каждой комбинации покрытия/смазки.

Напряжение волочения определяли путем деления усилия волочения на площадь поперечного сечения проволоки после волочения. Измерения силы вытягивания считались точными до пяти значащих цифр (десятая часть фунта для 5000-фунтового тензодатчика и сотая фунта для 500-фунтового тензодатчика). Коэффициент трения μ был приведен к четырем значащим цифрам, чтобы можно было сравнить покрытия, демонстрирующие аналогичные значения коэффициента трения. Затем коэффициент трения для каждой комбинации покрытие/подложка можно было сравнить для любой заданной геометрии штампа.

Испытание на волочение проволоки дало полезное измерение силы, необходимой для деформации испытательной заготовки. Не оценивалось какое-либо влияние покрытия на износ матрицы или температуру в течение длительных периодов волочения на высоких скоростях. Различия в покрытии объяснялись различиями в напряжении течения материала с покрытием и геометрией матрицы.

Процедура волочения проволоки

Отрезки проволоки товарного качества из нержавеющей стали Carpenter Technology 430 (S43000), из нержавеющей стали Carpenter Technology Custom Flo 302HQ (S30430) и из сплава A-286 (K66286) Carpenter Technology были протянуты через различные матрицы с одинаковым обжатием и Угол штампа на гидравлическом чертежном столе Waterbury-Farrel. Пять образцов каждого покрытия были протянуты через штампы для каждой из испытанных марок. Длина каждого испытанного отрезка провода составляла около 3 футов (0,9144 м) в длину.

Все испытанные одинарные и дуплексные покрытия обозначены на рис. 3, включая образец оголенной проволоки из каждого сплава. В испытаниях использовались четыре различных длины кулачковых подшипников. Используемая скорость протяжки составляла приблизительно 6,5 футов/мин (1,98 м/мин). Начальный диаметр проволоки составлял 0,1343 дюйма (3,411 мм) или 0,131 дюйма (3,327 мм). Волочение вызвало уменьшение примерно на 10,5%. Для смазывания проволоки использовалась коммерческая смазка для волочения Hammidraw 1846-B в волочильной коробке перед матрицей.

Сила вытягивания измерялась с использованием 5000- или 500-фунтового стержня. (22 241 или 2 244,1 Н) весоизмерительная ячейка Entran. Используемый тензодатчик зависел от длины подшипника и напряжения течения материала подложки. Выходной сигнал тензодатчика усиливался и считывался картой сбора данных National Instruments, реализованной с помощью программного обеспечения LabView компании. Сила вытягивания в фунтах определялась по зарегистрированным напряжениям с использованием компьютерной электронной таблицы и арифметических вычислений.

Испытание на экструзию

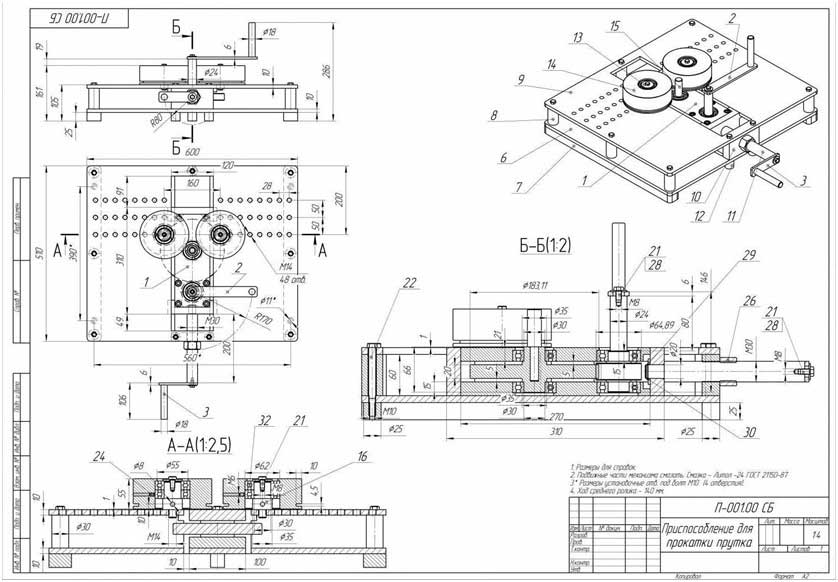

Второе испытание для определения характеристик покрытия основано на использовании реальных производственных штампов холодной высадки. На рис. 4 показано поперечное сечение экструзионной головки с захватом вперед, используемой для испытаний. Недеформированную тестовую заготовку помещают в емкость матрицы и продавливают при выдавливании через зону деформации и опорную часть матрицы, где возникает максимальная сила трения.

В испытаниях использовались экструзионные головки с запиранием вперед вместо экструзионных матриц с открытым вперед, поскольку первые позволяют добиться гораздо большего снижения (до 75%). Хотя открытые вперед матрицы более распространены, материал, экструдированный в открытых вперед головках, имеет тенденцию осаживаться выше нижней части матрицы, где выполняется обжатие, если силы трения и деформации в зоне деформации слишком велики. Эта тенденция обычно ограничивает снижение до 30% или менее.

Процедура экструзии проволоки

Образцы проволоки товарного качества Carpenter Technology Custom Flow из нержавеющей стали 302HQ, Carpenter Technology 430 из нержавеющей стали и проволоки Carpenter Technology A-286 были подвергнуты холодной экструзии на установке для испытаний на растяжение Instron с использованием радиальной матрицы и набора плоских пуансонов (рис. 5). Вся проволока была предварительно вытянута во время испытания на волочение с использованием смазки или смазки для волочения. Были взяты секции от 0,1343 до 0,1270 дюйма в диаметре. (от 3,411 до 3,226 мм), затем экструдировали до конечного диаметра 0,101 дюйма (2,57 мм).

Были взяты секции от 0,1343 до 0,1270 дюйма в диаметре. (от 3,411 до 3,226 мм), затем экструдировали до конечного диаметра 0,101 дюйма (2,57 мм).

Для испытаний экструзионные заготовки были разрезаны на три различных длины – 0,716, 0,587 и 0,446 дюйма (18,2, 14,9 и 11,3 мм). Они были обозначены как длинные, средние и короткие экструзии. Однако самые короткие экструзии нельзя было использовать для испытаний, поскольку они были недостаточно длинными, чтобы отражать стационарные условия экструзии. Каждую экструзию проводили со скоростью траверсы 20 дюймов/мин. (0,5-8 м/мин.).

Во время экструзии данные о нагрузке/ходе регистрировались со скоростью 20 000 точек/сек. Полученные данные были преобразованы с помощью компьютера в максимальную нагрузку экструзии, форму экструзии и площадь под кривой. Остатки покрытий удаляли из отверстия матрицы, чтобы предотвратить образование отложений. Для каждой комбинации покрытие/подложка экструдировали пять образцов для каждой геометрии экструзии. Аналогичные испытания на экструзию проводились на производственном коллекторе на производственном предприятии.

Аналогичные испытания на экструзию проводились на производственном коллекторе на производственном предприятии.

Испытание на выдавливание произвело численные измерения максимальной нагрузки выдавливания и площади под кривой выдавливания. Форма кривой экструзии, величина стандартного отклонения для максимальной нагрузки и площадь под кривой используются для оценки характеристик покрытия.

Испытание на экструзию, по сравнению с испытанием на волочение, дает гораздо больше актуальных и полезных данных о характеристиках каждого покрытия при деформации при холодной высадке. Он очень точно имитирует процесс холодной высадки и, таким образом, весьма полезен при оценке материалов.

Рейтинг покрытий

Результаты для средних и длинных экструзий на рис. 6, 7 и 8 можно использовать для определения относительных характеристик покрытий. Рейтинги отражают возрастающее максимальное усилие выдавливания (фунты), необходимое для холодной проволоки из трех испытуемых сплавов в непокрытом состоянии и с различными покрытиями или их комбинациями.

В целом, дуплексные покрытия показали себя лучше, чем любое одиночное покрытие в тяжелых условиях эксплуатации, как и покрытие Carpenter Technology KnightCote поверх меди. В некоторых случаях одно только покрытие Carpenter Technology KnightCote работало так же, как дуплексное покрытие или медное покрытие, с экологическим преимуществом, устраняя проблемы с загрязнением и утилизацией.

Оксалатные покрытия не обладают такими же характеристиками, как покрытия Ecolube (дисульфид молибдена), медные покрытия толщиной 100 микродюймов и покрытия KnightCote. За исключением нержавеющей стали 430, покрытия Carpenter Technology Ecolube оказались менее эффективными, чем покрытия Carpenter Technology KnightCote.

Толщина некоторых покрытий может оказывать заметное влияние на эффективность покрытия. Например, испытание на экструзию показало, что для холодной формовки проволоки с медным покрытием толщиной 100 микродюймов требуется меньшее максимальное усилие экструзии, чем для проволоки того же диаметра с покрытием толщиной 50 и 200 микродюймов. В этом случае толщина медного покрытия толщиной 100 микродюймов близка к идеальной толщине покрытия для данного конкретного применения. Толщина 50 микродюймов недостаточна для обеспечения оптимальной смазки, а толщина 200 микродюймов слишком велика. Дополнительная медь в самом толстом покрытии фактически увеличивает усилие, необходимое для головки той же геометрии.

В этом случае толщина медного покрытия толщиной 100 микродюймов близка к идеальной толщине покрытия для данного конкретного применения. Толщина 50 микродюймов недостаточна для обеспечения оптимальной смазки, а толщина 200 микродюймов слишком велика. Дополнительная медь в самом толстом покрытии фактически увеличивает усилие, необходимое для головки той же геометрии.

Выводы

Критическое значение при испытаниях имеют как условия трения при деформации, так и реакция покрытия на параметры процесса. Ни одно отдельное испытание не может воспроизвести сложную взаимосвязь между условиями трения при деформации и реакцией различных покрытий на параметры процесса. Тем не менее, взаимосвязь между ними была установлена, и максимальное усилие экструзии может быть измерено с помощью тщательно контролируемых и повторяющихся испытаний, чтобы обеспечить полезную оценку покрытий на тестируемых подложках.

При оценке необходимо учитывать как волочение проволоки, так и этап экструзии. Если покрытие не может пройти стадию волочения, гарантируя хорошую чистоту поверхности и прямую проволоку, оно не будет эффективным для увеличения вытягиваемости.

Если покрытие не может пройти стадию волочения, гарантируя хорошую чистоту поверхности и прямую проволоку, оно не будет эффективным для увеличения вытягиваемости.

Если износ штампа является проблемой, следует сравнить максимальные требуемые усилия экструзии для различных покрытий. Если поломка пуансона является проблемой, необходимо проверить кривую экструзии, чтобы убедиться, что используется покрытие, не имеющее признаков уплотнения матрицы.

Характеристики покрытия/смазки должны быть оценены для конкретной покрываемой поверхности. Каждый протестированный смазочный материал или комбинация смазочных материалов ведут себя по-разному с каждым тестируемым материалом подложки.

Будущая работа

Карпентер планирует усовершенствовать процедуру испытаний Lehigh и уже использует ее для получения данных испытаний разрабатываемых сплавов.

Исследователи Lehigh считают, что использование электронной микроскопии может помочь в изучении чистоты поверхности образцов, используемых в тестах волочения проволоки. Они считают, что внешний вид проволоки после волочения вместе с данными о силе волочения можно использовать более конкретно для определения условий трения для каждого покрытия.

Они считают, что внешний вид проволоки после волочения вместе с данными о силе волочения можно использовать более конкретно для определения условий трения для каждого покрытия.

___________

*Ссылка 1. Эплер, М.Е., Мисиолек, В.З., Разработка оценочных испытаний сырья для проволоки с покрытием для продукции холодной высадки, Грант Бена Франклина № 2298, Заключительный отчет, 11 февраля 2003 г.

Ссылка 2 Эплер, М.Е., Мисиолек, В.З., Метод экспериментальной оценки покрытия проволоки, Шестая конференция Easaform по формованию, Салерно, Италия, 28-30 апреля 2003 г. Оценка покрытий и смазок холодной высадки, использующих холодную экструзию, факультет машиностроения Оклендского университета, 24 сентября 2004 г., Окленд, Новая Зеландия.

Справочник 4. Подсказки с заголовком, Carpenter Technology Corporation

***

от Чарльза Т. Полинко и Кевина П. Хьюза

Carpenter Technology Corp.

Рединг, PA, USA

Стальная проволока с холодным стальным — Bekaert.

com

comХолодное волочение изменяет форму и размер стали, протягивая материал через твердосплавную головку или головку турки. Часто сталь сначала проходит холодную прокатку, а затем холодное волочение для улучшения ее свойств и повышения производительности.

В Bekaert у нас есть возможности для одно-, много- и многогранных штампов и головок турок. Это разнообразие позволяет нам создавать холоднотянутую сталь в точном соответствии с вашими спецификациями. Кроме того, наш процесс создает минимальный брак, а стоимость ниже, чем если бы вы выполнили необходимую механическую обработку самостоятельно.

Преимущества холоднотянутой стальной проволоки

Холодное волочение имеет ряд преимуществ по сравнению с другими методами, такими как горячая прокатка, в том числе:

- Точность: Этот процесс может работать с меньшими допусками по размеру и круглости, чем другие методы. Там, где горячедеформированные стальные изделия деформируются при охлаждении, холоднодеформированные стальные изделия сохраняют свою точную форму.

- Характеристики: Холоднотянутая сталь обладает улучшенными механическими свойствами. Этот процесс преобразования оказывает положительное влияние на предел прочности при растяжении и текучести и снижает пластичность, что делает возможными более высокие эксплуатационные характеристики. После прохождения этого процесса сталь становится прочнее и тверже.

- Поверхностная обработка: Более гладкая поверхность может использоваться для различных применений и исключает дополнительные операции по механической обработке и расходы.

- Обрабатываемость: Холодная обработка улучшает обрабатываемость, особенно при обработке низкоуглеродистой стали, и продлевает срок службы инструмента.

Если вы решите использовать холоднотянутые изделия Bekaert, ваша компания получит следующие преимущества:

- Несколько возможностей: Bekaert предлагает одно-, много- и многофильные станки под одной крышей.

- Экономия средств: Холодная обработка более рентабельна, чем обработка детали самостоятельно.

- Меньше отходов: Холодное волочение дает минимальное количество брака, исключая отходы покупной стали.

Процесс изготовления холоднотянутой стальной проволоки

Bekaert использует лучшие в отрасли процессы для создания холоднотянутой продукции для своих клиентов. Процесс производства холоднотянутой стали начинается с горячекатаной стальной заготовки при комнатной температуре в виде проволоки. Мы начинаем с удаления слоя оксида железа на поверхности, чтобы улучшить контроль размеров и устранить поверхностные дефекты, затем смазываем стальную проволоку для следующего шага.

Затем мы используем приводной шпиль, прикрепленный к стальному ложу, чтобы протянуть проволоку через твердосплавную головку или головку турки. Каждый проход через головку уменьшает диаметр проволоки, удлиняет стальную проволоку и изменяет ее форму в пределах жесткого допуска. Дополнительные штампы могут еще больше уменьшить диаметр.

Дополнительные штампы могут еще больше уменьшить диаметр.

Мы можем протянуть проволоку через матрицу несколько раз, чтобы получить желаемые размеры. Результатом процесса холодного волочения является тонкий стержень или проволока. Получив готовый продукт, мы наматываем холоднотянутую проволоку в соответствии с вашими требованиями к упаковке.

Другой процесс, который мы используем, включает холодную прокатку стального стержня, чтобы придать ему грубую форму. Затем мы заканчиваем стержень методом холодного волочения, чтобы улучшить свойства и характеристики стали. Наши штатные металлурги и инженеры могут посоветовать вам, какая стальная заготовка и процессы холодного волочения лучше всего подходят для вашего применения.

ЗАПРОС ИНФОРМАЦИИ

Холоднотянутая продукция

Bekaert может производить холоднотянутую сталь различных форм и размеров в виде прутка или проволоки.

- Круглый

- Квартира

- Квадрат

- Шестигранник

- Прямоугольный

- Восьмиугольный

Мы можем изготовить холоднотянутую проволоку практически любого размера и диаметра, поскольку мы соблюдаем жесткие допуски и спецификации, чтобы предоставить вам именно тот продукт, который вы запрашивали. Процесс холодного волочения создает гладкую поверхность, что делает его идеальным для многих применений.

Применение холоднотянутой проволоки

Улучшенные механические свойства и улучшенные характеристики побуждают многих производителей выбирать холоднотянутую стальную проволоку в качестве одного из основных материалов. В Bekaert мы производим стальную проволоку точно по вашим спецификациям, а метод холодного волочения обеспечивает лучшую точность.

Холоднотянутые изделия очень универсальны и имеют различное применение в промышленных и коммерческих условиях. Независимо от того, работаете ли вы в автомобильной, промышленной или потребительской промышленности, многие инструменты, которые вам нужны, основаны на холоднотянутых профилях из специальной стали.

Независимо от того, работаете ли вы в автомобильной, промышленной или потребительской промышленности, многие инструменты, которые вам нужны, основаны на холоднотянутых профилях из специальной стали.

Вот несколько примеров того, как компании и их клиенты используют нашу холоднотянутую проволоку.

Автомобильная промышленность

Холодное волочение обеспечивает материал для многих мелких деталей, используемых в автомобильной промышленности. К ним относятся:

- Стопорные кольца

- Рулевые валы

- Выхлопные хомуты

- Спицы для колес

- Шестерни и валы

- Оси

- Оси колеса

Сельское хозяйство и оборудование

В сельском хозяйстве проволока используется не только для ограждений. Наши специальные профили из холоднотянутой стали включают в себя:

- Кабели

- Конструктивные элементы

- Силовые пружины

- Проволочные клинья

- Самонарезающие застежки

- Ручной инструмент

- Собачки

- Проволока для рыбной ленты

- Проволока шнека

- Грабельные пальцы

Разное

Прочие изделия из тянутой проволоки включают:

- Скрепки

- Решетка

- Стеллаж

- Наклонные стержни для оконных жалюзи

- Крепеж

- Болты

Почему стоит выбрать Bekaert в качестве производителя тянутой проволоки?

Bekaert — крупнейший независимый производитель изделий из проволоки.

В Bekaert мы можем выполнять несколько процессов холодной штамповки, а также другие услуги. Наша команда обеспечивает квалифицированную поддержку клиентов и обладает обширными знаниями во многих формах прокатки и волочения стали, которые мы обеспечиваем с использованием ведущего в отрасли оборудования. Мы можем проконсультировать вас по процессам и классам материалов для вашего применения. Более того, мы предлагаем их на месте.

Эти возможности принесут вам пользу, потому что мы можем выполнить весь ваш заказ под одной крышей. Когда вы доверяете нам свой бизнес, мы можем сократить время выполнения заказов, затраты и количество отходов.