Табурет своими руками, материалы, мастер-классы для трех моделей

СтульяНа чтение 7 мин. Просмотров 1.3k.

Удобные стулья делают помещение практичным, а пребывание в нем более комфортным. Самыми простыми для самостоятельного изготовления считаются модели с жестким сиденьем, без спинки, подлокотников. Чтобы изготовить табурет своими руками, потребуется найти инструкцию, соответствующую уровню мастерства. Варианты исполнения могут быть как традиционными, так и оригинальными.

Необходимые материалы и инструменты

В домашних условиях можно изготовить табурет из натурального дерева, фанеры или ЛДСП. Работа с каждым из этих материалов имеет свои особенности и уровень сложности:

- Древесина. Надежную табуретку легко смастерить из массива или бруса.

- Фанера. Специалисты рекомендуют использовать материал толщиной 10–18 мм, сорт не должен быть ниже 2. Для табурета вполне достаточно одного листа с параметрами 125 х 125 см. Процесс нарезания заготовок сложнее по сравнению с деревом, листы с толщиной от 6 мм лучше разрезать дисковой пилой. Обработку материала проводят вдоль волокон, перед вкручиванием крепежей проделывают отверстия. Вариант подойдет для новичков, которые умеют пользоваться слесарным инструментом. Плюсы готовых конструкций: надежность, прочность, возможность изготовления элементов необычной формы. Минус табурета из фанеры — плохо выдерживает регулярные большие нагрузки.

- ЛДСП. Оптимальная толщина листов для изготовления табуретки — 10 мм.

Лучше использовать в работе водостойкий материал, который прослужит значительно дольше. Плюсы: простота обработки, доступность, богатая цветовая палитра, простой уход. Минус — содержание формальдегидов.

Лучше использовать в работе водостойкий материал, который прослужит значительно дольше. Плюсы: простота обработки, доступность, богатая цветовая палитра, простой уход. Минус — содержание формальдегидов.

ДревесинаФанераЛДСПНовичкам можно сделать табурет своими руками из прочного мебельного картона. В результате получится оригинальный дизайнерский проект, который можно использовать в качестве дополнительного посадочного места.

Для самостоятельного производства табуретки в домашних ус

как их сделать своими руками

Резные стулья – это классика, которая никогда не выйдет из моды. В таком художественном исполнении они не просто выполняют функции мебели, но и являются оригинальными элементами интерьера. Практичные, необычные, элегантные или роскошные резные стулья удовлетворят любой замысел дизайнера, подарят атмосферу уюта и подчеркнут безупречный вкус владельца.

Деревянная резная мебель всегда прекрасно смотрелась в следующих стилях:

- классический;

- ампир;

- барокко;

- рококо;

- кантри;

- прованс;

- этно.

Содержание материала

Преимущества резных стульев

Стулья из дерева, украшенные резьбой, продолжают оставаться востребованным предметом мебели благодаря эстетичному облику и высоким показателям прочности. Достоинства деревянных стульев заключаются в следующем:

Новейшие технологии в сочетании с традициями резчиков по дереву, позволяют создавать изделия не только уникальные по своей красоте, но и способные прослужить многие десятилетия. Некоторые экземпляры ручной работы из массива прекрасно сохранились с XVII века.

Вернуться к оглавлениюТехника резьбы для декорирования стульев

При создании резных стульев используются всевозможные техники резьбы. Стулья украшаются самыми разнообразными геометрическими резными орнаментами, растительными мотивами, розетками, фигурами животных и резными завитками.

Простой узор резных стульевИз традиционных методов украшения стульев из дерева различают многообразные виды прорезной, плоскорельефной, контурной, плосковыемчатой резьбы, а также богатейшие варианты рельефной и скульптурной резьбы.

- Сквозная (прорезная) резьба. Особенность данной техники – полное удаление участков фона для получения красивых ажурных орнаментов.

- Плосковыемчатая резьба. Имеет множество подвидов: контурная резьба, скобчатая, геометрическая, чернолаковая. Главная особенность в том, что рисунок резьбы погружается в плоский фон.

- Рельефная резьба. Очень эффектный вид резьбы, который требует большого мастерства от резчика. Особенность техники состоит в том, что фон располагается ниже орнамента, а сам узор или даже целая картина может располагаться на разной высоте.

- Скульптурная резьба. Создаются целые трехмерные изображения и настоящие резные скульптуры.Стулья выполненные скульптурной резьбой

Считается самым сложным видом художественной резьбы по дереву.

Древесина для стульев

Выбирая материал для изготовления резных стульев, учитывается множество факторов от внешнего вида до механических особенностей.

Выбор дерева по цвету

Считается, что мебель темных оттенков особенно роскошна: красное дерево, венге, эбен, черный орех – относят к элитным и дорогостоящим породам древесины. Стулья и мебель темных оттенков доминирует в и богатых дворцовых интерьерах. Светлые оттенки древесины требуют более темного оформления стен, чтобы резные детали не сливались с помещением.

Стулья и мебель темных оттенков доминирует в и богатых дворцовых интерьерах. Светлые оттенки древесины требуют более темного оформления стен, чтобы резные детали не сливались с помещением.

Используется следующая классификация по цвету:

Конечно, всегда следует помнить, что натуральный оттенок можно изменить с помощью разнообразных тонировок, лаков, морилок для достижения более темного цвета.

Рисунок древесины

При выборе материалов для изготовления резных стульев и прочих предметов мебели структура древесины очень важна. Так древесина с ярким рисунком нуждается в более сдержанном однотонном цвете стен, а мебель с однородной структурой будет эффектнее смотреться в более декоративном окружении.

По выразительности структуры древесина подразделяется:

- слабовыраженную – ольха, бук, эбен, венге;

- рисунок в виде полос – тик, гинкано, палисанд, зебрано;

- кольца – дуб, вишня, клен, ясень.

Заставить древесину более ярко проявить свой рисунок можно с помощью различных средств: браширование, искусственное состаривание, морение.

Плотность древесины

Твердые сорта древесины очень прочны, долговечны и влагостойки. Однако такие высокопрочные породы обычно очень сложно обрабатываются и имеют высокую цену. Мягкая древесина стоит дешевле, легче режется, полируется и принимает любую обработку, но и прочность такого изделия будет заметно ниже.

Классификация пород по твердости следующая:

- очень мягкая – сосна, кедр, липа;

- умеренно мягкая – береза, осина;

- умеренно твердая — орех, дуб, бук, вишня, лиственница;

- твердая – граб, клен, ясень и большинство экзотических пород.

На что обратить внимание при выборе стула из массива

Чтобы не ошибиться при выборе резных стульев и не приобрести некачественный продукт, важно обратить внимание на следующие пункты:

Несколько вариантов резных стульев- Следует заранее определиться с дизайном и учитывать интерьер помещения, чтобы резные стулья не стали бесполезным приобретением.

- Каркас должен быть надежным, стул устойчивым, а толщина ножек не менее 25 мм.

- Желательно, чтобы поверхность изделия была обработана и покрыта лаком при изготовлении.

- Следует убедиться, что материал для изготовления стула действительно массив дерева, а не прессованная стружка.

- Лучше выбирать изделия с более надежным болтовым соединением.

- Изделия европейских марок имеют высокое качество, хотя и российские производителя в последние годы также предлагают мебель не хуже, при этом цены отечественных марок намного демократичнее.

Обивка и наполнитель деревянных стульев

Обивка резных стульев может быть выполнена из различных материалов:

- натуральная кожа;

- искусственный заменитель под кожу;

- текстиль;

- экокожа.

В качестве наполнителя для стула используют:

- поролон;

- синтепон;

- холлофайбер;

- войлок;

- асселлекс.

Обивка и наполнитель важный параметр при выборе стула. От прочности материала обивки зависит, насколько долго изделие будет сохранять свой презентабельный внешний вид. Прочнее и долговечнее всего кожа и ее заменители, они практичны, за ними легко ухаживать.

Процесс обивки деревянного стулаИз мягких наполнителей для сиденья и спинки лучшую упругость обеспечивает асселекс. Гипоаллергенным аналогом натуральной шерсти выступает прочный периотек.

Текстиль в этом плане хуже – он маркий, впитывает запахи, в случае загрязнения отстирать обивку не всегда просто. При большом желании можно выбрать текстиль, если рассмотреть варианты со съемными чехлами.

Вернуться к оглавлениюКак сделать стулья из резного дерева своими руками

Резные изделия очень привлекательны и оригинальны, но их цена порой баснословно высока, особенно для мебели ручной работы со сложным деревянным резным украшением. При определенном опыте в столярном деле стул из дерева можно изготовить самостоятельно.

Инструменты и материалы

Если опыта в резном деле нет, можно начать с изготовления простейшего табурета с резными ножками. Для работы потребуются следующие инструменты:

Резные стулья и стол из цельной древесины- Доски из массива сосны. Сосна проще всего обрабатывается, достаточно прочна, имеет красивый рисунок и цвет, устойчива к влаге. Стоимость сосны доступна, поэтому будет не так обидно испортить заготовку, чем массив из дуба или красного дерева.

- Столярный инвентарь: дрель, электролобзик, пила, молоток, стамески.

- Крепежные детали, отвертки, шуруповерт.

- Средства для декорирования и защиты древесины. Если планируется окрасить дерево в другой оттенок, используется лак, морилка или краска.

Процесс изготовления резного стула

Перед изготовлением резного стула, нужно составить схему будущего рисунка для резьбы. Для сквозного орнамента на спинке стула можно взять фанеру. Она стоит дешевле, легко режется, не скалывается и не трескается.

Доски для работы берутся хорошо просушенные, без значительных дефектов.

В зависимости от того какой сложности планируется резьба понадобятся специализированные инструменты. Это разнообразные стамески, уголки, напильники, лобзик, токарный или фрезерный станок и ручной фрезер.

Изготовление деревянного стула включает следующие этапы:

- Заготовку располагают на устойчивой плоскости для раскроя. С чертежа разметка наносится на доски. Каждую деталь следует пронумеровать.

- Для выпиливания удобнее всего использовать круглопильный станок, при его отсутствии понадобится электролобзик.

- Все детали тщательно шлифуются, и на заготовки наносится контур будущего резного узора.

- Заготовка фиксируется на верстаке. Закреплять деталь нужно надежно, а при резке следует соблюдать осторожность и аккуратность.

Самый простой вариант для начинающих пропильная резьба, которая осуществляется электролобзиком. Также резной стул можно украсить несложным геометрическим узором. Для изготовления более сложных фигурных деталей, например фигурных ножек, потребуются специальные станки. Самые простые точеные элементы изготавливаются на токарных станках. Декоративные резные выемки создаются с помощью фрезерного станка.

Для изготовления более сложных фигурных деталей, например фигурных ножек, потребуются специальные станки. Самые простые точеные элементы изготавливаются на токарных станках. Декоративные резные выемки создаются с помощью фрезерного станка.

Сборка деревянного стула

Готовые отполированные детали собираются согласно чертежу с помощью саморезов по дереву или деревянных шкантов, которые дополнительно промазывают клеем. Пока клей сохнет, детали соединяют специальным прессом или струбцинами. После высыхания мебель очищается от пыли влажной тряпкой.

Через некоторое время готовый стул покрывается нитролаком и оставляется для высыхания примерно на сутки.

Далее поверхность шлифуется и покрывается вторым слоем полировки. После полного высыхания для придания древесине красивого блеска стул покрывается политурой.

Процесс сборки деревянного резного стулаРезные стулья из дерева эффектный способ создать изысканный и роскошный интерьер, наполненный уютом и благородством. Прочные, экологически чистые стулья из массива выбор в пользу естественной красоты и практичности.

Прочные, экологически чистые стулья из массива выбор в пользу естественной красоты и практичности.

Мебель своими руками из дерева: фото-примеры, чертежи, схемы

Если вы устали от стандартной и безвкусной мебели из пластика и ДСП, попробуйте сделать своими руками оригинальные решения из древесины. Какие разновидности самодельных гарнитуров существуют, и как их сделать самостоятельно, вы можете узнать из нашего обзора. При правильном уходе мебель своими руками из дерева прослужит не меньше, чем конструкции из искусственного материала. Кроме того, самодельные изделия станут оригинальным украшением любого помещения и придадут интерьеру индивидуальности и уникальности. А для изготовления простых конструкций понадобится недорогой материал, который еще и обеспечит и экономичность гарнитура.

Самодельные конструкции замечательно впишутся в любой интерьерСодержание статьи

Какие используют материалы для изготовления мебели

Прежде всего, разберемся с материалами самодельных конструкций. Древесина не обязательно имеет высокую стоимость. Качественную мебель из дерева по комфортным ценам Вы можете заказать во многих магазинах. Можно выбрать варианты мебели своими руками из мебельных щитов. Подобный материал может быть двух типов:

Древесина не обязательно имеет высокую стоимость. Качественную мебель из дерева по комфортным ценам Вы можете заказать во многих магазинах. Можно выбрать варианты мебели своими руками из мебельных щитов. Подобный материал может быть двух типов:

- щиты цельного типа делаются из куска дерева, которые обрабатываются определенным способом;

- спрессованный материал получается методом прессования тонких щитков. При этом получаются особо прочные пластины.

Изготовление мебели из дерева требует особого подхода. В этом случае важно правильно подобрать древесину. При этом все породы делятся на твердую и мягкую древесину. К твердым типам относится яблоня, ясень, бук, акация и вяз. Их применяют для изготовления каркасных конструкций и мебели, рассчитанной на значительную нагрузку.

Мягкие породы – это можжевельник, сосна, ива, пихта. Из данного сырья делают декоративные детали, которые не применяются для повышенных нагрузок.

При конструировании мебели из массива дерева своими руками, необходимо учитывать и специальные условия эксплуатации. Например, для комнат с повышенным уровнем влажности подойдет древесина с хорошими показателями влагостойкости. Это может быть кедр.

Уникальные изделия делают из венге, меранти, махагона и макоре, такие материалы обладают нестандартной текстурой.

Из древесины получаются массивные предметы домашнего обиходаМастера часто используют такие разновидности:

- сосна применяется для каркаса мягкой мебели и для элементов декора;

- бук относится к надежным, но не устойчивым к влаге. Перед применением его следует покрыть защитными растворами;

- дуб подходит для производства массивных предметов мебели, таких как комоды, кровати или шкафы;

Пользуется популярностью и изготовление мебели своими руками из подручных средств. Востребованы для работы поддоны, бревна или бруски. Важным моментом является и подготовка подходящего инструмента. Понадобится электрический лобзик, шуруповерт и дрель.

Востребованы для работы поддоны, бревна или бруски. Важным моментом является и подготовка подходящего инструмента. Понадобится электрический лобзик, шуруповерт и дрель.

Вы можете соорудить мебель своими руками из ДСП. Это бюджетный материал для простых изделий.

Как происходит изготовление деревянной мебели: процессы на производстве

Перед тем, как приступить к работе, стоит выяснить, как выполняется производство мебели из дерева. Полноценный процесс включает такие отделы: сырьевой склад, цех, комнату для сборки, цех для покраски, камеру для сушки и склад готовой продукции.

На производстве применяется специальное оборудование. Для нанесения кромки используются кромкооблицовочные установки. Для линейного строгания деталей необходимы фуговальные станки. Рейсмусовые станки мастера применяют для разной фрезеровки. Фрезерные установки подходят для работы с плоскими элементами. Шлифовальным оборудованием выполняют шлифовку и калибровку заготовок.

Цех по созданию мебелиОсобенности создания мебели своими руками: чертежи и схемы

Изготовление мебели своими руками предполагает такие шаги:

- выполнение разметки и выпиливания элементов;

- обработку разных элементов;

- сверление разных отверстий под крепеж;

- покраску поверхностей;

- лакировку;

- сборку конструкции.

Купив разную фурнитуру и подходящие материалы, вы сможете создать всевозможные варианты мебели своими руками в домашних условиях. Деревянные изделия могут иметь два типа соединения: неразъемное и разъемное. Конструкция состоит из плоских, объемных и линейных деталей. Плоские представляют собой щиты из реек и брусков. Детали неразъемного типа применяются для створок дверей или крышек.

Процесс изготовления конструкцииЛюбое изготовление мебели своими руками стоит начинать с выбора вида и конфигурации мебели. Важно продумать и фурнитуру.

Для работы можно приобрести плиты ЛДСП. При этом распиловку и кромкование можно заказать на месте. Вы можете заказать распил любых материалов. Цена зависит от плотности и толщины деталей.

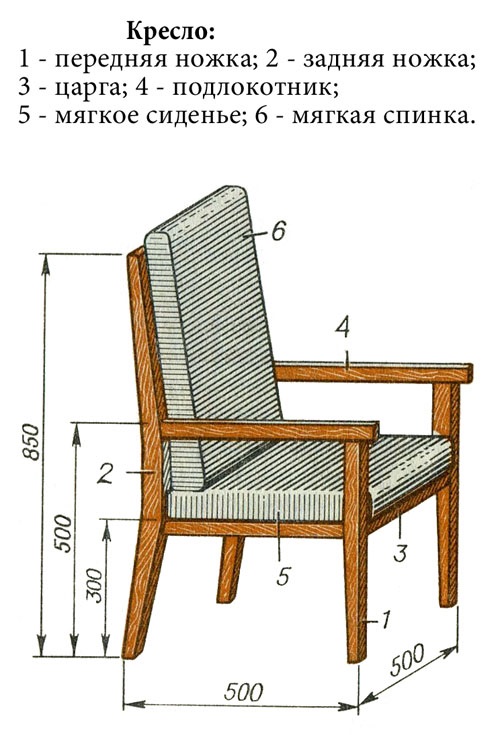

На схеме показаны чертежи для изготовления креслаИнтересные идеи мебели своими руками вы можете посмотреть у нас на сайте. Фасадные части часто выполняются из МДФ. Готовые фасады не требуют обработки. Их можно сразу же использовать в изготовлении конструкций.

Как сделать стул своими руками. Как сделать кресло-качалку своими руками

Мебель может быть изготовлена не только из досок, но и из любого подручного материала. Вопрос только в том, насколько он будет надежным, прочным и долговечным. Рассмотрим, как сделать стул своими руками из пластиковых бутылок, картона, винных пробок, обруча и ниток.

Кресло из бутылок

Для стула нужны такие же бутыли (без наклеек). Из них вы делаете модули, чтобы мебель была прочной.Для одного модуля вам понадобится три бутылки. Одна бутылка должна быть целой, две другие разрезать на две неравные части (кончик должен быть меньше). Теперь опустите пробку наконечника во вторую половину. Сверху ставим целую бутылку. Накройте его второй половиной третьей бутылки. Обрежьте модуль лентой.

Теперь скрепите два или четыре модуля вместе лентой или упаковочной лентой. На стул нужно собрать столько, сколько нужно. Чтобы понять, какие блоки нужно формировать, сложите модули в виде кресла с подлокотниками, а затем перебинтовать.

Например, соедините отдельно подлокотники, спинку и низ, а затем скрепите все части вместе. Не экономьте на упаковочной ленте, так как бутылки не должны смещаться.

Вместо пластиковых бутылок можно взять железные банки из-под детской смеси и сделать стул, кровать своими руками. Как только корпус будет готов, затяните его поролоном. Отдельно сшейте подушки для сиденья и спинки стула. Прикрепите их к поролону. Затяните тряпочкой для мебели.Теперь вы можете скроить плащ и украсить стул. Если сделать корпус неподвижным, то мебель может прослужить несколько лет.

Подвесной стул

Для этой модели требуется железный круг (обруч), полиэфирный шнур (толщина 5 мм, длина 900 метров), крючок № 9, гимнастическое кольцо, крючок. Постарайтесь взять самый длинный шнур, так как узелки под давлением веса со временем могут развязаться.

Связать «сиденье» крючком по размеру обруча. Подойдет любой узор или выкройка салфетки, даже простая арочная сетка.Обратите внимание, что под тяжестью днища днище утонет. Поэтому, если вам нужен жесткий стул, салфетка по размеру должна быть меньше обруча. То есть дно натягивается на основание. Сиденье можно не вязать, а с помощью макраме сделать подвесное кресло своими руками.

Поэтому, если вам нужен жесткий стул, салфетка по размеру должна быть меньше обруча. То есть дно натягивается на основание. Сиденье можно не вязать, а с помощью макраме сделать подвесное кресло своими руками.

Далее нужно связать или сплести верх. Для этого из шнуров (количество зависит от веса человека, а длина — от высоты потолка) сплести

Ручки для долота своими руками

Мы можем получать комиссию, когда вы используете наши партнерские ссылки.Однако это не влияет на наши рекомендации.

Вам не обязательно иметь токарный станок, чтобы изготавливать сменные ручки, которые будут ощущаться как продолжение вашей руки.

Роджер Холмс

стр. 84-88

Из выпуска за февраль 2002 г. № 126

Купить выпуск

Несколько месяцев назад мне пришлось столкнуться с неприятной правдой о моих долотах. Подаренный мне отцом много лет назад мой верный старый набор зубил Marples со скошенной кромкой закончился из стали. Отшлифованы и заточены до стабов, их пришлось заменить.

Отшлифованы и заточены до стабов, их пришлось заменить.

Небольшое исследование рынка зубил выявило удивительно большой выбор. Мне казалось, что важным соображением была производительность — какие лезвия выдержат острый край и держат его дольше всего. Но когда я пролистал пачку обзоров (не будучи экспертом по инструментальной стали, я полагался на тесты и опыт других) и сузил круг вопросов, я обнаружил, что упустил из виду второе важное соображение: ручки.

Независимо от того, насколько прекрасна режущая кромка, если инструмент в руке ощущается как дубинка, от него мало толку.Некоторые из самых эффективных долот имели неуклюжие ручки, в то время как ручки, которые мне нравились больше всего, были прикреплены к долотам, которые не были такими высокими. Долота Marples, хотя и не занимали верхних позиций в рейтингах лиги, были хорошим соотношением цены и качества. Но вместо обтянутых кожей ясеневых ручек правильных пропорций, которые использовались в моем старом наборе, сегодня они поставляются с довольно синеватыми ручками из композита или ясеня. В конце концов, я обнаружил, что покупаю несколько долот как для рукояти, так и для стали.

В конце концов, я обнаружил, что покупаю несколько долот как для рукояти, так и для стали.

Чем больше я думал об этом, тем больше казался неудачным компромиссом.Когда-то продажа необработанных долот была обычной практикой. Мастера покупали стамеску, потом покупали или изготавливали рукоять. Имеет смысл — и если бы они сами делали ручку, это было бы дешевле. Немногие, если вообще есть, продавцы инструментов продают необработанные долота сегодня. Но вы все равно можете получить лучшее из обоих миров. Не обращайте внимания на ручку и покупайте инструмент из-за его стали, его соотношения цены и качества или чего-то еще, что вам нравится. Затем отрежьте и замените обидную ручку.

Повернуть ручку стамески на токарном станке можно за несколько минут.Если у вас нет токарного станка, вы можете почти так же быстро придать ему форму с помощью ножа, спицы, рубанка или долота. Звучит просто. И по большей части это так. Большинство верстачных долот прикрепляются к ручкам с помощью хвостовика, как показано на рисунке.

Off Со старой

Перед тем, как надеть новую ручку, вы должны избавиться от старой. Сначала отметьте предполагаемую длину хвостовика на ручке — должно быть около 2 дюймов — затем отрежьте верхнюю часть ручки над этой точкой. Режу ножовкой как композитные, так и деревянные ручки. Если я неправильно рассчитал длину хвостовика, я не испорчу зубья моей прекрасной пилы.

Отпилите верхнюю часть старой рукоятки ножовкой — вы не повредите зубья пилы, если случайно наткнетесь на хвостовик.

Если вы снимаете деревянную ручку и хотите повторно использовать наконечник, сделайте несколько пропилов над наконечником до хвостовика. Затем отделите оставшуюся часть ручки, используя другое долото в качестве клина. Теперь вы можете удалить наконечник с хвостовика с помощью молотка и зубила. Или вам может потребоваться высверлить часть дерева изнутри наконечника, чтобы ослабить его. Если вы не хотите оставлять наконечник, просто отрежьте его по длине ножовкой и снимите с хвостовика.

Затем отделите оставшуюся часть ручки, используя другое долото в качестве клина. Теперь вы можете удалить наконечник с хвостовика с помощью молотка и зубила. Или вам может потребоваться высверлить часть дерева изнутри наконечника, чтобы ослабить его. Если вы не хотите оставлять наконечник, просто отрежьте его по длине ножовкой и снимите с хвостовика.

Сделав пропил в верхней части наконечника на хвостовике, отделите деревянную ручку от хвостовика.

Этот процесс аналогичен процессу для композитной ручки, которая отливается вокруг хвостовика. Ножовкой отрезаю конец ручки. Затем я делаю продольные разрезы до хвостовика, чтобы разделить оставшуюся часть ручки на четверть, что облегчает разделение.

Чтобы снять составную ручку, распилите продольную пилу до хвостовика в трех или четырех местах, затем отделите остатки ручки от хвостовика.

Типы отводов

Отверстия на моих старых долотах имеют четырехстороннюю форму и конусообразную форму. Некоторые из них имеют неправильную форму и следы ковки. Они вставлены в рукоятку в ступенчатое пилотное отверстие, как показано на рисунках на следующих страницах.

Некоторые из них имеют неправильную форму и следы ковки. Они вставлены в рукоятку в ступенчатое пилотное отверстие, как показано на рисунках на следующих страницах.

Танги на некоторых моих новых долотах отлитые, а не кованые. Ручки для деревянных ручек имеют фаску с четырех сторон, но не сужаются. Они устанавливаются в единственное пилотное отверстие. Углы конических и граненых ножек впиваются в древесину, обеспечивая плотную посадку с устойчивостью к крутящему моменту.

Лезвие долота в центре имеет кованый четырехгранный конический выступ. Остальные лезвия имеют литые хвостовики. Левая, у составной ручки, цилиндрическая, с небольшими «ребрами» по длине. Правое лезвие для деревянной рукоятки имеет четыре грани, но без конуса.

Отверстия для моих долот с комбинированной рукояткой имеют цилиндрическую форму с небольшими выступами по длине, которые вставляют их в композитный материал, образованный вокруг них. Вставленные в деревянную ручку, просверленную до того же диаметра, что и хвостовик (или немного меньше), ребер может быть достаточно для обеспечения плотной посадки, особенно для легкого долота. Я отшлифовал фасетки на хвостовике и определил размер пилотного отверстия соответственно, чтобы быть в безопасности.

Я отшлифовал фасетки на хвостовике и определил размер пилотного отверстия соответственно, чтобы быть в безопасности.

Отшлифуйте плоские грани круглого литого стержня, сделанного для композитной ручки, чтобы обеспечить плотную посадку в новой деревянной ручке.

Чтобы края выступа впивались в древесину, пилотное отверстие должно быть меньше, чем выступ. Для конического выступа квадратного сечения большее из ступенчатых направляющих отверстий может иметь такой же диаметр, что и диагональ поперечного выступа, измеренная примерно на четверть длины выступа от надрессорной балки.(Надставка — это расширяющаяся часть между узкой шейкой долота и хвостовиком; она упирается в конец рукоятки.) Отмерьте меньшее отверстие примерно на три четверти длины хвостовика от буфера. Для неизолированного граненого хвостовика сделайте одно пилотное отверстие меньшего диаметра, чем размер диагонали хвостовика. Разница в размере отверстия и хвостовика может быть больше в более мягкой древесине, чем в более твердой древесине, которая имеет меньшую упругость и легче раскалывается.

Феррулы

Эти короткие цилиндры из латуни или меди связывают ручку прямо над валиком долота.Буфер и наконечник работают вместе, чтобы предотвратить раскалывание ручки, когда долото приводится в движение молотком. Зубила и долота, используемые только с ручным давлением, не требуют наконечников. Но у большинства долот есть наконечники, даже если они предназначены для точной шлифовки; некоторые инструменты для резьбы — нет. Для многих долот наибольший риск раскола рукоятки возникает при установке рукоятки, поэтому наконечник является хорошей мерой предосторожности независимо от предполагаемого использования инструмента. Зубила и долота, подверженные сильным ударам, часто снабжены металлической обручем в верхней части долота для предотвращения раскола на этом конце.

Размер выступа и валика в значительной степени определяет размер наконечника. Если вы заменяете деревянную ручку, вы можете использовать наконечник повторно или использовать тот же размер. Если вы хотите установить наконечник меньшего размера или заменяете композитную ручку, убедитесь, что внутри наконечника достаточно дерева для крепления хвостовика. Как правило, диаметр наконечника должен быть не менее диаметра надрессорной балки долота.

Если вы хотите установить наконечник меньшего размера или заменяете композитную ручку, убедитесь, что внутри наконечника достаточно дерева для крепления хвостовика. Как правило, диаметр наконечника должен быть не менее диаметра надрессорной балки долота.

Если вы не используете наконечник повторно, вы можете сделать его самостоятельно из медных трубок, продаваемых в хозяйственных магазинах.Или вы можете купить латунные наконечники по несколько центов за штуку в Lee Valley Tools. Они бывают более широкого диапазона диаметров, чем медные трубки. Вам необходимо установить ручку на наконечник, поэтому всегда имейте при себе наконечник, который вы собираетесь использовать, прежде чем делать ручку. Некоторые долота снабжены кожаными шайбами, которые надеваются на хвостовик и седло между валиком и концом ручки. Думаю, они каким-то образом предназначены для смягчения ударов молотком, но не могу сказать, что чувствую разницу в использовании. Все равно они мне нравятся, поэтому я вырезал их из куска кожи подошвы сапожника и надел.

Изготовление ручки

Это самое интересное. Вы можете сделать любую ручку, какую только можете себе представить. Повернуть ручки на токарном станке быстро и легко — вы можете изготовить и выбросить полдюжины, прежде чем найдете ту, которая вам нужна, и все равно будет сделано за час. Формовка рукояток с помощью ножа, спицы, рубанка или долота занимает больше времени, но может создавать формы рукояток — например, граненые или плоские, — которые невозможно получить на токарном станке. А можно совмещать токарную и ручную формовку. Если вы хотите повторно использовать стамеску, но не хотите делать ручку, вы можете купить классический узор из самшита нескольких размеров в Lee Valley.

На токарном станке можно быстро и легко изготавливать ручки самых разных форм.

Коммерческие ручки обычно изготавливаются из ясеня, бука или самшита. Но подойдет любое достаточно твердое дерево. Я с нетерпением жду возможности изготовить ручки из апельсина осейджа, уроженца Небраски, у которого плотное зерно, красивого оранжевого цвета и твердого, как гвоздь. Поставщики дров — отличные источники ясеня, клена, березы и других местных пород древесины, из которых получаются прекрасные ручки. Если вы можете отделить заготовки ручки от бревна, вы убедитесь, что волокна будут идти параллельно длине ручки, что является наиболее сильной ориентацией.

Поставщики дров — отличные источники ясеня, клена, березы и других местных пород древесины, из которых получаются прекрасные ручки. Если вы можете отделить заготовки ручки от бревна, вы убедитесь, что волокна будут идти параллельно длине ручки, что является наиболее сильной ориентацией.

На токарном станке

Токарная обработка — это самый простой способ сделать ручку. Какую бы форму вы ни выбрали, важно, чтобы наконечник плотно прилегал к одному концу. Это не должно быть принудительной подгонкой, но и не должно дребезжать по дереву.

Большим преимуществом токарного станка является расточка направляющего отверстия под хвостовик. Я устанавливаю патрон и биту на головную бабку и вставляю ручку на бит, поворачивая мертвое центральное колесо задней бабки. Это просверливает отверстие прямо на оси ручки, обеспечивая правильное совмещение лезвия стамески и ручки.

Используйте механические сверла — заостренный нос обеспечивает более аккуратный и легкий ввод, чем заостренный наконечник или другое прямое сверло. Завершите форму ручки (и протрите вращающуюся ручку тканью, если хотите), прежде чем просверлить отверстие.

Завершите форму ручки (и протрите вращающуюся ручку тканью, если хотите), прежде чем просверлить отверстие.

Просверлите направляющее отверстие в хвостовике на токарном станке, используя сверло для станка, установленное в патроне на головной бабке. Вставьте рукоятку в прядильную головку с помощью подающего колеса на задней бабке.

Сборка

Чтобы соединить долото и рукоятку, наденьте наконечник на конец рукоятки долота, добавьте кожаную шайбу, если хотите, и начните выступ в направляющем отверстии.Можно закрепить долото в тисках и забить ручку. Я предпочитаю перевернуть долото и ручку и ударить концом ручки о стол станка или другой тяжелый кусок железа. Таким образом, собственный вес лезвия загоняет хвостовик в рукоять, и мне не нужно беспокоиться о проскальзывании лезвия в тисках. Это займет некоторое время, но если вы сильно не недооценили размер пилотного отверстия, валик в конечном итоге будет плотно прилегать к концу ручки. Даже если отверстие слишком плотное, наконечник обычно сдерживает трещины.

Вставьте хвостовик в ручку, несколько раз ударяя концом ручки о железную пластину или стол станка.

Ручное придание формы ручке

Если у вас нет токарного станка или вам нужна граненая ручка, вы можете легко придать ей форму вручную. Сложная часть — просверлить пилотное отверстие в рукоятке, чтобы лезвие и рукоятка совпали. Лезвие, которое выходит за пределы средней линии ручки, может быть очень неудобным в использовании. Я думаю, что самый простой способ — просверлить отверстие в квадратной заготовке ручки перед формированием ручки.С помощью сверлильного пресса отверстие можно просверлить очень точно. Или заготовку можно надежно удерживать в тисках для ручного сверления. Установите квадрат или два, чтобы измерить углы.

Сделав надрезы в углу, чтобы предотвратить раскалывание по всей длине ручки, сформируйте гнездо обоймы с помощью долота.

Если вы не уверены в правильности совмещения направляющего отверстия хвостовика и рукоятки, вы можете прикрепить лезвие к заготовке рукоятки.

Затем сформируйте гнездо для наконечника. Сделайте пропилы в каждом углу, чтобы предотвратить раскалывание за пределы гнезда втулки.Затем осторожно стригите зубилом, пока ободок не войдет в седло. Если вы уверены, что пилотное отверстие хорошо отцентрировано по длине заготовки, вы можете придать рукоятке форму, а затем собрать ее с наконечником и лезвием, как описано ранее. Если вы не уверены в ориентации пилотного отверстия, вы можете собрать ручку и лезвие, а затем придать форму с помощью ножа и спиц, как показано на фотографиях. Местами это может быть немного неудобно, но это позволяет вам отрегулировать рукоятку, чтобы компенсировать смещенное от центра пилотное отверстие.

Проведите на рукоятке линии по осям лезвия.

Сформируйте ручку параллельно осям, чтобы обеспечить хорошее совмещение лезвия и ручки.

Повторное обращение с долотом или канавкой — это очень приятно. Самодельная ручка не может быть прочнее и долговечнее заводской. Но это, безусловно, более личное, и только по этой причине стоит заняться.

Из февральского выпуска 2002 г. № 126

Рекомендации по продукту

Вот некоторые расходные материалы и инструменты, которые нам необходимы в повседневной работе в магазине.Мы можем получать комиссию с продаж по нашим ссылкам; однако мы тщательно отбирали эти продукты на предмет их полезности и качества.

Как сделать деревянные шестерни

Эта страница также доступна на испанском языкеНекоторых людей пугает перспектива изготовления деревянных шестеренок. для зажимного приспособления коробки подачи винта. Так что я решил, что затрону тему изготовления снаряжения более подробно.

Вы можете щелкнуть любое изображение в этой статье, чтобы увеличить его.

Метод, который я использую для изготовления шестерен для зажимного приспособления коробки передач, такой же, как и для шестерен деревянного фрезерного подъемника, но в этой статье я остановлюсь на зажимах для шарнирного соединения.

Очень важно использовать хорошую фанеру для шестеренок. Ель обыкновенная или пихта у фанеры слишком грубые слои, а древесина недостаточно прочная. А вот фанера из балтийской березы, покрытая тонкими слоями березы, делает отличный материал. Вы также можете добиться успеха с использованием сверхвысокомолекулярного пластика, масонита или фенола.Но обычные доски или нормальные фанеру использовать не рекомендуется.

Начните с создания шаблона для формы шестеренки. Есть несколько способов сделать шаблон шестеренки. Вы можете использовать бесплатный онлайн-генератор шаблонов шестеренок, или мой более сложный генератор шаблонов шестеренок, или, если вы используя планки коробчатого соединения или планы подъема маршрутизатора, вы можете просто распечатать шаблоны подходящего размера прямо из планов. Приспособление для шарнирного соединения планирует даже включают шестерни любого размера до 48 зубьев.

Приклейте бумажный шаблон к куску березовой фанеры толщиной около 10 мм (3/8 дюйма).я всегда приклейте его, нанеся очень тонкий слой столярного клея по краю шестерни, а затем нажатие на бумажный шаблон.

Затем используйте шило, чтобы проткнуть отверстие в центре между каждыми двумя зубьями шестерни.

С помощью сверла под штифт 5/16 (8 мм) просверлите отверстие в каждом промежутке между зубы. 5/16 дюйма — это как раз тот размер, который подходит для расстояния между зубьями, используемого в шестерни для шарнирного зажима или подъемника фрезерного станка.

Проделанные шилом выемки помогают центрировать острие сверла на каждом отверстии.Обратите внимание, что сверло режет немного дальше, чем предполагает шаблон, но это нормально.

Поскольку мои шестерни должны зацепляться под углом 90 градусов, лучше всего наклонить стол при выполнении надрезов по бокам зубов. Это приводит к зубья, которые слегка сужаются к ответной шестерне.

Стол должен быть наклоняется вправо при резке левой стороны зуба и влево при резке правой стороны зубов, чтобы зубы сужались к низу.

Я также использую этот кусок фанеры, прикрепленный к столу, как своего рода нулевой зазор вставка ленточной пилы, которая сокращает разрыв на нижней части шестерни.

На самом деле относительно легко сделать пластины с нулевым зазором для моей ленточной пилы, но Установка на стол вставки с нулевым зазором вокруг лезвия может быть плохой идеей.

Если ваш стол ленточной пилы нельзя наклонить влево ( моя самодельная ленточная пила не наклоняется влево), можно импровизировать, положив кусок фанеры на и наклонить с помощью распорки.

Если вы делаете обычные шестерни, которые зацепляются в одной плоскости (в отличие от шестерен, которые неидеально сетка под углом 90 градусов для моих приспособлений), вы не должны обрезать зубы под углом, поэтому весь наклон стола не требуется.

С промежутками между зубами, уже вырезанными просверленными отверстиями, в нижней части зубьев не нужно резать сбоку, поэтому идет довольно быстро. Увидев на YouTube различные видео самодельных станков с ЧПУ, режущих шестерни, Я почти уверен, что могу вырезать вручную быстрее, чем большинство самодельных станков с ЧПУ, особенно потому, что ЧПУ станкам обычно требуется два или три прохода для такой толщины материал.

После обрезки боковых сторон зубов я обрезаю все зубы по длине.

После вырезания всех зубьев и просверливания центрального отверстия шаблон не нужно больше. Обычно я шлифую его ленточной шлифовальной машиной. Это помогает сначала соскрести резцом как можно больше.

Пора опробовать новую шестерню, установив ее на мое приспособление для шарнирного соединения. Этот работал нормально, без любая привязка. Если вы делаете свое первое снаряжение, вы можете попробовать его перед шлифовкой шаблона, на всякий случай посмотреть, что может остаться линий на шаблоне при его небольшой настройке.

Если некоторые части вашего снаряжения заедают, вы можете использовать файл, чтобы изменить форму зубы.

Вы едва можете увидеть, как зубы слегка сужаются к низу на этом снимке. Но это имеет большое значение. Раньше я не заострял зубы, и они обычно требовали немного поработать с файлом, чтобы они не связывались.

Для коробчатых шарнирных приспособлений мне нужно прикрепить ручку к шестерне. Но толщина 10 мм березовая фанера слишком тонкая, чтобы винт мог хорошо держаться, поэтому я всегда склеиваю брусок для части шестерни.

Далее наношу два-три слоя лака. Я считаю, что лак помогает связать волокна зубья вместе, чтобы уменьшить износ. Это также помогает шестерне легче скользить по джиг, чтобы было легче повернуть.

Если вы не хотите возиться с лаком, возможно, стоит затвердеть зубы, нанеся немного столярного клея по краям.

Мне нравится использовать винт с гладким стержнем для ручки. Но короткие шурупы по дереву Всегда держите нитки до головы.Так что я использую гораздо дольше вместо этого шуруп по дереву, и я отрезал винт нужной длины с помощью угловой шлифовальной машины.

Всегда приятно видеть летят искры. Обычно искр не так много, но я специально режу быстро, чтобы получить больше искры на картинке. Я прорезал этот винт примерно за секунду. Возможно маленький слишком быстро!

Я удерживал винт, ввинчивая его в кусок дерева и зажимая этот кусок дерево в тисках. У вас может возникнуть соблазн отрезать шуруп ножовкой, но сталь в шурупах слишком сложно хорошо распилить пилой.

После отрезания я снимаю заусенцы и делаю на конце небольшой конус. так что я все еще могу залезть в дыру. Я намеренно просверливаю отверстие под винт на небольшая сторона, так что винт будет входить очень плотно.

Вверните винт ручки до упора, затем выверните его примерно на четверть оборота. так, чтобы ручка свободно вращалась на стержне винта. Также убедитесь, что винт не торчит низ шестерни.

Вот и все. Я сделал около десяти шестерен разных размеров для своей коробки совместное приспособление, но вам действительно не нужно столько.Просто каждый раз, когда мне нужно пространство режет с интервалом, для которого у меня еще нет подходящей передачи, я просто делаю точный размер снаряжение для этого.

| И напоследок видео всей процедуры! |

Проекты и инструменты для зубчатых передач:

Вернуться на мой сайт Woodworking

.

Лучше использовать в работе водостойкий материал, который прослужит значительно дольше. Плюсы: простота обработки, доступность, богатая цветовая палитра, простой уход. Минус — содержание формальдегидов.

Лучше использовать в работе водостойкий материал, который прослужит значительно дольше. Плюсы: простота обработки, доступность, богатая цветовая палитра, простой уход. Минус — содержание формальдегидов.