Станки для холодной ковки в Москве

- Главная

- Продажа

- Кузнечное оборудование

- Станок для холодной ковки

Вы можете очень быстро сравнить цены станка для холодной ковки и подобрать оптимальные варианты из более чем 14161 предложений

Реклама

Электромагнитный листогибочный станок EB 1000х1,6

Рабочая длина 1000 мм. Рабочая толщина 1,6 мм. Угол гибки 135°. Масса нетто 142 кг.

Подробное описание и цена >>>

Реклама

Ленточнопильный станок STALEX BS-128 HDR

Ленточнопильный станок STALEX BS-128 HDR — предназначен для пиления заготовок под различными углами на небольшом производстве, в вспомогательных участках, а также в бытовом использовании и в…

Подробное описание и цена >>>

Реклама

Ручной вальцовочный станок BP1250

Диаметр верхнего вала 70 мм.

Комплект станков для холодной ковки

Состояние: Новый Производитель: Gibbon (Россия)

В наличии

Комплект из 3 станков: Улитка, Гнутик и Торсион со скидкой 50%. 49 уникальных элементов — для кованых заборов, беседок и садовой мебели.Характеристики:Завитки, зигзаги, корзинки + установка…

30.03.2023 Москва (Россия)

22 990

Оборудование для холодной ковки — кузнечные станки

Состояние: Новый Производитель: Россия

Производим и продаем оборудование для холодной ковки. Комплект ручных гибочных станков 6 оснасток: гнутик, улитка, волна, фонарик, объемная, твистер. Кузнечные станки подходят для изготовления…

Кузнечные станки подходят для изготовления…

01.03.2023 Москва (Россия)

Кузнечное оборудование для холодной ковки своими руками

Состояние: Новый

В наличии

Чертежи кузнечного оборудования и инструмента для холодной ковки (гибки) метала от производителя данного оборудования. Технология изготовления. Альбом рисунков кованых изделий. Консультации….

06.05.2016 Москва (Россия)

Кузнечное оборудование для холодной ковки

Состояние: Новый Год выпуска: 2015

В наличии

Недорогое кузнечное оборудование и инструмент для холодной ковки. Все операции. От производителя. Гарантия 3 года. Доставка любой регион.

06.05.2016 Москва (Россия)

45 000

UNV3-02 станок для торсировки, скручивания и ковки (универсальный станок для художественной ковки)

Состояние: Новый Год выпуска: 2015 Производитель: Blacksmith (Китай)

В наличии

UNV3-02 Blacksmith — универсальный станок для художественной ковки выполняющий все возможные кузнечные операции. Эта новая модель популярного Универсального ковочного Станка UNV3 оборудована новым…

Эта новая модель популярного Универсального ковочного Станка UNV3 оборудована новым…

14.02.2017 Москва (Россия)

361 033

станок холодной ковки Гнутик

Состояние: Новый Производитель: Gibbon (Россия)

В наличии

Гнет узоры. Ставит заклепки. Режет прутки.Характеристики:Станок-конструктор 6 в 1 — от холодной ковки до резки;Изгиб под углом и по дуге. Гибка волн и зигзагов;Увеличенный рычаг — работа без…

30.03.2023 Москва (Россия)

8 990

Кузнечное оборудование для холодной ковки металла Левша

Состояние: Новый Производитель: ЗАО «Фирма «Ютика» (Россия)

В наличии

Комплект станков для серийного производства разнообразных витых элементов холодной ковкой включает 11 оснасток для 15 разных операций: Улитка – 4 оснастки для гибки 7 видов различных спиралей из.

22.06.2021 Москва (Россия)

45 000

Комплект оснасток для холодной ковки «16 КВАДРАТ»

Состояние: Новый Производитель: Gnutik (Россия)

В наличии

Комплект РУЧНЫХ оснасток холодной ковки для изготовления изделий из квадрата 16х16 мм.

04.11.2019 Москва (Россия)

26 000

Оснастка Улитка для холодной ковки

Состояние: Новый Производитель: Россия

Производим оснастки для холодной ковки «Улитка». Оснастка «Улитка» предназначена для гибки металлических заготовок (прутка и квадрата) с целью создания спиральных многозаходных завитков разного…

01.03.2023 Москва (Россия)

Станки для холодной деформации арматурной стали TJK LZ-GBL12GW-9

Состояние: Новый

В наличии

Станки для холодной деформации арматурной стали Доступные современные технологии для инновационной строительной индустрии. Особенности арматуры класса В500С:· Отсутствие окалины;·…

Особенности арматуры класса В500С:· Отсутствие окалины;·…

09.12.2020 Москва (Россия)

Комплект кузнечного оборудования для холодной ковки «Умелая шестерка»

Состояние: Новый Производитель: Gnutik (Россия)

В наличии

С помощью специального оборудования при изготовлении оград и решеток имитируются приемы горячей ковки. Получаются изделия, которые намного дешевле кованых, но максимально приближаются к ним по…

04.11.2019 Москва (Россия)

29 700

Высекальная машина для холодной штамповки саморезов

Состояние: Новый Производитель: Китай (Китай)

ысекальная машина для холодной штамповки с 2 штампами и 4 ударами по сравнению с машиной с 1 штампом и 2 ударами. Самая большая разница в количестве основных штампов отличается, и станок для…

Самая большая разница в количестве основных штампов отличается, и станок для…

05.09.2022 Москва (Россия)

22 700

Машины для производства саморезов болтов и гвоздей

Состояние: Новый Производитель: Китай (Китай)

X-1/4H Автоматическая машина для холодной ковки1. Эта машина экономит стоимость материала и стоимость пресс-формы2. Сокращает время второй обработки 3. Сфункцией автоматического контроля скорости,…

05.09.2022 Москва (Россия)

Реализуем кузнечные станки ПРОФИ-5 для «художественной ковки» и гибки металлопроката

Состояние: Новый Производитель: Компания ПРОФИ (Россия)

В наличии

Торгово-производственная компания серийно выпускает и реализует многофункциональные, кузнечные станки «ПРОФИ-5», которые используются для изготовления из профильной трубы и полнотелого. ..

..

16.01.2023 Москва (Россия)

215 000

Кузнечные станки ПРОФИ-3 для художественной ковки и гибки труб

Состояние: Новый Производитель: Компания ПРОФИ (Россия)

В наличии

Торгово-производственная компания реализует станки «ПРОФИ-3» для изготовления из профильной трубы и полнотелого металлопроката художественных изделий, методом «холодной» ковки.Стоимость станка…

16.01.2023 Москва (Россия)

170 000

Кузнечные станки ПРОФИ-2ЭМ для художественной ковки и гибки труб

Состояние: Новый Производитель: Компания ПРОФИ (Россия)

В наличии

Торгово-производственная компания реализует станки «ПРОФИ-2ЭМ» для изготовления из профильной трубы и полнотелого металлопроката художественных изделий, методом «холодной» ковки. Которые в…

Которые в…

16.01.2023 Москва (Россия)

130 000

Реализуем кузнечные станки из серии ПРОФИ для художественной ковки, гибки и формовки металлопроката

Состояние: Новый Производитель: Профи (Россия)

В наличии

Торгово-производственная компания серийно выпускает и реализует многофункциональные, кузнечные станки серии «ПРОФИ», предназначенные для изготовления из профильной трубы и полнотелого…

16.01.2023 Москва (Россия)

73 000

Реализуем кузнечные станки «ПРОФИ-5» — для «художественной ковки» и гибки металлопроката

Состояние: Новый Производитель:

В наличии

ООО «Компания ПРОФИ» серийно производит и предлагает купить кузнечные станки «ПРОФИ-5» с трубогибом повышенной точности и жесткости по выгодной цене. Оборудование предназначено для выполнения…

Оборудование предназначено для выполнения…

28.03.2022 Москва (Россия)

215 000

Популярные категории в Москве

Да кстати, на портале ProСтанки выбор предложений по станку для холодной ковки почти как на Авито и TIU

Видео станка для холодной ковки

гнутики, оборудование и инструмент для художественной ковки

А давайте-ка сначала разберемся с горячими и холодными ковками, штамповками, гибками и прочими гнутиками. Чтобы затем с чувством и толком решить, нужен ли вам станок для холодной ковки, и если нужен, то какой именно.

Расставим понятия по теме «ковка» по правильным местам и приведем в порядок план своих дальнейших действий. Ковка металла своими руками – дело нешуточное, подойдем к этому вопросу со всей ответственностью.

Содержание

- Может быть, вам нужен пуансон? Главные понятия

- Виды станков холодной ковки

- Какой станок самый нужный?

- Делаем улитку с рычагом

- Базовые части

- Стойка

- Столешница

- Основной вал

- Рычаг или рукоятка

- Навесные детали

- Делаем торсионный станок

- Гнутики, фонарики, волны и другие станки

- Ручной привод или электрический?

Может быть, вам нужен пуансон? Главные понятия

Вы уже, наверное, заметили, что на нашем сайте мы очень любим указывать на что-нибудь неправильное. Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сейчас тоже себе не изменим: понятие в привычном значении в корне неверное, читайте внимательно, разъясняем.

Сначала что такое ковка: это обработка металлов, нагретых до ковочной температуры, то есть, до температуры, когда металл становится мягким и поддается деформации. Кузнечное дело – это все про ковку – с молотом, наковальней, кузнечным горном и могучими бородатыми кузнецами кожаных фартуках.

Кузнечная продукция – дело эксклюзивное и недешевое. И, в общем-то, уже экзотическое, если исключить штамповку, которая производится автоматически и в огромных объемах.

Штамповка – выдавливание или деформация металла с помощью штамповочного пресса со специальной матрицей — насадкой на конце. Это он и есть – пуансон, который делается из самой высокопрочной стали. Штамповка бывает горячей с нагревом металлов до ковочной температуры и холодной – без какого-либо нагрева. За примером холодной штамповки далеко ходить не нужно – это все металлические банки для напитков.

Подбираемся, наконец, к работе с металлами холодным способом – без нагревания. Вопрос: можно ли деформировать металл без нагрева? Ответ: да, можно. Единственный способ – механический. Называется он не очень серьезным словом – наклепыванием или наклепом. Для этого вам придется до одури бить молотом по металлу, пока его структура не начнет значительно меняться.

Этот процесс как раз и является холодной ковкой – механическая деформация металлических заготовок с помощью механических ударов молотом. Если вы решите заняться ковкой наклепыванием, то заранее передаем привет вашим родным и соседям – их ждут серьезные испытания.

Ну а если серьёзно, то любители холодной ковки методом наклепывания есть, мы пожелаем им успеха и пойдем дальше – к псевдо – холодной ковке, как ее привыкли называть.

Механическую деформацию металлов с помощью различных станков без разогревания правильнее называть гнутьем металлов, потому что в этом методе обработки металлов мастера гнут металлические прутья. Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Больше они ничем не занимаются – только гнут. Другой вопрос – как и куда гнут, по какой оси, но все это – , на которых мы тоже остановимся, но попозже.

Самое главное – в дальнейшем мы будем называть этот процесс холодной ковкой – так, как это делается во всех источниках, чтобы не было путаницы. Просто теперь мы разбираемся в методах и понимаем, в чем суть так называемой «холодной ковки».

Кстати, нужен ли вам пуансон? Красивое ведь слово. Вы ведь не будете заниматься промышленной штамповкой металлических заготовок? А вот художественная ковка своими руками – вполне реальная возможность в домашних условиях. Там есть даже легкая штамповка вместе с пуансонами… Разбираемся дальше.

Виды станков холодной ковки

Рассуждаем логически и по пунктам. Руками вы металл не погнете, как ни старайтесь. Холодная ковка своими руками производится только с помощью специальных станков. В них все дело. Это первый пункт. Одним станком не обойтись, их целая пачка. Это второй пункт. Некоторые из них можно сделать своими руками.

Если вы решитесь, вам понадобятся чертежи для станков холодной ковки. Сколько и каких станков нужно иметь, чтобы делать то, что вам нужно и нравится, зависит от того, что нужно и нравится. Именно так и в таком порядке.

Берем прут. Есть только два варианта согнуть его:

- Вдоль оси, чтобы прут стал напоминать витой шнур.

- Поперек оси в виде различных завитков, волн и изгибов.

Все станки для холодной ковки делятся на четыре группы по такому же принципу:

- Торсионные станки, делающие продольную винтовую крутку прутьев и различные филаменты, которые мы разберем ниже.

- Твистеры для формирования завитков и спиралей с узкой серединкой.

- для волн и зигзагов.

- Штамповочные станки для расплющивания концов прутьев в виде лапок, хомутиков и других узорчиков.

Какой станок самый нужный?

своими руками: какой самый нужный и с какого начать? Однозначного ответа на этот вопрос нет, это вы должны решить сами. А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

А чтобы решение было грамотным, пройдемся по основным видам станков, чтобы иметь представление об их функциональных возможностях и, главное, методах изготовления своими руками.

Следует помнить, с какими материалами вам придется работать в процессе холодной ковки: это металлические прутья или прутки с диаметром не больше 14-ти мм, квадраты и полосы с толщиной примерно от 3-х до 6-ти мм с шириной не более 25-ти мм.

Полный джентльменский набор станков в мастерскую для полноценной работы будет выглядеть следующим образом:

- твистер с улитками для получения спиралей различных радиусов;

- гнутик для изгибов дуг и деталей под различными углами;

- волна для выгнутых деталей и обработки металлических труб;

- глобус для получения больших дуг из профилей;

- фонарик для сгибания деталей;

- объемник.

Совсем не обязательно иметь все это сразу. Работу вполне можно начинать, имея два станка из первых двух пунктов — твистер и гнутик. У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

У ковки своими руками есть великолепное преимущество: можно выбирать, что делать и с чего начинать. Начнем обзор с самого популярного станка – твистера или знаменитой улитки.

Делаем улитку с рычагом

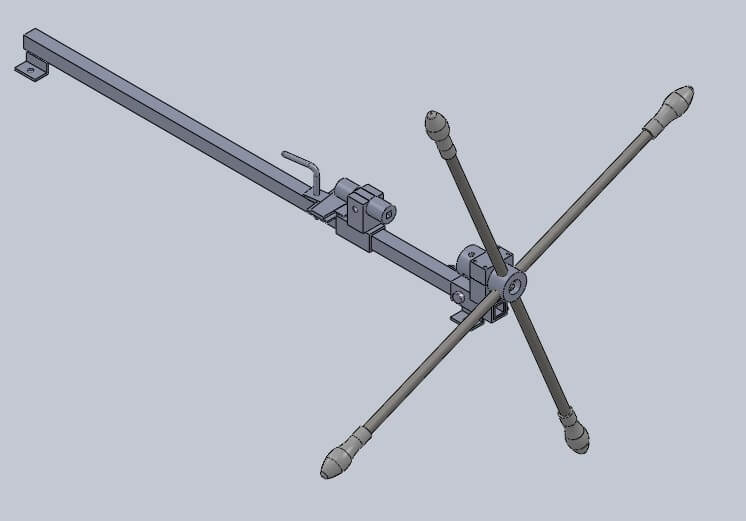

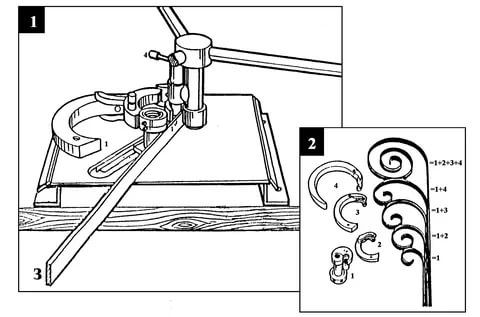

Чертеж станка для ковки.Перед тем, как приступить к практической части работы, нужно подготовиться теоретически. Речь идет о расчетах и чертеже станка и деталей к нему. Точных размеров вам никто не даст, ведь это самостоятельное конструирование.

Многое будет зависеть от наличия у вас сходных материалов, масштабов будущих работ по холодной ковке, габаритов помещения, где вы собираетесь работать и многих других факторов. Главное – принципы, которые нужно понять, чтобы выполнить самодельный станок холодной ковки своими руками — самый удобный вариант для вас и только для вас.

Вот что нужно собрать перед тем, как приступить к сборке:

- металлические плиты или полотно для столешницы толщиной не менее 4-х мм;

- металлическая круглая труба для стойки или каркаса;

- металлический прут;

- подшипники разного калибра;

- дрель;

- сварочный аппарат;

- ножовка по металлу;

- болты м8.

Базовые части

Базовых частей у твистера всего четыре. К их подготовке и, самое главное, монтажу уделить особое внимание:

- каркас или стойка;

- столешница;

- основной вал;

- рычаг.

Стойка

Только из металла, никаких деревянных брусьев. Ставим на продуманном месте, чтобы у вас был доступ к станку с любой стороны. У станка будут сильнейшие нагрузки, поэтому самым оптимальным вариантом может быть толстостенная труба или металлический уголок.

Лучше всего стойку забетонировать прямо в пол, это будет надежно. Внешне такая конструкция может напоминать табуретку. Как можно крепче – вот главный принцип производства стойки для столешницы. Поэтому металлические детали соединять лучше сваркой.

Столешница

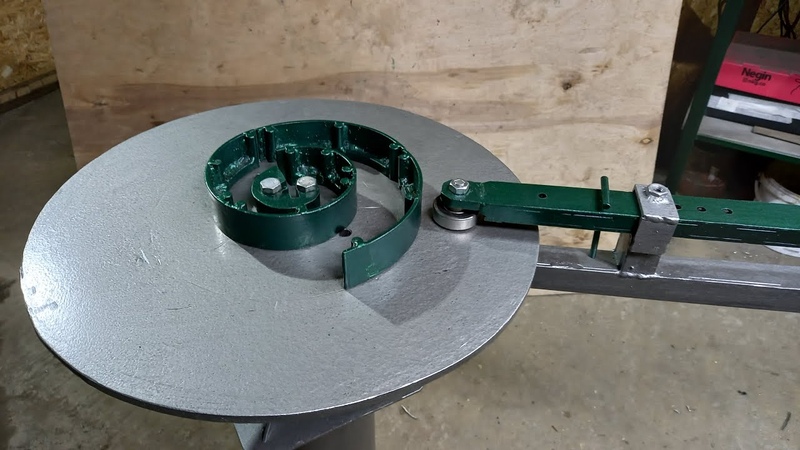

Самодельный станок для ковки.Важнейшая часть станка, которую лучше сделать из металлической плиты с приличной толщиной, желательно не меньше 5-ти мм. В производстве станков для ковки своими руками нельзя экономить на толщине металла, ведь столешница и другие базовые элементы будут принимать на себя огромную нагрузку.

Форма предпочтительнее в виде круга. Таких столешниц нужно сделать две: вторая нужна для сгибания прутков и размещения улиток.

Основной вал

Из этой же металлической плиты нарезать четыре прямоугольных треугольника с равными сторонами. Треугольники приварить к низу конструкции, а их основание – в центре окружности. Другой вариант вала – не из треугольников, а из трубы с толстыми стенками подходящего диаметра. Крепить либо болтами, либо сваркой.

Рычаг или рукоятка

И снова «как можно крепче»: рычаг прикрепить к валу кольцом, чтобы он вращался вокруг него. Ролик для сгибания прикрепить на верхней столешнице. Очень важно правильно рассчитать длину рычага, которая зависит от диаметра круга столешницы. Один прут должен быть примерно равен этому диаметру, второй прут – длиннее.

Подшипники крепятся к рычагу в его конце, это делается для большей свободы в направлениях движения рычага. Элементы рычага и фиксированные треугольники крепятся специальной круглой гайкой с большим диаметром.

Навесные детали

Здесь будьте внимательны, вам нужно выбрать степень сложности или, если можно так сказать, «художественности». У нас с вами три варианта.

- Улитка простая статичная

Самый простой и поэтому самый примитивный с художественной точки зрения вариант. Вы наносите чертеж улитки, то есть спирали прямо на столешницу.

Ни в коем случае не игнорируем требование в чертежах — холодная ковка любит точность и продуманность во всем.

Затем вырезаете из металлических толстых полос сегменты с повторением рисунка улитки и как можно прочнее привариваете их перпендикулярно к столешнице. Просто, но вовсе не гениально: на этой намертво приваренной улитке вы сможете делать лишь одинаковые простейшие изгибы без всякого полета творческой мысли.

Впрочем, все зависит от того, что вы собираетесь ковать. Если, например, у вас в планах длинный кованый забор с незатейливым рисунком, простая статичная станет самым оптимальным вариантом.

- Разборная улитка из съемных частей

Сразу скажем, что это самый популярный вариант среди самодеятельных мастеров. На столешницу так же наносится контуры улиток. Вдоль этого контура сверлятся отверстия с резьбой. Сегменты улитки из металлических полос готовятся по картонным шаблонам, в них тоже сверлятся точно такие же совпадающие отверстия, что на столешнице.

Сегменты не привариваются, а крепятся болтами или цилиндрическими упорами. Главное преимущество – возможность гнуть спиралевидные детали с разными радиусами и разным количеством оборотов.

- Модульная система с разными улитками

Вариант с самой большой художественной свободой ковки своими руками: вместо сегментов с упорами здесь используются съемные модули с разными улитками – и по форме, и по размерам. Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Модули готовятся на отдельных металлических площадках, на которых сегменты приварены.

Конечно, с таким станком нужно хорошенько повозиться, но эта овчинка выделки стоит: вы сможете ковать настоящие металлические кружева. Все зависит от ваших планов: простой забор или кружевная беседка в саду?

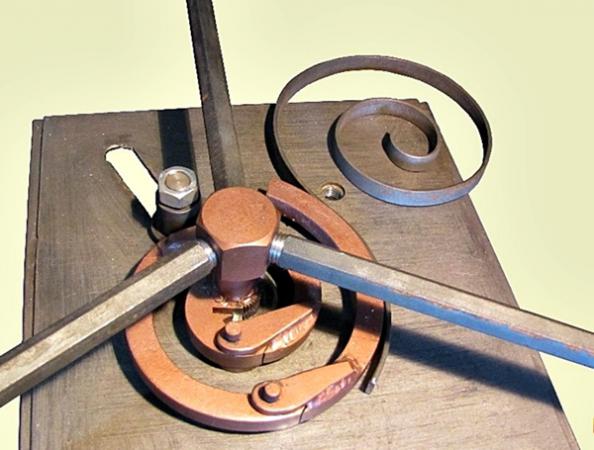

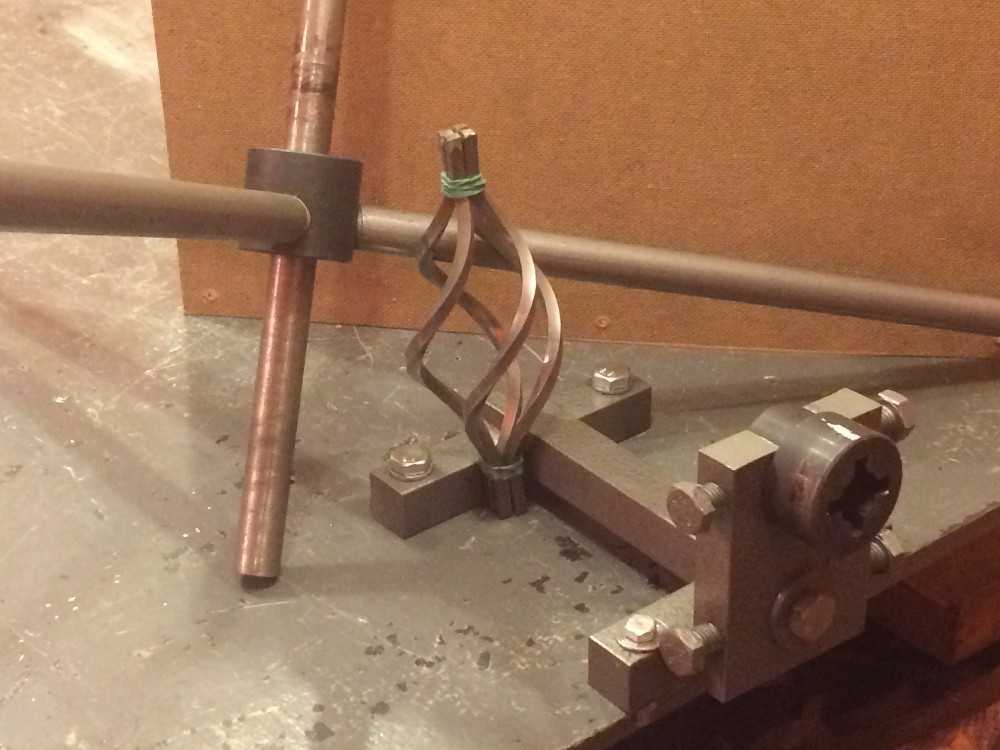

Делаем торсионный станок

Торсионная обработка принципиально другая – это винтовое скручивание прутьев вдоль. Этот станок совсем несложный для изготовления своими руками. Главное в нем – обеспечить крепкую фиксацию двух концов металлического прута, от этого зависит успех винтового скручивания.

В одном конце прут должен крепко держаться, в другом – с помощью рычага вращаться. Составные части торсиона — металлическая цилиндрическая заготовка из профилированной трубы и два крепежных элемента с фиксирующим устройством. Их можно выполнить из подшипниковых узлов.

Их можно выполнить из подшипниковых узлов.

В фиксаторах ввариваются гайки для болтов, которые закручиваются, чтобы удержать металлический прут.

Если в ваших планах есть пункт «накачать бицепсы и трицепсы», обязательно сделайте торсионный станок и начните скручивать прутья вручную. Торсионная ковка не для слабых, у вас появится великолепная мускулатура верхнего плечевого пояса. Но так или иначе, рычаг для вращения лучше сделать длиннее, так будет легче.

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Но есть третий станок после улиток и торсиона, без которого начать холодную ковку не получится. Это гибочный станок. Внешне он кажется самым простым из всех, да и функция у него – самая, казалось бы, простая: гнуть прутья под определенным градусом или делать волны разного размера.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Ручной привод или электрический?

Электрический привод можно установить на любой станок. Другой вопрос – нужно ли? И снова решение зависит от ваших планов. Электрический привод позволит вам сэкономить собственные силы. Но это не главное его преимущество. Вращательный момент при электрической силе будет более равномерным, а это приведет к ровным и одинаковым элементам ковки.

Чертеж станка для холодной ковки.Претендент номер один для электрического привода – торсионный станок, где равномерность винтового скручивания вручную соблюсти чрезвычайно трудно. Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Выполнить его тоже очень просто. Понадобятся полуось ведущего моста старого автомобиля, зубчатая пара дифференциала, защитный рукав. Мощность самодельного двигателя не должны быть высокой – не больше трех кВт и не выше 900 оборотов в минуту.

Что же касается электрификации остальных станков, решайте сами. Если вы планируете заниматься холодной ковкой для собственных нужд, электрическая тяга вам вряд ли понадобится.

Сделать станок для холодной ковки своими руками – задача непростая и очень увлекательная. Чем качественнее будет его выполнение, тем легче вам будет работать на нем. И тем красивее выйдут ваши металлические кружева.

Желаем прочных улиток, качественных прутьев и настоящих ценителей вашего кузнечного искусства.

электрических и ручных станков для художественной ковки, кузнечных и других.

Как сделать станок для ковки металла по чертежу?

Как сделать станок для ковки металла по чертежу?- Взгляды

- Лучшие модели

- Как сделать самому?

Станки для холодной ковки — это специализированное оборудование, с помощью которого можно создавать красивые и качественные изделия из металла. Характерной чертой таких устройств является возможность установки в домашних условиях и самостоятельное изготовление. На рынке представлен широкий выбор мощных и долговечных устройств.

Просмотров

Для более эффективной и быстрой обработки металлических изделий производители выпускают различные типы станков холодной ковки, отличающиеся по функциональным и эксплуатационным характеристикам. Подробный обзор каждой разновидности позволит вам быстро подобрать необходимое снаряжение и избежать большинства ошибок, допускаемых новичками.

Основные виды оборудования для машин художественной ковки.

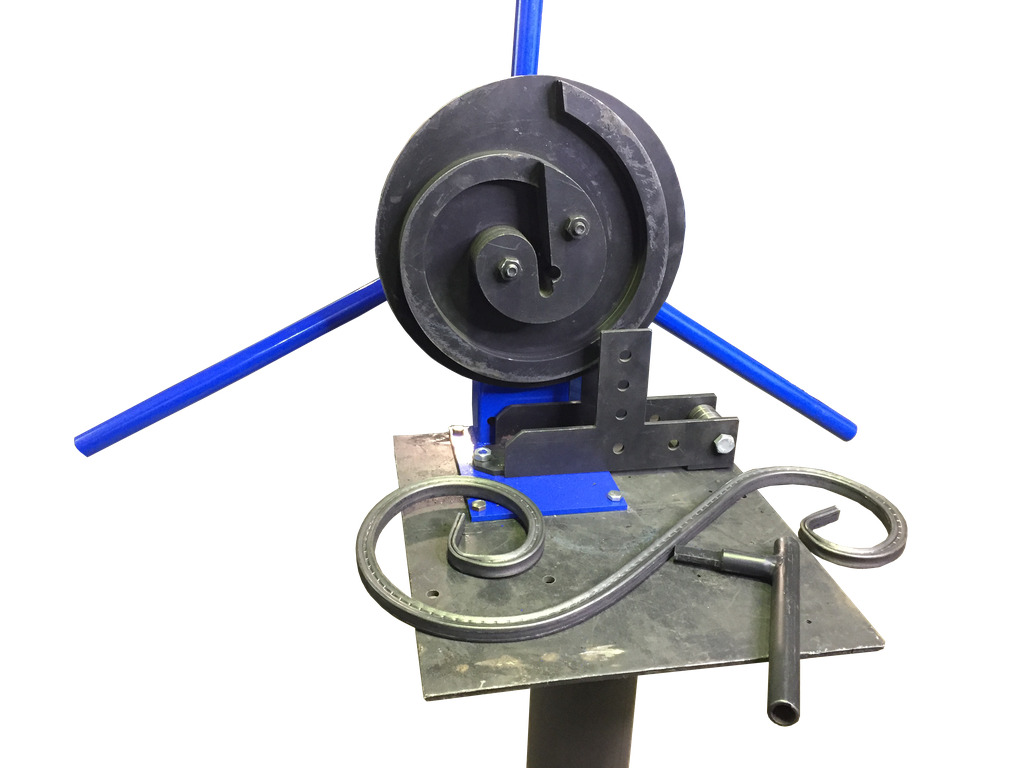

- «Улитка». Самое универсальное устройство для производства спиральных металлических элементов. Это оборудование изготовлено из литого основания, что позволяет использовать его длительное время. В этой разновидности сырье всегда закручено по спирали. Кузнец может использовать как горячие профили или стержни, так и холодные.

- «Гнутик». Классический вариант холодного автомата. Используя это оборудование, кузнец может делать уголки любой формы и размера. В основе конструкции лежит гибочный штамп с дополнительным эксцентриковым приводом. Считается многофункциональным устройством из-за возможности использования дополнительных деталей.

- «Волна». Современный тип станкового оборудования, позволяющий создавать витые узоры или завитки с мелкой и прочной сердцевиной. Основными элементами являются легкосплавные диски, которые крепятся к металлической конструкции высокопрочными болтами.

При желании кузнец может выбрать расстояние между дисками.

- «Гусиная лапка». Станок Classic для холодной и горячей прокатки цельных частей профильной трубы. Его использование позволяет добиться высокохудожественной ковки в виде ровной морщинки. Оснащен двумя одинаковыми валами. Разновидность отличается высокой скоростью работы – около 4-5 секунд на штуку.

- «Глобус». Отличительной чертой является наличие специальной ручки, с помощью которой кузнец придает металлическому изделию нужную форму. С помощью этой разновидности можно создавать шаблоны для ковки.

Помимо описанных выше разновидностей, любые станки по металлу условно классифицируют на 4 группы.

Торсионы. Для продольного скручивания металлических профилей или стержней.

Твистеры. Для создания спиралей и завитков.

Штамповка. Для выравнивания стержней и формирования моделей, ножек или зажимов.

Гибка. Для создания различных зигзагов или волн.

Многофункциональные и технологичные станки для холодной ковки – это оборудование, обладающее многими преимуществами. Использование таких устройств позволяет значительно облегчить человеческий труд, получить более качественные детали и ускорить технологию производства.

Машины с редуктором не требуют прямого подключения к сети. Благодаря этой функции мастер может значительно сэкономить на электроэнергии. В зависимости от типа электропитания оборудование также условно классифицируют на ручные и электрические механизмы.

Помимо специализированного оборудования необходимо также иметь набор следующих инструментов: глобус для дуги, металлический элемент «Фонарик», объемный ящик и расходные материалы.

Руководство

Ручные станки — это специализированные устройства, функционирующие за счет механической силы, прикладываемой непосредственно мастером. Конструкция в основном состоит из рычагов, что позволяет лучше распределять кинетическую энергию. Эту разновидность часто устанавливают в небольших мастерских.

Конструкция в основном состоит из рычагов, что позволяет лучше распределять кинетическую энергию. Эту разновидность часто устанавливают в небольших мастерских.

Основные преимущества ручных станков:

работают без необходимости подключения к электросети;

отсутствие требований к специальным навыкам или квалификации;

возможность размещения в гараже или на даче;

легкая транспортировка и компактность;

высокая ликвидность в случае перепродажи.

Не менее важным преимуществом этого типа является возможность подключения дополнительных функциональных элементов. Такой станок легко разбирается, что позволяет менять его конструктивные особенности под себя. Преимуществом также является невысокая стоимость – от 7 до 20 тысяч рублей в зависимости от типа механизма.

С электроприводом

Основным преимуществом станков с электроприводом является простота человеческого труда. Наличие в конструкции оборудования электрического механизма позволяет значительно быстрее и точнее производить детали. Аналогичное устройство обычно используется для серийного производства.

Наличие в конструкции оборудования электрического механизма позволяет значительно быстрее и точнее производить детали. Аналогичное устройство обычно используется для серийного производства.

В дополнение к высокой рабочей скорости электропривод обеспечивает более плавный изгиб. Недостатком этого типа является высокая стоимость, которая зависит от наличия дополнительных функций или фактической мощности двигателя.

Универсальное электрооборудование может стоить от 200 до 300 тысяч рублей. На рынке есть и более дорогие модели, которые используются в промышленной сфере. Обычно такие устройства не подходят для домашнего использования из-за высокой цены и габаритов.

Лучшие модели

Чтобы машина была высокоэффективной и производительной, необходимо знать, какие компании поставляют оборудование самого высокого качества. Несмотря на большое разнообразие производителей, кузнецы используют лишь небольшую часть рынка.

Самой популярной компанией считается китайский производитель специализированного оборудования BlackSmith . Этот бренд производит не только станки, но и гидравлические прессы, формовочные устройства и многие другие комплектующие.

Этот бренд производит не только станки, но и гидравлические прессы, формовочные устройства и многие другие комплектующие.

Вот рейтинг моделей этого производителя.

- М3-Г. Обычно используется для различных работ со стержнями до 12 мм. Может использоваться для быстрого сгибания металлических полос и формирования колец.

- М3-В1. Оборудование ручного типа, с помощью которого можно создавать качественные локоны различной формы. В этом устройстве используются металлические полосы размером до 40х5 мм и стержни толщиной 12-13 мм.

- М04Б-КР. С помощью этого станка кузнец может быстро изготовить прочные корзины или витые узоры из металлических прутьев, сечение которых достигает 14-16 мм.

- УНВ3-02. Универсальное оборудование, с помощью которого можно выполнять практически все популярные виды работ с металлическим сырьем.

- ПС-14. Используется для скручивания металлических конструкций без нагрева. Позволяет обрабатывать медь, сталь Ст3 и любые другие мягкие материалы.

- УБ-100. В основном используется на строительных площадках и в слесарных мастерских. Предназначен для гибки квадратов, полос или стержней из мягкой стали.

Помимо китайского производителя вы можете приобрести отечественное оборудование у Ажурстали. Доступные устройства универсальны, практичны и имеют очень низкие цены.

Вот самые популярные модели.

- «Ажур-мини». Несмотря на свою компактность, это оборудование хорошо справляется с металлическими прутьями толщиной до 15 мм.

- «Ажур-1». Довольно производительная модель, с помощью которой можно производить до 5-6 тысяч гнутых металлических изделий в месяц.

- «Ажур-2». Отлично подходит для создания объемных узоров и проката прямоугольных или угловатых форм.

- «Ажур-Универсал». Устройство представлено в виде вальцовочно-гибочного станка, что значительно повышает универсальность.

Немецкие станки также очень популярны. Наиболее известной компанией из Германии является производственная организация Habo , поставляющая высококачественное оборудование более 20 лет. Такие устройства отличаются минимальным уровнем шума, экономичностью и практически полным отсутствием вибраций.

Помимо описанных выше разновидностей специалисты также рекомендуют современный станок «Максим» 4 в 1. Данное оборудование высокоэффективно при создании навесов, ворот, лестниц, мангалов или ограждений. Основными преимуществами российского станка являются: высокая скорость работы, надежность и долговечность комплектующих.

При работе на машине следует избегать резких движений. В противном случае техника довольно быстро выйдет из строя. А также следует тщательно проверить надежность элементов конструкции перед приобретением специализированного устройства.

Как сделать самому?

Помимо приобретения готового оборудования любой желающий может самостоятельно изготовить станок для холодной ковки. Изготовление устройства не требует специальных навыков. Особенно важно тщательно следовать приведенным ниже рекомендациям, чтобы избежать большинства недостатков или ошибок.

Изготовление устройства не требует специальных навыков. Особенно важно тщательно следовать приведенным ниже рекомендациям, чтобы избежать большинства недостатков или ошибок.

Первое, что необходимо сделать перед изготовлением оборудования, это разработать чертеж, на котором должны быть точно изображены станок и его основные узлы или соединения. В плане конструкции также указаны размеры и дополнительные крепления.

Пошаговое руководство по изготовлению торсионного станка.

Зажимное оборудование лучше всего сделать из прочного сплава, при этом должны быть отверстия для крепежных болтов.

- После выполнения вышеуказанных действий необходимо приварить ручки к втулкам роликов. Для повышения безопасности и удобства использования тиски и втулки должны располагаться на одном уровне.

Чтобы сделать простейший домашний станок «Гнутик» , наварите металлические валы на стальную пластину и проделайте между ними прямоугольное отверстие. Далее к центру конструкции крепится подвижный упор – элемент, необходимый для выбора угла при изгибе. В производстве Гнутика рекомендуется использовать детали из инструментальной стали.

Далее к центру конструкции крепится подвижный упор – элемент, необходимый для выбора угла при изгибе. В производстве Гнутика рекомендуется использовать детали из инструментальной стали.

Для изготовления многофункционального станка «Улитка» необходимо использовать один из следующих способов.

- Простой способ. Нарисуйте контуры улитки на металлическом листе нужного размера и формы. Резка элементов конструкции осуществляется на специализированном оборудовании со сварочным блоком питания. Далее все детали фиксируются на столе в соответствии с особенностями эксплуатации.

- Съемная «Улитка». В этом случае съемное оборудование изготавливается с большим количеством металлических болтов. Для этого в заготовке проделайте 4 отверстия с резьбой. С их помощью кузнец сможет изменять радиус металлических изделий, затягивая болты.

- Расширенный способ. Для самостоятельного создания многофункциональной и прочной «Улитки» следует взять несколько подготовленных рам и соединить их с помощью крепежных элементов – болтов с мелкими отверстиями.

Далее формируется основной вал оборудования, на котором располагается рабочая поверхность и дополнительные листы. установлен.

Далее формируется основной вал оборудования, на котором располагается рабочая поверхность и дополнительные листы. установлен.

Подробный мастер-класс смотрите ниже.

После сборки «Улитки» ее необходимо проверить на черновых заготовках. Любые элементы конструкции следует закреплять с помощью сварочного оборудования, способного выдерживать интенсивные и длительные нагрузки.

Готовая рама всегда устанавливается на подвижный вал. В противном случае «Улитка» не сможет вращаться, что снижает удобство использования.

Комментарий успешно отправлен.

Как сделать шлем (руководство своими руками)

Дорогие друзья,

Мы решили поделиться своим опытом — проинструктировать вас и наглядно продемонстрировать процесс изготовления шлема! Надеюсь, эта статья будет вам полезна.

Мы будем размещать его частично, чтобы к моменту размещения следующей части вы успели получить все необходимые материалы и научиться первым шагам изготовления своего первого, любимого, не всегда удачного, но самого лучшего шлема.

Итак, начнем! 🙂

1) Первый шаг – раскрой

В первую очередь для изготовления шлема необходимо сделать выкройку. Выкройка – это форма будущих двух половинок шлема, сделанная из бумаги или любого другого ненужного материала. Выкройка подходит к голове и общему телосложению.

Обратите внимание, что у людей разный размер и форма головы, например у европейцев голова более длинная, а у азиатов более круглая.

Теперь нужно приложить выкройку к голове и отрезать ненужные части. Вы должны обрезать его таким образом, чтобы оставалось место для подшлемника. Если вы делаете каску просто для красоты, то достаточно сделать запас в 4-6 см от окружности головы. Если делаете шлем для боя, запас должен быть не менее 10 см. Вы можете задаться вопросом, почему? Потому что для боя нужен более толстый подшлемник, и нужно оставить место для крушения шлема.

Вы можете задаться вопросом, почему? Потому что для боя нужен более толстый подшлемник, и нужно оставить место для крушения шлема.

Не волнуйтесь, вы всегда можете найти «добрых друзей», которые помогут вам раздавить шлем ротанговой палкой или стальной алебардой! 🙂

Внимание! Оставьте запас, вы всегда успеете вырезать ненужные детали!

Рисунок также зависит от роста, телосложения, посадки головы (вы держите голову прямо или идете, немного наклонив голову вперед). Обратите внимание, что половинки для всех шлемов должны быть выкованы не одинаково, а в обратном порядке.

2) Поковка

Техника ковки:

Можно использовать холодную или горячую (нагрев заготовок) технику ковки. Помните, что это не сложно и у вас все получится, чуда в этом нет 🙂

— Горячая ковка — это технология, при которой металл перед работой с ним нагревают. Из-за нагрева металл становится мягким и ковким. Вы можете найти множество статей, как контролировать процесс нагрева металла: с помощью термометра или контролируя цвет. Идеальная температура – это когда нагретый металл имеет желтовато-красный цвет.

Идеальная температура – это когда нагретый металл имеет желтовато-красный цвет.

Внимание! Не все виды металлов выдерживают многократный нагрев, горячую ковку можно использовать для обычной мягкой стали или нержавеющей стали. Нагревать титан нет смысла, так как он слишком быстро остывает и становится хрупким. Некоторые виды пружинной стали, которые можно закаливать, нельзя нагревать несколько раз, и приведение их в форму следует производить за один подход, не давая металлу остыть, поддерживая идеальную температуру.

— Холодная ковка — рекомендуем начинать именно с этой технологии, она безопасна, проста в освоении, требует меньше оборудования.

Суть его проста: металл куется без нагрева, довольно часто слабыми ударами, медленно придавая ему нужную форму.

Есть 2 метода ковки: внутри или снаружи.

«Снаружи» – этот метод используется для получения цельнотянутых шлемов (например, салад или бацинет, которые изготавливаются цельнолитыми без сварки).

В наковальню вставляется чаша с оправкой, затем кладется заготовка на оправку и, удерживая ее в воздухе, вставляется в форму, ударяя молотком по верхнему краю оправки.

Этот метод занимает много времени и требует хотя бы базовых навыков ковки. Поэтому в этой статье мы обсудим более простой метод.

«Внутри» — для такой ковки нам понадобится деревянная заглушка с маленьким отверстием, молоток с круглой болью. Молоток может быть как из массива дерева, так и из металла. Чем тяжелее заглушка (или лучше закреплена), тем легче с ней работать.

Теперь приступим к работе:

Ставим заготовку на плоскую заглушку и начинаем по ней долбить. Молоток должен ударить по тому месту, где находится отверстие на заглушке. Как видите, это очень просто 🙂

Теперь открою вам несколько маленьких секретов 🙂

1. Не нужно бить по центру заготовки, надо бить по спирали, двигаясь от края внутрь. Обычно от первого удара от края к центру вашей заготовки ваша спираль будет состоять из 7-8 витков.

Далее формируется основной вал оборудования, на котором располагается рабочая поверхность и дополнительные листы. установлен.

Далее формируется основной вал оборудования, на котором располагается рабочая поверхность и дополнительные листы. установлен.