Антенна «Гнутик» для 3G/4G — 3G-aerial

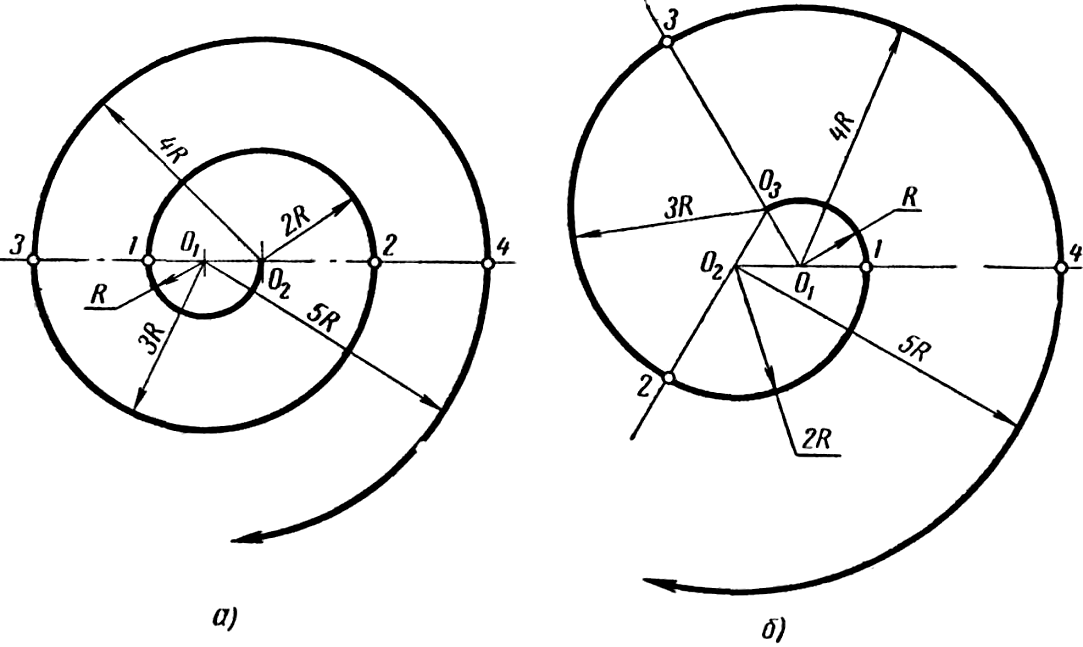

Предлагаемая вашему вниманию антенна «Гнутик» является одной из самых эффективных проволочных антенн для 3G/4G диапазонов, которую смело можно рекомендовать для повторения начинающим антенным DIY-шникам. При коэффициенте усиления более 13 dBi, ее полоса пропускания по критерию КСВ < 2 свободно перекрывает любой из используемых сейчас диапазонов, выделенных для 3G/4G мобильных сетей. На такое не способен классический Double Bi-Quad, а антенну Харченко приходится существенно модернизировать, чтобы сделать ее более широкополосной. Да и усиление у нее значительно меньше. Почему «Гнутик»? Ведь у нас почти любая проволочная антенна своего рода гнутик. Просто так сложилось. Автором антенны является com666 (он же автор антенны «Extended Batwing»). Антенна родилась в дискуссиях и спорах между «практиками» и «теоретиками» на форуме 4PDA и получила известность именно под именем «Гнутик». Здесь в сжатом виде приводятся уже готовые результаты этой дискуссии с добавлением привычного для нашего сайта онлайн-калькулятора.

Прототипом антенны послужила статья в журнале «Радио» №7 1979 г. «Многоэтажные антенны» авторства: Г. Борийчук, В.Булыч, В.Шелонин. Эта антенна была масштабирована и оптимизирована com666 в программе 4NEC2 для работы в диапазонах мобильного интернета. В результате получилось два варианта антенны: с треугольными и ромбическими вершинами. В этой статье подробно описан второй вариант, с ромбическими вершинами, который мы рекомендуем для повторения радиолюбителям.

Антенна размещается в жестяной коробке, размеры которой можно получить из калькулятора. Она играет роль рефлектора и по совместительству защищает антенну от атмосферных воздействий. Коробка закрывается любой подходящей радиопрозрачной пластиковой крышкой. Активный элемент «Гнутик» изготавливается из медной проволоки для электропроводки, крепится ко дну коробки на диэлектрических стойках и запитывается тонким пигтейлом, который в целях отсечки тока (симметрирования) прокладывается по одной из сторон «Гнутика» и выводится через точку нулевого потенциала, располагающуюся у одной из вершин антенны. Пигтейл можно приобрести готовый с F-коннектором на конце, который нужно закрепить внизу антенного короба. Второй коннектор просто удаляется. Длину пигтейла выбирайте по расчетам калькулятора ниже. Она равна общей длине провода «Гнутика» деленной на четыре плюс запас несколько сантиметров.

Пигтейл можно приобрести готовый с F-коннектором на конце, который нужно закрепить внизу антенного короба. Второй коннектор просто удаляется. Длину пигтейла выбирайте по расчетам калькулятора ниже. Она равна общей длине провода «Гнутика» деленной на четыре плюс запас несколько сантиметров.

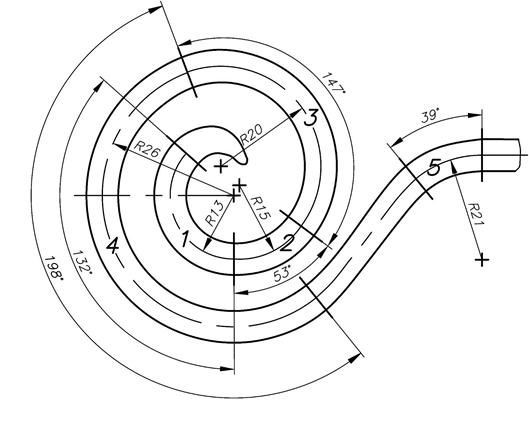

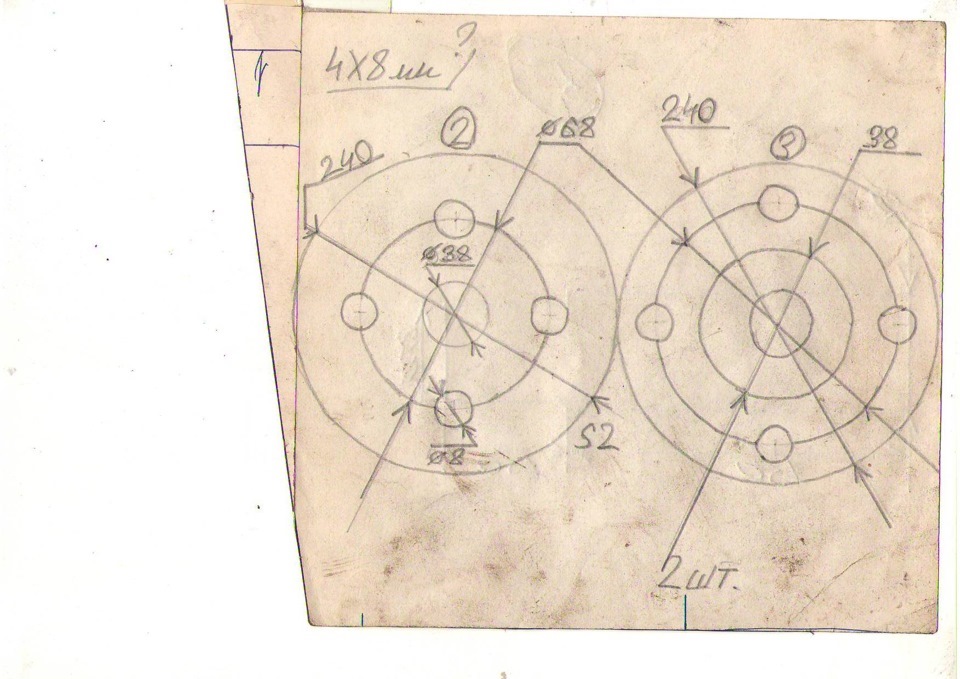

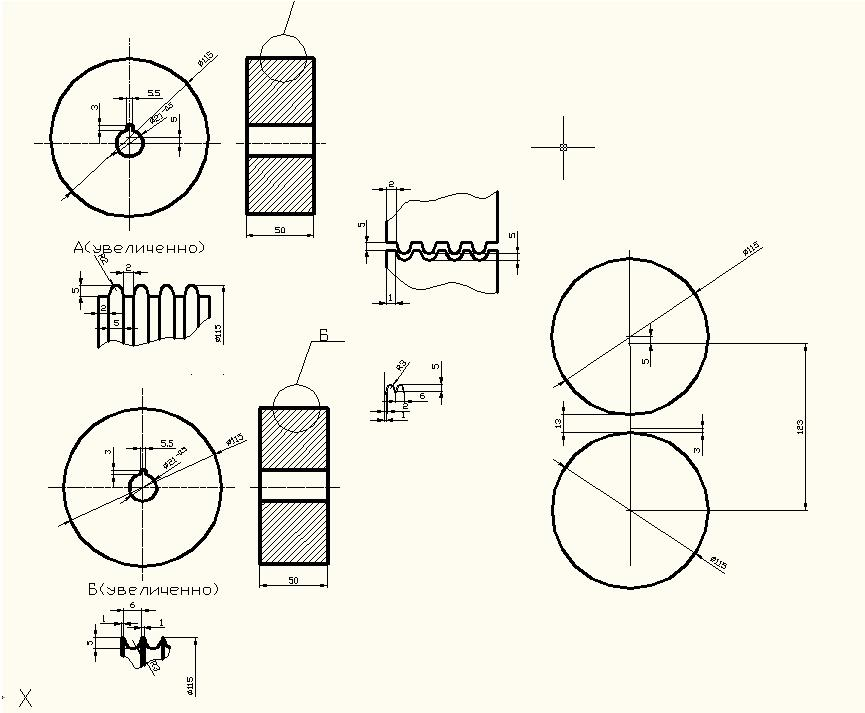

Чтобы согнуть этот «Гнутик», вспоминаем школьный курс геометрии, отмечаем на доске или куске фанеры оси абсцисс и ординат и размечаем точки из таблицы (h0-h5), вокруг которых нужно гнуть проволоку. Поскольку антенна симметрична относительно обеих осей, то даны координаты только пяти из 18-и необходимых точек (можно ограничится 10-ю точками выше оси

На чертеже h0. .h5 — направляющие, вокруг которых гнется провод, p0..p4 — точки изгибов по осям провода, l1..l5 — длины отрезков (с учетом изгибов). Координаты точек h0..h5, p0..p4, длины отрезков и размеры рефлектора рассчитываются в онлайн калькуляторе. Плоскостью вибратора считается плоскость проходящая через центральные оси проводов. Допускается применение провода ближайшего по диаметру. Например если калькулятор предлагает провод диаметром 1,6мм (2 мм2), то можно брать и провод диаметром 1,8 мм (2,5 мм 2). Антенна имеет входное сопротивление 75 Ом и рассчитана на работу с более дешевыми 75-омными фидерами. Усиление не менее 13 dBi. На чертеже антенна имеет горизонтальную поляризацию, на фото выше — вертикальную. Как показывает практика, поляризацию антенны небходимо подбирать при установке, почему — можно посмотреть здесь и здесь. Мы рекомендуем на месте поэкспериментировать с ориентацией антенны — 0°, ±45°, 90° относительно вертикали по критерию силы сигнала и скорости.

.h5 — направляющие, вокруг которых гнется провод, p0..p4 — точки изгибов по осям провода, l1..l5 — длины отрезков (с учетом изгибов). Координаты точек h0..h5, p0..p4, длины отрезков и размеры рефлектора рассчитываются в онлайн калькуляторе. Плоскостью вибратора считается плоскость проходящая через центральные оси проводов. Допускается применение провода ближайшего по диаметру. Например если калькулятор предлагает провод диаметром 1,6мм (2 мм2), то можно брать и провод диаметром 1,8 мм (2,5 мм 2). Антенна имеет входное сопротивление 75 Ом и рассчитана на работу с более дешевыми 75-омными фидерами. Усиление не менее 13 dBi. На чертеже антенна имеет горизонтальную поляризацию, на фото выше — вертикальную. Как показывает практика, поляризацию антенны небходимо подбирать при установке, почему — можно посмотреть здесь и здесь. Мы рекомендуем на месте поэкспериментировать с ориентацией антенны — 0°, ±45°, 90° относительно вертикали по критерию силы сигнала и скорости.

ВВЕСТИ ДАННЫЕ:

Исходный код Javascript:

Copyright ©2019 Valery Kustarev

Ограничения и особенности расчетов антенн

Калькулятор основан на моделях антенны «Гнутик» в HFSS. Вы можете их скачать архивом, в который добавлена оригинальная авторская модель гнутика для 4NEC2. Характеристики антенны можно посмотреть на следующих изображениях (кликните на нужное изображение для увеличения):

Вы можете их скачать архивом, в который добавлена оригинальная авторская модель гнутика для 4NEC2. Характеристики антенны можно посмотреть на следующих изображениях (кликните на нужное изображение для увеличения):

| Входной импеданс | КСВ | Усиление dBi | Диаграмма направленности |

| Входной импеданс | КСВ | Усиление dBi | Диаграмма направленности |

Диаграмма направленности Гнутика секторальна. Главный лепесток сильнее сплюснут в вертикальной плоскости чем в горизонтальной, что обуславливает более легкую настройку антенны на базовую станцию несмотря на ее достаточно большое усиление.

Ссылки по теме:

- Ссылки на чертежи Гнутика от автора на форуме 4PDA;

- Журнал «Радио» №7 1979 г.

Статья «Многоэтажные антенны» — прототип Гнутика.

Статья «Многоэтажные антенны» — прототип Гнутика.

Многофункциональный станок своими руками для холодной ковки —

Содержание

- Самодельный станок для холодной ковки своими руками чертежи

- Основные приспособления

- Механизмы без которых холодная ковка была бы очень тяжёлым занятием

- Механизм улитка

- Виды холодной ковки

- На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

- Прессование

- Заключительным, а также достаточно ответственным этапом является прокатка

- Проектирование станка для холодной ковки

- Составляющие детали механизма

- Приспособление «Гусинная лапка» видео

- Приспособление «Твистер» видео

- Приспособление «Улитка» видео

- Самодельные приспособления и станки для холодной ковки

- Какие вообще устройства используются

- Самодельные «Улитки»

- Торсионный станок

- Видео про самодельные приспособления и станки для холодной ковки

Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

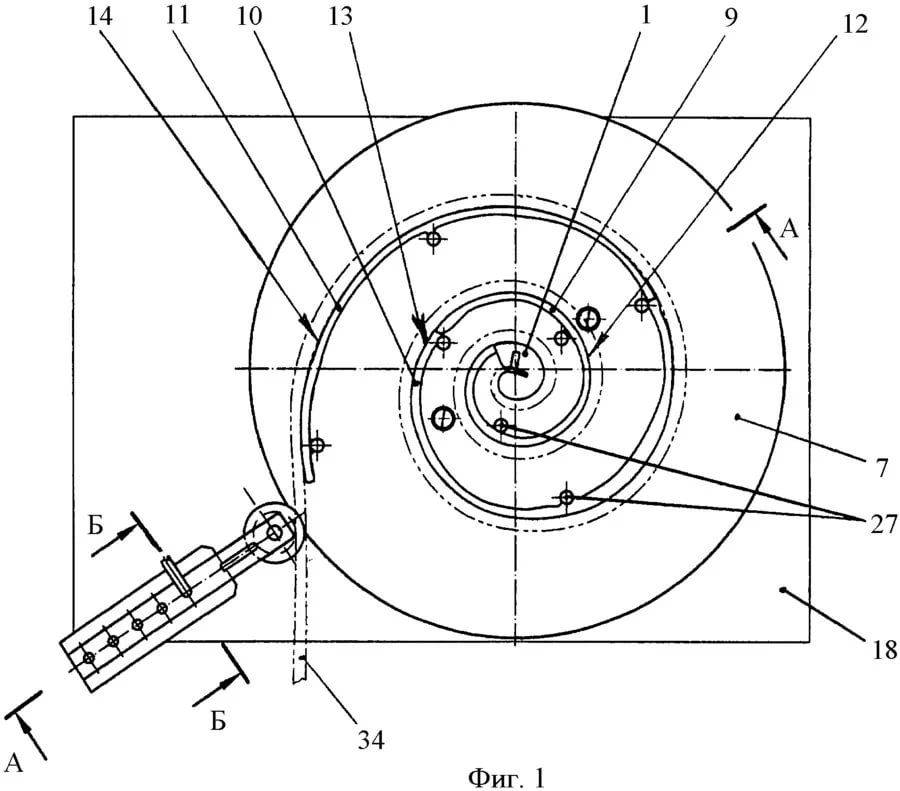

Механизм улитка

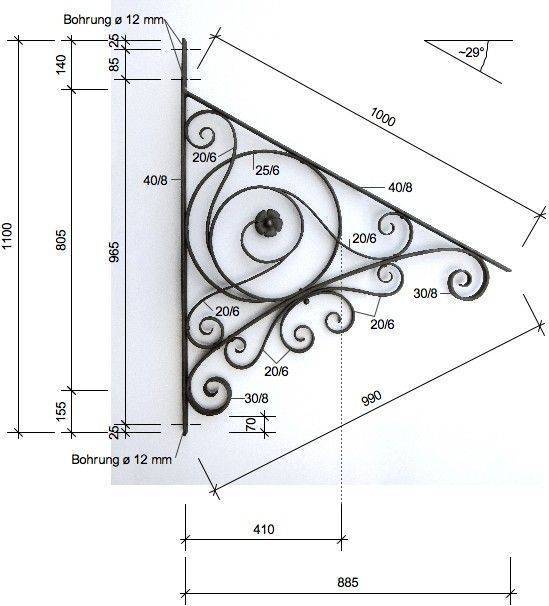

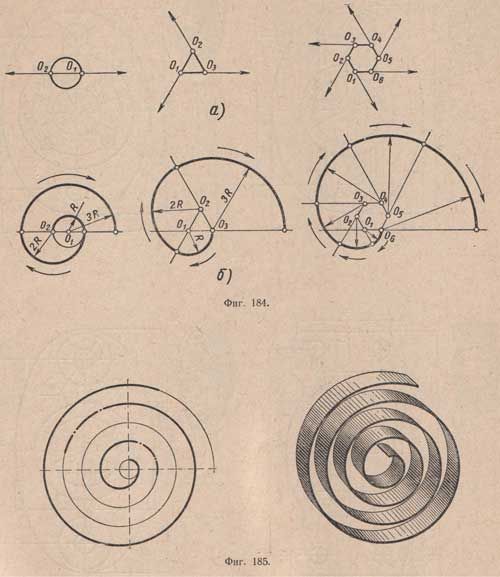

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

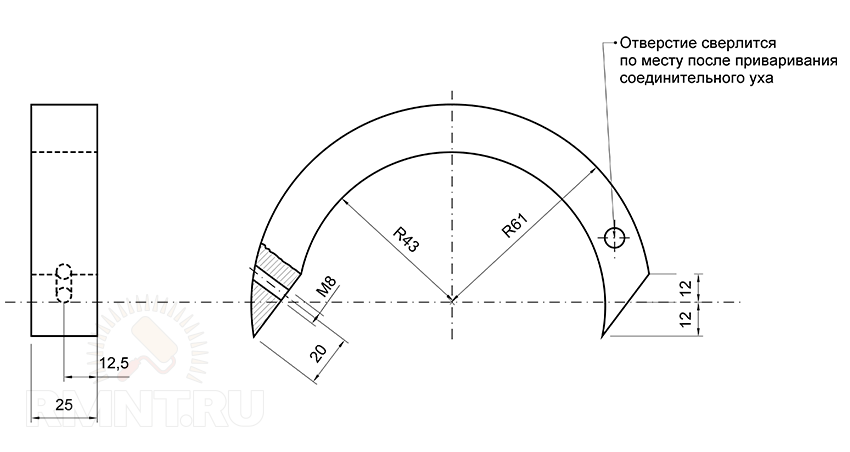

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

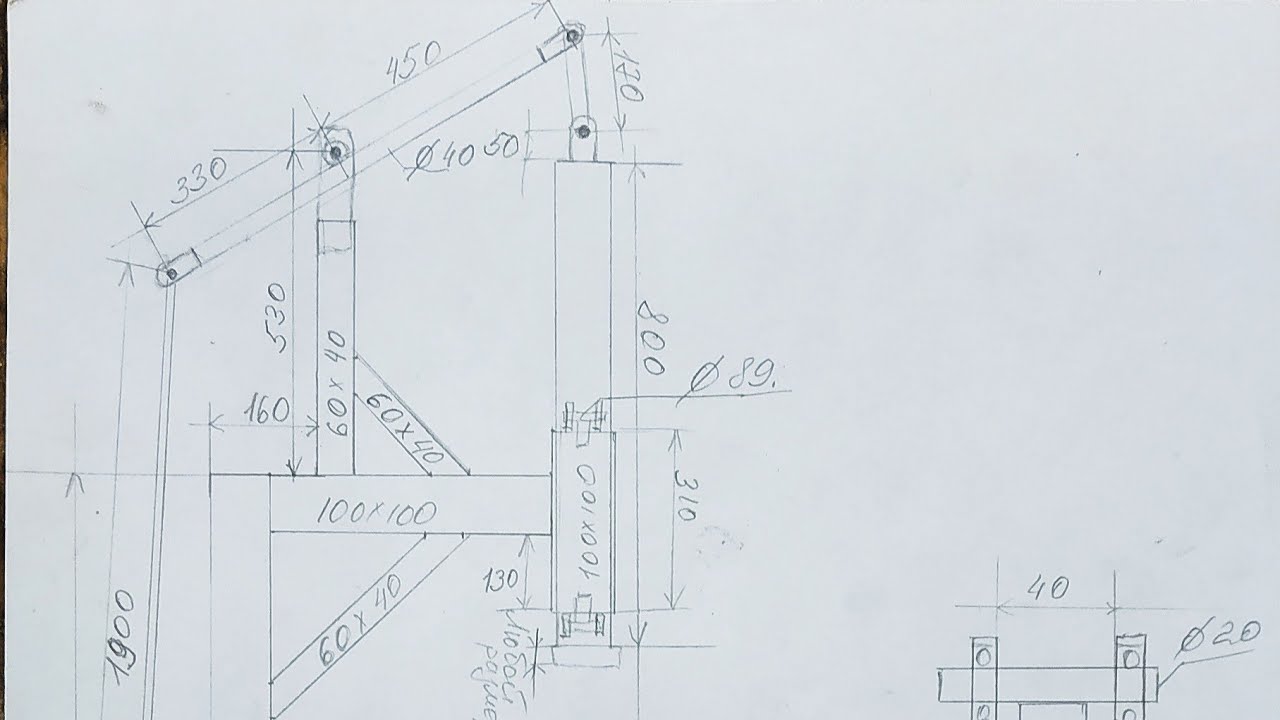

Проектирование станка для холодной ковки

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

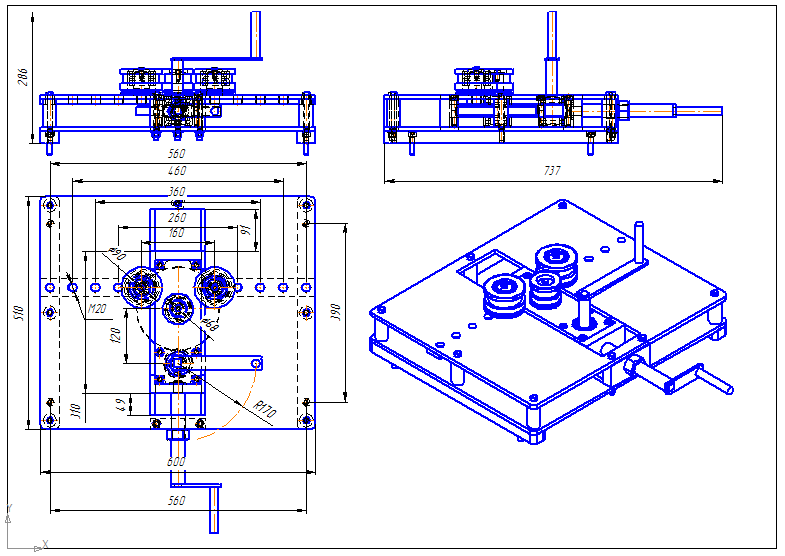

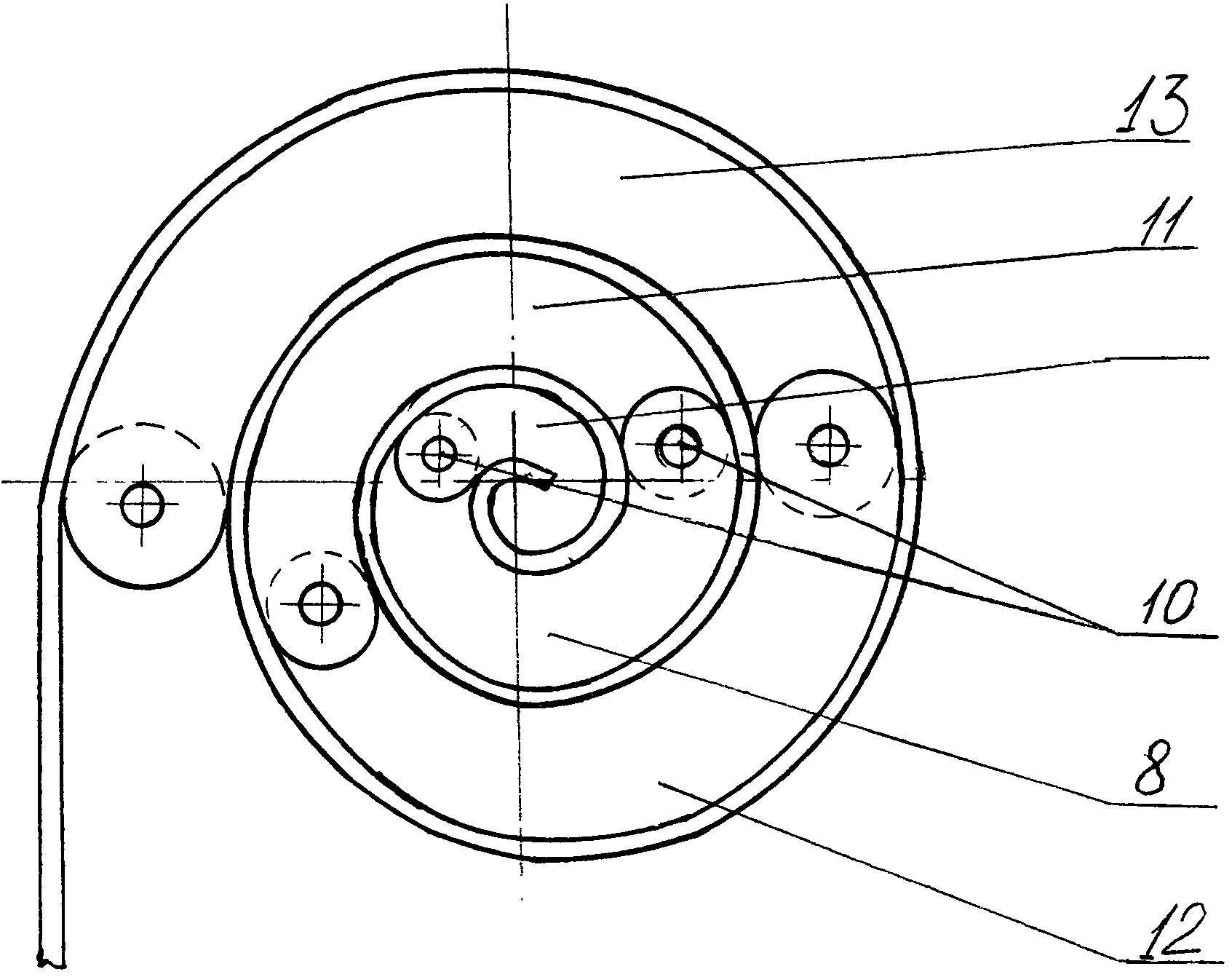

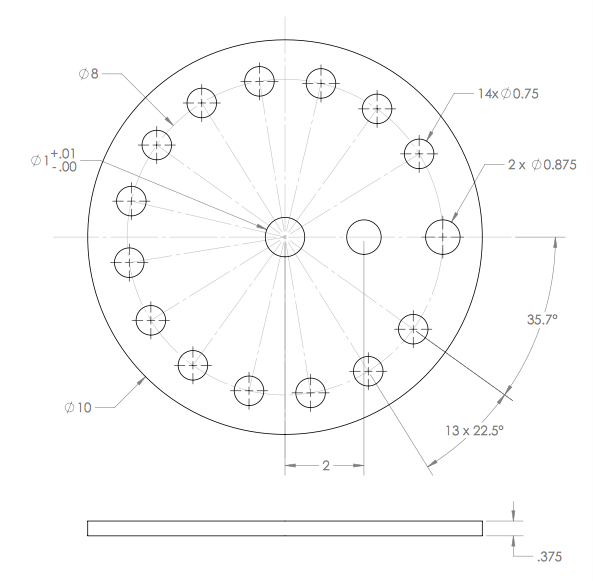

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

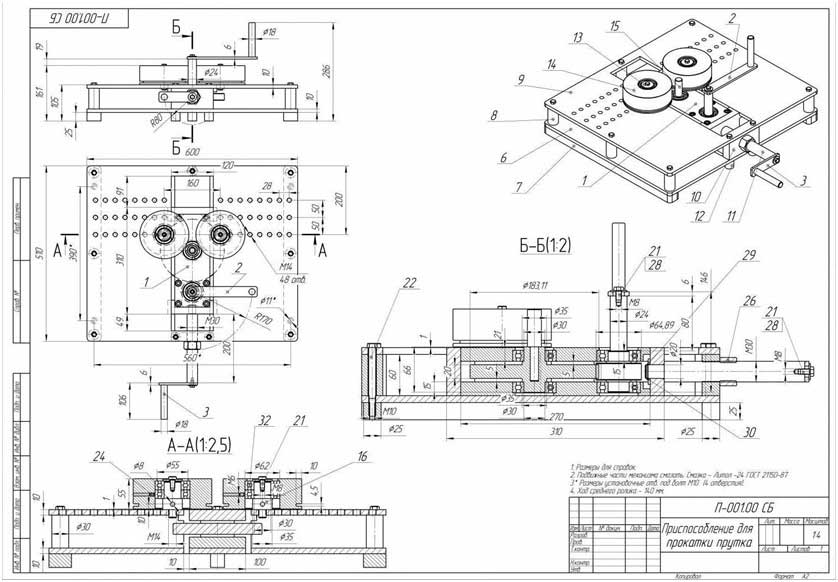

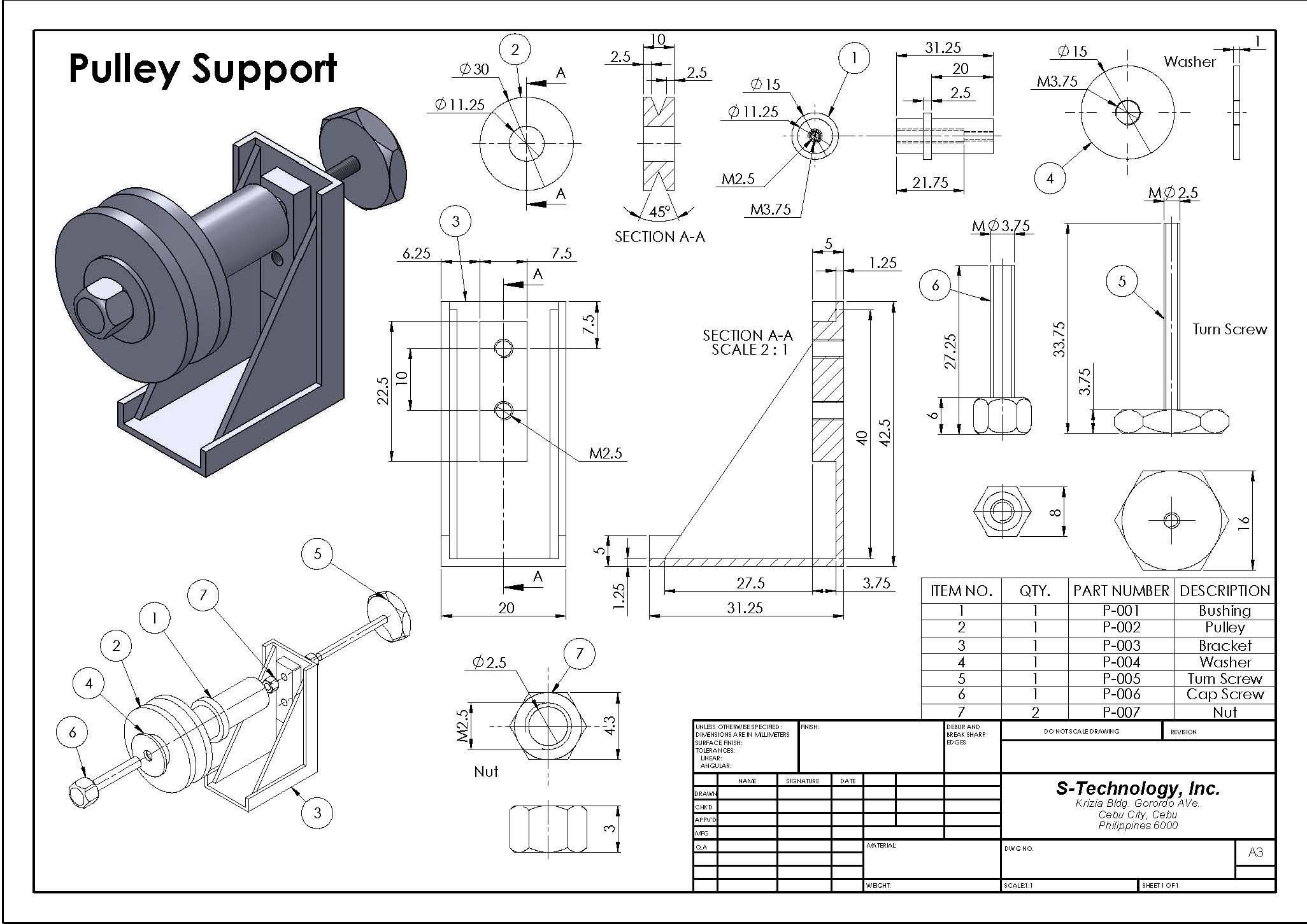

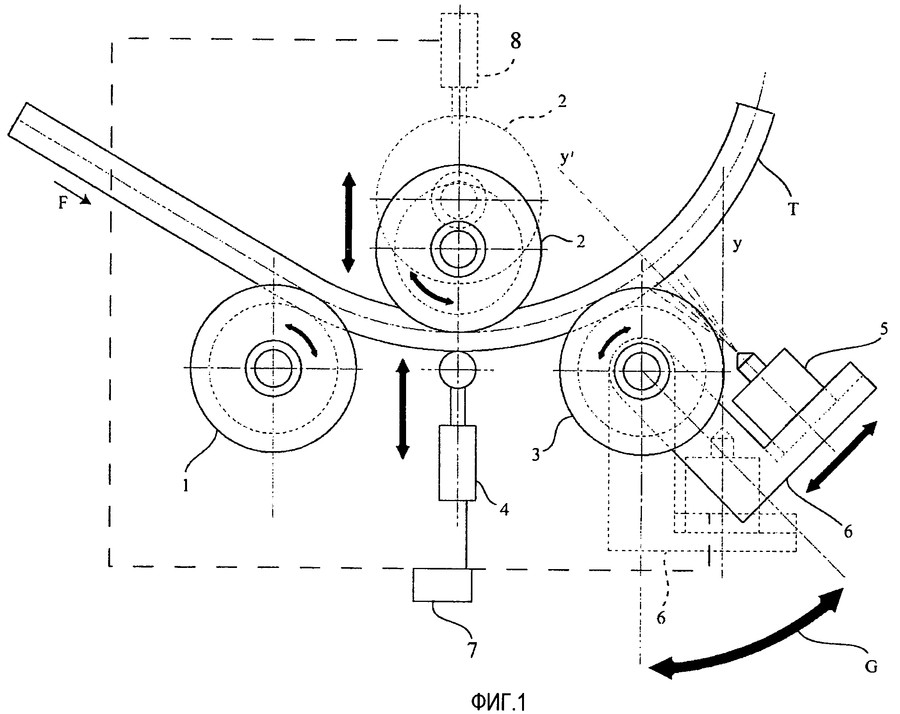

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

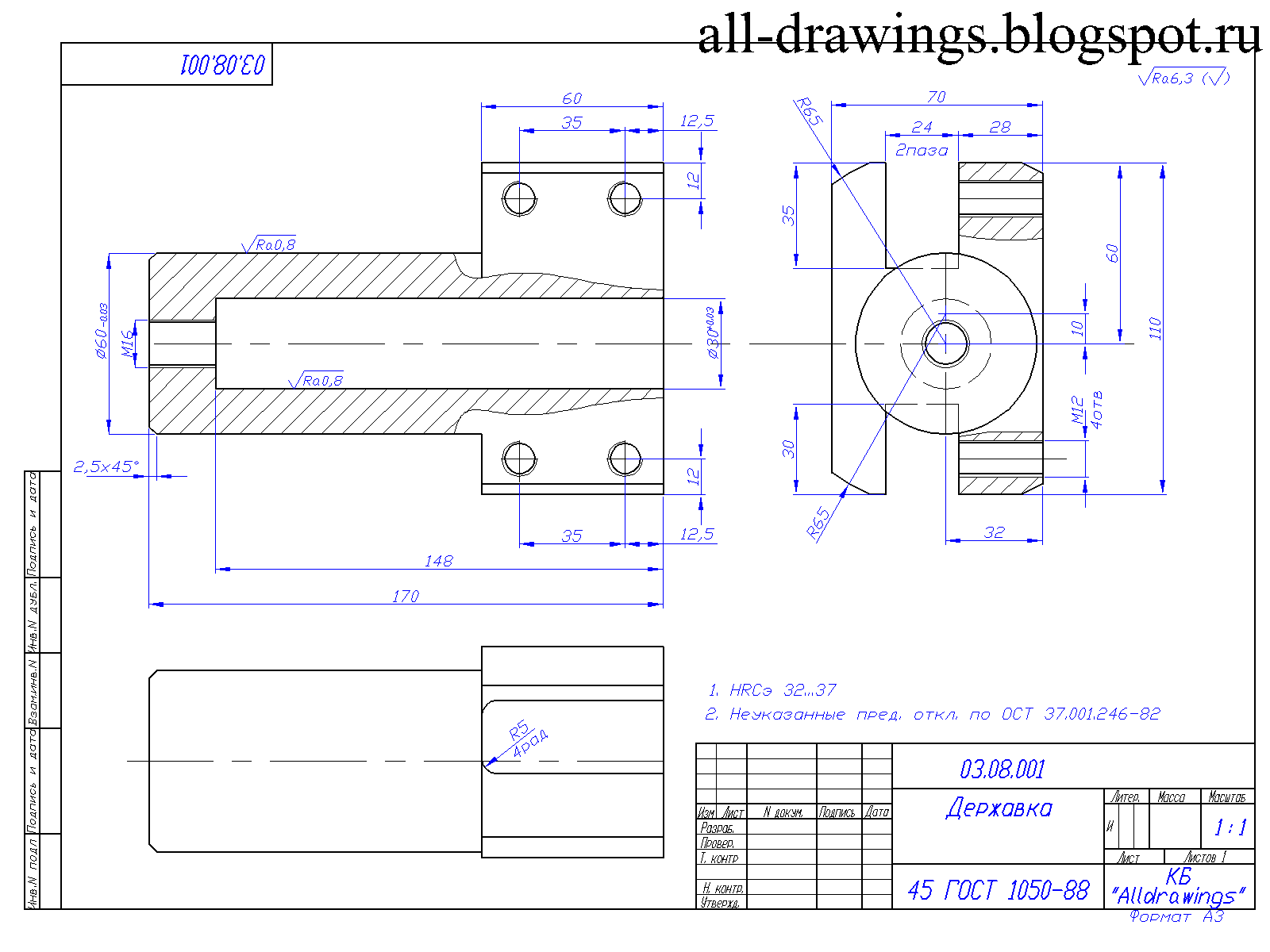

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве. Скачать

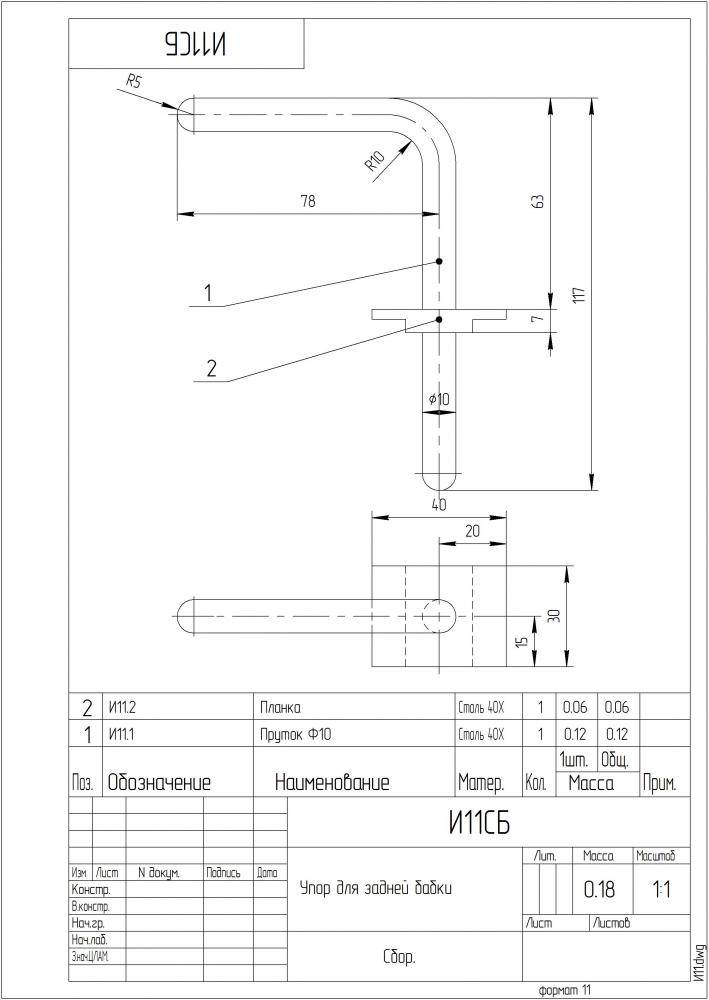

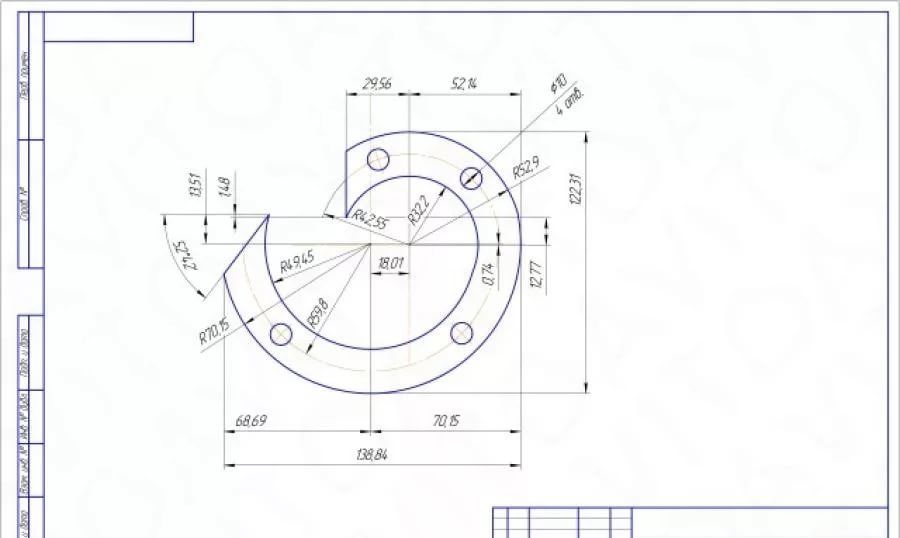

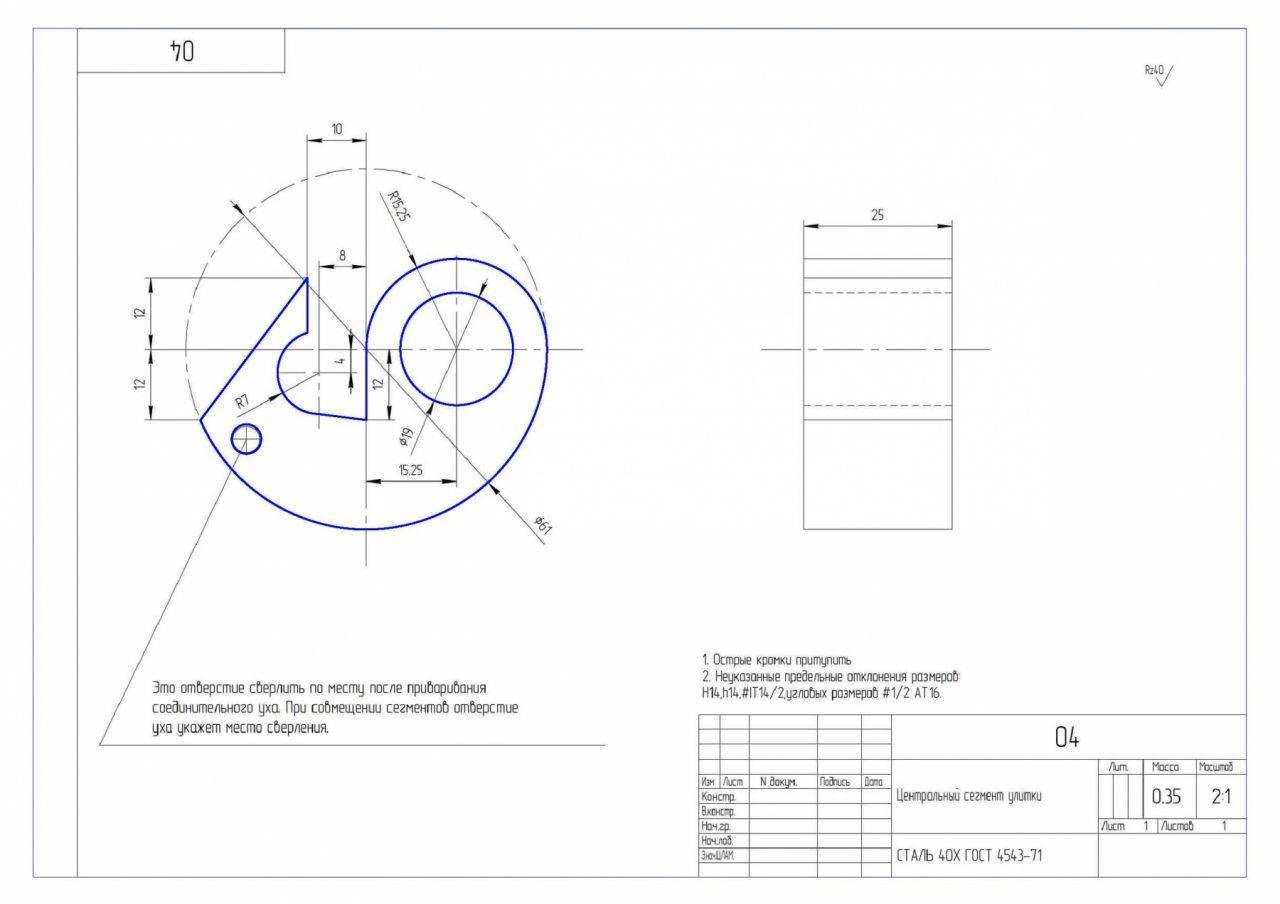

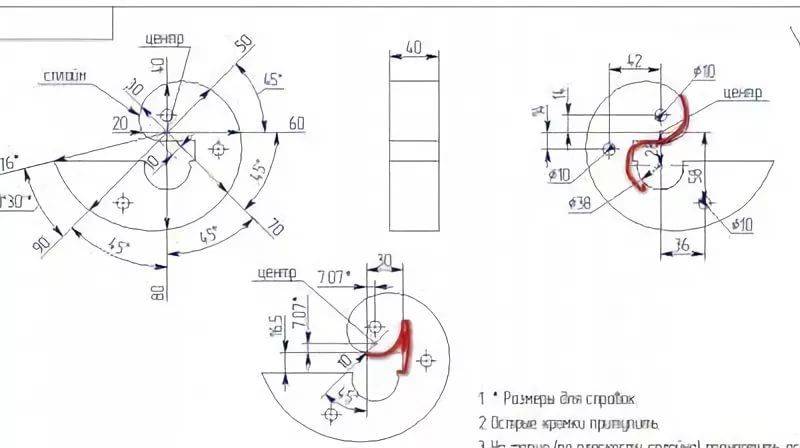

Гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

Твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

Источник

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

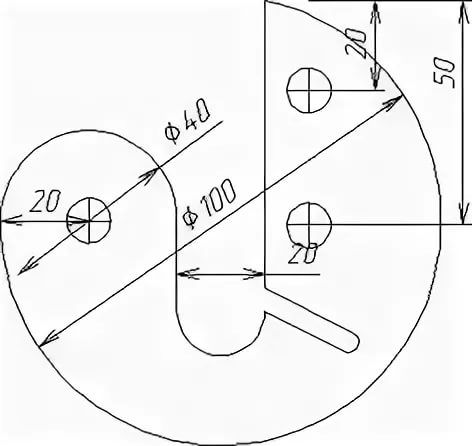

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Видео про самодельные приспособления и станки для холодной ковки

Источник

8 ошибок, которых следует избегать при проектировании деталей из листового металла

Некоторые инженеры сталкиваются с трудностями при правильном проектировании деталей из листового металла для производства. Это не ты, конечно (подмигнул). Тем не менее, мы заметили, что есть определенные проблемы, которые часто возникают в моделях, которые нас попросили процитировать. Имея в виду эти проблемы, мы предлагаем этот список. Он не является исчерпывающим, но пристегнитесь и посмотрите, что многие из ваших коллег делают неправильно, когда они проектируют для листового металла и отправляют запрос цен.

Это не ты, конечно (подмигнул). Тем не менее, мы заметили, что есть определенные проблемы, которые часто возникают в моделях, которые нас попросили процитировать. Имея в виду эти проблемы, мы предлагаем этот список. Он не является исчерпывающим, но пристегнитесь и посмотрите, что многие из ваших коллег делают неправильно, когда они проектируют для листового металла и отправляют запрос цен.

Тщательно спланируйте расположение отверстий, выступов и других элементов и убедитесь, что они не расположены слишком близко к изгибу, как показано в этом примере. Как близко вы можете получить? Следуйте правилу 4T: все элементы должны находиться на расстоянии не менее четырехкратной толщины материала от линий сгиба.

1. Использование готовых 3D-моделей детали без изгибов

Это, вероятно, самая основная проблема, с которой мы сталкиваемся. Листовой металл плоский, и его необходимо сгибать, формовать, резать, обрабатывать лазером, а иногда и уговаривать придать ему окончательную форму. Это очень практичный процесс. Если вы проектируете свою деталь из листового металла как твердотельный объект, важно, чтобы вы отправили нам файл САПР, который выглядит согнутым, но показывает, где должны проходить изгибы. В связи с этим, поскольку исходные материалы представляют собой отдельные листы металла, вся деталь должна иметь одинаковую толщину материала. Например, если вы создаете деталь, в которой используется алюминий толщиной 0,125 дюйма (3,175 мм), вся деталь должна быть такой же толщины.

Это очень практичный процесс. Если вы проектируете свою деталь из листового металла как твердотельный объект, важно, чтобы вы отправили нам файл САПР, который выглядит согнутым, но показывает, где должны проходить изгибы. В связи с этим, поскольку исходные материалы представляют собой отдельные листы металла, вся деталь должна иметь одинаковую толщину материала. Например, если вы создаете деталь, в которой используется алюминий толщиной 0,125 дюйма (3,175 мм), вся деталь должна быть такой же толщины.

2. Размещение элементов слишком близко к линиям сгиба

Быстрый способ создать трудности во время производства — разместить отверстия, выступы или другие элементы слишком близко к изгибу. Итак, как близко вы можете подобраться? Просто следуйте правилу 4T. Держите все элементы на расстоянии не менее 4x толщины материала от линий сгиба. Таким образом, если в вашем проекте указано использовать медь толщиной 0,050 дюйма (1,27 мм), предусмотрите зазор не менее 0,200 дюйма (5,08 мм). Если этого не сделать, деталь будет неловко деформироваться на листогибочном прессе, а этого никто не хочет.

Если этого не сделать, деталь будет неловко деформироваться на листогибочном прессе, а этого никто не хочет.

3. Проектирование идеально перпендикулярных углов листового металла

При гибке листового металла на листогибочном прессе полученный изгиб не образует идеальный угол 90 градусов. Вместо этого инструмент имеет закругленный кончик, который добавляет радиус изгиба. Если вы измерите длину этой изогнутой области и разделите ее на два, вы получите радиуса изгиба , цифру, которая определяется инструментом, который ее сделал. Если размер этой кривой важен для вас, убедитесь, что вы указали его в своей модели.

Наиболее распространенный внутренний радиус изгиба (по умолчанию) составляет 0,030 дюйма (0,762 мм). Важно помнить, что внешний радиус изгиба, образованный со стороны штампа набора инструментов листогибочного пресса, равен толщине материала плюс внутренний радиус изгиба.

Некоторые дизайнеры любят пофантазировать и создавать разные радиусы для каждого изгиба детали. Хотите сэкономить? Используйте одинаковый радиус для всех изгибов. Когда вашему производителю не нужно менять инструменты, что экономит ваши трудозатраты.

Хотите сэкономить? Используйте одинаковый радиус для всех изгибов. Когда вашему производителю не нужно менять инструменты, что экономит ваши трудозатраты.

Включение сведений об оборудовании в информацию о сборке, например, об этой самозажимной гайке, поможет вам разместить то, что вы хотите, на месте ожидаемой детали.

4. Забыли включить подробные спецификации оборудования в файл САПР

Знаете ли вы кого-нибудь, кто хотел бы увеличить время выполнения заказа? Возможно нет. Всегда не забывайте сообщать производителю, какое оборудование вы хотите использовать, включив подробные сведения в информацию о сборке верхнего уровня. Будь то самозажимная гайка, такая как CLS-440-2, шпилька с плоской головкой, такая как FHS-M5-15, или другое оборудование, это гарантирует, что вы получите именно то, что хотите, в том месте, где вы этого ожидаете. Чтобы сэкономить время и нервы, загрузите и используйте модели клинча PEM.

5. Выбор неправильной отделки (или отказ от ее использования, когда она вам нужна)

Как правило, отделка служит двум целям. Они могут защитить вашу часть или сделать ее лучше. Некоторые делают и то, и другое. Эстетическая отделка, ориентированная на внешний вид, не направлена на защиту от коррозии. Тем не менее, порошковое покрытие обеспечивает некоторую защиту (если только металл под ним не поцарапается). С другой стороны, шелкография используется для добавления текста и изображений к частям и не обеспечивает никакой защиты.

Они могут защитить вашу часть или сделать ее лучше. Некоторые делают и то, и другое. Эстетическая отделка, ориентированная на внешний вид, не направлена на защиту от коррозии. Тем не менее, порошковое покрытие обеспечивает некоторую защиту (если только металл под ним не поцарапается). С другой стороны, шелкография используется для добавления текста и изображений к частям и не обеспечивает никакой защиты.

Химические конверсионные покрытия предназначены для защиты ваших деталей путем изменения свойств внешних слоев. Например, если вы хотите использовать сталь в агрессивной среде, подумайте о выборе оцинкованного или оцинкованного металла, который уже имеет защитное цинковое покрытие. Осторожно, однако! Мы не можем сваривать оцинкованную сталь из-за опасных токсинов, которые она выделяет. Вместо этого мы можем изготовить детали из стали и добавить цинковое покрытие после сварки.

Преобразование хрома может дать вашей детали электрическое соединение и обеспечить слой грунтовки для вашей детали, если вы хотите покрасить. Анодирование может придать вашим частям металлический оттенок, а также защитить их. Подумайте о том красочном маленьком фонарике, который у вас есть.

Анодирование может придать вашим частям металлический оттенок, а также защитить их. Подумайте о том красочном маленьком фонарике, который у вас есть.

Вот полезный обзор наиболее распространенных видов отделки листового металла.

6. Выбор неподходящего листового металла для работы

Представьте себе изготовление сотен деталей из необработанной стали, предназначенных для установки в соленой морской среде. Удивительно, но мы видели цитаты, которые требуют именно этого. Избавьте себя от жалоб клиентов, которые вы получите, когда ваши детали подвергаются коррозии, и учитывайте следующие факторы при выборе правильного листового металла:

- Ожидаемый износ в результате ежедневного использования

- Защита от коррозии

- Технологичность

- Косметический вид

- Механические свойства (предел прочности, предел текучести, пластичность и т. д.)

- Электропроводность (для электрических применений)

Эта удобная таблица может помочь.

При проектировании U-образных каналов учитывайте прочность используемого материала и легкость его изгиба. Лучшей практикой является поддержание соотношения ширины к высоте не менее 2:1 для U-каналов.

7. Отсутствие учета прочности U-образного канала

При проектировании U-образных каналов всегда думайте о прочности используемого материала и о том, насколько легко он может сгибаться. В Protolabs более узкое не работает для нас из-за нашего инструментария. Если бы у нас была более узкая оснастка, мы могли бы производить более узкие U-образные каналы. Суть в том, что при работе с нами рекомендуется поддерживать соотношение ширины к высоте не менее 2: 1 для ваших U-каналов. Если вам нужен более узкий канал, подумайте о сварном или клепаном узле.

8. Проектирование нереалистичных требований к сварке

Вы когда-нибудь пробовали сваривать шов внутри закрытой коробки? Неа? Мы тоже. Убедитесь, что ваши требования к сварке реально достижимы. Важно помнить, что если сварочная горелка не может получить доступ к шву, сварка не может произойти. Мы настоятельно рекомендуем проектировать так, чтобы все сварные швы выполнялись снаружи детали.

Мы настоятельно рекомендуем проектировать так, чтобы все сварные швы выполнялись снаружи детали.

Металл плавится при высокой температуре, поэтому вам нужна толщина материала, способная выдержать экстремальную жару. Минимальная толщина материала для сварки составляет 0,040 дюйма (1,016 мм), чтобы сварной шов не превратился в месиво из расплавленного металла.

Наконец, в ваших моделях всегда указывайте необходимость сварки, используя функцию сварки или номенклатуру. Никогда не ограничивайте углы, чтобы указать на сварку.

Ни один совет по проектированию не может устранить все ошибки при работе с листовым металлом, которые мы видели, но эта коллекция «лучшее из» — это только начало. Ознакомьтесь с нашими рекомендациями по проектированию изделий из листового металла, чтобы двигаться в правильном направлении.

За дополнительной помощью обращайтесь к инженеру по приложениям Protolabs по телефону 877-479-3680 или [email protected]. Чтобы начать свой следующий дизайн-проект сегодня, просто загрузите 3D-модель CAD, чтобы получить интерактивное предложение в течение нескольких часов.

Руководство по проектированию разгрузок сгиба

Использование разгрузок сгиба в вашем проекте может открыть новые варианты геометрии и более жесткие допуски для ваших гнутых деталей. Имея многолетний опыт самостоятельного проектирования, обработки и гибки деталей с разгрузкой изгиба, мы составили это подробное руководство по проектированию разгрузок изгиба, чтобы помочь сделать ваши детали еще более успешными.

Что такое разгрузки изгиба?

Разгрузка изгиба — одна из тех мелких деталей в изогнутой детали, которую легко не заметить. В тех частях, где это необходимо, его отсутствие может в лучшем случае вызвать нежелательные разрывы или, в худшем случае, сделать вашу часть практически невозможной физически (по крайней мере, так, как она нарисована). Так что же такое облегчение изгиба?

Разгрузка изгиба — это просто удаление небольшого участка материала на краю изгиба, где изогнутая часть изгиба встречается с плоским окружающим материалом. Вы делаете контролируемый разрез, чтобы отделить сгибаемый материал от соседнего плоского материала и создать пространство для деформации сгибаемого материала.

Вы можете услышать различные термины, используемые для описания разгрузки изгиба. Обычно при наличии одного изгиба с плоским материалом на одном или обоих концах разгрузка называется «разгрузкой изгиба». Когда есть два (а иногда и три) изгиба, которые встречаются в углу, например, поднос или коробка, рельеф часто называют «угловым рельефом». В обоих случаях идея одна и та же: удалить достаточно материала с края изгиба, чтобы можно было сформировать изгиб. Большая разница в угловом рельефе заключается в том, что есть несколько изгибов, которые нужно разгрузить, поэтому вырез делается так, чтобы разделить угол между изгибами, а не перпендикулярно им.

Почему изогнутые углы нуждаются в разгрузке изгиба?

Выше мы упоминали, что некоторые изгибы требуют разгрузки, и ее игнорирование может иметь для вас негативные последствия. Причины будет легче понять, если вы обратите внимание на то, что происходит с краями материала, когда он сгибается. Когда материал сгибается, часть этого материала растягивается (снаружи изгиба), а часть материала сжимается (внутри изгиба). Материал, который сжимается, не просто становится меньше, он действительно должен куда-то идти. Это «где-то» обычно находится по бокам поворота.

Материал, который сжимается, не просто становится меньше, он действительно должен куда-то идти. Это «где-то» обычно находится по бокам поворота.

Представьте, что кусок глины прижимают к плоской поверхности. По мере того, как комок глины становится более плоским/коротким, он также расплющивается в стороны, становясь шире. Твердые материалы, такие как сталь и алюминий, ведут себя одинаково. Внутри материала нет пустот или воздушных карманов (по крайней мере, в качественных материалах), поэтому, когда внутренняя часть изгиба сжимается, часть материала выдавливается в стороны. Чем больше вы сгибаете, тем больше материала смещается.

В некоторых местах выдавливание небольшого количества лишнего материала не вызывает никаких проблем. Но если у вашей части есть изгиб, расположенный рядом с плоскостью (или даже другим изгибом), для этого хлюпанья места нет. Листогибочный пресс может быть довольно убедительным, так что сплющивание куда-то пойдет. Если вы не предоставили ей место, она найдет свое место. Это может вызвать нежелательную деформацию или разрыв детали, и у вас останется форма, отличная от исходной. Точно так же, если вам нужно, чтобы изгиб остановился в середине детали, а не проходил по всей ширине, рельеф изгиба разделяет этот материал и позволяет изгибу происходить с одной стороны, в то время как другая сторона остается плоской.

Это может вызвать нежелательную деформацию или разрыв детали, и у вас останется форма, отличная от исходной. Точно так же, если вам нужно, чтобы изгиб остановился в середине детали, а не проходил по всей ширине, рельеф изгиба разделяет этот материал и позволяет изгибу происходить с одной стороны, в то время как другая сторона остается плоской.

Давайте рассмотрим пример, когда два изгиба сходятся на углу. Если угол необходимо закрыть для эстетики или, возможно, приварить, зазор должен быть относительно небольшим. Небольшой рельеф в углу позволяет краям изгибов плотно смыкаться.

Не все изгибы требуют разгрузки. Например, изгиб по всей ширине детали. На краях изгиба нет плоского материала. Вы просто должны знать, что после изгиба края по бокам больше не будут идеально плоскими, внутри будет небольшая выпуклость. Если вашей детали нужны плоские края, вы, вероятно, захотите подпилить или отшлифовать этот материал после того, как он будет согнут.

Рельеф не нуженКакого размера должен быть ваш рельеф?

Итак, мы обсудили, что такое разгрузка изгиба и зачем она нужна, но как узнать, сколько материала нужно удалить? В основном вы хотите удалить материал на краю изгиба. Мы предоставляем простой расчет, который вы можете сделать, чтобы определить безопасный минимальный размер для вашего рельефа изгиба.

Мы предоставляем простой расчет, который вы можете сделать, чтобы определить безопасный минимальный размер для вашего рельефа изгиба.

Ширина : Ширина вашего рельефа должна быть не менее половины толщины вашего материала.

Ширина рельефа = толщина материала / 2

Глубина : глубина вашего рельефа должна быть не менее толщины материала + радиус изгиба + 0,02 дюйма (0,5 мм), измеренного от внешней стороны изгиба. . Этот дополнительный 0,02 дюйма обеспечивает лишь небольшой дополнительный зазор.

Глубина рельефа = толщина материала + радиус изгиба + 0,02″

Не силен в математике? Не беспокойтесь, мы вас прикроем. Вы можете посмотреть глубину рельефа, которую мы предлагаем (вместе с тоннами полезной информации) для всех материалов и толщин, которые мы предлагаем на странице материалов. Используйте это в своем дизайне, и у вас не должно возникнуть проблем с рельефом.

При работе с изгибами, которые сходятся в углу, мы также рекомендуем поддерживать зазор между фланцами не менее 0,015 дюйма (0,4 мм).

Примечание: Радиус изгиба зависит от инструмента, используемого для гибки. В SendCutSend мы используем воздушную гибку, поэтому мы предоставляем значения эффективного радиуса изгиба для всех предлагаемых нами материалов, которые изгибаются с использованием наших специальных инструментов. Если вы выполняете изгиб самостоятельно, вы можете сделать пробный изгиб, чтобы узнать, каков ваш эффективный радиус изгиба.

Если числа не имеют смысла или у вас возникли проблемы с определением места измерения, просто имейте в виду, что рельеф правильного размера простирается как минимум до начала изгиба.

Распространенные формы для разгрузки сгиба

Последнее, что нужно определить с разгрузкой сгиба перед тем, как фактически реализовать ее в проекте, – какой формы она должна быть. Хорошая новость заключается в том, что если ваша деталь вырезается лазером или гидроабразивной резкой, это не имеет большого значения. У разных форм есть свои преимущества и недостатки, но одним из важнейших факторов при выборе формы является эстетика. Некоторые распространенные формы квадратные или прямоугольные, округлые и круглые.

У разных форм есть свои преимущества и недостатки, но одним из важнейших факторов при выборе формы является эстетика. Некоторые распространенные формы квадратные или прямоугольные, округлые и круглые.

Прямоугольный – Квадратные внутренние углы обычно избегают в деталях, которые должны нести нагрузки, потому что они могут создавать области концентрации напряжений, и именно здесь обычно начинаются трещины.

Округлая форма – Округлая форма представляет собой прорези с закругленными концами. Обращения распространены и могут быть хорошим выбором, если вы пытаетесь свести зазоры к минимуму. Например, угол между двумя сгибами, который вы хотите заделать после сгиба. Круглый рельеф может минимизировать зазор и облегчить сварку или герметизацию шва.

Круглый — Круглые вырезы — это просто круглые вырезы. Они распространены в деталях ручной работы, потому что их можно легко создать с помощью дрели. Круглые рельефы, как правило, оставляют немного большие зазоры, чем некоторые другие стили, которые мы здесь упомянули.

Нестандартная форма . Большим преимуществом лазерной резки является то, что уникальные формы можно вырезать так же легко, как и простые. Если вашему проекту требуется дополнительный уровень детализации, вы можете использовать это в своих интересах и проявить творческий подход к форме рельефа изгиба.

Разрыв . В некоторых пакетах программного обеспечения вы можете увидеть разрыв в качестве параметра формы. Выбор разрыва указывает программе создать срез нулевой ширины, чтобы отделить материал от места, где должен быть рельеф. Поскольку режущие инструменты с нулевым пропилом еще не изобретены (даже лазеры имеют небольшой пропил), лучше избегать такой формы, если вы хотите, чтобы ваши детали оставались чистыми.

Существует два распространенных способа добавить рельеф изгиба к вашему проекту. Один из способов — сделать это вручную. Это опция в любом инструменте, который вы используете для создания дизайна. Точно так же, как вы рисуете другие элементы детали, вы рисуете разгрузку сгиба на концах любых сгибов, которые требуют этого, используя соответствующие размеры, описанные выше. Рисование рельефного выреза вручную также имеет то преимущество, что дает вам полный контроль над его формой. Если вы ищете нестандартную форму рельефа изгиба, это ваш лучший вариант.

Рисование рельефного выреза вручную также имеет то преимущество, что дает вам полный контроль над его формой. Если вы ищете нестандартную форму рельефа изгиба, это ваш лучший вариант.

Если вам не нужен такой большой контроль над разгрузкой изгиба, другим вариантом является использование функций листового металла, встроенных в некоторые распространенные пакеты программного обеспечения 3D CAD. Не все программное обеспечение будет предлагать эти инструменты, но Fusion360, доступный бесплатно, включает их, как и большинство приобретаемых пакетов программного обеспечения САПР, таких как Solidworks и Creo.

CAD со встроенными инструментами для работы с листовым металлом позволяет быстро добавлять изгибы в конструкцию и, при необходимости, разгрузку изгиба. Их самым большим недостатком является ограниченный выбор форм. В некоторых случаях у вас также есть немного меньше контроля над размерами, например, где они измеряются и отношением ширины к длине. Здесь мы рассмотрим некоторые программные пакеты, но имейте в виду, что оба наших примера (Fusion360 и Solidworks) регулярно обновляются, поэтому эти методы могут измениться в будущем.

Также важно отметить, что не все программы одинаково измеряют облегчение. Ширина рельефа довольно постоянна в разных программных пакетах, но глубина не всегда измеряется от одного и того же эталона. И Fusion360, и Solidworks измеряют глубину разгрузки изгиба от начала изгиба. Чтобы соответствовать нашим рекомендуемым размерам, вы должны указать глубину 0,02 ».

Fusion360В Fusion360 есть два места для управления разгрузкой сгиба: вы можете управлять настройками по умолчанию для своего проекта и при необходимости переопределять настройки по умолчанию для каждого отдельного сгиба.

Настройки по умолчанию можно найти в инструментах для обработки листового металла, меню «Изменить».

Настройки по умолчанию можно контролировать для всей библиотеки материалов или только для данного конкретного проекта после создания детали с использованием одного из материалов. Возможно, вам придется преобразовать вашу деталь в листовой металл, прежде чем она появится в разделе «В этом дизайне».

Здесь можно указать многие специфические свойства листового металла, включая радиус изгиба, К-фактор и размеры подрезки сгиба. Это могут быть фиксированные значения или формулы, основанные на толщине материала. (Примечание: всю эту информацию для выбранного материала и толщины вы также можете найти в нашем калькуляторе гибки.)

Настройки по умолчанию автоматически применяются ко всем изгибам. Если вам нужно изменить разгрузку сгиба для какого-либо конкретного сгиба, вы можете найти настройки переопределения в настройках отдельных элементов сгиба.

Все настройки по умолчанию можно переопределить для каждого отдельного элемента, включая параметры радиуса сгиба и разгрузки сгиба.

В Fusion360 настройки разгрузки угла можно найти в тех же местах, что и разгрузку сгиба.

Solidworks В Solidworks есть несколько разных мест, где можно включить разгрузку изгиба. Первый находится в начальной Листовой металл Элемент , который создается, когда ваша деталь изготавливается с использованием инструментов для листового металла (или преобразуется в листовой металл). Отсюда вы можете выбрать автоматическое добавление рельефа на сгибах, которые в нем нуждаются. Это хорошо работает для стандартных изгибов, но не для снятия углов (мы вернемся к этому чуть позже).

Отсюда вы можете выбрать автоматическое добавление рельефа на сгибах, которые в нем нуждаются. Это хорошо работает для стандартных изгибов, но не для снятия углов (мы вернемся к этому чуть позже).

Добавление рельефа таким образом дает вам минимальный контроль. Вы можете выбирать между такими формами, как прямоугольная, круглая и слезоточивая. Вместо того, чтобы вводить ширину и глубину, вы ограничены только отношением каждого из них к толщине материала. В этом примере отношение 1 и толщина материала 0,125 дают ширину рельефа 0,125 и глубину рельефа 0,125. Если соотношение изменить на 2, ширина и глубина рельефа будут равны 0,250.

Второй вариант снятия напряжения сгиба в Solidworks находится в самом элементе Edge-Flange . Здесь у вас есть немного больше контроля. Прямоугольная, круглая и разрывная по-прежнему единственные формы, но здесь вы можете выбрать, использовать ли отношение к толщине или указать ширину и глубину рельефа независимо.

Последний метод создания рельефа в Solidworks применяется к угловому рельефу. Ранее мы обсуждали, что рельеф угла — это рельеф, в котором два сгиба встречаются в углу. Угловой сброс можно добавить как отдельный элемент. Здесь у вас есть еще несколько вариантов форм и размеров.

Ранее мы обсуждали, что рельеф угла — это рельеф, в котором два сгиба встречаются в углу. Угловой сброс можно добавить как отдельный элемент. Здесь у вас есть еще несколько вариантов форм и размеров.

В функции разгрузки углов вы можете указать углы, к которым будут применяться настройки: одиночные, множественные или все углы. Можно создать несколько угловых рельефных элементов, если вам нужны разные настройки для разных углов.

Примеры

Использование инструмента САПР для визуализации детали сгиба может помочь, но если вы все еще не уверены, требуется ли разгрузка для вашего сгиба, ниже приведены некоторые примеры сгибов, которые требуют и не требуют разгрузки. Каждый изгиб имеет две кромки, а для некоторых изгибов требуется два, один или ни одного рельефа. Обратите внимание на приведенный ниже образец детали, что на обоих концах каждого набора линий сгиба материал был удален.

- Изгиб № 1 и № 6 очень похожи, разница в том, что в сгибе № 1 правая сторона сгиба останавливается сразу за краем детали.

- Изгиб #2 происходит посередине края с отогнутым материалом с обеих сторон. Это требует облегчения с обеих сторон.

- Изгиб #3 расположен на краю пластины, справа нет плоского материала. Нет необходимости в облегчении на правой стороне. Слева, аналогично изгибу № 2, требуется рельеф, чтобы освободить место в несгибаемом материале.

- Изгиб #4 часто называют оконным изгибом. SendCutSend в настоящее время не выполняет изгибы окна , но если вы собираетесь создать подобный изгиб в своей детали, вам потребуется разгрузка с обеих сторон изгиба.

- Изгиб № 5 почти идентичен изгибу № 3, они оба имеют одну сторону вдоль края пластины, а другую сторону посередине.

Статья «Многоэтажные антенны» — прототип Гнутика.

Статья «Многоэтажные антенны» — прототип Гнутика.