станок для холодной ковки своими руками

admin

Кузнечное оборудование: станок для холодной ковки своими руками

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

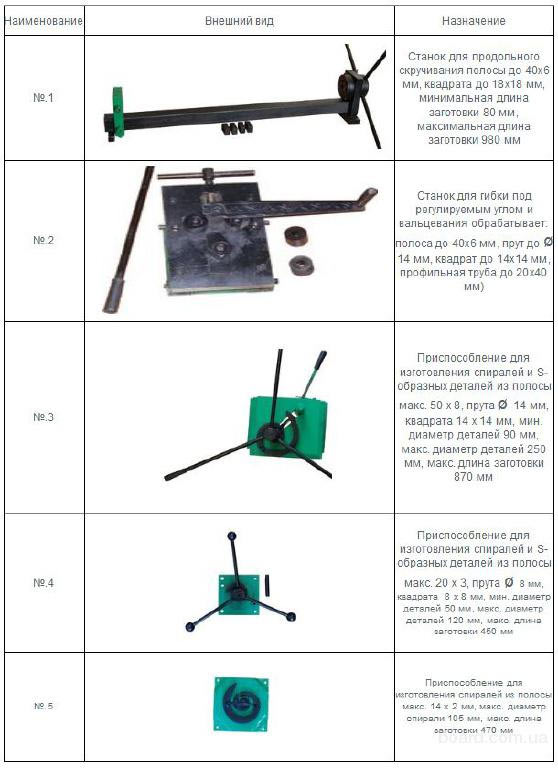

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- Гнутик

- Твистер

- Улитка

- Глобус

- Волна

- Фонарик

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом. Для получения дуги предусмотрен третий цилиндр, вращающийся на противоположной от углового упора стороне.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

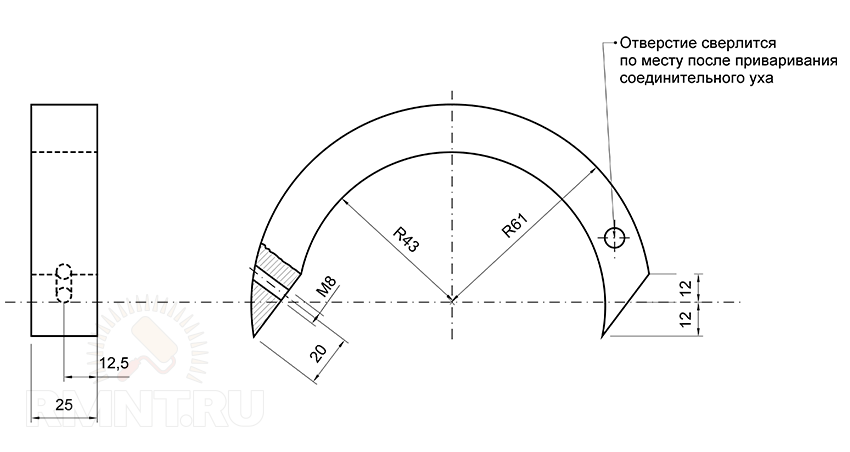

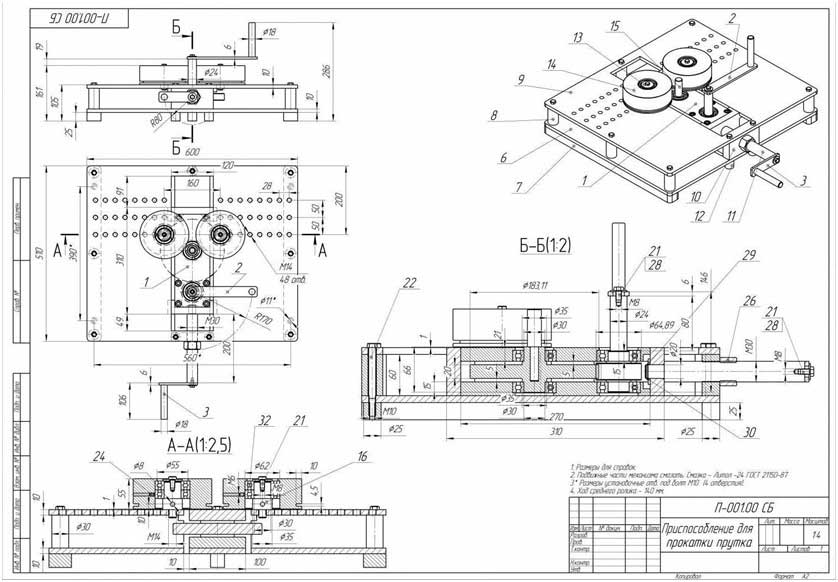

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

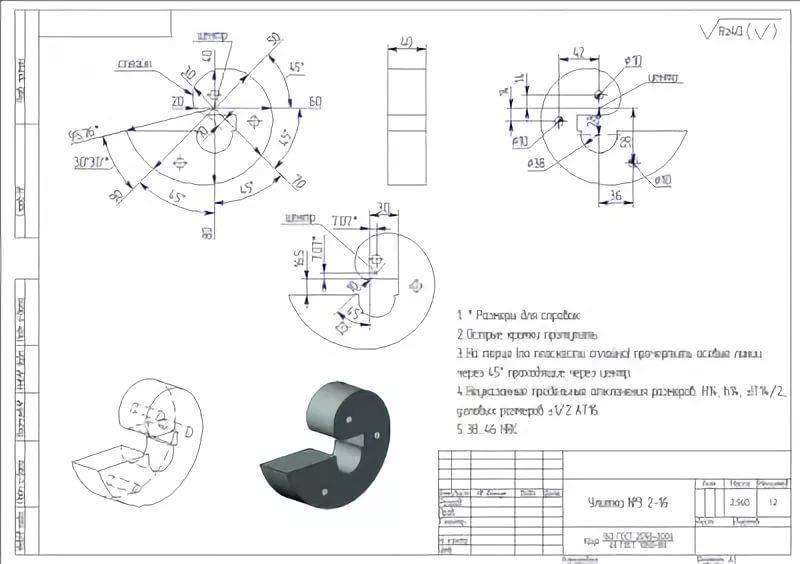

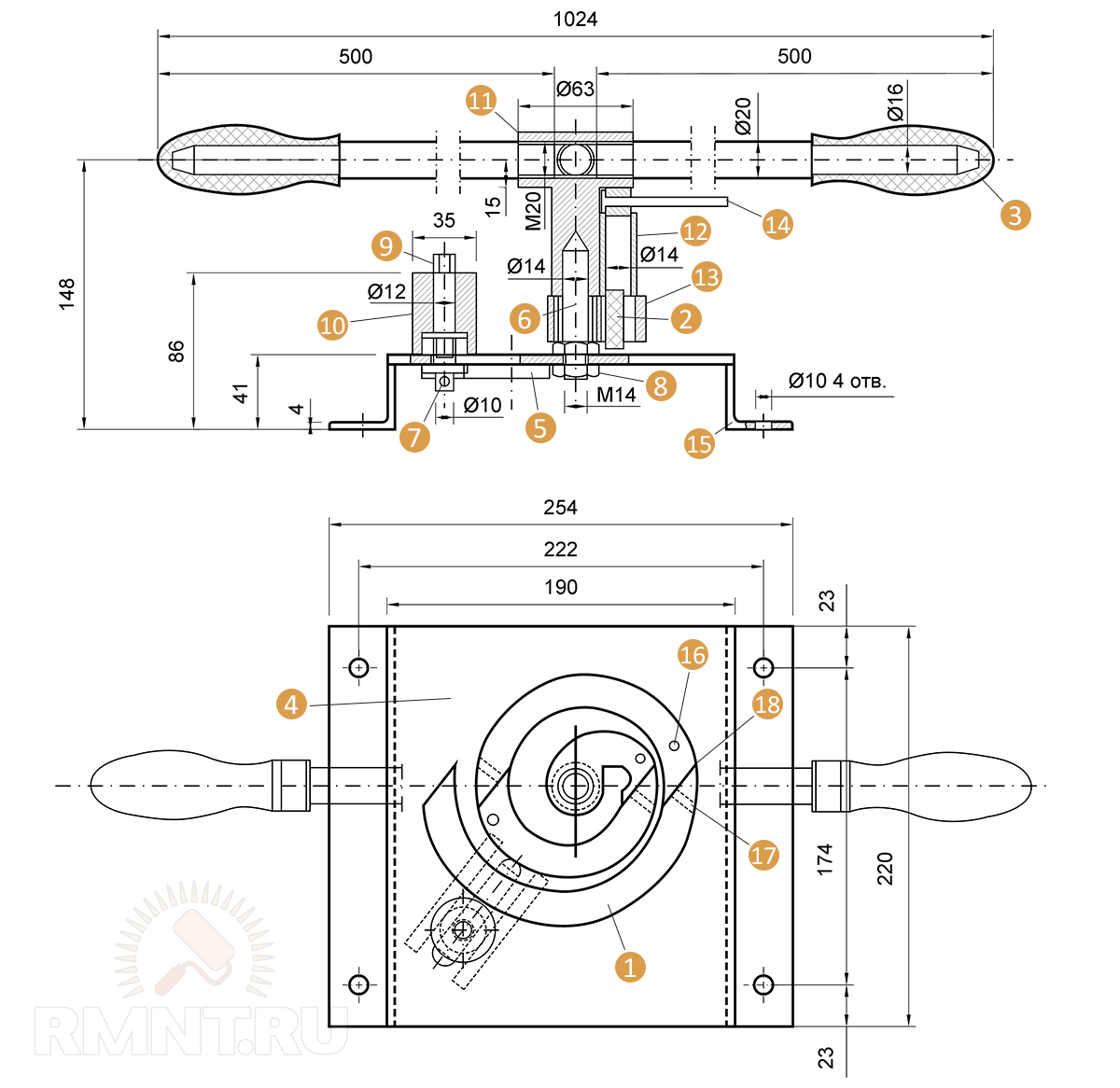

Приспособление «Улитка»

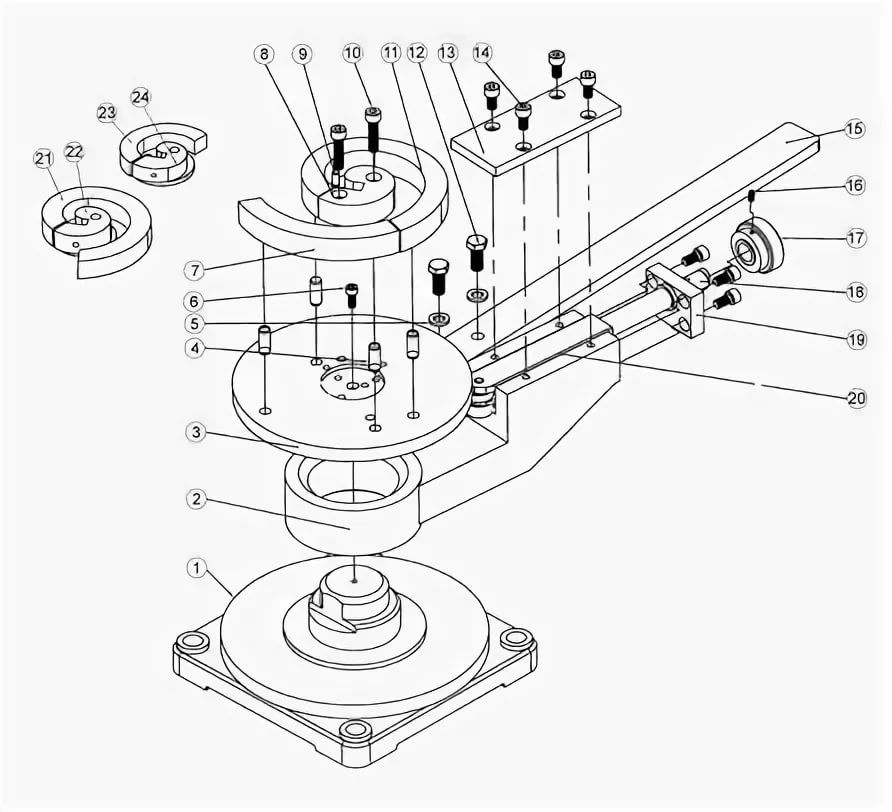

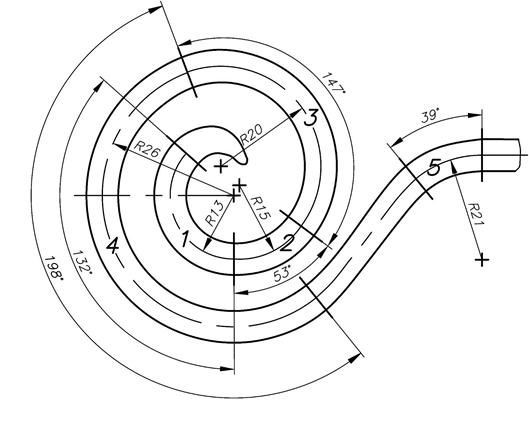

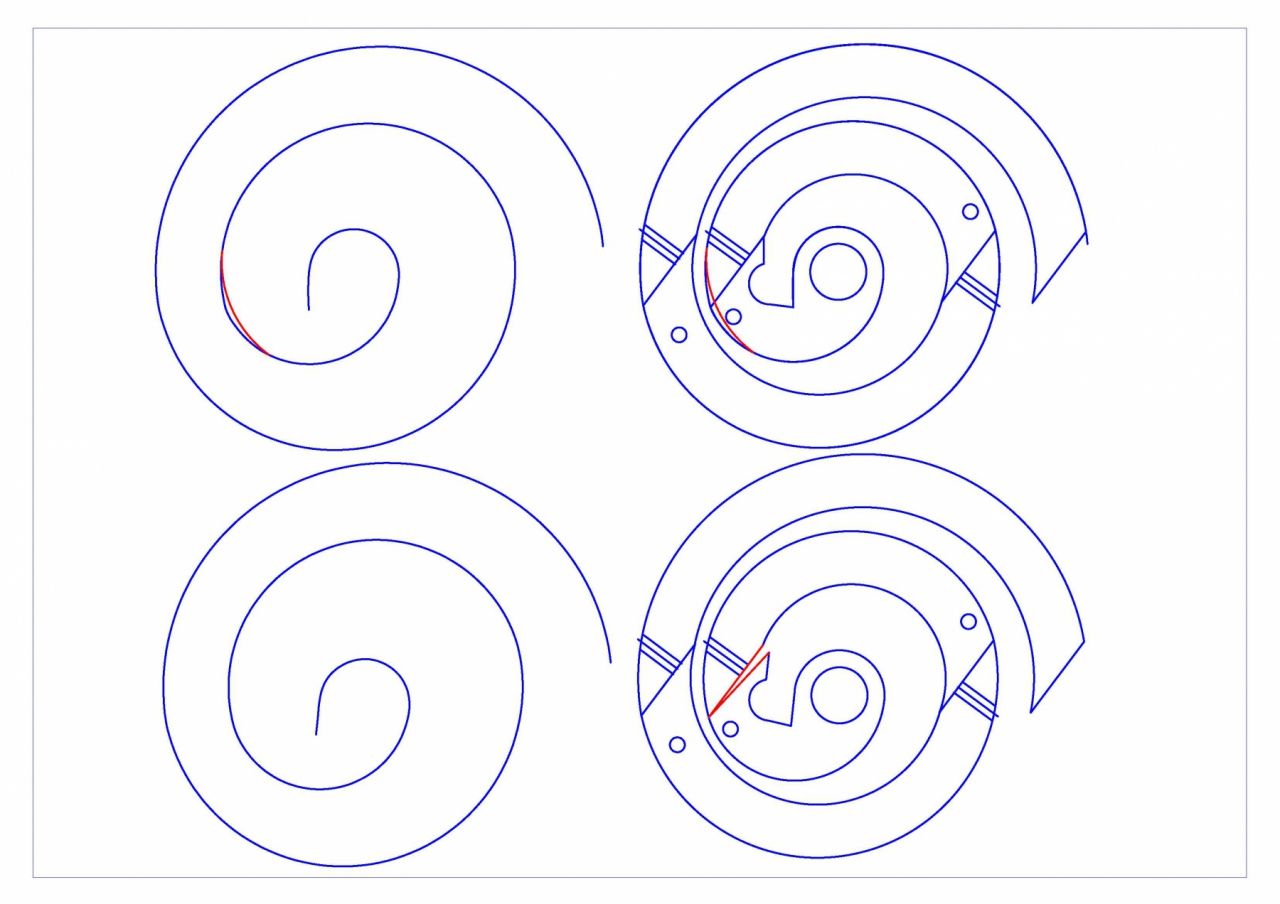

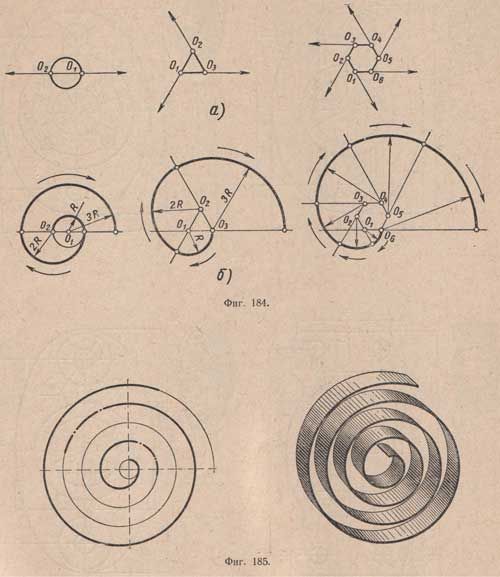

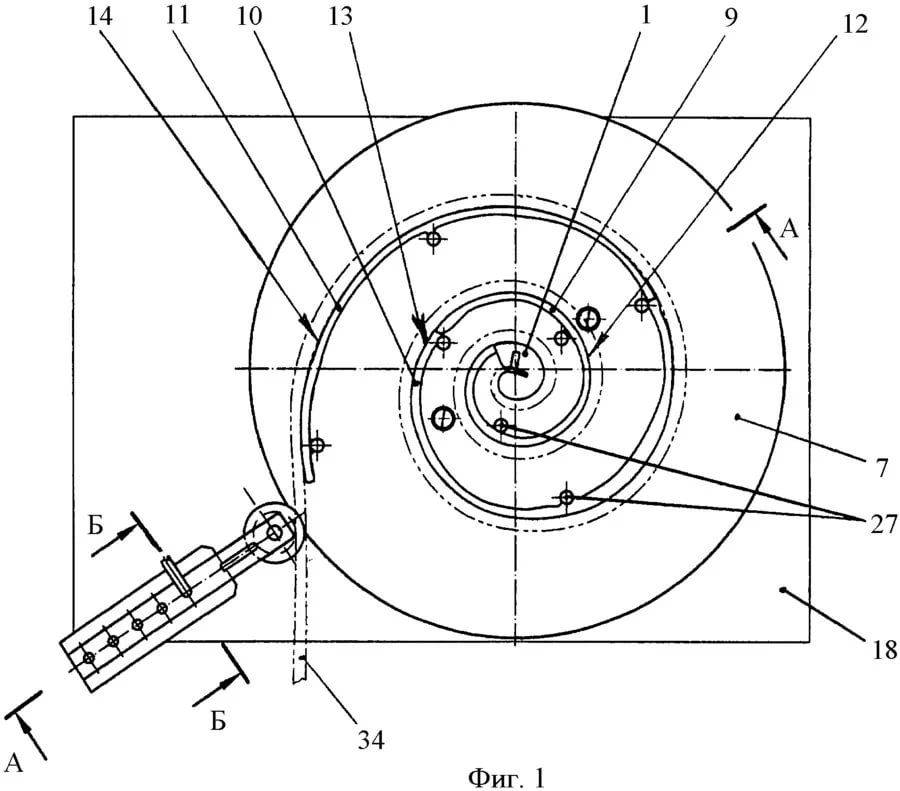

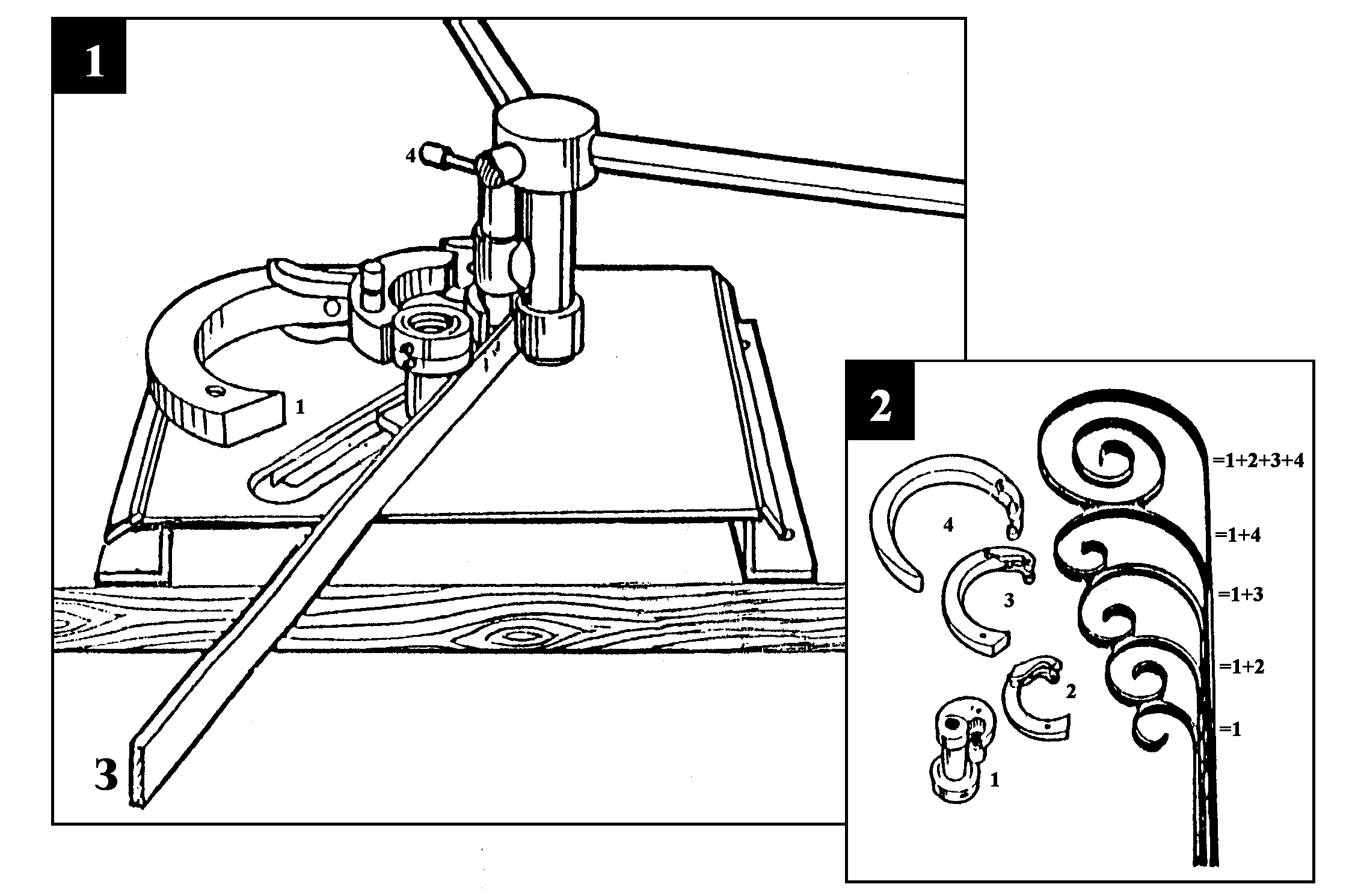

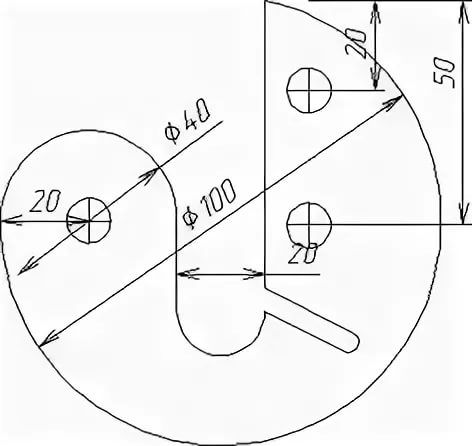

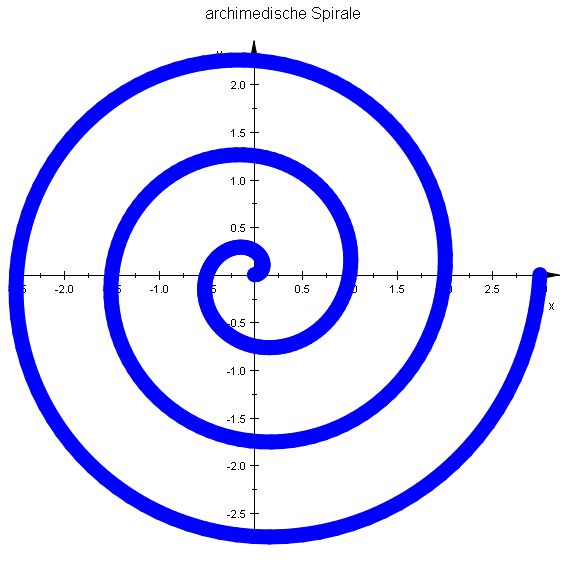

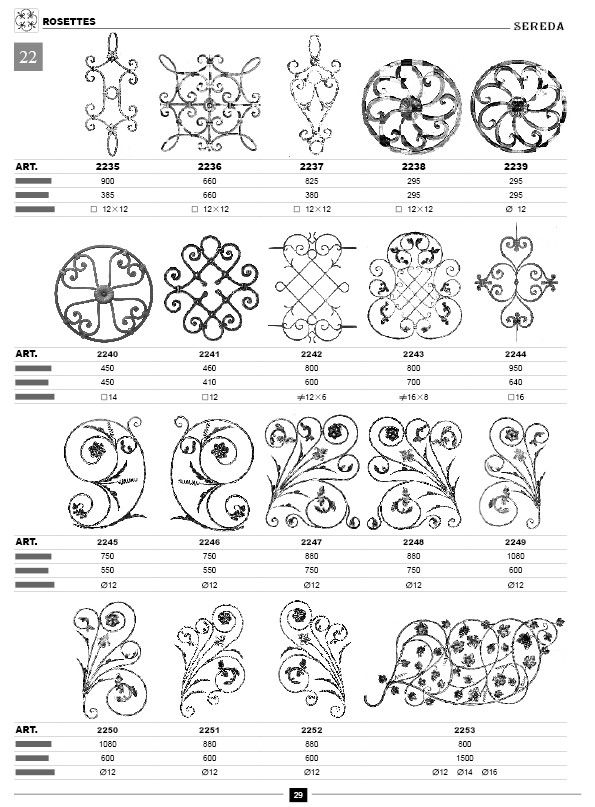

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

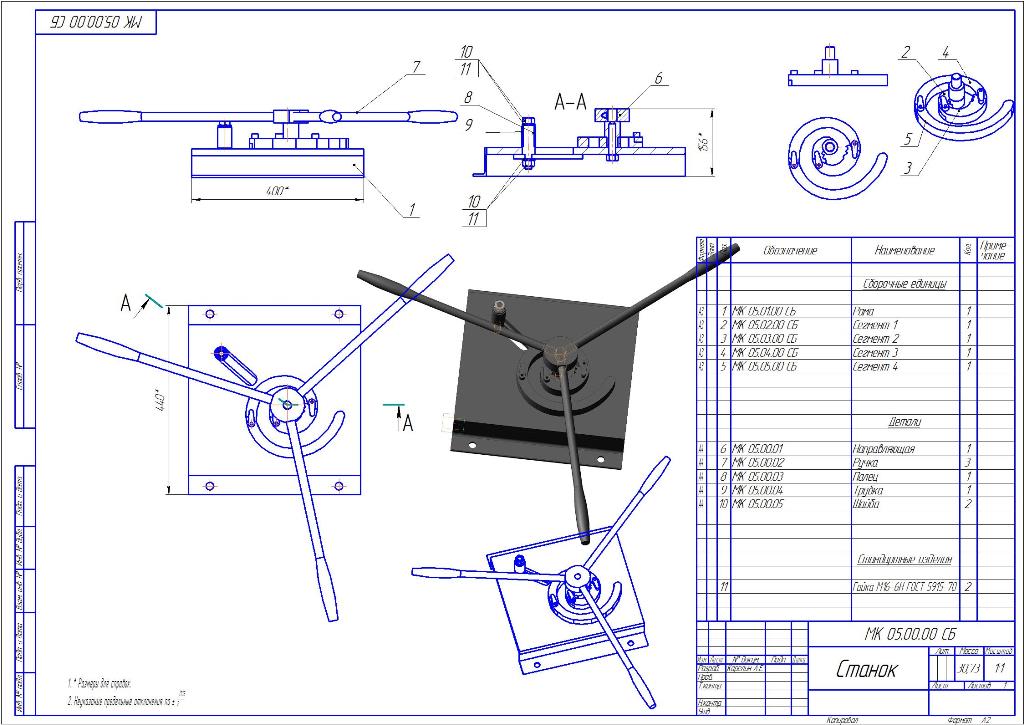

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

https://www.youtube.com/watch?v=rUTdr5Cb9SE

Работа станка

Подробнее о таких конструкциях мы поговорим ниже.

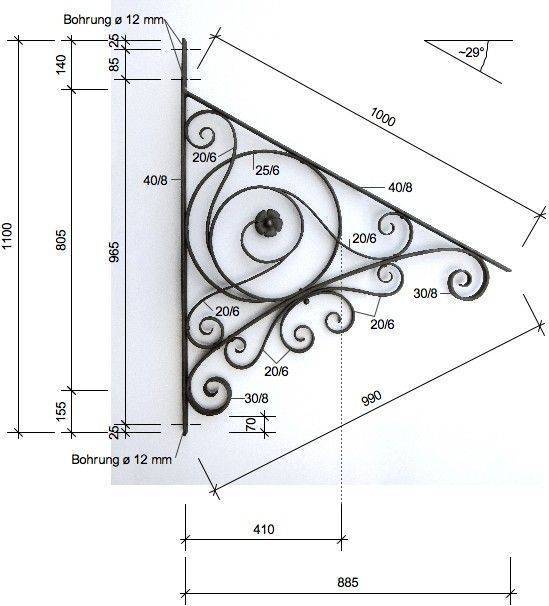

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

https://rutube.ru/video/1508d4b5bf549c0204f22b5135a4df45/?ref=logo&bmstart=3

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

На видео работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

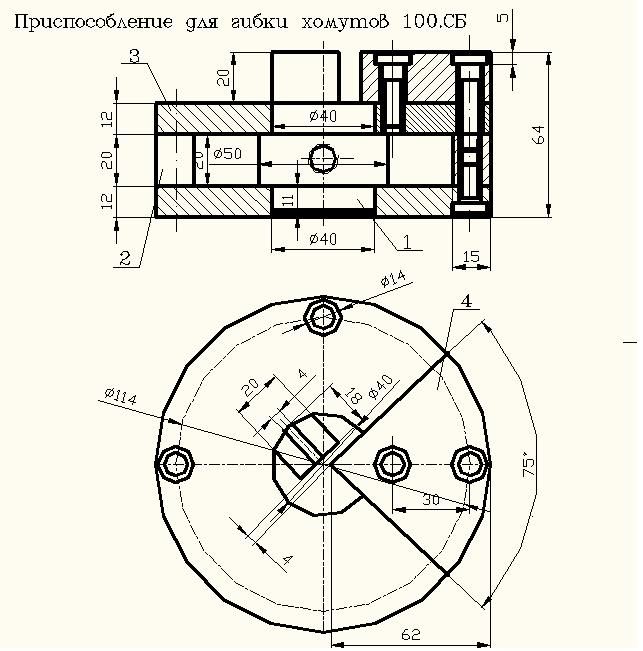

Работа приспособления для изготовления «Фонарик»Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Оба варианта мы даем в виде видеоматериалов.

Станок для изготовления «гусиной лапки

Приспособления для ковки «гусиных лапок»

Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

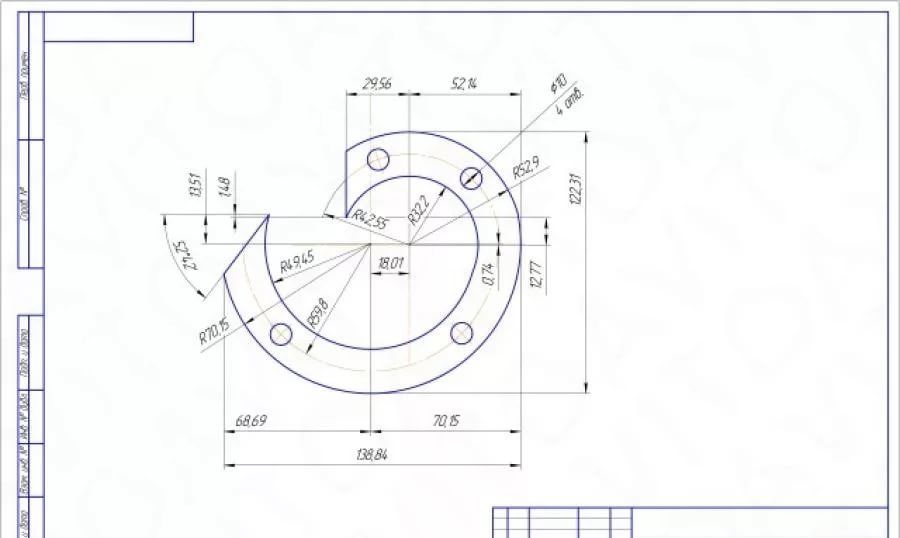

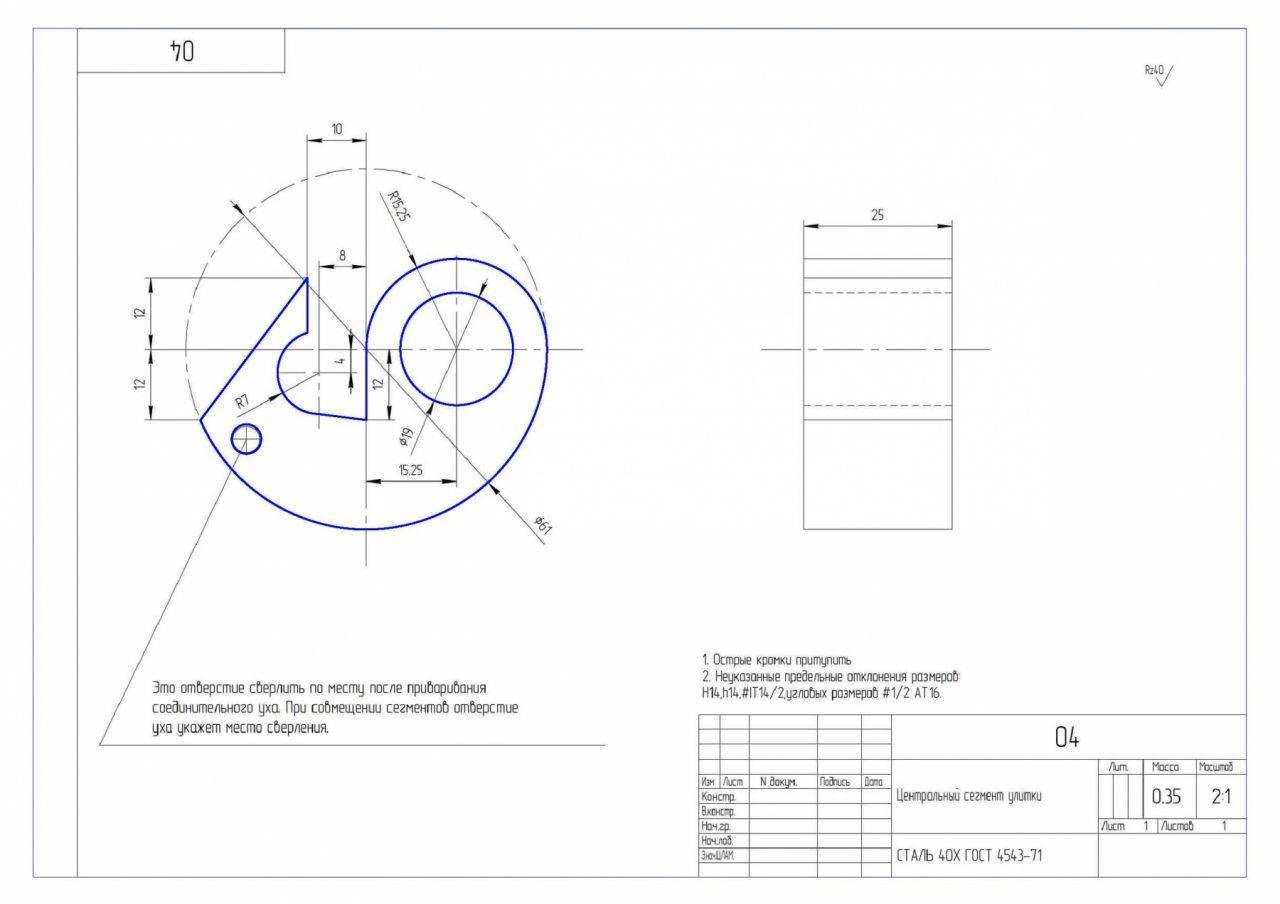

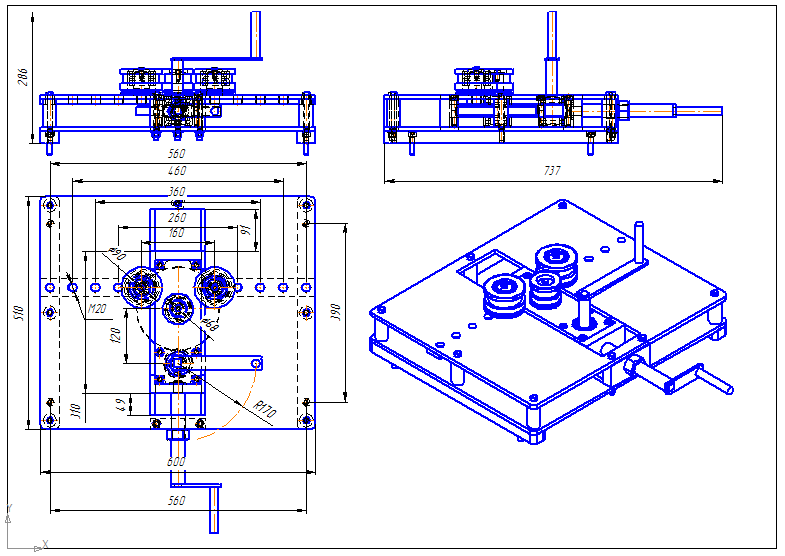

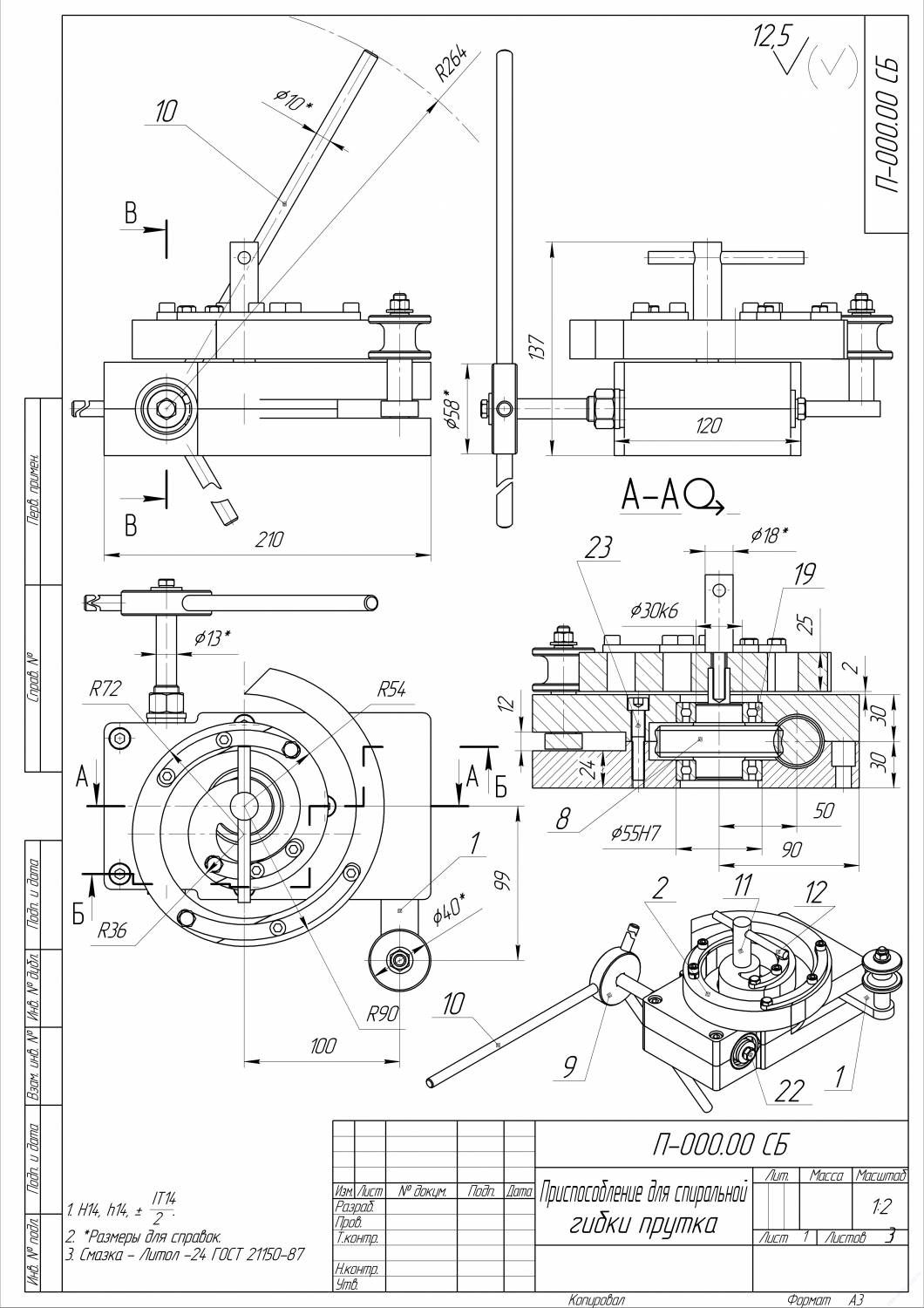

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

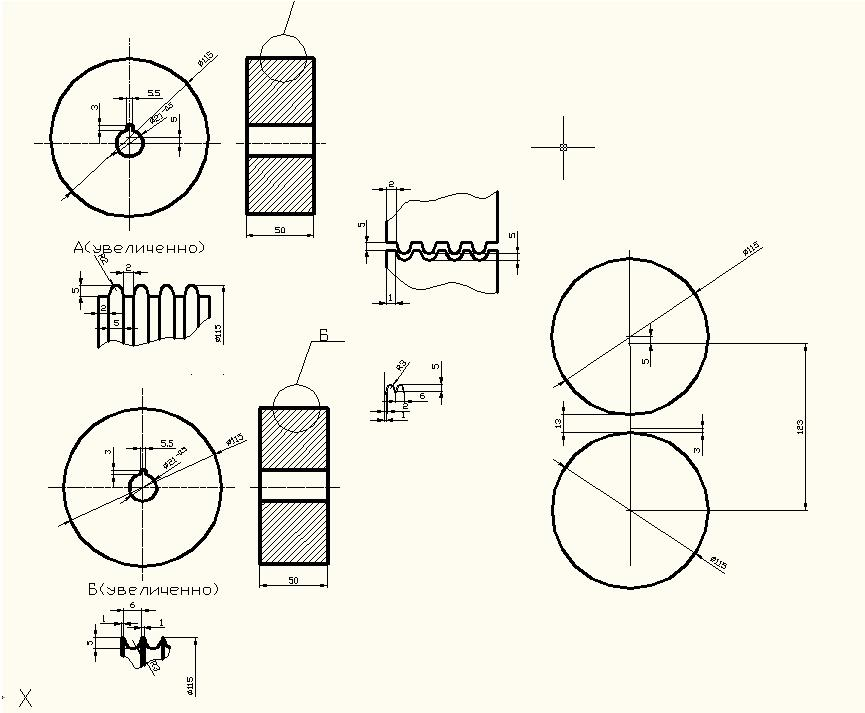

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Самодельный станок для холодной ковки: процесс изготовления

Создание кованых изделий производится при помощи горячей и холодной обработки. Последний метод не требует особых навыков, но для его осуществления нужны специальные приспособления. Существуют различные чертежи станков холодной ковки,многие из которых подходят для самостоятельного создания инструмента.

Особенности изготовления

Формируются кованные металлические элементы в результате деформации, при этом в процессе работ должны приниматься во внимание эксплуатационные характеристики материала.

Структура кристаллической решетки металла состоит из зерен, имеющих неправильную форму. Инструмент, используемый для ковки, воздействует на нее и приводит к изменению вида детали. Особое значение имеет подбор чертежей станков, так как заготовка должна сохранить свои прежние свойства.

Инструмент, используемый для ковки, воздействует на нее и приводит к изменению вида детали. Особое значение имеет подбор чертежей станков, так как заготовка должна сохранить свои прежние свойства.

Трубогиб сделать самому своими руками: чертежи, материалы,…

Изготовление трубогиба своими руками — вполне реальное занятие. Конечно, этот инструмент не…

Самодельный станок для холодной ковки: правила изготовления

Существуют определенные правила, соответствие которым обеспечивает получение необходимого результата:

- Создание подходящей конфигурации возможно при помощи нескольких инструментов.

- Перед началом изготовления производится расчет параметров формируемых изделий.

- Прутки, используемые для заготовок, могут иметь различный диаметр, который подбирается с учетом степени сложности техники и последующей эксплуатации.

- Обработке подлежит только низкоуглеродистая сталь, так как другие виды не имеют необходимой пластичности.

«Гнутик»

Ручные станки для холодной ковки можно изготовить самостоятельно, достаточно разобраться в тонкостях использования инструмента и подобрать подходящий чертеж. «Гнутик» необходим для создания углов различной конфигурации. Его основными конструктивными элементами являются движущий упор и два вала, размещенные на стальной пластине.

«Гнутик» необходим для создания углов различной конфигурации. Его основными конструктивными элементами являются движущий упор и два вала, размещенные на стальной пластине.

Узнаем как изготовить горн самодельный для ковки?

Необходимость получить в домашних условиях высокие температуры (более тысячи градусов Цельсия) для…

Самодельные гибочные станки холодной ковки подобного вида должны создаваться в соответствии с некоторыми особенностями. К примеру, изначально должен быть определен угол деформации. Также возможно добавление дополнительного гибочного элемента, в случае его использования монтируется третий вращающий вал.

Инструмент изготавливается из специальной стали, так как на него в процессе приходятся большие нагрузки. Стоит отметить возможность сбора различных деталей, в том числе и волнообразных.

«Твистер» и «Улитка»

Сегодня художественная ковка не обходится без деталей в форме шнека. Их создание обеспечивают ручные станки для холодной ковкипод названием “Твистер”. Они имеют характерную особенность, заключающуюся в прокручивании прута вдоль оси. Инструмент состоит из подвижной и фиксирующей части. Поворотной рукоятью производится деформация заготовки, которая фиксируется между основными деталями конструкции. Стоит отметить, что спираль формируется со стороны крепления изделия, а прилагаемые усилия можно уменьшить при грамотном расчете рычага, оказывающего давление. Данное приспособление позволяет изготавливать детали для металлических оград и оконных решеток.

Они имеют характерную особенность, заключающуюся в прокручивании прута вдоль оси. Инструмент состоит из подвижной и фиксирующей части. Поворотной рукоятью производится деформация заготовки, которая фиксируется между основными деталями конструкции. Стоит отметить, что спираль формируется со стороны крепления изделия, а прилагаемые усилия можно уменьшить при грамотном расчете рычага, оказывающего давление. Данное приспособление позволяет изготавливать детали для металлических оград и оконных решеток.

«Улитка» представляет собой простейший самодельный станок для холодной ковки, который обеспечивает формирование спиралей с требуемым количеством витков. Он отличается наибольшей популярностью и может адаптироваться для изготовления желаемого изделия. Инструмент оснащается ручным или электрическим приводом, вид которого подбирается в соответствии с интенсивностью эксплуатации.

Какими бывают виды резки металла: обзор современных…

Одна из самых распространенных операций металлообработки – резка. Она представляет собой…

Она представляет собой…

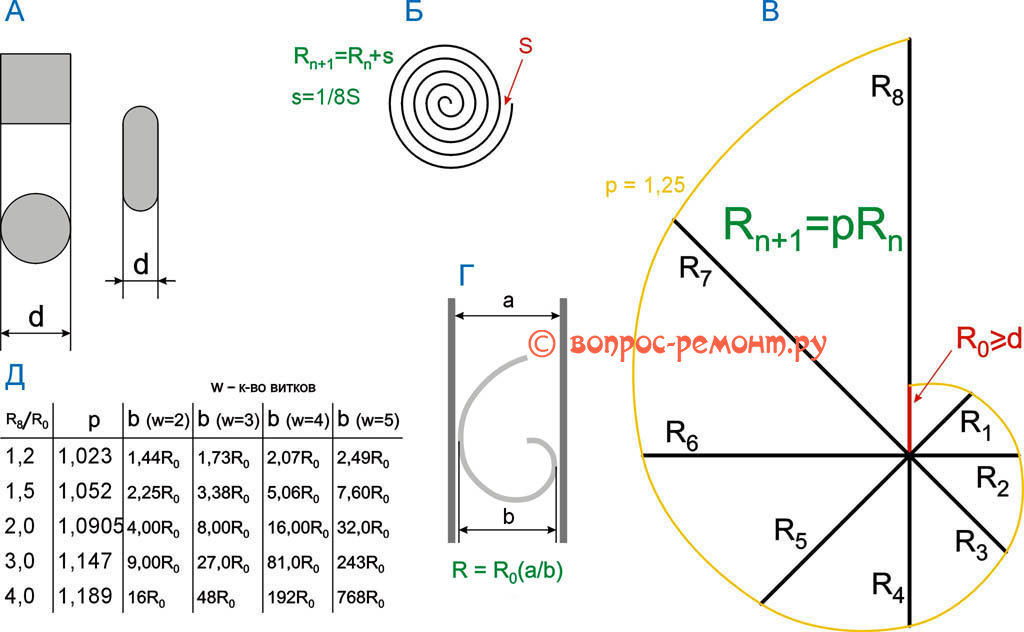

Самодельный станок для холодной ковки: подготовка материалов

Для начала необходимо вычертить спираль с идентичным шагом всех витков. При этом нужно отталкиваться от используемых заготовок, так как ширина хода, как правило, находится в пределах 15 мм, в то время как инструмент предназначается для прутков с сечением в 10 мм. Свободное пространство необходимо для маневра, так как при полном сжатии заготовки изгиб станет невозможным.

Далее необходимо вырезать пластину размером 20х20 см из стального листа. Несмотря на небольшие габариты, она обеспечит оптимальное проведение рабочего процесса. В соответствии с длиной предполагаемой «улитки» выполняется отрез из стали. Полосу необходимо согнуть с помощью плоскогубцев, поместить на пластину и очертить ярким маркером со всех сторон.

Далее отрезается часть прута с длиной, равной ширине полосы из стали. Главное, чтобы она не превышала данный параметр, так как это может привести к травмам в процессе гибки. Прут необходим для закрепления материала на первом этапе создания изделия, чтобы предотвратить свободный ход в одной точке.

Прут необходим для закрепления материала на первом этапе создания изделия, чтобы предотвратить свободный ход в одной точке.

От профилированной трубы отрезается часть с длиной в 10 см. Она объединит лист и основание, на котором будет производиться фиксация. Из-за высокой степени нагрузки должны применяться только толстостенные материалы. После того как все основные элементы будут подготовлены, можно собирать самодельный станок для холодной ковки, чертеж которого представлен ниже.

Сборка конструкции

Стальная «улитка» разделяется на витки, первый из которых будет удерживать заготовку, а на других будут идти сами витки прута. Центральная часть приваривается к основанию, при этом на полученном шве должны отсутствовать даже малейшие недочеты. Куски прута привариваются к основной части полосы, расстояние между ними должно составлять 3 см. Необходимо проявить осторожность при формировании швов, после чего сбить их при помощи молотка.

Затем устанавливаются в необходимых местах отрезки полосы и обводятся маркером. Полученные круги нужны для формирования отверстий. Они должны полностью соответствовать диаметру ножек для обеспечения легкой установки и снятия.

Полученные круги нужны для формирования отверстий. Они должны полностью соответствовать диаметру ножек для обеспечения легкой установки и снятия.

Завершающим этапом становится приварка профильной трубы в нижней части, а также фиксирующего элемента рядом с «улиткой». Фото самодельных станков холодной ковки, изготовленных подобным образом, представлено выше.

Глубокая вытяжка 101 | Macrodyne

Введение

Что такое глубокая вытяжка

Глубокая вытяжка — это процесс формовки металла для создания бесшовных деталей из листового металла, которые закрыты с одного конца и имеют глубину, превышающую их радиус. Детали глубокой вытяжки приобретают свою форму за счет втягивания металла в полость, а не за счет растяжения или утончения на штампе, поэтому первоначальная толщина листа остается практически неизменной от начала до конца. Деталь с глубокой прорисовкой можно узнать по ее глубине и гладким закругленным углам. Примеры варьируются от банок, кастрюль, бочонков и баллонов со сжатым газом до проушин, раковин и панелей кузова автомобиля.

Простым деталям можно придать окончательную форму за один шаг, а сложные формы, в том числе особенно глубокие детали, могут потребовать нескольких шагов. Глубокая вытяжка обычно используется в сочетании с другими методами, такими как вырубка и прокалывание, для создания готового продукта. В некоторых случаях все шаги можно выполнить одним нажатием.

Преимущества глубокой вытяжки

Глубокая вытяжка существует уже несколько столетий, и на то есть веские причины. Процесс точен и воспроизводим со многими преимуществами:

- Без швов: Глубокая вытяжка создает однородные и цельные формы, уменьшая потенциальные слабые места в готовой детали.

- Прочность: В некоторых случаях упрочнение материала при деформации может повысить прочность деталей.

- Однородность: Детали глубокой вытяжки имеют высокую степень согласованности от начала производственного цикла до конца.

- Быстрое время цикла: Прессы, предназначенные для глубокой вытяжки, могут работать быстро, что делает этот способ очень эффективным для производства большого количества деталей.

- Сокращение технического труда: Глубокая вытяжка может быть автоматизирована, что значительно снижает трудозатраты.

- Низкие эксплуатационные расходы: Установки с глубокой вытяжкой требуют меньше текущего обслуживания, чем конкурирующие процессы.

- Быстрая сборка: Глубокая вытяжка позволяет создавать формы с закрытым концом, уменьшая или устраняя необходимость изготовления или сварки в качестве вторичных процессов.

Когда использовать глубокую вытяжку

Глубокая вытяжка лучше всего подходит для пластичных металлов. В общем, любой металл, который можно подвергнуть холодной прокатке в лист, должен иметь достаточную пластичность для глубокой вытяжки, но также может потребоваться учитывать такие свойства материала, как деформационное упрочнение или анизотропия. Подходящие материалы включают алюминиевые сплавы, латунь, медь и медные сплавы, титан, холоднокатаную низкоуглеродистую листовую сталь и некоторые нержавеющие стали.

Подходящие материалы включают алюминиевые сплавы, латунь, медь и медные сплавы, титан, холоднокатаную низкоуглеродистую листовую сталь и некоторые нержавеющие стали.

Идеальные формы для глубокого рисования включают прямоугольники и осесимметричные структуры, такие как цилиндры или полусферы, но процесс может обрабатывать и более сложные формы.

В зависимости от изготавливаемой формы затраты на инструменты и настройку могут сильно различаться. Для простых форм затраты могут быть ниже, чем для других процессов, но с увеличением сложности увеличивается стоимость. В некоторых случаях эти затраты могут быть компенсированы минимальным временем простоя глубокой вытяжки, низкими затратами на техническое обслуживание и сокращением технических трудозатрат в течение всего срока службы продукта. Факторы, которые могут увеличить сложность, включают:

- Наличие и расположение элементов детали

- Направление элементов

- Выступ элементов

- Размер и пропорции детали, включая толщину материала

Рассмотрение процесса

При проектировании детали глубокой вытяжки необходимо учитывать следующие соображения:

- Процесс

- Годовой объем производства

- Целевые объемы производства

- Целевые цены

- Форма и допуски готовой детали

- Ход формовки и количество этапов

- Тип материала и механические свойства

- Марка материала, состояние термообработки

- Способность к вытягиванию: Коэффициент пластической деформации и деформационное упрочнение

- Анизотропия

- Размер заготовки, форма и толщина

- Прессы

- Многопозиционные или однопозиционные

- Передаточные или прогрессивные

- Одностороннего или двойного действия

- 90 023 Возможности амортизации

- Возможность быстрой смены инструментов

- Матрицы одинарного действия

- Матрицы двойного действия

- Составные матрицы

- Плашки прогрессивные

- Матрицы с несколькими механизмами переноса

Альтернативные процессы

В некоторых случаях для достижения аналогичных результатов можно использовать другие процессы.![]() Эти процессы включают:

Эти процессы включают:

- Гидроформинг: Усовершенствованный процесс формования листов и труб, в котором вместо фиксированного пуансона используется гидравлическое давление для получения геометрических форм, не подходящих для глубокой вытяжки, включая формы с подрезами или выпуклости.

- Прядение: Процесс, подходящий для некоторых осесимметричных деталей, при котором вращающаяся заготовка деформируется относительно концентрической вращающейся оправки. Стоимость инструмента обычно ниже, чем при глубокой вытяжке, но время цикла больше, и для настройки может потребоваться более квалифицированный программист станка.

- Изготовление: Для прототипирования или мелкосерийного производства детали могут быть изготовлены из нескольких листов с помощью сварки или других процессов соединения. В большинстве случаев изготовление подходит только тогда, когда объем производства недостаточно высок, чтобы оправдать стоимость специального инструмента.

Процесс глубокой вытяжки

Обзор

В своей основной форме глубокая вытяжка использует пуансон, чтобы вдавить заготовку из листового металла в полость штампа для получения высокой, гладкой детали с закрытыми концами из того же листа. толщина как заготовка. Чтобы металл мог течь, ввод матрицы и носик пуансона должны быть закруглены, диаметр пуансона должен находиться в допустимом диапазоне размеров для материала, а зазоры между пуансоном и матрицей должны быть тщательно отрегулированы. Слишком большой зазор, и деталь сморщится. Слишком мало, и деталь порвется. Многие установки для глубокой вытяжки добавляют держатель заготовки и прижимную пластину, чтобы свести к минимуму дефекты и обеспечить более глубокую вытяжку.

Настройка глубокой вытяжки Держатель заготовок представляет собой плоскую или фигурную пластину с отверстием в центре для пуансона. Во время вытягивания держатель заготовки прикладывает давление, чтобы удерживать заготовку в контакте с поверхностью штампа. Это давление помогает противодействовать склонности листового металла к сморщиванию из-за сжимающих кольцевых напряжений, которые накапливаются вокруг входного радиуса полости штампа. Требуемое усилие держателя заготовки зависит от толщины материала. Для толстых заготовок с отношением толщины к диаметру 0,03 или выше требуется незначительное усилие держателя заготовки или его отсутствие, в то время как для тонких заготовок может потребоваться до 30% усилия волочения.

Это давление помогает противодействовать склонности листового металла к сморщиванию из-за сжимающих кольцевых напряжений, которые накапливаются вокруг входного радиуса полости штампа. Требуемое усилие держателя заготовки зависит от толщины материала. Для толстых заготовок с отношением толщины к диаметру 0,03 или выше требуется незначительное усилие держателя заготовки или его отсутствие, в то время как для тонких заготовок может потребоваться до 30% усилия волочения.

В некоторых случаях необходимо также приложить амортизирующую силу, чтобы удерживать заготовку напротив носика пуансона, чтобы предотвратить истончение или разрыв. Во время вытягивания прижимная пластина давит на заготовку, удерживая ее в контакте с носиком пуансона. Это помогает противодействовать склонности листового металла к растяжению или разрыву из-за напряжения растяжения, когда заготовка оборачивается вокруг носика пуансона. Сила прижимной подушки обычно требует использования пресса двойного действия с возможностью подушки штампа.

Факторы успеха

Всестороннее изучение всех параметров, влияющих на глубокую вытяжку, выходит за рамки этой статьи. Вместо этого мы рассмотрим несколько ключевых факторов: зазор, коэффициент уменьшения вытяжки, силу пуансона и держателя заготовки, а также распространенные дефекты.

Зазор

Бездефектная глубокая вытяжка зависит от правильного зазора пуансона и матрицы. Слишком мало, и материал будет протыкаться или рваться вместо того, чтобы течь в полость штампа. Слишком много, и заготовка сморщится. При глубокой вытяжке значения зазора обычно составляют от 107 до 115 % толщины листа. Напротив, зазор при резке составляет от 3 до 8% толщины листа.

Коэффициент уменьшения вытяжки

Вдавливание заготовки в полость матрицы уменьшает диаметр заготовки и создает окружное сжимающее напряжение, поскольку заготовка деформируется на входном радиусе матрицы. Чем больше уменьшение диаметра, тем выше напряжение. Чем выше напряжение, тем больше сопротивление потоку. Если сопротивление потоку превышает предел прочности бланка на растяжение, бланк растянется или порвется возле носика пуансона.

Если сопротивление потоку превышает предел прочности бланка на растяжение, бланк растянется или порвется возле носика пуансона.

Чтобы избежать этой ситуации, процесс должен быть разработан таким образом, чтобы уменьшить диаметр заготовки не больше, чем позволяет материал. Этот предельный коэффициент вытяжки (LDR) варьируется в зависимости от материала, толщины и количества раз, когда деталь уже была вытянута. Коэффициенты вытяжки обычно включаются в спецификации сырья в диаграмме уменьшения вытяжки. Если обжатие при глубокой вытяжке превышает этот предел, деталь нужно будет вытягивать поэтапно.

Пример: расчет размера заготовки и количества вытяжек для цилиндрической чашки

Чтобы проиллюстрировать эту концепцию, мы проведем основные расчеты, чтобы определить, сколько вытяжек потребуется для изготовления безфланцевой цилиндрической чашки высотой 6 дюймов. диаметром 4 дюйма. Для чашки с оставшимся фланцем или более сложной формы потребуются более сложные расчеты, но основные концепции остаются прежними.

Сначала рассчитайте размер бланка. Поскольку во время глубокой вытяжки толщина листа практически не меняется, площадь поверхности готовой детали плюс остаточный материал фланца будет равна площади поверхности заготовки. В нашем примере цилиндрической чашки без фланца мы можем рассчитать требуемый размер заготовки по следующей формуле:

Где R b = радиус заготовки, R c = радиус чашки и H = высота чашки

возвращает пустой диаметр 10,58″.

Затем рассчитайте уменьшение вытяжки, необходимое для достижения диаметра нашей окончательной детали. Для этого разделите диаметр детали на диаметр заготовки и вычтите это число из 1:

Где D c = диаметр чашки и D b = Диаметр заготовки.

Сокращение для чашки из нашего примера составляет около 62%. Для простоты расчетов предположим, что LDR нашего бланка равен 2,0 для первого розыгрыша, 1,5 для второго и 1,25 для третьего. Это означает снижение на 50% для первого розыгрыша, 30% для второго и 20% для третьего. Поскольку чашка требует более чем 50% полного восстановления, процесс потребует более одной стадии.

Это означает снижение на 50% для первого розыгрыша, 30% для второго и 20% для третьего. Поскольку чашка требует более чем 50% полного восстановления, процесс потребует более одной стадии.

На первом этапе диаметр чашки может быть уменьшен на 50 %, в результате чего диаметр промежуточной части составит 5,29.″. На втором этапе диаметр чашки может быть уменьшен до 30%. Доведение до этого предела приведет к диаметру детали 3,70 дюйма. Этот диаметр меньше указанных 4″, поэтому чашку можно смело вытягивать в 2 этапа.

Пресс глубокой вытяжки Macrodyne 100-150 тонн Сила пробивки и сила держателя заготовки должны рассчитываться отдельно при определении и настройке пресса. Сила пробивки меняется на протяжении всей операции, но, вероятно, достигает своего максимума примерно на 1/3 рабочего хода. Как правило, усилие держателя бланка составляет не более 30-40% от максимального усилия пуансона. В держатель заготовок можно добавить валики для вытягивания, чтобы уменьшить необходимое усилие или отрегулировать поток материала к определенным областям матрицы. Факторы, влияющие на расчет усилия, включают способность материала вытягиваться, форму и толщину заготовки, форму пуансона и штампа, форму поверхности держателя заготовки, радиусы углов и величину обжатия. При разработке процесса эти факторы необходимо учитывать при определении желаемого усилия и производительности. В большинстве случаев пресс двойного действия лучше всего подходит для глубокой вытяжки. Калькулятор силы глубокой вытяжки может быть полезен при расчете необходимой силы и других параметров процесса.

Факторы, влияющие на расчет усилия, включают способность материала вытягиваться, форму и толщину заготовки, форму пуансона и штампа, форму поверхности держателя заготовки, радиусы углов и величину обжатия. При разработке процесса эти факторы необходимо учитывать при определении желаемого усилия и производительности. В большинстве случаев пресс двойного действия лучше всего подходит для глубокой вытяжки. Калькулятор силы глубокой вытяжки может быть полезен при расчете необходимой силы и других параметров процесса.

Причины и предотвращение частых дефектов

При глубокой вытяжке многих дефектов можно избежать, тщательно спроектировав деталь. Стратегии проектирования включают:

- Уменьшение сложности и асимметрии

- Планирование геометрии заготовки для минимизации избыточного материала

- Корректировка ориентации зерна для минимизации напряжений в асимметричных конструкциях

- Использование САПР и моделирования методом конечных элементов для оптимизации конструкции последовательности и оснастки перед изготовлением инструментов .

Моделирование может значительно сэкономить трудозатраты и затраты на инструменты, избегая дорогостоящих изменений процесса методом проб и ошибок.

Моделирование может значительно сэкономить трудозатраты и затраты на инструменты, избегая дорогостоящих изменений процесса методом проб и ошибок.

Успешная глубокая вытяжка требует знания принципов пластичности и текучести металла. Более толстые материалы лучше переносят глубокую вытяжку, чем тонкие, из-за их объема и способности растягиваться на большие расстояния; однако слишком большие заготовки могут ограничивать поток металла. Большинство дефектов глубокой вытяжки являются результатом одного или нескольких следующих факторов:

- Неправильное распределение усилия

- Несоблюдение свойств материала заготовки

- Неправильная степень вытяжки

- Неправильное управление трением

Ниже приведены краткие описания распространенных дефектов и способы их устранения.

Зазубренность

Волнистый верхний край на вычерченной детали, зазубренность является побочным эффектом использования анизотропных заготовок. Если лист прочнее в одном плоскостном направлении, чем в других, предпочтительный направленный поток будет формировать выступы в верхней части детали. Наиболее распространенное решение — оставить достаточно лишнего материала на нарисованной детали, чтобы его можно было обрезать. Дополнительная обработка материала также может уменьшить анизотропию при увеличении стоимости.

Если лист прочнее в одном плоскостном направлении, чем в других, предпочтительный направленный поток будет формировать выступы в верхней части детали. Наиболее распространенное решение — оставить достаточно лишнего материала на нарисованной детали, чтобы его можно было обрезать. Дополнительная обработка материала также может уменьшить анизотропию при увеличении стоимости.

Морщины

Ряд радиальных гребней на фланце детали, морщины обычно возникают из-за непостоянного течения металла. Морщины могут выглядеть как вертикальные дефекты, если ребра втянуты в матрицу. Надлежащее управление радиальным напряжением растяжения и окружным сжимающим напряжением может уменьшить или устранить морщины. В некоторых случаях может потребоваться несколько сокращений. Сморщивания можно избежать, используя держатели заготовок, изменяя радиусы пуансона и штампа, регулируя размер или форму заготовки и позиционируя заготовку на чертеже. При использовании держателя бланка недостаточное усилие держателя бланка может привести к образованию складок. При соотношении толщин 0,5 % и менее держатели заготовок могут оказаться неэффективными.

При соотношении толщин 0,5 % и менее держатели заготовок могут оказаться неэффективными.

Использование натяжных валиков

Натяжных валиков может помочь управлять потоком металла без необходимости чрезмерного усилия держателя заготовки. Приподнятый контур, окружающий полость штампа, вытяжной валик заставляет заготовку изгибаться и разгибаться по мере приближения к полости, регулируя поток материала без необходимости дополнительного усилия держателя заготовки.

Утончение и разрыв

Если не учитывать напряжения в вертикальной стенке детали, заготовка может истончиться или порваться вблизи передней кромки пуансона. Утончение и разрыв обычно являются результатом превышения предельного коэффициента вытяжки материала, слишком большого усилия держателя заготовки, недостаточного зазора между пуансоном и матрицей, неправильной формы заготовки, плохой смазки или дефектов инструмента, таких как царапины на поверхности или ямки, которые увеличивают трение. Если в углах возникают разрывы, это может указывать на проблему с геометрией заготовки или слишком маленькими радиусами.

Если в углах возникают разрывы, это может указывать на проблему с геометрией заготовки или слишком маленькими радиусами.

Управление трением: смазка и обработка поверхности

Трение между заготовкой и поверхностями оснастки может иметь большое влияние на качество готовой детали. Снижение коэффициента трения может способствовать текучести материала, улучшению распределения деформации материала и увеличению срока службы инструмента. Чтобы уменьшить трение, поверхности штампа и держателя заготовки должны быть отшлифованы и притерты, чтобы обеспечить их максимально гладкую поверхность, а перед волочением следует нанести смазку на обе стороны заготовки. Обычные смазочные материалы для глубокой вытяжки включают масло, мыло, эмульсии и воски. При использовании смазки может потребоваться увеличение усилия держателя заготовки, чтобы учесть повышенный поток металла. Убедитесь, что используемая смазка соответствует температуре и давлению технологического процесса.

Конфигурация пресса

Чтобы сконфигурировать пресс для производства детали глубокой вытяжки, важно начать с производственного процесса этой детали. В идеальных условиях процесс будет основываться на типе материала, спецификациях деталей, объеме производства, скорости производства и целевых ценах. Затем эти факторы оказывают непосредственное влияние на процесс формирования детали, что, в свою очередь, влияет на характеристики пресса (прессов) и требуемой оснастки.

В идеальных условиях процесс будет основываться на типе материала, спецификациях деталей, объеме производства, скорости производства и целевых ценах. Затем эти факторы оказывают непосредственное влияние на процесс формирования детали, что, в свою очередь, влияет на характеристики пресса (прессов) и требуемой оснастки.

Следующие факторы помогают определить процесс формирования детали:

- Количество этапов: В зависимости от размера детали, материала и сложности может потребоваться многократное обжатие.

- Связанные процессы : Некоторые детали глубокой вытяжки требуют других процессов, таких как вырубка и прокалывание, для создания готовой детали.

- Метод переноса: В процессе формовки детали необходимо перемещать с одного этапа на другой. Это может быть выполнено в одном прессе с использованием прогрессивного штампа или с несколькими штампами. В прогрессивной матрице промежуточные детали остаются прикрепленными к каркасу отходов и перемещаются вместе с листом.

При использовании нескольких штампов каждая отдельная деталь должна перемещаться от станции к станции с помощью отдельного механизма перемещения. При использовании нескольких прессов отдельные детали должны перемещаться от пресса к прессу.

При использовании нескольких штампов каждая отдельная деталь должна перемещаться от станции к станции с помощью отдельного механизма перемещения. При использовании нескольких прессов отдельные детали должны перемещаться от пресса к прессу.

Прогрессию можно реализовать разными способами с разными преимуществами и недостатками. Лучший выбор обеспечивает баланс между экономическими факторами и качеством. Дополнительные соображения включают:

- Быстросменный инструмент: Для прессов, которые будут использоваться для нескольких продуктов, быстросменный инструмент может сократить дорогостоящее время простоя при переходе с одной линейки продуктов на другую. С другой стороны, прессе, предназначенной для одного продукта, эта функция может не понадобиться.

- Расширенные функции : Особо сложные детали могут получить преимущества от таких функций, как многоточечные держатели заготовок или высокоточная многоточечная амортизация.

Основные параметры

Размер станины

Станина пресса должна вмещать в себя самый большой предполагаемый набор инструментов. Для прямоугольных или сложных форм заготовок ориентация детали внутри станины будет определять общие размеры станины. Если прогрессивный штамп будет использоваться для выполнения нескольких одновременных операций, станина должна быть достаточно большой, чтобы вместить весь набор штампов с учетом переноса. Грубая оценка размера кровати может быть рассчитана на основе размера бланка. Поскольку толщина материала детали глубокой вытяжки остается неизменной от начала до конца, площадь поверхности заготовки будет равна площади поверхности детали плюс любой оставшийся материал фланца. Это отношение площади поверхности можно использовать для определения размера заготовки. См. «Расчет размера заготовки и уменьшения вытяжки» для основного примера использования цилиндрической чашки без бортов.

Тоннаж и скорость

При глубокой вытяжке скорость пуансона должна регулироваться, чтобы обеспечить правильное течение материала заготовки во время вытяжки. Точно так же усилия, прилагаемые к пуансону, держателю бланка и подушке, также должны находиться в пределах допустимого диапазона бланка. В противном случае материал может истончиться, порваться или сморщиться. Гидравлические прессы преуспевают в этой области благодаря постоянной скорости ползуна.

Скорость вытяжки сильно различается в зависимости от материала: от 18 дюймов/мин до 200 дюймов/мин. Скорость закрытия и зачистки может быть намного выше. Тоннажи также значительно различаются и напрямую связаны со скоростью пресса, размером заготовки, формой и материалом. В большинстве случаев потребуются отдельные усилия для пуансона, держателя заготовки и подушки.

| Скорости глубокой вытяжки для обычных материалов | |

| Материал | Скорость (дюйм/мин) |

| Алюминий | 150-175 |

| Латунь | 175- 200 |

| Медь | 125-150 |

| Сталь | 18-50 |

| Нержавеющая сталь 904 03 | 30-40 |

Ход и дневной свет

Для фланцевых деталей, требующих зачистки, между полностью втянутым пуансоном и поверхностью штампа должно быть достаточно дневного света, чтобы можно было снять готовую деталь с пресса. На практике это означает дневной свет, вдвое превышающий ход пресса. Если пресс будет использоваться для производства более чем одной детали, ход и дневной свет должны соответствовать ожидаемому размеру инструмента. Если детали можно полностью втянуть в/через матрицу, то ход можно сократить, чтобы можно было извлечь из-под матрицы после завершения вытягивания. При многоступенчатом прессе необходимо учитывать все этапы. В некоторых случаях для промежуточной формы детали может потребоваться больше дневного света, чем для готовой детали.

На практике это означает дневной свет, вдвое превышающий ход пресса. Если пресс будет использоваться для производства более чем одной детали, ход и дневной свет должны соответствовать ожидаемому размеру инструмента. Если детали можно полностью втянуть в/через матрицу, то ход можно сократить, чтобы можно было извлечь из-под матрицы после завершения вытягивания. При многоступенчатом прессе необходимо учитывать все этапы. В некоторых случаях для промежуточной формы детали может потребоваться больше дневного света, чем для готовой детали.

Расширенные возможности

Многоточечные держатели и подушки для заготовок

Детали глубокой вытяжки часто требуют использования держателя для заготовок для предотвращения образования складок и подкладки для предотвращения растяжения, утончения и разрывов. В зависимости от формы или сложности детали может потребоваться приложение различных усилий к разным участкам заготовки. В этом сценарии пресс может быть оснащен держателем заготовок с несколькими заостренными концами и/или системой демпфирования, в которой используется несколько гидравлических контуров, каждый со своим собственным управлением, для приложения дифференциального давления к держателю бланков и/или амортизатору. Например, для некоторых прямоугольных деталей требуются значительно разные усилия на их углах и на их сторонах. Это возможно благодаря многоцелевым держателям и/или подушкам. Для дальнейшего повышения точности обработки деталей сложной формы к многоточечным системам можно добавить управление с обратной связью.

Например, для некоторых прямоугольных деталей требуются значительно разные усилия на их углах и на их сторонах. Это возможно благодаря многоцелевым держателям и/или подушкам. Для дальнейшего повышения точности обработки деталей сложной формы к многоточечным системам можно добавить управление с обратной связью.

Варианты амортизации

Системы амортизации обычно имеют регулируемые штифты для размещения нескольких инструментов. Пресс с подушкой может работать как с активированной подушкой, так и без нее. Автономные ящики для подушек также доступны в качестве модернизации для расширения возможностей существующего пресса.

Пресс глубокой вытяжки Macrodyne 2000-400 тонн одностороннего действия с гидравлической подушкой и роликовой опорой В прогрессивных штампах подушки также можно использовать во время запуска, чтобы придать сопротивление штампу и помочь избежать значительного отклонения от центра нагрузки, когда станции не работают. был равномерно загружен заготовками/деталями.

Вырубка и прошивка

Для прогрессивных процессов прессы могут быть сконфигурированы с функциями встроенной вырубки и пробивки в сочетании с глубокой вытяжкой. В некоторых случаях процесс вырубки может привести к значительным ударам и вибрации. Чтобы свести к минимуму эти факторы и увеличить срок службы инструмента и пресса, стадия вырубки может быть оснащена гидравлическими демпферами.

Посетите нашу страницу для глубокой вытяжки, чтобы узнать больше о специальных прессах для глубокой вытяжки

Свяжитесь с нами, чтобы узнать о ваших потребностях в гидравлическом прессе.

Холодная штамповка — Buchanan Metal Forming, Inc.

Холодное формование

Области применения для деталей холодной штамповки

BMF верит в то, что разработка продукции на раннем этапе идет рука об руку с нашими клиентами. Для деталей холодной штамповки очень важно иметь правильную конструкцию и правильный материал, чтобы в полной мере использовать преимущества холодной штамповки.![]() Наши инженеры окажут помощь в этой разработке не только детали холодной штамповки, но и всей сборки, чтобы вы могли вывести свой продукт на рынок вовремя и с наименьшими возможными затратами.

Наши инженеры окажут помощь в этой разработке не только детали холодной штамповки, но и всей сборки, чтобы вы могли вывести свой продукт на рынок вовремя и с наименьшими возможными затратами.

- Компоненты холодной штамповки используются во многих отраслях промышленности, например:

- Автомобили и грузовики

- Сельскохозяйственные машины и оборудование

- Горнодобывающая промышленность

- Внедорожное оборудование и железная дорога

- Клапаны, фитинги и оборудование для нефтяных месторождений

- Артиллерийское и судостроение

- Ручной инструмент и оборудование

- Медицинский

- Общепромышленное оборудование

Преимущества

Холодное формование заменяет горячекованые и обработанные детали на холодноформованную деталь NET SHAPE, не требующую вторичной обработки и исключающую дополнительное время и затраты. Сплайны могут быть выполнены на наружном диаметре. и И.Д.

и И.Д.

Десять способов, с помощью которых холодное формование может помочь вам снизить затраты:

- Большее соотношение прочности и веса

- Требуется меньше материала

- Меньше вторичных операций

- Устранить или уменьшить механическую обработку

- Устранение дорогостоящего изготовления и сборки

- Исключить сварку

- Использование менее дорогих материалов с той же прочностью

- Более быстрая печать при запуске детали

- Сокращение проверок и испытаний

- Оптимизация полной сборки за счет меньшего количества необходимых компонентов

Прослеживаемость

- Материальная теплота относится к стали во время заливки. Это тепло I.D. сохраняется на протяжении всей обработки

- Заказ на работу и код выполнения назначаются каждой плавке перед обработкой. Эти задания позволяют нам проследить материал и все производственные записи вплоть до заводской теплоты материала.

По запросу клиента этот номер может быть сформирован непосредственно в детали для отслеживания в полевых условиях.

По запросу клиента этот номер может быть сформирован непосредственно в детали для отслеживания в полевых условиях. - Детали отгружаются заказчику с полной прослеживаемостью до плавки материала.

Дополнительные факты о холодной штамповке

- Увеличение предела текучести: 100–300 %

- Увеличивает предел прочности при растяжении: 30% — 120%

- Повышение твердости: 60–150 %

- Уменьшение удлинения: 20% — 90%

- Уменьшение площади уменьшается: 20% — 60%

Сравнение

Непрерывное зерно делает деталь максимально прочной. Холодноформованные детали заменяют традиционные горячекованые и обработанные детали более прочными деталями сетчатой формы, не требующими вторичной обработки и повышающими производительность станка. Холодная формовка по сравнению с механической обработкой экономит в среднем 49% только на материальные затраты.

Рассмотрите холодную штамповку вместо. ..

..

Горячая штамповка

Холодноформованные детали прочнее, с лучшими металлургическими свойствами, менее затратны, имеют чистую или близкую к чистой форму, меньше брака, упрощенное производство и более надежные эксплуатационные характеристики.

Отливки

Холодноформованные детали прочнее, надежнее и в целом дешевле, с большей размерной стабильностью и более жесткими допусками.

Металлический порошок

Холодноформованные детали прочнее, с большей целостностью, с меньшим количеством вторичных операций и с меньшими затратами на материал.

Изготовлено из пруткового проката

Холодногнутые детали прочнее, с более экономичным использованием материалов, обеспечивающим меньше брака. Деталь холодного формования, имеющая форму, близкую к чистой, сокращает время обработки и требует меньше вторичных операций.

Сварные и штампованные изделия

Холодногнутые детали прочнее, экономия производства, экономия материалов, более стабильные, лучшие металлургические свойства, упрощенное производство и снижение стоимости проектирования и проверок.

Моделирование может значительно сэкономить трудозатраты и затраты на инструменты, избегая дорогостоящих изменений процесса методом проб и ошибок.

Моделирование может значительно сэкономить трудозатраты и затраты на инструменты, избегая дорогостоящих изменений процесса методом проб и ошибок. При использовании нескольких штампов каждая отдельная деталь должна перемещаться от станции к станции с помощью отдельного механизма перемещения. При использовании нескольких прессов отдельные детали должны перемещаться от пресса к прессу.

При использовании нескольких штампов каждая отдельная деталь должна перемещаться от станции к станции с помощью отдельного механизма перемещения. При использовании нескольких прессов отдельные детали должны перемещаться от пресса к прессу.

По запросу клиента этот номер может быть сформирован непосредственно в детали для отслеживания в полевых условиях.

По запросу клиента этот номер может быть сформирован непосредственно в детали для отслеживания в полевых условиях.