Технология штукатурных работ | Все о ремонте и строительстве

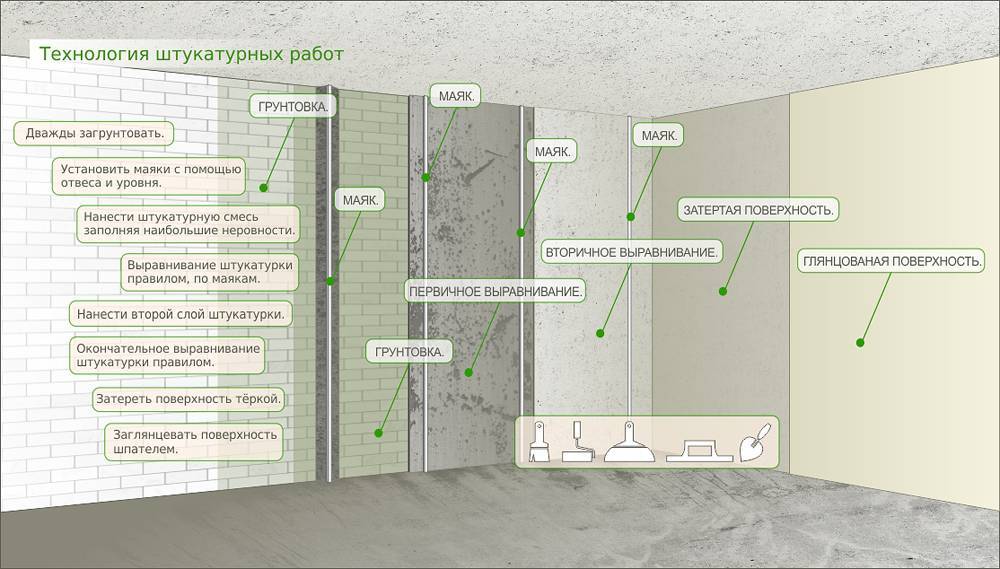

Штукатурный намет наносят на поверхность послойно. Первый слой — обрызг — предназначен для соединения штукатурки с основанием путем заполнения пустот и трещин отделываемой поверхности. Обрызг выполняют раствором жидкой консистенции. Обрызг формирует на стене шершавую поверхность увеличивающую площадь сцепления с последующим слоем. Второй слой — грунт — служит для выравнивания поверхности более густым раствором и получения требуемой толщины штукатурки. Грунт можно наносить в несколько слоев толщиной не более 7 мм каждый. Последний, верхний слой — накрывку — наносят жидким раствором на мелком песке для образования заглаженного и уплотненного отделочного слоя толщиной около 2 мм (декоративная накрывка — 5 мм). Средняя суммарная толщина слоев простой штукатурки — 12, улучшенной — 15, высококачественной — 20 мм.

При наложении правила (так называется ровная рейка) длиной 2 м на поверхности улучшенной штукатурки допускается не более двух зазоров в 3 мм, а на поверхности высококачественной штукатурки, выровненной по маякам,— не более двух неровностей глубиной до 2 мм.

Обрызг делают жидким, как кефир, раствором, нанося его на стену штукатурным ковшом или мастерком, им зачерпывают раствор из ведра и накидывают на стену. Обрызг следует обязательно набрасывать, но здесь нужен навык. В пинг-понг играли? При набрасывании раствора на стену кистевое движение руки примерно такое же, как при игре в настольный теннис. Кидать надо не слишком сильно, но и не слабо — так, чтобы раствор прилипал к стене, но не разбрызгивался при этом. Нанесенный раствор не разравнивают, а оставляют высыхать на стене, как есть. Обрызг — первый слой штукатурного намета. Толщина его должна быть не менее 2 и не более 5 мм. Раствор наносят набрасыванием сплошным слоем, без пропусков. Его назначение — заполнить все шероховатости, а у деревянных стен — проникнуть под дрань и зацепиться за нее.

Грунтовочный раствор наносят, набрасывая его мастерком с сокола, или ковшом из ведра. Грунт — второй слой штукатурного намета, наносимый на обрызг после его схватывания и легкого отвердения. Раствор густоты сметаны или теста. Это основной слой штукатурки. Наносят его в один, два или более слоев, что зависит от требуемой толщины штукатурки. Каждый слой разравнивают, особенно тщательно — последний, на который будет нанесен тонкий слой накрывки.

Раствор густоты сметаны или теста. Это основной слой штукатурки. Наносят его в один, два или более слоев, что зависит от требуемой толщины штукатурки. Каждый слой разравнивают, особенно тщательно — последний, на который будет нанесен тонкий слой накрывки.

Приготовленный раствор накладывают на сокол штукатурным мастерком (рис. 5). Для этого сокол одним концом опирают на ящик, второй конец поднимают под углом 25–30° над ящиком и мастерком быстро набирают на сокол порцию раствора (2–4 л), оправляют его, то есть снимают с краев излишки, чтобы предупредить потери раствора при его переноске от ящика к месту укладки.

рис. 5. Работа с штукатурным соколомНанесение раствора на стену с сокола делают двумя способами: набрасыванием и намазыванием.

Набрасывание раствора с сокола. При нанесении раствора на стену сокол должен быть наклонен от себя. Тогда рука, держащая сокол, будет защищена от попадания на нее раствора. Раствор с сокола набирают ребром или концом кельмы. Кельму с раствором подносят к стене, кистью руки делают взмах кельмой с резкой остановкой, при этом раствор слетает на поверхность стены. Однако слишком сильно взмахивать рукой нельзя, так как раствор будет разбрызгиваться. Наносить раствор приходится на разных уровнях, слева направо и справа налево (рис. 6).

Однако слишком сильно взмахивать рукой нельзя, так как раствор будет разбрызгиваться. Наносить раствор приходится на разных уровнях, слева направо и справа налево (рис. 6).

Намазывание раствора. При оштукатуривании по металлической сетке, дранке и при беспесчаной накрывке рабочий наносит раствор на поверхность стальной гладилкой, сдвигая его с сокола. Держа сокол в одной руке почти горизонтально, отделите кельмой слой раствора. Наклоните сокол, как показано на рисунке, и намажьте часть раствора на стену движением кельмы вверх. Затем распределите раствор по стене. После каждого движения поворачивайте сокол примерно на четверть: это сохранит центровку и вам будет легче держать сокол в руке.

Намазывать раствор на стену можно не только гладилкой, но и самим соколом или полутерком (рис. 7).

рис. 7. Намазывание и разравнивание штукатурного раствора на стенеПри работе с соколом в одну руку берут сокол, в другую — мастерок. На сокол набирают раствор и приставляют его к стене так, чтобы верхний край щита сокола отстоял от поверхности на 50–100 мм, а нижний был прижат к поверхности на толщину наносимого слоя. На сокол нажимают концом мастерка, упертым под шпонку сокола, и перемещают его. По мере продвижения сокола раствор намазывается на поверхность, а приподнятый второй край сокола постепенно прижимается к ней. При соответствующем навыке разравнивать соколом раствор можно очень ровно.

На сокол набирают раствор и приставляют его к стене так, чтобы верхний край щита сокола отстоял от поверхности на 50–100 мм, а нижний был прижат к поверхности на толщину наносимого слоя. На сокол нажимают концом мастерка, упертым под шпонку сокола, и перемещают его. По мере продвижения сокола раствор намазывается на поверхность, а приподнятый второй край сокола постепенно прижимается к ней. При соответствующем навыке разравнивать соколом раствор можно очень ровно.

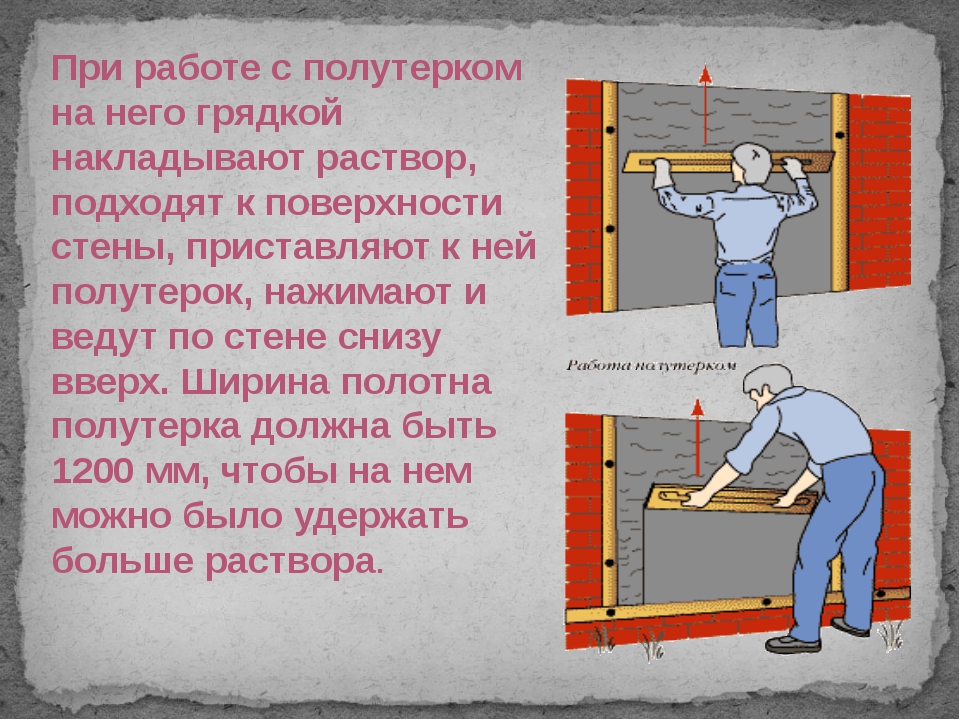

При работе с полутерком на него грядкой накладывают раствор, подходят к поверхности стены, приставляют к ней полутерок, нажимают и ведут по стене снизу вверх. Ширина полотна полутерка должна быть 1200 мм, чтобы на нем можно было удержать больше раствора.

Грунт разравнивают сглаживанием или срезыванием.

Заполнив пространство между маяками, следует разровнять раствор полутерком. Следите за тем, чтобы в растворе не оставалось пузырьков воздуха и покрытие плотно прилегало к стене. Движения полутерка могут быть зигзагобразные: короткие — слева направо и справа налево, длинное — вверх и немного в сторону.

Для сглаживания намета применяют полутерки длиной до 1200 мм (при обработке больших поверхностей) и длиной 800 и 350 мм (для малых поверхностей). Чтобы легче было работать, у гладящей доски полутерка срезают угловые фаски, а одну из продольных и одну из торцовых сторон можно оббить кровельной сталью. Штукатурное покрытие должно иметь одинаковую толщину. Разравнивание раствора соколом и полутерком производится так же, как и его намазывание, только на инструменте не должно быть раствора. Если полутерок тянет за собой раствор, то выполните указанную работу после того, как раствор немного схватится.

Для выравнивания намета срезанием (рис. 8) применяют правила, малки и плоскостные шаблоны. Правило упирают обоими концами в деревянные или стальные направляющие маяки и срезают им избыточный раствор. Срезанный раствор снимают с правила мастерком и отправляют назад в растворный ящик. Раствор в растворном ящике омолаживают перемешиванием без добавления воды. Поэтому очень важно определиться с первоначальным объемом замешивания раствора, объем должен быть таким, чтобы его хватало на период времени до начала схватывания.

Накрывка — третий слой раствора толщиной 2–4 мм. Его наносят на грунт, который должен быть хорошо выровнен. Если грунт сухой, его обязательно смачивают водой с кисти и на влажный грунт наносят накрывку. Однако лучше наносить накрывку на грунт, который уже схватился, но еще не высох. Это обеспечивает наиболее прочное сцепление накрывки с грунтом. Толщина накрывки зависит от ровности грунта. Густота раствора для накрывки такая же, каким выполнялся грунт. Для штукатурки под покраску желательно приготовить его на мелком песке, просеянном через частое сито с ячейками 1,5×1,5 мм. Такая накрывка чисто затирается и при окрашивании позволяет обойтись без шпатлевания. При толщине накрывочного слоя более 5 мм поверхность грунта нарезают волнообразными бороздами (рис. 9).

рис. 9. Нарезка штукатурного слоя под следующий слой грунта или под накрывку Каждый последующий слой штукатурки (грунта и накрывки) на цементном вяжущем наносят только по окончании схватывания раствора, а на известковом вяжущем — после начала побеления предыдущего слоя.

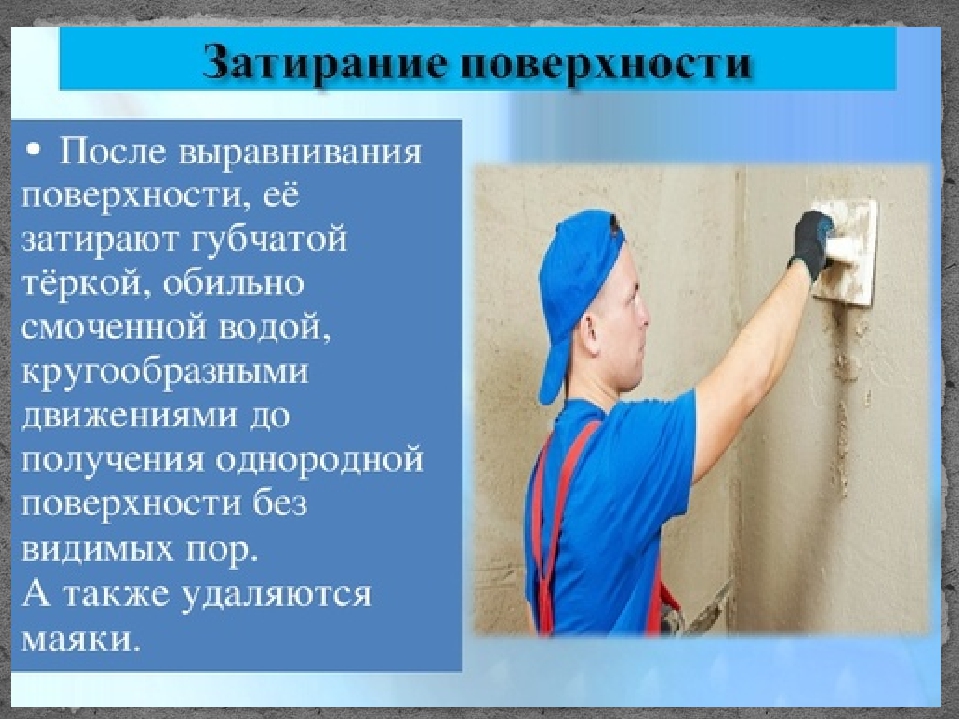

Как только накрывка схватится, приступают к затирке. Затирка удаляет следы от полутерка, ею выравнивают бугры и ямы. Пересохшую накрывку смачивают с кисти водой и затирают. Смачивать нужно не сильно, так как намокшую штукатурку затереть будет невозможно. После затирки накрывка должна стать ровной и гладкой, без раковин, бугров и следов штукатурных инструментов.

Затирку делают «вкруговую» и «в разгонку» (рис. 10), губчатой теркой, обильно смоченной водой. Для образования идеально гладкой поверхности производят повторное заглаживание (не позднее чем через 24 часа после схватывания растворной смеси) поверхности, предварительно смоченной водой. После вторичного заглаживания и сушки поверхность становится немного глянцевой и готова под высококачественную окраску.

При затирке вкруговую терку прижимают полотном к штукатурке и выполняют ею круговые движения по часовой и против часовой стрелки. При этом бугорки раствора срезаются, а ямки заполняются раствором. Если они глубокие, то мастерком снимают скопившийся на кромках терки раствор, переносят его на плоскость терки и замазывают им впадины. Одновременно терка уплотняет раствор. В тех местах, где на штукатурке видны выступы, следует сильнее нажимать на терку, а где впадины — ослаблять нажим. Терку нужно периодически мыть или смачивать, поэтому держите поблизости с собой ведро с водой.

Если они глубокие, то мастерком снимают скопившийся на кромках терки раствор, переносят его на плоскость терки и замазывают им впадины. Одновременно терка уплотняет раствор. В тех местах, где на штукатурке видны выступы, следует сильнее нажимать на терку, а где впадины — ослаблять нажим. Терку нужно периодически мыть или смачивать, поэтому держите поблизости с собой ведро с водой.

При затирке вкруговую на поверхности остаются кругообразные следы. Чтобы их не было, штукатурку дополнительно затирают в разгонку. Её делают по свежей затирке вкруговую. Сначала затирают вкруговую примерно 1 м² поверхности и тут же производят затирку в разгонку. На затертой поверхности не должно быть бугров и пропущенных мест, так как последующее окрашивание покажет все недостатки штукатурки.

СНиП и СП на штукатурку. ГОСТ на штукатурные работы

В настоящее время штукатурные работы регламентируются Сводом правил СП 71.13330.2017 «Изоляционные и отделочные покрытия». Этот документ является актуализированной редакцией СНиП 3. 04.01-87. ГОСТ для штукатурки в настоящее время не применяется.

04.01-87. ГОСТ для штукатурки в настоящее время не применяется.

Свод правил СП 71.13330.2017 утвержден Министерством строительства и жилищно-коммунального хозяйства и содержит правила и общие принципы в отношении процессов в целях обеспечения соблюдения требований технических регламентов.

Свод правил это нормативный документ, рекомендующий технические решения или процедуры инженерных изысканий для строительства, проектирования, строительно-монтажных работ и изготовления строительных изделий, а также эксплуатации строительной продукции и определяющий способы достижения ее соответствия обязательным требованиям строительных норм, правил и стандартов.

СНиП штукатурка. Свод правил (СП)

В СП 71.13330.2017 требования к штукатурным работам указаны в главе 7 «Отделочные работы». Данный документ распространяется как на внутренние, так и на наружные работы, в том числе на штукатурку цоколя и фасада. В нем определяются требования к технологии работ, наличию и контролю погрешностей выполнения оштукатуривания.

Скачать Свод правил СП 71.13330.2017 «Изоляционные и отделочные покрытия»

Ниже приведены основные выдержки из данного документа относительно штукатурных работ.

7.1.1 Отделочные работы в помещениях следует проводить при температуре окружающей среды и отделываемых поверхностей от 5°С до 30°С, относительной влажности воздуха не более 60%, если иное не указано производителем материала. Данный температурновлажностный режим в помещении необходимо поддерживать круглосуточно в течение всего периода производства отделочных работ и не менее чем за 2 суток до начала и 12 суток после окончания работ.

7.1.8 Перед нанесением каждого последующего слоя необходимо провести обеспыливание обрабатываемой поверхности и, при необходимости, обработать основание грунтовочным составом для снижения или выравнивания его впитывающей способности.

7.2.6 Штукатурный раствор на цементном или известково-цементном вяжущем допускается наносить как в один слой, так и послойно согласно инструкции производителя материала. При устройстве многослойного штукатурного покрытия каждый слой необходимо наносить после схватывания предыдущего. В зависимости от типа работ, штукатурного раствора, типа основания, неровности стены и толщины слоя, если это предусмотрено проектом, выбирается, при необходимости, штукатурная сетка и крепится на стену.

При устройстве многослойного штукатурного покрытия каждый слой необходимо наносить после схватывания предыдущего. В зависимости от типа работ, штукатурного раствора, типа основания, неровности стены и толщины слоя, если это предусмотрено проектом, выбирается, при необходимости, штукатурная сетка и крепится на стену.

7.2.7 При выполнении внутренних штукатурных работ растворами на гипсовой основе допускается проводить работы без использования штукатурной сетки. Штукатурные растворы на гипсовой основе наносят в один слой, если иное не установлено производителем материала.

7.2.13 Качество производства штукатурных работ оценивают согласно требованиям:

реферат «Технология штукатурных работ» | Образовательная социальная сеть

Оглавление

Введение

Глава I. Свойства строительных материалов.

- Классификация и стандартизация.

- Физические свойства.

- Механические свойства.

- Химические свойства.

Глава II. Общие сведения о штукатурных работах.

2.1. Штукатурные слои, их нанесение и разравнивание.

2.2. Нанесение и разравнивание накрывки.

2.3. Требования к качеству штукатурок.

Глава III. Механизация штукатурных работ.

3.1. Механизмы для приготовления, транспортирования и нанесения раствора.

3.2. Нанесение и разравнивание раствора.

Заключение

Список использованной литературы

Введение

Из отделочных работ наиболее трудоемкие – штукатурные. Механизация штукатурных работ дает возможность сократить трудовые затраты на их выполнение и повысить производительность труда. некоторые процессы, ранее выполнявшиеся на стройке, перенесены в заводские условия и максимально механизированы. Централизовано приготовление раствора – его готовят в автоматизированных растворных узлах и поставляют на стройку в готовом виде. Для приготовления растворов на месте применяют растворосмесители. На поверхности штукатурный раствор наносится растворонасосами, штукатурно-смесительными агрегатами, а для затирки поверхностей применяют штукатурно-затирочные машины.

Все виды штукатурки делят на монолитную и сухую. Монолитная штукатурка создается нанесением на обрабатываемую поверхность штукатурного раствора, сухая – облицовкой обрабатываемой поверхности листами индустриального изготовления. Штукатурные покрытия используют при отделке помещений в местах, где применение индустриальных видов отделки затруднено или недопустимо. а также при необходимости обеспечения в помещениях санитарно-гигиенический требований, противопожарных мер защиты конструкций, температурно-влажностного режима, необходимой воздухонепроницаемости стен и защиты конструкций от влияния агрессивных сред – в случаях, если другие способы нецелесообразны по технико-экономическим обоснованиям.

Тема курсовой работы актуальна, так как большую роль в повышении производительности труда играют правильная организация труда, рациональное комплектование бригад и звеньев, использование высокопроизводительных инструментов и приспособлений, а также совершенствование квалификации рабочих.

Курсовая работа состоит из введения, трех глав, заключения и списка использованной литературы. Во введении обосновывается актуальность исследования, дана структура работы. В первой главе представлены свойства строительных материалов. Во второй главе даны общин сведения о штукатурных работах. В третьей главе описываются способы механизации штукатурных работ. В заключении подводятся итоги исследования. Список использованной литературы содержит 7 источников.

Глава I. Свойства строительных материалов.

Строительные материалы делят на группы в зависимости от происхождения, вида сырья, способа получения, назначения, особых свойств и других показателей.

- Классификация и стандартизация.

По происхождению строительные материалы подразделяют на природные искусственные. Природные материалы получают непосредственно из природного сырья путем механической обработки, но без изменения его первоначального химического состава и структуры. Искусственные материалы, получаемые после специальной переработки природного и искусственного сырья, по физическим и механическим свойствам значительно отличаются от исходного сырья. Так. из глины, легко размокающей в воде, получают после формования и обжига водостойкие керамические материалы (кирпич, облицовочные плитки). По технологическом признаку в зависимости от вида сырья, из которого изготовляют материалы, и производственной технологии. обеспечивающей их получение, материалы делят на следующие группы: природные каменные материалы – песок, щебень, бутовый камень, блоки и камни правильной формы для кладки стен, облицовочной плиты; керамические изделия, получаемые из глины путем обжига – кирпич, облицовочные плитки, черепица; неорганические (минеральные) вяжущие вещества – известь, гипс, цементы; бетоны и строительные растворы, приготовляемые из смеси песка, щебня и неорганических вяжущих веществ; железобетонные изделия, получаемые из бетонной смеси и стальной арматуры; искусственные каменные материалы и изделия на основе неорганических вяжущих веществ – гипсовые, асбестоцементные и силикатные изделия.

Искусственные материалы, получаемые после специальной переработки природного и искусственного сырья, по физическим и механическим свойствам значительно отличаются от исходного сырья. Так. из глины, легко размокающей в воде, получают после формования и обжига водостойкие керамические материалы (кирпич, облицовочные плитки). По технологическом признаку в зависимости от вида сырья, из которого изготовляют материалы, и производственной технологии. обеспечивающей их получение, материалы делят на следующие группы: природные каменные материалы – песок, щебень, бутовый камень, блоки и камни правильной формы для кладки стен, облицовочной плиты; керамические изделия, получаемые из глины путем обжига – кирпич, облицовочные плитки, черепица; неорганические (минеральные) вяжущие вещества – известь, гипс, цементы; бетоны и строительные растворы, приготовляемые из смеси песка, щебня и неорганических вяжущих веществ; железобетонные изделия, получаемые из бетонной смеси и стальной арматуры; искусственные каменные материалы и изделия на основе неорганических вяжущих веществ – гипсовые, асбестоцементные и силикатные изделия. По назначения и области применения в строительстве материалы подразделяют на стеновые, применяемые для возведения стен здания; кровельные, используемые при устройстве кровель; теплоизоляционные, хорошо удерживающие теплоту; отделочные – для внутренней и наружной отделки зданий; лакокрасочные и оклеечные – краски, лаки, обои. Строительные материалы разделяют на привозные и местные. Часто экономически выгодно применять материал, добываемый или изготовляемый на месте.

По назначения и области применения в строительстве материалы подразделяют на стеновые, применяемые для возведения стен здания; кровельные, используемые при устройстве кровель; теплоизоляционные, хорошо удерживающие теплоту; отделочные – для внутренней и наружной отделки зданий; лакокрасочные и оклеечные – краски, лаки, обои. Строительные материалы разделяют на привозные и местные. Часто экономически выгодно применять материал, добываемый или изготовляемый на месте.

Стандартизация. Требования к основным строительным материалам и изделиям содержатся в Государственных стандартах (ГОСТ), технических условиях (ТУ) и строительных нормах (СН). Государственный стандарт (ГОСТ) – документ, в котором дается краткое описание материала и способа его изготовления, классификация, конкретно указаны форма, размеры, марки и сорта (если они имеются), технические показатели, правила приемки, упаковки, транспортирования и хранения, методы испытаний материала или изделия. которые иногда выделяются в отдельный ГОСТ. Каждый стандарт имеет номер и название.

Каждый стандарт имеет номер и название.

Технические условия (ТУ) утверждают на материалы, которые еще не стандартизованы или ограниченно применяются. Строительные нормы и правила – свод основных нормативных документов, применяемых в строительстве в России.

- Физические свойства

К физическим свойствам материалов относятся плотность, пористость, водопоглощение, влагоотдача, водопроницаемость, влажность, паро-, вовоздухо- и газопроницаемость материалов, теплопроводность, теплоемкость, звукопоглощение, звукопроницаемость, морозостойкость, огнестойкость, огнеупорность.

Истинная плотность – предел отношения массы к объему, когда объем стягивается в точке, в которой определяется плотность тела или вещества (т.е. без учета в них пустот и пор). Пористость – степень заполнения объема материала порами. По величине пор материалы подразделяют на мелкопористые и крупнопористые. Пористость строительных материалов колеблется в широком диапазоне. Водопоглощение – способность материала впитывать и удерживать в порах воду. Водонасыщение ухудшает свойства материала, увеличивает теплопроводность, уменьшает прочность. Влагоотдача – способность материала выделять воду при понижении влажности окружающей среды, нагреваний. движения воздуха. Водопроницаемость – способность материала пропускать через себя воду под давлением. Паро-, воздухо- и газопроницаемость материалов характеризуется количеством пара, воздуха или газа, прошедшего через образец определенных размеров при заданном давлении. Теплопроводность – способность материала передавать теплоту через себя от одной своей поверхности к другой. теплоемкость – свойство материала поглощать определенное количество теплоты при нагревании и выделять его при охлаждении. Звукопоглощение – способность материала ослаблять интенсивность звука при прохождении его через материал вследствие превращения энергии звуковой в другие формы энергии. Звукопроницаемость – свойство материала пропускать звук, шум.

Водопоглощение – способность материала впитывать и удерживать в порах воду. Водонасыщение ухудшает свойства материала, увеличивает теплопроводность, уменьшает прочность. Влагоотдача – способность материала выделять воду при понижении влажности окружающей среды, нагреваний. движения воздуха. Водопроницаемость – способность материала пропускать через себя воду под давлением. Паро-, воздухо- и газопроницаемость материалов характеризуется количеством пара, воздуха или газа, прошедшего через образец определенных размеров при заданном давлении. Теплопроводность – способность материала передавать теплоту через себя от одной своей поверхности к другой. теплоемкость – свойство материала поглощать определенное количество теплоты при нагревании и выделять его при охлаждении. Звукопоглощение – способность материала ослаблять интенсивность звука при прохождении его через материал вследствие превращения энергии звуковой в другие формы энергии. Звукопроницаемость – свойство материала пропускать звук, шум. Она оценивается коэффициентом звукопроницаемости, который характеризует относительное уменьшение силы звука при прохождении его через толщу материала. Морозостойкость – это способность материала или изделия в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения или значиельного снижения механической прочности и массы.

Она оценивается коэффициентом звукопроницаемости, который характеризует относительное уменьшение силы звука при прохождении его через толщу материала. Морозостойкость – это способность материала или изделия в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения или значиельного снижения механической прочности и массы.

1.3. Механические свойства

Прочность – способность материала сопротивляться внутренним напряжениям, возникающим в результате действия внешних сил (нагрузок). Упругость – свойство материала восстанавливать свою форму (твердые тела) и объем (жидкости и газы) после прекращения действия сил. вызвавших их деформацию. Наибольшее напряжение, при котором материал еще обладает упругостью, называется пределом упругости. напряжение, соответствующее нагрузке, при которой происходит разрушение материала, называется пределом прочности материала. Пластичность – свойство материала изменять под нагрузкой форму и размеры без образования разрывов и трещин и сохранять изменившуюся форму и размеры после удаления нагрузки. К пластичным материалам относят битум, глиняное тесто и др. Хрупкость – свойство материала под действием внешних сил разрушаться сразу, не обнаруживая сколько-нибудь значительных деформаций. Хрупкие материалы – чугун, бетон, стекло, граниты, мрамор и др. – плохо сопротивляются удару. Твердость – способность материала сопротивляться проникновению в него другого, более твердого тела. Истираемость – свойство материала сопротивляться воздействию истирающих усилий. Стойкость материала к истиранию играет важную роль при устройстве полов, лестничных ступеней, при испытании растворов, бетонов.

К пластичным материалам относят битум, глиняное тесто и др. Хрупкость – свойство материала под действием внешних сил разрушаться сразу, не обнаруживая сколько-нибудь значительных деформаций. Хрупкие материалы – чугун, бетон, стекло, граниты, мрамор и др. – плохо сопротивляются удару. Твердость – способность материала сопротивляться проникновению в него другого, более твердого тела. Истираемость – свойство материала сопротивляться воздействию истирающих усилий. Стойкость материала к истиранию играет важную роль при устройстве полов, лестничных ступеней, при испытании растворов, бетонов.

1.4. Химические свойства

Химические свойства характеризуют способность материалов вступать в реакцию с различными веществами, способными изменить состав материала. Растворимость – способность материала растворяться в жидкостях – растворителях (воде, масле и др.) мерой растворимости материала при данных условиях служит концентрация его насыщенного раствора. Коррозионная стойкость – свойство материала сохранять свои первоначальные качества и долговечность в условиях агрессивной (разрушающей) среды. К агрессивным средам относятся вода (пресная и морская), газы, растворы щелочей, кислот и солей, а также органические растворители. Кислото- и щелочестойкость – способность материала сохранять свои качества под действием кислот и щелочей. Газостойкость – способность материала не вступать во взаимодействие с газами окружающей среды. Материалы, применяемые в штукатурных работах, должны быть стойкими в основном к углекислому газу и сероводороду.

К агрессивным средам относятся вода (пресная и морская), газы, растворы щелочей, кислот и солей, а также органические растворители. Кислото- и щелочестойкость – способность материала сохранять свои качества под действием кислот и щелочей. Газостойкость – способность материала не вступать во взаимодействие с газами окружающей среды. Материалы, применяемые в штукатурных работах, должны быть стойкими в основном к углекислому газу и сероводороду.

Глава II. Общие сведения о штукатурных работах.

2.1. Штукатурные слои, их нанесение и разравнивание.

Простая штукатурка состоит из двух слоев- обрызга и грунта, улучшенная и высококачественная – из трех: обрызга, грунта и накрывки.

Обрызг – первый слой штукатурного намета. Толщина его при нанесении вручную — 3 – 5 мм, растворонасосами на деревянные поверхности – не более 9 мм, на каменные, бетонные и кирпичные – не более 5 мм. для обрызга используют жидкий раствор. густота наносимого ручным способом раствора должна соответствовать погружению стандартного конуса на 8 0- 12 см. До нанесения обрызга каменные и бетонные поверхности в теплое время смачивают водой.

До нанесения обрызга каменные и бетонные поверхности в теплое время смачивают водой.

Раствор слоя обрызга, затекая во все поры и шероховатости поверхности, крепко сцепляется с ней и удерживает последующие слои – грунт и накрывку. Чем правильнее приготовлен и нанесен раствор обрызга, тем лучше он заполнит все шероховатости, тем крепче сцепится с поверхностью и тем прочнее будет держаться штукатурка.

Грунт – второй слой штукатурного намета. Раствор для грунта приготовляют несколько гуще, чем для обрызга. Грунт – основной (по объему) слой штукатурного намета. Он образует необходимую толщину штукатурки и выравнивает поверхность. Если толщина штукатурки большая, то грунт наносят в несколько слоев. Грунт очень хорошо выравнивают. Накрывка – третий слой штукатурки. Его толщина – 2мм.

Лопаткой с сокола раствор набрасывают так. Для работы необходим растворный ящик, штукатурная лопатка и сокол. Ящик устанавливают как можно ближе к оштукатуриваемой поверхности. раствор из ящика накладывают штукатурной лопаткой на сокол. Если раствор жидкий , то сокол держат почти горизонтально. Оштукатуривая стену, сокол держат слегка наклонно: это не только удобно для работы, но и предохраняет руку от попадания на нее раствора

Если раствор жидкий , то сокол держат почти горизонтально. Оштукатуривая стену, сокол держат слегка наклонно: это не только удобно для работы, но и предохраняет руку от попадания на нее раствора

Раствор для намазывания должен быть не очень густым. При использовании густого раствора следует сильно нажимать на инструмент, в противном случае штукатурный слой получается менее плотным, чем при набрасывании, и с большим количеством внутренних раковин. раствор намазывают соколом, лопаткой, полутерком. Соколом раствор разравнивают так же, как и намазывают. разница заключается только в том, что при разравнивании на сокол не набирают раствор. Обычно при намазывании раствора с сокола он одновременно и разравнивается. Чтобы точнее выровнять раствор, сначала полутерок ведут на стенах в вертикальном направлении, затем в горизонтальном, а на потолках вначале вдоль потолка, затем поперек. Ровность получаемой штукатурки зависит от того, с каким усилием нажимают на полутерок или другой инструмент. Там. где сильнее нажим, тоньше слой раствора и наоборот. Правилом одновременно проверяют, ровная ли поверхность, и дополнительно выравнивают ее.

Там. где сильнее нажим, тоньше слой раствора и наоборот. Правилом одновременно проверяют, ровная ли поверхность, и дополнительно выравнивают ее.

2.2. Нанесение и выравнивание накрывки.

Чистота отделанной поверхности во многом зависит от качества приготовленного раствора для накрывки. Хороший раствор легко, быстро и чистозатирается или заглаживается, благодаря чему повышается производительность труда штукатуров. Для приготовления накрывочного раствора применяют мелкозернистый песок. Крупнозернистый песок мало пригоден, так как он дает грубую шероховатую фактуру. Однородность раствора играет большую роль как в процессе его нанесения, так и в затирке. Если местами раствор накрывки будет жирнее или наоборот, то затирка будет иметь разную чистоту. Поэтому приготовленные или готовые растворы до нанесения просеивают через чистое сито или еще раз перемешивают. Накрывку выполняют раствором того же состава, что и ранее нанесенные слои штукатурки. Жирные растворы дают более грубую поверхность, с большим количеством натасков и нерастертых полос. Тощие растворы недостаточно прочны и плохо затираются. Раствор наносят на поверхность стен и потолков тонкими слоями и разравнивают полутерками.

Жирные растворы дают более грубую поверхность, с большим количеством натасков и нерастертых полос. Тощие растворы недостаточно прочны и плохо затираются. Раствор наносят на поверхность стен и потолков тонкими слоями и разравнивают полутерками.

Чем чище и тщательнее разровнен раствор, тем легче его затирать. Чтобы избежать шпатлевания и производить окрашивание непосредственно по штукатурке, применяют беспесчаную накрывку. ЕЕ приготовляют из известкового теста и гипса. раствор приготовляют небольшими порциями без замедлителей схватывания гипса. Слегка схватившийся или отмоложенный раствор не используют.

Затирку выполняют терками вкруговую и вразгонку. Затирка вразгонку дает более чистую поверхность, ее чаще всего делают при высококачественной штукатурке. При затирке штукатурки вкруговую на ее поверхности остаются слегка заметные кругообразные следы без раковин и натасков раствора. Поэтому при высококачественных отделках затирку вкруговую дополняют затиркой вразгонку.

При затирке вразгонку терку, хорошо очищенную от раствора, плотно прижимают к поверхности и начинают производить прямолинейные движения – взмахи. Таким образом устраняют все следы от затирки вкруговую. Затирку вразгонку лучше всего выполнять вслед за затиркой вкруговую. Наибольшая чистота затертой штукатурки достигается, когда работу выполняют сначала деревянной теркой, а затем теркой, полтно котрой обито войлоком или фетром.

Таким образом устраняют все следы от затирки вкруговую. Затирку вразгонку лучше всего выполнять вслед за затиркой вкруговую. Наибольшая чистота затертой штукатурки достигается, когда работу выполняют сначала деревянной теркой, а затем теркой, полтно котрой обито войлоком или фетром.

При затирке вкруговую оставляемые теркой кругообразные следы должны иметь одинаковые размеры без натасков раствора, нерастертых мест, пропусков, раковин, протирин, бугорков. После затирки вразгонку на поверхности штукатурки не должно быть царапин, раковин, протирин, выемок, бугров и других дефектов. Чем чище затерта поверхность штукатурки, тем она меньше требует исправлений во время выполнения малярных работ.

Процесс заглаживания накрывки гладилками мало отличается от работы полутерком при разравнивании им раствора. Заглаживание выполняют двумя способами. В первом случае выравнивают деревянным полутерком, а затем заглаживают гладилкой в одном или в двух направлениях. Силу нажима на гладилку регулируют так, чтобы после ее прохода по накрывке не оставалось никаких следов. Во втором случае одновременно намазывают и разравнивают накрывочный раствор, а затем заглаживают его. При заглаживании работу лучше выполнять вдвоем. один наносит раствор и разравнивает его, другой заглаживает.

Во втором случае одновременно намазывают и разравнивают накрывочный раствор, а затем заглаживают его. При заглаживании работу лучше выполнять вдвоем. один наносит раствор и разравнивает его, другой заглаживает.

2.3. Требования к качеству штукатурок.

Точность выполнения различной штукатурки должна отвечать требованиям СниП или ЕниР, которыми также обусловлена и толщина штукатурки. Толщина штукатурки должна быть, мм: простой до 12, улучшенной до 15, высококачественной 20. На ровных кирпичных поверхностях толщина штукатурки может быть до 10 мм, а на ровных бетонных поверхностях до 2-3 мм, т.е. накрывка с затиркой. На поверхностях из соломита, камишита и фибролита толщина штукатурки не должна превышать без дополнительной подготовки 20мм. На деревянных поверхностях желательно устраивать слой штукатурки толщиной 20 мм или не менее 15 мм от уровня входной драни, поскольку более тонкие слои раствора легко разрываются от коробления набитых драниц, а сама дрань «отпечатывается» на поверхности штукатурки.

Штукатурка должна прочно сцепляться с поверхностью, не отслаиваться, иметь хорошо затертую поверхность, без внешних дефектов. Неровности поверхности обнаруживают, прикладывая к поверхности правило или шаблон длиной 2 м в разных направлениях вертикально, горизонтально и по диагонали.

Вертикальность и горизонтальность простой штукатурки контролируют правилом или шнуром, т.е. натягивая шнур с отступом на толщину штукатурки и устраивая под этот шнур марки и маяки. Поверхности под улучшенную и высококачественную штукатурки провешивают, устраивают марки и маяки. Если отклонения оказываются больше норм, их устраняют (срезают раствор или дополнительно накладывают).

Глава III. Механизация штукатурных работ.

3.1 Механизмы для приготовления, транспортирования и нанесения

раствора.

Для просеивания заполнителей (песка, шлака, мраморной и гранитной крошки), а также вяжущих материалов применяют механические вибросита, которым колебания передаются от вибратора. такие сита обладают высокой производительностью, компактны и удобны. Сита натянуты на рамы и при необходимости их легко заменить.

Для приготовления растворов применяют растворосмесители разных конструкций: СЩ-23Б, СО-46А, СО-26Б. Растворы, приготовленные на заводах централизованно, доставляют на стройки в кузовах автомашин, на самосвалах, в авторастворовозах. Привезенный в кузовах автомашин раствор на стройке выгружают в бункера, откуда подают растворонасосами по этажам или в подъемные бункера, которые транспортируют по этажам подъемниками. Иногда раствор доставляют в контейнерах, в каждом из которых установлены ящики. Привезенный контейнер снимают с машины краном и ящики подают с помощью подъемников на нужный этаж. При этом полностью ликвидируется перегрузка раствора и его потери.

Растворонасос предназначен для транспортирования и нанесения раствора на поверхность при дальности подачи до 50 м по горизонтали и до 15 м по вертикали. Растворонасос смонтирован на одноосной тележке и снабжен пневмоэлектрическим реле и защитным устройством для манометра. Реле служит для для дистанцтонного управления, немедленного отключения двигателя насоса при повышении давления в системе.

Для получения сжатого воздуха служат компрессорные установки. Компрессорная установка состоит из собственно компрессора, водомаслоотделителя, воздухосборника, регулятора давления и электродвигателя. В цилиндры компрессора воздух засасывается через воздушные фильтры и клапаны. Компрессор представляет собой цилиндр с всасывающими и нагнетательными отверстиями. В цилиндре вращается ротор, лопасти котрого. забирая воздух из всасывающей камеры, сжимают его в камере сжатия и выталкивают в воздухопроводный шланг.

Форсунки = это наконечники. надеваемые на конец растворного шланга. Они служат для распыления раствора при его нанесении на оштукатуриваемые поверхности различными машинами. Форсунки бывают механические, или бескомпрессорные или пневматические. Сжатый воздух как бы разбивает или распыляет раствор на мелкие частицы и наносит его с большой скоростью на оштукатуриваемую поверхность. Пневматические форсунки бывают с кольцевой и центральной подачей воздуха.

Штукатурные агрегаты предназначены для приготовления штукатурных растворов. их процеживания, транспортирования к месту и нанесения на обрабатываемую поверхность. Агрегаты состоят из растворосмесителя, растворонасоса, вибросита, под ъемника. Штукатурный передвижной агрегат предназначен для приготовления и транспортировки штукатурных растворов, а также их бескомпрессорного нанесения на поверхность.

3.2. Нанесение и разравнивание раствора.

Растворонасосами перекачивают известково- песчаные смешанные и цементные растворы состава от 1:2 до 1:3 (цемент : песок). Для приготовления раствора сначала на замедлителе схватывания затворяют гипсовое вяжущее, затем туда добавляют известковый раствор и все перемешивают в растворосмесителе. Для улучшения перекачивания растворов в них добавляют пластифицирующие добавки, например. известь или глину.

Перед нанесением растворы процеживают через сито. Перед нанесением раствора на стены вдоль них укладывают толь, рубероид, пергамин: с них удобнее снимать упавший при оштукатуривании раствор, чем с пола. Грунт должен быть хорошо выровнен. Накрывку чаще всего наносят вручную: лопаткой с сокола. ковшом или совком. Толщина накрывки после ее затирки не должна быть более 2 мм, но если грунт неточно выровнен, толщина накрывки увеличивается. Накрвку можно наносить и форсункой, но очень тонким слоем. Грунт при этом смачивают водой. что дает возможность раствор накрывки разравнивать тонким слоем.

При разравнивании раствора применяют растворные, деревянные и металлические маяки. Растворные маяки чаще всего располагают вертикально, деревянные и металлические – вертикально и горизонтально. Все маяки, особенно растворные, после каждого разравнивания очищают от прилипшего раствора. По растворным и металлическим маякам раствор выравнивают правилом, по деревянным – чаще всего малками. для разравнивания раствора на потолке прибивают к правилам или малкам деревянные ручки, за которые привязывают веревки, и за веревки правила и малки протягивают по маякам. Эту работу выполняют один или двое рабочих. Можно прибить две ручки и вести малку или правило вдвоем.

Машинки для затирки штукатурки бывают электрические и пневматические. Для затирки штукатурки применяют также шлифовальные пневматические и электричексие машины. Техника работы со всеми машинами одинаковая. При затирке необходимо применять меры предосторожности во избежание поражения работающих электрическим током, работать в электрозащитных рукавицах или перчатках, под ноги подкладывать резиновый коврик.

Заключение

Штукатурные покрытия используют при отделке помещений в местах, где применение индустриальных видов отделки затруднено или недопустимо. а также при необходимости обеспечения в помещениях санитарно-гигиенических требований, противопожарных мер защиты конструкций и т.д. Штукатурку применяют также для отделки: стен надстраиваемых, пристраиваемых (наружных) и реставрируемых зданий, если стены ранее возведенной части здания были оштукатурены; откосов наружных дверных и оконных проемов; участков каменных стен в местах размещения дымовых и вентиляционных каналов; стен из грунтоблоков, камишита, фибролита, мелких легкобетонных камней, изготовленных на пористых заполнителях, известняка-ракушечника в многоэтажных зданиях и сооружениях. При выполнении штукатурных работ необходимо применять поточный способ их производства, расчленяя процесс этих работ на отдельные технологические операции, характер и количество которых зависят от вида штукатурки и материала оштукатуриваемых поверхностей.

Отделка внутренних поверхностей помещений с использованием отделочных элементов индустриального изготовления позволяет исключить «мокрые» процессы в построечных условиях, повысить производительность труда рабочих-отделочников, сократить ручные трудовые затраты, улучшить качество отделки и культуру производства, уменьшить сроки проведения отделочных работ.

Список использованной литературы

- Александровский А. В. Материаловедение для штукатуров, плиточников, мозаичников. – М., 1981.

- Белоусов Е. Д. Технология малярных работ. – М., 1980.

- Белоусов Е. Д. Технология облицовки поверхностей синтетическими материалами. – М., 1982.

- Горячев В. И. Справочник молодого штукатура. – М., 1979.

- Лебедев М. М. Справочник молодого штукатура. – М., 1984.

- Малин В. И. Справочник молодого облицовщика — плиточника и мозаичника. – М., 1982.

- Шепелев А. М. Штукатурные работы. – М., 1983.

Технология устройства обычной, декоративной и специальной штукатурки.

Технология устройства обычной штукатурки. Обрызг — первый слой штукатурного намета — затекает вовсе поры и шероховатости оштукатуриваемой поверхности, надежно сцепляется с ней удерживая на себе тяжесть грунта и накрывки. Для обрызга приготовляют жидкий раствор с содержанием воды до 60% объема вяжущего. Слой обрызга разравнивают для лучшего сцепления с ним слоя грунта (основного слоя). Толщина обрызга при нанесении вручную 3…5 мм, а при нанесении раство-ронасосами на деревянные поверхности — не более 5 мм.

Грунт—второй слой штукатурного намета — заполняет все неровности поверхности и позволяет создавать ровную плоскость штукатурки. Грунт может быть образован нанесением нескольких слоев раствора. Раствор для грунта должен быть тестообразным (пластичным) и содержать воды до 35% объема вяжущего. Число слоев грунта принимают в зависимости от размеров неровностей основания. Каждый слой грунта не должен превышать предельную толщину, сверх которой происходит его сплывание с поверхности, а также появление усадочных трещин. Так, толщина каждого слоя раствора на основе известкового и известково-гипсового вяжущих не должна превышать 7, а на основе цементного и цементно-известкового вяжущих — 5 мм.

Накрывка —третий слой штукатурки — выравнивает поверхность грунта и придает штукатурке ровный и гладкий вид. Для обычных штукатурок накрывка имеет толщину 2 мм.

Раствор для накрывки должен быть более жидкой консистенции, чем раствор для грунта, и содержать воды до 50% объема вяжущего. Накрыв-ку наносят после просыхания грунта, когда при легком надавливании на поверхность на штукатурке не остается вмятин.

В обычном исполнении высококачественную и улучшенную штукатурку выполняют из слоя обрызга, одного или нескольких слоев грунта и накрывочного слоя, а простую — из слоя обрызга и слоя грунта. Общая толщина штукатурки не должна превышать: высококачественной 25, улучшенной — 20 и простой — 18 мм. При необходимости нанесения на поверхность штукатурного намета толщиной более 20 мм до оштукатуривания натягивают металли ческую ceткy. При оштукатуривании по металлической сетке обрызг наносят цементно-песчаным раствором, а грунт и накрывочный слой — цементно-песчаным или известково-иесчаным раствором. Накрывочный слой может быть нанесен гипсовым раствором, но только по известковому грунту и в помещениях с нормальной влажностью.

Технология устройства декоративной штукатурки. Перед нанесением декоративной штукатурки материал необходимо тщательно перемешать в течение 1 — 2 мин. Лучше это делать электрической дрелью на низких оборотах специальным шнеком. При этом необходимо учитывать, что при сильном воздействии лопастей шнека на калиброванное зерно возможно нарушение размера, формы и структуры камня, что в дальнейшем может отразиться на фактуре структурированной поверхности.

Для нанесения декоративной штукатурки лучше использовать нержавеющий шпатель или терку. Процесс нанесения всех декоративных штукатурок одинаков и похож на нанесение шпатлевки. Равномерными движениями снизу вверх на поверхность поднимается необходимое количество материала и разравнивается.

Операция создания структуры покрытия производится сразу после нанесения. Бороздчатые декоративные штукатурки структурируется при помощи пластиковой терки. Путем легких поступательных или вращательных движений теркой по поверхности, покрытие приобретает соответственно прямые или круговые борозды.

Технология устройства специальной штукатурки.К специальным штукатуркам относятся водонепроницаемые и водоотталкивающие, акустические, теплозащитные, рентгенозащитные и др.

Водонепроницаемую штукатурку чаще всего используют для гидроизоляции резервуаров, бассейнов, подземных камер и хранилищ, туннелей. В зависимости от условий возведения и конструктивных особенностей сооружения оштукатуривание можно вести как с наружной, так и с внутренней стороны. Наиболее производителен при этом метод торкретирования.

Перед нанесением торкрет-штукатурки основание тщательно очищают и моют. Состав раствора, устанавливаемый проектом, обычно содержит цемент и кварцевый песок (крупностью 1…3 мм; влажностью 4…8 %) в объемном соотношении 1 : (1…4). Нанесение торкрета осуществляется в несколько слоев по 8…10 мм общей толщиной 15…30 мм. Необходимо учитывать потери при отскоке раствора, которые могут достигать для стен 30…45 %, а Для потолков — 60 %..

После торкретирования поверхности тщательно увлажняют в течение 7…10 дн. Водонепроницаемую штукатурку можно также приготовить, используя сухую цементно-песчаную смесь, которую затворяют водным раствором алюмината натрия или хлорного железа, приготавливаемого в специальной кислотоупорной таре. Из-за быстрого схватывания цементно-песчаный раствор для водонепроницаемой штукатурки готовят на месте работ в ограниченном объеме.

Технология его нанесения такая же, как и для обычных штукатурок из цементно-песчаных растворов.

Теплозащитные и акустические штукатурки выполняют из растворов на легких заполнителях (пемзовый песок, вспученный перлитовый песок, шлак, баритовая пыль и др.). Наносят такие растворы обычными приемами; толщина наносимых слоев до 25 мм. Для акустической штукатурки может быть использована поверхность, покрытая слоем грунта (без затирки) из цементно-песчаного раствора на портландцементе с добавкой 10 % извести.

Для условий средней полосы при оштукатуривании внутренних поверхностей наружных стен эффективно применение теплоизоляционной перлитовой штукатурки. В качестве вяжущего применяется гипс, известь и портландцемент марки 400, заполнитель — вспученный перлитовый песок марки 75. Для улучшения технологических свойств используют поверхностно-активные вещества ОП-7 и ОП-10. Штукатурные растворы, приготовляемые на месте работ с использованием растворосмесителя СО-46, наносят ручным и механизированным, способами до получения толщины 25…30 мм.. Использование перлитовой теплоизоляционной штукатурки по сравнению с обычной дает экономию 50 шт. кирпичей на 1 м2 стены и позволяет сократить затраты труда на 0,87 чел.-ч.

Рентгенозащитную штукатурку, применяемую для изоляции смежных с рентгеновскими кабинетами помещений, выполняют на баритовом заполнителе, в качестве которого используют тяжелый шпат с содержанием сернистого бария не менее 85 %. Работы по нанесению баритовых растворов выполняют вручную слоями толщиной 4…6 мм до расчетной толщины (не менее 30 мм) в помещениях при температуре не ниже 15 °С с выдерживанием до 15 сут. Бетонные и железобетонные стены оштукатуривают по металлической сетке с огрунтовкой поверхности цементным молоком. Разравнивают слои деревянными полутерками. После выдерживания последнего слоя около трех суток его сглаживают шкуркой, стены шпатлюют и отделывают плиткой или сухой штукатуркой.

Читайте также:

Штукатурка стен по маякам – технология от «А» до «Я»

Что такое штукатурка стен по маякам? Давайте выясним, насколько это сложный процесс, и нужно ли нанимать профессионалов для такой работы. Делюсь своим опытом, постараюсь рассказать и показать на фото все нюансы, чтобы и новичок со всем разобрался.

Штукатурка по маякам — простой и эффективный способ выравнивания стен, которым может овладеть любой желающий

Технология оштукатуривания

Технология штукатурки стен по маякам включает в себя четыре шага:

Для сухих помещений лучше использовать штукатурку с добавлением извести, так как она обладает антисептическими свойствами. Благодаря этому вы не столкнетесь с проблемой возникновения плесени на стенах.

Шаг 1 и 2: подготовка материалов и поверхностей стен

Процесс оштукатуривания начинается с подготовки. Нам потребуются:

| Иллюстрации | Описание выполняемого действия |

Материалы:

Выбор штукатурной смеси зависит от типа помещения:

| |

Удаление старой штукатурки:

| |

| Удаление остатков штукатурки. Нужно своими руками обработать стену при помощи металлической щетки или даже шлифмашинки. | |

Грунтование стен:

| |

| Монтаж сетки. Если толщина штукатурного слоя будет превышать 1 см, на стене закрепите штукатурную сетку. Для этого воспользуйтесь дюбель-гвоздями с широкими шайбами. При монтаже сетки обеспечьте нахлест около 15 см. |

Перед штукатуркой кирпичной или блочной стены нужно углубить кладочные швы на 10 мм для улучшения сцепляемой штукатурного раствора с поверхностью.

Шаг 3: монтаж маяков

Следующим этапом является установка маяков:

| Иллюстрации | Описание выполняемого действия |

| Нанесение комков штукатурки на стену. Отступите от угла около 15-20 сантиметров, и на одной вертикальной линии нанесите комки штукатурного раствора с шагом 30-40 см. | |

| Приклеивания маяка. Приложите маячный профиль к комкам раствора и слегка утопите. Расстояние от стены до рейки определяет толщину штукатурного слоя. | |

| Выравнивания маяка. Приложите к маяку правило и строительный уровень. Если имеется отклонение от вертикали, придавите к стене один или другой край маяка, чтобы выровнять его. Профиль должен быть установлен в вертикальном положении. По такому же принципу установите маяк возле противоположного угла. | |

Натягивание нити. Между крайними маяками необходимо натянуть нити.

| |

| Монтаж промежуточных маяков. Работа выполняйте по описанной выше схеме. При этом обязательно выравнивайте маяки по уровню, а также по натянутым нитям. Шаг маяков должен быть сантиметров на 40-50 меньше ширины правила, которым вы будете работать. |

Если нужно обеспечить точную толщину слоя штукатурки, прежде чем приклеить маяк, вкрутите с двух противоположных его сторон саморезы. Расстояние от шляпок до стены должно соответствовать толщине слоя. Затем профиль прикладывается к шляпкам саморезов и приклеивается к стене штукатурным раствором.

По такому принципу осуществляется крепление маяков ко всем стенам, которые вы собираетесь штукатурить. После монтажа направляющих дождитесь, пока высохнет раствор, которым они приклеены к стене.

Шаг 4: штукатурка

Теперь можно начинать выравнивание стен:

| Иллюстрации | Порядок выполнения работ |

Приготовление штукатурного раствора.

Первый слой штукатурки должен быть достаточно жидким — сметанообразной консистенции. | |

Нанесение. Штукатурка стен под маяк начинается с обрызга:

| |

Нанесение основного слоя:

| |

Выравнивание поверхности. Когда раствор будет выходить за пределы маяков, поверхность нужно выровнять:

| |

| Демонтаж маяков. После того, как штукатурка по маякам будет завершена, нужно демонтировать направляющие, подковырнув их шпателем. Если направляющие выполнены из алюминия, их можно оставить в стене. | |

| Замазывание следов от маяков. Щели надо заполнить штукатурным раствором. Инструкция простая — наберите раствор на шпатель, и проведите им вдоль шва. | |

Выравнивание штукатурки в углах. Для этого воспользуйтесь специальным угловым шпателем. Проведите им вдоль угла, как показано на фото.

| |

| Монтаж перфорированных уголков. На все наружные углы, включая откосы, нужно приклеить перфорированные штукатурные уголки. В процессе их монтажа обязательно используйте уровень, чтобы они располагались вертикально или горизонтально. | |

Нанесение накрывки.

| |

| Затирка штукатурки. Когда накрывка начнет схватываться, ее надо затереть малокой. Для этого совершайте инструментом круговые движения с равномерным небольшим нажимом.

|

Гипсовый штукатурный раствор необходимо использовать в течение 20-30 минут. Поэтому не стоит замешивать много раствора. Если же он начал схватываться в ведре, штукатурить им стены нельзя.

- Описанная технология оштукатуривания стен по маякам является улучшенной, так как позволяет добиться практически идеально гладкой поверхности. Поверх такой черновой отделки можно наносить декоративную штукатурку, жидкие обои и другие подобные отделочные материалы;

- Существует так же упрощенная технология штукатурных работ по маякам. От описанной выше она отличается тем, что затирка осуществляется после нанесения базового слоя, т.е. отсутствует накрывка.

После нанесения каждого слоя штукатурки инструмент необходимо тщательно вымывать, чтобы засохшие комки раствора не оставляли на стенах бороздки.

Упрощенную технологию можно использовать для последующего шпатлевания стен или, к примеру, если в качестве отделочного материала будет использоваться керамическая плитка. Вот, пожалуй, и вся информация о том, как штукатурить стены по маякам.

Также рекомендую к просмотру видео в этой статье. Если у вас появились вопросы, задавайте их в комментариях, и я с радостью вам отвечу.

Понравилась статья? Подписывайтесь на наш канал Яндекс.ДзенЛекция № 16

Технология устройства отделочных покрытий

Технология устройства отделочных покрытий. Основные виды отделочных работ. Последовательность выполнения. Основные требования.

Отделочные работы являются завершающим этапом при строительстве зданий и сооружений. Их основное назначение – придать зданию или сооружению законченный вид. Отделочные покрытия предохраняют конструкции от увлажнения, коррозии, механических разрушающих воздействий. Они также могут изменять акустические свойства помещений, их инсоляцию и воздухообмен.

Отделочные работы являются самым трудоёмкими и материалоёмкими. Трудоёмкость отделочных работ составляет 35-40% трудовых затрат, используемых для возведения зданий и сооружений (для примера, отделка кирпичного дома составляет 40% от общего времени его строительства).

Таблица.

По технологическим признакам отделочные работы делят на стекольные, штукатурные, облицовочные, малярные, обойные и устройство чистых полов.

Отделочные покрытия должны быть устойчивы и механическим воздействиям, не быть токсичными, а также на длительное время сохранять свой первоначальный вид.

Стекольные работы – это строительный процесс заполнения световых проёмов здания. Продукция, полученная в результате завершенного процесса, называется остеклением.

Штукатурные работы – это покрытие конструкций зданий и сооружений из различных материалов слоем строительного раствора. Готовый затвердевший слой такого покрытия называют штукатуркой.

Облицовочные работы – это устройство слоя отделки из облицовочных, плиточных и листовых материалов на внутренних поверхностях строительных конструкций (стен, потолков, фасадах и т.д.). Назначение облицовки – создать нормальные санитарно-гигиенические условия в эксплуатируемых помещениях, защитить строительные конструкции от атмосферных, механических и химических воздействий.

Малярные работы – это нанесение на поверхность частей здания и сооружения лакокрасочного слоя, образующего при высыхании плёнки. Лакокрасочные покрытия предохранят металлические поверхности от коррозии, а отштукатуренные поверхности и древесину от разрушения.

Обойные работы – это наклейка на внутренние поверхности частей здания и сооружений обоев и синтетических пленок. Эти работы выполняют после малярных работ.

Устройство полов – это работы по настилие???*** и обработке покрытий полов.

До начала выполнения отделочных работ должны быть произведены следующие работы:

— отделываемые помещения защищены от атмосферных осадков.

— швы между блоками и панелями загерметизированы.

— места сопряжения оконных, дверных и балконных блоков заделаны и изолированы.

— световые проёмы остеклены.

— закладные изделия смонтированы.

— системы газо-, водоснабжения и отопления испытаны.

— по перекрытиям устроены гидро-, тепло-, звукоизоляция и выравнивающие стяжки.

Отделочные работы необходимо выполнять в следующей последовательности:

Остекление световых проёмов.

Проверка поверхностей стен, потолков, выправка дефектов.

Оштукатуривание поверхностей и отделка листовыми материалами.

Облицовка поверхностей плитками.

Подготовка поверхностей под покраску и отделка листовыми материалами.

Устройство полов (кроме линолеумных).

Окраска поверхностей и оклейка обоями.

Устройство линолеумных полов.

К основным требованиям при выполнение отделочных работ относят:

— В многоэтажных зданиях отделка начинается при количестве этажей до 5 – с верхнего, более 5 – с нижнего.

— Над отделываемым этажом должно быть не менее 3 этажей и обеспечена гидроизоляция и отвод воды.

— Все отделываемые помещения должны быть отогреты и просушены.

— Производство отделочных работ разрешается при температуре более +10*C и влажностью не выше 70%.

— После окончания отделки температура +10% должна поддерживаться не менее 12 суток, а после выполнения обойных работ и настилие???*** линолеума — постоянно.

— В зимнее время отделываемые конструкции должны быть отогреты на половину толщины и просушены. Влажность каменных конструкций должна быть менее 8%, а деревянных менее 12%.

2. Технология выполнения штукатурных работ. Определение. Назначение. Классификация. Основные слоя штукатурного покрытия.

Штукатурка – это слой искусственного камня на поверхностях различных конструкций зданий и сооружений, служащие для их отделки и в роде случаев, выполняющий специальные функции.

Все виды штукатурок делят на монолитную и сухую.

Сухая штукатурка – это облицовка поверхностей листами индустриального изготовления. Устройство сухой штукатурки допускается во всех помещениях, где влажность воздуха в условиях эксплуатации не превышает 60%.

Монолитную штукатурку устраивают путем нанесения на отделываемую поверхность штукатурного раствора. Монолитная штукатурка разделяется по назначению, качеству исполнения, виды вяжущего раствора и технологией нанесения.

В зависимости от способа обработки лицевого слоя монолитные штукатурки подразделяются на обычные и декоративные.

Декоративные штукатурки представляют собой самостоятельные цветные или фактурные облицовочные слои. Из декоративных штукатурок наиболее распространенно: цветная известково-песчаная, каменная, терразитовая и др.

В зависимости от класса здания и его назначения к монолитной штукатурке предъявляются различные требования по качеству. Она может быть:

— простой – в складских помещениях, подвалах

— улучшенной – в жилых, гражданских и промышленных зданиях

— высококачественной – в общественных зданиях

Простая штукатурка состоит из двух слоёв: обрызга и грунта (штукатурного налета). Толщина штукатурного покрытия до 12мм.

Улучшенная штукатурка – слой обрызга, один слой грунта и накрывочный слой, толщина штукатурного покрытия до 15мм.

Высококачественная штукатурка состоит из слоя обрызга, двух-трех слоёв грунта, накрывочного слоя или декоративного слоя с последующим его офактуриванием. Толщина штукатурного покрытия до 20мм.

Обрызг – первый слой штукатурного покрытия, целью нанесения которого является обеспечение слепления покрытия с отделываемой поверхностью. Ввиду этого, для бызга используют раствор с осадкой конуса 9-14см. Толщина слоя обрызга по деревянным конструкциям не более 9мм, по бетонным и каменным не более 5мм.

Грунт – основной (по объему) слой штукатурки. Он образует необходимую толщину штукатурки и выравнивает поверхность. Толщина слоя грунта не должна превышать 7 мм при известковых и известково-гипсовых растворах и 5мм при цементных растворах.

Накрывочный слой служит для подготовки отделываемой поверхности под окраску. Достаточная толщина слоя 2мм.

Для отделки поверхностей, к которым в период эксплуатации предъявляются специфические требования применяют специальные штукатурки: гидроизоляционную, акустическую, рентгенозащитную и т.д.

Технологический процесс выполнения штукатурных работ состоит из 2 основных этапов:

Подготовка поверхностей под оштукатуривание.

Оштукатуривание поверхностей.

Лекция № 17

Технология выполнения отдельных операций при производстве штукатурных работ.

Подготовка поверхностей к оштукатуриванию.

Одним из главных требований к наносимому штукатурному покрытию является его прочное сцепление с основной поверхностью. До начала штукатурных работ должны быть установлены и закреплены все отверстия в стенах, установлены средства крепления санитарно-технических приборов и т.д. Состав работ по подготовке поверхностей к оштукатуриванию зависит от вида и состояния последних.

Кирпичные, каменные, бетонные и др. поверхности очищают от пыли и грязи, жировых пятен пескоструйным аппаратом или промывают водой под напором. Соли, копоть и потёки очищают металлическими электрифицированными щетками. Краску удаляют металлическими скребками или с помощью специальной пасты. Чтобы сделать бетонные поверхности шероховатыми, их нарезают, насекают или обрабатывают пескоструйным аппаратом. С целью придания шероховатости деревянным поверхностям, на них набивают отдельные деревянные планки или драночные щиты с размером ячеек 45х45мм, для уменьшения тепло- и звукопроводности конструкций до набивки драночных щитов натягивают антисептированную мешковину или войлок.

Стальные конструкции для лучшего сцепления с ними штукатурного раствора оплетают проволокой или затягивают сеткой.

Стык разнородных по материалу поверхностей во избежание образования трещин затягивают металлической сеткой. При этом сетки заводят за обе стороны стыка на 40-50мм.

По завершению подготовки поверхностей под оштукатуривание выполняют их проверку провешиванием в вертикальной и горизонтальной плоскостях. При этом для определения оптимальной толщины налёта штукатурного слоя и точного её соблюдения устанавливают контрольные марки и маяки, поверхность которых должна отстоять от стены на толщину налёта. Провешивание осуществляют при помощи уровня с рейкой или отвеса.

Оштукатуривание поверхностей.

Все виды конструкции оштукатуривают только после их полной осадки. При этом прочность подстилающих слоёв устраиваемой штукатурки должна быть выше прочности накрывочных слоёв или равны ей. Оштукатуривание обычными растворами внутренних помещений выполняют в следующей последовательности:

Оштукатуривают потолки и верхние части стен.

Накрывают и затирают потолки и верхние части стен.

Оштукатуривают верхние части оконных и дверных проёмов.

Оштукатуривают нижние части стен.

Накрывают и затирают верхние части проёмов и нижние части стен.

Штукатурные слои наносят на поверхность с определенными интервалами. При использовании известково-гипсовых растворов каждый последующий слой наносят через 7-15мм, цементных – через 2-6 часов, известковых после побеления предыдущего слоя и неполного его высыхания.

При оштукатуривании стен раствор на отделываемую поверхность наносят механизированным способом с помощью распылительной форсунки, в которую нагнетается раствор под давлением при помощи растворонасоса. Форсунки удерживают на расстоянии от 0,6-1м от поверхности.

Обрызг наносят на поверхность сплошным ровным слоем и, как правило, не разравнивают. Грунт наносят в один или более слоёв с соблюдением необходимых интервалов во времени. Каждый слой грунта разравнивают вручную. При выполнении простой штукатурки последний слой разравнивают и затирают, и для облегчения отделки последний слой грунта выполняют из раствора на более мелком песке.

При устройстве улучшенной штукатурки, последний слой грунта разравнивают и выправляют по маякам и ровность поверхности проверяют контрольным правилом. При выполнении высококачественной штукатурки предварительно устанавливают маяки из раствора. После оштукатуривания поверхности и схватывания последнего слоя грунта непрочные маяки вырубают, а образовавшиеся борозды заполняют штукатурным раствором.

Для устройства накрывочного слоя используют раствор такого же состава, что и грунт, но приготовленный на мелком песке. Его наносят на смоченный водой грунт и тщательно разравнивают. Через 30-40 минут после нанесения и разравнивания накрывочного слоя его поверхность затирают или заглаживают кладинками???***. Затирки производят механическим способом с использованием штукатурно-затирочных шашек до исчезновения царапин, раковин и бугров.

Декоративная и специальная виды штукатурок.

Декоративная штукатурка отличается от обычной составом раствора и способом обработки накрывочного слоя. Декоративный накрывочный слой толщиной 5-50мм наносят в два и более приёмов на окрепший, хорошо очищенный и смоченный водой грунт из обычного раствора обычным способом без последующей обработки или с ней.

При последующей обработке штукатурку торцуют, отделывают рельефными валиками или комбинированными способами и т.д.

При устройстве каменной штукатурки используют раствор следующего состава: портландцемент, известковое тесто, мраморная мука, мелостойкие???*** пигменты, дробленые горные породы (известняк, доломит, гранит, мрамор) крупностью 0,3-0,5мм, кварцевый песок.

Толщина декоративного слоя зависит от крупности заполнения и способа его обработки.

Декоративный слой наносят в 2 приёма по подготовленному и смоченному водой основанию. Второй слой наносят через 1-2 часа, тщательно разравнивая и уплотняя его полутерками.

В течении 8-10 суток поверхность поливают водой и защищают от солнечных лучей. Затем каменную штукатурку обрабатывают под нужную фактуру.

Терразитовая штукатурка выполняется из раствора, состоящего из извести-???*** 20…30% цемента, кварцевого песка, мраморной крошки, пигмента и слюды.

Наносят её по известково-цементному основанию механизированным способом или вручную. Через 2…4 часа поверхность отделывают циклями (стальными пластинками с зубьями) или гвоздевыми щётками, обнажая зёрна мраморной крошки и слюды.

Для цветной известково-песчаной используют раствор следующего состава: известковое тесто, белый цемент, кварцевый песок, мелостойкие пигменты.

Декоративный слой наносят по подготовленному основанию, выдержанному при положительной температуре в течении 6-7 суток. Толщина декоративного слоя 5-7мм. Накрывоччный слой можно наносить механизированным способом через сетку или вручную.

В полупластичном состоянии (через 1-2 часа после нанесения и выравнивания раствора) ровный накрывочный слой можно отделывать линиями или гвоздевыми щетками.

Специальная штукаурка используется для выполнения определенных функций и отличается от обычной, как правило, видом заполнения:

— гидроизоляционную выполняют из обычного цементно-песчаного раствора с добавлением уплотняющих добавок (жидкое стекло, битумные и каменистые***??? Эмульсии, алюминам натрия и т.д.)

— рентгенозащитную штукатурку выполняют на баритовом заполнителе, толщина её не должна превышать 50мм

— кислотоупорная штукатурка предназначается для отделки помещений химических производств

Устойчивость её к воздействию агрессивных агентов обеспечивается за счёт применения в качестве вяжущего кислотостойкого цемента, а в качестве заполнителя – измельченного кварцита.

— тепло- и звукоизоляционную штукатурку делают обычным способом по слою обрызга из цементно-песчаного раствора с наполнителем из перлитового песка.

штукатурных машин по новой технологии от китайского производителя, фабрики, завода и поставщика на ECVV.com

| Экспортные рынки: | Средний Восток |

|---|---|

| Место происхождения: | Шаньдун в Китае |

| Детали упаковки: | деревянный ящик для LCL, пластиковая упаковка для FLC. |

Краткие сведения

- Имя бренда: Луцзян

- Номер модели: LJ-4A

Технические характеристики

Модель: LJ-4A

Общий вес: 310 кг

Толщина штукатурки: 5-20 мм

Рабочее напряжение: 380 В

Габаритные размеры: 850 * 1100 * 1820 м

Высота штукатурки: менее 3.2м

Ширина штукатурки / один раз: 1000 мм

Мощность: 2,4 кВт

1. 600м2 один день

2. один человек работает

3. полностью автоматическая штукатурка стен

4. Толщина 5-20 мм

Штукатурный инструмент | Штукатурка

Для выполнения любых домашних работ требуются подходящие инструменты. Ниже мы рассмотрим различные инструменты, доступные для штукатурки и штукатурки.По возможности всегда покупайте инструменты самого высокого качества, которые вы можете себе позволить. Дешевые инструменты часто усложняют работу, а в некоторых случаях делают невозможной!

Большое гибкое ведро для смешивания необходимо для замешивания штукатурки или клея для сухих стен. Такое ведро легко очистить, так как вы можете просто дать штукатурке схватиться по бокам, а затем сломать его, согнув стороны ведра.

При штукатурке необходимы чистые инструменты!

Ребристая кромка — это длинный прочный кусок алюминия, который очень прямой, обычно он составляет около 2 метров в длину и используется при использовании метода прямого склеивания гипсовой плиты.

Отлично подходят для получения ровного гипсокартона, а также могут использоваться штукатурами Darby.

Этот Plasterers Darby используется для нанесения основного слоя штукатурки, такого как склеивание или потемнение. Деревянные направляющие обычно прикрепляются к стене на нужную глубину, а Darby используется для выравнивания штукатурки.

Штукатурный шпатель будет использовать много раз, поэтому следите за его чистотой. Эти шпатели быстро ржавеют, если за ними не ухаживать, поэтому шпатель из нержавеющей стали — лучший выбор.

Штукатурные шпатели используются для нанесения всех видов штукатурки и клея для гипсокартона.

Ястреб используется рядом с поплавком. Штукатурка обычно держится на ястребе, а затем переносится на стену с помощью терки.

Штукатурка обычно изготавливается из поликарбоната и обычно используется при штукатурке. Кельмы для штукатурных работ часто называют терками, но для их устранения шпатель для штукатурных работ должен быть металлическим, а шпатель для штукатурных работ — из поликарбоната или аналогичного материала.

Сверло-миксер может значительно облегчить замешивание штукатурки, особенно если у вас много дел. Это мощная дрель (1050 Вт) и лопасть миксера. Вы, конечно, можете использовать кусок дерева, чтобы замешать штукатурку, но это значительно упростит задачу.

Штукатурная машина от Utiform Technologies. Поставщик из Испании. Идентификатор продукта 426389.

Самая выгодная скорость светового рендеринга 80-100 м2 / ч штукатурная машина описание продукта Внедрение машины для штукатурки стен Нормальная работа в день может достигать 800 квадратных метров, 1000 квадратных метров для фактических результатов измерения участка в день (10 часов), разовая ширина штукатурки 1000 мм, высокая скорость и высокая точность, экономия времени и удобство.Модель SRM8 Применение Кирпичная Стена, Стена Блока, Крытый Сила 1,5 кВт 380 В / 220 В Скорость рендеринга (м² / ч) 80-100м2 / ч Толщина визуализации (мм) 2-30 Ширина визуализации (мм) 1000 Высота рендеринга (м) 3,5 м (нормальный стандарт, регулируемый) Вес (кг) 140 Преимущества продукта машины для штукатурки стен Преимущества продукта 1. Известный поставщик алюминия из Китая предлагает новый основной блок из алюминиево-магниевого сплава и направленные трубы, которые прочны и используются долгое время.2. Оригинальная система привода зубчатой рейки обеспечивает более спокойную и стабильную отдачу основной мощности, скорость подъема на 25% выше, чем у старого поколения, повышает эффективность штукатурки. 3. Высокая эффективность и экономия человеческого труда, рендеринг двух стеновых панелей за 2 минуты. 4. Устройство системы самовыравнивания, которое гарантирует идеальное и полностью автоматическое выравнивание, ровную толщину покрытия и, точнее, ровность стен. 5. Имеется дистанционное управление, при желании легко и безопасно управлять машиной на расстоянии.6. Стойки (также называемые опорами) складываются, поэтому вы можете легко перемещать машину из комнаты в комнату, легко через дверь, из комнаты на строительную площадку. 7. Подача цементного раствора непосредственно самосвалом, что может сэкономить 2/3 времени и повысить эффективность работы. 8. Увеличена емкость бака для раствора до 100 литров, что позволяет оштукатурить поверхность стены 4М без добавления раствора. 9. Увеличить доступную поверхность оштукатуривания стены, уменьшить поверхность оштукатуривания за счет исправления ручным трудом.10. Специально разработанный механизм контроля высоты штукатурки позволяет оштукатурить поверхность стены под балкой, под и над окном, в углу. 11. Машина может выполнять рендеринг как с левой, так и с правой стороны стены, поскольку есть две небольшие пластины для рендеринга; не ограничен и очень удобен в использовании. Хорошие услуги по продаже и послепродажному обслуживанию: высокое качество изготовления, строгий контроль качества, профессиональная упаковка и транспортировка, полное руководство по эксплуатации, профессиональные инженеры для установки за границу, сильная команда послепродажного обслуживания и безупречное послепродажное обслуживание.Бункер большего размера, можно использовать небольшую тележку для загрузки золы в бункер, и нет необходимости добавлять золу во время работы машины снизу вверх и обратно.

Типы 3D-печати

A.K.A

3D-печать | Аддитивное производство | Быстрое прототипирование | Изготовление

Перед прочтением этой страницы мы рекомендуем прочитать «Что такое 3D-принтер?», «Анатомия 3D-принтера», « Что такое нити для 3D-принтера?»

Экструзия (моделирование наплавлением)

Fused Deposition Modeling ( FDM ), пожалуй, самая доступная форма 3D-печати и самый популярный процесс 3D-печати среди любителей, энтузиастов и даже малого бизнеса.FDM — это процесс экструдирования (или проталкивания) нити

для 3D-принтера. 3D-принтер RepRap FFF с открытым исходным кодомчерез сопло для печати (экструдер), аналогично тому, как тюбик глазури выходит на праздничный торт. Нить накапливается слоями один поверх другого, пока объект не будет готов. Если вы даже пекли раньше, то станете чем-то вроде человеческого 3D-принтера FDM. Эти нити известны как термопласты. Наиболее часто используемые нити для 3D-принтеров — это ABS и PLA, а некоторые другие специальные нити, например, от Taulman, становятся все более популярными с каждым днем.FDM — это фактически товарный знак и процесс 3D-печати, разработанный Stratasys Corporation. В мире с открытым исходным кодом большинство называют этот процесс изготовлением плавленых волокон или сокращенно FFF. FDM и FFF означают одно и то же, но во избежание любых потенциальных юридических проблем те, кто использует этот процесс для разработки своих собственных 3D-принтеров и технологий, связанных с 3D-печатью, вместо этого используют термин FFF.

Здесь вы также можете увидеть роботизированного сварщика автомобилей, преобразованного в 3D-принтер для печати металла в воздухе!

Посмотрите, как работает FDM!

Процесс 3D-печати на проволоке

Изготовление электронного луча (EBF)

Процесс изготовления электронного луча (EBF) может работать практически с любым металлическим сплавом и был разработан НАСА.Металлический сплав — это просто комбинация твердого / чистого металла, такого как железо или золото, с другим металлом или веществом. Например, сталь не является чистым металлом