Инструменты холодной ковки: заводской сборки и самоделки, изготовленные своими руками, а также все для обработки металла: оборудование, станки и приспособления

Сварочный инвертор «Elitech ИС 220».

Холодная ковка, в отличие от традиционной (горячей), позволяет изготовить необходимые декоративные элементы без применения нагрева. Придают различную форму металлическим заготовкам разнообразные станки и специальное оборудование. В арсенале мастера холодной ковки может быть большое количество инструментов.

Все, что нужно для холодной ковки

Важно! В интернете часто происходит путаница в различиях инструмента, оборудования и приспособлений для ковки.

Разницу мы объяснили здесь, в данном разделе речь пойдет только об инструментах. Эта страница поможет желающим разобраться в видах этих изделий, кому-то для оптимального выбора и покупки, другим мастерам — для самостоятельного изготовления.

Что относится к инструментам

Ниже приведена краткая характеристика необходимых для холодной ковки инструментов.

Молоток

Без этого инструмента не может обойтись ни один мастер кузнечного дела. Конструкция его довольно проста, он состоит из двух частей:

- рукоятки, которая выполняется из металла, пластика, дерева;

- стального оголовья, насаженного на рукоять.

Кузнечный молоток. Фото КовкаПРО

Головка имеет две рабочие части, с одного конца чаще всего она выполнена в форме бойка, а с противоположной стороны скошена (хотя существует много специальных форм, о которых будет подробнее в статье про молотки). С помощью инструментов разного веса, размера и формы оголовья выполняются необходимые ударные действия: вытяжка, разгонка, осадка.

Вилки

Представляют собой инструмент для сгибания и закручивания вручную металлических прутков или полос. Имеют выемки для гибки прутков как квадратного, так и круглого сечения.

Вилка кузнечная ручная

В зависимости от конструкции закрепляются неподвижно в тисках или отверстии наковальни (это называется подкладной инструмент).

Кроме этого, мастеру необходима и ручная вилка, обеспечивающая удобство работ.

Электроинструмент УШМ

Это высокопроизводительная углошлифовальная машина для резки, шлифовки металла и зачистки поверхностей. Широко распространенное название – болгарка. Наиболее распространенные модели оснащены двигателем мощностью 900 Вт и диаметром круга 125 мм.

Болгарка Интерскол

Разнообразная оснастка позволяет выполнять различные операции по металлу:

- абразивный круг малого диаметра большой толщины применяется для шлифовки;

- отрезные круги – для резки нержавейки, черных и цветных металлов;

- проволочная щетка (крацовка) – удаляет ржавчину, зачищает поверхности.

Сварочный аппарат

Правильнее относить сварочный аппарат к оборудованию, но холодная ковка без него невозможна, он необходим для соединения металлических конструкций. Принято разделять аппараты по принципу работы:

Принято разделять аппараты по принципу работы:

- трансформаторы;

- выпрямители;

- инверторы.

Сварочный инвертор Сварог ARC 205B

Последний вариант на сегодняшний день является наиболее современным и предпочтительным типом устройства, так как при небольших габаритах аппарата улучшено качество дуги и повышено его КПД. Разбрызгивание металла и зависимость от перепадов напряжения в сети при работе со сварочным инвертором сведены к минимуму.

Самоделки, что можно сделать своими руками

Инструменты, необходимые для холодной ковки, можно купить в магазине. Но многие умельцы используют самоделки, приспособленные «под себя», это экономит средства и позволяет работать с инструментом, изготовленным из подручных материалов, а поэтому более разнообразным и подходящим под различные задачи.

Металлические детали, которые мастера используют в процессе производства самодельных инструментов:

- пластины и уголки разной толщины;

- штоки автомобильных амортизаторов;

- рессоры;

- арматуру;

- обрезки труб;

- ролики подшипников и многое другое.

Оправки, шаблоны, лекала, кондукторы

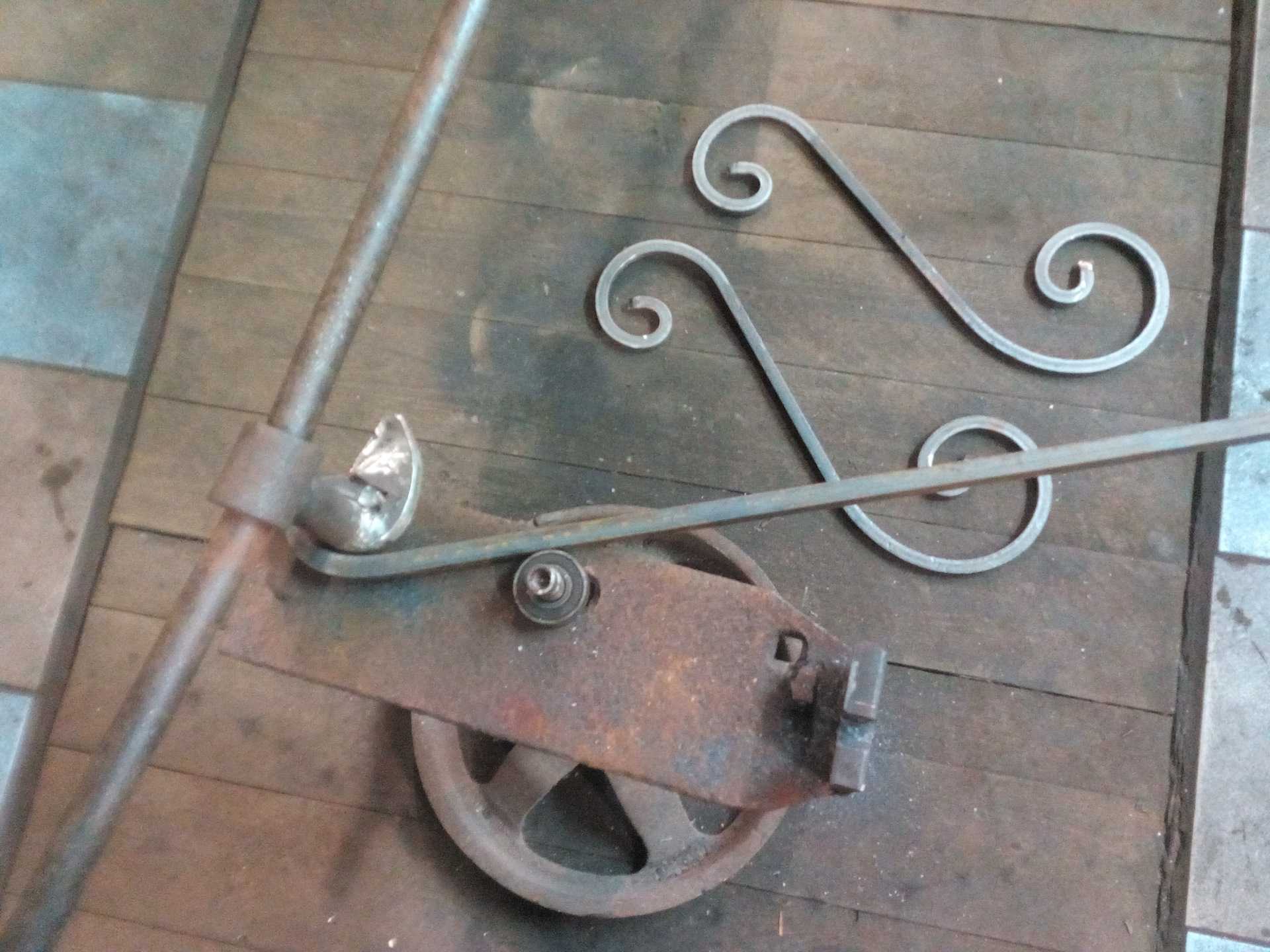

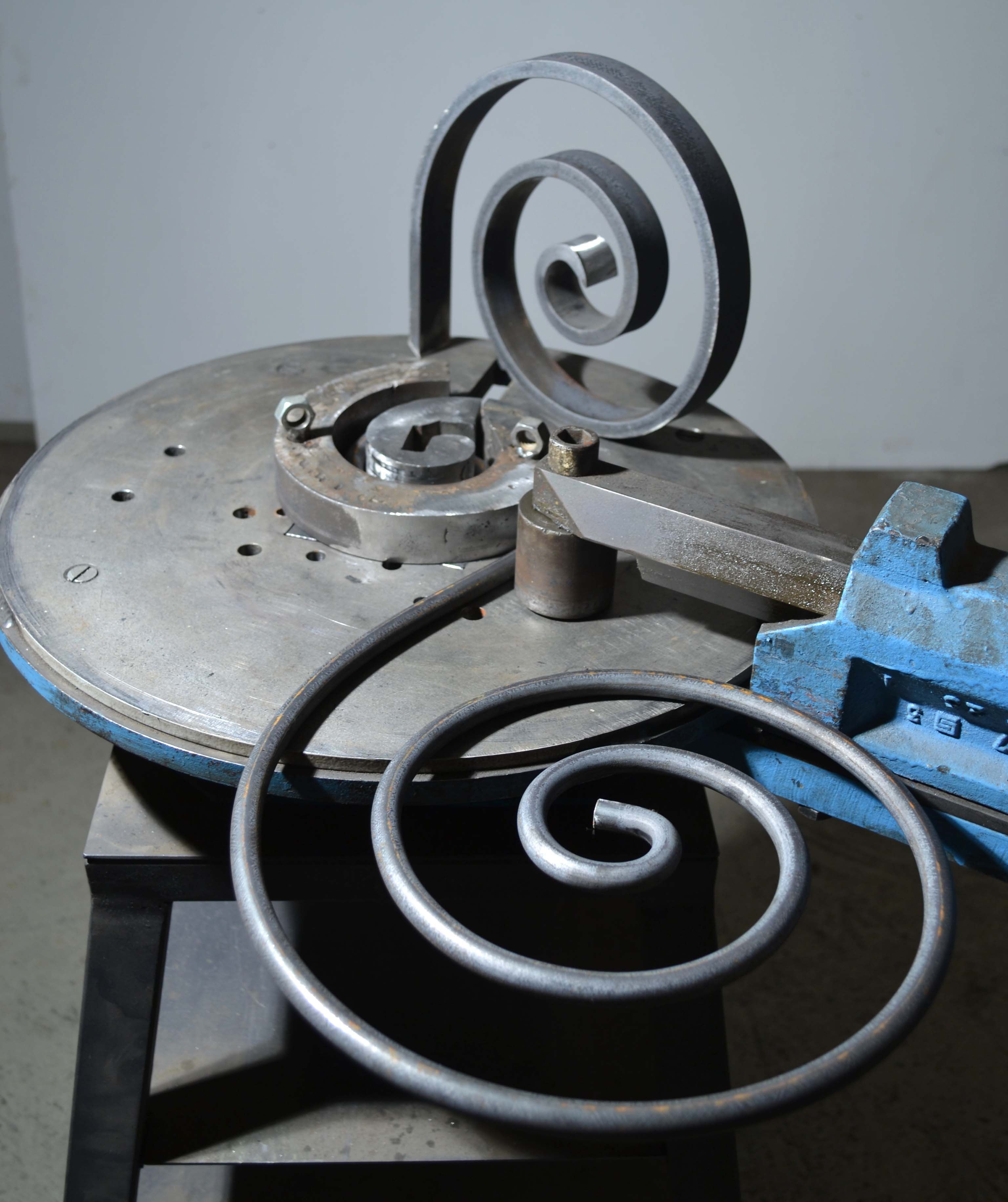

Завитки и спирали – элементы, которые можно сделать в процессе холодной ковки. Они изготавливаются с помощью специальных оправок или кондукторов, которые более уместно называть приспособлениями. Под диаметр каждого завитка необходим соответствующий размер шаблона. Конструкции оправок могут быть разнообразны, наиболее распространенный вариант – с круглым основанием.

Создание завитка для балясины на самодельном кондукторе

Оборудование и станки, самодельные и заводского производства

Универсальное оборудование и станки для холодной ковки предназначены для изготовления деталей различных форм и являются более сложными механизмами. Они бывают механическими, которые приводятся в движение мускульной силой человека, так и оборудованные электродвигателем. Необходимо учитывать, что работа на станке ручного типа не позволяет изготовить количество деталей, необходимое для потокового производства.

- Улитка (на фото) обеспечивает изготовление завитков и спиралей, нередко собирается своими руками;

- Гнутик – механизм, предназначенный для сгибания детали под углом или по дуге;

- Твистер закручивает заготовку вдоль продольной оси;

- Волна – позволяет получать волнообразные детали;

- Фонарик – создает декоративный элемент с одноименным названием;

- Станок для колец – изгибает металлические прутья в круг;

- Пресс для штамповки – наносит на заготовки различные штампы;

- Станки для гибки профильный труб пользуются популярностью, так как из профилей выполняется каркасы многих конструкций из металла.

Оборудование, необходимое для холодной ковки, можно приобрести в готовом виде или изготовить самостоятельно. Отдельный раздел посвящен компаниям, предлагающим ручной станок типа улитка.

Где купить

Инструменты для холодной ковки бывают в продаже, в специализированных магазинах. Есть компании, которые выпускают и продают данную продукцию через своих официальных представителей или собственные сайты.

Изготовление красивых конструкций из металла посредством холодной ковки под силу не только опытному мастеру, но и новичку. Помогают в этом увлекательном занятии различные специализированные инструменты, приспособления и станки. Их приобретение или самостоятельное изготовление обеспечит возможность создавать различные изделия холодной ковки своими руками.

Все что нужно знать про холодную ковку

Вы являетесь специалистом в области производства, ответственным за планирование, приобретение или спецификацию компонентов ваших узлов? Если это так, то вы, несомненно, знакомы с треугольником «затраты-минимизация-качество». Чтобы сохранить свой бизнес, вы должны сбалансировать все три составляющие: низкие затраты, высокое качество и доставку. В противном случае все становится только хуже. Вы отстанете в гонке за прибылью.

Чтобы сохранить свой бизнес, вы должны сбалансировать все три составляющие: низкие затраты, высокое качество и доставку. В противном случае все становится только хуже. Вы отстанете в гонке за прибылью.

Промышленная холодная ковка может обеспечить вам необходимое конкурентное преимущество.

Что такое холодная ковка в металлургии?Холодная ковка — это метод обработки металла, при котором пруток обрабатывается и выдавливается в открытый штамп. Этот метод осуществляется при температуре окружающей среды или ниже температуры рекристаллизации металла для придания ему необходимой формы.

Она является эффективным и экономически выгодным методом формования металла для производства больших объемов деталей при низких затратах. Метод ковки различается в зависимости от температуры: холодной или горячей. Она выполняется на станках с молотами или на прессе для формовки, прессования и прокатки сталей.

Этот метод сравнительно менее затратный, чем горячая ковка, так как конечные изделия требуют очень мало отделочных работ. Хотя холодная ковка и называется холодной, она происходит при комнатной температуре или близко к ней.

Хотя холодная ковка и называется холодной, она происходит при комнатной температуре или близко к ней.

Размер оборудования для холодной ковки зависит от твердости материала и веса обрабатываемого компонента. При холодной ковке экономия материала составляет до 70% от производственных затрат, так как при этом образуется очень мало отходов и брака.

Как осуществляется холодная ковка?Низкая стоимость процесса обусловлена снижением трудозатрат и устранением вторичных операций. Детали могут быть изготовлены быстро и эффективно со скоростью до 1000 штук в час, что снижает стоимость металлообработки.

Данный процесс позволяет получить практически идеальную поверхность с повышенной стабильностью размеров. Каждая операция повышает прочность и долговечность заготовки, создавая долговечные детали.

Ковка может относиться к процессу формирования металла в твердую форму. Большая часть ковки осуществляется с помощью процесса выбивки. Молоты или плунжеры горизонтально вдавливаются в торцы, чтобы расширить или изменить форму заготовки.

Детали обычно проходят станцию за станцией, пока не достигнут окончательной формы. Болты повышенной прочности традиционно подвергаются холодной штамповке с использованием этого метода. Клапан автомобильного двигателя формируется с помощью процесса принудительной ковки. При высадочной ковке детали выковываются в штампах для формирования готовых изделий с помощью большого молота, прикрепленного к машине.

[siteorigin_widget class=”SiteOrigin_Widget_Image_Widget”][/siteorigin_widget]

Горячая и холодная ковка – в чем разница?Ковка — это типичная производственная процедура, при которой сжимающие силы могут формировать металлические детали. Она возможна в различных условиях, например, горячая или холодная ковка. При ковке используются молоты или прессы, которые сжимают и деформируют материалы в жесткие детали.

Наиболее существенное различие между горячей и холодной ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при температуре окружающей среды, процесс горячей ковки происходит, когда металл нагревается выше температуры кристаллизации. Высокая температура горячей ковки помогает предотвратить закалку. При таких температурах металл становится пластичным, хотя и технически твердым.

Высокая температура горячей ковки помогает предотвратить закалку. При таких температурах металл становится пластичным, хотя и технически твердым.

Холодная ковка является жизненно важным процессом для придания формы и упрочнения металла.

В отличие от нее, горячая ковка позволяет получить материал с отличным пределом текучести, меньшей твердостью, большей пластичностью и более высокой прочностью материалов.

Вы можете выбрать один из этих двух типов, исходя из экономических соображений, требований к механическим свойствам и размеров оборудования, необходимого для изготовления детали определенного размера и объема.

Примечание: Ковка полностью отличается от литья, при котором расплавленный материал заливается в пресс-формы.

Холодная штамповка и ковка – одно и то же?Процессы металлообработки включают в себя формовку и ковку. Они оба связаны с изменением металла для получения различных размеров и/или форм. Существует множество металлов и сплавов – от железа и стали до алюминия, бронзы и других. Несмотря на то, что для изменения металла используются различные методы, формовка и ковка — это не одно и то же.

Несмотря на то, что для изменения металла используются различные методы, формовка и ковка — это не одно и то же.

Деформирование металлической заготовки с помощью механической деформации известно, как формовка. По определению, слово “формовка” относится к любому металлургическому процессу, который включает в себя деформацию металлической заготовки механическими средствами. Термин “формовка”, в соответствии с его точным значением, относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку в процессе формовки материал не добавляется и не удаляется из заготовки, она не изменяет ее вес, а только форму.

В металлообработке существует два вида формовки: сжатие и растяжение. Сжатие используется для изгибания металлических деталей с помощью сжимающей деформации, в то время как растяжение используется для деформации металлических деталей. Вальцовка и экструзия являются примерами сжимающего формования, поскольку в них используется сжимающее усилие. Растяжение и проходка, с другой стороны, являются примерами формовки на растяжение, поскольку они подвергают металлические изделия напряжению растяжения.

Растяжение и проходка, с другой стороны, являются примерами формовки на растяжение, поскольку они подвергают металлические изделия напряжению растяжения.

Процесс ковки — это технология металлообработки, при которой используются удары под давлением для придания формы и манипулирования формой металлической заготовки. Все операции ковки подразумевают использование мощных ударов под давлением для деформации и изменения металлической заготовки.

Что лучше?Металлические детали могут быть изменены по размеру и/или форме с помощью формовки или ковки. Ковка подразумевает нанесение сильных ударов по металлическим деталям для придания им нужной формы, в то время как формовка достигается за счет механической деформации. Ни в одном из этих методов нет отходов, что делает их экономически эффективными, если вы работаете с дорогими материалами. Чтобы выяснить, какая процедура лучше всего подходит для геометрии, объема и механических требований вашего конечного компонента, вам следует проконсультироваться с экспертом.

[siteorigin_widget class=”SiteOrigin_Widget_Image_Widget”][/siteorigin_widget]

Какие материалы лучше всего подходят для холодной ковки?Когда дело доходит до выбора металла для проекта, существует множество вариантов. Твердые металлы, такие как углеродистая сталь, легированная сталь и нержавеющая сталь, являются примерами таких металлов. Алюминий, латунь, медь, кремний и магний — это мягкие металлы, которые могут быть использованы. Единственное требование к любому металлу – твердость по Роквеллу 44 HRC или ниже.

В каких отраслях промышленности применяется холодная ковка?Автомобильная, аэрокосмическая, сельскохозяйственная, внедорожная, корабельная, трубопроводная, ручные инструменты – и это лишь некоторые из них.

- Автомобильная промышленность: например, компоненты подвески, такие как шпиндели ведомого рычага, и элементы двигателя, такие как шатуны и коробки передач, изготавливаются методом холодной ковки.

Благодаря своей исключительной ударопрочности детали, изготовленные методом холодной ковки, используются в местах с высокими нагрузками. К компонентам холодной ковки относятся такие детали, как трансмиссии, карданные валы, стойки или амортизаторы.

Благодаря своей исключительной ударопрочности детали, изготовленные методом холодной ковки, используются в местах с высокими нагрузками. К компонентам холодной ковки относятся такие детали, как трансмиссии, карданные валы, стойки или амортизаторы. - Трубопровод: Штоки и корпуса клапанов трубопроводов, которые часто состоят из медного сплава для повышения коррозионной стойкости, подвергаются холодной ковке.

- Ручные инструменты и метизы: Гвозди, винты, заклепки и болты являются примерами крепежных изделий. Жесткие допуски и высокая точность размеров делают ковку лучшим вариантом по сравнению с другими процессами, такими как механическая обработка. Ручные инструменты, такие как торцевые головки, часто изготавливаются методом ковки.

- Военное дело: Холодная ковка используется при производстве гильз, пуль и другого военного оборудования благодаря строгим военным стандартам. Компоненты, изготовленные методом холодной ковки, обеспечивают превосходную надежность и производительность, которые требуются военным.

Детали с жесткими допусками и прочностью идеально подходят для военного оружия.

Детали с жесткими допусками и прочностью идеально подходят для военного оружия. - Шестерни: Холодная ковка используется для производства шестерен, поскольку она устраняет необходимость в большинстве видов механической обработки или формообразования шестерен. Важным преимуществом шестерен холодной ковки является то, насколько плавно и тихо они сцепляются друг с другом (по сравнению с обработанными зубьями шестерен).

Для производства большого количества деталей по низкой цене холодная ковка является успешным и экономически эффективным методом металлообработки.

Она выполняется на специальных станках, предназначенных для деформации и придания формы обрабатываемым заготовкам.

Вы сэкономите деньги на всем – от материалов до времени. Из-за небольшого количества образующегося лома (по сравнению с процессами удаления металла), вы можете сэкономить до 70% на материалах. Стоимость одного изделия значительно снижается, поскольку компоненты изготавливаются очень быстро.

Стоимость одного изделия значительно снижается, поскольку компоненты изготавливаются очень быстро.

Вам необходимо подумать о размере (и весе) детали, а также о жесткости материала и объемах производства. Эксперт в данной области может предложить вам несколько вариантов, чтобы помочь вам принять решение.

Подведем итог- Что подразумевается под понятием «холодная ковка?

Холодная ковка стала популярным процессом бесстружечной штамповки. Обычно она не требует никаких других работ, кроме сверления. Наиболее широко используемое определение подразумевает изготовление или ковку сыпучего материала с нулевым нагревом заготовки.

- Необходима ли холодная ковка?

Она имеет много преимуществ перед горячей ковкой, таких как жесткие допуски на размеры, высококачественная обработка поверхности и использование менее дорогих материалов.

- Каковы преимущества холодной ковки?

При холодной ковке не требуется нагрев. Этот метод ковки обеспечивает повышенную взаимозаменяемость и воспроизводимость. Вы можете добиться превосходной обработки поверхности, минимального загрязнения, улучшенного контроля размеров и большей прочности в результате улучшения направленности зерна.

Этот метод ковки обеспечивает повышенную взаимозаменяемость и воспроизводимость. Вы можете добиться превосходной обработки поверхности, минимального загрязнения, улучшенного контроля размеров и большей прочности в результате улучшения направленности зерна.

- Каковы недостатки этого прооцесса?

Холодная ковка имеет тот недостаток, что она не подходит для некоторых материалов, поскольку может вызвать растрескивание во время производства, создать нежелательное остаточное напряжение, а кованые металлы часто менее пластичны. Эксперт в данной области может помочь вам сделать выбор между несколькими альтернативами.

Нуждаетесь в услугах по многосерийной холодной ковки?Независимо от того, изучаете ли вы варианты производства нового товара или у вас есть уже готовый продукт, который вы хотели бы запустить в серийное производство, компания Артель готова предложить полный спектр услуг промышленной металлообрабрики, специально для нужд вашего производства.

Холодная штамповка против ковки — StampingSimulation

Содержание

Листовой металл формовка является типом холодной штамповки. Фактически, штамповка листового металла также может выполняться «горячей», что необходимо для очень современных высокопрочных сталей, которые не могут быть успешно сформированы без предварительного нагрева заготовки.

Ковка также может производиться как в горячем, так и в холодном виде, с различными преимуществами и недостатками.

Ковка, , однако, не то же самое, что листовой металл formin g, хотя кусок листового металла может быть «выкован» в форме. Ковка подразумевает, что формируемый материал сжимается или чеканится грубой силой, придавая материалу форму со значительными отклонениями по толщине, и не всегда такой же, как его первоначальная толщина.

Ковка обычно начинается с круглой или цилиндрической заготовки материала, которая с огромным усилием выковывается в нечто вроде шатуна. Где как Формовка листового металла обычно начинается с плоского листа материала, который преобразуется в форму продукта, как правило, с тонкостенной, нетвердой формой продукта.

Где как Формовка листового металла обычно начинается с плоского листа материала, который преобразуется в форму продукта, как правило, с тонкостенной, нетвердой формой продукта.

В штамповка листового металла , хотя толщина изменяется (утончение и утолщение), изменение толщины незначительно по сравнению с ковкой процесса. Деталь из листового металла может быть локально выкована (или отчеканена) для контроля толщины на небольшой площади, но обычно это небольшая операция ковки как часть большого процесса холодной штамповки.

Чем отличается процесс моделирования при ковке листового металла и штамповке листового металла?

Что касается моделирования, то ковка и формовка совершенно разные. Для ковки требуются твердые элементы FEA, в то время как для формовки листового металла используются гораздо более эффективные и прочные мембранные элементы FEA. Это связано с тем, что нет необходимости моделировать полную толщину (твердые элементы) в процессе штамповки листового металла, поскольку толщину листа можно рассчитать численно. Это значительно экономит время вычислений и позволяет быстро и точно моделировать очень сложные детали из листового металла.

Это связано с тем, что нет необходимости моделировать полную толщину (твердые элементы) в процессе штамповки листового металла, поскольку толщину листа можно рассчитать численно. Это значительно экономит время вычислений и позволяет быстро и точно моделировать очень сложные детали из листового металла.

StampingSimulation и Autoform моделируют процессы холодной и горячей штамповки листового металла. В программе Autoform невозможно смоделировать ковку из-за мембранных элементов и отсутствия возможности работы с твердыми элементами МКЭ. Тем не менее, Autoform — это ведущее в отрасли программное обеспечение для моделирования формовки листового металла, которое действительно оптимизировано для моделирования формовки листового металла в холодном и горячем состоянии, включая зафланцовку. Никакое другое программное обеспечение не может давать точные результаты с такой же скоростью (как время настройки, так и время расчета) и простотой, как Autoform.

Совсем недавно горячее формование становится все более важным для OEM-производителей, которые по закону обязаны сокращать выбросы транспортных средств. Это часто означает, что для уменьшения массы автомобиля за счет уменьшения толщины исходного материала необходимо использовать передовые стали с невероятной прочностью (> 1500 МПа).

Когда материал с такой прочностью требует формовки, необходимо нагреть заготовку из листового металла до повышенных температур, чтобы ее можно было формовать. При повышенных температурах даже самым прочным материалам можно успешно придать практически любую форму. Программное обеспечение Autoform интегрировало горячее формование как часть пакета программного обеспечения и точно прогнозирует все проблемы и результаты, связанные с горячим или холодным формованием.

Работа с Stamping Simulation

Если вы изучаете возможности моделирования StampingSimulation и Autoform для процессов холодной и горячей штамповки листового металла, мы будем рады вам помочь. Мы специализируемся на услугах по моделированию и уверены, что сможем получить точные результаты в кратчайшие сроки. Свяжитесь с нашей командой, чтобы узнать больше, или нажмите здесь, чтобы просмотреть нашу работу с другими лидерами отрасли.

Мы специализируемся на услугах по моделированию и уверены, что сможем получить точные результаты в кратчайшие сроки. Свяжитесь с нашей командой, чтобы узнать больше, или нажмите здесь, чтобы просмотреть нашу работу с другими лидерами отрасли.

Холодная ковка | VMT

Применение изделий холодной штамповки

Компания VMT может изготовить детали по индивидуальному заказу, соответствующие вашим требованиям к конструкции, а также поставить холодную штамповку различных размеров и вариантов металла. Прочность и долговечность горячекованых деталей делает их идеальными для более тяжелых условий эксплуатации, в том числе:

- Производство автомобилей

- Сельское хозяйство

- Инструменты и оборудование

- Аэрокосмическая промышленность

- Строительное оборудование

Производственный процесс холодной ковки повышает прочность металла за счет деформационного упрочнения при комнатной температуре. Напротив, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Напротив, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Наконец, производитель предпочел бы один процесс другому из соображений экономии, а не качества. Решение основывается на требуемых функциях желаемого компонента, отрасли, а также на том, идет ли речь о массовом производстве или небольшом объеме деталей, изготовленных по индивидуальному заказу.

VMT предлагает холодную , теплую и горячую штамповку или комбинацию различных процессов для удовлетворения различных требований клиентов, которые выполняются в отличных условиях с использованием современного оборудования для достижения отличных результатов. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее возможное решение.

Что такое холодная ковка?

Холодная ковка деформирует металл, пока он ниже точки рекристаллизации. Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка несколько увеличивает предел прочности при растяжении и существенно увеличивает предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при температуре, близкой к комнатной. Наиболее распространенными металлами для холодной ковки обычно являются стандартные или углеродистые стали. Холодная ковка обычно представляет собой процесс с закрытым штампом.

Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее дорог, чем горячая ковка, и конечный продукт практически не требует отделочных работ. Иногда, когда металлу холодной ковки придают желаемую форму, его подвергают термической обработке для снятия остаточного поверхностного напряжения. Из-за того, что холодная ковка улучшает прочность металла, иногда для изготовления пригодных к эксплуатации деталей могут использоваться материалы меньших сортов, которые нельзя изготовить из того же материала механической обработкой или горячей ковкой.

Производители могут предпочесть холодную ковку горячей ковке по ряду причин — поскольку холоднокованые детали требуют очень мало отделочных работ или совсем не требуют их вообще, этот этап производственного процесса часто необязателен, что позволяет сэкономить деньги. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую чистоту поверхности.

Преимущества холодной штамповки:

- Легче придать направленные свойства

- Улучшенная воспроизводимость

- Повышенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали чистой или почти чистой формы

Почему стоит выбрать VMT для холодной штамповки?

Нужно сделать копии вашего изделия из металла? Ковка — ваше решение. Здесь, в VMT, мы лидируем в отрасли, предоставляя эффективные и высококачественные услуги по штамповке, масштабируемые для любой организации. Вот лишь несколько причин, по которым тысячи компаний по всему миру выбирают нас для ковки.

1、Сырье

Контроль качества VMT с самого начала. Проверьте состав сырья, размер, внешний вид и т. Д. Перед началом производства.

2、Мастерская

VMT владеет более чем 50 анатомическими машинами, которые изготавливают воздуховоды в соответствии с чертежами клиентов. Добро пожаловать на оптовый заказ!

3、Цель отсутствия дефектов

VMT владеет множеством инспекционных машин для проверки размера продукта, внешнего вида, антикоррозионной способности, воздухонепроницаемости и так далее.

4、Профессиональная команда

VMT предоставляет комплексные услуги и помогает решить все возможные проблемы, пока вы не будете удовлетворены.

5、Упаковка

Выбор надлежащего метода упаковки, чтобы убедиться, что продукты находятся в хорошем состоянии перед отправкой, во время транспортировки, когда они прибудут к вам в руки.

Ковка алюминия

Ковка меди

Процесс производства холодной штамповки

Процесс производства холодной штамповки осуществляется при комнатной температуре. Заготовка зажимается между двумя штампами до тех пор, пока не примет их форму. Чтобы получить законченный, готовый к установке компонент, метод включает прокатку, вытяжку, прессование, вращение, экструзию и высадку. Экструзия холодной штамповки является одной из наиболее распространенных технологий производства, широко используемой при производстве автомобильные компоненты.

Заготовка зажимается между двумя штампами до тех пор, пока не примет их форму. Чтобы получить законченный, готовый к установке компонент, метод включает прокатку, вытяжку, прессование, вращение, экструзию и высадку. Экструзия холодной штамповки является одной из наиболее распространенных технологий производства, широко используемой при производстве автомобильные компоненты.

Оптимизация затрат при холодной ковке начинается с сырья. Этот можно купить напрямую, если необходимо, с включенным отжигом и очисткой, что делает пули готовыми к процессу. Поскольку количество сырья для холодной ковки ограничено, они соответственно дороже. Для минимизации производственных затрат проволока холодной высадки предпочтительнее для небольших деталей.

Для достижения наилучшей экономической эффективности сам производственный процесс должен управляться с использованием отличного ноу-хау всех задействованных инструментов и технологий. Например, крупные партии деталей холодного прессования изготавливаются на высокоскоростных механических прессах, а сложные детали и мелкие серии — на гидравлических прессах.

Например, крупные партии деталей холодного прессования изготавливаются на высокоскоростных механических прессах, а сложные детали и мелкие серии — на гидравлических прессах.

Эффективная система смазки имеет решающее значение для успешного применения любой детали холодной штамповки. Все заготовки должны пройти цинко-фосфатное или полимерное покрытие. На многопозиционных прессах требуется дополнительная смазка специальным ковочным маслом. Хорошая система смазки гарантирует высокое качество конечной детали и исключает дополнительные затраты на возможные сбои в процессе.

Материал:- сталь

- тяжелые цветные металлы

- нержавеющая сталь

- круглые прутки или бухты проволоки

- алюминий

Форма и допуски:

- Ограниченные формы

- жесткие допуски от 0,2 мм до 0,75 мм

- классы точности между IT 7 и IT 11

- чистота поверхности до o Rz =20 мкм

Наши инженеры по ковке под давлением готовы работать с вами, чтобы вы могли быстро получить отличные детали.

Благодаря своей исключительной ударопрочности детали, изготовленные методом холодной ковки, используются в местах с высокими нагрузками. К компонентам холодной ковки относятся такие детали, как трансмиссии, карданные валы, стойки или амортизаторы.

Благодаря своей исключительной ударопрочности детали, изготовленные методом холодной ковки, используются в местах с высокими нагрузками. К компонентам холодной ковки относятся такие детали, как трансмиссии, карданные валы, стойки или амортизаторы. Детали с жесткими допусками и прочностью идеально подходят для военного оружия.

Детали с жесткими допусками и прочностью идеально подходят для военного оружия.