Станок для холодной ковки Декор-1

Базовая комплектация

Артикул / Название

Что делает / Описание

Заготовка

Цена

МКБ

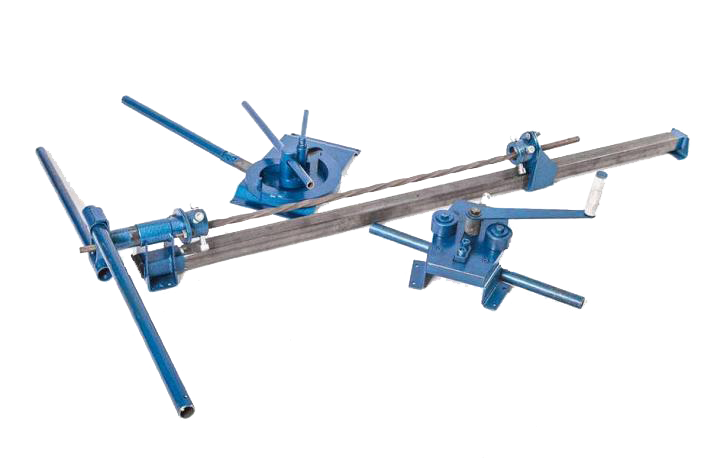

Малый кузнечный блок

На малом кузнечном блоке выполняются все основные операции холодной художественной ковки.

Привод-Д1

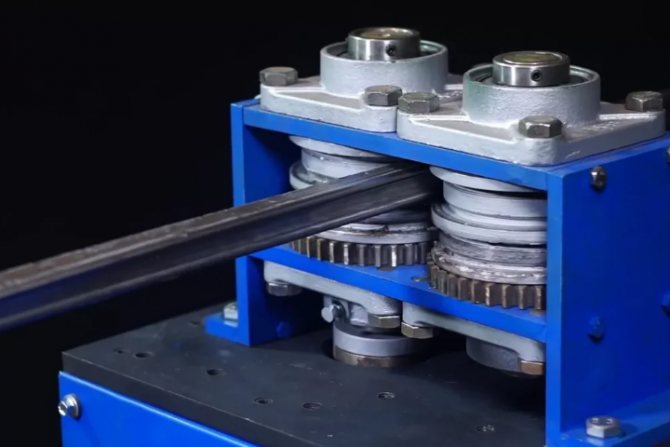

РВ 1/1

Эксцентриковые вальцы РВ 1/1

Для ковки окончаний металлопроката. |

круг, квадрат: 6-20 мм,

фасонная труба: до 20*20 мм.

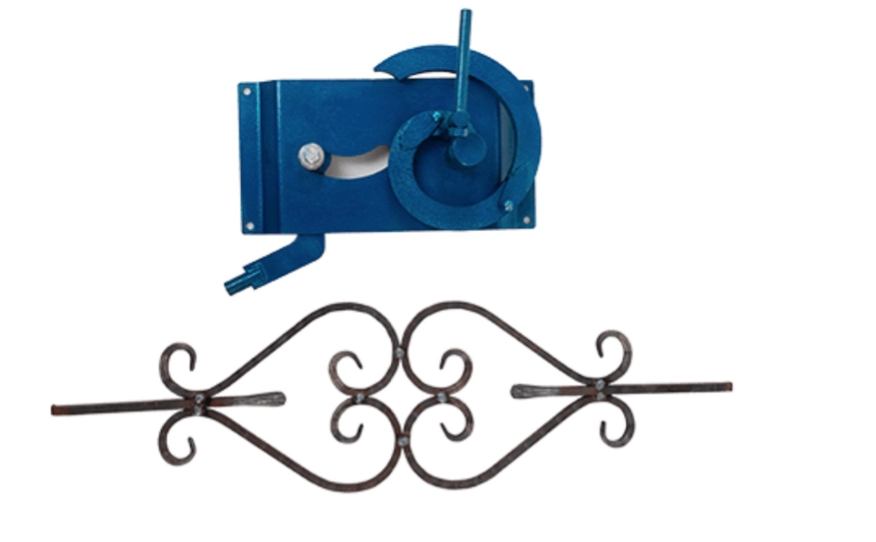

У

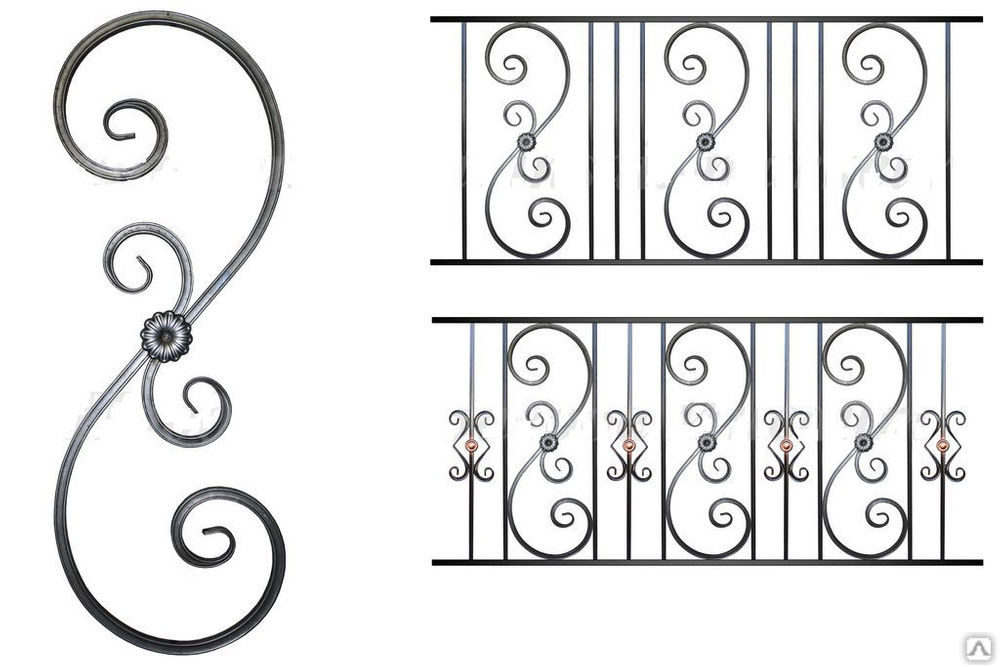

Штамп «Улитка» — универсальная У

Размер лекала (120*115мм). Предназначен для изготовления различных завитков. |

круг, квадрат: 6-16 мм.

Б-114

Барабаны для навивки колец Б-114

Изготавливает элемент «кольцо» D = 114 мм. |

Дополнительная комплектация

Артикул / Название

Что делает / Описание

Заготовка

Приспособления для МКБ

П1

Комплект приспособлений для изготовления элемента «торсион»

Предназначен для продольного скручивания квадрата, полосы в «Торсион». Максимальная длина скручиваемой длины 1.5 метра. |

Квадрат 6*6, 8*8, 10*10, 12*12, 14*14, 16.*16, 20*20 мм

П2

Приспособление для «корзинки»

Комплект приспособлений для изготовления элемента «корзинка». |

Квадрат 6*6, 8*8, 10*10 мм.

НВ

Навесные вальцы.

Навесные вальцы предназначены для изготовления колец и дуг из проката квадратного и круглого сечения, профильной и круглой трубы. |

Квадрат: до 20*20 мм.

Профильная труба: до 40*40 мм.

Приспособления для изготовления хомутов

ХП-20

Ролики для изготовления хомутной полосы

Ролики накатывают рисунок на полосу. |

полоса: 20*4 мм.

ПДХ

Приспособление ПДХ

На приспособлении из полосы изготавливаются хомуты, которые используются для закрытия мест сварки в изделиях. Данное приспособление не имеет аналогов и является одной из последних запатентованных разработок компании «Декор». |

полоса: 30*4 мм.

Приспособления для завитков

П-ОЗ

Приспособление обратный загиб

Предназначено для предварительной подготовки заготовки перед изготовлением элемента «обратный загиб» из металлопроката квадратного и круглого сечения от 6 мм до 16 мм. |

круг, квадрат: 6-16 мм.

УДЛ

Приспособление для догибания лапки

Приспособление для догибания лапки элемента «доллар». |

круг, квадрат: 6-16 мм.

Штамп «Улитка» с нераскатанным окончанием

УБЛ

Штамп «Улитка» – УБЛ

Предназначен для изготовления элементов «доллар»,»бублик»,»запятая» без оттяжки лапки. |

круг, квадрат: 6-12 мм,

проф. труба: 15*15, 20*20 мм.

Штампы «Улитка» с раскатанным окончанием

Предназначен для изготовления элемента «доллар»,»бублик»,»запятая».

Бублик арт. М0

Бублик

Доллар

Завиток

Запятая

Спираль

У

Штамп «Улитка» Универсальная

Предназначен для изготовления завитков из металлопроката квадратного и круглого сечения от 6 мм до 16 мм различной длины и внутренним размером 120*115 мм. |

круг, квадрат: 6-16 мм.

М0

Штамп «Улитка» — М0

Предназначен для изготовления завитков минимального диаметра без прямого участка. Внутренний размер завитка от 53*32 до 95*125 мм. |

круг, квадрат: 6-14 мм,

проф. труба: 15*15, 20*20 мм.

М1

Внутренний размер завитка 67*54 мм. |

круг, квадрат: 6-16 мм

проф. труба: 15*15, 20*20 мм.

М2

Штамп «Улитка» — М2

Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б1

Штамп «Улитка» — Б1

Внутренний размер завитка 167*181 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Б2

Штамп «Улитка» — Б2

Внутренний размер завитка 200*203 мм. |

круг, квадрат: 6-16 мм,

проф. труба: 15*15, 20*20 мм.

Штампы «Улитка» с окончанием «обратный загиб»

Для получения элементов «доллар»,»бублик» ,»запятая» с окончанием «обратный загиб» необходимо его предварительно подготовить.

Бублик с обратным загибом

Доллар с обратным загибом

Запятая с обратным загибом

ОЗ-1

Штамп «Улитка» – ОЗ-1

Чтобы работать на ОЗ-1 нужно сделать предварительный загиб на любой стандартной улитке (к ним относятся Д1У, М1, М2, Б1). |

круг, квадрат: 6-16 мм.

ОЗ-2

Штамп «Улитка» – ОЗ-2

Чтобы работать на ОЗ-2 нужно подготовить загиб на специальном приспособлении П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-3

Штамп «Улитка» – ОЗ-3

Заранее подготовить загиб на приспособлении П-ОЗ. Внутренний размер завитка 80*40 мм. |

круг, квадрат: 6-16 мм.

ОЗ-4

Штамп «Улитка» – ОЗ-4

Необходима предварительная подготовка загиба на П-ОЗ. |

круг, квадрат: 6-16 мм.

ОЗ-5

Штамп «Улитка» – ОЗ-5

Заготовку необходимо подготовить на П-ОЗ. |

круг, квадрат: 6-16 мм.

Штампы «Улитка» с окончанием «плотный завиток»

На штампах можно изготовить различные конфигурации элементов «доллар», «бублик» ,»запятая». Для подготовки плотного завитка необходимо Приспособление Плотный Завиток (ППЗ).

ПЗ-1

Штамп «Улитка» – ПЗ-1

Внутренний размер завитка элемента 80*40 мм. |

круг, квадрат: 6-14 мм.

ПЗ-2

Штамп «Улитка» – ПЗ-2

Внутренний размер завитка элемента 45*70 мм. |

круг, квадрат: 6-14 мм.

Барабаны для навивки колец

Оснастка устанавливается на блоки МКБ или УКГБ. Каждая модель навивает кольца определенного диаметра. |

Б-50

Предназначен для изготовления элемента «кольцо»

диаметром 50 мм.

Б-70

Изготавливает элемент «кольцо» D = 70 мм.

Б-90

Изготавливает элемент «кольцо» D = 90 мм.

Б-114

Изготавливает элемент «кольцо» D = 114 мм.

Ролики для усиления профиля трубы

| ПТ-10 | Ролики в работе | Накатывает канавку, усиливая профиль трубы. | Профильная труба | |

| ПТ-15 | Профильная труба | |||

| ПТ-20 | Профильная труба | |||

| ПТ-25 | Профильная труба |

Эксцентриковые вальцы

Эксцентриковые вальцы предназначены для получения кованых окончаний (оттяжки лапок).

Установка на блоки МКБ и УКГБ. Не требуют перевальцовки.

Комплектация: Вальцы устанавливаются в паре: верхний и нижний.

РВ 1/2

Двойная «Гусиная лапка»

С помощью вальцов можно изготавливать по два кованых окончания «гусиная лапка» за одну операцию. |

РВ 2/1

«Лепесток»

Изготовление кованого окончания «лепесток» и еще три вида окончаний: пика, гладкая лапка, купольная пика |

РВ 2/2

Двойной «Лепесток»

РВ-4

«Гусиная лапка/Лепесток»

РВ 3/1

«Лилия»

РВ 3/2

«Лилия двойная»

РВ 5

«Лилия/Гусиная лапка»

РВ 6

«Лилия/Лепесток»

Горны

Горн используется для нагрева заготовок при выполнении операций по оттяжке декоративных окончаний: “лапок”, “пик”, “лепестков”.

К горну можно подключить компрессор с воздухом для более быстрого нагрева.

Технические характеристики:

Применяемое топливо: Пропан / природный газ.

Рабочее давление газа: 0,05-0,15 Мпа.

Рабочее давление сжатого воздуха: 0,15-0,2 Мпа.

Мах. температура нагрева заготовок: 1000 С.

Габаритные размеры: 246х246х286 мм.

Масса: 25 кг.

Д1-3

Газовый горн тупиковый

Предназначен для нагрева заготовки перед формовкой окончания. |

Д1-3/1

Газовый горн сквозного типа

Предназначен для нагрева середины заготовки и ее окончания перед формовкой окончания. |

Д1-3/2

Газовый горн сквозной с двумя горелками

Предназначен для нагрева заготовки перед формовкой. |

Технические характеристики Декор-1

| Мощность электродвигателя: | 3,0 кВТ. |

| Ток питания сети: | 380 В, 50 Гц, переменный, «трехфазный» (220V — под заказ). |

| Частота вращения рабочих валов: | 8,5 об/мин. |

| Направление вращения: | реверсивное. |

| Габаритные размеры: | 960х816х950мм. |

| Масса: | 287 кг. |

Лучшее ручное оборудованиедля холодной ковки!

На основе своего 60-летнего опыта в Европе и по всему миру и 22-летнего опыта в России мы предлагаем комплексное решение для создания своего бизнеса. Решение включает в себя — технологии, оборудование, бизнес-план, 5 лет гарантии и полную сервисную поддержку.

Уникальный набор ручных станков для художественной ковки металла.

Можно создать производство с минимумом затрат. Не нужно электричество. Не нужен разогрев. Работают с доступным и недорогим сырьем.

Не нужно электричество. Не нужен разогрев. Работают с доступным и недорогим сырьем.

Пять лет гарантии на

оборудование

Свой сервис-центр. Оперативная замена деталей

Компактное

размещение

Все оборудование размещается на двух верстаках

Не нужно

электричество

Все делается вручную с помощью рычагов

Не нужен

разогрев

Все операции выполняются «в холодную» без нагрева

Базовый набор

МАСТЕР

Предназначен для изготовления изделий крупной формы, которые пользуются максимальным спросом. Решетки, ограды, калитки, металлическая мебель, навесы.

- Метал крупного сечения

- З станка в комплекте

- 8 операций

Дополнение

для КОВКИ

Позволяет имитировать ручную ковку, что повышает стоимость изделий на 15-20%. И обрабатывать края в форме «гусиных лапок», что также повышает стоимость изделий.

- Гибка крупного метала

- Имитация ковки

Дополнительный набор

ПРАКТИКОН

Для изготовления малых и средних декоративных изделий например: балюстрады, каминные решетки, перила, рамы для зеркал, подсвечники и др.

- Полоса до трех мм

- 4 станка в комплекте

- 7 операций

НАЗАД

Как работает?

-

Загибка материала до 120°материал до 6 мм (кругляк, квадрат )

-

Вальцовка материалаКвадрат до 6 мм, кругляк до 14 мм

-

Клепка изделийзаклепка толщиной 3 мм

-

Пробивка отверстийматериал до 3 мм

-

Резка материаламатериал до 6 мм

НАЗАД

Как работает?

-

Изготовление разнообразных завитков и спиралей из крупного материаламатериал полоса макс.

40 x 6 мм; квадрат, кругляк макс. 14 мм

40 x 6 мм; квадрат, кругляк макс. 14 мм

НАЗАД

Как работает?

-

Приспособление для продольного скручивания заготовки вместе с приставкой для изготовления «шишек»материал квадрат макс. 16 мм;

Базовый набор

МАСТЕР

Станок Комби

Описание

-

Загибка материала до 120°материал до 6 мм (кругляк, квадрат )

-

Вальцовка материалаКвадрат до 6 мм, кругляк до 14 мм

-

Клепка изделийзаклепка толщиной 3 мм

-

Пробивка отверстийматериал до 3 мм

-

Резка материаламатериал до 6 мм

Купить

Как работает?

Станок Формер

Описание

-

Изготовление разнообразных завитков и спиралей из крупного материаламатериал полоса макс.

40 x 6 мм; квадрат, кругляк макс. 14 мм

40 x 6 мм; квадрат, кругляк макс. 14 мм

Купить

Как работает?

Станок Твистер

Описание

-

Приспособление для продольного скручивания заготовки вместе с приставкой для изготовления «шишек»материал квадрат макс.

16 мм;

16 мм;

Купить

Как работает?

НАЗАД

Как работает?

Загибка материаламатериал до 6 мм (кругляк, квадрат)

Обработка по гранямобработка по стороне (имитация ковки)

Пресс-формапри помощи пресс-форм создание елементов «гусиные лапки» (с нагревом)

НАЗАД

Как работает?

Разогрев материала до 1180 °СДля нагрева более длинных заготовок, боковые стенки имеют возможность отодвигаться.

МобильностьПитание — пропан / бутан

Дополнение

для КОВКИ

Механический пресс

Описание

Загибка материаламатериал до 6 мм (кругляк, квадрат)

Обработка по гранямобработка по стороне (имитация ковки)

Пресс-формапри помощи пресс-форм создание елементов «гусиные лапки» (с нагревом)

Как работает?

Газовый горн

Описание

Разогрев материала до 1180 °СДля нагрева более длинных заготовок, боковые стенки имеют возможность отодвигаться.

МобильностьПитание — пропан / бутан

Как работает?

НАЗАД

Как работает?

Изготовление разнообразных завитков и спиралейматериал полоса макс. 40 x 6 мм; квадрат, кругляк макс. 14 мм

НАЗАД

Как работает?

Пробивка отверстийматериал до 3 мм

Резка материаламатериал до 3 мм

НАЗАД

Как работает?

Загибка материала до 90°материал до 5 мм (кругляк, квадрат )

Вальцовка материалаКвадрат до 6 мм, кругляк до 14 мм

Клепка Изделийзаклепка толщиной 3 мм

НАЗАД

Как работает?

Загибка материала до 120°материал до 6 мм (кругляк, квадрат )

Вальцовка материалаКвадрат до 6 мм, кругляк до 14 мм

Клепка Изделийзаклепка толщиной 3 мм

Дополнительный набор

ПРАКТИКОН

Станок Формер

Описание

Изготовление разнообразных завитков и спиралейматериал полоса макс.

40 x 6 мм; квадрат, кругляк макс. 14 мм

40 x 6 мм; квадрат, кругляк макс. 14 мм

Как работает?

Станок Punch-cut

Описание

Пробивка отверстийматериал до 3 мм

Резка материаламатериал до 3 мм

Как работает?

Станок Rivet/Bend/Roll

Описание

Загибка материала до 90°материал до 5 мм (кругляк, квадрат )

Вальцовка материалаКвадрат до 6 мм, кругляк до 14 мм

Клепка Изделийзаклепка толщиной 3 мм

Как работает?

Станок Твистер

Описание

Загибка материала до 120°материал до 6 мм (кругляк, квадрат )

Вальцовка материалаКвадрат до 6 мм, кругляк до 14 мм

Клепка Изделийзаклепка толщиной 3 мм

Как работает?

Понимание процесса и его преимуществ

Введение Холодная штамповка — это процесс ударной штамповки, при котором кусок сырья пластически деформируется под действием высокой силы сжатия между пуансоном и матрицей в подходящем оборудовании, таком как машинный пресс.

Некоторые основные методы включают выдавливание (вперед, назад, вперед и назад), чеканку, осадку и обжимку. Эти методы могут выполняться в одном и том же ходе пуансона или в отдельных операциях, в зависимости от конкретных требований приложения.

По сути, холодная ковка представляет собой процесс смещения, который придает существующему материалу желаемую форму; сравните это с обычной механической обработкой, при которой материал удаляется для создания желаемой формы. Как видно из следующих разделов, это различие дает несколько существенных преимуществ. В последнем разделе представлены некоторые ключевые факторы, которые следует учитывать при рассмотрении холодной ковки как производственного процесса.

Обычно при холодной ковке используются 2 типа штампов:

- Открытая ковка: Материал может выходить после заполнения полости.

- Преимущество: меньшие напряжения и нагрузки

- Недостаток: может потребоваться некоторая последующая обработка в зависимости от требований приложения

- Закрытая ковка: Объем полости штампа точно такой же, как и объем материала, чтобы получить на выходе чистую форму или форму, близкую к чистой.

- Преимущество: устраняет необходимость последующей обработки

- Недостаток: более высокие нагрузки и нагрузки; матрица может быть серьезно повреждена, если материал превышает

Основной причиной, по которой многие компании переходят на использование холодной штамповки, является потребность в повышении производительности производственной линии. Во многих случаях традиционные процессы (такие как механическая обработка, сварка или другие методы изготовления) включают многопроходные операции по удалению материала и чистовой обработке детали (например, вертикальное, горизонтальное, объемное удаление, подкрашивание деталей и т. д.). Напротив, холодная ковка обычно представляет собой однопроходный процесс формования, который деформирует существующий материал до желаемой формы.

В зависимости от параметров конкретной детали экономия времени на единицу может значительно повысить производительность. Например, некоторые детали, на обработку которых уходит от 3 до 5 минут, могут достигать производительности более 50 деталей в минуту, если вместо этого используется холодная ковка.

Например, некоторые детали, на обработку которых уходит от 3 до 5 минут, могут достигать производительности более 50 деталей в минуту, если вместо этого используется холодная ковка.

Возможность повышения производительности более чем в 100–200 раз обеспечивает быструю окупаемость инвестиций в штампы и оснастку для холодной штамповки. Таким образом, многие компании решили использовать другие методы только для прототипирования или на ранних этапах производства, при этом переход на холодную ковку запланирован в преддверии наращивания объемов производства.

Экономия материалов и снижение затратЕще одним ключевым преимуществом холодной штамповки является устранение отходов материала. Вместо того, чтобы удалять значительное количество сырья, в процессе холодной ковки сырье используется полностью.

Входные данные для его технологического процесса представляют собой заготовки материала, которые вырезаются из исходного сыпучего материала (рулоны, балки, листы и т. д.). Каждая заготовка представляет собой точное количество материала, необходимого для конечной детали, поэтому потери или потери материала отсутствуют. Этот безотходный процесс может обеспечить значительные преимущества при крупносерийном производстве, где ключевым фактором стоимости является количество отходов, и/или в ситуациях, когда сырье является дорогостоящим, например, когда используются специальные сплавы или дефицитные металлы.

д.). Каждая заготовка представляет собой точное количество материала, необходимого для конечной детали, поэтому потери или потери материала отсутствуют. Этот безотходный процесс может обеспечить значительные преимущества при крупносерийном производстве, где ключевым фактором стоимости является количество отходов, и/или в ситуациях, когда сырье является дорогостоящим, например, когда используются специальные сплавы или дефицитные металлы.

Очень важным фактором, который компании учитывают при принятии решения об использовании холодной штамповки, является ее способность значительно улучшить прочность и целостность готовой детали. Ковка дает гораздо более прочные детали, чем ее аналоги, изготовленные литьем, сваркой, процессами порошковой металлургии или механической обработкой необработанного прутка / листового металла.

Высокие усилия сжатия при холодной ковке фактически смещают и перестраивают зерна основного материала, чтобы свести к минимуму любые присущие ему слабости. Это особенно важно для конструкций деталей, требуемая форма которых имеет слабые места вдоль существующих волокон основного материала, например, длинные выступы, пересекающие волокна, или узкие места, которые могут сломаться под нагрузкой. Процесс холодной ковки решает эти проблемы, уменьшая беспокойство инженеров по поводу проблем, связанных с основной зернистостью сырья.

Это особенно важно для конструкций деталей, требуемая форма которых имеет слабые места вдоль существующих волокон основного материала, например, длинные выступы, пересекающие волокна, или узкие места, которые могут сломаться под нагрузкой. Процесс холодной ковки решает эти проблемы, уменьшая беспокойство инженеров по поводу проблем, связанных с основной зернистостью сырья.

Холодная ковка также может иметь явные преимущества по сравнению с механической обработкой, прогрессивной штамповкой, литьем, сваркой и другими производственными процессами, поскольку выход обычно не требует этапов последующей обработки для достижения презентабельного внешнего вида и /или требуемая гладкость поверхности.

В зависимости от конкретных требований конечного применения некоторые детали могут нуждаться в очистке для удаления заусенцев, канавок, бороздок или других дефектов процесса обработки. Это не проблема с готовыми деталями, изготовленными методом холодной штамповки.

Хотя холодная ковка может не подходить для каждого применения, она может дать очень значительные преимущества в соответствующих ситуациях. Учитывая, что для этого требуется специальное оборудование, а также инвестиции в инструменты и штампы, использование холодной штамповки должно быть сбалансировано с учетом общих объемов производства, затрат на материалы, требований к прочности деталей и прогнозов окупаемости инвестиций (ROI).

В некоторых случаях, когда прочность, форма и гладкость поверхности имеют решающее значение, холодная ковка является единственным процессом, позволяющим эффективно производить детали, соответствующие требуемым спецификациям. Следовательно, некоторые из этих деталей, такие как сложные шестерни, разработаны специально для процесса холодной ковки, поскольку их нельзя изготовить с помощью механической обработки или других процессов.

Передача производства на аутсорсинг опытному партнеру по холодной штамповке может компенсировать инвестиции компании в капитальное оборудование, так что единовременные затраты на проектирование (NRE) могут быть сосредоточены на создании инструментов и штампов. Помимо затрат, следует искать партнера по холодной штамповке с большим опытом работы в широком диапазоне конечных применений, который обладает ноу-хау для решения ключевых вопросов оптимизации процесса, таких как:

Помимо затрат, следует искать партнера по холодной штамповке с большим опытом работы в широком диапазоне конечных применений, который обладает ноу-хау для решения ключевых вопросов оптимизации процесса, таких как:

Размер заготовки должен точно контролироваться, если применяется закрытая ковка. Избыточному материалу некуда деваться в закрытую полость штампа при прессовании; это может вызвать чрезмерно высокое напряжение внутри штампа, что может привести к серьезному повреждению инструмента. С другой стороны, если используется открытая ковка, дополнительный материал, как правило, не вызывает такого повреждения, как упомянуто выше, поскольку в процессе обычно предусмотрены пути отвода материала.

Склеивание Склеивание — это процесс погружения, при котором поверхности заготовки покрываются фосфатом и мылом для облегчения потока материала через пуансоны или штампы в процессе ковки. Это помогает уменьшить трение, усилие и напряжение, а также улучшает качество поверхности.

Отжиг — это процесс, который размягчает материал и снижает напряжение течения для облегчения текучести материала. Промежуточный отжиг, применяемый между этапами ковки, необходим, когда холодная ковка вызывает деформационное упрочнение до такой степени, что дальнейшая холодная обработка данного материала нецелесообразна или невозможна.

СмазкаПри холодной ковке использование высоковязкого масла имеет решающее значение для уменьшения контакта оголенного металла с металлом. Однако для рассеивания выделяемого тепла обычно также необходимо добавить нужное количество жидкого масла.

РезюмеПонимание компромиссов при холодной ковке и выбор партнера с большим опытом в области холодной ковки, включая вертикальную интеграцию с другими процессами, может предложить конструкторам и инженерам-технологам ценную альтернативу традиционным процессам механической обработки или литья.

Ключ к успеху заключается в том, чтобы начать оценку на ранней стадии процесса проектирования и учитывать общий объем производства и требования к наращиванию производства, чтобы можно было использовать холодную ковку для достижения оптимальной рентабельности инвестиций и качественных результатов.

По сравнению с другими конкурирующими технологиями, такими как механическая обработка, литье под давлением, литье пластмасс под давлением , сварка и литье металлов под давлением, холодная ковка создает изделия с более высокой ударной вязкостью, улучшенной структурной целостностью и большей точностью при использовании меньшего количества материала. Этот процесс также высокопроизводителен и оптимален для финишной обработки поверхностей.

О нас

Interplex — ведущий поставщик мультитехнологичных решений, которому доверяют ведущие компании во многих отраслях. Вот уже 60 лет мы играем важную роль в предоставлении индивидуальных решений высочайшего качества для решения самых сложных проблем наших уважаемых клиентов.

В условиях жесткой глобальной конкуренции наша технология выделяет нас и укрепляет наши лидирующие позиции. Наша способность проектировать, разрабатывать и производить критически важные продукты и решения, адаптированные к конкретным конечным приложениям, проистекает из нашей давней приверженности технологиям и инновациям. Это включает в себя многочисленные патенты и продукты с товарными знаками, подкрепленные нашей репутацией в разработке новых решений на шаг впереди новых отраслевых тенденций.

Это включает в себя многочисленные патенты и продукты с товарными знаками, подкрепленные нашей репутацией в разработке новых решений на шаг впереди новых отраслевых тенденций.

Свяжитесь с нами по любому запросу о продуктах/услугах или отправьте запрос цен .

Узнайте больше об Interplex и нашем опыте в области точного машиностроения здесь .

Что такое холодная ковка | ChinaSavvy

Холодная ковка, в отличие от горячей ковки, деформирует металл ниже его точки рекристаллизации — около или при комнатной температуре. Предпочтительный метод ковки для более мягких металлов (таких как алюминий), холодная ковка дешевле и позволяет производить кованые детали, которые практически не требуют обработки.

Процесс холодной обработки, холодная ковка, предполагает вставку прутка в матрицу, а затем сжатие второй закрытой матрицей.

Подобно процессу холодной высадки (разница в том, что при холодной ковке используются вертикальные прессы вместо горизонтальных машин для холодной высадки), заготовка сжимается между двумя штампами до тех пор, пока она не примет желаемую форму штампа.

Деформация происходит при комнатной температуре, вызывая изменение размера и формы металла. Обратите внимание, что этот метод ковки зависит от объема и обычно дополняет процессы холодной высадки, добавляя более сложные формы к заготовке, используемой в процессах холодной высадки.

Основные типы оборудования, используемые для метода ковки, включают вертикальные прессы, полностью автоматические или с ручной подачей. Также обратите внимание, что эти используемые вертикальные прессы могут быть как с гидравлическим, так и с механическим приводом.

Надежный и экономичный процесс, некоторые из деталей, изготовленных с использованием холодной ковки, включают в себя детали для использования в автомобильной электротехнической промышленности и включают:

- Запчасти для автомобильных сидений и генераторов (например, когтеточка).

- Различные типы зубчатых колес используются на других частях.

- Детали для стартеров, такие как корпус соленоида трансмиссии, сердечник и плунжер, и это лишь несколько примеров).

- Детали мотоциклов, например, для магнето маховика.

- Полые детали с валами и штоками.

- Детали, используемые для клапанов и переключателей.

- Холодная ковка также используется для изготовления антивибрационных крестовин и деталей.

Преимущества холодной ковки

Такой особый процесс ковки, как и горячая ковка, дает производителям ряд преимуществ, в том числе:

- В процессах холодной ковки нагревание не требуется.

- Этот процесс ковки предлагает лучшую взаимозаменяемость, а также воспроизводимость.

- Достигается более качественная обработка поверхности и минимизируются проблемы загрязнения.

- Холодная ковка обеспечивает превосходный контроль размеров.

- Способность придавать направляющие свойства формируемому металлу.

Недостатки холодной ковки

Холодная ковка имеет следующие недостатки:

- Создание нежелательного остаточного напряжения.

40 x 6 мм; квадрат, кругляк макс. 14 мм

40 x 6 мм; квадрат, кругляк макс. 14 мм 40 x 6 мм; квадрат, кругляк макс. 14 мм

40 x 6 мм; квадрат, кругляк макс. 14 мм 16 мм;

16 мм;

40 x 6 мм; квадрат, кругляк макс. 14 мм

40 x 6 мм; квадрат, кругляк макс. 14 мм