Способы окрашивания изделий из металла

Последним этапом производства изделий из металла является их покраска. Она придает металлоконструкциям, в первую очередь, эстетичный вид и антикоррозийные свойства. Краска выступает барьером между поверхностью металла и внешней средой, не позволяя агрессивным факторам среды воздействовать на металл.

Осуществлять покраску металлических изделий можно различными методами:

- С применением кисти. Это удобно, когда размеры изделия невелики.

- Окрашивание валиком. Чаще всего валиком красят плоскости.

- Способами воздушного либо безвоздушного распыления.

- Окунанием. Способ очень хорош для небольших, но геометрически сложных металлоконструкций.

- С использованием порошковых красок. Окрашивание металлических изделий порошковыми красками относится к современным эффективным и экономичным методикам.

В чем суть порошковой покраски

Все чаще можно встретить металлические изделия, окрашенные без применения жидких красок. Это стало возможным благодаря порошковой покраске, позволяющей получить изделие с превосходными декоративными и защитными характеристиками. Сегодня методика стала великолепной альтернативой окраске жидкими красками, поскольку порошковая покраска имеет множество плюсов по сравнению с остальными вариантами окрашивания.

Это стало возможным благодаря порошковой покраске, позволяющей получить изделие с превосходными декоративными и защитными характеристиками. Сегодня методика стала великолепной альтернативой окраске жидкими красками, поскольку порошковая покраска имеет множество плюсов по сравнению с остальными вариантами окрашивания.

Особенность процесса состоит в том, что вместо жидкой краски применяется порошковый полимер. Полимерным частицам сообщается положительный электрический заряд, и посредством электростатических сил частицы удерживаются на окрашиваемой поверхности, которая заряжена отрицательно.

Процесс «закрепления» краски происходит в печи (диапазон температур 140-200 градусов). Полимерные частицы сплавляются друг с другом, превращаясь в монолитное покрытие. Затем деталь охлаждают. В результате можно получить плотную и прочную поверхность, которая будет стойкой фактически к любым воздействиям среды.

Плюсы порошковой покраски

Порошковая окраска отличается множеством достоинств:

- Полимерное покрытие экологично: вредные вещества не выделяются даже при нагреве.

- Высочайшее качество. Из-за минимальной толщины полимерного покрытия краска обладает идеальной адгезией с окрашиваемой поверхностью. Это придает изделию отличные антикоррозийные свойства, температурную выносливость, противоударность, долговечность, устойчивость к огню, абразивным повреждениям.

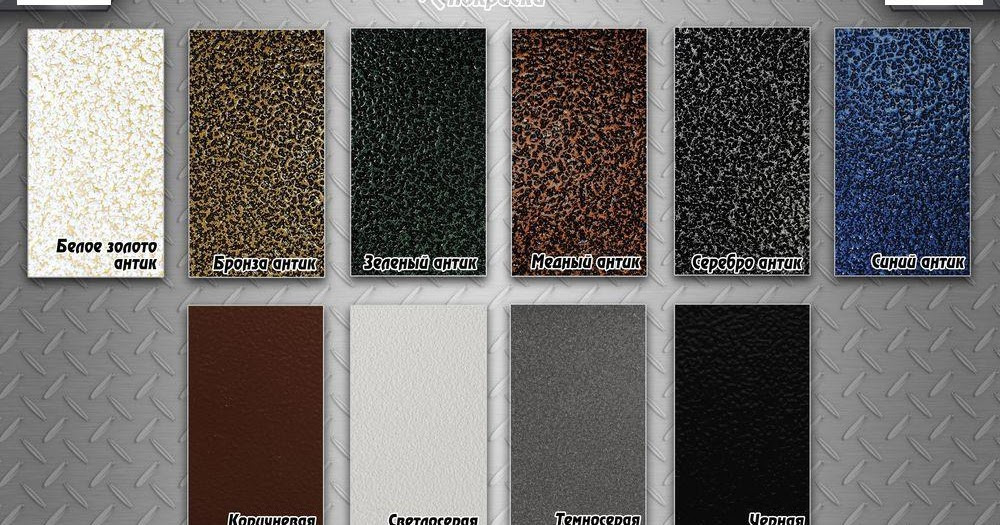

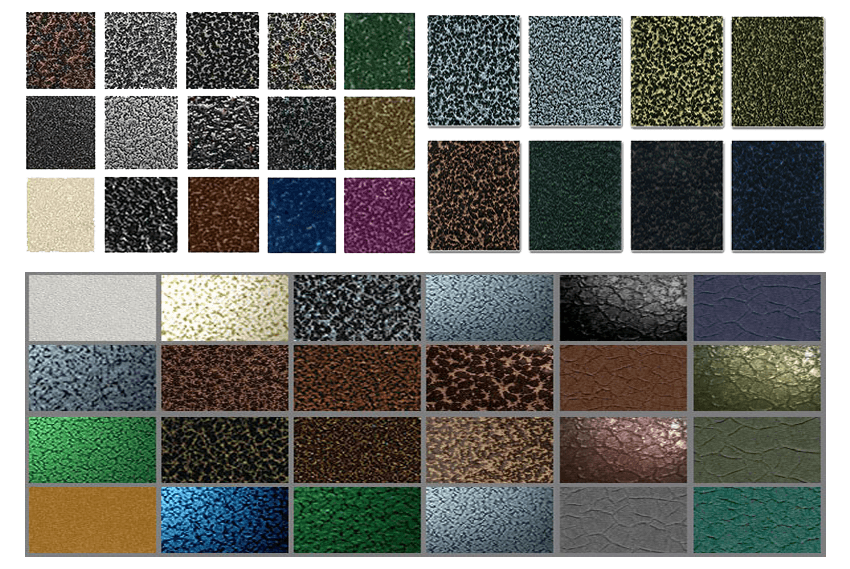

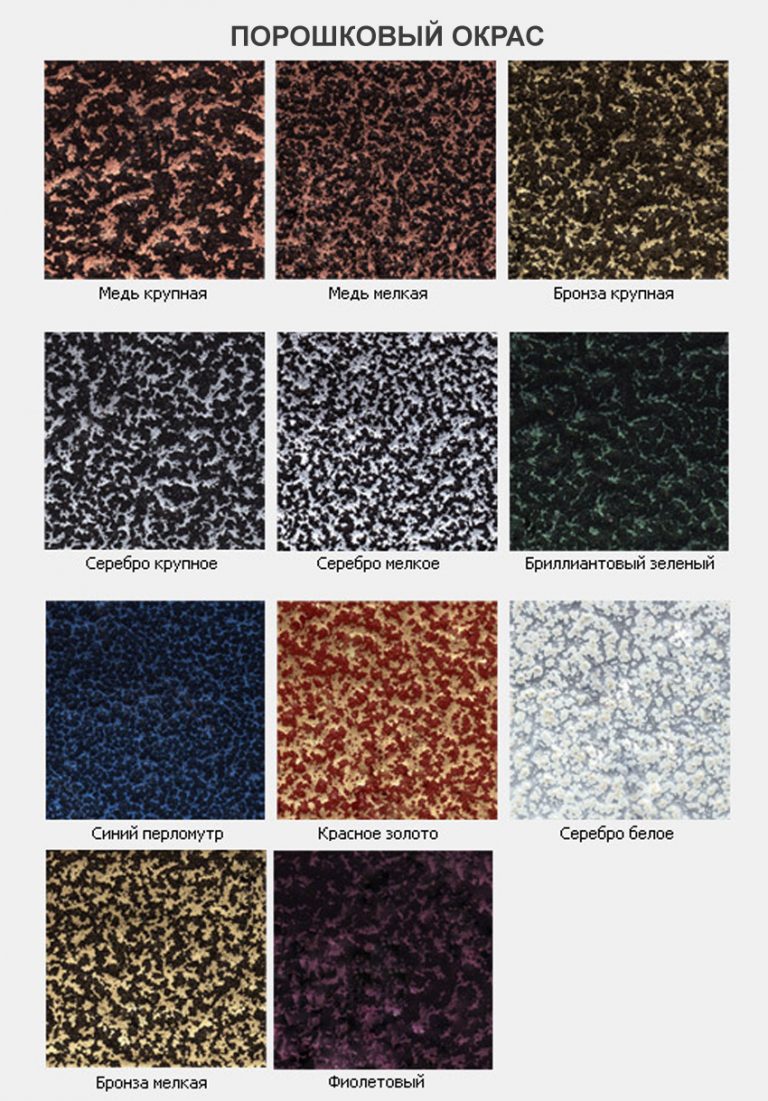

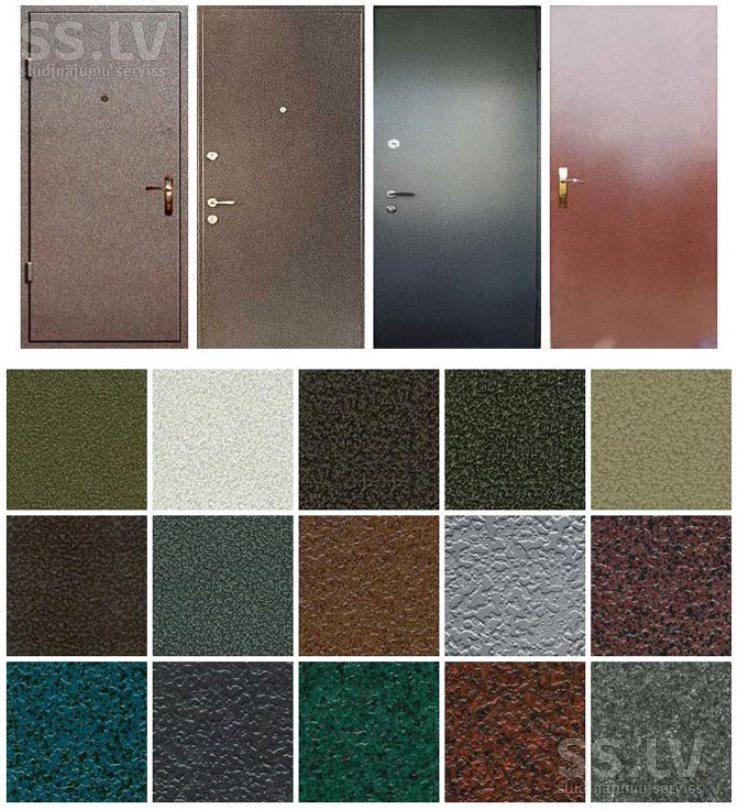

- Можно выбирать разнообразные текстуры и оттенки. Новые технологии дают возможность получить даже рельеф на металлической поверхности с разной степенью глянца.

- Большая скорость (не больше двух часов от нанесения покрытия до его затвердения)

- Экономичность: экономится не только время, но и финансы. Порошковая краска отличается низким расходом (до 96 % ее попадает на поверхность металла, тогда как этот показатель для растворимых ЛКМ составляет 45 %).

- Простой уход за покрытием: оно не нуждается в обновлении десятки лет, иногда требуется обычная чистка.

- Замечательная скорость отвердевания: изделие можно эксплуатировать спустя полчаса после завершения процесса нанесения краски.

- В результате получается идеальное покрытие с прекрасным визуальным качеством.

Благодаря своим показателям полимерный порошок очень востребован и пользуется все более растущим спросом.

Производство

В краски-порошки входят пигменты и пленкообразователи. В качестве пленкообразователей могут выступать разные полимеры: поливинилхлорид и полипропилен, полиэфирная смола, полиуретан, полиамид. Также состав содержит вещества, способствующие затвердению покрытия, например, кварц или слюду.

Технологически производство полимерных красок представляет собой последовательность нескольких процессов:

- Выполняется измельчение полимерных веществ.

- Ингредиенты смешивают в сухом виде в специальных смесителях на большой скорости.

- Смесь расплавляют, чтобы довести до однородного состояния.

- Гомогенизированную смесь охлаждают и измельчают в специальных мельницах.

Выглядит конечный продукт как мелкодисперсный порошок. Многокомпонентная смесь при нагревании образует тонкую, однако очень прочную пленку на металле.

Многокомпонентная смесь при нагревании образует тонкую, однако очень прочную пленку на металле.

Применение

Красят металл разными видами порошковой краски. Видов покрытия несколько: эпоксидное, эпокси-полиэфирное, полиэфирное, полиуретановое.

Для наружной покраски используются полиэфирная либо полиуретановая краска (она хороша для химически агрессивной среды). Покрытия отличает атмосферостойкость, устойчивость к механическим воздействиям. Для окраски изделий, которые предназначены для нахождения внутри помещений (различные приборы, металлические элементы мебели и проч.), используют эпоксидные или эпокси-полиэфирные варианты. Подобные покрытия ударопрочные и эластичные, а также обладают отличными декоративными качествами (у этих красок огромный диапазон тонов).

О производителях и поставщиках лучших полимерных красок

Можно выделить несколько производств, зарекомендовавших себя как производители порошковых красок высочайшего качества. Это Гатчинский завод и AkzoNobel, производство «Палитра», компании «Евро-Декор» и NAYADA, которые выступают дилерами известных брендов. Отдельно можно выделить «Лазурь-Тек», производство, расположенное в Москве, которое является одним из лидеров в отрасли изготовления порошковой краски и отличается богатейшим ассортиментом стандартных оттенков порошковых покрытий. Завод также изготавливает полимерные краски любых оттенков, необходимых заказчику.

Отдельно можно выделить «Лазурь-Тек», производство, расположенное в Москве, которое является одним из лидеров в отрасли изготовления порошковой краски и отличается богатейшим ассортиментом стандартных оттенков порошковых покрытий. Завод также изготавливает полимерные краски любых оттенков, необходимых заказчику.

Окраска металла с помощью порошковых полимерных покрытий электростатическим методом является новым витком в области металлообработки. Благодаря высокотехнологичному продукту можно получить безупречные по эксплуатационным и эстетическим характеристикам покрытия, которые обладают равномерностью и прочностью, стойкостью к различным отрицательным воздействиям внешней

Покраска металлических изделий: основные технологии и особенности

- Главная >

- Блог >

- Покраска металлических изделий: основные технологии и особенности

29.09.2022

Покраска металла

Время чтения: 15

Редакция сайта VT-Metall

Сохранить статью:Из этого материала вы узнаете:

- 7 лучших красок для работы с металлом

- Специализированные краски для покрытия изделий из металла

- 11 преимуществ порошковой краски

- 3 этапа покраски металлического изделия

- Основные технологии покраски металлических изделий

Причин, по которым требуется покраска металлических изделий, достаточно много. Это и придание им привлекательного внешнего вида, и защита поверхностей от коррозии, и продление срока эксплуатации. То есть трудозатраты (если сравнивать с процессом изготовления вещи) не такие и большие, а положительных моментов более чем достаточно.

Это и придание им привлекательного внешнего вида, и защита поверхностей от коррозии, и продление срока эксплуатации. То есть трудозатраты (если сравнивать с процессом изготовления вещи) не такие и большие, а положительных моментов более чем достаточно.

С другой стороны, произвести покраску правильно тоже не так просто, как может показаться на первый взгляд. Во-первых, нужно выбрать наиболее подходящую краску. Во-вторых, решить, какой именно технологией воспользоваться. Причем в каждом случае имеются свои нюансы. О них мы сегодня и поговорим.

7 лучших красок для работы с металлом

На выбор состава, особенно если покраска металлических изделий осуществляется своими руками, влияет то, где впоследствии будет эксплуатироваться изделие, а также для чего оно предназначено. Только так выбранный состав будет оптимально подходить под конкретную поверхность.

Сегодня покупателю представлен огромный ассортимент подобной продукции, однако самыми популярными считаются следующие варианты:

- Краска эпоксидная.

В качестве основного компонента в данном случае используются силиконовые смолы, которые дополняются отвердителями и другими веществами. Такие составы являются токсичными, поэтому их рекомендуется использовать только для наружных работ, к примеру, для покраски домов. Минусом в данном случае является еще и то, что из-за состава подобная краска плохо распределяется по поверхности металла. Однако это вовсе не мешает ей обеспечить надежную защиту от коррозии на продолжительное время.

Не стоит забывать о том, что эпоксидные краски являются токсичными, поэтому не стоит использовать их внутри помещения.

- Краска акриловая.

В основе данного продукта находятся полимеры. В отличие от предыдущей краски, эта не является токсичной. Поэтому допускается использовать ее для покраски металлических поверхностей внутри помещений (офиса, квартиры и т. д.). Наносится она без особых проблем, однако перед этим необходимо подготовить плоскость.

- Краска масляная.

Данный вариант можно считать классическим, поскольку этот состав может быть использован как для внешней покраски, так и для внутренней. Делается продукт на основе органических веществ. Прежде чем наносить его на поверхность, последнюю следует прогрунтовать. Несмотря на то, что краску можно использовать внутри помещения, запах у нее достаточно едкий и неприятный, поэтому должно быть обеспечено хорошее проветривание комнаты.

- Алкидная краска.

Данная продукция используется для покраски как внутри помещения, так и снаружи. При этом никакой предварительной обработки поверхности не требуется, состав наносится легко.

- Краска резиновая.

Это идеальный вариант для покраски стен домов и крыш. Химический состав краски обеспечивает надежную защиту поверхности от снега и дождя.

- Краски полиуретановые.

Используются как для внутренней покраски, так и для внешней. Представляют собой двух- и однокомпонентные составы. Полиуретановая краска обеспечивает защиту чугуна, стали, меди и алюминия от коррозии. Плюсом является то, что при окрашивании вертикальных поверхностей не образуется потеков. Кроме того, состав отлично переносит отрицательные температуры, поэтому обработку можно проводить в условиях от -60 °С до +80 °С. Несомненным преимуществом также является стойкость к химии и высокая прочность на разрыв.

- Краски кремнийорганические.

Данная продукция отличается долговечностью и большим ассортиментом цветов. Состав, во-первых, стойко переносит резкие перепады температуры, ультрафиолет и осадки, а во-вторых, обеспечивает хорошую защиту металлической поверхности от коррозии.

Использовать эту краску в помещении не рекомендуется, поскольку она обладает довольно резким запахом. Стоит заметить, что термостойкие виды способны выдерживать температуру до +350 °С.

Использовать эту краску в помещении не рекомендуется, поскольку она обладает довольно резким запахом. Стоит заметить, что термостойкие виды способны выдерживать температуру до +350 °С.

- Защита металлоконструкций от коррозии и огня

- Металлический корпус для компьютера: разбираемся в форме и эргономике

- Все технологии металлообработки: от классических до ультрасовременных

- Она обеспечивает высокую защиту от коррозии.

- Позволяет получить не только декоративное покрытие, но и защитить от воздействия негативных факторов окружающей среды.

- Не требует грунтовки поверхности, что экономит время на покраску.

- Обеспечивает защиту поверхности от бензиновых и химических загрязнений, а также ультрафиолетовых лучей.

- Стоит дешевле других видов покраски.

- Поверхность приобретает электроизоляционные свойства, что делает ее более безопасной для человека (исключается поражение электрическим током), так как на нее не распространяется электрическое поле.

- Абразивная краска не стирается, поскольку она не подвержена воздействию внешних физических факторов.

- Поверхность, покрытая порошковой краской, способна выдержать любые температуры, а также резкий ее перепад.

- Обрабатываются даже углы и кромки, что важно при покраске мелких металлических изделий. Обычной краской при помощи валика или кисточки сделать это бывает проблематично.

- Благодаря простоте и быстроте нанесения можно обрабатывать гораздо больше изделий и поверхностей.

- Главный плюс порошковой краски состоит в том, что даже если ее нанести в один слой, она будет выглядеть гораздо лучше, чем двойное окрашивание масляным составом.

Специализированные краски для покрытия изделий из металла

Все краски, о которых шла речь ранее, применяются исключительно для покраски стандартных металлических поверхностей. Когда же необходимо увеличить долговечность или надежность обработанного участка, используются специализированные составы.

Если необходимо покрасить металлическую поверхность, на которой присутствует ржавчина, то делается смесь из эпоксидной основы с добавлением химикатов. Ее наносят непосредственно на пораженные участки, благодаря чему образуется защитный слой. Именно он защищает поверхность от появления ржавчины и разрушения.

Рекомендуем статьи по металлообработке

Предотвратить коррозию поможет специальный материал, в основе которого находятся вещества, защищающие от влаги, а также предотвращающие образование ржавчины. Благодаря таким составам, обработанные участки не портятся довольно длительное время.

Благодаря таким составам, обработанные участки не портятся довольно длительное время.

Для нанесения декоративного покрытия, напоминающего удар молотка, используются молотковые смеси, в состав которых входят акриловая, алкидная и эпоксидная краска. Часто их используют для наружных работ, поскольку они отлично противостоят погодным условиям.

Хорошим вариантом является грунт-акрил, который соединил в себе все преимущества антикоррозийных красок и грунтовки. Как правило, он используется для покраски металлических изделий на открытом воздухе.

Придать изделию большую прочность и износоустойчивость поможет кузнечный состав, изготовленный из различных полимеров.

Есть также нитрокраска, которая используется исключительно на открытом воздухе, поскольку является одной из самых токсичных. Ее производством занимаются только специализированные предприятия.

11 преимуществ порошковой краски

Порошковой краске стоит уделить особое внимание, поскольку она является единственной в своем роде. В ней нет летучих, вредных для здоровья веществ, которыми человек мог бы отравиться во время обработки. Подобным не могут похвастаться многие составы, которые содержат компоненты, не позволяющие красить в закрытом помещении длительное время. Однако это далеко не единственный плюс порошковой покраски металлических изделий. Кроме того:

В ней нет летучих, вредных для здоровья веществ, которыми человек мог бы отравиться во время обработки. Подобным не могут похвастаться многие составы, которые содержат компоненты, не позволяющие красить в закрытом помещении длительное время. Однако это далеко не единственный плюс порошковой покраски металлических изделий. Кроме того:

3 этапа покраски металлического изделия

Прежде чем красить металлическую поверхность, ее нужно очистить и подготовить. Если изделие использовалось и на нем есть старая краска, нагар или грязь, то все это надо удалить. Кроме того, поверхность следует обязательно обезжирить и высушить.

Кроме того, поверхность следует обязательно обезжирить и высушить.

Далее наносится защитный слой, поскольку в большинстве случаев одной краски бывает недостаточно для того, чтобы защитить металл от воздействия окружающей среды и появления коррозии. Для этого используется грунтовка, шпатлевка или эмаль в зависимости от поверхности. К примеру, для черных металлов больше подходят алкидные эмали или специальные масла, для цветных – лаки и грунтовки.

На следующем этапе осуществляется непосредственно покраска. Чтобы результат продержался дольше, наносится 2-3 слоя, причем каждый последующий – только после полного высыхания предыдущего. В конце поверхность полируется при помощи мелкой наждачной бумаги (если вид краски позволяет и это необходимо).

Основные технологии покраски металлических изделий

Если поверхность обработки небольшая и работа, к примеру, ведется дома, можно воспользоваться ручным способом покраски металлических изделий. Для этого применяются валики, кисти, тампоны и аэрозольные баллончики. Стоит заметить, что ручной способ покраски используется и в некоторых отраслях машиностроения, например, при применении высокотоксичных материалов с содержанием соединений меди, свинцового сурика и т. д.

Для этого применяются валики, кисти, тампоны и аэрозольные баллончики. Стоит заметить, что ручной способ покраски используется и в некоторых отраслях машиностроения, например, при применении высокотоксичных материалов с содержанием соединений меди, свинцового сурика и т. д.

Металлические поверхности принято красить следующими способами:

- Ручная покраска.

С помощью малярной кисти. Как правило, такой способ больше походит при необходимости обработки небольшого участка ровной металлической поверхности. Его плюсом является экономичность, а вот минусом – большая трудоемкость и низкая производительность.

Покраска валиком является достаточно эффективной, если планируется обработать большие металлические изделия, обладающие ровной поверхностью.

- Облив и окунание.

Как правило, данный способ используют, когда необходимо получить однослойное и грунтовочное покрытие на предметах разной сложности. Покраска осуществляется путем смачивания поверхности жидким лакокрасочным материалом с последующим его удержанием в тонком слое за счет адгезии и вязкости материала. Если говорить о преимуществах данного метода, то они заключаются, во-первых, в простоте использования оборудования, а во-вторых, в отличном качестве получаемого покрытия. Минус – большой расход краски и неравномерная толщина покрытия.

Покраска осуществляется путем смачивания поверхности жидким лакокрасочным материалом с последующим его удержанием в тонком слое за счет адгезии и вязкости материала. Если говорить о преимуществах данного метода, то они заключаются, во-первых, в простоте использования оборудования, а во-вторых, в отличном качестве получаемого покрытия. Минус – большой расход краски и неравномерная толщина покрытия.

- Пневматическое распыление.

Данный метод считается одним из самых распространенных – около 70 % всех производимых лакокрасочных материалов наносится именно так. Во время пневматического распыления происходит дробление красящего состава струей сжатого воздуха, в результате чего образуется аэрозоль. Взвесь, соприкасаясь с металлической поверхностью, коагулирует, и на металл оседает слой лакокрасочного состава. Этот способ может быть использован для нанесения лака, грунтовки, эмали (быстросохнущие – не исключение). Кроме того, пневматическое распыление возможно на слой краски с «отлипом», а также на недосушенную грунтовку.

Если говорить о недостатках данного метода окрашивания, то к ним относят образование тумана, что приводит, во-первых, к ухудшению санитарно-гигиенических условий труда, а также расход до 25–55 % лакокрасочного материала. Кроме того, чтобы состав довести до необходимой степени вязкости, используется большое количество растворителей.

- Метод безвоздушного распыления.

В данном случае распыление лакокрасочного материала осуществляется под действием высокого гидравлического давления, которое создается насосом во внутренней полости прибора и вытесняет состав через сопло. Когда скорость на выходе становится больше критической для определенной вязкости, входящие в состав легколетучие компоненты начинают испаряться, в результате чего объем материала увеличивается и происходит диспергирование.

Во время данного метода покраски металлических изделий не происходит туманообразования. Благодаря более высокой вязкости составов, расход растворителей и лакокрасочных материалов сокращается на 20 %. Что касается недостатков безвоздушного распыления, то его довольно сложно использовать для окрашивания предметов, обладающих сложной конфигурацией.

Что касается недостатков безвоздушного распыления, то его довольно сложно использовать для окрашивания предметов, обладающих сложной конфигурацией.

- Гальванический метод покраски.

На металлическую поверхность посредством электролита наносится тонкая пленка того же материала. Во время обработки изделия молекулы наносимого металла переносятся на верхний слой поверхности с помощью токопроводящего раствора и проникают в него. Другими словами верхний слой одного металла проникает в другой.

Гальваническая покраска металлических изделий позволяет сделать их более прочными, износостойкими и устойчивыми к коррозии. Кроме того, поверхность выглядит более красиво. Если говорить о недостатках, то существуют металлы, соединить которые друг с другом нельзя.

- Метод электростатического распыления.

Два электрода (один – окрашиваемый предмет, другой – коронирующий электрод) находятся под напряжением и на некотором расстоянии друг от друга. Между ними возникает электрическое поле высокого напряжения, в которое вводят распыленный лакокрасочный состав. Его частицы, заряжаясь от кромки электрода или ионизированного воздуха, двигаются по силовым линиям электрического поля и осаждаются на заземленном предмете, в результате чего образуется равномерное покрытие на поверхности обрабатываемого изделия.

Между ними возникает электрическое поле высокого напряжения, в которое вводят распыленный лакокрасочный состав. Его частицы, заряжаясь от кромки электрода или ионизированного воздуха, двигаются по силовым линиям электрического поля и осаждаются на заземленном предмете, в результате чего образуется равномерное покрытие на поверхности обрабатываемого изделия.

Главным недостатком данного метода является то, что использовать для покраски можно только те лакокрасочные составы, которые имеют определенные эклектические характеристики.

- Нанесение порошковой краски.

Все методы покраски, которые были описаны выше, используются только в отношении жидких лакокрасочных материалов. Что касается порошковых красок, то их нанесение основывается на способности преобразовываться в аэрозоль, который осаждается на детали в результате электризации содержащихся в нем частиц, контакта с нагретой поверхностью или липкой подложкой, а также конденсации на холодной плоскости.

Стоит обработка порошковыми красками несколько дороже (в 1,5–2 раза), чем обычными составами, а объясняется это жесткими технологическими требованиями и использованием дорогого оборудования. Однако высокое качество получаемых монолитных полимерных покрытий делает данный способ покраски не менее востребованным, чем традиционные, а в некоторых случаях он даже вытесняет последние.

Порошковая покраска металлических изделий

Читайте также

12.05.2023

Что такое силумин

Подробнее

10.05.2023

Чем сверлить нержавейку

Подробнее

05.05.2023

Рессорная сталь: характеристики, сферы применения

Подробнее

04.05.2023

Перехлест арматуры: виды, стыковка, особенности

Подробнее

03.05.2023

Метод штамповки: плюсы и минусы, виды

Подробнее

28. 04.2023

04.2023

Термическая сварка: виды и особенности

Подробнее

25.04.2023

Сварка под давлением и ее преимущества

Подробнее

20.04.2023

Электродуговая сварка: преимущества и недостатки, виды и особенности

Подробнее

5 наиболее распространенных типов металлических покрытий, которые должен использовать каждый K

На протяжении веков металлы были предпочтительным выбором для множества применений благодаря их долговечности, универсальности и прочности. Однако среди проблем, с которыми люди сталкиваются при использовании металлов, коррозия, возможно, является наиболее распространенной и широко известной.

Реклама

Было предложено множество решений для увеличения срока службы металлических конструкций и повышения их коррозионной стойкости. Среди них металлические покрытия выделяются как один из самых эффективных и удобных способов защиты.

Существует множество методов покрытия металлических поверхностей, каждый из которых имеет свои ограничения и преимущества. В следующих разделах мы подробно рассмотрим некоторые из наиболее распространенных типов металлических покрытий и обсудим их пригодность для различных применений.

В следующих разделах мы подробно рассмотрим некоторые из наиболее распространенных типов металлических покрытий и обсудим их пригодность для различных применений.

Реклама

Как металлические покрытия защищают поверхности и конструкции

Коррозия металлов — это процесс разрушения, происходящий в определенных условиях. Наиболее распространенный тип коррозии возникает, когда металлы реагируют с влагой и кислородом с образованием различных продуктов коррозии. Железо, например, реагирует с водой и кислородом в атмосфере с образованием оксида железа (III) или ржавчины.

Таким образом, логика металлических покрытий заключается в создании инертного (нереактивного) барьера вокруг защищаемого металлического объекта, чтобы предотвратить его реакцию с воздухом и влагой.

Общие типы металлических покрытий и их преимущества

Ниже мы составили список наиболее распространенных типов металлических покрытий, используемых в различных отраслях промышленности, а также преимущества и недостатки каждого из них.

Анодирование

Анодирование – это процесс, используемый для содействия формированию защитного оксидного слоя на поверхности металла. Образовавшийся оксидный слой образуется быстрее и обычно толще, чем если бы он был получен естественным путем. В то время как некоторые цветные металлы могут быть анодированы, алюминий наиболее эффективно реагирует на этот процесс. (Вспомогательное чтение: Понимание черных и цветных металлов: почему вы должны понимать эти ключевые различия.)

Объявление

Анодирование выполняется путем погружения алюминиевой детали в емкость, наполненную раствором электролита, вместе с катодом (обычно алюминиевым или свинцовым). Электрический ток проходит через алюминий, вызывая его окисление и образование защитного барьера.

Анодированные покрытия, пожалуй, самые простые в уходе из всех покрытий, упомянутых в этой статье. Анодированные поверхности можно легко периодически очищать мягкими моющими средствами. Готовые анодированные поверхности также химически стабильны и не разлагаются в нормальных условиях, что обеспечивает длительный срок службы покрытия. Кроме того, поскольку анодирование является естественным процессом, оно нетоксично и не производит никаких вредных или опасных побочных продуктов.

Готовые анодированные поверхности также химически стабильны и не разлагаются в нормальных условиях, что обеспечивает длительный срок службы покрытия. Кроме того, поскольку анодирование является естественным процессом, оно нетоксично и не производит никаких вредных или опасных побочных продуктов.

Наиболее существенным недостатком этого процесса является то, что он подходит только для нескольких металлов. Этот процесс не подходит для черных металлов, а это означает, что обычные материалы, такие как сталь и железо, не могут быть анодированы. Кроме того, из-за используемых процессов цвета, которые можно получить с помощью анодирования, ограничены.

Гальванизация

Гальванизация включает погружение металла (чаще всего стали или железа) в ванну с расплавленным цинком. После удаления металл с покрытием вступает в реакцию с кислородом и углекислым газом в атмосфере, образуя защитный слой карбоната цинка.

Процесс цинкования имеет множество преимуществ, которые делают его популярным выбором для многих применений. Например, покрытие из оксида цинка очень стабильно и плотно прилегает к металлической подложке; он очень прочный и не отслаивается легко.

Например, покрытие из оксида цинка очень стабильно и плотно прилегает к металлической подложке; он очень прочный и не отслаивается легко.

Цинкование также известно своей гальванической защитой. Другими словами, если поверхность металла становится открытой из-за царапин, порезов или вмятин, цинковое покрытие жертвует собой, предпочтительнее подвергаясь коррозии. Этот процесс помогает защитить стальную основу между операциями технического обслуживания.

Самым большим недостатком процесса цинкования является его стоимость. Хотя горячее цинкование погружением (HDG) может быть дешевле для покрытия больших стальных конструкций, оно может быть менее рентабельным для более мелких деталей, таких как гайки и крепежные детали. (Чтобы узнать больше, прочтите «Горячее и холодное цинкование: в чем разница?») Кроме того, оцинкованные поверхности имеют тускло-серый цвет, что может быть не эстетично в некоторых случаях.

Гальваническое покрытие

Гальваническое покрытие, также известное как электроосаждение, включает нанесение тонкого слоя одного металла на поверхность другого металла. При гальванике оба металла помещают в раствор электролита. Покрываемый металл действует как анод, а металл покрытия — как катод. В электролитическую ячейку подается электрический ток, заставляющий ионы металла перемещаться от катода к аноду, формируя таким образом покрытие. (Подробнее о гальванике можно узнать из интервью с Джейн Деббрехт «Введение в гальванотехнику».)

При гальванике оба металла помещают в раствор электролита. Покрываемый металл действует как анод, а металл покрытия — как катод. В электролитическую ячейку подается электрический ток, заставляющий ионы металла перемещаться от катода к аноду, формируя таким образом покрытие. (Подробнее о гальванике можно узнать из интервью с Джейн Деббрехт «Введение в гальванотехнику».)

Гальваническое покрытие обеспечивает превосходную коррозионную стойкость и может улучшить некоторые механические свойства металла. Гальваническое покрытие также обеспечивает эстетически приятную отделку поверхности, что делает его идеальным для покрытия ювелирных изделий и украшений.

Однако гальваническое покрытие может давать неравномерную толщину покрытия, что делает его непригодным для высокоточных применений. Кроме того, к самому процессу предъявляются многочисленные требования, и он слишком дорог для использования в промышленных масштабах.

Потенциально токсичные и вредные соединения используются в качестве электролитов в гальваническом процессе. Поэтому необходимо соблюдать осторожность при утилизации химических электролитов, чтобы избежать загрязнения окружающей среды.

Поэтому необходимо соблюдать осторожность при утилизации химических электролитов, чтобы избежать загрязнения окружающей среды.

Порошковая окраска

Порошковая окраска, как следует из названия, включает покрытие объекта порошковым веществом. Это электростатический процесс, при котором частицы покрытия электрически заряжаются с полярностью, противоположной полярности покрываемой детали. Разница в заряде заставляет порошкообразные частицы прилипать к поверхности металла. Затем объект с покрытием подвергают термообработке в печи, чтобы покрытие затвердело.

Порошковые покрытия известны своей долговечностью и эстетичным внешним видом. Кроме того, поскольку порошковые покрытия не содержат растворителей, выбросы летучих органических соединений (ЛОС) практически отсутствуют.

Хотя порошковые покрытия могут быть рентабельными в долгосрочной перспективе, первоначальные начальные затраты могут быть значительными. Процесс нанесения покрытия требует специальных покрасочных камер, печей и распылительного оборудования. Это также может ограничить размер объектов, на которые можно нанести покрытие.

Это также может ограничить размер объектов, на которые можно нанести покрытие.

Также трудно или даже невозможно получить тонкие слои покрытия. Кроме того, готовая поверхность не самая гладкая по сравнению с другими методами покрытия. Проекты, требующие толщины покрытия менее шести мил, должны полагаться на другой процесс нанесения покрытия.

Лакокрасочное покрытие

Лакокрасочное покрытие представляет собой, по существу, нанесение жидкой краски. Это самый доступный и экономичный вид покрытия. В зависимости от типа металла, рабочей среды и эксплуатационных требований могут использоваться различные составы красок.

Для промышленного применения лакокрасочные покрытия постепенно заменяются другими методами нанесения покрытий. Некоторые краски могут содержать токсичные элементы и другие летучие соединения (ЛОС), что делает их вредными для окружающей среды. Их долговечность также ниже, чем у других методов покрытия, поскольку они могут выцветать, отслаиваться или отслаиваться из-за длительного воздействия окружающей среды.

Заключительные мысли

Промышленность только в Соединенных Штатах ежегодно несет убытки в размере около 7 миллиардов долларов из-за коррозии. Металлические покрытия при правильном использовании могут эффективно продлить срок службы многих металлических активов. Однако важно помнить, что все покрытия подвержены разрушению. Поэтому важно понимать преимущества и недостатки каждого типа покрытия, чтобы выбрать тот, который лучше всего подходит для вашего применения.

Реклама

Связанные термины

- Покрытие

- Гальваническое покрытие

- Цинкование

- Горячее цинкование

- Гальваника

- Порошковое покрытие

- Спецификация покрытия

- Покрытие, рассеивающее электростатический заряд

- Защитное покрытие

- Электрохимическое осаждение

Поделиться этой статьей

Различные виды промышленных металлических покрытий

Tikkurila предлагает широкий ассортимент окрасочных систем для металлических поверхностей, отвечающих самым высоким стандартам качества. Наш широкий выбор продуктов для покрытий металлов включает в себя различные виды продуктов для покрытий металлов от традиционных алкидных красок до современных высокотехнологичных полиуретанов DTM, включая грунтовки и верхние покрытия на основе растворителей, более экологически безопасные краски с высоким содержанием твердых частиц, покрытия без растворителей и водоразбавляемые покрытия. продукты.

Наш широкий выбор продуктов для покрытий металлов включает в себя различные виды продуктов для покрытий металлов от традиционных алкидных красок до современных высокотехнологичных полиуретанов DTM, включая грунтовки и верхние покрытия на основе растворителей, более экологически безопасные краски с высоким содержанием твердых частиц, покрытия без растворителей и водоразбавляемые покрытия. продукты.

Основная цель всех металлических покрытий, как правило, одна и та же, защита от коррозии, но существуют разные виды продукции, которые можно разделить на группы продукции несколькими различными способами. Если вы хотите узнать больше о назначении металлических покрытий и их использовании, а также о том, как правильно подобрать покрытие для ваших нужд, читайте подробнее здесь.

Промышленные краски для металлов обычно состоят из смолы, пигментов, растворителей и добавок. Как правило, краски классифицируются в зависимости от их смолы или способа отверждения краски. Смола оказывает наиболее важное влияние на свойства краски.

Краски можно разделить на физически высыхающие и химически высыхающие в зависимости от способа затвердевания их смолы. Краски также часто делятся на водоразбавляемые и растворяющие.

Физически высыхающие краски

Красочная пленка физически высыхающих красок образуется, когда растворители испаряются и молекулы смолы сливаются, образуя пленку. Скорость высыхания зависит от скорости испарения растворителей и толщины покрытия.

Эти типы покрытий растворяются в исходных растворителях и размягчаются при более высоких температурах. Точно так же водоразбавляемые краски физически высыхают, когда вода и следовые растворители испаряются. Однако водоразбавляемые покрытия не растворяются в воде после высыхания. Физически высыхающие краски включают акриловые, виниловые и хлоркаучуковые краски.

Химически отверждаемые краски

Красочная пленка химически отверждаемых красок образуется в результате химической реакции, при которой жидкая смола, состоящая из небольших молекул, отверждается с образованием более крупных молекул. Если краска содержит растворители или воду, высыхание начинается с испарения этих летучих компонентов.

Если краска содержит растворители или воду, высыхание начинается с испарения этих летучих компонентов.

Отвержденная пленка не является термопластичной. Пленка также не растворяется в растворителях, но при низкой степени отверждения покрытие может расширяться под действием растворителей.

Краски химического отверждения также можно разделить следующим образом:

- Краски, которые высыхают путем окисления в результате реакции с кислородом воздуха (например, алкидные краски)

- Краски, отверждаемые влагой, высыхают в результате реакции с влагой воздуха (например, отверждаемые влагой уретаны и этилсиликатные краски).

- Двухкомпонентные краски, в которых компоненты реагируют друг с другом (например, эпоксидные и полиуретановые краски)

- Эмали для горячей сушки, компоненты которых реагируют друг с другом под воздействием высокой температуры.

Краски на водной основе

В сочетании со многими другими последними техническими новшествами защитные краски на водной основе можно использовать для стальных поверхностей без ущерба для антикоррозионной защиты или других свойств. В водоразбавляемых красках используются те же типы смол, что и в красках на основе растворителей. Tikkurila предлагает хороший выбор водоразбавляемых красок для акриловых, полиуретановых, эпоксидных, алкидных и вспучивающихся красок.

В водоразбавляемых красках используются те же типы смол, что и в красках на основе растворителей. Tikkurila предлагает хороший выбор водоразбавляемых красок для акриловых, полиуретановых, эпоксидных, алкидных и вспучивающихся красок.

Свойства водоразбавляемых красок разработаны таким образом, чтобы они были аналогичны соответствующим продуктам на основе растворителей. Помимо экологических преимуществ, есть несколько преимуществ использования покрытий на водной основе.

Водоразбавляемые покрытия снижают риск возгорания и взрыва и улучшают условия труда. Воду можно использовать как разбавитель и очиститель вместо растворителей. Есть также некоторые недостатки при использовании материалов на водной основе. Они чувствительны к загрязнениям покрываемой подложки, поэтому очистка должна соответствовать очень высоким стандартам. Пескоструйная очистка до степени Sa 2½ является нормальным стандартом, необходимым для хорошей производительности. Ознакомьтесь с ассортиментом промышленных водоразбавляемых покрытий Tikkurila для металла.

Водоразбавляемые покрытия для металла

Алкидные краски

Алкидные краски обычно обладают хорошей устойчивостью к атмосферным воздействиям и истиранию. Они однокомпонентные, легко распыляются и имеют относительно низкую цену. Они часто обладают хорошей устойчивостью к теплу, брызгам масла, воды и топлива, но, как правило, имеют ограниченную устойчивость к кислотам и щелочам. Алкидные краски можно использовать внутри помещений при умеренном воздействии газов и химической пыли, а также на открытом воздухе в городских, промышленных и морских условиях.

Алкиды представляют собой сложные полиэфиры, содержащие жирные кислоты, полученные из растительных масел. Алкидные краски высыхают, когда растворители испаряются, а смола вступает в реакцию с кислородом воздуха. Для сушки путем окисления требуется время, и алкидные краски обычно достигают своих защитных свойств в течение двух недель. Олифы используются в красках воздушной сушки. Невысыхающие масла используются в эмалях горячей сушки. Растворителями в алкидных красках в основном являются уайт-спирит или ксилол.

Растворителями в алкидных красках в основном являются уайт-спирит или ксилол.

Если повторное покрытие было нанесено слишком рано, это может привести к образованию складок или «подъему» (отслоению первого слоя от основы). Шлифовка или слишком сильные растворители в финишном покрытии также могут вызвать отслоение алкидных красок. В листах данных для алкидных красок рекомендуется время перекрытия и подходящие верхние покрытия.

Свойства алкидных красок можно улучшить добавлением виниловых, фенольных или акриловых смол. Эпоксидные эфиры и уретановые алкиды также являются смолами, которые высыхают в результате окисления, и их свойства аналогичны алкидам. Их стойкость к истиранию и химическому воздействию несколько выше, чем у алкидных. Эпоксидные эфиры обычно используются только в грунтовках.

Акриловые краски

Акриловые краски представляют собой однокомпонентные физически высыхающие грунтовки и финишные покрытия. Существуют также продукты, разработанные для использования в качестве однослойной системы окраски стальных конструкций во внутренних и наружных конструкциях. металлоконструкции, машины и оборудование.

металлоконструкции, машины и оборудование.

Акриловые краски на водной основе являются экологически безопасными и простыми в использовании вариантами для защиты стальных поверхностей. Существуют также варианты заводских грунтовок и нанесения погружением. Акриловые краски могут обеспечить отличную адгезию ко многим подложкам. Они быстро сохнут и поэтому оптимальны для быстрых производственных линий.

Эпоксидные краски

Эпоксидные краски представляют собой двухкомпонентные краски, которые обычно используются для металлических и бетонных поверхностей, подвергающихся механическим и химическим нагрузкам даже в самых сложных условиях, и могут быть модифицированы для различных целей. Их также можно использовать по-разному. (одинарное покрытие, шпатлевка, грунтовка, промежуточное или верхнее покрытие).

Эпоксидное покрытие отверждается в результате химической реакции двух смешанных компонентов. Твердые эпоксидные смолы обычно используются в красках на основе растворителей, а жидкие эпоксидные смолы — в покрытиях, не содержащих растворителей.

Краски эпоксидные образуют пленку, не растворяющуюся в исходных растворителях и обладающую хорошей термостойкостью. Химическая и механическая стойкость эпоксидных красок хорошая. Покрытия твердые и эластичные, обладают хорошей адгезией к металлическим поверхностям. Свойства краски можно регулировать выбором отвердителя и типа эпоксидной смолы.

Под воздействием УФ-излучения (солнечного света) эпоксидные покрытия «мелятся», то есть матируются и теряют цвет. Тем не менее, они часто предназначены для наружного использования в агрессивных химических средах. Цвет следует выбирать так, чтобы свести к минимуму эффект меления. Если поверхность не покрыта сверху, например, полиуретановой краской.

Обычно для отверждения эпоксидных красок требуется температура не ниже +10°C. Новые низкотемпературные эпоксидные смолы, так называемые WG (зимние) отверждаются до температуры -5°C. При нормальных температурах продукты WG отверждаются быстрее, чем обычные эпоксидные краски. Это сокращает интервал перекрытия, что является преимуществом в лакокрасочных цехах.

Узнайте больше об эпоксидной краске Temacoat HS-F Primer от Tikkurila.

Полиуретановые краски

Полиуретаны обычно используются в качестве верхних покрытий для лакокрасочных систем во всех видах внешних сред. Существует также множество вариантов с антикоррозионными пигментами для однослойного нанесения непосредственно на металл.

Полиуретаны гибкие, обеспечивают легкое в уходе покрытие с хорошим блеском и сохранением цвета. Они не мелятся, как эпоксидные смолы. Из-за их стойкости к ультрафиолетовому излучению они часто используются в качестве верхних покрытий поверх эпоксидных строительных систем для наружных поверхностей, таких как цистерны, стальные мачты, транспортное оборудование, машины и т. д.

Основа двухкомпонентных полиуретановых красок обычно состоит из полиэфирных, акриловых, полиэфирных или эпоксидных смол, содержащих реакционноспособные гидроксильные группы. Отвердитель состоит из ароматического или алифатического изоцианата, который при взаимодействии с основой образует полиуретан.

Свойства краски можно регулировать выбором компонентов. Используя алифатический отвердитель, можно получить атмосферостойкую и не желтеющую краску. Ароматические отвердители используются только для внутренних работ.

Узнайте больше о полиуретановой краске Tikkurila Temathane PC 50.

Краски на основе эфира оксирана

Краски на основе эфира оксирана часто используются вместо эпоксидных и полиуретановых красок в качестве более экологичной и безопасной альтернативы.

Оксирановые эфирные краски представляют собой двухкомпонентные краски, состоящие из модифицированных масел и полиэстера, с высоким содержанием кислоты. Пленка образуется, когда оксирановые и карбонильные группы смол реагируют друг с другом. Свойства высыхания и эластичности красок можно регулировать в определенных пределах путем изменения соотношения смол.

Краски на основе эфира оксирана устойчивы к широкому спектру химических веществ, кроме щелочей. Они устойчивы к жирам, маслам и брызгам растворителей. Они также устойчивы к неокисляющим кислотам и растворам солей. Они обладают хорошей стойкостью к серной кислоте и погружению в воду. Они также хорошо сохраняют цвет и блеск.

Они также устойчивы к неокисляющим кислотам и растворам солей. Они обладают хорошей стойкостью к серной кислоте и погружению в воду. Они также хорошо сохраняют цвет и блеск.

Краски на основе хлоркаучука

Системы окраски на основе хлоркаучука рекомендуются для окраски стальных и чугунных поверхностей, подвергающихся умеренному химическому воздействию, напр. мосты, краны, транспортное оборудование, портовое оборудование и наружные поверхности цистерн. Основной смолой краски является хлоркаучук, размягченный парафином хлора, а растворителями обычно являются ароматические углеводороды. Они быстро сохнут, а также их можно наносить в холодных условиях до -10°С. Покрытия выдерживают сухой жар +80°С, но обычно не рекомендуются для температур выше +60°С.

Верхние покрытия из хлоркаучука также подходят в качестве пароизоляционных покрытий на бетонных поверхностях.

Краски с высоким содержанием цинка

Краски с высоким содержанием цинка обычно используются в системах для самых сложных условий, таких как мосты и морские или прибрежные сооружения. Покрытие цинковой краской обеспечивает катодную защиту стали. Краски можно назвать обогащенными цинком, когда содержание цинковой пыли превышает 80% от массы сухих веществ. В различных стандартах указаны разные уровни количества цинка, необходимого для «богатого цинком» покрытия, причем уровни варьируются от 75 до 9.0 процентов по массе.

Покрытие цинковой краской обеспечивает катодную защиту стали. Краски можно назвать обогащенными цинком, когда содержание цинковой пыли превышает 80% от массы сухих веществ. В различных стандартах указаны разные уровни количества цинка, необходимого для «богатого цинком» покрытия, причем уровни варьируются от 75 до 9.0 процентов по массе.

Отличие от цинкования заключается в смоле в краске. Смолы в красках с цинковой пылью обычно представляют собой эпоксидную смолу, алкилсиликат или какую-либо физически высыхающую смолу. Выбор смолы для красок с цинковой пылью важен, поскольку такие свойства, как твердость, эластичность, адгезия к подложке и покрытие, в основном зависят от смолы.

Цинк-силикатные краски представляют собой двухкомпонентные краски на основе растворимых этиловых или водоразбавляемых щелочно-силикатных смол. Наиболее распространены этилсиликатные краски. Этилсиликатные краски отверждаются в результате реакции с атмосферной влагой. Поэтому относительная влажность воздуха должна быть относительно высокой (~80%), чтобы обеспечить отверждение. Этилсиликатные краски можно наносить и при низких температурах. Они используются для покрытий, устойчивых к растворителям, и в качестве грунтовки для систем длительного наружного воздействия.

Этилсиликатные краски можно наносить и при низких температурах. Они используются для покрытий, устойчивых к растворителям, и в качестве грунтовки для систем длительного наружного воздействия.

Силиконовые краски

Силиконовые краски используются в качестве атмосферостойких покрытий, а при наличии пигмента алюминия для окраски горячих поверхностей. Чисто силиконовые краски выдерживают сухой нагрев до +650°С сами по себе, а при нанесении поверх цинксиликатных грунтовок до +400°С. Силиконовые краски используются внутри и снаружи помещений для горячих поверхностей.

Вспучивающиеся краски

Вспучивающиеся краски используются для защиты основания от воздействия огня. Вспучивающаяся окраска конструкционной стали замедляет нагрев стали и дает дополнительное время до того, как сталь достигнет температуры, при которой она теряет несущую способность. Это дополнительное время позволяет эвакуировать здание и дает шанс аварийным службам потушить пожар.

Большинство однокомпонентных вспучивающихся красок используются только в сухих внутренних помещениях.

Использовать эту краску в помещении не рекомендуется, поскольку она обладает довольно резким запахом. Стоит заметить, что термостойкие виды способны выдерживать температуру до +350 °С.

Использовать эту краску в помещении не рекомендуется, поскольку она обладает довольно резким запахом. Стоит заметить, что термостойкие виды способны выдерживать температуру до +350 °С.