Оцинковка кузова

Оцинковка кузова автомобиля — хороший способ продлить срок службы автотехники, путем повышения стойкости металлических частей к воздействию влаги и других агрессивных факторов. Обработка поверхностей машины цинком позволяет продлить ресурс деталей из стали, обеспечив хорошую защиту от коррозии не на один год. В зависимости от используемой технологии и толщины покрытия, цинкование способно защитить металл от ржавчины более 5–50 лет. Модели с кузовом, обработанным таким методом, более популярны среди автовладельцев, поэтому стоят дороже.

Оцинковка стали: суть метода, особенности

Оцинковка стали — разновидность металлообработки, предполагающая нанесение защитного слоя цинка на металлическую поверхность. В итоге образуется оксидная пленка повышенной прочности. Предотвращая контакт железа с кислородом, покрытие исключает окисление. В обычных условиях в результате такой химической реакции верхний слой стали становится рыхлым, превращаясь в ржавчину.

Производители автомобилей используют различные технологии, чтобы увеличить долговечность кузова. Применяемые методы обеспечивают формирование либо тонкого покрытия на поверхности или проникновение молекул цинка в структуру металла путем диффузного насыщения. Полный список общих характеристик, по которым различаются используемые виды защиты кузова от коррозии этим методом, выглядит так:

Применяемые методы обеспечивают формирование либо тонкого покрытия на поверхности или проникновение молекул цинка в структуру металла путем диффузного насыщения. Полный список общих характеристик, по которым различаются используемые виды защиты кузова от коррозии этим методом, выглядит так:

- Толщина покрытия. Очевидно, что чем больше сечение защитного слоя, тем он эффективней, надежней и долговечней. В то же время, для мелких деталей такая технология не подойдет.

- Равномерность (однородность). Для малогабаритных частей кузова более важным является небольшая толщина и однородность защитного слоя.

- Адгезия. Долговечность защиты зависит от способности удержания покрытия на обработанной поверхности. В идеале, следует оцинковывать металл так, чтобы создать связь на молекулярном уровне с проникновением в структуру.

- Эстетичность.

Обработка не должна ухудшать внешний вид изделия и авто. В зависимости от технологии поверхность покрытия может быть матовой, глянцевой с широкой палитрой цветов — от бледно-синего до темно-серого оттенка.

Обработка не должна ухудшать внешний вид изделия и авто. В зависимости от технологии поверхность покрытия может быть матовой, глянцевой с широкой палитрой цветов — от бледно-синего до темно-серого оттенка. - Прочность. Важным параметром защитного слоя является стойкость к ударам, царапинам, другим механическим воздействиям.

- Самовосстановление. Способность самостоятельно восстанавливаться определяется не только используемой технологией цинкования, толщиной и другими параметрами самого покрытия, но и условиями эксплуатации автомобиля.

- Стойкость к коррозии. Это наиболее важное из общих свойств доступных методов защиты кузова.

- Тип обработки. Цинкование может полным, локальным или частичным. В первом случае обрабатываются все поверхности без исключения. Во втором — только отдельные части, а в третьем — лишь сварочные и узловые соединения.

Виды оцинковки кузова: технологии, особенности

Производители «Рено», «Ауди», «Вольво» и других популярных марок для защиты своих авто от коррозии используют различные разновидности цинкования кузова:

Горячее

Среди других типов этот способ является наиболее долговечным, эффективным и надежным. Он обеспечивает повышенную защиту от коррозии более 15–20 лет. Технология предполагает погружение предварительного разогретого кузова в печь-емкость, заполненную жидким цинком, нагретым до температуры 500–4000 0С. Расплав заполняет малейшие микротрещины.

В процессе горячей обработки формируется защитное покрытие толщиной от 10–15 микрон в зависимости от времени выдержки. Технология довольно сложная и дорогостоящая. В то же время гарантия на такой кузов превышает 15 лет. Однако, горячая оцинковка не позволяет наносить равномерно тонкий слой с привлекательным видом. Наружная поверхность имеет матовый, темно-серый оттенок. Этот метод защиты кузова чаще используется при производстве дорогих моделей Audi, Buick, Opel, Cadilak и других марок.

Гальваническое

Электролитический метод более простой и дешевый. Поэтому большинство производителей чаще используют именно гальваническое цинкование. Обработка осуществляется путем погружения кузова в специальный резервуар, заполненный электролитом с большой долей цинка. При протекании тока частички цинка становятся анодам и оседают на поверхности металла, выступающего в качестве катода.

Помимо простоты, дополнительное преимущество такого способа в возможности обрабатывать даже неметаллические детали и поразительной равномерности (однородности) защитного слоя независимо от конфигурации изделия. Толщина покрытия 2–20 мкм в зависимости от времени выдержки. Гарантия такой оцинковки в пределах 10–12 лет. Этот метод защиты применяется для выпуска серийных моделей бизнес-класса BMW, Lexus, Mercedes, Mitsubishi, Honda и других.

Холодное

Наиболее простая и дешевая технология, которую используют производители бюджетных моделей. В их числе «Рено Логан», «Хендай», «Чери», УАЗ, ВАЗ и другие. Суть метода заключается в нанесении на кузов специальной грунтовки с содержанием высокодисперсной крошки цинка — более 80–93%. Обработку можно выполнять даже в кустарных условиях, используя кисти, валики, другие, всевозможные инструменты или оборудование.

Суть метода заключается в нанесении на кузов специальной грунтовки с содержанием высокодисперсной крошки цинка — более 80–93%. Обработку можно выполнять даже в кустарных условиях, используя кисти, валики, другие, всевозможные инструменты или оборудование.

Недостаток такого способа в том, что при разрушении или повреждении грунта защита от коррозии сразу исчезает. Гарантия на такое покрытие обычно не превышает 2–3 года. Плюс к этому, сложно обеспечить равномерность (однородность) покрытия, как и высокую адгезию с основанием.

Цинкометалл

Сущность этой технологии заключается в формировании защитного покрытия в процессе изготовления металлопроката, когда поверхности полуфабрикатов покрываются грунтом с добавлением цинка. Защитная способность такого слоя довольно низкая, как и стоимость. Чаще этот метод используют при сборке недорогих моделей КИА, «Рено», других марок. Ключевой недостаток цинкометалла в полном разрушении защиты при ударах или других повреждениях.

Заключение

Несмотря на дополнительные расходы, покупка автомобиля с оцинкованным кузовом вполне оправдана.

Автор Владимир Погудин Руководитель отдела сервиса

Виды оцинковки кузова и чьи машины не ржавеют

Для многих автомобилистов оцинкованный кузов является одним из главных факторов при покупке машины. Наличие оцинковки говорит о долговечности кузовной части и защите от ржавчины на ближайшие годы использования. Но является ли она панацеей, и машины каких автопроизводителей меньше всего поддаются коррозии?

Что такое оцинкованный кузов?

Прежде чем говорить об автопроизводителях, нужно разобраться в следующем моменте. Оцинковка – это процесс покрытия деталей кузова цинком, что в конечном итоге позволяет защитить металл от коррозии. При этом оцинкование бывает как частичным, так и полным. В первом случае, процессу подвергаются определенные наиболее уязвимые части кузова, в частности, бампера, капот и крылья. Во втором случае, кузов будущего автомобиля полностью покрывают цинком, причем делают это различными способами.

Во втором случае, кузов будущего автомобиля полностью покрывают цинком, причем делают это различными способами.

Какие виды оцинковки бывают?

Насчитывается несколько способов, среди которых выделяют цинкрометалл, холодную, гальваническую и горячую оцинковку. Первые два вида не отличаются хорошими защитными свойствами, так как в них используются специальная краска и цинкосодержащая грунтовка соответственно, призванные защитить металл от ржавчины. У цинкрометалла слабые защитные свойства при влажных условиях, а холодная оцинковка до боли боится малейших сколов.

Гальванический способ на данный момент является одним из самых распространенных в виду своей дешевизны и доступности. На производстве будущий кузов автомобиля опускают в специальный электролит, содержащий цинк, и пропускают через него ток. На металле кузова образуется защитная пленка, которая позволяет производителю гарантировать защиту от коррозии в районе 10-12 лет.

Но самым качественным способом является горячая оцинковка, при которой кузов может быть защищен от сквозной коррозии на протяжении более 15 лет. Этот вид схож с предыдущим, вот только вместо электролита используется жидкий цинк, разогретый до температуры в 4000 градусов. После такой горячей ванны на кузове остается слой защитного металла толщиной в 10−15 мкм.

Этот вид схож с предыдущим, вот только вместо электролита используется жидкий цинк, разогретый до температуры в 4000 градусов. После такой горячей ванны на кузове остается слой защитного металла толщиной в 10−15 мкм.

Чьи машины лучше защищены от коррозии?

Издание Inc-News и его эксперты провели исследование и назвали четыре бренда, автомобили которых практически не ржавеют. На четвертом месте расположилась немецкая компания Porsche, а третья строчка досталась шведской Volvo, автомобили которой не раз признавались самыми надежными в мире. На данный момент, второе и третье место в европейских тестах NCAP принадлежит моделям XC90 и XC60, а сдвинула их с пьедестала почета новенькая Mazda CX-30. К слову, обе эти компании используют горячую оцинковку.

На второй строчке надежности находится компания BMW, применяющая гальваническую обработку для всех своих автомобилей. На первом же месте находится Honda со своим легендарным нержавеющим CR-V. Как и баварцы, Хонда в данной модели использует гальванический двухсторонний способ оцинковки кузова. Правда, до 1998 года наносили лишь обычный антикоррозионный слой.

Правда, до 1998 года наносили лишь обычный антикоррозионный слой.

Оцинковка кузова не является панацеей от ржавчины. Да, она способна уберечь кузов от приближающейся беды в виде коррозии на ближайшие годы. Но лишь адекватная эксплуатация автомобиля, своевременное обслуживание и бережный уход за ним станут главным вашим оружием в борьбе с «рыжей бестией».

Типы гальваники и других цинковых покрытий

Существует множество цинковых покрытий, используемых для защиты от коррозии, каждое из которых имеет свои уникальные характеристики и характеристики.

Цинковые покрытия наносят на стальные поверхности путем горячего цинкования погружением, гальванопокрытия, шерардизации, механического покрытия, окраски покрытиями с высоким содержанием цинка и напылением цинка (металлизация). Из них процесс HDG на сегодняшний день является наиболее широко используемым.

Ниже приводится краткое описание каждого типа цинкового покрытия. На рисунке ниже показана типичная относительная толщина каждого покрытия. В большинстве случаев толщина покрытия пропорциональна долговечности изделия.

В большинстве случаев толщина покрытия пропорциональна долговечности изделия.

Порционное горячее цинкование погружением

Готовые изделия оцинковывают погружением в расплавленный цинк. Поверхность изделия полностью покрывается, образуя однородное покрытие из слоев цинка и цинково-железного сплава, толщина которого в основном определяется массой оцинкованной стали. Это важное преимущество процесса цинкования – стандартная минимальная толщина покрытия наносится автоматически независимо от оператора.

Расплавленный цинк в ванне для цинкования покрывает углы, герметизирует кромки, швы и заклепки и проникает в углубления, обеспечивая полную защиту областей, которые могут стать потенциальными пятнами коррозии при использовании других систем покрытия. Оцинкованное покрытие немного толще в углах и на узких кромках, что значительно увеличивает защиту по сравнению с органическими покрытиями, которые истончаются в этих критических зонах. Сложные формы и открытые сосуды могут быть оцинкованы внутри и снаружи за одну операцию.

Предметы размером от небольших крепежных изделий до конструкций высотой в сотни метров могут быть защищены с помощью методов модульного проектирования. Большие ванны для цинкования в сочетании с модульной конструкцией и двусторонним погружением позволяют оцинковывать почти любую конструкцию, значительно снижая затраты на техническое обслуживание и увеличивая срок службы.

Небольшие предметы можно погружать в расплавленный цинк в контейнере, который вращается или центрифугируется после удаления расплавленного цинка. Это помогает удалить излишки цинка с резьбы и кромок и обеспечивает гладкое, хотя и более тонкое покрытие, чем изделия, погруженные в партии.

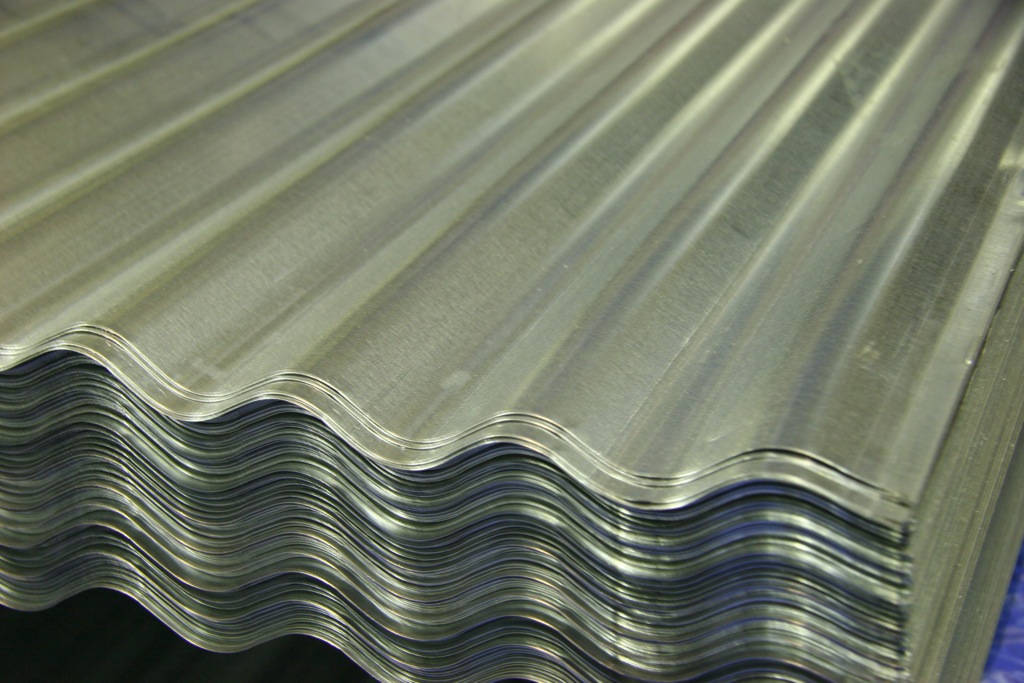

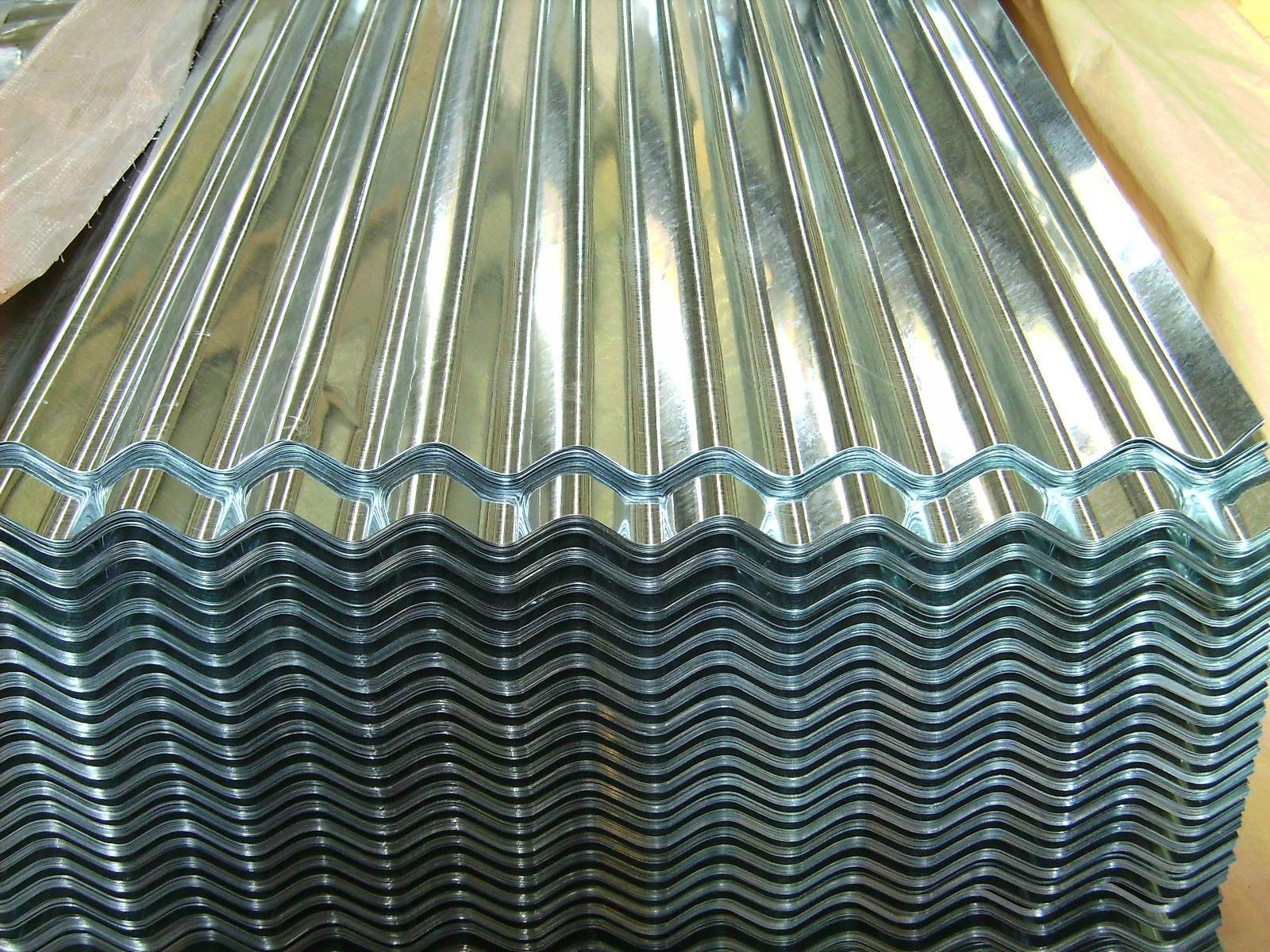

Непрерывные процессы цинкования (поточное цинкование)

Стальной лист, трубы и проволока могут подвергаться непрерывному цинкованию в специально разработанных процессах цинкования. Эти процессы широко используются и обычно позволяют точно контролировать толщину покрытия, пластичность и другие характеристики цинкового покрытия, производя широкий спектр продуктов, отвечающих различным требованиям последующих производственных операций и конечного использования.

Эти изделия не следует путать с изделиями, оцинкованными горячим способом погружением в партии. Поточные оцинкованные изделия всегда дают более тонкое покрытие, чем периодическое горячее цинкование погружением для той же толщины стали, и, следовательно, обеспечивают меньшую защиту от коррозии при воздействии той же окружающей среды.

Непрерывные оцинкованные изделия обычно могут подвергаться дальнейшей обработке путем гибки или профилирования, например, в виде прогонов и поясов, без повреждения покрытия. Кроме того, широкое распространение получили сварные полые профили, изготовленные из предварительно оцинкованной полосы. Обратите внимание, что сварные швы, обрезанные концы и просверленные или перфорированные отверстия могут нуждаться в ремонте для восстановления защиты от коррозии, в зависимости от применения и окружающей среды.

Термическое напыление (или металлизация)

Термическое напыление или металлизация – это процесс напыления полурасплавленного цинка, других металлов или их сплавов на готовые изделия с использованием проволоки или порошка, нагреваемых пламенем, дуговым напылением или плазменным источником тепла.

Напыление цинка имеет то преимущество, что цинковые покрытия толщиной до 250 мкм, что эквивалентно 1500 г/м 2 , можно наносить как ручным, так и механизированным способом, и этот процесс можно проводить на заводе или в полевых условиях. Стальная поверхность должна быть подготовлена пескоструйной очисткой, и обычно покрытие не может распространяться на внутренние поверхности. Кроме того, он может быть поврежден или ограничен в применении на острых кромках, узких углах, отверстиях и плохой подготовке поверхности. Полученное цинковое покрытие обеспечивает как барьерную, так и катодную защиту нижележащей стали так же, как и гальваническое покрытие.

В большинстве случаев термическое напыление дороже, чем периодическое горячее цинкование погружением для эквивалентного сечения, но эти процессы дополняют друг друга и используются в тандеме в больших конструкциях.

Гальваническое покрытие

Гальванопокрытие представляет собой экономичный, универсальный и эффективный метод нанесения защитного покрытия на небольшие стальные детали. Это наиболее широко используемый метод нанесения металлического цинкового покрытия на небольшие крепежные изделия, особенно с мелкой резьбой. Однако крепежные детали, используемые с изделиями, оцинкованными погружением в партии, должны иметь сравнимую защиту от коррозии и состав, чтобы избежать биметаллической коррозии.

Это наиболее широко используемый метод нанесения металлического цинкового покрытия на небольшие крепежные изделия, особенно с мелкой резьбой. Однако крепежные детали, используемые с изделиями, оцинкованными погружением в партии, должны иметь сравнимую защиту от коррозии и состав, чтобы избежать биметаллической коррозии.

Как правило, существует верхний экономический предел для массы цинкового покрытия, которое может быть нанесено гальванопокрытием и поэтому обычно не используется для наружного применения без дополнительных покрытий.

Шерардизация и термодиффузия

Шерардизация включает нагревание стальных изделий в закрытом вращающемся барабане, который также содержит пыль металлического цинка и обычно инертный наполнитель, такой как песок, примерно до 380°C. При температурах выше 300°C цинк испаряется и диффундирует в стальную подложку, образуя диффузионно-связанные фазы Zn-Fe. Аналогичный процесс термодиффузии обычно работает с меньшим количеством наполнителя и в диапазоне температур от 320°C до 500°C.

Шерардизация и термическая диффузия наиболее эффективны для небольших изделий – обычно с тонкой резьбой, хотя размер изделия ограничен только размером вращающегося барабана. Этот процесс также предотвращает водородное охрупчивание, и поэтому его можно безопасно использовать для очень высокопрочных сталей выше 1000 МПа. Толщина покрытия варьируется от 20 до 120 мкм, хотя обычно покрытие составляет от 20 до 50 мкм. Толщина покрытия обычно зависит от времени нахождения во вращающемся барабане и наличия цинка, а не от толщины стали.

Механическое нанесение покрытия

Механическое нанесение покрытия или накатное напыление представляет собой метод химического нанесения покрытий, используемый для осаждения покрытий из пластичных металлов на металлические подложки с использованием механической энергии и тепла. Он используется для нанесения цинка на стальные детали, особенно резьбовые компоненты и детали с жесткими допусками. Толщина покрытия часто аналогична толщине изделий с гальваническим покрытием.

Краски с высоким содержанием цинка

Краски с высоким содержанием цинка состоят из пыли металлического цинка в органическом или неорганическом растворителе/связующем веществе.

Необходима подготовка поверхности абразивоструйной очисткой или с помощью электроинструмента для обнажения стали с профилем (например, SSPC SP-11), а покрытия можно наносить кистью или распылением. Покрытия с высоким содержанием цинка представляют собой барьерные покрытия, которые также обеспечивают катодную защиту небольших открытых участков стали при условии, что поверхность стали надлежащим образом подготовлена, а краска соответствует соответствующим стандартам (например, AS/NZS 3750.9 и AS/NZS 3750.15). Подходящие лакокрасочные покрытия с высоким содержанием цинка также обеспечивают полезное ремонтное покрытие для поврежденных или изношенных оцинкованных покрытий.

Преимущество этих продуктов перед горячим цинкованием заключается в том, что их можно применять в полевых условиях для изделий любых размеров. Некоторые продукты можно наносить более толстым или верхним слоем для обеспечения дополнительной защиты. Недостатками являются восприимчивость к повреждениям при транспортировке и в полевых условиях, время отверждения и стоимость эквивалентной защиты от коррозии (обычно как часть системы).

Некоторые продукты можно наносить более толстым или верхним слоем для обеспечения дополнительной защиты. Недостатками являются восприимчивость к повреждениям при транспортировке и в полевых условиях, время отверждения и стоимость эквивалентной защиты от коррозии (обычно как часть системы).

Горячее и холодное цинкование погружением: в чем разница?

Разрушительное воздействие коррозии на металлы известно на протяжении столетий. Почти все время, пока металлы использовались в качестве строительного материала, люди постоянно искали способы повысить их долговечность в агрессивных средах. Одним из наиболее широко используемых методов защиты металлов (в основном стали) является цинкование.

Реклама

В 1742 году химик, известный как Мелуэн, обнаружил, что цинковое покрытие можно наносить на железо, опуская его в расплавленный цинк. Это открытие вызвало волну исследований в научном сообществе и заложило основу гальванизации. В 1780 году итальянский физик Луиджи Гальвани, человек, в честь которого назван этот процесс, заметил, что контакт между двумя разнородными металлами приводит к протеканию электрического тока. (Справочную информацию см. в разделе «Почему два разнородных металла вызывают коррозию?») Со временем понимание цинкования значительно улучшилось, и к 1850 году британская гальваническая промышленность ежегодно использовала 10 000 тонн цинка для защиты железа. Это было рождением индустрии, которая продолжает процветать и по сей день.

(Справочную информацию см. в разделе «Почему два разнородных металла вызывают коррозию?») Со временем понимание цинкования значительно улучшилось, и к 1850 году британская гальваническая промышленность ежегодно использовала 10 000 тонн цинка для защиты железа. Это было рождением индустрии, которая продолжает процветать и по сей день.

Оцинкованная сталь играет важную роль в нашей повседневной жизни. Он часто используется в нескольких секторах, включая строительство, транспорт, сельское хозяйство и энергетику. Существует два основных метода цинкования стали; это горячее цинкование и холодное цинкование. В этой статье мы рассмотрим эти два метода цинкования и обсудим, чем они отличаются.

Реклама

Что такое цинкование?

В своей простейшей форме гальванизация означает нанесение цинкового покрытия на поверхность металла (обычно стали или железа). Он в основном используется в качестве защитной меры для предотвращения коррозии и, как следствие, увеличения срока службы защищенного металлического компонента. При правильном нанесении на стальную поверхность цинковые покрытия обеспечивают два основных типа защиты: барьерную защиту и гальваническую защиту.

При правильном нанесении на стальную поверхность цинковые покрытия обеспечивают два основных типа защиты: барьерную защиту и гальваническую защиту.

Барьерная защита

Когда цинковое покрытие наносится на поверхность, оно высыхает и затвердевает, образуя защитный слой оксида цинка, непроницаемый для воздуха и влаги, что устраняет один из компонентов, необходимых для возникновения коррозии – электролит. Поскольку нижележащая стальная основа не может вступать в контакт с внешним воздухом или влагой, предотвращается дальнейшая коррозия.

Реклама

Рис. 1. Слой оксида цинка обеспечивает барьерную защиту нижележащей подложки.

Гальваническая защита

Однако гальванизация наиболее известна благодаря одноименному методу защиты. Гальваническая защита, также известная как катодная защита, защищает нижележащую стальную подложку от коррозии, тем самым жертвуя собой в процессе. Этот тип защиты особенно полезен в ситуациях, когда защищаемая сталь может быть обнажена из-за царапин, порезов, вмятин или повреждения покрытия.

Поскольку цинк является высокореакционноспособным и электроотрицательным металлом, он возьмет на себя роль анода и, следовательно, будет подвергаться коррозии первым, если соседняя сталь не защищена. Цинк будет продолжать обеспечивать гальваническую защиту до тех пор, пока покрытие не будет полностью израсходовано.

Горячее цинкование

Горячее цинкование является одним из наиболее распространенных видов цинкования. Этот процесс включает в себя нанесение покрытия на железный или стальной предмет путем погружения его в ванну с расплавленным цинком при температуре около 840°F (449°C). После извлечения из ванны цинковое покрытие на внешней стороне железа или стали вступает в реакцию с кислородом в атмосфере с образованием оксида цинка (ZnO).

Оксид цинка вступает в реакцию с диоксидом углерода с образованием защитного слоя, известного как карбонат цинка (ZnCO 3 ). Эта матовая сероватая пленка относительно стабильна и плотно прилегает к поверхности железа или стали. При горячем цинковании цинк химически связывается и становится частью защищаемой стали.

При горячем цинковании цинк химически связывается и становится частью защищаемой стали.

Хотя концепция горячего цинкования может показаться простой, процесс состоит из нескольких важных этапов (рис. 2). Сначала сталь проходит три стадии очистки, чтобы подготовить ее поверхность к цинкованию; это обезжиривание, травление и флюсование. Обезжиривание используется для удаления грязи, масла и других органических остатков; слабая кислотная ванна или травление травят сталь и удаляют прокатную окалину и оксид железа; а флюсование дополнительно удаляет любые оксиды и покрывает сталь защитным слоем, который предотвращает образование дополнительных оксидов на поверхности стали перед цинкованием.

Рис. 2. Горячее цинкование состоит из последовательности этапов.

После завершения процесса очистки и высыхания конструкции ее можно погрузить в ванну с расплавленным цинком. Расплавленный цинк течет внутри и вокруг железного или стального предмета, тщательно покрывая его и защищая все поверхности. Затем материал с покрытием вынимают из ванны и сушат на воздухе перед проверкой.

Затем материал с покрытием вынимают из ванны и сушат на воздухе перед проверкой.

Холодное цинкование

Холодное цинкование — это просто нанесение краски с высоким содержанием цинка на поверхность стального элемента для защиты его от коррозии. Таким образом, термин «холодное цинкование» считается неправильным среди некоторых специалистов в области покрытий.

Цинковые краски можно наносить кистями, валиками, краскопультами и т.п. Покрытия можно также наносить методом электрогальванизации. Краски с высоким содержанием цинка, используемые при холодном цинковании, отличаются от обычных покрытий наличием связующего соединения. Эти связующие вещества позволяют цинку механически связываться со сталью, обеспечивая эффективный уровень защиты.

Как и горячее цинкование погружением, холодное цинкование может обеспечить барьерную защиту, а также некоторую степень катодной защиты. Однако цинковая пыль, присутствующая в краске или покрытии, должна быть в достаточно высоких концентрациях, чтобы способствовать электропроводности между сталью и цинком.

Рисунок 3. Видео о холодном цинковании.

Подготовка поверхности, необходимая для нанесения покрытий с высоким содержанием цинка, менее требовательна, чем методы горячего погружения. Перед началом работ по нанесению покрытий поверхность стали должна быть чистой и сухой. Обычно проволочная щетка сначала используется для удаления ржавчины или любых других продуктов коррозии, которые могут присутствовать. Грязь, жир, химикаты и другие органические соединения также должны быть удалены соответствующим образом. После подготовки поверхности на нее наносится необходимое количество слоев цинкового покрытия.

Сравнение горячего и холодного цинкования

Хотя горячее и холодное цинкование служат схожим целям, их способ применения и эффективность значительно различаются. Холодное цинкование, к сожалению, не обеспечивает такого же уровня защиты, как его аналог горячего погружения. Поскольку холодное цинкование представляет собой просто покрытие, оно не может связываться с металлом на химическом уровне и, как таковое, не обладает такой же долговечностью, стойкостью к истиранию и возможностями катодной защиты, как горячее цинкование.

Холодное цинкование, к сожалению, не обеспечивает такого же уровня защиты, как его аналог горячего погружения. Поскольку холодное цинкование представляет собой просто покрытие, оно не может связываться с металлом на химическом уровне и, как таковое, не обладает такой же долговечностью, стойкостью к истиранию и возможностями катодной защиты, как горячее цинкование.

Хотя холодное цинкование не соответствует характеристикам горячего цинкования погружением, оно имеет свои преимущества. Холодное цинкование идеально подходит для экономичного и быстрого нанесения на небольшие конструкции и компоненты. Процессы горячего погружения более дороги и лучше подходят для более крупных конструкций, как правило, для промышленного использования в тяжелых условиях. (Дополнительная литература: Гальванизация и ее эффективность в предотвращении коррозии.)

Выбор метода цинкования в конечном итоге сводится к нахождению правильного баланса между стоимостью и характеристиками покрытия для данного применения.

Обработка не должна ухудшать внешний вид изделия и авто. В зависимости от технологии поверхность покрытия может быть матовой, глянцевой с широкой палитрой цветов — от бледно-синего до темно-серого оттенка.

Обработка не должна ухудшать внешний вид изделия и авто. В зависимости от технологии поверхность покрытия может быть матовой, глянцевой с широкой палитрой цветов — от бледно-синего до темно-серого оттенка.