ДВП характеристика и применение

Главная → Полезная информация → ДВП характеристика и применение

ДВП – это строительный материал, состоящий из прессованного под высоким давлением древесного волокна. Он успешно применяется и в мебельном производстве, и в строительстве, и в ремонтных работах. Рассмотрим подробнее разновидности и свойства всех видов ДВП.

Основные свойства и технические характеристики ДВП

К свойствам ДВП можно отнести следующее:

- Данный материал не подвержен деформации и не коробится от времени;

- Высокая влагоустойчивость;

- Высокая прочность и долговечность;

- Экологичность. ДВП не выделяет вредных веществ.

Согласно стандартам ГОСТ, основные технические свойства ДВП следующие:

- Плотность от 100 до 1100 кг/м3;

- Предельная эксплуатационная влажность 3-12 %;

-

Теплопроводность 0.

Стоит отметить, что ДВП долгое время не разбухает при влажности воздуха с свыше 50%, а также при длительном погружении в воду.

Разновидности ДВП

Всего можно выделить 5 разновидностей ДВП, различающихся по техническим характеристикам и сфере применения.

Мягкая пористая плита ДВП

В большинстве случаев она используется как утеплитель и звукоизоляционный материал. В данном случае плита используется как подложка под напольные или настенные материалы. Максимальная толщина ДВП не более 25 мм, а плотность – 350 кг/м3. Главный недостаток – низкая прочность строительного материала. Мягкая ДВП подразделяется на три марки: М1, М2 и М3.

Полутвердая ДВП. Широко используется в мебельном производстве: из нее изготавливаются задние стенки шкафов и дно кухонных ящичков. Плотность – до 850 кг/м3, толщина – до 12 мм. Марка – НТ.

Твердая плита ДВП

Используется для изготовления щитовых дверей. Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Главная особенность – низкая пористость строительного материала. Плотность – до 800 – 1100 кг/м3, толщина – до 6 мм. Марки – Т, Т-В, Т-П, Т-С, Т-СП.

Сверхтвердая ДВП повышенной прочности. Она используется для изготовление межномнатных дверей, перегородок, арок. Плотность – от 950 кг/м3, толщина – до 5 мм. Марка – СТ.

Благородная ДВП

Официально она не описана в ГОСТ, компании самостоятельно разрабатывают ее стандарты. Данный строительный материал объединяет лучшие свойства всех четырех разновидностей. Плиты могут быть окрашенными или ламинированными и использоваться как обшивка мебели или декоративная панель.

В заключение стоит отметить основные правила хранения ДВП. Главное из них – плиты должны лежать на ровной поверхности во избежание деформации. Если ДВП хранится на улице, его необходимо укрыть защитным влагонепроницаемым материалом.

Узнать больше о влагостойкой ДСП можно в нашей следующей статье.

Все статьи

классификация, выбор и сферы применения

Рынок древесных плит богат разнообразными изделиями. В некоторых случаях бывает сложно понять, что несколько различных по физико-техническим свойствам материалов могут относиться к одному типу. Древесноволокнистая плита – один из самых разноплановых древесно-композитных материалов. Он используется в мебельном производстве, для отделки, для теплоизоляции помещений и др.

В некоторых случаях бывает сложно понять, что несколько различных по физико-техническим свойствам материалов могут относиться к одному типу. Древесноволокнистая плита – один из самых разноплановых древесно-композитных материалов. Он используется в мебельном производстве, для отделки, для теплоизоляции помещений и др.

В этой статье мы рассмотрим виды и сферы применения ДВП.

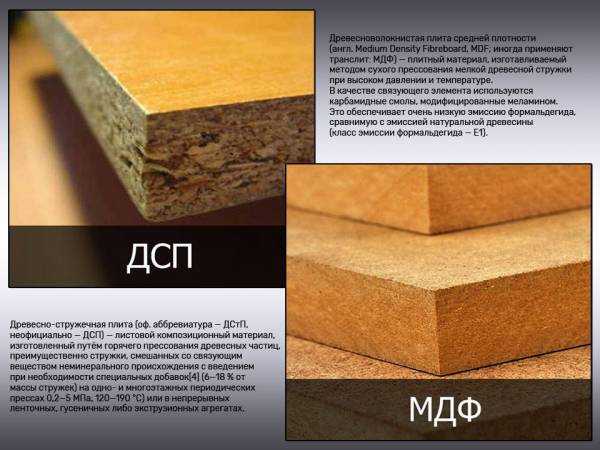

Вместе со словом ДВП часто употребляется слово «оргалит». В некоторых случаях складывается впечатление, что оргалит – это какая-то отдельная разновидность древесных плит. На самом деле с технической точки зрения оргалит – «народный» термин, который чаще всего применяется к твердому ДВП. Сложная судьба постигла и понятие МДФ, который с одной стороны по технологии производства очень схож с ДВП, но при этом в массовом сознании он часто фигурирует как совершенно другой материал. МДФ – это транслитерация английского обозначения MDF (Medium Density Fibreboard), на русском языке он называется ДВП средней плотности.

Древесноволокнистую плиту получают методом термического прессования древесных волокон. В некоторых случаях для производства сырье подвергается просушке. Фактически сырьем служат отходы деревообрабатывающей промышленности. Связующими компонентами служат различные синтетические смолы, также в состав входят парафины, антисептики, огнеупорные средства и другие добавки. Метод производства с помощью смол называется «сухим», если такие добавки отсутствуют, то способ изготовления считается «мокрым». Для получения «сухого» материала сырье многократно измельчается, при этом в состав не добавляется вода. Листы получаются более прочными и упругими.

Стороны ДВП в зависимости от способа производства

В зависимости от плотности материал подразделяется на типы. Типы в свою очередь уже делятся на марки. Две большие группы составляют твердые и мягкие волокнистые плиты. Твердые подразделяются на сверхтвердые (СТ), полутвердые или пониженной твердости (НТ) и твердые (Т). Также материал классифицируется в зависимости от устойчивости к влаге и от способа обработки поверхностей.

- Сверхтвердые (СТ) имеют плотность 950 – 1100 кг/м.куб и предельную прочность на изгиб 47 Мпа. По характеристикам видно, что материал имеет большой запас прочности, также СТ имеют низкую влажность, допустимый предел по ГОСТу составляет всего 4 %, впрочем, низкое содержание жидкости отличительная черта большинства разновидностей твердых ДВП. Сверхтвердые плиты применяются для изготовления дверей и для внутренней отделки.

- Твердые (Т) подразделяются на несколько разновидностей. Марка ТВ обладает повышенной влагостойкостью, по показателям она практически ничем не уступает сверхтвердым, только процент разбухания от влаги у неё ниже, составляет 10 % против 13 % у сверхтвердых. Этот материал может использоваться для укладки полов в помещениях с повышенной влажностью, для установки балконных дверей. Для твердого ДВП без влагостойкости допускается больший процент разбухания, показатель может достигать 20 %.

Отдельно твердые ДВП делятся на марки в зависимости от способа обработки поверхности. Такую разновидность называют облагороженной. К ним относятся марки Т-С (тонкодисперсное покрытие лицевой стороны), Т-П (подкрашенная поверхность), Т-СВ (сочетание влагостойкости и тонкодисперсного покрытия) и Т-СП (подкрашенное тонкодисперсное покрытие). Облагороженная лицевая сторона приобретает гладкий внешний вид, а задняя – остается шероховатой для лучше адгезии с другими поверхностями. В зависимости от качества физико-технических характеристик марки подразделяются на классы А и Б.

Такую разновидность называют облагороженной. К ним относятся марки Т-С (тонкодисперсное покрытие лицевой стороны), Т-П (подкрашенная поверхность), Т-СВ (сочетание влагостойкости и тонкодисперсного покрытия) и Т-СП (подкрашенное тонкодисперсное покрытие). Облагороженная лицевая сторона приобретает гладкий внешний вид, а задняя – остается шероховатой для лучше адгезии с другими поверхностями. В зависимости от качества физико-технических характеристик марки подразделяются на классы А и Б.

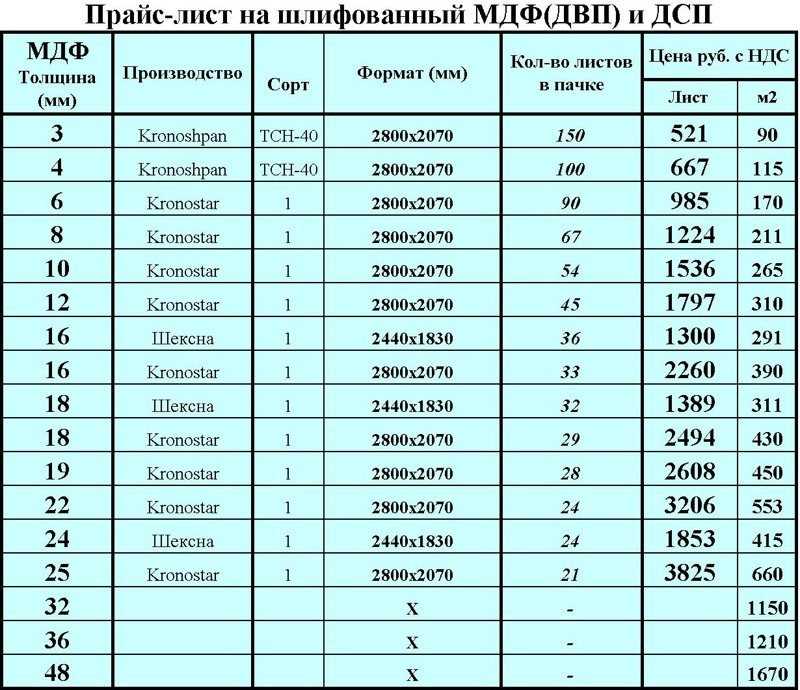

- Полутвердые (НТ) – материал, используемый для изготовления мебели, внутренних элементов отделки, полок, выдвижных ящиков и др. Плотность изделий по ГОСТу не может быть меньше 600 кг/м.куб. Предел прочности при изгибе составляет 15 МПа, поэтому для конструкционных сооружений такие плиты не подойдут. Влажная среда тоже не подходит для полутвердого ДВП, допустимый процент разбухания составляет 30 %.

Полутвердые ДВП схожи с МДФ. Производство МДФ налажено на территории России, но при этом специальных ГОСТов, которые регламентировали бы характеристики изделий не существует. Производители изготавливают материал, опираясь на собственные, европейские или американские ТУ. На практике плотность ДВП средней плотности составляет 700 – 800 кг/м.куб, что соответствует ГОСТам для полутвердных древесных плит. Часто в качестве отличий МДФ называются более мелкая стружка, которая облегчает обработку, и использование карбамидной смолы с меламином. Последний признак по ГОСТам влияет только на класс эмиссии формальдегида, который для использования в помещениях у всех марок ДВП должен соответствовать классу E-1.

Производство МДФ налажено на территории России, но при этом специальных ГОСТов, которые регламентировали бы характеристики изделий не существует. Производители изготавливают материал, опираясь на собственные, европейские или американские ТУ. На практике плотность ДВП средней плотности составляет 700 – 800 кг/м.куб, что соответствует ГОСТам для полутвердных древесных плит. Часто в качестве отличий МДФ называются более мелкая стружка, которая облегчает обработку, и использование карбамидной смолы с меламином. Последний признак по ГОСТам влияет только на класс эмиссии формальдегида, который для использования в помещениях у всех марок ДВП должен соответствовать классу E-1.

- Мягкие плиты применяются в качестве теплоизолирующего материала, конструкционные нагрузки они нести не могут из-за небольшой плотности (100 – 400 кг/м.куб). Марка обозначается буквой М, дополнительно она подразделяется на классы: М-1, М-2 и М-3.

Чем меньше плотность, тем выше пористость, а соответственно ниже теплопроводность. Еще одна особенность мягких древесноволокнистых плит – это отсутствие в их составе синтетических смол. Мягкие ДВП обладают хорошими звукоизолирующими свойствами, поэтому они вполне подходят для перегородок или пола. Также материал этой марки обладает хорошей устойчивостью к огню.

Чем меньше плотность, тем выше пористость, а соответственно ниже теплопроводность. Еще одна особенность мягких древесноволокнистых плит – это отсутствие в их составе синтетических смол. Мягкие ДВП обладают хорошими звукоизолирующими свойствами, поэтому они вполне подходят для перегородок или пола. Также материал этой марки обладает хорошей устойчивостью к огню.

Теплопроводность – это свойство вещества передавать тепловую энергию. Нулевым показателем обозначается вакуумная среда, где отсутствует вещество, а соответственно и передавать тепло может только излучение. Чем ниже теплопроводность, тем лучше материал сохраняет тепло.

- ЛДВП – материал, поверхность которого покрыта пленкой с определенной фактурой или рисунком. Такая плита называется ламинированной, она обладает повышенной износостойкостью и устойчивостью к влаге. ЛДВП применяется для декоративной отделки помещений.Ламинированные изделия не только выпускаются в разных цветах, но и имитируют древесную текстуру разных пород

В зависимости от качества обработки поверхности ДВП подразделяется на изделия первого и второго сортов. Обозначения вносятся в маркировку в виде римских цифр I или II

Обозначения вносятся в маркировку в виде римских цифр I или II

- Первый сорт (I) отличается тем, что на лицевой поверхности не допускаются выступы. Большинство дефектов, такие как сколы, пятна парафина или воды, допускаются только в небольшом количестве. Изменение оттенка, если и присутствует, то должно состоять не более 5 % поверхности изделия.

- Второй сорт (II) – не допускаются только сколы глубиной более 5 мм и парафиновые пятна площадью 10 см.кв на 1 м.кв. Все остальные огрехи лицевой части не нормируются, т.е. остаются на совести производителя. Стоит отметить, что второсортные изделия чаще приобретаются для применения в тех местах, которые в дальнейшем планируется закрыть отделкой или другими элементами.

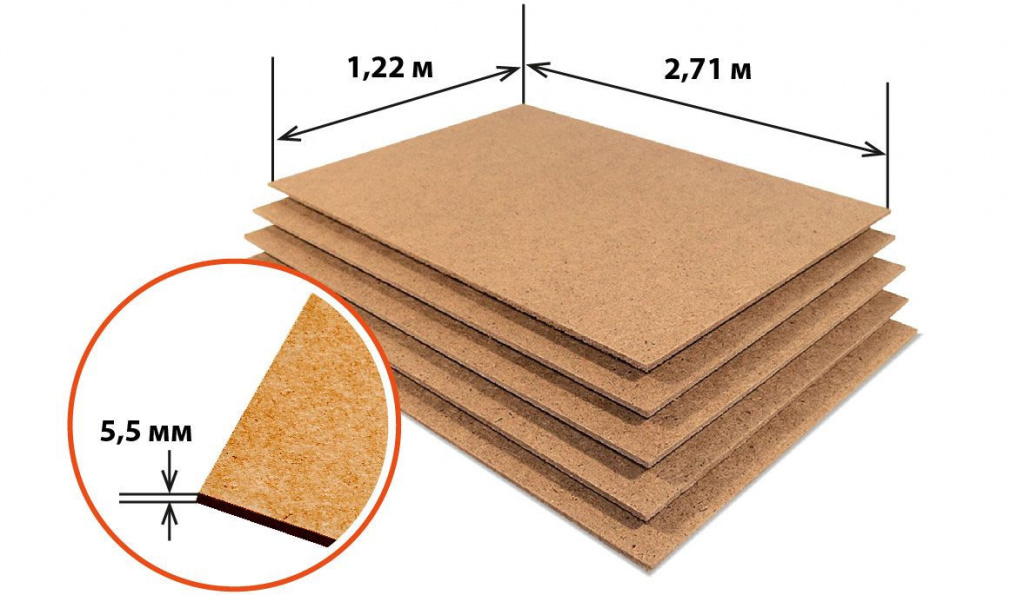

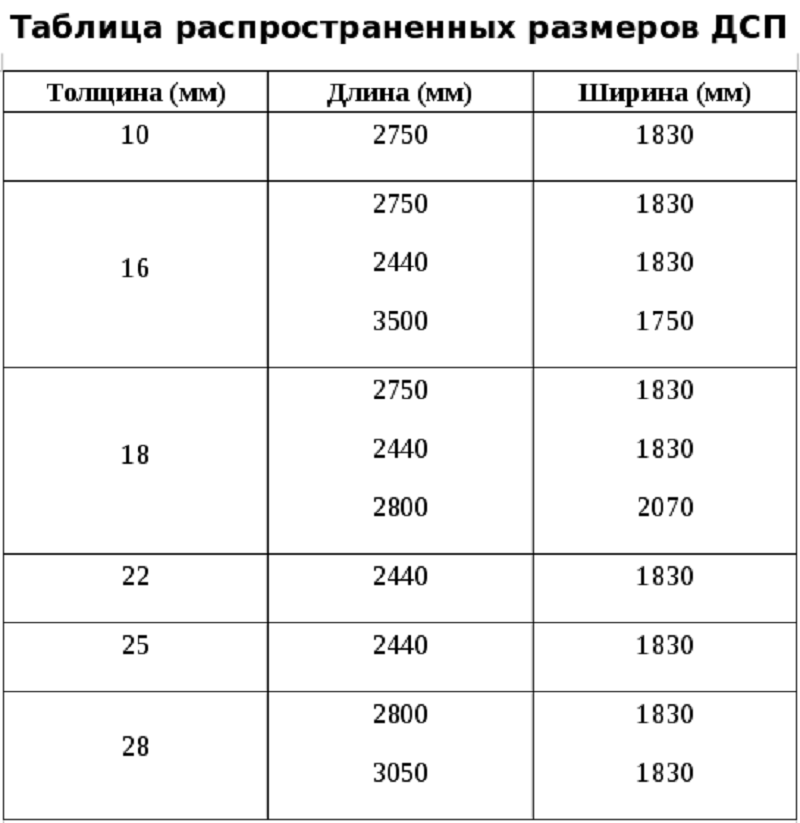

Древесноволокнистые плиты могут иметь значительные размеры, которые позволяют им без стыков и швов закрыть сразу большую площадь. По ГОСТу максимальная длина твердой плиты составляет 6100, максимальная ширина 2140. Для небольшой комнаты таких площадей может не понадобиться. Обычно длина варьируется от 3660 до 2140 мм, а ширина от 2140 до 1220. Технологические особенности производства не позволяют сделать лист очень толстым. Для твердых плит этот показатель не превышает 5 – 6 мм, мягки плиты могут достигать 12 – 16 мм.

Для небольшой комнаты таких площадей может не понадобиться. Обычно длина варьируется от 3660 до 2140 мм, а ширина от 2140 до 1220. Технологические особенности производства не позволяют сделать лист очень толстым. Для твердых плит этот показатель не превышает 5 – 6 мм, мягки плиты могут достигать 12 – 16 мм.

ДВП применяется в разных сферах: при отделке стен, полов, потолков, при производстве мебели, хозяйственных построек и тары.

- Отделка стен – плиты применяются в качестве средства для выравнивания кладки или при иных дефектах. ДВП крепится с помощью саморезов и дюбелей. Монтаж на бетон может производиться с помощью битумной мастики. Для этого используются листы с тонкодисперсным покрытием на лицевой стороне и с шероховатой задней поверхностью, она обеспечивает лучшую адгезию со стеной. Также древесноволокнистые плиты могут крепиться на поперечные рейки. Поверхность легко поддается финишной отделке: поклейке обоев или покраске. Для этих задач лучше выбрать марку ДВП Т или СТ.

Отделка комнаты с помощью волокнистых плит

- Теплоизоляция стен – конструкционные материалы часто обладают высокой плотностью, а соответственно и высокой теплопроводностью, они часто не в состоянии обеспечить нормальное сохранение тепла в жилом помещении. По этой причине в домах приходится прибегать к устройству теплоизоляционного слоя. Для этой цели подходит ДВП марки М, их теплопроводность не превышает 0,07 Вт/мК. Фактически 10 – 12 мм волокнистой плиты соответствует 40 мм древесины.

- Ветрозащита дома – для материалов, которые боятся влаги очень важен ветрозащитный слой внутри стены. К таким конструкциям относятся каркасные дома из ОСП (ориентированно-стружечной плиты). Ветрозащитный слой удерживает влагу, которая попадает на стену вместе с осадками, но при этом должен выпускать пар из дома (обеспечивать «дыхание» стены). Мягкий ДВП с этой задачей справляется благодаря тому, что в его состав входит парафин.

- Декоративная отделка производится из тонких листов, они крепятся к обрешетке или приклеиваются.

Для этой цели подойдут окрашенные или ламинированные ДВП.

Для этой цели подойдут окрашенные или ламинированные ДВП.

Декоративная отделка стены с помощью ламинированного ДВП

- Подложка под пол – для этих целей используется ДВП марки М-1, он позволяет убрать неровности, закрыть щели и зазоры. При этом структура материала обеспечивает хороший уровень теплоизоляции. Сверху этот слой покрывается паркетом или ламинатом.

- Черновой пол – служит основой для последующей укладки ламината или паркета. Черновой пол выполняет роль прочного основания, а не теплоизоляции, поэтому для него не подойдет мягкий ДВП, в этом случае следует применять марку Т.

Покрытие пола с помощью древесноволокнистой плиты облегчается простотой обработки листов

ДВП – это недорогой и простой в использовании материал, который может широко использоваться для отделки внутренних помещений дома, для этих целей больше подойдет твердая древесно-стружечная плита. Мягкие изделия хорошо подходят для тепло и звукоизоляции внешних стен, перегородок и пола.

FiberBoard: Классификация и свойства — HubPages

Он пишет о молодежи, проблемах, технике, компьютерах и страховании. Он сертифицирован Инициативой молодых африканских лидеров по рабочей силе.

Древесноволокнистая плита для изучения материалов Исследование

Показанная фибровая плита

Chaffee Roofing

Что такое древесноволокнистая плита?

Древесноволокнистые плиты являются основной темой в области материаловедения и науки. Согласно Международной организации по стандартизации, древесноволокнистая плита определяется как листовой материал, толщина которого, как правило, не превышает 1,5 мм, изготовленный из лигоцеллюлозных волокон с первичным соединением за счет пересечения волокон и присущих им адгезивных свойств. Обратите внимание, что связующие материалы могут быть добавлены до того, как вы получите материал, называемый волокном. Эта тема написана из-за ее актуальности для материаловедения, которое является одной из областей специализации инженерного факультета. Студенты, изучающие металлургию и материаловедение, предлагают эту тему перед окончанием любого учебного заведения.

Студенты, изучающие металлургию и материаловедение, предлагают эту тему перед окончанием любого учебного заведения.

Продовольственная и сельскохозяйственная организация определила древесноволокнистые плиты как широкий общий термин, охватывающий листовые материалы широко используемой плотности, изготовленные из рафинированных или частично рафинированных древесных волокон или других растительных волокон. Древесноволокнистые плиты имеют классификации, и каждая из этих классификаций имеет свои области применения и свойства. Все это будет обсуждаться.

С другой стороны, древесноволокнистые плиты сегодня имеют множество применений в нашем обществе. Одно из применений – укладка керамической плитки. Он служит в качестве подложки или подстилающего материала, облегчая укладку плитки и обеспечивая аккуратную работу.

Классификация древесноволокнистых плит

Древесноволокнистые плиты являются важным материалом для кровельных и других строительных работ.

Uzochukwu Mike

Классификация и свойства ДВП

Классификация

ДВП как важный и отличный материал имеет критерии для его классификации, основанные на:

- Плотность;

- Источник сырья;

- Способ формирования листа; и

- Тип используемого места.

Классификация древесноволокнистых плит по плотности или удельному весу

Вы должны быть наблюдательны при работе с этой категорией классификации, чтобы ни в коем случае не запутаться. У Международной организации по стандартизации есть свое объяснение этой классификации, а также у Продовольственной и сельскохозяйственной организации. Международная организация по стандартизации классифицирует древесноволокнистые плиты по плотности следующим образом:

- Мягкие древесноволокнистые плиты: это древесноволокнистые плиты, плотность которых меньше или равна 0,35 грамма на кубический сантиметр.

- Древесноволокнистая плита среднего размера: Плотность больше 0,35, но меньше или равна 0,80 грамма на кубический сантиметр.

- Твердая древесноволокнистая плита: имеет плотность более 0,8 грамма на кубический сантиметр.

По той же классификации, основанной на плотности, Продовольственная и сельскохозяйственная организация также имеет свою собственную классификацию. Они классифицировали его как:

- Непрессованная древесноволокнистая плита: Эта категория разбита на две другие позиции: полужесткая и жесткая изоляционная древесноволокнистая плита. Полужесткие древесноволокнистые плиты имеют диапазон плотности от 0,02 до 0,15 грамма на кубический сантиметр. Жесткая теплоизоляционная плита имеет диапазон плотности от 0,15 до 0,40 грамм на кубический сантиметр. Вы должны быть осторожны с этой классификацией и объяснением, чтобы не поменять местами эти данные. Как только вы ошибетесь в этих данных, вы все испортите. Поэтому при изучении этой темы следует проявлять осторожность.

Классификация древесноволокнистых плит на основе источника сырья

Интерес к этой классификации сосредоточен на типе материала, используемого для изготовления древесноволокнистых плит. Проценты не выплачиваются за плотность, удельный вес, способ формирования или тип среды, в которой будет использоваться древесноволокнистая плита. Таким образом, классификация выглядит следующим образом:

Прокрутите, чтобы продолжить

- Древесноволокнистая плита из багассы;

- ДВП из бамбука;

- ДВП Мелина;

- Изделия из вторичного мебельного материала; и

- Древесноволокнистая плита из лесных деревьев.

Классификация древесноволокнистых плит на основе метода формирования листа

Весь интерес этого метода классификации сосредоточен на процессах, связанных с его производством. Вы не платите проценты ни за что другое, а только за процессы, которые приводят к образованию ДВП. Подгруппы по этой классификации следующие:

Подгруппы по этой классификации следующие:

- Древесноволокнистая плита мокрого формования: когда вы видите этот тип древесноволокнистой плиты, одна сторона гладкая, а другая шероховатая. У этого типа древесноволокнистой плиты есть цель, для которой она сделана, но не для всех целей.

- Древесноволокнистая плита сухой формовки: у этого типа древесноволокнистой плиты обе стороны шероховатые.

Классификация древесноволокнистых плит в зависимости от места их использования

Эти типы древесноволокнистых плит имеют определенные места, где их можно использовать. Тип древесноволокнистой плиты, которую вы использовали во внутренней части здания, отличается от той, что используется во внешней части. Когда вы будете строить свой собственный дом, в котором будете жить, будьте осторожны, чтобы рабочий не использовал древесноволокнистую плиту, которая должна располагаться внутри, для наружного использования. Классификация ДВП по месту использования включает:

- Всепогодная древесноволокнистая плита: вам не нужен врач-туземец, чтобы рассказать вам о значении этой доски.

Это потому, что это говорит само за себя из имени, данного ему. Вся погода просто подразумевает везде. Любая ДВП, носящая это название, выпускается как для внутренних, так и для наружных работ. Его можно использовать как во внутренней, так и во внешней части гостиной.

Это потому, что это говорит само за себя из имени, данного ему. Вся погода просто подразумевает везде. Любая ДВП, носящая это название, выпускается как для внутренних, так и для наружных работ. Его можно использовать как во внутренней, так и во внешней части гостиной. - Наружная ДВП: Изготавливается только для внутреннего использования. Когда эта ДВП используется внутри помещений, она не дает ожидаемого от нее требуемого результата.

- Древесноволокнистая плита для внутренних работ: Эта древесноволокнистая плита изготавливается для внутреннего использования и легко повреждается при использовании снаружи. Осадки могут испортить его при использовании на открытом воздухе.

Свойства ДВП

- ДВП обладает изотропными свойствами. Это означает, что свойство ДВП зависит от направления испытания.

- Обладает высокой удельной прочностью.

- На свойства древесноволокнистых плит влияет плотность массы целлюлозы.

- Обладает хорошей способностью к забиванию и склеиванию. Другими словами, он может легко держать гвозди.

- Вы можете повысить его устойчивость к биологическому разложению, добавив консерванты.

Заключение

ДВП – это профессиональный материал, созданный инженерами-материаловедами. Толщина, природа и размер древесноволокнистых плит зависят от их применения. Древесноволокнистая плита объясняется в этой статье. Два основных определения были получены от Международной организации по стандартизации и Продовольственной и сельскохозяйственной организации. В этой статье подробно описаны свойства и классификация древесноволокнистых плит.

Викторина

Для каждого вопроса выберите лучший ответ. Ключ ответа ниже.

- Полезна ли эта статья?

- Да.

- №

Ключ ответа

- Да.

Купите это для углубленного чтения по этой теме:

Это содержание является точным и достоверным, насколько известно автору, и не предназначено для замены формального и индивидуального совета квалифицированного специалиста.

© 2013 Okwuagbala Uzochukwu Mike P

Sosoo 30 декабря 2014 г.:

Я не видел этот аттракцион на ярмарке в Блумсбурге с 1996 года, первый и единственный раз, когда я увидел его там!! Это был определенно один из моих любимых фильмов, кроме скорости!!!! ПОЖАЛУЙСТА, ВЕРНИТЕ ЕГО В БЛУМСБУРГ!!!!!!!!

ДВП | Encyclopedia.com

буря

просмотров обновлено 29 мая 2018 г.

Справочная информация

Композитные лесоматериалы или инженерная древесина относятся к материалам, изготовленным из древесины, которые склеены вместе. В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композиционным материалам относятся фанера, столярные плиты, ДВП, ДСП и клееный брус. Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими породами. При производстве композитов теряется очень мало сырья.

При производстве композитов теряется очень мало сырья.

Древесноволокнистая плита средней плотности (МДФ) — это общий термин для панели, состоящей в основном из лигноцеллюлозных волокон в сочетании с синтетической смолой или другой подходящей связующей системой и соединенных вместе под воздействием тепла и давления. Панели сжимаются до плотности от 0,50 до 0,80 по удельному весу (31-50 фунтов/фут3). Во время производства могут быть введены добавки для улучшения определенных свойств. Поскольку древесноволокнистую плиту можно разрезать на самые разные размеры и формы, у нее множество применений, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, молдинги и дверные детали.

Поверхность МДФ плоская, гладкая, однородная, плотная, без сучков и зернистости, что делает отделочные работы более легкими и однородными. Однородная кромка МДФ позволяет выполнять сложные и точные методы обработки и отделки. Отходы обрезков также значительно сокращаются при использовании МДФ по сравнению с другими подложками. Улучшенная стабильность и прочность являются важными преимуществами МДФ, при этом стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличная замена массивной древесине во многих интерьерах. Производители мебели также чеканят поверхность объемными рисунками, поскольку МДФ имеет такую ровную текстуру и стабильные свойства.

Улучшенная стабильность и прочность являются важными преимуществами МДФ, при этом стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличная замена массивной древесине во многих интерьерах. Производители мебели также чеканят поверхность объемными рисунками, поскольку МДФ имеет такую ровную текстуру и стабильные свойства.

За последние 10 лет рынок МДФ в США быстро вырос. Отгрузки увеличились на 62%, а мощность завода выросла на 60%. Сегодня в Америке ежегодно потребляется более миллиарда квадратных футов (93 миллиона квадратных метров) МДФ. Мировые мощности MDF увеличились на 30% в 1996 году до более чем 12 миллиардов квадратных футов (1,1 миллиарда квадратных метров), и в настоящее время действует более 100 заводов.

История

МДФ был впервые разработан в Соединенных Штатах в 1960-х годах, производство началось в Депости, штат Нью-Йорк. Аналогичный продукт, оргалит (прессованное древесноволокнистое покрытие), был случайно изобретен Уильямом Мейсоном в 1925, когда он пытался найти применение огромному количеству древесной щепы, которую выбрасывали лесопилки. Он пытался впрессовать древесное волокно в изоляционную плиту, но изготовил прочный тонкий лист, забыв выключить свое оборудование. Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Он пытался впрессовать древесное волокно в изоляционную плиту, но изготовил прочный тонкий лист, забыв выключить свое оборудование. Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Сырье

Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако, поскольку вопросы вторичной переработки и защиты окружающей среды становятся нормой, также используются макулатура, кукурузные рыльца и даже багасса (волокна сахарного тростника). Другие материалы также перерабатываются в МДФ. Одна компания использует сухие отходы в размере 100 000 тонн в год. Помимо древесных отходов, на этом предприятии используется картон, картонная тара из-под напитков, содержащая пластмассу и металл, телефонные справочники и старые газеты. Синтетические смолы используются для соединения волокон вместе, а другие добавки могут использоваться для улучшения определенных свойств.

Производство

Процесс

Передовые технологии и обработка улучшили качество древесноволокнистых плит. К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

Подготовка древесины

- 1 Производство качественных древесноволокнистых плит начинается с выбора и очистки сырья, большая часть которого перерабатывается из стружки и стружки, получаемых на лесопильных и фанерных заводах. Сырье сначала очищают от любых металлических примесей с помощью магнита. Далее материал разделяется на крупные куски и мелкие хлопья. Хлопья разделяются на штабеля опилок и щепы.

- 2 Материал снова проходит через магнитный детектор, при этом отбракованный материал отделяется для повторного использования в качестве топлива. Хороший материал собирается и отправляется в бункер для предварительного пропаривания. В бункер впрыскивается пар для нагрева и смягчения материала.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию очистки, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию очистки, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Отверждение и прессование

3 Смола добавляется перед стадией рафинирования, чтобы контролировать устойчивость смеси к формальдегиду, а после рафинирования добавляется катализатор. Затем волокна выдуваются в сушилку с испарительной трубкой, которая нагревается либо маслом, либо газом. Соотношение твердой смолы и волокна тщательно контролируется путем взвешивания каждого ингредиента. Затем волокно проталкивают через скальпирующие валки для получения мата одинаковой толщины. Этот мат проходит несколько этапов прессования, чтобы получить более удобный размер, а затем обрезается до желаемой ширины перед окончательным этапом прессования.

Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.

Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.Прессы имеют уравновешенные системы одновременного закрывания, в которых используются гидравлические цилиндры для выравнивания плиты, что при работе в сочетании с четырехточечным управлением положением обеспечивает больший контроль толщины отдельных панелей. Гидравлическая система может закрывать пресс на таких скоростях и давлениях, которые уменьшают проблемы с предварительным затвердеванием плит и сокращают общие циклы прессования.

Шлифование панелей

- 4 Для получения гладкой поверхности панели шлифуют с помощью лент с абразивным покрытием. Обычно используется карбид кремния, но с учетом требований к более тонкой поверхности используются другие керамические абразивы, в том числе оксид циркония и оксид алюминия.

Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

Отделка

- 5 В зависимости от конечного продукта панели могут подвергаться различным этапам отделки. Возможно нанесение различных цветов лака, а также различных рисунков под дерево. Гильотинная резка используется для резки древесноволокнистых плит на большие листы (например, шириной 100 дюймов). Для листов меньшего размера, таких как 42 на 49 дюймов (107 на 125 см), используется высечка. Специальные машины используются для резки ДВП на узкие полосы шириной от 1 до 24 дюймов (от 2,5 до 61 см).

- 6 Ламинаторы используются для нанесения на поверхность винила, фольги и других материалов. Этот процесс включает в себя разматывание рулона древесноволокнистого материала, его подачу между двумя валами, на которые наносится клей, объединение покрытой клеем древесноволокнистой плиты с ламинирующим материалом между другим набором валов и отправку объединенных материалов в ламинатор.

Контроль качества

Большинство заводов МДФ используют компьютеризированный контроль процесса для контроля каждого этапа производства и поддержания качества продукции. В сочетании с непрерывными грузовыми лентами, измерителями основного веса, мониторами профиля плотности и толщиномерами поддерживается однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продукта для каждого применения, а также предельные значения выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

Последний стандарт для MDF, ANSI Standard A208.2, является третьей версией этого отраслевого стандарта. Этот стандарт классифицирует МДФ по плотности и использованию (внутри или снаружи) и выделяет четыре сорта продукции для внутренней отделки. Определенные спецификации включают в себя физические и механические свойства, допуски на размеры и пределы эмиссии формальдегида. Спецификации представлены как в метрических, так и в дюймово-фунтовых пределах.

Спецификации представлены как в метрических, так и в дюймово-фунтовых пределах.

Измеряемые физические и механические свойства готового продукта включают плотность и удельный вес, твердость, модуль разрыва, сопротивление истиранию, ударную вязкость, модуль упругости и предел прочности при растяжении. Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутренней связи. Американское общество испытаний материалов разработало стандарт (D-1037) для проверки этих свойств.

Будущее

Хотя в 1996 году было построено более 750 новых заводов, в 1997 году ожидалось, что потребление МДФ упадет на 10% ниже прогнозируемого уровня. Показатели использования снизились для некоторых рынков, а экспорт сократился. Несмотря на эту тенденцию, некоторые заводы продолжат инвестировать в высокотехнологичное оборудование и экологический контроль для производства высококачественной продукции.

Экологические нормы будут по-прежнему бросать вызов промышленности древесноволокнистых плит.

Будут продолжены разработки в области производственных технологий, включая оборудование для обработки панелей и режущие инструменты. Со временем будет разработано прессовочное оборудование, которое устранит предварительное отверждение и уменьшит разброс толщины отдельных панелей. МДФ и другие изделия из инженерной древесины станут еще более однородными по характеристикам кромок и гладкости поверхности, а также будут иметь лучшие физические свойства и постоянство толщины. Эти улучшения приведут к тому, что все больше производителей мебели и шкафов будут включать такие продукты в свои проекты.

Чем меньше плотность, тем выше пористость, а соответственно ниже теплопроводность. Еще одна особенность мягких древесноволокнистых плит – это отсутствие в их составе синтетических смол. Мягкие ДВП обладают хорошими звукоизолирующими свойствами, поэтому они вполне подходят для перегородок или пола. Также материал этой марки обладает хорошей устойчивостью к огню.

Чем меньше плотность, тем выше пористость, а соответственно ниже теплопроводность. Еще одна особенность мягких древесноволокнистых плит – это отсутствие в их составе синтетических смол. Мягкие ДВП обладают хорошими звукоизолирующими свойствами, поэтому они вполне подходят для перегородок или пола. Также материал этой марки обладает хорошей устойчивостью к огню.

Для этой цели подойдут окрашенные или ламинированные ДВП.

Для этой цели подойдут окрашенные или ламинированные ДВП.

Это потому, что это говорит само за себя из имени, данного ему. Вся погода просто подразумевает везде. Любая ДВП, носящая это название, выпускается как для внутренних, так и для наружных работ. Его можно использовать как во внутренней, так и во внешней части гостиной.

Это потому, что это говорит само за себя из имени, данного ему. Вся погода просто подразумевает везде. Любая ДВП, носящая это название, выпускается как для внутренних, так и для наружных работ. Его можно использовать как во внутренней, так и во внешней части гостиной.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию очистки, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию очистки, чтобы улучшить чистоту волокна. Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса. Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.

Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил. Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.