Углеродная арматура

Углеродная арматура представляет собой материал, который состоит из основы в виде углеродного волокна и связующего: термореактивной синтетической смолы. Углеродная арматура изготовляется методом пультрузии — протяжкой пропитанных связующим армирующих волокон через нагретую формообразующую фильеру.

Углеродная арматура представляет собой материал, который состоит из основы в виде углеродного волокна и связующего: термореактивной синтетической смолы. Углеродная арматура изготовляется методом пультрузии — протяжкой пропитанных связующим армирующих волокон через нагретую формообразующую фильеру.

Возможно изготовление углеродной арматуры диаметром от 2 до 32 мм.

Углеродная арматура производится с финишным покрытием (песок) и без (навивка).

Максимальная длина — до 12 м.

Стержень

Метод получения

Метод пультрузии — протяжка пропитанных связующим армирующих волокон через нагретую формообразующую фильеру.

Упаковка

Углепластиковый стержень упакован в полиэтиленовую пленку, в каждой связке по 50 штук. На каждой упаковке указана маркировка.

Гарантийный срок хранения

3 года со дня изготовления

Применение

Применяют в следующих отраслях:

Жилищно-гражданское и промышленное строительство

Горнодобывающая промышленность

Дорожное строительство

Мостостроение

Армированные бетонные емкости и хранилища очистных сооружений и химических производств

Объекты ЖКХ

Канализация, мелиорация и водоотведение

Укрепление береговой линии

Морские и припортовые сооружения

Фундаменты ниже нулевой отметки залегания

Опоры контактной сети

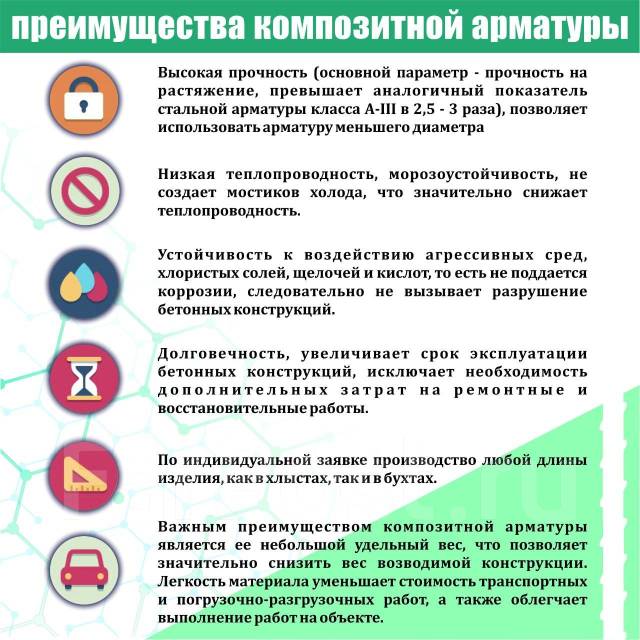

Преимущества применения

Прочность на разрыв до 5 раз выше прочностных характеристик стальной арматуры класса АIII. Показатель предела прочности металлической арматуры — 390 МПа, композитной — не менее 2000 МПа.

Углеродная арматура не подвержена коррозии

Стойкая к кислотам, к морской воде.

Углеродная арматура практически не проводит тепло.

Магнитоэнертна. Не меняет свойства под воздействием электромагнитных полей.

Не теряет своих прочностных свойств при воздействии сверхнизких температур.

Легче металлической арматуры в 10 раз

Долговечность в среде бетонов

прогноз долговечности на срок > 75 лет

Разрешена ли неметаллическая арматура в строительстве?

Да, неметаллическая композитная арматура уже разрешена к применению в СНиП 52-01-2003 (ещё в 2003 году).

В этом документе, в разделе «5.3 Требования к арматуре», дословно написано следующее:

5.3.1. При проектировании железобетонных зданий и сооружений в соответствии с требованиями, предъявляемыми к бетонным и железобетонным конструкциям, должны быть установлены вид арматуры, ее нормируемые и контролируемые показатели качества.

5.3.2. Для железобетонных конструкций следует применять следующие виды арматуры, установленные соответствующими стандартами:

горячекатаную гладкую и периодического профиля диаметром 3–80 мм;

механически упрочненную в холодном состоянии (холоднодеформированная) периодического профиля или гладкая, диаметром 3–12 мм;

арматурные канаты диаметром 6–15 мм;

неметаллическую композитную арматуру.

Условия хранения и транспортировки

Транпортируют всеми видами транспорта в упакованном виде, в горизонтальном положении. Хранить в горизонтальном положении в условиях, обеспечивающих целостность упаковки, в закрытых помещениях. Исключить механическое повреждение стержня

контакты

Углепластиковая арматура: характеристики, преимущества и недостатки

Углепластики – это композитные полимерные материалы, отличающиеся высокой прочностью на излом, стойкостью к ударным нагрузкам. По целому ряду параметров углепластики превосходят сталь, поэтому углепластиковая арматура рассматривается строителями как альтернатива значительно более тяжелой, подверженной коррозии, стальной.

Что такое углепластиковая арматура и ее преимущества перед стальной

Углепластик представляет собой композитный материал на основе графитовых волокон, пропитанных различными полимерами. Сейчас для пропитки полимером волокон графита чаще других используются полиэфирные, эпоксидные или виниловые смолы. В последнее время при производстве углепластиков начали применять пултрузионные смолы и отвердители, резко ускоряющие производственный процесс.

На выходе установки по производству композитной арматуры, в зависимости от настроек агрегата, получают либо бухту из углепластика, либо мерные стержни заданного сечения и длины. Последние параметры определяются настройками вытяжных механизмов. Полученные углепластиковые изделия имеют ребристую поверхность, однородную структуру и механические свойства, превосходящие по некоторым параметрам аналогичные характеристики стальной арматуры.

Основные параметры, характеризующие углепластиковую арматуру:

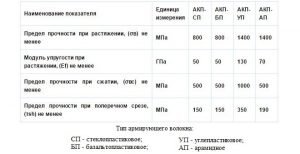

Физико-механические свойства композитной арматуры различных типов

- прочность углепластика на растяжение – от 2000 МПа до 3000 МПа;

- огнестойкость – до 600°С;

- плотность – 1600 кг/м3;

- высокая коррозиеустойчивость;

- высокая упругость – до 350 ГПа;

- теплопроводность – от 1.0 Вт/(м×C).

Благодаря своим характеристикам углепластиковые изделия как нельзя лучше подходят для укладки долговечного дорожного полотна, для армирования конструкций химических складов, для сооружения различных гидротехнических объектов, систем ливнестоков, водоочистки и канализации. Углепластиковую арматуру целесообразно использовать при возведении небольших домов, коттеджей, особенно если стены монолитные или многослойные, а материал гигроскопичный.

Основные преимущества углепластиковой арматуры

Виды стеклопластиковой арматуры

Композитная структура делает стержни прочными, выдерживающими высокую ударную нагрузку и статическую нагрузку на излом. Это качество позволяет значительно снизить расход арматуры, собирая не такую густую армированную сетку, как при стальной. При изготовлении армированной сетки отпадает необходимость в сварочном аппарате.

Арматура из углепластика имеет удельный вес на порядок меньше, чем стальная. Это означает, что бетонные конструкции, армированные углепластиковыми прутьями, будут значительно легче, чем со стальной. А при транспортировке за один раз можно перевезти в десять раз больше углепластиковой арматуры, чем стальной.

Углепластиковые изделия устойчивы к коррозии и к воздействию агрессивных сред. Им не страшны ни кислоты, ни щелочи, ни морская вода, что позволяет применять углепластиковую арматуру при строительстве мостов, различных сооружений химической защиты.

К достоинствам углепластика следует отнести устойчивость к низким температурам. Поскольку материал представляет собой диэлектрик, он полностью радиопроницаем, и стены, армированные им, будут свободно пропускать радиоволны.

Низкая теплопроводность углепластиковой арматуры не позволит отдавать полезное тепло в атмосферу через стены и фундамент, как это происходит со арматурой стальной. Композитная структура материала подразумевает длительный срок службы. Лабораторные испытания на износ различных образцов углепластика дают прогнозируемую долговечность не менее 75 лет. И последний аргумент в пользу углепластика – его доступная цена при промышленном производстве.

Технология производства углепластиковой арматуры

Технологический процесс получения углепластиковой арматуры – стержней с композитной структурой и постоянным сечением на основе волокон графита – называется пултрузией (протяжкой). Весь этот процесс автоматизирован, цикл производства непрерывный, человеческий труд минимизирован.

Линия производства стеклопластиковой арматуры

Установка для получения углепластика состоит из устройства подачи волокон, ванны для полимеров, устройства предварительной формовки, нагреваемой пресс-формы, тянущей и отрезной машины.

В обычных установках использовались полиэфирные, виниловые или эпоксидные смолы. В пултрузионном процессе используются специальные смолы и отвердители, позволяющие резко увеличить скорость протяжки. Если скорость протяжки в прежних установках не превышала одного метра в минуту, то пултрузионные установки позволяют получить скорость протяжки до шести метров в минуту. Конечный продукт либо наматывается на бобину, либо разрезается на мерные куски.

Технологический процесс

Графитовое волокно с катушек подается в полимерную ванну, где происходит пропитывание волокна полимером. Волокна, пропитанные на этом этапе полимером, попадают в устройство предварительной формовки, где состав приобретает заданную форму, а волокна выравниваются. Далее волокна с полимером, который еще не успел затвердеть, попадают в нагретую пресс-форму, входная зона которой охлаждается водой для предотвращения преждевременного слипания полимера.

Технологическая схема производства углепластиковой арматуры

В пресс-форме (фильере) несколькими комплектами нагревателей создано от четырех до шести зон нагрева, которые поддерживают оптимальные температуры для правильного процесса полимеризации. Эти оптимальные режимы нагрева задает автоматическая система управления в зависимости от параметров изделия и скорости протяжки. Во время протяжки в полимере возникает экзотермическая реакция (саморазогрев).

Из пресс-формы выходит готовый, полностью отвердевший продукт, который не нуждается в какой-либо обработке. Вытяжное устройство вытягивает его из пресс-формы и подает в отрезную машину, где изделие распиливается на мерные отрезки, готовые к применению.

На качество конечного продукта может оказать влияние любой из факторов – скорость протяжки, температурные режимы пресс-формы, совместимость графитовых волокон и полимерной смолы, равномерная пропитка волокон полимером.

Как вязать углепластиковую арматуру

Увязывая углепластиковую арматуру, соединять прутья следует внахлест, с шириной шага до 25 сантиметров. Перед заливкой бетона нужно проверить, все ли стыки связаны надежно, не сместится ли конструкция. Угловые элементы фиксируются при установке каркаса. В котловане опорная конструкция с углепластиком крепится до того, как будет установлена опалубка. При бетонировании вертикальных конструкций необходимо, чтобы арматура была установлена ровно.

Вязка композитной арматуры

Для вязки арматуры необходимы инструменты:

- кусачки;

- пассатижи;

- винтовой крючок.

Вязать стержни можно любыми узлами – угловыми, крестовыми и др.

Перечень недостатков углепластиковой арматуры

К основным недостаткам композитной арматуры следует отнести ее относительно высокую стоимость. Правда, благодаря малому весу можно компенсировать стоимость арматуры расходами на перевозку, нарезку, монтаж. Следующий недостаток – ломкость. Прут может сломаться от удара, от попыток изогнуть, а любая микротрещина снижает прочность. И, наконец, низкая огнестойкость – всего 600°С. В случае пожара арматура расплавится внутри бетона.

Стеклопластиковые прутья

Видео по теме: Композитная арматура — сравнение со стальной

отзывы застройщиков, характеристики, плюсы и минусы, цены

Из всех видов композитной арматуры углепластиковая является самой прочной и дорогостоящей, ее применение должно быть экономически обоснованным. Материал представляет собой прутья диаметром от 4 до 32 мм длиной до 12 м, с целью повышения адгезии они имеют ребристую или покрытую песком поверхности. В основном используются в качестве альтернативы или усиления металлической арматуры в фундаментах, стяжках и ЖБИ, но в ряде случаев они незаменимы.

Оглавление:

- Классификация и описание

- Область применения углепластика

- Список преимуществ и недостатков

- Правила вязки стержней

- Мнения застройщиков

Разновидности, характеристики и особенности

Общие технические условия регламентированы ГОСТ 31938-2012. В зависимости от материала стержней выделяют следующие виды неметаллической арматуры:

- Стеклопластиковая, из склеенных в пруток полимерных волокон с накрученной поверх стеклянной нитью. Реализуется в кольцах и бухтах, из всех композитных типов арматуры имеет самую низкую прочность и термоустойчивость.

- Базальтопластиковая арматура – на основе нитей из расплавов твердых пород: базальта или габбро-диабаза.

- Углеродные прутья, получаемые путем пропитки синтетическими смолами термически разложенных полиакрилонитрильных или гидратцеллюлозных волокон и протяжкой их через высокопрочные формы.

Характеристики последней разновидности говорят сами за себя:

- Высокая прочность на разрыв – от 2000 до 3000 МПа, что позволяет использовать при заливке фундаментов и изготовлении ЖБИ прутьев с меньшим диаметром.

- Удельный вес – не более 1600 кг/м3.

- Модуль упругости в пределах 350 ГПа, в этом плане углепластиковая арматура в 7 раз лучше обычной стекловолоконной.

- Огнестойкость – до 600 °C.

- Коэффициент теплопроводности – 0,55-1 Вт/м·°С.

- Материал химически инертен и обладает абсолютной коррозионной стойкостью.

Сфера применения

Композитная арматура востребована в жилищно-гражданском, промышленном, горнодобывающем и дорожном строительстве. Высокая прочность и антикоррозийная устойчивость делают ее незаменимой при возведении объектов, подверженных частым влажностным нагрузкам или эксплуатируемым в воде. К таким относят подтапливаемые фундаменты, колодцы, септики, ж/б емкости, очистные сооружения, системы канализации, мелиорации и водоотвода, мосты, опоры, объекты береговой линии, в том числе морские. Допускается использование этой арматуры при изготовлении предварительно напряженных ЖБИ.

В частной сфере потребность в углепластиковых прутьях возникает при заложении фундаментов ниже нулевой отметки грунта, строительстве домов с подвалами. Практика показывает, что основания и объекты, армированные таким прутьями, хорошо выдерживают вибрационные нагрузки. К альтернативным вариантам относят усиление металлических каркасов и аналогичных поддерживающих конструкций. Имея более низкий коэффициент теплопроводности в сравнении со сталью, композиты применяются с целью армирования кладки из пено- или газоблоков и других легких марок бетона.

Плюсы и минусы

К достоинствам этой разновидности относят:

- Химическую инертность, стойкость к коррозии, агрессивным средам и биологическим воздействиям.

- Низкий вес и снижение трудозатрат при доставке и вязке армоконстуркций.

- Высокую прочность основы, углеродные волокна выдерживают нагрузки на разрыв в 2-3 раза лучше стали.

- Близкий к бетону коэффициент теплового расширения и низкую теплопроводность. Это исключает риск образования трещин и мостиков холода при заливке единых монолитов или армировании кладки из строительных блоков.

- Хорошие диэлектрические свойства, материал беспрепятственно пропускает радиоволны и не меняет свои показатели под влиянием э/м излучения.

- Долговечность, заявленный производителями срок службы составляет 75 лет, отзывы потребителей подтверждают неизменность форм, внешнего вида и прочности в процессе эксплуатации.

К эксплуатационным недостаткам арматуры из углепластика относят отсутствие возможности изгиба непосредственно на стройплощадке (читайте о том, как гнуть металлическую арматуру), снижение прочностных характеристик при растрескивании и потерю полезных свойств при нагреве (в отличие от полностью соответствующей пожарным нормам стали композиты в лучшем случае являются самозатухающими). Изогнутые формы производят исключительно в заводских условиях, что приводит к потребности в точной схеме армирования и ее строгого выполнения. Эта разновидность обходится дорого, число ее изготовителей ограничено, по отзывам на рынке встречается много подделок с низкой прочностью.

Технология вязки

Соединение композитных прутьев осуществляется внахлест, с шагом ячеек сетки или соседних рядов в пределах 25 см. Проведение сварки в данном случае крайне затруднительно, на больших площадках могут использоваться специальные накладки, но чаще всего фиксацию проводят с помощью вязальной проволоки или пластиковых хомутов. В процессе вязки отслеживается ровность вертикальных рядов и надежность закрепления углов, особенно это актуально при бетонировании заглубленных фундаментов. Низкий вес углепластика с одной стороны облегчает работы, с другой – делает каркас менее устойчивым к смещению при заливке строительного раствора.

С целью упрощения процесса все инструменты и крепежи подготавливают заранее. Для надежной фиксации прутьев с сечением в пределах 16 мм потребуется около 20 см мягкой проволоки, вязка узлов может быть любой: угловой, двурядной, крестовой. Собранный каркас нуждается в выравнивании и надежной основе, по аналогии с металлическим его устанавливают на специальные пластиковые опоры.

Отзывы о материале

«Использовал композитные арматурные прутья при заливке ленточного основания на подтапливаемой местности, вложения были значительные, сэкономить удалось только на доставке и вязке. Результатом остался доволен: фундамент второй год стоит без смещения и подвижек. Недостатков не заметил, но обратил внимание, что по ходу заливки каркас следует придерживать, он получился в разы легче металлического».

Владимир, Нижний Новгород.

«При бетонировании фундаментов имел дело с разными видами арматуры, в том числе с композитной. Считаю ее главным недостатком хрупкость, работа с прутьями требует осторожности, особенно в момент выгрузки. Они не гнутся, но в этом нет необходимости, хомуты хорошо держат стыки, каркас получается прочный и легкий. К однозначным плюсам отношу инертность и коррозийную устойчивость».

Роман, Ростов.

«Решил купить углепластиковую арматуру с целью укрепления заглубленной плиты, сетку вязал со стандартным шагом 25×25 см с помощью проволоки. За исключения высокой цены минусов у материала не заметил, начитавшись отзывов, ожидал, что часть прутьев разобьется, но в итоге на момент соединения все они были целые».

Александр, Москва.

«Считаю арматуру из углепластика для частного строительства неоправданной, при сильном риске коррозии или необходимости облегчения конструкции лучше купить более дешевые стекловолоконные или базальтовые прутья, а углерод ввести в раствор в виде фибры. По моему опыту это поможет сэкономить на каркасе до 40 %, а в прочности фундамент или стяжка только выиграет. Гнуть композиты нельзя в любом случае, в бухту скатываются исключительно тонкие, поэтому для усиления углов советую комбинировать углепластик или стекловолокно с металлом».

Сергей, Воронеж.

Добавить отзыв

Стоимость материала

| Тип арматурных прутьев, производитель | Диаметр, мм | Цена за 1 п.м., рубли |

| FibARM Rebar, ХК «Композит» С финишным песочным покрытием или навивкой | 4 | 165 |

| 6 | 265 | |

| 8 | 570 | |

| 10 | 760 | |

| 12 | 1070 |

отзывы, характеристики, особенности и область применения, цены

Углеродные волокна доказали свою полезность и их активно используют во многих продуктах бытовой, промышленной и строительной сферы. Одним из направлений является выпуск композитных полимерных арматурных изделий, которые производители продвигают как неплохую альтернативу металлическому прокату.

Оглавление:

- Особенности и область использовния

- Плюсы и минусы композитной арматуры

- Отзывы застройщиков

Характеристики и сферы применения

Согласно ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» в качестве упрочняющих волокон могут использоваться четыре вида непрерывных или штапельных нитей:

- Арамидные из полиамидных материалов.

- Стеклянные, производимые из расплава неорганического стекла.

- Базальтовые, изготавливаемые из вулканических пород.

- Углеродные, получаемые методом пиролиза (термообработки) органических волокон специальных веществ – прекурсоров. Их выбирают из-за того, что они содержат от 90 % и более массы углерода.

Волокна дополняются термореактивными связующими смолами группы эпоксидов или полиэфиров. Именно из-за этого готовая продукция относится к категории «неметаллическая композитная арматура» и, несмотря на заверения производителей, не может быть приравнена к стальному арматурному прокату.

Исследования показывают, что углеродная нить обладает лучшими характеристиками по сравнению со стеклянными и базальтовыми волокнами. Соответственно, физико-технические свойства углепластикового композита намного выше, чем у аналогов.

| Наименование показателя | Стеклокомпозит | Базальтокомпозит | Углекомпозит | Арамидокомпозит |

| Предел прочности при растяжении, МПа | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| Модуль упругости при растяжении, ГПа | 45-50 | 50-60 | 130-150 | 70 |

| Предел прочности при сжатии, МПа | 300 | 300 | 300 | 300 |

| Предел прочности при поперечном срезе, МПа | 150 | 150 | 350 | 190 |

Большинство продавцов и покупателей путают все четыре вида композита, хотя из таблицы видно, что характеристики стеклопластиковой арматуры весьма посредственные по сравнению с углепластиком.

По таким критериям как предел прочности и модуль упругости карбоновые волокна подразделяются на:

- Материал общего назначения.

- Высокопрочные.

- Сверхвысокомодульные.

- Высокомодульные.

- Среднемодульные.

Композитная арматура производится из первых двух разновидностей. Внешне готовые изделия схожи с металлопрокатом – стержни круглого сечения диаметром 4-32 мм с периодическим профилем. Рифление получается за счет намотки углеволоконного жгута. Сверху продукт покрывается слоем термореактивной смолы для защиты нитей от разрушающих факторов. Некоторые заводы (Гален, ТДКМ) предлагают варианты с гладкой или рифленой поверхностью и песчаной обсыпкой для улучшения адгезии с бетонным раствором.

Бытует мнение, что углепластиковая арматура может быть только черной. Утверждение ошибочно, так как при желании заводы изготавливают композитную продукцию в любом из 12 основных колеров: красную, синюю, зеленую и так далее.

Производители рекомендуют применять углекомпозит в следующих областях:

1. Строительство малоэтажных зданий (фундамент, стены монолитные и многослойные, перегородки).

2. Сооружение различных устройств коммунального и бытового характера (септики, канализационные системы, теплицы).

3. Возведение мостов, настилов, опорных элементов.

4. Устройство дорожного полотна, тротуаров.

5. Производство фасонных изделий и многие другие.

Некоторые строители умудряются с успехом использовать карбоновый композит в нестандартных решениях: при анкеровании многослойных стен, в качестве замены металлических уголков, нагелей при возведении срубовых домов, бань или беседок. И, как свидетельствуют отзывы, углепластик отлично возмещает недостатки металла (коррозия и тому подобное).

Композитную арматуру можно купить в виде стержней длиной до 12 м или бухтами по 50-200 метров в намотке. Для фиксации (вязки) при сборке каркаса используются пластиковые хомуты или вязальная проволока в толщине не более 4 мм.

Преимущества и недостатки

О стальной арматуре известно все. А вот композитные армирующие прутья для потребителей – загадка. Производители заявляют о следующих достоинствах углепластиковой продукции:

1. Химическая и биологическая устойчивость материала. Композитные изделия инертны к воде, кислотам, щелочам, различным микроорганизмам.

2. Абсолютный диэлектрик. Конструкция с углепластиком радиопрозрачна и магнитоинтерна, не проводит электричество.

3. Малый вес. Масса углепластиковой арматуры в 5-7 раз меньше стали, за счет чего облегчается доставка, а монтаж производится быстро и легко одним работником.

4. Высокая теплоемкость. Коэффициент теплопроводности углекомпозита не превышает 0,5 Вт/м*К, тогда как аналогичный показатель стали равен 47 Вт/м*К.

5. Высокая прочность – выдерживает значительные нагрузки, устойчива на излом, к механическим воздействиям, поэтому при замене стальной можно использовать карбонокомпозит меньшего диаметра.

Некоторые физические характеристики не уступают показателям металла. Но демонстрируемые производителями результаты исследований опираются на данные волокна, а не готового стержня. В отличие от стальных изделий, в композитной арматуре сечение волокна не равно диаметру прута, не менее 25-50% объема приходится на синтетическую смолу или, проще говоря, полимеризованный пластик. Реальные данные по процентному соотношению отсутствует, равно как и соответствующие нормативы, ТУ для испытаний и другая документация. Все это заставляет сомневаться, а допустима ли замена металлического стержня 8 мм на углекомпозит того же диаметра или требуется пересчет?

6. Эксплуатация в широком диапазоне температур: от -70 до +400°C. На самом деле любой пластик при морозе ниже -10 °С становится хрупким. А если температурный уровень опустится ниже -30 °С, то каркас может просто раскрошиться при малейшем увеличении нагрузки. Что же касается верхнего предела, здесь вопрос в сомнительной огнестойкости материала. Синтетические полимеры начинают плавится при температуре от +120 °С и выше, стержни быстро потеряют форму, «потекут».

7. Долговечность – до 50 лет. Стальная арматура используется уже более 100 лет, накоплен огромный опыт и база знаний по ней, известны всевозможные параметры, включая срок службы. Арматура из карбонопластиковой смеси до сих пор полностью не изучена и точный эксплуатационный период неизвестен, только предполагаемый.

8. Простой монтаж при помощи пластиковых хомутов. Самым надежным методом фиксации элементов считается сварка. Следом идет вязка проволокой диаметром от 1,4 мм. Гибкие пластиковые полоски однозначно не выдерживают тех же нагрузок, что и сталь, поэтому высокая прочность таких соединений – не более чем миф.

Подытоживая, отметим, что действительных плюсов у арматуры из композита немного – четыре позиции. В копилке минусов:

- Ломкость. При изгибании продукция быстро трескается, ломается, поэтому криволинейные конструкции и углы из нее армировать не получится. Именно из-за этого факта карбонопластик получает негативные отзывы.

- Отсутствие нормативной и расчетной базы.

- Высокая цена. Даже при равнопрочной замене стоимость стали существенно ниже, что доказывает приведенная ниже таблица.

Сравнение стоимости композитной и металлической арматуры:

| Диаметр продукции, мм | Цена АМ, рубли/погонный метр | Цена АУК, рубли/погонный метр |

| 6 | 11 | 11 |

| 8 | 13 | 14 |

| 10 | 18 | 20 |

| 12 | 25 | 28 |

| 14 | 30 | 36 |

| 16 | 48 | 55 |

| 18 | 55 | 67 |

Таким образом, углепластик лучше использовать в узкоспециализированном строительстве и при возведении не нагружаемых конструкций.

Мнения людей

«Летом впервые столкнулся с углекомпозитной арматурной продукцией. Задумал строить забор из профнастила и на мелкозаглубленный фундамент потребовался каркас из тонких стержней. У меня легковая машина, поэтому металл брать не хотелось – сложно его везти на крыше. Сначала думал купить базальтопластиковую арматуру, но продавец предложил попробовать карбоновый композит, который по характеристикам гораздо прочнее. 3 бухты по 100 м легко уместились в багажнике. Минус заметил при заливке – изделия гибкие и бетонная смесь при попадании в опалубку немного сдвигает каркас. В остальном углекомпозит показал себя достойно».

Игорь Фомичев, Волгоград.

«Заказал строительство коттеджа из пенобетона. Материал гигроскопичный, поэтому снаружи дополнительно стены облицовывались кирпичом с внутренним утеплением пенопластом. Получилась такая колодезная кладка. Для связки всех слоев использовали стержни углекомпозитной арматуры. Работать с ней намного проще, чем с металлической, а разница в прочности невелика».

Арсений, Самара.

«Когда в квартире делали капитальный ремонт, для ускорения заказал полусухую стяжку и менеджер посоветовал приобрести углекомпозитную арматуру. Можно было и стеклопластик, но карбоновая продукция более прочная. Сетку сделали мелкоячеистой, чтобы увеличить надежность и исключить любые подвижки».

Александр, Казань.

«Строил дом из керамзитобетона и прораб порекомендовал купить углепластиковые прутья для армирования стен вместо металлических. По отзывам композитная арматура неплохо проявляет себя в таких конструкциях. Режется очень легко, монтировать ее еще проще».

Олег Чайкин, Омск.

характеристики, отзывы, недостатки, цена, фото, видео

Углепластики представляют собой особо прочные материалы из переплетенных нитей углеродного волокна. Они отличаются высокой плотностью – до 2 000 кг/м3, жесткостью, легкостью и превосходят сталь по ряду параметров. Именно поэтому углепластиковая арматура интересна в качестве достойной альтернативы металлическим прутам. Она даже внешне похожа на стальную диаметром и ребристой поверхностью. Тем, не менее, полностью заменить их она не может по ряду причин.

Оглавление:

- Достоинства

- Недостатки

- Вязка

- Цена

- Отзывы

Применение

Композитная арматура из углепластика используется при изготовлении стоек под дорожные знаки, фонарных столбов, шпал для железных дорог, опор для мостов, аэродромных плит. Активно применяется в масштабном строительстве для изготовления монолитных конструкций, распорок, подвесов, укрепления дорожного полотна. В частном использовании при возведении кирпичного дома с помощью углепластика соединяют внутренние перегородки, облицовку с несущими стенами.

Виды и сравнительные характеристики

Неметаллическая композитная арматура может быть ещё и стеклопластиковой, базальтопластиковой. Все изделия имеют различные параметры, что можно увидеть из сравнительной таблицы.

| Технические характеристики | Арматура | ||

| углепластиковая | стеклопластиковая | базальтопластиковая | |

| Прочность на растяжение, МПа | 2000-3000 | 1000 | 1200 |

| Огнестойкость, °C | до 600 | до 300 | до 600 |

| Плотность, кг/м3 | 1600 | 2200 | 2200 |

| Устойчивость к коррозии | высокая | высокая | высокая |

| Упругость, ГПа | до 350 | до 45 | до 50 |

| Теплопроводность, Вт/(м×С) | от 1,0 | до 1,0 | до 1,0 |

Получается, что углепластиковые изделия выгодно отличаются: параметры базальтопластиковой и характеристики стеклопластиковой арматуры уступают по прочности и упругости.

Достоинства

- Обладает достаточной прочностью, чтобы выдерживать большие компрессионные нагрузки, можно делать менее густую армированную сетку или брать для этой цели прутья тоньше.

- Пластик в 10 раз легче металла, что облегчает и удешевляет перевозку.

- Для монтажа сетки и нарезки прутьев не нужна сварочная аппаратура, что упрощает сборку и позволяет экономить на оборудовании.

- Не реагирует со щелочью и не поддается коррозии.

- Хорошо переносит низкие температуры и не разрушается.

- Обладает долговечностью — служит до 75 лет.

Недостатки арматуры из углепластика

- Высокая стоимость, ее чаще используют в качестве усилителя, опоры в составе конструкции из менее дорогих материалов. Правда, судя по отзывам, композитная арматура дает возможность экономить на перевозке, нарезке и монтаже, в комплексе она получается вполне доступной.

- Может ломаться при ударных нагрузках, а также при попытках её согнуть, то есть требует аккуратного обращения при транспортировке, хранении и собственно монтаже.

- Отличить подделку рядовому потребителю невозможно, для оценки качества требуется особое дорогостоящее оборудование: ультразвук, рентген, оптическая голография и тому подобное.

- Малейшая трещина, невидимая глазу, снижает прочностные характеристики.

- Отсутствие огнестойкости — при 600°C начинает размягчаться, нужны меры по защите на случай пожара.

Правила вязки

Изготавливая арматурную сетку, нужно следить, чтобы соединение прутьев осуществлялось внахлест. Ширина шага должна составлять не более 250 мм. Надежность соединения стыков никак не влияет на качество самого бетона, но лучше их проверять, чтобы сама конструкция не сместилась во время заливки.

Все угловые элементы должны быть зафиксированы при установке каркаса. Если вязка происходит непосредственно в котловане, то опорная конструкция должна быть укреплена сразу, до установки опалубки.

Для вертикальных изделий важно, чтобы арматура оставалась в ровном положении. Для его сохранения прутья тоже можно перевязать меж собой проволокой.

Чтобы ручная вязка происходила достаточно быстро, необходимо заранее подготовить инструменты. Для этого понадобятся кусачки, плоскогубцы, винтовой крючок. Проволоку нужно заранее нарезать на кусочки примерно по 20 см, если диаметр пластиковых стержней не превышает 16 мм. Вязать можно угловыми узлами, двухрядными, крестовыми или мертвыми.

Стоимость по Москве

Цена на углепластковую арматуру зависит от сечения диаметра и не очень отличается от аналогов.

| Вид изделия | Сечение, мм | Материал | Цена, рубли/м |

| АКС (бухты) | Ø 4 | Стекло | 7,60 |

| Ø 6 | 9,30 | ||

| Ø 8 | 15,90 | ||

| Ø 10 | 23,30 | ||

| Ø 12 | 29,30 | ||

| АКС (прутья) | Ø 6 | 8,60 | |

| Ø 8 | от 12,90 | ||

| Ø 10 | 25,30 | ||

| Ø 14 | 31,54 | ||

| Ø 16 | 56,70 | ||

| АКУ (прутья) | Ø 4 | Углепластик | от 8,00 |

| Ø 6 | 9,73 | ||

| Ø 7 | 10,62 | ||

| Ø 8 | 12,90 | ||

| Ø 14 | 33,00 | ||

| БПА 250 | Ø 4 | Базальт | 6,12 |

| Ø 6 | 7,08 | ||

| Ø 8 | 9,36 | ||

| Ø 10 | 11,28 |

Для домашнего применения: стяжки полов, кирпичной кладки, возведения колонн и прочего, достаточно купить базальтовую арматуру (или углепластиковую) диаметром 4-6 мм.

Какие же будут мнения и отзывы?

«Ни один вид строительства не обходится без арматуры. И хотя все мы привыкли к металлу, все же у углепластика есть много преимуществ: он намного легче, его легко перевозить, с ним легче обращаться, а ещё он не создает экрана для радиоволн и не проводит электричество. Поэтому я выбрал его, когда начал строиться в прошлом году. За все время работы с ним особых недостатков не заметил».

Виталий Кудрявцев, Москва.

«Мне материал совершенно не показался дорогим. Конечно, я не брал углепластик с диаметром 16 мм, так как для домашнего использования вполне хватает привычных 8-ми. Особенно для возведения небольших колонн для ворот. Могу подтвердить, что обращаться с арматурой углепластиковой очень просто и удобно – она легче и сварку нанимать не надо. Посмотрим, сколько простоит моя «крепость».

Григорий Павлов, Мытищи.

«Я как-то углепластиковую арматуру не нашел. Но мне предложили альтернативу – стеклопластик. Поскольку я просто хотел сделать армированный пояс для дома из силикатного кирпича, то этот вариант мне вполне подошел. Заказывал его в бухтах. Вязали сетку втроем. Делали все очень аккуратно, проблем не возникло. Стройка закончилась – дом стоит, все хорошо».

Тимофей Макаров, Балашиха.

«Я делал фундамент, и мне посоветовали новый вид арматуры — углепластик. Немного боялся, что монтаж будет обременительным из-за того, что она плохо гнется. Хотел все-таки брать классику. Теперь радуюсь, что меня уговорили — её было легко перевозить, просто в багажнике, и совершенно не сложно устанавливать, а в прочности конструкции я не сомневаюсь, потому что если из углепластиковой арматуры делают мосты и шпалы, то и мой дом не упадет».

Владислав Колесников, Белгород.

Углепластиковая арматура: отзывы, характеристики, особенности

Содержание статьи

Углеродные волокна доказали свою полезность и их активно используют во многих продуктах бытовой, промышленной и строительной сферы. Одним из направлений является выпуск композитных полимерных арматурных изделий, которые производители продвигают как неплохую альтернативу металлическому прокату.

Характеристики и сферы применения

Согласно ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» в качестве упрочняющих волокон могут использоваться четыре вида непрерывных или штапельных нитей:

- Арамидные из полиамидных материалов.

- Стеклянные, производимые из расплава неорганического стекла.

- Базальтовые, изготавливаемые из вулканических пород.

- Углеродные, получаемые методом пиролиза (термообработки) органических волокон специальных веществ – прекурсоров. Их выбирают из-за того, что они содержат от 90 % и более массы углерода.

Волокна дополняются термореактивными связующими смолами группы эпоксидов или полиэфиров. Именно из-за этого готовая продукция относится к категории «неметаллическая композитная арматура» и, несмотря на заверения производителей, не может быть приравнена к стальному арматурному прокату.

Исследования показывают, что углеродная нить обладает лучшими характеристиками по сравнению со стеклянными и базальтовыми волокнами. Соответственно, физико-технические свойства углепластикового композита намного выше, чем у аналогов.

| Наименование показателя | Стеклокомпозит | Базальтокомпозит | Углекомпозит | Арамидокомпозит |

| Предел прочности при растяжении, МПа | 800-1000 | 800-1200 | 1400—2000 | 1400 |

| Модуль упругости при растяжении, ГПа | 45-50 | 50-60 | 130-150 | 70 |

| Предел прочности при сжатии, МПа | 300 | 300 | 300 | 300 |

| Предел прочности при поперечном срезе, МПа | 150 | 150 | 350 | 190 |

Большинство продавцов и покупателей путают все четыре вида композита, хотя из таблицы видно, что характеристики стеклопластиковой арматуры весьма посредственные по сравнению с углепластиком.

По таким критериям как предел прочности и модуль упругости карбоновые волокна подразделяются на:

- Материал общего назначения.

- Высокопрочные.

- Сверхвысокомодульные.

- Высокомодульные.

- Среднемодульные.

Композитная арматура производится из первых двух разновидностей. Внешне готовые изделия схожи с металлопрокатом – стержни круглого сечения диаметром 4-32 мм с периодическим профилем. Рифление получается за счет намотки углеволоконного жгута. Сверху продукт покрывается слоем термореактивной смолы для защиты нитей от разрушающих факторов. Некоторые заводы (Гален, ТДКМ) предлагают варианты с гладкой или рифленой поверхностью и песчаной обсыпкой для улучшения адгезии с бетонным раствором.

Бытует мнение, что углепластиковая арматура может быть только черной. Утверждение ошибочно, так как при желании заводы изготавливают композитную продукцию в любом из 12 основных колеров: красную, синюю, зеленую и так далее.

Производители рекомендуют применять углекомпозит в следующих областях:

1. Строительство малоэтажных зданий (фундамент, стены монолитные и многослойные, перегородки).

2. Сооружение различных устройств коммунального и бытового характера (септики, канализационные системы, теплицы).

3. Возведение мостов, настилов, опорных элементов.

4. Устройство дорожного полотна, тротуаров.

5. Производство фасонных изделий и многие другие.

Некоторые строители умудряются с успехом использовать карбоновый композит в нестандартных решениях: при анкеровании многослойных стен, в качестве замены металлических уголков, нагелей при возведении срубовых домов, бань или беседок. И, как свидетельствуют отзывы, углепластик отлично возмещает недостатки металла (коррозия и тому подобное).

Композитную арматуру можно купить в виде стержней длиной до 12 м или бухтами по 50-200 метров в намотке. Для фиксации (вязки) при сборке каркаса используются пластиковые хомуты или вязальная проволока в толщине не более 4 мм.

Преимущества и недостатки

О стальной арматуре известно все. А вот композитные армирующие прутья для потребителей – загадка. Производители заявляют о следующих достоинствах углепластиковой продукции:

1. Химическая и биологическая устойчивость материала. Композитные изделия инертны к воде, кислотам, щелочам, различным микроорганизмам.

2. Абсолютный диэлектрик. Конструкция с углепластиком радиопрозрачна и магнитоинтерна, не проводит электричество.

3. Малый вес. Масса углепластиковой арматуры в 5-7 раз меньше стали, за счет чего облегчается доставка, а монтаж производится быстро и легко одним работником.

4. Высокая теплоемкость. Коэффициент теплопроводности углекомпозита не превышает 0,5 Вт/м*К, тогда как аналогичный показатель стали равен 47 Вт/м*К.

5. Высокая прочность – выдерживает значительные нагрузки, устойчива на излом, к механическим воздействиям, поэтому при замене стальной можно использовать карбонокомпозит меньшего диаметра.

Некоторые физические характеристики не уступают показателям металла. Но демонстрируемые производителями результаты исследований опираются на данные волокна, а не готового стержня. В отличие от стальных изделий, в композитной арматуре сечение волокна не равно диаметру прута, не менее 25-50% объема приходится на синтетическую смолу или, проще говоря, полимеризованный пластик. Реальные данные по процентному соотношению отсутствует, равно как и соответствующие нормативы, ТУ для испытаний и другая документация. Все это заставляет сомневаться, а допустима ли замена металлического стержня 8 мм на углекомпозит того же диаметра или требуется пересчет?

6. Эксплуатация в широком диапазоне температур: от -70 до +400°C. На самом деле любой пластик при морозе ниже -10 °С становится хрупким. А если температурный уровень опустится ниже -30 °С, то каркас может просто раскрошиться при малейшем увеличении нагрузки. Что же касается верхнего предела, здесь вопрос в сомнительной огнестойкости материала. Синтетические полимеры начинают плавится при температуре от +120 °С и выше, стержни быстро потеряют форму, «потекут».

7. Долговечность – до 50 лет. Стальная арматура используется уже более 100 лет, накоплен огромный опыт и база знаний по ней, известны всевозможные параметры, включая срок службы. Арматура из карбонопластиковой смеси до сих пор полностью не изучена и точный эксплуатационный период неизвестен, только предполагаемый.

8. Простой монтаж при помощи пластиковых хомутов. Самым надежным методом фиксации элементов считается сварка. Следом идет вязка проволокой диаметром от 1,4 мм. Гибкие пластиковые полоски однозначно не выдерживают тех же нагрузок, что и сталь, поэтому высокая прочность таких соединений – не более чем миф.

Подытоживая, отметим, что действительных плюсов у арматуры из композита немного – четыре позиции. В копилке минусов:

- Ломкость. При изгибании продукция быстро трескается, ломается, поэтому криволинейные конструкции и углы из нее армировать не получится. Именно из-за этого факта карбонопластик получает негативные отзывы.

- Отсутствие нормативной и расчетной базы.

- Высокая цена. Даже при равнопрочной замене стоимость стали существенно ниже, что доказывает приведенная ниже таблица.

Сравнение стоимости композитной и металлической арматуры:

| Диаметр продукции, мм | Цена АМ, рубли/погонный метр | Цена АУК, рубли/погонный метр |

| 6 | 11 | 11 |

| 8 | 13 | 14 |

| 10 | 18 | 20 |

| 12 | 25 | 28 |

| 14 | 30 | 36 |

| 16 | 48 | 55 |

| 18 | 55 | 67 |

Таким образом, углепластик лучше использовать в узкоспециализированном строительстве и при возведении не нагружаемых конструкций.

Мнения людей

«Летом впервые столкнулся с углекомпозитной арматурной продукцией. Задумал строить забор из профнастила и на мелкозаглубленный фундамент потребовался каркас из тонких стержней. У меня легковая машина, поэтому металл брать не хотелось – сложно его везти на крыше. Сначала думал купить базальтопластиковую арматуру, но продавец предложил попробовать карбоновый композит, который по характеристикам гораздо прочнее. 3 бухты по 100 м легко уместились в багажнике. Минус заметил при заливке – изделия гибкие и бетонная смесь при попадании в опалубку немного сдвигает каркас. В остальном углекомпозит показал себя достойно».

Игорь Фомичев, Волгоград.

«Заказал строительство коттеджа из пенобетона. Материал гигроскопичный, поэтому снаружи дополнительно стены облицовывались кирпичом с внутренним утеплением пенопластом. Получилась такая колодезная кладка. Для связки всех слоев использовали стержни углекомпозитной арматуры. Работать с ней намного проще, чем с металлической, а разница в прочности невелика».

Арсений, Самара.

«Когда в квартире делали капитальный ремонт, для ускорения заказал полусухую стяжку и менеджер посоветовал приобрести углекомпозитную арматуру. Можно было и стеклопластик, но карбоновая продукция более прочная. Сетку сделали мелкоячеистой, чтобы увеличить надежность и исключить любые подвижки».

Александр, Казань.

«Строил дом из керамзитобетона и прораб порекомендовал купить углепластиковые прутья для армирования стен вместо металлических. По отзывам композитная арматура неплохо проявляет себя в таких конструкциях. Режется очень легко, монтировать ее еще проще».

Олег Чайкин, Омск.

отзывы, характеристики, особенности и область применения, цены

Углеродные волокна доказали свою полезность и их активно используют во многих продуктах бытовой, промышленной и строительной сферы. Одним из направлений является выпуск композитных полимерных арматурных изделий, которые производители продвигают как неплохую альтернативу металлическому прокату.

Оглавление:

- Особенности и область использовния

- Плюсы и минусы композитной арматуры

- Отзывы застройщиков

Характеристики и сферы применения

Согласно ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия» в качестве упрочняющих волокон могут использоваться четыре вида непрерывных или штапельных нитей:

- Арамидные из полиамидных материалов.

- Стеклянные, производимые из расплава неорганического стекла.

- Базальтовые, изготавливаемые из вулканических пород.

- Углеродные, получаемые методом пиролиза (термообработки) органических волокон специальных веществ – прекурсоров. Их выбирают из-за того, что они содержат от 90 % и более массы углерода.

Волокна дополняются термореактивными связующими смолами группы эпоксидов или полиэфиров. Именно из-за этого готовая продукция относится к категории «неметаллическая композитная арматура» и, несмотря на заверения производителей, не может быть приравнена к стальному арматурному прокату.

Исследования показывают, что углеродная нить обладает лучшими характеристиками по сравнению со стеклянными и базальтовыми волокнами. Соответственно, физико-технические свойства углепластикового композита намного выше, чем у аналогов.

| Наименование показателя | Стеклокомпозит | Базальтокомпозит | Углекомпозит | Арамидокомпозит |

| Предел прочности при растяжении, МПа | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| Модуль упругости при растяжении, ГПа | 45-50 | 50-60 | 130-150 | 70 |

| Предел прочности при сжатии, МПа | 300 | 300 | 300 | 300 |

| Предел прочности при поперечном срезе, МПа | 150 | 150 | 350 | 190 |

Большинство продавцов и покупателей путают все четыре вида композита, хотя из таблицы видно, что характеристики стеклопластиковой арматуры весьма посредственные по сравнению с углепластиком.

По таким критериям как предел прочности и модуль упругости карбоновые волокна подразделяются на:

- Материал общего назначения.

- Высокопрочные.

- Сверхвысокомодульные.

- Высокомодульные.

- Среднемодульные.

Композитная арматура производится из первых двух разновидностей. Внешне готовые изделия схожи с металлопрокатом – стержни круглого сечения диаметром 4-32 мм с периодическим профилем. Рифление получается за счет намотки углеволоконного жгута. Сверху продукт покрывается слоем термореактивной смолы для защиты нитей от разрушающих факторов. Некоторые заводы (Гален, ТДКМ) предлагают варианты с гладкой или рифленой поверхностью и песчаной обсыпкой для улучшения адгезии с бетонным раствором.

Бытует мнение, что углепластиковая арматура может быть только черной. Утверждение ошибочно, так как при желании заводы изготавливают композитную продукцию в любом из 12 основных колеров: красную, синюю, зеленую и так далее.

Производители рекомендуют применять углекомпозит в следующих областях:

1. Строительство малоэтажных зданий (фундамент, стены монолитные и многослойные, перегородки).

2. Сооружение различных устройств коммунального и бытового характера (септики, канализационные системы, теплицы).

3. Возведение мостов, настилов, опорных элементов.

4. Устройство дорожного полотна, тротуаров.

5. Производство фасонных изделий и многие другие.

Некоторые строители умудряются с успехом использовать карбоновый композит в нестандартных решениях: при анкеровании многослойных стен, в качестве замены металлических уголков, нагелей при возведении срубовых домов, бань или беседок. И, как свидетельствуют отзывы, углепластик отлично возмещает недостатки металла (коррозия и тому подобное).

Композитную арматуру можно купить в виде стержней длиной до 12 м или бухтами по 50-200 метров в намотке. Для фиксации (вязки) при сборке каркаса используются пластиковые хомуты или вязальная проволока в толщине не более 4 мм.

Преимущества и недостатки

О стальной арматуре известно все. А вот композитные армирующие прутья для потребителей – загадка. Производители заявляют о следующих достоинствах углепластиковой продукции:

1. Химическая и биологическая устойчивость материала. Композитные изделия инертны к воде, кислотам, щелочам, различным микроорганизмам.

2. Абсолютный диэлектрик. Конструкция с углепластиком радиопрозрачна и магнитоинтерна, не проводит электричество.

3. Малый вес. Масса углепластиковой арматуры в 5-7 раз меньше стали, за счет чего облегчается доставка, а монтаж производится быстро и легко одним работником.

4. Высокая теплоемкость. Коэффициент теплопроводности углекомпозита не превышает 0,5 Вт/м*К, тогда как аналогичный показатель стали равен 47 Вт/м*К.

5. Высокая прочность – выдерживает значительные нагрузки, устойчива на излом, к механическим воздействиям, поэтому при замене стальной можно использовать карбонокомпозит меньшего диаметра.

Некоторые физические характеристики не уступают показателям металла. Но демонстрируемые производителями результаты исследований опираются на данные волокна, а не готового стержня. В отличие от стальных изделий, в композитной арматуре сечение волокна не равно диаметру прута, не менее 25-50% объема приходится на синтетическую смолу или, проще говоря, полимеризованный пластик. Реальные данные по процентному соотношению отсутствует, равно как и соответствующие нормативы, ТУ для испытаний и другая документация. Все это заставляет сомневаться, а допустима ли замена металлического стержня 8 мм на углекомпозит того же диаметра или требуется пересчет?

6. Эксплуатация в широком диапазоне температур: от -70 до +400°C. На самом деле любой пластик при морозе ниже -10 °С становится хрупким. А если температурный уровень опустится ниже -30 °С, то каркас может просто раскрошиться при малейшем увеличении нагрузки. Что же касается верхнего предела, здесь вопрос в сомнительной огнестойкости материала. Синтетические полимеры начинают плавится при температуре от +120 °С и выше, стержни быстро потеряют форму, «потекут».

7. Долговечность – до 50 лет. Стальная арматура используется уже более 100 лет, накоплен огромный опыт и база знаний по ней, известны всевозможные параметры, включая срок службы. Арматура из карбонопластиковой смеси до сих пор полностью не изучена и точный эксплуатационный период неизвестен, только предполагаемый.

8. Простой монтаж при помощи пластиковых хомутов. Самым надежным методом фиксации элементов считается сварка. Следом идет вязка проволокой диаметром от 1,4 мм. Гибкие пластиковые полоски однозначно не выдерживают тех же нагрузок, что и сталь, поэтому высокая прочность таких соединений – не более чем миф.

Подытоживая, отметим, что действительных плюсов у арматуры из композита немного – четыре позиции. В копилке минусов:

- Ломкость. При изгибании продукция быстро трескается, ломается, поэтому криволинейные конструкции и углы из нее армировать не получится. Именно из-за этого факта карбонопластик получает негативные отзывы.

- Отсутствие нормативной и расчетной базы.

- Высокая цена. Даже при равнопрочной замене стоимость стали существенно ниже, что доказывает приведенная ниже таблица.

Сравнение стоимости композитной и металлической арматуры:

| Диаметр продукции, мм | Цена АМ, рубли/погонный метр | Цена АУК, рубли/погонный метр |

| 6 | 11 | 11 |

| 8 | 13 | 14 |

| 10 | 18 | 20 |

| 12 | 25 | 28 |

| 14 | 30 | 36 |

| 16 | 48 | 55 |

| 18 | 55 | 67 |

Таким образом, углепластик лучше использовать в узкоспециализированном строительстве и при возведении не нагружаемых конструкций.

Мнения людей

«Летом впервые столкнулся с углекомпозитной арматурной продукцией. Задумал строить забор из профнастила и на мелкозаглубленный фундамент потребовался каркас из тонких стержней. У меня легковая машина, поэтому металл брать не хотелось – сложно его везти на крыше. Сначала думал купить базальтопластиковую арматуру, но продавец предложил попробовать карбоновый композит, который по характеристикам гораздо прочнее. 3 бухты по 100 м легко уместились в багажнике. Минус заметил при заливке – изделия гибкие и бетонная смесь при попадании в опалубку немного сдвигает каркас. В остальном углекомпозит показал себя достойно».Игорь Фомичев, Волгоград.

«Заказал строительство коттеджа из пенобетона. Материал гигроскопичный, поэтому снаружи дополнительно стены облицовывались кирпичом с внутренним утеплением пенопластом. Получилась такая колодезная кладка. Для связки всех слоев использовали стержни углекомпозитной арматуры. Работать с ней намного проще, чем с металлической, а разница в прочности невелика».Арсений, Самара.

«Когда в квартире делали капитальный ремонт, для ускорения заказал полусухую стяжку и менеджер посоветовал приобрести углекомпозитную арматуру. Можно было и стеклопластик, но карбоновая продукция более прочная. Сетку сделали мелкоячеистой, чтобы увеличить надежность и исключить любые подвижки».Александр, Казань.

«Строил дом из керамзитобетона и прораб порекомендовал купить углепластиковые прутья для армирования стен вместо металлических. По отзывам композитная арматура неплохо проявляет себя в таких конструкциях. Режется очень легко, монтировать ее еще проще».Олег Чайкин, Омск.

Похожие статьиАрмирование углеродным волокном в модификации здания

При увеличении срока службы здания или изменении служебной собственности необходимо усилить конструкцию, чтобы она соответствовала служебной функции здания. Для зданий, построенных ранее, из-за низкого стандарта расчетной нагрузки несущая способность, как правило, недостаточна, а некоторые здания далеки от расчетного срока службы, прочности до серьезного разрушения, что влияет на их несущую способность и срок службы.Следовательно, принятие соответствующих технических мер по укреплению и ремонту может улучшить несущую способность здания, чтобы соответствовать его характеристикам.

Проект был возвращен правительством, решено сделать жилые районы доступным жильем, а часть жилья — дешевым жильем для обеспечения семей с низкими доходами. По требованию правительства, дешевое жилье занимает площадь менее 50 квадратных метров. Каждый коттедж имеет свою дверь, спальню, кухню, туалет и другие помещения.Существующий коттедж трансформируется из одной лестничной клетки, двух домовладений в одну лестничную клетку и трех домовладений. Некоторые конструкции нужно усилить. После сравнения схем решено применить армирование углеродным волокном. Арматура из углепластика имеет такие преимущества, как экономия места, простота конструкции, высокая эффективность, отсутствие влажной эксплуатации, меньшая занятость строительной площадки, отсутствие необходимости в приспособлениях для фиксации на площадке, простая гарантия качества строительства, очевидные преимущества в период строительства и в условиях строительства, в основном отсутствие увеличения конструктивного размер и вес, устойчивость к коррозии, хорошая долговечность и так далее.

Основной материал — свойства ткани из углеродного волокна

Углеволокно имеет отличные физико-механические свойства. Листы из углеродного волокна, используемые для армирования бетонных элементов, изготавливаются из материалов из углеродного волокна посредством определенного производственного процесса и из специального композитного материала на основе смолы, который представляет собой мягкий листовой материал, сделанный из нитей основы из углеродного волокна. Когда ткань из углеродного волокна ткется, большое количество нитей из углеродного волокна равномерно распределяется вдоль основного направления, образуя очень тонкую ткань из углеродного волокна, которая подвергается напряжению в направлении основного волокна.Стандартное значение предела прочности на разрыв для углепластика должно быть более 3400 МПа, а модуль упругости — более 2,3 * 10 5 МПа.

Технология армирования тканью из углеродного волокна заключается в использовании ткани из углеродного волокна и специального структурного клея для усиления компонентов здания. Прочность ткани из углеродного волокна примерно в 10 раз выше, чем у обычной вторичной стали. Толщина составляет всего около 2 мм, а поперечное сечение детали практически не увеличено, поэтому ткань из углеродного волокна может работать с оригинальным компонентом.Всесторонний анализ физико-механических свойств материалов, чтобы максимально использовать преимущества самих материалов, материалы подходят для строительных конструкций в качестве растягиваемых или предварительно напряженных изгибных элементов, особенно для чисто растянутых элементов, строительные армированные углеродные волокнистые материалы в основном подвержены растягивающему напряжению , ограничивающие развитие трещин.

Вопросы, требующие внимания

1. Перед обработкой поверхности и приклеиванием листов углепластика расположение арматуры должно быть выровнено.

(2) Листы из углеродного волокна должны быть разрезаны в соответствии с требованиями дизайна, а ширина разрезаемой ткани должна быть не менее 150 мм и не менее 100 мм.

3. Протрите поверхность углеродного волокна до пыли. Если вы хотите наклеить два слоя, протрите обе стороны нижнего углеродного волокна начисто.

(4) Чистые протертые листы из углеродного волокна следует немедленно смазать клеящей смолой, клеевой слой должен быть выпуклым, средняя толщина не менее 2 мм.

5. Лист из углеродного волокна, покрытый адгезивной смолой, следует осторожно прижать к месту, где его нужно приклеить. Резиновый барабан используется для равномерного и плавного уплотнения вдоль направления волоконного листа, что заставляет смолу перетекать с обеих сторон и обеспечивает компактность без полостей. При параллельном соединении углеродных волокон поры между двумя частями должны быть не менее 5 мм.

(6) При склеивании двух слоев углеродного волокна его можно приклеивать непрерывно.Если непрерывное соединение невозможно, очистите нижнюю часть углеродного волокна перед запуском.

7. Смоляной препарат должен находиться в контейнере в соответствии с пропорцией, указанной в инструкции к продукту, равномерно перемешивая мешалкой до однородного цвета. В емкостях для смешивания нельзя использовать масло и примеси. Желательно определять количество каждой смолы в соответствии с фактической температурой участка и строго контролировать время использования.

(8) Для обеспечения качества клея в разное время года и при разных температурах следует использовать разные типы клеящей смолы, чтобы эффективно контролировать время работы и время отверждения конструкции из смолы.

Перспективы технологии армирования углеродным волокном

Углеродное волокно, используемое при ремонте и армировании бетонных конструкций, быстро развивается. Основная причина в том, что армирование листов из углеродного волокна дает много преимуществ.

A) конструкция простая и быстрая, без шаблона, приспособлений, опор и т. Д.

B) вес эпоксидной смолы очень мал, и влияние на вес конструкции незначительно.

C) может использоваться для усиления различных структурных форм.

D) можно наклеивать в несколько слоев. Его можно перекрывать в одном месте согласно требованиям дизайна.

Заключительные замечания

При снижении несущей способности, снижении прочности бетона или необходимости повышения сейсмостойкости и ремонта трещин в зданиях по разным причинам метод армирования углепластиком дает хороший эффект, высокая прочность, высокая эффективность, широкое применение, простая гарантия качества, отличная коррозионная стойкость и долговечность.И эта технология имеет много преимуществ, таких как простое и быстрое строительство, безопасность и надежность, хорошая долговечность, возможность адаптации к множеству сложных структурных форм, не влияя на внешний вид исходной конструкции и так далее.

.углеродное армирование — это … Что такое углеродное армирование?

Пластмасса, армированная углеродным волокном — (CFRP или CRP), очень прочный, легкий и дорогой композитный материал или армированный волокном пластик. Подобно армированному стекловолокну пластику, иногда называемому универсальной торговой маркой «стекловолокно», композитный материал обычно называют…… Wikipedia

Технический углерод — это материал, производимый неполным сгоранием тяжелых нефтепродуктов, таких как смола FCC, каменноугольная смола, смола крекинга этилена и небольшое количество растительного масла.Технический углерод — это форма аморфного углерода с большой площадью поверхности, чтобы…… Wikipedia

Полимер, армированный углеродным волокном — Для углеродных волокон см. Углерод (волокно). Хвост радиоуправляемого вертолета, сделанный из углепластика, полимера, армированного углеродным волокном, или пластика, армированного углеродным волокном (углепластик или CRP, или часто просто углеродного волокна), представляет собой очень прочный и легкий полимер, армированный волокном…… Wikipedia

Углеродная нанотрубка — Не путать с углеродным волокном.Часть серии статей о наноматериалах фуллеренов… Wikipedia

Возможные применения углеродных нанотрубок — Углеродные нанотрубки имеют множество потенциальных применений, вот список некоторых из наиболее важных: Tructural * Одежда: водонепроницаемые волокна ткани, устойчивые к разрыву нанотрубки как сверхпрочные…… Wikipedia

Армированный углерод-углерод — (углерод-углерод или RCC) представляет собой композитный материал, состоящий из армированного углеродным волокном в матрице графита, часто с покрытием из карбида кремния для предотвращения окисления.Он был разработан для носовых обтекателей межконтинентальных баллистических ракет… Wikipedia

Графит — Чтобы узнать о других значениях, см. Графит (значения). Графит Образец графита Общая категория Самородный элемент Минерал… Wikipedia

Win & Win — Инфобокс Название компании = Win Win Стрельба из лука Тип компании = жанр = фонд = основатель = местоположение город = местоположение Anseong страна = Южная Корея местоположение = местоположения = обслуживаемая территория = ключевые люди = промышленность = Стрельба из лука продукты = услуги = рынок с…… Википедия

Hobie magic 25 — Magic 25 — это пешеходная, асимметричная спортивная лодка строгого дизайна, которая была произведена компаниями Hobie Cat Company (США), Bashford Boatbuilder (Австралия) и Lidgard Boatbuilder (Новая Зеландия) для гонок и дневного плавания в конец 1990-х гг.…… Википедия

Eiri-Avion PIK-20 — NOTOC PIK 20 — это планер стандартного класса, разработанный в Технологическом университете Хельсинки Пеккой Тамми при поддержке Илкки Рантасало и Раймо Нурминена. Первый полет прототипа состоялся в октябре 1973 года. Первоначально его производила компания Molino…… Wikipedia

Композитный материал — Ткань из тканых волокон из углеродного волокна, распространенный элемент в композитных материалах Композиционные материалы, часто сокращаемые до композитов или называемых композиционными материалами, представляют собой технические или встречающиеся в природе материалы, изготовленные из двух или более компонентов… Wikipedia

В сравнении с техническим углеродом, проводящей углеродной сажей и осажденным диоксидом кремния

Свойства нитрильного каучука (NBR), армированного многослойными углеродными нанотрубками (MWCNT), проводящей углеродной сажей (CCB), углеродной сажей (CB) и осажденным диоксидом кремния ( PSi) были исследованы с помощью вязкоупругого поведения, содержания связанного каучука, электрических свойств, плотности сшивки и механических свойств. Содержание наполнителя варьировалось от 0 до 15 phr. MWCNT показывает наибольшую величину армирования с точки зрения прочности на разрыв, модуля, твердости и сопротивления истиранию, за которыми следуют CCB, CB и PSi.Система с наполнителем MWCNT также демонстрирует чрезвычайно высокий уровень сетки наполнителя и захваченного каучука даже при относительно низкой нагрузке (5 частей на сто частей на 100 частей), что приводит к высоким электрическим свойствам и плохим динамическим механическим свойствам. Хотя CCB обладает самой высокой удельной поверхностью, он дает более низкий уровень сетки наполнителя, чем MWCNT, а также дает самое высокое удлинение при разрыве среди всех наполнителей. И CB, и PSi показывают сопоставимую степень армирования, которая значительно ниже, чем CCB и MWCNT.

1.Введение

NBR используется во многих областях, где требуется высокая стойкость к углеводородному маслу, например, в топливных шлангах, уплотнительных кольцах, прокладках и промышленных валках. К сожалению, NBR не кристаллизируется при высокой деформации, и поэтому армирующие наполнители, такие как технический углерод (CB) и осажденный диоксид кремния (PSi), обычно вводятся для получения достаточно высоких механических свойств. Недостатком является то, что включение усиливающих наполнителей обычно вызывает проблемы технологичности из-за высокой объемной вязкости резиновых смесей.Кроме того, высокая нагрузка армирующих наполнителей может привести к отрицательным результатам в отношении некоторых свойств вулканизата, таких как остаточная деформация при сжатии и потеря гистерезиса (или накопление тепла). Как следствие, были введены новые армирующие наполнители с относительно высокой удельной площадью поверхности и / или аспектным отношением, например наноглина и углеродные нанотрубки (УНТ). При использовании таких наполнителей нагрузка наполнителя, необходимая для любых заданных свойств, может быть заметно снижена, в то время как хорошие динамические механические свойства каучука все еще могут сохраняться.Таким образом, возможен баланс технологичности, статических и динамических механических свойств. Как и следовало ожидать, сложность смешивания является основным ограничением для использования нанонаполнителей [1]. За последние два десятилетия УНТ привлекли к себе большое внимание благодаря своей чрезвычайно высокой механической прочности и электропроводности и поэтому привлекательны для использования в широком диапазоне полимерных композитов [2–6]. Сообщалось, что при заданном модуле упругости композитов требуемая нагрузка наполнителя может быть значительно уменьшена путем замены обычных наполнителей, таких как CB и PSi, на УНТ [7–9].Сообщалось об использовании УНТ в качестве армирующих наполнителей как в пластиковых, так и в эластомерных матрицах [10–16].

Хотя в некоторой степени сообщалось о сравнении величины армирования между УНТ и другими наполнителями, большинство работ было сосредоточено на неполярных каучуках, таких как NR [17–19], EPDM [17] и SBR [20]. Следовательно, такое сравнение в полярных каучуках, включая нитрильный каучук, представляет интерес. Это исследование направлено на сравнение эффективности армирования MWCNT с другими традиционными армирующими наполнителями (т.е.е., CB, PSi и CCB) в NBR, отвержденном пероксидом, путем исследования вязкоупругого поведения, механических свойств, электрических свойств, содержания связанного каучука и плотности сшивки каучука, наполненного этими наполнителями.

2. Экспериментальная

2.1. Материалы

Нитрильный каучук (NBR; N230SL) (содержание акрилонитрила 35%, плотность 0,98 г / см 3 ) был поставлен компанией JSR (Япония). Многослойные углеродные нанотрубки (MWCNT; NANOCYL ™ NC7000) были произведены компанией NANOCYL (Бельгия).Все остальные материалы были поставлены поставщиками или производителями из Таиланда. Электропроводящая сажа (CCB; Printex XE2-B) была поставлена JJ-Degussa Hüls (Таиланд). Технический углерод (CB; N220) был произведен Thai Carbon Black PCL. Осажденный диоксид кремния (PSi; Tokusil® 233) был приобретен у Tokuyama Siam Silica Co., Ltd. Подробные сведения о характеристиках наполнителя приводятся в других местах, как показано в таблице 1 [19, 21–27]. Стеариновая кислота промышленного качества и 98% активного дикумилпероксида (DCP) были поставлены Chemmin Co., Ltd. и Petchthai Chemical Co., Ltd. соответственно.

| ||||||||||||||||||||||||||||||||||||||||

2.2. Композиционный препарат

Составы NBR получали в соответствии с рецептурой, приведенной в таблице 2, на двухвалковой мельнице при комнатной температуре. Первоначально NBR пережевывали в течение 1 минуты, а затем добавляли стеариновую кислоту, а затем — наполнитель (MWCNT, CCB, CB или PSi). DCP добавляли на 15-й минуте цикла перемешивания. Перемешивание продолжали еще 5 минут. Процесс отверждения резиновых смесей проводили с использованием горячего пресса при 160 ° C с учетом оптимального времени отверждения (), которое было предварительно определено с помощью реометра с подвижной головкой (MDR, MD + / Alpha Technologies, США).

| ||||||||||||||||

2.3. Определение характеристик

Содержание связанного каучука (BRC), показатель взаимодействия каучука и наполнителя, измеряли путем погружения приблизительно на 0.2 г резиновых смесей в 100 мл ацетона в течение 7 дней при комнатной температуре. Затем нерастворимую фракцию фильтровали и сушили при 60 ° C до получения постоянного веса. Расчет BRC проиллюстрирован в [28], где — масса наполнителя и геля после сушки, — масса образца до погружения в растворитель, и — доли наполнителя и каучука в смеси, соответственно.

Вязкоупругие свойства отвержденных образцов измеряли с помощью динамического механического анализатора (Gabo Qualimeter, модель Eplexor 25 N, Германия).Испытания на развертку деформации проводились в режиме растяжения с динамическим диапазоном деформации 0,01–10%, частотой 5 Гц и статической деформацией 10% при 25 ° C. Для определения динамических механических свойств как функции температуры испытуемый образец деформировали синусоидально при статической и динамической деформации 1% и 0,1% соответственно, частотой 10 Гц и скоростью нагрева 2 ° С / мин.

Объемное сопротивление резины исследовали с помощью системы измерения эффекта Холла (модель компании Bridge Technologies HMS 3000, США).Перед испытанием на поверхность образца наносили проводящую пасту, чтобы повысить надежность результатов испытаний.

Испытание на твердостьпроводили с использованием твердомера по Шору А (модель Wallace h27A, Великобритания) в соответствии с ISO 7619-1. Свойства при растяжении измеряли с помощью универсального механического тестера (Instron, модель 5566, США) на основе ISO 37 (штамп типа 1). Тепловыделение вулканизатов NBR определяли на флексометре Goodrich (BF Goodrich Model II, США) при статической нагрузке 245 Н при 100 ° C, частоте 30 Гц и динамической деформации 4.45 мм. Объемную потерю или потерю на истирание вулканизатов определяли с помощью прибора для испытания на истирание DIN (прибор для испытания на абразивный износ Zwick, модель 6120, Германия) в соответствии с ISO 4649.

Испытание на набуханиеиспользовали для определения плотности поперечных связей вулканизатов NBR с использованием прибора Флори. -Уравнение Ренера [29]. Образцы для испытаний размером примерно 1 × 1 × 0,2 см 3 были погружены в 100 мл ацетона на 7 дней. Вес образцов для испытаний до и после погружения использовался для расчета плотности поперечных связей, как показано на рисунке где — число поперечных связей на единицу объема (моль / см 3 ), — молярный объем ацетона (73 .4 мл / моль) [30], — объемная доля каучука в набухшем геле (%), — параметр взаимодействия NBR-ацетон (0,349) [31].

Расчет представлен в [32] где — вес каучука до набухания, — вес резины после набухания, — плотность NBR (0,98 г / см 3 ), а — плотность ацетона ( 0,79 г / см 3 ) [30].

3. Результаты и обсуждение

Влияние типа наполнителя и нагрузки на модуль упругости в зависимости от деформации показано на Рисунке 1.Теоретически существует четыре основных фактора, определяющих: (i) взаимодействие наполнитель-наполнитель, (ii) взаимодействие наполнитель-каучук, (iii) гидродинамический эффект и (iv) сетка каучука. Величину взаимодействия наполнитель-наполнитель можно определить по уменьшению с увеличением деформации. Очевидно, что для системы с наполнителем MWCNT образование переходной сетки наполнителя может наблюдаться даже при относительно низкой нагрузке наполнителя (5 частей на 100 частей на 100%), а величина переходной сетки наполнителя гораздо более выражена при более высоких нагрузках, о чем свидетельствует более высокая при низкой деформации.В системе с заполнением CCB образование переходной сетки наполнителя начинается при 10 phr. Однако при любой данной загрузке наполнителя величина сетки наполнителя в системе с БУК значительно ниже, чем в системе с МУНТ. Для заполненных систем CB и PSi величина переходной сети наполнителя незначительна во всем исследованном диапазоне нагрузки наполнителя. Образования сети заполнителя, обнаруженные в заполненных системах MWCNT и CCB, подтверждаются результатами объемного удельного электрического сопротивления, как показано на Рисунке 2.Принято считать, что образование сетки наполнителя приводит к резкому падению удельного электрического сопротивления, поскольку при образовании сетки наполнителя связанная сетка технического углерода способна переносить электроны, что приводит к резкому изменению проводимости [33, 34]. Эта точка широко известна как порог перколяции. Очевидно, что резкое падение объемного удельного электрического сопротивления обнаруживается, когда MWCNT и CCB включены при 5 и 10 phr соответственно. Из-за отсутствия сетки наполнителя удельное сопротивление системы CB остается относительно неизменным, даже если CB включен до 15 phr.Поскольку PSi не является электропроводным, прогнозировать уровень образования сети PSi невозможно с помощью измерения объемного электрического сопротивления. Поэтому объемное электрическое сопротивление заполненной системы PSi относительно высокое и сопоставимо с сопротивлением незаполненной системы.

Из рисунка 3 также можно наблюдать, что при достаточно высокой деформации (10%), когда сеть наполнителя считается полностью разрушенной, система, наполненная MWCNT, по-прежнему обладает наибольшим значением, за которым следуют CCB, PSi и Системы с CB соответственно.Чтобы объяснить высокую величину высокой деформации, обнаруженной в системах, заполненных MWCNT и CCB, необходимо учитывать три фактора. Гидродинамический эффект, который обычно вызывается разбавлением деформируемой полимерной фазы недеформируемой фазой наполнителя, не очень важен, и им можно пренебречь, поскольку все используемые здесь наполнители имеют сравнимую плотность. Следовательно, доминирующими факторами, влияющими на высокую деформацию, являются (i) взаимодействие каучука и наполнителя и (ii) резиновая сетка. На рис. 4 показаны результаты BRC для соединений NBR с наполнителем.По-видимому, системы с наполнением CCB и MWCNT демонстрируют значительно более высокий BRC, чем системы с наполнением CB и PSi. При 5 phr MWCNT дает самый высокий BRC, несмотря на инертную поверхность MWCNT [35]. Неожиданно высокий BRC, обнаруженный при 5 phr MWCNT, как полагают, является результатом каучука, захваченного агломератами и сеткой MWCNT. Хотя BRC системы, наполненной MWCNT, имеет тенденцию непрерывно увеличиваться с увеличением загрузки MWCNT, очевидно, что при концентрации 10 phr и выше система, объединенная с CCB, дает более высокий BRC, чем система, содержащаяся с MWCNT.Объяснение этому дает более высокая структура наполнителя и удельная поверхность CCB [22]. Кроме того, при достаточно высокой нагрузке (≥10 phr), где образуется сеть CCB, резина, захваченная сеткой CCB, также может способствовать высокому BRC. Несмотря на то, что система CCB демонстрирует самый высокий BRC и, следовательно, взаимодействие каучука и наполнителя на уровне 10 частей на 100 частей на 100% или выше, высокая деформация этой системы все же ниже, чем у системы с наполнителем MWCNT при любой загрузке наполнителя (см. Рисунок 1). Это открытие может быть связано с самой высокой плотностью поперечных связей в системе, заполненной MWCNT, о чем свидетельствуют результаты плотности поперечных связей, рассчитанные по уравнению Флори-Ренера (рис. 5).Однако следует отметить, что рассчитанная плотность поперечных связей в этой работе включает не только фактическую плотность поперечных связей резиновой сетки, но также захваченных и связанных каучуков.

Независимо от типа наполнителя, плотность поперечных связей увеличивается с увеличением загрузки наполнителя. Результаты понятны, поскольку количество захваченной резины и связанной резины увеличивается с увеличением загрузки наполнителя. При любой заданной нагрузке система, заполненная MWCNT, представляет наивысшую плотность сшивки, за ней следуют системы, заполненные CCB, PSi и CB, соответственно.Дается объяснение наибольшему количеству захваченной резины в сети MWCNT. Также можно было наблюдать, что плотность поперечных связей системы MWCNT, рассчитанная по уравнению Флори-Ренера, неожиданно высока, особенно при высоких нагрузках MWCNT. Вероятно, это связано с большой протяженностью сетки MWCNT, которая способна противостоять набуханию растворителя резиновой матрицы.