Характеристики ДВП: размеры листа, толщина и вес

К ключевым критериям выбора древесноволокнистых плит относят толщину, плотность и размер. Слишком тонкие плиты не выдержат нагрузку, а при покупке чрезмерно толстых вы переплачиваете. Знание основных параметров поможет точно рассчитать затраты материала, избежать лишних отходов, обеспечить достаточную надежность конструкции.

Марки ДВПКлассификация плит по плотности дает представление о прочности и гибкости материала. Различают следующие марки ДВП:

- Сверхтвердые (950–1100 кг/м3). Максимальная прочность на изгиб составляет 47 МПа. Для этих плит характерна низкая влажность (до 4 %). Применяют для производства дверного полотна, внутренних отделочных работ.

- Твердые (около 850 кг/м3). Существует несколько подвидов (ТВ — влагостойкие плиты, Т-С — с тонкодисперсным покрытием, Т-П — подкрашенные, Т-СП — подкраска + тонкодисперсный слой). Особенности применения: влагостойкие плиты подойдут для отделки балконов и лоджий, для пола (чернового).

- Полутвердые (плотность не менее 600 кг/м3). Прочность на изгиб не хуже 15 МПа — довольно слабенький показатель. К тому же, при контакте с влагой плиты разбухают. В основном применяются для мебели.

- Мягкие (невысокая плотность — до 400 кг/м3). Плиты бывают трех классов: М1, М2, М3.

Твердые ДВП

Плотность материала зависит от технологии производства, характеристик сырья, поэтому может отличаться у разных изготовителей.

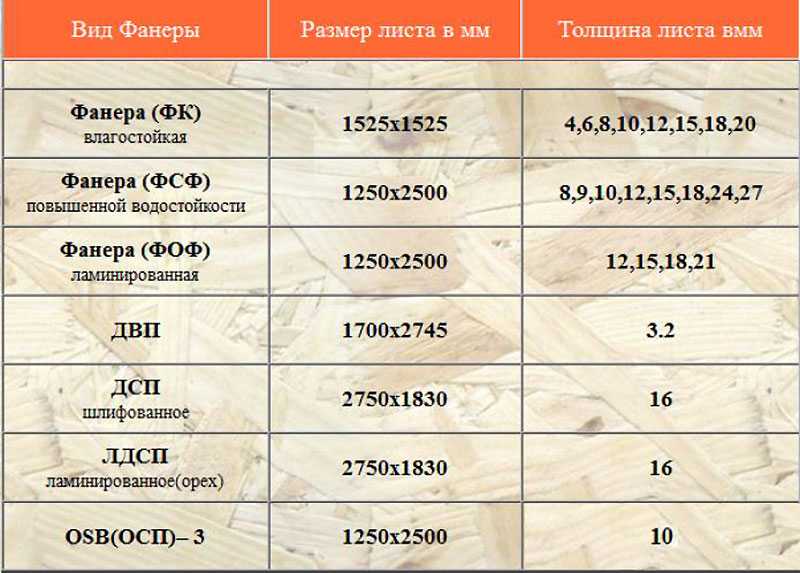

Толщина и размеры ДВП-листаХарактеристики древесноволокнистых плит регламентируются ГОСТ 4598-2018. В соответствии со стандартом предусмотрены следующие размеры ДВП листа:

- Твердые ДВП. Максимальная длина составляет 6100 мм, минимальная — 2140 мм. Также производители выпускают ДВП длиной 2440, 2745, 3050, 3355 мм. Допускается отклонение ±3 мм. Максимальная ширина твердых плит ДВП — 2140 мм, минимальная — 1220 мм.

Другие размеры: 1830 и 1525 мм. Толщина твердых плит может быть от 2,5 до 6,0 мм (2,5/3,2/4,0/5,0) — допускается отклонение до ±0,3 мм.

Другие размеры: 1830 и 1525 мм. Толщина твердых плит может быть от 2,5 до 6,0 мм (2,5/3,2/4,0/5,0) — допускается отклонение до ±0,3 мм. - Полутвердые ДВП. Длина от 1220 до 5500 мм. Возможны 3 варианта ширины: 610, 1220 или 1700 мм. Самые популярные размеры полутвердых ДВП — 2710х1220 мм и 2745х1700 мм. Допустимое отклонение от номинала по длине составляет 3 мм, по ширине — 0,3 мм. Толщина — от 2,5 до 6,0 мм (3,2/4,0/5,0).

- Размеры мягких ДВП. Длина — от 1220 до 5500 мм (с отклонением от номинала в 5 мм), ширина — 1220 мм. Таким образом, размер ДВП этой категории может быть таким: 1220х1220 мм, 1600х1220 мм, 1800х1220 мм, 2500х1220 мм, 2700х1220 мм, 3000х1220 мм и 5500х1220 мм.

В нашем каталоге представлена ДВП на пол и для производства мебели двух размеров: 2710х1220 мм и 2745х1700 мм. Это ходовой формат, с которым не возникнет сложностей при погрузке/разгрузке, а также транспортировке. Под заказ доступно изготовление ДВП других типоразмеров.

Какой размер ДВП выбрать

Рекомендуем заранее планировать раскладку и выбирать материал с параметрами, при которых будет меньше стыков и отходов. Если вы планируете обустройство чернового пола, меньшее количество швов повысит его надежность, упростит раскрой и укладку. Для производства мебели выбирайте размеры листа ДВП с таким расчетом, чтобы видимые детали (фасады, боковые части) были выполнены из целых фрагментов.

Толщина ДВППожалуй, это ключевой критерий выбора, ведь от него зависит гибкость/жесткость плиты, нагрузочная способность. Толщина твердых и полутвердых плит — от 2,5 до 6 мм. Мягкие — 8, 12 или 16 мм, но при этом они обладают меньшей прочностью, выдерживают существенно меньшую нагрузку. Особенности применения ДВП разной толщины:

-

Толстые мягкие плиты (толщина ДВП листа 8/12/16 мм) могут использоваться для звуко- и теплоизоляции помещений, в частности, для обшивки перегородок, стен, потолков.

Они пористые, отлично поглощают шум, повышают теплоизоляционные свойства конструкции.

Они пористые, отлично поглощают шум, повышают теплоизоляционные свойства конструкции. - Мягкие ДВП 8 или 12 мм укладывают в качестве подложки под напольное покрытие, например, под линолеум — материал поможет сгладить незначительные неровности, и это будет выгоднее и проще, чем использование самовыравнивающихся смесей.

- Полутвердые. Толщина ДВП листа 5–6 мм — плиты востребованы в мебельном производстве, в частности, для изготовления задних стенок мебели (шкафов, диванов, других частей). Как и мягкие ДВП могут использоваться как черновой пол. Для изготовления гнутых элементов применяют тонкие плиты 3–4 мм, им проще придать нужную форму.

- Твердые ДВП обладают меньшей пористостью, чем полутвердые и мягкие. Плиты 5-6 мм подходят для облицовки стен, дверного полотна, вспомогательных конструкций (перегородки, ниши и так далее).

Особая категория — сверхтвердые плиты. Повышенная жесткость придается за счет смоляной пропитки с термовоздействием и кэшированием пленкой ПВХ. Основная область применения — облицовка дверей, мебельной продукции.

Основная область применения — облицовка дверей, мебельной продукции.

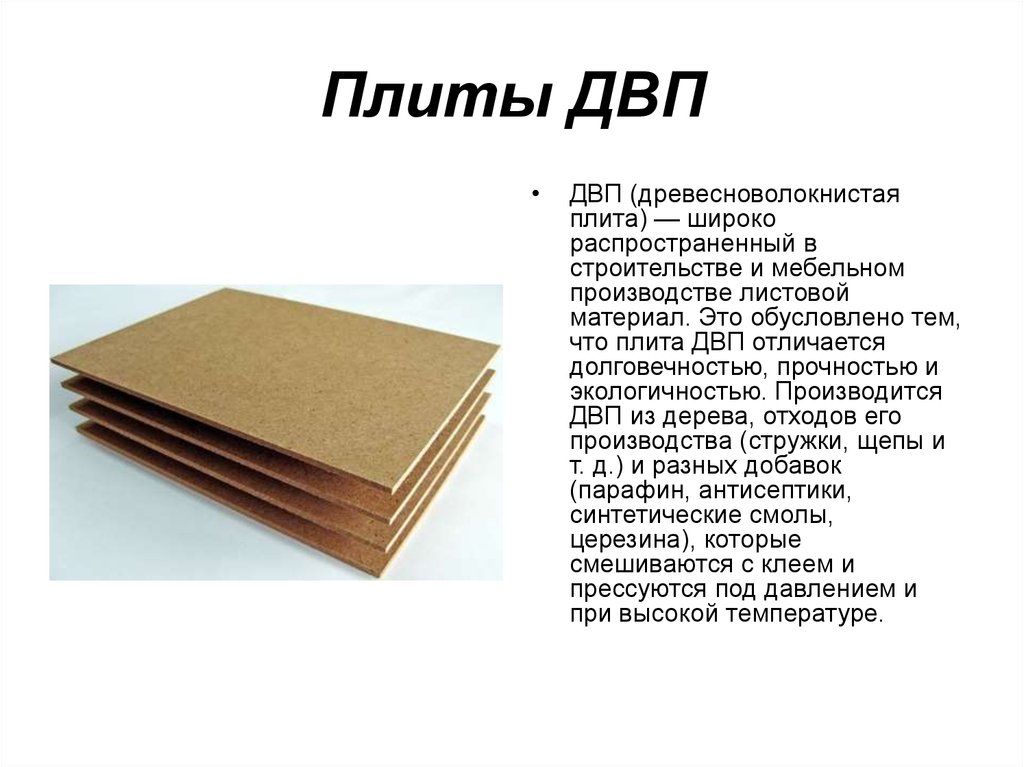

Производство древесноволокнистых плит заключается в измельчении сырья с последующим прессованием под высокой температурой при давлении 10-50 кгс/см2. Зачастую в массу добавляют тростниковые отходы и льняную костру (продукт переработки льна). Плотность ДВП разных типов:

- 950 кг/м2. Сверхтвердые плиты.

- 850 кг/м2. Твердые ДВП.

- Не менее 400 кг/м2 — полутвердые.

- 250-400 кг/м2 — мягкие.

Зная плотность и размеры ДВП можно узнать, сколько весит лист ДВП.

Формула:m=V * плотность, где V — объем.

Объем рассчитывается таким образом: V=длина * ширина * толщина.

Если полутвердая плита имеет размер 2710х1220 мм, толщина ДВП листа 5,5 мм, ее объем составит:

2,71 * 1,22 * 0,0055 = 0,0181841 (округлим до 0,018).

m = 0,018 * 850 = 15,3 кг.

Зачем надо знать вес ДВП? Чтобы рассчитать стоимость транспортировки, нагрузку на основание (фундамент, другие конструктивные элементы). При заказе транспорта следует учесть габариты плит, как правило, подбирают подходящий вариант с учетом объема всей партии.

Варианты расчетов для плит 3,2 и 5,5 мм (плотность 610 кг/м2):

- 3,2 мм. Размер 2745х1700 мм (площадь 4,66 м2). Лист весит 9,09 кг.

- 5,5 мм. Размер 2710х1220 мм (площадь 4,3 м2). Масса плиты — 14,42 кг.

Необходимо определить площадь, которая подлежит отделке, для чего надо знать ширину и длину помещения (если предстоит черновая отделка пола):

S = L * B, где L — длина, B — ширина.

Чаще всего загвоздка возникает, если комната имеет нестандартную форму, например, с нишей. В этом случае помещение разделяют на несколько прямоугольных зон, рассчитывают площадь каждой из них, после чего суммируют.

В этом случае помещение разделяют на несколько прямоугольных зон, рассчитывают площадь каждой из них, после чего суммируют.

ДВП толщина, какая бывает. Стандартные размеры листа ДВП

Содержание

- ДВП толщина, какая бывает. Стандартные размеры листа ДВП

- Калькулятор

- Применяемость листов ДВП разной толщины

- Толщина дсп. Технология производства

- Ламинированное ДВП для пола. Использование ДВП при отделке пола

ДВП толщина, какая бывает. Стандартные размеры листа ДВП

По сути оргалит является улучшенным аналогом. Главное его отличие состоит в увеличенной плотности материала и, соответственно, его прочности. Эти параметры улучшены благодаря более тщательному измельчению сырья и последующему прессованию под высоким давлением. В зависимости от особенностей производства и назначения, плиты имеют следующую классификацию:

- мягкие;

- полутвердые;

- твердые и сверхтвердые.

Калькулятор

Оставьте заявку и мы предложим Вам лучшую цену на материал!

В целом толщина плит разной плотности колеблется от 3,2 до 25 мм, но в каждой группе есть своя линейка этого размера. Листы малой и средней плотности – самые толстые (8, 12, 16 или 25 мм). Полутвердые плиты выпускаются толщиной 6, 8, 12 мм. Твердые и сверхтвердые образцы – наиболее тонкие, их толщина – 3,2 мм, 4,5 мм, 6,0 мм.

Листы малой и средней плотности – самые толстые (8, 12, 16 или 25 мм). Полутвердые плиты выпускаются толщиной 6, 8, 12 мм. Твердые и сверхтвердые образцы – наиболее тонкие, их толщина – 3,2 мм, 4,5 мм, 6,0 мм.

Типоразмеры листов ДВП различной твердости примерно одинаковы и определяются в большей степени возможностями оборудования, применяемого конкретным производителем. Предельные значения длины – от 1220 до 3660 мм, ширины – от 1200 до 2140 мм. Более точные габариты изделий, соответствующие нормативным документам, приведены в таблице 1.

Кроме основного ряда длин, существуют максимальные размерные показатели: для мягких ДВП это 5,5 м, для твердых – 6,1 м. Они редко используются в частном строительстве и предназначены для промышленных целей.

Примечание к ГОСТ 4598-86 допускает изготовление плит под заказ с дополнительными габаритами, не отмеченными в таблице. Для этого производится безотходный раскрой изделий максимальной длины.

Применяемость листов ДВП разной толщины

Как вы заметили, прочность и толщина выпускаемых листов находятся в обратной зависимости. В связи с этим перед началом работ следует определиться с выбором ДВП по назначению.

В связи с этим перед началом работ следует определиться с выбором ДВП по назначению.

- Если целью ставится изготовление теплоизоляционной обшивки потолков, стен и перекрытий, есть смысл приобрести пористые мягкие плиты (они похожи на войлок), толщина которых определена согласно теплотехническому расчету. Этот вид ДВП также является отличным звукоизолятором. При обустройстве пола используют плиты толщиной 8-12 мм в виде подложки для пола, чтобы нивелировать неровности основания.

- Полутвердый тип ДВП (напоминает толстый картон) плотностью 400-800 кг/м3 толщиной до 12 мм имеет средние пределы прочности на изгиб и растяжение, позволяющие использовать их в мебельном производстве. Из этой категории делают задние стенки шкафов и выдвижные ящики. В строительстве полутвердые листы ДВП укладывают в качестве подложки под напольное покрытие.

- Твердые ДВП со средней плотностью 850 кг/м3 обладают высокой прочностью и малой пористостью. Небольшая толщина (до 6 мм) делает их отличным материалом для облицовки стен, межкомнатных перегородок, потолков, дверей и задних стенок мебели.

- Сверхтвердые листы (плотность более 950 кг/м3), в отличие от твердых аналогов, при изготовлении пропитываются смолами и проходят термообработку, а затем кэшируются (оклеиваются синтетической пленкой на основе ПВХ). Ввиду небольшой толщины их используют для облицовки мебели, дверей, пола.

Толщина дсп. Технология производства

Для производства ламинированного ДСП (ЛДСП), используется первосортный исходный материал — древесно-стружечная плита. Она должна быть без признаков брака, расслоения, посторонних вкраплений и т.д. Плиты шлифуют, затем подают на пресс, где и происходит процесс ламинирования.

Лист древесно-стружечной плиты покрывается специально обработанной бумагой. Окраска может быть разной — от однотонной, да воссоздающей натуральные материалы: древесину разных пород, камень, пробку и т.д. Может быть и с каким-либо рисунком. Бумага пропитана меламином — веществом, которое не растворяется в воде и в большинстве растворителей. Благодаря этой пропитке бумага для ламинирования становится прочной и влагостойкой.

На подготовленный лист укладывается меламиновая бумага, затем подается на пресс

Подготовленный лист ДСП укладывают в специальный пресс, поверх кладут лист меламиновой бумаги. Далее, в дело вступает пресс. Это две горизонтально расположенные плиты. На нижнюю поверхность верхней плиты, при необходимости, наносится фактурный рисунок, имитирующий строение древесины, камня и т.д. Внутри плит пресса циркулирует разогретое до высоких температур масло (140-230°С).

Текстура и цвет ЛДСП могут быть разными

Нижняя, подвижная часть пресса, поднимает уложенный на нее материал и, на несколько секунд, прижимает его к верхней части пресса. Давление создается высокое — более 20 Атм, так что нанесенный фактурный рисунок продавливается в плите. Одновременно, подогрев расплавляет меламин и поверхностный слой «базового» ДСП. Меламин проникает в поверхность, прочно и жестко закрепляя бумагу на материале. После того как меламин застынет, на поверхности образуется прочная, жесткая пленка, которую тяжело повредить даже острыми и жесткими предметами. Процесс повторяется с другой стороны, затем обрабатываются кромки.

Процесс повторяется с другой стороны, затем обрабатываются кромки.

Ламинированное ДВП для пола. Использование ДВП при отделке пола

Форма листа или плиты позволяет легко и быстро выравнивать поверхности, перекрывать щели и создавать промежуточный подготовительный слой. Податливость и хрупкость материала при испытаниях на изгиб, излом и разрыв в данном случае не играют роли — на полу ДВП работает на сжатие. В этом смысле МДФ уже ближе к древесине — прочность на сжатие сосны 44 МПа (против 35 МПа у ДВП).

При всех упомянутых выше преимуществах, один существенный недостаток не позволяет применять его полноценно в качестве облицовочного материала для пола — малая плотность. Она становится причиной низкой устойчивости к истиранию, что неприемлемо для покрытия пола. К тому же мягкие плиты «боятся» воды и быстро разбухают при намокании. Поэтому ДВП М-1, применённые на полу, должны быть хорошо защищены от истирания и влаги, что оставляет им роль исключительно промежуточного слоя. В этом качестве МДФ выполняют следующие функции:

В этом качестве МДФ выполняют следующие функции:

- Перекрытие щелей до 5 мм. Этим часто пользуются недобросовестные строители, выполняя ремонт «по-быстрому». Сквозняк блокируется, но пол остаётся холодным. Для качественной теплоизоляции обязательно проверяйте заделку щелей перед укладкой.

- Выравнивание плоскости. ДВП хорошо сглаживает миллиметровые ступеньки старой доски пола. Это необходимо сделать перед укладкой нового покрытия, особенно линолеума. В противном случае ступенька проступит на нём и линолеум со временем прорвётся.

- Шумоизоляция. Именно благодаря своей мягкости и относительной рыхлости ДВП поглощает шумы и вибрацию. По этому показателю его также уместно сравнить с базальтовой ватой.

Стоит также оговориться, что ДВП — материал довольно требовательный. Он не переносит перепадов влажности и предназначен не просто для внутренней отделки, а для жилых и постоянно отапливаемых помещений. 10 циклов существенного перепада влажности приведут к необратимому короблению, даже если лист закреплён.

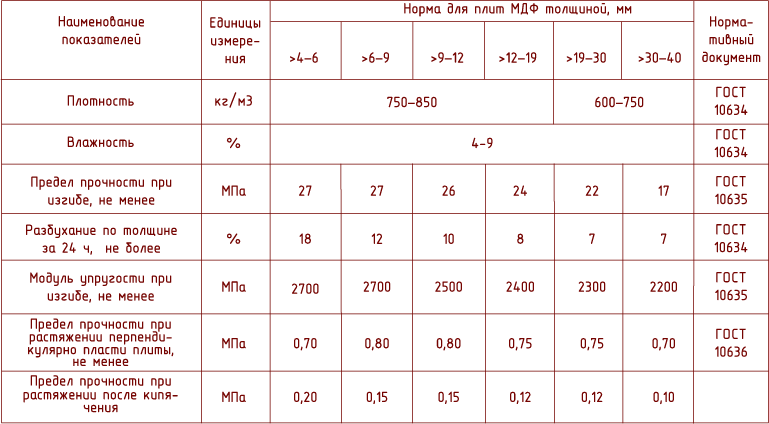

Древесноволокнистая плита средней плотности – Европейская федерация панелей

Древесноволокнистые плиты, полученные сухим способом, представляют собой инженерные плитные материалы на древесной основе, изготовленные путем склеивания древесных волокон с помощью клея на основе синтетической смолы. В зависимости от степени прессования образуются разные виды. Наиболее распространена древесноволокнистая плита средней плотности, известная как МДФ.

Как это делается?

МДФ может быть изготовлен из хвойных или твердых пород дерева. Большая часть МДФ состоит в основном из древесины хвойных пород, хотя некоторые отдельные марки могут содержать более высокий процент твердой древесины умеренного пояса.

Типичный процесс включает измельчение древесины до мелкой стружки, которая затем термически размягчается и механически измельчается в волокна. Затем их смешивают со связующим из синтетической смолы. Прорезиненные волокна сушат, а затем формуют в мат, готовый к прессованию. Мат прессуют между нагретыми полированными плитами пресса до нужной толщины.

Мат прессуют между нагретыми полированными плитами пресса до нужной толщины.

Для чего он используется?

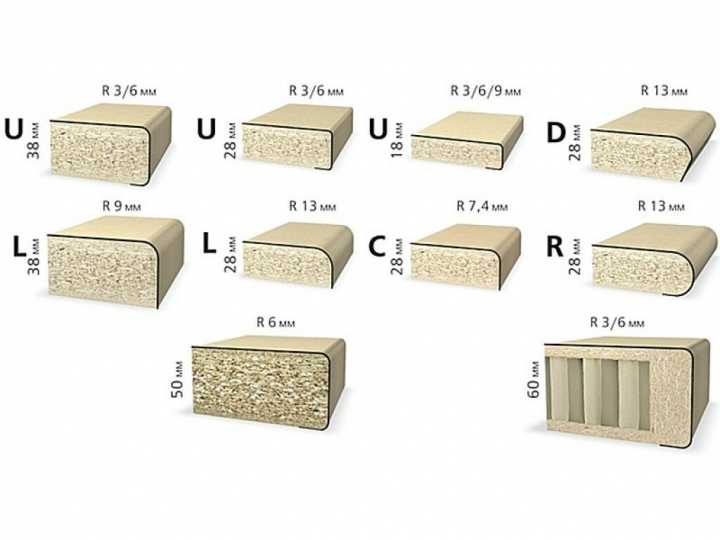

Стандартный МДФ используется для изготовления столешниц, дверных полотен и фасадов ящиков с формованными кромками или профилированными поверхностями. Гладкие и прочные поверхности МДФ представляют собой прекрасную основу для покраски или нанесения декоративной пленки или шпона. МДФ, или, в частности, его разновидность ХДФ, является основной подложкой для ламината.

Свойства

Влагостойкие плиты используются для отделки ванных комнат, дверей, оконных досок и других внутренних строительных материалов, где важным требованием является устойчивость к влажным условиям.

Огнестойкие плиты все чаще используются для изготовления встроенной мебели, дверей и панелей в общественных зданиях и других помещениях, которые должны соответствовать особым правилам пожарной безопасности.

Экономическое воздействие

Подробнее о MDF

Ошибки для сухого процесса (MDF) клей из синтетической смолы. Термин «древесноволокнистые плиты, полученные сухим способом» является общим термином, названным так в силу производственного процесса.

Термин «древесноволокнистые плиты, полученные сухим способом» является общим термином, названным так в силу производственного процесса.В рамках данного описания наиболее распространенным классом плит является древесноволокнистая плита средней плотности (МДФ), хотя это сам по себе является родовым классом, который в маркетинговых целях может быть подразделен на типы плит, различающиеся в основном по их плотности, т. е.

МДФ высокой плотности (HDF)

МДФ низкой плотности (LDF)

МДФ сверхнизкой плотности (ULDF)

С 1966 года, когда в Депозите, штат Нью-Йорк, США, было произведено первое коммерческое производство МДФ, рынок МДФ резко вырос. Мировой. Первый МДФ был произведен в Европе в 1973 году, и сегодня европейское производство конкурирует с производством в США.

Благодаря своей доступности в широком диапазоне толщин и возможности механической обработки и отделки в соответствии с высокими стандартами, древесноволокнистые плиты, полученные сухим способом, нашли широкое применение как в строительстве, так и в производстве мебели, где в обоих случаях они замещенная массивная древесина, а также другие древесные плиты в особых случаях применения.

Разработка дополнительных вариантов с улучшенными механическими характеристиками и улучшенными характеристиками в присутствии влаги и огня еще больше расширила возможности применения.

МДФ может быть изготовлен из хвойных или твердых пород дерева. Большая часть производимого МДФ состоит в основном из древесины хвойных пород, хотя некоторые отдельные марки могут содержать более высокий процент твердой древесины умеренных пород в зависимости от расположения завода по отношению к местным лесным ресурсам.

Компоненты типичного стандартного МДФ, производимого в Соединенном Королевстве или Ирландии, включают 82 натуральное древесное волокно (полностью или в основном из мягкой древесины), 10 % связующего из синтетической смолы, 7 % воды, менее 1 % твердого парафинового воска и менее 0,05 % кремния. . Наиболее распространенным связующим является мочевино-формальдегидный, хотя в зависимости от марки и конечного использования продукта могут использоваться другие связующие, например, меламин-мочевино-формальдегидный, фенольные смолы и полимерный метилендиизоционат (ПМДИ).

Типичный процесс включает измельчение древесины до мелкой стружки, которая затем термически размягчается и механически очищается в волокна, которые затем смешиваются со связующим на основе синтетической смолы. Смоляные волокна сушат, а затем формируют матрац, готовый к прессованию.

Матрас прессуется между нагретыми полированными пластинами пресса до нужной толщины. Для толстых досок более одного матраца могут быть скреплены вместе.

Внешний видМДФ имеет гладкую отшлифованную поверхность, имеет однородную структуру и обычно бледно-соломенного цвета. В целях идентификации вся панель, т. е. отдельные слои панели, могут быть окрашены в соответствии с отраслевой практикой (например, в зеленый цвет для панелей с повышенной влагостойкостью или в красный цвет для панелей, полностью обработанных огнезащитными химическими веществами).

Интегральная окраска отличается от добровольной системы цветных полос, которые могут быть нанесены на внешний край панелей в упаковке, на противоположных углах для идентификации конкретных сортов в соответствии со стандартами EN.

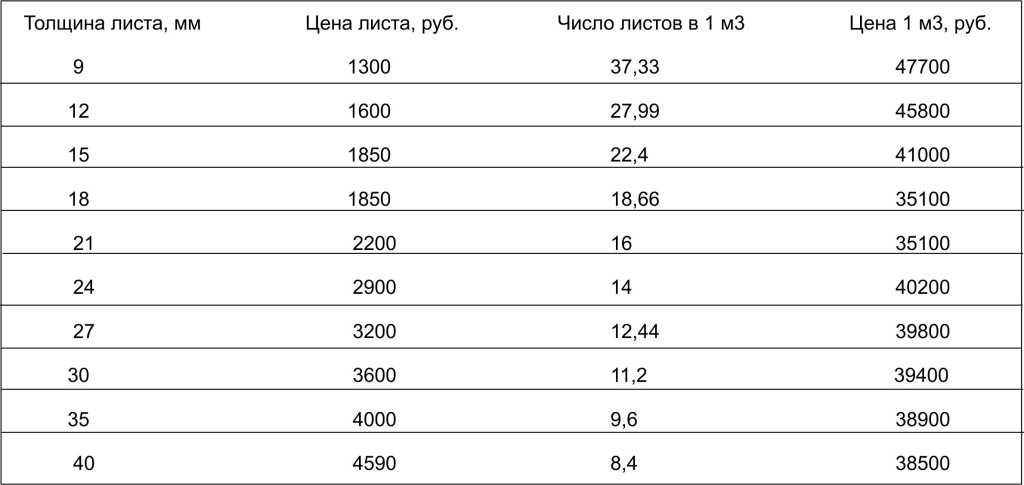

Стандартные формы МДФ имеют следующую плотность:

Средняя плотность: 700 – 800 кг/м3

Плотность сердцевины: 600 – 700 кг/м3

Плотность лицевой стороны: 1000

В настоящее время они считаются частью широкого ассортимента древесноволокнистых плит, получаемых сухим способом, со следующей плотностью.

HDF: более 800 кг/м3

LDF: менее 650 кг/м3

ULDF: менее 550 кг/м3

Из-за различий между марками вес МДФ не всегда пропорционален толщине. Типовой вес, основанный на стандартном МДФ со средней плотностью 750 кг/м3, составляет:

| Толщина | Масса на единицу площади |

| 6,5 мм | 5,0 кг/м2 |

| 9,0 мм | 6,3 кг/м2 |

| 12,0 мм | 8,4 кг/м2 |

| 16,0 мм | 11,0 кг/м2 |

| 19,0 мм | 14,0 кг/м2 |

МДФ доступен в широком диапазоне толщин, т. е. от 1,8 мм до 60 мм. Наиболее распространенные размеры листов: ширина 1220 мм, 1525 мм и 1850 мм, длина до 3660 мм.

е. от 1,8 мм до 60 мм. Наиболее распространенные размеры листов: ширина 1220 мм, 1525 мм и 1850 мм, длина до 3660 мм.

Другие размеры доступны или могут быть изготовлены на заказ (существуют условия минимального заказа). За исключением крупнейших потребителей, таких как крупные производители мебели, МДФ, как и другие древесные плиты, как правило, не поставляются напрямую производителем, а вместо этого, в зависимости от объема и спецификации, могут поставляться через дистрибьютора или продавца.

Различные методы производства МДФ с равномерным распределением волокон по толщине плиты обеспечивают сбалансированную конструкцию и потенциально плоские плиты. Однако поддержание этой присущей плоскостности зависит от использования правильных процедур обращения и хранения на всех этапах. Без них у досок может образоваться необратимая деформация под собственным весом, особенно если они не поддерживаются должным образом на плоских поддонах или на достаточном количестве опор в течение любого периода хранения.

Рекомендуются следующие процедуры:

- Листы МДФ предпочтительно хранить в горизонтальном положении и поднимать над полом, используя в качестве опор сухие опоры. На влажные полы следует укладывать полиэтиленовую пленку, чтобы предотвратить подъем влаги.

- Несущие, поддерживающие последующие слои, должны быть выровнены по вертикали.

- Стопки досок должны иметь ровные стороны, чтобы свести к минимуму повреждение выступающих краев или нависающих углов.

- Допустимо вертикальное хранение небольшого количества досок при условии, что доски имеют хорошую опору и расположены близко к вертикальному положению.

- Место хранения должно хорошо проветриваться, а условия должны быть достаточно сухими.

Средняя относительная влажность 50 % поддерживает влажность плиты в диапазоне 7–9.%.

Средняя относительная влажность 50 % поддерживает влажность плиты в диапазоне 7–9.%. - Одну или две доски для отходов следует класть поверх уложенных друг на друга досок и панелей по мере их прохождения по заводу или в течение любого длительного периода хранения, чтобы устранить любые дисбалансирующие эффекты любых краткосрочных изменений условий окружающей среды.

А. Равновесная влажность

МДФ обычно изготавливается на момент поставки ± 3%, но при влажности 8 % на пользователя могли повлиять неблагоприятные условия транспортировки и хранения. В частности, некоторое поглощение влаги неизбежно при длительном хранении в сырых условиях на строительных площадках, и, наоборот, в сухих условиях вероятна потеря влаги. Эти изменения сначала повлияют на открытые края и верхние слои сложенных в стопку плат, но в конечном итоге распространятся на все платы в стопке.

Отдельные плиты или панели МДФ, находящиеся на открытом воздухе, достигают равновесного содержания влаги с окружающей средой через несколько дней. Центру плит в стопке МДФ потребуется много недель, чтобы достичь этого равновесного содержания влаги. Можно построить кривую, связывающую равновесное содержание влаги в МДФ с относительной влажностью окружающего воздуха.

B. Размерная стабильность МДФВсе деревянные и листовые материалы на древесной основе дают усадку или набухают при изменении влажности. Однако в относительном выражении МДФ является более стабильным материалом по сравнению с массивной древесиной. Она перемещается примерно на 0,05 % в плоскости доски на каждый 1 % изменения влажности по сравнению с соответствующим поперечным перемещением массивной древесины до 0,5 % в тангенциальном направлении и до 0,2 % в радиальном направлении. Изменение влажности на 1% приведет к изменению толщины МДФ на 0,35%.

В качестве примера высокой стабильности МДФ при использовании дверная панель шириной 600 мм, вырезанная из МДФ толщиной 15 мм, набухнет примерно на 1,5 мм в ширину и на 0,3 мм в толщину при увеличении содержания влаги на 5%, эквивалентном изменение условий от 35% rh до 85% rh. Там, где требуется более высокая устойчивость, следует использовать влагостойкий МДФ или МДФ для наружных работ.

Там, где требуется более высокая устойчивость, следует использовать влагостойкий МДФ или МДФ для наружных работ.

Проблемы, возникающие в результате любых изменений размеров МДФ из-за изменения содержания влаги в процессе использования, могут быть сведены к минимуму путем механической обработки и сборки панелей и компонентов МДФ, когда их содержание влаги близко к среднему сезонному содержанию влаги, ожидаемому в месте использования. Что касается стран Северной Европы, влажность МДФ 9±2% является типичным. Более низкое равновесное содержание влаги можно ожидать в Южной Европе. Небольшие колебания содержания влаги вне этих пределов допустимы для большинства применений из-за высокой стабильности МДФ.

Измерители влажности резистивного типа, разработанные для использования на древесине, могут использоваться на МДФ с учетом обычных ограничений точности для этого типа приборов.

Точность измерения можно повысить, используя специальную калибровочную таблицу для MDF, если она имеется у поставщиков прибора.

Метод сушки в печи, который включает нагревание небольших образцов для испытаний при 105°C в течение примерно четырех часов или дольше для более крупных образцов, может использоваться для более точного определения содержания влаги в МДФ с использованием следующего уравнения.

| (Мю-Мо) х 100 | |

| Ш = | ———————— |

| Пн |

W = содержание влаги (%)

Mu = масса образца перед сушкой

Mo = сухая масса образца для испытаний.

Пыль, образующаяся при обработке МДФ, более мелкая и легче рассеивается в окружающем воздухе, чем пыль от массивной древесины или ДСП. в этом отношении пыль от обработки МДФ похожа на пыль, образующуюся при шлифовании древесины твердых пород с мелкой текстурой, и в обоих случаях требуется более высокий уровень эффективности пылеудаления. В частности, в месте образования пыли требуется минимальная скорость улавливания от 20 до 30 м/с по сравнению с рекомендуемой скоростью от 10 до 20 м/с для обычной древесной пыли. Скорость воздуха в воздуховоде должна быть в пределах от 15 до 20 м/с, чтобы предотвратить скопление пыли (засорение), которое может создать опасность возгорания.

Скорость воздуха в воздуховоде должна быть в пределах от 15 до 20 м/с, чтобы предотвратить скопление пыли (засорение), которое может создать опасность возгорания.

Выполнение этих требований не обязательно требует установки нового вытяжного оборудования для компаний, переходящих с дерева или ДСП на МДФ. Опыт показывает, что эффективное удаление пыли МДФ в большинстве случаев может быть достигнуто за счет уменьшения размера отверстий колпака коллектора и размещения их как можно ближе к месту образования пыли. Эффективность сбора также будет повышена за счет закрытия воздуховодов, подключенных к машинам, которые не используются, при условии поддержания рекомендуемой минимальной скорости воздуха в оставшихся воздуховодах. В малых и средних компаниях отдельные вытяжные устройства, устанавливаемые на каждую машину, оказались экономически эффективными. Станки с ЧПУ, которые по характеру своей работы производят большое количество пыли, обычно оснащены щеточной головкой для ограничения распространения пыли и высокоэффективной системой удаления пыли.

Поскольку размер пыли МДФ ставит ее в один класс с пылью от шлифовальной машины, могут потребоваться специальные процедуры для соблюдения надлежащих стандартов безопасности, когда количество пыли МДФ составляет более 20% от общего количества пыли. Вытяжная установка, расположенная рядом с рабочими зонами внутри предприятия, должна быть надлежащим образом ограждена, чтобы снизить риск травм в результате пожара или взрыва. Воздуховоды должны быть оснащены взрывозащитными панелями. Также следует уделить внимание установке пожарных извещателей и автоматического оборудования пожаротушения в крупных вытяжных системах.

Что касается индивидуального воздействия пыли при деревообработке, то в некоторых европейских странах действуют правила, ограничивающие количество пыли в воздухе на рабочем месте. Типичный предел воздействия на рабочем месте (OEL) составляет 5 мг/м3. Содержащиеся в этих примечаниях рекомендации по эффективной и безопасной эксплуатации пылеудаляющего оборудования обычно обеспечивают удовлетворительные условия работы. При возникновении проблем производители должны проконсультироваться со специализированной компанией по удалению пыли.

При возникновении проблем производители должны проконсультироваться со специализированной компанией по удалению пыли.

Компании, эксплуатирующие котлы для сжигания древесных отходов, могут использовать пыль МДФ в качестве топлива при соблюдении определенных мер предосторожности против внутренних взрывов. До 20 % пыли МДФ можно сжигать вместе с другими отходами, содержащими более твердые частицы, при условии эффективного перемешивания пыли. Компании, занимающиеся в основном утилизацией больших объемов пыли МДФ, могут использовать ее в котлах, оснащенных инжекторными горелками, в качестве добавки к газу или жидкому топливу. Консультации по выбору и эксплуатации котлов для сжигания древесных отходов следует получать у специализированных поставщиков.

Plain Hard board Толщина От 2,0 мм до 6,0 мм Котировки в реальном времени, цены последней продажи — Okorder.com

Специфический артикул:

| Тип: | Гладкая МДФ |

Описание продукта:

Структура продукта Описание:

Жесткая плита из обычного волокна изготовлена из свежего древесного волокна и экологически чистого клея. Мы обычно используем древесину тополя, сосны, эвкалипта и другой твердой древесины в качестве сырья для изготовления твердой плиты. Толщина плиты составляет от 2 мм до 6 мм. Стандартный размер обычной твердой плиты – 1220×2440 мм. Плотность от 850м3 до 950 кг/м3. производство Диффенбахер Германия. Поверхность очень гладкая, а кривая плотности идеальна. Низкий уровень выбросов формальдегида и волокнистая плита высокой плотности

Мы обычно используем древесину тополя, сосны, эвкалипта и другой твердой древесины в качестве сырья для изготовления твердой плиты. Толщина плиты составляет от 2 мм до 6 мм. Стандартный размер обычной твердой плиты – 1220×2440 мм. Плотность от 850м3 до 950 кг/м3. производство Диффенбахер Германия. Поверхность очень гладкая, а кривая плотности идеальна. Низкий уровень выбросов формальдегида и волокнистая плита высокой плотности

Основные характеристики продуктов:

. Совершенная система контроля качества изделий из дерева, обеспечивающая стабильное качество при поставке фанеры, плит МДФ, плит МДФ с меламиновым покрытием или плит МДФ, облицованных шпоном.

. Конкурентоспособная цена благодаря нашей большой емкости. Между тем, большая мощность на заводе может обеспечить быструю доставку.

. Низкая эмиссия формальдегида и строгий контроль вредных веществ.

. Государственное предприятие, меньше рисков для бизнеса.

. Быстрая доставка и лучшее качество

. Free sample

Free sample

Images

Specifications

Type: | Fibreboards | Place of Origin: | China (Mainland) | Фирменная марка: | Cmax | |

Номер модели: | 2,0 мм до 6,0 мм. | Внутренний | ||||

Особенность: | Влажеспособность | Оценка: | Первый класс | 0002 Fibreboard Type: | HDF / Hard Boards | |

Formaldehyde Emission Standards: | E0 | Product Name: | Hardboard | Hardboard Size: | 1220 мм x 2440 мм | |

Толщина ДВП: | от 2,0 до 6,0 мм | Цвет ДВП: 83 83 80002 Темно -коричневый, свет | Стал на твердой доске: | E0 (Стандарты излучения формальдегида) | ||

Плотность твердости твердости: | 9000 2 900KS/CBM ~ 1000K 3. | Упаковка, внутренняя или автомобильная отделка, мебель | Срок поставки: | в течение 10 дней после получения заранее | ||

MOQ: | 2x20GP | Payment: | T/T,L/C | | |

Packaging & Delivery

Детали упаковки: | ДВП упаковка: индивидуальная упаковка и упаковка на поддонах для ДВП |

Детали доставки: | 7 дней для ДВП |

Product Name | Hardboard |

Size | 1220x2440mm |

Thickness | 2. |

Марка | E0 (стандарты выбросов формальдегида) |

Плотность | 900 кг/куб.0003 |

Color | Brown,Dark Brown,Light |

Application | Package,Interior or Auto decoration,Furniture |

Delivery time | within 10days после получения авансом |

MOQ | 2x20GP |

Оплата |

Часто задаваемые вопросы:

Является ли CNBM производителем?

Да. CNBM — крупнейшая китайская компания по производству строительных материалов. CNBM принадлежит центральному правительству Китая с более чем 110 000 сотрудников и владеет более чем 400 заводами в Китае, производящими различные строительные материалы в Китае.

Другие размеры: 1830 и 1525 мм. Толщина твердых плит может быть от 2,5 до 6,0 мм (2,5/3,2/4,0/5,0) — допускается отклонение до ±0,3 мм.

Другие размеры: 1830 и 1525 мм. Толщина твердых плит может быть от 2,5 до 6,0 мм (2,5/3,2/4,0/5,0) — допускается отклонение до ±0,3 мм. Они пористые, отлично поглощают шум, повышают теплоизоляционные свойства конструкции.

Они пористые, отлично поглощают шум, повышают теплоизоляционные свойства конструкции.

Средняя относительная влажность 50 % поддерживает влажность плиты в диапазоне 7–9.%.

Средняя относительная влажность 50 % поддерживает влажность плиты в диапазоне 7–9.%. 0mm to 6.0mm

0mm to 6.0mm