Наша технология покраски металла

Содержание

1) Почему именно такая технология?

2) Как именно проходит каждый этап?

3) Какие применяются материалы?

4) Как проверяется качество покраски?

5) Какие бывают цвета финишного покрытия?

6) Какая предоставляется гарантия на покраску?

1) Почему именно такая технология?

Это оптимальное решение по эффективности покрытия металла и цене. Данная технология обеспечивает срок службы покрытия до 8 лет снаружи помещений и до 10 лет внутри помещений для всех металлоконструкций, которые мы изготавливаем: заборы, ворота, навесы, лестницы.

2) Как именно проходит каждый этап?

Технология включает в себя 4 этапа: чистка, обезжиривание, грунтовка, финишное покрытие.

Чистка

Основная задача этапа — очистить металл от коррозии, грязи и других частиц для дальнейшего производства. Перед началом изготовления любых конструкций, металл (трубы, пруток) механически чистится в основном цеху. В большинстве случаев металл чистится на зачистном станке, иногда, например листовой металл, чистится ручным способом.

В большинстве случаев металл чистится на зачистном станке, иногда, например листовой металл, чистится ручным способом.

Обезжиривание

Основная задача этапа — обезжирить металл для лучшей адгезии (сцепления) с грунтовкой. После изготовления в основном цеху (сварки, ковки и зачистки) металлическое изделия попадает в цех покраски. Перед нанесением каких либо покрытий изделие обезжиривается растворителем.

Грунтовка

Основная задача этапа — загрунтовать металл для лучшей адгезии (сцепления) с финишным покрытием. Также грунтовка имеет хорошие антикоррозийные свойства. Перед нанесением основного слоя грунтовки проблемные места (стыки, зазоры, швы и т.п.) полосуются кистью. Далее грунтовка наносится краскопультом.

Финишное покрытие

Основная задача этапа — нанести финишное покрытие на металл для придания эстетического вида изделию. После грунтования краскопультом наносится финишное покрытие. Минимальная температура в цехе +8°.

Минимальная температура в цехе +8°.

3) Какие применяются материалы?

Сбалансированное решение:

Обезжириватель — Растворитель 646 (Можхим)

Грутовка — ГФ-021 (Farbitex)

Финишное покрытие — Эмаль Dali (Рогнеда).

Премиальное решение:

Обезжириватель — Очиститель (Hammerite)

Грутовка — Rust Beater No.1 (Hammerite)

Финишное покрытие — Краска (Hammerite).

4) Как проверяется качество покраски?

Единственным объективным параметром для проверки качества покраски является толщина покрытия. Минимальное нормативное значение 80 мкм.

5) Какие бывают цвета финишного покрытия?

6) Какая предоставляется гарантия на покраску?

Гарантия с применением материалов Рогнеда — 12-18 месяцев, подробнее смотрите на странице товара, гарантия с применением материалов Hammerite — 24 месяца. Если в течении указанного времени появляется коррозия на металле не по вине клиента, то недочет исправляется за счет компании.

Другие статьи

Товары

Лестницы

Ворота

Навесы

Заборы

Технология покраски металлоконструкций на производстве

Подготовка металлоконструкций к окрашиванию

Перед тем как приступать к окрашиванию металлической поверхности, выполняют последовательные действия:

- Металл очищают от окислов, окалин струйно-абразивным, гидравлическим методом или стальными щетками. Удаляют жировые и масляные загрязнения, используя органические растворители и щелочные растворы. При внешнем осмотре на поверхности не должны оставаться следы ржавчины, сварочные брызги, остатки флюса, заусеницы, маркировочные надписи и другие продукты коррозии.

- Обезжиривают поверхность водными моющими средствами. Эффективной растворяющей способностью обладает уайт-спирит с оптимальным содержанием масла не более 5г/л. Такие высокотоксичные жидкости, как толуол, бензин, сольвент, дихлорэтан, четыреххлористый углерод не подходят для обработки.

- Проводят обеспыливание, обдувая изделие сжатым воздухом или протирая его мягкой широкой кистью.

- Восстанавливают слои грунтовки, нанесенные ранее изготовителем, которые повредились при транспортировке или в результате механического воздействия.

Если есть необходимость в дополнительном очищении от рыхлой ржавчины и лишних наслоений, применяют модификаторы ржавчины, к примеру, ортофосфорную кислоту, протравленную цинковым порошком.

Модификаторы наносятся методом двойной растушевки в виде вертикальных и горизонтальных мазков или краскоопылением. Обработанную таким образом поверхность оставляют для полного высыхания на 10 часов при температуре воздуха от 15 до 200С и влажности не выше 80%. Затем приступают к грунтованию металла, не смывая остатки кислотного реагента.

Обратите вниманиеПодготовленный к окраске лист металла или изделие должно быть сухим, без масляного налета или очагов вторичной коррозии, которая способна образоваться в процессе технологической очистки.

Важно учитывать тот факт, что очищенная и обезжиренная сталь на открытом воздухе начинает в скором времени реагировать с кислородом и покрывается слоем гидроксида.

Для заводских условий обычные пескоструйные аппараты для очистки малоэффективны. Здесь целесообразнее использовать дробеметную или дробеструйную обработку, при которой металл подвергается особому воздействию.

Технологии отличаются между собой способом подачи дроби на поверхность обрабатываемой конструкции. Для дробеструйной обработки характерен мощный пневматический выброс абразивных частиц из турбины потоками сжатого воздуха при высоком давлении. В дробеметной установке находятся специальные метатели дроби, которые очищают металл со всех сторон.

К преимуществам использования дробеметного оборудования относят:

- низкое потребление электроэнергии;

- экологичность;

- процесс полностью автоматизированный, происходит без участия людей;

- высокое качество изделий на выходе;

- обслуживание и управление установкой не вызывает сложностей.

Применение дробеметного оборудования помогает избавиться от мелких дефектов и загрязнений и придать поверхности требуемую степень шероховатости. В процессе такой обработки у металла повышается адгезия, и улучшается качество нанесения ЛК покрытия. Однако описываемая технология не предусматривает очищение блоков и внутренней полости деталей.

Обратите вниманиеДробеметы стоят на порядок дороже дробеструйных устройств.

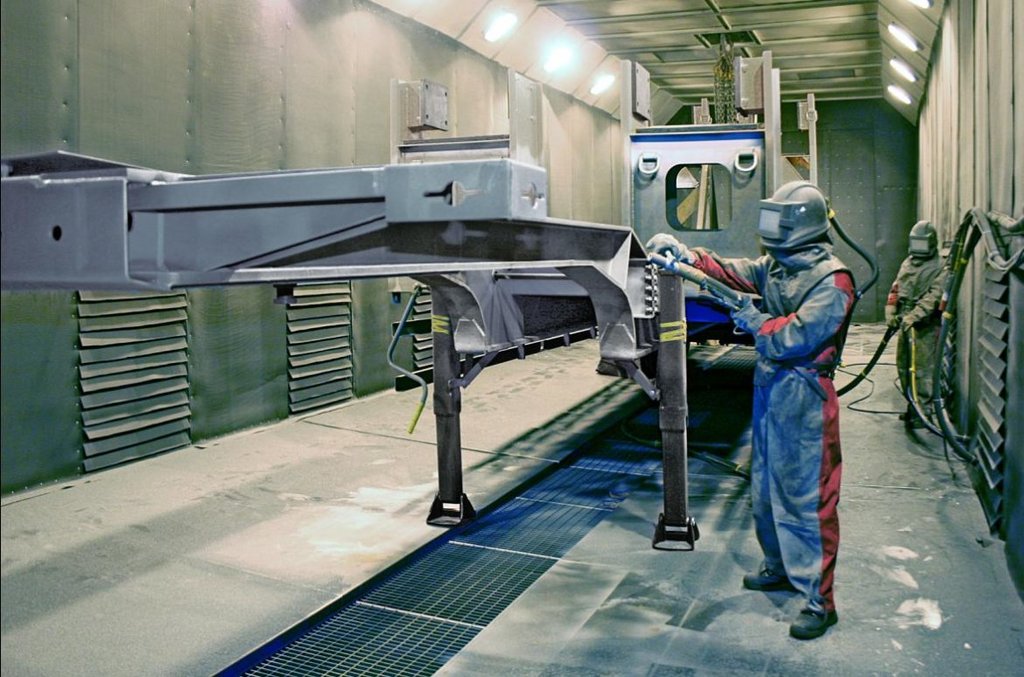

Дробеструйная обработка подразумевает подготовку металлической поверхности перед нанесением декоративных красок и лаков, чтобы придать ей прочность, удалить окалины, окислы и коррозийные пятна.

Данная технология имеет свои преимущества:

- позволяет очистить крупногабаритные металлоконструкции и труднодоступные участки;

- затраты на приобретение дробеструйного оборудования меньше;

- абразивный материал можно использовать многократно, поэтому технология считается практичнее и экономичнее.

Несмотря на положительные стороны дробеструйные камеры уступают по производительности дробеметным, поскольку очистительные операции в них только частично автоматизированы и требуют вмешательства оператора.

Покрасочное оборудование для изделий из металла

Металлоконструкции разных габаритов и форм покрываются лакокрасочными материалами в специальных окрасочно-сушильных камерах (ОСК). Их устанавливают на промышленных объектах и оборудуют системой фильтрации, отвечающей за переработку воздуха.

В зависимости от конструктивного исполнения различают несколько видов ОСК:

- проходные,

- тупиковые,

- одномоторные или двухмоторные,

- с верхним размещением путей,

- с ручной или механической подачей изделий.

Чтобы свести к минимуму негативное влияние вредных паров краски при вдыхании на работников, в камерах устраивают качественные вентиляционные каналы.

Окрасочное помещение состоит из следующих элементов:

- главного корпуса;

- фильтрации;

- вентиляции;

- теплогенератора.

Изредка в качестве самостоятельных сооружений монтируют сушильные камеры, которые служат дополнением к покрасочным кабинам. После того как изделие было окрашено, его транспортируют в сушилку для обезвоживания покрытия. В камере поддерживают определенный температурный режим, чтобы краска быстрее высохла. Помещение включает приточно-вытяжную систему вентиляции, где воздух разряжается и, пройдя через фильтры, очищается.

После того как изделие было окрашено, его транспортируют в сушилку для обезвоживания покрытия. В камере поддерживают определенный температурный режим, чтобы краска быстрее высохла. Помещение включает приточно-вытяжную систему вентиляции, где воздух разряжается и, пройдя через фильтры, очищается.

В группу лакокрасочного оборудования входят также краскораспылители, которые предназначены для нанесения на металл краски и прочих похожих жидкостей. Аппарат состоит из резервуара, шланга, прикрепленного к выходному отверстию, и всасывающего фильтра с распыляющей головкой. По принципу действия краскопульты делятся на два типа: ручные и автоматические.

- В ручных краскораспылителях, чтобы краска попала внутрь распылительной головки, давление создается путем последовательного нажатия на рычаг или рукоятку вручную. Подобным оборудованием удобно окрашивать небольшие по размеру конструкции.

- В автоматических распылителях раствор всасывается без участия оператора при помощи встроенного насоса.

Оборудование подключается к сети и обладает высокой производительностью.

Оборудование подключается к сети и обладает высокой производительностью.

Для покраски металлоконструкций допускаются к работе только пожаробезопасные поршневые наносы с пневматическим приводом, учитывающие вязкость ЛК материала.

Покраска металлоконструкций – пошаговый алгоритм

Любая металлоконструкция будет иметь привлекательный свежеокрашенный вид на протяжении долгого времени, если с покрываемой поверхности заранее удалить грязь, пыль, смазку и ржавчину.

- Сначала изделие транспортируют на тележке по подвесным моноельсам в покрасочную камеру, где при помощи специального пистолета наносится порошковая краска. Под воздействием электрического заряда частицы краски попадают на поверхность.

Камеры проходные, поэтому присутствует отдельный вход для загрузки и выгрузки конструкций. Поскольку в процессе окрашивания скапливается много пыли, в помещении есть вентиляция. В зависимости от объема работ и размера окрашиваемого изделия полимерный порошок подается вручную или автоматически.

- Второй шаг – полимеризация. После того как металл покрыт полимерной краской, его направляют на 30-60 мин в камеру, нагретую до 2000С, чтобы полимерный слой нагрелся, расплавился и равномерно заполнил всю площадь.

Перемещать громоздкие и тяжелые металлические единицы необходимо аккуратно, иначе свежая порошковая краска может осыпаться.

В жидком состоянии краска растекается и образует тонкую пленку, накрепко соединяясь с металлом.

- Завершающим этапом окраски является остывание. Температуру в камере понижают до 40-600С. Изделия на тележках перевозят на площадку. Здесь металлоконструкции оставляют остывать до нормальной температуры.

Важными условиями качественной покраски металлоконструкций являются хорошее оборудование и профессиональный подход. Наша компания уже более 10 лет занимается проектированием и производством покрасочных, дробеструйных и дробеметных камер разной степени сложности. Камеры изготавливаются как по типовым, так и по индивидуальным проектам с учетом всех пожеланий и в рамках заявленного бюджета.

Нужна консультация эксперта? Позвоните по телефону или заполните онлайн-заявку!

4 Советы по окраске коммерческих металлических поверхностей

Металлические здания и поверхности относительно прочны, стабильны и долговечны. Они устойчивы к насекомым, а материалу можно придавать различные формы. Однако если вы хотите, чтобы металлические поверхности сохраняли свою прочность и эстетичность, необходим регулярный уход.

Коммерческая окраска защищает металлические конструкции и элементы, а также ваши инвестиции. Управляющие зданиями и владельцы недвижимости должны быть осведомлены об основных методах покраски металлических конструкций.

Металлоконструкции используются в различных отраслях промышленности от государственных и промышленных до строительства и образования. Металл лучше работает в условиях интенсивного использования. Профессиональные маляры могут реставрировать различные виды металлических поверхностей.

Как получить наилучшую отделку на окрашенном металле

В начале проекта по окраске металла требуется надлежащее планирование и профессиональные маляры. Металлические поверхности в вашем коммерческом здании и вокруг него будет легче красить, а результат сохраняется дольше при использовании правильных методов. Основные необходимые инструменты включают распылитель краски, валик или кисть, грунтовки, замазку, стальную вату, защитную краску и проволочную щетку.

Чем более пористая поверхность, тем больше шансов, что краска прилипнет к ней. Металл не имеет очень пористых поверхностей, поэтому важно следовать строгим правилам, чтобы обеспечить стойкость слоя краски. Для достижения наилучшего результата включите эти советы в свой проект рисования.

1. Подготовка поверхности

Подготовка поверхности является важным первым шагом в защите металлических поверхностей. Металлические двери, гаражи и другие металлические поверхности могут быть подвержены повреждению покрытия, если они не подготовлены и не спланированы должным образом. Надлежащая подготовка поверхности может увеличить срок службы покрытия и минимизировать будущие затраты. Это гарантирует, что краска будет держаться на металлической поверхности.

Металлические двери, гаражи и другие металлические поверхности могут быть подвержены повреждению покрытия, если они не подготовлены и не спланированы должным образом. Надлежащая подготовка поверхности может увеличить срок службы покрытия и минимизировать будущие затраты. Это гарантирует, что краска будет держаться на металлической поверхности.

Подготовительные работы являются ключевой частью практически любого проекта, и покраска металлических поверхностей не является исключением. Подготовка может включать в себя несколько различных операций, в зависимости от типа металла и состояния, в котором он находится. Это может включать промывку под давлением, зачистку, проволочную щетку, шлифование, пескоструйную обработку или химическую обработку, такую как тринатрийфосфат (TSP).

- Удаление существующей ржавчины или покрытия

Для подготовки поверхности необходимо удалить существующую ржавчину и отслоившуюся краску. Ржавчину довольно легко удалить с помощью проволочной щетки и скребка. Если у вас много площадей, то вы можете подумать об абразивоструйной очистке, чтобы обеспечить чистую поверхность для нанесения краски.

Если у вас много площадей, то вы можете подумать об абразивоструйной очистке, чтобы обеспечить чистую поверхность для нанесения краски.

- Антикоррозионная грунтовка

После удаления отслоившейся краски и ржавчины нанесите антикоррозийную грунтовку. Антикоррозионная грунтовка проникает в поверхность металла, что предотвращает попадание влаги и водоэмульсионных покрытий на места коррозии.

Для различных типов металлов потребуются разные грунтовки. Оцинкованные грунтовки и грунтовки на основе оксида железа — это подходящие варианты, которые вы можете использовать перед нанесением краски. Исследуйте, что лучше всего подходит для вашего конкретного проекта.

2. Защитная краска

Качество краски промышленного класса измеряется несколькими способами, включая ее способность обеспечивать защитный барьер для металлических поверхностей в коммерческом здании. Лучшие краски для металла предназначены для защиты от воды, коррозии, истирания и химических веществ даже в самых сложных условиях эксплуатации. Высококачественные лакокрасочные покрытия успешно сохраняют предметы, находящиеся под поверхностью, продлевая срок службы строительных материалов и сокращая затраты на замену.

Лучшие краски для металла предназначены для защиты от воды, коррозии, истирания и химических веществ даже в самых сложных условиях эксплуатации. Высококачественные лакокрасочные покрытия успешно сохраняют предметы, находящиеся под поверхностью, продлевая срок службы строительных материалов и сокращая затраты на замену.

Существуют краски, специально разработанные для работы в типичных условиях, которым подвергается металлическая поверхность. Краски для промышленных металлических поверхностей работают лучше всего, если они представляют собой промышленное алкидное покрытие на водной основе. Они идеально подходят для конструкций, которые находятся в среде с интенсивным использованием.

Некоторые краски изготавливаются из латекса, что придает ему свойство гибкости, так что он может изгибаться и изгибаться при изменении климата. Это помогает верхнему слою служить дольше, не заставляя его ломаться под давлением расширения и сжатия.

3./f9d2c6cd28f6419.ru.s.siteapi.org/img/fbf4b02af5cdeccd391a47c1d4f92147a5bef1c0.jpg) Способы нанесения

Способы нанесения

Для металлических поверхностей используются различные способы нанесения краски. Размер, расположение и тип металла определяют, какое приложение будет работать лучше всего. Профессиональные коммерческие маляры разбираются во всех методах нанесения краски. Они будут знать, какую технику использовать. К ним относятся:

- Воздушные распылители: При этом методе окраски на поверхность наносится распыление тонкого распыления, оставляя после себя гладкую поверхность.

- Безвоздушные распылители: Эти устройства распыляют краску под более высоким давлением, чем воздушные распылители. Они идеально подходят для крупных проектов промышленной покраски, поскольку обеспечивают более высокую эффективность и позволяют избежать чрезмерного распыления.

- Валики: Нанесение промышленной краски валиком лучше всего подходит для труднодоступных мест или там, где распыление невозможно.

- Кисти: Традиционные кисти могут быть лучшим выбором для мелких или мелких работ. Опытный маляр может создать гладкую профессиональную отделку.

4. Безопасность при покраске

Коммерческие малярные подрядчики выполняют опасные работы. Безопасность во время пескоструйной обработки и других форм подготовки поверхности является главным приоритетом. Выберите коммерческую малярную компанию, которая следует требованиям безопасности, изложенным Управлением по охране труда и здоровья (OSHA). Использование краски с низким содержанием летучих органических соединений, средств защиты кожи и глаз, респираторов и средств защиты от падения помогает обеспечить безопасность рабочей площадки как для рабочих, так и для клиентов.

Признаки того, что пора красить металлические поверхности

Все элементы ухудшают внешний вид вашего коммерческого здания. Внутренние и внешние металлические поверхности нуждаются в уходе. Эти признаки подскажут вам, что пришло время изменить внешний вид вашего бизнеса.

Внутренние и внешние металлические поверхности нуждаются в уходе. Эти признаки подскажут вам, что пришло время изменить внешний вид вашего бизнеса.

Вздутие. Воздушные карманы под краской создают пузырьки на поверхности. Это означает, что краска больше не прикрепляется непосредственно к металлической подложке под ней. Со временем также могут образоваться пузыри, если пленка краски пористая, что позволяет влаге проникать в пленку краски. Это обычное явление в очень теплой среде с высокой влажностью.

Растрескивание. Когда слой краски трескается, на окрашенной поверхности образуются трещины и чешуйки. Самые тяжелые примеры часто называют крокодилами. Растрескивание можно обнаружить на ранней стадии в виде волосяных трещин, которые появляются на окрашенной поверхности до того, как куски начнут отваливаться. Причиной этой проблемы является использование некачественных красок. Эта проблема усугубляется неадекватным разделением поверхностей, что приводит к ограниченной адгезии между слоями.

Покупатели заметили повреждения. Если вы слышите, как ваши покупатели и клиенты упоминают о повреждениях, которые они видят вокруг или внутри вашего здания, пришло время для новой покраски. Вы не хотите, чтобы потенциальные продажи были сорваны из-за неопрятного здания.

Ваше здание выглядит хуже, чем у конкурентов. Внешний вид вашего здания дает людям представление о том, как вы ведете свой бизнес. Чтобы иметь более приятное коммерческое здание, вам нужен свежий слой краски внутри и снаружи.

Нормативные обновления. Для обеспечения безопасности ваших сотрудников может потребоваться покраска различных участков здания в соответствии с отраслевыми нормами.

Наймите лучшую коммерческую малярную компанию

Независимо от того, выбираете ли вы все новые цвета или просто хотите добавить слой свежей краски в свой бизнес, вам нужны лучшие подрядчики по коммерческой окраске, чтобы завершить проект. Ниже приведены четыре совета, которые помогут вам выбрать правильного коммерческого маляра для ваших нужд.

Ниже приведены четыре совета, которые помогут вам выбрать правильного коммерческого маляра для ваших нужд.

Убедитесь, что вы работаете с профессионалом

Может возникнуть соблазн сэкономить деньги, наняв малярную компанию без надлежащей лицензии и страховки. Однако это будет иметь неприятные последствия, когда вы получите некачественную покрасочную работу без права на получение возмещения или лучшего обслуживания. Прежде чем нанимать коммерческих подрядчиков по покраске, попросите предоставить копию лицензии компании, а также страховой сертификат.

Сравните как минимум трех коммерческих подрядчиков по покраске

Большинство профессиональных малярных компаний предлагают бесплатную оценку. Когда вы получите счет, обязательно спросите о правилах в то же время. Это включает в себя такие вещи, как требуемый депозит, количество маляров, работающих над вашим зданием, и к кому обращаться, если у вас есть проблема.

Интервью с потенциальными подрядчиками

Личный осмотр предприятия, чтобы определить, смогут ли маляры выполнить работу к вашему удовлетворению.

Вы можете показать им все металлические поверхности и области, которые вы хотите покрасить. Вы также должны быть готовы задать следующие вопросы:

- Как долго работает ваша компания?

- Какой тип краски и сколько слоев вы используете?

- Какие средства защиты используют ваши сотрудники?

- Используете ли вы субподрядчиков?

Если человек не решается ответить на ваши вопросы или просто не знает ответа, перейдите к следующему подрядчику по покраске в вашем списке.

Спросите о рекомендациях

Запрос профессиональных рекомендаций — отличный способ сузить список кандидатов. Качественная организация без колебаний предоставит их. Свяжитесь с рекомендателями и узнайте об их опыте работы с красочной компанией. После того, как вы выбрали подрядчика, попросите компанию изложить свои условия в письменной форме.

Качественная организация без колебаний предоставит их. Свяжитесь с рекомендателями и узнайте об их опыте работы с красочной компанией. После того, как вы выбрали подрядчика, попросите компанию изложить свои условия в письменной форме.

Опытные коммерческие маляры

Самая важная часть коммерческой окраски — доверить работу профессионалу. Профессионалы по покраске каждый раз будут обеспечивать высококачественную отделку, независимо от того, что влечет за собой работа. Наши опытные маляры хорошо разбираются в подготовке поверхности и отдают предпочтение высококачественной продукции, безопасности и точности. Если у вас есть металлические поверхности, которые необходимо покрасить, мы будем рады вам помочь. Свяжитесь с нами сегодня для бесплатной консультации.

Рекомендации по окрашиванию металлических поверхностей

Независимо от того, имеем ли мы дело с металлическими конструкциями и компонентами в коммерческих или промышленных условиях, рассмотрение нескольких аспектов в отношении каждого проекта окраски имеет жизненно важное значение, поскольку они влияют на характеристики как систем покрытий, так и подложек. .

.

Чтобы помочь вам в этом процессе, вот наши основные рекомендации по окраске металлических поверхностей.

Подготовка поверхности металла

От строительства до медицины почти каждому коммерческому или промышленному объекту требуются решения для обработки поверхности металлических конструкций и компонентов.

Выбор наиболее подходящих методов подготовки поверхности, металлических покрытий и методов покраски играет очень важную роль в получении верхнего покрытия, способного противостоять воздействиям окружающей среды, улучшая при этом внешний вид, ожидаемый срок службы, надежность и общую стоимость владения металлическими компонентами. , оборудование и машины.

Металлические покрытия

Металлические покрытия, доступные в настоящее время, делятся на следующие категории:

- Покрытия на основе растворителей – При нанесении на должным образом подготовленные поверхности и в соответствии с инструкциями производителя покрытия на основе растворителей образуют эластичную эластичную пленку, устойчивую к коррозии и имеющую длительный срок службы.

Такие свойства, как отличное сохранение цвета и блеска, быстрое высыхание, отличное нанесение и адгезия, делают эти покрытия идеальными для нанесения на стальные, цинковые, алюминиевые и другие металлические поверхности. Некоторые из этих покрытий можно использовать в качестве базовых, промежуточных, верхних и/или однослойных систем. Производители красок и покрытий также предлагают различные эпоксидные смолы на основе растворителей. Поскольку эти двухкомпонентные покрытия обладают превосходными пленкообразующими характеристиками, они обеспечивают лучшую защиту от истирания, химикатов, топлива, солей и воды.

Такие свойства, как отличное сохранение цвета и блеска, быстрое высыхание, отличное нанесение и адгезия, делают эти покрытия идеальными для нанесения на стальные, цинковые, алюминиевые и другие металлические поверхности. Некоторые из этих покрытий можно использовать в качестве базовых, промежуточных, верхних и/или однослойных систем. Производители красок и покрытий также предлагают различные эпоксидные смолы на основе растворителей. Поскольку эти двухкомпонентные покрытия обладают превосходными пленкообразующими характеристиками, они обеспечивают лучшую защиту от истирания, химикатов, топлива, солей и воды. - Покрытия на водной основе – Металлические покрытия на водной основе обеспечивают прочное, не мелящее и легко очищаемое покрытие, которое может защитить металлические поверхности от атмосферных воздействий, механических и химических воздействий. Новые разработки позволили производителям производить покрытия на водной основе, отвечающие различным требованиям к характеристикам.

Имея более низкие уровни летучих органических соединений по сравнению с продуктами на основе растворителей, покрытия на водной основе часто предпочтительнее из-за их безвредности для окружающей среды.

Имея более низкие уровни летучих органических соединений по сравнению с продуктами на основе растворителей, покрытия на водной основе часто предпочтительнее из-за их безвредности для окружающей среды. - Порошковые покрытия – Преимущественно основанные на термопластичных или термореактивных полимерах, порошковые покрытия обеспечивают привлекательные, очень прочные покрытия, которые также желательны с экологической точки зрения.

- Покрытия из фарфоровой эмали – Эти покрытия образуют механическую и химическую связь с металлическими подложками, образуя долговечную пленку, улучшающую механические свойства стали и обеспечивающую повышенную защиту от климатических, химических и механических воздействий.

Выполняя различные условия нанесения, металлические покрытия широко используются в проектах по окраске внутренних и наружных работ, включая стальные конструкции, мосты, поручни, резервуары для хранения, цистерны, сельскохозяйственную технику, очистные сооружения, краны, транспортное оборудование, конвейеры, подземный или погруженный металл.

Технологии покрытий

В настоящее время существует несколько технологий покрытия металлических поверхностей. Это:

- Гальваника – Гальванизация включает в себя использование электрического тока для нанесения тонкого слоя металла на поверхность другого металла. Гальванопокрытие можно использовать для покрытия различных металлов, включая медь, цинк, олово, хром, кадмий, свинец, никель, серебро, золото и платину. Эта технология в основном используется в декоративных целях и для защиты от коррозии.

- Анодирование – Анодирование определяет процесс образования слоя оксида на металлических поверхностях. Помимо повышения устойчивости к коррозии, анодирование обеспечивает декоративную и долговечную отделку. Эту технологию можно использовать только для цветных металлов, таких как алюминий, магний и титан.

- Гальванизация – Гальванизация, предназначенная в первую очередь для предотвращения коррозии и ржавчины стали, заключается в погружении стальных компонентов в расплавленный цинк при высоких температурах.

Оборудование подключается к сети и обладает высокой производительностью.

Оборудование подключается к сети и обладает высокой производительностью. Если у вас много площадей, то вы можете подумать об абразивоструйной очистке, чтобы обеспечить чистую поверхность для нанесения краски.

Если у вас много площадей, то вы можете подумать об абразивоструйной очистке, чтобы обеспечить чистую поверхность для нанесения краски.

Такие свойства, как отличное сохранение цвета и блеска, быстрое высыхание, отличное нанесение и адгезия, делают эти покрытия идеальными для нанесения на стальные, цинковые, алюминиевые и другие металлические поверхности. Некоторые из этих покрытий можно использовать в качестве базовых, промежуточных, верхних и/или однослойных систем. Производители красок и покрытий также предлагают различные эпоксидные смолы на основе растворителей. Поскольку эти двухкомпонентные покрытия обладают превосходными пленкообразующими характеристиками, они обеспечивают лучшую защиту от истирания, химикатов, топлива, солей и воды.

Такие свойства, как отличное сохранение цвета и блеска, быстрое высыхание, отличное нанесение и адгезия, делают эти покрытия идеальными для нанесения на стальные, цинковые, алюминиевые и другие металлические поверхности. Некоторые из этих покрытий можно использовать в качестве базовых, промежуточных, верхних и/или однослойных систем. Производители красок и покрытий также предлагают различные эпоксидные смолы на основе растворителей. Поскольку эти двухкомпонентные покрытия обладают превосходными пленкообразующими характеристиками, они обеспечивают лучшую защиту от истирания, химикатов, топлива, солей и воды. Имея более низкие уровни летучих органических соединений по сравнению с продуктами на основе растворителей, покрытия на водной основе часто предпочтительнее из-за их безвредности для окружающей среды.

Имея более низкие уровни летучих органических соединений по сравнению с продуктами на основе растворителей, покрытия на водной основе часто предпочтительнее из-за их безвредности для окружающей среды.