Технология производства из гипса и дозировки компонентов. История гипса

Содержание

- Технология производства из гипса и дозировки компонентов. История гипса

- Производство декоративного камня из гипса. Классификация декоративного камня

- Сбыт декоративного камня. С чего начать бизнес по производству гипсовой плитки

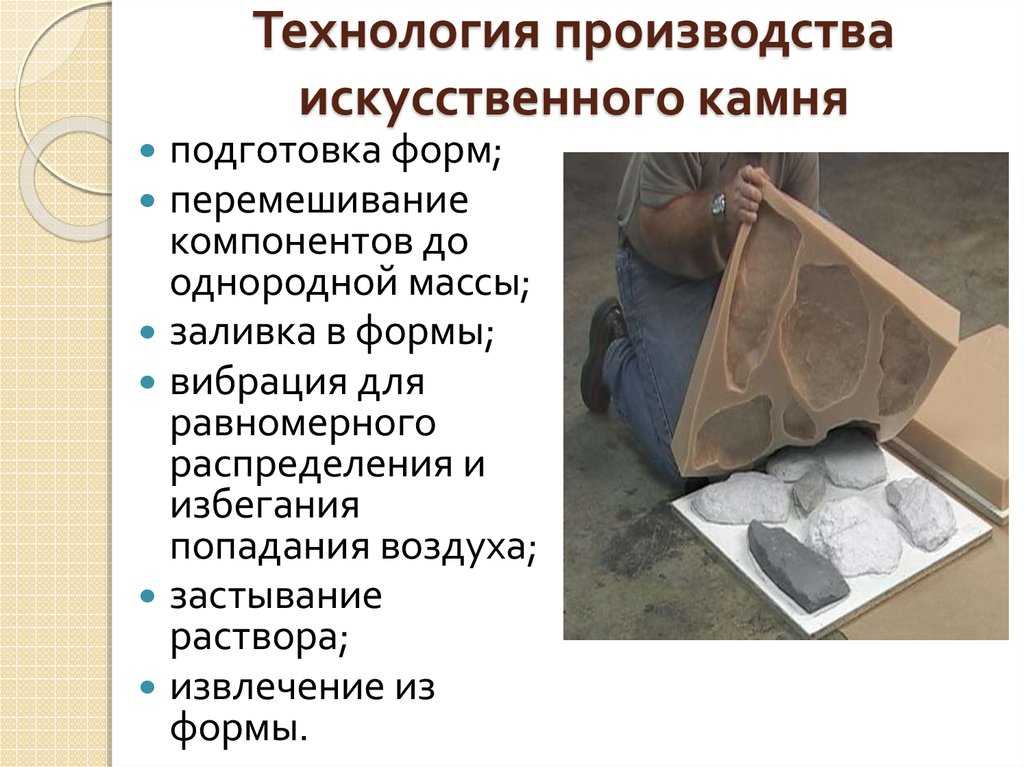

- Производство декоративного камня из бетона. Технология искусственного камня

- Технология изготовления искусственного камня

- Технология производства искусственного камня для умеренного климата

- Какая технология делает более прочным бетонный камень?

Технология производства из гипса и дозировки компонентов. История гипса

Гипс образовался в результате испарения древнего океана около 150-200 миллионов лет назад. В природе он встречается в виде гипсового камня, который расположен в недрах земли.

Археологи находят строения из гипса на территориях современного Египта, Израиля, Малой Азии. Известно, что люди знали о его существовании и умело использовали еще во времена строительства древнеегипетских пирамид. Из Египта секреты производства гипса распространились на остров Крит, а оттуда в Древнюю Грецию – величайшую строительную империю.

Из Египта секреты производства гипса распространились на остров Крит, а оттуда в Древнюю Грецию – величайшую строительную империю.

На Крите наружные стены дворца царя Кносса были выполнены из гипсового камня, а швы заполнены раствором из гипса. Вскоре производство гипса появилось и в Древнем Риме. По мере завоевания Римской Империей стран Европы распространялась и информация о применении гипса в строительстве, отделке и изготовлении предметов быта. Однако после падения империи были утеряны все секреты его производства. Оно вновь было возобновлено только в 11 веке уже нашей эры. Удивительно, но древние гипсовые стяжки и кладки имели необыкновенную прочность, твердость и долговечность, сравнимую с современным бетоном. Секрет заключался в том, что наполнители и вяжущие были выполнены из одинакового по составу материала. Тонкость помола и невероятно низкое соотношение воды к гипсу (всего 0,4!) – еще одна причина высокой прочности древних строений из гипса.

В наше время плотность гипса и его прочность абсолютно другая, гораздо ниже, чем в древности.

Производство декоративного камня из гипса. Классификация декоративного камня

В зависимости от технологии производства и используемого сырья, искусственные камни бывают нескольких видов. Некоторые из них можно изготовить только на промышленных предприятиях. В кустарных условиях производят декоративный камень из гипса, литой акриловый и бетонный (армированный или формовой) камень.

Искусственный камень для наружной облицовки, в частности, бетонный армированный, изготавливают из следующих материалов:

- песка;

- цемента;

- наполнителей;

- цветных минеральных пигментов;

- ускорителей твердения;

- специальных пластификаторов.

Бетонный камень используют для изготовления декоративных булыжников и валунов, внешне не отличающихся от натуральных, а также для облицовки зданий снаружи.

Искусственный акриловый камень изготавливают на основе акриловой смолы с добавкой композитного материала, отвердителя, цветного пигмента. Его используют для декорирования интерьера внутри жилых и общественных помещений. Недостаток этого материала в том, что его можно легко поцарапать.

Его используют для декорирования интерьера внутри жилых и общественных помещений. Недостаток этого материала в том, что его можно легко поцарапать.

Но он компенсируется возможностью восстановить глянцевую поверхность простой полировкой.

В состав гипсового литого камня входят:

- гипс;

- белый цемент;

- пуццолановые добавления;

- оксидные пигменты.

Такие добавки делают гипс менее ломким. Его используют только для отделки внутри помещений, так как он неустойчив к низким температурам.

Декоративная гипсовая плитка экологически безопасна, практична в использовании, поддерживает в помещении естественную влажность, а также подходит для длительного использования и недорого стоит.

Сбыт декоративного камня. С чего начать бизнес по производству гипсовой плитки

Гипс присутствует в составе многих смесей для строительства, потому как это экологичный и недорогостоящий материал. Элементы украшения из гипса обладают свойством впитывать влагу из помещения, если она в избытке. Если влажность в комнате снижается, гипс отдает ее обратно.

Если влажность в комнате снижается, гипс отдает ее обратно.

Изготавливать изделия из гипса можно на крупном предприятии или же в домашних условиях . Главное — иметь в наличии необходимые материалы и приспособления. В промышленных масштабах обычно изготавливается большое количество разнообразных видов и рельефов плитки, в домашних условиях производство направлено на изготовление одного вида камня из гипса.

Гипсовая плитка практически не отличается от натурального камня и отлично вписывается в дизайн любой комнаты. Если на ней присутствует крупный рельеф, то можно с успехом скрыть неровности на стенах. Изготовление отделочного материала проводится с учетом особенностей его применения в интерьере. Учитывается количество необходимых модулей, их вес, рельеф и размер. Необходимо обратить внимание на особенности помещения. Если слишком много влаги, нужно добавлять специальные полимеры, которые повысят устойчивость гипса к ней.

С помощью гипсовых изделий можно оформить:

- проемы окон и дверей;

- лестничные пролеты;

- колонны;

- ниши в помещении;

- камины.

При производстве гипсового камня могут использоваться смеси с различным составом. Если требуется прочная плитка, в составе должно быть больше цемента. Для легкости и эластичности добавляются полимеры.

Для налаживания массового изготовления нужно арендовать специализированное помещение. Для успешной работы нужна качественная проводка и обязательно наличие воды. Для производства плитки нужно много жидкости, поэтому наличие водопровода с пресной водой в помещении обязательно, иначе потребуются большие затраты на доставку технической воды. Помещение лучше искать где-нибудь на окраине населенного пункта, чтобы не поступали жалобы от соседей на постоянный шум. Доставка готовой продукции клиентам будет осуществляться на грузовом транспорте , поэтому помещение в центре города необязательно.

Обязательно требуется правильно подготовить рабочее место. Нужен стол для работы, его выставляют максимально ровно. Делается это для того, чтобы гипс в форме был ровным. Температура не должна быть ниже +15°C и выше +25°C. Влажность должна быть не выше 60 %. Наличие кондиционера и сквозняков также нежелательно. Для изготовления должны использоваться только материалы высокого качества . Для того чтобы готовая плитка не была слишком хрупкой, нужно использовать пластификаторы. В этом случае подойдет гашеная известь.

Влажность должна быть не выше 60 %. Наличие кондиционера и сквозняков также нежелательно. Для изготовления должны использоваться только материалы высокого качества . Для того чтобы готовая плитка не была слишком хрупкой, нужно использовать пластификаторы. В этом случае подойдет гашеная известь.

Для работы предприятия по производству плитки нужны рабочие, которые будут организовывать процесс. Понадобится нанять минимум 2-х работников, у каждого будут свои обязанности. Одному придется заниматься изготовлением смеси, подготовкой форм, переноской материалов и погрузкой готовой продукции. У второго рабочего должно быть строительное образование, чтобы он мог правильно рассчитать пропорции для гипсовой смеси, а также правильно залить ее в формы.

Рекомендуем так же прочитать статью по теме: « Изготовление тротуарной плитки ».

Производство декоративного камня из бетона. Технология искусственного камня

Добавил(а): Андрей 16 марта

Эта статья содержит в себе основную информацию об искусственном камне, его истории, разновидностях. Рассмотрена технология искусственного камня.

Рассмотрена технология искусственного камня.

Камень бетонный – это используемый в строительстве камень из бетона, созданный для замены натуральных строительных блоков. Для его изготовления используется один из самых чистых на сегодня типов цемента. Бетонный камень используется в каменной кладке для обеспечения требуемых функциональных и эстетических архитектурных особенностей зданий и других структур. Впервые этот тип камня был использован в 1138 году. Широко стал применяться в Лондоне, начиная с 1900 года, и в Америке примерно в 1920-х. Институт бетонного камня был основан в 1927 году. С ранних 1920-х он стал широко распространяться для замены многих материалов в каменной кладке.

Технология изготовления искусственного камня

Технология изготовления искусственного камня для строительства признана самым трудоемким из всех промышленных процессов создания бетонных изделий. В структуре любого производителя искусственного камня первостепенную роль играет департамент, регулирующий состав материала. В целях успешности производства, конструктор, привлеченный к созданию искусственного камня, должен обладать как обширными и глубокими знаниями, так и соответствующим опытом. Он или она обязана знать архитектурные стили, конструкторские приемы в строительстве, методы производства и технические приемы, которые используют подрядчики.

В целях успешности производства, конструктор, привлеченный к созданию искусственного камня, должен обладать как обширными и глубокими знаниями, так и соответствующим опытом. Он или она обязана знать архитектурные стили, конструкторские приемы в строительстве, методы производства и технические приемы, которые используют подрядчики.

Степени специализации: в то время как большинство строительных материалов являются более «стандартизованными» по своей природе (например, кирпичи или оконные рамы) или менее видимыми (например, каркасная арматура), бетонный искусственный камень является специализированным (настраиваемым) элементом фасадов зданий, который соединяется с другими блоками. Производитель детализирует каждый экземпляр в целях упрощения и стандартизации, поэтому каждый камень архитектурно применим и уместен.

Магазин или демонстрационный зал с образцами – это сердце любой компании, занимающейся производством или поставками бетонного искусственного камня, поскольку дело это требует высочайшего мастерства. Наиболее успешные производители в бизнесе уже многие годы и они способны культивировать традиции. Образцы бетонного камня могут быть изготовлены практически из любого материала. Наиболее распространенные — дерево, гипс, стекловолокно и резина. Также встречаются экземпляры из глины, желатина, пенополистирола, пластмассы, собственно бетона и песка.

Наиболее успешные производители в бизнесе уже многие годы и они способны культивировать традиции. Образцы бетонного камня могут быть изготовлены практически из любого материала. Наиболее распространенные — дерево, гипс, стекловолокно и резина. Также встречаются экземпляры из глины, желатина, пенополистирола, пластмассы, собственно бетона и песка.

Технология производства искусственного камня для умеренного климата

Существует специальная технология производства искусственного камня для различных регионов. Для локаций с континентальным климатом характерно применение в производстве «полусухого цемента», который не является ни сухим, ни сырым. На сегодня двумя наиболее распространенными технологиями отлива искусственного камня из бетона являются «сухая вибрационная трамбовка» и «сырое литье”. Каждый метод требует ревностного и точного подбора состава – требуется аккуратно отобрать и очистить гравий, подготовить песок, смешанный с дроблеными натуральными породами, такими как гранит, мрамор, кварц или известняк, при этом весь процесс должен соответствовать промышленным стандартам. Раствор формируется из условий максимальной плотности, чтобы из него могла получиться крупнозернистая структура, близкая к натуральному камню – без отверстий и полостей. При этом для получения конкретного цвета камня годится строго определенный состав.

Раствор формируется из условий максимальной плотности, чтобы из него могла получиться крупнозернистая структура, близкая к натуральному камню – без отверстий и полостей. При этом для получения конкретного цвета камня годится строго определенный состав.

Какая технология делает более прочным бетонный камень?

Современная технология бетонный камень может сделать крепким и прочным. Из-за использования богатой пропорции цемента по отношению к общему количеству раствора (1:3) правильно отлитый бетонный камень будет иметь повышенную плотность и пониженное влагопоглощение (относительно обычных бетонных изделий). Производственный метод также предполагает пониженную пропорцию вода/цемент, что обеспечивает более высокую компрессионную силу внутри изделия, и как следствие более высокую его плотность. Сам процесс формовки представляет собой вибрационную прессовку сырого раствора в специальной форме до тех пор, пока не будет достигнута требуемая плотность. Также эта технология бетонного камня позволяет одновременно загружать в одну форму до 100 отдельных образцов и производства их в течение 8-часового рабочего дня, что делает ее самой быстрой, продуктивной и обладающей относительно низкими требованиями к обеспечению производства. Также этот способ производства гарантирует отсутствие ошибочных, нежелательных, непредусмотренных отверстий и полостей и вместе с тем обеспечивает изделию конечный внешний вид, трудноотличимый от натурального камня. Недостатком технологии является требование наличия в каждом образце одной плоской стороны.

Также этот способ производства гарантирует отсутствие ошибочных, нежелательных, непредусмотренных отверстий и полостей и вместе с тем обеспечивает изделию конечный внешний вид, трудноотличимый от натурального камня. Недостатком технологии является требование наличия в каждом образце одной плоской стороны.

Из чего сделан искусственный камень | Производство искусственного камня

Имитация натурального камня нравится заказчикам дизайнерских проектов и дизайнерам. Этот материал выглядит «богато», стильно, современно – в зависимости от вкуса. Он уместен для отделки камина и для столешниц на кухне в стиле хай-тек.Содержание:

- Имитации камня в интерьере и на фасадах

- Искусственная каменная стена

- Гипсовые декоративные плитки

- Напольные покрытия из искусственного камня

- Клинкерная плитка и технология изготовления

- Эксклюзивные изделия для современного интерьера

- Акриловая палитра и имитация любых поверхностей

- Универсальный цемент

Имитации в интерьере и на фасадах

Технология изготовления искусственного камня исключает тяжёлую работу камнерезов. Блестящую поверхность интересного цвета и фактуру любого камня получают методом литья. В форме одинаково просто получить облицовочный материал, садовую скульптуру и идеально ровную плиту для столешницы.

Как объясняет Википедия, в смеси из цемента и песка при добавлении воды идет процесс гидратации. Образуется искусственный минерал. Его правильное название цементный камень, чаще говорят бетон. Придают прочность материалу гидросиликаты кальция.

Искусственный камень это цементный или гипсовый раствор со специальными добавками. Добавляют различные пигменты и наполнители, каменную крошку. Так получают разнообразные виды искусственных камней, различных по формам и способу применения.

Используют в качестве связующего вещества полимеры и смолы. В таблице приведены наиболее популярные виды искусственного камня для интерьеров. Все изготовлены на основе отвердевающих полимеров.

Блестящую поверхность интересного цвета и фактуру любого камня получают методом литья. В форме одинаково просто получить облицовочный материал, садовую скульптуру и идеально ровную плиту для столешницы.

Как объясняет Википедия, в смеси из цемента и песка при добавлении воды идет процесс гидратации. Образуется искусственный минерал. Его правильное название цементный камень, чаще говорят бетон. Придают прочность материалу гидросиликаты кальция.

Искусственный камень это цементный или гипсовый раствор со специальными добавками. Добавляют различные пигменты и наполнители, каменную крошку. Так получают разнообразные виды искусственных камней, различных по формам и способу применения.

Используют в качестве связующего вещества полимеры и смолы. В таблице приведены наиболее популярные виды искусственного камня для интерьеров. Все изготовлены на основе отвердевающих полимеров.

Камень искусственный |

Способы изготовления изделий |

Применение |

| Гранит | Литьё в формы, напыление | Облицовочный материал, сантехника, элементы мебели |

| Кварц | Литье в формы | Облицовочный материал, сантехника, элементы мебели, элементы декора |

| Оникс | Литьё в формы. Применяется полупрозрачный полимер Применяется полупрозрачный полимер |

Декоративные элементы с подсветкой |

| Мрамор | Литьё в формы, напыление | Облицовочный материал, сантехника, элементы мебели, элементы декора |

Каменная стена

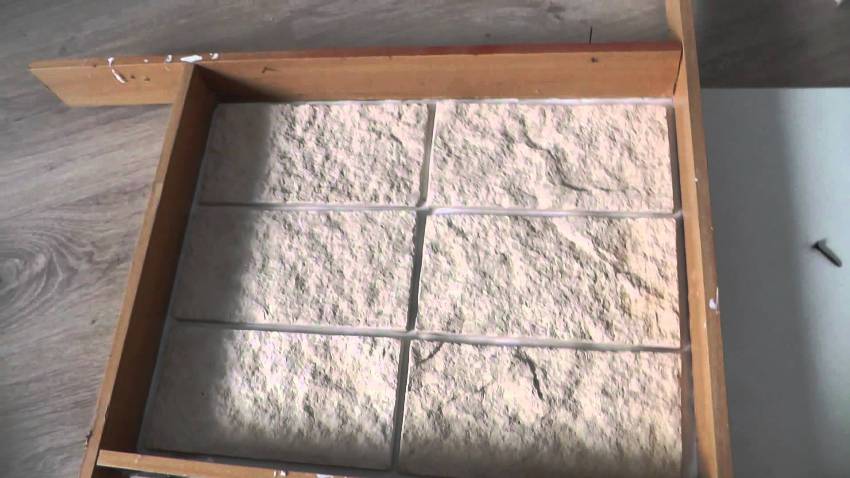

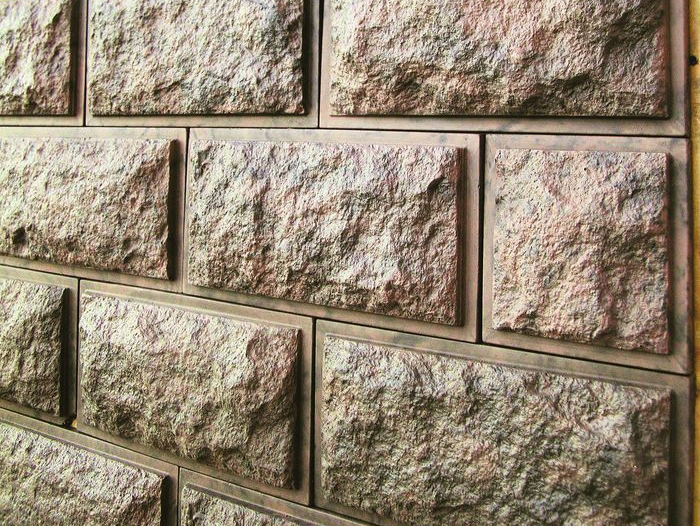

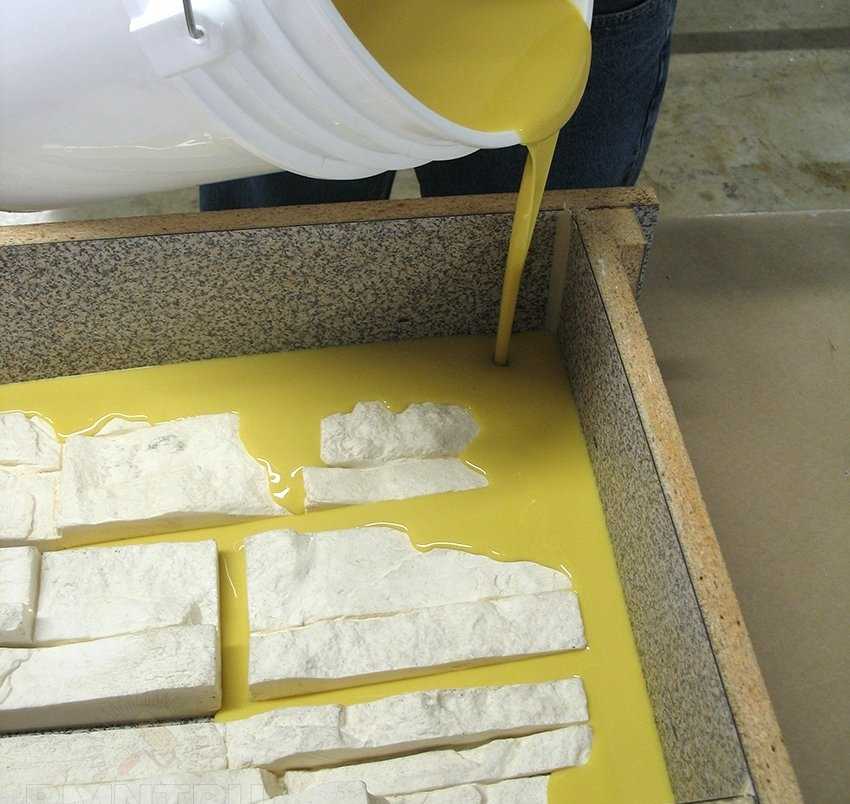

На рынке много имитаций каменной кладки. Это облицовочный материал, удобный в работе. Выпускается в виде прямоугольных плиток или фигурных элементов. Например, в виде морской гальки. Распространённая технология получения имитации кладочного камня – заливка в формы цементной смеси. Для изготовления матрицы делают слепок с образца. Пластичный полимер передаёт неровности. Жидкая цементная смесь при литье заполняет их, после застывания фактуру наощупь не отличить от естественной породы. Нужную расцветку получают, добавляя в цементную смесь пигмент. Для передачи разных оттенков натурального камня цементные плитки окрашивают. После высыхания их покрывают защитными водостойкими составами.

Гипсовые плитки

Имитацию каменной и кирпичной кладки из гипса применяют только в интерьерах. Не так давно из гипса отливали детали лепного декора, поэтому для отделочников это знакомый материал. Его можно пилить для подгонки по месту, заделывать стыки и дефекты гипсовым раствором. Искусственный камень из гипса легче, чем цементные плитки. Но ими не рекомендуют облицовывать дерево, ДСП и железо. При изменении влажности и температуры эти материалы деформируются. Гипсовая облицовка может трескаться. Она прочно держится на бетоне и капитальной кирпичной стене.Напольные покрытия из искусственного камня

Плитка для пола – прочный, износостойкий керамогранит. У него сложная технология производства. Смеси глин и кварцитов прессуют при высокой температуре, минералы спекаются. Это похоже на процесс образования горных пород в недрах Земли. По прочности керамогранит превосходит все строительные материалы и ближе всех к натуральному камню.Клинкерная плитка

При высоких температурах изготавливают еще одну разновидность искусственного камня. Это клинкерная плитка для облицовки фасадов, печей и каминов, для мощения садовых дорожек. Прочность и огнестойкость плитки достигается при обжиге тугоплавких глин под высоким давлением.

Естественный цвет глины при обжиге сохраняется. Поэтому чаще всего плитка имитирует кирпичную кладку. Она гораздо прочнее кирпича, влагостойкая и морозостойкая, как натуральный камень. По цене она доступна и пользуется большим спросом.

Что такое искусственный камень из керамики и как широко его используют, видно на примере садовых скульптур. Изделия из глины становятся прочными после обжига. Камни альпийской горки принимают за глыбы жадеита или яшмы, а на самом деле это пустотелые керамические подделки. Они яркие, декоративные, но не долговечные.

Это клинкерная плитка для облицовки фасадов, печей и каминов, для мощения садовых дорожек. Прочность и огнестойкость плитки достигается при обжиге тугоплавких глин под высоким давлением.

Естественный цвет глины при обжиге сохраняется. Поэтому чаще всего плитка имитирует кирпичную кладку. Она гораздо прочнее кирпича, влагостойкая и морозостойкая, как натуральный камень. По цене она доступна и пользуется большим спросом.

Что такое искусственный камень из керамики и как широко его используют, видно на примере садовых скульптур. Изделия из глины становятся прочными после обжига. Камни альпийской горки принимают за глыбы жадеита или яшмы, а на самом деле это пустотелые керамические подделки. Они яркие, декоративные, но не долговечные.

Эксклюзивные изделия для современного интерьера

Массовое производство искусственного камня позволяет внедрять высокотехнологичные процессы. Получаются облицовочные материалы прекрасного качества. Бюджетную отделку легко разнообразить имитацией кирпичного простенка или мраморного камина.

Акриловая палитра

Из чего состоит искусственный камень, не является секретом. Настораживает присутствие синтетических смол.

- Мраморная крошка белая;

- Мраморная крошка серо-белая «шахматка»;

- Мраморная крошка розовая;

- Гранит красный;

- Гранит серый;

- Яшма красная;

- Серпентинит серо-зелёный;

- Змеевик зелёный;

- Природные ракушки окрашенные;

- Стеклянная крошка.

Универсальный цемент

Современные зодчие отливают из бетона здания. Из чего делают искусственный камень для облицовки внешних стен, очевидно даже не строителю. Заполнить цементно-песчаной смесью силиконовую матрицу проще, чем залить опалубку опоры моста. После отвердевания цемента из формы извлекают булыжник, сланцевую плитку или гальку. У готового камня одна сторона плоская для крепления к стене. Облицовочный камень из бетона весит соответственно. Морозостойкость, прочность, гигроскопичность определяет марка цемента. Заводы продают готовые смеси мешками. Изготовить небольшую партию камня для облицовки цоколя или камина можно и без специального оборудования. Налаженное кустарное производство искусственного камня вдохновляет на эксперименты.

Еще статьи по теме:

- Подробнее о преимуществах

- Верзалит или камень

- Столешница в место подоконника

Примеры работ:

Гипс – Гипс и зубной камень – Заметки о моих стоматологических технологиях

Многие зубные реставрации и приспособления изготавливаются вне полости рта пациента с использованием моделей и штампов , которые должны быть точными копиями твердых и мягких тканей пациента.

Морфология твердых и мягких тканей записана в оттиске и Модели и штампы изготовлены с использованием материалов, которые изначально являются жидкими и могут быть 0003 заливают в слепок, затем затвердевают , чтобы сформировать жесткую копию .

ЧТО ТАКОЕ МОДЕЛЬ? ЧТО ТАКОЕ УМЕР?

Модель : является копией нескольких зубов и связанных с ними мягких тканей или, альтернативно, беззубой дуги.

Матрица : – копия одного зуба.

Для изготовления моделей и штампов используется множество материалов, но наиболее популярными являются материалы на основе гипсовых изделий.

Требования к материалам модели и штампа

Материалы модели и штампа в идеале должны:

- Точность размеров точная модель или умереть.

- Жидкость во время заливки в оттиск для записи мелких деталей.

- Свести к минимуму наличие поверхностных пустот на заданной модели, способствуя смачиванию поверхности.

- Прочный для защиты от случайного разрушения.

- Достаточно твердый , чтобы противостоять истиранию во время вырезания восковой модели.

- Совместимость со всеми другими материалами, с которыми он контактирует.

Изделия из гипса

Гипс представляет собой встречающийся в природе белый порошкообразный минерал с химическим названием дигидрат сульфата кальция (CaSO4·2h3O).

Гипсовые изделия, используемые в стоматологии , основаны на c полугидрате сульфата кальция (CaSO4)2·h3O. В основном они используются для отливок или моделей, штампов и паковочных масс.

Типы гипсовых изделий

Текущий стандарт ISO для стоматологических гипсовых изделий идентифицирует 5 типов материала следующим образом:

Тип 1 Dental Plaster, Impression

Тип 2 Dental Plaster,

Тип 2 Dental,

Тип 2 Dental. модель

модель

Тип 3 Стоматологический камень, Die, модель

Тип 4 Стоматологический камень, Die, Высокая прочность, низкая расширение

Тип 5 Стоматологический камень, , высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая прочность, высокая. расширение

Химический состав

Гипсовые изделия, применяемые в стоматологии, образуются путем отгонки части кристаллизационной воды из гипса с образованием гемигидрата сульфата кальция.

Гипс → Гипсовый продукт (гипс или камень) + вода

2CASO4 · 2H3O → (CASO4) 2 · H3O +3H3O

Дигидрат сульфата кальция → гемигидрат сульфата кальция +вода

Производство гипса AKA Presected Prescile -Procepled Provected Propected AKA . как прокаливание. Гипс нагревают до температуры около 120°С, чтобы отогнать часть кристаллизационной воды. Это приводит к образованию пористых частиц неправильной формы, называемых частицами β-полугидрата 9.0004 .

как прокаливание. Гипс нагревают до температуры около 120°С, чтобы отогнать часть кристаллизационной воды. Это приводит к образованию пористых частиц неправильной формы, называемых частицами β-полугидрата 9.0004 .

Перегрев гипса может вызвать дальнейшую потерю воды с образованием ангидрита сульфата кальция (CaSO4) , в то время как недогрев приводит к значительной концентрации остаточного дигидрата . Присутствие обоих компонентов оказывает заметное влияние на характеристики схватывания полученной штукатурки.

ПРОИЗВОДСТВО ЗУБНОГО КАМНЯ

Стоматологические камни могут быть изготовлены одним из двух способов:

- Гипс нагревают примерно до 125°С под давлением пара в автоклаве с образованием α-полугидрата (более регулярного и менее пористого, чем β-полугидрата ).

- Гипс варят в растворе соли, например CaCl2. Это дает материал, аналогичный материалу, полученному при автоклавировании, но с еще меньшей пористостью.

Производители обычно добавляют небольшое количество красителя в зубные камни, чтобы отличить их от зубного гипса.

Производители обычно добавляют небольшое количество красителя в зубные камни, чтобы отличить их от зубного гипса.

Преимущества

Гипсовые модельные и штамповые материалы имеют преимущества

- Недорогие и простые в использовании.

- Точность и стабильность размеров хорошие

- Они способны воспроизвести мелкие детали оттиска, при условии, что приняты меры предосторожности для предотвращения образования газовых отверстий.

Недостатки

- Механические свойства не идеальны, а хрупкий характер гипса иногда приводит к разрушению, особенно через зубья, которые являются самой слабой частью любой модели.

- Иногда возникают проблемы при использовании гипсовых моделей и материалов для штампов в сочетании с альгинатными слепками. Поверхность модели может оставаться относительно мягкой из-за очевидного замедляющего действия гидроколлоидов на схватывание гипсовых изделий.

Применение

Камни обычно используются, когда требуются прочность, твердость и точность. Эти материалы используются, когда необходимо выполнить какую-либо работу на модели или штампе, как в случае изготовления протеза на модели или коронки из литого сплава на штампе.

Эти материалы используются, когда необходимо выполнить какую-либо работу на модели или штампе, как в случае изготовления протеза на модели или коронки из литого сплава на штампе.

Более дешевый стоматологический гипс используется, когда механические свойства и точность не имеют первостепенного значения. Таким образом, гипс часто используется для установки каменных моделей на артикуляторы, а иногда и для изготовления учебных моделей.

Характеристики манипулирования и отверждения

Химическая реакция

Применение гипсовых изделий в стоматологии включает гидратацию полугидрата сульфата кальция водой с получением дигидрата сульфата кальция.

Гипс -продукт (штукатурка или камень) + вода → гипс

(caso4) ⋅H3O + 3H3O → 2CASO4 порядка 2H3O

Гемигидрат сульфата кальция/водолад.0004

Гипсовые и каменные порошки смешивают с водой для получения рабочей смеси. В таблице показано соотношение вода/порошок для гипсовой модели и материалов для штампов.

| Вода (мл) | Порошок (г) | Соотношение В/П (мл/г) | |

| Гипс | 50–60 | 100 | 0,55 |

| Камень | 20–35 | 100 | 0,30 |

| Теоретическое соотношение | 18,6 | 100 | 0,186 |

Избыток воды поглощается пористостью частиц гипса.

Арсенал для ручного смешивания:

- Чистая, не царапающаяся резиновая или пластиковая чаша с верхним диаметром около 130 мм.

- Жесткий шпатель с закругленным лезвием шириной около 20–25 мм и длиной 100 мм.

Присутствие остатков гипса в смесительной чаше может заметно изменить рабочие характеристики и характеристики схватывания свежей смеси, поэтому необходимо соблюдать чистоту.

Этапы смешивания

- Необходимое количество воды добавляется во влажную чашу, а порошок медленно добавляется в воду в течение примерно 10 секунд.

- Смеси дают впитаться еще около 20 секунд.

- Затем перемешивание/шпатлевание в течение примерно 60 секунд с помощью круговое перемешивание .

- Материал следует использовать как можно скорее после смешивания, так как его вязкость увеличивается до такой степени, что материал становится непригодным для обработки в течение нескольких минут.

- После того, как материал был перемешан и использован, чаша для смешивания должна быть тщательно очищена перед выполнением следующего смешивания.

Воздушная пористость

Во время смешивания может быть включено значительное количество воздуха, что может привести к пористости отвержденного материала.

Воздушная пористость может быть уменьшена одним из следующих способов:

- Вибрация смеси гипса или камня для выведения пузырьков воздуха на поверхность

- Механическое перемешивание материала в вакууме

- Оба

Процесс схватывания

Процесс схватывания начинается быстро после смешивания.

- Вода насыщается полугидратом, растворимость которого при комнатной температуре составляет около 0,8%.

- Затем растворенный полугидрат быстро превращается в дигидрат, который имеет гораздо более низкую растворимость, составляющую около 0,2%, поскольку предел растворимости дигидрата сразу же превышен, и он начинает кристаллизоваться из раствора.

- Процесс продолжается до тех пор, пока большая часть полугидрата не превратится в дигидрат.

- Кристаллы дигидрата растут из определенных мест, называемых ядрами кристаллизации . Это могут быть мелкие частицы примеси, такие как непреобразованные кристаллы гипса, в порошке полугидрата.

Время настройки

Во время настройки можно выделить два этапа.

A) Время начального схватывания

Время, в течение которого материал приобретает свойства слабого твердого вещества и не будет легко течь. В это время можно срезать лишний материал ножом.

B) Время окончательного схватывания

Время, необходимое для достижения стадии, когда модели или штампы становятся достаточно прочными и твердыми для обработки. Этот термин вводит в заблуждение, поскольку подразумевает, что материал достиг своей предельной прочности, которая достигается через несколько часов.

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | |

| Время начальной установки (мин) | – | 5 – 10 | 5 – 20 | 5 – 20 | 5 – 20 |

| Время окончательного схватывания (мин) | 4 | 20 | 20 | 20 | 20 |

A) Факторы, контролируемые производителями

- Концентрация зародышеобразователей в порошке полугидрата: более высокая концентрация зародышеобразователя, полученного при старении или из непрореагировавшего дигидрата сульфата кальция, приводит к более быстрой кристаллизации.

- Добавление химических ускорителей или замедлителей к зубным камням: Калий Сульфат является ускорителем, который действует за счет увеличения растворимости полугидрата. Borax — широко используемый замедлитель схватывания, механизм его действия не ясен.

B) Факторы, находящиеся под контролем оператора

- Изменение температуры мало влияет на время схватывания. Повышение температуры ускоряет растворение полугидрата, но замедляет кристаллизацию дигидрата.

- Увеличение отношения W/P замедляет схватывание за счет уменьшения концентрации зародышей кристаллизации.

- Увеличение времени перемешивания ускоряет схватывание за счет разрушения кристаллов дигидрата на ранних стадиях схватывания, образуя больше зародышей, на которых может начаться кристаллизация.

Экзотермическая реакция схватывания

Реакция схватывания экзотермическая, максимальная температура достигается на стадии, когда происходит окончательное твердение. Повышение температуры незначительно в момент начального набора.

Повышение температуры незначительно в момент начального набора.

. Величина повышения температуры зависит от массы используемого материала и может достигать 30°С в центре массы затвердевающего материала. Это может поддерживаться в течение нескольких минут благодаря теплоизоляционным характеристикам материалов.

Это заметное повышение температуры может быть использовано с пользой при опалубке зубных протезов, поскольку оно размягчает воск пробного протеза и позволяет легко извлечь его из формы.

Настройка Расширение

Небольшое расширение, вызванное выталкиванием наружу растущих кристаллов. Максимальная скорость расширения возникает в то время, когда температура увеличивается наиболее быстро. Расширение является только кажущимся, поскольку отвержденный материал содержит значительный объем пористости.

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | |

| Расширение настройки (%) | 0-0,15 | 0-0,30 | 0-0,20 | 0-0,15 | 0,16-0,30 |

Для изготовления точной модели или штампа необходимо поддерживать максимально возможное расширение настройки.

Ускорители или замедлители схватывания, которые производители добавляют к зубным камням для контроля времени схватывания, также уменьшают расширение схватывания и иногда обозначаются как антирасширители .

Изменения соотношения W/P и времени смешивания оказывают минимальное влияние на расширение настроек.

Гигроскопическое расширение

Если материал поместить в воду на начальной стадии отверждения, во время отверждения произойдет значительно большее расширение.

Это повышенное расширение иногда используется для увеличения расширения схватывания паковочных масс на гипсовой связке.

Свойства материала набора

A) Прочность на сжатие

Прочность гипса зависит от:

- Пористости затвердевшего материала.

- Время, в течение которого материалу дают высохнуть после отверждения.

Пористость и, следовательно, прочность пропорциональны соотношению W/P. Поскольку камень всегда смешивается с более низким соотношением В/П, чем гипс, он менее пористый и, следовательно, намного прочнее и тверже.

Несмотря на то, что гипсовая модель или штамп могут казаться полностью затвердевшими в течение относительно короткого периода времени, их прочность значительно возрастает, если им дать постоять в течение нескольких часов.

Повышение прочности зависит от потери избыточной воды при испарении. Считается, что испарение воды вызывает осаждение любого растворенного дигидрата и что это эффективно склеивает кристаллы гипса, образующиеся во время отверждения.

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | |

| Прочность на сжатие 1 ч (МПа) | 6 | 12 | 25 | 40 | 40 |

| Прочность на сжатие 24 ч (МПа) | – | 24 | 70 | 75 | 75 |

B) Прочность на изгиб

Гипс является очень хрупким материалом.

Гипс хрупкий с очень низким значением прочности на изгиб . Камень менее хрупок, но с ним следует обращаться осторожно, чтобы избежать разрушения. Он относительно жесткий, но имеет низкую ударную вязкость и может сломаться при падении.

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | |

| Прочность на изгиб через 24 часа (МПа) | 1 | 1 | 15 | 20 | 20 |

C) Размерная стабильность

Размерная стабильность гипса хорошая.

После отверждения дальнейшие изменения размеров не поддаются измерению, а материалы обладают достаточной жесткостью, чтобы сопротивляться деформациям при выполнении с ними работ.

D) Растворимость

Закрепляемый гипс слабо растворим в воде.

Растворимость увеличивается с повышением температуры воды, и если горячую воду полить на поверхность гипсовой повязки, как это происходит при вываривании формы зубного протеза, часть поверхностного слоя растворяется, оставляя поверхность шероховатой.

Поэтому следует избегать частого мытья поверхности горячей водой.

E) Детальное воспроизведение

Способность стоматологических гипсовых изделий воспроизводить поверхностные детали твердых или мягких тканей либо непосредственно, либо по слепкам имеет решающее значение для их пригодности в качестве материалов для моделей и штампов.

Камни типов 3, 4 и 5 способны фиксировать более мелкие детали, чем гипсовый материал типа 2.

| Тип 1 | Тип 2 | Тип 3 | Тип 4 | Тип 5 | |

| Детальное воспроизведение (мкм) | 75 | 75 | 50 | 50 | 50 |

Нравится:

Нравится Загрузка. ..

..

ГИПС – Encyclopaedia Iranica

ГИПС (перс. Gač; CaSo4.1/2h3O), полученный путем обжига природного гипсового камня (2h3 чистого CaOS4). в печах или штабелях и последующем измельчении путем растирания и измельчения. Добавление воды в процессе строительства возвращает материалу его твердую консистенцию. Различные качества обработки могут быть достигнуты при различных температурах обжига, обычно от 120°C до 400°C, чаще всего ниже 200°C; только штукатурка для полов (CaSO4) требует 800°-1100°C. В отличие от извести (см. АХАК), которая темперируется с высоким процентным содержанием песка, гипс в основном используется в чистом виде, без учета природных примесей (например, извести и кварца). Однако по экономическим причинам добавление значительных количеств глины может быть использовано в некачественных конструкциях, а смесь гипса и извести считается благоприятной для увеличения ее прочности и для компенсации свойств расслоения и усадки гипса и извести соответственно. Народные народные рецепты повышения прочности гипса путем добавления дробленых минералов ( каверс , гаргар туз ), сироп ( шира ), поташ, срезанные волосы животных или растительные волокна, известковая вода и другие ингредиенты (информация получена от местных мастеров в Фарсе и Азербайджане). Основным недостатком гипса как строительного материала является его водорастворимость, что исключает его применение в гидростроительстве и делает его непригодным для влажных фундаментов и строительства во влажном климате; там преобладает более стойкая известь, недостатками которой являются сложность технологии производства и энергоемкость режима обжига 800°-900°C в течение нескольких дней. Хотя прочность на сжатие гипса уступает прочности извести, она достаточна для обычных конструктивных требований. Его основным преимуществом перед известью является очень короткое время схватывания, которое можно регулировать и точно рассчитывать в соответствии с требованиями, что не только обеспечивает быстрый и непрерывный процесс строительства, но и делает его в определенной степени пригодным для использования в качестве клея.

Народные народные рецепты повышения прочности гипса путем добавления дробленых минералов ( каверс , гаргар туз ), сироп ( шира ), поташ, срезанные волосы животных или растительные волокна, известковая вода и другие ингредиенты (информация получена от местных мастеров в Фарсе и Азербайджане). Основным недостатком гипса как строительного материала является его водорастворимость, что исключает его применение в гидростроительстве и делает его непригодным для влажных фундаментов и строительства во влажном климате; там преобладает более стойкая известь, недостатками которой являются сложность технологии производства и энергоемкость режима обжига 800°-900°C в течение нескольких дней. Хотя прочность на сжатие гипса уступает прочности извести, она достаточна для обычных конструктивных требований. Его основным преимуществом перед известью является очень короткое время схватывания, которое можно регулировать и точно рассчитывать в соответствии с требованиями, что не только обеспечивает быстрый и непрерывный процесс строительства, но и делает его в определенной степени пригодным для использования в качестве клея. Развитие гипсовой технологии, по-видимому, началось позже, но в тесной связи с известковой технологией, из-за частого смешения этих двух пород в породах карьеров и общего сходства сырья. Различие между древним гипсом и известковой штукатуркой, а также восстановление древних методов обработки не всегда ясны. Культуры ближневосточного неолита достигли необычайно высокого уровня обработки гипса, в основном извести, для широкого круга целей уже в 8-м тысячелетии до н.э. (Оранш, стр. 503 и далее; Кингери, стр. 219).сл.; Реххофф, стр. 79 и далее). В архитектуре штукатурка в основном использовалась для покрытия стен и полов, например, для полированных известковых или гипсовых полов в докерамическом неолитическом поселении B Айн-Газаль в Иордании (Rollefson, стр. 36 и далее), в Иерихоне (Kenyon, 1957). , pp. 55 ff.; idem, 1981, pp. 289 ff.), или для высококачественных терраццо полов из частично окрашенной извести в Nevali Çori (Hauptmann, pp. 45 ff.) и Çayönü в Турции (Çambel and Braidwood , стр.

Развитие гипсовой технологии, по-видимому, началось позже, но в тесной связи с известковой технологией, из-за частого смешения этих двух пород в породах карьеров и общего сходства сырья. Различие между древним гипсом и известковой штукатуркой, а также восстановление древних методов обработки не всегда ясны. Культуры ближневосточного неолита достигли необычайно высокого уровня обработки гипса, в основном извести, для широкого круга целей уже в 8-м тысячелетии до н.э. (Оранш, стр. 503 и далее; Кингери, стр. 219).сл.; Реххофф, стр. 79 и далее). В архитектуре штукатурка в основном использовалась для покрытия стен и полов, например, для полированных известковых или гипсовых полов в докерамическом неолитическом поселении B Айн-Газаль в Иордании (Rollefson, стр. 36 и далее), в Иерихоне (Kenyon, 1957). , pp. 55 ff.; idem, 1981, pp. 289 ff.), или для высококачественных терраццо полов из частично окрашенной извести в Nevali Çori (Hauptmann, pp. 45 ff.) и Çayönü в Турции (Çambel and Braidwood , стр. 161 и далее). В Уруке в 4-м тысячелетии наряду с кладкой из известкового раствора появляются искусственные строительные камни из гипса (J. Schmidt, стр. 18-20), а стены и полы здесь оштукатуривались гипсом (Lenzen, стр. 21 и далее), а также в дворец марийцев начала 2-го тысячелетия (Попугай, стр. 20 и далее, 45 и далее, 104 и далее). В Египте 3-го тысячелетия использовались известь, гипс и их смесь, например, в пирамиде Хефрена (Neuburger, стр. 406 и далее). В среднеазиатском бронзовом веке стоянка Тоголок и Гонур в Маргиане (Марв), Туркмения (Сарианиди, 1990, с. 161; 1993, рис. 20.35, 36, 40; Hiebert, pp. 15 ff., 121, 126, 198) и Jarkutan в Узбекистане (Аскаров, табл. 53 л.) раскопаны гипсовые штукатурки на стенах, полах и напольных сооружениях. В ахеменидских дворцах в Персеполе полы, стены и деревянные колонны были покрыты цветным и расписным гипсом (Е. Ф. Шмидт, с. 31 и сл. 55, 159 сл. 222, 285 сл.; Таджвиди, с. 177 сл.). Коренное изменение и огромное расширение применения гипса в восточном, особенно иранском, мире началось с развитием здесь сводчатого каменного и кирпичного зодчества в парфянский период.

161 и далее). В Уруке в 4-м тысячелетии наряду с кладкой из известкового раствора появляются искусственные строительные камни из гипса (J. Schmidt, стр. 18-20), а стены и полы здесь оштукатуривались гипсом (Lenzen, стр. 21 и далее), а также в дворец марийцев начала 2-го тысячелетия (Попугай, стр. 20 и далее, 45 и далее, 104 и далее). В Египте 3-го тысячелетия использовались известь, гипс и их смесь, например, в пирамиде Хефрена (Neuburger, стр. 406 и далее). В среднеазиатском бронзовом веке стоянка Тоголок и Гонур в Маргиане (Марв), Туркмения (Сарианиди, 1990, с. 161; 1993, рис. 20.35, 36, 40; Hiebert, pp. 15 ff., 121, 126, 198) и Jarkutan в Узбекистане (Аскаров, табл. 53 л.) раскопаны гипсовые штукатурки на стенах, полах и напольных сооружениях. В ахеменидских дворцах в Персеполе полы, стены и деревянные колонны были покрыты цветным и расписным гипсом (Е. Ф. Шмидт, с. 31 и сл. 55, 159 сл. 222, 285 сл.; Таджвиди, с. 177 сл.). Коренное изменение и огромное расширение применения гипса в восточном, особенно иранском, мире началось с развитием здесь сводчатого каменного и кирпичного зодчества в парфянский период. Благодаря тому, что в засушливых восточных странах его уязвимость к воде была незначительной, технические и экономические преимущества гипса были полностью использованы, и он стал преобладающим связующим веществом каменных конструкций до настоящего времени. Быстросхватывание гипса сделало возможным принятие в каменном и кирпичном зодчестве старинной системы сводов из сырцового кирпича со скатными рядами, что привело к замене колонных залов монументальными сводами. Прыжки со скатными рядами начинаются от задней стены или любого другого опорного элемента и практически склеивают полукольца кирпичей или плоских камней одно перед другим, каждый камень втыкается в пастообразный гипсовый раствор, где фиксируется в мгновение ока (Рейтер, с. 422 сл., 498 сл.). Метод позволяет избежать центрирования, тем самым добавляя экономию центрирующей древесины к энергосберегающему низкотемпературному обжигу гипсового производства. Со времен Сасанидов гипс использовался для изготовления сборных строительных элементов, вооруженных камышом или палками, например, балок и перемычек, а позже изогнутых стоек в качестве вспомогательных элементов для арок, куполов и сводов с наклонными рядами (Huff, стр.

Благодаря тому, что в засушливых восточных странах его уязвимость к воде была незначительной, технические и экономические преимущества гипса были полностью использованы, и он стал преобладающим связующим веществом каменных конструкций до настоящего времени. Быстросхватывание гипса сделало возможным принятие в каменном и кирпичном зодчестве старинной системы сводов из сырцового кирпича со скатными рядами, что привело к замене колонных залов монументальными сводами. Прыжки со скатными рядами начинаются от задней стены или любого другого опорного элемента и практически склеивают полукольца кирпичей или плоских камней одно перед другим, каждый камень втыкается в пастообразный гипсовый раствор, где фиксируется в мгновение ока (Рейтер, с. 422 сл., 498 сл.). Метод позволяет избежать центрирования, тем самым добавляя экономию центрирующей древесины к энергосберегающему низкотемпературному обжигу гипсового производства. Со времен Сасанидов гипс использовался для изготовления сборных строительных элементов, вооруженных камышом или палками, например, балок и перемычек, а позже изогнутых стоек в качестве вспомогательных элементов для арок, куполов и сводов с наклонными рядами (Huff, стр. 155 и далее. ). Являясь идеальным фоном для росписи с момента своего первого появления в виде штукатурки стен, гипс широко использовался для архитектурного рельефа лепнины еще с парфянских времен (Крегер).

155 и далее. ). Являясь идеальным фоном для росписи с момента своего первого появления в виде штукатурки стен, гипс широко использовался для архитектурного рельефа лепнины еще с парфянских времен (Крегер).

Библиография:

Аскаров А. и Ширинов Т., «Храм феи в Джаркутане», под редакцией П. Бернара и Ф. Грене, История и культы Центральной Азии preislam-ique , Париж, 1991, стр. 129 и далее.

O. Aurenche, «Répartition chronologique et spacee de quelques traits architecturaux du Proche Orient ancien», in Prehistoire du Levant , Colloques Internationaux du Centre National de la Recherche Scientifique, Lyon, 10–14 июня 1980, Париж, 1981, стр. 503 и далее.

R. Besenval, Technologie de la voûte dans l’Orient ancien , Paris, 1984.

R. Boehmer, «Gipsstein», in RIA III , стр. 379-80.

Х. Шамбель и Р. Брейдвуд, «Чайёню Тепеси», в ред. Р. Бемера и Х. Хауптмана, Beiträge zur Altertumskunde Kleinasiens. Festschrift für K. Bittel , Майнц, 1983, с. 155.

Festschrift für K. Bittel , Майнц, 1983, с. 155.

H. Hauptmann, «Ein Kultgebäude in Nevali Çori», в M. Frangipane et al., eds., Между реками и над горами, Archaeolgia Anatolica et Mesopotamica Alta Palmieri Dedicata , Рома, 1993, стр. 37 и далее.

Д. Хафф, «Fertigteile im iranischen Gewölbabau», AMI 23, 1990, стр. 145 и далее.

К. Кеньон, Раскопки Иерихона , Лондон, 1957 г.

То же, Раскопки в Иерихоне III. The Architecture and Stratigraphy of the Tell , London, 1981.

F. T. Hiebert, Origins of the Bronze Age Oasis Civilization in Central Asia , Cambridge, Mass., 1994.

D. Kingery, P. Vandiver, and М. Прикет, «Начало пиротехнологии, часть II: производство и использование извести и гипсовой штукатурки в догончарном неолите Ближнего Востока», Журнал полевой археологии 15/2, 1988, стр. 219 и далее.

J. Kröger, Sasanidischer Stuckdekor , Mainz, 1982.

H. Lenzen, 14. Vorläufiger Bericht über die von dem Deutschen Archäologischen Institut und der Deutschen Orient-Gesellschaft aus Mitteln der Deutschen Forschungsgemeinschaft unternommenen Ausgrabungen in Uruk-Warka , Берлин, 1958.

A. Neuburger, Die Technik des Altertums , Лейпциг, 1919. A. Parrot, Археологическая миссия Мари II. Ле Пале , Paris, 1958.

Л. Реххофф, П. Аккерманс, Э. Леонардсен и И. Туезен, «Гипсы. Гипс или кальцит? Предварительное исследование сирийских штукатурок», Paléorient 16/2, 1990, стр. 79 и далее.

О. Рейтер, «Парфянская архитектура: история», в Обзор персидского искусства , стр. 411-44. Там же, «Сасанидская архитектура. История», там же, стр. 493-578.

Г. Роллефсон, «Использование гипса в эпоху неолита в Айн-Газале, Иордания», Archeomaterials 3/1, 1989, стр. 33 и далее.

В. Сарианиди, «Тоголок 21: Индоиранский храм в Каракумах», Бюллетень Института Азии , Н.

Производители обычно добавляют небольшое количество красителя в зубные камни, чтобы отличить их от зубного гипса.

Производители обычно добавляют небольшое количество красителя в зубные камни, чтобы отличить их от зубного гипса.