Стыковка арматуры внахлестку – особенности и важные моменты

Архив рассылки «Непрошеные советы» для начинающих проектировщиков. Выпуск № 7.

Доброе утро!

Сегодня в Непрошеных советах я продолжу тему о рабочих швах бетонирования и стыковке арматуры. Точнее, о швах мы уже поговорили, теперь поговорим о стыковке.

Далеко не всегда на стройку попадает арматура нужной длины, в итоге встает вопрос о том, что ее нужно стыковать. Как и с вопросом о швах бетонирования, многие проектировщики пытаются игнорировать эту проблему и отдают принятие решения на откуп строителям. Все, кто так делает, подвергают риску проектируемую конструкцию.

Строитель не обязан знать о том, где стыковать арматуру. Он состыкует ее в самом удобном для него месте, но одновременно – в самом опасном месте для конструкции. В «Рекомендациях по применению арматурного проката по ДСТУ 3760-98 при проектировании и изготовлении железобетонных конструкций без предварительного напряжения арматуры» хорошо описаны требования (см.

1. «Стыки рабочей арматуры внахлестку не рекомендуется располагать в растянутой зоне изгибаемых и внецентренно растянутых элементов в зоне действия максимальных усилий и местах полного использования арматуры. Стыки рабочей арматуры внахлестку не допускаются в линейных элементах, сечение которых полностью растянуто». Поясню немного. Мы должны четко донести до строителя, где ему можно стыковать арматуру. Нельзя стыковать в растянутой зоне: то есть, нижнюю рабочую арматуру в плите, например, нельзя стыковать в середине пролета, а верхнюю – над опорами (для многопролетных плит). Именно там плита растянута, об этом нам и эпюра моментов говорит, и даже просто попытка представить, как изогнется перекрытие в процессе нагружения: какие его поверхности будут пытаться растянуться, а какие – сжаться. Очень просто сделать на чертеже вот такую схему:

Я привела пример для плиты перекрытия, но подобные схемы можно сделать для любой конструкции, арматура в которой заказана погонными метрами.

2. «Стыки сварных сеток и каркасов, а также растянутых стержней вязаных каркасов и сеток внахлестку должны располагаться вразбежку. При этом площадь сечения рабочих стержней, стыкуемых в одном месте или на расстоянии менее длины перепуска ll, должна составлять не более 50% общей площади сечения растянутой арматуры.

Стержни должны располагаться по возможности без зазора, максимальное расстояние в свету между стыкуемыми стержнями не должно превышать 4d или 50мм.

Расстояние в свету между стыками, расположенными в разных местах по длине элемента, должно быть не менее 0,5 ll, или в осях стыков не менее 1,5 ll.

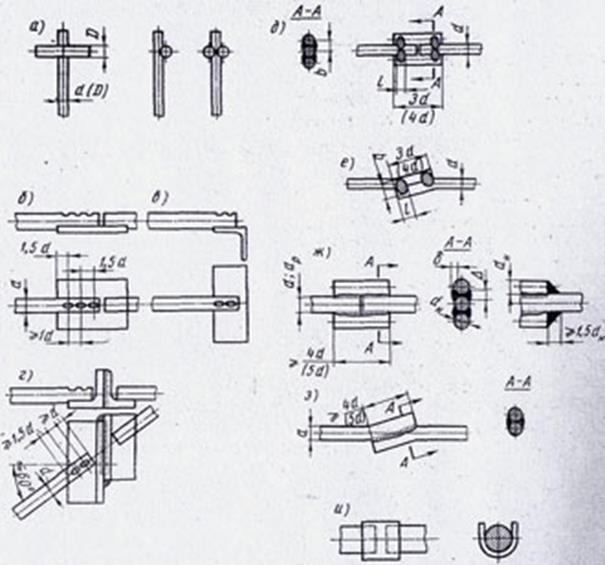

Соседние стыки внахлестку должны располагаться на расстоянии в свету не менее 2d и не менее 30 мм». Как все это донести до строителя? Я советую взять за основу рисунок 6 «Рекомендаций…» и привести на чертеже следующую схему:

Обратите внимание, величина нахлестки для рабочей арматуры в верхней и нижней зоне плиты отличается (см. коэффициент из таблицы 12 «Рекомендаций…»). В примере я привела схему для арматуры диаметром 12 мм.

Всегда обращайте внимание на то, что в одном сечении должно быть не более 50% стыков растянутых стержней арматуры. Иногда это требование очень сложно выполнить, особенно в стесненных обстоятельствах, и приходится менять диаметры стержней и их количество.

Вообще, советую Вам вдоль и поперек изучить рекомендации, прежде чем приступать к конструированию нахлестки в конкретной конструкции.

Еще хочу написать о стыковке арматуры в колоннах. Это специфическая тема, разгадка которой для меня еще не найдена. Как раньше, до введения проката по ДСТУ 3760, стыковали арматурные стержни по ГОСТ 5781? Вот рисунок из «Руководства по конструированию жбк»:

Из рисунка ясно, что половина стержней-выпусков выходят из перекрытия на длину нахлестки, вторая половина – на две длины нахлестки. Этим обеспечивается разбежка стыков – не более 50% в одном сечении. Но в гостовской арматуре были совсем другие длины нахлестки – в несколько раз меньше (!), чем для арматуры по ДСТУ 3760. Для примера глянем: для стержня по ДСТУ диаметром 20 мм в бетоне В25 величина нахлестки составляет 1630 мм (согласно расчету по «Рекомендациям…»). Две длины нахлестки – это уже 3260 мм (иногда, это меньше, чем высота этажа!). Что с этим делать, нормы молчат. Что с этим делают проектировщики? Либо выпускают все стержни на одну величину нахлестки (не скажу, что это верно), либо выбирают способ стыковки сваркой с накладками или методом опрессовки. Но все эти варианты нужно согласовывать с заказчиком – все-таки его деньги и его возможности.

Этим обеспечивается разбежка стыков – не более 50% в одном сечении. Но в гостовской арматуре были совсем другие длины нахлестки – в несколько раз меньше (!), чем для арматуры по ДСТУ 3760. Для примера глянем: для стержня по ДСТУ диаметром 20 мм в бетоне В25 величина нахлестки составляет 1630 мм (согласно расчету по «Рекомендациям…»). Две длины нахлестки – это уже 3260 мм (иногда, это меньше, чем высота этажа!). Что с этим делать, нормы молчат. Что с этим делают проектировщики? Либо выпускают все стержни на одну величину нахлестки (не скажу, что это верно), либо выбирают способ стыковки сваркой с накладками или методом опрессовки. Но все эти варианты нужно согласовывать с заказчиком – все-таки его деньги и его возможности.

Пожалуй, об особенностях стыковки арматуры в колоннах я расскажу в следующем выпуске. Успешного Вам проектирования!

С уважением, Ирина.

Механические способы стыковки арматуры

Особенность применения обжимных и резьбовых муфт заключается в существенном сокращении перерасхода арматуры и обеспечения надежного равнопрочного стыка между стержнями.

Арматурные работы являются трудозатратным процессом, занимающим продолжительное время и составляющим значительную часть стоимости сооружения. Из-за все время растущих объемов применения монолитного железобетона в строительстве важным фактором при выборе технологии армирования является не только стоимость изготовления, но и безопасность на протяжении всего периода эксплуатации.

Грамотный выбор технологии армирования способен обеспечить необходимую безопасность и сократить время и стоимость монтажных работ. Способ в каждом конкретном случае подбирается индивидуально, в соответствии с технологическими требованиями, и зависит от многих факторов. Подробнее рассмотрим плюсы и минусы различных технологий монтажа, сроки и экономическую составляющую.

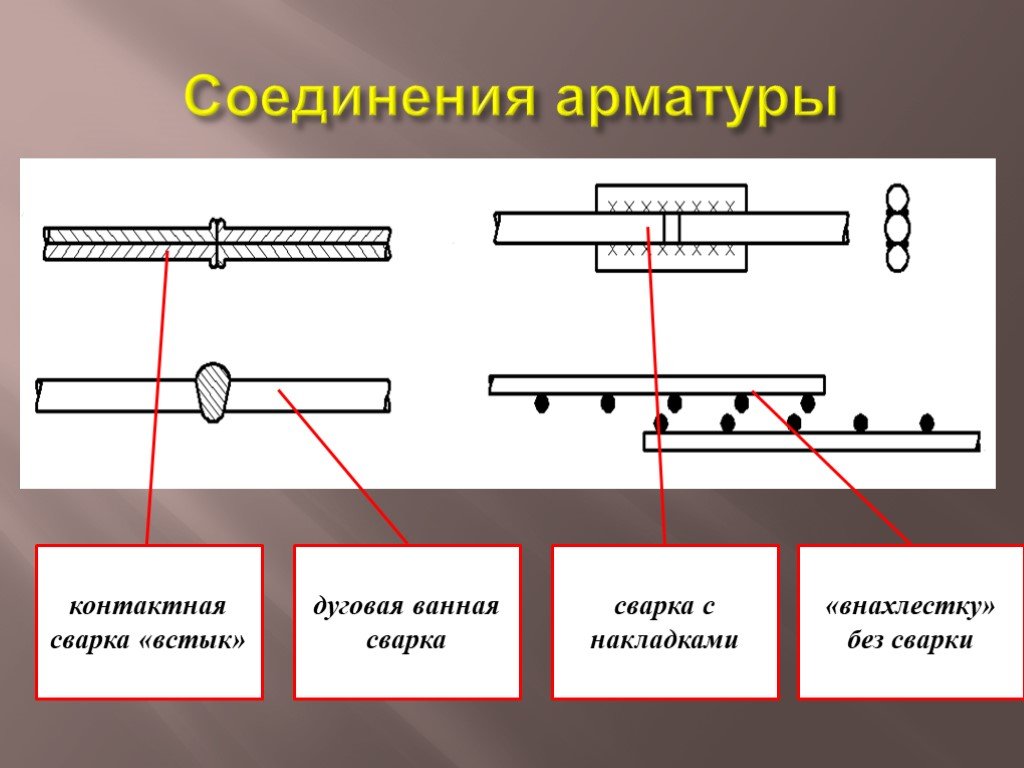

Виды соединения арматурных стержней

Существует 3 основных вида соединения:

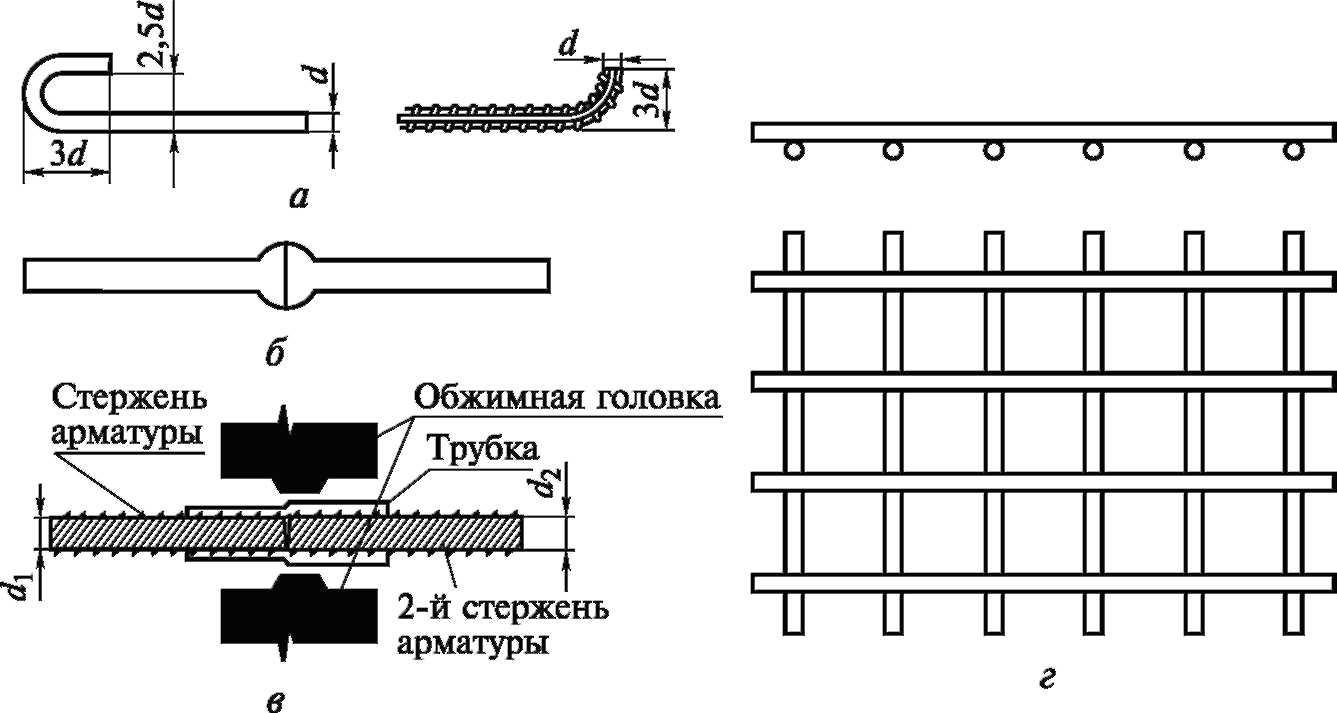

- Внахлест без применения сварки (метод вязки арматуры).

- Соединение встык методом ванной сварки.

- Механические способы стыковки арматуры: резьбовые и обжимные муфты.

Каждый из этих способов делится на различные подвиды, имеет свои особенности и применяется в зависимости от ситуации. Например, соединение внахлест (для стержней арматуры ⌀<40 мм) не требует дополнительных приспособлений, что значительно удешевляет и упрощает процесс. В связи с этим широко применяется на практике. Однако при использовании метода соединения внахлест наблюдаются потери арматуры порядка 27%. Востребован также и монтаж сваркой для стыковки горизонтальных и вертикальных элементов конструкции, так как обеспечивает достаточно надежное соединение, но он занимает больше времени, чем другие методы и требует высокой квалификации монтажников.

Новейший мировой опыт армирования показывает высокую эффективность применения механического способа при возведении конструкций с повышенной несущей нагрузкой: многоэтажных домов, ГЭС и АЭС, стадионов, вокзалов, аэропортов, станций метро, мостов, эстакад. Чтобы подробнее изучить технологию использования муфтовых соединений арматуры, мы обратились к нашим партнерам – инжиниринговой компании «МосМуфта».

Резьбовые муфты

Стыковка резьбовыми муфтами обеспечивает равнопрочный стык арматуры и ускоряет темпы возведения арматурного каркаса. Работы производятся непосредственно на стройплощадке, при этом подготовка стержней и выполнение стыка занимает не более 5 минут. Применение муфт не только сокращает время монтажа, но экономически целесообразнее в сравнении с ванно-шовной сваркой.

Сырье: Муфты изготавливаются из стали 40Х или Ст45.

Характеристики: Размер от D18 до D40. Для соединения разных диаметров предусматривается дополнительная линейка муфт с параллельной резьбой, пригодная для соединения арматуры классов А400 и А500.

Необходимое оборудование: Резьбонакатной станок (вес 440 кг, производительность до 200 стыков в смену на арматуре средних диаметров), расходные резцы и ролики, динамометрический ключ.

Технология: Резьбонакатной станок накатывает резьбу на концах стрежней арматуры. Стыковка выполняется при помощи накручивания и протяжки резьбовой муфты необходимого диаметра. Для выполнения надежного соединения необходим контроль усилия затяжки муфты, для чего применяется динамометрический ключ.

Применение по типу места в конструкции: Метод подходит для горизонтальных плоскостных решений, для горизонтальных балок/ригелей.

Типы резьбовых соединений

- Стандартное – предназначено для соединения стержней одного диаметра, когда хотя бы один из стыкуемых стержней может свободно вращаться. Применяется при сборке арматурных сеток и каркасов из отдельных стержней.

- Переходное – предназначено для соединения стержней разного диаметра в тех же условиях, что и стандартные.

- Позиционное – предназначены для соединения стержней арматуры, когда ни один из них не может вращаться.

Плюсы применения резобового стыка

- Обеспечивает равнопрочный стык арматуры.

- Ускоряет темпы возведения арматурного каркаса.

- Экономически целесообразнее в сравнении с ванно-шовной сваркой.

- Контроль качества соединения.

Обжимные муфты

Работы по устройству стыков арматуры на обжимных муфтах производятся непосредственно на месте производства арматурных работ. Это позволяет избежать необходимости создания дополнительного пространства на строительной площадке для выполнения подготовительных работ (нарезке резьбы, размещения станка по нарезке резьбы и складирования арматурных заготовок), что в условиях современного строительства в плотной застройке может вызвать дополнительные трудности.

Сырье: муфты изготавливаются из бесшовных горяче и холоднокатанных труб из Ст20 или из других марок стали по требованию заказчика.

Характеристики: Размер арматуры от D10 до D40. Обжимные муфты в серийном исполнении пригодны для соединения А400, А500 и А600, но возможно изготовление муфт по спецзаказу и для арматуры вплоть до А800 и А1000.

Необходимое оборудование: комплект обжимного оборудования схожей производительности (маслостанция высокого давления 700 атм (вес 70-90 кг) и гидравлический пресс (вес с матрицами 50-60 кг)). Для соединений арматуры диаметром 10-32 мм предназначен пресс ПО-80М, а для 10-40 мм – пресс ПО-100М. Также для повышения производственных мощностей могут использоваться вспомогательные устройства, позволяющие оптимально использовать трудовые ресурсы при работе с тяжеловесным гидравлическим оборудованием.

Технология: Обжимную муфту устанавливают на торцы арматуры без специальной подготовки в проектном положении. Обжим (опрессовка) муфт производится за счет работы гидравлического пресса усилием от 60 до 100 тонн. Стандарты и техусловия прописаны в ГОСТ 34278-2017 «Соединения арматуры механические для железобетонных конструкций», а технология соединения описана в ТУ №4842-009-26455602-2017.

Типы соединений: Возможен стык любого класса арматуры разных диаметров, например: переходные муфты, соединяющие арматуру 40 мм и 22 мм.

Применение по типу места в конструкции: Метод идеален по всем технико-экономическим параметрам в вертикальных конструкциях, горизонтальных плоскостных решениях. Может использоваться для горизонтальных балок/ригелей, но цена существенно возрастет, так как в данной конструкции необходимо применять позиционные муфты с повышенной осевой компенсацией.

Плюсы применения обжимных муфт

- Сокращает расход арматуры.

- Обеспечивает равнопрочный стык арматуры.

- Ускоряет темпы возведения арматурного каркаса: за счёт уменьшения длины муфты, без потери усилия разрыва – скорость обжима муфт сокращается от 30 секунд до 3-х минут. Что в условиях больших объёмов позволит выиграть от 3 до 9 месяцев.

- Выдерживает разрывное напряжение соединения более 600 МПа и циклическую нагрузке в 2 млн ед.

- Подходит для разных типов арматуры разного диаметра.

- Позволяет осуществить сложные переходы и нестандартные конструкторские решения.

Несмотря на различия в технологии монтажа муфты обоих видов демонстрируют экономическую оправданность. Ниже приведена таблица с расчетом стоимостных показателей в зависимости от применяемого метода стыковки.

Сравнение стоимости стыка для разных видов соединений по данным компании «Мосмуфта»Подводя итоги, можно говорить о следующих преимуществах механического метода:

- Экономия порядка 30% от стоимости армирования за счет уменьшения расхода арматуры.

- Обеспечение равнопрочного соединения арматуры.

- Повышение производительности в сравнении со сваркой.

- Минимизация воздействия человеческого фактора.

- Возможность производства в любых погодных условиях и в сейсмически опасных районах.

Однако есть и некоторые сложности, сопряженные с такими факторами:

- Тяжелое гидравлическое оборудование (пресс).

- Потребность во вспомогательном персонале или обучении.

- Контроль качества обжатия каждого стыка.

- Стоимость оборудования и расходных материалов.

Заключение

При строительстве сложных инженерных сооружений с повышенной нагрузкой технология равнопрочного соединения позволяет уменьшит нагрузку на фундамент, обеспечив большие сроки эксплуатации объектов. Помимо этого, применение механического способа соединения арматуры может существенно снизить сроки возведения, а главное сократить расход арматуры. Экономические расчёты подтверждают преимущество механического способа над более распространёнными: сваркой и соединением внахлест. Как и любой метод, он не может подойти для абсолютно всех ситуаций: иногда использование традиционной сварки может полностью удовлетворить потребности на строительной площадке. В связи с дороговизной высокотехнологичного оборудования, отсутствием квалифицированного специалиста или технологической необходимости применение муфт может быть неоправданно. Поэтому понимание технологий и экономические расчёты помогут грамотно подобрать метод, подходящий для каждой конкретной задачи.

Поэтому понимание технологий и экономические расчёты помогут грамотно подобрать метод, подходящий для каждой конкретной задачи.

Decks & Docks Lumber Company теперь изготавливает индивидуальные стремена

Decks & Docks Lumber Company теперь изгибает арматуру в соответствии со спецификацией для нестандартных стремян. Стремена представляют собой изогнутые куски арматуры, образующие клетку, вокруг которой заливается бетон для структурных компонентов, таких как балки и дамбы.

Что такое арматура и хомуты?

Вы, наверное, видели стальные стержни, торчащие из бетона при прохождении любой конструкции моста, но что это за стержни и как они подходят для морских сооружений?

Эти стержни называются «арматурой», что является сокращением от «арматурный стержень», и они делают именно это: укрепляют — обычно бетон. Но почему бетон нуждается в армировании? Он силен сам по себе, верно? Ну да и нет. Бетон ЯВЛЯЕТСЯ прочным, когда дело доходит до давления («сжатие» для вас, любителей физики), но он не настолько прочен, когда дело доходит до растяжения («натяжения»).

Как арматура взаимодействует с бетоном?

Введите стальную арматуру. «Сумма больше частей» нельзя было бы проиллюстрировать лучше, чем союзом стали и бетона. Бетон: сильное сопротивление сжатию, слабое сопротивление растяжению. Сталь: сильное сопротивление растяжению, слабое сопротивление сжатию. И что лучше всего, и бетон, и сталь расширяются и сжимаются примерно с одинаковой скоростью при одинаковых условиях.

Лучшая демонстрация этой комбинации — на традиционной дамбе. С одной стороны, вода давит (сжимает) на стену. С другой стороны, у вас есть анкер, тянущий (сила растяжения) к стене. Сочетание стали и арматуры — лучшая комбинация для борьбы с силами матери-природы: бетон несет сжимающую нагрузку, а арматура — растягивающую.

Гнутая арматура

Текстура арматуры помогает ей сцепляться с бетоном, но она не обязательно остается там навсегда. При сильном напряжении арматура может вырваться из бетона, что приведет к разрушению конструкции. Чтобы предотвратить это, арматуру сгибают и зацепляют на концах, чтобы зафиксировать ее вокруг бетона и другой арматуры. Внешние изогнутые куски арматуры, образующие клетку, называются стременами. Сила сжатия бетона давит на стремена, удерживая их на месте.

Чтобы предотвратить это, арматуру сгибают и зацепляют на концах, чтобы зафиксировать ее вокруг бетона и другой арматуры. Внешние изогнутые куски арматуры, образующие клетку, называются стременами. Сила сжатия бетона давит на стремена, удерживая их на месте.

Точные размеры стремян зависят от каждой работы. И хотя сгибать арматуру вручную можно, это трудоемкий и трудоемкий процесс. Войдите в Decks & Docks — всегда работаем, чтобы сэкономить время и деньги наших клиентов. Мы вложили средства в компьютеризированный станок для гибки стержней, который изготавливает хомуты в точном соответствии с требованиями наших клиентов. Таким образом, все хомуты имеют одинаковый размер, что создает наиболее структурно прочную раму для бетонных конструкций. И ваши изготовленные на заказ стремена доставляются прямо на вашу строительную площадку во Флориде — согнутые и готовые к работе, всего за копейки дороже, чем арматурные стержни, требующие ручного изгиба.

Арматура и хомуты для всех подрядчиков

Арматура и хомуты используются не только для морских дамб, но и для мостов, полов и других конструкций. Decks & Docks Lumber Company продает арматуру и стремена любой спецификации для вашей работы — независимо от того, являетесь ли вы морским подрядчиком, генеральным подрядчиком или специализированным торговцем. Из-за того, что при проектировании устойчивых бетонных конструкций требуется инженерное обеспечение, домовладельцам не следует пытаться самостоятельно проектировать или строить бетонные стены.

Decks & Docks Lumber Company продает арматуру и стремена любой спецификации для вашей работы — независимо от того, являетесь ли вы морским подрядчиком, генеральным подрядчиком или специализированным торговцем. Из-за того, что при проектировании устойчивых бетонных конструкций требуется инженерное обеспечение, домовладельцам не следует пытаться самостоятельно проектировать или строить бетонные стены.

Свяжитесь с Decks & Docks Lumber Company

Являетесь ли вы подрядчиком, занимающимся строительством дамбы или другого бетонного проекта, или домовладельцем, нуждающимся в бетонной стене и помощи в поиске специалиста – свяжитесь с одним из наших офисов сегодня, и мы предоставим вам его на шаг ближе к завершению вашего проекта.

Copperly создает индивидуальный поддон для арматуры для погрузочно-разгрузочных работ

Перейти к содержимому Copperloy создает специальное погрузочно-разгрузочное оборудование для перемещения арматуры В Copperloy есть несколько вещей, которые мы любим больше, чем услышать от потенциального клиента, у которого есть уникальная и сложная проблема с каким-либо аспектом их логистики или обработки материалов, а затем предоставить идеальное индивидуальное решение с индивидуальным дизайном от начала до конца. и построить с нашей собственной командой инженеров.

и построить с нашей собственной командой инженеров.

Последним заказным оборудованием для погрузочно-разгрузочных работ, изготовленным нашей опытной командой инженеров, стал сверхмощный стальной поддон грузоподъемностью 40 000 фунтов. Поддон был предназначен для клиента, работающего в горнодобывающей и туннельной промышленности, которому необходимо перевозить большое количество арматуры для поддержки проходки туннеля. Стальной поддон весом 40 000 фунтов — это не то, что вы видите каждый день, и разработка такого поддона для безопасной работы с такими грузами — непростая задача.

Для этого клиента отсутствие арматуры означает отсутствие туннелей, а отсутствие туннелей означает отсутствие добычи. И когда это неэффективный, небезопасный или дорогостоящий механизм для транспортировки этих материалов, весь процесс замедляется до минимума, что снижает производительность бизнеса. Повышение эффективности транспортировки их арматуры означает значительное увеличение производительности и производительности.

Тем не менее, они так и не смогли найти подходящее оборудование для перемещения арматуры с системой на поддонах, которая могла бы выдержать вес всей этой стали. Наши инженеры координировали свои действия, и в результате получился прочный стальной поддон грузоподъемностью 40 000 фунтов в размерах 13 и 26 футов для различных условий и потребностей.

Мы специализируемся на таких нестандартных конструкциях, и у нас есть технологии, ноу-хау и оборудование для успешного строительства и завершения строительства.

Крупный план храповой системы для удержания арматуры на поддоне во время транспортировки.

Компания Copperloy обладает опытом и знаниями, на которые вы можете положиться, и, конечно же, все, что мы производим, с гордостью производится здесь, в США, на нашем высокотехнологичном предприятии площадью 70 000 квадратных футов в Твинсбурге, штат Огайо. Этот современный объект оснащен ЧПУ и робототехникой, а наша собственная команда инженеров проведет ваш проект от концепции до завершения.

Наши услуги по изготовлению металлоконструкций на заказ и разработке оборудования для обработки материалов на заказ не имеют себе равных и предложат вам решение, которое вы искали, и независимо от типа уникальной спецификации или, казалось бы, невыполнимой задачи, с которой вы сталкиваетесь, мы справимся. .

Кроме того, мы производим широкий спектр погрузочно-разгрузочных платформ и погрузочно-разгрузочного оборудования с широким спектром спецификаций, включая грузоподъемность и размеры, такие как дворовые рампы, доковые подъемники и подъемные столы, доки и поручни, кромки доклевеллеров и многое другое. .

С помощью Copperloy этот клиент может быстро и безопасно перевозить до 40 000 фунтов. арматуры в свои туннели. Чем мы можем помочь вашему бизнесу?

Обязательно ознакомьтесь с другими замечательными примерами нашего индивидуального производства и погрузочно-разгрузочного оборудования, включая дворовые пандусы и переносные дворовые пандусы, на нашем веб-сайте.