Ручные станки для холодной ковки

Ручные станки для холодной ковки можно купить готовые, а можно собрать кузницу своими руками, приобретая или изготавливая всё собственноручно. Покупное оборудование, высокопроизводительное и дорогое. Для небольшой мастерской более подходит второй вариант.

Основные направления холодной ковки – ограды, ворота, оконные решетки, некоторые предпочитают художественную ковку и чувствуют себя дизайнерами по металлу.

Так как печь не нужна при холодной ковке, то из инструментов понадобятся только наковальня и молот. Из материалов – горячекатаная сталь: квадратный и круглый профиль различного сечения, листы.

Для художественной ковки могут понадобиться ещё и некоторые цветные металлы.Перед началом изготовления изделия нужно иметь представление о его конечном виде, кроме того желательно иметь чертёж или трафарет в натуральную величину.

Оборудование для холодной ковки позволяет гнуть, резать, клепать, делать отверстия. Условно технологические процессы производимые на них, делятся на два вида: гибка и скручивание.

Самыми распространенными устройствами являются: Гнутик, Твистер, Улитка, Глобус, Волна и Фонарик.

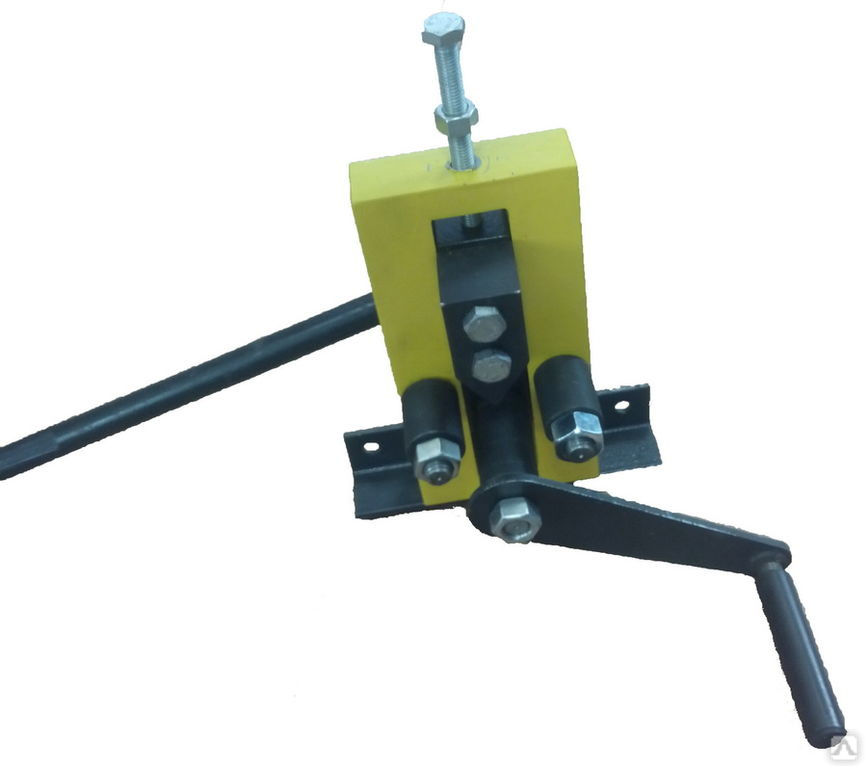

Гибочный ручной станок «Гнутик»

Это основной инструмент. Применяется для гибки прута, трубки под радиус или с заданным углом. Не требует больших усилий, не изменяет структуру металла. Принцип действия: Изделие устанавливается между центральным (гибочным) и упорным валами. Гибочный вал давит на металлопрофиль, а упорный не даёт загибаться всей заготовке.

Принцип действия устройства показан на видео.

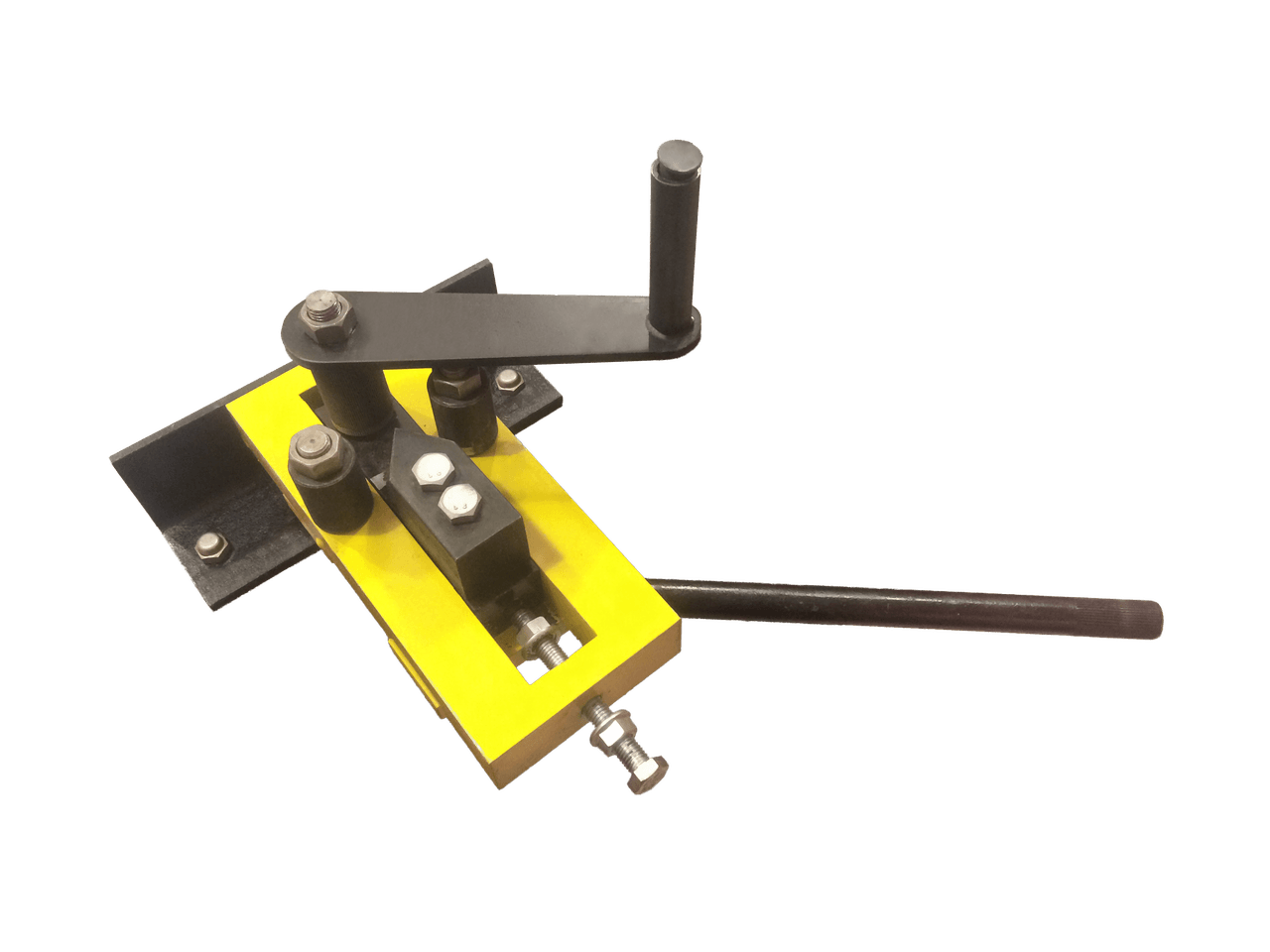

Станок для скручивания «Твистер»

Позволяет закрутить профиль прямоугольного сечения вдоль продольной оси.

Видео: работа оборудования в действии.

Станок «Улитка»

Сворачивает стальные пруты в спирали, завитки, кольца и т.

Схема сборки приспособления своими руками

Общий вид

Как делать завитки на «Улитке»:

Станок гибочный «Глобус»

«Глобус” это устройство, похожее на транспортир. Применяется для холодной ковки объемных изделий из полосы, прута квадратного сечения и трубок.

Получается дуга с большим радиусом гиба, параллельно концы заготовок плавно сгибаются.

Работа на «Глобусе»:

Станок гибочный «Волна»

При помощи «Волны» создаются волнообразные изделия из проката различного профиля – квадрат, круг, шестигранник, трубки.

Работа на приспособлении «Волна»:

Станок гибочный «Фонарик»

Позволяет изготавливать изделия сложной, объемной формы – «Корзинка», «Фонарик». Узкоспециальный станок, но для кого-то незаменимый. Плетение допустимо для сечения круглого профиля – 30мм, квадратного – 16мм.

Также для полноценной работы кузнечной мастерской может понадобиться обрезное устройство по металлу и пробойник отверстий.

Изготовление оборудования своими руками

Изготовить все станки для ручной холодной ковки можно самостоятельно. Вот как, проявляя техническую смекалку, можно изготовить крайне полезный станок.

А вот как он работает:

Такое приспособление облегчает труд и на много повышает производительность.

Вышеописанные приспособления для холодной ковки металла не слишком сложны в изготовлении, просты в эксплуатации, не прихотливы.

Если нет причин покупать высокопроизводительное оборудование для нужд, например, завода, а предполагается установка его в небольшую кузницу, есть все предпосылки сделать необходимое оборудование своими руками или заказать у мастеров – самодельщиков. Такое вложение средств окупится гораздо быстрее.

Можно начать с малого – с «Гнутика», постепенно расширяя свой станочный парк.

Republished by Blog Post Promoter

Лучшее оборудование для холодной ковки

Раньше кузнечное ремесло было доступно только настоящим мастерам, которые имели свое помещение для работы, оборудование и, конечно, навыки. Сейчас же заняться таким делом куда проще, потому что достаточно приобрести соответственный станок, и работа пойдет сама собой.

Сферы применения станков для холодной ковки

Холодная ковка была и будет востребована. Её используют в декорировании заборов частных владений, в решетках на окнах панельных домов, в облагораживании улиц городов, — и это только малая часть. Главными сферами применения станков можно считать следующие:

• производство строительного оборудования;

• машиностроительная отрасль;

• мебельная индустрия.

На любом из перечисленных производств (если они являются крупными) обязательно есть пара-тройка станков. Для домашнего же использования или открытия своего малого бизнес на первое время вполне достаточным будет приобрести один стандартный ручной станок.

Какими бывают станки для холодной ковки

Оборудование для ковки бывает разных видов, найти один универсальный агрегат на все случаи невозможно. Поэтому перед покупкой лучше максимально изучить все станки, их возможности, а после определяться, что именно вы хотите изготавливать.

• Станок гнутик

Гнутик – это начало начал художественной ковки. Именно с него большинство мастеров начинают осваивать данное ремесло. Этот прибор максимально прост в использовании, но есть в нем большой недостаток – скудная вариация ковки металла. Вы можете сделать на нем кольцо или дугу, согнуть деталь под нужным углом, но ничего более замысловатого он не потянет.

• Волна

Как можно догадаться по названию, такой прибор помогает придать куску металла волнообразную форму. Не самый замысловатый станок: он состоит из ряда роликов и валов, а прокручивание детали происходит вручную.

• Улитка

Улитка – прибор уже посложнее, однако именно он чаще всего используется в работе. Благодаря своей закрученной форме агрегат позволяет создавать из металлических прутьев завитки, спирали и подобные сложные элементы. В ручную делать это достаточно сложно, нужно приложить немало физических усилий. Однако такой станок можно найти и в электрической версии.

• Торсионный станок

Он же – «фонарик» и «твистер». Конструкция станка незамысловатая. Он состоит из двух зажимов, расположенных друг напротив друга. На одной из сторон есть поворотный механизм, который и делает главную работу. Металлический прут вставляется между зажимами, после чего мастер начинает крутить механизм. В результате прут закручивается.

• Глобус

В принципе станок очень схож с функциями «Улитки», только выполняет их совсем другим способом. Металлическая заготовка крепится с одной стороны изогнутого станка, после чего вручную прокручивается и оказывается уже с другой стороны. Так металл приобретает туже самую изогнутую форму.

При выборе станка для ковки обязательно учитываете его способности и размер металла, с которым агрегат сможет работать Некоторые станки могут попросту не потянуть слишком толстый или твердый прут.

Как правильно подобрать станок для холодной ковки

• Компания производителя

Первое, на что стоит обращать внимание – это на производителя станка. Можно попасть на дешевое оборудование, которое не выдержит и месяца работы с металлом. А станки сами по себе не дешевые. Лучше один раз потратиться, но после работать годами на одном и том же агрегате. От себя мы можем посоветовать ручные станки Eisenkraft. Это популярная и надежная компания, которая поставляет свое оборудование по всему миру, имеет более 70 лет опыта и специализируется именно на художественной ковке.

• Метод работы

Можно выбрать ручное оборудование или электрическое. Для домашнего производства, конечно, лучше выбрать ручное кузнечное оборудование. На нем удобнее изготавливать различные элементы, можно экспериментировать, работать не спеша. Электрический же метод подходит для опытных мастеров, которые работают на производстве. Он позволяет быстро изготавливать детали и работать с большими металлическими заготовками.

• Вид оборудования

Станки бывают простыми (то есть предназначенными для определенного узкого круга действий) и универсальными, которые могут выполнять самые разные задачи. Здесь уже каждый решает для себя, что ему выгоднее. В домашней мастерской вам может понадобиться в работе всего пара функций, поэтому нет смысла тратиться на многофункциональное дорогое оборудование. Если же планируется изготавливать различные вариации деталей, тогда лучше приобрести универсальный агрегат.

На этом критерии выбора заканчиваются. Подводя итоги можно сказать, что главное – определиться заранее с видом работ, которые вы планируете выполнять. Только от этого будет зависеть и вид станка, который лучше купить, и его параметры. Выбирайте с умом и будьте преданы своему любимому делу вместе с Немолотком.

Оборудование для ручной холодной ковки металла

Главная О компании Статьи Оборудование для ручной холодной ковки металла

Холодная ковка представляет собой процесс обработки металла методом механического воздействия, то есть ударами молота по заготовке, и статическим воздействием – методом прессования. Холодную ковку металла можно осуществлять с использованием ручного инструмента и специализированных станков, и на сегодняшний день используются обе технологии изготовления кованых изделий. Холодная ковка и оборудование, используемое в процессе ручной или механизированной обработки металла, позволяет выполнять такие операции, как гибка, протяжка, прошивание, рубка, выглаживание. Итак, какое же оборудование для ручной ковки используется для холодной обработки металла в каждом конкретном случае?

Холодную ковку металла можно осуществлять с использованием ручного инструмента и специализированных станков, и на сегодняшний день используются обе технологии изготовления кованых изделий. Холодная ковка и оборудование, используемое в процессе ручной или механизированной обработки металла, позволяет выполнять такие операции, как гибка, протяжка, прошивание, рубка, выглаживание. Итак, какое же оборудование для ручной ковки используется для холодной обработки металла в каждом конкретном случае?

Оборудование для ручной холодной ковки, включает в себя оснастки для холодной ковки металла, благодаря которым можно работать как с полосой, так и с квадратом. Оборудование включает в себя: улитку, гнутик, фонарик, твистер, объемная (объемник) и волну.

Улитка, к примеру, предназначена для получения многозаходных спиральных завитков, а изготовление спиральных узоров различных диаметров происходит за счет четырех разборных завитков. Оборудование, используемое для сгибания металла под любым углом или по дуге, называется гнутиком, а для закручивания изделия вдоль продольной оси используется твистер. Есть еще так называемый упрощенный гнутик, используемый для сгибания квадрата под фиксированным углом.

Волнообразные узоры получают с помощью такого инструмента, как волны, объемные узоры – с помощью объемника, а для изготовления кованого элемента «фонарик» из сваренных четырех квадратов также используется свое одноименное оборудование. Холодная ковка может осуществляться с применением дополнительных инструментов для обработки металла — ручного пресса, трубогиба, горна. Ручной пресс предназначен для обработки полосы, квадрата или кругляка с целью придать ему вид, характерный для изделий художественной ковки.

Гибочный ковочный станок позволяет получать треугольные и округлые художественные неровности, а горн служит для нагрева металла. Следующая технология изготовления кованых изделий: ручные станки для холодной ковки, к которому относятся оборудование для автоматизированной обработки металла, в частности, станки для резки и гнутья на заданный угол, станки для изготовления спиралей, станки для скручивания «винтом». Это оборудование помогает отрезать полосы по требуемому размеру, гнуть окружности разных диаметров, изготавливать спирали, завитки с различным шагом и «шишки». Ковочное оборудование дает возможность изготавливать наиболее часто встречающиеся в художественной ковке элементы.

Это оборудование помогает отрезать полосы по требуемому размеру, гнуть окружности разных диаметров, изготавливать спирали, завитки с различным шагом и «шишки». Ковочное оборудование дает возможность изготавливать наиболее часто встречающиеся в художественной ковке элементы.

Ковочное оборудование так же используются для получения «лапки» (гладкой или с двусторонним рисунком), «завитков», пик, волют, «корзинок» и колец различного диаметра. Это оборудование может использоваться для нанесения рельефного рисунка, для обработки граней и для придания заготовке сложной геометрической формы. Оборудование включает в себя также паровоздушные и пневматические молоты: паровоздушные молоты используются для поковок среднего размера, а для обработки сравнительно небольших заготовок предпочтительнее выбирать пневматические молоты.

Кузнечно-прессовое ковочное оборудование включает в себя следующие виды станков и инструментов: гильотинные ножницы, прессы кривошипные, листогибочные прессы, молоты, зигмашины, кузнечно-прессовые автоматы, и др. Для ручной резки и раскроя листового металла предназначены гильотинные ножницы, без которых не обходится мелкосерийное и индивидуальное производство изделий. Для отрезки сортового и фасонного проката предназначены пресс-ножницы, а для гибки металла – листогибы.

Для зиговки, рифления и круговой резки листового материала используют загмашину, а протяжка, осадка и прошивка отверстий – это функции ковочных молотов. Ковочный молот деформирует металлическую заготовку в процессе обработки и может применяться для листовой и объемной штамповки. Свое применение находят также прессы механические и гидравлические, благодаря которым процесс обработки металла происходит с минимальными затратами рабочей силы.

Ключевые слова: оборудование для ручной холодной ковки, ковочное оборудование, кузнечное ручное оборудование

оборудование для холодной ковки своими руками

Ковка давно вошла в жизнь современного человека, если множество лет назад, эта технологическая операция применялась практически повсеместно. Ее применяли и для изготовления вооружения (мечи, доспехи), транспорта (обода колес), предметов обихода (засовы, дверные петли, и многое другое.

Ее применяли и для изготовления вооружения (мечи, доспехи), транспорта (обода колес), предметов обихода (засовы, дверные петли, и многое другое.

- Ковка на наковальне

- Вид горячей ковки

В наши дни ковка, может, и не такой популярный вид обработки металла, но и исключить его из перечня обработки металлов нельзя.

Ковку применяют для получения заготовок валов, зубчатых колес. Не менее широко ее применяют и в быту, ее используют для получения декоративных элементов зданий и сооружения, ограждений и пр.

Следует отметить, что, кроме, горячей ковки, широкое распространение получила холодная. Если при первом способе заготовку постоянно подвергали нагреву и обработке ударным воздействием, то при втором методе применяют набор оборудования, позволяющий получать практически такие же детали, как и при горячей ковке.

Разновидности станков для ковки

К несомненным достоинствам холодной ковки металла необходимо отнести то, что исчезает необходимость в сооружении кузни и установки оборудования и приспособлений, без которых работы попросту невозможна (горн, наковальня и пр.).

- Самодельный горн для ковки

- Наковальня для ковки металла

Холодная ковка металла может быть автоматизирована, причем без особых сложностей. Такое решение гарантирует повышение эффективности работы по изготовлению изделий. Даже неавтоматизированное производство позволяет поднять производительность труда, то есть она позволяет производить целые партии деталей по заданному образцу, другими словами, всегда существует возможность организации мелкосерийного и серийного производства. Это особенно выгодно при оформлении больших заказов, например, при изготовлении ограждений, решеток на окна и пр.

Для обустройства мастерской холодной ковки нет необходимости в наличии больших площадей.

При холодной ковке металла не происходит изменений во внутренней структуре металла, а это приводит к сохранению прочностных характеристик металла. При холодной ковке металла существует возможность искусственного старения металла и это позволяет производство деталей под старину.

В общем, можно сказать, то, что использование технологии холодной ковки позволяет выпускать относительно недорогую продукцию с высоким качеством.

Оборудование для горячей ковки

Если сравнивать холодный и горячий метод ковки, то сразу, можно сказать, то, что первый способ требует от работника значительно большего мастерства, наличия некоторых художественных навыков и, конечно, умения работать с набором необходимых инструментов.

Оборудование для горячей ковкиКовка материала происходит после его предварительного нагрева в кузнечной печи. Ее называют горном. Горн оснащен оборудованием для принудительной подачи воздуха. Нагрев производят до заданной температуры и после этого переносят на наковальню. Это металлическая плита, на которой производят ударную обработку разогретой заготовки. Ее выполняют с помощью молотков и кувалд разного веса. Один работник, легким молотком наносит удар по нужному месту, а второй, вооруженный тяжелым молотком или кувалдой, наносит в обозначенное место сильный удар. После того как заготовка остыла, ее снова загружают в печь для нагрева. Все перемещения детали в процессе ее обработки выполняют с помощью клещей с длинными рукоятками.

Ручная горячая ковка

Кроме, вышеназванных основных инструментов при горячей ковке применяют множество специального инструмента, который позволяет резать горячий метал, формовать сложные поверхности при горячей ковке металла.

Кузнечный горн

Для нагрева заготовок применяют печи, которые называют кузнечным горном. В его конструкцию входит несколько узлов. В частности:

- ствол, выполненный из материала стойкого к воздействию огня;

- очаг, со встроенной колосниковой решёткой;

- системы подачи и отбора воздуха;

- рабочего окна через которые подают длинные заготовки;

- дымоход, через который происходит удаление продуктов горения.

Кузнечный горн газовый

Кроме того, в состав горна входит и закалочная ванна.

В основе работы классического кузнечного горна лежит уникальная восстановительная способность углерода. Именно эта его способность с успехом противостоит окислению заготовки, то есть его горению. Тут важна и теплотворная способность углерода. Дело в том, что подавая воздух необходимо регулировать его количество. Его должно быть столько, что бы хватило сжечь углерод, а тепло, выделяемое при этом, поднимет температуру в горне еще выше.

Кроме того, подачу воздуха в горн необходимо настроить так, чтобы подаваемого кислорода не хватало для окисления металла. Но если разогретую заготовку продержать в таком состоянии свыше необходимого времени, то произойдет ее перенасыщение углеродом. Существует такой термин — пересушивание, то есть металл становится очень хрупким. Кстати, в качестве пересушенного металла можно привести чугун.

Муфельная печь

Оборудование, которое используют для разогрева деталей, выполненных из разных материалов до заданной температуры, называют муфельной печью.

Муфельная печь

Отличительной чертой этого оборудования является наличие муфеля. Так, называют деталь, которая защищает деталь от контакта с топливом и продуктами сгорания и в то же время служит камерой, в которой деталь нагревают.

На практике применяют два вида таких печей, с постоянным и сменным муфелем. В первой печи загруженные детали проходят все операции — от нагрева до состояния готовности, во втором, только до охлаждения. То есть, по мере достижения необходимой температуры и определенной выдержки заготовки один муфель убирают и на его место устанавливают другой.

Надо отметить, что и кузнечный горн, и муфельные печи могут использовать разные виды топлива — газ, уголь, дрова, светлые и темные нефтепродукты и пр.

Наковальня

Один из ключевых инструментов применяемый и для холодной, и для горячей ковки металлов — наковальня. Именно на ее поверхности, кузнецы выполняют деформирование заготовки и приведение ее к готовому виду. Наковальню отличает большой вес и поэтому ее жестко фиксируют к деревянной колоде.

Наковальня — ключевых инструментов

Конструктивной наковальня состоит из:

- рога;

- наличника с отверстиями;

- основания с лапами для установки наковальни.

Для изготовления этого инструмента применяют сталь 45Л. Надо отметить, то что, наковальни — это продукция, выпускаемая в соответствии с рядом ГОСТ. Например, ГОСТ 11396-75 нормирует безрогие изделия с весом от 92 до 200 кг, а ГОСТ 11398-75, определяет требования к изделиям с двумя рогами и весом от 100 до 270 кг.

Твердость материала, из которого производят наковальни, составляет 340 — 477 по HB.

Станки для холодной ковки

Для выполнения работ по холодной ковке будут востребованы разные инструменты и технологическая оснастка. Большая часть необходимых инструментов можно приобрести в любом инструментальном магазине, но некоторые приспособления, вполне возможно, придется заказывать. Можно приобрести уже готовый набор для производства и приспособления для холодной ковки.

Большая часть необходимых инструментов можно приобрести в любом инструментальном магазине, но некоторые приспособления, вполне возможно, придется заказывать. Можно приобрести уже готовый набор для производства и приспособления для холодной ковки.

Станки для холодной ковки

В количество потребных инструментов входит сварочный аппарат. На рынке существует множество предложений по поставке сварочного оборудования, но для нужд кузни имеет смысл приобретать аппарат, который может работать как с постоянным, так и с переменным током. Такой аппарат позволяет работать с тонкими листами не опасаясь их испортить.

Углошлифовальная машинка необходима для механической обработки заготовок. То есть, с ее помощью можно что-то подрезать, что-то отшлифовать. Такая машина должна обладать определенным запасом мощности и высокими оборотами. Не помешает и зачистная машинка, ее услуги будут востребованы в случае необходимости выравнивания сварного шва в труднодоступных местах, например, на стыке двух плоскостей.

Из электроинструмента будет востребованы — дрель, перфоратор.

Кроме, перечисленного инструмента будет необходим и набор технологических приспособлений. Например, для получения отдельных деталей используют шаблон, его применяют для получения металлических дуг или колец. Без такого приспособления, как объемник невозможно получить узоры.

Кузнечное оборудование для холодной ковки можно приобрести в составе готовых комплектов, а можно изготовить своими силами.

Станок улитка

С помощью оборудования под названием «Улитка» мастер может изготавливать различные завитки. Для большего удобства в работе применяют улитки с воротом.

Монолитная неразборная улитка

Станок торсионный

Торсионное оборудование для ковки предназначено для скручивания прутка вдоль оси.

Торсионы — ручная ковка

Для изготовления такого станка своими руками потребуются следующие материалы и инструменты:

- стальной лист;

- двутавр;

- слесарные тисы;

- крепеж;

- углошлифовальная машина;

- сварочный аппарат;

- приводная станция, которая состоит из редуктора и электрического двигателя.

Станок гнутик

Этот тип оборудования применяют для гиба пруткового материал или труб под определенный радиус и угол. Работа на таком оборудовании не требует приложения значительных усилий, а после обработки на нем, металл не изменяет свою структуру.

Гнутик для холодной ковки

Гнутики работают следующим образом. Для получения готового изделия заготовку устанавливают между гибочным валом и упором. Гибкий вал оказывает давление на заготовку, а упор, не дает ей деформироваться полностью.

Станок волна

Оборудование этого типа позволяет изготавливать изделия волнообразного типа из круга, квадрата и других типов проката. С его помощью получают такие детали, как волны и зигзаги.

Волны для выполнения волнообразного изгиба заготовки

Универсальный станок для холодной и горячей ковки НК-1

Оборудование марки НК—1 это установка, в состав которой несколько блоков и позволяющий выполнять множество операций и изготавливать различные кованые детали, например, завитки, кольца и пр. Оборудование этой марки позволяет наносить рисунок на металлические полосы, трубы и другие виды профиля. При этом применяют метод холодной деформации.

Станки для холодной ковки своими руками

На самом деле качественные самодельные станки для выполнения холодной ковки встречаются нечасто. По-настоящему качественное оборудование возможно получить только в заводских условиях с использованием металлорежущего оборудования, термических установок и пр.

Чертеж простого станка для холодной ковки металла своими руками — как сделать ручное самодельное оборудование —

Станок для холодной ковки своими руками: чертежи и инструкции

Известными, благодаря наружному виду, считаются металлические изделия, которые сделаны методом ковки. Такой декор отличается ценой, поэтому не каждый может заказать их себе. Однако, помимо горячей технологии ковки, необходимой для изготовления деталей из металла, существует и холодная. Последний вариант есть возможность сделать самому, для этих целей потребуется изготовить станок для холодной ковки собственноручно.

Такой декор отличается ценой, поэтому не каждый может заказать их себе. Однако, помимо горячей технологии ковки, необходимой для изготовления деталей из металла, существует и холодная. Последний вариант есть возможность сделать самому, для этих целей потребуется изготовить станок для холодной ковки собственноручно.

Устройство станков для ковки по холодному типу

Конструкция станковЛюбой прибор для проведения ковки холодным способом обладает характерными чертами и качествами. Чтобы сделать качественный станок для холодной ковки своими руками, важно выяснить, как он устроен.

- Гибочные. Изменяя положение роликов и клиньев, изменяются габариты волн и изгибов. Из-за этого изгибаются прутья до 1,6 см. Единственным недостатком применяемого механизма станет невозможность изготовления его самому.

- Твистер. Снабжен спецшаблоном, к нему придавливают используемую металлическую часть. Сохранность шаблона обеспечивается упорным рогом.

- Основание с проставками. Прибор помогает делать любые узоры. Конструкция отличается простотой, основой является пластиной из материала высокого качества, куда вкручиваются проставки на определенной дистанции. Этот тип прибора эффективен для металла в толщину 0,6 см.

- Улитки. Изделие является пластинкой-основой, где расположен спецвиток. Его применяют как шаблон для обрабатываемой детали. Характерной чертой станет то, что «улитка»-шаблон разделена на фрагменты, закрепленные друг с другом с помощью соединительных спецэлементов. Это даст возможность при работе шаблону менять форму, ввиду чего будут созданы разнообразные волны и изгибы. Для изготовления такого станка потребуется выбирать крайне надежный материал, которой не будет гнуться по прошествии времени.

- Торсионный станок. Подобное приспособление эффективно для винтового скручивания прута. Устройство делают из цилиндрического металлического каркаса и 2 фиксирующих элементов. Принцип работы заключается в том, что прутья помещают в крепежные элементы.

С одной стороны их зажимают, а с другой закручивают до необходимых размеров винтовой волны.

С одной стороны их зажимают, а с другой закручивают до необходимых размеров винтовой волны.

Важно! До того, как создать устройство, необходимо ознакомиться с чертежами станка для холодной ковки.

Разновидности и назначение станков для ковки

Механизм облегчит работы вручную и создать уникальные изделия. Для ковки холодным методом мастера применяют различное оборудование, которое минимизирует физ. усилия человека и позволяет провести такие основные действия:

- согнуть профиль под необходимым углом;

- изготовить спирали либо завитки;

- скрутить детали вдоль.

Различные механизмы помогают создавать уникальные конструкции, художественное полотно для беседки, декор для скамьи в парке, прочие предметы разнообразного предназначения.

Виды приборовДекор-станки дают возможность создавать схожие по форме и параметрам детали за короткий временной интервал, помогают уменьшить их себестоимость и сроки изготовления.

Такие станки бывают профильными (выполняют лишь одно действие) и универсальными. Выделяют такие спецстанки:

- гнутики;

- улитки;

- торсионы;

- штамповочные.

Универсальные модели состоят из компонентов спецтехники в разных комбинациях.

Станок «улитка»

«Улитка»Алгоритм сборки станка для холодной ковки своими руками не вызовет сложностей. Во время создания улитки вероятны 3 типа конструкции, и то относительные. Каждый специалист делает завиток, спираль и изгиб изделия по-своему.

По виду исполнения механизмы бывают 3 видов:

- монолитные с фиксированным шаблоном изгиба;

- со съемным изгибом, дающим возможность делать различные завитки;

- с разборными составляющими завитка и крутящейся столешницей, чтобы получать сложные профили изгиба.

Монтаж станка начинают с конструирования основных узлов приспособления:

- Каркас. Механизм должен быть изготовлен из металла.

Древесина совсем непригодна для сборки прибора: продолжительные и чрезмерные нагрузки разрушают дерево за несколько использований. Как основной материал используется уголок, трубы с толстой стенкой либо швеллер.

Древесина совсем непригодна для сборки прибора: продолжительные и чрезмерные нагрузки разрушают дерево за несколько использований. Как основной материал используется уголок, трубы с толстой стенкой либо швеллер. - Столешница. Ее изготавливают из плиты из металла, которая вырезана в форме окружности, по толщине 0,4 см. Из такой плиты вырезают вторую столешницу, которая повторит по форме первую. На последней располагаются составляющие, производят изгибы заготовок. При холодной ковке столешница будет принимать большую нагрузку, потому не требуется экономить и создавать ее из тонколистового железа.

- Главный вал и рычаг. Вал расположен посередине, его окружают столешницы. Фиксируется к каркасу 4 треугольниками. Механизм сделан из трубы с толстой стенкой нужного диаметра. Рычаг крепят к валу посредством кольца и вращают вокруг его оси. Вспомогательно на него устанавливают ролик, чтобы сгибать прутья.

Станок торсионный

Обыкновенное скручивание ряд пользователей осуществляют, не используя станок. Зажимается одно окончание детали в тисках, а второе обращается благодаря стандартному вороту. При такой методике обрабатываемая заготовка скручивается, однако иногда и вытягивается. Во избежание этого, сооружается направляющая конструкция в качестве желоба. Необходимо учитывать:

- протяженность желобка – он не может быть длиннее детали, уменьшаемой во время деформации;

- ширину желобка – требуется, чтобы он вдвое был шире изделия, поскольку в процессе деформации оно увеличится.

Возможно достичь ожидаемых результатов без оборудования – в таких целях потребуется приложить усилия и потратить большое количество времени. Те, кто предпочитает собрать необходимое устройство, должны спроектировать такую спецтехнику.

Торсионный станокСборка такого станка собственноручно возможна в 2 вариациях: стандартная и универсальная. Первая станет улучшенным способом работ с тисками, а вторая предоставит шанс создавать уникальные детали.

Главное рабочее усилие, которое требуется, чтобы деформировать материал, принимает опора, потому основание создаваемого устройства должно отличаться высокой прочностью. В таких целях используется двутавр либо 2 швеллера, которые сварены друг с другом. Устойчивости для каркаса добавляют лапы, которые приварены к устройству. Затем возможно изготавливать остальные элементы – заднюю бабку и шпиндель.

В узлах механизма из профильной трубы своими руками находятся патроны, назначением которых станет их размещение внутри заготовки. Они должны обладать прочными фиксаторами (для надежного крепления). Ввиду уменьшения длины используемого изделия во время скручивания заднюю бабку выполняют скользящей. Допустимо сооружать ее из тисков, закрепляя на основании посредством болтов.

Подвижный элемент шпинделя проворачивают при помощи ручки, которая предусматривает наличие нескольких рычажков, имеющих необходимую длину для гашения прилагаемых усилий.

Сборка торсионного прибораВажно! Возможно добавить втулки из резины, чтобы защитить руки от скольжения.

Основным различием в алгоритме монтажа универсального прибора станет устройство подвижного элемента. Он предполагает винтовую подачу при изготовлении фонарей, фиксируется с помощью стандартного скручивания. Потому активный элемент снабжается 2 шпинделями. В этом варианте для скользящей бабки требуется фиксирующий винт.

Когда нужно сделать деталь, которая скручена лишь на конкретном фрагменте, к прибору добавляют ограничители. Их изготавливают по принципу задней бабки – присутствуют спецзажимы и есть опция скольжения.

Работы в такой ситуации крайне утомительны, получение изделий высокого качества представляет собой трудоемкий процесс. Потому оснащение электрическим приводом изделия станет наилучшим решением.

Станок «гнутик»

Приспособление отличается эффективностью, массивностью, простотой монтажа. Но существенным минусом станет то, что сложно отыскать и подогнать детали. Назначением устройства станет сгибание под различными углами детали, потому понадобится прикладывать значительные усилия на, следовательно, требования к монтажу станут выше.

Назначением устройства станет сгибание под различными углами детали, потому понадобится прикладывать значительные усилия на, следовательно, требования к монтажу станут выше.

Для каркаса приспособления подбирают толстую раму из стали. Следует учитывать, что устройство крепится к столу. В основном делается крепеж с помощью болтового соединения, к примеру, как в тисках. В середине рамы есть направляющая, отличающаяся подвижностью. Ее приводят в действие с помощью эксцентрикового механизма, фиксируемого на раме-каркасе. Вспомогательно устанавливаются 3 упора, которые создают необычную «вилку» – это рабочие составляющие устройства. С учетом профиля сгиба они меняются: круглые валы – чтобы выполнить волну, «молоток» – чтобы формировать углы.

«Гнутик»Рабочие комплектующие изготавливаются лишь из особой стали. Они будут отвечать за прочность всей конструкции. Чтобы обрабатывать и подгонять изделия, понадобятся непосредственно спецнавыки и соответствующие инструменты. Потому, когда присутствуют трудности в заказе, при покупке либо изготовлении главных узлов, то рекомендуется приобрести устройство в магазине. Его цена не слишком высока, однако он может дополнительно использоваться, чтобы сгибать трубы.

Станок «волна»

Более логично называть рассматриваемое изделие управляемой волной. Устройство оснащается 2 стальными дисками в диаметре 14 см. Они фиксируются посредством болтов к столешнице. На основном диске закрепляется ось, которая вращает универсальный вороток.

Управлять рассматриваемым приспособлением нужно, меняя дистанцию меж дисков. Во время обкатывания воротом прута формируется узор. Когда прут снимают с кондуктора, образуется узор со второй стороны.

«Волна»Станок — пресс

Чтобы формировать наконечники прутьев, потребуется воспользоваться прессом. Рассматриваемое устройство функционирует аналогично маховику: изначально вращается штанга с грузиками, отводится винтовой боек до конца назад. Затем вставляется внутрь гнезда другой штамп и ставится обрабатываемое изделие. После, штанга быстро раскрутится в противоположный бок. Боек будет бить по хвостовой части штампа, вследствие чего образуется усилие необходимое в целях штамповки.

После, штанга быстро раскрутится в противоположный бок. Боек будет бить по хвостовой части штампа, вследствие чего образуется усилие необходимое в целях штамповки.

Детали, которые изготовлены методом холодной ковки, соединяют 2 методами:

- Сварка — изделия приваривают, окалину стачивают «болгаркой» либо иным оборудованием.

- Хомуты — подобный тип соединения выглядит значительно ярче.

Окрашивают заготовки, применяя спецэмали либо краски из акрила.

ПрессКак сделать своими руками станок для холодной ковки

Для монтажа станка для холодной ковки своими руками потребуется осуществить следующие действия:

- Сначала собирается стойка, выступающая в качестве опоры. В этих целях каждый элемент (фрагменты трубы аналогичных размеров и сочленения с верхней и нижней стороны) соединяются в одно целое. Устройство снаружи напоминает табуретку. Монтажные работы производят, используя сварочный аппарат, нарезку — применяя пилу.

- Теперь требуется нарезать металлические листы. Получатся круги одинакового диаметра и 4 треугольника, которые имеют одинаковые стороны. Треугольные составляющие привариваются к нижней части конструкции так, чтобы вышло что-то схожее с пирамидой. Основание с более широкой площадью приваривается к центру вырезанного круга.

- 4 планки, расположенные по горизонтали, присоединяются к окружности с приваренным элементом. Подобное осуществляется, применяя болты (используют дрель для сверления отверстий).

- Последующим действием станет изготовление рукоятки. Требуется использовать 2 прута разной длины. Определяются их габариты методом соотношения с диаметра и окружности. Первый прут долен совпасть по размерам, второй несколько превышать его параметры. Во время сгибания первого прута требуется соблюсти необходимый угол. После этого углы привариваются между собой, затем вниз вваривается третий прут. Должна присутствовать перемычка меж начальных двух отрезков, к ним присоединяют спецрычаг.

- Подшипник для разнообразия направлений в приспособлении прикрепляется к окончанию приваренного рычага, к отрезку, который находится в нижней половине устройства.

Верхний отрез играет роль крепления для металлической катушки (монтируется по горизонтали, помогает сгибать металл). Снизу отрезка, где находится свободное окончание, проделывается отверстие.

Верхний отрез играет роль крепления для металлической катушки (монтируется по горизонтали, помогает сгибать металл). Снизу отрезка, где находится свободное окончание, проделывается отверстие. - Завершающим шагом изготовления станет монтаж изготовленной рукоятки с элементом, который напоминает «пирамиду». Фиксируются такие детали после одевания рукоятки механизма с помощью гайки большого диаметра. На нее заранее приваривается круг из металла, дающий возможность закрепить шаблон. Затем «улитку» необходимо присоединить, используя сварочный аппарат. Теперь механизм будет готов к эксплуатации.

Соблюдая несложный алгоритм действий, домашний специалист или мастер сможет создать устройство высокого качества.

Для создания механизма самому требуется быть внимательным в процессе проектирования чертежей и произведения необходимых расчетов. В других моментах алгоритм изготовления простой. Установив принцип работы прибора, возможно придумать ему оригинальные вариации, способствующие улучшению обрабатываемых заготовок.

Кузнечное оборудование: станок для холодной ковки своими руками — RMNT

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом.

Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

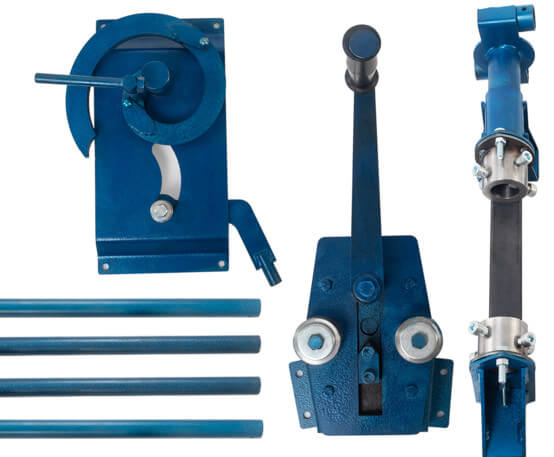

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

рмнт.ру

Станок для холодной художественной ковки своими руками: чертеж, инструкция и видео

Самодельный станок для холодной ковки может пригодиться, если вам нравиться мастерить и вы не прочь сделать своими руками что-то красивое для загородной усадьбы, домашнего интерьера, для подарков близким и родным людям или просто для души.Величественный внешний вид изделий, сделанных способом ковки, манит изящными линиями и завораживает взоры. Издревле, во всех лучших домах, можно было непременно увидеть такие украшения, как металлические ажурные завитушки. Да и сегодня, когда разработано огромное количество всевозможных материалов и технологий, кованые изделия не потеряли своей актуальности.

Изделия, изготовленные с помощью ковки, используются в дизайне наряду со стеклянными, пластиковыми и иными элементами декора. Ковка металла происходит холодным или горячим способом. Для выполнения процесса горячей ковки нужно выполнить множество особых условий, потому ей очень сложно заниматься в домашних условиях. Более доступным способом является художественная холодная ковка. Научиться ей намного проще, а при желании можно сделать самодельные станки для холодной ковки своими руками.

Процесс холодной ковки

При холодном варианте ковки потребуется два основных процесса:

Чтобы провести данные мероприятия, не нужно сообщать металлу какую-то температуру. Но определенная термообработка все-таки должна происходить между этапами работ.Необязательно иметь в своем распоряжении полноценные станки для художественной ковки, часто любители изготавливают инструменты своими руками. С помощью самодельного оборудования можно придавать заготовкам всевозможные причудливые формы. Нужно только обзавестись определенными навыками работы. Поэтому готовьтесь к тому, что для того, чтобы согнуть требуемую фигуру, будут необходимы чертежи и немалые усилия. Выполнение работ возможно только с использованием сырья необходимой толщины.

Изделия, которые получаются с помощью самодельного станка для холодной ковки, намного крепче тех, которые выполняются или отливаются с помощью штамповки. Так происходит за счет того, что металлические прутья, которые проходят через оснастку, прессуются вместе с приданием им необходимой формы. При этом способе ковки нужно не допускать ошибок, так как они практически не исправляемы. С приобретением навыков вы сможете создавать своими руками привлекательные и замечательные изделия.

С помощью самодельного станка для холодной ковки, можно изготавливать такие изделия, как:

- элементы вроде балконных козырьков, поручней для лестницы;

- решетки на окна;

- ограды и заборы;

- мебель для дома – столы, стулья, кровати;

- элементы, которые используются в дизайне дома: обрешетки каминов, треноги для цветов.

При обработке большой партии однотипных изделий своими руками все можно сделать при помощи трафаретов и чертежа. Так удается значительно уменьшить трудозатраты и сократить время изготовления. Иногда детали необходимо нагреть, прогревание делают на участках стыков, чтобы не было кривизны. Новичкам рекомендуется перед выполнением работ тщательно продумать план изготовления, нелишним будет видео урок и выполнить чертеж будущего изделия.

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

Станки для ковки

Зачастую при работе, сделать станки для холодной ковки своими руками представляется гораздо целесообразней. Так как не каждый элемент можно полноценно обработать с помощью лишь ручного оборудования для ковки. Да и цена этого оборудования довольно большая, даже когда речь идет о простейшем станке улитке.Если домашний умелец сделает какое-то изделие на самостоятельно изготовленном кондукторе, то вещь будет уникальной, хотя по некоторым параметрам и будет уступать той, которая сделана в заводских условиях. Если планируется делать большое количество деталей с помощью холодной ковки, то лучше всего сделать кондуктор с электромотором. Так вы облегчите себе рабочий процесс.

Полезным будет предусмотреть изготовление на станке основных видов работ – вытяжки, гибки и закручиваний. Эти устройства можно объединить во время создания кондуктора своими руками.

Во время вытяжки изделию придается определенная форма. Для чего ее нужно пропустить через валики или пресс, причем сечение исходного сырья уменьшится.

Процесс гибки состоит в том, что деталь гнут под требуемым углом. Выполнить эту операцию можно с помощью шаблонов. Они делаются таким образом: подготавливается чертеж изделия, по которому после делается шаблон. На стальную пластину приварите завитушку, после этот лист крепится на станке в держателе. Окончание заготовки устанавливают в прорезь, второй конец фиксируется. С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Окончание заготовки устанавливают в прорезь, второй конец фиксируется. С помощью рычага происходит воздействие на один конец изделия, которое нужно протащить по всем изгибам пластины, используемой в роли шаблона.

Делая шаблон, сварочный шов нужно проводить с внешней стороны, иначе он будет мешать при дальнейшей эксплуатации изделия.

Часто мастера сами собирают простые устройства, с помощью которых можно изготавливать довольно оригинальные изделия. Тут все зависит от опыта мастера. Рассмотрим одну из таких самодельных моделей, чтобы понять сам принцип.

Станок «Улитка» для ковки своими руками

С помощью этого станка домашние мастера выполняют всевозможные кольца и спирали, завитушки, волны. Чтобы сделать этого рода станок, нужно действовать согласно чертежам и технологии, которая включает в себя ряд этапов.Прежде чем делать любые приспособления, ручные инструменты или станки для художественной ковки, требуется выполнение графических изображений, шаблонов, эскизов, чертежей будущего приспособления.

Чтобы более точно получилась разметка, лучше всего пользоваться миллиметровой бумагой. Нарисуйте на ней спираль, у которой постепенно увеличивается радиус витков. Между витками нужно соблюдать одинаковый шаг. Нужно сказать, что это условие необходимо соблюдать только в случаях, если нужна симметричность узоров, как правило, делают не более 4 шт.

Также учитывайте и то, какие будут заготовки, с которым нужно работать. Дистанцию между витками нужно сделать так, чтобы она немного превышала диаметр металлических прутьев, иначе сложно будет доставать из станка готовое изделие.

Для рабочей поверхности будет необходимо листовое железо. Толщина в четыре миллиметра вполне хватит. Определение размеров происходит на основании габаритов необходимых деталей. Чтобы сделать форму, потребуется листовой металл в виде полос толщиной три миллиметра. С этим материалом можно работать с помощью ручных инструментов. Его просто выгибают по шаблону в спираль с помощью плоскогубцев.Чтобы создать полноценный процесс работы, необходимо сделать надежную фиксацию одного конца изделия. Тут понадобится кусок прута, который равен ширине полос. Для фиксации рабочей площадки потребуется верстак. Часто в роли стойки используют кусок толстостенной трубы. Главное – обеспечить максимальную фиксацию, так как при холодной ковке усилия прилагаются довольно большие.

Сборка станка

Чтобы сделать любой станок для холодной ковки, существует множество вариантов. Можно его изготовить разборным, монолитным или сплошным. При монолитной конструкции устройство целиком или части «Улитки» привариваются к площадке.По длине конструкции можно приварить небольшие кусочки прутков с расстоянием 5-6 см, в рабочей площадке для них нужно сделать специальные отверстия. Не забывайте тщательно крепить концы изделий, которые будете выгибать.

Холодная ковка является особенно популярной среди начинающих в кузнечном деле. Для изготовления изделий этим способом не нужно ни хорошо оборудованной мастерской (можно обойтись гаражом или сараем), ни обладания большим опытом, не нужны особые знания о поведении металлов. Что касается приспособлений, то все необходимые станки и инструменты можно изготавливать своими руками в домашних условиях.

Оцените статью: Поделитесь с друзьями!размеры, эксплуатация, изготовление своими руками

Люди занимаются обработкой металла не одно тысячелетие. Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Станок для холодной ковкиПроцесс холодной ковки

Холодная ковка — простой технологический процесс обработки металла. Кузнец изгибает детали используя ручные установки. Работа проводится с помощью рычагов, которые уменьшают человеческое усилие, передаваемое на материал. На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

Изменение формы металлических деталей без нагревания применяется при изготовлении:

Оборудование для сгибания металлических заготовок позволяет создавать изделия разной формы. Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Виды станков

Существуют разные виды кузнечных станков, с помощью которых можно изменять металлические заготовки. Это конструкции рычажного типа, которые можно собрать самостоятельно. Для этого нужно разобраться в принципе работы отдельных моделей.

Улитка

Это ручной агрегат для создания завитков, спиралей из металлического прута. Самодельные станки улитка для холодной ковки присутствуют во многих мастерских. Чтобы сгибать заготовки малого размера, используется специальный кулачковый механизм.

Торсионный

Приспособления для холодной ковки, с помощью которых скручивают металлические прутья разного размера. Кузнец может изгибать по спирали один прут или объединять несколько в один. Представляет собой литое основание, на котором закрепляются два вида тисков. Одни неподвижные с воротом, вторые передвигаются по основанию. Тиски предназначены для закрепления прутьев. Далее кузнец закручивает ворот до нужного положения.

Чтобы скручивать несколько заготовок вместе, используется оборудование с установленными двигателями. Такие конструкции снижают усилия человека при работе с заготовками до минимума. Механизированные агрегаты эффективнее изгибают металлические детали.

Гнутик

Это ручной станок для ковки металла. Считается основным механизмом для сгибания прутьев под разными углами. Конструкция станка для ковки металла представляет собой металлическое основание, на котором закрепляются два неподвижных вала, а между ними подвижная деталь. С помощью подвижного элемента кузнец выбирает угол, по которому будет сгибаться заготовка.

Станок гнутикВолна

Ручное оборудование. Позволяет изгибать металлические заготовки по форме волны. Представляет собой ряд металлических дисков, которые расположены по одной прямой. Расстояние между ними может изменяться зависимо от требуемых изгибов волн.

Пресс

Чтобы делать плоские окончания на металлических изделиях, используется самодельный пресс. Он представляет собой два диска, которые объединяются между собой системой шестерней. Арматура закрепляется одним концом между дисками. Кузнец начинает вращение с помощью ручки.

Изготовление

Сборка самодельных станков для холодной ковки своими руками не доставляет больших трудностей. Сделать станок для холодной ковки своими руками можно в несколько этапов:

- Подготовить чертежи. Если это многофункциональный универсальный станок, схемы отдельных элементов можно найти в интернете. Объединить их на одном рисунке, обозначить места скрепления, проводов. Нельзя забывать про указание размеров.

- Подготовить инструменты, расходные материалы. Например, для изготовления улитки понадобится кулачковый механизм, спираль из твердосплавного металла. Для волны нужны металлические диски, для торсиона — тиски.

- Следующий этап — сборка конструкции, на которой будут закрепляться другие детали. Чтобы соединить металлические детали, необходимо использовать сварочный аппарат. Швы зачищаются с помощью болгарки, покрываются защитным составом.

- На готовой конструкции закрепляются подвижные элементы, которые будут взаимодействовать непосредственно с заготовкой.

- Прежде чем начинать работать нужно проверить надёжность креплений.

Несмотря на многообразие чертежей и инструкций, часто качество самодельных станков оставляет желать лучшего, а учитывая количество потраченного времени, многие выбирают вариант покупки заводского оборудования.

Цены на станки для холодной ковки сейчас на очень низком уровне благодаря компании Stancraft, которая разработала и запустила в массовую продажу универсальный комплект ручных станков, что бы их мог позволить себе любой дачник.

На их официальном сайте stancraft.ru есть такие станки, как «Улитка», «Торсион+Корзинка», «Гнутик», «Профилегиб». Если Вам хочется максимально быстро начать работать на станках, самый простой способ — заказать на сайте stancraft.ru.

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.

После сваривания металлических элементов конструкции нужно зачистить швы. Покрыть их антикоррозийным составом. На самодельном оборудовании для холодной ковки изготавливаются отдельные детали металлоконструкции. Кузнец располагает их на рабочем столе так, как они будут расположены в готовом изделии. После этого он должен соединить их с помощью сварочного аппарата.

Самодельные станки для холодной ковки популярны в частных мастерских, гаражах. Кузнецы изготавливают с их помощью разные кованые изделия сложной формы. Для сборки не нужно обладать дополнительными навыками. Достаточно сделать чертёж, подготовить материалы, инструменты, провести поэтапную сборку.

самодельные кондукторы, матрицы и другие инструменты, изготовление из профтруб и не только; гибка, сварка, сборка; видео

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок – 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной – 4 см.; кусок жести 16 на 16 см., толщина – 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

Вилка кузнечная

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Китайская машина для горячей и холодной штамповки, Китайские производители и поставщики станков для горячей и холодной штамповки на Alibaba.com

Механический ковочный пресс с управлением от ПЛК 200тонн с механическим кузнечно-прессовым прессом с ПЛК 200тонн Механический кузнечно-прессовый пресс с ПЛК 200тонн Фотографии Технические характеристики КОД АРТ. 800 1250 Ход слайда S мм 80120140160180 Ход слайда Фиксированный об / мин Время / мин 100 80 70 60 50 Переменный (опционально) об / мин Время / мин 60-100 50-80 45-70 40-60 35-50 Макс.Высота затвора матрицы h4 мм 250 270300320350 Регулировка высоты затвора матрицы t мм 50 60 70 80 90 Глубина горловины C1 мм 210 225 270 310350 Расстояние между колоннами d1 мм 450 515 560 610 670 Размер нижнего салазок FB b мм 250 340 400 460 520 LR a мм 360 410 480 540 620 Диаметр отверстия хвостовика d мм 40 50 50 50 70 Глубина I мм 65 60 70 65 90 Размер надрессорной балки FB D мм 400 440 520 600 680 LR C мм 720 825 930 950 1100 Толщина h5 мм 80 110130140155 Диаметр отверстия в кровати ¢ мм 150150150180200 Габаритные размеры FB A мм 1496 1585 1540 1765 2040 LR B мм 945 1075 1200 1200 1320 Высота H мм 2120 2391 2570 2725 3035 Мощность двигателя кВт 3 5.5 5,5 7,5 11 Вес (приблизительный) кг 2450 3550 5150 6450 9550 КОД АРТ. ЕДИНИЦА Jh41-160 Jh41-200 Jh41-250 Jh41-315 Jh41-400 Номинальная нагрузка Pe кН 1600 2000 2500 3150 4000 Ход скольжения S мм 200 220 220 220 250 Ход слайдов Фиксированный об / мин Время / мин 45 45 30 30 30 Переменный (опционально) об / мин Время / мин 30-45 25-45 20-30 20-30 20-30 Макс. Высота закрытия штампа h4 мм 400 450 500 500 550 Регулировка высоты закрытия штампа t мм 100 110 120 120 120 Глубина горловины C1 мм 400 430 450 450 490 Расстояние между колоннами d1 мм 736 910 980 980 1050 Размер нижней части скольжения FB b мм 580 650 700 700 750 LR a мм 700880950950 1020 Диаметр отверстия под хвостовик Диаметр d мм 70 70 70 70 70 Глубина I мм 100100130130130 Размер надрессорной балки FB D мм 760840880880950 LR C мм 1175 1390 1500 1540 1700 Толщина h5 мм 165 180 190 190 210 Диаметр отверстия в кровати ¢ мм 220 250 270 270 290 Габаритные размеры FB A мм 2305 2600 2660 2720 2850 LR B мм 1420 1540 1640 1680 1750 Высота H мм 3215 3800 3865 3865 4150 Мощность двигателя кВт 15 18.5 22 30 37 Вес (приблизительный) кг 13600 19200 23200 26600 31600 Описание Ковочный пресс 200тонн Характеристики: 1. Стальной сварной корпус, закалка, высокая жесткость, точность и стабильность; 2. Вертикально расположенный коленчатый вал, компактная конструкция; 3. Коленчатый вал подвергается шлифованию после высокочастотной закалки; 4. Удлиненная прямоугольная направляющая с поверхностью из бронзовой пластины; 5. Пневматический цилиндр с двойной балансировкой, который уравновешивает ползун и вес штампа для снижения шума и ударов; 6. управление PLC и импортный двойной предохранительный клапан; 7.Мокрое сцепление и гидравлический предохранитель от перегрузки.

.Станок для холодной штамповки болта

Машина для холодной штамповки болта

Описание продукта

Применение формирователя холодной штамповки

Машина для холодной штамповки использует метод холодной штамповки, подходит для производства всех видов винтов, Специальная машина для обработки шурупов по дереву, внутренняя шестиугольная, вогнутая шестиугольная заклепочная заготовка. Машина может автоматически завершать подачу, правку, резку, формовку, штамповку.

Характеристики формирователя холодного болта

(1) Идеальный дизайн, простота в эксплуатации.

(2) Конструкция салазок с одной направляющей позволяет машине работать с высокой скоростью, а эффективность производства также высока.

(3) Основной монтажный комплект наших машин изготовлен из высококачественного материала, подвергнутого термообработке с высокой стойкостью к истиранию и низкой деформацией, машина долговечна и долговечна.

(4) Холодная высадка Машина использует систему принудительной подачи масла , чтобы убедиться, что все компоненты машины работают в пленках состояния масла, и машина может быть долговечной в течение длительного времени.

(5) Ключевые компоненты наших машин импортируются, и все они соответствуют всем требованиям к высокой точности, высокой твердости и устойчивости к истиранию.

(6) Конструкция для выталкивания наружной формы, которая решает проблему блокировки винтов при спуске.

Поточный процесс станка для изготовления шурупов по дереву

Грубая линия → Проволока → Заголовок → Накатка резьбы → Термическая обработка → Покрытие (цвет) → Упаковка

(1). Протяните грубую линию к необходимому участку линии.(Волочильный станок)

(2). Отрегулируйте, изготовьте и сформируйте головку винта на высадочной машине. (Станок для нарезки резьбы)

(3). Отшлифуйте зуб на резьбонакатном станке и полностью сформируйте винт (Нарезной станок)

(4). Обрабатывайте шнек-полуфабрикат термической обработкой согласно стандарту (печь для термообработки)

(5). В соответствии с требованиями, технологическое покрытие и т. Д. (Цинкование)

(6). Упаковка и с завода

Формовщик холодного болта Подробное шоу:

000 000 000 000 000Упаковка и доставка

Упаковка: В стандартном деревянном ящике для экспорта

в течение 150002 дней после доставки .Условия оплаты :. 30% T / T при предоплате, оставшаяся сумма должна быть оплачена после того, как мы закончим производство. (Мы возьмем для проверки фотографии машин и упаковки)

У нас есть собственный фарвард. Мы можем своевременно проверить информацию о доставке. Вы также можете использовать свой экспедитор. Мы свяжемся с ним как можно скорее.

Информация о компании

Мы производитель, а не торговая компания.

Основанная в 1990 году компания Xingtai JUDU Technology Co., ООО специализируется на производстве всех видов оборудования. В то же время мы можем производить по желанию наших клиентов. Эта продукция экспортировалась в США, Германию, Пакистан и Австралию.

Емкость:

| Основные рынки | Общая выручка | |||

| Африка | 24% | 9015 9015 Южный Восток 9015 9015 Юг | ||

| Южная Америка | 9% | |||

| Восточная Азия | 10% | |||

| Северо-Восточная Азия | 8% | |||

| Европа | 7% |

| Основные рынки | Общая выручка | |||

| Африка | 24% | 9015 9015 Южный Восток 9015 9015 Юг | ||

| Южная Америка | 9% | |||

| Восточная Азия | 10% | |||

| Северо-Восточная Азия | 8% | |||

| Европа | 7% |

Элементы художественной ковки заказать | +7 (930) 763-54-24

В нашем магазине в Курске со склада и под заказ Вы можете купить более 1500 видов различных кованых элементов для сборки художественных и кованых изделий, таких как стальные пики, кованые наконечники, корзинки, штампованные и кованые листья, цветы, полусферы, стальные шары, художественный прокат (обжатый квадрат, кованый поручень, полосу, профиль), обжимные полосы, дверные ручки, подпятники, заглушки, флюгера, таблички с названием улицы или номера дома и многое другое.

Ковка — не только популярный вид обработки различных металлов, но и особая форма декоративного искусства.

Художественная ковка металла стала необычайно популярна в наше время. Кованые изделия идеально дополняют интерьер, придают ему неповторимый облик, а также органично вписываются в любой стиль и пространство.

C использованием кованых элементов Вы можете собрать украшение по принципу конструктора, и для этого не нужно обладать специальным художественным образованием. При создании эскизов изделий вы можете руководствоваться собственным воображением и предпочтениями.

Кованые изделия отличаются своим безупречным внешним видом, сочетаясь с различными типами дизайна интерьера, а также отменными эксплуатационными характеристиками – прочностью, целостностью, долговечностью. В данный момент прогресс не стоит на месте и теперь кованые изделия стали доступны каждому. Так как в моду вошли элементы художественной ковки производимые на специализированных станках и называемые в народе холодной ковкой. Наша организация занимается продажей кованых элементов для создания своими руками изделий, которые не уступают по красоте и качеству ручным работам. Тем самым мы можем вам предложить огромный ассортимент кованых элементов, для того чтобы мастер любого уровня мог претворить свои фантазии в реальность. А также мы можем вас порадовать своими изделиями по очень низкой цене из первых рук от производителя.

Кованые изделия на заказ позволят решить художественные и творческие задачи как строительным организациям, так и частным лицам.

▷ Подержанные кузнечные машины | Прецизионные ковочные машины с опусканием и высадкой

Подержанные кузнечные машины на продажу в Surplex — Ваш рынок подержанных машин

Index

- Что такое кузнечные машины?

- Кто использует кузнечные машины?

- Какие типы кузнечно-прессовых машин доступны?

- Использование ковочного станка

- Как купить бывшее в употреблении ковочное оборудование

Ковочный станок используется для формовки металла с использованием сжимающих сил.В большинстве случаев требуемые удары наносятся молотком или матрицей. Ковочные станки работают по одному из трех способов: холодная ковка, теплая ковка и горячая ковка. Методы, требующие нагрева, включают нагрев металлической заготовки перед приложением давления для придания ей формы. Для холодной ковки требуется большее усилие, но этот метод не подходит для некоторых типов металла.

Заготовку помещают между двумя формами в кузнечной машине, и прикладывают давление, чтобы изменить ее форму. С помощью кузнечного оборудования можно относительно быстро изготавливать различные формы.Из-за строгого характера процесса ковки полученная заготовка часто выходит из ковочного станка намного более прочной, чем когда она была введена.

- Формовка металлических заготовок с применением силы

- Преимущества состоят в том, что требуется минимальное количество материала и имеется эффект увеличения прочности на заготовку

- Ковка из-за неровностей, в основном на промежуточных или незавершенных изделиях