Применяемые клеи во время производства фанеры – состав и свойства

Применяемые клеи во время производства фанеры – состав и свойства

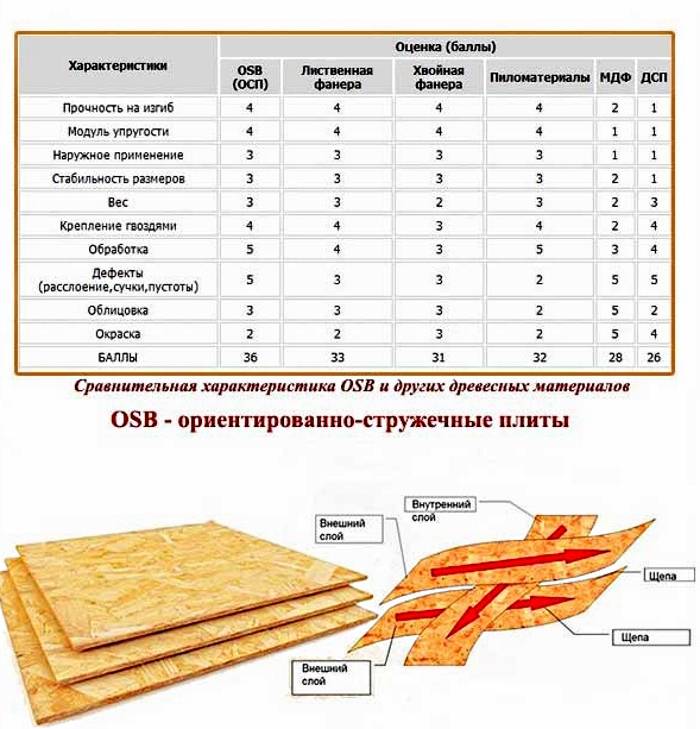

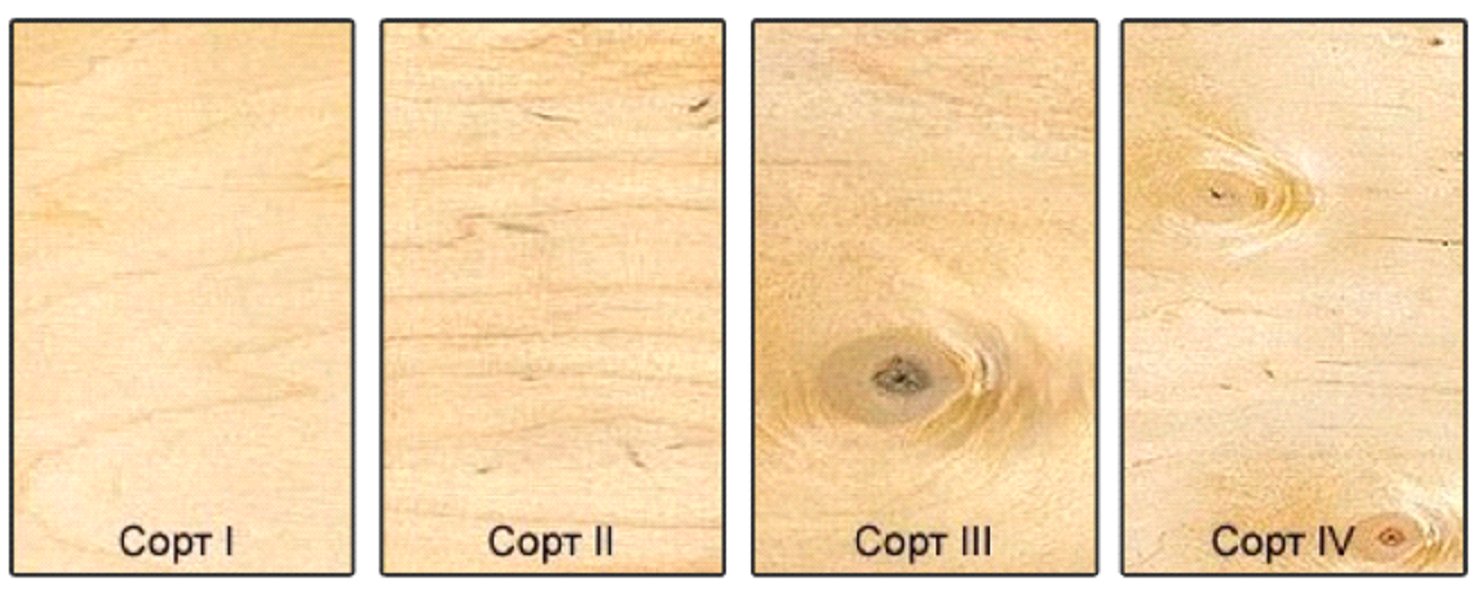

Листовая фанера имеет много особенностей, по которым производится классификация различных сортов. Влияние на сортность оказывает материал используемого шпона, толщина шпона, количество склеенных листов, наличие или отсутствие верхнего ламинатного покрытия и т. д. К числу наиболее важных характеристик листовой фанеры относится ее устойчивость к воздействию влаги, а на этот показатель огромное влияние оказывают используемые во время производства клеящие составы. Какие сорта фанеры существуют по показателям влагостойкости?

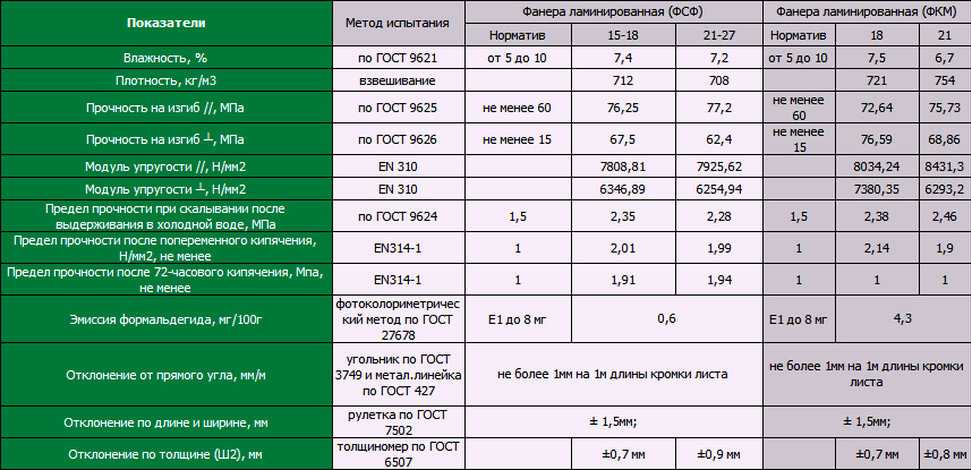

Фанера с повышенной влагостойкостью (ФСФ). Для ее производства применяется различные виды фенолформальдегидных клеев.

Фанера ФСФ |

- Фанера с обыкновенной влагостойкостью (ФК).

Во время изготовления такой фанеры применяются карбамидные клеи на основе меламиноформальдегидных смол.

Во время изготовления такой фанеры применяются карбамидные клеи на основе меламиноформальдегидных смол.

Фанера ФК |

- Невлагостойкая фанера. Шпон склеивается органичными альбумино-казеиновыми клеями.

Невлагостойкая фанера |

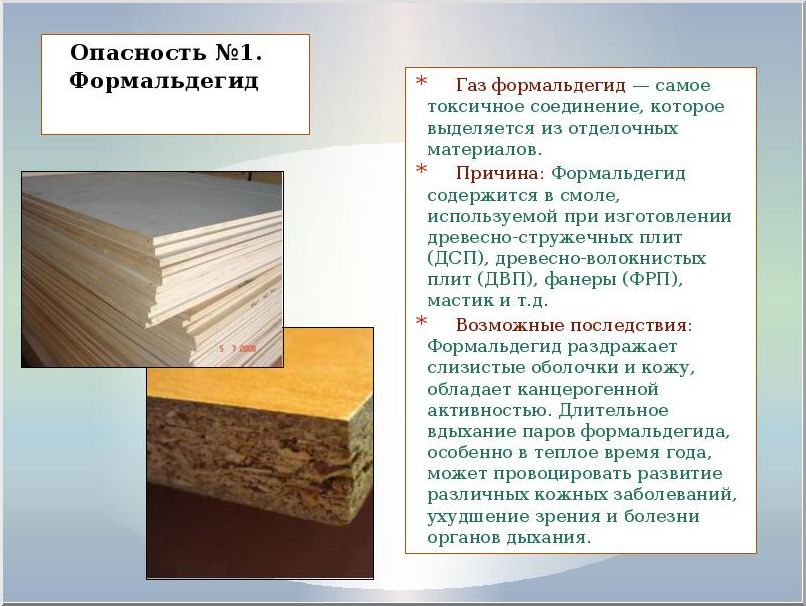

Как уже можно догадаться, чем лучше характеристики имеет фанера по водостойкости, тем «труднее» ее назвать полностью безопасной для здоровья. Вы должны знать, что абсолютно все формальдегидные смолы с различными добавками выделяют в воздух вредные химические соединение. Количество этих соединений контролируется специальными государственными службами и на основании своих исследований они устанавливают «порог вредности». Этот показатель различный в разных странах и зависит не только от желаний медиков, но и от лоббистов производителей.

Клеи на основе фенолоформальдегидной смолы

В настоящее время в производстве используются отечественные и зарубежные клеи на основе фенолоформальдегидной смолы, качество смолы во многом зависит от возможностей оборудования, на котором она производится. К сожалению, отечественные производители на отечественном оборудовании не могут выпускать смолы мировых стандартов по качеству, большинство производителей фанеры закупают ее у американцев и финнов. Внешний вид – прозрачная однородная жидкость, по цвету может быть красновато-коричневой или темно-вишневой, сухой остаток не менее 50%, количество свободного фенола – менее 0,10%, относительная плотность – 1,2 г/см3. Время окончания процесса желатиназации составляет до 70 минут при t°=+125°С.

Для улучшения физических характеристик смолы в нее добавляются различные добавки, комбинированные отвердители и комбинированные наполнители. Токсичность определяется камерным методом и регламентируется действующими государственными стандартами. Испытания на прочность склеивания выполняются согласно в соответствии с действующими способами и методами, для этого класса фанеры проводятся отдельные испытания физических показателей прочности клеевого шва после кипячения образцов. Для испытаний отбираются не менее трех образцов, в окончательный акт испытаний прописывается среднее арифметическое значения трех измерений.

Клеи на основе карбамидоформальдегидной смолы

Довольно токсичные смолы, в некоторых развитых странах запрещены к употреблению, промышленное производство смол наносит существенный ущерб окружающей среде, у людей может провоцировать развитие раковых заболеваний, негативно сказывается на печени, часто становится аллергеном. В европейских странах максимальное количество формальдегида в два раза ниже, чем допускают отечественные стандарты. Мы уже говорили, почему стандарты безопасности настолько отличаются в различных странах.

Мы уже говорили, почему стандарты безопасности настолько отличаются в различных странах.

Некоторое снижение выброса вредных веществ достигается за счет добавления меламина, но этот добавитель существенно ухудшает технологические характеристики клея. Кроме того, меламин имеет довольно высокую стоимость, что очень не нравится всем производителям. Им легче и дешевле найти «прямой контакт» с государственными контролирующими службами и с их помощью «делать продукцию абсолютно безопасной и экологически чистой». В последнее время меламин пытаются заменить карбамидом – этот химический компонент имеет средние показатели по прочности склеиваемой фанеры, наличии вредных летучих веществ и себестоимости. Производители начали выпускать клеящие составы из смолы СКМФ, аэросила, хлористого аммония и пшеничной муки. Присутствие последней позволяет недобросовестным компаниям делать акцент на «экологичности» их продукции.

Введение в состав технического аэросила увеличило количество молекулярных связей во внутренней структуре основного полимера. Фтористые соединения улучшили структурообразование полимера, что повысило когезионную прочность. Аэросил технический укоряет процесс отвердения клея – улучшилась его технологичность использования во время изготовления фанеры, время отвердения сокращается приблизительно на 25%.

Фтористые соединения улучшили структурообразование полимера, что повысило когезионную прочность. Аэросил технический укоряет процесс отвердения клея – улучшилась его технологичность использования во время изготовления фанеры, время отвердения сокращается приблизительно на 25%.

Альбумино-казеиновые клеи

Только эту группу клеящих веществ можно с полным основанием отнести к экологически чистым и безопасным для нашего здоровья. Казеин получают из отходов молочного производства, альбумин получают из крови животных. Эти клеи использовались сотни лет, но сегодня считаются «немодными». Фанера, изготовленная с использованием таких клеев, боится влаги, по прочности соединения между собой листов шпона намного уступает химическим клеям. Фанера может применяться для создания малонагруженных и средненагруженных мебельных конструкций. В строительстве почти не используется из-за неудовлетворительных физических характеристик.

Заключение для раздумий

Мы не обговаривали конкретные марки клеев, между ними принципиальной разницы нет. Считаем важным, чтобы вы понимали главные отличия между различными составляющими клеящих веществ, а выводы уже делайте самостоятельно, не обращайте особого влияния на рекламные буклеты производителей. Таковы сегодня реалии – за качество жизни нужно платить, а здоровье приходится поддерживать при помощи аптеки.

Считаем важным, чтобы вы понимали главные отличия между различными составляющими клеящих веществ, а выводы уже делайте самостоятельно, не обращайте особого влияния на рекламные буклеты производителей. Таковы сегодня реалии – за качество жизни нужно платить, а здоровье приходится поддерживать при помощи аптеки.

← Стеллаж и подставка для телевизора из клееной фанеры Как сделать из фанеры лошадь качалку студии Kata Toth в домашних условиях →

Рекомендуем посмотреть:

-

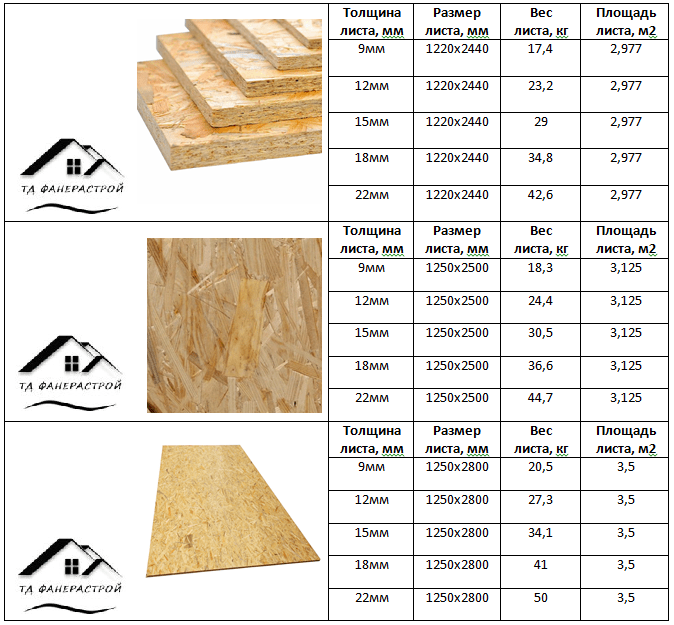

Фанера ЛАМИНИРОВАННАЯ ФОФ | 27мм | 1220 мм х 2440 мм | береза

3 800 руб

-

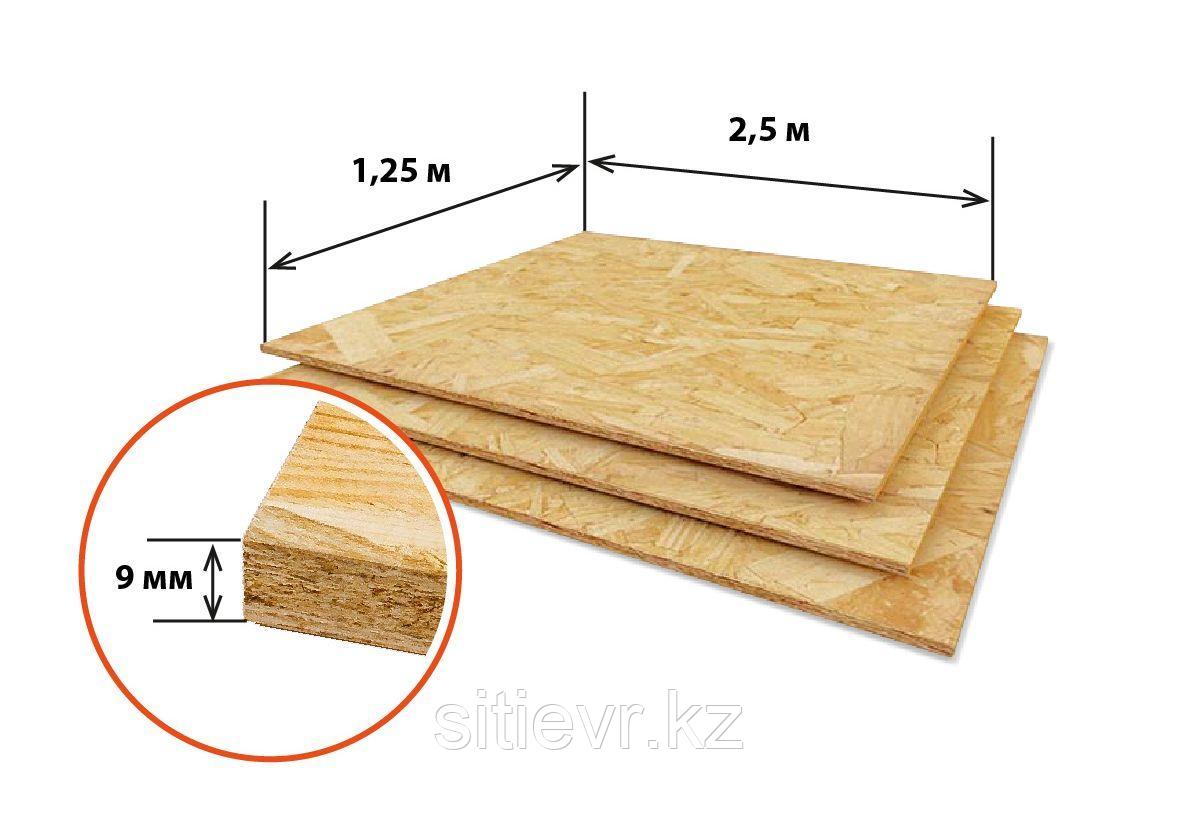

OSB | 8мм | 1250 мм х 2500 мм

0 руб

-

Фанера ФСФ | 12мм | 1220 мм х 2440 мм | березовая | строительная | НШ

780 руб 1 000 руб

-

Фанера ФСФ | 6.

5мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

5мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

1 820 руб

-

Фанера ФСФ | 21мм | 1220 мм х 2440 мм | березовая | строительная | НШ

1 200 руб 1 700 руб

-

Фанера ФК | 8мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФСФ | 12мм | 1500 мм х 3000 мм | березовая | строительная | НШ

1 700 руб

-

Фанера ФК | 4мм | 1520 мм х 1520 мм | березовая | строительная | НШ

170 руб

-

Фанера ФСФ | 18мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

1 270 руб

-

Фанера ФК | 4мм | 1520 мм х 1520 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФСФ | 4мм | 1220 мм х 2440 мм | березовая | сорт 4/4 | НШ

450 руб 700 руб

-

Фанера ХВОЯ | 15мм | 1220 мм х 2440 мм | хвойная | сорт 3/4 | НШ(ЦЕНА ПО ЗАПРОСУ)

0 руб

-

3 700 руб

-

OSB | 22мм | 1220 мм х 2440 мм

1 080 руб

-

Фанера Шпонированная Ясень Обыкновенный

1 285 руб

-

Фанера ФСФ | 4мм | 1220 мм х 2440 мм | березовая | сорт 3/4 | Ш2

550 руб 1 450 руб

-

Фанера ЛАМИНИРОВАННАЯ ФОФ | 24мм | 1220 мм х 2440 мм | береза

3 000 руб

-

Фанера ФСФ | 6.

5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

0 руб

-

Фанера ФК | 15мм | 1520 мм х 1520 мм | березовая | сорт 4/4 | НШ

570 руб 840 руб

-

OSB | 15мм | 1220 мм х 2440 мм

690 руб

В чем разница фанеры ФК от ФСФ и как их отличить

Оба этих вида фанеры широко применяются, доступны и просты в пользовании. Сфера применения ФК и ФСФ фанеры – промышленное производство, упаковка, строительство, вагоно- и машиностроение. Универсальность материала доказана годами применения для отделки стен, полов, потолков, перегородок, конструирования, проектирования. Давайте попробуем разобраться, в чем различия фанера марки ФК от фанеры ФСФ, и как их можно отличить визуально.

Универсальность материала доказана годами применения для отделки стен, полов, потолков, перегородок, конструирования, проектирования. Давайте попробуем разобраться, в чем различия фанера марки ФК от фанеры ФСФ, и как их можно отличить визуально.

Подробнее о понятиях

Если расшифровать аббревиатуры:

- Фанера ФК – это древесные плиты, проклеенные между собой карбамидоформальдегидным клеевым составом.

- Фанера ФСФ – это фанера + смоляной клей + фанера. Материал состоит из нескольких слоев шпона, прочно соединенных между собой фенолформальдегидным клеем, имеющим смолянистую основу.

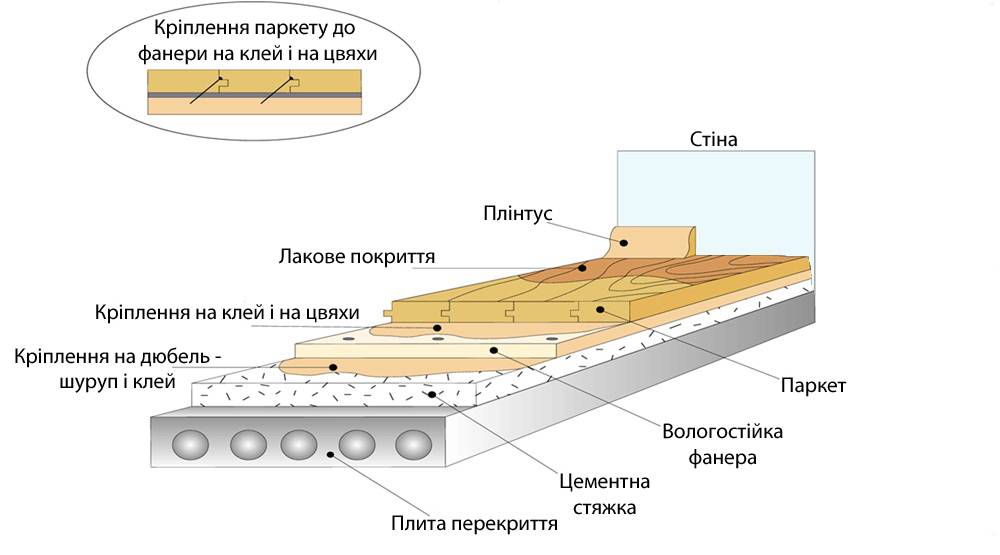

Главное отличие фанеры ФК от ФСФ

ФК материал отличается универсальностью в плане применения, высокой прочностью. Не предназначена к применению в условиях повышенной влажности. Главное преимущество – дешевизна, относительно ФСФ материалов. Основная сфера применения – обустройство полов (используется в качестве подложки под паркет, ламинат), мебельное производство, внутренняя отделка, производство тары, упаковки.

Сырье для производства ФК – в основном лущеная береза, ольха, другие лиственные породы деревьев, иногда комбинация нескольких сортов древесины. Влага действует на внутренние слои материала негативно: деформирует, приводит к скручиванию, расслоению. Максимальная толщина листов может достигать 40 мм. Выделяют несколько сортов, в зависимости от наличия и количества сучков.

ФСФ, наоборот, влагостойка, благодаря чему широко применяется в условиях повышенной влажности. Например, для наружных и внутренних кровельных работ. Материал прочен, невосприимчив к механическим повреждениям, износу.

Сырьем для производства служит древесина хвойных пород, береза. Для придания влаго- и пожаростойкости в процессе производства обрабатывается соответствующими составами. Применяется в авиа- и машиностроении, промышленном производстве и строительных работах.

Внешние отличия ФК от ФСФ

Внешне два материала выглядят практически идентично. Единственное визуальное отличие – цвет среза. Срез ФК светлый за счет безфенольного состава клея, максимально похож на натуральную необработанную древесину. Срез ФСФ намного темнее, с красноватым оттенком, за счет водоотталкивающей прослойки.

Единственное визуальное отличие – цвет среза. Срез ФК светлый за счет безфенольного состава клея, максимально похож на натуральную необработанную древесину. Срез ФСФ намного темнее, с красноватым оттенком, за счет водоотталкивающей прослойки.

Влияние на организм

Безопасность материала в плане влияния на человеческое здоровье – важный критерий выбора материала. В этом плане у ФК и ФСФ листов имеются принципиальные отличия:

Силикатный клей, используемый при производстве ФК, не токсичен. Благодаря чему материал вполне пригоден для внутренних работ и строительства перегородок в сухих помещениях.

В производстве ФСФ используется фенолсодержащий клей, который оказывает негативное влияние на здоровье окружающих.

Принципиальные отличия

Если быть краткими, то:

ФК экологически безопасна, не влагостойка, довольно хрупка, быстро расслаивается и ломается под воздействием влаги. Применима для внутренней отделки, в производстве мебели.

ФСФ негативно влияет на здоровье, устойчива к влаге, обладает повышенной прочностью к давлению излому. Применяется преимущественно в наружных работах: отделка, кровля.

Производственный процесс — ООО «Китроник»

Фанера — это панельный продукт на древесной основе, состоящий из набора шпона, склеенных смолой. Подвести итоги производственного процесса; бревна очищают от шпона, шпон намазывают клеем, укладывают так, чтобы направление волокон каждого шпона было перпендикулярно соседнему шпону, спрессовывают, обрезают и шлифуют. Но в производственном процессе есть нечто большее, чем просто… Шаг 1: Лес

Для нас важно, чтобы все необработанные бревна, используемые в нашей фанере, поступали из законных и устойчивых лесных концессий. Для обеспечения этого мы используем только заводы, которые придерживаются Политики ответственных закупок Федерации торговли лесоматериалами.

Как только деревья достигают приемлемого уровня зрелости, их вырубают обученные сборщики урожая.

В зависимости от работы мельницы, транспортные средства, подобные тем, что на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых изображений. Этап 2: Транспортировка на завод Бревна вывозятся из лесхоза на лесопилку для переработки.

В зависимости от работы мельницы, транспортные средства, подобные тем, что на изображении выше, могут использоваться для выбора и валки деревьев с использованием спутниковых изображений. Этап 2: Транспортировка на завод Бревна вывозятся из лесхоза на лесопилку для переработки.

Транспорт в некоторых случаях сопряжен со своими экологическими проблемами, поскольку лесные массивы вырубаются, чтобы освободить место для дорог, и поэтому новые деревья не могут расти. Этап 3: Бревенчатый пруд По прибытии на завод бревна хранятся на складе бревен. Заводы будут использовать различные методы для удержания влаги в бревнах, многие из которых выбирают спринклерные системы. Затем бревна в конечном итоге доберутся до бревенчатого пруда. Бревна погружают в воду на длительный период времени, чтобы их было легче распилить по размеру и легче чистить. На некоторых заводах в более холодном климате есть пруды с подогревом бревен, поскольку тепло также улучшает качество лущения; они называют это гидротермальной обработкой.

Шаг 4. Окорка бревен

Шаг 4. Окорка бревен

Перед распиловкой и лущением бревен необходимо удалить кору. Заводы используют такие промышленные машины для окорки бревен по мере их продвижения по производственной линии. Этап 5. Резка бревен Затем необработанные бревна распиливаются по размеру. Размер, до которого обрезаются бревна, обычно зависит от производства во время распила; Размер готовой панели и направление волокон играют важную роль при распиловке бревен. Шаг 6. Очистка бревен Бревна лупят с помощью токарно-карусельного станка. Это очищает бревно аналогично точилке для карандашей, за исключением того, что лезвие полностью параллельно бревну во время резки. Вы можете увидеть этот процесс в действии на видео выше и увидеть, как они выходят из задней части машины для очистки прямо на конвейер в видео ниже.

Шаг 7: Определение размеров и сортировка После очистки полученные листы подаются на следующий этап конвейера, как показано на изображении ниже.

Шаг 7: Определение размеров и сортировка После очистки полученные листы подаются на следующий этап конвейера, как показано на изображении ниже.

После лущения шпон длинными потоками перемещается по производственной линии. Их нужно обрезать по размеру и пройти первоначальный процесс сортировки. Сортировка особенно важна в отношении березовой фанеры (лазерной печати), поэтому большинство заводов используют технологию сканирования для проверки дефектов шпона, резки до необходимых размеров, а затем отделения потенциального лицевого шпона от основного шпона. В отличие от заводов из Восточной Европы и Прибалтики, такие страны, как Китай, будут лущить шпон на более мелкие квадраты, а затем сшивать их до соответствующего размера, что является более экономичным (но снижающим качество) методом.

Шаг 8. Сушка виниров На данный момент шпон еще влажный из-за замачивания в бревенчатом пруду. Виниры должны быть высушены по целому ряду причин; от защиты древесины от грибкового распада до повышения механических свойств готовой доски. На большинстве заводов используются большие промышленные сушилки, которые часто соединяются с машиной для очистки бревен через ленточный конвейер; однако можно использовать и более экономичные методы. Например, некоторые очистители бревен в Китае оставляют фанеру на открытом воздухе для просушки в течение дня. Шаг 9. Устранение дефектов

После высыхания виниры необходимо отремонтировать там, где есть дефекты. В случае с березовой фанерой, например, открытые сучки (там, где раньше были ветки) можно «заткнуть». Трещины в шпоне на фанере также можно заполнить, а шпон неподходящего размера можно срастить вместе (см. выше) . На некоторых фабриках есть машина, которая сканирует шпон и автоматически затыкает открытые отверстия или сучки.

(См. ниже). Этап 10: Нанесение клея и укладка Виниры проходят через машину для склеивания, которая, по сути, наносит клей на лицевую и обратную стороны шпона. Затем их кладут поверх неприклеенного шпона так, чтобы стопка чередовалась; Склеенный, не склеенный, склеенный, не склеенный и так далее. Шаг 11: Холодное прессование

(См. ниже). Этап 10: Нанесение клея и укладка Виниры проходят через машину для склеивания, которая, по сути, наносит клей на лицевую и обратную стороны шпона. Затем их кладут поверх неприклеенного шпона так, чтобы стопка чередовалась; Склеенный, не склеенный, склеенный, не склеенный и так далее. Шаг 11: Холодное прессование

Холодное прессование происходит после нанесения клея для подготовки виниров к горячему прессованию. Это помогает выровнять шпон и обеспечить равномерное распределение клея по шпону. Шаг 12: Горячее прессование (Daylight Press) На этом этапе производственного процесса собственно панели начинают обретать форму. Несколько панелей загружаются в пресс дневного света. Затем Daylight Press сжимает и поддерживает нагретое давление на доски в течение длительного периода времени.

Это создает и поддерживает необходимый контакт между клеем и винирами. Это также уменьшает натяжение клеевого шва и толщину слоя клея. Шаг 13: Обрезка, шлифовка и окончательная обработка

Это создает и поддерживает необходимый контакт между клеем и винирами. Это также уменьшает натяжение клеевого шва и толщину слоя клея. Шаг 13: Обрезка, шлифовка и окончательная обработка

После горячего прессования плиту оставляют для стабилизации и охлаждения перед дальнейшей обработкой. Затем нужно обрезать излишки шпона, чтобы у доски были прямые края, затем доски чаще всего шлифуют с помощью большой промышленной шлифовальной машины. Этап 14: Контроль качества Конечный продукт должен быть оценен по качеству, но было бы не очень эффективно просто ждать окончания процесса, чтобы обнаружить большую проблему с производством. По этой причине фабрики контролируют свое производство, проводя ряд тестов на различных этапах производственного процесса, например. тестирование уровня влажности, выделения формальдегида, долговечности и т. д. Многие фабрики имеют так называемый сертификат заводского производственного контроля, что означает, что они были проверены третьей стороной, и их производственный процесс был одобрен в соответствии с соответствующими европейскими стандартами.

Шаг 15: Упаковка

Шаг 15: Упаковка

Затем готовые изделия складываются и соединяются вместе. Все соответствующие знаки CE напечатаны на упаковке. Этап 16: Лазерная фанера (лазерная печать) Доставка

Завозим фанеру (laserply) еженедельно, готовую к отправке Вам!

©Kitronik Ltd. Вы можете распечатать эту страницу и дать ссылку на нее, но не должны копировать страницу или ее часть без предварительного письменного согласия компании Kitronik.

Свойства и характеристики фанеры

Свойства и характеристики фанеры

Содержание блога

Фанера — популярный материал, известный своей универсальностью, прочностью и долговечностью. Он широко используется в жилых, коммерческих и промышленных условиях и предлагает ряд преимуществ по сравнению с другими материалами, включая экономичность, простоту использования и широкий спектр применений. В этой статье мы обсудим различные свойства и характеристики фанеры. Мы изучим его состав, сорта, прочность и долговечность, области применения, варианты отделки и обработки, а также устойчивость.

Мы изучим его состав, сорта, прочность и долговечность, области применения, варианты отделки и обработки, а также устойчивость.

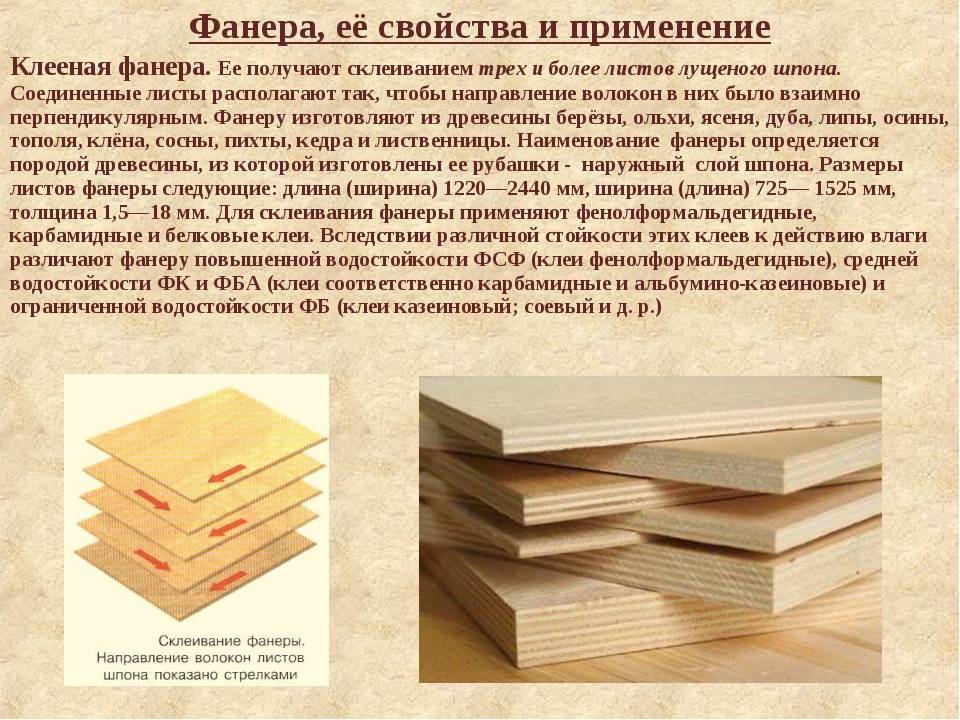

Фанера – это тип конструктивного изделия из древесины, изготовленного из тонких слоев или «слоев» древесного шпона, склеенных прочным клеем. Фанера — древнее изобретение, свидетельства ее использования восходят к временам Древнего Египта. Современная фанерная промышленность зародилась в начале 20 века, и сегодня фанера является одним из наиболее широко используемых строительных материалов в мире. Фанера используется в различных отраслях промышленности, таких как строительство, мебель, транспорт и упаковка.

Состав фанеры

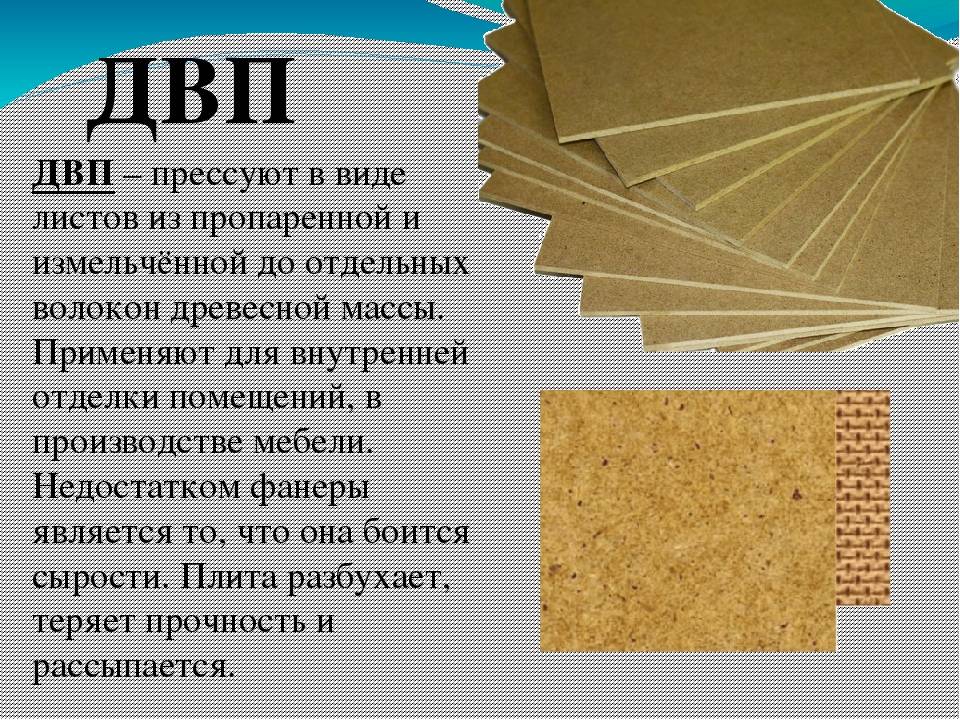

Фанера состоит из слоев шпона, склеенных между собой. Слои располагаются так, что зерна каждого слоя перпендикулярны соседнему слою. Эта поперечная структура придает фанере прочность и стабильность, что делает ее популярным выбором для структурных применений. Фанера может быть изготовлена из различных пород древесины, включая твердые породы, такие как береза, дуб и клен, и хвойные породы, такие как сосна и ель.

В производстве фанеры используются различные типы клея, такие как фенолформальдегидный, меламиноформальдегидный и карбамидоформальдегидный. Фенолформальдегидный клей является наиболее распространенным типом, используемым в производстве фанеры, благодаря своей превосходной влагостойкости и долговечности.

Прочность и долговечность

Фанера известна своей прочностью и долговечностью. Фанера имеет высокую поперечную прочность благодаря перпендикулярному расположению слоев. Он также обладает высокой несущей способностью и устойчив к изгибу и деформации. Фанера также устойчива к влаге благодаря своей конструкции и доступна в вариантах для наружного и морского использования.

Фанера также доступна в огнеупорных и огнестойких вариантах, что делает ее популярным выбором в тех случаях, когда важна пожарная безопасность.

Марки и стандарты

Фанера бывает различных марок и стандартов. Система классификации Фанерной ассоциации Северной Америки (PANA) является наиболее часто используемой системой классификации в Северной Америке. Он классифицирует фанеру на основе внешнего вида лицевой и обратной сторон шпона, количества дефектов и толщины шпона. Также используются международные стандарты оценки, такие как Британский стандарт.

Он классифицирует фанеру на основе внешнего вида лицевой и обратной сторон шпона, количества дефектов и толщины шпона. Также используются международные стандарты оценки, такие как Британский стандарт.

Некоторыми широко используемыми сортами фанеры являются сорта A, B, C и D. Фанера класса А является самой качественной и не имеет дефектов. Фанера класса B имеет некоторые дефекты, но все же подходит для большинства применений. Фанера сорта С имеет больше дефектов, чем фанера сорта Б, а фанера сорта Д имеет самое низкое качество и наибольшее количество дефектов.

Применение и универсальность

Фанера — это универсальный материал, который находит применение в различных областях. Он широко используется в строительстве и архитектуре для жилых и коммерческих зданий. Фанера также используется для кровельных и напольных покрытий из-за ее прочности и долговечности.

Фанера является популярным материалом для изготовления мебели благодаря своей прочности и доступности. Он также используется в шкафах и решениях для хранения благодаря стабильности размеров и устойчивости к деформации и изгибу.

Он также используется в шкафах и решениях для хранения благодаря стабильности размеров и устойчивости к деформации и изгибу.

В транспортной и упаковочной промышленности фанера используется для изготовления транспортных средств и внутренней отделки. Он также используется для упаковочных материалов и ящиков.

Варианты отделки и обработки

Фанера может быть отделана и обработана для улучшения ее внешнего вида и долговечности. Для улучшения внешнего вида фанеры можно использовать отделку поверхности, такую как окраска и морилка. Варианты шпонирования и ламинирования также могут быть использованы для создания узорчатой фанеры.

Фанера для наружных работ может быть обработана консервантами для защиты от гниения и гниения. Выбор правильного консерванта важен для обеспечения долговечности фанеры.

Экологичность и устойчивое развитие

Ответственное отношение к источникам древесины важно для устойчивого развития фанерной промышленности. Программы лесной сертификации, такие как Лесной попечительский совет (FSC) и Программа одобрения лесной сертификации (PEFC), продвигают ответственные методы ведения лесного хозяйства и обеспечивают устойчивость древесных ресурсов.

Процесс производства фанеры оказывает воздействие на окружающую среду из-за потребления энергии и образования отходов. Усилия по сокращению потребления энергии и образования отходов важны для уменьшения углеродного следа производства фанеры.

Советы по работе с фанерой

Для работы с фанерой требуются соответствующие инструменты и оборудование. Циркулярные пилы или лобзики обычно используются для резки фанеры, а шлифовальные машины можно использовать для сглаживания неровных краев. Для соединения кусков фанеры можно использовать такие методы, как бисквитное столярное дело или саморезы.

При работе с фанерой важно соблюдать меры предосторожности и меры безопасности, такие как ношение защитного снаряжения и использование надлежащей вентиляции.

Фанера — универсальный, прочный и долговечный материал, который находит применение в различных областях. Его перекрестная структура придает ему прочность и стабильность размеров, что делает его популярным выбором в строительной, мебельной и упаковочной промышленности.

Во время изготовления такой фанеры применяются карбамидные клеи на основе меламиноформальдегидных смол.

Во время изготовления такой фанеры применяются карбамидные клеи на основе меламиноформальдегидных смол. 5мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

5мм | 1500 мм х 3000 мм | березовая | сорт 4/4 | НШ

5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2

5мм | 1500 мм х 3000 мм | березовая | сорт 2/3 | Ш2