Способы соединения стальной арматуры | Вязка арматурных стержней

Современные технологии строительства предусматривают несколько видов соединения арматуры: механический с использованием сварочного аппарата, с применением вязальной проволоки или пластиковых хомутов. Рассмотрим основные особенности каждой из этих методик.

Механический способ соединения арматуры

По сравнению с другими технологиями, механическая стыковка имеет ряд преимуществ.

- Не требуется нахлеста, что обеспечивает экономию металла. Нахлест увеличивает расход арматуры на четверть.

- По сравнению со сваркой, во-первых, это более производительный процесс, во-вторых, не требуется высокая квалификация работников.

Дополнительные плюсы механических стыковых соединений – прочность полученной конструкции и возможность реализации этой технологии при любых погодных условиях.

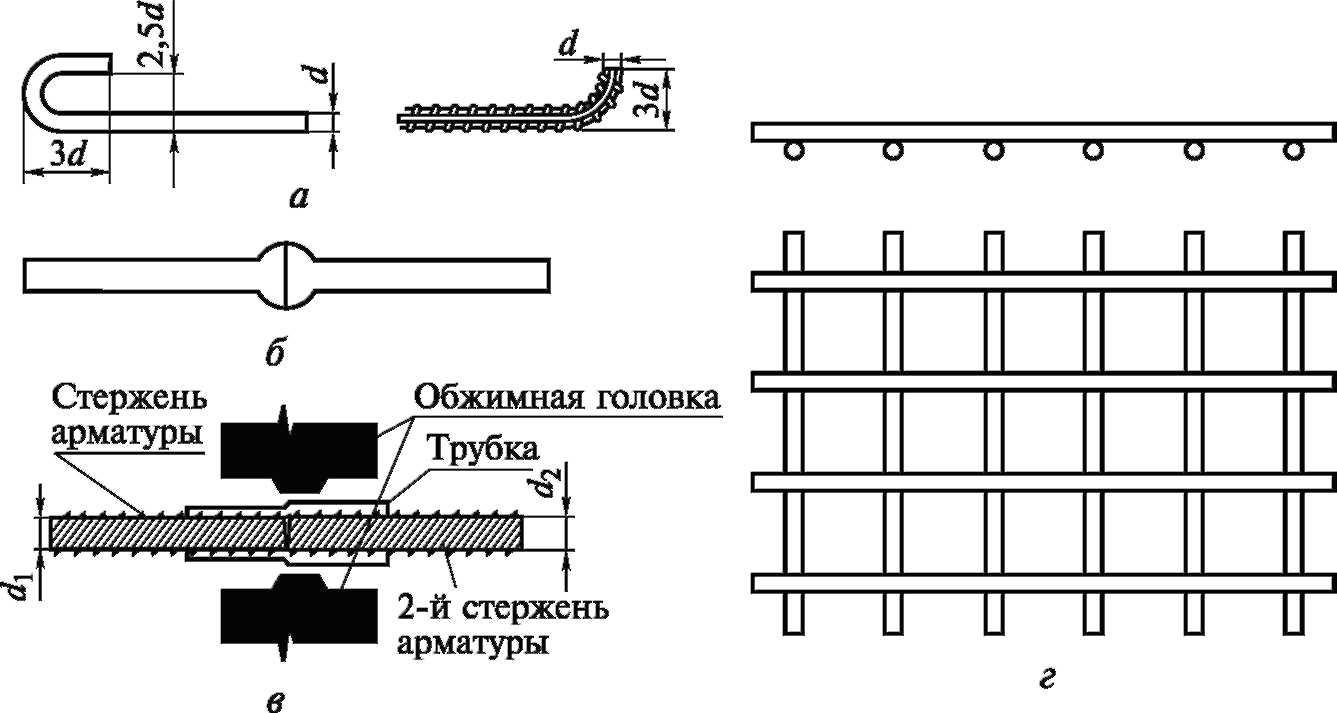

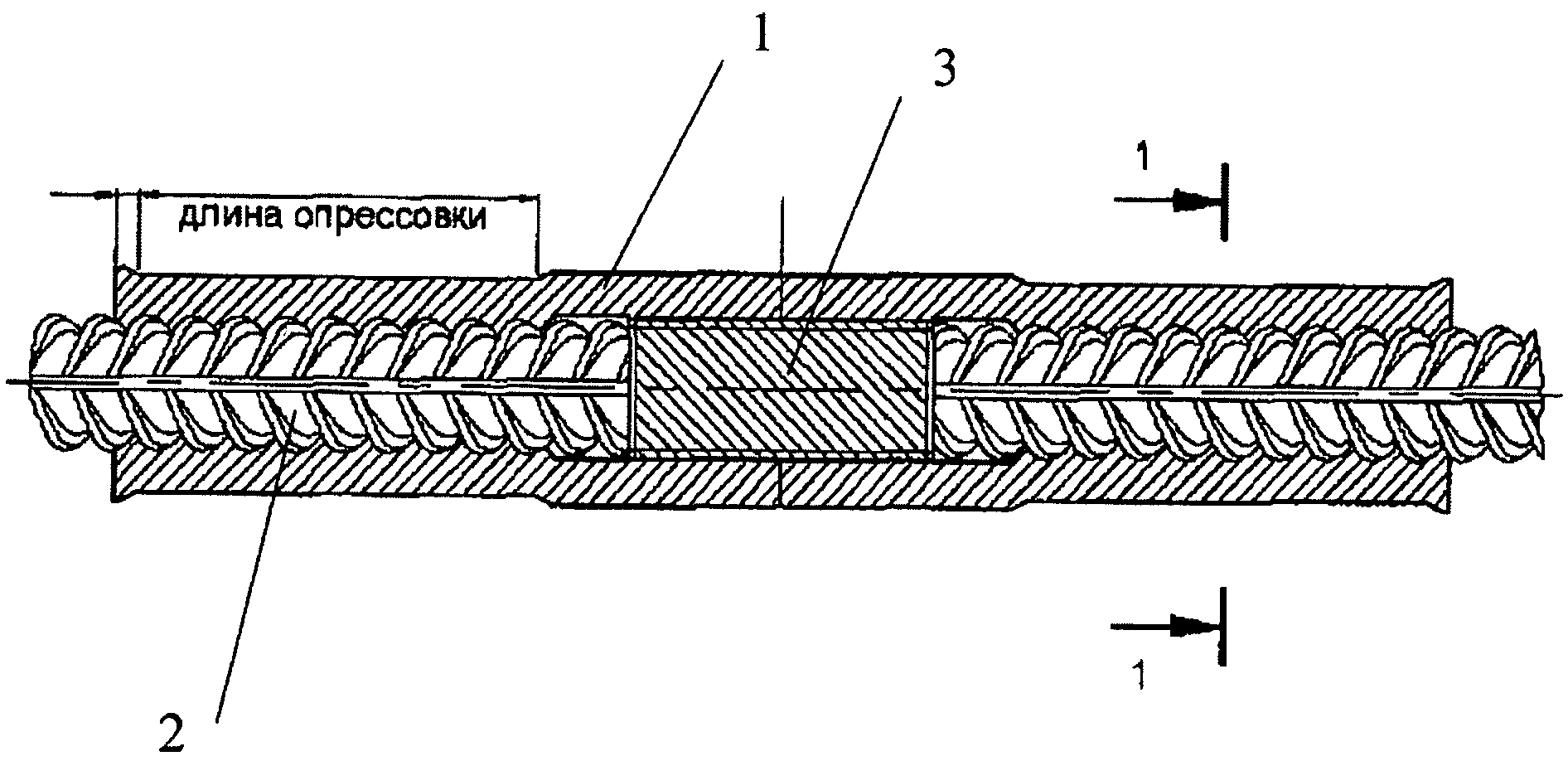

Для осуществления механической стыковки применяют в качестве оборудования гидравлический пресс, в качестве расходных материалов – стальные муфты. Ускорить механическое соединение стержней арматуры можно с помощью муфт с центральной перегородкой. Пруты вставляются в муфту, которую обжимают с помощью пресса. Наличие сменных штампов в прессе обеспечивает возможность работы с арматурой разного диаметра. Процесс осуществляют два человека.

Ускорить механическое соединение стержней арматуры можно с помощью муфт с центральной перегородкой. Пруты вставляются в муфту, которую обжимают с помощью пресса. Наличие сменных штампов в прессе обеспечивает возможность работы с арматурой разного диаметра. Процесс осуществляют два человека.

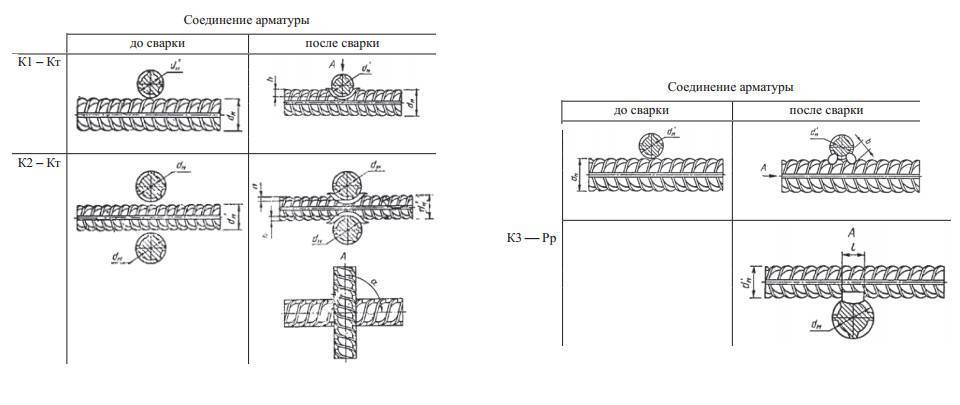

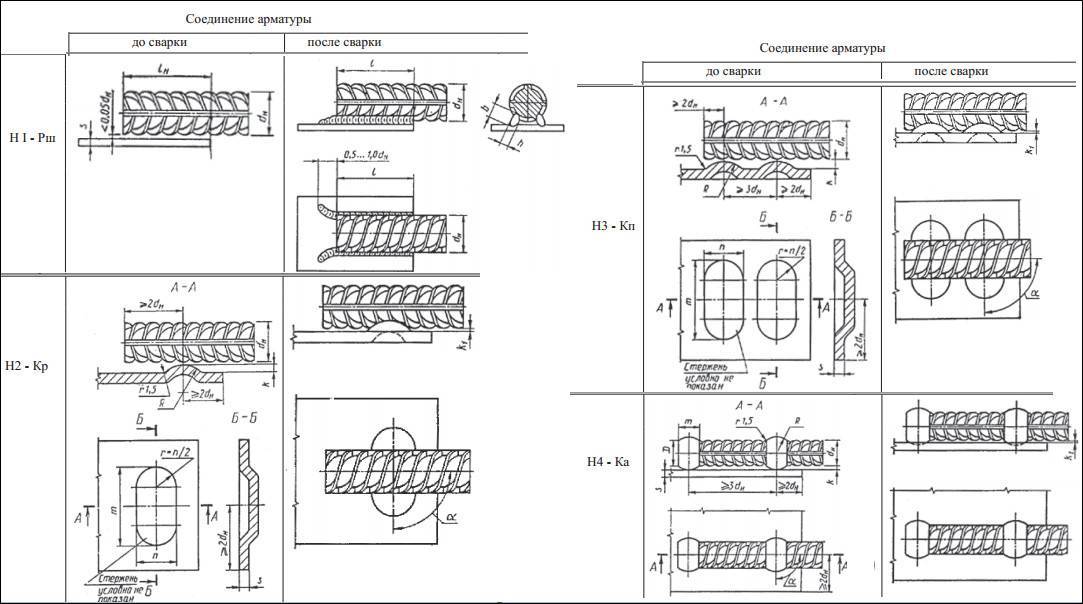

Соединение арматуры сваркой

Сварочный способ стыкования арматурных стержней – востребованная технология. Существует несколько вариантов ее реализации.

- Сварка протяженным швом применяется для стыкования горизонтальных и вертикальных прутов. Используется сварка арматуры внахлест или с использованием накладок. Швы могут быть одно- или многопроходными, что определяется диаметром прутов.

- Сварка многослойными швами применяется в основном для вертикально расположенных стержней, используемые электроды – с фтористокальциевым покрытием.

- Для стержней 14-40 мм с предварительной сборкой в кондукторах применяют сварное соединение арматуры с формированием принудительного шва.

Процесс проходит с использованием формирующих устройств.

Процесс проходит с использованием формирующих устройств.

Сварка – удобный тип соединения усиливающих стержней, но ему характерны определенные минусы:

- в области шва происходит изменение микроструктуры металла, вызывающее снижение прочности и жесткости упрочняющего каркаса;

- сварной шов слабо работает на изгиб, что может привести к разрушению каркаса уже при вибрировании бетонной смеси;

- для создания фундаментов сварные соединения рекомендованы только при строительстве объекта на устойчивых типах грунтов, не склонных к сильному оседанию.

Правила, как соединять арматуру в углах ленточного фундамента, изложены в СП 52-101-2003 в пункте 8.3.26, в ГОСТе 14098-2014 регламентированы основные правила соединения арматуры сваркой.

Особенности вязки арматурных стержней

Способ вязки заключается в укладке прутов с нахлестом с обвивкой отожженной проволокой из низкоуглеродистой стали диаметром 1,0-1,2 мм. Для создания прочной конструкции не рекомендуется применять проволоку, покрытую ржавчиной или уже бывшую в употреблении. Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Вместо проволоки производители предлагают пластиковые хомуты, но при низких температурах они становятся хрупкими и лопаются. В качестве инструмента используют кусачки, плоскогубцы, вязальные крючки или высокопроизводительные пистолеты. Пистолеты эффективны при соединении арматуры по длине, в труднодоступных местах удобны вязальные крючки.

Плюсы соединения арматуры без сварки – не нарушается структура металла, узлы обеспечивают необходимую степень подвижности арматуры, вязка может осуществляться как на строительной площадке, так и в цеху.

Соединение арматуры — основные способы

Существует много различных способов стыковки, здесь будут рассмотрены самые распространенные.Виды соединений

В строительстве соединение арматуры выполняется несколькими способами – механической стыковкой, сварочным методом и креплением внахлест. У каждого из них имеются как положительные моменты, так и отрицательные. Поэтому в любом конкретном случае способ монтажа выбирается индивидуально, но в соответствии с технологическими требованиями.

Механическая стыковка

Из-за малого процента потерь на материале, данный вид соединения наиболее часто применяемый. К тому же непрерывное армирование не требует большой квалификации и занимает меньше времени по сравнению со сваркой. Делать монтаж арматуры с помощью механической стыковки можно в любую погоду без ущерба для прочности и надежности соединяемой конструкции.

Работы по стыковке должны выполнять одновременно два человека. В процессе используется гидравлический пресс, который обжимает муфту, надетую сначала на стальной стержень, а затем в нее вставляется конец другого прута, и также происходит обжатие.

Соединение внахлест

При данном способе монтажа наблюдаются значительные потери арматуры – порядка 27 %. Но к нему прибегают в тех случаях, когда нельзя использовать сварку. Не требуется и дополнительных приспособлений – все крепление осуществляется лапками или крюками, что значительно удешевляет процесс.

Длину, на которую осуществляется внахлест, в каждом конкретном случае определяют, исходя из требований СНиП. При этом на гладкой арматуре наваривают предварительно анкерные устройства, поперечные стержни, петли или крюки. Такое соединение арматуры целесообразно применять на стержнях с диаметром менее 40 мм.

При этом на гладкой арматуре наваривают предварительно анкерные устройства, поперечные стержни, петли или крюки. Такое соединение арматуры целесообразно применять на стержнях с диаметром менее 40 мм.

Монтаж сваркой

Одним из востребованных способов в строительстве является сварка дугой. Ее используют для стыковки горизонтальных и вертикальных элементов конструкции. Здесь также применяется метод внахлест, но несколько иным способом – с применением дуговых точек или протяженными швами.

Если работы выполняет сварщик без определенной квалификации, возможно появление трещин на арматуре. Это говорит о том, что неправильно были подобраны электроды либо не выдержан режим сварки. Например, для монтажа вертикально расположенных стержней параметры тока должны быть меньше процентов на 20.

Типы дуговых сварок

Монтаж арматуры с помощью дуговой сварки выполняется несколькими способами, имеющими свои специфические особенности. Точечная сварка применяется в местах крестовых соединений. Дополнительным элементом, участвующим в процессе, является еще один стержень стальной арматуры с диаметром порядка 14-40 мм. Многослойные швы выполняются без формующих элементов, но здесь необходим специалист высокой квалификации. Данный способ стыковки применяют для вертикальных соединений, и главный момент здесь – правильно подобрать электрод. Протяжные швы подразделяются на однопроходные и многопроходные. Все будет зависеть от толщины стержней. Применяется данный способ дуговой сварки на любых элементах конструкции.

Дополнительным элементом, участвующим в процессе, является еще один стержень стальной арматуры с диаметром порядка 14-40 мм. Многослойные швы выполняются без формующих элементов, но здесь необходим специалист высокой квалификации. Данный способ стыковки применяют для вертикальных соединений, и главный момент здесь – правильно подобрать электрод. Протяжные швы подразделяются на однопроходные и многопроходные. Все будет зависеть от толщины стержней. Применяется данный способ дуговой сварки на любых элементах конструкции.

Соединение арматуры сварным методом занимает больше времени, чем другие способы стыковки, но также обеспечивает достаточно надежную конструкцию при условии соблюдения токовых режимов.

Арматурные анкеры Соединения Типа I и Типа II

Приварные арматурные анкеры могут иметь несколько типов и стилей. В каждом случае есть преимущества и недостатки. Что важно и вызывает серьезную озабоченность у архитектора и инженера-проектировщика, так это прочность соединения между конструкционной сталью и арматурой.

Примечание. Арматурные анкеры также называются свариваемыми муфтами, свариваемыми полумуфтами, свариваемыми муфтами Taper Lock® и свариваемыми муфтами Bar Lock®.

Тип I

Тип I Соединения арматурных стержней имеют предел прочности на отрыв, равный 125% от предела текучести арматурного стержня. Этого можно добиться с помощью основного установочного винта Rebar Anchor, показанного на рис. 1. Когда установочные винты вывернуты, арматурный стержень вставляется на всю глубину. Установочные винты затягиваются, в результате чего арматурный стержень загоняется в зазубренные края, видимые в нижней части внутреннего диаметра. Заостренные концы установочных винтов и 2 ряда зубчатых выступов образуют треугольник контакта с арматурным стержнем, который обеспечивает необходимое соединение с прочностью 125%.

Преимуществом установочных винтовых анкеров для арматуры является скорость установки и более низкая стоимость по сравнению с анкерами с конической резьбой.

Соединение типа II может быть выполнено с помощью анкерного стержня с установочным винтом при использовании серии «L». Эти приварные соединители длиннее и имеют на 1 или 2 установочных винта больше, чем стандартная длина, что увеличивает прочность соединения для соответствия требованиям типа II.

Для просмотра каталога арматурных анкеров и соединительных муфт нажмите здесь.

Тип II

Соединения арматурных стержней типа II имеют минимальную прочность на отрыв 160% от предела текучести арматурного стержня. Это достигается путем нарезания резьбы на арматурном анкере (рис. 2, внутренний диаметр показывает резьбу) или увеличения длины, как описано выше.

Соединение Типа II можно нарезать двумя различными способами: прямой резьбой UNC или конической резьбой.

Цилиндрическая резьба : Преимуществом является стабильность. Используя стандартные размеры UNC, любой квалифицированный поставщик арматуры может нарезать стержни. Недостатком прямой резьбы является то, что ее установка занимает много времени. Для достижения полной прочности арматурный стержень должен быть нарезан до упора. Для этого может потребоваться несколько оборотов арматурного стержня.

Недостатком прямой резьбы является то, что ее установка занимает много времени. Для достижения полной прочности арматурный стержень должен быть нарезан до упора. Для этого может потребоваться несколько оборотов арматурного стержня.

Коническая резьба : Преимуществом здесь является скорость установки. Конус резьбы имеет более крутой угол, чем трубная резьба. Угол достаточно острый, чтобы арматурный стержень глубоко входил в муфту перед остановкой. (Рис. 3) Затем всего за несколько оборотов он достигнет дна. Хотя это кажется нелогичным, соединение такое же прочное, как прямая нить, потому что все нити полностью соприкасаются. Недостатками конической резьбы являются более высокая стоимость по сравнению с прямой резьбой и противоречивые характеристики резьбы.

«Несогласованность» означает, что каждый производитель использует свои собственные размеры конической резьбы. Таким образом, при использовании анкеров с конической резьбой очень важно, чтобы арматурный анкер и резьбовой стержень поставлялись одной и той же компанией. Это может создать проблемы с координацией между различными вовлеченными профессиями, но важно, чтобы коническая резьба оставалась неизменной.

Это может создать проблемы с координацией между различными вовлеченными профессиями, но важно, чтобы коническая резьба оставалась неизменной.

Метки: Арматурный анкер, Соединитель арматуры

Соединитель арматурных стержней | Соединители арматурных стержней

Соединители арматурных стержней представляют собой компоненты, которые соединяют два арматурных стержня в продольном направлении, образуя механическое соединение. Это альтернатива соединениям внахлестку или сварным соединениям.

Механические соединения используются, чтобы избежать выступающих стержней в литейных соединениях, уменьшить скопление в ограниченном пространстве и сэкономить длину арматуры.

Соединители для арматуры изготавливаются и крепятся к арматуре с использованием различных технологий и, следовательно, имеют разные характеристики, такие как предел прочности при растяжении, надежность в реальных условиях, простота сборки и контроль правильной установки. Важно учитывать эти характеристики, чтобы сделать правильный выбор для вашего проекта.

Важно учитывать эти характеристики, чтобы сделать правильный выбор для вашего проекта.

Соединители арматуры HRC

Соединители арматуры HRC400 отвечают самым высоким требованиям. Муфта HRC создает механическое соединение, которое прочнее арматурного стержня. Высокая производительность!

Серия HRC400:

- передача полной прочности и напряжения арматурного стержня

– арматурный стержень развивает свою полную пластичность (результат подобен несращенному стержню) - повышает гибкость для проектировщика (все соединители могут быть размещены в одной секции)

Структурные характеристики HRC400 сочетаются с удобным дизайном. Это важно, так как правильная установка имеет решающее значение для результата – механического соединения.

Преимущества соединителей арматуры серии HRC400

Для проектировщика

- Превышает все известные международные требования к соединителям арматуры, включая требования к конструкции арматуры для сейсмических явлений

- Предназначен для превышения фактической прочности и деформационной способности арматуры всех марок, независимо от естественных отклонений от отдельных плавок стали

- Ведет себя как сплошная арматура и обеспечивает полное использование фактических прочностных и деформационных свойств арматуры; HRC400 не ограничивает полезную пластичность арматуры.

- Все стержни можно соединить в одну секцию (нет необходимости располагать соединители в шахматном порядке)

- Охватывающая и охватывающая части обрабатываются как отдельные компоненты. Это приводит к стабильно высокой производительности соединения (включая очень маленькое проскальзывание) – независимо от естественного изменения формы арматурного стержня и рисунка ребер

Для стройплощадки

- Коническая резьба обеспечивает быстрый и простой монтаж:

- самоцентрирующийся

- самоблокирующийся

- меньше витков, чем параллельная резьба, чтобы получить полную сборку

- Крупная резьба малочувствительна к допускам и тяжелым полевым условиям

- Всегда поставляется с защитой резьбы ; фланец с гвоздями по запросу

- Простота и надежность Контроль качества путем визуального осмотра

«Не делайте соединение слабым звеном».

Серия HRC400 – проверенная и задокументированная высокая производительность

Соединители арматуры HRC400 сертифицированы в соотв. ISO 15835, для категорий B, F и S, Kontrollrådet , уполномоченным органом Норвегии, и UK Cares в соотв. ТА1-БиС.

Серия HRC400 также соответствует техническим требованиям других европейских стандартов и схем сертификации. Примеры:

- BS 8597 (Великобритания)

- «DIBt: Grundsätze für Zulassungs- und Überwachungsprüfungen von mechanischen Betonstahlverbindungen» (Германия)

- Kiwa BRL 0504 (Нидерланды)

- NF A35-020 (Франция)

- BY4B (Финляндия)

- «Boverkets handbok om betongkonstruktioner — BBK» (Швеция).

Выполнение применимых требований может быть подтверждено непосредственно существующими сертификатами и результатами испытаний. Испытания на растяжение неизменно приводят к разрыву основного стержня, т.е. муфта НЕ ограничивает пропускную способность соединения, независимо от фактической прочности стержня — предельное растягивающее напряжение превышает 700 МПа.

Процесс проходит с использованием формирующих устройств.

Процесс проходит с использованием формирующих устройств.