технология создания красивого кованого художественного орнамента

В последние годы большой популярностью стали пользоваться элементы холодной ковки. Опытные мастера из грубого металла, используя художественную ковку, создают красивые детали, подходящие для любого интерьера. Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

- Виды художественной ковки металла

- Горячий метод

- Особенности холодной ковки

- Преимущества ковочной обработки

- Разновидности узоров

Виды художественной ковки металла

Для проведения художественной ковки обязательно учитывается материал детали. От этого зависит вид ковки, которая бывает:

- Горячая.

- Холодная.

Горячий метод

Элементы художественной ковки, имеющие сложный орнамент, требуют предварительного нагрева материала, чтобы получить определённый уровень пластичности.

Низкоуглеродистые стали нагреваются до температуры 1000—1150 градусов. Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре. Обычно она находится в диапазоне 800—900 градусов.

Особенности холодной ковки

Элементы холодной ковки, купить которые можно в специализированных магазинах, изготавливаются несколькими способами:

- Операция выполняется без нагрева, на холодную.

- Деталь нагревается до 200—250 градусов.

Основным преимуществом деталей, полученных холодной ковкой, считается высокая точность готового изделия. На поверхности таких кованых деталей отсутствует окалина. Холодная ковка даёт возможность изготавливать рельефные элементы, используя листовые заготовки. Такая методика применяется для обработки цветных металлов.

Чтобы получить художественную композицию, готовые элементы необходимо соединить.

Готовые элементы нагреваются до температуры 650—700 градусов, при которой металл становится пластичным. Затем орнамент обжимают во время сборки.

Преимущества ковочной обработки

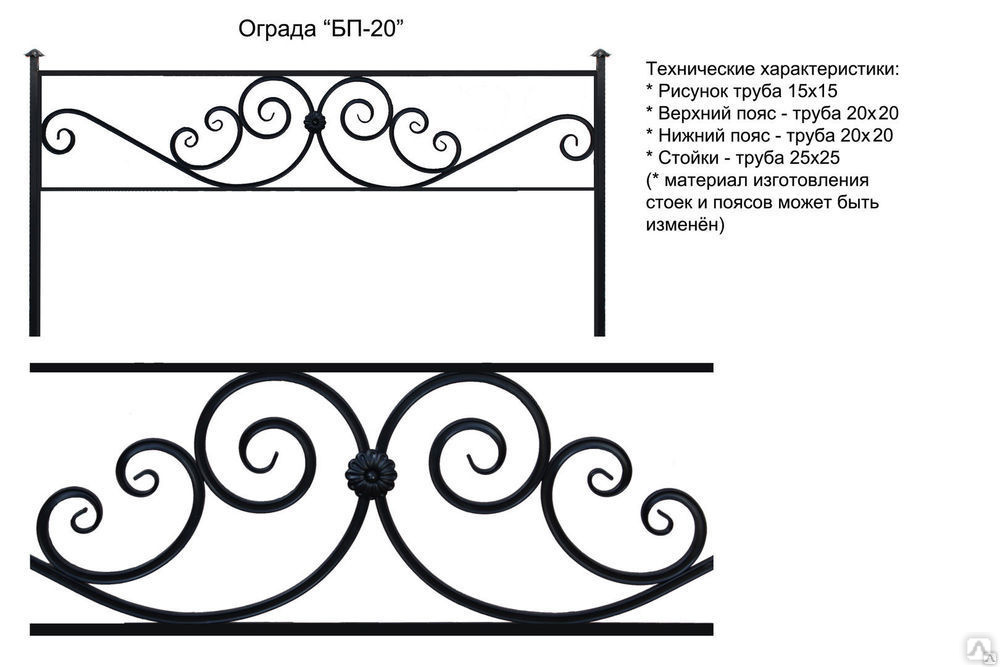

Ковкапром занимается выпуском и продажей художественных элементов во многих городах России. Их кованые элементы имеют самое разное направление. Все эти изделия отличаются несколькими положительными качествами:

- Каждая деталь считается уникальным и неповторимым творением. Любой элемент отличается своей индивидуальностью.

- Красивый внешний вид.

- Кованые детали покрываются особым антикоррозийным составом, поэтому эти элементы могут эксплуатироваться не один десяток лет.

- Благодаря твёрдости металла такие изделия всегда отличаются высокой прочностью.

- Детали прекрасно сочетаются с различными отделочными и строительными материалами. Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Разновидности узоров

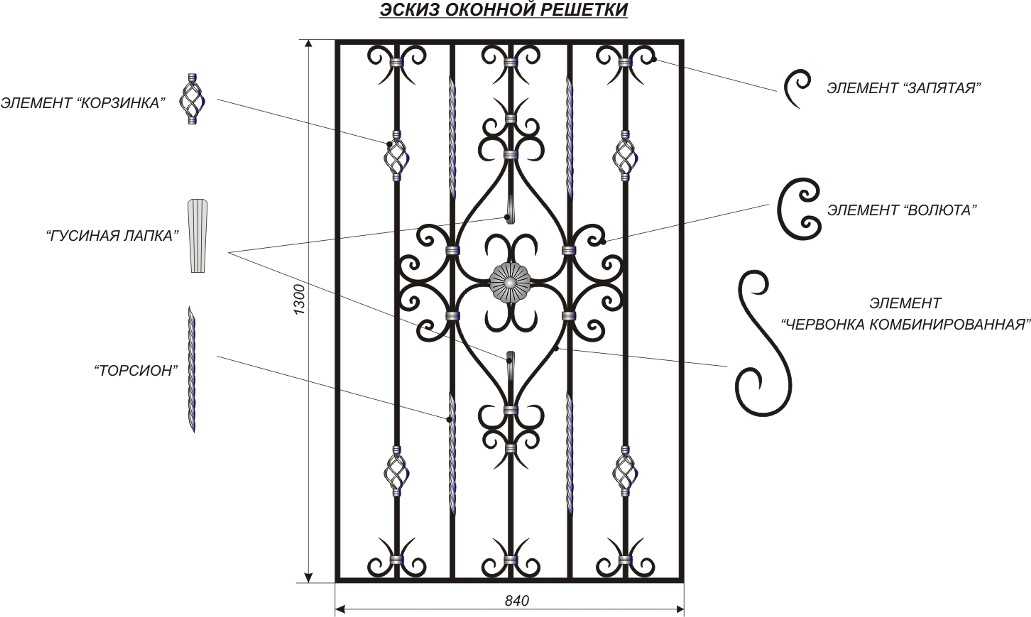

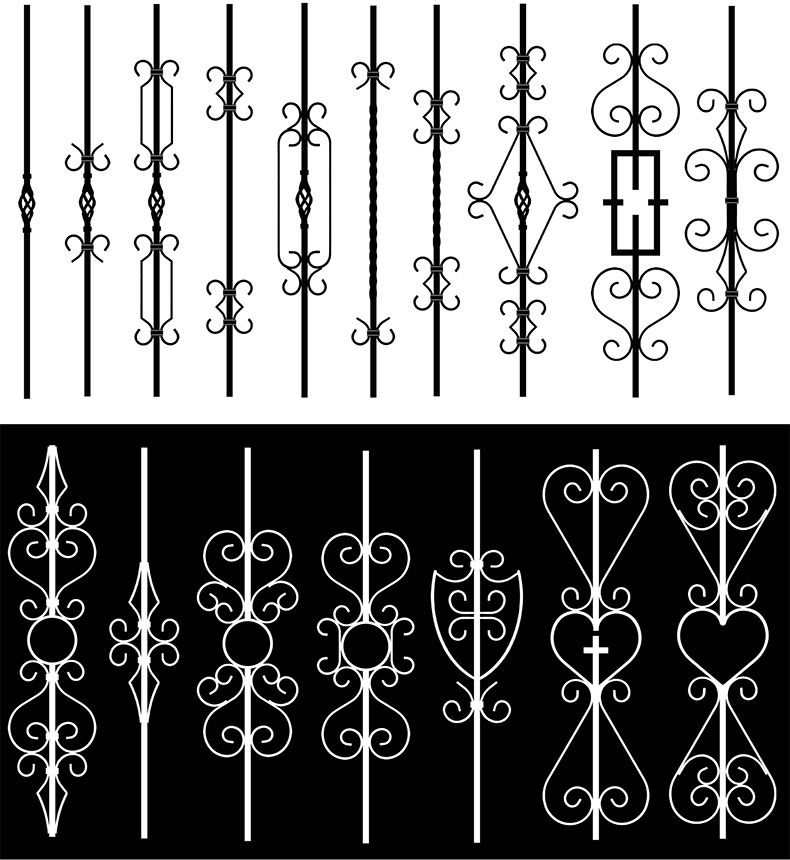

Из объёмного металлопроката кузнецы создают различные рисунки, в которые входит несколько составляющих:

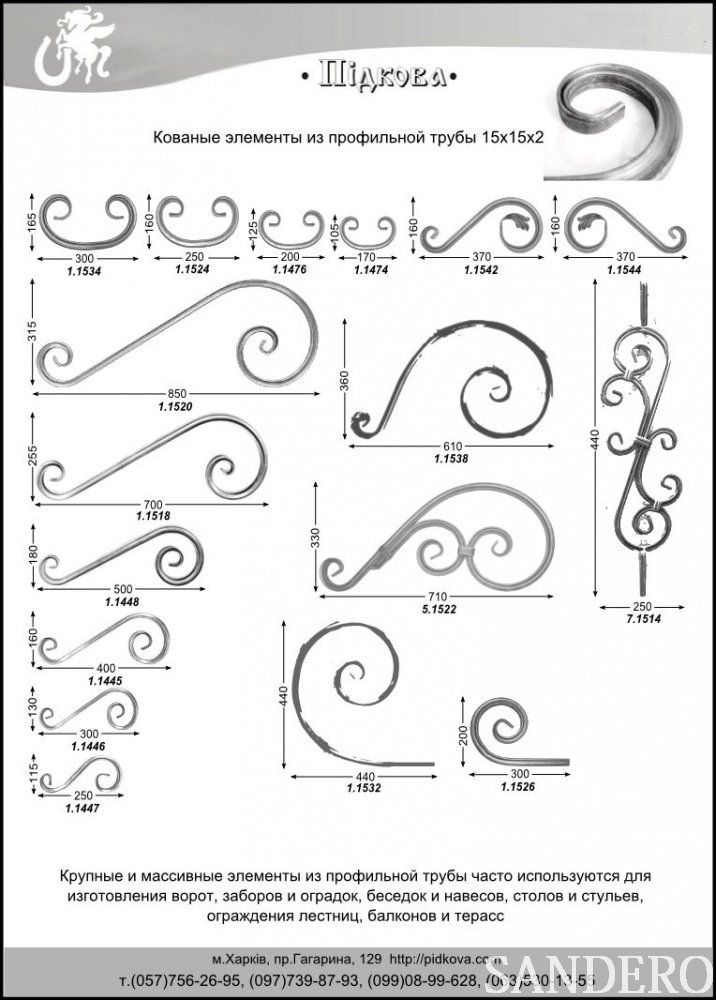

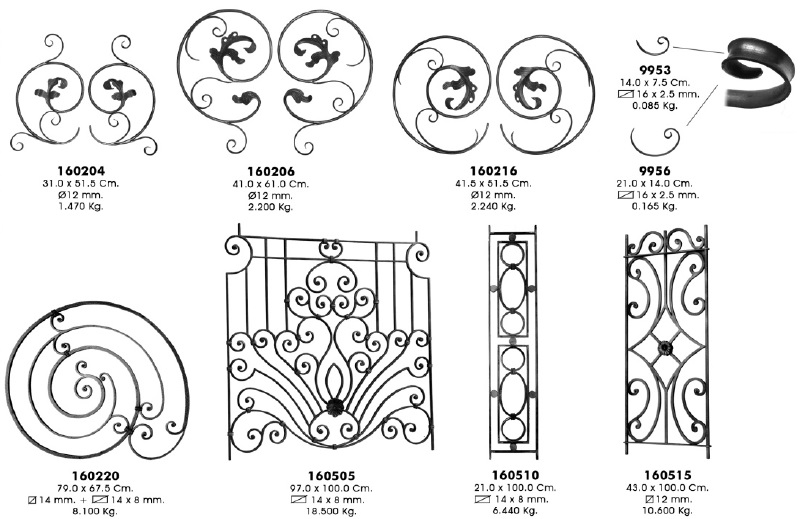

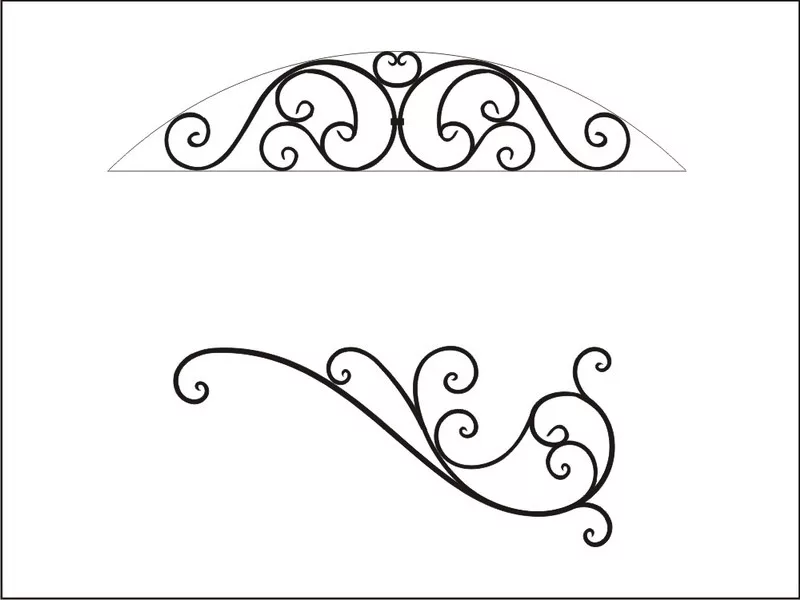

- Спираль. Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом.

- Двухрядная спираль. Средняя часть имеет самый большой диаметр. Этот орнамент получил название «китайский фонарик». Для получения такого узора используется проволока большого сечения.

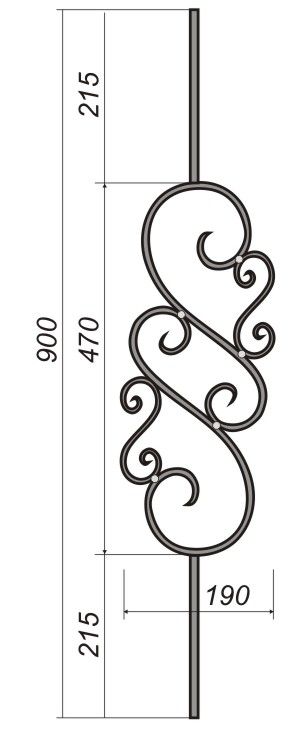

- Волюта. Узор имеет форму завитка, располагающегося в разных направлениях. Волюта бывает однонаправленной вогнутости, при этом завитки имеют одну ось сгиба. Когда завитки находятся с двух сторон от центра заготовки, говорят о разнонаправленной волюте.

- Крутень. Для формирования такого орнамента часть стержня закручивается вокруг оси. Закручивание всегда происходит в одну сторону, так как находясь в пластичном состоянии, при закручивании в разные стороны пруток может разрушиться.

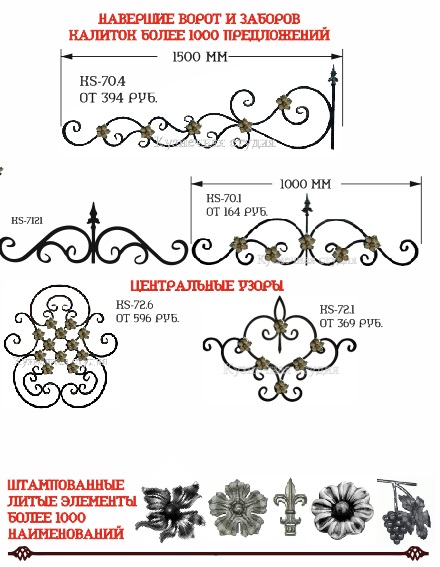

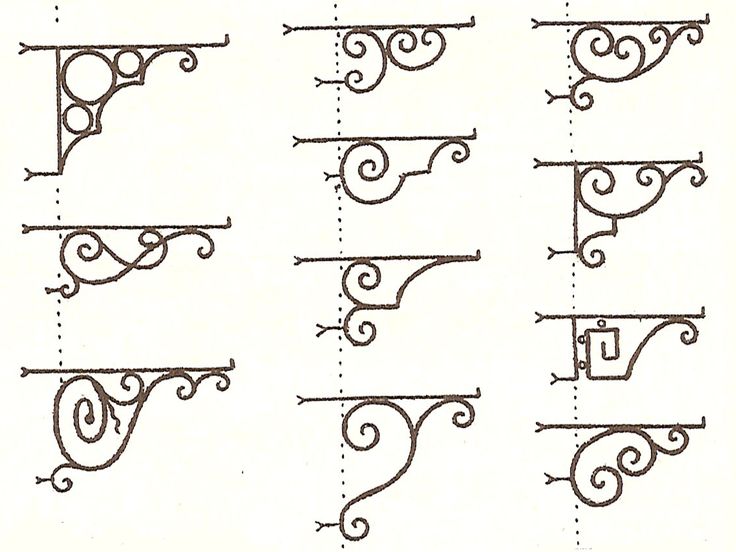

- Навершие. Этими деталями украшают оконные решётки, а также различные ограждения. Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Из листового металлопроката изготавливаются дополнительные детали художественной ковки. К ним относятся:

- Пространственные спирали. Внешний вид похож на шнек. Ширина спирали уменьшается в сторону вращения. Деталь может иметь рельефный вид. Для этого на кромках делают художественные риски.

- Плоский завиток. Элемент аналогичный объёмному, только для изготовления используется металлическая полоса.

- Чеканка.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле. - Кернение. В лист вдавливается специальный штамп. Таким способом можно изготавливать вензель, придавать изображению объёмный вид, а также формовать надпись.

- Оголовки. Из полосы сворачивается чашеобразную ёмкость. Может иметь несколько форм в зависимости от создаваемого рисунка.

Используя комбинации таких художественных орнаментов, можно создать очень красивые кузнечные композиции, отличающиеся своей оригинальностью и неповторимостью.

Холодная ковка своими руками: чертежи, станок, изделия, инструкция

Человеку, неравнодушному к кованым изделиям, можно только позавидовать. У него есть все необходимое для воплощения самых смелых проектов оформления. Приспособления для изготовления элементов холодной ковки можно приобрести в готовом виде или изготовить своими руками, но в том или ином случае, вы можете быть уверенны, что работать с ними будет удобно и просто. При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

При этом большой физической силы не потребуется, все что нужно, это нажимать на нужные кнопки и поворачивать своевременно специальные рычаги.

Единственное, что нужно помнить, это то, что изготовление кованых изделий холодным способом требует соблюдения строгих правил и последовательности. Другими словами, холодная ковка — это поэтапный технологический процесс, при котором происходит деформация металлических заготовок, в зависимости от нужного проекта. Чтобы иметь большее представление об этой работе, необходимо разобраться, каких видов бывает ковка, как называются популярные кованые элементы и как выглядит изготовление кованых изделий своими руками.

Содержание статьи

- 1 Виды холодной ковки

- 2 Приспособления для холодной ковки

- 3 Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

- Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл.

Таким способом получают трубные заготовки, «гильзы».

Таким способом получают трубные заготовки, «гильзы».

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

- Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Для изделий, изготавливаемых своими руками, придется изготовить специальные шаблоны, которые позволяют создавать элементы различной формы и величины.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий.

Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет. - Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными.

Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов. - Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Холодная ковка своими руками, пошаговая инструкция и советы специалистов

Как это ни странно, но кованые изделия можно изготовить даже в домашних условиях. Конечно, они не будут столь вычурными, как элементы горячим способом изготовления, но в качестве декоративного оформления им нет равных. Все что вам нужно, это несколько приспособлений, описанных выше, материалы и самое главное, желание. Остальное — это соблюдение технологии.

Процесс изготовления состоит из нескольких этапов:

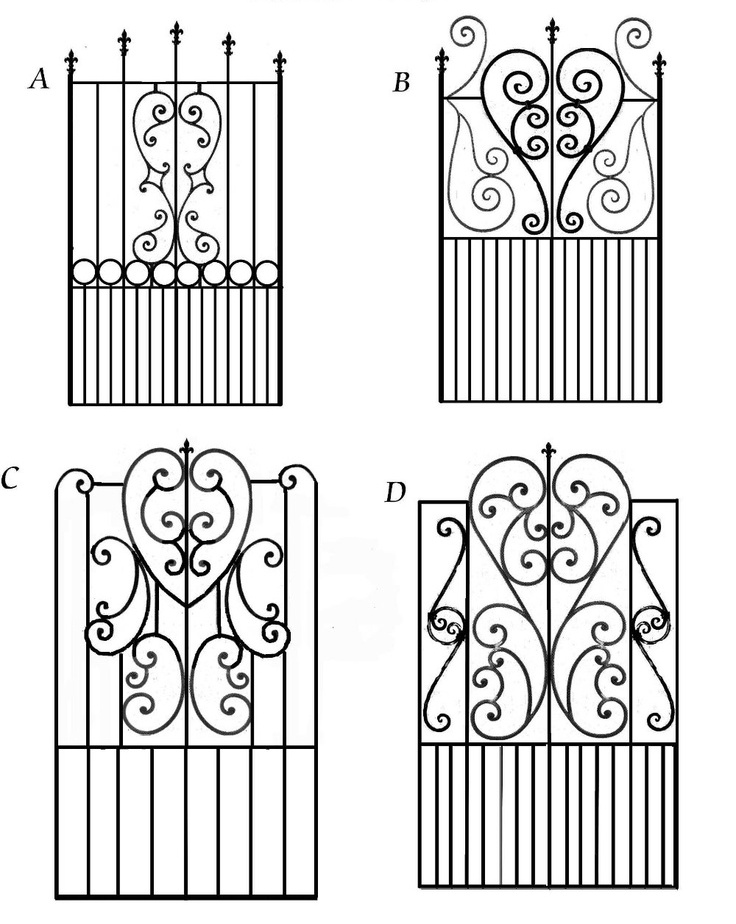

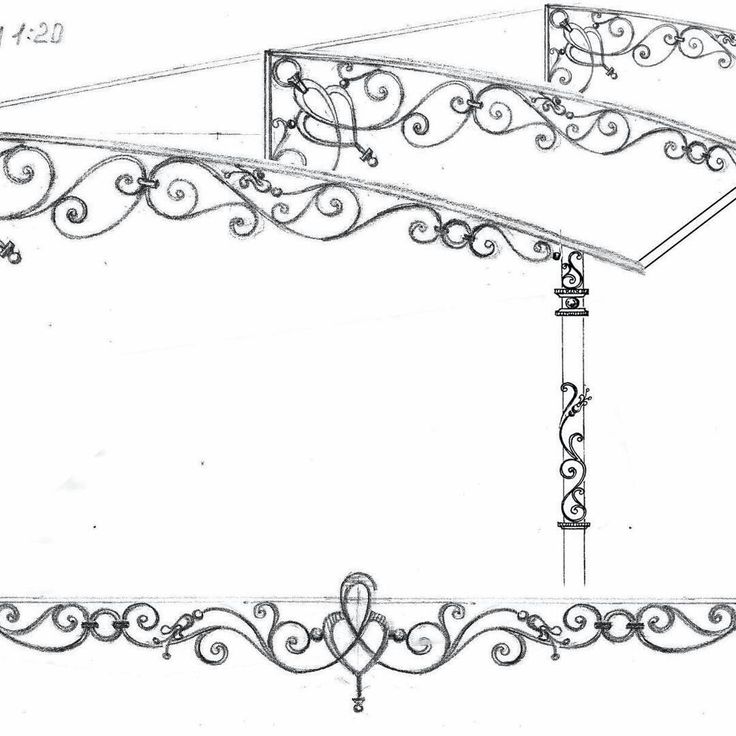

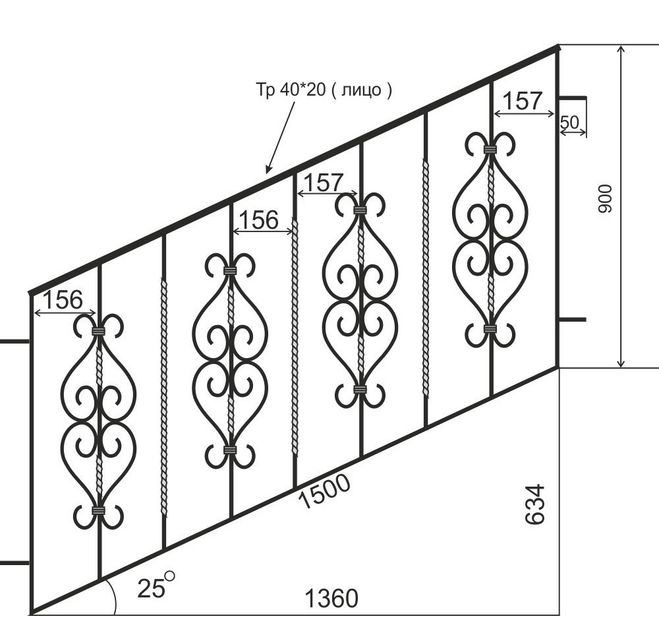

- Первое, что вам нужно сделать, это нарисовать эскиз будущего изделия. Если вы только учитесь, попробуйте соорудить что-то элементарное, и только потом беритесь за большие объемы.

Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.

Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу. - Второе, о чем нужно подумать, это как правильно рассчитать материал. Если вы задумали изготовить подставку для цветов из элементов холодной ковки, то нужно подготовить железную трубу и металлические полосы, а для ворот или забора перечень материалов будет намного шире.

Начиная работу, проверьте еще раз ваши расчеты, даже небольшая погрешность может испортить внешний вид готового изделия, не говоря уже о том, что оно может не подойти по размеру к задуманной композиции. Исправлять и подгонять готовые детали всегда сложнее, гораздо проще несколько раз все проверить.

- Теперь можно приступать к изготовлению самих деталей. Для этого возьмите подходящий механизм и заготовку и выполните нужное количество кованых элементов.

После изготовления всех деталей можно начинать собирать задуманную композицию. Для крепления лучше использовать сварку, но и переусердствовать с ней не стоит, чтобы не повредить более мелкие элементы.

Финальным этапом будет обработка готового изделия, которая подразумевает шлифовку и покраску готовой композиции.

Желательно, чтобы покраске предшествовала грунтовка изделия, тогда оно вам прослужит очень долго.

Если вы взялись за изготовление кованых элементов холодным способом, то вы наверно изучили рынок цен и оценили ваши финансовые возможности. Если нет, то сначала обратите внимание на стоимость материалов, необходимого оборудования и способы обработки готового изделия. Но в любом случае изделие, изготовленное своими руками, стоит всех затрат. А снизить их можно на оборудовании, если изготовить его своими руками.

холодная ковка против горячей ковки — соображения, преимущества и недостатки

Процесс производства холодной ковки

Преимущества холодной ковки

Недостатки холодного коелика

Процесс производства горячего производства

Процесс для производства горячего производства для производства Процесс производства горячего производства 9000 Процесс производства горячего производства 9000 Процесс производства. Недостатки горячей штамповки Фактор стоимости Эффективность затрат при холодной кодю. силы на нем. По температуре, при которой она выполняется, ковка классифицируется на « горячая », « теплая » и « холодная ». Машины, используемые для сжатия и деформации материала в высокопрочные детали, можно разделить на следующие категории: Важно отметить, что процесс производства поковки полностью отличается от процесса литья Процесс производства холодной штамповки осуществляется при комнатной температуре. Заготовка зажимается между двумя штампами до тех пор, пока не примет их форму. Чтобы получить законченный, готовый к установке компонент, метод включает прокатку, вытяжку, прессование, вращение, экструзию и высадку. Экструзия холодной штамповки является одним из наиболее распространенных методов производства, широко используемых при производстве автомобильных компонентов . Производители могут предпочесть холодную ковку горячей ковке; так как холоднокованые детали требуют очень мало отделочных работ или совсем не требуют их. Экономических преимуществ в сочетании с высокой производительностью и длительным сроком службы штампа более чем достаточно, чтобы убедить многих производителей в том, что холодная штамповка является для них лучшим вариантом. В зависимости от требований производителя некоторые характеристики холодной ковки могут оказаться недостатками; например можно формировать только простые формы в больших объемах. Достижимые уровни деформации и степень деформации гораздо более ограничены по сравнению со штамповкой. Вторым более существенным недостатком является то, что холоднокованые металлы менее пластичны, что делает их непригодными для определенных конфигураций. Кроме того, из-за зернистой структуры, придающей материалу прочность, могут возникать остаточные напряжения. Важно отметить, что, например, экструзия методом холодной штамповки требует также термической обработки для устранения возможных трещин, упрочнения ручьев или стропил. Как следствие приведенных выше заявлений, холодная ковка не может использоваться для всех марок стали, особенно для стали с низкой пластичностью или чувствительностью к деформационному упрочнению. Например, низколегированная сталь с содержанием углерода более 0,05% не подходит для холодной штамповки. Процесс производства горячей штамповки осуществляется при чрезвычайно высокой температуре (до 1150 °С для стали, от 360 до 520 °С для алюминиевых сплавов, от 700 до 800 °С для меди). Высокая температура во время горячей штамповки обеспечивает максимально возможный уровень деформации материала и доступ к сложной трехмерной геометрии. Горячекованые детали обладают повышенной пластичностью, что делает их желательными для многих конфигураций. Кроме того, горячая ковка как метод является более гибким, чем холодная ковка, поскольку можно изготавливать детали по индивидуальному заказу. Превосходное качество поверхности позволяет выполнять широкий спектр отделочных работ, таких как полировка, покрытие или покраска, в зависимости от конкретных потребностей клиентов. Свойства горячештампованных металлов достигаются последующей термической обработкой, при которой материал подвергается закалке до 1000°С и последующему возврату до 500°С. Это требует дополнительных затрат, которых можно избежать при использовании холодной ковки (кроме отдельных случаев в качестве разупрочнения, отжига или релаксации). Менее точный допуск на размеры является еще одним возможным недостатком горячекованых деталей по сравнению с холодноковаными. Процесс охлаждения также должен осуществляться в особых условиях; в противном случае существует риск деформации. Кроме того, структура зерна кованых металлов может быть разной, и всегда существует возможность реакции между атмосферой и заготовкой. Производственный процесс является сложным процессом, на который могут влиять многие факторы, такие как поставщики, оборудование, стили управления, потребительский спрос и т. Оптимизация затрат при холодной ковке начинается с сырья. Этот можно купить напрямую, если необходимо, с включенным отжигом и очисткой, что делает пули готовыми к процессу. Поскольку количество сырья для холодной ковки ограничено, они соответственно дороже. Для минимизации производственных затрат проволока холодной высадки предпочтительнее для небольших деталей. Для достижения наилучшей экономической эффективности сам производственный процесс должен управляться с помощью отличного ноу-хау всех задействованных инструментов и методов. Эффективная система смазки имеет решающее значение для успешного применения любой холоднокованой детали. Все заготовки должны пройти цинко-фосфатное или полимерное покрытие. На многопозиционных прессах требуется дополнительная смазка специальным ковочным маслом. Хорошая система смазки гарантирует высокое качество конечной детали и исключает дополнительные затраты на возможные сбои в процессе. Минимизация энергозатрат при горячей штамповке является постоянной заботой каждого производителя. Их можно оптимизировать, используя индуктор и заготовку с соответствующими диаметрами и устанавливая гибкую многоступенчатую систему нагрева. Автоматизация всех задействованных ковочных прессов необходима для экономической эффективности производственного процесса горячей штамповки, особенно для отраслей, требующих больших объемов производства, таких как автомобилестроение. Все применяемые инструменты должны быть оптимизированы под следующие инновационные технологии: Металлургия: консолидированный вакуум, порошковая металлургия Производственный процесс холодной ковки повышает прочность металла за счет деформационного упрочнения при комнатной температуре. Напротив, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности. Наконец, производитель предпочел бы один процесс другому из соображений экономии, а не качества. Решение основывается на требуемых функциях желаемого компонента, отрасли, а также на том, идет ли речь о массовом производстве или небольшом объеме деталей, изготовленных по индивидуальному заказу. Setforge предлагает холодную , теплую и горячую штамповку или комбинацию различных процессов для удовлетворения различных требований клиентов, оба выполняются в отличных условиях с использованием современного оборудования для достижения отличных результатов. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее возможное решение. Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки. Ковка — это производственный процесс, при котором цельная металлическая заготовка деформируется, а затем ей придается форма с помощью сжатия. В отличие от других методов придания формы металлу, ковка дает творцу больший контроль над конечным результатом, поскольку зерна металла деформируются, принимая новую форму. Для выполнения ковки используются различные инструменты, в том числе более традиционные молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой. Сегодня ковка в основном выполняется машинами на промышленном уровне и является всемирной отраслью. Ковка производится «горячей», «теплой» или «холодной». винтовые прессы Холодная ковка, также называемая холодной штамповкой, представляет собой процесс, который происходит при температуре, близкой к комнатной, а не при более высоких температурах, как при горячей и горячей ковке. Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности. Например, он часто более экономичен, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует ее. После этого также практически не остается лишнего материала, поскольку чистый вес исходного металла примерно равен весу готового продукта. Помимо отсутствия лишнего материала, штампы, используемые при холодной ковке, служат дольше, чем при горячей ковке, что означает меньшее количество замен. Другим преимуществом является то, что, хотя пластичность металла снижается в процессе холодной ковки, в металле наблюдается значительное увеличение как предела текучести, так и прочности на растяжение. Основным недостатком холодной ковки является то, что ее нельзя использовать для всех металлов, поскольку некоторые типы с большей вероятностью треснут или сломаются в процессе. Например, в то время как некоторые стали могут быть кованы при комнатной температуре, типы стали с содержанием углерода 0,5% или выше не могут. Другим недостатком является то, что холодной ковкой можно создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, другой процесс, вероятно, лучше подойдет для достижения желаемого результата. Самая очевидная разница между холодной и горячей ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при комнатной температуре или близкой к ней, горячая ковка происходит, когда металл нагревается выше температуры его рекристаллизации. Горячая ковка обычно выполняется посредством процесса, называемого штамповкой, что означает, что нагретый металл помещается в пресс, а затем сжимается между матрицей и инструментом. Поскольку процесс ковки происходит при высоких температурах, пластичный металл пластичен и легко формуется. Во время горячей ковки можно создавать сложные формы и узоры, в отличие от холодной ковки, где это может быть чрезвычайно сложно. Если вы хотите изготовить металлические детали по индивидуальному заказу, горячая ковка — лучший вариант из-за ее ковкого состояния перед закалкой. В отличие от холодной ковки, которая иногда требует дополнительной стадии нагревания металла снаружи для придания ему нужных свойств, поверхность металла, прокованная при высоких температурах, идеальна для большинства видов отделочных работ. Горячая ковка также идеально подходит для металлов с высоким коэффициентом формуемости, поскольку целостность металла не нарушается при высокой температуре. Эти металлы можно легко деформировать, не видя в металле никаких дефектов, что делает их одновременно прочными и пластичными. Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не внимательно следить за ними при нагревании, ковке и последующем охлаждении. Это означает менее точные допуски, чем у металла, кованого холодной штамповкой. Горячая ковка также часто дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также процесса охлаждения, предотвращающего коробление. В конечном счете, процесс, который вы выберете, зависит от необходимого вам продукта и типа металла, который вы будете использовать. Оба метода ковки могут быть эффективными способами укрепить ваши металлические заготовки и превратить их в конечный продукт, который вам нужен. Для получения дополнительной информации о том, как GK может поддержать ваш процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня! Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. Преимущества горячей штамповки

Преимущества горячей штамповки

Зернистая структура кованых деталей  Еще одно существенное отличие от других методов производства, таких как литье и механическая обработка, заключается в том, что ковка улучшает механические свойства материала, улучшая его структуру зерна, обеспечивая хороший поток зерна и делая его более жестким и прочным.

Еще одно существенное отличие от других методов производства, таких как литье и механическая обработка, заключается в том, что ковка улучшает механические свойства материала, улучшая его структуру зерна, обеспечивая хороший поток зерна и делая его более жестким и прочным. Поскольку все прутки отжигаются перед ковкой, нет необходимости во вторичной термообработке перед механической обработкой. Другим значительным преимуществом является экономия материала, достигаемая благодаря форме, близкой к чистой. Начальный вес заготовки равен конечному весу холоднокованого компонента. Холоднокованые детали обеспечивают хороший уровень достижимой точности размеров и превосходное качество поверхности.

Поскольку все прутки отжигаются перед ковкой, нет необходимости во вторичной термообработке перед механической обработкой. Другим значительным преимуществом является экономия материала, достигаемая благодаря форме, близкой к чистой. Начальный вес заготовки равен конечному весу холоднокованого компонента. Холоднокованые детали обеспечивают хороший уровень достижимой точности размеров и превосходное качество поверхности. Поэтому, если заказчик ищет конкретный индивидуальный компонент, холодная ковка не будет лучшей альтернативой.

Поэтому, если заказчик ищет конкретный индивидуальный компонент, холодная ковка не будет лучшей альтернативой. -сплавы). Эта температура необходима для того, чтобы избежать деформационного упрочнения металла при деформации. Штамповка — наиболее распространенный технологический процесс горячей штамповки, при котором материал сжимается в прессе между инструментом и поверхностью штампа.

-сплавы). Эта температура необходима для того, чтобы избежать деформационного упрочнения металла при деформации. Штамповка — наиболее распространенный технологический процесс горячей штамповки, при котором материал сжимается в прессе между инструментом и поверхностью штампа. Материалы для горячей штамповки доступны во всем мире, что положительно сказывается на их конечной цене.

Материалы для горячей штамповки доступны во всем мире, что положительно сказывается на их конечной цене. д. процесс и изменения в окончательной цене. Однако есть 4 важных фактора, которые определяют окончательную цену кованого компонента. Это:

д. процесс и изменения в окончательной цене. Однако есть 4 важных фактора, которые определяют окончательную цену кованого компонента. Это:

Эффективность затрат при холодной ковке  Например, крупные партии деталей холодного прессования изготавливаются на высокоскоростных механических прессах, а сложные детали и мелкие серии — на гидравлических прессах.

Например, крупные партии деталей холодного прессования изготавливаются на высокоскоростных механических прессах, а сложные детали и мелкие серии — на гидравлических прессах.

Перезагрузка

Термообработка

Обработка поверхности: азотирование, цементация и дуплексная обработка

Холодная ковка и горячая ковка: плюсы и минусы

Что такое ковка?

Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки.

Это означает, что фальсификатор может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее той же детали, созданной путем литья или механической обработки. Что такое холодная ковка?

Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки.

Для этого заготовку помещают между двумя штампами и растирают штампы до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованого металла может подняться до 250°C или 482°F. Холодная ковка имеет свои преимущества и недостатки. Преимущества холодной ковки

Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Поскольку металл не нагревается, зерна металла сохраняют свой размер и меняют направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности. Недостатки холодной ковки

Чем отличается горячая штамповка?

Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом.

Обычно это чрезвычайно высокая температура, например, сталь нагревают до 1150°С или 2202°F, а медные сплавы до 700-800°С или 1300-1470°F, что составляет около 75% температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При этих температурах металл находится в пластичном состоянии, технически все еще твердом, но гораздо более податливом. Преимущества горячей штамповки

Этот метод идеально подходит для создания объемных и сложных форм.

Этот метод идеально подходит для создания объемных и сложных форм. Недостатки горячей ковки

Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

Таким способом получают трубные заготовки, «гильзы».

Таким способом получают трубные заготовки, «гильзы». Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов. Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.

Что касается эскиза, то на нем нужно отразить все нюансы будущей конструкции, рисунок, нужные детали и размеры. Здесь же продумайте, сможете ли вы выполнить задуманные элементы на вашем оборудовании? Каждый механизм предназначен для выполнения одной функции, но не всех сразу.