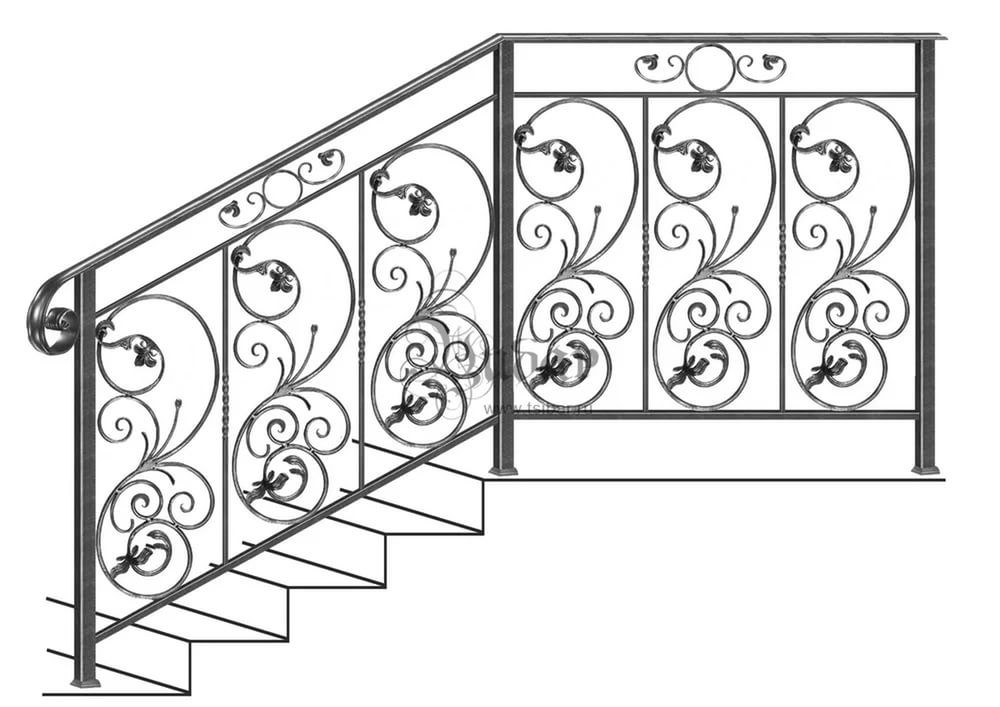

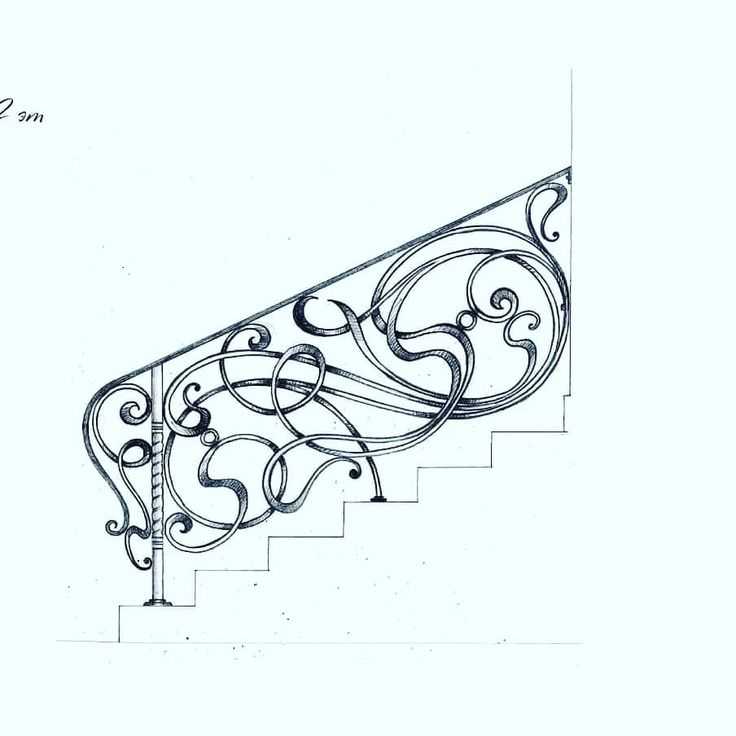

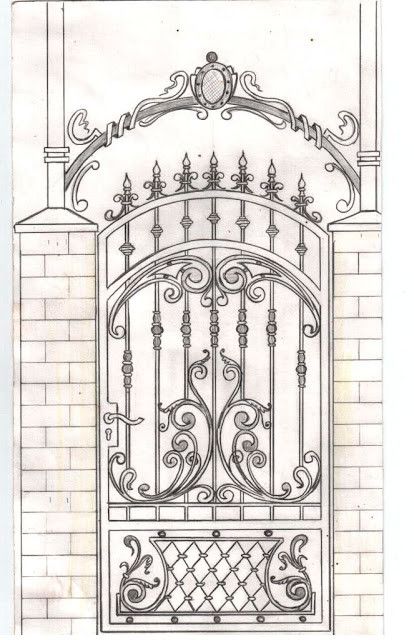

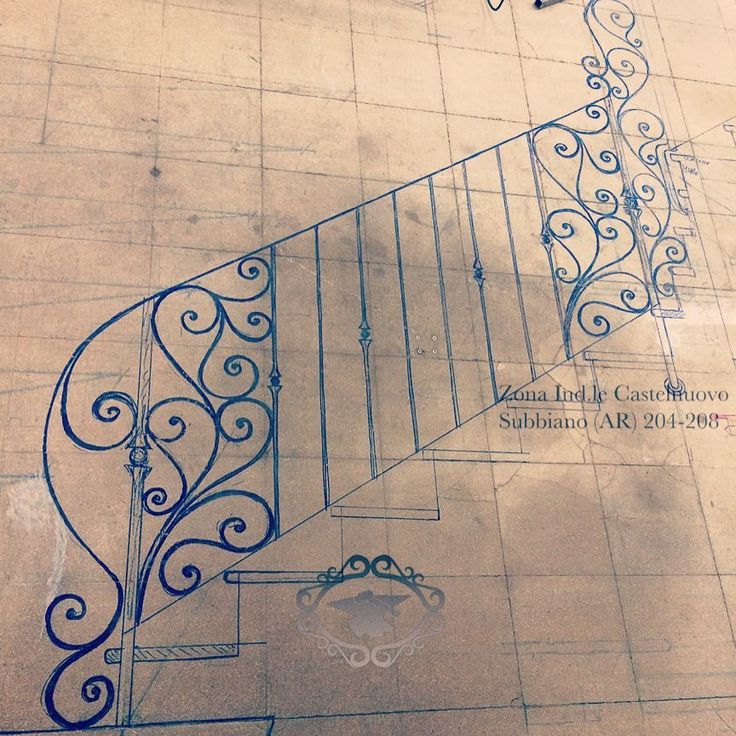

Рисунки холодной ковки — 73 фото

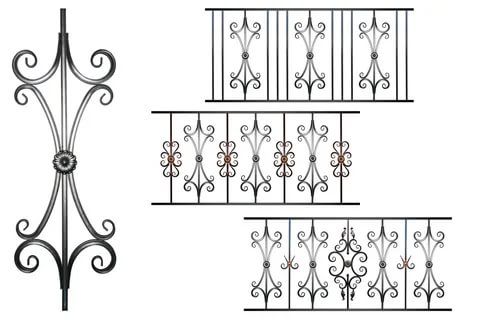

Элементы холодной ковки

Балясина БП лоза (860*100*100мм)

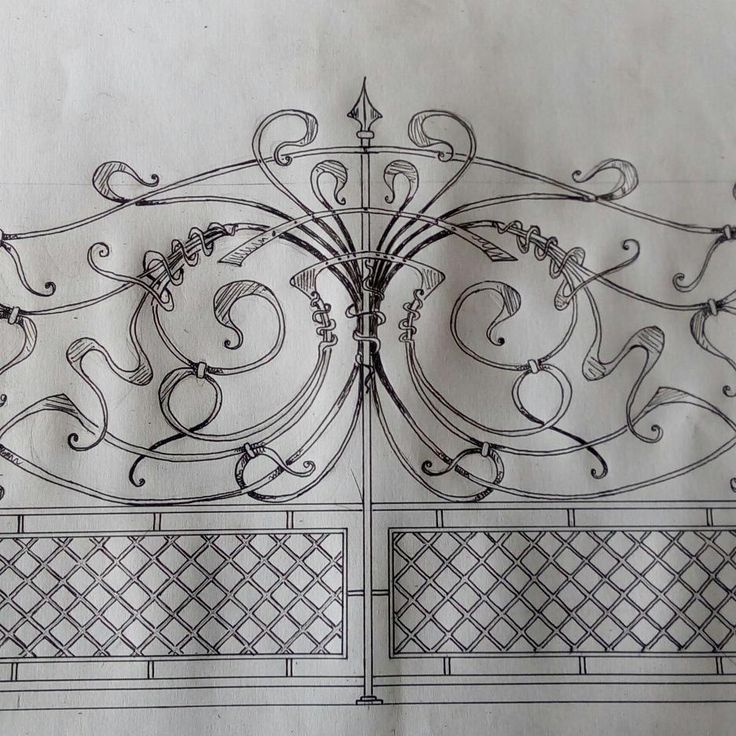

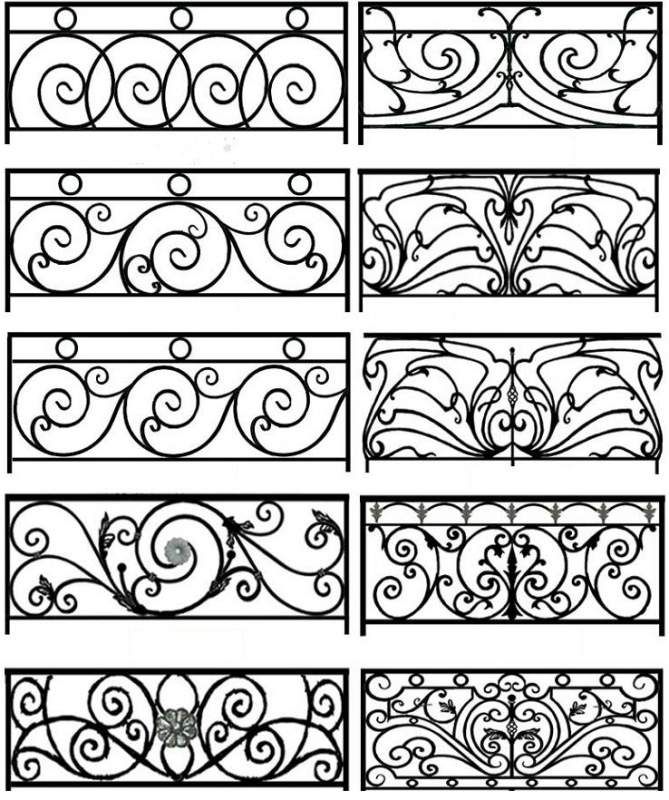

Узоры для холодной ковки чертеж

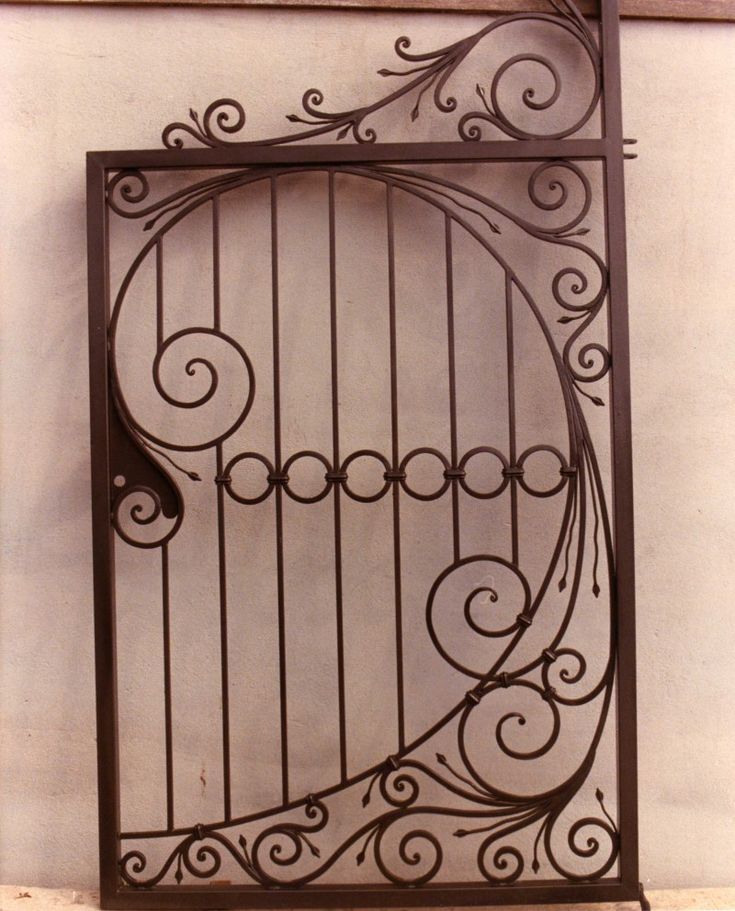

Кованые калитки эскизы

Элементы холодной ковки

Узоры для ковки

Чертежи элементов холодной ковки с размерами

Изделия из профтрубы холодной ковки

Орнамент для ковки

Красивые узоры из металла

Вензель АТ 15-345-222-115

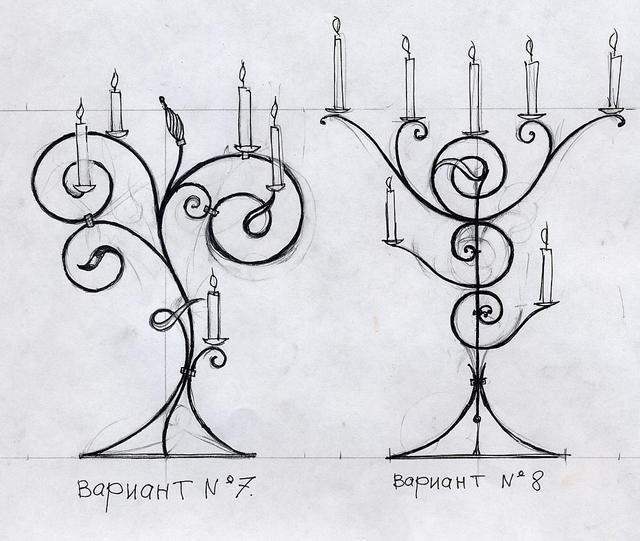

Эскизы кованых изделий дизайнеров художественной ковки

Узорная ковка

Ковка рисунки узоров

Балясины из профильной трубы 15×15

Художественные изделия из металла

Холодной ковки станок профиль 5

Фигурная ковка

Чертежи по изготовлению станка холодной ковки

Холодная ковка загородка

Чертежи кованных элементов

Изделия из металла холодной ковки

Ограждения металлические кованые

Эскизы кованных изделий

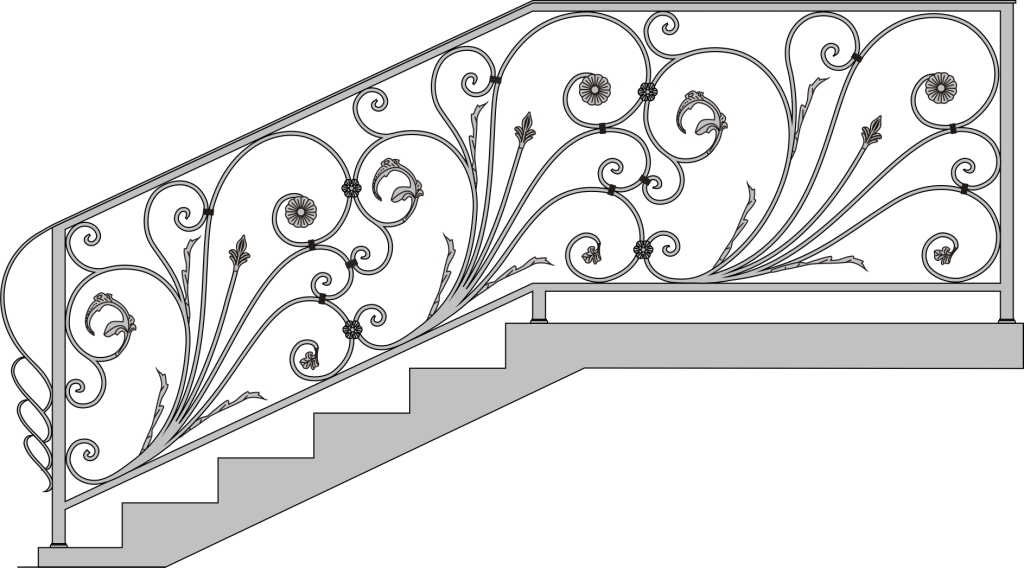

Кованые перила чертежи Размеры

Ковка вектор художественная ковка

Художественная ковка эскизы лоза

Фигурная ковка металла

Холодная ковка чертежи

Кованые ворота с элементами птиц

Станок профи 5 для холодной ковки

Ажурные ворота

Балясина БП р6 (860*250мм)

Ограждения металлические кованые

Художественная ковка

Кованые изделия узоры

Элементы ручной ковки

Красивые кованые узоры

Узоры художественной ковки

Балясина БП-68

Холодная ковка труба профильная 15х15

[Художественная ковка ограды эскизы

Узоры для холодной ковки чертеж

Узоры для холодной ковки на перила

Холодная ковка чертежи изделий с размерами

Узоры для кованных ворот

Чертежи кованных изделий

Кованые навесы чертежи

Изделия холодной ковки

Балясина БП-8

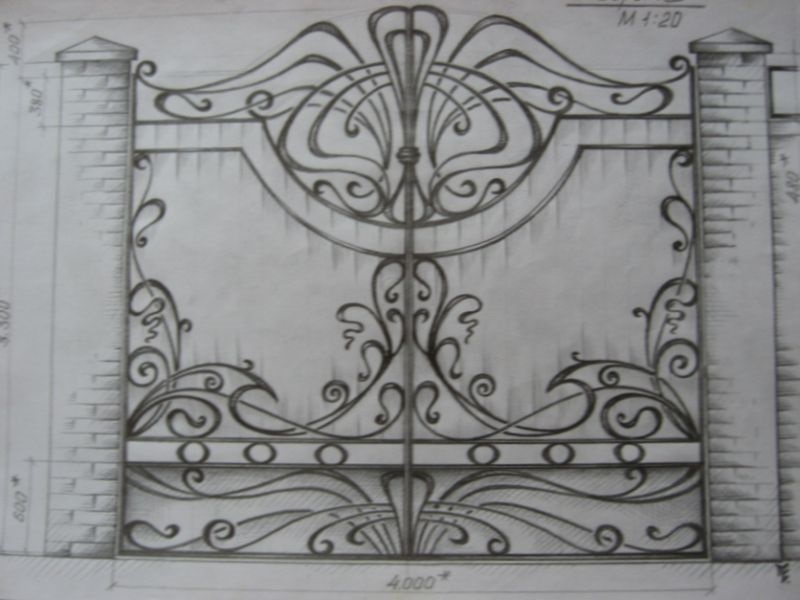

Эскизы кованых ворот

Кованые калитки эскизы

Ограда Эвольвента 25

Кованые перила

Решетка ограждения металлическая: ОС-т15-00 высотой 1,0 м

Орнамент на козырек

Художественные изделия из металла

Ажурный кованый забор

Орнамент ограждения

Эскизы перил

Изделия холодной ковки

Кованые ворота v-083 (1 кв. м.)

м.)

Улитки для холодной ковки Ажурсталь

Кованые заборы эскизы

Газонное ограждение Оникс

Кованый забор в стиле Барокко

Металлические узорные ограждения

Эскизы кованых ворот

Чертижи кованых ворот с калиткой

Проекты кованых перил

Кованые элементы

Узоры для ковки

Эскизы кованых изделий

Написать

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Художественная ковка — основы и технологии

Задолго до нашей эры люди начали использовать металл для создания предметов быта, оружия, орудий труда. Позже стали украшать железные изделия орнаментами, изображениями тотемных животных и гербов, придавать им индивидуальные черты. Со временем многие вещи превратились в предметы искусства.

Секрет привлекательности кованых металлических изделий – в сочетании прочности и изящества. Предметы удивительной красоты рождаются из сочетания основных стихий – огня, которым нагревают металл. Дерева, который служит топливом для печей. Воздуха, который дает огню разгореться. Земли, которую используют в качестве защиты от перегрева. Воды, в которой остужают готовое изделие. Художественные изделия из металла несут в себе красоту и силу всех укрощенных стихий.

Предметы удивительной красоты рождаются из сочетания основных стихий – огня, которым нагревают металл. Дерева, который служит топливом для печей. Воздуха, который дает огню разгореться. Земли, которую используют в качестве защиты от перегрева. Воды, в которой остужают готовое изделие. Художественные изделия из металла несут в себе красоту и силу всех укрощенных стихий.

Технология художественной ковки

Искусство художественной ковки сохранилось и сейчас. Причем технология не претерпела существенных изменений – лишь горны стали мощнее, а инструменты разнообразнее.

Суть осталась прежней: твердому металлу в нагретом виде придается уникальная форма.

Основой изделия является болванка – брусок из металла, который равномерно прогревают. В зависимости от прочности и состава металла требуется определенная температура нагрева, обычно она колеблется в диапазоне от 1 000 до 1300 °С. При нагреве важно соблюсти меру: добиться изменения структуры материала, чтобы придать ему нужную форму. Но при этом не изменить химический состав сплава, чтобы он не потерял нужные свойства, которые могут привести в дальнейшим к деформации или появлению трещин. Температуру определяют по цвету металла, который колеблется в пределах от ярко-оранжевого до красного, и характеру искр.

Но при этом не изменить химический состав сплава, чтобы он не потерял нужные свойства, которые могут привести в дальнейшим к деформации или появлению трещин. Температуру определяют по цвету металла, который колеблется в пределах от ярко-оранжевого до красного, и характеру искр.

Что такое художественная ковка

Кованые изделия приобретают художественную ценность, когда сделаны с особым изяществом, виртуозно украшены. В основе художественной ковки лежит авторская задумка, оригинальная идея, художественный образ. Каждое изделие, созданное кузнецом вручную, уникально, даже если ковка дизайн не предполагает. Однако современные мастера, работающие по заказу, чаще всего создают предметы на основе авторского рисунка и макета.

Мастер художественной ковки работает по эскизу и должен уметь подчинить металл задумке дизайнера. Для того, чтобы освоить основы художественной ковки, необходимо сначала овладеть базовыми знаниями создания кованых изделий. Эскиз вычерчивается в натуральную величину, отдельно могут быть прорисованы сложные узлы или детали. Зная азы мастерства и обладая определенным опытом, мастер подбирает материал и технологию ковки, чтобы достичь нужного результата.

Зная азы мастерства и обладая определенным опытом, мастер подбирает материал и технологию ковки, чтобы достичь нужного результата.

Основные виды ковки:

— горячая (ручная ) – традиционный способ, позволяет получать сложные выразительные изделия;

— холодная – более простой и дешевый способ, позволяет получать повторяемые объемные предметы (без нагрева материала).

Наши мастера владеют всеми видами ковки и после знакомства с макетом предложат оптимальный вариант.

Дизайн для создания производственных соображений

Дизайн для создания производственных соображений

Меню производственных знаний

О форме производства

Проектирование для создания производственных соображений

Производство производства. Проектирование. Проектирование: для запчастей. изготавливаются в двухкомпонентных плашках, конструктор должен учитывать: линию разъема, уклон, наличие ребер, бобышек, ребер и выемок, припуски на обработку.

Конструкция изготовления поковки высоты ребра — отношение высоты ребра (Н) к толщине (Т) в общем случае не должно превышать 6:1. Как правило, толщина ребра должна быть равна или меньше толщины стенки, чтобы избежать дефектов процесса.

Линия разъема

Сопрягаемые поверхности двух половин штампа образуют линию разъема вокруг краев поковки, когда они соединяются. Определение положения линии разъема является важным шагом в проектировании поковки. Линия разъема должна быть указана на чертеже поковки. Предпочтительно, чтобы линия разъема лежала в одной плоскости, перпендикулярной оси движения штампа. Его можно расположить так, что одна половина штампа будет совершенно плоской, а линия будет окружать наибольшую выступающую площадь детали. Угол поверхности на линии разъема от плоскости первичного разъема не должен превышать 75°.0027 или , как правило, предпочтительны гораздо более пологие углы. Важно, чтобы проектировщик выбрал линию разъема таким образом, чтобы ни в одном из оттисков штампа не было подрезов, поскольку после изготовления поковка должна быть извлечена из штампа. Расположение линии разъема может быть изменено для управления направлением волокон при выполнении вышеуказанных рекомендаций.

Расположение линии разъема может быть изменено для управления направлением волокон при выполнении вышеуказанных рекомендаций.

Вытяжка

Поковка должна быть спроектирована таким образом, чтобы присутствовала достаточная тяга для облегчения извлечения поковки из штампов. Как правило, все кованые поверхности, лежащие параллельно движению штампа, имеют конусообразную форму. Этот конус также способствует проникновению в более глубокие полости матрицы. Осадку следует задавать углом по отношению к оси движения штампа. Принято указывать стандартный угол уклона для всех затронутых поверхностей поковки. Кроме того, принято требовать одинакового уклона на обеих половинах штампа, чтобы поверхности разной глубины встречались на линии разъема. Поковки с малой и без сквозной вытяжки могут быть изготовлены из некоторых металлов, таких как алюминий и латунь. Это делается в тех случаях, когда уменьшение или устранение тяги дает существенные преимущества. Минимальный угол уклона для поковок с высокими допусками может составлять 0 град. +/- .5 град. . Стандартные углы уклона должны быть не менее 1 градуса. +,5 град — минус ,5 град. .

+/- .5 град. . Стандартные углы уклона должны быть не менее 1 градуса. +,5 град — минус ,5 град. .

Ребра, бобышки, стенки и углубления

Легче управлять потоком металла, когда ребра и выступы не слишком высокие и узкие, а стенка относительно толстая и однородная. Глубокие выемки легче выковать со сферическими днищами.

Припуск на механическую обработку

Припуск на механическую обработку должен учитывать наихудшее нарастание осадки и все допуски. Дополнительный металл должен быть нанесен на критические обработанные поверхности вдали от картины потока зерен, которая возникает в области заусенца вблизи линии разъема. Как правило, припуск на станок должен составлять 0,06 дюйма для каждой обрабатываемой поверхности.

Радиусы, скругления

Оптимальными являются самые большие разумные радиусы углов и участков скругления. Радиусы должны смешиваться с касательными поверхностями уклона. Радиусы поковки разрабатываются с учетом конструкции штампа и требований. Допустимы следующие минимальные радиусы:

Допустимы следующие минимальные радиусы:

Высота ребра или стенки Минимальные радиусы скругления

Менее 1,5 дюйма 0,13

1,50–3,00 дюйма 0,19

Более 3,00 дюйма 0,25

Радиусы кромок До

–

120 1/2 толщина ребра или стенки

0,120 и выше 0,06 мин.

Определение размеров и допусков

Установите поковку DRF (опорную плоскость) с использованием опорных мишеней с помощью обрабатывающих центров. На поковке на линии разъема должно быть достаточное количество прокладок или бобышек. Как правило, обрабатывающий центр должен быть надлежащего размера с уклоном для облегчения крепления. Детали обрабатывающих центров и требования к базовым точкам должны быть подробно описаны на чертеже поковки. Определение точки отсчета и расположение обрабатывающих центров должны быть согласованы с производителем поковок и производителем постобработки. Допуск длины должен быть указан как минимум 0,001/дюйм. Допуск профиля для каждой поверхности относительно DRF составляет 0,020 и должен считаться минимальным.

Толщина стенки

Максимальная толщина стенки определяется возможностями производителя, однако максимальной считается толщина стенки 10 дюймов. Минимальной считается толщина стенки 0,20 на пролете 4,5 дюйма.

Поверхность

Обычно шероховатость поверхности кованых компонентов должна быть указана на уровне 64 RMS или выше.

Подробнее см. страницу определений поковок!

Что такое ковка? Различные виды ковки в б/у производстве

Ковка, метод формирования металла с использованием сжимающих локализованных сил, был основным методом изготовления металла со времен древних жителей Месопотамии. С момента своего возникновения в плодородном полумесяце ковка претерпела значительные изменения, в результате чего процесс стал более эффективным, быстрым и долговечным. Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или молотковых инструментов, которые приводятся в действие электричеством, гидравликой или сжатым воздухом. Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

Изображение предоставлено Shutterstock.com/Drpixel

Для чего нужна ковка?

Целью ковки является создание металлических деталей. По сравнению с другими методами производства, ковка металла позволяет производить одни из самых прочных изготавливаемых деталей. Когда металл нагревается и прессуется, мелкие трещины заделываются, а любые пустоты в металле закрываются.

Процесс горячей штамповки также разрушает примеси в металле и перераспределяет такой материал по металлоконструкциям. Это значительно уменьшает включения в кованой детали. Включения представляют собой составные материалы, имплантированные внутрь стали во время производства, которые создают точки напряжения в конечных кованых деталях.

Другой способ, которым ковка упрочняет металл, заключается в чередовании его зернистой структуры, которая представляет собой поток зерен металлического материала при его деформации. Благодаря ковке можно создать благоприятную структуру зерна, что сделает кованый металл более прочным.

Процесс ковки очень многоцелевой и может использоваться как для мелких деталей размером всего несколько дюймов, так и для крупных компонентов весом до 700 000 фунтов. Он используется для производства важных деталей самолетов и транспортного оборудования. Ковка также используется для укрепления ручных инструментов, таких как долота, заклепки, винты и болты.

Какие бывают виды ковки?

Ударное воздействие при ковке деформирует и формирует металл, что приводит к непрерывному потоку зерен. Благодаря этому металл сохраняет свою прочность.

Горячая штамповка

Горячая ковка требует, чтобы металл был нагрет выше его температуры рекристаллизации. Это может означать нагрев металлов до 2300 градусов по Фаренгейту. Основным преимуществом горячей ковки является снижение энергии, необходимой для правильной формовки металла. Это связано с тем, что чрезмерное нагревание снижает предел текучести и улучшает пластичность. Изделия горячей штамповки также выигрывают от устранения химических несоответствий.

Нужна компания по горячей штамповке? Компания Thomas’ Supplier Discovery имеет проверенный список компаний, занимающихся горячей штамповкой в США и Канаде.

Холодная ковка

Холодная ковка обычно относится к ковке металла при комнатной температуре, хотя возможна любая температура ниже температуры рекристаллизации. Многие металлы, такие как сталь с высоким содержанием углерода, просто слишком прочны для холодной ковки. Несмотря на это препятствие, холодная ковка вытесняет свой более теплый эквивалент, когда речь идет о стандартах контроля размеров, однородности продукта, чистоте поверхности и загрязнении. Холодная ковка включает в себя множество методов ковки, включая гибку, экструзию, холодное волочение, чеканку и холодную высадку. Однако за эту повышенную универсальность приходится платить, поскольку для холодной ковки требуется более мощное оборудование и может потребоваться использование промежуточных отжигов.

Нужна компания по холодной штамповке? У Thomas’s Supplier Discovery есть проверенный список компаний холодной штамповки в США и Канаде.

Для получения более подробной информации о любом из этих процессов, пожалуйста, прочитайте наше Полное руководство по горячей и холодной штамповке.

Изображение предоставлено Shutterstock.com/Aumm graphixphoto

Какие существуют процессы ковки?

Помимо базовой горячей и холодной штамповки, существует множество специальных процессов. Этот широкий спектр процессов можно сгруппировать в три основные зонтичные группы:

Вытяжка уменьшает ширину

продукт и увеличивает длину. Осадочная ковка увеличивает ширину изделий и уменьшает длину. Компрессионное формование обеспечивает поток ковки в нескольких или заданных направлениях.

Эти три категории подразумевают множество различных методов ковки металлов.

Процесс ковки

Ковка методом штамповки получила свое название от процесса опускания молота на металл, чтобы придать ему форму штампа. Матрица – это поверхность, соприкасающаяся с металлом. Существует два вида штамповки: штамповка в открытых и закрытых штампах. Матрицы обычно имеют плоскую форму, а некоторые из них имеют поверхности особой формы для специализированных операций.

Матрицы обычно имеют плоскую форму, а некоторые из них имеют поверхности особой формы для специализированных операций.

Процесс свободной штамповки

Когда плоские штампы, не имеющие предварительно вырезанных профилей, участвуют в ковке, процесс ковки называется ковкой в открытых штампах (или кузнечной ковкой). Открытая конструкция позволяет металлу течь везде, кроме места соприкосновения с матрицей. Для достижения максимальных результатов правильное перемещение заготовки, которая должна составлять более 200 000 фунтов. в весе и 80 футов в длину, имеет важное значение. Это полезно для мелкосерийного художественного кузнечного дела или для формовки слитков перед вторичной формовкой. Ковка в открытых штампах создает детали с лучшей устойчивостью к усталости и прочностью и снижает вероятность ошибок или отверстий. Его также можно использовать для более мелкого размера зерна, чем другие процессы.

Процесс ковки в закрытых штампах

Ковка в закрытых штампах, иногда называемая штамповочной ковкой, использует пресс-формы. Эти формы прикреплены к наковальне, в то время как молоток заставляет расплавленный металл течь в полости матрицы. Множественные удары и/или полости штампа часто используются при ковке сложной геометрии. Высокие первоначальные затраты на оснастку делают ковку в закрытых штампах дорогой для мелкосерийных операций, но процесс ковки становится рентабельным по мере увеличения количества производимых деталей. Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с альтернативными методами. Общие области применения штамповки в закрытых штампах включают производство автомобильных компонентов и аппаратных средств.

Эти формы прикреплены к наковальне, в то время как молоток заставляет расплавленный металл течь в полости матрицы. Множественные удары и/или полости штампа часто используются при ковке сложной геометрии. Высокие первоначальные затраты на оснастку делают ковку в закрытых штампах дорогой для мелкосерийных операций, но процесс ковки становится рентабельным по мере увеличения количества производимых деталей. Ковка в закрытых штампах также обеспечивает исключительную прочность по сравнению с альтернативными методами. Общие области применения штамповки в закрытых штампах включают производство автомобильных компонентов и аппаратных средств.

Процесс ковки на прессе

При ковке на прессах основным формообразующим фактором является сжатие. Металл находится на стационарной матрице, в то время как пресс-форма оказывает постоянное давление, достигая желаемой формы. Время контакта металла с штампами значительно больше, чем при других типах ковки, но преимущество процесса ковки состоит в том, что он может одновременно деформировать все изделие, а не определенный участок. Еще одним преимуществом ковки на прессе является возможность производителя отслеживать и контролировать конкретную степень сжатия. Применения ковки на прессе многочисленны, поскольку нет никаких ограничений на размер продукта, который может быть создан. Ковка на прессе может быть горячей или холодной.

Еще одним преимуществом ковки на прессе является возможность производителя отслеживать и контролировать конкретную степень сжатия. Применения ковки на прессе многочисленны, поскольку нет никаких ограничений на размер продукта, который может быть создан. Ковка на прессе может быть горячей или холодной.

Процесс ковки

Прокатная ковка — это процесс увеличения длины стержней или проволоки. Производитель помещает нагретые металлические стержни между двумя цилиндрическими валками с канавками, которые вращаются и прилагают постепенное давление для придания металлу формы. Точно сформированная геометрия этих канавок придает металлической детали желаемую форму. Преимущества этого метода ковки включают устранение облоя и благоприятную структуру зерна. Хотя в кузнечном производстве используются валки для производства деталей и компонентов, он по-прежнему считается процессом ковки металла, а не процессом прокатки. Прокатная ковка часто используется для изготовления деталей для автомобильной промышленности. Он также используется для ковки таких вещей, как ножи и ручные инструменты.

Он также используется для ковки таких вещей, как ножи и ручные инструменты.

Процесс ковки с осадкой

Ковка с осадкой — это процесс ковки, при котором диаметр металла увеличивается за счет сжатия. Кривошипные прессы, особенно высокоскоростные машины, используются в процессах ковки с высадкой. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрого обмена металла с одной станции на другую. Также используются вертикальные кривошипные прессы или гидравлические прессы. Преимущества этого процесса заключаются в том, что он обеспечивает высокую производительность до 4500 деталей в час и возможность полной автоматизации. Он также производит мало или вообще не производит отходов.

Процесс изотермической ковки

Изотермическая ковка — это процесс ковки, при котором материалы и штамп нагреваются до одинаковой температуры. Название происходит от «iso», что означает «равный». Этот метод ковки обычно используется для ковки алюминия, который имеет более низкую температуру ковки, чем другие металлы, такие как сталь. Температура ковки алюминия составляет около 430 °C, а стали и жаропрочных сплавов может составлять от 930 до 1260 °C. Преимущество заключается в том, что форма, близкая к чистой, снижает требования к механической обработке и, следовательно, снижает процент брака, а металлическая деталь обладает высокой воспроизводимостью. Еще одно преимущество заключается в том, что для изготовления поковок можно использовать машины меньшего размера из-за меньших потерь тепла. Несколькими недостатками являются более высокие затраты на материал штампа для работы с температурами и давлением и требуемые системы равномерного нагрева. Он также имеет низкую производительность.

Этот метод ковки обычно используется для ковки алюминия, который имеет более низкую температуру ковки, чем другие металлы, такие как сталь. Температура ковки алюминия составляет около 430 °C, а стали и жаропрочных сплавов может составлять от 930 до 1260 °C. Преимущество заключается в том, что форма, близкая к чистой, снижает требования к механической обработке и, следовательно, снижает процент брака, а металлическая деталь обладает высокой воспроизводимостью. Еще одно преимущество заключается в том, что для изготовления поковок можно использовать машины меньшего размера из-за меньших потерь тепла. Несколькими недостатками являются более высокие затраты на материал штампа для работы с температурами и давлением и требуемые системы равномерного нагрева. Он также имеет низкую производительность.

Какое оборудование используется для ковки?

Самый популярный вид кузнечного оборудования – молот и наковальня. Идея молота и наковальни до сих пор используется в кузнечном оборудовании с молотом. Молоток поднимают, а затем опускают или толкают в заготовку, которая опирается на наковальню. Основные различия между отбойными молотками заключаются в том, как они приводятся в действие, наиболее распространенными из которых являются воздушные и паровые молоты. Отбойные молотки обычно работают в вертикальном положении. Это связано с тем, что избыточная энергия, которая не выделяется в виде тепла или звука, то есть энергия, которая не используется для придания формы заготовке, должна быть передана в основание. Также требуется большая машинная база для поглощения ударов.

Молоток поднимают, а затем опускают или толкают в заготовку, которая опирается на наковальню. Основные различия между отбойными молотками заключаются в том, как они приводятся в действие, наиболее распространенными из которых являются воздушные и паровые молоты. Отбойные молотки обычно работают в вертикальном положении. Это связано с тем, что избыточная энергия, которая не выделяется в виде тепла или звука, то есть энергия, которая не используется для придания формы заготовке, должна быть передана в основание. Также требуется большая машинная база для поглощения ударов.

Для преодоления некоторых недостатков отбойного молота используется противоударная машина или ударник. И молоток, и наковальня движутся в противоударной машине, а заготовка удерживается между ними. Здесь избыточная энергия становится отдачей, позволяя машине работать горизонтально и иметь меньшую базу. Это создает меньше шума, тепла и вибрации. Это также создает совершенно другую схему потока. Эти машины используются для ковки в открытых или закрытых штампах.

Пресс используется для ковки на прессах. Двумя основными типами являются механические и гидравлические прессы. Механические прессы функционируют с использованием кулачков, кривошипов и рычагов для выполнения заранее заданных и воспроизводимых ударов молотком. Из-за характеристик этого типа системы в разных положениях хода доступны разные усилия. В результате эти прессы быстрее своих гидравлических аналогов на 50 ходов в минуту. Их мощности варьируются от трех до 160 МН. Гидравлические прессы используют давление жидкости и поршень для создания усилия. Преимущества гидравлического привода перед механическим заключаются в его гибкости и превосходной производительности. Недостатки заключаются в том, что это более медленная, крупная и дорогая машина в эксплуатации.

В процессах ковки, автоматической горячей штамповки и высадки используется специализированное оборудование.

Резюме

Это руководство дает общее представление о том, что такое ковка, и о различных процессах ковки. Чтобы узнать больше о других методах изготовления металла, прочитайте наше руководство здесь. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам по продуктам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники или просмотреть сведения о конкретных продуктах.

Чтобы узнать больше о других методах изготовления металла, прочитайте наше руководство здесь. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам по продуктам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники или просмотреть сведения о конкретных продуктах.

Источники

- https://www.forging.org/types-of-forging-processes

- https://www.tfgusa.com/metal-forging-processes-methods/

- https://www.scotforge.com/CustomizedSolutions/CastingToForgingConversion/tabid/3397/?/language/en-US/Default.aspx

- https://www.cornellforge.com/blog/forged-vs-cast-whats-the-difference/

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.