Расход смеси м150 на 1м2 стяжки пола (цементно песчаного раствора)

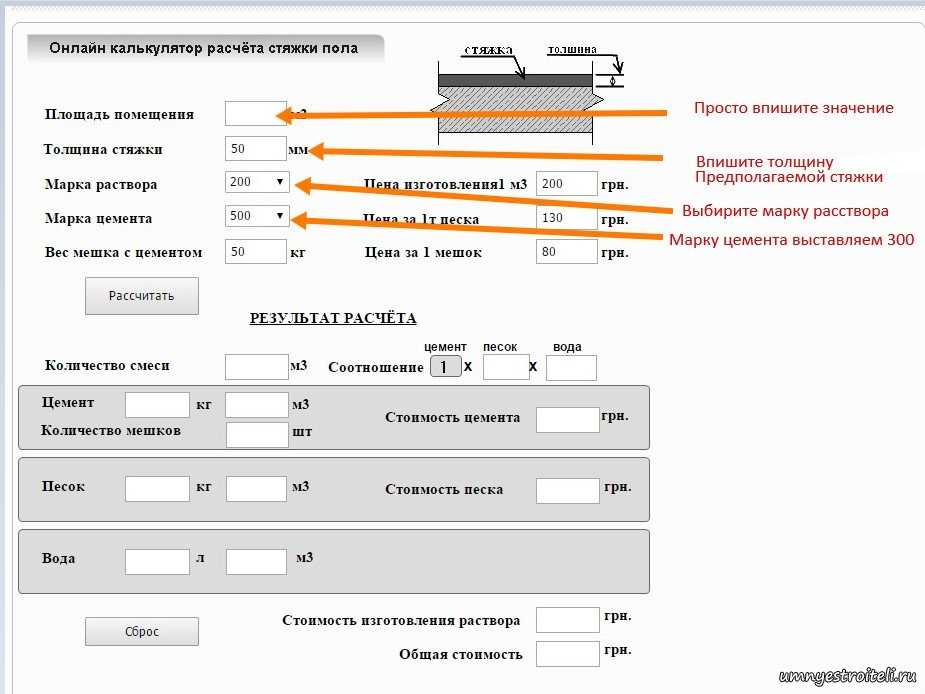

Расход смеси М150 на 1м2 стяжки – основной параметр, который определяет стоимость работ по заливке пола, длительность и затраты ресурсов. Уметь рассчитать правильно расход цементной смеси очень важно, ведь недостаточный объем раствора приведет к технологическим простоям и ухудшению качества слоя заливки из-за прерывания, превышение нужного объема приведет к неоправданным расходам (ведь приготовленную смесь нужно использовать в течение 2 часов, потом она будет непригодна).

Несмотря на огромное разнообразие материалов для заливки пола на рынке, смесь М150 считается наиболее оптимальным выбором ввиду разумной стоимости, универсальности, хороших технических характеристик, комфорту в укладке. Немаловажно и то, что смесь достаточно быстро сохнет, может применяться не только для заливки стяжки, но и оштукатуривания, кладки стен из кирпичных и других блоков, а также в других работах.

Содержание

- 1 Особенности смесей: характеристики, рекомендации выбора

- 2 Разновидности смесей

- 2.

1 М100

1 М100 - 2.2 М200

- 2.3 М300

- 2.4 М150

- 2.

- 3 Оптимальный расход М150

- 4 Самостоятельное приготовление раствора

Особенности смесей: характеристики, рекомендации выбора

Сухая смесь М150, как и любой другой марки, состоит из цемента и песка.

Буква М

– это индекс марки, а расположенное рядом с ней число отображает нагрузку в килограммах на квадратный сантиметр, которую способен выдержать застывший полностью (в течение 28 суток, как правило) монолит. Показатель приблизительный, так как на прочность бетона влияют качество исходного сырья, соблюдение технологии приготовления раствора, правильность заливки, условия во время реализации работ и эксплуатации, и т.д.

Но в идеальных условиях предполагается, что застывший бетон М150 способен выдерживать нагрузку, равную 150 килограммам на 1 квадратный сантиметр.

Основные технические характеристики цементно-песчаной смеси М150:

- Внешний вид – сухой серый порошок однородного состава.

- Температура для применения в работе – от +5 до +30 градусов по Цельсию.

- Крупность наполнителя – до 0.8 миллиметров.

- Расход воды на 1 килограмм смеси – от 0.13 до 0.15 литра.

- Расход на 1м2 при условии толщины нанесения 10 миллиметров – 19 килограммов.

- Плотность затвердевшего монолита – около 1500 кг/м3.

- Допустимая толщина слоя стяжки пола – до 4 сантиметров.

- Водоудерживающая способность – 90%.

- Время схватывания – 2 часа.

- Время твердения – 24 часа.

- Полный цикл набора прочности – 28 суток.

При выборе смеси М150 для стяжки или штукатурки, кладки, необходимо обязательно внимательно читать инструкцию и учитывать основные требования в эксплуатации: предполагаемые нагрузки, воздействия негативных факторов, необходимость в морозостойкости и стойкости к химическим факторам и т.д.

При просчете расхода смеси желательно учитывать, что указанные нормы на упаковке ориентированы на опытных мастеров и максимально точное следование технологии. Фактический расход обычно составляет на 12% больше.

Фактический расход обычно составляет на 12% больше.

Основные конкурентные преимущества цементно-песчаного раствора М150: экономичный расход, универсальность в применении, высокое качество всех компонентов (взятых в верных пропорциях), надежность и прочность, хороший уровень морозо/водостойкости, полное соответствие нормам и требованиям ГОСТа. Смесь изготавливают на базе высококачественного портландцемента разных марок, с добавлением чистого песка, разнообразных примесей, полимерных присадок.

Раствор на базе сухой смеси М150 может применяться для таких работ: бетонная стяжка пола, внутренняя/наружная отделка, оштукатуривание, выравнивание потолков, кладка кирпичей, газоблоков и других видов строительных материалов. Бетон хорошо подходит для основы под последующую поклейку обоев, покраску, шпатлевание.

Также цементно-песчаный раствор применяют для цементирования лестницы, ремонта и устранения трещин в полу и стенах, реставрации участков с поврежденной штукатуркой. Раствором можно выравнивать потолок без применения армирующей сетки при условии слоя толщиной не больше 3 сантиметров.

Разновидности смесей

Разнообразие растворов на базе цемента и песка на рынке велико, но самыми популярными считаются марки от М100 до М300, которые чаще всего выбирают для выполнения тех или иных работ ввиду их универсальности, небольшой стоимости, простоты в применении.

М100

Раствор из цементно-песчаной смеси М100 включает, кроме основных компонентов, также известь в составе. Поэтому цена сухой смеси немного ниже аналогов более высокой марки. Раствор, приготовленный на базе сухой смеси М100, подходит для устранения несущественных дефектов залитых ранее стяжек, для выравнивания основы, штукатурки стен и потолков.

М200

Данный состав называют кладочным монтажным. На рынке материал представлен в нескольких модификациях, которые выбирают в соответствии с назначением раствора: для штукатурки, заливки стяжки, кладки. При условии толщины в 5 миллиметров расход сухой смеси М200 составляет около 8.5 килограммов на 1 м2.

При условии толщины в 5 миллиметров расход сухой смеси М200 составляет около 8.5 килограммов на 1 м2.

М300

Данную цементно-песчаную смесь называют фундаментной, так как обычно ее используют при заливке сборных, ленточных или монолитных плитных оснований. Стоимость материала достаточно высока в сравнении с другими марками. Также применяется раствор в обустройстве стяжек, укладке блочных конструкций. На квадратный метр уходит около 19.5 килограммов смеси.

М150

Данный состав считается универсальным, так как он подходит для реализации практически всех видов работ: кладка стен из блоков, штукатурка разных поверхностей, заливка монолитных конструкций, производство изделий, ремонт и реставрация разрушившихся бетонных монолитов и т.д. Кроме того, при необходимости смесь М150 способна заменить любую другую.

Готовый цементно-песчаный раствор может уже включать в составе различные добавки или предполагать введение пластификаторов и присадок в смесь на момент ее приготовления. Окончательный состав компонентов выбирают, исходя из задач и условий выполнения работ, дальнейшей эксплуатации бетона.

Окончательный состав компонентов выбирают, исходя из задач и условий выполнения работ, дальнейшей эксплуатации бетона.

Основные сферы применения состава: внутренние/внешние работы по отделке, заливка фундаментов и полов, перекрытий и цоколей, отделка фасадов и кладка стен, реализация работ в помещениях с повышенным уровнем влажности, различными агрессивными воздействиями.

Для приготовления сухой смеси достаточно добавить в нее воду по инструкции и тщательно перемешать. При необходимости сделать раствор можно и самостоятельно, взяв нужные материалы в определенных пропорциях.

Оптимальный расход М150

Если рассматривать смесь марки М150, то расход на 1 квадратный сантиметр стяжки пола составляет 22 килограмма при условии слоя заливки толщиной 1 сантиметр. Толщина слоя может быть любой, но обычно составляет не более 5-10 сантиметров. Жизнеспособность затворенного водой раствора составляет 2 часа, поэтому смесь делают порциями и заливают вручную. Полный цикл прочности монолит набирает по прошествии 28 суток.

Пол получается прочным и надежным, способным выдерживать немалые нагрузки: прочность на изгиб составляет 2 МПа, адгезия – 0.5 МПа. Для повышения адгезии с дальнейшим покрытием бетонный пол правильно подготавливают (покрывают разными грунтовками, пропитками, обрабатывают механически и т.д.).

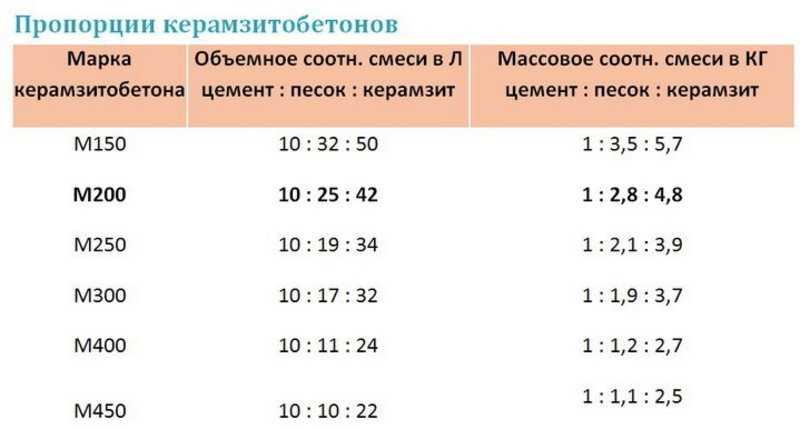

Самостоятельное приготовление раствора

Сухая смесь М150 реализуется уже в готовом варианте – ее достаточно просто затворить водой по инструкции. Но можно сделать смесь и самостоятельно, смешав все требуемые компоненты. Пропорции цемента, песка, крупного наполнителя могут быть разными и зависят от назначения смеси, марки используемого цемента, условия выполнения работ.

Нужно помнить, что длительное хранение цемента или кратковременное складирование в неподходящих условиях могут стать причиной низкого качества раствора. Хранить цемент лучше не более 3 месяцев на специальных деревянных подставках в закрытой заводской таре, в условиях невысокой влажности и защищенности от атмосферных осадков.

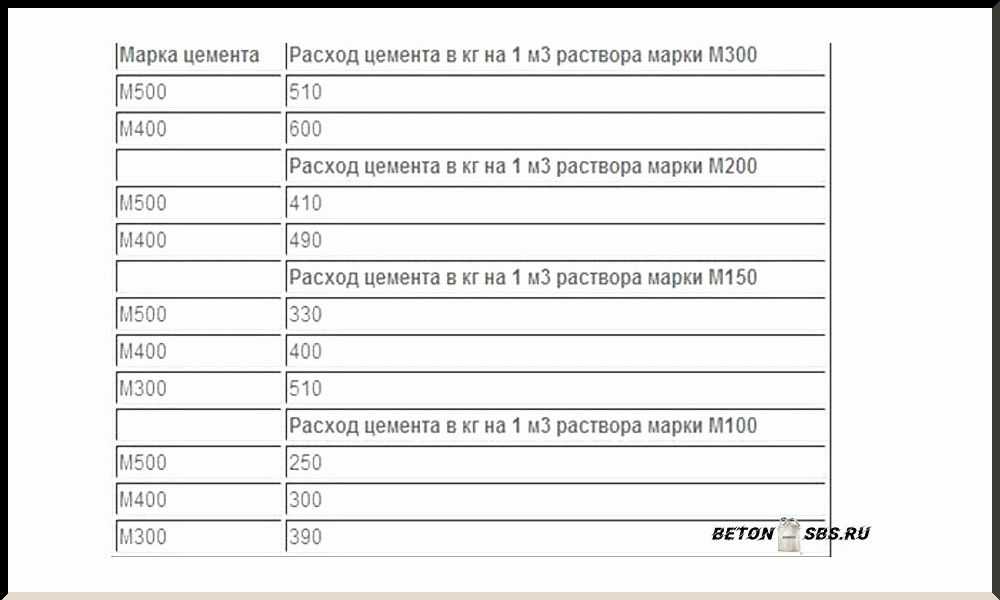

Для заливки стяжки пола берут цемент марок М400 и М500 в таких пропорциях: часть цемента, две части песка (для М400) или три части песка (для М500). Чтобы усилить пол и исключить возможность деформаций, можно добавить прямо в раствор фиброволокно: 900 граммов на кубический метр раствора.

Для кладки подойдет такой рецепт:

часть цемента и четыре-пять частей песка (тут выбор зависит от состояния и качества песка – вымыт ли, просушен, не имеет ли примесей и т.д.). Раствор замешивают малыми порциями так, чтобы успевать выработать в течение двух часов максимум.Для штукатурки подойдет раствор, приготовленный из цемента марок М200, М300 в пропорции: часть цемента и три части чистого просеянного песка.

Перемешивать все составляющие желательно специальной насадкой на дрель. Пропорции менять не стоит – в попытках сэкономить иногда уменьшают долю цемента, что приводит к распространению трещин, деформациям, понижению прочности, увеличению срока твердения и иным проблемам.

Пропорции менять не стоит – в попытках сэкономить иногда уменьшают долю цемента, что приводит к распространению трещин, деформациям, понижению прочности, увеличению срока твердения и иным проблемам.

как рассчитать нужное количество состава и определить типовой расход смеси (инструкция)

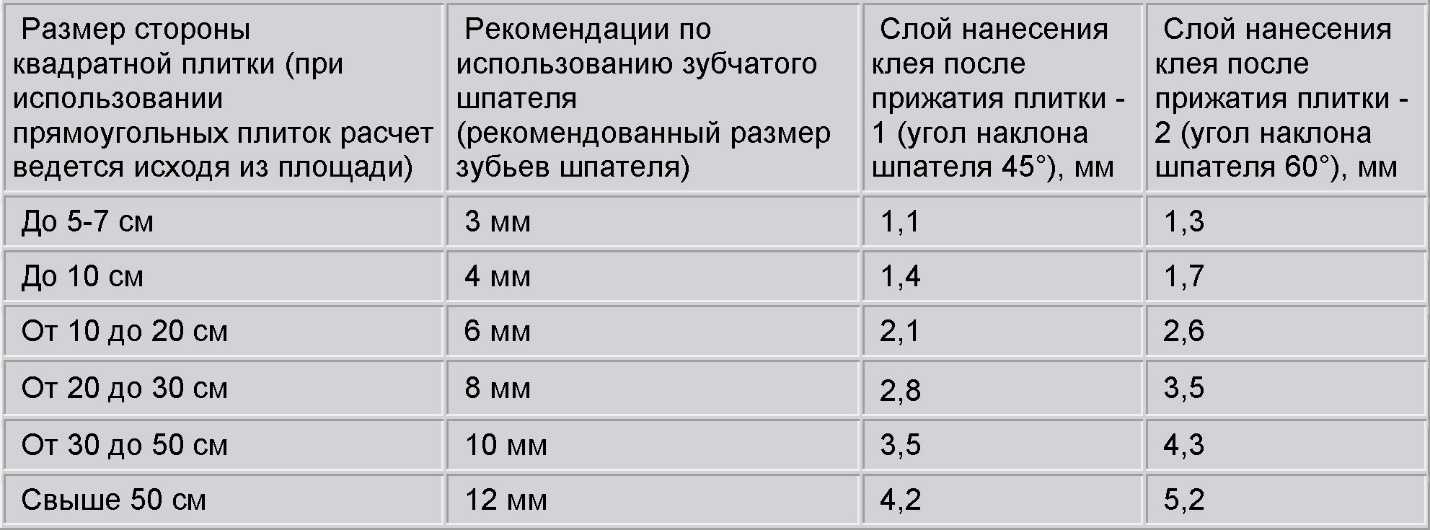

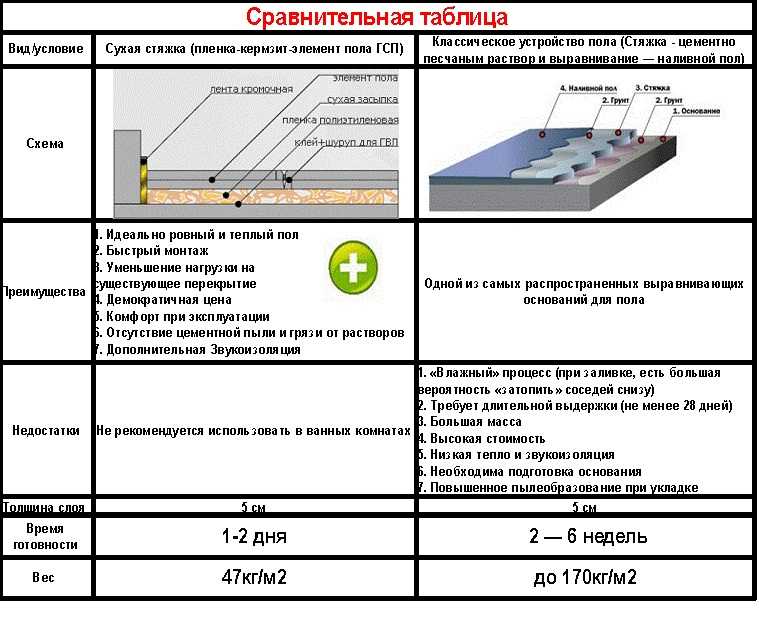

Стяжку пола делают для того, чтобы получить ровную основу под напольные покрытия. Надежным и дешевым считается раствор из песка и цемента. Однако строители рекомендуют применять данную смесь в одноэтажных или сооружениях с прочными межэтажными перекрытиями, так как застывший раствор имеет большой вес и может повлиять на конструкцию здания. Чтобы этого не случилось, следует соблюдать пропорции и рассчитывать расход ЦПС на стяжку пола.

Состав заливки

Прежде чем приступать к самой работе, не мешало бы изучить состав и особенности самой смеси для заливки. Это очень важный пункт, так как от состава зависит качество, долговечность и внешний вид вашего пола.

В основном, строители не используют чистую заливку, чаще всего применяется смесь нескольких материалов, в разных пропорциях разведённых в водяном растворе.

Состав смеси для заливки составляют несколько компонентов, у каждого из которых есть своя функция.

- Наполнители. Это центральная составляющая часть смеси для заливки. Она обеспечивает внешний вид и общее состояние пола. В качестве таких материалов, чаще всего, применяется кварцевый песок, известняк или специальная мраморная крошка. Не стоит стесняться добавлять какой-то элемент декора. Единственный момент — это пропорции. Если вы решаете дополнить общую смесь каким-то дополнительным компонентом, внимательно следите, чтобы всё соответствовало пропорциям, иначе итоговая смесь получится некачественной.

- Связующие компоненты. Это некие строительные материалы, которые обеспечивают стойкость, цепкость и прочность общей смеси. На них точно не стоит экономить, так как от этих материалов зависит не только внешний вид пола, но и его устойчивость и другие физические характеристики.

Внешний вид можно и подкорректировать, а вот если ваш пол начнёт рано трескаться, то устранить это будет крайне трудно.

Внешний вид можно и подкорректировать, а вот если ваш пол начнёт рано трескаться, то устранить это будет крайне трудно. - Модифицирующие добавки. Этот пункт необязателен, он скорее для творческих людей или тех, кто хочет добавить в смесь какой-либо компонент. Различные целлюлозы, добавки для большего скрепления материалов, эфиры крахмала и гидрофобизаторы. Существует много добавок, которые можно использовать для изготовления заливки для пола. Главное, чувствуйте меру. Не нужно добавлять всё подряд, лишь бы было. Это не приведёт ни к чему хорошему и только испортит смесь.

Для чего нужна бетонная стяжка

В любом помещении на полу устраивается стяжка. Чаще всего стяжки выполняются из цементно-песчаных растворов либо бетонных смесей. Этот слой раствора служит основанием для финишного покрытия, либо черновым слоем для чистовой стяжки. В технических помещениях, гаражах, банях хорошо выполненная стяжка может служить полом.

Поскольку стяжка — это основание для укладки напольного покрытия, качество ее выполнения влияет на прочность и долговечность пола.

Стяжка выполняет следующие функции:

- выравнивает поверхность под будущее напольное покрытие, что имеет решающее значение при устройстве пола;

- повышает прочность конструкции;

- при необходимости создает нужный уклон пола и изменяет его уровень;

- равномерно распределяет нагрузку по поверхности пола;

- закрывает инженерные коммуникации;

- увеличивает звуко- и теплоизоляцию пола.

Расход наливных полов

Самое время переходить к конкретике. Очевидно, что перед началом работы, все ответственные строители прикидывают примерный расход материалов. Это нужно для того, чтобы примерно понимать свои траты и не купить много лишних материалов, которые будут бесполезны.

Возможна и обратная ситуация с недостатком компонентов. Это вызовет лишнюю суету и потерю времени. Расход смеси зависит от производителя. Их существует великое множество.

Ниже будет представлена информация по расходу смеси для наливных полов у трёх передовых производителей. Это очень полезно и практично, не нужно морочить себе голову мыслями о том, как подсчитать расход наливного пола.

Это очень полезно и практично, не нужно морочить себе голову мыслями о том, как подсчитать расход наливного пола.

Российская . Довольно старая компания, которая уже много лет производит различные строительные смеси и другие материалы, применяемые в этой сфере:

- Средний расход наливного пола при использовании смеси от этой компании составляет примерно 1,3 кг на один квадратный метр.

- Это если толщина заливки не будет превышать 1 миллиметр. В том случае, если вы захотите сделать более плотную и толстую заливку, толщиной около трёх миллиметров, то примерный расход будет составлять 3,9 кг наливного пола на 1 кв.м.

«Старатели». Это немного необычная смесь. Её чаще используют для выравнивания различных неровностей и деформацией, нежели для самостоятельной заливки пола:

- Недостаток данной смеси в том, что она слишком хорошо растворяется в воде и имеет малую концентрацию. Это приводит к очень большому расходу материалов.

- В среднем, на один квадратный метр поверхности нужно около 16 килограмм раствора.

И это при толщине покрытия в один миллиметр.

И это при толщине покрытия в один миллиметр. - Если вам нужно осуществить трёхмиллиметровую прокладку, то раствора потребуется в три или три с половиной раза больше.

«Горизонт универсальный». Самое стандартное покрытие:

- Расход примерно составляет полтора килограмма смеси на один квадратный метр.

- Очень популярная смесь, которая производится крайне широким тиражом.

- Плюс в том, что такой материал можно найти практически в любом строительном магазине, даже если вы живёте в небольшом городе.

Разумеется, информация приблизительная. Расход наливного пола на квадратный метр в реально практике может отличаться, так как работа ведётся при разной толщине покрытия.

Какие нормативные документы следует использовать при расчёте

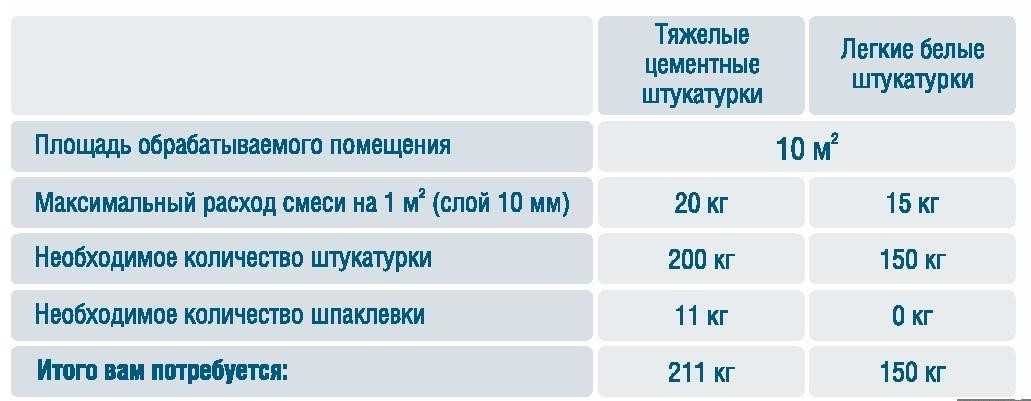

Нормы оштукатуривания стен составлены давно и спустя годы неоднократно проверялись на практике многими строителями. Для определения расхода материала на 1 м2 потребуется всего 2 нормативных документа, а именно:

- СНиП 3.

04.01-87. Нормы составлены специально для определения толщины и качества как изоляционных, так и отделочных покрытий.

04.01-87. Нормы составлены специально для определения толщины и качества как изоляционных, так и отделочных покрытий. - Нормативные показатели расхода материалов (НПРМ) Сборник 15.02 Штукатурные работы. Сборник довольно обширный и рекомендован Госстроем России в качестве информационного материала для разработки строительных смет. Приведены нормы и виды отделочных материалов для любой поверхности.

Многие данные, указанные в СНиПе 3.04.01-87 или в более актуальной версии СП 71.13330.2017 есть и в НПРМ, но в сокращённом варианте. Больше для расчёта расхода нормативных документов не потребуется.

Советы по экономии

Мало выбрать материал и начать работать. Если вы неопытный строитель или безответственно относитесь к работе, то можете потратить слишком много материала и столкнуться с недостатком смеси для заливки пола. Тут будет недостаточно оставить работу, приобрести смесь и дальше работать.

- Если разные участки пола будут застывать разное время, то это может привести к деформациям и меньшей устойчивости всей конструкции.

- Вы можете сэкономить расходные материалы при помощи нескольких правил. Можно покупать сухие смеси для заливки пола оптом.

- Мало того, что это удобно, ведь не нужно приобретать много различных мешков с материалом, по отдельности заниматься транспортировкой.

- Это ещё и выгодно, ведь оптом всегда дешевле. Единственное, что может стать проблемой — наличие в вашем городе оптового строительного магазина.

- Если вам повезло и есть такое заведение поблизости, то смело приобретайте все строительные материалы именно там. Это удобнее и дешевле.

Так же, не стоит зацикливаться на том, чтобы приобрести всё самое дешёвое. Если вы думаете, что это экономия — то это в корне неверное утверждение. Из некачественной смеси получится очень плохая заливка, которая недолго проживёт. Это в конечном итоге приведёт к дополнительным тратам и никакой экономии не получится.

Этапы выполнения стяжки

Выполнение стяжки зависит от выбранной технологии. Самостоятельно можно выполнить только мокрую стяжку, поскольку полусухая требует специального оборудования.

Подготовка основания:

- Предварительно подготавливают основание: очищают его от пыли, мусора, заделывают щели и сколы. Чем тоньше стяжка, тем более ровным должно быть основание.

- С помощью уровня определяют неровность основания, выполняют разметку, устанавливают маяки.

- Приклеивают демпферную ленту по периметру.

- Если планируется связанная стяжка, шлифуют основание или грунтуют праймером для создания адгезионного слоя.

- Для стяжки на разделительном слое выполняют разделительный слой из пленочных материалов.

- Для плавающей стяжки укладывают тепло- и звукоизоляцию, например, керамзит.

- Для толстой стяжки раскладывают армирующую сетку из металлической или композитной арматуры.

Выполнение стяжки:

- Раствор замешивают самостоятельно из цемента, песка и воды либо из готовой цементно-песчаной смеси и воды с добавками (фиброволокно, специальные пластификаторы для теплых полов, например, CemThermo, добавки для объемной гидрофобизации, такие, как CemAqua).

Используют строительный миксер, бетономешалку или просто лопату. Либо заказывают готовый цементно-песчаный раствор.

Используют строительный миксер, бетономешалку или просто лопату. Либо заказывают готовый цементно-песчаный раствор. - Выкладывают смесь, разравнивают по маячным профилям.

- Полусухая стяжка требует уплотнения, которое выполняется при помощи специального оборудования. Для мокрой стяжки имеет значение подвижность раствора, благодаря которой ее легко выровнять вручную при помощи правила.

- Поливают стяжку водой и укрывают пленкой, чтобы обеспечить оптимальные условия для набора прочности.

- Через сутки можно уже осторожно ходить по стяжке, вынуть маячные профили.

«Церезит»

В заключении, можно представить готовую смесь, которую смело можно приобретать, если вам не хочется разбираться и перерабатывать информацию по этому поводу.

Расход наливного пола церезит составляет всего 1,2 кг на один квадратный метр. При толщине пола в 1-1,5 мм.

Допустимая толщина штукатурки

Минимальные и максимальные значения определяют основа состава и этапы нанесения. Для выравнивания стен и подготовки поверхности под декоративную отделку наносится 2-4 слоя, которые могут отличаться.

Для выравнивания стен и подготовки поверхности под декоративную отделку наносится 2-4 слоя, которые могут отличаться.

Виды растворов и допустимое нанесение составов:

- Цементно-песчаный. Применяется для исправления на стенах выбоин и больших дефектов, для отделки помещений со сложными условиями влажности на фасадах. Наносится слоем 10-50 мм.

- Гипсовый. Применяется для отделки поверхностей в сухих жилых комнатах и офисах. Допускается нанесение 15 мм, при превышении до 25 мм рекомендуется использовать сетку.

- Гипсово-песчаный. Также используется в отапливаемых помещениях с нормальной влажностью и допускает слой 10-35 мм, но при максимальном значении рекомендуется армировать поверхность.

- Декоративный. В зависимости от рельефа окончательной отделки покрытие может составлять 1-10 мм.

Это средние показатели для основного покрытия, которые изменяются на разных этапах производства работ. Обрызг кирпичных, каменных и монолитных стен допускает толщину 5 мм, деревянные поверхности до 9 мм. Накрывочный слой всеми видами штукатурки не должен превышать 2 мм, исключением являются декоративные составы, которые предполагаю нанесение до 7 мм.

Накрывочный слой всеми видами штукатурки не должен превышать 2 мм, исключением являются декоративные составы, которые предполагаю нанесение до 7 мм.

Фото сухой смеси для наливных полов

Общие сведения

Характерной особенностью бетона является его состав, а также пропорции и технология приготовления. Он состоит из цемента, мелкого и крупного наполнителей, воды и различных добавок. Кроме того, встречаются марки бетона, в состав которых не входит крупный наполнитель. Существуют различные смеси, которые применяются для определенных случаев, а также обладают различными свойствами.

Обозначение и его расшифровка

Набор полной прочности бетонных конструкций происходит в течение 6 месяцев, а за 30 дней бетон набирает 70% прочности. M300 применяется во всех конструкциях, на которые действует существенная нагрузка, следовательно, одним из основных показателей является его прочность. Шаблон обозначения МХХХ не указывает на конкретную марку, а является индикатором предельного давления при сжатии.

Кроме того, встречаются и другие шаблоны обозначения, например, FXXX и WXXX, указывающие на морозостойкость и водонепроницаемость соответственно. Класс бетонов М300 показывает совокупность всех марок, предельная прочность которых составляет 300 кгс/кв. см. Предел прочности проверяется в лабораторных условиях, при приложении усилия к параллельным плоскостям изделия, отлитого из бетона, в форме куба со стороной 150 мм. Марка бетона по прочностному показателю соотносится с его классом. Эти показатели следует выбирать для построения и расчета готового сооружения при максимальной нагрузке, которую оно может выдержать.

М300 соответствует классу В22,5 с коэффициентом вариативности (Кв), который равен 13,5%. Он показывает однородность смеси, из которой какая-либо марка бетона изготовлена. При изменении этого коэффициента изменится и марка бетона, то есть при низком его значении марка повышается и наоборот. Если бетон M300, то при разных значениях коэффициента изменится его класс:

- При Кв = 5% класс равен В25.

- При Кв = 13,5% — В22,5.

- При Кв = 18% — В15.

Основные характеристики

Бетон классифицируется на марки, и это распределение, прежде всего, связано с параметрами прочности (В), плотности (D), водонепроницаемости (W), морозостойкости (F) и подвижности (P). Одним из оптимальных вариантов для выполнения большинства строительных работ является бетон М300, характеристики которого следующие:

- Прочность: В22,5 с показателем 295 кг/кв. см.

- Удельный вес бетона М300: 1800−2500 кг/куб. м.

- Водонепроницаемость: W6-W8.

- Морозостойкость: F200-F300.

- Подвижность: П2-П4.

Показатель прочности является основной характеристикой и показывает максимальное действие сил при сжатии, при котором конструкция разрушается. Удельный вес или плотность бетона М300 зависит от типа крупного наполнителя, входящего в его состав. При использовании известняка показатель D составляет около 1800 кг/куб. м., а при применении более твердых пород (гранитного щебня, гранодирита и так далее) может достигать значения в 2500 кг/куб. м. Благодаря высокой плотности этот тип относится к тяжелым. Показатель плотности зависит от наличия нарушений в технологии изготовления и воздушных полостей.

м. Благодаря высокой плотности этот тип относится к тяжелым. Показатель плотности зависит от наличия нарушений в технологии изготовления и воздушных полостей.

Водонепроницаемость (WXX) — величина, показывающая давление воды в МПа для прохождения через 0,15 м бетона. Для бетона марки М300 этот показатель равен W5-W6, при давлении 0,5−0,6 МПа (примерно соответствует 5−6 атмосферам) он не пропускает воду вообще. При добавлении гидрофобного цемента, добавок и тщательном уплотнении раствора возможно увеличение показателя водонепроницаемости.

Морозостойкость обозначается в виде шаблона FXXX и показывает количество циклов размораживания-замораживания без потери прочности. Эту характеристику можно увеличить несколькими способами:

- Применение добавок, которые препятствуют образованию пузырей воздуха.

- Удаление воздуха из бетонной смеси вибраторами, а также при помощи различных уплотнителей.

- Уменьшение количества воды (ухудшает подвижность).

- Использование твердых наполнителей вместо известкового щебня.

Применение в строительстве

Поскольку М300 обладает хорошими показателями прочности, морозостойкости, водонепроницаемости и подвижности, то он получил широкое применение в строительстве. Кроме того, его основные показатели можно регулировать, изменяя компоненты, входящие в состав бетонной смеси. Его целесообразно применять при следующих работах:

- Построение площадок, дорог и бордюров.

- Установка стен и различных опор.

- Строительство лестниц, лестничных площадок и заливка фундамента в многоэтажных домах.

- Изготовление железобетонных изделий и ограждений.

- Производство канализационных труб, которые постоянно подвергаются воздействию влаги.

- Построение объектов, на которые влияют постоянные перепады температур.

Машинное нанесение стяжек Atlas

Строительный рынок подвержен постоянным изменениям. Инвесторы ожидают, что проекты будут реализованы быстро и качественно. Производители строительных материалов предлагают продукцию, основанную на новых технологиях, позволяющую быстро работать на каждом этапе строительных работ.

Цена перестала быть единственным фактором, определяющим технологические и материальные решения. Во многих странах ЕС после многолетнего застоя наступило время бурного роста строительной отрасли. Например, в Польше в первом квартале 2017 года количество завершенных новых квартир увеличилось на 7,8% по сравнению с предыдущим годом, тогда как количество строящихся квартир (за тот же период) увеличилось на 28,9.%! Мы строим все больше и больше, и инвесторы поняли, что им нужно строить быстро, чтобы оставаться конкурентоспособными. Быстрые технологии вытесняют трудоемкие. В настоящее время трудно представить себе нанесение гипсовых или цементно-известковых штукатурок иным способом, кроме как механическим с помощью специального агрегата. В области стяжки пола расход материала на 1 м 2 составляет 80-100 кг (в случае стяжки на разделительный слой или на теплый пол). Неудивительно, что здесь использование машин уже стало нормой. На сегодняшний день наиболее распространенной технологией является подготовка материала в специальном смесителе. Материал перекачивается спиральным насосом и транспортируется непосредственно к месту, где должен быть уложен пол.

Материал перекачивается спиральным насосом и транспортируется непосредственно к месту, где должен быть уложен пол.

Дозирование материала, т. е. заполнителя, цемента и, возможно, пластификатора, осуществляется вручную объемным способом. Смесь густо-плотной консистенции (консистенция влажного грунта) распределяется длинной рейкой и затирается механическим способом. Технические параметры наносимой таким образом стяжки зависят от степени точности объемного дозирования. Таким образом, окончательные параметры прочности могут быть менее или более случайными. Преимуществом данной технологии является ее высокая производительность и цена. Альтернативой этим стяжкам являются наливные стяжки, наносимые с помощью смесительно-насосных агрегатов – аналогичные тем, которые используются при машинной штукатурке. Рецептуры готовых стяжек Atlas, в частности Atlas POSTAR 100 и стяжки линий Atlas SAM и Atlas SMS с самого начала были разработаны с учетом машинного применения. Большая часть их апробации проходила на предприятиях, где смесь готовилась и наносилась с использованием смесительно-перекачивающих агрегатов.

Большая часть их апробации проходила на предприятиях, где смесь готовилась и наносилась с использованием смесительно-перекачивающих агрегатов.

Машинное применение – преимущества

ПРОИЗВОДИТЕЛЬНОСТЬ

Очевидно, что машинное применение со смесительно-насосным узлом значительно ускоряет процессы приготовления

и транспортировка готовой смеси. В таблице 1 приведены размеры площадей, которые можно обработать ручным и машинным способом с агрегатом производительности 35 л/мин. В таблице представлены самые популярные самонивелирующиеся стяжки ATLAS с учетом того, что нанесение длится час и является непрерывным .

Таб. 1 Сравнение производительности ручного и машинного нанесения.

Стяжка | Расход на 1 см толщины | Толщина слоя | Килограммы | Количество м 2 для ручного нанесения* | Количество м 2 для машинного применения* |

САМ 100 | 20 | 3,0 | 60 | 10 | 70 |

САМ 200 | 20 | 5,0 | 100 | 6 | 42 |

САМ 500 | 18 | 5,0 | 90 | 6,7 | 47 |

СМС 15 | 16,6 | 1,5 | 25 | 24 | 168 |

СМС 30 | 16,6 | 3,0 | 50 | 12 | 84 |

ПОСТАР 100 | 20 | 5,0 | 100 | 6 | 42 |

*толщина слоя согласно таблице.

КАЧЕСТВО

Помимо производительности, еще одним важным преимуществом машинной технологии является качество подготовленной стяжки. Есть несколько факторов, которые имеют значение. ATLAS гарантирует безупречные и стабильные технические параметры продукта – современные технологии и процедуры контроля производства обеспечивают повторяемость качества каждого пакета продукта.

Раз и навсегда – идеальные параметры материала

Еще одним преимуществом является метод подготовки материала. Смесительно-насосный узел смешивает сухую смесь с водой и подает смесь на расстояние равномерно в течение всего цикла нанесения, что обеспечивает стабильные рабочие параметры раствора. После затвердения консистенция продукта (в зависимости от количества добавленной воды) обеспечивается на протяжении всего времени нанесения, даже в случае перерыва в работе устройства. Преимуществом постоянной консистенции является неизменная, отличная однородность смеси. Приготовленная агрегатом масса никогда не будет слишком аэрирована, что часто бывает при ручном замешивании. Приклеенная стяжка не будет подвержена усадке, а поверхность будет однородной и гладкой.

Приготовленная агрегатом масса никогда не будет слишком аэрирована, что часто бывает при ручном замешивании. Приклеенная стяжка не будет подвержена усадке, а поверхность будет однородной и гладкой.

Преимущество машинного нанесения над ручным

Преимущества машинного нанесения абсолютно не отличаются от ручного нанесения, потому что всякий раз, когда соблюдаются инструкции производителя, в обоих случаях мы получаем продукт одного и того же качества. последовательность. Но предположим следующую ситуацию: Нам необходимо нанести стяжку из Atlas SAM 200 или Atlas SAM 500 на площади 100 м 2 с толщиной слоя 5 см (типовая стяжка с заложенным теплым полом). При ручном нанесении мы должны подготовить 400 ведер готовой смеси – значит, потребуется 400 замеров водопотребления, смесь нужно будет перемешать 400 раз, затем каждое ведро нужно будет носить, заливать по место нанесения, только тогда состав будет размазан, наконец, ведра будут очищены. Даже в случае приготовления раствора на месте потребуется дюжина добавок заполнителя, цемента и воды. В обоих случаях вероятность ошибки гораздо выше, чем при применении машины со специализированным устройством. В агрегате мы задаем соотношение вода/сухая смесь или ожидаемую консистенцию только один раз и, таким образом, всегда обеспечиваем одинаковые технические и рабочие параметры, независимо от того, насколько быстро мы наполняем контейнер агрегата сухой смесью.

В обоих случаях вероятность ошибки гораздо выше, чем при применении машины со специализированным устройством. В агрегате мы задаем соотношение вода/сухая смесь или ожидаемую консистенцию только один раз и, таким образом, всегда обеспечиваем одинаковые технические и рабочие параметры, независимо от того, насколько быстро мы наполняем контейнер агрегата сухой смесью.

БЛОК

Каждый штукатурный агрегат можно использовать для нанесения самонивелирующихся стяжек после некоторой настройки. Как это выглядит? Ниже приведен перечень действий и деталей, подлежащих замене, чтобы агрегат был адаптирован для стяжек.

1. Меняем помпу. Нанесение гипса обычно требует насосов производительностью 25 л/мин. Говоря о стяжках, мы должны использовать насос производительностью 35 литров. На фото 1 показаны два разных насоса: для нанесения гипса

(слева) и для стяжки (справа). Вечный шнек для стяжек имеет меньше оборотов, поэтому агрегат будет производить больше раствора за то же время.

2. Присоединяем дополнительный смеситель – аэратор (непосредственно под помпой). Он отвечает за дополнительное перемешивание уже влажного раствора (фото 2). Необходим в случае применения стяжек толщиной более 50 мм.

3. Меняем напорные шланги — с 25 мм на 35 мм.

4. Отсоединяем компрессор и краскопульт — в них нет необходимости, так как материал нагнетается и выливается из нагнетательного шланга прямо на основание.

Регулировка необходима всякий раз, когда мы собираемся залить толстые стяжки, т.е. толщиной не менее 3 см, т.е. Atlas SAM 200, Atlas SAM 500 или Atlas POSTAR 100. Расход на 1 м 2 будет варьироваться от 50 до 120 кг/м 2 .

ПРИМЕЧАНИЕ! Если мы намерены использовать устройство для нанесения тонкослойных самовыравнивающихся смесей (например, Atlas SAM 100, Atlas SMS 15, Atlas SMS 30) на площадь, не превышающую 100 м 2 , регулировка не требуется. |

Для обеспечения соответствующего темпа работы агрегата, а значит, и высокой эффективности применения, необходимо настроить агрегат. Ориентировочная стоимость такой регулировки – это общая стоимость более производительного насоса, дополнительной мешалки и более широких шлангов (диаметром 35 мм) – около 250 евро. Принцип действия и конструкция каждого насосно-смесительного узла идентичны.

Машинное нанесение стяжек ЭТАП 1. Первые действия: подготовка основания и определение уровня стяжки, затем выполнение стеновых и промежуточных деформационных швов. ЭТАП 2. Приготовление раствора (определение консистенции ). При ручном нанесении стяжки воду отмеряют согласно соотношению, указанному на упаковке (например, 5-5,25 л/мешок 25 кг для СМС 15), затем материал высыпают в воду, массу тщательно перемешивают и выливают на субстрат. В случае машинного применения мы не добавляем воду вручную. Сухая смесь засыпается в емкость, и установка автоматически дозирует ее и воду. Для получения подходящей консистенции раствора необходимо правильно установить пропорции смешивания. В случае наливных стяжек делаем так: Регулируем поплавок в расходомерной трубке на уровне не менее 800 мл. Затем мы устанавливаем консистенцию для определенного уровня воды.

ПРИМЕЧАНИЕ! Мы всегда начинаем определение объема воды с верхнего уровня и постепенно уменьшаем его до тех пор, пока поплавок не укажет уровень, при котором обеспечивается правильная консистенция. Уровень воды может различаться между двумя похожими приложениями, несмотря на то, что мы можем работать с одним и тем же устройством и одним и тем же продуктом. Поэтому, чтобы защитить шланг от засорения, мы всегда должны начинать с верхнего уровня воды.

Таблица 2: Диаметры заплат наливной стяжки

ЭТАП 3. Заливка раствора . Засыпаем материал в емкость, разрезав мешочки по гребню крышки (фото 6). Не забудьте разместить поддоны с мешками рядом с агрегатом. Если в контейнер нужно насыпать много материала (сложенного на несколько десятков поддонов), разумно, чтобы с ним справились двое рабочих. В отличие от штукатурок наливные стяжки имеют большую плотность (и вес). Поэтому контейнер не должен быть полным ни в какой момент работы. Шланг следует провести чуть выше уровня стяжки, чтобы раствор не выветрился. Наливаем раствор по всей поверхности, сплошным способом, слоями толщиной 1-2 см. Из-за веса шланга с раствором удобно перекинуть шланг через плечо (фото 7). ЭТАП 4. Выравнивание (деаэрация). В процессе проектирования и валидации мы проверили уровень аэрации раствора (относительно составов SMS и SAM). Атлас определил уровень аэрации, чтобы сделать процесс склеивания плавным и беспроблемным. Получаем гладкую поверхность без пузырей. Для вентиляционных и выравнивающих стяжек на больших площадях мы рекомендуем использовать специальные грабли из легких материалов, напр. алюминиевые или медные прутки (фото 8 и 9). Для вентилирования тонкослойных наливных масс (толщина слоя до 30 мм) рекомендуем использовать гребенки из медных трубок, а для ангидридных стяжек (толщина слоя до 60 мм) лучше всего выбирать алюминиевые гребенки с длинными горизонтальными брус (1,5 м). Деаэрация производится встряхивающими движениями в двух перекрещивающихся направлениях (фото 10). |

На практике

Ожидания инвесторов требуют от подрядчика быстрого выполнения заявки и сохранения высокого качества работ. Очень часто даже розничный торговец осознанно выбирает технологические решения и материалы. Современный инвестор следит не только за ценой. Хорошим примером является подогрев пола, который в одноквартирном доме является почти стандартным. Этот тип отопления требует, чтобы стяжка плотно окружала монтажные трубы. Гладкая консистенция Atlas SAM 200 или Atlas SAM 500 соответствует этим требованиям. Цементные стяжки густопластичной консистенции оставляют под трубами полости, заполненные воздухом, которые затем блокируют передачу тепла от системы отопления к стяжке. Неудивительно, что наливные ангидридные полы заменили цементные стяжки в этой технологии отопления. Для поверхностей площадью до 120 м 2 оптимальным решением является машинное нанесение ангидридных стяжек ( Atlas SAM 200, Atlas SAM 500 ) агрегатом.

Гладкая консистенция Atlas SAM 200 или Atlas SAM 500 соответствует этим требованиям. Цементные стяжки густопластичной консистенции оставляют под трубами полости, заполненные воздухом, которые затем блокируют передачу тепла от системы отопления к стяжке. Неудивительно, что наливные ангидридные полы заменили цементные стяжки в этой технологии отопления. Для поверхностей площадью до 120 м 2 оптимальным решением является машинное нанесение ангидридных стяжек ( Atlas SAM 200, Atlas SAM 500 ) агрегатом.

Atlas SAM 500 — один из наших новейших продуктов. Как и любая ангидридная стяжка, она идеально подходит для теплых полов, кроме того, она быстро схватывается – доступ к полу и дальнейшая работа доступны уже через 6 часов. Ремонт и другие внутренние установки в таких учреждениях, как школы, больницы и т. д., требуют идеально гладких оснований под бесшовными полами, т.е. Таркетт. Машинное применение с использованием, например, Atlas SMS 15 или Atlas SMS 30 (идеально ровные и гладкие стяжки) позволяет нанести более 400 м 2 за один рабочий день.

Резюме

Изменение способа нанесения (быстрый темп) и хорошее процветание в строительной отрасли сделают технологии машинного нанесения еще более популярными в ближайшие 2-3 года. ATLAS готов помочь подрядчикам

по машинному нанесению нашей продукции линеек SAM, SMS и POSTAR. В случае возникновения каких-либо вопросов, пожалуйста, не стесняйтесь обращаться к нашим техническим консультантам.

Ознакомьтесь с нашей брошюрой «Школа напольных покрытий», доступной для скачивания на сайте: www.atlas.com.pl/en

Исходный текст: Кшиштоф Шишко, ATLAS Group

Английский текст: Петр Марчиняк, Михал Гославски, ATLAS Group

22

АТЛАС ЗРК 200 | самовыравнивающаяся ангидридно-гипсовая стяжка (25-60 мм)

ATLAS SAM 200 — черновой наливной пол (25-60 мм)

неровности и при его выполнении с небольшим уклоном.

Поднимает уровень пола во всей комнате – т.е. при необходимости выровнять уровень в двух смежных комнатах.

Идеально подходит для установки системы электрического или водяного теплого пола – очень хорошая теплопроводность, лучше, чем у продуктов на основе цемента; плотно закрывает трубы отопления.

Рекомендуется для выравнивания поверхностей существующих черновых полов с системами отопления.

Звукоизоляция элемента пола – потолка – в сочетании с эластичным пенополистиролом, РАСШИРИТЕЛЬНЫМИ ПРОФИЛЯМИ ATLAS и полиэтиленовой пленкой.

Может применяться в сухих помещениях – как подложка на основе высококачественного ангидрита, может использоваться только внутри помещений в сухих помещениях: гостиных, прихожих, холлов, салонов, кабинетов, коридоров, приемных и т.д.

Основные характеристики

- на ангидрито-гипсовой основе

- практически без усадок – нет необходимости в компенсационных швах на площади до 50 м²

- позволяет настроить согласованность приложений

- хорошо проводит тепло – идеально подходит для системы напольного отопления

- самонивелирующийся – облегчает нанесение

Основные параметры:

- расход: 20 кг/1 м²/ 10 мм толщины слоя

- прочность на сжатие: мин.

16 Н/мм²

16 Н/мм² - толщина слоя: 25 ÷ 60 мм

Типы отделочных слоев

- плитка,

- Напольное покрытие из ПВХ,

- ковровое покрытие,

- панели пола.

Типы возможных компоновок

- приклеенная — толщина 25 — 60 мм — если основание представляет собой бетон хорошего качества, цементный или ангидридный пол (с подогревом пола или без него)

- на разделительный слой — толщина 30 — 60 мм — при некачественном основании, не обеспечивающем должной адгезии — запыленном, потрескавшемся, промасленном, грязном, сильно впитывающем; разделительный слой может состоять, например, из Полиэтиленовая пленка толщиной 0,2 мм

- плавающий – толщина 35 – 60 мм – наносится на тепло- или звукоизоляцию из: пенополистирола соответствующей твердости, напольных упрочненных плит из минеральной ваты и т.п.

- нагрев – толщина слоя над утеплителем должна быть не менее 35 мм.

Свойства

Растекаемость – позволяет легко выполнять горизонтальные поверхности даже в больших помещениях, без использования направляющих планок и сгребания массы линейками.

Прочность на сжатие: ≥ 16,0 Н/мм².

Прочность на изгиб: ≥ 5,0 Н/мм².

Ограниченная усадка – возможность образования усадочных трещин во время затвердевания сведена к минимуму – это позволяет выполнять рабочие площади до 50 м² без компенсационных швов.

Подходит для ручного и машинного нанесения – легко и быстро наносится как вручную, так и с помощью машин, оснащенных винтовыми насосами, с высокой эффективностью.

Технические характеристики

ATLAS SAM 200 производится в виде сухой смеси на основе высококачественного ангидрита.

| Насыпная плотность (сухой смеси) | ок. 1,4 кг/дм³ 1,4 кг/дм³ |

| Плотность во влажном состоянии (после смешивания) | ок. 2,0 кг/дм³ |

| Плотность в сухом состоянии (после отверждения) | ок. 2,05 кг/дм³ |

| Пропорции смешивания (вода/сухая смесь) | ок. 0,15 ÷ 0,17 л/1 кг ок. 3,75 ÷ 4,25 л/25 кг |

| Мин./макс. толщина слоя | 25 мм / 60 мм |

| Максимальный размер агрегата | 0,8 мм |

| Линейные изменения | < 0,03% |

| Температура приготовления раствора, температура основания и окружающей среды во время работы | от +5°C до +25°C |

| Жизнеспособность (от замеса массы до окончания работ) | ок. 45 минут 45 минут |

| Доступ к черновому полу | через 2 дня |

| Полное время схватывания и высыхания | 3-4 недели |

| Пуск нагрева | после ок. 28 дней |

| Напольное покрытие | Влажность чернового пола не соответствует выше 1,5% (в случае из непроницаемой и древесной напольное покрытие, соблюдать рекомендации производитель клея и производитель напольного покрытия) |

Рекомендуемое время применения при температуре ок.

1 М100

1 М100

Внешний вид можно и подкорректировать, а вот если ваш пол начнёт рано трескаться, то устранить это будет крайне трудно.

Внешний вид можно и подкорректировать, а вот если ваш пол начнёт рано трескаться, то устранить это будет крайне трудно. И это при толщине покрытия в один миллиметр.

И это при толщине покрытия в один миллиметр. 04.01-87. Нормы составлены специально для определения толщины и качества как изоляционных, так и отделочных покрытий.

04.01-87. Нормы составлены специально для определения толщины и качества как изоляционных, так и отделочных покрытий.

Используют строительный миксер, бетономешалку или просто лопату. Либо заказывают готовый цементно-песчаный раствор.

Используют строительный миксер, бетономешалку или просто лопату. Либо заказывают готовый цементно-песчаный раствор.

Типовой насос и небольшой диаметр шланга обеспечивают достаточную эффективность. Расход материала (на 1 м 2 ) в случае применения продуктов, указанных выше, составляет от 40 до 50 кг/м 2 .

Типовой насос и небольшой диаметр шланга обеспечивают достаточную эффективность. Расход материала (на 1 м 2 ) в случае применения продуктов, указанных выше, составляет от 40 до 50 кг/м 2 .  Этот этап идентичен для обоих способов нанесения: основание должно быть устойчивым, сухим и плотным из-за жидкой консистенции наливных стяжек. Для выполнения стеновых или пороговых компенсационных швов целесообразно использовать компенсационные профили ATLAS.

Этот этап идентичен для обоих способов нанесения: основание должно быть устойчивым, сухим и плотным из-за жидкой консистенции наливных стяжек. Для выполнения стеновых или пороговых компенсационных швов целесообразно использовать компенсационные профили ATLAS. Для этого проверяем диаметр круга раствора, вылитого из литровой емкости на полиэтиленовую пленку. Если диаметр заплаты больше указанного в таблице №. 2, снижаем уровень воды, завинчивая ручку на индикаторе (фото 5). Следуем этой схеме до тех пор, пока не получим диаметр в пределах необходимого диапазона. Правильные диаметры наливных стяжек приведены в таблице 2.

Для этого проверяем диаметр круга раствора, вылитого из литровой емкости на полиэтиленовую пленку. Если диаметр заплаты больше указанного в таблице №. 2, снижаем уровень воды, завинчивая ручку на индикаторе (фото 5). Следуем этой схеме до тех пор, пока не получим диаметр в пределах необходимого диапазона. Правильные диаметры наливных стяжек приведены в таблице 2.

16 Н/мм²

16 Н/мм²