как рассчитать наливной пол на 1 м2

Одним из современных вариантов выравнивания полов в квартире или доме является устройство наливного пола. Этот вид отделки перекочевал в сферу жилого ремонта и строительства из промышленных цехов, складов и лабораторий.

Технология монтажа наливного пола позволяет создавать прочное бесшовное покрытие, которое к тому же не разъедается химическими веществами и задерживает воду.

Какие же бывают наливные полы и как правильно рассчитывать расход материалов? Давайте разбираться.

Преимущества и недостатки наливных полов

Любой вариант отделки пола имеет свои плюсы и минусы. Не исключение и наливной пол.

|

Преимущества наливного пола |

Недостатки наливного пола |

|

|

Виды наливных полов

Полиуретановый наливной пол

Основными компонентами полиуретанового наливного пола являются водный раствор полимера и спирт. Они придают покрытию прочность и устойчивость к химикатам. Изначально такой тип пола использовался в промышленном строительстве, например, в производственных цехах или складских комплексах. А затем был замечен архитекторами и дизайнерами и стал применяться в качестве наливного пола для квартир и частных домов.|

Плюсы полиуретанового пола |

Минусы полиуретанового пола |

|

|

Цементно-акриловый наливной пол

Состав цементно-акриловых полов включает цемент, полиакрилатный сополимер и заполнитель, придающий прочность.

|

Плюсы цементно-акрилового пола |

Минусы цементно-акрилового пола |

|

|

Эпоксидный наливной пол

В основе эпоксидного наливного пола — эпоксидные смолы. Подобный пол можно укладывать на разные типы оснований: бетон, дерево, металл. Благодаря устойчивости к агрессивным химическим соединениям эпоксидные наливные полы часто используются на фармакологическом производстве, в авторемонтных мастерских и различных лабораториях.

Для ремонта в жилых помещениях эпоксидный пол подходит ещё и по причине экологичности — затвердевшее покрытие не выделяет вредных веществ.

|

Плюсы эпоксидного пола |

Минусы эпоксидного пола |

|

|

Метилметакрилатный наливной пол

Подобный пол производится на основе метилметакрилатовых смол. Среди ключевых особенностей данного вида покрытия можно выделить устойчивость к перепадам температур и воздействию ультрафиолета. Поэтому метилметакрилатный наливной пол особенно хорош для монтажа на открытых площадках — паркингах, складах, уличных объектах.

|

Плюсы метилметакрилатного пола |

Минусы метилметакрилатного пола |

|

|

Гипсовый наливной пол

В составе гипсового наливного пола присутствуют гипс, наполнитель (чаще всего кварцевый песок) и химические добавки для улучшения пластичности готовой смеси. Использование гипса в качестве основного компонента делает такой наливной пол очень выгодным по цене. Однако расплатой за низкую стоимость станет необходимость монтажа финишной отделки: плитки, линолеума или ламината, и непригодность для укладки в помещениях с повышенной влажностью.

|

Плюсы гипсового пола |

Минусы гипсового пола |

|

|

Полиэфирный наливной пол

В состав полиэфирного наливного пола входят отвердитель и полиэфирные смолы. Ключевая особенность подобного пола — быстрое отвердевание. За счет этого и высокой устойчивости к механическим нагрузкам полиэфирные полы часто используются для укладки в промышленных помещениях.

Ключевая особенность подобного пола — быстрое отвердевание. За счет этого и высокой устойчивости к механическим нагрузкам полиэфирные полы часто используются для укладки в промышленных помещениях.

|

Плюсы полиэфирного пола |

Минусы полиэфирного пола |

|

|

Расчет расхода наливного пола на один квадратный метр

Для того, чтобы правильно рассчитать расход наливного пола, необходимо знать следующие параметры:

-

S — площадь помещения, где укладывается пол;

-

H —толщина слоя наливного пола;

-

P — плотность смеси наливного пола.

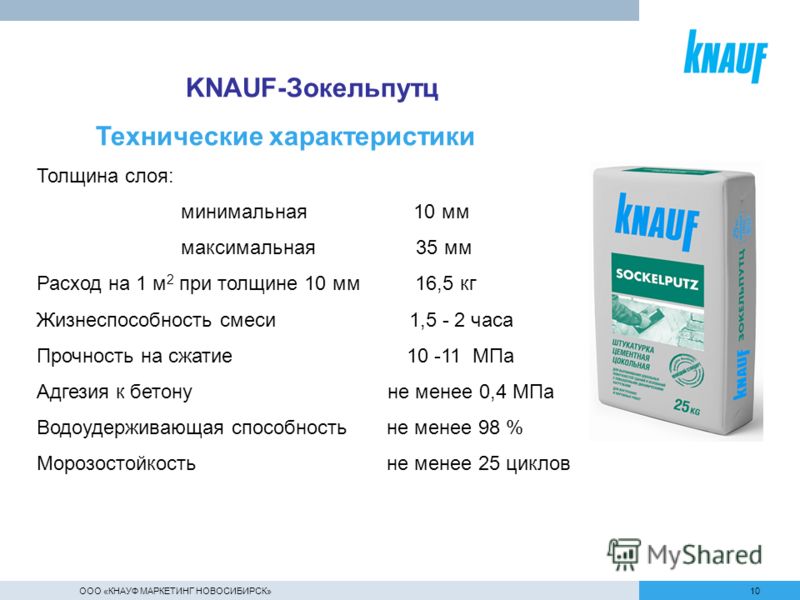

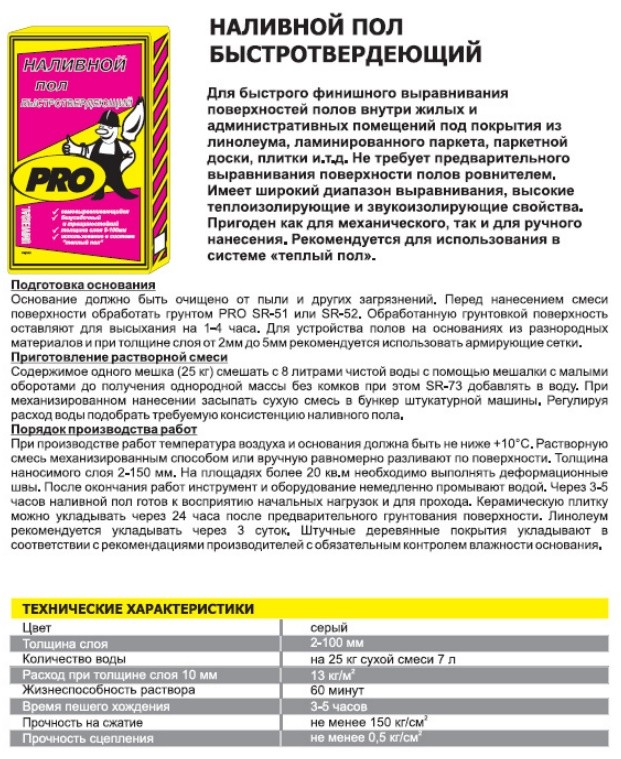

Первые два параметра легко измеряются рулеткой. Плотность смеси указывается производителем на упаковке. После замеров помещения и выбора типа смеси, можно приступать к расчету.

Формула расчета расхода в килограммах для помещения с ровным основанием:

Расход = S x H x P

Если разделить расход в килограммах на вес упаковки, то получим количество мешков, необходимых для монтажа пола.

Пример 1. В комнате площадью 20 м2 укладывается наливной пол толщиной 10 мм. Плотность смеси — 1,5 кг/м2/мм. Смесь поставляется в мешках по 20 кг.

Считаем:

Расход = 20 х 10 х 1,5 = 300 кг или 15 мешков.

Если в помещении основание имеет наклон (частое явление для панельных домов), то расчет расхода надо производить по формуле:

Расход = (S x H + (S x h) / 2 ) x P

, где h — перепад высоты основания.

Пример 2. В комнате площадью 30 м2 перепад высоты основания составляет 15 мм. Укладывается наливной пол толщиной 20 мм. Плотность смеси — 1,6 кг/м2/мм. Смесь поставляется в мешках по 20 кг.

Считаем:

Расход = (30 х 20 + (30 х 15) / 2) х 1,6 = 1320 кг или 66 мешков.

Норма расхода для популярных брендов

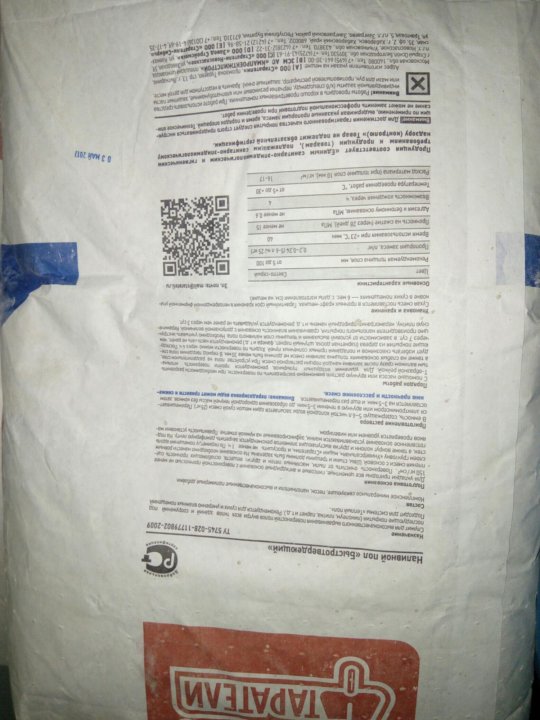

Расход наливного пола Старатели — расчет на 1 м2, как посчитать

Самостоятельно рассчитать расход наливного пола Старатели очень просто по формуле указанной ниже при помощи обычного калькулятора в телефоне или на компьютере. Формула для расчета выглядит следующим образом:

[площадь пола, м2] x [толщина слоя, мм] x [нормы расхода, кг/м2]

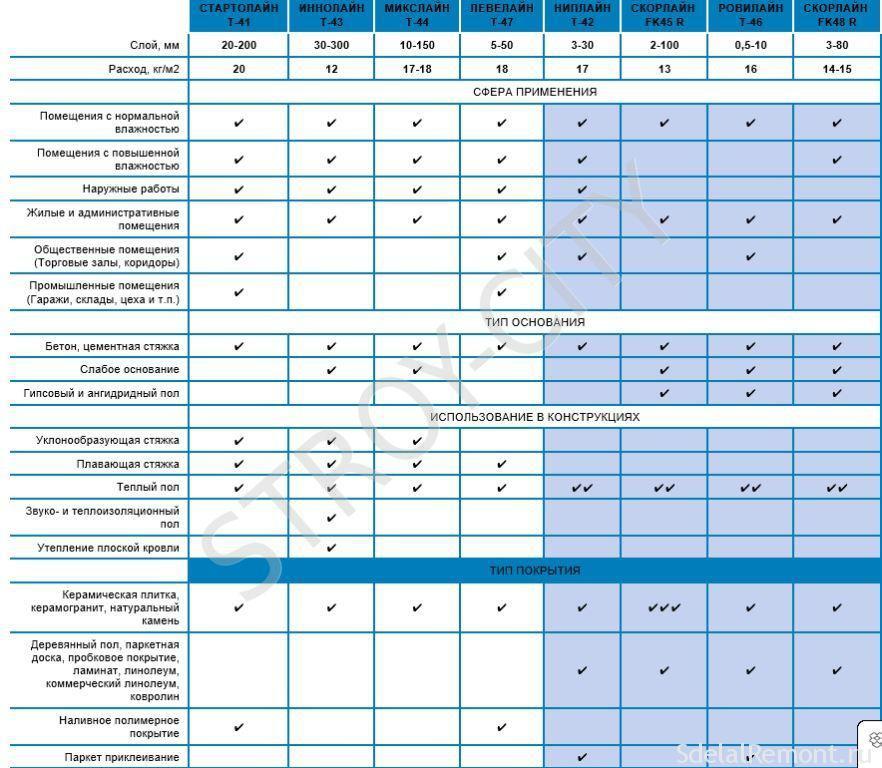

Таблица расхода наливных полов

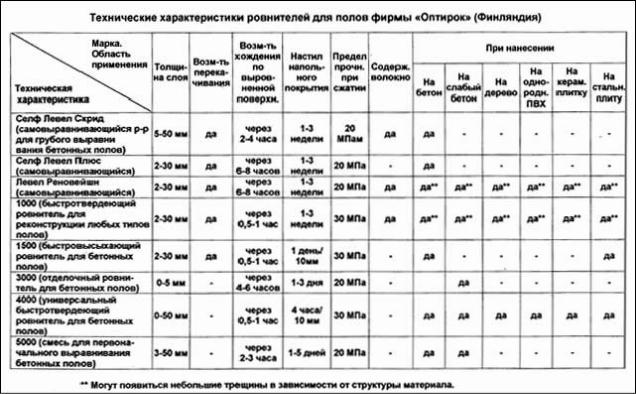

В приведенной ниже таблице можно посмотреть данные по расходу наливных полов и основным свойствам:

| Характеристики |

|

|

|

|

|

|

| Минимальная толщина слоя | 30 мм | 5 мм | 30 мм | 30 мм | 5 мм | 1 мм |

| Максимальная толщина слоя | 100 мм | 70 мм | 100 мм | 100 мм | 100 мм | 20 мм |

| Расход смеси | 1,8 — 2,0 кг/1м2 | 1,4 — 1,5 кг/1м2 | 1,6 — 1,8 кг/1м2 | 1,6 — 1,8 кг/1м2 | 1,35 — 1,45 кг/1м2 | 1,4 — 1,5 кг/1м2 |

| Область применения | снаружи и внутри | внутри | снаружи и внутри | снаружи и внутри | внутри | внутри |

| Теплый пол | да | да | да | да | да | да |

| Состав | Цементный + полимеры | Гипсовый + полимеры | Цементный + полимеры | Цементный + полимеры | Гипсовый + полимеры | Минеральный + полимеры |

Рассмотрим на примерах порядок расчета:

Пример 1.

Предположим, что вам нужно рассчитать сколько нужно материала, чтобы выровнять в жилой комнате пол под укладку ламината. Площадь комнаты 22 квадратных метра, а допустимая толщина слоя порядка 4-5 миллиметров.

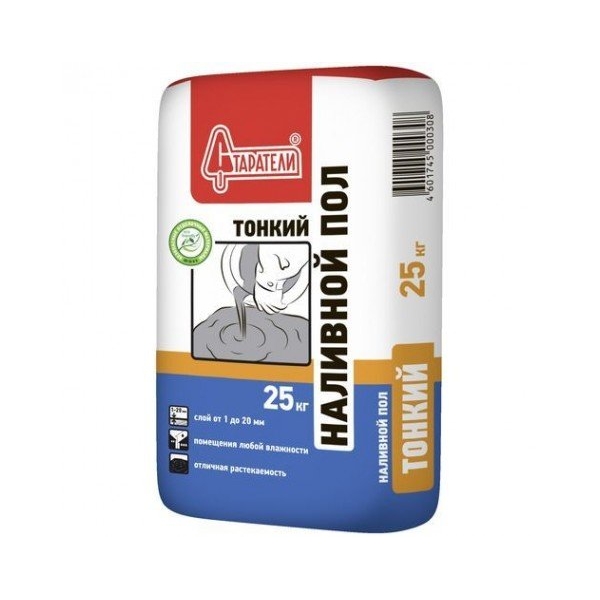

По размещенной выше таблице выбираем подходящий по толщине пол, это будет Старатели «Тонкий». Смотрим его расход, который составляет примерно 1,4 кг на 1м2.

Затем применяем формулу и получаем:

[площадь = 22м2] x [толщина слоя = 4 мм] х [расход 1,4 кг/м2] = 123,2 кг, что составляет почти 5 мешков.

Пример 2.

В данном примере, допустим, вам нужно рассчитать количество смеси для выравнивания пола в ванной комнате площадью 6 кв.м. под укладку плитки. Толщина слоя 3 сантиметра.

Как и в предыдущем примере, обращаемся за помощью к таблице. В данном случае нам подойдут только цементные полы, поскольку ванная комната это помещение с повышенной влажностью. Находим подходящие по толщине цементные полы, это будут стяжка Старатели С-10 или наливной пол «Толстый». Положим, мы выбрали наливной пол. Его расход составляет в среднем 1,7 кг / 1м2.

Положим, мы выбрали наливной пол. Его расход составляет в среднем 1,7 кг / 1м2.

Применяем уже знакомую формулу:

[площадь = 6 м2] x [толщина слоя = 30 мм] х [расход 1,7 кг/м2] = 306 кг смеси или 13 мешков.

Надеемся, мы помогли вам научиться считать расход смеси для пола Старатели. Если у вас возникли вопросы, вы всегда можете к нам обратиться за дополнительной информацией.

Оналйн калькулятор наливного пола

Наливной пол – расход на 1м2 (на один квадратный метр)

Один из актуальных вопросов при строительстве — расчет нормы расхода материала на один квадратный метр.

Давайте внесем ясность, что мы сейчас понимаем под словосочетанием «наливной пол».

Тематика нашего сайта — это напольные полимерные покрытия, в народе называемые наливными полами. Раньше существовало и другое их название, такое как «жидкий линолеум». Для лучшего понимания особенностей приводим несколько фотографий полимерного наливного пола:

Как Вы видите, это финишные покрытия от промышленного назначения до высокодекоративных — все зависит от Ваших пожеланий и эксплуатационных требований.

А сам материал находился вот в такой таре:

Наблюдательный посетитель нашего сайта заметит, что материал состоит из двух компонентов А и В, смолы и отвердителя (однако, об этом в другой статье), это и есть полимерный наливной пол.

Но многие посетители этой страницы зачастую ищут информацию о расходе наливного пола, не полимерного, а сухой смеси, этот материал предназначен для подготовки основания к нанесению каких-либо напольных покрытий, в том числе и полимерных, производства, например, Тиккурила, обращаем Ваше внимание, покрытия, показанные на фото выше, изготовлены именно из материалов этой известной фирмы.

Итак, наливной пол как элемент подготовки — то есть это стяжка, которая разравнивается и растекается в ровную поверхность. Вот так выглядит нанесение:

На фото мы видим сухую смесь перемешаную с водой в необходимой пропорции, и мы ее просто выливаем на поверхность, отсюда и появилось название наливной пол. В отличие от полимерных наливных полов, этот пол фасуется в мешки, например такие:

Разница очевидна, надеюсь с этим вопросом мы разобрались, и с этого момента начнем различать наливные полы. Необходимо заметить, что профессионалы в отношении сухой смеси никогда не употребляют названия «наливной пол», это стяжка, и тип ее самонивелирующая. Среди бригад встречаются и такие термины, как «наливайка», «ровнитель», «нивелирка», «подливочный раствор», и прочее, но все понимают, что под этими словами имеется ввиду, как теперь и Вы, уважаемые посетители нашего сайта.

Необходимо заметить, что профессионалы в отношении сухой смеси никогда не употребляют названия «наливной пол», это стяжка, и тип ее самонивелирующая. Среди бригад встречаются и такие термины, как «наливайка», «ровнитель», «нивелирка», «подливочный раствор», и прочее, но все понимают, что под этими словами имеется ввиду, как теперь и Вы, уважаемые посетители нашего сайта.

Итак, вернемся к расчету расхода смеси. Данный показатель очень важен для того, чтобы правильно определить количество смеси, которое требуется купить. Ведь, если Вы приобретете больше материала, чем требуется, то потратите лишние средства, но не нужно забывать про 10% запас материала, т.к. расчет математический, а практический расход зачастую не совпадает с математическим. А вот если материала не хватит, и Вы обнаружите это в процессе укладки, то данный просчет может стать причиной брака, например, такого как «наплывы» и видимые зоны стыковки «замесов». Существующая технология предполагает стыковку последующего «замеса» не более чем через 10 минут от устройства предыдущего.

Далее речь пойдет о важных пунктах при расчете сухой смеси, то есть стяжки, которую называют наливным полом, но правильнее говорить: нивелир масса.

Расход наливного пола: на что обратить внимание при расчете

- Расход наливного пола на 1м2 напрямую зависит от планируемой толщины стяжки (заливки). Необходимая толщина закладывается в проекте, или же определяется уже существующей отметкой чистого пола. Пример: в коридоре уже смонтировано напольное покрытие, например керамическая плитка, Вы планируете уложить новое покрытие в смежной комнате, и хотите чтобы уровень полов (горизонт) был на одной отметке, для этого необходимо знать толщину покрытия для комнаты. Для примера, возьмем новое покрытие, наливной пол «под мрамор». Толщина этого покрытия составляет 1,5 мм., соответственно стяжка должна быть смонтирована такой толщины, чтобы от плитки в коридоре (уровень чистого пола) остался зазор в 1,5 мм., далее при помощи оптического или лазерного нивелира определяем самые высокие и низкие точки в помещении и вычисляем среднюю толщину, например, в нашем случае это будет 18 мм.

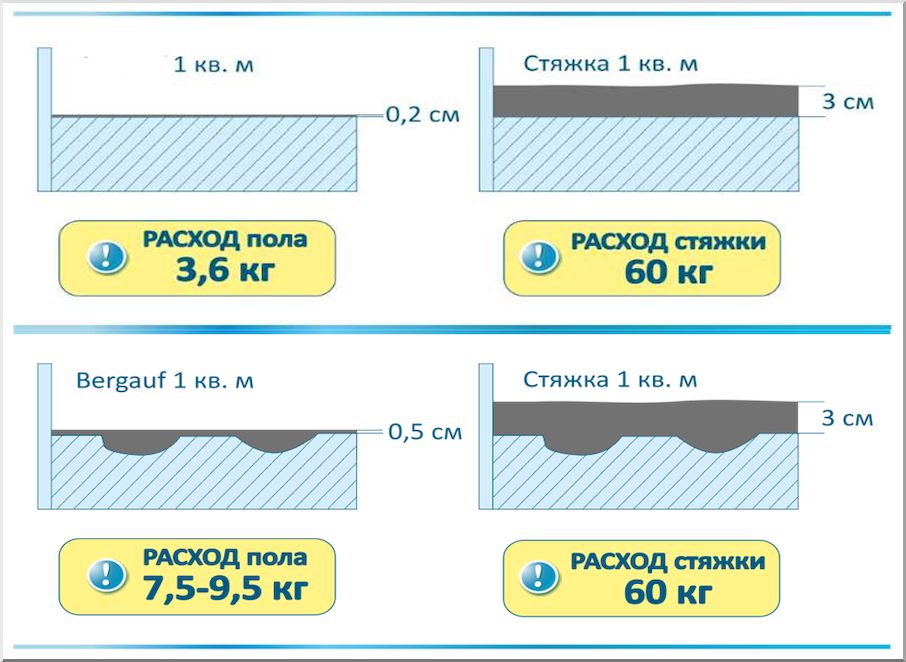

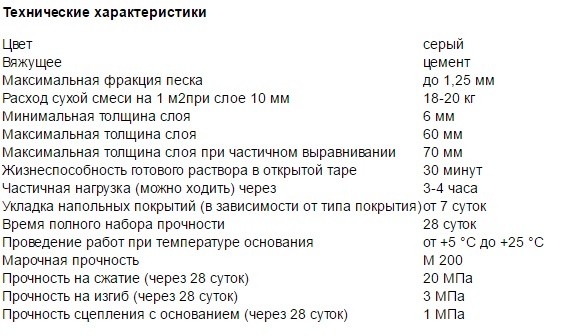

- Расход материала также напрямую зависит от плотности материала, существуют смеси на гипсовой основе с плотностью 1,25-1,6 кг/см3, и на цементной основе с плотностью 2,1-2,3 кг/см3. Информацию о плотности всегда можно найти в описании на материал, или в технических характеристиках, размещенных на самой таре(мешке). Плотность не всегда обозначается всем известным из курса физики символом «ρ» (Ро), а «зашифрована» в указании расхода на 1 кв.м. для определенной толщины:

- Расход смеси можно определять в литрах, один литр соответствует толщине 1 мм на площади в один квадратный метр, но смесь продается в килограммах и необходимо освоить расчет. Для простоты расчета, в конце данной статьи мы «повесили» калькулятор, в который Вам нужно ввести исходные данные: Вашу площадь, среднюю толщину стяжки, и плотность материала, таблица сама все перемножит и выдаст массу необходимой смеси.

- Очень важно, укладывать подобные смеси в один прием, т.

е. набирать необходимую толщину в одну заливку, а не прибегать к кустарным методам, таким как вылить первый слой в 10 мм (произвольно) с наплывами и неровностями, а вторым слоем в 8 мм уже делать ровную поверхность, в этом случае будет существовать опасность отслоения одного слоя от другого. Но если так произошло, то поверхность перед нанесением нужно готовить так же, как готовилось основание перед нанесением первого слоя стяжки.

е. набирать необходимую толщину в одну заливку, а не прибегать к кустарным методам, таким как вылить первый слой в 10 мм (произвольно) с наплывами и неровностями, а вторым слоем в 8 мм уже делать ровную поверхность, в этом случае будет существовать опасность отслоения одного слоя от другого. Но если так произошло, то поверхность перед нанесением нужно готовить так же, как готовилось основание перед нанесением первого слоя стяжки. - Калькулятор расхода наливного пола :

И всё же, для правильного расчета, лучше обратиться к специалистам. Так как статья посвящена не расходу сухих смесей, она не может охватить все вспомогательные средств и материалы, которые будут необходимы при монтаже, например, в этой статье нет информации о грунтовке, а это очень важный элемент, поэтому консультируйтесь у специалистов, пишите и звоните в нашу компанию.

Расход полимерного наливного пола:

Конструкцию полимерного покрытия необходимо рассчитывать исходя из того, какой внешний вид Вы выбрали, так как в различных конструкциях используется разный материал, например, в покрытии «под мрамор» используются всего два материала Темафлор П300 (Temafloor П300) и Темафлор 400 (Temafloor 400), и в покрытии всего два слоя. Когда есть необходимость в конструкции пола типа «3Д», количество слоев может составлять 5-7.

Когда есть необходимость в конструкции пола типа «3Д», количество слоев может составлять 5-7.

Самая простая конструкция «однотонного пола» состоит двух слоев:

- Грунтовка Темафлор 400 (Temafloor 400)

- Лицевой слой Темафлор П300 (Temafloor П300)

На одном объекте может быть только два слоя: Темафлор П300 (Temafloor П300) и Темафлор 400 (Temafloor 400), а на другом от 3 до 5, и связано это со следующими факторами:

- Ровность основания — по СНиПу, требуемая ровность основания(стяжки) под полимерное покрытие составляет не более 4мм(зазор между основанием и двухметровой контрольной рейкой) черновой, но, как показывает практика, современный заказчик более требователен и с такой ровностью стяжку не примет. Если на основании будут подобные перепады, то возникает необходимость выполнить так называемую «выравнивающую базу», что предполагает устройство трех дополнительных слоев.

- Пористость основания — в этом случае поры необходимо запечатать, что приведет к дополнительному слою.

- Состояние существующего основания — наличие различных дефектов, таких как трещины, кратеры, выбоины, приводит к необходимости ремонта, а это может занять от 1 до 5 дней.

- И самое главное — требования к качеству поверхности пола в промышленных и общественных помещениях, с одной стороны, и помещений в квартирах, коттеджах, с другой стороны, может значительно отличаться. Если в первом случае поверхность может не быть «зеркальной» — то есть, с отражением элементов интерьера в напольном покрытии без искажений, то во втором случае-это часто является основным требованием. Это существенно может повлиять на расход материалов и, следовательно, на стоимость покрытия пола, но об этом речь пойдет далее.

Читайте далее:

Калькулятор наливного пола. Расчет наливного пола калькулятор.

Калькулятор расхода наливного пола на квадратный метр.

Ремонт всегда связан с выравниванием пола. Если необходимо положить новый паркет или линолеум, то нет смысла укладывать новое напольное покрытие на неровный, в трещинах пол.

Если необходимо положить новый паркет или линолеум, то нет смысла укладывать новое напольное покрытие на неровный, в трещинах пол.

Наравне с бетонной стяжкой сегодня активно используются различные наливные полы, которые быстро и эффективно могут выровнять любой пол: заполнить трещины, сравнять выпуклости. Это наиболее простой, быстрый и эффективный способ добиться ровного пола.

Калькулятор наливного пола используется для определения количества материала необходимого для выравнивания пола. То есть, перед началом ремонтных работ, чтобы определить, сколько мешков нужно материала сначала нужно просчитать все на калькуляторе, который работает в онлайн режиме.

Как правило, определить расход наливного пола калькулятор может для всех наливных полов, которые есть в продаже. Сегодня есть такие виды наливных полов, как:

- эпоксидные;

- полиуретановые;

- метилметакрилатные;

- цементо-акриловые.

Для каждого из этих видов наливной пол калькулятор расхода может определить с большой точностью. Сегодня – это наиболее быстрый и эффективный способ произвести все расчеты.

Пользоваться калькулятором намного удобнее, чем мерить на глаз. Если взять дорогой пол и купить недостаточное количество мешков, то потом придется пол доделывать. Пользоваться калькулятором просто. Нужно ввести в поля необходимые данные.

Например, указать вид наливного пола, предполагаемую толщину и размер помещения. Плотность и вес сухой смеси можно узнать на упаковке. Калькулятор быстро выполнит все подсчеты и сообщит, сколько нужно мешков наливного пола для конкретного помещения. Как правило, на расчеты уходит всего несколько секунд.

Можно, например, уменьшить количество дорого наливного пола. Для этой цели можно сначала сделать бетонную стяжку и сверху положить наливной пол. Еще один способ – подстелить обычный песок. Следует также обратить внимание, что количество наливного пола зависит от текучести материала. Если текучесть большая, то такого материала потребуется меньше.

Для этой цели можно сначала сделать бетонную стяжку и сверху положить наливной пол. Еще один способ – подстелить обычный песок. Следует также обратить внимание, что количество наливного пола зависит от текучести материала. Если текучесть большая, то такого материала потребуется меньше.

Пользоваться онлайн калькулятором для наливного пола очень удобно. Это сэкономит время и строительные материалы. Пол получится ровным, прочным и красивым. Воспользоваться калькулятором можно в любое время.

как рассчитать и какая максимальная толщина может быть

Приступая к строительству или ремонту, мы пытаемся посчитать количество материалов необходимых для этого. Это же придется сделать и при планировании заливки наливного пола. Ведь оставшаяся не использованной смесь быстро теряет свои потребительские свойства, а стоит совсем не дешево. На чем основывать расчеты и как сделать их правильно.

Понятно, что расход наливного пола напрямую зависит от такого параметра, как толщина слоя, но следует учитывать и другие показатели. При расчетах следует различать расход материалов, которые необходимы для стяжки определенной площади и удельный расход на один квадратный метр.

При расчетах следует различать расход материалов, которые необходимы для стяжки определенной площади и удельный расход на один квадратный метр.

СКОЛЬКО НУЖНО МАТЕРИАЛОВ

Расчет этого показателя в принципе вполне логичный и не должен вызывать затруднений. Вам необходимо выполнить всего 3 действия:

- Посчитать площадь поверхности пола комнаты.

Из школьного курса известно, что для расчета площади необходимо умножить длину комнаты на ее ширину. То есть задача на этом этапе сводится к измерению длины сторон пола и вычислении на калькуляторе площади пола.

- Рассчитать удельный расход раствора для стяжки.

Обычно производитель на упаковке указывает это значение по отношению к единице толщины. Немного ниже мы разберемся, на что необходимо обратить внимание при расчете для конкретного помещения.

- Выполнить расчет количества необходимых материалов и их суммарной стоимости.

Разберемся подробнее с пунктами два и три.

Наливной пол нетрудно сделать своими руками.

ОПРЕДЕЛЕНИЕ УДЕЛЬНОГО РАСХОДА МАТЕРИАЛА

Для чего вообще нужен этот показатель? Этот показатель дает информацию о затрате смеси на один квадратный метр. Зная его, не составит большого труда определить общие затраты. Но вам не придется вооружаться формулами и рассчитывать этот показатель, так как это уже сделал производитель. Он определил это значение на основании правильного соотношения воды и смеси.

На значение удельного показателя влияют:

- толщина пола;

- плотность вещества стяжки;

- использование наполнителей, которые существенно улучшают свойства стяжки и способствуют снижению затрат.

Самое главное точно рассчитать толщину слоя. Для этого вам придется тщательно измерить с помощью уровня перепады высот.

ОБРАЗЕЦ РАСЧЕТА

Пусть, например, нам необходимо залить в комнате площадью 10 м2 стяжку самовыравнивающейся смесью. Максимальная толщина наливного пола равна 3 мм. Будем считать, что наш пол достаточно ровный и мы не будем превышать оптимальную толщину. Удельный расход материала (УР) равен один литр на каждый квадратный метр площади.

Максимальная толщина наливного пола равна 3 мм. Будем считать, что наш пол достаточно ровный и мы не будем превышать оптимальную толщину. Удельный расход материала (УР) равен один литр на каждый квадратный метр площади.

Порядок расчета такой:

- На единицу площади толщиной 3 мм уйдет 3*1=3 л смеси.

- Общее количество смеси для данной площади будет равно:

3*10 = 30 л.

Это весь расчет. Но чтобы точнее определить расход нужно знать плотность материала. Это так называемый корректирующий коэффициент. Показатель этот, как правило, тоже дает производитель. Как его учитывать на практике?

Например, если плотность смеси равняется 1,3 кг/л, то расчет делают так:

То есть для приготовления 30 литров раствора нам понадобится 39 кг сухой смеси.Замешивание наливного пола при помощи дрели и специальной насадки

Плотность может быть разная. Она зависит от основного состава смеси и добавок. Например:

- Плотность эпоксидных наливных полов может быть от 1,4 до 1,65 кг/л;

- плотность полиуретановых смесей равняется 1.

2 – 1.35 кг/л.

2 – 1.35 кг/л. - Обогащенные наливные полы имеют плотность от 1,65 до 1,9 кг/л.

КАК СОКРАТИТЬ РАСХОД

В зависимости от марки смеси норма расхода может отличаться. Как мы уже писали, норму расхода данной смеси производитель указывает упаковке. Оказывается, что уменьшить этот показатель можно с помощью ряда хитростей.

Прежде всего, необходимо обратить внимание на тщательную подготовку пола перед заливкой. Все щели и сколы необходимо тщательно заделать цементно-песчаным или любым другим раствором. В этом случае не придется заливать эти дефекты пола дорогостоящим полимерным раствором. Следует помнить, что стоимость любой шпаклевки или грунтовки намного ниже, чем цена на смесь для наливного пола. Именно поэтому не стоит недооценивать подготовительные работы перед заливкой пола.

Профессионалы для экономии материалов советуют:

- Предварительно выровнять пол с помощью недорогих материалов. Например, оборудовать подстилающий слой из речного песка, шлака, мелкого керамзита или других материалов.

Перед заливкой самовыравнивающегося пола его поверхность очищают от строительного мусора и ремонтируют

- Предварительно уложить слой изоляции с помощью любых материалов из этой линии. Самый простой вариант изоляции – полиэтиленовая или полимерная пленка.

Следует учесть: Самовыравнивающаяся смесь для наливных полов достаточно быстро затвердевает. Поэтому готовить нужно только то количество раствора, которое вы успеете залить.

МАРКИ НАЛИВНЫХ ПОЛОВ

Производители поставляют сегодня на строительный рынок сухие смеси для наливного пола в большом ассортименте. Следует учесть, что эти смеси отличаются своими характеристиками.

Рассмотрим наиболее популярные смеси для наливного пола:

- Геркулес. Основой этой смеси является кварцевый песок. Смесь используется для обустройства наливного пола. Допускается толщина раствора от 20 до 100 мм. Удельный расход данной смеси составляет около 1.

5кг на каждый квадратный метр пола толщиной 1 мм.

5кг на каждый квадратный метр пола толщиной 1 мм.

На фото пол от фирмы «Геркулес» в виде сухого вещества в бумажном пакете

- Ивсил. Толщина пола залитого смесью этого бренда может быть до 10 см, а удельный расход около 1.2 – 1.4 кг/м2.

- Бергауф. Толщина слоя для этой марки приблизительно равна 5-7 мм. А УР равен1 – 1,2 кг/м2.

- Ветонит 3000. Может использоваться как для ремонта пола, так и для создания наливного слоя. Толщина слоя раствора должна быть от 3 до 5 мм. Покрытие толщиной меньше 3 мм не будет служить долго. Удельный расход приблизительно равен 5 кг на каждый квадратный метр слоем в 1мм.

Ветонит 3000 в бумажном пакете (25 кг)

Стоимость смесей существенно отличается, поэтому важно выбрать правильную. Перед покупкой нужно оценить собственный пол в плане перепадов высоты и необходимой толщины слоя. Именно на основании этих параметров установленных производителем и делают выбор.

Следует также учесть, что цена разных марок самовыравнивающихся смесей для наливных полов существенно отличается. Поэтому если вы хотите сэкономить, то нужно провести сравнительный анализ предлагаемых материалов по свойствам и цене.

Проведя все вычисления, и выполнив сравнительный анализ, вы получите ясное представление о предстоящих затратах и определитесь, подходит ли вам данная смесь.

Расход наливного пола на 1м2 и укладка

Система наливного покрытия формирует на «черновой» поверхности слой от 0,15 до 0,3 см. Самовыравнивающаяся основа позволяет сделать ровным микрорельеф пола, благодаря чему он обретает декоративный облик. Кроме того, напольное наливное покрытие отличается целым комплексом защитных качеств, которые оберегают поверхность от воздействия агрессивных веществ и преждевременного износа. Основу наливного покрытия составляет нивелирующий приготовленный раствор, обладающий повышенной адгезией и пластичностью. Как правило, наливные полы укладываются на бетонные стяжки, к которым также предъявляются особые требования. Качественно устроенный пол не имеет на поверхности микротрещин, отколов и способен выдерживать нагрузки выше 70 кг на 1 кв.м.

Качественно устроенный пол не имеет на поверхности микротрещин, отколов и способен выдерживать нагрузки выше 70 кг на 1 кв.м.

Общие сведения о расходах смесей

Перед укладкой необходимо произвести тщательные расчеты смеси, которая потребуется для грунтовки «черновой» поверхности. Сама грунтовка обеспечит достаточный уровень адгезии по отношению к основанию. На грунтование в среднем расходуется 250 гр. Смеси на 1 кв.м.

Также следует рассчитать количество полимерной массы, которая будет нанесена на пол. Этот объем определяется толщиной планируемого слоя (на 1 кв.м. 1-миллиметровой толщины расходуется в среднем 0,5 кг), состоянием «черновой» поверхности и видом самого материала (зависит от требований к будущему наливному покрытию).

Специалисты предлагают несколько способов, которые позволяют минимизировать расход наливного пола на 1м2, к примеру, на этапе подготовки подстилающего слоя. В этот раствор войдут два ингредиента:

- непосредственно раствор для наливного покрытия;

- мелкофракционный песок кварца – во многом благодаря ему снижается стоимость пола.

Подстилающая прослойка должна иметь толщину не более двух миллиметров. Кроме того, данный слой обеспечит завершающее чистовое выравнивание пола за счет устранения мелких дефектов на поверхности.

Не менее эффективен и другой вариант, при котором наливной пол расход будет снижен. Он предполагает использование более дешевых полимерных составов, которые будут применяться при монтаже покрытия. Экономить, в частности, придется на полиуретановой пропитке.

Расходы смесей могут варьироваться в зависимости от используемой марки наливного пола, поэтому рассмотрим подробнее наиболее популярные составы и особенности их применения.

Вернуться к содержанию

Расчет наливного пола «Горизонт»

Покрытие горизонт используется при ручном или машинном выравнивания стяжек и других бетонных основ, на поверхности которых присутствуют значительные (до 10 см) отклонения от нормы. В итоге смесь горизонт позволяет создать прочную и ровную поверхность для нанесения чистового покрытия. Кроме того, составы данной марки применяются для выравнивания тонкослойных поверхностей (от 0,2 см), на которых имеются несущественные погрешности. При неглубоких неровностях в поверхности наливной пол расход материала грунтовки также будет незначительным. влажности.

Кроме того, составы данной марки применяются для выравнивания тонкослойных поверхностей (от 0,2 см), на которых имеются несущественные погрешности. При неглубоких неровностях в поверхности наливной пол расход материала грунтовки также будет незначительным. влажности.

Для приготовления состава используется пластмассовая емкость от 70 л — в зависимости от объемов работ ее вместительность может достигать 125 л. При массе в 25 кг емкость необходимо залить 4,25 л воды, после чего высыпать третью часть смеси и размешать. После этого засыпать оставшуюся часть и также размешивать в течение 3 мин. до образования однородного раствора. Производитель рекомендует использовать такие смеси в помещениях с любым коэффициентом.

Готовая масса должна настояться 2 мин., после чего ее нужно снова размешать. Желательно выполнять размешивание механизированными инструментами: промышленным миксером или специальной дрелью на низких оборотах. Это обусловлено тем, что при ручном перемешивании возможно допущение в состав воздуха. Впрочем, если готовится масса не более 1 кг., то допускается и ручной способ. Если смесь слишком сухая, то можно добавить еще небольшой объем воды. При работе с большой площадью желательно выполнять перемешивание и укладку нагнетательно-смесительными установками. Приготовленную массу необходимо израсходовать через 30 мин., иначе она утратит рабочие свойства. При расчете расходуемой массы на 1 кв.м. следует учитывать толщину слоя. Так, если наносится горизонт 2 наливной пол расход составит 3,9 кг при высоте покрытия 3 мм. Если же пол должен быть тонкослойным (до 1 мм высотой), то масса на 1 кв.м. будет равна 1,3 кг.

Это обусловлено тем, что при ручном перемешивании возможно допущение в состав воздуха. Впрочем, если готовится масса не более 1 кг., то допускается и ручной способ. Если смесь слишком сухая, то можно добавить еще небольшой объем воды. При работе с большой площадью желательно выполнять перемешивание и укладку нагнетательно-смесительными установками. Приготовленную массу необходимо израсходовать через 30 мин., иначе она утратит рабочие свойства. При расчете расходуемой массы на 1 кв.м. следует учитывать толщину слоя. Так, если наносится горизонт 2 наливной пол расход составит 3,9 кг при высоте покрытия 3 мм. Если же пол должен быть тонкослойным (до 1 мм высотой), то масса на 1 кв.м. будет равна 1,3 кг.

Вернуться к содержанию

Расчет пола «Основит»

Смеси Основит предназначены для устройства полов механизированного и ручного нанесения. Их рекомендуется наносить в производственных, офисных и жилых помещениях независимо от уровня влажности. Особенностью данного материала является возможность его использования без потери качества на открытых площадках и строительные платформах. Кроме того, некоторые типы смесей при заливке можно комбинировать с системами «теплый пол».

Особенностью данного материала является возможность его использования без потери качества на открытых площадках и строительные платформах. Кроме того, некоторые типы смесей при заливке можно комбинировать с системами «теплый пол».

Смеси Основит применяются для создания полимерных покрытий высотой от 0,1 до 10 см. Преимущественно их используют для комплексного решения задач по укладке напольных покрытий. При толщине планируемого слоя в 3 мм наливной пол основит расход на квадратный метр составит 4,5 кг. По сравнению со смесями марки горизонт, составы этой марки предпочтительно использовать для покрытий с большей толщиной – соответственно, при укладке 5-миллиметрового пола потребуется масса в 7,5 кг. При этом технология создания раствора соответствует той, которая используется в случае со смесями горизонт.

Вернуться к содержанию

Укладка наливного покрытия

Приготовленную смесь выливают на бетонную основу и аккуратно разравнивают, разводя смесь по всем углам помещения. Через 15 мин. после затвердевания первого слоя покрытие заливается следующей порцией смеси и выравнивается с помощью игольчатого валика. Каждый последующий слой необходимо выливать на основу с тем расчетом, что расстояния заливки хватит для произвольного сглаживания между растекающимися порциями.

Через 15 мин. после затвердевания первого слоя покрытие заливается следующей порцией смеси и выравнивается с помощью игольчатого валика. Каждый последующий слой необходимо выливать на основу с тем расчетом, что расстояния заливки хватит для произвольного сглаживания между растекающимися порциями.

Если применяется машинный способ укладки, то расход наливного пола на 1м2 остается прежним, а уровень начального расхода воды следует установить более 6 л. на один мешок, затем, изменяя этот объем в диапазоне 0,16-0,2 на 1 кг. отрегулировать консистенцию раствора.

Готовая смесь равномерно наносится на основу, пока не будет достигнут заданный уровень, при этом замесы необходимо распределять специальной рейкой или правилом. Выбор площади залива подбирается на основе времени сохранения первоначальных качеств смеси, которое составляет не более 30 мин. То есть свеженанесенную на пол смесь необходимо обработать через 10 мин. после ее заливки. При механическом способе нанесения не позже 30 мин. после прекращения работы устройства все его компоненты следует промыть чистой водой.

после ее заливки. При механическом способе нанесения не позже 30 мин. после прекращения работы устройства все его компоненты следует промыть чистой водой.

Для того, чтобы передвигаться по залитому полу в процессе разравнивания залитой смеси (30 мин. После ее приготовления), желательно использовать специальную обувь с шипами на подошве.

Определенные трудности могут возникнуть при укладке смеси на большой площади. Кроме того, что расход наливного пола на квадратный метр в этом случае возрастет, сама технология непрерывной заливки соблюдаться не будет. Обрабатываемая площадь делится на несколько зон с помощью металлических профилей-маяков. В качестве таких указателей можно использовать отрезки труб или уголков из металла. Подготовленная смесь наносится на чистовую основу с учетом определенной высоты слоя в участках, обозначенных маяками. До момента подсыхания вылитого раствора указатели вдавливаются в свежее покрытие. Правильность расположения маячков проверяется строительным уровнем. Последующие работы можно проводить, когда вылитая смесь под маяками затвердеет.

Правильность расположения маячков проверяется строительным уровнем. Последующие работы можно проводить, когда вылитая смесь под маяками затвердеет.

Заливка поверхности осуществляется по методу чередования залитых зон с чистыми в соответствии с общим принципом укладки наливного покрытия. Когда все участки подсохнут (примерно 4 ч. после нанесения замесов), приступают к укладке необработанных зон.

Время, требуемое для полного высыхания наливного покрытия может зависеть от различных факторов. На упаковке производители указывают оптимальные температурные условии, при которых этот период будет минимальным. Также существуют требования к проветриваемым помещениям. Для эпоксидных и полимерных наливных полов взаимодействие с воздушной средой по-разному влияет на процесс затвердевания. В среднем же время до полноценной эксплуатации наливного пола составляет около месяца.

Похожие статьи:

Как рассчитать количество наливного пола?

Если вы решили в своем жилище залить наливной пол, первым делом нужно определить как рассчитать расход наливного пола. Но как рассчитать количество наливного пола, чтобы его хватило на заливку и не осталось больших излишков материала? Для этого нужно учесть целый ряд факторов, влияющих на расход сухой смеси. (См. также: Как монтируется наливной пол в квартире).

Но как рассчитать количество наливного пола, чтобы его хватило на заливку и не осталось больших излишков материала? Для этого нужно учесть целый ряд факторов, влияющих на расход сухой смеси. (См. также: Как монтируется наливной пол в квартире).

Технология заливки наливного пола требует строгого выполнения рекомендаций касательно толщины слоя заливаемой смеси

От чего зависит расход материалов при заливке наливного пола?

Факторами, влияющими на количество расходуемой сухой смеси, являются:

- площадь помещения;

- наличие уклона пола и его степень;

- планируемая толщина наливного слоя.

Если в помещении пол, на который будет укладываться наливной слой, идеально ровный и без уклонов и перепадов, то рассчитать необходимое количество смеси довольно просто. На наливные полы расход на м2 в среднем при толщине слоя в 1 мм составляет 500 гр. Остается только умножить эти 500 гр на нужную толщину и количество квадратных метров, которые будут заливаться. Затем рассчитать цену полиуретанового пола. Но ровный пол – это явление достаточно редкое. Чаще всего пол в любом помещении имеет уклон в ту или иную сторону. Следовательно, это следует учитывать при расчете количества смеси, которое нужно приобрести. (См. также: Технология создания наливного пола).

Затем рассчитать цену полиуретанового пола. Но ровный пол – это явление достаточно редкое. Чаще всего пол в любом помещении имеет уклон в ту или иную сторону. Следовательно, это следует учитывать при расчете количества смеси, которое нужно приобрести. (См. также: Технология создания наливного пола).

Как рассчитать расход смеси при обустройстве наливного пола в помещении, имеющем уклон?

Наливной пол растекается по основе в соответствии с законами физики, образуя строгую горизонтальную поверхность. И если помещение имеет уклон, то слой наливного пола будет на разных участках различной толщины. И ни на каком из них он не должен быть тоньше минимума, рекомендуемого производителем смеси. При расчете расхода смеси задача состоит в том, чтобы вычислить кубатуру пространства, которое заполнится заливкой.

Для этого вычисляется уклон помещения и перепад высот. На основании этих показателей высчитывается средняя относительная высота. В том числе прибавлением к ней минимально допустимой высоты заливки рассчитывается минимальная толщина пола. Дальше расчет производится по формуле (h2-h3)/2+h4= H. Символами h2 и h3 обозначены максимальная и минимальная высоты до необходимого уровня, h4 – минимально допустимая толщина слоя пола, рекомендуемая производителями смеси, и H – общая минимально возможная толщина наливного пола. После этого количество смеси, необходимой для заливки 1 м2, умножают на общую минимальную толщину и метры, которые будет нужно залить.

Дальше расчет производится по формуле (h2-h3)/2+h4= H. Символами h2 и h3 обозначены максимальная и минимальная высоты до необходимого уровня, h4 – минимально допустимая толщина слоя пола, рекомендуемая производителями смеси, и H – общая минимально возможная толщина наливного пола. После этого количество смеси, необходимой для заливки 1 м2, умножают на общую минимальную толщину и метры, которые будет нужно залить.

Чем толще слой заливки, тем дороже обойдутся услуги рабочих, которые будут ее осуществлять. Но если выполнить заливку наливного пола своими руками, цена вопроса будет на порядок ниже. Несложная технология заливки наливного пола вполне допускает такую возможность. Нужно только предварительно хорошенько изучить рекомендации опытных мастеров по обустройству такого вида покрытия, чтобы избежать серьезных ошибок.

Как рассчитать расход смеси для наливных полов, расчет нормы на квадратный метр. Наливной пол

Наливные полы получили широкую популярность. Смеси удобны в использовании и с их помощью можно получить идеально гладкие поверхности. Те, кто хоть раз пробовал выровнять фундамент цементными растворами, знают, насколько это сложно. Другое дело жидкий раствор, который самовыравнивается на поверхности. Это наливной пол, расход у него небольшой, поэтому и технология недорогая.

Смеси удобны в использовании и с их помощью можно получить идеально гладкие поверхности. Те, кто хоть раз пробовал выровнять фундамент цементными растворами, знают, насколько это сложно. Другое дело жидкий раствор, который самовыравнивается на поверхности. Это наливной пол, расход у него небольшой, поэтому и технология недорогая.

Наливной пол — идеальное горизонтальное, прочное и красивое покрытие, на которое можно укладывать чистовые полы. Эта технология позволяет даже новичкам в устройстве полов получить идеальный фундамент.

Виды наливных покрытий

Наливные полы или полимерные покрытия появились в результате развития строительных технологий. Они смогли взять все лучшее, что есть в других типах полов. Есть несколько видов смесей. И прежде чем говорить о расходе, следует знать разницу между полимерными полами.

Состав насыпных полимерных покрытий:

- Полиуретан — это отличные характеристики и возможность использования в помещениях любого типа;

- Эпоксидно-уретановый — полы износостойкие, лучший выбор для гаража;

- Метилметакрилат — морозостойкие смеси с повышенной износостойкостью;

- Цементно-полиуретановые покрытия — полы, выдерживающие большие нагрузки, устойчивые к механическим и химическим повреждениям.

Напольное покрытие из полиуретана отличается высокой устойчивостью к механическим повреждениям.Также эти составы отличаются высокой устойчивостью к ударам, обладают высокой эластичностью. Эти полы выдерживают различные воздействия агрессивных химикатов и очень устойчивы к истиранию.

Что касается эпоксидных смесей, то их главное преимущество — чрезвычайно высокая твердость. Покрытие устойчиво к воздействию самых разных кислот, щелочей. Эпоксидный пол отличается высокой жесткостью и прочностью. Даже если его слой достаточно тонкий, он может выдерживать сильные механические нагрузки. Такие покрытия отлично подходят для помещений, где есть резкие перепады температур.Пол может работать, не теряя своих характеристик, при температуре от 0 градусов до 15 и выше. Такие покрытия выбирают для мест, куда постоянно ходят люди. Из недостатков выделяется низкая эластичность. Цветовая гамма очень широкая.

Метилакрилатные соединения не слишком устойчивы к различным внешним воздействиям. Они уникальны в другом. Это экологически чистые, чрезвычайно прочные покрытия. Такой пол выдерживает очень широкий температурный диапазон.Итак, не теряя никаких характеристик, покрытие можно использовать при температуре от -70 до +150 градусов. Смесь полимеризуется при смешивании со специальным отвердителем. Такие полы можно заливать даже при минусовой температуре, а использовать можно уже через пару часов.

Они уникальны в другом. Это экологически чистые, чрезвычайно прочные покрытия. Такой пол выдерживает очень широкий температурный диапазон.Итак, не теряя никаких характеристик, покрытие можно использовать при температуре от -70 до +150 градусов. Смесь полимеризуется при смешивании со специальным отвердителем. Такие полы можно заливать даже при минусовой температуре, а использовать можно уже через пару часов.

Более популярны смеси эпоксидной смолы и полиуретана. Все из-за толщины покрытия — максимальная толщина слоя 6 мм для эпоксидной смолы и 3 мм для полиуретана.

Классификация по технологии укладки

Кроме различий в материалах, есть различия в технологии укладки.Таким образом выделяются самовыравнивающиеся смеси, которые, растекаясь по шероховатому основанию, обеспечивают идеальную ровность и гладкость поверхности. Рекомендуемая толщина слоя такого пола около 2-3 мм. Однако эти составы не слишком хорошо переносят механические повреждения. Наливной пол укладывается, а точнее заливается, а затем распределяется по поверхности основания, пока вся площадь покрытия не станет одинаковой толщины.

Пропитка — краска для пола.Наносятся валиками или распылителем. Толщина слоя в среднем от 0,1 до 0,5 мм.

Толщина слоя и выбор компонентов для наливных полов

Существует множество различных составов для наливных полов в доме или квартире, которые позволяют получить поверхность с необходимыми характеристиками. Совершенно уникальные свойства имеют наливной пол. Его расход зависит от толщины слоя. По толщине бывает несколько видов материалов.

Толстые покрытия

Толстый слой выбирают в тех случаях, когда необходимо выровнять основание с большим перепадом высоты. Составы от разных производителей могут иметь совершенно разные характеристики. Один производитель рекомендует толщину 80 мм, тогда для другого состава оптимальная толщина — 100 мм.

Для выравнивания больших различий предусмотрен толстый слой. Но стоит знать, что расход состава будет очень большим.Такой расклад обойдется слишком дорого. Такие полы оптимальны для заделки небольших выбоин или ям, которые не удавалось зафиксировать цементным раствором. Эти составы нельзя использовать тонким слоем — они для этого не предназначены.

Эти составы нельзя использовать тонким слоем — они для этого не предназначены.

Тонкие полы

В то время как составы для создания толстого слоя используются в качестве грубых оснований, смеси для создания тонких слоев используются исключительно для отделочных работ. Его толщина может составлять даже 1 мм. Затраты на установку минимальны.

По сравнению с толстыми слоями наливных полов, стоимость тонких составов выше.Однако с учетом того, что расход такого наливного пола на 1 м2 меньше, то такие покрытия вполне доступны по цене.

Факторы, влияющие на расход материалов

Расход состава — важный вопрос при устройстве наливных полов. Смеси, приготовленные в производственных условиях, имеют определенный ограниченный срок хранения. К тому же решение рано или поздно заканчивается, причем чаще всего это происходит в самый неподходящий момент. Состав замешивается порциями, процесс заливки происходит по частям, однако иногда процесс прерывается и нужно идти в магазин.

Важно заранее рассчитать расход наливного пола на 1м2, чтобы подготовить необходимое количество материалов. Тем более, что рассчитать расход несложно.

Расход состава можно определить по площади помещения, а также по качеству чернового основания. Для заливки пола в помещении большой площади с неровной основой материалов потребуется много материалов. В тех случаях, когда стяжка выполняет выравнивающие функции, то если не использовать насыпной состав специально для выравнивания, это дает хороший экономический эффект.

Кроме того, на объем материала влияет толщина покрытия, наполнителей и плотность наливного пола.

Если используется самовыравнивающаяся смесь, то ее объем зависит от поставленных целей. Когда вам просто нужно ровное грубое основание, на которое будет укладываться финишное покрытие, тогда потребуется большее количество раствора, чем если бы был залит декоративный «объемный» пол.

Как рассчитать количество материалов на 1 кв. м

м

Учитывая все нюансы, подсчитать количество и расход материалов будет несложно.Так, если толщина слоя 1 мм, то на 1 м2 потребуется около 1 литра раствора. На наливные полы площадью 8 м2 потребуется 80 литров материалов.

Но здесь все не так просто. Важно учитывать показатель плотности, который указывают на упаковке производители той или иной смеси. Некоторые растворы могут содержать различные тяжелые наполнители — для этих целей используют кварцевый песок, барит, речной песок и другие материалы.Такой подход существенно снижает стоимость, но для наливных полов в такой конструкции расход на м2 будет выше, что все равно не лучшим образом отразится на бюджете ремонта.

Таким образом, если для отделки пола 8 кв.м использовать состав с показателем плотности 1,3 кг / л, то в итоге потребуется не 80 л, а 104.

Норма расхода полимерных полов

По нормам СНиП вид раствора и количество добавок, на 1 кв.м со слоем 10 мм потребуется от 1,3 до 1,7 кг сухой смеси. Толщина слоя подбирается исходя из назначения покрытия.

Толщина слоя подбирается исходя из назначения покрытия.

Как снизить расход материалов для наливных полов

После проведения предварительных расчетов следует также учесть те факторы, которые могут повлиять на незапланированный перерасход средств. Какими бы дорогими ни были ремонт и грунтовые растворы, предварительная обработка черновой стяжки грунтовкой намного лучше, чем смотреть, как дорогой наливной пол впадает в выбоины и трещины на черновом полу.Основание следует капитально отремонтировать, все раковины отремонтировать, обезжирить и загрунтовать.

Если необходимо значительно снизить расход полимерного наливного пола, то необходимо выполнить нижележащий слой на основе карьера, кварца или мытого песка. Более того, такая подложка не влияет на характеристики поверхности.

Также снизить расход позволит укладка изоляционной пленки из полимерных материалов или изоляционного слоя из полиуретана.

Важно не забывать, что уже через полчаса после приготовления состава на воздухе начнутся процессы полимеризации. Поэтому рекомендуется готовить смесь порциями, чтобы уложить наливной пол до того, как он затвердеет.

Поэтому рекомендуется готовить смесь порциями, чтобы уложить наливной пол до того, как он затвердеет.

Чтобы получить идеальную поверхность быстро и эффективно, рекомендуется работать в бригаде из трех человек. Один будет заливать, второй разровнять уже залитый раствор, а третий приготовить состав.

Многим кажется, что наливной пол слишком дорого, но это не так.При выполнении заливки по технологии расход состава будет минимальным. Лучше все просчитать заранее. В отличие от других видов покрытий, наливные полы имеют очень долгий срок службы — он составляет более 50 лет. Это существенное преимущество. Эффективно снизить расход можно с помощью нижележащего слоя, а если стяжку тщательно отшлифовать, в ней не будет трещин и раковин, то расход будет совершенно минимальным. Никаких других современных покрытий они не дают и не дадут той эффективности, которая уложена в наливных полах.

Технологическая составляющая устройства наливных полов делает эту процедуру максимально удобной даже для людей, не специализирующихся на этом виде деятельности. Однако как новичкам, так и профессиональным «коврикам» просто необходимо знать наливной пол в 1 м 2. Именно он становится одним из критериев выбора подходящей разновидности смеси и залогом положительного исхода всего ремонта.

Однако как новичкам, так и профессиональным «коврикам» просто необходимо знать наливной пол в 1 м 2. Именно он становится одним из критериев выбора подходящей разновидности смеси и залогом положительного исхода всего ремонта.

Характеристики, учтенные при расчетах

Прежде чем приступить к непосредственной установке, следует обратить особое внимание на следующие нюансы:

- вид материала, используемого для заливки;

- плотность и толщина покрытия;

- Применение наполнителей.

С учетом них расчет наливного пола не составит труда. Например, если толщина составляет 1 мм, то на 1 м 2 потребуется литр раствора. Следовательно, на площадь 8 м 2 потребуется около 80 литров состава.

Следует учитывать площадь и толщину наливного пола.

Необходимо учитывать плотность смеси, которая указана производителем на упаковке. Ведь очень часто в него добавляют «тяжелые» ингредиенты, например, барит или кварцевый песок.Конечно, это снижает стоимость стройматериала, но увеличивает его отходы.

Виды материалов, применяемых для заливки

Наливные полы — это самовыравнивающиеся смеси, которые легко растекаются по необходимой площади, образуя гладкую и ровную поверхность. Этот тип покрытия является результатом новых технологий, которые вобрали в себя преимущества традиционных строительных материалов. В зависимости от ингредиентов, определяющих основные эксплуатационные свойства, различают несколько видов наливных полов.

Разновидностей наливных полов:

- смеси полиуретановые;

- наливных эпоксидных полов;

- Полы из метилметакрилата.

Смеси полиуретана

Они обеспечивают превосходный уровень механической прочности, отличной эластичности и устойчивости к истиранию. Благодаря своим уникальным свойствам, эти смеси применяются в местах с повышенной вибрацией на квадратный метр. Плотность процесса нанесения покрытия в диапазоне от 1,25 до 1,35 кг / л характерна для этого варианта строительной смеси. Среди основных преимуществ таких полов можно отметить эксплуатационную гибкость в большом температурном диапазоне (-70 ° C … + 150 ° C). Плотность таких составов варьируется от 1,2 до 1,3 кг / л.

Среди основных преимуществ таких полов можно отметить эксплуатационную гибкость в большом температурном диапазоне (-70 ° C … + 150 ° C). Плотность таких составов варьируется от 1,2 до 1,3 кг / л.

Плотность и толщина покрытий

- тонкий слой;

- средней толщины;

- высоконаполненный.

Тонкие покрытия

Их толщина составляет 0,2-0,6 мм, что позволяет выдерживать небольшую нагрузку. валиком или распылителем и не займет много времени.

Средняя толщина

Наносимый слой варьируется от 0,8 до 1,5 мм и обеспечивает устойчивость только к средним нагрузкам. В противном случае он деформируется, требуя своевременных работ по исправлению.

Покрытия с высоким содержанием наполнителя

Их толщина превышает показатель в 2 мм и чаще всего используется в декоративных целях. В то же время специализированное строительство тоже предполагает такого рода «вмешательства», но для этого необходим калькулятор наливного пола.

На любые строительные работы следует создать проект и произвести точный расчет необходимых материалов.Это позволит избежать затрат на перерасход и предотвратить нехватку строительного материала. Наливной пол, расход смесей, для которого важна величина, требует укладки с интервалом между заливками не более 10 минут. Если материала на этом этапе окажется недостаточно, это скажется на качестве покрытия и его внешнем виде. Если необходимо провести расчет смесей, необходимо определить, какой вид наливных полов подразумевается в данном случае.

Тип используемого материала и его количество зависит от типа насыпного покрытия. Различают полимер по типу и по сухой смеси. Первый тип обычно предполагает использование двухкомпонентного материала, состоящего из отвердителя и смолы. Выпускается в металлических банках.

Второй вариант представляет собой сухую смесь, в основе которой есть связующий компонент. Например, гипс или цемент. Производители выпускают его в бумажных пакетах.

Особенности расчета

Обратите внимание:

- Заливаемая площадь.Подсчитать это несложно. Достаточно измерить стороны комнаты и перемножить полученные данные между собой.

- Толщина наливного слоя существенно влияет на расчет наливного пола. При этом следует учитывать, что полы необходимо заливать в одной плоскости во всех комнатах дома. Чтобы определить толщину материала, необходимо измерить расстояние от чернового основания пола до отделки. Черновой пол обычно представляет собой перекрытие из бетонных плит или твердый предыдущий пол.И последняя поверхность — это финальная отделка лица.

- Площадь и качество подготовки основания чернового пола существенно влияет на расход смеси. Чем больше неровности пола и чем хуже его состояние, тем большее количество смеси потребуется. В этом случае лучшим вариантом будет цементная или полиуретановая стяжка, которая одновременно поможет выровнять и создать перекрытие.

На фото представлен процесс подготовки основания, так как расход наливной смеси пола зависит от ее качества

Расчет на сухой раствор

При использовании метода с использованием сухих материалов следует учитывать, что загрузка должна производиться за один прием. Не допускается первоначальная грубая шпатлевка и последующее выравнивание более толстым слоем. Такое расслоение пола приведет к ухудшению качества и потере его прочностных и долговечных свойств.

Не допускается первоначальная грубая шпатлевка и последующее выравнивание более толстым слоем. Такое расслоение пола приведет к ухудшению качества и потере его прочностных и долговечных свойств.

Основным моментом при расчете наливного пола такого типа можно назвать учет плотности материалов. Разные смеси имеют свою плотность — гипс, например, около 150 кг / м³, а цемент — 220 кг / м³. Расход гипсовой смеси в итоге будет меньше, чем цементной.

Иногда можно встретить расчеты наливных полов, используя расчет необходимых материалов в литрах. Одного литра смеси достаточно, чтобы заполнить 1 м2 пола толщиной 1 мм. Использовать этот метод не очень удобно, так как смеси продаются килограммами.

Расчет для полимерных смесей

Необходимо рассчитать расход материала на полимерный наливной пол с учетом технологии, которая будет применяться при укладке.Однослойный вариант предполагает одну заливку, при этом необходимо учитывать ее толщину. Многослойная технология предусматривает от 2 до 5 слоев. Чаще всего заливают два слоя — один выравнивающий, а второй лицевой. Добавление слоев предусмотрено для установки. Для них необходимо использование грунтовочного, защитного и декоративного слоев.

Многослойная технология предусматривает от 2 до 5 слоев. Чаще всего заливают два слоя — один выравнивающий, а второй лицевой. Добавление слоев предусмотрено для установки. Для них необходимо использование грунтовочного, защитного и декоративного слоев.

Также при расчете необходимо учитывать несколько факторов:

- Если основание налитого пола слишком пористое, для этого потребуется дополнительный слой покрытия.

- Плоскостность и перепады уровней поверхности. Если основание будет слишком неровным, потребуется дополнительный расход материалов на создание выравнивающего основания.

- Качество основания и наличие повреждений, сколов и трещин также влияют на количество необходимых материалов.

- Для создания абсолютно идеальной зеркальной поверхности пола потребуется другое количество материала.

При учете толщины необходимо учитывать тип помещения, в котором будет заливаться пол. Для гостиной достаточно использовать объемную фактуру максимум 7 мм, но не менее 1,5 мм. На промышленных и промышленных объектах полы подвергаются большей нагрузке, что сказывается на увеличении насыпного слоя до 100 мм.

На промышленных и промышленных объектах полы подвергаются большей нагрузке, что сказывается на увеличении насыпного слоя до 100 мм.

Важно отметить, что при использовании пол может быть толщиной 2 мм, полимерный — не менее 8 мм, а эпоксидный — не менее 5 мм.

Способы снижения расхода смеси

Когда все предварительные расчеты выполнены, необходимо учесть все факторы, из-за которых возможен дополнительный расход смеси, и по возможности их исключить.В этом случае однозначно не стоит экономить на грунте и других вспомогательных средствах, с помощью которых будет осуществляться подготовка основания. Поскольку даже незначительные трещины и впадины могут увеличить расход. Также для снижения затрат можно следовать некоторым рекомендациям:

- Нижележащий слой лучше всего выполнять из промытого речного песка или карьера. Такая подложка не повлияет на качество, внешний вид и эксплуатационные характеристики пола, но поможет снизить расход смеси на 1 м2.

- Утеплитель из полиуретана или из полимерной пленки необходим в качестве добавки при подготовке основания к заливке. Его укладывают на бетонное основание, что помогает избежать протечек смеси и ее впитывания.

- Используйте все виды грунтовок и пропиток, которые будут препятствовать впитыванию смеси напольным покрытием.

Поскольку толщина наливного пола играет значительную роль при расчете расхода, во избежание лишних затрат необходимо определить, какой нагрузке будет подвергаться покрытие.После этого следует провести заливку по рекомендуемой толщине:

- Легкая нагрузка — тонкослойные полы 0,2-0,5 см;

- Средняя и большая нагрузка — полимер, наполненный кварцевым песком, 2-4 см;

- Повышенная нагрузка — полимерные стяжки более 6 см.

Учитывая эти показатели, необязательно делать расход смеси на наливной пол больше, чем требуется, без надобности.

Заключение

Если учесть все показатели и характеристики, можно добиться очень точного расчета необходимых материалов для наливного пола. Во всех случаях после расчета необходимо к окончательному результату добавить 10-15% материала. Это поможет снизить погрешность расчетов и избежать нехватки материала из-за его повреждения или появления дополнительных факторов в процессе эксплуатации.

Во всех случаях после расчета необходимо к окончательному результату добавить 10-15% материала. Это поможет снизить погрешность расчетов и избежать нехватки материала из-за его повреждения или появления дополнительных факторов в процессе эксплуатации.

Рынок строительных материалов предлагает множество вариантов наливных полов, и каждый из них имеет свои особенности. В том числе и по расходу материала на 1 м 2 (наливные полы не только разного состава, но и разных марок могут иметь совершенно разные показатели расхода).

1 Расход смеси для наливного пола — от чего он зависит?

Наливной пол — это общее название для ряда смесей с совершенно разными характеристиками и состоящих из разных компонентов. Поэтому минимальный расход материалов определяется в каждом случае отдельно, в зависимости от растекаемости материала. Обычно этот показатель колеблется от 1,3 до 2 кг на квадратный метр. м. с толщиной слоя 1 мм.

Снижение расхода невозможно — по крайней мере, существующие смеси не могут растекаться с такой небольшой толщиной . Увеличить расход наливного пола можно до бесконечности, однако это никак не улучшит эксплуатационные и технологические характеристики, только в кошельке будет меньше купюр.

Увеличить расход наливного пола можно до бесконечности, однако это никак не улучшит эксплуатационные и технологические характеристики, только в кошельке будет меньше купюр.

Для расчета расхода необходимо знать плотность готовой смеси. Обычно эта характеристика указывается на упаковке на литр смеси. При расчетах также важно учитывать толщину пола, ведь каждый миллиметр — это лишний килограмм.Итак, давайте выясним, какие составы какой толщины должны быть.

Минеральные наливные полы (наливные, наливные, наливные) — группа составов из цемента, минеральных наполнителей (мелкодисперсный кварцевый песок) и модификаторов, придающих смеси пластичность и саморазрушение. Эти смеси служат для создания чернового пола под укладку ламината, паркета или заливки декоративного насыпного состава. Минеральные наливные полы хоть и называются самовыравнивающимися, но стелятся по поверхности ровным слоем шпателя, и с небольшими неровностями они справляются самостоятельно.Плотность таких составов составляет в среднем 1,8 кг / л.

- Базовые минеральные полы предназначены для предварительного, чернового выравнивания бетонных оснований. Применение таких смесей актуально, если неровности и уклоны достигают 80 мм. Стоимость таких смесей невысока, плотность около 2 кг на литр. Такие составы наносятся слоем не менее 10 мм, и через 12 часов по ним можно ходить. Для полного высыхания требуется не менее недели.

- Средние минеральные составы используются для сглаживания неровностей до 30 мм.Минимальная толщина слоя 7 мм; через 4 часа после заливки по ним можно ходить.

- Финишные составы предназначены для окончательного тонкослойного выравнивания основания с последующей укладкой настила или шпатлевки. Минимальная толщина этого слоя — 3 мм, максимальная — всего 10 мм. Отделочные составы более прочные. Для первоначального застывания достаточно 4 часов.

Каждый из этих составов можно использовать отдельно, в зависимости от сложности неровностей и размера склонов.В панельных домах достаточно выровнять финишный состав, в частных домах, где возможна значительная усадка фундамента, можно применять базовые и средние составы.

2 Полимерные композиции — отделочные наливные полы

Для создания прочных, устойчивых к истиранию и воздействию кислот и щелочей покрытий используются полимерные сыпучие смеси. Полимерные покрытия делятся на:

3 Какой расход наливных полов — ответ на вопрос!

От производителей требуется указывать на упаковке не только состав, но и плотность готовой смеси.От этого показателя напрямую зависит экономия денег. Например, у эпоксидных полов, как мы уже знаем, средняя плотность составляет 1,4–1,5 кг / л, а у полиуретана даже меньше (1,25–1,35 кг / л). Следовательно, на 1 квадратный метр и толщину миллиметра вам понадобится 1,2-1,5 кг состава. Зная этот показатель, нетрудно рассчитать общий объем материала: 1,5 кг умножается на площадь помещения и толщину слоя. Полученная цифра делится на 25 или 50, в зависимости от того, сколько фунтов в мешках.

Однако некоторые производители намеренно вводят в состав тяжелые минеральные наполнители типа барита, в результате чего плотность становится на порядок выше, до 1,75 кг / л.

Стоимость таких составов меньше, но при расчете цены это не более чем удачный маркетинговый ход — сейчас на миллиметровый слой на 1 квадратный метр требуется 1,75 кг материала, а общая стоимость состава может увеличиться на 20- 30%.

Так что внимательно изучаем состав и делаем выводы. Дешевая смесь не обязательно экономична! Если нужно сэкономить, можно сделать нижележащий слой, в который входит смесь для наливного пола и наполнитель — мелкий кварцевый песок. Благодаря этому снижается стоимость пола. Такой слой обеспечит окончательное и качественное выравнивание основания, так что всего 1-2 мм декоративного покрытия будет достаточно. Есть еще один вариант экономии — использование различных красок и пропиток на основе полиуретана.Замерзая, они также создают прочное покрытие.

4 Инструменты и материалы — включить в расходы

Часто мы забываем включать в расходы различные инструменты и дополнительные строительные материалы. Однако они летают в копеечку. Так что даже для самого ровного основания требуется качественная грунтовка глубокого проникновения, желательно как минимум в два слоя. Если грунтовка слишком сильно впитывается в поверхность, количество слоев необходимо увеличить до 3-4. Покупая грунтовку, рассчитывайте, что на 1 квадратный метр у вас уйдет до 300 грамм состава.

Так что даже для самого ровного основания требуется качественная грунтовка глубокого проникновения, желательно как минимум в два слоя. Если грунтовка слишком сильно впитывается в поверхность, количество слоев необходимо увеличить до 3-4. Покупая грунтовку, рассчитывайте, что на 1 квадратный метр у вас уйдет до 300 грамм состава.

Для нанесения грунтовки понадобится инструмент — валик с коротким ворсом или широкая кисть, первый вариант все же предпочтительнее. Вам понадобится удлинитель ручки к ролику, если вы не хотите полдня тратить на валы. Вам также понадобится кромочная лента, которая прилеплена к стене по всему периметру, чтобы избежать прилипания пола к стенам.

Для замешивания раствора наливного пола требуется достаточно большая емкость, а также хороший строительный миксер.Покупать его необязательно — наверняка найдется кто-нибудь в аренду, если не сам миксер, то перфоратор или мощная дрель со специальной насадкой. Чтобы распределить готовую смесь по поверхности, понадобится широкая кисть или шпатель. Также купите краскрастой — специальную рабочую обувь с длинными шипами на подошве. Таким образом, вы можете свободно передвигаться даже по залитой поверхности.

Также купите краскрастой — специальную рабочую обувь с длинными шипами на подошве. Таким образом, вы можете свободно передвигаться даже по залитой поверхности.

Сегодня строительный рынок предлагает массу вариантов наливных полов, которые имеют различные особенности.Количество материала, необходимого для заливки 1м2 (одного квадратного метра) поверхности пола, также различается. разные модификации и составы по потреблению разнятся.

От чего зависит расход смеси

От чего зависит расход наливного пола на 1 кв. метр? Наливной пол — это общее определение для нескольких смесей, которые отличаются своими характеристиками, составляющими элементами. Поэтому минимально необходимое количество материала на 1 кв. м, для каждого случая определяется индивидуально.Для расчета необходимого расхода наливного пола стоит учитывать растекаемость готового раствора. Его величина на 1 м2 при формировании слоя 1 мм может составлять 1300-2000 г.

Уменьшить расход на м2 не удастся, так как получаемые смеси не растекаются на миллиметровую толщину. Сделать количество смеси на 1 кв. Метр можно больше, но это не повысит ее эксплуатационные характеристики, да и по финансам ударит хорошо.Чтобы правильно рассчитать расход наливного пола на один м2, нужно знать плотность готового раствора. Этот параметр можно увидеть на упаковке используемого материала. При проведении расчетов необходимо учитывать толщину пола, так как на каждый лишний миллиметр поверхности потребуется дополнительное количество сыпучей смеси.

Сделать количество смеси на 1 кв. Метр можно больше, но это не повысит ее эксплуатационные характеристики, да и по финансам ударит хорошо.Чтобы правильно рассчитать расход наливного пола на один м2, нужно знать плотность готового раствора. Этот параметр можно увидеть на упаковке используемого материала. При проведении расчетов необходимо учитывать толщину пола, так как на каждый лишний миллиметр поверхности потребуется дополнительное количество сыпучей смеси.

Как рассчитать на 1 кв. метровая толщина слоя стяжки из разных составов сыпучих смесей? Минеральные наливные наливные полы — это перечень материалов, в который входят цемент, минеральные компоненты, модификаторы, придающие раствору пластичность.Такие растворы используются для формирования черновой основы под ламинат, отделки декоративными объемными смесями.

То, что наливные минеральные полы называют наливными, не означает, что с такими смесями работать не приходится.

Чтобы равномерно распределить раствор на м2 пола, прибегают к помощи шпателя, но с небольшими изъянами на поверхности смеси справляются сами. Средняя плотность таких растворов — 1800 г / л.

Средняя плотность таких растворов — 1800 г / л.

- Основные минералы используются для чернового выравнивания бетонных оснований.Раствор можно использовать для поверхностей с уклоном до 8 см, их плотность около 2 кг на литр, стоят они недорого. Эти составы наносятся слоем от 1 см и более. По полу можно ходить уже через 12 часов, и требуется как минимум одна неделя, чтобы поверхность полностью высохла.

- Для выравнивания поверхности с неровностями до 3 см используются средние минеральные составы. Толщина слоя должна быть не менее 0,7 см. Сколько времени нужно, чтобы смесь высохла? Залив такой пол, через четыре часа по нему можно передвигаться.

- Финишные смеси используются для окончательного выравнивания основания. Монтируют различные декоративные напольные материалы. Толщина отделочного слоя на 1 квадратный метр должна быть не менее 0,3 см, а максимальная — 1 см. Отделочные смеси отличаются высокими прочностными характеристиками. Сколько времени нужно, чтобы застыть? Около четырех часов.

В зависимости от размеров откосов, сложности дефектов поверхности каждый состав используется индивидуально.Например, в домах панельного строительства достаточно выровнять основание с помощью финишной жидкой смеси. В загородных домах, фундамент которых претерпевает значительную просадку, часто приходится использовать базовые, средние решения.

Как рассчитать

Наливной пол, расход которого можно рассчитать самостоятельно, имеет множество положительных качеств. Основные критерии, влияющие на расход используемого материала:

- толщина стяжки;

- площадь обрезанной плоскости;

- плотность раствора;

- наличие в смеси наполнителей.

За 1 кв. м при толщине стяжки 0,1 см, норма раствора обычно один литр. Исходя из этих данных, можно рассчитать, сколько уйдет на заливку стяжки в один сантиметр на площади основания 8 квадратных метров. м: необходимо 80 л раствора.

Важно помнить о плотности смеси! Выше производился примерный расчет раствора на квадратный метр без различных наполнителей, например кварцевого песка, который производители добавляют в сухие смеси для удешевления товаров. Но расход полученного раствора значительно увеличивается. Для заливки 8 кв. М раствора наполнителями, плотность которых составляет 1300 г на литр, уже необходимо израсходовать 104 литра на 8 м2 вместо 80 литров на аналогичной площади (8 м2).

Но расход полученного раствора значительно увеличивается. Для заливки 8 кв. М раствора наполнителями, плотность которых составляет 1300 г на литр, уже необходимо израсходовать 104 литра на 8 м2 вместо 80 литров на аналогичной площади (8 м2).

Состав смесей

Полиуретановое покрытие

Это покрытие изготовлено на основе полиуретановых смол и используется для формирования наливных полов из нескольких слоев без швов. Полиуретановые покрытия незаменимы в отраслях, где требуется высокоточная сборка, используются химически активные компоненты и предъявляются высокие требования к чистоте.Такие покрытия совершенно не впитывают пыль, легко чистятся, могут быть практически любого цвета. Промышленные полы отлично зарекомендовали себя в самых энергоёмких точках механических цехов, электростанций, складских помещений, где используются вилочные погрузчики. Также они зарекомендовали себя на мясных и молочных предприятиях, в хирургических центрах, на объектах культурно-массовых мероприятий.

Преимущества полиуретановых полов:

- привлекательный внешний вид;

- безвредный;

- отлично переносят динамические нагрузки;

- износостойкие;

- высокая прочность;

- устойчивость к агрессивным элементам;

- поверхность не скользит.

Изношенные объемные полиуретановые покрытия легко обновляются, ремонтируются. Толщина стяжки зависит от основания: его ровности, сложности дефектов поверхности, назначения. Толщина слоев в сумме может составлять от одного до шести миллиметров.

Эпоксидные покрытия

Этот материал менее гибкий, чем полиуретан.

- Эпоксидные объемные покрытия, характеризующиеся повышенной химической стойкостью.

- чрезвычайно устойчива к абразивным нагрузкам, поэтому идеально подходит для мест с интенсивным движением.

Наливной тип достаточно востребован в общепите, медицинских и учебных заведениях, а также на фармацевтических заводах.

Приложение

Диапазон качеств каждого отдельного вида связующего материала очень широк, поэтому определить границы каждого возможного применения довольно проблематично. Покрытия на основе эпоксидных смол характеризуются высокой адгезией к полам разного типа, прочностью, химической стойкостью, но практически не эластичны.Материалы, для изготовления которых используется более гибкий полиуретан, отличаются высокими показателями износостойкости, но плохой стойкостью к химическим агентам.

Сфера использования таких полов довольно разнообразна. Это могут быть:

- производственные цеха, промышленные холодильники;

- многоэтажные автостоянки, автомойки, СТО, гаражные комплексы;

- склады

- спорткомплексы;

- торговых центров;

- лестницы и др.

Важно помнить! Для качественного оборудования наливных полов сначала нужно хорошо подготовить фундамент. Адгезия полимера к основам определяется площадью сцепления, полным отсутствием на ней различных пленок, способствующих отслоению покрытия от основы основы.

Это одна из самых популярных ошибок при заливке полимерных материалов.

Экологичные материалы для низкоуглеродных зданий | Международный журнал низкоуглеродных технологий

Аннотация

В этом документе рассматриваются некоторые вопросы, касающиеся энергии, выбросов углерода и устойчивости строительства, с особым упором на строительную отрасль Индии.Обсуждаются использование экологически чистых природных материалов в прошлом, связанные с этим вопросы долговечности и влияние используемых в настоящее время энергоемких материалов на выбросы углерода и устойчивость. Обсуждаются некоторые статистические данные по строительному сектору Индии в отношении материалов, производимых в больших количествах, и энергетических последствий. Приведены примеры материалов с низким содержанием энергии. Анализ общей воплощенной энергии в традиционных и альтернативных строительных системах показывает почти 50% -ное сокращение воплощенной энергии зданий. Представлены возможности использования твердых отходов в строительных материалах.

Представлены возможности использования твердых отходов в строительных материалах.

1 ВВЕДЕНИЕ