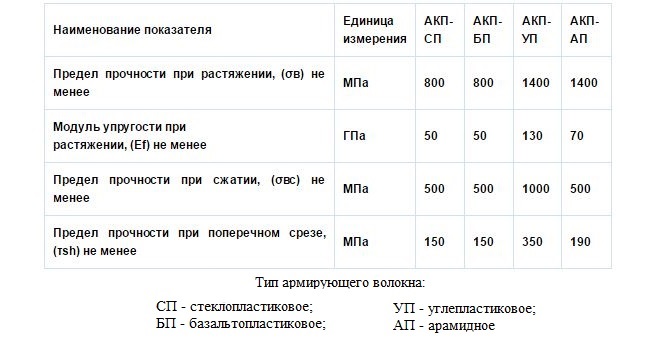

Технические характеристики стеклопластиковой полимерной арматуры

Стеклопластиковая арматура —

технические характеристики

Из статьи вы узнаете о десяти важных технических параметрах стеклопластиковой арматуры — что означает каждый из них, какой показатель ему соответствует.

Стеклопластиковая арматура — наиболее выгодная по соотношению «цена-качество» разновидность композитной арматуры. В мире её аналоги используют ещё с 30-х годов, в СССР этот термин впервые был озвучен в 40-х годах прошлого века. Разбираем подробно технические характеристики этого вида полимерной арматуры.

- Про АКС

- Процесс производства

- Вес

- Разрывная прочность

- Модуль упругости

- Относительное удлинение

- Плотность

- Линейный коэффициент теплового расширения

- Теплопроводность

- Радиопрозрачность

- Коррозийная стойкость

- Гигиенические свойства

Правда, как это часто случалось с инновационными материалами (например, арболитовыми блоками) с распадом СССР тема сошла на «нет» и начала возраждаться только в начале двухтысячных годов.

Правда, как это часто случалось с инновационными материалами (например, арболитовыми блоками) с распадом СССР тема сошла на «нет» и начала возраждаться только в начале двухтысячных годов.Применение арматуры из стекловолокна довольно широко — армирование фундаментов, стяжки, иных бетонных конструкций, в качестве гибких связей, шпалер и приштамбовых кольев, ограждений, а также в производстве многослойных стеновых блоков для скрепления слоёв между собой. Её применяют, во-первых, для удешевления строительства, а во-вторых, из-за многочисленного списка преимуществ по сравнению с металлом.

Пример применения стеклоарматуры для армирования стяжки пола

Использование композитной стеклопластиковой арматуры регламентируется сводом правил СП 295.1325800.2017.

Как производят стеклопластиковую арматуру

Полимерная арматура изготавливается из тонких нитей стекловолокна, связывающихся в единый стержень при помощи связующего вещества — компаунда на основе эпоксидной смолы.

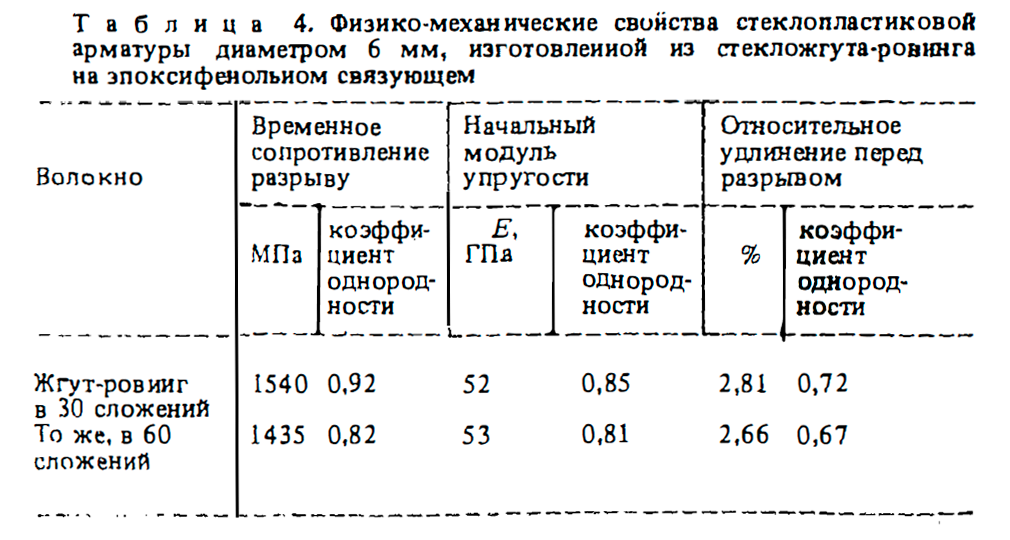

Использование стекловолокна и обуславливает высокую прочность композитных армирующих материалов. Дело в том, что массивное стекло само по себе хрупкое. А вот тонкая стеклонить превосходит по прочности на разрыв большинство имеющихся в природе материалов. Её прочность достигает 2,4 гигапаскалей. Об этом писал в своей книге советский инженер Николай Фролов.

Пропитка стеклонити компаундом на начальном этапе производственного цикла

Производство стеклопластиковой арматуры — сложный технологический процесс, в котором любая мелочь имеет значение. Ошибки, допущенные при изготовлении, сказываются на качестве арматуры.

Какие ошибки допускают производители стеклопластиковой композитной арматуры читайте в нашем обзоре. Вам будет полезна эта статья!

Технические характеристики арматуры из стекловолокна

Рассмотрим 10 характеристик, на которые могут ориентироваться покупатели при покупке стеклопластиковой арматуры. Постараемся рассказать на что влияет та или иная характеристика и, конечно, дадим значения на примере нашего товара.

Постараемся рассказать на что влияет та или иная характеристика и, конечно, дадим значения на примере нашего товара.

Перевозить такую арматуру тоже проще. Во-первых, из-за формы выпуска в бухтах, во-вторых из-за лёгкого веса. Если для перевозки стальной арматуры понадобится фура, то в случае со стеклопластиковой будет достаточно и «Газели».

В эту небольшую машину умещается 16 км стеклопластиковой арматуры

Сколько весит арматура?

Вес одного метра стеклопластиковой арматуры в зависимости от диаметра в граммах (в скобках вес стальной арматуры А3):- Ø4 — 25

- Ø6 — 56 (222)

- Ø8 — 94 (395)

- Ø10 — 144 (617)

- Ø12 — 198 (888)

- Ø14 — 280 (1210)

- Ø16 — 460 (1580)

- Ø18 — 560 (2000)

- Ø20 — 630 (2470)

- Ø22 — 730 (2980)

- Ø24 — 850 (3850)

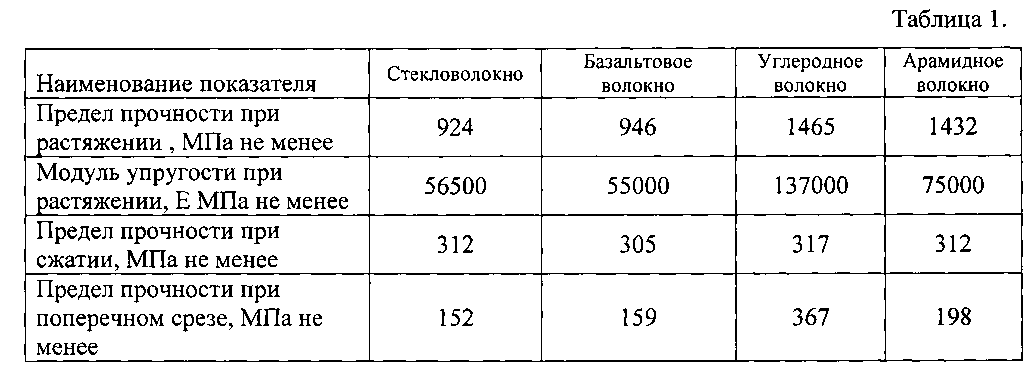

Разрывная прочность

Арматура в бетонных конструкциях работает на изгиб и разрыв (в зависимости от типов конструкций). Предел прочности на разрыв — важнейшая техническая характеристика арматуры, определяющая её максимальное растяжение во время критических нагрузок.

Предел прочности на разрыв — важнейшая техническая характеристика арматуры, определяющая её максимальное растяжение во время критических нагрузок.Разрывная нагрузка — максимальное усилие, которое выдерживает материал до разрушения и характеризующее его способность воспринимать нагрузку. Разрывная прочность стеклопластиковой арматуры в несколько раз выше, чем у стальной. Поэтому, для конструкций, в которых арматура будет работать на разрыв, она подходит лучше.

Какая прочность у стеклопластиковой арматуры?

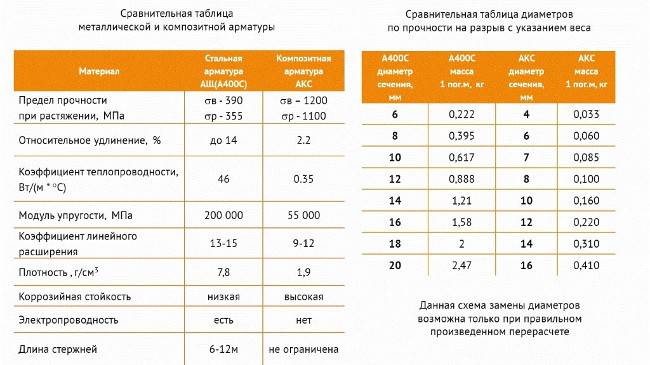

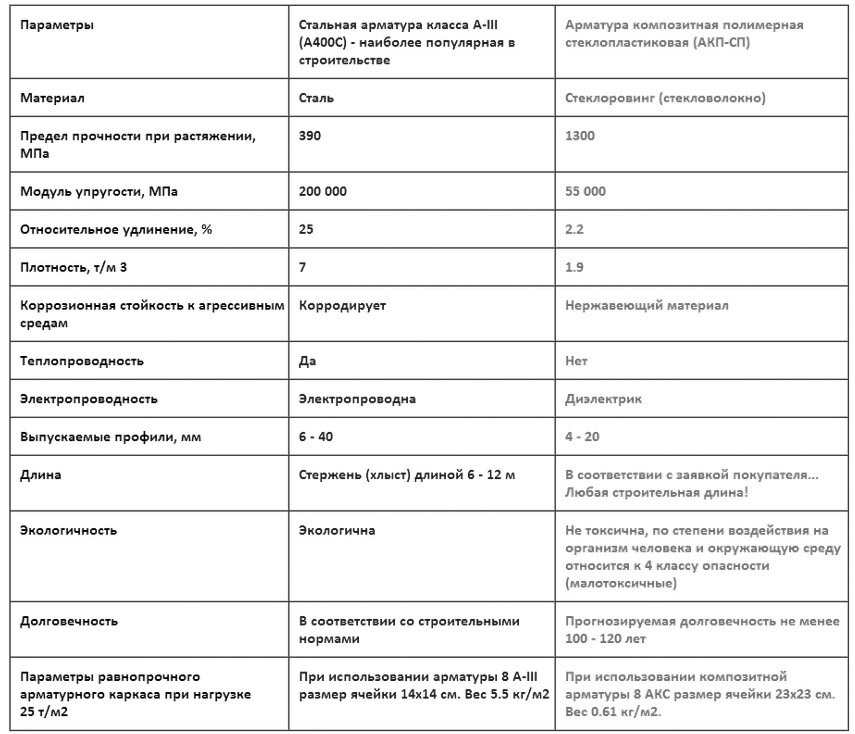

Предел прочности при растяжении АКС арматуры составляет 1189 МПа. Для сравнения — у стальной арматуры этот показатель равен 390 МПа.А вот если делать расчёт для конструкций, работающих на прогиб, то замена действует в обратную сторону. Об этом недостатке в следующем пункте.

Модуль упругости стеклопластиковой арматуры

Определение из Википедии: модуль упругости характеризует способность материала упруго деформироваться (т.е. не постоянно) при приложении к нему какой-либо силы. Проще говоря, от модуля упругости зависит раскрытие микротрещин бетонной конструкции.По этому показателю стальная арматура превосходит неметаллическую. Армирование препятствует растрескиванию и обвалу всей конструкции. Соответственно, от модуля упругости зависит величина потенциальных трещин. НО! Расчёты по данной характеристике производятся для конструкций, который будут работать на прогиб. Это:

- балки прямоугольного или таврового сечения;

- бетонные плиты перекрытия;

- оконные и дверные перемычки.

Какой модуль упругости у арматуры?

Модуль упругости стальной арматуры — 200 000 МПа, стеклоарматуры — 55 000 МПа.

Относительное удлинение

Относительное удлинение после разрыва обозначается в процентах. Характеристика выражает изменение расчётной длины стержня арматуры, в пределах которой произошёл разрыв, выраженной в процентах от первоначальной длины. Иными словами этот показатель характеризует удлинение рабочей части стержня после разрушения к начальной расчётной длине. Значение относительного удлинения определяют при испытаниях на разрыв.Простыми словами, эта характеристика влияет на образование трещин в бетонной конструкции. Чем ниже этот показатель, тем больше вероятность избежать трещин!

Какова величина относительного удлинения арматуры?

Относительное удлинение стеклопластикового стержня — 2,2%, стального стержня — 25%.Плотность

Плотностью называют отношение массы тела к занимаемому этим телом объёму. Также её называют удельным весом. Обозначается как количество килограмм или тонн на один метр в кубе.

Обозначается как количество килограмм или тонн на один метр в кубе.Плотность влияет на вес изделия и иногда может помочь определить качество стеклопластиковой арматуры. Например, арматура диаметром 12 мм производства «Композит 21» весит 200 гр/метр. Это примерный вес АСК арматуры хорошего качества. Если же вам предложили товар по нереально низкой цене, уточните у продавца сколько он весит. Например, в нашей практике был случай, когда заказчику предложили 12-миллиметровую арматуру по очень низкой цене. А позже выяснилось, что метр этой арматуры весит на 20% меньше. Соответственно, это материал меньшей плотности, прочностные характеристики которого будут ниже.

Какая плотность у арматуры?

Показатель плотности стеклопластиковой арматуры — 2 т/м3, стальной арматуры — 7,85 т/м3.Линейный коэффициент теплового расширения

Эта характеристика показывает насколько будет удлиняться материал при увеличении его температуры на один градус. При изменениях температуры в пределах 80 °C (например, от — 40 °C до + 40 °C) расширение бетона может достигать 0,8 мм на метр. Поэтому, температурные колебания могут вызвать растрескивание бетона с жёстким наполнителем из-за разных коэффициентов линейного расширения у самого бетона и наполнителя.

При изменениях температуры в пределах 80 °C (например, от — 40 °C до + 40 °C) расширение бетона может достигать 0,8 мм на метр. Поэтому, температурные колебания могут вызвать растрескивание бетона с жёстким наполнителем из-за разных коэффициентов линейного расширения у самого бетона и наполнителя. В этом заключается ещё одно преимущество стеклопластиковой арматуры перед металлической. Дело в том, что тепловой коэффициент бетона и композитной арматуры примерно одинаков, поэтому бетон, армированный композитом будет меньше подвержен отрицательному влиянию температурных колебаний.

Какой коэффициент линейного расширения у стеклопластиковой арматуры?

Коэффициент для стеклопластиковой арматуры — 9-12 ax10-6/°C, для стальной арматуры — 13-15 ax10-6/°C.Теплопроводность

Теплопроводностью называют способность тел переносить энергию (тепло) от более нагретых частей тела к менее нагретым. По другому — это количественная характеристика способности тела проводить тепло. Количественно эта способность выражается коэффициентом теплопроводности. Чем меньше значение коэффициента, тем ниже склонность материала к переводу тепла.

По другому — это количественная характеристика способности тела проводить тепло. Количественно эта способность выражается коэффициентом теплопроводности. Чем меньше значение коэффициента, тем ниже склонность материала к переводу тепла.Например, если рассматривать стену дома, то использование при её строительстве материалов с высокой теплопроводностью приведёт к передаче тепла из нагретого помещения (т.е. вашего дома) в менее нагретое (т.е. на улицу). Грубо говоря, зимой вы будете топить улицу. А летом наоборот. Таким образом, при строительстве из материалов с низкой теплопроводностью в доме будет тепло зимой и прохладно летом.

Армирование цоколя из строительных блоков стеклопластиковой арматурой

Стеклопластиковая арматура (либо сетка), которую закладывают в стены при армировании кладки, отличается меньшей теплопроводностью в отличие от стальной. Она не образует «мостиков холода», через которые тепло будет покидать ваше жильё.

Какой коэффициент теплопроводности у арматуры?

Коэффициент теплопроводности стеклопластиковой арматуры — 0,35 Вт/(м°С), а у стальной арматуры — 46 Вт/(м°С).Также стеклопластиковая арматура активно используется в качестве гибких связей в многослойных стенах.

“Низкая теплопроводность композитных стержней предопределила их эффективное использование в качестве связей многослойных стеновых конструкций. По результатам сравнительных испытаний трехслойных стеновых панелей на сдвиг слоев относительно друг друга, в которых использованы стеклопластиковые и металлические связи, установлено, что стеклопластиковая арматура обеспечивает требуемый уровень жесткости и прочности, предъявляемый к гибким связям.»

— Источник: Грановский А.В., Хактаев С.С. Применение стеклопластиковой арматуры в качестве гибких связей в трехслойных стеновых панелях // Промышленное и гражданское строительство. 2013. № 10. С. 84–87

2013. № 10. С. 84–87

Радиопрозрачность и диэлектрические свойства

Этот параметр важен прежде всего в области электроэнергетического строительства. Стеклопластиковая арматура является диэлектриком, поэтому не создаёт помех для работы сложных электрических приборов. Именно по этой причине композитная арматура применялась при строительстве Центра квантовых нанотехнологий в Канаде или Института изучения твёрдых тел имени Макса Планка в Германии.Стеклопластиковая арматура не создаёт радиопомех, в отличие от металлических контуров из стальной арматуры. Подробнее об электротехнических свойствах арматуры из стекловолокна читайте в другой статье.

Коррозийная стойкость

Коррозией называют самопроизвольное разрушение металлов, а также сплавов в результате воздействия окружающей среды. В отношении неметаллических материалов такой термин употреблять не принято (правильнее использовать термин «старение»). Но при ужесточении эксплуатационных условий полимерные материалы тоже склонны ухудшаться под воздействием среды. Поэтому, термин «коррозия» употребляют и в отношении стеклопластиковой арматуры.

Поэтому, термин «коррозия» употребляют и в отношении стеклопластиковой арматуры.Если же сравнивать композитную и стальную арматуру, то первая обладает высокой коррозийной стойкостью (в том числе, от воздействия как жидкостной, так и химической коррозии), а вторая — низкой.

На что влияет эта характеристика? На долговечность. Срок службы стеклопластиковой арматуры больше, чем у металлической.

“В 1975 и 1984 годах стеклопластиковая арматура диаметром 6 мм была применена в строительстве опытных преднапряженных конструкций мостов. Прочность арматуры на растяжение составляла 1200 МПа, однако, учитывая низкий модуль упругости (30-40 ГПа), в поперечном сечении балок располагались стержни из алюмоборсиликатного волокна диаметром 10 мкм, количество связующего не превышало 20 % по массе. В 2006 году сотрудниками НИИЖБ им. Гвоздева было изучено состояние некоторых таких конструкций. Обследование опытных пролетных строений не выявило серьезных нарушений и подтвердило необходимость проведения дальнейших более детальных экспериментов с получением статистических данных по изменению сцепления с бетоном, прочностным и деформативным характеристикам полимеркомпозитной арматуры, в том числе длительной прочности. «

«

— Источник: Вестник БГТУ им. В.Г. Шухова , №3, 2017

Экологическая безопасность

ГОСТ 31938-2012 регламентирует гигиенические требования к композитной арматуре а также всем её видам, включая стеклопластиковую. АКП не должна выделять вредные и токсичные вещества в концентрациях угрожающих здоровью человека, а также оказывать вредное воздействие на окружающую среду.По требованиям нормативного документа концентрация фенола и формальдегида не должна превышать 0,003 мг/м3, концентрация толуола не должна превышать 0,600 мг/м3, уровень запаха не более 2 баллов. А эффективная удельная активность природных радионуклидов — не более 370 Бк/кг.

Безопасна ли стеклопластиковая арматура?

Гигиеническая характеристика стеклопластиковой арматуры согласно результатам санитарно-эпидемиологической экспертизы:- концентрация фенола: <0,001

- концентрация формальдегида: <0,001

- концентрация толуола: <0,16

- эффективная удельная активность природных радионуклидов: 128±50

- уровень запаха: 1 балл.

То есть, все показатели в пределах нормы. По крайней мере, у нашей компании.

Сертификат соответствия санитарным нормам

Гигиенические характеристики стеклопластиковой арматуры

Заключение санитарно- эпидемиологической службы

Читайте также:

Защитный слой бетона

Армирование стен

Опыт применения композитной стеклопластиковой арматуры за рубежом

Чем отличается стеклопластиковая арматура от стальной?

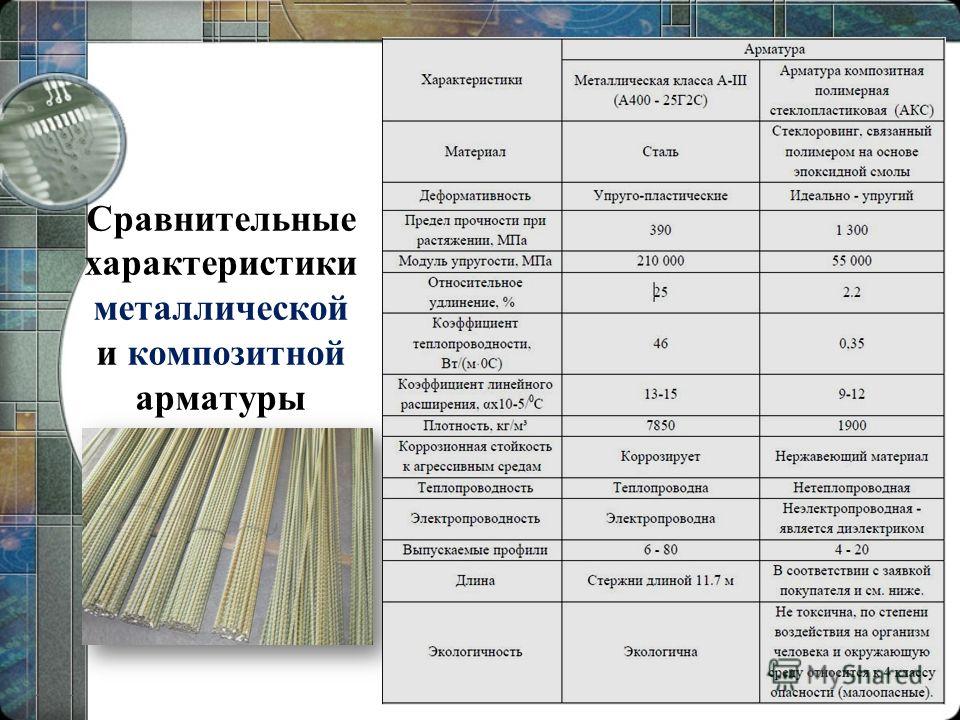

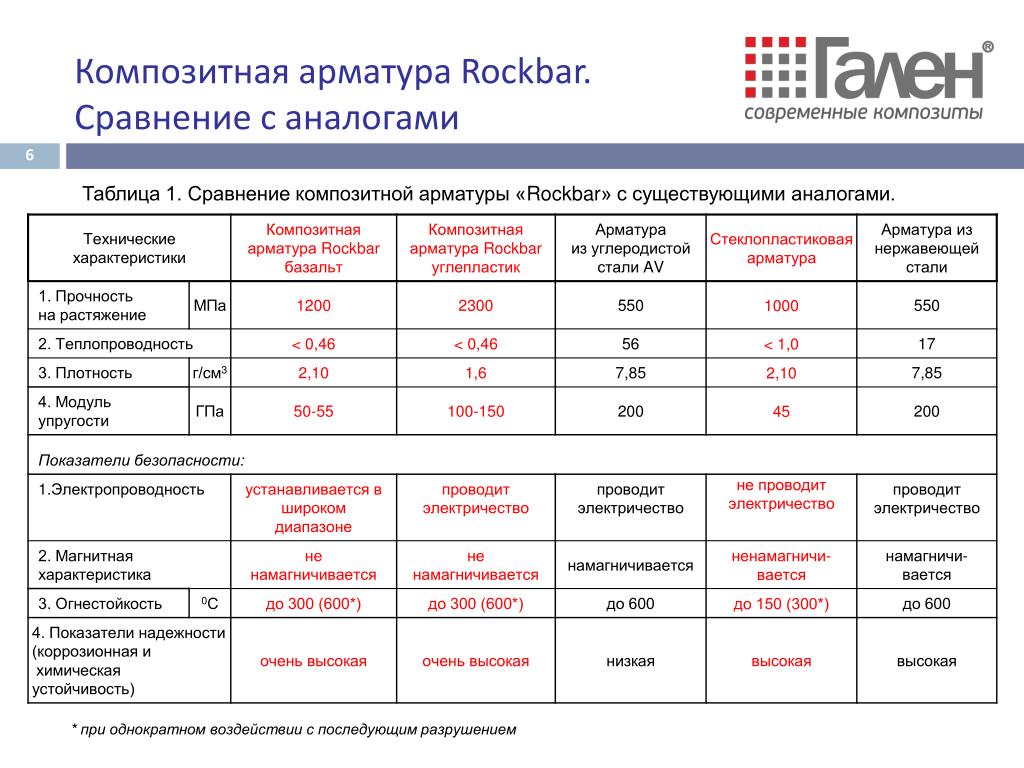

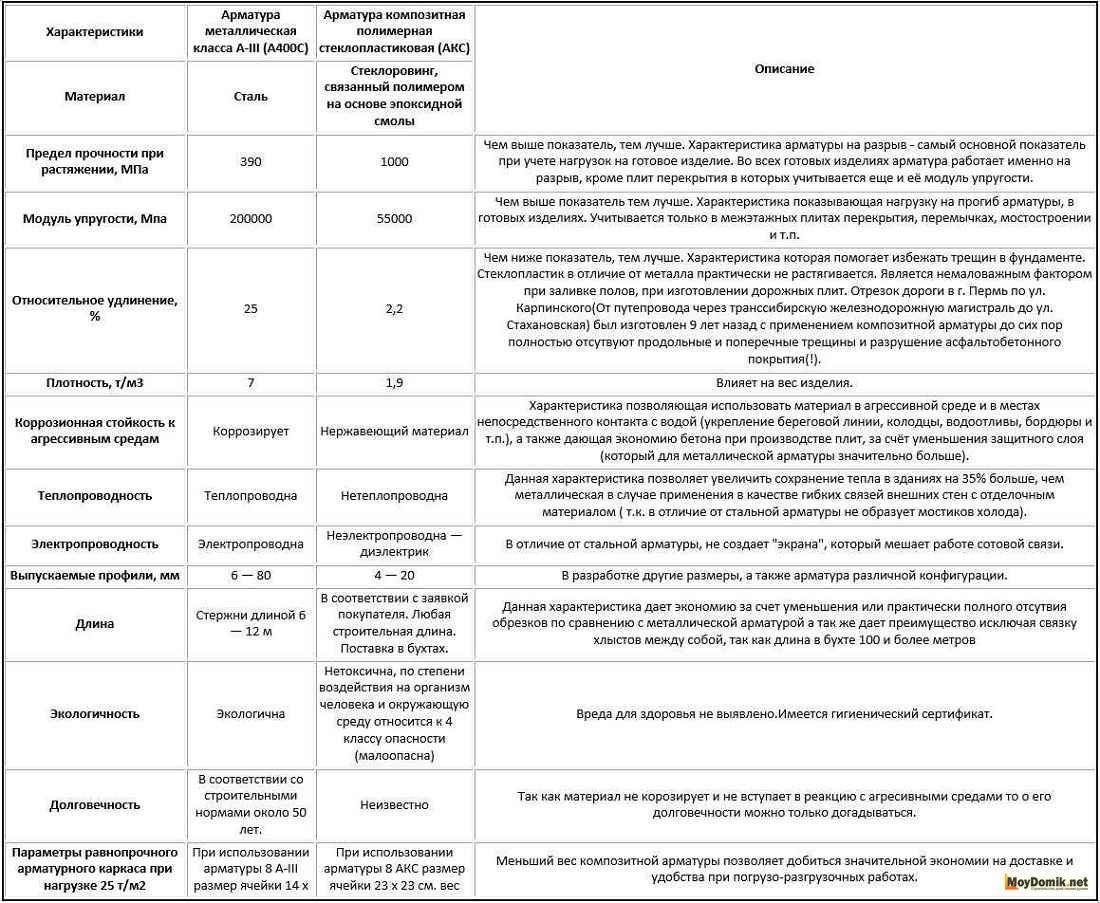

Сравнительные технические характеристики и преимущества

композитной стеклопластиковой арматуры

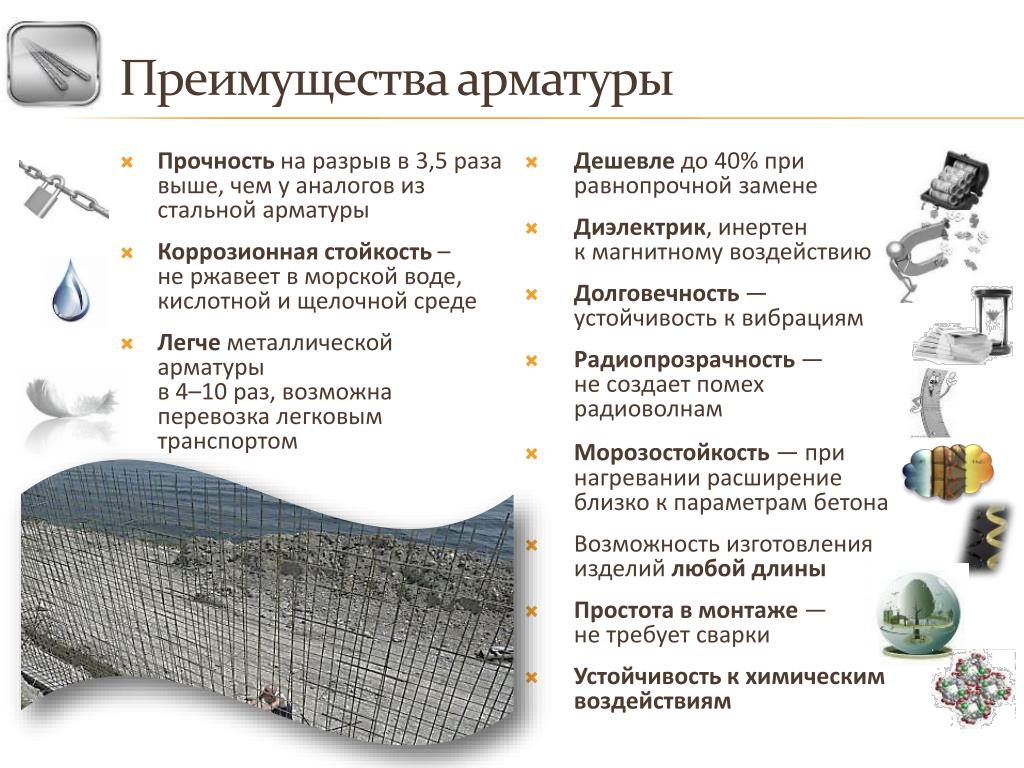

Основные преимущества стеклопластиковой арматуры

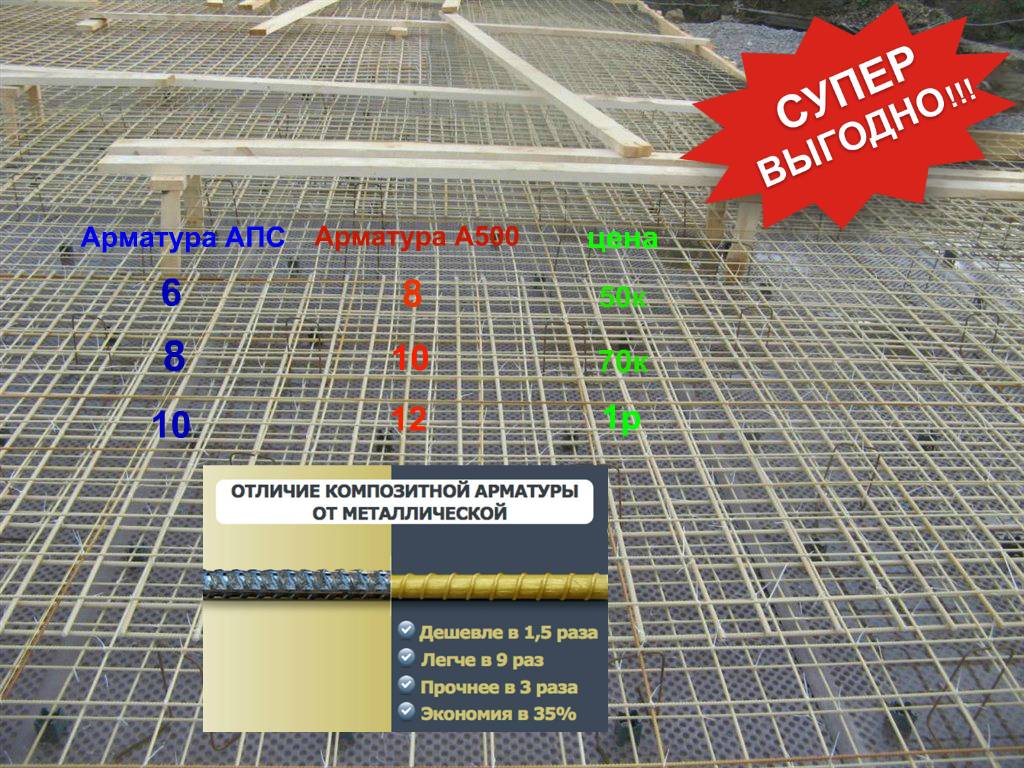

Прежде всего, арматура из полимерных строительных материалов, отличается высокой прочностью и достаточно низким удельным весом (меньше практически в четыре раза), если сравнивать с аналогичной арматурой, изготовленной из металла. К тому же показатель прочности на разрыв у композитной арматуры из стеклопластика в два с половиной раза превышает данный показатель у аналогов из металла. Эти свойства позволяют в значительной степени расширить область использования стеклопластиковой арматуры. Сравнительные характеристики композитной арматуры АКП-СП и стальной арматуры A-III

Эти свойства позволяют в значительной степени расширить область использования стеклопластиковой арматуры. Сравнительные характеристики композитной арматуры АКП-СП и стальной арматуры A-III

Сравнительные технические характеристики композитной стеклопластиковой арматуры и стальной арматуры

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Равнопрочная замена стальной металлической на композитную стеклопластиковую арматуру.

Понятие равнопрочной замены представляет собой замену арматуры произведенной из стали, на арматуру из композитных материалов, которая имеет такую же прочность и схожие прочие физико-механические показатели. Под равнопрочным диаметром стеклопластиковой арматуры, будем понимать ее такой наружный диаметр, при котором прочность будет равна прочности аналога из металла заданного диаметра.

| Арматура стальная класс А-III (А400С) | Арматура композитная «УралАрмаПром» | ||||

| Диаметр, мм | Вес 1 м. п. в кг. п. в кг. | Кол-во метро в 1 тн | Диаметр, мм | Вес 1 м.п. в кг. | Кол-во метров в 1тн |

| Ø8 | 0,4 | 2 532 | Ø6 | 0,040 | 25 000 |

| Ø10 | 0,62 | 1 621 | Ø7 | 0,062 | 16 129 |

| Ø12 | 0,89 | 1 126 | Ø8 | 0,075 | 13 333 |

| Ø14 | 1,21 | 826 | Ø10 | 0,115 | 8 695 |

| Ø16 | 1,58 | 633 | Ø12 | 0,175 | 5 714 |

| Ø18 | 2 | 500 | Ø14 | 0,240 | 4 166 |

| Ø20 | 2,47 | 405 | Ø16 | 0,340 | 2 941 |

| Ø22 | 2,98 | 336 | Ø18 | 0,450 | 2 222 |

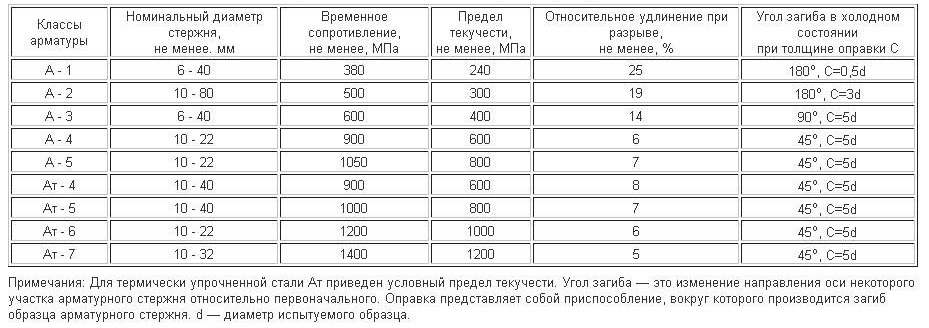

Диаграмма растяжения. Определения предела текучести и предела прочности металлической арматуры

Определения предела текучести и предела прочности металлической арматуры

На рисунке 1 приведена кривая зависимости напряжения от деформации металлической арматуры.

Рисунок 1

На рисунке 2 приведено примерное расположение кривых зависимости напряжения

от деформации металлической и композитной арматуры (1).

Рисунок 2

Описание характерных точек диаграммы

σп- Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональности. Предел пропорциональности зависит от условно принятой степени приближения, с которой начальный участок диаграммы можно рассматривать как прямую.

Упругие свойства материала сохраняются до напряжения, называемого пределом упругости σу, т.е это наибольшее напряжение, до которого материал не получает остаточных деформаций.

σт- предел текучести.

Под пределом текучести понимается то напряжение, при котором происходит рост деформации без заметного увеличения нагрузки. В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести условно принимается величина напряжения, при котором остаточная деформация составляет 0,2%.

В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести условно принимается величина напряжения, при котором остаточная деформация составляет 0,2%.

Отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения носит название предела прочности или временного сопротивления. Предел прочности также является условной величиной.

Единица измерения предела текучести и предела прочности — паскаль Па. Более удобно предел текучести и предел прочности измерять в мегапаскалях МПа.

Анализ графика:

- при малых нагрузках композитная арматура тянется лучше, чем металлическая.

- до того как в металле перестает действовать закон Гука, обе кривые почти прямолинейны.

- после того как метал начинает «течь», композитная арматура продолжает работать как раньше.

- после того как закон Гука перестал работать в композитной арматуре, стальная давно уже лопнула.

- композитная арматура почти не течет, а сразу лопается, это видно, когда косая прямая (1) очень быстро переходит в горизонтальную и прерывается.

- из графика видно, что композитная арматура выдержит намного большую нагрузку, чем металлическая.

- металлическая арматура вытянется и лопнет, когда при такой же нагрузке, композитная ведет себя намного лучше, так как график не меняет своего направления.

Прочность длинноволокнистых композитов

ПредыдущийСледующийДля тела, находящегося в произвольном напряженном состоянии, три наиболее важных режима разрушения:

- Разрушение при осевом растяжении

- Разрушение при поперечном растяжении

- Разрушение при сдвиге.

Разрушение при осевом растяжении | разрушение при поперечном растяжении | Разрушение при сдвиге |

Осевая прочность

В простейшем сценарии предполагается, что и матрица, и волокна упруго деформируются и впоследствии подвергаются хрупкому разрушению. Применяется условие РАВНОЙ ДЕФОРМАЦИИ, и возможны два случая:

Применяется условие РАВНОЙ ДЕФОРМАЦИИ, и возможны два случая:

0053 фу > ε mu )

b) Волокно имеет более низкую деформацию разрушения ( ε fu < ε mu )

Щелкните здесь, чтобы просмотреть используемые обозначения.

Случай а):

Суммарное напряжение определяется по правилу смесей ) σ м до тех пор, пока деформация не достигнет ε мю . За пределами этой точки матрица подвергается микротрещинам, и по мере продолжения растрескивания нагрузка постепенно передается волокнам. На этом этапе наблюдается небольшое увеличение композитного напряжения с увеличением деформации. При дальнейшем росте трещины, если вся нагрузка передается волокнам до разрушения волокон, то композиционное напряжение σ 1 , становится fσ f , а комбинированное напряжение разрушения, σ 1u , равно просто f σ fu :

σ 1u = f σ fu (4)

В качестве альтернативы, если волокна разрушаются до того, как на них будет передана вся нагрузка; прочность композита представляет собой средневзвешенное значение напряжения разрушения матрицы, σ mu , и напряжения волокна в начале растрескивания матрицы, σ fmu :

σ 1u = f σ fmu + ( 1 — f ) σ mu (5)

Изменение σ 1u в зависимости от f показано на графике 2.

Случай b): 90 052

Опять же, составное напряжение определяется по правилу смесей σ 1 = f σ f + ( 1- f ) σ m до деформация достигает ε fu , когда волокна разрушаются. Вне В этот момент нагрузка постепенно передается на матрицу по мере того, как волокна разламываются на более короткие длины. Предполагая, что волокна не несут никакой нагрузки, когда их соотношение сторон ниже критического соотношения сторон, с * = σ f* / 2τ i* , что является критическим отношением длины волокна к его диаметр, ниже которого волокно не может подвергаться дальнейшему разрушению, то полное разрушение происходит при приложенном напряжении ( 1 — f) σ mu .

σ 1u = ( 1 — f) σ mu (6)

В качестве альтернативы, если разрушение матрицы происходит в то время, когда волокна все еще несут некоторую нагрузку, т. е. соотношение размеров волокон превышает критическое значение, тогда напряжение разрушения композита представляет собой средневзвешенное значение напряжения разрушения волокон, σ fu , а напряжение матрицы в начале разрушения волокна σ fu .

соотношение размеров волокон превышает критическое значение, тогда напряжение разрушения композита представляет собой средневзвешенное значение напряжения разрушения волокон, σ fu , а напряжение матрицы в начале разрушения волокна σ fu .

σ 1u = f σ fu + ( 1 — f) σ mfu (7)

Изменение σ 1u в зависимости от f показано на графике 4.

9 0006Почему такой подход неточное?

См. Неточность осевой прочности.

Обычно объемная доля волокна находится в диапазоне от 30% до 70% (т.0053 mu << σ fu , из графиков 2 и 4 видно, что прочность волокна является доминирующей при определении осевой прочности длинноволокнистых композитов.

∴ σ 1u ∼ f σ fu for все осевые случаи.

Поперечная прочность

В общем, присутствие волокон значительно снижает поперечную прочность и деформацию при разрушении по сравнению с неармированной матрицей. Эта наблюдаемая тенденция в значительной степени обусловлена высокими локальными напряжениями и деформациями вокруг границы раздела волокно/матрица из-за различий в модулях Юнга двух компонентов. Однако на поперечную прочность также влияет множество других факторов, и, следовательно, невозможно вывести простую оценку σ 2u без нескольких приближений.

Эта наблюдаемая тенденция в значительной степени обусловлена высокими локальными напряжениями и деформациями вокруг границы раздела волокно/матрица из-за различий в модулях Юнга двух компонентов. Однако на поперечную прочность также влияет множество других факторов, и, следовательно, невозможно вывести простую оценку σ 2u без нескольких приближений.

Один из подходов заключается в том, чтобы рассматривать волокна в композите как набор цилиндрических отверстий в простой квадратной матрице. Затем мы рассмотрим случай, когда уменьшение площади поперечного сечения композита максимально, и это приводит к следующему выражению для поперечной прочности композита с объемной долей волокон f:

См. расчет поперечной прочности такой подход неверен?

Щелкните здесь, чтобы увидеть неточность поперечной прочности.

Прочность на сдвиг

Точно так же здесь мы не можем вывести простое выражение для прочности на сдвиг. Всего существует шесть комбинаций плоскости и направления сдвига, которые можно сгруппировать в три набора эквивалентных пар, как показано на диаграммах.

Всего существует шесть комбинаций плоскости и направления сдвига, которые можно сгруппировать в три набора эквивалентных пар, как показано на диаграммах.

Направления сдвига

τ 21 и τ 31 маловероятно, так как они требуют разрыва волокон и не очевидно, какое из τ 12 и τ 32 получиться проще. При рассмотрении напряжений на тонкой пластине в плоскости 1-2 τ 32 равно нулю и важно только τ 12u . Методы конечных разностей (выходящие за рамки этого TLP) использовались для вывода изменения коэффициента концентрации напряжения сдвига K s в зависимости от объемной доли волокна.

Здесь мы просто примем результат этого анализа без доказательства:

τ 12u = K s τ mu

Где τ mu — предельное напряжение сдвига матрицы, а K s изменяется, как показано на графике 6. K s составляет около 1, если объем волокна

доля очень высока (> 70%).

τ 12u ≈ τ mu (9)

ПредыдущийСледующий

Преимущества термопластика, армированного длинным волокном Композиты

Термопластичные композиты, армированные длинными волокнами, обладают многими уникальными свойствами, которые превращаются в желаемые преимущества продукта. По отдельности или в сочетании эти преимущества обеспечивают значимую мотивацию для использования длинноволокнистых композитов в широком спектре применений.

Баланс свойствДлинноволокнистые композиты являются вершиной конструкционных характеристик термопластов, пригодных для литья под давлением. Они сочетают в себе высокий уровень жесткости, прочности и жесткости в одном материале. Никакой другой метод армирования термопластов, перерабатываемых в расплаве, не может сравниться с их характеристиками по трем ключевым свойствам.

Высокие механические характеристики длинноволокнистых композитов являются причиной того, что их часто выбирают в качестве заменителей металлов, малоэффективных пластиков или альтернатив более дорогим конструкционным полимерам путем усовершенствования более дешевых пластиков.

Чтобы узнать больше о преимуществах длинноволокнистого композита, выберите одну из следующих тем:

Жесткость

Прочность

Прочность или долговечность

Малый вес

Сопротивление ползучести 900 05

Усталостная стойкость

Низкотемпературные характеристики

Теплостойкость

Размерная стабильность

Демпфирование

Свобода дизайна

Низкая стоимость системы

Коррозионная и химическая стойкость

Переработка и LCA

Рентгенопрозрачный

Теплоизоляция

Функциональные характеристики

Жесткость Добавление волокнистого армирования к пластичным термопластичным полимерам обеспечивает существенное увеличение модуля. Этот прирост модуля в сочетании с соответствующей конструкцией компонентов, которая включает в себя однородные стенки и расположенные под ними ребра и косынки вместо толстостенных поперечных сечений, значительно увеличивает жесткость формованных изделий.

Тип и количество армирующего волокна, включенного в композит, способствует повышению жесткости. Углеродное волокно увеличивает модуль больше, чем стекло или натуральные волокна, и композит с 50% волокна будет более жестким, чем тот, который содержит 30%. Использование композитов, которые обеспечивают большую жесткость, увеличивает несущую способность или позволяет проектировать с более тонкими секциями стенок, чтобы уменьшить использование материалов и снизить стоимость.

Повышение жесткости за счет армирования волокном также приводит к улучшению характеристик при повышенных температурах. Температуры теплового изгиба (HDT), которые указывают на способность выдерживать кратковременные нагрузки, значительно увеличиваются в материалах, армированных волокном, по сравнению с немодифицированными полимерами.

Прочность Большая длина или более высокое соотношение размеров армирующих волокон обеспечивают композитам с длинными волокнами повышенную прочность, что выражается в способности противостоять деформации или ползучести под нагрузкой и в более высокой усталостной прочности при минимальном сжатии. Большая площадь поверхности волокнистой нити обеспечивает пластичному полимеру большую способность захватывать и передавать нагрузку на более прочный внутренний волокнистый скелет, сформированный во время формования компонента.

Большая площадь поверхности волокнистой нити обеспечивает пластичному полимеру большую способность захватывать и передавать нагрузку на более прочный внутренний волокнистый скелет, сформированный во время формования компонента.Ориентация армирующих волокон внутри отлитых под давлением компонентов также значительно влияет на прочность композита. Хотя длинные волокна переплетаются, образуя внутренний структурный каркас, обеспечивающий армирование во всех трех плоскостях, они также выстраиваются в направлении течения полимера по мере заполнения формы. Для достижения максимальной производительности конструкция пресс-формы должна обеспечивать выравнивание волокон перпендикулярно направлению сил напряжения в ключевых областях.

Важно поддерживать максимальную длину волокна за счет тщательного контроля параметров обработки. Истирание волокон по длине может произойти из-за сдвига в прессе для литья под давлением или из-за малых радиусов направляющих и неправильной литниковой формы в форме. Значительное уменьшение средней длины волокна снижает производительность.

Значительное уменьшение средней длины волокна снижает производительность.

Более высокая ударная вязкость длинноволокнистых композитов делает их одними из самых прочных пластиковых материалов для литья под давлением со структурными характеристиками. Они идеально подходят для приложений, которые испытывают повторяющиеся ударные нагрузки, но должны сохранять свою форму без остаточной деформации или ухудшения функциональности. Превосходное рассеивание энергии также увеличивает их возможности по гашению звука и вибрации.

Включение армирования длинными волокнами помогает композитам сопротивляться растрескиванию и препятствует распространению трещин, образуя прочный внутренний волокнистый каркас. Хотя композиты с длинными волокнами обладают отличной ударопрочностью, конструкции могут допускать отказы при более высоких расчетных нагрузках, чтобы предотвратить передачу разрушительных сил на соседние системы. Более длинная длина волокна также сводит к минимуму фрагментацию материала при выходе из строя.

Кроме того, длинноволокнистые композиты сохраняют значительную часть своей прочности при низких и повышенных температурах, что делает их желательными для устройств, подвергающихся воздействию различных климатических условий.

Легкий вес Высокое отношение прочности к весу длинноволокнистых композитов делает их подходящей заменой металла для тех, кто стремится снизить вес. В сочетании с правильной конструкцией компонентов длинноволокнистые композиты могут обеспечить такой же уровень механических характеристик, как и обычные литые под давлением металлы (например, магний, цинк-замак и алюминий).

Легкий вес или снижение массы является основным направлением деятельности в аэрокосмической и автомобильной промышленности, где снижение веса способствует повышению экономии топлива и снижению связанных с этим выбросов. В этом контексте длинноволокнистые композиты являются экологически чистой альтернативой более тяжелым материалам. Использование меньшего количества материала с более высокими эксплуатационными характеристиками является не только тактикой снижения веса, но также может снизить общие затраты на материалы, особенно когда армирование волокном используется для улучшения структурных свойств более дешевого полимера или в качестве разбавителя цены в более дорогостоящем проектировании. смолы.

Для многих потребительских товаров снижение веса способствует портативности наряду с увеличением функциональности и улучшенной эргономикой. Портативность распространяется на спортивные товары и инструменты, где более легкие компоненты снижают утомляемость при обращении. С композитами, армированными углеродным волокном, потребители могут получить дополнительную воспринимаемую добавленную стоимость продуктов за использование «высокотехнологичных» материалов. Эта концепция обеспечивает конкурентное маркетинговое преимущество по сравнению с изделиями из более простых пластиков.

Эта концепция обеспечивает конкурентное маркетинговое преимущество по сравнению с изделиями из более простых пластиков.

При замене металла композиты с длинными волокнами наиболее успешны, когда компоненты используют преимущества уникальных характеристик пластика за счет изменения конструкции вместо того, чтобы пытаться использовать их в качестве заменителей. Анализ конструкции с использованием компьютерного моделирования особенно полезен при попытке воспроизвести структурные характеристики металлов в армированных пластмассах, поскольку выравнивание волокон становится решающим критерием проектирования.

Сопротивление ползучести Аморфная и полукристаллическая морфология термопластов может привести к холодному течению или эффектам ползучести, если пластмассовые изделия подвергаются постоянным нагрузкам в течение длительных периодов времени. Армирование волокнами значительно повышает жесткость и прочность полимеров для предотвращения проскальзывания их молекулярных цепей, поскольку они подвергаются длительным нагрузкам. Усиливающие конструктивные элементы также могут быть включены в пластмассовые изделия, чтобы получить дополнительную жесткость и прочность по сравнению с возможностями одного материала.

Усиливающие конструктивные элементы также могут быть включены в пластмассовые изделия, чтобы получить дополнительную жесткость и прочность по сравнению с возможностями одного материала.Термопласты, армированные длинными волокнами, способны выдерживать почти вдвое большую нагрузку, чем соединения с короткими волокнами, прежде чем начнется деформация, вызванная нагрузкой. Как правило, сила нагрузки для пластиковых изделий не должна превышать половину максимальной несущей способности материала, чтобы предотвратить ползучесть.

Стойкость к циклической усталости Усталость материала от повторяющихся силовых нагрузок и разгрузок или изгиба при изгибе может привести к непреднамеренному или преждевременному разрушению материала. Сеть более длинных армирующих волокон в композитах с длинными волокнами повышает его устойчивость к циклической усталости за счет рассеивания энергии напряжения в более широкой области вместо ее локализации в одной области. Большая длина волокна и его переплетение также обеспечивают сопротивление распространению трещин, образование трещин может быть индикатором надвигающегося разрушения материала.

Большая длина волокна и его переплетение также обеспечивают сопротивление распространению трещин, образование трещин может быть индикатором надвигающегося разрушения материала.Испытания, проведенные PlastiComp, показали, что композиты с длинными волокнами могут выдерживать более чем в двадцать раз больше циклов изгиба-изгиба в сценариях смещения, чем эквивалентные композиты с короткими волокнами; стратегическое усиление с помощью вставок из однонаправленной ленты может повысить производительность более чем в 400 раз.

Низкотемпературные характеристики Пластичная природа полимеров в сочетании с более высоким соотношением размеров волокон в длинноволокнистых композитах позволяет им сохранять большую прочность при низких и повышенных температурах, чем другие типы армированных пластиков. Композиты с длинными волокнами обычно имеют такую же ударную вязкость при -60°F (-50°C), как и при комнатной температуре. Повышенные или высокотемпературные характеристики соответствуют морфологии полимера и его температуре стеклования, но термопластик, армированный длинным волокном, будет сохранять больше своих структурных характеристик дольше, чем пластик, не армированный или армированный коротким волокном.

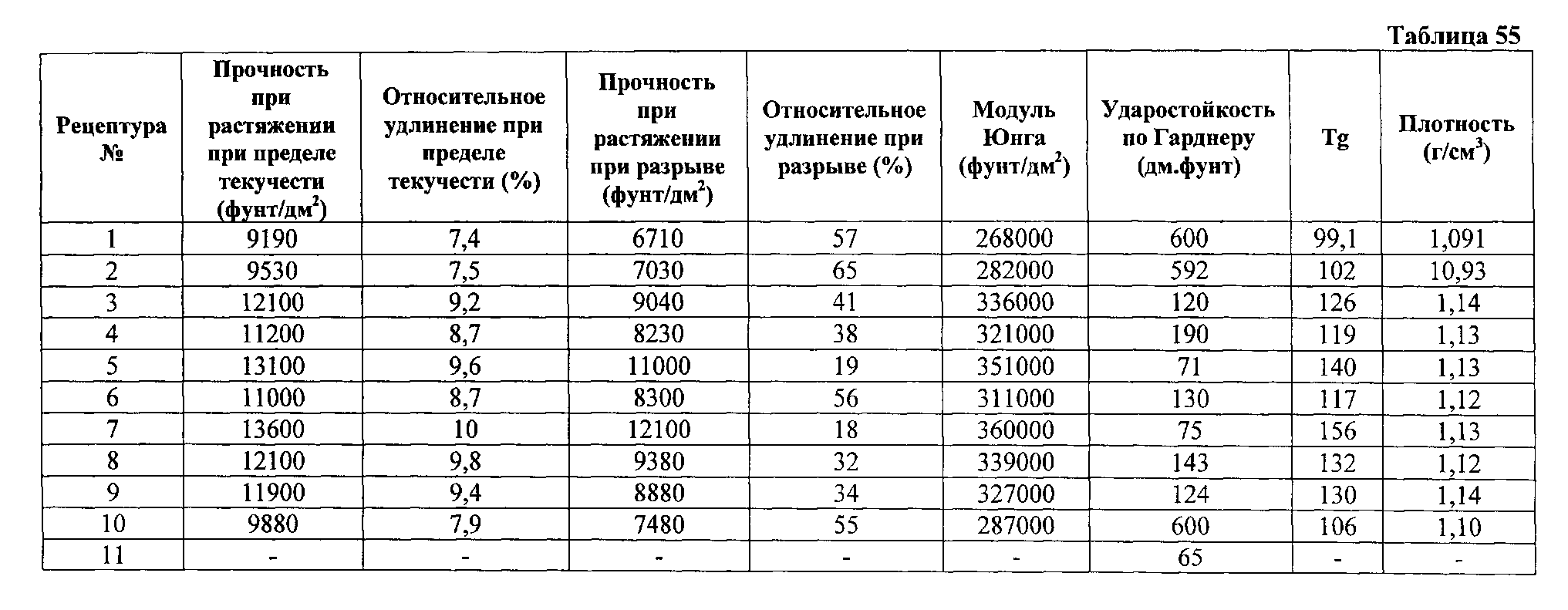

Увеличение модуля, которое обеспечивает армирование длинным волокном, также увеличивает термостойкость композита. Армирование волокном позволяет композитам сохранять больше механических свойств при повышенных температурах и ближе к температуре стеклования полимера (Tg), чем немодифицированный полимер.

Термостойкость длинноволокнистых композитов, измеренная с помощью температуры деформации под нагрузкой (DTUL) или температуры тепловой деформации (HDT), указывает на способность материалов выдерживать кратковременные нагрузки при повышенных температурах.

Термопласты представляют собой вязкоупругие материалы. Их механические характеристики зависят от времени при температурных воздействиях, присутствующих в условиях эксплуатации, а также от морфологических характеристик полимера, когда они приближаются к точке плавления. Композиты, в которых используется полукристаллическая полимерная матрица, будут сохранять некоторые механические характеристики ближе к температуре стеклования полимера (Tg), чем аморфный полимер.

Температура теплового прогиба при 264 фунтов на кв. дюйм

| Нейлон 6/6 | ЭТПУ | ПП | |

|---|---|---|---|

| Немодифицированный полимер | 150°F / 66°C | 140°F / 60°C | 130°F / 54°C |

| Армированный стекловолокном | 485°F / 252°C | 200°F / 93°C | 305°F / 152°C |

| Армированный углеродным волокном | 485°F / 252°C | 200°F / 93°С | 275°F / 135°C |

Поскольку арматура выравнивается в направлении потока полимера по мере заполнения форм, это может привести к анизотропным свойствам. Анизотропная усадка может вызвать коробление и деформацию компонентов при их охлаждении. Из-за более высокого соотношения размеров волокон в длинноволокнистых композитах волокна имеют тенденцию переплетаться, образуя внутренний структурный скелет внутри компонентов, полученных литьем под давлением. Это прерывистое переплетение волокон с длинноволокнистыми композитами приводит к улучшенной стабильности размеров с почти изотропными характеристиками усадки по сравнению с другими типами армирования, что сводит к минимуму коробление от дифференциального охлаждения.

Композиты, армированные длинными волокнами, также демонстрируют меньшее тепловое расширение по сравнению с неармированными пластиками того же типа благодаря внутренней сети армирующих волокон, обеспечивающей устойчивость к деформации и изменению формы. Эта сеть волокон также помогает компонентам сопротивляться образованию раковин охлаждения в секциях с толстыми стенками.

Переплетенные сегменты армирования из длинных волокон создают сеть каналов, по которым энергия напряжения рассеивается по всему формованному изделию, а не локализуется в областях, подвергающихся воздействию силы. Вязкоупругая природа термопластичных материалов также способствует поглощению энергии вместо ее отражения или передачи в виде вибрационных или звуковых волн.

Свобода дизайна Что касается пластмасс, концепция свободы дизайна включает в себя несколько подтем:- Сложная геометрия — переход от методов формовки металла к литью под давлением длинноволокнистых композитов позволяет производить компоненты с более сложной геометрией.

От широких изгибов до сложных деталей, конструкции, которые были бы непомерно дорогими для машинной обработки или трудными для отливки из металла, легко и недорого производить повторно в больших объемах с использованием технологии литья под давлением.

От широких изгибов до сложных деталей, конструкции, которые были бы непомерно дорогими для машинной обработки или трудными для отливки из металла, легко и недорого производить повторно в больших объемах с использованием технологии литья под давлением. - Объединение деталей — Возможность создавать более сложные трехмерные формы приводит к объединению деталей и устранению соответствующих производственных, вторичных операций и этапов сборки, что обеспечивает экономию трудозатрат и времени. Литье под давлением может многократно производить сетчатые формы в одноэтапном процессе, которые соответствуют спецификациям конечного уровня. Несколько компонентов могут быть постоянно соединены вместе с помощью методов лазерной, звуковой или термической сварки.

- Улучшенная функциональность – Более органичный и эстетически приятный дизайн позволяет интегрировать функции и эргономику, которые не были бы практичными в других материальных средах.

Такие характеристики могут быть использованы для дифференциации продуктов, произведенных с использованием длинноволокнистых композитов, от продуктов конкурентов. Жесткие конструкции из термопласта можно формовать более мягкими термопластичными эластомерами для улучшения эргономики или дополнительной защиты от ударов.

Такие характеристики могут быть использованы для дифференциации продуктов, произведенных с использованием длинноволокнистых композитов, от продуктов конкурентов. Жесткие конструкции из термопласта можно формовать более мягкими термопластичными эластомерами для улучшения эргономики или дополнительной защиты от ударов.

Если учесть все затраты на производство компонента, использование материала, с которым легче работать, может привести к снижению общих затрат, даже если он дороже в пересчете на фунт или килограмм. Другие компоненты также могут быть изготовлены из более легких материалов в кубическом объеме.

Другие компоненты также могут быть изготовлены из более легких материалов в кубическом объеме.

Переработка пластмасс требует низких энергозатрат, обеспечивает благоприятные преимущества анализа жизненного цикла (LCA) и не создает токсичных стоков. Как материал, перерабатываемый в расплаве, термопласты поддаются реформированию и вторичной переработке.

Коррозионная и химическая стойкость Сталь может ржаветь, дерево может гнить, а использование разнородных металлов в тандеме может привести к коррозии, но инертность термопластичных полимеров делает их подходящими для использования в изделиях с неопределенным жизненным циклом. Некоторые полимеры подвержены разложению при воздействии определенных классов химических веществ и видов излучения. При выборе подходящего длинноволокнистого композита убедитесь, что смола матрицы совместима с предполагаемой средой использования и условиями эксплуатации, в которых будет использоваться ваше приложение, даже если это прерывистое воздействие, чтобы обеспечить совместимость с ожиданиями жизненного цикла.

Поскольку пластмассы имеют более низкую температуру плавления, чем металлы, они требуют меньших затрат энергии для изготовления компонентов, а обработка или повторная обработка не приводит к образованию токсичных отходов, что дает преимущества анализа жизненного цикла (LCA). Цвет, включенный в пластиковую матрицу, может исключить вторичные операции по окраске и отделке, которые приводят к нежелательным выбросам летучих органических соединений. Более легкие продукты также имеют меньшие накладные расходы на транспортировку и связанные с этим последствия. При соответствующем выборе матричного полимера для изделий из окружающей среды использования термопластичные композиты имеют неограниченный жизненный цикл.

Более легкие продукты также имеют меньшие накладные расходы на транспортировку и связанные с этим последствия. При соответствующем выборе матричного полимера для изделий из окружающей среды использования термопластичные композиты имеют неограниченный жизненный цикл.

Композиты из длинного стекловолокна безопасны для использования вблизи диагностического оборудования для магнитно-резонансной томографии (МРТ) и компьютерной томографии (КТ или КТ) из-за их немагнитных и электроизоляционных характеристик.

Радиопрозрачность и высокие диэлектрические свойства делают термопластик, армированный длинным стекловолокном, идеальным материалом для бытовой электроники, использующей технологии беспроводной передачи.

Термопласты имеют более низкую теплопроводность, чем металлы; это обеспечивает постоянное и более комфортное тактильное ощущение при работе при низких или повышенных температурах, что может быть очень желательно. Включение специальных аддитивных технологий в длинноволокнистые композиты может облегчить теплопередачу, если требуется возможность рассеивания тепла.

Функциональные характеристики Включение добавок в дополнение к армированию волокном может обеспечить термопластичным композитам ценные улучшения характеристик, которые могут расширить их функциональность и позволить создавать более эффективные продукты.- Износостойкий – Повышенная износостойкость (поверхностное истирание и трение) за счет включения внутренних смазочных материалов, которые мигрируют на поверхность, чтобы сократить объем технического обслуживания и повысить надежность или свести к минимуму шум между соединенными движущимися частями.

От широких изгибов до сложных деталей, конструкции, которые были бы непомерно дорогими для машинной обработки или трудными для отливки из металла, легко и недорого производить повторно в больших объемах с использованием технологии литья под давлением.

От широких изгибов до сложных деталей, конструкции, которые были бы непомерно дорогими для машинной обработки или трудными для отливки из металла, легко и недорого производить повторно в больших объемах с использованием технологии литья под давлением. Такие характеристики могут быть использованы для дифференциации продуктов, произведенных с использованием длинноволокнистых композитов, от продуктов конкурентов. Жесткие конструкции из термопласта можно формовать более мягкими термопластичными эластомерами для улучшения эргономики или дополнительной защиты от ударов.

Такие характеристики могут быть использованы для дифференциации продуктов, произведенных с использованием длинноволокнистых композитов, от продуктов конкурентов. Жесткие конструкции из термопласта можно формовать более мягкими термопластичными эластомерами для улучшения эргономики или дополнительной защиты от ударов.