Порошковая краска — состав, применение и техника нанесения

Порошковая краска – конечный продукт эволюции красящих материалов. Благодаря внушительному списку положительных свойств, она является достойной альтернативой традиционным лакокрасочным изделиям. Она нашла широкое применение во многих отраслях промышленности. Покрытие на базе этого вещества используется в автомобилестроении, в строительной сфере, при производстве бытовой техники и мебели. Активно применяется даже при декорировании предметов интерьера.

Почему данный материал пользуется спросом? Насколько важны его преимущества? В чем заключается высокотехнологичность данного способа окраски?

к содержанию ↑Структура материала

По своей структуре это красящее вещество – дисперсионная многокомпонентная смесь твердых частиц. Ее основу составляет порошковый полимер и пигмент. Составные элементы дисперсионного порошка различаются в зависимости от функционального назначения и области применения краски. Состав разнообразен. Сюда могут входить разнообразные примеси в виде:

Состав разнообразен. Сюда могут входить разнообразные примеси в виде:

- наполнителей, например, оксидов алюминия или диоксидов титана;

- пигмента для получения разнообразной глубины цвета;

- отвердителей эпоксидных смол;

- пленкообразующих смол;

- добавок различных акрилатов.

Одно из важнейших преимущественных качеств порошкового продукта заключается в том, что в его составе нет растворителей, обладающих высокой токсичностью и огнеопасностью. То есть он практически безопасен для человека, не оказывает вредное воздействие на природную среду.

Все компоненты красящей основы сухие, не прилипают друг к другу, имеют отличную сыпучесть. Консистенция порошка не меняется со временем, не густеет. Поэтому отпадает необходимость разбавлять его с помощью специальных растворителей в отличие от водно-дисперсионных красок, например, акриловых.

От свойств пигмента напрямую зависят такие показатели качества красящего вещества, как адгезия, способность к электризации, сыпучесть.

Количество наполнителей и пигмента может составлять более половины всего состава. Это определяется глубиной цвета и назначением продукта. Пигмент, используемый для этого красящего материала, ничем не отличается от пигмента, который добавляют в другие жидкие, например, акриловые красящие вещества.

к содержанию ↑Физика процесса окрашивания

Частицам красящего продукта при помощи стороннего электрического поля передается заряд, противоположный заряду поверхности, предназначенной для окраски. Заряженные частицы порошка вынуждены оседать на изделии, образуя пласт малой толщины. Специальная камера напыления ловит заряженные пылинки краски, обладающие значениями напряженности электрического поля, недостаточными для прилипания к заряженной плоскости предмета, и использует их повторно для покраски.

Существует возможность повторного напыления компонентов, которые не прилипли к обрабатываемой плоскости. Порошок расходуется полностью. Это обуславливает высокий показатель экономичности данной технологии.

Далее начинается запекание напыленной поверхности. Окрашенное изделие переносится внутрь специальной камеры. Внутри печи при высокой температуре идет процесс полимеризации покрытия.

к содержанию ↑Классификация материалов

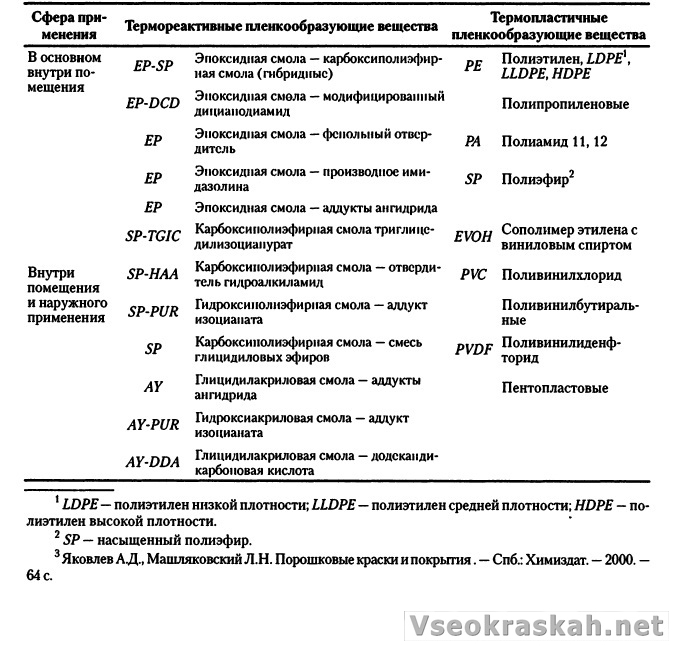

Принято классифицировать красящий материал по типу полимеров, входящих в состав. По виду основных компонентов краска может быть пригодна для применения на открытом воздухе или внутри помещений. Наиболее популярно группирование по способу образования пленки на поверхности и по методу затвердевания слоя.

Принято выделять два больших класса красок по типу пленкообразующего вещества. Термопластичные и термореактивные краски – это основные виды порошковых красок по типу пленкообразующих способностей. Они также имеют разветвленную классификацию.

к содержанию ↑Термопластичные

Термопластичные порошковые краски содержат в своем составе красящие компоненты на базе веществ, которые образуют покрытие в виде пленки благодаря плавлению элементов краски и их охлаждению. Образование слоя не сопровождается химическими реакциями. Однако пленка может раствориться при несоблюдении температурного режима. Выбор краски производится в зависимости от условий:

Образование слоя не сопровождается химическими реакциями. Однако пленка может раствориться при несоблюдении температурного режима. Выбор краски производится в зависимости от условий:

- Для декоративных целей используется термопластичная краска, основу которой составляет винилит. Это красящее вещество пригодно только для окраски внутри помещений, при этом его достаточно малая толщина дает хорошую защиту от влаги при комнатной температуре.

- Для наружных работ и покрытия поверхностей внутри помещений годится краска на основе поливинилхлорида. Она отличается высокой атмосферостойкостью и устойчивостью к химическим веществам.

- Высокие показатели физико-механических свойств слоя на базе полиэтилена привели к тому, что данная полимерная краска активно используется для окраски трубопроводов различного назначения.

- Полиамиды, входящие в состав полиамидной краски, имеют высокие показатели эстетической привлекательности, применяются в декоративных целях для окрашивания как внутри помещений, так и снаружи.

Термореактивные

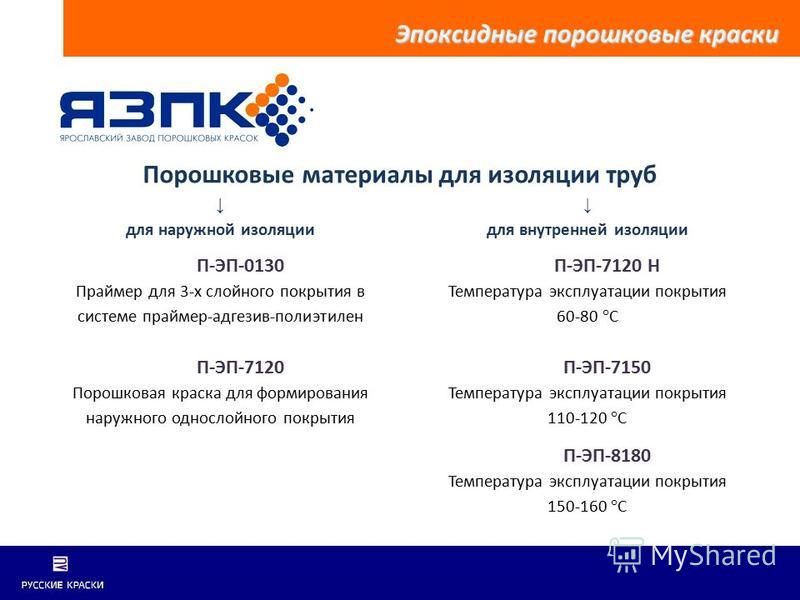

Термореактивные порошковые краски представляют собой термореактивный пленкообразователь. Здесь составные частицы сплавляются, и идет химическая реакция. Их преимущество в том, что покрытие не плавится и не растворяется, характеризуется высокой твердостью и стойкостью к различным дефектам. Поэтому краска активно используется в машиностроении. В ее состав могут входить различные эпоксидные и полиэфирные смолы.

Порошковая краска такого типа требует строго соблюдать методику окраски. Только в этом случае можно добиться положительного результата, отвечающего всем параметрам цветостойкости и атмосфероустойчивости. Особенности краски:

- Эпоксидные вещества придают ей высокую механическую прочность и стойкость. Однако на поверхности под влиянием солнечного ультрафиолета могут образоваться существенные дефекты.

- По сравнению с эпоксидным красящим веществом, полиэфирная краска не разрушается на открытом воздухе, используется для окраски вне помещения.

Отличается высокой устойчивостью цвета.

Отличается высокой устойчивостью цвета. - Акрилатная основа обеспечивает высокую устойчивость к разнообразным щелочным соединениям. Насыщенность цветового пигмента сохраняется длительное время.

Тип поверхности

Поверхность, обработанная данной краской, может получить матовый или глянцевый эффект. В состав матового красящего вещества входят чешуйчатые частицы. Различие реакционных характеристик примеси обеспечивает матовый вид. В основном применяется в машиностроении.

В составе композиции глянцевой краски присутствуют различные эпоксидные, полиэфирные пленкообразователи. Также ее основу составляет пигмент, необходимый для реализации определенного цвета.

Для глянцевой поверхности характерны высокие светоотражающие свойства, устойчивость к коррозийным процессам, что актуально для автомобилестроения.

к содержанию ↑Применение в ремонте автомобилей

На данный момент чаще всего для маскировки дефектов на автомобильных дисках используются акриловые красящие вещества. Их практичность заключается в том, что они могут продаваться в баллончиках, что очень удобно для покраски. Можно получить качественный результат, если аккуратно распылять акриловые краски небольшим слоем. Привлекательность этих баллончиков в том, что с их помощью можно получить глянцевую поверхность. Покупателям предлагается огромный выбор цвета. Существенный минус акриловых красящих материалов – они не обеспечивают восстановление сколов.

Их практичность заключается в том, что они могут продаваться в баллончиках, что очень удобно для покраски. Можно получить качественный результат, если аккуратно распылять акриловые краски небольшим слоем. Привлекательность этих баллончиков в том, что с их помощью можно получить глянцевую поверхность. Покупателям предлагается огромный выбор цвета. Существенный минус акриловых красящих материалов – они не обеспечивают восстановление сколов.

Для надежного восстановления сколов поврежденную поверхность нужно прогрунтовать. Порошковая краска имеет хорошую адгезию с прогрунтованным покрытием, то есть отлично сцепляется с ним, качественно скрывая при этом дефекты. В ассортименте есть баллончики, которые имеют разнообразную концентрацию пигмента и позволяют добиться различной глубины цвета. Они способны воссоздать глянцевую поверхность.

к содержанию ↑Этапы работы

Базовая основа работ по окрашиванию металлических поверхностей включает три этапа:

- Для начала металлические части, которые подвергаются окраске, следует подготовить, удалив все загрязнения.

Для улучшения адгезии поверхность нуждается в обезжиривании.

Для улучшения адгезии поверхность нуждается в обезжиривании. - В камере напыление наносится тонким пластом.

- На заключительной стадии образуется пленка.

Достоинства применения

Основные преимущественные качества красящего материала на основе порошка следующие:

- создание прочной и качественной поверхности;

- безвредность для человека и природы;

- доступность по цене;

- экономичность;

- ровная толщина пластов краски;

- высокая скорость застывания;

- высокая прочность краски малой толщины.

На долю поверхностей, окрашенных высокотехнологичной низкотемпературной краской, приходится около одной шестой части всей покраски. Но сейчас, благодаря развитию технологий, наблюдается тенденция неуклонного увеличения этой цифры в пользу красок на основе порошка.

состав, виды и свойства (+25 фото)

Порошковая краска — это продукт, который занял последнюю ступень в эволюции лакокрасочных материалов, по крайней мере, на сегодняшний день. Это достойная альтернатива классическим решениям благодаря широкому списку с положительными качествами. Полиэфирные порошковые краски активно применяются в сфере строительства, для покраски автомобилей, различных металлических конструкций и изделий, и даже в таком поприще, как декорирование предметов интерьера.

Это достойная альтернатива классическим решениям благодаря широкому списку с положительными качествами. Полиэфирные порошковые краски активно применяются в сфере строительства, для покраски автомобилей, различных металлических конструкций и изделий, и даже в таком поприще, как декорирование предметов интерьера.

Состав краски

Если посмотреть на структуру, то красящее вещество можно описать как многокомпонентную смесь из твёрдых частиц дисперсионного типа, то есть это порошок. Такой полимер вместе с пигментом составляют основу. В зависимости от функционального назначения, к ним могут добавляться различные вещества. Вот лишь некоторые добавки в составе порошковой краски, ставшие популярными:

- акрилаты;

- плёнкообразующие смолы;

- компоненты со свойством отвердения;

- пигментные элементы, позволяющие приобретать разные оттенки;

- наполнители (это могут быть диоксиды титана либо оксиды алюминия).

В составе порошковых красок отсутствуют огнеопасные и токсичные растворители.

То есть для человека и окружающей среды материал абсолютно безопасен.

У всех компонентов, из которых состоит полиэфирная краска, отличная сыпучесть. Они сохраняют сухую форму, благодаря чему не прилипают друг к другу и окружающим посторонним предметам. Со временем порошки не густеют, вообще не меняют своей консистенции. Потому не нужно использовать специальные вещества, чтобы растворить состав. Это главное отличие от тех же акриловых, других разновидностей водно-дисперсионных материалов, и неважно, как происходит смешивание.

Адгезия, способность к электризации и сыпучесть – свойства, определяемые самим пигментом и его начальными характеристиками.

Состав может наполовину быть создан из пигментов, наполнителей. Назначение продукта и глубина цвета определяют, какими свойствами материал обладает в готовом и законченном виде. Пигмент в данном случае используется такой же, как и для других красящих составов.

Процесс окрашивания и физические особенности

Порошковые краски состоят из мельчайших частиц. Частицы принимают заряд от стороннего статического поля, он противоположен характеристикам окрашиваемой поверхности. После зарядки частицы просто оседают на поверхности, и образуется специальный пласт, имеющий минимальную толщину. Камера напыления захватывает частицы с зарядом. У самих пылинок – значение напряжения электрического поля, которого не хватает для соединения с поверхностью предмета. Потому окрашивание проводится повторно.

Частицы принимают заряд от стороннего статического поля, он противоположен характеристикам окрашиваемой поверхности. После зарядки частицы просто оседают на поверхности, и образуется специальный пласт, имеющий минимальную толщину. Камера напыления захватывает частицы с зарядом. У самих пылинок – значение напряжения электрического поля, которого не хватает для соединения с поверхностью предмета. Потому окрашивание проводится повторно.

Компоненты порошковой краски, которые не прилипли к поверхности, могут напыляться на неё повторно. Главное проследить за тем, чтобы порошок был израсходован в полном объёме. Именно данный параметр делает технологию востребованной.

После всех предыдущих этапов запыленная поверхность запекается, то есть окрашенное изделие переносят в специальную камеру. Там проходит процесс полимеризации под воздействием высоких температур. Разные типы порошковых красок могут давать разные эффекты.

На видео: технические особенности и нюансы порошковой покраски.

Как классифицировать?

Полимеры в составе позволяют провести разделение по нескольким группам. Сфера применения красок – внутренние и наружные работы. Кроме того, при классификации могут опираться на метод создания твёрдого слоя, а также на способ защиты поверхностей при помощи плёнок. Давайте рассмотрим основные виды порошковых красок.

Термопластичные краски

Термопластичные краски для металлических, хромированных поверхностей состоят из веществ, которые образуют специальную защитную плёнку. Это происходит благодаря тому, что компоненты краски сначала нагреваются, а потом охлаждаются. При этом никаких других химических реакций во время преобразования не происходит. Но плёнка быстро растворяется, если не соблюдать температурный режим.

Порошковая покраска под хром или с другими эффектами осуществляется исходя из будущих условий эксплуатации окрашиваемого изделия. От этого зависит и тип порошковой краски:

От этого зависит и тип порошковой краски:

- Винилит – основа, актуальная для смешения и использования в декоративных целях. Красящие вещества данной группы подходят только для обработки внутри помещений. Слой имеет небольшую толщину, но способен обеспечить защиту на должном уровне.

- Поливинилхлорид – подходит одинаково как для наружных, так и для внутренних работ. Устойчивость к химическим веществам, атмосферостойкость – главные положительные качества такой краски. Описание от производителя соответствует действительности.

- Слой порошковой краски на базе полиэтилена – отличается высокими показателями по физико-механическим свойствам. Потому такие краски часто используются на трубопроводах.

- Краски с полиамидами – могут похвастаться красивым внешним видом. Их чаще применяют в декоративных целях, внутри и снаружи помещений.

О термореактивных типах красок

Это термореактивные разновидности плёнкообразователей для окрашивания. Отличаются от предыдущих аналогов наличием химической реакции во время преобразования. Но покрытие во время этого процесса не растворяется, не начинает плавиться. В результате чего появляются дополнительные преимущества вроде стойкости к различным дефектам и твёрдости.

Но покрытие во время этого процесса не растворяется, не начинает плавиться. В результате чего появляются дополнительные преимущества вроде стойкости к различным дефектам и твёрдости.

В машиностроении без таких красок не обойтись. В составах встречаются смолы эпоксидного, полимерного типа.

При использовании порошковой краски подобного вида важно соблюдать технологию. Только в этом случае появится качественный результат, способный сохраниться на долгое время, и который будет отвечать всем требованиям относительно атмосфероустойчивости, сохранения цвета.

Следующие технические характеристики отлично выделяют данный материал:

- Высокая механическая прочность со стойкостью обеспечиваются за счёт эпоксидных веществ в составе. Но на поверхности со временем часто появляются дефекты под воздействием ультрафиолета. У зеркального хрома таких недостатков нет.

- А вот полиэфирные краски под действием света на поверхности металла разрушаться не начинают.

- Сопротивление воздействию щелочей гарантировано при использовании акрилатной основы. Цветовой пигмент на протяжении долгого времени сохраняет насыщенность. Порошковые красители можно использовать разные.

Недостаток кроется лишь в том, что для каждого цвета во время работы используется отдельный контейнер, где помещается один элемент. Но даже эта необходимость легко перекрывается прочими положительными свойствами. Главное не допускать сохранения слишком низких температур во время работы с деталью из металла.

Популярная продукция

На сегодняшний день предлагается большой выбор порошковых красителей. Но наиболее популярными являются продукты таких марок:

- Stardust. Порошковые краски от этого производителя имеют множество плюсов, которые исходят не только из их физико-химических характеристик, но и из новейших методов применения.

Краски Стардаст отличаются высоким качеством, могут применяться для любых типов поверхностей.

Краски Стардаст отличаются высоким качеством, могут применяться для любых типов поверхностей.

- Inver. Порошковые краски данной марки предназначены для окраски и защиты металла. Наносятся путем электростатического распыления с помощью специальных установок. Такие материалы имеют высокую адгезию к поверхности и прекрасно защищают металл от коррозии.

- Limerton. Порошковые краски этого производителя отличаются экономичным расходом и простотой использования. Применяются для покраски металла, стекла и других материалов. Получаемое покрытие отличается экологичностью и долговечностью.

- Element. Компания предлагает разные виды порошковых красителей, это и полиэфирные, и эпоксидные, и полиуретановые, и даже краски с эффектами. Красить можно металлическую мебель, фасадные панели, сельскохозяйственную технику, автомобильные комплектующие и многое другое. Получаемое покрытие имеет антикоррозионные и ударопрочные свойства.

Из перечисленных выше вариантов большей популярностью пользуется продукция Стардаст. Но есть не менее качественные краски таких марок, как Текнос и Приматек. У большинства производителей в каталог продукции входит и порошковая краска антик, которая придает поверхностям вид античных медных изделий.

Но есть не менее качественные краски таких марок, как Текнос и Приматек. У большинства производителей в каталог продукции входит и порошковая краска антик, которая придает поверхностям вид античных медных изделий.

Порошковые краски известны покупателям ещё с прошлого века. Но именно сейчас они стали пользоваться повышенной популярностью, поскольку технология была доведена до совершенства.

Как проходит процесс порошковой покраски (2 видео)

Окрашенные изделия (25 фото)

Что такое порошковая краска: виды, достоинства, технология

В 21 веке знать, что такое порошковая краска, стоит любому современному человеку, ведь по популярности она обошла традиционные жидкости для окрашивания покрытий из металла и других материалов. Уже доказано, что изделие, получившее защитный слой именно по этой технологии, получит дополнительные качественные и декоративные свойства.

Уже доказано, что изделие, получившее защитный слой именно по этой технологии, получит дополнительные качественные и декоративные свойства.

Причем допускается применять эту разновидность материала как в бытовых нуждах (порошковая краска в баллончиках), так и в промышленных отраслях. И для удобства в работе производители с каждых годом улучшают оборудование, чтобы даже в домашних условиях проще было обработать любые поверхности.

Знакомимся с теорией

Краска порошковая – это твердая дисперсная композиция. Создана в качестве альтернативы лакокрасочным материалам. Применяется на всех деталях и поверхностях, пригодных для термической обработки.

Отличительные черты:

- сыпучесть;

- дисперсионный состав;

- гигроскопичность;

- насыпная плотность;

- способность к псевдоожижению.

Изучаем состав

Основа для такого защитного материала:

- Пленкообразующая смола.

- Отвердитель.

- Пигмент.

- Наполнитель.

- Целевая добавка.

Возможные типы

Если точнее, то группы. Всего их две:

- Термопластичная. Производится на базе пленкообразователя, обладающего термопластичностью. Термическая обработка выполняется без химического изменения благодаря тому, что частицы краски сплавляются между собой и затем этот расплав охлаждается. Результат – это пленка, которую можно растворить.

- Термореактивная. Здесь уже идет термореактивный преобразователь. Обрабатываемое покрытие приобретает защитную пленку благодаря сплавлению частиц состава и дальнейшей химической реакции. Эта группа не плавка и не растворима.

Также можно углубиться и в применение конкретных видов или типов на практике. Порошковый состав без химической реакции:

- Порошковая краска на поливинилбутирале применяется в качестве защитной или декоративной. Она электроизоляционная, бензостойкая и абразивостойкая. Используют для обработки промышленных помещений изнутри.

- Полимерная порошковая краска.

При окрашивании образует покрытие, хорошо переносящее моющие бытовые средства. Также подойдет для наружных и внутренних работ.

При окрашивании образует покрытие, хорошо переносящее моющие бытовые средства. Также подойдет для наружных и внутренних работ. - Не менее популярен порошковый состав на полиамиде. В работе такой состав идеален для создания эстетического покрытия. По твердости или прочности нет конкурентов, плюс отличная устойчивость к истиранию и воздействию ацетона. Годится для наружной и внутренней работы.

- Состав с полиэлифином. Это составляющее полиэтилена. Такая краска незаменима в работе с материалами, которые нужно защитить от коррозии. Плюс идеальные электроизоляционные показатели. На деле таким составом можно обработать трубу, проволоку, аккумуляторы, кронштейны, тару и многое другое. Есть и минус – это появление трещин. Да и устойчивость к атмосферным воздействиям оставляют желать лучшего.

И перечислим виды с протекающей химической реакцией:

- Эпоксидная. По механическому воздействию идеальная, прочная. Устойчива к растворителю, имеет адгезивные показатели выше средних.

Но при воздействии прямых солнечных лучей может пожелтеть. Ультрафиолет разрушает лицевой слой, и из-за этого идет мелкая трещина.

Но при воздействии прямых солнечных лучей может пожелтеть. Ультрафиолет разрушает лицевой слой, и из-за этого идет мелкая трещина. - Эпоксидно-полиэфирная краска. Уже эффективнее держатся при воздействии ультрафиолета. Плюс отлично переносят высокую температуру.

- Полиэфирный состав. Это идеальный материал для работы с наружными поверхностями или площадями. При воздействии внешних природных факторов не желтеет, да и верхний слой не разрушается. Большинство же других составов начинают «мелить».

- На основе полиуретана. Гарантированно оставляет устойчивый отблеск. Чаще всего нанесение порошковой краски идет на детали, которые в дальнейшем будут подвергаться трению или износу. Самая стойкая декоративная составляющая именно у этого вида, состав дает эффект сжатого шелка. Также отлично справляется с атмосферными явлениями, обладает устойчивостью к влаге и составам топлива. Не разрушается минеральными маслами или бытовыми растворителями.

Плюсы и минусы

Положительные и отрицательные свойства можно вывести, лишь сравнив порошковую краску с жидкой. И преимущества, а это и есть плюсы, в следующем:

И преимущества, а это и есть плюсы, в следующем:

- Экологическая составляющая. По самому методу нанесения жидкий состав уступает порошковому.

- Экономия. Если краску на валике или кисти особо не сэкономить, то порошковая обработка поверхности – это строгое опыление по площади. И весь осевший остаток можно повторно использовать.

- Физические свойства. Это коррозия, перепады температуры и ударопрочность. Все, что обработано порошковой краской, лучше по этим критериям, если сравнить с жидким лакокрасочным средством.

- Любую рельефную поверхность проще покрасить именно распылением, а не кистью или валиком. Отсюда вывод – порошок удобнее в техническом плане.

- Нет нужды в грунтовке.

- В случае с порошком наносят всегда лишь один слой, что неприемлемо для лака или краски.

- Перекрасить или поменять оттенок проще и легче.

- Нет химических запахов, плюс после высыхания именно порошок дает еще и полимерную пленку, а это очень удобно при транспортировке на производстве.

Из минусов можно отметить:

- Сама технология не позволяет красить пластик или дерево, поскольку нужно добиваться заданных температурных режимов. А это от 150 до 215 градусов Цельсия.

- Оборудование для промышленных цехов стоит дорого. Но это разовое вложение.

- Размерами покрасочной камеры ограничивается рабочий процесс. Не всегда громоздкие детали возможно обработать.

- Выставить тонкий слой тоже трудно, и процесс регулировки отнимает время.

- Если в рабочем помещении низкая температура, то могут быть осложнения в процессе покраски.

Как работают с краской

Сам метод по распылению красок был придуман в 50-е годы прошлого столетия, но популярность завоевал на территории РФ только в 80-х годах.

Суть процесса обработки порошковыми составами – это напыление мельчайших частиц сухого состава. Процедура выполняется при помощи создания электростатики. Процесс электризации происходит за счет трения или внешних источников. Поверхность изделия, на котором планируется покраска порошковой краской, получает противоположный заряд, поэтому получается удачное нанесение сухих частиц краски.

Поверхность изделия, на котором планируется покраска порошковой краской, получает противоположный заряд, поэтому получается удачное нанесение сухих частиц краски.

А технология такая:

- Подготавливают поверхность. Это обычное обезжиривание или чистка от смазочного материала.

- Наносят полимерные красители. В работе используют ручной пульверизационный пистолет.

- Оплавляют (закрепляют) состав за счет нагрева и последующего охлаждения. Как уже было отмечено, сначала порошковый состав нагревают до предела. Некоторые виды краски нужно разогревать и до 250 градусов Цельсия. Для этого создается термопечь. Длительность процесса зависит от вида состава.

Как красить порошковой краской в домашних условиях? Для этого достаточно обычного баллона.

Процесс покраски. Видео

Цветовая гамма

Именно поставщики или производители готовы предоставить до 40 цветов, но в них входит более двухсот оттенков. Для ориентира есть универсальные каталоги RAL, где задан стандарт цвета по номерам.

Для ориентира есть универсальные каталоги RAL, где задан стандарт цвета по номерам.

Причем возможно сочетание более чем трех оттенков, но это только при индивидуальных заказах.

И немного о производстве

Изготовить такой состав возможно и своими силами, однако, лучше доверить это занятие профессиональным химикам. На деле есть несколько способов для производства:

- Сухое смешивание. Это просто и доступно. Любую краску на полимерах делают по такой технологии.

- Сухое диспергирование.

Производство в домашних или промышленных масштабах краски по ГОСТу – это, в первую очередь, точная дозировка каждого компонента. Технически ничего сложного: нужен двушнековый экструдер. Благодаря этой аппаратуре можно создавать краску за счет опять же нагрева и последующего охлаждения. Именно после этого этапа состав размалывается и затем уже просеивается.

Объем производства напрямую связан с оборудованием, и на территории РФ порошковая краска как продукт только набирает обороты, если сравнить с США или Китаем.

Половина состава – это наполнители и пигменты. В процентном соотношении от 35 до 50%. Но это составляющие выпускает лишь Великобритания, Италия и Финляндия. Чем больше концентрация импортного наполнителя, тем больше той же белизны в светлых оттенках порошковых красок. Также пигменты влияют на ухудшаемость внешнего вида со временем, прочность и прозрачность. Улучшают растекаемость (это для промышленных нужд), к примеру, уже германскими полиакрилами.

Можно отметить, что чем качественнее материал для работы, тем сложнее его состав, и большинство важных наполнителей не купить в розничных сетях. Поэтому профессиональную порошковую краску закрепляют за брендом, нумеруя цвета.

А вообще, направление по созданию лучшей порошковой краски только развивается, и добиваются результатов только путем добавления новых химических составов.

Выводы

В промышленной сфере все течет и улучшается. И привычные всем расходные материалы заменяют более выгодными. Именно поэтому краски порошковые практически вытеснили жидкие виды лакокрасочных изделий из индустрии металлопроизводства по всему миру.

Порошковая краска: достоинства и применение

Химическая промышленность предлагает сегодня широчайший выбор красок для проведения ремонта помещений и автомобилей, среди которых занимают серьёзную нишу порошковые краски. Подобное полимерное покрытие пользуется огромнейшей популярностью, так как имеет одно неоспоримое преимущество – не требует использования химического растворителя с резким неприятным запахом. К тому же при порошковой покраске не происходит выброс в атмосферу ядовитых летучих соединений, как при окраске поверхностей жидким лакокрасочным составом.

Содержание:

- Особенности порошковой краски

- Разновидности порошковых красок

- Достоинства и недостатки порошковой покраски

Особенности порошковой краски

Порошковые материалы были разработаны еще в прошлом веке, они обеспечивают высокую защиту и придают изделиям привлекательный вид, а также решают важнейшие экологические проблемы, так как в подобных красках практически полностью отсутствуют такие вредные компоненты, как органические растворители. А высокотехнологичное окрасочное оборудование лишней краске не позволяет попадать в окружающую среду.

А высокотехнологичное окрасочное оборудование лишней краске не позволяет попадать в окружающую среду.

Порошковая краска представляет собой дисперсную многокомпонентную систему, которая состоит из твёрдых частиц в виде порошка и воздуха. Порошок является нерастворимым в воде веществом, без характерного цвета и запаха. В подобный мелкий порошок добавляют разные примеси, которые помогают получить необходимый оттенок.

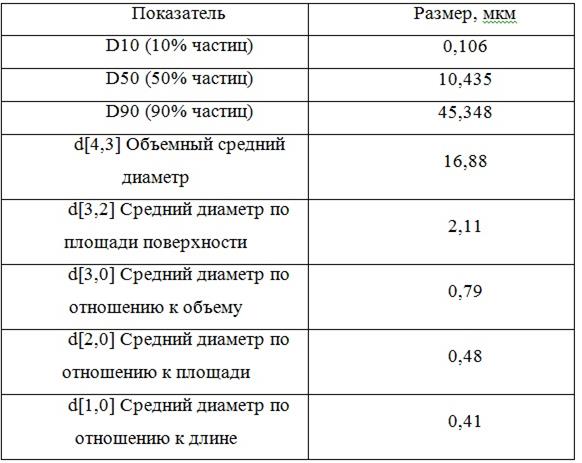

В состав порошковой композиции входят отвердители, пленкообразующие смолы, наполнители, пигменты и целевые добавки. Зернистость порошка приблизительно составляет 10-100 микрометра, а главное достоинство использования такой краски — нет необходимости использовать растворители.

Порошковые краски применяются для окрашивания неметаллической и металлической поверхности. Они подходят для окраски микроволновок, холодильников и прочей бытовой техники, спортивного инвентаря, мебели, осветительной аппаратуры и рулонного металла. Также они используются в автомобилестроении при окрашивании узлов автомобилей, элементов декоративной отделки и деталей машин.

Использование порошковых красок также неразрывно связано с нашим бытом и нашим домом. Стекло и керамика, металл и камни – это далеко не весь перечень материалов, которые можно окрасить порошковой краской. Технология покрытия порошковым составом позволяет покрывать даже древесину и панели МДФ.

К тому же для некоторых поверхностей такая методика покраски порошковой краской является по-настоящему незаменимой. К примеру, для внутренней части труб, рассчитанных на высокое давление, большую температуру и разные факторы, что вызывают коррозию металла.

Разновидности порошковых красок

Окраска порошком является значительным нововведением в лакокрасочной отрасли современной промышленности. Также данные вещества используются небольшими фирмами, частными предпринимателями и просто хозяевами, которые занялись ремонтом своего жилья. Существует две больших категории порошковых красок, зависимо от пленкообразования: термопластичные и термореактивные.

Термопластические краски

Краска первой группы, изготовленная на основе термопластичных пленкообразователей, способна формировать покрытие на детали без химических превращений, благодаря сплавлению частиц и процедуре охлаждения расплавов. Пленки, которые получаются из них, часто являются растворимыми. К этой группе относят порошковую краску на основе поливинилбутираля, полиамида, поливинилхлорида и полиэтилена.

Пленки, которые получаются из них, часто являются растворимыми. К этой группе относят порошковую краску на основе поливинилбутираля, полиамида, поливинилхлорида и полиэтилена.

Порошковые краски, в составе которых присутствует поливинилбутирал, используются как защитно-декоративные, бензостойкие, электроизоляционные и абразивостойкие для окраски изделий внутри помещения. Подобные покрытия способны выдержать воздействие солевой и водной среды при комнатной температуре.

Краски поливинилхлоридные образуют покрытия, которые являются устойчивыми к действиям моющих средств, а также атмосферостойкими. Эти краски применяются для окрашивания внешних объектов и объектов внутри помещений, как на видео о порошковой покраске.

Очень большое распространение получили полиамидные порошковые составы. Покрытие, что ими образовано, имеет привлекательный внешний вид, большую прочность и твердость, они являются устойчивыми к воздействию растворителей и истиранию. Полиамидная порошковая краска применяется для наружных и внутренних работ.

Полиамидная порошковая краска применяется для наружных и внутренних работ.

Порошковая краска на основе полиэлифинов (полипропилена, полиэтилена) предназначена преимущественно для защиты поверхности, потому что отличается хорошими физико-механическими, электроизоляционными и антикоррозионными свойствами. Большой недостаток подобного покрытия состоит в склонности к растрескиванию. Кроме того, у них не слишком высокая атмосферостойкость.

Термореактивные краски

Вторая группа порошковых красок – термореактивные вещества, изготовленные на основе термореактивного пленкообразователя. Подобные покрытия формируются благодаря сплавлению частиц и будущих химических реакций. Они не являются плавкими и растворимыми. К этой группе причисляют порошковые краски, что производятся на основе полиэфирной и эпоксидной смолы, полиуретана и акрилатов. Вещества этой категории отлично подходят для окраски изделий, которые изготовляются в области машиностроения.

Эпоксидные краски являются механически прочными, имеют высокую стойкость к растворителям и отличную адгезию, однако желтеют при перегреве. Под воздействием ультрафиолета верхний слой способен разрушаться и становится мелоподобным.

Под воздействием ультрафиолета верхний слой способен разрушаться и становится мелоподобным.

В составе эпоксидно-полиэфирных красок присутствуют полиэфирные и эпоксидные пленкообразователи, реагирующие при отверждении друг с другом. Эти краски отличаются меньшей склонностью к пожелтению и могут выдерживать более высокие температуры.

Полиэфирная порошковая краска хорошо подходит для окраски объектов, что расположены вне помещения, так как её верхние слои на открытом воздухе не разрушаются.

Полиуретановые краски покрытиям придают особый устойчивый блеск. Их применяют для защиты изделий, что подвергаются абразивному износу и трению. Кроме того, они способны придавать поверхности декоративный эффект, что представляет собой текстуру жатого шелка. Полиуретановое покрытие обладает высокой атмосферостойкостью, стойкостью к растворителям, жидкому топливу, воде и минеральным маслам.

Акрилатная порошковая краска используется при покраске предметов, которые подвергаются внешнему воздействию. Эти вещества являются устойчивыми к щелочам и имеют высокую термостойкость. Покрытие долгое время сохраняет цвет и глянец.

Достоинства и недостатки порошковой покраски

Порошковая покраска металла имеет много преимуществ и некоторые недостатки. Рассмотрим преимущества порошковой краски перед другими веществами:

- Простота использования. При окраске деталей порошковой краской нет необходимости следить скрупулезно за вязкостью покрытия и доводить его до определенной величины. Даже распылительное оборудование для порошкового вещества намного проще чистить, чем после жидкой краски.

- Скорость. Покрытие затвердевает достаточно быстро (в течение получаса), поэтому временные затраты на всю работу невелики. Однослойное порошковое покрытие сушится только один раз, а вот традиционное лакокрасочное – многократно.

- Экономичность.

Благодаря системе рекуперации красящий состав применяется практически на 98%, что невозможно при другом подходе, где потери лакокрасочного материала могут доходить до 40%. Кроме того, стоимость порошковой окраски является достаточно низкой, потому что в этой технологии растворитель играет роль только носителя.

Благодаря системе рекуперации красящий состав применяется практически на 98%, что невозможно при другом подходе, где потери лакокрасочного материала могут доходить до 40%. Кроме того, стоимость порошковой окраски является достаточно низкой, потому что в этой технологии растворитель играет роль только носителя. - Прочность. Подобное покрытие обладает отличными физико-механическими показателями: изгиб – 1 миллиметр, удар – 500 нм. Толщина самого покрытия составляет 30-250 мкм. Кроме того, покрытие – электроизоляционное, антикоррозийное, устойчивое к растворам щелочей, кислот и органических растворителей.

- Экологичность. В данной краске не используются огнеопасные и токсичные растворители. Подобное окрашивание является полностью безотходным, так как в нем нет лишнего материала, который бы распылялся или оседал, как краска. К тому же условия труда при работе по данной технологии намного лучше, чем при окраске ядовитой краской.

- Долговечность. Даже в самых критических погодных условиях время полезной службы покрытия достигает 50 лет, если вы строго соблюдали всю технологию порошковой покраски.

- Декоративность. Порошковая краска имеет достаточно широкую цветовую гамму – более 5000 фактур и цветов. Порошковой покраской можно сделать машину цвета алюминиевого, золотистого и серебристого металлика, окрасить модным «антиком» медного окраса, достичь старинного благородного бронзового цвета. Причем при такой покраске достаточно легко контролировать блеск покрытия.

Недостатки порошковой покраски металлических изделий кроются в следующем. В процессе окрашивания деталей для каждого цвета требуется отдельный контейнер. Некие сложности при нанесении порошковой краски могут возникнуть при низкой температуре или при окраске объектов нестандартной формы или сборных конструкций.

Таким образом, порошковые краски не являются новинкой на рынке строительных материалов, так как известны ещё со средины прошлого века. Однако пользоваться большой популярностью они стали именно сейчас, когда экологи всего мира начали бить тревогу по поводу вреда жидких лакокрасочных веществ для окружающей среды и самого работающего человека.

Порошковые краски, типы и эффекты

Порошковые краски, типы и эффекты

Порошковая краска – это мелкодисперсная смесь, в которую входят отвердители, смолы для пленкообразования, наполнители, добавки и красящие пигменты.

Если в жидких лакокрасочных покрытиях дисперсионной средой является специальный растворитель, то в порошковых – воздух. Это позволяет предъявлять меньшие требования по герметизации, хранению, перевозке. А также такие краски уже готовы к использованию (не требуется соблюдать специальные условиях по смешиванию и консистенции).

Типы красок

В зависимости от пленкообразователя порошковые краски делятся на следующие типы:

- Полиэфирные краски — для наружных поверхностей, подвергающихся сильным атмосферным воздействиям (УФ-излучению, высокие температуры, химические соединения). Могут использоваться с красящим пигментом, а могут – в качестве прозрачного лака для многослойного защитного покрытия.

- Эпоксидные краски — для изделий, цель которых — защита от коррозии, агрессивных сред (щелочки, кислоты, масла, нефтепродукты) и электроизоляция (в основном промышленное назначение). Также используются в качестве грунтовки для других покрытий.

- Эпоксидно-полиэфирные краски (гибридные) — для изделий, используемых внутри помещения. Гибридные краски сочетают в себе два вида смол: позволяют создавать различные текстурные и фактурные покрытия. Однако не настолько устойчивы к атмосферным воздействиям (например, солнечным лучам)

- Полиуретановые краски — для внутренних и наружных изделий с высокими требованиями по трению и износу, стойкости к воде, атмосферным воздействиям и химическим реагентам (к растворителям, топливу и маслам). Универсальная краска, которую можно наносить на поверхности, изготовленные практически из любых материалов.

Эффекты красок

Для различных целей используются порошковые краски со следующими эффектами:

Матовая (0-10% глянца)

Когда, по техническим соображениям, поверхность изделия не должна отражать свет, создавать блики, тогда применяется матовое покрытие. Матовый эффект порошковой краски может быть достигнут добавлением в композицию чешуйчатых частичек.

Матовый эффект порошковой краски может быть достигнут добавлением в композицию чешуйчатых частичек.

Метод порошкового напыления позволяет получать тонкое прочное покрытие, обладающее отличными потребительскими качествами – ударопрочность, коррозионная стойкость, высокая адгезия.

Меняя состав порошковой краски, можно регулировать свойства покрытия, получаемого при порошковом покрытии в камере напыления. Есть порошковые покрытия, устойчивые против царапин, выдерживающие повышенные температуры, перепады температур. Эти краски не требуют предварительного грунтования поверхности, разбавления, колерования, контроля вязкости и прочих операций.

Глянцевая (85 – 95 % глянца)

Это эпоксидно-полиэфирная композиция, дающая при полимеризации идеально гладкое покрытие. Глянцевая краска применяется для порошковой окраски изделий, которым нужны высокие светоотражающие свойства.

Покрытие глянцевой порошковой краской формируется при повышенных температурах или обычных температурах. Покрытие порошковой краской более долговечно, устойчиво к перепадам температуры, к химическим и механическим воздействиям. Глянцевую порошковую краску используют не только из декоративных соображений. Эта краска отлично подходит для антикоррозийного покрытия – и в этом случае глянцевое порошковое покрытие значительно превосходит по степени износостойкости традиционные жидкие ЛКМ.

Покрытие порошковой краской более долговечно, устойчиво к перепадам температуры, к химическим и механическим воздействиям. Глянцевую порошковую краску используют не только из декоративных соображений. Эта краска отлично подходит для антикоррозийного покрытия – и в этом случае глянцевое порошковое покрытие значительно превосходит по степени износостойкости традиционные жидкие ЛКМ.

Текстурированные краски, краски с эффектами

Антик

Порошковые краски с эффектом «антик» — это эффект старины, эффект античных медных изделий с золотом или серебром, а также оттенком любого цвета. Антик – это всегда смешенье двух красок.

Специальный пигмент, входящий в состав порошковой краски «антик», позволяет имитировать старинную поверхность металлов – бронзовых, серебряных или медных предметов.

Эти краски отличаются особой прочностью и долговечностью. Благодаря стойкости по отношению к температурным перепадам, изделия, покрытые краской с эффектом «антик», могут быть установлены на улице: атмосферные осадки, жара и холод не смогут произвести какие-либо разрушительные воздействия.

Шагрень

Шагрень — это вид одной из многочисленных текстур порошковых красок. Такое название она получила благодаря рельефной структуре, которая напоминает корку апельсина. Окрашенные шагренью поверхности смотрятся очень оригинально и приятны на ощупь.

Благодаря тому, что этот вид порошковой краски обладает отличными декоративными свойствами, после ее нанесения поверхность изделия выглядит так, как будто это было заранее продуманное дизайнерское решение.

Шелк

Порошковая покраска с эффектом «шелк» отличается своей необычной текстурой. При окраске изделия с эффектом «шелка» дверь покрывается дополнительным слоем грунтовки, благодаря чему такое покрытие обладает высокими защитными свойствами: оберегает изделие от механических повреждений и агрессивного воздействия окружающей среды.

Эффект крокодиловой кожи

Порошковая покраска под кожу крокодила или других рептилий — это структурный порошок, после нанесения которого поверхность изделия напоминает настоящую кожу крокодила. Такое нетипичное декоративное покрытие придает изделиям привлекательный и оригинальный вид.

Такое нетипичное декоративное покрытие придает изделиям привлекательный и оригинальный вид.

Данный полимерный материал имеет очень хорошие параметры устойчивости и прочности, поэтому широко применяется для окраски изделий и конструкций.

Молотковая

Молотковая краска для металлических дверей или других изделий – это одна из самых популярных красок, которая используется для входных дверей. Двери, покрытые такой краской, выглядят очень оригинально, так как в результате вы получаете поверхность, состоящую из округлых впадин разного диаметра.

В процессе изготовления молотковой краски используются акриловые, эпоксидные и алкидно-стирольные компоненты, благодаря наличию которых краска приобретает свои специфические характеристики.

Cферы применения порошковых красок

Перечень сфер и изделий, которые могут быть окрашены порошковыми красками, достаточно широк:

-

Строительные металлоконструкции

-

Мосты и тоннели

-

Нефтегазовая инфраструктура

-

Дорожное строительство

-

ВПК

-

Промышленное и гражданское строительство

-

Автомобили

-

Водный транспорт

-

Железнодорожный транспорт

-

Нефтяные и газовые трубы

-

Вышки и опоры ЛЭП

-

Атомные станции

-

Торговое и складское оборудование

-

Контейнеры и резервуары

-

Электро- светотехническая продукция

-

Строительная и сельскохозяйственная техника

-

Промышленное оборудование и приборы

-

Спортивное оборудование

-

Бытовая техника

-

Мебель и фурнитура

-

Инструменты и инвентарь

-

Ограждающие конструкции

-

Окна и двери

-

Дизайн и ремонт.

Способы снятия порошковой краски | Евродекор

Порошковая краска – современное полимерное покрытие, которое часто применяют для окрашивания металлических и алюминиевых изделий. Она обладает высокой адгезией, хорошо ложится на металл, держится долгое время, устойчива к механическим и химическим воздействиям. Поэтому очистить поверхность от порошкового покрытия не просто, так как она не поддается обычным растворителям и не счищается простым механическим действием.

Способы очистки порошковой краски

Многие знают, что прежде чем приступить к повторному окрашиванию, необходимо полностью снять старый слой краски – только тогда покрытие получится ровным и сохранит свои изначальные физико-химические свойства. Однако, в случае с порошковой краской сделать это довольно сложно и для ее смывки применяют специальные методы.

Весь перечень способов удаления порошкового окрашивания подразделяют на два вида:

- механические,

- химические.

Химические методы очистки

Снять старую порошковую покраску можно с помощью специальных химических растворителей, которые в большом количестве представлены на аналогичном сегменте рынка. Они хорошо и быстро справляются со своей задачей и имеют различный состав, который очищают не только от краски, но и ржавчины. Стоят такие растворы довольно дорого, поэтому этот способ снятия применяют только в определенных случаях, когда затраты оправдывают результат.

Условно химические растворители подразделяются на густые и жидкие.

Снятие густыми химическими растворителями

Прежде чем начинать снятие краски этим способом, необходимо тщательно очистить металл от загрязнений и обезжирить его. После на поверхность наносят специальный густой химический сосав с помощью кисти или валика. Через некоторое время покрытие начинает трескаться и вспучиваться, и его легко очищают с помощью шпателя. Такой вариант удаления очень удобен, так как растворитель имеет густую консистенцию, хорошо держится на поверхности, не стекает вниз.

В зависимости от слоя порошковой краски, на весь процесс снятия может уходить до 8 часов, однако чаще краска трескается через несколько минут после нанесения растворителя. Этот метод применяют для очищения от порошкового покрытия на больших поверхностях – крышах, заборах и перекрытиях.

Жидкие химические растворители

Для этого способа снятия порошковой краски очищаемый предмет помещают в специальную стальную емкость или ванну из нержавеющей стали, предварительно наполненную жидким растворителем. Через некоторое время порошковое покрытие начинает расслаиваться, а металл остается неизменным. Для получения быстрой химической реакции, деталь необходимо периодически помешивать в растворе. После этого процесса металл очищают от старого покрытия с применением шпателей и промывают его водой, для полного удаления остатков растворителя.

Такая смывка подходит для очищения метких деталей, которые свободно могут погрузиться в приготовленную тару. Помимо снятия старого слоя краски, такое средство уничтожает ржавчину и известковые налеты.

Техника безопасности

Все вышеперечисленные химические растворители имеют в своем составе агрессивные вещества, которые могут нанести вред здоровью человека. Поэтому перед работой следует тщательно прочитать инструкцию по применению и работать в защитной одежде, перчатках и респираторе в хорошо проветриваемом помещении.

Механические методы снятия порошковой краски

Механические методы очистки металла от порошковой краски значительно популярнее химических, так как они безопаснее, быстрее и дешевле.

Существуют несколько видов механического удаления:

- обжигание,

- удаление с помощью водной струи под напором,

- удаление пескоструем.

Обжигание металла

Суть этого метода заключается в интенсивном нагреве слоя краски строительным феном или паяльной лампой. Под действием высоких температур покрытие начинает трескаться, после чего его удаляют шпателем.

Термическое воздействие на металл является трудоемким процессом, скорость которого зависит от мощности нагревательных приборов и толщины снимаемого покрытия – чем оно толще, тем дольше будет проходить процесс снятия. Иногда для получения быстрого эффекта детали могут обжигаться на костре или в печи, однако этот способ подходит не для всех металлов и является менее прогрессивным.

Важно помнить, что многие составы красок могут иметь хорошую горючесть даже после полного высыхания состава. Поэтому этот факт необходимо учитывать во избежание нештатных ситуаций и соблюдать технику безопасности.

Удаление с помощью воды

Снятие старого покрытия этим методом происходит с помощью установки высокого давления, которая создает большой напор воды. Для лучшей очистки в воду добавляют мелкую стеклянную крошку, которая и удаляет порошковую краску. Вода для такого метода должна быть холодной, так как она охлаждает покрытие и делает его хрупким, после чего он эффективно удаляется абразивными стеклянными частицами.

Этот вариант является самым быстрым, простым и безопасным – процесс снятия не занимает много времени, сам металл при этом не деформируется и не наноситься вред здоровью. Однако, самостоятельно удалять краску этим способом не стоит – для этого лучше обратиться в специальные организации.

Удаление с помощью пескоструя

Еще одно популярное и эффективное решение снятия старого окрашивания. По своему действию оно схоже с предыдущим, отличие заключается лишь в том, что вместо воды на поверхность металла подается струя мелкодисперсного песка, который удаляет слой краски. Грубый абразив постепенно снимает старую краску, освобождая детали от старого окрашивания.

Такой процесс снятия весьма трудоемкий и требует определенных навыков, так как неопытный мастер сильным напором может повредить тонкие и хрупкие обрабатываемые детали. Помимо порошкового окрашивания, таким способом удаляют ржавчину, различные налеты и неровности на поверхности металла.

Сложность снятия зависит от качества порошкового покрытия и срока его эксплуатации. Для последующей окраски необходима тщательная очистка и подготовка металлической поверхности. Но в любом случае перед последующим нанесением краски рекомендуется правильно подойти к вопросу выбора порошкового покрытия. Купить порошковую краску в Москве Вы можете на нашем сайте. Мы так же работаем с другими регионами России. В ассортименте нашего интернет-магазина представлен большой выбор порошковой краски от различных популярных производителей. Покупая товар у нас, вы получаете гарантию качества по самой привлекательной цене!

Порошковые краски Состав и свойства красок Термопластичные краски

Лакокрасочные материалы и покрытия. Принципы составления рецептур

Пленкообразователями для термопластичных порошковых красок в основном [1] являются следующие полимеры:

• полиэтилен;

• поливинилхлорид;

• полиамиды;

• сополимеры этилена с винилацетатом;

• насыщенные полиэфиры.

Термопластичные порошковые краски применяют для получения покрытий, к декоративным свойствам которых не предъявляются высокие требования. Они преимущественно рекомендуются как материалы функционального назначения для получения химстойких, антифрикционных и других покрытий.

Порошковые краски на основе полиэтилена дешевы, их наносят чаще всего на установках кипящего слоя, покрытия формируют при температурах 240 — 250°С. Для некоторых подлложек необходимо грунтование поверхности. Нестабилизированные покрытия неатмосферостойки, склонны к старению и растрескиванию.

Порошковые краски на основе полиамидов (чаще всего используют полиамид-12 — продукт полимеризации лауринлактама) наносят в кипящем слое. Для их пленкообразо — вания требуются температуры 250 — 270°С. Получаемые покрытия твердые, абразивостойкие, с более высокой атмосферостойкостью, чем полиэтиленовые, однако они склонны к пожелтению и могут адсорбировать воду. Из термопластичных порошковых красок их применяют чаще всего.

Порошковые краски на основе поливинилхлорида содержат пластификатор, за счет чего образуют эластичные покрытия, также склонные к пожелтению. ПВХ-краски дешевы, их наносят чаще всего способом электростатического распыления, покрытия формируют при 250 — 260°С. Для многих подложек необходимо применение грунтовок.

Порошковые краски на основе сополимера этилена с винилацетатом, как и полиэтиленовые, наносят в кипящем слое, температура формирования покрытий составляет 200 — 260°С. Покрытия отличаются хорошей адгезией, эластичностью, коррозионной стойкостью и высокой атмосферостойкостью.

Порошковые краски на основе полиэфиров (линейные сложные ароматические полиэфиры) чаще всего наносят электростатическим распылением; при 240 — 300’С они образуют покрытия, обладающие хорошей адгезией, эластичностью, водо — и атмосферостойкие.

Эпоксидно-акриловый лак для окрашивания автомобилей [16]

Лак содержит эпоксидно-акриловую смолу (эп. экв. = 660), полиангидрид додецил — дикарбоновой кислоты (карбоксиэквивалент = 106) и триметилолпропан в качестве со — реагента (эквивалентная масса 44,7). В качестве добавки используют …

Полиакриловые краски

Полиакриловые краски получают на основе полимеров и сополимеров алкилакри — латов. Для обеспечения необходимой температуры стеклования сокомпонентами в сополимерах могут быть акрилаты, метакрилаты (например, метилметакрилат) или стирол. Смолы должны содержать …

Белая полиэфируретановая краска для наружного применения [15]

Пленкообразующая часть краски состоит из ароматического полиэфира с гидроксильным числом 45 — 55 мг КОН/г, к. ч. = 8 мг КОН/г и Тд = 51 °С и 2-полиуретдиона, полученного на …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Состав порошковых покрытий

Автор: FEIHONG Powders | 3 июля 2012 г.

Порошковые покрытия — это органические покрытия, состоящие из сухих, твердых (не содержащих растворителей). Базовая формула порошков состоит из различных материалов: смолы, отвердителя, наполнителя, пигмента и добавок.

Смола

Для порошковых покрытий в настоящее время используются два типа смол: термопласты или термореактивные.

- Термопластические порошки: эти порошки (например, полиэтилен, ПВХ и т. Д.) Будут плавиться и стекать вместе в один слой (покрытие) при нанесении. Если впоследствии это покрытие нагреть, слой станет слабым.

- Термореактивные порошки: Покрытие плавится при температуре от 150 до 200 ° C, потечет и затвердеет. Эти покрытия не станут слабыми при воздействии высоких температур. Наиболее распространенные термореактивные порошки состоят из одной или нескольких следующих смол: эпоксидной, полиэфирной, полиэфирно-уретановой, акрилатной.

Отвердитель

Отвердитель — один из важнейших ингредиентов формулы порошка. Отвердитель отвечает за отверждение порошка и определяет вместе со смолой особые свойства покрытия: химическую стойкость, термическую стабильность, физические и механические характеристики.

Пигмент

Для придания цвета используются пигменты. Существуют как органические, так и неорганические пигменты. В зависимости от области применения можно выбирать между легкими пигментами, безопасными для контакта с пищевыми продуктами или термостабильными пигментами.

Наполнитель

Наполнители в порошковых покрытиях используются для улучшения технического состояния системы. Это может быть: а. чтобы предотвратить провисание пленки b. для повышения стойкости к истиранию c. для повышения влагостойкости

Добавки

Что входит в состав порошкового покрытия? — Architectural and Industrial Metal Finishing Inc

Многие отрасли промышленности, включая металлургию и автомобилестроение, осознали важность порошкового покрытия.Они осознали тот факт, что порошковая окраска не только экономична, но и безопасна для окружающей среды. Отсутствие потерь и возможность повторного использования сделали порошковое покрытие выбором многих как в промышленности, так и на персональном уровне. Люди все больше склоняются к использованию порошкового покрытия по ряду причин, включая гибкость и надежность. Но вопрос на миллион долларов заключается в том, что именно порошковое покрытие делает его таким особенным и лучше, чем обычная стандартная краска.

Порошковое покрытие состоит в основном из шести ингредиентов, что сильно отличает его. Эти шесть основных ингредиентов — причина его успеха, долговечности и гибкости.

Смола

Смола всегда присутствует в порошковой окраске. Эпоксидная смола и полиэстер — два распространенных типа смол. Покрытие содержит один из типов.

Отвердители

Для увеличения прочности и застывания покрытия используются отвердители.У них есть способность связывать покрытие. Дициандиамидный отвердитель используется, когда в покрытии присутствуют эпоксидные смолы, и первичные отвердители, если покрытие содержит полиэфиры. В некоторых случаях также используются гибридные отвердители. Гибридные отвердители обладают свойствами как дициандиамида, так и примитивных отвердителей.

Добавки

Еще один важный ингредиент порошковых покрытий — это добавки. Присутствует широкий спектр добавок, каждая из которых служит своей цели.Некоторые из этих добавок используются для создания затвердевшего покрытия, а другие — для создания матового эффекта. Самая известная добавка, которая используется, — это бензоин, он добавляется к эпоксидной смоле и приводит к снижению поверхностного натяжения наряду с вязкостью расплава. Другие примеры добавок включают

- BYK 356

- CERAFLOUR 920

- ДИСПЕРБИК-2200

- ГАРАМИТ-7305 и др.

Почтовые добавки

Пост-добавки также являются очень важным ингредиентом порошкового покрытия, поскольку они обладают способностью предотвращать слеживание порошка.Их добавляют после того, как порошок затвердеет и разбивается на мелкие кусочки.

Тонирующие пигменты

Оттеночные пигменты также входят в состав порошкового покрытия. Они передают цвет, который присутствует в покрытии. Есть два типа пигментов, первый — неорганический, и пигменты, относящиеся к этой категории, в основном тусклые и бледные. Другой тип — органический, пигменты этой формы более яркие.

Удлинители

Наполнители или более известные как наполнители придают покрытию дополнительный слой прочности.Они также уменьшают глянцевитость.

Состав и производственная терминология> Powder Coated Tough

Автор: Кевин Биллер

В рамках нашей продолжающейся номенклатуры технологий порошковых покрытий, в этом выпуске мы представляем термины, используемые людьми, которые создают это уникальное покрытие, а именно разработчиками рецептур и производственным персоналом.

Номенклатура рецептуры порошкового покрытия

Добавка — Материал, содержащий номинальную цифру 3.0 процентов или меньше в формулу порошкового покрытия. Добавки имеют функциональное назначение, связанное с характеристиками покрытия. Добавки могут быть реактивными или нереактивными. Реактивные добавки химически взаимодействуют с компонентами формулы или с элементами окружающей среды, такими как ультрафиолетовый свет, тепло или соединения окружающей среды (например, кислотный дождь, влага и т. Д.).

Инертные добавки не вступают в химическую реакцию с составом покрытия или окружающей средой, но влияют на физические свойства, такие как температура плавления, вязкость и / или профиль поверхности.Колеровочные пигменты обычно используются в небольших количествах (т.е. <3,0%), но не считаются добавками.

Агент, препятствующий выделению газов — Летучие вещества могут выделяться из подложек посредством нескольких явлений. Некоторые подложки по своей природе пористые, например, литые из магниевых или алюминиевых сплавов.

Эти пористые подложки выделяют захваченный воздух и влагу во время формирования пленки, что может привести к появлению точечных или пузырчатых дефектов. Другие субстраты, такие как оцинкованная сталь, выделяют водород в качестве реагента с кислотными химическими веществами для предварительной обработки.Кроме того, на некоторых пластиковых подложках, таких как полиэфирные композиты, могут образовываться фрагменты низкомолекулярного полимера, вызывающие точечные дефекты или пузырьковые дефекты. Этих летучих дефектов, связанных с подложкой, иногда можно избежать, добавив противогазовый агент. Эти материалы обычно представляют собой воски, которые позволяют пленке покрытия удалять летучие, а затем оплавляться или закрывать точку выхода в пленке.

Антиоксидант — Соединение, снижающее деградацию полимеров под действием тепла.Термическое разложение полимера может вызвать обесцвечивание (обычно пожелтение) и снижение долговечности покрытия и механических характеристик. Антиоксиданты могут быть первичными или вторичными. Первичные антиоксиданты можно использовать отдельно или с вторичными антиоксидантами.

Связующее — Смолистый компонент порошковой формулы, обеспечивающий пленкообразование покрытия. Связующее состоит из смолы, сшивающего агента и добавок связующего, таких как катализатор, агент текучести и дегазатор.

Катализатор — Соединение, которое увеличивает скорость химической реакции, но не поглощается химической реакцией. Также описывается как ускоритель. Катализаторы используются для снижения температуры и / или времени отверждения термореактивного порошкового покрытия.

Красящий пигмент — Материал, состоящий из нерастворимых частиц, придающих цвет и непрозрачность. Пигменты создают цвет за счет поглощения определенных длин волн видимого света (в диапазоне приблизительно от 380 до 730 нанометров).Это поглощение затем обрабатывается человеческим глазом и интерпретируется в соответствии с тем, что люди называют цветом.

Сшивающий агент — Олигомер с относительно низким молекулярным весом, обладающий двумя или более химическими группами, способными взаимодействовать с термореактивными полимерами. Сшивающий агент является синонимом «отвердителя» и отвердителя.

Degassing Agent — Во время образования пленки порошкового покрытия во время образования пленки выделяется воздух. По мере того, как частицы порошка плавятся и плавятся, промежуточный воздух образует пузырьки, выходящие из покрытия.Это вытеснение может вызвать дефекты в виде «точечных отверстий» на поверхности покрытия. Кроме того, летучие вещества отверждения, влаги и фрагментов полимера с низким молекулярным весом также могут выделяться из порошкового покрытия во время образования пленки. Агенты дегазации включаются в формулы порошковых покрытий для уменьшения дефектов, вызванных летучими веществами, выделяемыми во время образования пленки. Эти материалы влияют на образование пузырьков летучих веществ и улучшают их выход из покрытия, тем самым сводя к минимуму точечные дефекты.

Добавка для сухой смеси — Материал, включенный в готовое порошковое покрытие для улучшения рабочих характеристик.Эти продукты используются для улучшения текучести, а иногда и электростатических характеристик порошка. Также известен как агент псевдоожижения и агент против слеживания.

Краситель — Краситель, растворимый в такой среде, как смола или растворитель. В отличие от пигментов эти материалы растворяются и прозрачны.

Пигмент-наполнитель — Материал, включенный в формулу порошкового покрытия с идеальной целью снижения общей стоимости формулы без влияния на другие характеристики.Также известные как наполнители или наполнители, эти материалы обычно основаны на природных минералах или синтетических оксидах металлов.

Flow Agent — Материал, обычно используемый в составах порошковых покрытий для минимизации дефектов поверхностного натяжения. Агенты текучести выравнивают перепад поверхностного натяжения компонентов связующего, тем самым снижая вероятность образования кратеров. Агенты текучести могут также улучшить текучесть и выравнивание. Наиболее распространенными агентами текучести являются жидкости с высокой вязкостью, адсорбированные на частицах аморфного кремнезема.

Флуоресцентный пигмент — Пигмент, излучающий свет при поглощении энергии окружающего света. Поглощенный свет обычно имеет более короткую длину волны, тогда как испускаемый свет обычно имеет более длинную длину волны. Они также известны как неоновые пигменты или пигменты Dayglo®.

Светостабилизатор — Состав, замедляющий разложение полимеров под воздействием УФ-излучения. Эти соединения обычно используются вместе с УФА.

Суперконцентрат — Смесь функционального материала и носителя.Есть две широкие категории суперконцентратов, используемых в порошковых покрытиях: суперконцентраты красителей и суперконцентраты добавок. Суперконцентраты красителей позволяют составителю рецептур включать небольшие количества колеровочных пигментов в порошковое покрытие без необходимости взвешивания мизерных количеств. Маточные смеси с добавками обычно состоят из жидкой добавки, адсорбированной на сухом носителе (например, диоксиде кремния), чтобы производитель порошковых покрытий мог включать в рецептуру сухой порошок, а не жидкость.

Олигомер — Соединение, состоящее из небольшого числа мономеров или химических компонентов.

Оптический осветлитель — Химическое вещество, которое поглощает световую энергию в УФ и фиолетовой областях и излучает, в частности, в синем диапазоне длин волн. Их можно использовать для создания ярких, чистых голубых оттенков белого цвета.

Фотолюминесцентный пигмент — Пигмент, который медленно излучает свет в течение определенного периода времени после поглощения энергии окружающего света. Это известно как фосфлуоресценция, и материалы иногда называют «светящимися в темноте» пигментами.

Пластификатор — Материал, который воздействует на связующее, переплетаясь между молекулами полимера. В термопластичных порошковых покрытиях пластификаторы делают жесткие полимеры более мягкими и гибкими. В термореактивных порошках пластификаторы понижают температуру плавления и снижают вязкость расплава.

Полимер — Соединение, состоящее из молекулярных цепей мономеров. Полимер — это общий термин, который относится к классам соединений на основе составляющих их мономеров.Следовательно, акриловый полимер состоит из молекулярной цепи акриловых мономеров. Полиэфиры состоят из молекулярной цепи гликолей и двухосновных кислот (они образуют сложноэфирные связи). Термореактивные полимеры обладают реактивными химическими группами, которые могут участвовать в сшивании. Термопластичные полимеры не вступают в химическую реакцию и поэтому могут плавиться и переплавляться при нагревании выше точки плавления полимера.

Смола — Особый продукт на основе полимера. Смолы производятся химическими компаниями и имеют определенные торговые наименования и коды продуктов.

Колеровочный пигмент — Краситель, введенный в низкой концентрации для изменения цвета.

Поглотитель УФ-излучения — Соединение, которое поглощает УФ-энергию и преобразует ее в тепло с низким уровнем тепла. УФ-лучи используются для уменьшения разложения полимеров, связанного с воздействием солнечного света.

Воск— Состав, представляющий собой твердое пластичное вещество в условиях окружающей среды, которое образует жидкость с низкой вязкостью при повышенных температурах.Воски встречаются в природе или могут быть синтезированы химическим путем. Обычно восковые изделия содержат смесь или сплав двух или более составляющих восков. Воски используются для улучшения свойств поверхности, а иногда и для уменьшения блеска.

Условия производства порошковых покрытий

Классификация — Процесс, который разделяет и / или удаляет определенные частицы в порошковом покрытии. Классификация с помощью циклонов удаляет очень мелкие частицы (т.е. <10 микрон), тогда как просеивание отделяет крупные частицы от более мелких.

Экструдат — Материал после экструзии и до измельчения.

Экструзия — Процесс смешивания предварительно смешанных порошковых лакокрасочных материалов в расплаве. Также известный как компаундирование, этот процесс плавит и смешивает смолистые компоненты формулы и вызывает сдвиг в неорганических и неплавких материалах. Во время экструзии происходит как распределительное смешивание (смолы и добавки), так и диспергирование частиц (пигментов и наполнителей).

Отслаивание — Процесс дробления экструдата на стружку, который может быть обработан процессом измельчения. Также известен как кибблинг.

Измельчение — Процесс уменьшения размера экструдированных хлопьев до гранулометрического состава, подходящего для нанесения порошкового покрытия. Также известен как измельчение или измельчение.

Премикс — Процесс смешивания сырьевых материалов порошкового покрытия для создания однородного сухого материала, который подается в экструдер для смешивания.«Премикс» относится к процессу, «премикс» описывает смешанную композицию.

Просеивание— Пропускание порошкового покрытия через сетчатое сито для отделения крупных частиц от более мелких. Также известен как просеивание или просеивание. Сита могут быть роторными или плоскими.

Теперь у вас есть словарный запас, чтобы понять, каким образом создаются и производятся порошковые покрытия. В состав формуляра входят тысячи компонентов, из которых можно выбрать идеальный состав.У инженеров-технологов и операторов есть множество вариантов конструкции и условий, позволяющих постоянно производить именно тот продукт, который соответствует условиям нанесения и процессу отверждения финишера.

Кевин Биллер — технический редактор журнала Powder Coated Tough и президент исследовательской группы Powder Coating Research Group. С ним можно связаться по адресу [email protected].

Преимущества, выбор смол и советы по составлению

Технология покрытия изделий сухим порошком, а не обычными жидкостями, доступна с 1950-х годов.Порошок, используемый для процесса, представляет собой смесь тонко измельченных частиц пигмента и полимерной смолы .

Порошок:

- Распыляется электростатическим способом на окрашиваемую поверхность, или

- Подложка погружена в псевдоожиженный слой суспендированного порошка

Порошок прилипает к предварительно нагретой поверхности подложки в процессе псевдоожиженного слоя, или они прилипают электростатически в процессе распыления. При дальнейшем нагревании в печи для отверждения частицы растекаются и сливаются в прочное прилипшее покрытие.

В результате получается высококачественное покрытие с привлекательной отделкой и отличной износостойкостью

Преимущества порошковых покрытий

По сравнению с жидкими покрытиями порошковые покрытия обладают рядом преимуществ, таких как:

- Они обладают значительной прочностью и устойчивостью к истиранию, коррозии, царапинам и химическим веществам

- Они остаются яркими с меньшим выцветанием, а выбор цвета практически неограничен: доступны глянцевые, металлические и прозрачные покрытия.

- Выбор текстуры варьируется от гладких поверхностей до морщинистых или матовых поверхностей , а грубые текстуры доступны для скрытия дефектов поверхности

- Быстрое и эффективное получение толстых покрытий

- Они не содержат растворителей, поэтому в результате процесса в атмосферу выделяются незначительные, если таковые имеются, загрязняющие летучие органические соединения (ЛОС)

- Процессы, используемые для порошкового покрытия, не требуют вентиляции, фильтрации или восстановления растворителя

- Экономия затрат за счет меньшей потребности в нагреве наружного воздуха для подачи отработанного воздуха из печи, а

- Большая часть напыленного порошкового покрытия может быть извлечена и использована повторно

»Просмотреть все коммерчески доступные ингредиенты для порошковых покрытий в нашей базе данных

Эта база данных покрытий доступна всем бесплатно.Вы можете отфильтровать свои варианты по типу ингредиента, подходящей смоле, торговому наименованию, применению, поставщику и региональной доступности.

Хотя конечные свойства порошковых покрытий часто превосходят жидкие системы покрытий. Причина быстрого роста этой технологии в большей степени связана с доказательствами того, что порошковые покрытия:

- Увеличить производство

- Сокращение затрат

- Повышение эффективности и

- Обеспечивает максимальное соответствие ужесточающимся экологическим нормам

Экологические преимущества позволили перейти от жидких покрытий к порошковым покрытиям

Давайте вкратце рассмотрим преимущества и недостатки порошковых покрытий…

| ПРЕИМУЩЕСТВА | НЕДОСТАТКИ |

|

|

Теперь, когда мы увидели несколько преимуществ, предлагаемых порошковыми покрытиями, не менее важно понять их процесс в деталях…

Что такое процесс порошкового покрытия?

Порошковое покрытие — это процесс сухой отделки с использованием тонко измельченных частиц пигмента и смолы.Эти частицы обычно имеют электростатический заряд и распыляются на электрически заземленные части.

Подложка сначала обрабатывается аналогично традиционным деталям с жидким покрытием. Процесс предварительной обработки обычно проводится последовательно с операциями нанесения покрытия и отверждения. Заряженные частицы порошка прилипают к деталям и удерживаются там до тех пор, пока они не расплавятся и не превратятся в гладкое покрытие в печи для отверждения.

Существует два основных способа нанесения порошкового покрытия:

Было разработано несколько других процессов, но они используются гораздо реже.К ним относятся напыление пламенем, напыление из плазменного пистолета, безвоздушное горячее напыление и нанесение электрофоретического осаждения.

Давайте подробно обсудим основные технологии,

Электростатический спрей

В методе электростатического распыления используется смесь порошка и воздуха из небольшого псевдоожиженного слоя в бункере подачи порошка. Порошок по шлангу подается к пистолету-распылителю, в сопле которого находится заряженный электрод, питаемый постоянным током высокого напряжения. В некоторых случаях загрузочные бункеры вибрируют, чтобы предотвратить засорение или комкование порошков перед их попаданием в транспортные линии.

Электростатический пистолет-распылитель помогает:

- Направление потока порошка

- Контроль скорости наплавки

- Контроль размера, формы и плотности рисунка спрея

- Зарядка распыляемого порошка

Пистолеты-распылители могут быть ручными (ручными) или автоматическими, фиксированными или возвратно-поступательными, и устанавливаться на одной или обеих сторонах конвейерной окрасочной камеры.

При нанесении порошкового покрытия электростатическим распылением используются коллекторы для удаления избыточного распыления.Этот регенерированный порошок затем используется повторно, что значительно повышает эффективность переноса порошкового покрытия.