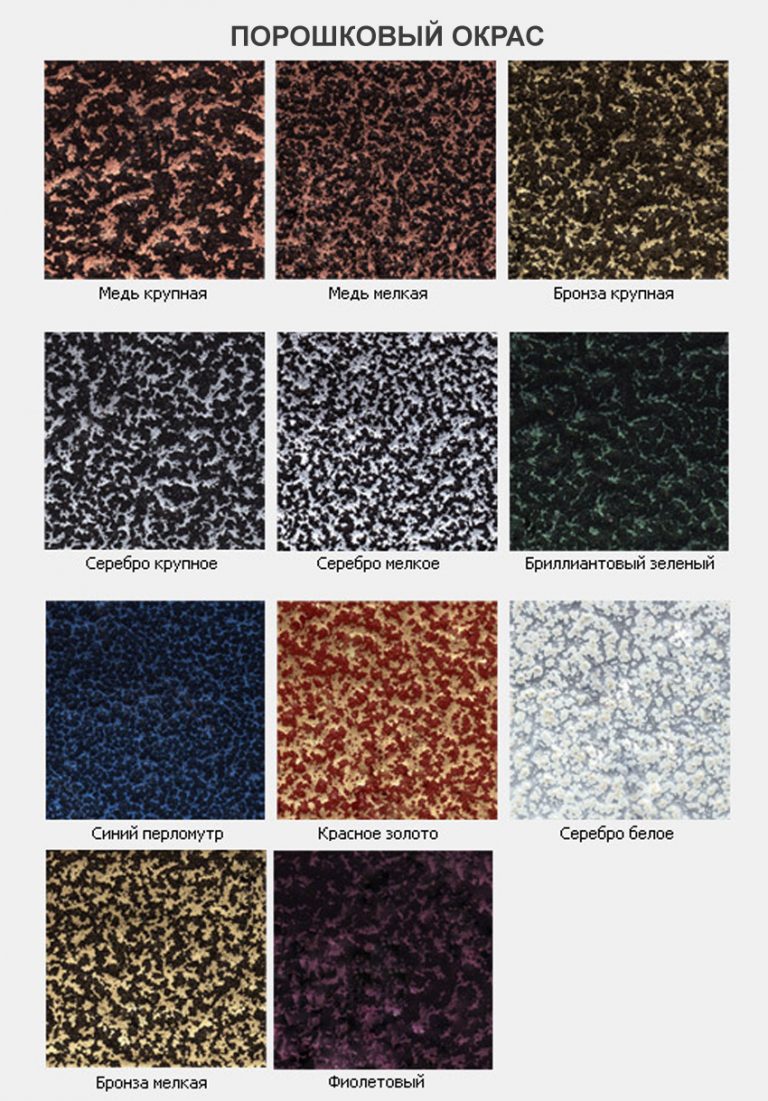

Порошковая окраска металла. Что это?

Порошковая краска – это достойная альтернатива классическим решениям благодаря широкому списку с положительными качествами. Полиэфирные порошковые краски активно применяются в сфере строительства, для покраски автомобилей, различных металлических конструкций и изделий, и даже в таком поприще, как декорирование предметов интерьера.

Состав краски

Если посмотреть на структуру, то красящее вещество можно описать как многокомпонентную смесь из твёрдых частиц дисперсионного типа. То есть, порошковая краска — это порошок. Вместе с пигментом порошок составляют основу краски. В зависимости от функционального назначения, к ним могут добавляться различные вещества. Вот лишь некоторые добавки в составе порошковой краски, ставшие популярными:

— акрилаты;

— плёнкообразующие смолы;

— компоненты со свойством отвердения;

— пигментные элементы, позволяющие приобретать разные оттенки;

— наполнители (это могут быть диоксиды титана либо оксиды алюминия).

В составе порошковых красок отсутствуют огнеопасные и токсичные растворители. То есть для человека и окружающей среды материал абсолютно безопасен.

У всех компонентов, из которых состоит полиэфирная краска, отличная сыпучесть. Они сохраняют сухую форму, благодаря чему не прилипают друг к другу и окружающим посторонним предметам. Со временем порошки не густеют, вообще не меняют своей консистенции. Потому не нужно использовать специальные вещества, чтобы растворить состав. Это главное отличие от тех же акриловых, других разновидностей водно-дисперсионных материалов, и неважно, как происходит смешивание.

Процесс окрашивания и физические особенности.

Порошковые краски состоят из мельчайших частиц. Частицы принимают заряд от стороннего статического поля, он противоположен характеристикам окрашиваемой поверхности. После зарядки частицы просто оседают на поверхности, и образуется специальный пласт, имеющий минимальную толщину. Камера напыления захватывает частицы с зарядом. У самих пылинок – значение напряжения электрического поля, которого не хватает для соединения с поверхностью предмета. Потому окрашивание проводится повторно.

У самих пылинок – значение напряжения электрического поля, которого не хватает для соединения с поверхностью предмета. Потому окрашивание проводится повторно.

После всех предыдущих этапов запыленная поверхность запекается, то есть окрашенное изделие переносят в специальную камеру. Там проходит процесс полимеризации под воздействием высоких температур. Разные типы порошковых красок могут давать разные эффекты.

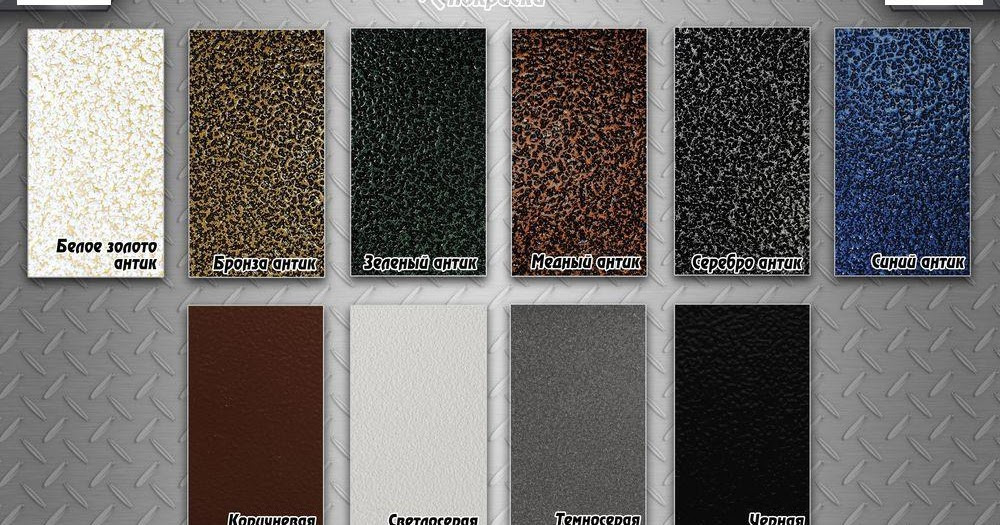

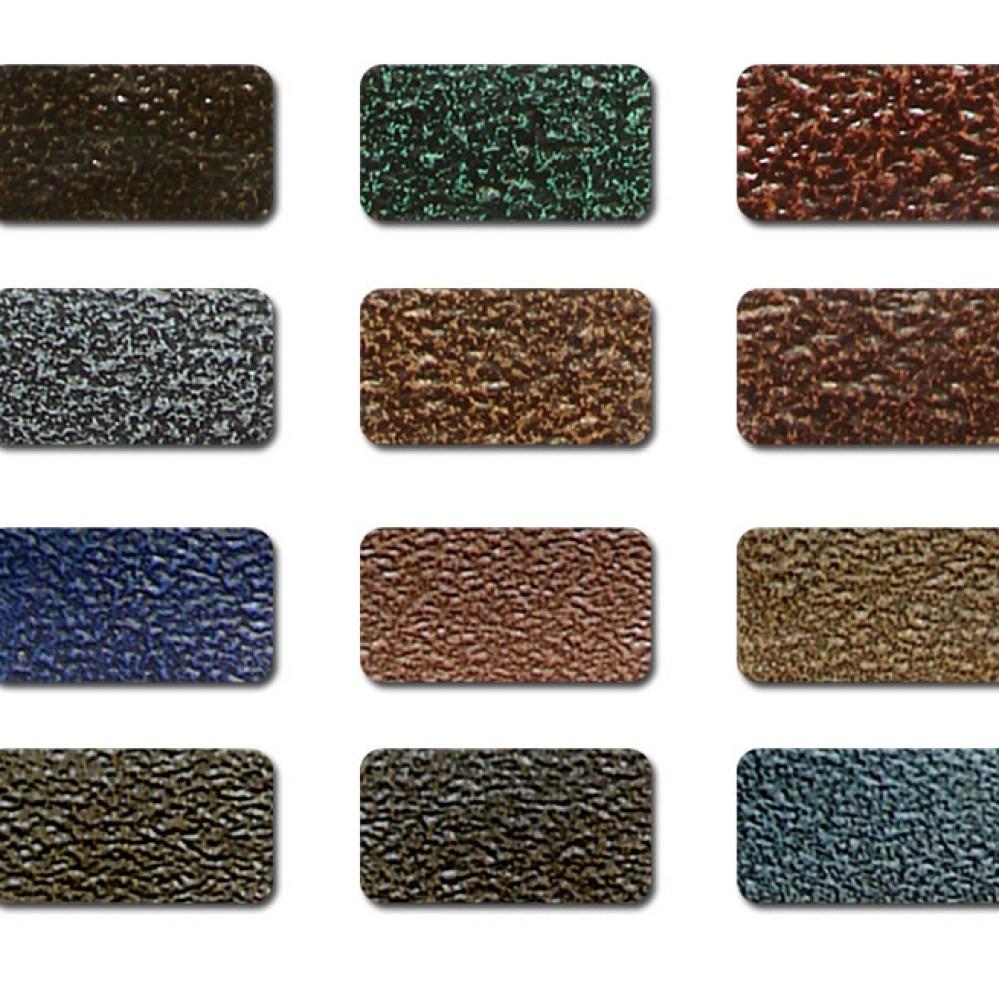

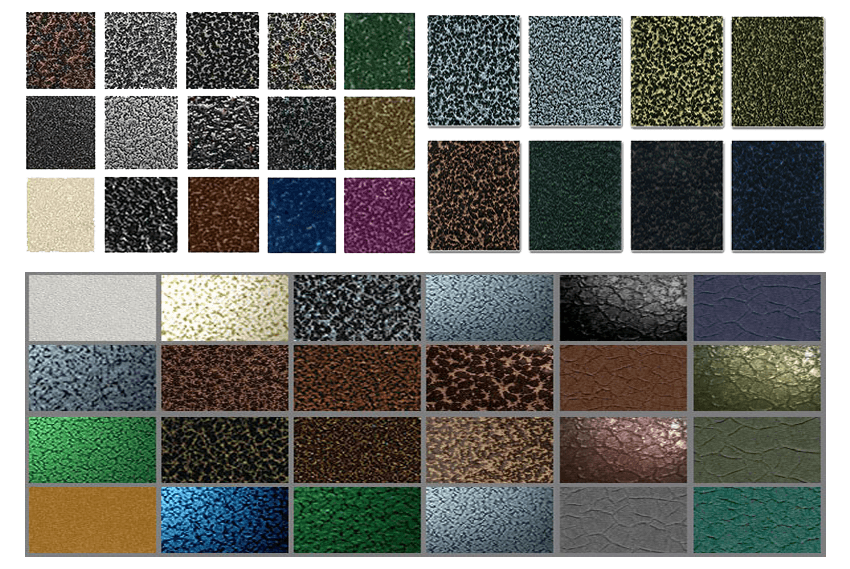

Виды порошковых красок

Шагрень.

Тип поверхности, получаемый при порошковой покраске, характеризуется крупной текстурой. Внешне похож на «апельсиновую корку». Хорошо скрывает дефекты поверхности, обладает высокой износостойкостью.\

Характеризуется уровнем глянца по ISO 2813:

— 10-20% глянца – матовая;

— 20-50% глянца – полуматовая;

— 50-80% глянца – полуглянцевая;

— 80-100% глянца – глянцевая.

Антик.

Антик — это тип структурной поверхности порошкового покрытия, который является имитацией старинных медных, бронзовых, серебряных, золотых покрытий. Обычно антики используются для придания окрашенным изделиям особых декоративных свойств.

Обычно антики используются для придания окрашенным изделиям особых декоративных свойств.

«Антики» помогут сделать из обычного изделия имитацию антиквариата, несущего в себе историю поколений и дух прошлого. Придают окрашенной поверхности большую прочность и устойчивость к внешним воздействиям.

Муар.

Муар — это структура поверхности порошкового покрытия, для которой характерен мелкозернистый узор.

Визуально муар похож на мелкую наждачную бумагу, и, как и шагрень, неплохо скрывает дефекты поверхности. На ощупь поверхность бархатистая и блестящая. Степень блеска от 20% до 40%.

Поверхности с таким напылением будут обладать повышенной прочностью и стойкостью к царапинам.

Крокодиловая кожа.

Декоративная структура поверхности покрытия, придает готовому изделию объем и стиль. Краска имеет хорошие параметры устойчивости, назначением которых является покраска предметов, находящихся как внутри, так и снаружи помещений. Имеет очень высокую устойчивость на старение при воздействии солнечных лучей UV.

Молотковый эффект.

Порошковые краски с молотковым эффектом применяют для придания поверхностям вида старинного чеканного железа. Поверхность выглядит так, как будто по металлу стучали молотком, чеканили его. Молотковый эффект скрадывает неровности поверхности и улучшает внешний вид покрытия.

Молотковая краска устойчива к воздействию:

— атмосферной влаги

— вибрациям

— колебаниям температуры

— коррозии

Развитие химической промышленности не стоит на месте, постоянно появляются новые технологии, позволяющие улучшить качество получаемых изделий. Заводы изготовители металлических дверей, могут использовать порошковую краску разных производителей, и может возникнуть отличие цвета, тональности, либо даже самой структуры краски. При заказе двери, обязательно просите у консультанта выкрасы именно того завода, который Вы выбрали для заказа своей двери, чтобы избежать негативных последствий при приеме товара.

Порошковое окрашивание: суть и плюсы технологии — Лен Сталь Снаб

Краска — важный элемент в ремонтных работах и обустройстве. Жидкая краска используется давно, а порошковая окраска — это новшество, которое выбирают все чаще и чаще. Порошковое покрытие на изделия наносится в сухом виде электростатически, после чего покрытие переходит в вязкотекучее состояние и монолитно отверждается под воздействием тепла или УФ лучей. Нанесённый с помощью этой технологии слой получается более равномерным, твёрдым, прочным и его износостойкость превосходит обычные лакокрасочные покрытия.

Жидкая краска используется давно, а порошковая окраска — это новшество, которое выбирают все чаще и чаще. Порошковое покрытие на изделия наносится в сухом виде электростатически, после чего покрытие переходит в вязкотекучее состояние и монолитно отверждается под воздействием тепла или УФ лучей. Нанесённый с помощью этой технологии слой получается более равномерным, твёрдым, прочным и его износостойкость превосходит обычные лакокрасочные покрытия.

Порошковое окрашивание производится двумя способами: путем погружения и распылением красителя. Первый способ заключается в весьма сложном технологическом процессе и используется в промышленных масштабах. Так красят профнастил, металлоконструкции, большие каркасы. Метод распыления осуществляют с помощью пистолета. И такую покраску можно выполнить даже в домашних условиях. Но оборудование для окрашивания не всегда оправдано покупать, если пользоваться им редко. Проще и дешевле заказать услуги по порошковому окрашиванию, например, наша компания выполняет такие работы в Санкт-Петербурге.

В этой статье мы расскажем, как работает порошковая покраска, что нужно для работ и какие меры безопасности следует учитывать перед ее нанесением.

Ключевые преимущества порошковой краски

Не бывает неровностей. Благодаря особой форме применения порошковая краска не оставляет пузырей и неровностей на обработанных поверхностях. В этом она на «голову» превосходит лакокрасочные покрытия. Обычная жидкая краска во многих случаях неравномерно покрывает поверхность и оставляет пробелы, а с порошковой краской такое не происходит, поскольку она попадает на самые труднопроходимые участки.

Нулевые отходы. Порошок, который выпадает во время нанесения, можно восстановить и использовать снова, таким образом, ничего не будет потрачено впустую, что экономически выгодное преимущество порошкового окрашивания.

Составные части. Уникальное преимущество этой краски в том, что она может содержать комбинации различных элементов и можно получить различную отделку или покрытие поверхностей с особыми характеристиками.

Быстрое высыхание. Порошковая краска сохнет намного быстрее, чем обычные жидкие лакокрасочные средства, что сэкономит наше время.

Долговечность. Стойкая краска выдерживает больше циклов погодных и климатических изменений.

Меньше загрязнений. Краска в порошке не так вредна для окружающей среды, как жидкие краски, поскольку ее частицы попадают прямо на желаемую поверхность и прилипают к ней.

Экономически выгоднее. Порошковые красители стоят дешевле и нужно потратиться всего один раз на оборудование для их нанесения.

Из чего изготавливают порошковую краску?

Порошковые краски – это не что иное, как твердые дисперсные композиции. В их состав входят пленкообразующие смолы, отвердители, цветовые пигменты, наполнители и целевые добавки. В порошковых красках в качестве дисперсионного элемента используется воздух, а не жидкие растворяющие средства. Это даёт порошкам для окрашивания ряд технических, экологических и экономических преимуществ.

Какие аксессуары нужны для электростатической окраски?

♦ Пистолет-распылитель. Этот инструмент необходим для нанесения краски на желаемые поверхности.

♦ Воздушные шланги.

♦ Адаптеры. Их два: с круглым и плоским наконечником, первый используется для обработки предметов или неровных поверхностей, а второй — для больших пространств.

♦ Провод заземления.

♦ Малярный скотч. Защитную ленту следует поместить в те области, которые не нужно окрашивать.

Что нужно подготовить для порошковой окраски?

С помощью краскопультов достигается отличное качество окраски. Но для того чтобы добиться хороших результатов, важно понимать как правильно использовать этот инструмент. В первую очередь следует ознакомиться с руководством и ничего не упустить из виду. Важно соблюдать все указания и использовать адекватную личную защиту. На что еще обратить внимание?

Выбор. Первое, что нужно сделать, это выбрать тип краски и цвет.

Наполнение. После того как тип краски и цвет были выбраны, она добавляется в бак пистолета. При этом важно соблюдать осторожность, чтобы не пролить краску.

После того как тип краски и цвет были выбраны, она добавляется в бак пистолета. При этом важно соблюдать осторожность, чтобы не пролить краску.

Пробный запуск. Перед началом окраски рекомендуется проверить, как работает пистолет в пробном месте. Если он правильно заряжен, то и краска выходит сбалансировано и равномерно.

Окрашивание. Если все предыдущие шаги выполнены, то можно смело приступать к окрашиванию. Работу необходимо выполнять с осторожностью, распылять каску равномерно и следить за тем, чтобы все пространство было краской.

Очистка. В конце работы нужно очистить распылитель, чтобы в нем не осталась краска, которая при высыхании способна заблокировать выходы и сделать повторное использование пистолета невозможным. В руководстве всегда есть соответствующие инструкции по очистке. Если остались излишки краски их следует поместить в специальное место и хранить до повторного использования.

Правила безопасности при порошковом окрашивании

При проведении работ с порошковой краской следует обратить внимание на следующие аспекты:

Вентиляция. Всякий раз, когда выполняются малярные работы, необходимо обеспечить соответствующую вентиляцию, так как образуется очень проникающий запах. Когда работы выполняются на открытом воздухе, то с этим нет никаких проблем, но в помещении следует убрать лишних людей и открыть по возможности двери и окна.

Всякий раз, когда выполняются малярные работы, необходимо обеспечить соответствующую вентиляцию, так как образуется очень проникающий запах. Когда работы выполняются на открытом воздухе, то с этим нет никаких проблем, но в помещении следует убрать лишних людей и открыть по возможности двери и окна.

Защита мебели и предметов интерьера. Важно защитить все что рядом, от нежелательного попадания краски. Для этого используйте бумагу или ненужную ткань.

Защита глаз. Глаза — чрезвычайно чувствительны и поэтому важно защищать их всякий раз, когда в них может попасть посторонний предмет или жидкость.

Спецодежда. По возможности рекомендуется использовать защитный костюм или старую одежду, которая будет закрывать большую часть тела, и меньше участков кожи будут подвержены воздействию краски.

Осторожность. Ни в коем случае нельзя использовать пистолет-распылитель как игрушку, особенно если он заряжен. Инструмент работает с большим давлением и может серьезно навредить. Не позволяйте детям прикасаться или играть с пистолетом, а лучше держите его в недоступном месте и занимайтесь покраской, когда детей нет рядом.

Инструмент работает с большим давлением и может серьезно навредить. Не позволяйте детям прикасаться или играть с пистолетом, а лучше держите его в недоступном месте и занимайтесь покраской, когда детей нет рядом.

Общие сведения о порошковой окраске

Порошковая окраска — это процесс отделки, при котором сухой, сыпучий, термопластичный или термореактивный порошковый материал наносится на поверхность, расплавляется и затвердевает, образуя ровное покрытие. Этот процесс отделки подходит для различных материалов, включая металлы, пластмассы, стекло и древесноволокнистые плиты средней плотности (МДФ), и может обеспечить как функциональное, так и декоративное поверхностное покрытие в широком диапазоне цветов, отделки и текстур, которые не легко достижимы традиционные методы нанесения жидкого покрытия.

Существует два основных метода нанесения порошкового покрытия — электростатическое распыление (ESD) и нанесение в псевдоожиженном слое. Любой из этих процессов позволяет получить ровное твердое покрытие, которое, как правило, более долговечно, экономично и безвредно для окружающей среды, чем аналогичное жидкое покрытие.

Несмотря на то, что у каждого процесса нанесения покрытия есть свои преимущества и недостатки, в этой статье основное внимание уделяется порошковому покрытию с изложением основ, необходимых компонентов и механики технологии порошкового покрытия. Кроме того, в статье рассматриваются преимущества и ограничения процесса, а также приводятся некоторые соображения, которые производители должны учитывать при выборе поставщика услуг по нанесению покрытий.

Процесс порошковой окраски

Порошковое покрытие представляет собой многоэтапный процесс отделки поверхности, подходящий для металлических и неметаллических подложек. Метод включает этап подготовки, нанесения и отверждения и, как минимум, использует распылитель, покрасочную камеру и печь для отверждения.

Обзор процесса и оборудования для порошкового покрытия

В отличие от процесса жидкого покрытия, в котором используется суспензия жидкого покрытия, порошковое покрытие представляет собой процесс сухой отделки, в котором используется порошкообразный материал покрытия. В ходе процесса порошок наносится на предварительно обработанную поверхность подложки, расплавляется, затем высушивается и затвердевает в защитно-декоративное покрытие. Выделяют три этапа: подготовка поверхности, нанесение покрытия и термическое отверждение.

Этап подготовки

Перед нанесением любого материала порошкового покрытия поверхность подложки необходимо очистить и обработать, чтобы на детали не было пыли, грязи и мусора. Если поверхность недостаточно подготовлена, любые оставшиеся остатки и отложения могут повлиять на адгезию порошка и качество окончательной отделки. Полная подготовительная обработка в основном зависит от материала, на который наносится покрытие. Однако некоторые из этапов, которые обычно используются на этом этапе, включают очистку, промывку, травление, струйную очистку и сушку, а наиболее широко используемое оборудование включает станции промывки, пескоструйные камеры и сушильные шкафы.

Если поверхность недостаточно подготовлена, любые оставшиеся остатки и отложения могут повлиять на адгезию порошка и качество окончательной отделки. Полная подготовительная обработка в основном зависит от материала, на который наносится покрытие. Однако некоторые из этапов, которые обычно используются на этом этапе, включают очистку, промывку, травление, струйную очистку и сушку, а наиболее широко используемое оборудование включает станции промывки, пескоструйные камеры и сушильные шкафы.

Масло, жир, растворитель и остатки можно удалить с поверхности детали слабой щелочью и нейтральными моющими средствами в погружных баках или на промывочных станциях. Моечные станции способны распылять на детали горячую воду, пар, моющие средства и другие растворы для предварительной обработки для очистки, химической подготовки и ополаскивания поверхности перед нанесением покрытия.

Если дизайн компонента требует, чтобы определенные участки оставались непокрытыми, маскирующие продукты (например, маскирующие точки) наносятся на подложку перед этапом нанесения. Эти вышеупомянутые продукты доступны во множестве стандартных и нестандартных форм и форм. Однако, как правило, они изготавливаются из бумаги или пластиковой пленки, покрытых чувствительным к давлению клеем, что позволяет им прилипать к подложке и защищать покрытую область от контакта с порошковым материалом во время операций порошкового покрытия.

Эти вышеупомянутые продукты доступны во множестве стандартных и нестандартных форм и форм. Однако, как правило, они изготавливаются из бумаги или пластиковой пленки, покрытых чувствительным к давлению клеем, что позволяет им прилипать к подложке и защищать покрытую область от контакта с порошковым материалом во время операций порошкового покрытия.

Этап подачи заявки

Как описано в следующем разделе, существует два типа материалов для порошкового покрытия, которые можно наносить. Тип материала покрытия, используемого при нанесении покрытия, частично определяет метод нанесения. Производители и поставщики отделочных услуг используют два основных метода: электростатическое осаждение (ESD) и порошковое покрытие в псевдоожиженном слое.

Электростатическое осаждение (ESD): Для большинства металлических деталей материал покрытия наносится методом электростатического распыления. В этом методе нанесения используется камера распыления порошка, устройство подачи порошка, электростатический пистолет-распылитель и, в зависимости от типа используемого пистолета, блок питания.

- Покрасочная камера служит рабочей зоной для нанесения порошкового материала на деталь, а также может выступать в качестве воздушного фильтра и системы сбора и сбора избыточного распыления порошка. Пульсированный порошковый материал распределяется из устройства подачи в пистолет для нанесения порошкового покрытия, который используется как для придания порошку электрического заряда, так и для нанесения его на подложку. Обычно используются три типа электростатических пушек — Corona, Tribo и Bell. Затем электрически заряженные частицы могут прилипать к электрически заземленной поверхности детали и оставаться прилипшими до тех пор, пока они сохраняют часть своего заряда. Любой избыточный материал может быть собран системами сбора и извлечения и повторно использован в будущих покрытиях.

Порошковое покрытие в псевдоожиженном слое: в отличие от электростатического разряда, когда материалы жидких красок распыляются электростатическим способом и приклеиваются к поверхности, при порошковом покрытии в псевдоожиженном слое предварительно нагретые детали погружаются в порошковый материал в псевдоожиженном слое.

Стадия отверждения

Особенности и характеристики этапа отверждения процесса порошкового покрытия в основном определяются методом нанесения сухого порошка, а также типом используемого материала порошкового покрытия.

Отверждение деталей, покрытых электростатическим разрядом: Детали, на которые нанесено порошковое покрытие с помощью электростатического разряда, должны подвергаться полимеризации в печи для порошковой полимеризации. Хотя график отверждения детали в основном зависит от ее размера, формы и толщины, обычно печь для отверждения, работающая при температуре от 325 до 450 градусов по Фаренгейту, приводит к времени отверждения в диапазоне от десяти минут до более часа.

Соответственно, более мелкие детали с порошковым покрытием требуют меньшего времени отверждения и меньших объемов нагретого воздуха для полного отверждения, а более крупные детали требуют больше времени. Когда деталь с антистатическим покрытием достигает оптимальной температуры отверждения в печи, частицы порошка плавятся и стекают вместе, образуя непрерывную пленку на поверхности детали.

Отверждение деталей с покрытием в псевдоожиженном слое: Детали, на которые нанесено покрытие в псевдоожиженном слое, перед стадией нанесения покрытия нагревают в печах, аналогичных тем, которые используются для отверждения деталей с покрытием ESD. Когда предварительно нагретая деталь погружается в материал покрытия, частицы порошка плавятся и стекаются при контакте с нагретой поверхностью детали. Детали, на которые нанесено порошковое покрытие в электростатическом псевдоожиженном слое, можно либо предварительно нагреть перед прохождением через облако порошкового покрытия — в этом случае сформированное порошковое покрытие будет таким же, как и при обычном методе псевдоожиженного слоя, — либо деталь можно нагреть и отвердить.

Когда деталь с порошковым покрытием достаточно остынет, чтобы с ней можно было обращаться, ее можно, при необходимости, собрать, упаковать и отправить.

Автоматизированная система порошковой окраски, которой управляет рабочий. Изображение предоставлено: Alba_alioth/Shutterstock.comМатериалы для порошкового покрытия

Как указано в предыдущем разделе и в Таблице 1 ниже, в процессе порошкового покрытия используются два основных типа материалов для покрытия — термореактивные и термопласты. Каждый тип может применяться аналогичным образом, но по-разному проходит стадию отверждения, а также демонстрирует различные физические и механические характеристики.

Таблица 1 – Сравнение типов материалов порошкового покрытияРеактопласты | Термопласты |

| Выдерживает высокие температуры | Может размягчаться/плавиться при воздействии высоких температур |

| Нельзя переплавлять, реформировать и перерабатывать | Может быть переплавлен, преобразован и переработан |

| Повышенная стойкость к царапинам и истиранию | Повышенная ударопрочность |

| Склонны к охрупчиванию и перетвердеванию (особенно в толстых покрытиях) | Более эластичный в толстых покрытиях |

| Требуется цикл отверждения для отверждения | Не требует цикла отверждения для отверждения |

| Вступает в необратимую химическую реакцию | Химически не меняет |

| Применяется только методом электростатического разряда (обычно) | Наносится как методом электростатического разряда, так и в псевдоожиженном слое |

Термореактивные порошки

При первом нанесении на подложку термореактивное порошковое покрытие имеет короткие молекулы полимера. Однако в процессе отверждения порошок подвергается необратимой химической реакции сшивания, которая связывает вместе длинные цепочки молекул полимера. Эта реакция изменяет физические свойства и химический состав материала и позволяет ему затвердевать в тонкое, ровное, твердое покрытие, если соблюдается надлежащий график отверждения.

Однако в процессе отверждения порошок подвергается необратимой химической реакции сшивания, которая связывает вместе длинные цепочки молекул полимера. Эта реакция изменяет физические свойства и химический состав материала и позволяет ему затвердевать в тонкое, ровное, твердое покрытие, если соблюдается надлежащий график отверждения.

Термопластичные порошки не требуют цикла отверждения. Вместо этого термопластическому материалу требуется только время и температура, необходимые для плавления, вытекания и создания пленкообразного покрытия. В отличие от термореактивного материала, который подвергается химической реакции на стадии отверждения, термопластичные материалы не меняют своих физических или химических свойств при воздействии тепла. Следовательно, их можно переплавлять, реформировать и перерабатывать для будущих покрытий.

Термопластичные покрытия

При выборе между термореактивными и термопластичными покрытиями следует учитывать некоторые факторы: метод нанесения и предполагаемое применение покрытия. Как правило, термореактивные порошки наносятся только методом электростатического разряда. Это ограничение существует из-за того, что погружение предварительно нагретых деталей в термореактивный порошок может привести к образованию поперечных связей излишков порошка из-за накопления и остаточного тепла в псевдоожиженном слое. Поскольку реакция сшивки вызывает необратимые изменения в порошковом материале, такие явления могут привести к чрезмерному отходу порошка покрытия. Процесс отверждения позволяет термореактивным материалам получать более прочные покрытия, чем термопласты, что позволяет им выдерживать более высокие температуры и демонстрировать большую устойчивость к царапинам и истиранию. Однако более твердое покрытие также может ограничивать ударопрочность термореактивных покрытий, а чрезмерное отверждение может привести к тому, что покрытие станет хрупким, особенно в случае более толстых покрытий. Термопластичный порошок можно наносить как методом электростатического разряда, так и методом покрытия в псевдоожиженном слое, и, как правило, он может давать более толстые, более гибкие и ударопрочные покрытия, чем термореактивный порошок.

Как правило, термореактивные порошки наносятся только методом электростатического разряда. Это ограничение существует из-за того, что погружение предварительно нагретых деталей в термореактивный порошок может привести к образованию поперечных связей излишков порошка из-за накопления и остаточного тепла в псевдоожиженном слое. Поскольку реакция сшивки вызывает необратимые изменения в порошковом материале, такие явления могут привести к чрезмерному отходу порошка покрытия. Процесс отверждения позволяет термореактивным материалам получать более прочные покрытия, чем термопласты, что позволяет им выдерживать более высокие температуры и демонстрировать большую устойчивость к царапинам и истиранию. Однако более твердое покрытие также может ограничивать ударопрочность термореактивных покрытий, а чрезмерное отверждение может привести к тому, что покрытие станет хрупким, особенно в случае более толстых покрытий. Термопластичный порошок можно наносить как методом электростатического разряда, так и методом покрытия в псевдоожиженном слое, и, как правило, он может давать более толстые, более гибкие и ударопрочные покрытия, чем термореактивный порошок. Хотя способность к повторному расплавлению дает некоторое преимущество в отношении стоимости материала, она также делает термопластичные порошковые покрытия менее подходящими для применения при высоких и интенсивных температурах, поскольку материал покрытия может размягчиться или расплавиться.

Хотя способность к повторному расплавлению дает некоторое преимущество в отношении стоимости материала, она также делает термопластичные порошковые покрытия менее подходящими для применения при высоких и интенсивных температурах, поскольку материал покрытия может размягчиться или расплавиться.

Рекомендации по материалу подложки

Порошковые покрытия в основном наносятся на металлические поверхности, такие как сталь, нержавеющая сталь и алюминий. Однако их также можно наносить на неметаллические подложки, такие как стекло, дерево или древесноволокнистые плиты средней плотности. Диапазон подходящих материалов для процесса порошкового покрытия ограничен материалами, которые могут выдерживать температуры, необходимые для плавления и отверждения порошка покрытия без плавления, деформации или возгорания.

Выбранный материал также помогает определить используемый метод покрытия. Поскольку металлы могут быть электрически заземлены, материал покрытия обычно наносится на металлические подложки методом электростатического распыления, но его также можно наносить методом псевдоожиженного слоя. С другой стороны, поскольку неметаллы не могут быть достаточно заземлены, они требуют, чтобы порошковые покрытия наносились методом порошкового покрытия в псевдоожиженном слое.

С другой стороны, поскольку неметаллы не могут быть достаточно заземлены, они требуют, чтобы порошковые покрытия наносились методом порошкового покрытия в псевдоожиженном слое.

Порошковое покрытие и возможности

Примеры цветного порошкового покрытия на пружинных частях — Изображение предоставлено: SUWIT NGAOKAEW/Shutterstock.comПорошковые покрытия могут быть нанесены в широком диапазоне цветов, отделок, текстур и толщин, которые не легко достижимы с помощью обычных методов жидкого покрытия. Порошковое покрытие, которое может быть изготовлено практически любого цвета, может использоваться как для защитных, так и для декоративных целей. Окончательный результат варьируется от матового до глянцевого и от прозрачного до металлического. Различные текстуры также доступны для декоративных целей или скрытия дефектов поверхности.

Этот процесс позволяет получить более широкий диапазон толщины покрытия. По сравнению с процессом жидкого покрытия, порошковое покрытие позволяет быстрее получать более толстые и ровные покрытия, особенно при использовании метода покрытия в псевдоожиженном слое. Используя метод электростатического разряда, также можно получить тонкие ровные покрытия, хотя и не такие тонкие, как покрытия, получаемые с помощью процесса жидкого покрытия.

По сравнению с процессом жидкого покрытия, порошковое покрытие позволяет быстрее получать более толстые и ровные покрытия, особенно при использовании метода покрытия в псевдоожиженном слое. Используя метод электростатического разряда, также можно получить тонкие ровные покрытия, хотя и не такие тонкие, как покрытия, получаемые с помощью процесса жидкого покрытия.

Преимущества порошковых покрытий

Метод порошкового покрытия имеет ряд преимуществ по сравнению с традиционными методами жидкого покрытия, в том числе повышенную долговечность, возможности для более специализированной отделки, меньшее воздействие на окружающую среду, более быстрое время выполнения работ и более низкие затраты на материалы.

Помимо того, что порошковые покрытия доступны с широким спектром вариантов отделки, они, как правило, более долговечны и долговечны, чем жидкие краски. Они демонстрируют более высокую устойчивость к ударам, влаге, химическим веществам и износу, а также обеспечивают большую защиту от царапин, истирания, коррозии, выцветания и общего износа. Эти характеристики делают их подходящими для приложений с высокой нагрузкой и трафиком.

Эти характеристики делают их подходящими для приложений с высокой нагрузкой и трафиком.

Еще одним преимуществом порошковых покрытий является отсутствие выбросов растворителей и углекислого газа, опасных отходов, требующих утилизации, и, как правило, требований к грунтовке поверхности. Эти исключения ограничивают количество токсичных и канцерогенных веществ, выбрасываемых в окружающую среду на протяжении всего процесса, и способствуют признанию индустрии порошковых покрытий в качестве более экологически чистой альтернативы жидким покрытиям.

Этот процесс может иметь гораздо более низкие долгосрочные затраты по сравнению с процессом жидкого покрытия из-за его более быстрого оборота и большего использования материала покрытия. Поскольку этап отверждения порошкового покрытия позволяет собирать, упаковывать и отправлять детали сразу после того, как деталь остынет, детали тратят меньше времени на складские запасы, что позволяет производителям и поставщикам услуг по отделке иметь более быстрый оборот и меньше требований к складскому пространству. Этот процесс также позволяет собирать и перерабатывать избыточный материал, а не выбрасывать его в отходы, что снижает количество отходов, требующих утилизации, увеличивает коэффициент использования материала покрытия и снижает стоимость материалов с течением времени.

Этот процесс также позволяет собирать и перерабатывать избыточный материал, а не выбрасывать его в отходы, что снижает количество отходов, требующих утилизации, увеличивает коэффициент использования материала покрытия и снижает стоимость материалов с течением времени.

Ограничения порошковой окраски

Хотя процесс нанесения сухого порошкового покрытия имеет несколько важных преимуществ по сравнению с жидким покрытием, этот процесс также имеет ограничения. Ограничения порошкового покрытия включают в себя ограниченный диапазон подходящих материалов подложки, трудности с получением ровных тонких покрытий, более длительные сроки изготовления покрытий, меняющих цвет, более длительное время высыхания и отверждения крупных деталей и более высокие начальные затраты.

Как упоминалось ранее, материалы подложки должны выдерживать температурные требования стадии отверждения, чтобы быть пригодными для нанесения порошкового покрытия. Даже если материал выдерживает нагрев, получение ровного покрытия может оказаться проблематичным, особенно для тонких или многоцветных покрытий. Тонкие покрытия трудно производить, так как сложно контролировать количество порошкового материала, наносимого на подложку на этапе нанесения, при этом обеспечивая равномерное покрытие. Многоцветные порошковые покрытия трудно производить быстро, потому что любые излишки распыления должны быть тщательно собраны и удалены с области распыления между сменой цвета; в противном случае это может привести к перекрестному загрязнению переработанных или повторно используемых материалов.

Тонкие покрытия трудно производить, так как сложно контролировать количество порошкового материала, наносимого на подложку на этапе нанесения, при этом обеспечивая равномерное покрытие. Многоцветные порошковые покрытия трудно производить быстро, потому что любые излишки распыления должны быть тщательно собраны и удалены с области распыления между сменой цвета; в противном случае это может привести к перекрестному загрязнению переработанных или повторно используемых материалов.

Несмотря на то, что процесс нанесения порошкового покрытия со временем может обходиться дешевле, для конкретных областей применения покрытия может оказаться более рентабельным использование жидких покрытий. Например, в то время как детали с порошковым покрытием обычно изготавливаются быстрее, большие, толстые или тяжелые детали, как правило, требуют более высоких температур и более продолжительного времени отверждения и сушки; Эти удлиненные графики отверждения не только задержат производственный процесс, но и приведут к более высоким затратам энергии. Для начинающих производителей и поставщиков отделочных услуг первоначальные инвестиции в оборудование для порошкового покрытия также, как правило, выше, чем в случае с жидким покрытием, поскольку для этого процесса требуется распылительный пистолет, специализированная покрасочная камера и печь для отверждения.

Для начинающих производителей и поставщиков отделочных услуг первоначальные инвестиции в оборудование для порошкового покрытия также, как правило, выше, чем в случае с жидким покрытием, поскольку для этого процесса требуется распылительный пистолет, специализированная покрасочная камера и печь для отверждения.

Выбор поставщика отделочных услуг

Порошковое покрытиеможет использоваться в самых разных областях производства. Конкретные производственные требования приложения помогают определить поставщика отделочных услуг, который лучше всего подходит для рассмотрения.

Для производителей, которые не могут выполнять операции порошкового покрытия собственными силами, их прототипы, короткие и длительные производственные работы могут выполняться мастерской или поставщиком отделочных услуг, который предлагает услуги порошкового покрытия. Магазины по трудоустройству существуют всех размеров (от одного человека до предприятий с сотнями обученных сотрудников) и предлагают широкий спектр возможностей и специальностей для нанесения покрытий. Для нанесения покрытий в больших объемах подрядчики по отделочным работам также могут оказаться жизнеспособным вариантом. Эти подрядчики могут проектировать и изготавливать индивидуальные системы для нанесения покрытия на определенные детали, что гарантирует равномерное покрытие деталей и соответствие требуемым спецификациям. Несмотря на высокую стоимость по первоначальным инвестициям, в течение нескольких лет последний вариант может демонстрировать гораздо более низкую стоимость в расчете на одну деталь.

Для нанесения покрытий в больших объемах подрядчики по отделочным работам также могут оказаться жизнеспособным вариантом. Эти подрядчики могут проектировать и изготавливать индивидуальные системы для нанесения покрытия на определенные детали, что гарантирует равномерное покрытие деталей и соответствие требуемым спецификациям. Несмотря на высокую стоимость по первоначальным инвестициям, в течение нескольких лет последний вариант может демонстрировать гораздо более низкую стоимость в расчете на одну деталь.

Некоторые производители могут предпочесть завершить отделочные работы собственными силами, и в этом случае им потребуется инвестировать в приобретение или покупку оборудования для порошкового покрытия. Первоначальные инвестиции в оборудование высоки, и рабочие должны быть обучены использованию и обслуживанию машин, но в долгосрочной перспективе, особенно если операции выполняются регулярно, это может оказаться более рентабельным вариантом. Поставщики отделочного оборудования могут предложить стандартное оборудование для порошковой окраски, а также услуги по проектированию и изготовлению индивидуальных систем порошковой окраски, а также обеспечить необходимое обучение сотрудников и услуги по техническому обслуживанию систем. Независимо от того, хочет ли производитель инвестировать в покупку стандартного оборудования или в создание индивидуальной системы, обученные консультанты по порошковым покрытиям могут дать некоторую информацию и помощь, поскольку они могут предоставить как бескорыстные знания, так и связи с поставщиками.

Независимо от того, хочет ли производитель инвестировать в покупку стандартного оборудования или в создание индивидуальной системы, обученные консультанты по порошковым покрытиям могут дать некоторую информацию и помощь, поскольку они могут предоставить как бескорыстные знания, так и связи с поставщиками.

При выборе между выполнением операций порошковой окраски собственными силами или передачей операций на аутсорсинг ремонтной мастерской или подрядчику, производителю важно понимать затраты и преимущества обоих вариантов, чтобы выбрать тот, который лучше всего подходит для их нанесения порошковой окраски.

Резюме

Выше изложены основы процесса и оборудования для резки порошка, а также некоторые соображения, которые могут быть приняты во внимание производителями при принятии решения о том, является ли порошковое покрытие наиболее оптимальным решением для их конкретного применения покрытия.

Для получения дополнительной информации о местных коммерческих и промышленных поставщиках посетите платформу Thomas Supplier Discovery, где вы найдете информацию о более чем 500 000 коммерческих и промышленных поставщиков.

Источники

- Институт порошковых покрытий

- https://www.rit.edu

- https://www.finishing.com/library/pennisi/powder.html

- https://www.pfonline.com/articles/understanding-fluidized-bed-powder-coating

- https://www.us-metalcrafters.com/not-so-heavy-metal-blog/how-does-powder-coating-wo

- https://plastechcoatings.com/industrial-coating-guide/

Прочие изделия с порошковым покрытием

- Типы порошковых покрытий

Еще из отраслевых тенденций

Порошковая краска и краска: воздействие на окружающую среду

Какое влияние на окружающую среду оказывает порошковая краска по сравнению с краской? Ваш выбор материала для покраски может способствовать загрязнению окружающей среды, представлять риск для здоровья общества и дорого вам обходиться другими способами.

Краска — один из наиболее широко используемых материалов — вы можете заметить ее на зданиях, автомобилях, бытовой технике и многих личных аксессуарах. Краска служит эстетическим и практическим целям, но выбор краски может дорого стоить окружающей среде и обществу. Вот краткий обзор воздействия влажной краски на окружающую среду по сравнению с порошковым покрытием.

Порошковое покрытие и мокрая краска – воздействие на окружающую средуЖидкая краска – это жидкая краска, которая подразделяется на два типа: краски на основе растворителей и краски на водной основе. Краски на основе растворителей изготавливаются из масла и химикатов, включающих растворители и синтетические пигменты. Напротив, краска на водной основе не содержит большинства химических веществ в краске на основе растворителя.

Порошковое покрытие — это форма распыления краски, в которой используется сухой порошок краски. Сухая краска наносится на металлы и другие поверхности с помощью электростатического процесса. В целом, это безопаснее для окружающей среды и дает больше преимуществ, чем мокрая краска.

В целом, это безопаснее для окружающей среды и дает больше преимуществ, чем мокрая краска.

Minnesota Industrial Coatings предлагает долговечные и эстетически надежные порошковые покрытия. Посетите наш веб-сайт сегодня, чтобы узнать больше.

Влажная краска и порошковое покрытие по-разному воздействуют на окружающую среду. Вот обзор трех заметных воздействий порошковой окраски на окружающую среду по сравнению с краской.

Летучие органические соединения (ЛОС)Влажная краска на основе растворителя содержит химические вещества, содержащие вредные летучие органические соединения (ЛОС), например формальдегид. Напротив, порошковое покрытие имеет незначительные (или нулевые) летучие органические соединения.

ЛОС входят в число известных источников загрязнения воздуха. Они также представляют несколько рисков для здоровья людей, включая головные боли и инфекции глаз, носа и горла. Краски на основе растворителей выделяют летучие органические соединения в воздух во время производства и нанесения до отверждения отделки. Также стоит отметить, что краски на водной основе без летучих органических соединений менее долговечны и привлекательны, чем порошковые краски и краски на основе растворителей.

Также стоит отметить, что краски на водной основе без летучих органических соединений менее долговечны и привлекательны, чем порошковые краски и краски на основе растворителей.

Помимо летучих органических соединений, влажная краска также содержит и выделяет другие опасные химические вещества и загрязняющие вещества. Любые отходы от краски также содержат эти опасные материалы, и эти отходы могут попасть в воздух, почву и воду при неправильной утилизации. К сожалению, влажная краска образует значительные отходы во время нанесения (проливы) и с течением времени, когда она стирается (шелушение и осыпание). К сожалению, единственным решением этой проблемы является правильная утилизация отходов.

Напротив, порошковая окраска более эффективна и дает меньше отходов, чем влажная краска. Что еще более важно, сухой порошок не содержит вредных химических веществ, поэтому любые отходы, образующиеся во время нанесения и с течением времени, когда покрытие стирается, не представляют опасности.

Переработка – одно из наиболее эффективных решений проблемы отходов и загрязнения окружающей среды. В идеале переработка отработанной краски снизит ее производство и снизит воздействие на окружающую среду.

К сожалению, переработать влажную краску вне производственного процесса невозможно. Также стоит отметить, что масло является одним из основных ингредиентов красок на основе растворителей и одним из самых востребованных невозобновляемых ресурсов в мире. Поиск, добыча и переработка нефти для производства красок требует энергии и способствует загрязнению окружающей среды.

Аэрозольная краска, напротив, пригодна для вторичной переработки и повторного использования. В процессе порошковой окраски используется электростатический заряд, обеспечивающий сцепление краски с металлической поверхностью, что снижает количество избыточного распыления (потери краски). Более того, избыточное распыление падает на землю и может быть собрано для переработки. Однако стоит отметить, что аэрозольная краска пригодна для вторичной переработки только в том случае, если она не содержит нескольких цветовых смесей.

Однако стоит отметить, что аэрозольная краска пригодна для вторичной переработки только в том случае, если она не содержит нескольких цветовых смесей.

Долговечность отделки с использованием различных типов краски также влияет на коэффициент использования краски и, следовательно, на ее воздействие на окружающую среду. В идеале вы будете использовать больше краски для перекрашивания и повторной отделки поверхностей, если отделка быстро портится, и меньше, если отделка держится дольше. Точно так же вам может понадобиться перекрасить поверхности с непривлекательной отделкой, когда их текстура и внешний вид со временем ухудшаются.

Защитная отделка влажной краской обычно держится от пяти до десяти лет. Напротив, порошковая окраска обеспечивает долговечную отделку, которая прослужит до 20 лет. Также стоит отметить, что мокрые лакокрасочные покрытия требуют регулярного ухода, например, чистки.

Также стоит отметить, что повреждения порошковой окраски более доступны для устранения, чем повреждения мокрой окраски. Ремонт влажного лакокрасочного покрытия влечет за собой удаление значительной части окружающей краски и нанесение нового слоя опасной краски, что приводит к выделению большего количества загрязняющих веществ. Напротив, устранение повреждений при порошковой окраске влечет за собой распыление поврежденной части тем же безопасным спреем.

Смягчение негативного воздействия краски на окружающую средуНегативное воздействие краски на окружающую среду не осталось незамеченным миром и соответствующими органами. Правительство США изучает пути решения проблемы загрязнения окружающей среды краской. Примечательно, что ACA направила в OSHA официальный запрос на расследование и проверку рисков для здоровья, связанных с краской и другими опасными материалами.

Использование экологически безопасных красок (без вредных материалов) является одним из предлагаемых решений для смягчения негативного воздействия на окружающую среду красок на основе растворителей. Предлагаемые альтернативы включают акриловые краски и порошковое покрытие.

Предлагаемые альтернативы включают акриловые краски и порошковое покрытие.

Порошковое покрытие безопаснее для окружающей среды и общества, чем влажная краска. Рекомендуется использовать высококачественное порошковое покрытие для отделочных работ, а компания Minnesota Industrial Coatings предлагает только лучшие решения для электронного и порошкового покрытия. Свяжитесь с нами, чтобы узнать больше о наших продуктах или запросить бесплатную оценку вашего следующего проекта покраски.

Порошковое покрытие: есть ли что-то еще помимо глянцевого покрытия?

Minnesota Industrial Coatings 19 июня 2023 г.

Порошковое покрытие стало предпочтительным способом покрытия металлических изделий вместо мокрого распыления. Хотя порошковое покрытие обеспечивает лучшую и более длительную защиту, большинство…

Читать дальше »Почему стоит выбрать безопасную и соответствующую требованиям службу порошкового покрытия для ваших промышленных деталей?

Minnesota Industrial Coatings 19 мая 2023 г.