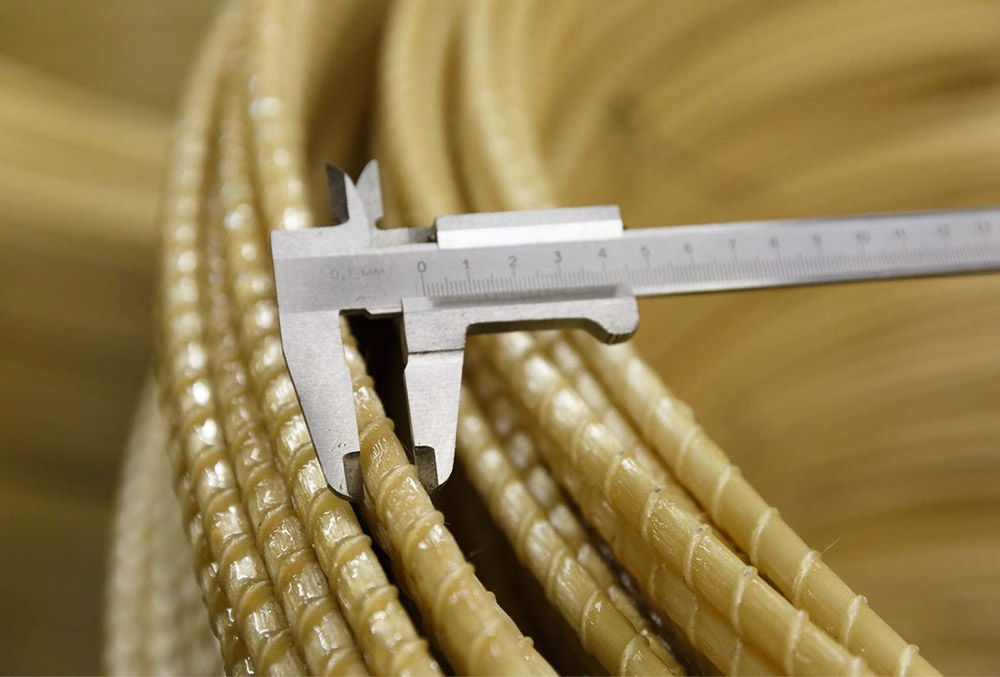

Композитная арматура ROCKBAR из стеклопластика, диаметр 3 мм

Стеклопластик – это один из самых распространенных видов композиционного материала, состоящий из стекловолокна и синтетического полимерного связующего.

Композитная арматура ROCKBAR из стеклопластика успешно применяется во многих областях строительства. Причиной тому служит ее абсолютная коррозионная стойкость, долговечность в среде бетона, морозостойкость и наилучшее соотношение веса и усилия на разрыв, позволяющая создавать более легкие и прочные конструкции. Высокая прочность на растяжение (в 2,5 раза больше, чем у металла) позволяет сэкономить за счет равнопрочной замены металлической арматуры стеклопластиковой арматурой ROCKBAR меньшего диаметра.

Цена

Стоимость стеклопластиковой арматуры делает ее доступной для применения в объектах любого назначения и масштаба. Кроме того, приобретая арматуру ROCKBAR, которая в 4 раза легче стальной, заказчик выигрывает на разнице в накладных расходах, связанных с транспортировкой, складированием и погрузкой-разгрузкой. Экономия также достигается в процессе эксплуатации объектов с долговечной стеклопластиковой арматурой за счет сокращения расходов на содержание и ремонт объекта.

Экономия также достигается в процессе эксплуатации объектов с долговечной стеклопластиковой арматурой за счет сокращения расходов на содержание и ремонт объекта.

Преимущества

Стеклопластиковая арматура дешевле базальтопластиковой из-за разницы в стоимости сырья. Однако, в ряде применений наноструктурированная стеклопластиковая арматура ROCKBAR, благодаря высокому качеству, может без ущерба заменить базальтопластиковый аналог.

Различия между стеклопластиковой арматурой и базальтопластиковой

Базальтопластик имеет повышенные показатели прочности. Арматура из этого композитного материала лучше работает на растяжение и имеет более высокий модуль упругости.

Стеклопластик несколько уступает базальту по теплостойкости и коррозионной и химической устойчивости. Данные свойства важны в области применения гибких связей – там мы настоятельно рекомендуем клиентам базальтопластик.

Базальтопластиковая арматура, обладающая преимуществами по физико-механическим характеристикам, рекомендуется также к применению на ответственных объектах с особыми требованиями к теплостойкости и коррозионной устойчивости.

Характеристики стеклопластиковой арматуры ROCKBAR:

|

Показатель |

Единица измерения |

Значение |

| Диаметр |

мм |

2,5-16 |

| Длина |

м |

до 12 (Ø до 8 мм – в бухтах) |

| Прочность при растяжении |

МПа |

800-1000 |

| Модуль упругости |

МПа |

45 000 |

| Плотность |

г/см3 |

2,0 |

| Коэффициент теплопроводности |

Вт/(м°С) |

< 0,46 |

| Коэффициент удлинения |

% |

2,5 |

Показатели безопасности: |

||

| Электропроводность |

диэлектрик |

|

| Коррозионная и химическая устойчивость |

высокая |

|

| Магнитная характеристика |

не намагничивается |

|

| Теплостойкость |

оС |

до 150 |

Физико-механические испытания.

Композитная арматура «ROCKBAR®» прошла коррозионные и физико-механические испытания в различных университетах мира.

Испытания на долговечность проходили на факультете гражданского и конструкционного проектирования Университета Шеффилда, Великобритания (The University of Sheffield, UK). Прогноз длительной долговечности был основан на методе «Полимерная арматура в железобетонных конструкциях». Коэффициент снижения прочности от воздействия окружающей среды за период 100 лет в среде влажного бетона при температуре 200С составляет 1,25, что соответствует сохранению прочности на 79,61%, и стандартное снижение на десятичный логарифм составило 4,28%.

Испытания механических свойств при растяжении проводились в Департаменте проектирования гражданских объектов, зданий и сооружений Универститета Шеффилда, Великобритания (The University of Sheffield Department of Civil & Structural Engineering, UK). Тест на растяжение, модуль упругости и предельную деформацию был разработан и проверен согласно стандарту Американского института по бетону: ACI 440. 3R-04:B.2 — «Методы испытаний волокнистополимерных стержней на продольное растяжение».

3R-04:B.2 — «Методы испытаний волокнистополимерных стержней на продольное растяжение».

Испытания рабочих характеристик на ползучесть проводились в Университете города Бат в Департаменте архитектуры и гражданского строительства, Великобритания (Department of Architecture and Civil Engineering, University of Bath, UK). По предварительным результатам предел постоянных нагрузок при эксплуатационном сроке 50 лет, составляет 40–45% от кратковременной прочности базальтового волокна.

Изучение поведения бетонных мини-балок, армированных стекло- и базальтопластиковыми стержнями при высоких температурах проводилось в Университете Кингстона, Лондон, Великобритания (Kingston University, London, UK).

По результатам проведенных исследований были сделаны следующие выводы:

1. Максимальный изгиб при нагревании до температуры в указанных пределах ограничен предварительным напряжением. После нагревания и охлаждения максимальный прогиб меньше остаточного изгиба.

2. После охлаждения большая часть остаточного прогиба характеризуется упругостью. В процессе снятия напряжения прогиб уменьшается.

3. Уровень остаточной деформации после нагревания и снятия нагрузки находится в диапазоне допустимых значений отклонений предельного эксплуатационного состояния.

4. Способность к деформациям образцов, прошедших нагревание и испытанные в условиях для охлаждения, увеличивается на 29% в базальтопластике и на 332% в стеклопластике.

5. Снижение мощности (предельной нагрузки) нагретых до 3000С образцов составляет 21% в базальтопластике и 41% в стеклопластике.

Компания РеКонСтрой, осуществляет поставки композитная арматура ROCKBAR из стеклопластика в Белгород, Старый Оскол, Курск и Воронеж.

Стеклопластиковая арматура — обзор

Главная

Обзор продукции

Полимерная композитная арматура

Стеклопластиковая арматура

(полимерная арматура)

Строительная неметаллическая полимерная композитная арматура для армирования бетона производится «Ярославским заводом композитов» согласно техническим условиям, разработанными на основе собственных патентов (№153447, №156224), а также ГОСТ 31938-2012 «Арматура композитная полимерная для армирования бетонных конструкций.

Эти документы устанавливают общие технические условия и распространяются на композитную полимерную арматуру периодического профиля, предназначенную для армирования обычных и предварительно напряженных строительных конструкций и элементов, эксплуатирующихся в средах с различной степенью агрессивного воздействия, методику определения и испытаний структурных и технических характеристик.

Согласно технологии производства композитная арматура Ярославского завода композитов представляет из себя несущий стержень и обмоточный жгут, навитый на несущий стержень под углом, отличающаяся тем, что обмоточный жгут навит на несущий стержень под углом от 30 до 70°, при этом рельеф поверхности несущего стержня образован не контактирующей с жгутом боковой поверхностью несущего стержня, которая выполнена с периодическим профилем, представляющим собой чередующиеся профили, соответствующие профилю боковой поверхности параболической бочки.

По ГОСТ 31938-2012 строительная неметаллическая полимерная композитная арматура для армирования бетона классифицируется как АКП – арматура композитная периодического профиля и подразделяется на виды:

АСК – арматура стеклокомпозитная или арматура стеклопластиковая;

АБК – арматура базальтокомпозитная или арматура базальтовая;

АУК – арматура углекомпозитная или арматура углепластиковая;

ААК – арматура арамидокомпозитная или арматура арамидопластиковая;

АКК – арматура комбинированная.

АКП выпускается номинальными диаметрами от Ф2мм до Ф32мм

(2, 2,5, 3, 3,5, 4, 6, 8, 10, 16, 18, 20, 22, 24, 26, 28, 30, 32)

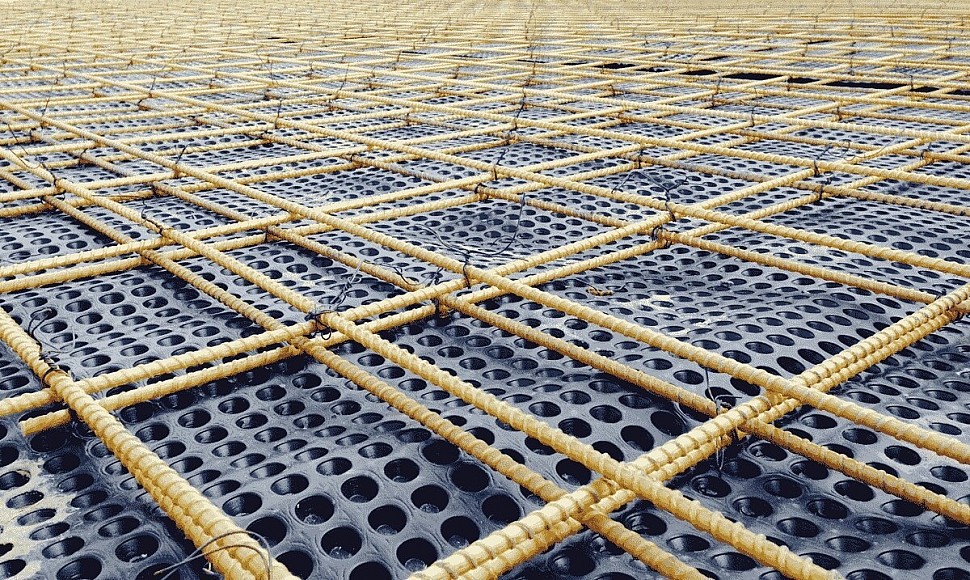

Полимерная арматура в строительстве фундаментов

Полимерная арматура применяется в строительстве, начиная с 70-х годов 20 века. Первые страны, прибегнувшие к помощи полимерной арматуры в строительстве фундаментов — это США и Япония. В нашей стране полимерная арматура получила широкое распространение только в последнее десятилетие.

В нашей стране полимерная арматура получила широкое распространение только в последнее десятилетие.

Состав полимерной арматуры

Полимерная композитная арматура состоит из нитей ровинга (разного типа — стеклянный, базальтовый, углеродный), параллельно связанных между собой полимерным материалом.

Полимерное производство состоит из следующих этапов:

- Изготовление стекловолокна

- Пропитывание стекловолокон синтетическими смолами

- Соединение волокон между собой

- Формирование рельефного сечения стержня с целью создания возможности лучшего сцепления полимерной арматуры с бетоном

- Полимеризация за счёт термообработки в печи

Преимущества полимерной арматуры (характеристики)

Малый вес полимерной композитной арматуры (лёгкость в транспортировке, доставке). Бухту полимерной арматуры легко перевозить в багажнике даже легкового автомобиля, не треб. спец. аппаратура и лишние рабочие руки для погрузке и разгрузке композитной арматуры. Также лёгкий вес полимерной арматуры не создаёт дополнительную нагрузку на фундамент в результате чего снижается риск проседания почвы.

спец. аппаратура и лишние рабочие руки для погрузке и разгрузке композитной арматуры. Также лёгкий вес полимерной арматуры не создаёт дополнительную нагрузку на фундамент в результате чего снижается риск проседания почвы.

Высокая удельная прочность стеклопластиковой арматуры

Низкая теплопровдоность композитной арматуры

Полимерная арматура не подвержена коррозии

Долговечна

Полимерная арматура характеризуется радиопрозрачностью, теплопроводностью (не создаёт мостков холода), магнитопрозрачностью.

Любая строительная длина

Использование полимерной арматуры

- Полимерную арматуру используют для строительства фундаментов, чаще всего ленточных.

- Для уплотнения дорожного полотна

-

Арматуру полимерную применяют для создания конструкций, в которых антикоррозийная стойкость является одним из ключевых параметров (строительство дамб, причалов и пр.

Полимерное армирование (наполнители, волокна, нанотрубки…) – последние обновления

3 апреля 2023 г. | Новости о продуктах

Origin Materials представляет экологичные смеси технического углерода для автомобильных шин

Origin Materials представляет смеси технического углерода, которые по своим характеристикам не уступают традиционному техническому углероду на основе ископаемого топлива для N660, широко используемого и технически требовательного продукта…

Читать далее

3 апреля 2023 г. | Новости о продуктах

Cabot выпускает круговой армирующий углерод для резиновых смесей

Cabot Corporation объявляет о выпуске двух новых продуктов: круглого армирующего углерода VULCAN® 7H-C и круглого армирующего углерода STERLING® SO-RC110. Продукты будут работать на новой…

Читать далее

24 марта 2023 г. | Новости отрасли

Evonik & Chemours поставляют продукты с низким ПГП для напыляемых пенополиуретанов

Evonik расширяет ассортимент высокоэффективных продуктов для производства напыляемой полиуретановой пены (SPF) выпуском DABCO® PM 301. Используется в сочетании с новейшими Opteon™ 1100 и Opteon™…

Используется в сочетании с новейшими Opteon™ 1100 и Opteon™…

Читать далее

16 марта 2023 г. | Новости отрасли

MCG коммерциализирует химическую переработку путем деполимеризации поликарбонатной смолы

Mitsubishi Chemical Group (группа MCG) начала исследование, направленное на достижение к 2030 году перерабатывающей мощности примерно в 10 000 тонн в год, стремясь коммерциализировать первую в мире…

Читать далее

9 марта 2023 г. | Новости отрасли

Universal Matter для приобретения всех акций Applied Graphene Materials

Universal Matter UK Limited, дочерняя компания, находящаяся в полной собственности Universal Matter Inc., соглашается приобрести все акции Applied Graphene Materials UK Limited («AGM UK») и Applied Graphene Materials LLC…

Читать далее

9 марта 2023 г. | Новости отрасли

Графеновые нанотрубки OCSiAl повышают проводимость композитов NBR

Графеновые нанотрубки от OCSiAl оказались инновационным армирующим и проводящим материалом для широкого спектра полимеров. Их производительность основана на создании дополнительной встроенной 3D-сети…

Их производительность основана на создании дополнительной встроенной 3D-сети…

Читать далее

27 февраля 2023 г. | Новости о продуктах

Решения Avient для добавок и красителей представлены на выставке MD&M West

Компания Avient приняла участие в выставке Medical Design and Manufacturing (MD&M) West в рамках выставки IME West, рассказав о своих полимерных решениях и услугах, которые могут помочь OEM-производителям и производителям медицинских изделий в решении…

Читать далее

24 февраля 2023 г. | Новости отрасли

Мировой рынок технического углерода достигнет 23 млрд долларов США к 2026 году: AMR

Мировой рынок технического углерода оценивался в 17,5 млрд долларов в 2018 году и, по прогнозам, достигнет 23,0 млрд долларов к 2026 году, увеличившись в среднем на 3,5% в период с 2019 по 2026 год. Технический углерод представляет собой форму пара…

Читать далее

2 февраля 2023 г. |

Новости отрасли

|

Новости отрасли

Компания Orion разработала углерод для сокращения выбросов в атмосферу на заводе технического углерода в Техасе

Компания Orion Engineered Carbons заявляет, что резко сократит выбросы в атмосферу на своем заводе в Боргере, штат Техас, с помощью новой технологии управления. Проект стоимостью 60 миллионов долларов также включал модернизацию когенерационной установки…

Читать далее

1 февраля 2023 г. | Новости отрасли

Концентрат графеновых нанотрубок OCSiAl обеспечивает стабильную проводимость полимеров

Концентрат графеновых нанотрубок TUBALL™ MATRIX 808 компании OCSiAl специально разработан для волокнистого наполнения PA, PPS и PBT, а также чистых соединений ABS, TPU и PC, и может использоваться при литье под давлением…

Читать далее

Показаны 1–10 из 399 документов, соответствующих вашему запросу

Армированный волокном полимер (FRP) в строительстве, типы и применение

🕑 Время считывания: 1 минута

Композит из армированного волокном полимера (FRP) определяется как полимер, армированный волокном. Он представляет собой класс материалов, которые попадают в категорию, называемую композитными материалами. Композитные материалы изготавливаются путем диспергирования частиц одного или нескольких материалов в другом материале, который образует вокруг них непрерывную сеть.

Он представляет собой класс материалов, которые попадают в категорию, называемую композитными материалами. Композитные материалы изготавливаются путем диспергирования частиц одного или нескольких материалов в другом материале, который образует вокруг них непрерывную сеть.

Композиты FRP отличаются от традиционных строительных материалов, таких как сталь и алюминий. Композиты FRP анизотропны, тогда как сталь и алюминий изотропны. Следовательно, их свойства являются направленными, а это означает, что наилучшие механические свойства проявляются в направлении размещения волокна.

Эти материалы имеют высокое отношение прочности к плотности, исключительную коррозионную стойкость и удобные электрические, магнитные и термические свойства. Однако они хрупкие, и на их механические свойства могут влиять скорость нагружения, температура и условия окружающей среды.

Основная функция армирования волокнами состоит в том, чтобы нести нагрузку по длине волокна и обеспечивать прочность и жесткость в одном направлении. Он заменяет металлические материалы во многих конструкциях, где важна несущая способность.

Он заменяет металлические материалы во многих конструкциях, где важна несущая способность.

Использование FRP в инженерных приложениях позволяет инженерам добиться значительных успехов в функциональности, безопасности и экономичности строительства благодаря их механическим свойствам.

Состав:

- Компоненты композитных материалов

- 1. Волокна

- 2. Матрицы

- Типы полимеров, армированных волокном

(FRP)

- 1. Полимер, армированный стекловолокном (GFRP)

- 2. Полимер, армированный углеродным волокном (CFRP)

- 3. Армидовый волокно -армированный полимер (AFRP)

- Применение FRP

Наиболее важными свойствами, которые различаются между типами волокон, являются жесткость и деформация при растяжении. Рис. 1: Стекло, углеродное и арамидное волокно 2. Матрицы

Наиболее важными свойствами, которые различаются между типами волокон, являются жесткость и деформация при растяжении. Рис. 1: Стекло, углеродное и арамидное волокно 2. Матрицы Матрица должна передавать усилия между волокнами и защищать волокна от вредных воздействий. Почти исключительно используются термореактивные смолы (реактопласты). Винилэстер и эпоксидная смола являются наиболее распространенными матрицами.

Эпоксидная смола предпочтительнее винилэфирной, но она и более дорогая. Жизнеспособность эпоксидной смолы составляет около 30 минут при температуре 20 градусов Цельсия, но ее можно изменить с помощью других составов. Эпоксидные смолы обладают хорошей прочностью, сцеплением, свойствами ползучести и химической стойкостью.

Рис. 2: Fiber Plus Matrix производит FRP Типы полимеров, армированных волокном (FRP) 1. Полимер, армированный стекловолокном (GFRP) Стекловолокно в основном производится путем смешивания кварцевого песка, известняка, фолиевой кислоты и других второстепенных ингредиентов. Смесь нагревают до плавления при температуре около 1260°С.

Смесь нагревают до плавления при температуре около 1260°С.

Затем расплавленное стекло пропускают через тонкие отверстия в платиновой пластине. Стеклянные нити охлаждают, собирают и наматывают. Волокна вытягиваются для увеличения направленной прочности. Затем волокна переплетаются в различные формы для использования в композитах.

Стеклянные волокна на основе алюмо-кальцийборосиликатной композиции считаются основным армирующим материалом для композитов с полимерной матрицей из-за их высоких электроизоляционных свойств, низкой восприимчивости к влаге и высоких механических свойств.

Стекло, как правило, является хорошим ударопрочным волокном, но весит больше, чем углерод или арамид. Стекловолокно имеет превосходные характеристики, равные или превосходящие характеристики стали в определенных формах.

Рис. 3: Полимерные стержни, армированные стекловолокном 2. Полимер, армированный углеродным волокном (CFRP) Углеродные волокна имеют высокий модуль упругости, 200-800 ГПа. Предельное удлинение составляет 0,3-2,5 %, где меньшее удлинение соответствует большей жесткости и наоборот.

Предельное удлинение составляет 0,3-2,5 %, где меньшее удлинение соответствует большей жесткости и наоборот.

Углеродные волокна не впитывают воду и устойчивы ко многим химическим растворам. Они превосходно выдерживают усталость, не подвергаются коррозии, не проявляют ползучести или релаксации.

Рис. 4: Полимерные стержни, армированные углеродным волокном 3. Полимер, армированный арамидным волокном (AFRP)Арамид — сокращенное название ароматического полиамида. Хорошо известной торговой маркой арамидных волокон является кевлар, но существуют и другие марки, такие как Twaron, Technora и SVM.

Модули волокон 70-200 ГПа с предельным удлинением 1,5-5% в зависимости от качества. Арамид имеет высокую энергию разрушения и поэтому используется для шлемов и пуленепробиваемой одежды.

Они чувствительны к повышенным температурам, влаге и ультрафиолетовому излучению и поэтому не нашли широкого применения в гражданском строительстве. Наконец, арамидные волокна имеют проблемы с релаксацией и коррозией под напряжением.

Применение FRP

- Углеродные FRP используются в предварительно напряженном бетоне для применений, где важны высокая коррозионная стойкость и электромагнитная прозрачность углепластика.

- Композиты из углепластика используются для подводных трубопроводов и конструкционных частей морской платформы. Кроме того, FRP снижает риск возгорания.

- Полимеры, армированные углеродным волокном, используются для изготовления подводных труб для большой глубины, поскольку они обеспечивают значительно повышенную плавучесть (из-за своей низкой плотности) по сравнению со сталью.

- Лестницы и проходы также изготовлены из композитных материалов для уменьшения веса и коррозионной стойкости.

- Используется в высокопроизводительных гибридных конструкциях.

- Стержни из стеклопластика используются в качестве внутренней арматуры для бетонных конструкций.

- Стержни, листы и полосы FRP используются для усиления различных конструкций из бетона, кирпичной кладки, дерева и даже стали.