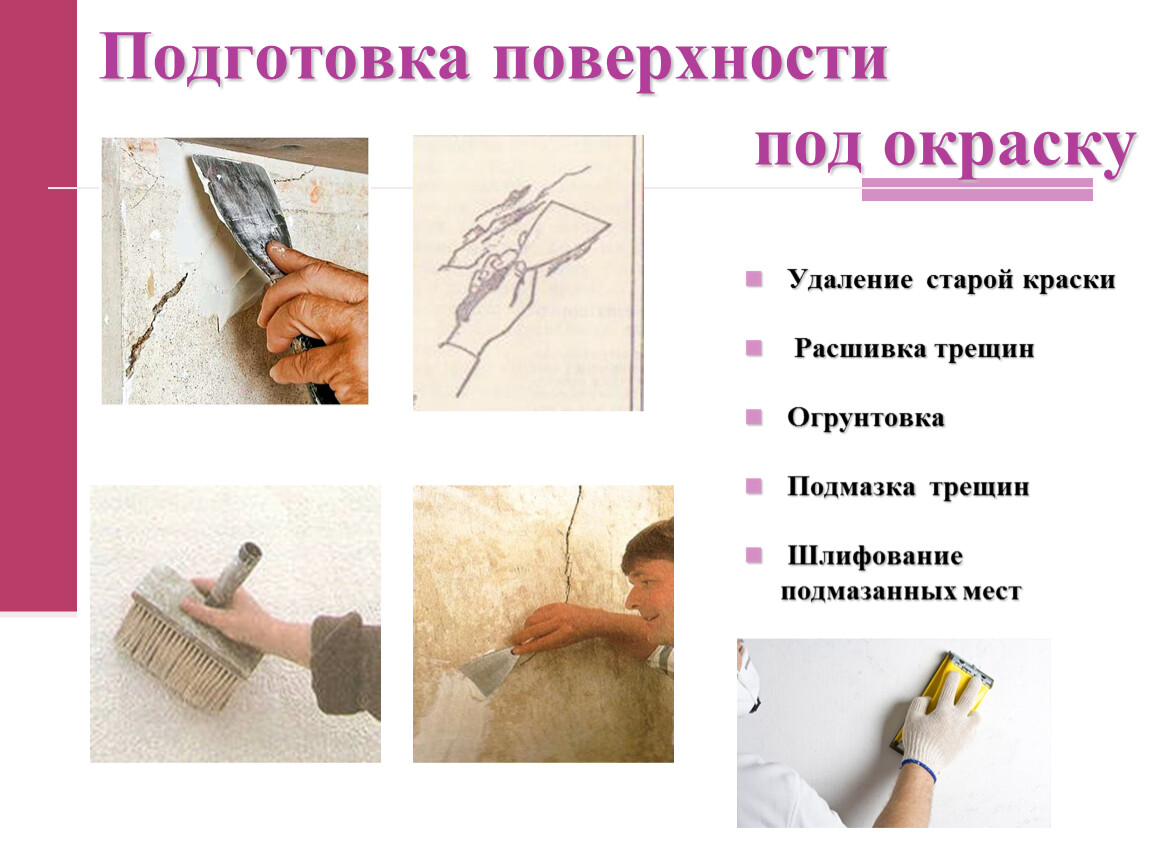

Подготовка поверхности под окраску.

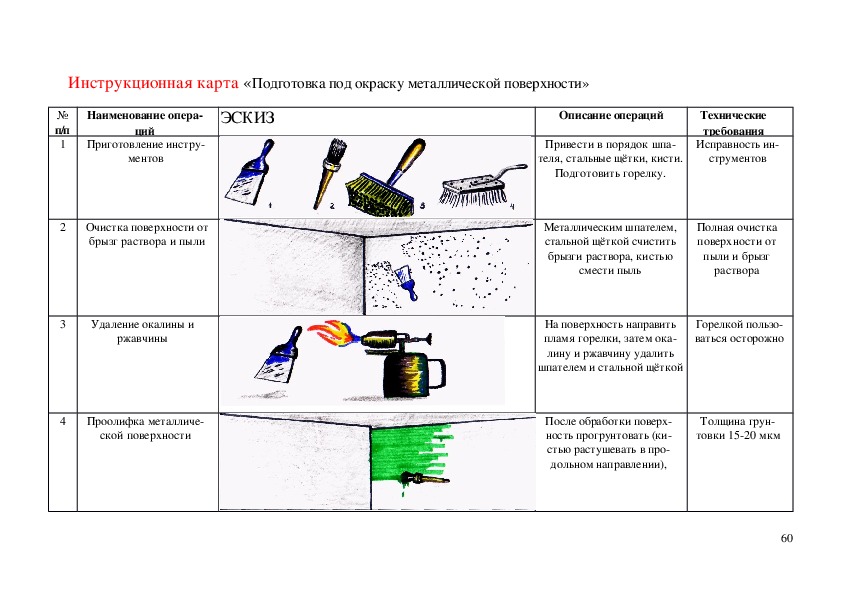

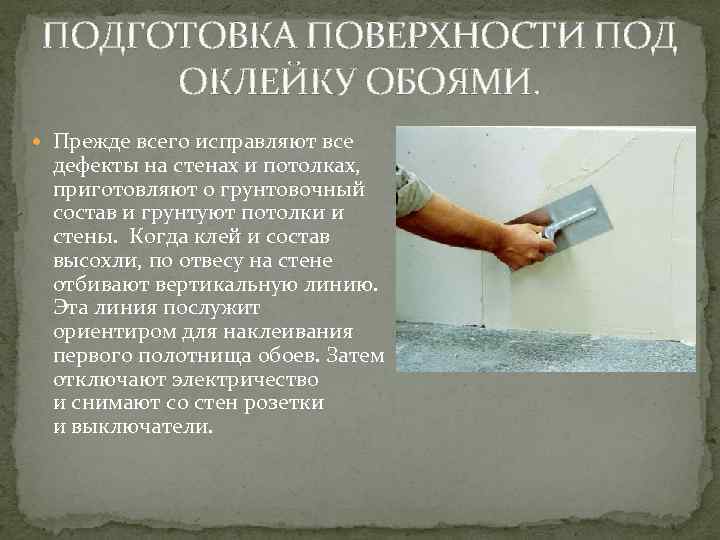

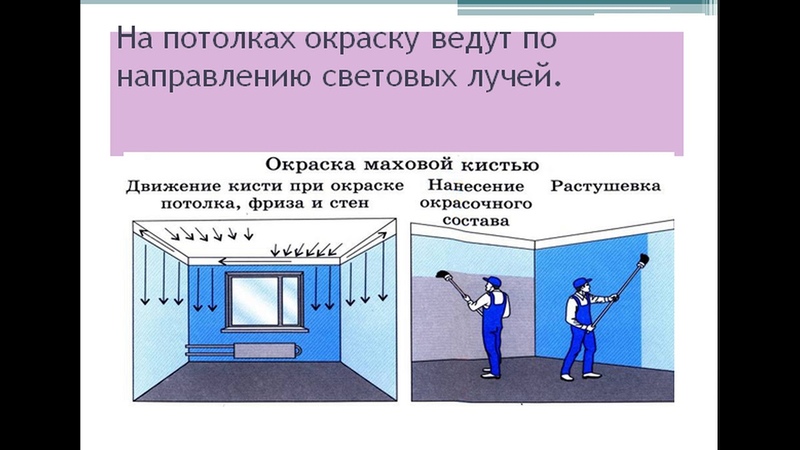

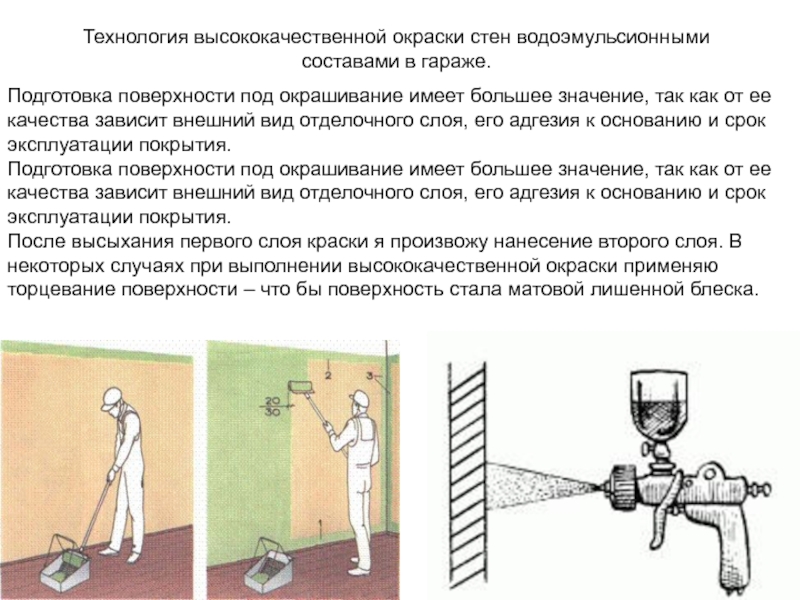

Процесс подготовки различных поверхностей к окраске состоит в общем случае из ряда последовательно выполняемых операций: сглаживание поверхности, разрезка трещин, вырубка деревянных сучков и засмолов, очистка поверхности, ее подмазка, огрунтовка, шпатлевание и шлифовка. Кроме того, поверхности перед окраской сушат. Влажность штукатурки и бетона не должна превышать 8%, а деревянных конструкций – 12%. Исключение составляют поверхности, окрашиваемые известковыми составами, так как они могут иметь более высокую влажность.

Состав операций

и последовательность их выполнения

зависят от материала окрашиваемой

поверхности, вида и качества окраски.

Однако при подготовке любых поверхностей

под окраску проводятся операции по

предварительной очистке их от потеков

раствора, ржавчины, грязи, пыли, пятен

и пр. Сглаживание поверхностей производят

с помощью дерева, пемзы или лещади для

удаления слабо держащихся песчинок,

потеков раствора, следов затирки

штукатурки.

Разрезка трещин оштукатуренных поверхностей осуществляется в процессе сглаживания или после него с помощью ножа на глубину не менее 2 мм, чтобы затем их можно было заполнить подмазочной пастой. Одновременно заделывают выбоины и стыки между панелями.

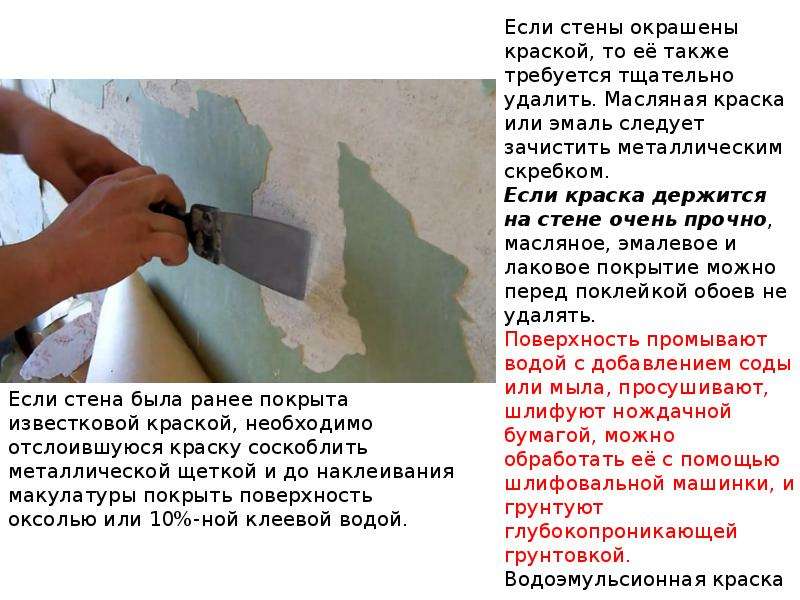

Бетонные поверхности очищают скребками, главным образом от потеков раствора и жирных пятен, оставшихся от смазки форм. Очистка металлических поверхностей от ржавчины и окалины производится металлическими щетками, механизированным шлифовальным инструментом, пламенем, песко- или гидропескоструйными аппаратами, химическими очищающими составами.

После очистки со всех поверхностей удаляют пыль щетками или сжатым воздухом. При значительных объемах работ для этой цели используют технические пылесосы.

Вслед за очисткой

производят огрунтовку поверхности с

целью придать ей однородную пористость,

а следовательно, выровнять тянущую

(впитывающую) способность поверхности.

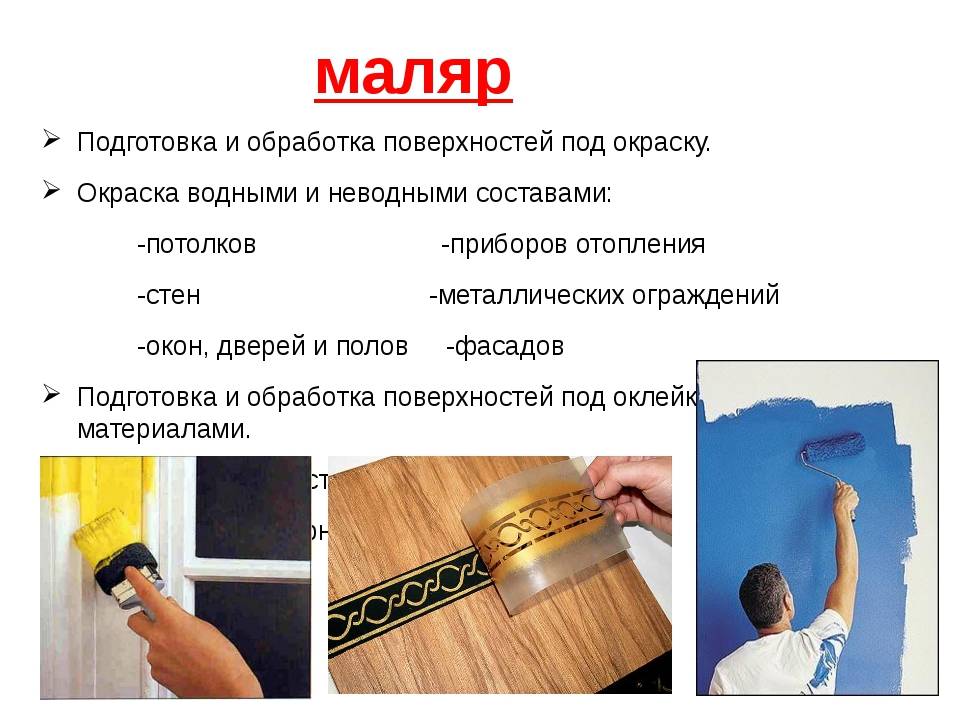

При малярных работах необходимо соблюдать требования безопасности труда в соответствии со СниП III-4-80 «Техника безопасности в строительстве».

К выполнению малярных работ допускают лиц, прошедших вводный и производственный инструктажи по безопасности труда. При инструктаже маляра знакомят с условиями труда на данном объекте, с механизмами и приспособлениями, распорядком дня на участке, информируют о наличии санитарно-бытовых устройств и правилах движения на строительной площадке.

Кроме вводного

инструктажа все вновь поступившие

маляры в течение трех месяцев должны

пройти обучение безопасным методам

труда, сдать экзамены и получить

соответствующее удостоверение, а при

работе с агрегатами высокого давления

и электростатического окрашивания

пройти специальное дополнительное

обучение и сдать экзамены.

При выполнении малярных работ с применением составов, содержащих вредные вещества, следует соблюдать Санитарные правила при окрасочных работах с применением ручных распылителей.

Вести малярные работы одновременно на нескольких ярусах по высоте можно только в том случае, если конец захватки на одном ярусе отстоит на 5—6 м от начала захватки на другом. При небольшом объеме работ на высоте до 5 м разрешается пользоваться приставными лестницами. Если груз массой свыше 20 кг требуется поднять на высоту более 3 м, то следует применять механизмы или приспособления.

До начала малярных работ необходимо проверять исправность инструментов и ручных машин.

Рабочие места должны быть достаточно освещены.

К изготовлению малярных составов допускают лиц не моложе 18 лет, прошедших специальное обучение. Рабочие, занятые приготовлением малярных составов, должны быть обеспечены респираторами, растворителями и теплой водой для мытья рук

Подготовка поверхности, технологии подготовки поверхности под окраску

Поиск Вход

8 800 222 45 47

Пн-Пт 9:00-18:00

Совсем не обязательно, что подготовка поверхности будет состоять из всех перечисленных ниже шагов.

В подавляющем большинстве случаев достаточно использовать лишь один из способов подготовки пластмасс, а иногда можно обойтись и вовсе без подготовки поверхности. Например, при использовании красок PaliPlast PL окраска пластика АБС подготовкой поверхности можно пренебречь вовсе.

Первым этапом в технологии окраски пластика, как, впрочем, и любых других материалов, является подготовка поверхности.

При постановке технологического регламента следует в первую очередь определиться, какой способ подготовки поверхностей выбрать.

На выбор технологии подготовки влияет много факторов, но самый весомый – это химическая природа используемого пластика. Процесс подготовки поверхности должен устранить препятствия мешающие образованию химических адгезионных связей между поверхностью пластика и лакокрасочным покрытием.

Следует заметить, что подготовка пластика под окраску существенно отличается от рекомендаций по подготовке пластика к склеиванию, где декоративность между поверхностями склеиваемых пластиков не имеет значения.

Абразивная подготовка поверхности пластмассы

Традиционно первая рекомендация при подготовке пластмассы к окраске – провести абразивную обработку наждачной шкуркой или пескоструйкой для придания поверхности шершавости.

По сути при абразивной обработке в несколько раз увеличивается эффективная площадь поверхности, которая участвует в образовании адгезии.

Абразивная подготовка практически всегда используется при ремонтной окраске пластиков, чтобы компенсировать относительно низкую адгезию ремонтных ЛКМ к пластикам.

В то же время, этап абразивной подготовки никогда не рекомендуется как производственный процесс улучшения адгезионных характеристик при промышленной окраске пластмасс современными промышленными лакокрасочными материалами.

При оценке пригодности краски по пластику для промышленного применения, обязательная абразивная подготовка рассматривается как существенный недостаток оцениваемого лакокрасочного материала и технологии подготовки поверхностей.

Очистка поверхности под окраску лакокрасочными материалами

Между стадиями изготовления детали и покраской может проходить довольно много времени, или, например, для транспортировки на изделие была наклеена защитная плёнка (окраска профиля ПВХ для пластиковых окон).

В этом случае необходимо удалить любые загрязнения: пыль, следы клеящего слоя и т.д. Обычно для этих целей используются всевозможные органические растворители и их смеси.

Технология не сложная, но перед окраской требуется иметь полную уверенность, что растворитель не впитался и улетел полностью.

При окраске и сушке выделяющиеся пары растворителя будут препятствовать возникновению адгезии и/или станут причиной возникновения дефектов на поверхности лакокрасочного покрытия.

На производственных предприятиях, в последнее время, всё чаще используются водные моющие средства, при работе с которыми нет выделения органических растворителей в окружающую атмосферу.

Обезжиривание пластмассы

Изготовление деталей из пластика может сопровождаться применением различных гидрофобных смазок: для лёгкого отделения от пресс-формы или экструзионной головки.

Такие разделительные смазки чаще всего содержат силикон, который не позволяет получать высокие и стабильные показатели адгезии.

Простой протиркой очистителем не избавиться от таких загрязнений, так как необходима более глубокая физическая обработка.

В большинстве случаев довольно хорошие результаты можно получить нагреванием изделий до 60 °С в течение 30-60 минут с последующим удалением выступившей на поверхность смазки горячей водой или органическим растворителем. В промышленных линиях окраски может использоваться обработка водяным паром.

В более сложных случаях может быть рекомендована обработка парами органического растворителя.

Окисление поверхности пластика, травление

Некоторые пластики обладают повышенной инертностью, например, олефины: полипропилен, полиэтилен и их сополимеры. Долгое время такие пластмассы считались непригодными для окраски.

Перед окраской требуется химическая модификация поверхности. Технологий обработки довольно много, к самым распространённым методам можно отнести: обработку поверхности в открытом пламени газовой горелки, в дуге ионизирующего коронарного разряда и вымачивание в растворе сильного окислителя.

Суть данной подготовки поверхности сводиться к окислению полимера с образованием полярных связей углерода с кислородом, которые и становятся центрами образования химической связи пластика с лакокрасочным покрытием.

Подготовка поверхностей к окраске промышленными ЛКМ через промоутер

К разряду инновационных технологий подготовки поверхностей пластмасс можно отнести подготовку с применением промоутеров адгезии.

Промоутер адгезии – высоко активное химическое соединение с двумя различными по природе функциональными группами. Одной из функциональных групп промоутер взаимодействует с поверхностью пластика, а другая обеспечивает химическую связь с плёнкообразующим полимером лакокрасочного материала.

Использование промоутеров призвано заменить традиционные более энергоёмкие, экологически неблагоприятные и низко технологичные способы подготовки поверхности пластиков.

Электростатическое напряжение на поверхности пластмассы

Одной из особенностей пластиков является наличие электростатического напряжения на их поверхностях. Существенные показатели данной характеристики могут отрицательно сказаться на качестве лакокрасочного покрытия.

Существенные показатели данной характеристики могут отрицательно сказаться на качестве лакокрасочного покрытия.

Для снятия электростатического напряжения используют специальное оборудование, которое размещают непосредственно в линии окраски. Альтернативный способ – применение при подготовке растворов со специальными добавками. Профессиональные очистители пластика, например: очиститель ПВХ пластика PaliPlast RP 021 сleaner, в своём составе уже содержат такие добавки. Использование таких очистителей позволяет объединить два этапа: очистка и снятие электростатического напряжения.

статьи

© Palina Coatings 2000‐2022

Как подготовить поверхности к покраске или перекраске

Иногда в процессе окраски или перекрашивания поверхности внимание обычно сосредотачивается на выборе различных продуктов и процессов нанесения.

Тем не менее, один из важнейших этапов любого процесса покраски включает в себя правильную подготовку поверхности, которая станет основой, на которую вы будете опираться для достижения превосходного результата. Правильное выполнение этого процесса поможет улучшить качество нанесения, сведя к минимуму возможные проблемы в уходе за поверхностью.

ЧТО ВЫ НАУЧИТЕСЬ?

Факторы, которые необходимо учитывать при подготовке поверхности и покраске

Недостаточная подготовка поверхности к окраске с последующим использованием хорошей системы окраски может привести к худшим результатам, чем при использовании низкокачественных продуктов на поверхности, которая была предварительно правильно подготовлена.

Многие факторы влияют на тип предварительной подготовки поверхности и выбор используемой системы окраски, что определяет качество финишной краски .

- Тип материала для окраски: тип подготовки, время и затраты зависят от того, собираетесь ли вы обрабатывать металлическую, пластиковую или другую деталь.

- Предыдущее состояние поверхности: необходимо оценить состояние обрабатываемой поверхности, так как оно повлияет на выбор метода подготовки.

- Наличие ржавчины или старого слоя краски: это особенно актуально, если деталь находится внутри или снаружи, и какой климат является преобладающим. Степень окисления может быть различной (поверхностное, легкое, среднее и сильное окисление).

- Механические условия, которым может подвергаться деталь : если деталь или поверхность подвергаются постоянному трению, вибрации или механическому воздействию, это следует учитывать при проведении предварительной обработки.

- Размер обрабатываемой поверхности и ее геометрия

- Стоимость процесса и нанесения.

- Цвет и яркость, которых вы хотите достичь.

Виды подготовки поверхности под покраску

Обезжиривание поверхности

Присутствие жиров и масел довольно часто встречается в конструкционных материалах и должно быть полностью удалено перед началом покраски и повторной покраски.

Наиболее распространенными процедурами являются очистка обезжиривающими средствами на основе растворителей или даже на водной основе .

imagen-5

Самый распространенный способ очистки с помощью растворителей – использование влажной ткани. Эту очистку можно также проводить распылением , распылением и даже погружением в паровую фазу.

Используемый растворитель должен обладать способностью удалять жир и масла, он должен быть достаточно летучим и иметь низкую токсичность . Используемые салфетки необходимо часто обновлять, чтобы избежать их смазывания.

Процесс обезжиривания может также включать промывку водой с моющими или дезинфицирующими средствами под очень высоким давлением для удаления солей, ржавчины, жира или старой краски.

Ручная и механическая очистка

Ручная очистка – процесс подготовки поверхностей путем очистки щеткой, скоблением, шлифованием или шлифованием металла для удаления ржавчины, отслоившейся прокатной окалины или старой краски.

Это более медленный и трудоемкий метод очистки и подготовки поверхности к окраске, который не удаляет загрязнения полностью, но полезен, когда другие процессы не могут быть использованы из-за труднодоступности деталей или из-за стоимость . Щетки, обычно используемые для этого процесса, сделаны из стальной проволоки или колючей проволоки.

На основе UNE EN ISO 12944-4 стандарт , рассматриваются следующие уровни подготовки путем ручного соскабливания и чистки кистью:

- Уровень ST 2: Этот уровень подготовки удаляет прокатную окалину, ржавчину и слабо прилипающие лакокрасочные покрытия и посторонние вещества. Поверхность должна иметь металлический вид.

- Марка ST 3 : прокатная окалина, ржавчина и слабо держащиеся лакокрасочные покрытия и посторонние включения удаляются Однако поверхность необходимо обрабатывать более интенсивно, чем для марки ST 2, для придания металлического блеска основанию.

Поверхность должна иметь ярко выраженный металлический оттенок.

Поверхность должна иметь ярко выраженный металлический оттенок.

Пескоструйная обработка

Этот тип подготовки позволяет произвести струйную очистку поверхности мелкими частицами абразивных материалов , выбрасываемых с высокой скоростью сжатым воздухом через гибкий шланг.

Используемый шлифовальный материал может быть стальной струйной обработкой, синтетическими абразивами и т. д.

Без сомнения, это наиболее эффективная процедура очистки и подготовки поверхности , поскольку она удаляет ржавчину, окалину, остатки сварки, масла и т. д. , достигая при этом отличной шероховатости, что способствует адгезии слоев краски.

Важно учитывать, что металл, подвергнутый пескоструйной обработке, имеет очень активную поверхность, которая легко окисляется влажностью окружающей среды или атмосферными загрязнителями и поэтому должна быть немедленно покрыта краской.

В соответствии со спецификацией SIS-055900 (правила подготовки поверхности) уровни подготовки к пескоструйной обработке подразделяются на:

- Степень Sa 1: легкая пескоструйная обработка.

Прокатная окалина, ржавчина и слабо держащиеся лакокрасочные покрытия и посторонние включения удаляются.

Прокатная окалина, ржавчина и слабо держащиеся лакокрасочные покрытия и посторонние включения удаляются. - Класс Sa 2: тщательная пескоструйная обработка . Прокатная окалина, ржавчина, лакокрасочные покрытия и посторонние вещества удаляются. Любое остаточное загрязнение должно быть тщательно устранено. Поверхность должна быть сероватого цвета.

- Класс Sa 2½: очень тщательная пескоструйная обработка. Прокатная окалина, ржавчина, лакокрасочные покрытия и посторонние вещества удаляются. Любые следы загрязнения должны проявляться только в виде маленьких кругов или полос. Поверхность должна иметь вид почти белого металла.

Класс Sa 3: требовательная пескоструйная обработка. Прокатная окалина, ржавчина, лакокрасочные покрытия и посторонние вещества удаляются. Поверхность должна иметь однородный вид белого металла.

Фосфатирование

При такой обработке поверхность стальной детали покрывается тонким слоем фосфата железа для улучшения коррозионной стойкости и адгезии лакокрасочных покрытий.

Перед фосфатированием поверхность должна быть очищена от ржавчины, жиров и масел.

Что такое подготовка поверхности? (Подробное руководство)

Подготовка поверхности относится к различным методам, которые можно использовать для обработки поверхности материала перед нанесением покрытия, использованием клеев и другими процедурами. Подготовка поверхности необходима для обработки стали и других подложек перед их окраской, покрытием или облицовкой.

Подготовка поверхности может быть выполнена химическим или механическим способом для очистки поверхности от ранее существовавших покрытий, остатков, дефектов поверхности, органических веществ, окисления и других загрязнений.

Различные методы подготовки поверхности используются для подготовки материалов основы, таких как алюминий, бетон, пластик, сталь и другие сплавы и дерево.

Несмотря на то, что для разных материалов и областей применения существуют разные методы подготовки поверхности, они, как правило, состоят из определенных этапов.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Этапы

- Какова цель этого?

- Методы

- Вопросы после очистки

- Почему это важно перед нанесением покрытия

- Важно ли это при использовании клеев?

- Заключение

Существует несколько основных этапов, которым необходимо следовать для успешной подготовки поверхности к склеиванию, нанесению покрытия, сварке или другим процедурам.

К ним относятся:

1. Оценка состояния поверхности

Перед началом любой подготовки важно оценить состояние поверхности. В этой оценке могут помочь стандарты, такие как BS EN ISO 8501-1, в котором подробно описаны степени ржавчины от A до D для стальных поверхностей. Эти сорта могут помочь определить, будет ли подготовка поверхности успешной и какие методы потребуются. Профилометрия поверхности также может быть полезной для определения того, может ли существующая поверхность обеспечить требуемый механический ключ для последующих этапов обработки, хотя в большинстве случаев обычно требуется некоторая форма подготовки поверхности.

2. Удаление старых покрытий

Обычно перед нанесением нового покрытия необходимо удалить все старые покрытия. Нанесение нового покрытия поверх старого, вышедшего из строя покрытия позволит сохранить ранее существовавшие проблемы, такие как пузырение, отслаивание или отслоение, под покровным слоем. Удаление покрытий до тех пор, пока поверхность не станет чистой, например, белый металл, поможет смягчить такие проблемы, как коррозия, и продлить срок службы активов.

3. Удаление масел, хлоридов, кислот и других загрязнителей поверхности

Старые покрытия — не единственное вещество, которое необходимо удалить с поверхности материала. Многие поверхности в промышленных условиях контактируют с маслами, смазками и другими смазочными материалами, которые необходимо удалить, чтобы не нарушить прочность сцепления между основанием и новым покрытием.

Хлориды также могут накапливаться на поверхности материала при переносе по воздуху. Это особенно распространено вблизи моря или других морских сред. Хлориды могут увеличивать скорость окисления металла, а это означает, что коррозионное повреждение произойдет раньше; это известно как коррозия, вызванная хлоридами.

Хлориды могут увеличивать скорость окисления металла, а это означает, что коррозионное повреждение произойдет раньше; это известно как коррозия, вызванная хлоридами.

Поскольку эти типы поверхностных загрязнителей могут быть невидимы невооруженным глазом, может потребоваться тестирование для определения их присутствия.

4. Удаление незакрепленных частей поверхности

Поверхность самого материала также необходимо очистить от любых незакрепленных частей, которые могут отслаиваться или крошиться. Этого можно добиться с помощью таких методов, как абразивоструйная очистка, которая эффективно удаляет ржавчину, прокатную окалину и другие незакрепленные частицы с поверхности подложки.

5. Профилируйте поверхность

После того, как с поверхности будут удалены все сыпучие материалы и другие вещества, важно профилировать саму поверхность. Для новых покрытий может потребоваться новый профиль поверхности, чем для исходных покрытий. Правильно профилированная поверхность, адаптированная к процессу/материалу покрытия, обеспечит улучшенную адгезию и механическое сцепление.

6. Высушите поверхности

Покрытия лучше всего работают с сухими поверхностями. На влажных поверхностях в процессе отверждения могут образовываться точечные отверстия, поскольку влага испаряется между поверхностью и покрытием, образуя небольшие отверстия. Хотя в некоторых покрытиях используется второй слой для покрытия этих микроотверстий, влага также может отрицательно сказаться на времени высыхания. Мгновенная коррозия также может возникать там, где на голых металлических поверхностях присутствует влага, эта коррозия может продолжаться под поверхностью недавно нанесенного покрытия. Влажность также может быть фактором, поэтому стоит проверить, можно ли наносить покрытие при уровне влажности окружающей среды. Требования обычно документируются в соответствующих стандартах на покрытие и применение.

Соблюдение этих шести общих правил повысит шансы на успешное нанесение покрытия, использование клея или создание хорошего сварного шва.

Подготовка поверхности гарантирует, что материал готов к нанесению покрытия, приклеиванию к другому материалу или другим подобным поверхностным применениям. Грязная, маслянистая, отслаивающаяся или иным образом поврежденная поверхность может значительно снизить эффективность нового покрытия, привести к нарушению адгезии или иным образом нарушить технологический процесс.

Грязная, маслянистая, отслаивающаяся или иным образом поврежденная поверхность может значительно снизить эффективность нового покрытия, привести к нарушению адгезии или иным образом нарушить технологический процесс.

Подготовка поверхности обеспечивает наилучшее механическое соединение, адгезию или качество сварки, а также помогает смягчить последующие проблемы, такие как коррозия и механические повреждения.

Подготовка поверхности может осуществляться химическими или механическими методами, включая использование растворителей, абразивно-струйных материалов, тепла, кислот и струй воды. Существуют также более традиционные методы с использованием ручных или электроинструментов.

Абразивоструйная очистка, иногда называемая пескоструйной обработкой, [MR1] обычно считается наиболее эффективным и универсальным методом подготовки поверхности, и поэтому ее можно разделить на различные типы. Тем не менее, очистка растворителем является еще одним жизненно важным методом подготовки поверхности в зависимости от требований подготовки и состояния подготавливаемого материала.

Здесь подробно описаны различные методы подготовки поверхности:

Абразивоструйная очистка

В этом методе очистки используется абразивная струя частиц в потоке сжатого воздуха, которая воздействует на поверхность, удаляя загрязнения, прокатную окалину, старую краску и ржавчину. Широко используется в судостроении и ремонте, он особенно эффективен при удалении оксидной коррозии. Он также широко используется в аэрокосмической и медицинской отраслях перед нанесением покрытий методом термического напыления и во многих других отраслях промышленности.

Абразивоструйная очистка также может выполняться с помощью центробежных рабочих колес, в которых используются вращающиеся колеса с радиальными лопастями для выброса абразивного материала на подготовленную поверхность. Сила удара зависит от размера колес и их скорости.

Доступен широкий ассортимент абразивов, включая как неметаллические, так и металлические разновидности, такие как оксиды алюминия или металлическая крошка, например закаленное железо, а также другие пластиковые, керамические и натуральные материалы , подходящие для материалов подложки и требований к применению. Размер абразивных частиц может влиять на качество и скорость очистки: мелкие фракции подходят для относительно новых поверхностей, а более крупные фракции лучше подходят для более сильно корродированных поверхностей. Абразивные материалы из глинозема более высокой чистоты также используются в дорогостоящих производственных процессах, таких как аэрокосмическая и медицинская промышленность. В некоторых случаях может использоваться смесь абразивных марок. Абразивы могут быть переработаны с помощью сепараторов и использованы повторно.

Размер абразивных частиц может влиять на качество и скорость очистки: мелкие фракции подходят для относительно новых поверхностей, а более крупные фракции лучше подходят для более сильно корродированных поверхностей. Абразивные материалы из глинозема более высокой чистоты также используются в дорогостоящих производственных процессах, таких как аэрокосмическая и медицинская промышленность. В некоторых случаях может использоваться смесь абразивных марок. Абразивы могут быть переработаны с помощью сепараторов и использованы повторно.

При струйной очистке образуются пыль и мусор, которые необходимо удалить с поверхности. Этого можно добиться с помощью механических щеток или воздуходувок, подметания, очистки пылесосом или мойки водой или растворителями.

Существует ряд различных уровней абразивоструйной очистки, от легкой струйной очистки до очистки белого металла, которая является высшей степенью абразивоструйной очистки. Требования определены в соответствующих промышленных/прикладных стандартах:

1.

Легкая пескоструйная очистка / Широкая струйная очистка / Удаление щеткой

Легкая пескоструйная очистка / Широкая струйная очистка / Удаление щеткойЭта легкая форма струйной очистки используется для удаления отслаивающихся покрытий, прокатной окалины и ржавчины, а также для придания шероховатости поверхности перед нанесением нового покрытия. Это не удалит плотно прилипшие материалы и используется там, где ожидаемый срок службы покрытия невелик, например, при необрастании корпусов кораблей. Он также используется для применений в мягких атмосферах и неагрессивных средах, где повреждения могут быть незначительными.

2. Промышленная пескоструйная очистка

Промышленная пескоструйная очистка удалит 90 % плотно прилипших частиц, хотя тени, полосы и пятна от прокатной окалины, старых покрытий или ржавчины могут остаться. Этот тип абразивоструйной очистки лучше всего использовать, когда существующие покрытия тонкие, хорошо прилипают и совместимы с новым покрытием, которое будет наноситься.

3. Профессиональная пескоструйная очистка

Профессиональная пескоструйная очистка удаляет 100 % плотно прилипших частиц, но позволяет оставить тени, полосы и пятна на 33 % поверхности. Этот метод обеспечивает высокий, но не идеальный стандарт чистоты и обычно используется для предметов в неагрессивных средах.

Этот метод обеспечивает высокий, но не идеальный стандарт чистоты и обычно используется для предметов в неагрессивных средах.

4. Пескоструйная очистка почти белого цвета

Пескоструйная очистка почти белого цвета удалит весь прочно прилипший материал, а также удалит тени, полосы и пятна не менее чем с 95% площади поверхности. Менее затратный, чем пескоструйная очистка белого металла, этот метод часто используется для нанесения высокоэффективных покрытий на сталь, которая должна подвергаться воздействию суровых условий окружающей среды. Он обычно предназначен для использования на морских платформах, на верфях и в других морских средах.

5. Пескоструйная очистка белого металла

Эта высшая форма абразивно-струйной очистки удалит все тени, полосы или пятна, а также все видимые покрытия, грязь, пыль, жир, прокатную окалину, масло, ржавчину, оксиды, продукты коррозии и другие посторонние вещества. Этот метод используется в тех случаях, когда компоненты работают в сложных условиях, таких как высокие температуры и давление, а также в агрессивных средах. Будучи наиболее эффективной формой абразивоструйной очистки, этот процесс используется там, где последствия повреждения покрытия оправдывают дополнительные расходы, например, в случае ядерных реакторов, резервуаров для химикатов, подводных лодок или критически важных турбин.

Будучи наиболее эффективной формой абразивоструйной очистки, этот процесс используется там, где последствия повреждения покрытия оправдывают дополнительные расходы, например, в случае ядерных реакторов, резервуаров для химикатов, подводных лодок или критически важных турбин.

Влажная абразивно-струйная очистка

Вода может добавляться в струю абразивно-струйной очистки для уменьшения образования пыли, как правило, при удалении краски на основе свинца или водорастворимых загрязнений. Обычный метод заключается в использовании того же давления, что и при сухой струйной очистке, с добавлением воды, подаваемой за соплом, так что она распыляется и ускоряется через сопло вместе с воздухом и абразивным веществом. В качестве альтернативы, вода может добавляться в контролируемых количествах к основанию пескоструйной камеры перед смешиванием с воздухом и абразивом, когда они проходят по абразивоструйному шлангу. Также доступна система более низкого давления, при которой вода впрыскивается в воздушный поток. Затем вода покрывает абразивно-воздушную смесь, чтобы предотвратить выход пыли из потока. Однако низкое давление означает, что мелкие абразивные частицы могут оставаться на поверхности, и их необходимо смывать. В некоторых случаях ингибиторы используются как часть процесса мокрой абразивной обработки, чтобы предотвратить ржавление очищаемой поверхности. В этих случаях стоит убедиться, что любые оставшиеся следы ингибиторов будут совместимы с любым покрытием, которое будет нанесено после. В качестве альтернативы, легкая сухая струйная очистка может удалить любую поверхностную ржавчину после влажной абразивной очистки. Следует отметить, что перед нанесением покрытия основание должно быть сухим.

Затем вода покрывает абразивно-воздушную смесь, чтобы предотвратить выход пыли из потока. Однако низкое давление означает, что мелкие абразивные частицы могут оставаться на поверхности, и их необходимо смывать. В некоторых случаях ингибиторы используются как часть процесса мокрой абразивной обработки, чтобы предотвратить ржавление очищаемой поверхности. В этих случаях стоит убедиться, что любые оставшиеся следы ингибиторов будут совместимы с любым покрытием, которое будет нанесено после. В качестве альтернативы, легкая сухая струйная очистка может удалить любую поверхностную ржавчину после влажной абразивной очистки. Следует отметить, что перед нанесением покрытия основание должно быть сухим.

Очистка ручным и механическим инструментом

Подготовку поверхности также можно выполнить с помощью ручного или электрического инструмента. Очистку с помощью ручного инструмента, например проволочной щетки или шлифовальной машины, можно использовать для удаления неплотно прилипшей прокатной окалины, ржавчины или старой краски. Однако ручная очистка имеет тенденцию оставлять на поверхности слой плотно прилипших покрытий или ржавчины. Электроинструменты, такие как вращающиеся проволочные щетки, шлифовальные диски или игольчатые пистолеты, обеспечивают более эффективную и менее трудоемкую очистку, в том числе для очистки электроинструментом до голого металла. Хотя эти методы не обеспечивают такого же уровня очистки, как абразивоструйная очистка, в некоторых случаях они могут быть единственными приемлемыми альтернативными методами.

Однако ручная очистка имеет тенденцию оставлять на поверхности слой плотно прилипших покрытий или ржавчины. Электроинструменты, такие как вращающиеся проволочные щетки, шлифовальные диски или игольчатые пистолеты, обеспечивают более эффективную и менее трудоемкую очистку, в том числе для очистки электроинструментом до голого металла. Хотя эти методы не обеспечивают такого же уровня очистки, как абразивоструйная очистка, в некоторых случаях они могут быть единственными приемлемыми альтернативными методами.

Очистка пламенем

Очистка пламенем использует кислородно-газовое пламя, которое проходит над поверхностью, при этом тепло вызывает дифференциальное расширение между поверхностью и отложениями ржавчины. Это приводит к отслаиванию чешуек, но не очень эффективно удаляет всю ржавчину, и его часто необходимо применять вместе с другими методами, такими как очистка ручным инструментом для удаления всей рыхлой ржавчины или частиц. Очистка пламенем также может привести к повреждению покрытий на обратной стороне обрабатываемого объекта.

Кислотное травление

Этот метод включает погружение вашего материала (обычно стали) в ванну с кислотами, которые растворяют или удаляют прокатную окалину и ржавчину, не воздействуя на открытую стальную поверхность. Это может быть эффективным на 100%, но обычно используется только перед горячим цинкованием конструкционных сталей.

Гидроструйная очистка под сверхвысоким давлением

Хотя комбинированная очистка пресной водой под давлением используется для удаления солей, отложений, отслаивающихся покрытий, краски или других загрязнений после других методов подготовки поверхности, все большую популярность приобретает очистка водоструйной струей под сверхвысоким давлением. способ приготовления сам по себе. Используя давление более 1700 бар (25 000 фунтов на квадратный дюйм), водоструйная обработка сверхвысоким давлением способна удалить высокий процент растворимых солей со стальных поверхностей без образования отработанных абразивов, утилизация которых может быть дорогостоящей.

Чем выше используемое давление, тем меньше требуется воды. Процесс нагревает обрабатываемую поверхность, что позволяет воде быстро высыхать, не выделяя достаточно тепла, чтобы вызвать термические напряжения в стальных поверхностях. Помимо удаления растворимых солей, этот экологически чистый процесс также удаляет с поверхности ржавчину, старую краску и покрытия. Небольшие количества абразива могут быть введены в поток воды для создания более шероховатого профиля поверхности, но это также может увеличить эксплуатационные расходы.

Очистка растворителем

Как упоминалось выше, абразивно-струйная очистка не может использоваться для всех требований к подготовке поверхности, и когда речь идет об удалении масла, жира, грязи и других случайных пятен или копоти, требуется очистка на основе растворителя. Этот метод, также известный как химическая очистка, использует органические растворители или моющие средства. Простейшая форма очистки растворителем — использование мыла и воды с тряпкой, чтобы протереть поверхность. Однако это также наименее эффективно, так как тряпка может просто размазать вещество по заготовке. Мыло также может препятствовать адгезии покрытия и другим процессам, поэтому его необходимо тщательно смыть.

Однако это также наименее эффективно, так как тряпка может просто размазать вещество по заготовке. Мыло также может препятствовать адгезии покрытия и другим процессам, поэтому его необходимо тщательно смыть.

Существует ряд дополнительных соображений, которые необходимо учитывать при последующей подготовке поверхности, в зависимости от точного характера поверхности и областей применения.

Сварные швы и обрезанные кромки

Сварные швы и обрезанные кромки могут содержать дефекты, которые создают различные профили поверхности, неровные поверхности или острые выступы, которые могут вызвать проблемы при нанесении покрытий. При контроле качества сварных швов обычно не учитываются требования к покрытию, а это означает, что сварные швы могут содержать точечные отверстия, выступы, чрезмерные подрезы, брызги или остаточный шлак, которые могут отрицательно сказаться на качестве покрытия. Сварные швы, обрезанные кромки и другие участки могут быть обработаны для обеспечения достаточной толщины покрытия, а также отшлифованы или отшлифованы для улучшения качества поверхности.

Чистота на рабочем месте

Чистота поверхности важна на всех этапах нанесения покрытия, в том числе на окрашенных поверхностях перед нанесением последующих слоев. Важно очищать поверхности непосредственно перед покраской, так как на них может скапливаться пыль, протечки бетонного раствора, продукты пескоструйной очистки или продукты болтовых и сварочных работ.

Остаточный абразивный материал

В некоторых случаях остаточный абразивный материал, внедренный в материал подложки, может ухудшить характеристики покрытия. Важно выбрать соответствующую комбинацию пескоструйной среды/подложки и параметры абразивоструйной обработки, чтобы свести к минимуму влияние внедренного песка на эксплуатационные характеристики покрытия.

Подготовка поверхности считается наиболее важным фактором успеха системы покрытия. Характеристики покрытий зависят от способности покрытия прилипать к материалу подложки. Подготовка поверхности не только удаляет нежелательные загрязнения, такие как прокатная окалина или жир, но и придает покрытию подходящий профиль.

В большинстве случаев пескоструйная обработка выполняется вручную, но все чаще она механизируется, чтобы обеспечить контроль процесса и воспроизводимость для обеспечения производительности при эксплуатации.

Для клеевого соединения требуется чистая, сухая поверхность, а очистка поверхности обеспечивает это, обеспечивая высокую прочность и долговечность соединения. Различные материалы подложки требуют разных методов подготовки поверхности, от простой чистки щеткой до более тщательной абразивной очистки. Однако даже там, где не требуется особой подготовки, самые незначительные действия могут иметь большое значение для постоянства и эффективности связи.

Подготовка поверхности является важным этапом для ряда материалов перед нанесением покрытия, сваркой и другими процессами. Существует целый ряд различных методов, которые различаются по эффективности и стоимости. Вообще говоря, чем полнее очистка, тем дороже техника. В некоторых случаях необходимо объединить несколько методов подготовки поверхности, например, с помощью очистки растворителем для удаления масел перед абразивной очисткой с последующей струйной промывкой для удаления оставшихся частиц пыли.

Поверхность должна иметь ярко выраженный металлический оттенок.

Поверхность должна иметь ярко выраженный металлический оттенок. Прокатная окалина, ржавчина и слабо держащиеся лакокрасочные покрытия и посторонние включения удаляются.

Прокатная окалина, ржавчина и слабо держащиеся лакокрасочные покрытия и посторонние включения удаляются.