Подготовка поверхности под окраску, этапы, советы

Долговечность покрытия краской во многом зависит от предварительной подготовки поверхности к проведению ремонтных работ. Всё дело в том, что при нанесении лакокрасочный слой связывается с материалом основы. Прочностью этой связи обусловлена длительность дальнейшего срока эксплуатации. Поэтому необходимо уделить самое пристальное внимание подготовке исходной поверхности.

Надо отметить, что качественная подготовка поверхности под окраску порой занимает немало времени. Это кропотливый и длительный процесс, по времени он может длиться гораздо дольше, чем само окрашивание.

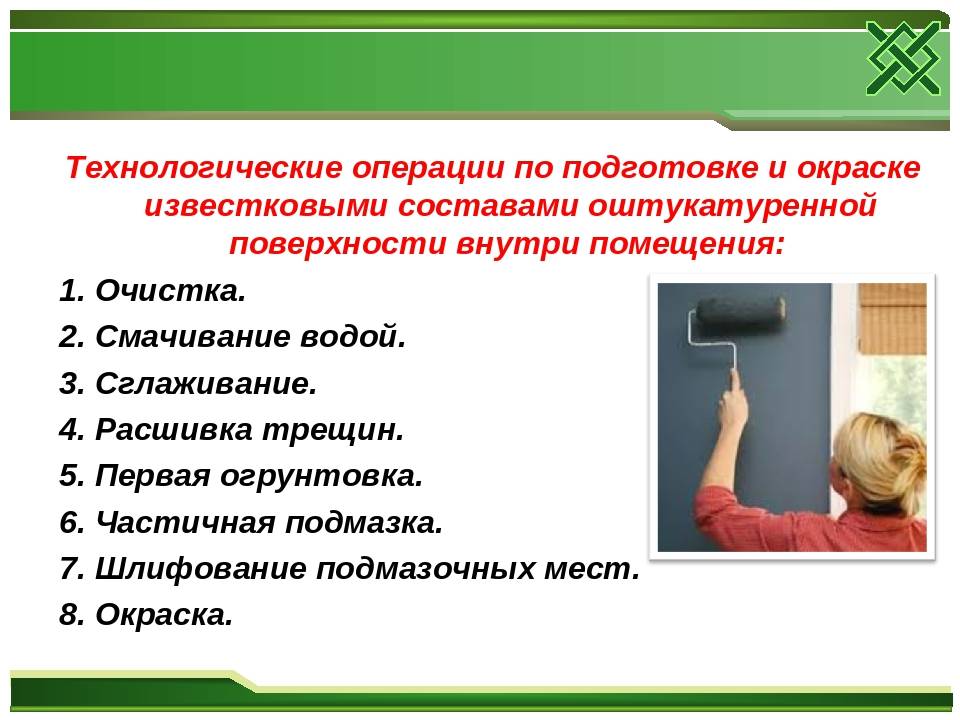

Подготовительные работы обычно включают в себя следующие этапы:

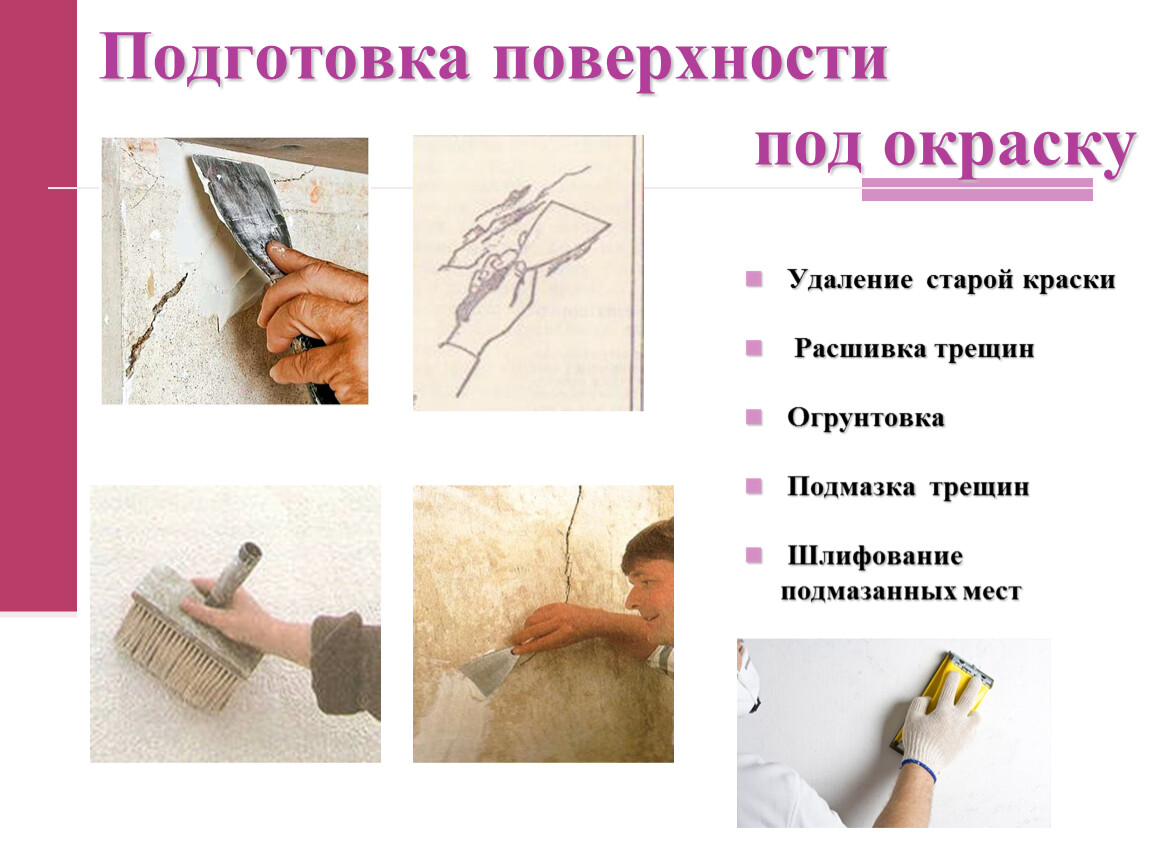

- очищение поверхности. Удаляются следы грязи, пылевого налёта, снимаются фрагменты прежнего слоя покраски. Если данным работам не уделить достаточно времени, новое покрытие продержится недолго.

На данном этапе пользуются подручными инструментами и влажной очисткой. В отдельных случаях прибегают к помощи специальных средств (обезжиривателей, средств для снятия лакокрасочного покрытия и пр.) Это может потребоваться для обработки, как небольших участков, так и целой стены;

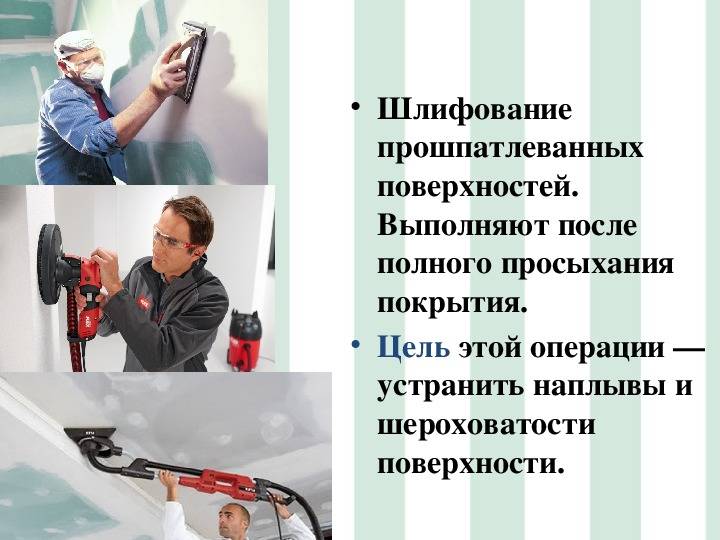

На данном этапе пользуются подручными инструментами и влажной очисткой. В отдельных случаях прибегают к помощи специальных средств (обезжиривателей, средств для снятия лакокрасочного покрытия и пр.) Это может потребоваться для обработки, как небольших участков, так и целой стены; - выравнивание поверхности шпатлёвкой. Данные работы производятся в том случае, если имеют место быть неровности, трещины, сколы. После применения шпатлёвки можно в принципе наносить краску, но могут присутствовать и ещё несколько этапов;

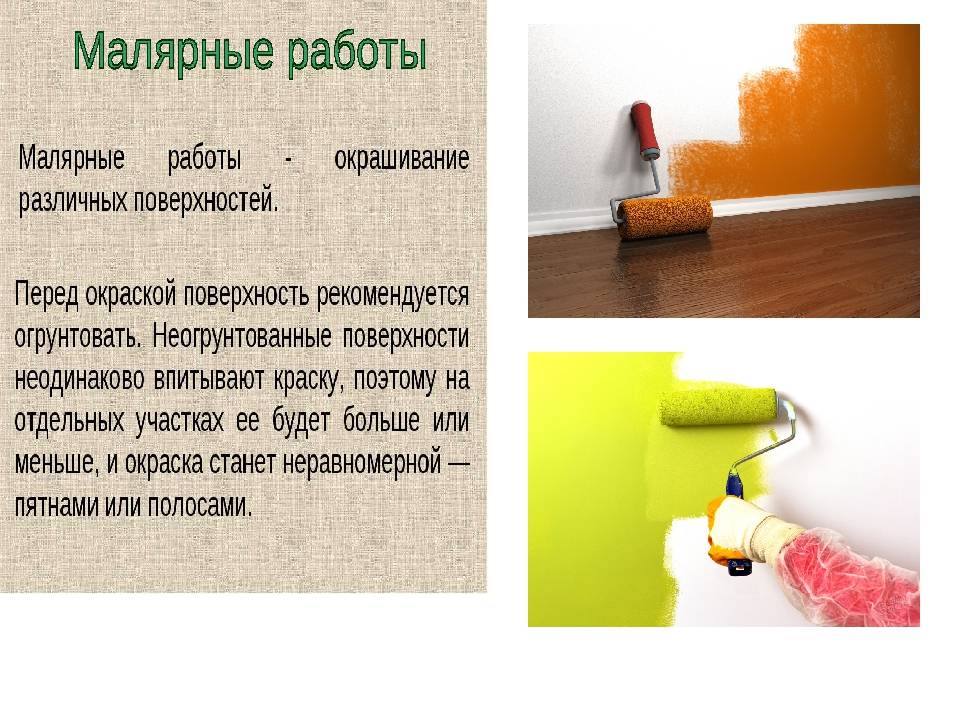

- покрытие грунтовкой. Грунтовка по своей сути является разновидностью лакокрасочного покрытия, она создаёт первичный слой, который впоследствии обеспечивает хорошее связывание с краской. Помимо этого, грунтовка ограничивает чрезмерное впитывание краски в материал, это сокращает её расход. Грунтовка незаменима для обработки новых поверхностей стен, потолка и пр. Однако она может применяться и поверх застарелого слоя краски, иногда это легче, чем удалять прежнее лакокрасочное покрытие;

- нанесение покрытий специального назначения.

Подготовка поверхности под окраску также может включать в себя обработку особыми пропитками. Их целью является защита от возможных неблагоприятных факторов. В состав таких пропиток входят антисептические вещества, а также компоненты, обеспечивающие стойкость к коррозии, повреждению плесенью, мхами и пр. Данные ингредиенты могут быть включены и в используемую краску.

Подготовка поверхности под окраску также может включать в себя обработку особыми пропитками. Их целью является защита от возможных неблагоприятных факторов. В состав таких пропиток входят антисептические вещества, а также компоненты, обеспечивающие стойкость к коррозии, повреждению плесенью, мхами и пр. Данные ингредиенты могут быть включены и в используемую краску.

Тщательно проведённые подготовительные работы обеспечат в дальнейшем презентабельный внешний вид покрытия, его прочность и долговечность. После проведения всех работ наносится краска, выбранная с учётом типа поверхности (для бетона, для конструкций из металла и пр.).

Статьи по теме

Термохромная краска

Современные технологии развиваются с молниеносной скоростью, благодаря чему на рынках появляется огромное количество разнообразной уникальной продукции, несущей декоративный эффект. Именно к такой продукции относится термохромная краска.

Именно к такой продукции относится термохромная краска.

Диссольвер для краски

Диссольвер – это миксер большой мощности, который используется в производстве красок, лаков. Он состоит из металлической рамы, на которой сверху установлен двигатель и пульт управления.

Краскопульт для покраски

С развитием науки и техники возникли некоторые изменения и в процессе окрашивания готовых изделий. Если еще некоторое время назад окрашивание производилось вручную, то сейчас используются различные технологические новинки, которые уменьшают расход краски, при этом делая процесс окрашивания более быстрым и качественным.

Подготовка поверхности под покраску

Чтобы получить долговечную и качественную покраску, необходимо уделять большое внимание подготовке окрашиваемой поверхности. Порошковыми материалами могут быть окрашены различные металлические детали (из металла, алюминия и других цветных металлов), изделия из стекла и керамики, даже из дерева. Антикоррозионная защита и достаточная сцепляемость с поверхностью могут быть обеспечены лишь при тщательной очистке окрашиваемой поверхности. При выборе метода и средств подготовки поверхности необходимо обращать внимание на:

При выборе метода и средств подготовки поверхности необходимо обращать внимание на:

1. материал окрашиваемой поверхности;

2. вид и степень загрязнения;

3. условия и сроки эксплуатации изделия.

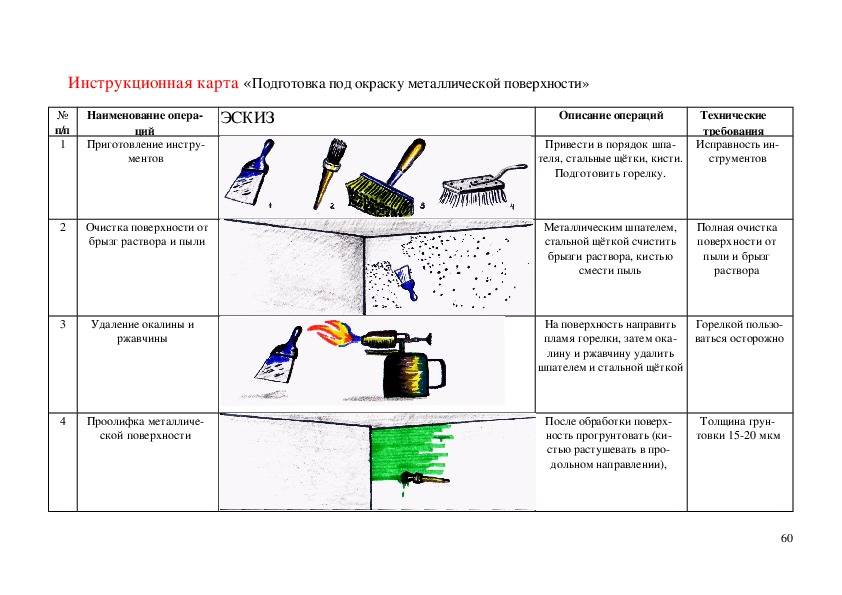

Подготовка поверхности под окраску может состоять из различных операций, таких как удаление окалины и коррозии, обезжиривание (промывка), фосфатирование, пассивирование, хроматирование (оксидирование), травление. Окрашивать изделия, имеющие на поверхности окалину, ржавчину, масляные или другие загрязнения недопустимо. Сцепление порошкового покрытия с поверхностью будет плохое; оставшаяся на поверхности коррозия будет развиваться и под лакокрасочной пленкой, что приведет в дальнейшем к отслаиванию покрытия. Весь комплекс оборудования для порошковой покраски, а так же оборудование для подготовки поверхности компания Ардтехно готова спроектировать и изготовить под ваши производственные нужды.

В результате механической очистки с поверхности удаляются окалина, ржавчина и другие твердые загрязнения. К механической очистке можно отнести:

К механической очистке можно отнести:

1. Ручную очистку. При этом способе используется шлифовальная шкурка различной зернистости, щетки металлические, ручной электро- или пневмоинструмент с насадками. Это достаточно простой способ, но трудоемкий, к тому же очень низка эффективность очистки изделий сложной конфигурации. Нужно отметить, что очистные работы должны проводиться в отдельном помещении.

2. Пескоструйную или дробеструйную очистку. Это способ очистки поверхности под действием кварцевого песка или металлической дроби. Для этой цели могут быть использованы как стационарные, так и передвижные установки. Данный способ очень эффективен, но его можно применять для простых толстостенных изделий. Разновидностью этого метода является гидроабразивная очистка, когда песок вместе с водой подается под давлением на обрабатываемую поверхность. Промежуток времени между механической подготовкой поверхности и окраской во избежание образования вторичной коррозии не более 6 часов. После механической обработки, а особенно после дробеструйной очистки нежелательна протирка поверхности окрашиваемого изделия ветошью. Это может привести в дальнейшем при окраске к образованию такого дефекта как сорность.

После механической обработки, а особенно после дробеструйной очистки нежелательна протирка поверхности окрашиваемого изделия ветошью. Это может привести в дальнейшем при окраске к образованию такого дефекта как сорность.

Химическая очистка поверхности.

Самый простой способ химической очистки поверхности – обезжиривание. При этом с поверхности удаляются масляные и жировые загрязнения.

В зависимости от используемых для обезжиривания реагентов можно выделить:

А. Обезжиривание органическими растворителями. В данном случае используются такие растворители, как уайт-спирит ГОСТ3134-78, более летучий нефрас С4-150/200, хлорированные углеводороды, бензин БР-01. Это самый простой способ обезжиривания. Данные растворители хорошо растворяют масляные и жировые загрязнения, остатки растворителя быстро испаряются с поверхности полностью. К недостаткам данного метода можно отнести пожароопасность (температура вспышки 43град. С) и токсичность растворителей, утилизацию отходов. Чаще всего поверхность обрабатывают ручным способом (протиркой х/б ветошью, салфеткой, кистью, щеткой, смоченной растворителем). Но возможно обработка и в ванне, заполненной растворителем. Хотя это опасно.

С) и токсичность растворителей, утилизацию отходов. Чаще всего поверхность обрабатывают ручным способом (протиркой х/б ветошью, салфеткой, кистью, щеткой, смоченной растворителем). Но возможно обработка и в ванне, заполненной растворителем. Хотя это опасно.

Б. Обезжиривание (промывка) моющими средствами. В основном это технические моющие средства щелочного характера на водной основе типа КМ промышленного изготовления. В их состав входят ингибиторы коррозии, щелочные соединения, ПАВ, умягчители воды, пассиваторы и т.д. Эти средства выпускаются в виде концентратов или в виде порошка, который разбавляется водой до нужной концентрации. При воздействии данных растворов происходит омыление, эмульгирование и преобразование жировых загрязнений. Эффективность возрастает при увеличении температуры моющего раствора до 50 – 60град.С, а также при механическом воздействии раствора, например при перемешивании. Обработку проводят в моечных машинах, ваннах, в струйных агрегатах. Выбирая моющее средство, необходимо учитывать тип окрашиваемого металла и способ обезжиривания поверхности. Это очень эффективный, экономичный и относительно безопасный способ. К недостаткам можно отнести повышенную температуру обработки, необходимость постоянной корректировки и перемешивания данных растворов, обязательная последующая промывка и сушка изделий, наличие специального оборудования и очистных сооружений (слив в канализацию разрешен при РН = 8,5), больших площадей.

Это очень эффективный, экономичный и относительно безопасный способ. К недостаткам можно отнести повышенную температуру обработки, необходимость постоянной корректировки и перемешивания данных растворов, обязательная последующая промывка и сушка изделий, наличие специального оборудования и очистных сооружений (слив в канализацию разрешен при РН = 8,5), больших площадей.

В настоящее время потребителям предлагается большое количество биоразлагаемых малотоксичных и эффективных обезжиривающих средств. Вот некоторые из них: «пента», «деталан», «тимус», «апейрон», «кризал» и т.д. В основном это водные растворы ПАВ.

К химическому способу очистки можно отнести пароводоструйное обезжиривание. В данном случае обработка проводится струей горячего моющего раствора под давлением (~ 8атм ). Для этой цели служит установка передвижного типа автомобильных моек Kercher.

В. Травление. Это метод удаления окалины и ржавчины с обрабатываемой поверхности металла. В зависимости от типа металла травление осуществляется кислотами (серной, азотной, соляной или ортофосфорной) или щелочью с добавлением ингибиторов коррозии. Травление проводят после обезжиривания в ваннах, выполненных из кислотоупорных материалов. Повышение температуры до 60град.С значительно улучшает процесс травления. Недостатками этого метода является повышенная токсичность, обязательная последующая промывка водой и пассивирование металлической поверхности (часто для этого используют растворы оксида хрома), обезвреживание стоков.

Травление проводят после обезжиривания в ваннах, выполненных из кислотоупорных материалов. Повышение температуры до 60град.С значительно улучшает процесс травления. Недостатками этого метода является повышенная токсичность, обязательная последующая промывка водой и пассивирование металлической поверхности (часто для этого используют растворы оксида хрома), обезвреживание стоков.

Термическая очистка поверхности.

Этот способ заключается в сжигании масляных загрязнений при температуре выше 500град.С. При этом происходит испарение масла.

К подготовке металлической поверхности под окраску можно отнести также процесс нанесения конверсионных покрытий. Это делается с целью улучшить адгезию и защитные свойства лакокрасочных покрытий. В большей степени это актуально для изделий, эксплуатирующихся на открытом воздухе, при постоянном воздействии влаги или агрессивной среды. Чаще всего проводится Фосфатирование (для оцинкованных и различных стальных поверхностей ), а так же хроматирование (для цветных металлов и алюминия ).

Фосфатирование может быть 2-х типов.

1. Кристаллическое или цинкфосфатирование. В этом случае процесс проводят солями ортофосфорной кислоты, в частности Zn. Промышленность выпускает достаточно фосфатирующих концентратов марки КФ для обработки изделий струйным методом, окунанием, для корректировки фосфатирующих растворов. Растворы приготавливаются с использованием деминирализованной воды. К недостаткам данного метода относится повышенное шламообразование, обязательное перемешивание раствора, постоянная корректировка раствора, а значит контроль, тщательная промывка деминирализованной водой, обдув горячим воздухом (температура воздуха 100 – 110град.С ) и желательно пассивирование поверхности. Пассивирование проводится оксидом или диоксидом хрома. При этом образуется защитная окисная пленка в порах фосфатной пленки. Соединения хрома очень токсичны. Можно пассивировать раствором нитрита натрия. Данный способ фосфатирования позволяет получить более толстый и соответственно надежный фосфатный слой.

2. Аморфное или железофосфатирование. Это наиболее простой способ. Особенность этого процесса – то, что непосредственно поверхностный слой металла реагирует с фосфатирующим раствором. Металл берется непосредственно с металлической поверхности. Наша промышленность выпускает несколько составов для аморфного фосфатирования марки КФА. Одной из разновидностей аморфного фосфатирования является процесс одновременного обезжиривания и фосфатирования. Имеются даже составы для пароструйной обработки КФА-9, КФА-5. Процесс можно проводить в ваннах или струйных многосекционных агрегатах, называемых агрегатами «бондеризации». Это сложный процесс, требующий достаточно производственных площадей, очистных сооружений. В данном случае получается фосфатный слой меньшей толщины (при этом снижаются защитные свойства). В настоящее время появились составы для ручного фосфатирования СФ-1, КЖАФ, ДЕКОРДАЛ.

Отдельно нужно остановиться на обработке алюминия. Алюминий – очень капризный металл. Окисная пленка, находящаяся на поверхности, может привести к тому, что адгезия лакокрасочного покрытия к поверхности будет низкая. А это недопустимо. Поэтому окисную пленку желательно удалить. Для этого алюминий можно обрабатывать травлением (в щелочных или кислых растворах ). Для повышения качества адгезии , а также защитных свойств детали из алюминия можно оксидировать или хроматировать. Полученные пленки обладают высокой прочностью. Отечественная промышленность выпускает несколько составов для хроматирования алюминия «Алькон». Процесс проводится при температуре 20-40град С распылением или окунанием. Толщина окисной пленки не более 1мкм. Более толстые покрытия получают методом электрохимического оксидирования. К недостаткам данного метода можно отнести обязательное удаление хрома после промывки, постоянная корректировка растворов.

Окисная пленка, находящаяся на поверхности, может привести к тому, что адгезия лакокрасочного покрытия к поверхности будет низкая. А это недопустимо. Поэтому окисную пленку желательно удалить. Для этого алюминий можно обрабатывать травлением (в щелочных или кислых растворах ). Для повышения качества адгезии , а также защитных свойств детали из алюминия можно оксидировать или хроматировать. Полученные пленки обладают высокой прочностью. Отечественная промышленность выпускает несколько составов для хроматирования алюминия «Алькон». Процесс проводится при температуре 20-40град С распылением или окунанием. Толщина окисной пленки не более 1мкм. Более толстые покрытия получают методом электрохимического оксидирования. К недостаткам данного метода можно отнести обязательное удаление хрома после промывки, постоянная корректировка растворов.

Как подготовиться к покраске | Шервин-Уильямс

Подготовка к покраске обязательна. Правильно подготовленная поверхность чистая, прочная и сухая, без трещин и дефектов. Независимо от того, готовите ли вы гипсокартон к покраске или закрашиваете старую краску, чтобы оживить свое пространство, это ключ к красивым и долговечным результатам.

Независимо от того, готовите ли вы гипсокартон к покраске или закрашиваете старую краску, чтобы оживить свое пространство, это ключ к красивым и долговечным результатам.

голая древесина

- Латексный полуглянец или глянец, который легко очищать, будет лучшим выбором для финишного покрытия

- Заполните отверстия от гвоздей, стыки и трещины шпаклевочной пастой

- Отшлифуйте до гладкости и удалите шлифовальную пыль липкой тканью

- Загрунтуйте всю голую древесину и участки с заплатами грунтовкой .

Новые стены из гипса

- Латекс является отличным верхним покрытием, так как с ним легко работать.

- Они должны быть чистыми и полностью отвержденными

- Текстурированные или закрученные типы, а также мягкие, пористые или порошкообразные штукатурки должны быть:

- Обработан раствором одной пинты хозяйственного уксуса на один галлон воды

- Повторяйте обработку, пока поверхность не станет твердой

- Промыть простой водой

- Дать высохнуть и нанести грунтовку

Новый гипсокартон

- Латекс — ваш лучший выбор

- Панели должны быть надежно прибиты гвоздями или приклеены

- Перед покраской все стыки панелей должны быть проклеены и заполнены

- Когда клей для швов и/или шпатлевочные материалы полностью высохнут, отшлифуйте до гладкости, сотрите пыль, затем загрунтуйте

Обои

- Всегда удаляйте обои перед покраской.

Используйте химическое средство для удаления обоев или арендуйте отпариватель, если это необходимо

Используйте химическое средство для удаления обоев или арендуйте отпариватель, если это необходимо - После удаления бумаги смойте старый клей. Промойте водой и дайте стене высохнуть перед грунтованием

Ранее окрашенные поверхности

- Смойте грязь, жир, мыльные и масляные отложения подходящим чистящим средством. Тщательно промыть

- Удаление отслоившейся краски и порошкообразных веществ

- Заделайте дыры и трещины шпаклевкой или шпатлевкой. Дайте высохнуть, затем отшлифуйте до гладкости

- Для глянцевых или непористых поверхностей слегка отшлифуйте до матового блеска или используйте абразивное чистящее средство

- Удалить шлифовальную пыль или остатки чистящего средства

- Обязательно загрунтуйте все открытые участки перед нанесением верхнего слоя (избегайте «точечной грунтовки», которая может привести к неравномерному внешнему виду между загрунтованными и незагрунтованными областями)

Внимание! Удаление старой краски шлифованием, соскабливанием или другими способами может привести к образованию пыли или паров, содержащих свинец. Воздействие свинцовой пыли или паров может вызвать повреждение головного мозга или другие неблагоприятные последствия для здоровья, особенно у детей и беременных женщин. Контроль воздействия свинца или других опасных веществ требует использования надлежащего защитного оборудования, такого как правильно подобранный респиратор (одобренный NIOSH), а также надлежащего локализации и очистки. Для получения дополнительной информации позвоните (в США) в Национальный информационный центр по лидам по телефону 1-800-424-LEAD или обратитесь в местный орган здравоохранения.

Воздействие свинцовой пыли или паров может вызвать повреждение головного мозга или другие неблагоприятные последствия для здоровья, особенно у детей и беременных женщин. Контроль воздействия свинца или других опасных веществ требует использования надлежащего защитного оборудования, такого как правильно подобранный респиратор (одобренный NIOSH), а также надлежащего локализации и очистки. Для получения дополнительной информации позвоните (в США) в Национальный информационный центр по лидам по телефону 1-800-424-LEAD или обратитесь в местный орган здравоохранения.

Кирпичная кладка, Бетон, Цемент, Блок

- Все новые поверхности должны быть выдержаны в соответствии с рекомендациями поставщика – обычно около 30 дней

- Удалите все формоотделители и отвердители

- Шероховатые поверхности можно зашпаклевать, чтобы получить гладкую поверхность

- Если покраска не может ждать 30 дней, дайте поверхности высохнуть в течение 7 дней и загрунтуйте поверхность грунтовкой для каменной кладки .

Подпишитесь на PaintPerks

®Получите эксклюзивные предложения и скидки

Этапы подготовки поверхности к покраске

Перейти к содержимому Этапы подготовки поверхности под покраскуCorinne2021-02-14T10:53:06-08:00 Красиво выглядящая и долговечная покраска. Гарантия !℠У вас есть проект покраски, с которым мы можем помочь?

Звоните 415.566.4910

Люди обычно придают большое значение лакокрасочному покрытию. Конечно, невозможно переоценить важность новой и сверкающей лакокрасочной пленки правильно подобранного цвета. Ведь это то, на что они будут смотреть после того, как краска высохнет. Но если этот вид свежеокрашенного дома сохранится, нельзя недооценивать важность надлежащей подготовки поверхности.

Ниже перечислены этапы подготовки к окраске как внутренних, так и наружных поверхностей. Эти шаги не охватывают все возможные обстоятельства, с которыми можно столкнуться в проекте покраски, а только наиболее распространенные.

Эти шаги не охватывают все возможные обстоятельства, с которыми можно столкнуться в проекте покраски, а только наиболее распространенные.

Этапы подготовки к внутренней окраске

- С помощью скребка или шпателя удалите всю отслоившуюся краску и отшлифуйте шероховатые выступы, где краска откололась. Выкопайте любые трещины на долю дюйма с обеих сторон, чтобы сформировать форму «V». Это увеличивает площадь контакта с клеевым материалом.

- Нанесите шпаклевку на трещины, отверстия и выступы толстой краски. Два тонких слоя патчей всегда лучше, чем один толстый слой. Слишком толстая шпаклевка имеет тенденцию сжиматься и трескаться при высыхании.

В глубоких дырах и трещинах я предпочитаю использовать «Fix-All» в качестве первого заплаточного слоя. «Fix-All» трудно шлифовать, поэтому держите его в трещине или отверстии, слегка утопленном ниже поверхности стены, а затем нанесите на него тонкий слой шпаклевки.

В глубоких дырах и трещинах я предпочитаю использовать «Fix-All» в качестве первого заплаточного слоя. «Fix-All» трудно шлифовать, поэтому держите его в трещине или отверстии, слегка утопленном ниже поверхности стены, а затем нанесите на него тонкий слой шпаклевки. - Если текстура стены отличается от гладкой, заплатка должна максимально соответствовать этой текстуре. Вы можете создать рифленый эффект, промокнув поверхность губкой или щеткой с жесткой щетиной, пока материал для заплатки еще липкий. Вы также можете нанести слой точечной краски или разбавленного шовного герметика поверх высохшего участка.

- Используйте латексный герметик для герметизации швов вокруг дверных косяков, оконных наличников и плинтусов. Для широкого и глубокого шва может потребоваться более одного применения. Используйте влажную тряпку, чтобы вытереть излишки герметика.

- Отшлифуйте все глянцевые поверхности или обработайте их жидкой наждачной бумагой. Это обеспечивает шероховатую поверхность или «зуб» для хорошей адгезии вашего последующего слоя.

Нанесение грунтовки

Независимо от того, какой тип поверхности вы окрашиваете, перед нанесением грунтовки она должна быть чистой, без отслоившейся или потрескавшейся краски, ржавчины, масла, жира, грязи, плесени и химических остатков.

Грунтовка или грунтовка имеет две основные цели:

- для герметизации подложки, чтобы предотвратить миграцию химического состава подложки в химический состав финишного покрытия и вмешательство в него;

- , чтобы помочь закрепить финишное покрытие на окрашиваемой поверхности.

Существует специальная грунтовка практически для любого типа поверхности – дерева, кирпичной кладки, металла и т. д. По сути, грунтовка служит основой, поддерживающей финишное покрытие. Понимание этого должно помочь вам понять важность праймера. Лучшая доступная грунтовка станет вашим лучшим выбором для любой покрасочной работы.

Этапы подготовки к покраске для наружных работ

Перед началом любых других работ проверьте отсутствие утечек и попадания влаги в основание. Устраните любые протечки крыши, водосточные желоба, окна и протекающую сантехнику. Влажные подвалы и другие чрезмерно влажные внутренние помещения являются другими распространенными источниками влаги в субстрате. При необходимости используйте вентиляционные отверстия и осушители. Если источник влаги в основании не будет найден и устранен, качество покраски будет поставлено под угрозу.

Устраните любые протечки крыши, водосточные желоба, окна и протекающую сантехнику. Влажные подвалы и другие чрезмерно влажные внутренние помещения являются другими распространенными источниками влаги в субстрате. При необходимости используйте вентиляционные отверстия и осушители. Если источник влаги в основании не будет найден и устранен, качество покраски будет поставлено под угрозу.

- Все внешние поверхности должны быть вымыты для удаления плесени, грязи и чрезмерного меления. Рассмотрите возможность использования мойки высокого давления, если необходимо вымыть более 500 квадратных футов поверхности. Плесень имеет пятнистый и мучнистый вид. Это живой организм, распространенный во влажных местах, где мало солнечного света. Любая поверхность, на которой есть плесень, должна быть полностью стерилизована перед покраской. Промойте заплесневелую поверхность смесью литра бытового отбеливателя на галлон воды. Меление представляет собой неплотно связанный порошок, образующийся на поверхности краски.

Меление происходит, когда связующее вещество краски разрушается под воздействием солнца и влаги. Соскребите, отшлифуйте и смойте весь мелящий слой перед нанесением грунтовки.

Меление происходит, когда связующее вещество краски разрушается под воздействием солнца и влаги. Соскребите, отшлифуйте и смойте весь мелящий слой перед нанесением грунтовки.

- На штукатурке тщательно соскоблите отслоившуюся краску, заделайте все трещины и отверстия. Заполните зазоры вокруг окон, дверных коробок или там, где встречаются два материала, например, на линии фундамента или там, где дерево встречается с каменной кладкой. Используйте герметик или заплатку на основе эластомера, чтобы заполнить эти трещины. (Эластомер — это полимер, обладающий высокой эластичностью. Этот термин происходит от слова «эластичный полимер».) Трещины шириной 1/16 дюйма или больше следует выдолбить на долю дюйма с обеих сторон, чтобы образовалась буква «V». Это увеличивает площадь контакта с материалом для заплаты, который вы будете использовать. Если вы используете нетекстурированный материал для заделки штукатурки, текстурируйте область заплаты, чтобы она была похожа на существующую штукатурку.

Для этой цели можно использовать щетку из грубого волокна, например, щетку-скребок. Круговыми движениями протрите кистью частично застывший участок, пока ремонт не станет похож на остальную часть стены. Если вы используете пластырь на основе эластомера, возьмите старую щетку, окуните ее в воду и растушуйте края пластыря. Удалите высолы (отложения кальция) щеткой с жесткой щетиной. Затем нейтрализуют соль 5% раствором соляной кислоты. Тщательно промойте чистой водой. Используйте хорошую грунтовку для наружных работ или кондиционер поверхности для ранее окрашенной штукатурки. Из-за химической реакции, которая происходит во вновь нанесенной штукатурке, новой штукатурке необходимо дать правильно высохнуть, а затем загрунтовать щелочестойкой грунтовкой.

Для этой цели можно использовать щетку из грубого волокна, например, щетку-скребок. Круговыми движениями протрите кистью частично застывший участок, пока ремонт не станет похож на остальную часть стены. Если вы используете пластырь на основе эластомера, возьмите старую щетку, окуните ее в воду и растушуйте края пластыря. Удалите высолы (отложения кальция) щеткой с жесткой щетиной. Затем нейтрализуют соль 5% раствором соляной кислоты. Тщательно промойте чистой водой. Используйте хорошую грунтовку для наружных работ или кондиционер поверхности для ранее окрашенной штукатурки. Из-за химической реакции, которая происходит во вновь нанесенной штукатурке, новой штукатурке необходимо дать правильно высохнуть, а затем загрунтовать щелочестойкой грунтовкой.

- С деревянных поверхностей тщательно соскоблите всю отслоившуюся и потрескавшуюся краску. Отшлифуйте его, чтобы удалить оставшуюся отслаивающуюся краску и создать более гладкую поверхность. Рассмотрите зачистку, если более 25% покрытия треснуло или отслоилось.

При зачистке используются химикаты или тепло для полного удаления всех существующих покрытий вплоть до подложки. При наличии нескольких покрытий наилучшим способом подготовки поверхности может быть зачистка. Однако из-за трудоемкости процесса вскрыши необходимо будет оценить затраты и выгоды. Введите герметик во все щели вокруг окон, дверей и во все открытые вертикальные швы. Используйте качественную грунтовку для наружных работ по дереву. Примечание: Не заделывайте горизонтальные швы между планками сайдинга. Поскольку планки сайдинга перекрывают друг друга, это отверстие почти никогда не является источником протечки. Наоборот, заделка этих швов может привести к попаданию влаги в основание. Важно Примечание: Никогда не используйте негибкий ремонтный материал, такой как шпаклевка, в неглубоких углублениях на внешней поверхности. Это связано с тем, что внешние поверхности (и, в частности, древесина) подвергаются большей степени сжатия и расширения из-за колебаний влажности и тепла в основании.

При зачистке используются химикаты или тепло для полного удаления всех существующих покрытий вплоть до подложки. При наличии нескольких покрытий наилучшим способом подготовки поверхности может быть зачистка. Однако из-за трудоемкости процесса вскрыши необходимо будет оценить затраты и выгоды. Введите герметик во все щели вокруг окон, дверей и во все открытые вертикальные швы. Используйте качественную грунтовку для наружных работ по дереву. Примечание: Не заделывайте горизонтальные швы между планками сайдинга. Поскольку планки сайдинга перекрывают друг друга, это отверстие почти никогда не является источником протечки. Наоборот, заделка этих швов может привести к попаданию влаги в основание. Важно Примечание: Никогда не используйте негибкий ремонтный материал, такой как шпаклевка, в неглубоких углублениях на внешней поверхности. Это связано с тем, что внешние поверхности (и, в частности, древесина) подвергаются большей степени сжатия и расширения из-за колебаний влажности и тепла в основании. Шпаклевка сильно сохнет и становится хрупкой. Он растрескается и приведет к преждевременному разрушению краски. Если вам необходимо использовать заплатки для сглаживания неглубоких дефектов (например, выступов краски), используйте продукты на основе эластомеров, которые будут перемещаться вместе с основанием, когда оно расширяется и сжимается.

Шпаклевка сильно сохнет и становится хрупкой. Он растрескается и приведет к преждевременному разрушению краски. Если вам необходимо использовать заплатки для сглаживания неглубоких дефектов (например, выступов краски), используйте продукты на основе эластомеров, которые будут перемещаться вместе с основанием, когда оно расширяется и сжимается.

- Оцинкованный металл поступает с завода с остатками производственного процесса, препятствующими хорошей адгезии краски. Лучше всего дать оцинкованным металлическим поверхностям высохнуть примерно на шесть месяцев. Выветривание имеет тенденцию нейтрализовать поверхность, делая ее более готовой к нанесению краски. Если вам нужно сразу же покрасить оцинкованный металл, протравите поверхность слабой кислотой, например уксусом. Тщательно промойте поверхность, а затем нанесите слой грунтовки для оцинкованного металла.

- При окраске железа или стали самым важным является хороший контакт между поверхностью и покрытием. Эти металлы ржавеют при попадании воздуха и влаги под защитное покрытие.

Ржавчина похожа на рак. Как только он окажется в металле, избавиться от него практически невозможно. Вот почему так важна подготовка поверхности. Используйте хорошую антикоррозийную грунтовку.

Ржавчина похожа на рак. Как только он окажется в металле, избавиться от него практически невозможно. Вот почему так важна подготовка поверхности. Используйте хорошую антикоррозийную грунтовку. - Ржавеющий металл необходимо отшлифовать, чтобы удалить отслоившуюся ржавчину, затем очистить и загрунтовать антикоррозийной грунтовкой. Вбейте ржавые гвозди, чтобы установить их немного ниже поверхности. Загрунтуйте шляпки гвоздей грунтовкой, препятствующей ржавчине, и заполните отверстия гвоздями эпоксидным наполнителем.

За последние 25 с лишним лет работы подрядчиком по покраске ко мне обращались за помощью во многих преждевременно неудавшихся покрасочных работах. Некоторые из этих работ выполнялись любителями, а некоторые «профессионалами», но всех их объединяло одно — один или несколько пропущенных или неправильно выполненных этапов подготовки поверхности.

Как упоминалось ранее, хорошая подготовка поверхности имеет важное значение для прочной окраски. Самая дорогая краска, лучшая техника рисования и самая тонкая кисть не компенсируют ни одного необходимого, но пропущенного этапа подготовки.

На данном этапе пользуются подручными инструментами и влажной очисткой. В отдельных случаях прибегают к помощи специальных средств (обезжиривателей, средств для снятия лакокрасочного покрытия и пр.) Это может потребоваться для обработки, как небольших участков, так и целой стены;

На данном этапе пользуются подручными инструментами и влажной очисткой. В отдельных случаях прибегают к помощи специальных средств (обезжиривателей, средств для снятия лакокрасочного покрытия и пр.) Это может потребоваться для обработки, как небольших участков, так и целой стены; Подготовка поверхности под окраску также может включать в себя обработку особыми пропитками. Их целью является защита от возможных неблагоприятных факторов. В состав таких пропиток входят антисептические вещества, а также компоненты, обеспечивающие стойкость к коррозии, повреждению плесенью, мхами и пр. Данные ингредиенты могут быть включены и в используемую краску.

Подготовка поверхности под окраску также может включать в себя обработку особыми пропитками. Их целью является защита от возможных неблагоприятных факторов. В состав таких пропиток входят антисептические вещества, а также компоненты, обеспечивающие стойкость к коррозии, повреждению плесенью, мхами и пр. Данные ингредиенты могут быть включены и в используемую краску. Используйте химическое средство для удаления обоев или арендуйте отпариватель, если это необходимо

Используйте химическое средство для удаления обоев или арендуйте отпариватель, если это необходимо В глубоких дырах и трещинах я предпочитаю использовать «Fix-All» в качестве первого заплаточного слоя. «Fix-All» трудно шлифовать, поэтому держите его в трещине или отверстии, слегка утопленном ниже поверхности стены, а затем нанесите на него тонкий слой шпаклевки.

В глубоких дырах и трещинах я предпочитаю использовать «Fix-All» в качестве первого заплаточного слоя. «Fix-All» трудно шлифовать, поэтому держите его в трещине или отверстии, слегка утопленном ниже поверхности стены, а затем нанесите на него тонкий слой шпаклевки.

Меление происходит, когда связующее вещество краски разрушается под воздействием солнца и влаги. Соскребите, отшлифуйте и смойте весь мелящий слой перед нанесением грунтовки.

Меление происходит, когда связующее вещество краски разрушается под воздействием солнца и влаги. Соскребите, отшлифуйте и смойте весь мелящий слой перед нанесением грунтовки. Для этой цели можно использовать щетку из грубого волокна, например, щетку-скребок. Круговыми движениями протрите кистью частично застывший участок, пока ремонт не станет похож на остальную часть стены. Если вы используете пластырь на основе эластомера, возьмите старую щетку, окуните ее в воду и растушуйте края пластыря. Удалите высолы (отложения кальция) щеткой с жесткой щетиной. Затем нейтрализуют соль 5% раствором соляной кислоты. Тщательно промойте чистой водой. Используйте хорошую грунтовку для наружных работ или кондиционер поверхности для ранее окрашенной штукатурки. Из-за химической реакции, которая происходит во вновь нанесенной штукатурке, новой штукатурке необходимо дать правильно высохнуть, а затем загрунтовать щелочестойкой грунтовкой.

Для этой цели можно использовать щетку из грубого волокна, например, щетку-скребок. Круговыми движениями протрите кистью частично застывший участок, пока ремонт не станет похож на остальную часть стены. Если вы используете пластырь на основе эластомера, возьмите старую щетку, окуните ее в воду и растушуйте края пластыря. Удалите высолы (отложения кальция) щеткой с жесткой щетиной. Затем нейтрализуют соль 5% раствором соляной кислоты. Тщательно промойте чистой водой. Используйте хорошую грунтовку для наружных работ или кондиционер поверхности для ранее окрашенной штукатурки. Из-за химической реакции, которая происходит во вновь нанесенной штукатурке, новой штукатурке необходимо дать правильно высохнуть, а затем загрунтовать щелочестойкой грунтовкой. При зачистке используются химикаты или тепло для полного удаления всех существующих покрытий вплоть до подложки. При наличии нескольких покрытий наилучшим способом подготовки поверхности может быть зачистка. Однако из-за трудоемкости процесса вскрыши необходимо будет оценить затраты и выгоды. Введите герметик во все щели вокруг окон, дверей и во все открытые вертикальные швы. Используйте качественную грунтовку для наружных работ по дереву. Примечание: Не заделывайте горизонтальные швы между планками сайдинга. Поскольку планки сайдинга перекрывают друг друга, это отверстие почти никогда не является источником протечки. Наоборот, заделка этих швов может привести к попаданию влаги в основание. Важно Примечание: Никогда не используйте негибкий ремонтный материал, такой как шпаклевка, в неглубоких углублениях на внешней поверхности. Это связано с тем, что внешние поверхности (и, в частности, древесина) подвергаются большей степени сжатия и расширения из-за колебаний влажности и тепла в основании.

При зачистке используются химикаты или тепло для полного удаления всех существующих покрытий вплоть до подложки. При наличии нескольких покрытий наилучшим способом подготовки поверхности может быть зачистка. Однако из-за трудоемкости процесса вскрыши необходимо будет оценить затраты и выгоды. Введите герметик во все щели вокруг окон, дверей и во все открытые вертикальные швы. Используйте качественную грунтовку для наружных работ по дереву. Примечание: Не заделывайте горизонтальные швы между планками сайдинга. Поскольку планки сайдинга перекрывают друг друга, это отверстие почти никогда не является источником протечки. Наоборот, заделка этих швов может привести к попаданию влаги в основание. Важно Примечание: Никогда не используйте негибкий ремонтный материал, такой как шпаклевка, в неглубоких углублениях на внешней поверхности. Это связано с тем, что внешние поверхности (и, в частности, древесина) подвергаются большей степени сжатия и расширения из-за колебаний влажности и тепла в основании. Шпаклевка сильно сохнет и становится хрупкой. Он растрескается и приведет к преждевременному разрушению краски. Если вам необходимо использовать заплатки для сглаживания неглубоких дефектов (например, выступов краски), используйте продукты на основе эластомеров, которые будут перемещаться вместе с основанием, когда оно расширяется и сжимается.

Шпаклевка сильно сохнет и становится хрупкой. Он растрескается и приведет к преждевременному разрушению краски. Если вам необходимо использовать заплатки для сглаживания неглубоких дефектов (например, выступов краски), используйте продукты на основе эластомеров, которые будут перемещаться вместе с основанием, когда оно расширяется и сжимается. Ржавчина похожа на рак. Как только он окажется в металле, избавиться от него практически невозможно. Вот почему так важна подготовка поверхности. Используйте хорошую антикоррозийную грунтовку.

Ржавчина похожа на рак. Как только он окажется в металле, избавиться от него практически невозможно. Вот почему так важна подготовка поверхности. Используйте хорошую антикоррозийную грунтовку.