Подготовка металлической поверхности для антикоррозионной краски

Долговечность и надежность антикоррозионного покрытия напрямую связаны с правильной подготовкой поверхности к нанесению лакокрасочного материала. Поэтому этот аспект требует особого внимания. Российские и международные стандарты, требования производителя регламентируют этот процесс. Естественно, что подготовка металлических и бетонных поверхностей отличаются. Здесь мы рассмотрим особенности подготовки металла к окраске.

В производственных помещениях, предназначенных для подготовки поверхности, хранения металлоконструкций и их окрашивания, важно соблюдать требования производителей материалов. К ним относятся различные требования, не ограниченные температурой и относительной влажностью воздуха.

В условиях строительно-монтажной площадки, когда работы проходят на открытом воздухе подготовка поверхности металлоконструкций и их окрашивание рекомендуется выполнять при температуре воздуха не ниже плюс 5 °С и не выше плюс 30 °С и относительной влажности воздуха не более 80 % в отсутствие атмосферных осадков, тумана, росы.

Важно знать, что нанесение лакокрасочных материалов должно проводится при указанных производителем климатических условиях. Запрещено проводить окрасочные работы при скорости ветра более 10 метров в секунду, а также по влажным и покрытым инеем поверхностям.

Подготовка металла под нанесение антикоррозионной краски включает устранение дефектов поверхности, окислов, загрязнений, остатков старой краски и других.

Устранение дефектов заключается в том, чтобы убрать с поверхности заусенцы, острые кромки, сварочные брызги, наплывы пайки, прожоги, остатки флюса. Поверхность литых изделий не должна иметь неметаллических макровключений, пригаров, нарушений сплошности металла в виде раковин, трещин, спаев, неровностей в виде приливов, утолщений, складок, за исключением дефектов, допускаемых нормативными документами на отливку. Сварные швы должны быть цельными и сплошными (непрерывными) без пор, трещин и разрывов. Форма шва должна быть гладкая, с плавным переходом от валика к металлу.

Металлическая поверхность с рыхлыми слоями ржавчины и непрочно держащимися остатками старого покрытия

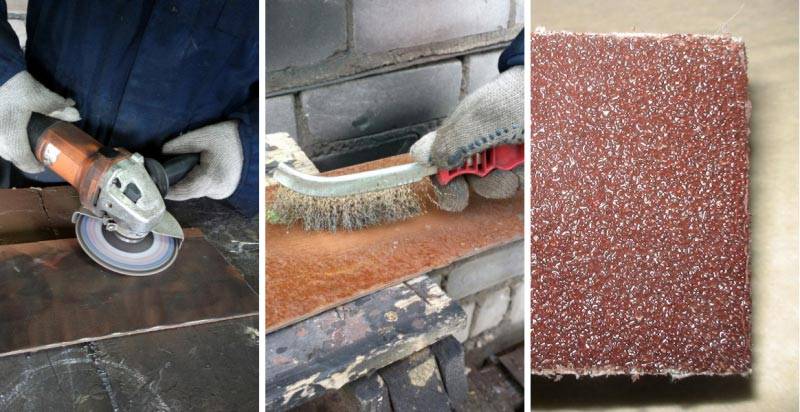

Дефекты поверхности устраняют с помощью ручного или механизированного инструмента: молотка, зубила, шлифмашинок и прочих. Очистку поверхности от загрязнений, рыхлых слоёв ржавчины и непрочно держащихся остатков старого покрытия выполняют металлическими шпателями, стальными щётками, скребками и другим инструментом.

Операции по обезжириванию поверхности выполняют до проведения абразивоструйной и механической очистки и до обмыва конструкций от загрязнений чистой водой под давлением. Для этого используют уайт-спирит (по ГОСТ 3134) или другие растворители и специальные составы по ГОСТ 9.402. Все растворители ВМП (СОЛЬВ-УР, СОЛЬВ-ЭП, СОЛЬВ-ЭС) могут применяться для обезжиривания поверхности и промывки лакокрасочного оборудования.

Растворители ВМП

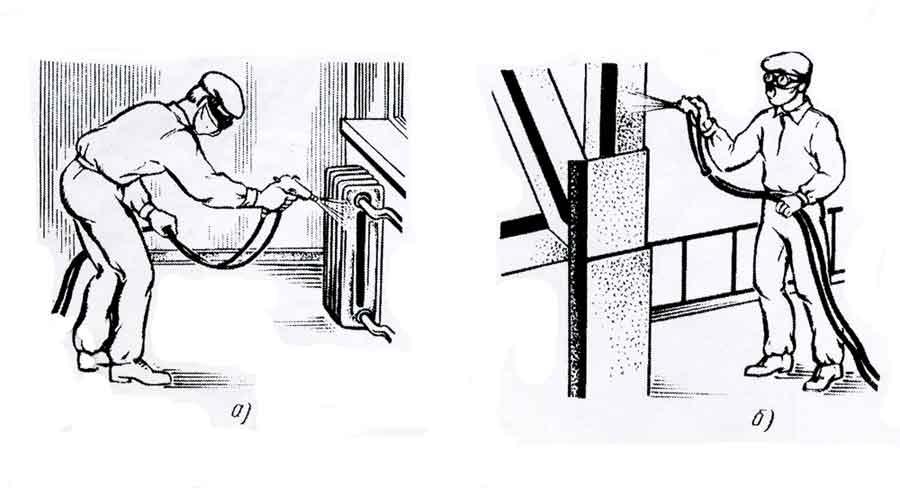

Операции выполняют кистью, мягкой волосяной щеткой или безворсовым обтирочным материалом, смоченными растворителями. Можно провести струйный обмыв поверхности.

Расход растворителя или водно-моющего средства зависит от степени замасленности поверхности и составляет от 0,10 до 0,35 л/м2. После обезжиривания следует осушить поверхность сухим чистым воздухом до полного удаления паров растворителя. Степень обезжиривания должна быть первая в соответствие с ГОСТ 9. 402

402

При необходимости, металлоконструкции, доставленные на строительную площадку с заводским грунтовочным покрытием, обмывают чистой пресной водой под высоким давлением (не ниже 20 МПа).

Абразивоструйная обработка

В большинстве случаев идеальной подготовкой поверхности является абразивоструйная очистка. Покрытие, нанесенное на такую поверхность, будет служить намного дольше. Очистку поверхности металла от окислов (окалины и ржавчины) выполняют до степени 2 по ГОСТ 9.402 (Sa 2

Очистку поверхности от прокатной окалины и прочно держащихся продуктов коррозии следует выполнять абразивоструйным способом с использованием металлического и неметаллического абразива, рекомендуются установки с открытой струёй абразива. Для абразивоструйной очистки необходимо применять абразив, обеспечивающий остроугольный профиль поверхности.

Для абразивоструйной очистки необходимо применять абразив, обеспечивающий остроугольный профиль поверхности.

Выбор абразива следует выполнять с учётом требований к степени очистки, заданной шероховатости и исходного состояния поверхности.

Качество абразива должно быть подтверждено сертификатом качества поставщика с указанием технических параметров: фракция, твёрдость, плотность, содержание растворимых в воде загрязнений, удельная проводимость водных экстрактов, а также подтверждение соответствия нормативных документам на область его применения. Абразивный материал должен быть сухим, легко пересыпающимся, не содержать пыли, солей или других загрязнений, способных ухудшить адгезию покрытия.

Абразивоструйные установки напорного типа Conractor

Сжатый воздух, используемый при подготовке поверхности и нанесении лакокрасочных материалов, должен быть очищен от масла и влаги при помощи масловлагоотделителя и должен соответствовать требованиям ГОСТ 9.

Подготовка поверхности сварных швов, острых кромок и других участков с дефектами поверхности должна иметь степень Р2 — РЗ по ISO 8501-3.

Абразивоструйная обработка для ремонтного окрашиванияЕсли на окрашенной поверхности есть дефекты (растрескивание, отслаивание до металла, коррозия, повреждения от транспортировки), то его необходимо локально удалить полностью до металла. Очистка проводится абразивоструйным способом до степени Р Sa 2 ½ (в труднодоступных местах — Р Sa 2) по ISO 8501-2 (очень тщательная локальная струйная очистка). Необходимо сделать плавный переход от покрытия к очищенному металлу. Размер ремонтного участка должен превышать размер дефекта минимум на 30 мм. Прочно пристающее (без повреждения адгезии) покрытие должно оставаться неповреждённым.

Если по какой-либо причине невозможно выполнить очистку абразивоструйным методом или для ремонтного окрашивания, то поверхность обрабатывают механизированным и ручным инструментом до степени 3 по ГОСТ 9.

Такой тип очистки подходит для участков с небольшими повреждениями и отдельных видов покрытий, о чем обязательно указано в документации производителя.

Механизированную очистку рекомендуется проводить с использованием проволочных вращающихся щёток (дисковых, концевых, торцевых), пневматических молотков, шлифовальных кругов. Ручная очистка проводится при помощи проволочных щёток, шпателей, скребков, зубила, шлифовальной шкурки и прочих инструментов.

Для дефектных участков с одним или несколькими повреждениями, где размер такого дефекта не превышает 5 мм и не составляет более 0,5% от общей площади участка, допускается локальная механизированная или ручная очистка до степени P St 3–P St 2 по ISO 8501-2.

Удаление пыли и остатков абразива с поверхности после очистки проводят путем обдува ее сухим чистым сжатым воздухом, с применением промышленного пылесоса или чистых сухих кистей с коротким жестким ворсом.

Для визуальной оценки профиля металлической поверхности, очищенной абразивоструйным способом, используют специальный инструмент – компаратор шероховатости. Оптимальная шероховатость очищенной поверхности должна соответствовать понятию «тонкая» компаратора шероховатости «GRIT» (между сегментами 1 и 2, но ближе к сегменту 2), Rz=50±10 мкм по ГОСТ 2789.

В отдельных случаях производится контроль водорастворимых солей (хлоридов) по ISO 8502-6. Такой контроль необходим там, где есть источники загрязнения, например, вблизи береговой линии.

Поверхность, подготовленная к окрашиванию, должна соответствовать первой степени обезжиривания и 2-й степени очистки от окислов по ГОСТ 9.401 (Sa 2 ½ по ISO 8501-1) и быть не ниже 2-го класса обеспыливания по ISO 8502-6.

Компаратор шероховатости на поверхности, подготовленной для нанесения антикоррозионной краски

Металлоконструкции после абразивоструйной очистки

Контроль качества подготовки поверхности необходимо выполнять по следующим показателям:

-

отсутствие масляных и жировых загрязнений;

-

степень очистки от окислов;

-

шероховатость поверхности;

-

отсутствие пыли;

-

отсутствие водорастворимых солей.

В технической документации на антикоррозионные краски производители обычно указывают требования к степени подготовки поверхности. Но при защите конкретного объекта лучше обратиться к техническим специалистам производителя для уточнения минимально допустимой степени.

Инженеры-технологи ВМП аттестованы на инспекторов II категории по контролю качества очистных и окрасочных работ, имеют все необходимые допуски, в том числе к работе на высоте. Поэтому уже на этапе подбора систем покрытий вы получите исчерпывающую информацию о необходимой подготовке поверхности.

Тем, кто нацелен проводить подготовку поверхности самостоятельно стоит помнить общее правило: чем агрессивнее условия эксплуатации объекта, чем выше требования к сроку службы защитного покрытия, тем качественнее должна проводиться очистка поверхности.

Опыт показывает, что нарушение требований к подготовке поверхности является наиболее частой причиной дефектов покрытий и быстрой потери защитных свойств. Некачественная очистка не позволяет использовать высокий потенциал долговечных материалов и приводит к существенным материальным затратам на ремонт.

Внимательно относитесь к требованиям производителя антикоррозионных красок к подготовке поверхности металла, ответственно подходите к выполнению работ и металлоконструкции будут надолго защищены от негативного воздействия окружающей среды.

Для дополнительной консультации обращайтесь в Отдел технологического сопровождения: +7 343 385-66-10, [email protected].

Для выполнения работ по подготовке поверхности и устройству антикоррозионных покрытий обращайтесь в сервисной подразделение «ВМП-Инжиниринг»: +7 343 247-83-63, [email protected].

Требования к подготовке поверхности перед окрашиванием (нанесением антикоррозионных покрытий)

Требования по подготовке поверхности перед окрашиванием (нанесением антикоррозийных покрытий)

Качественная подготовка поверхности под окраску — одно из основных условий качества и долговечности лакокрасочного покрытия. Целью подготовки является удаление с поверхности любых загрязнений, мешающих непосредственному контакту антикоррозионного лакокрасочного материала с подложкой, а так же создания рельефа поверхности, способствующего увеличению истинной поверхности контакта. К подготовке поверхности перед окрашиванием предъявляются определенные требования.

Целью подготовки является удаление с поверхности любых загрязнений, мешающих непосредственному контакту антикоррозионного лакокрасочного материала с подложкой, а так же создания рельефа поверхности, способствующего увеличению истинной поверхности контакта. К подготовке поверхности перед окрашиванием предъявляются определенные требования.

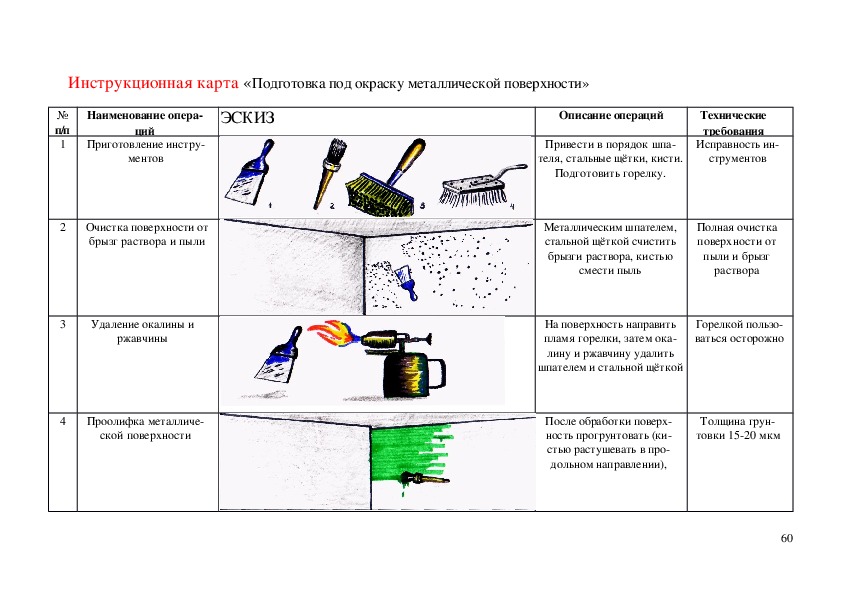

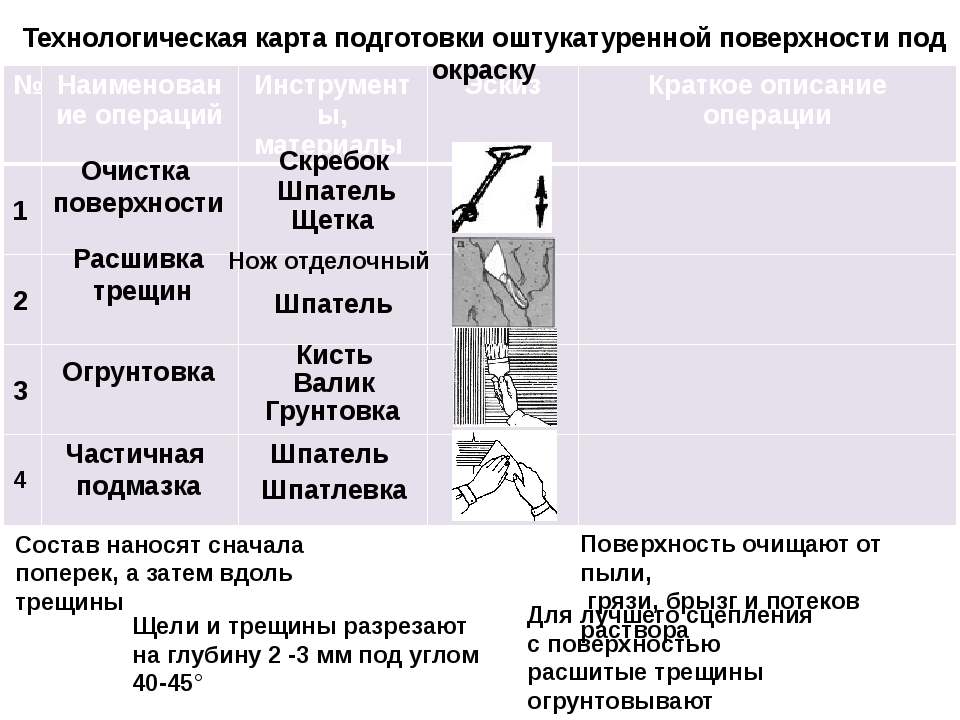

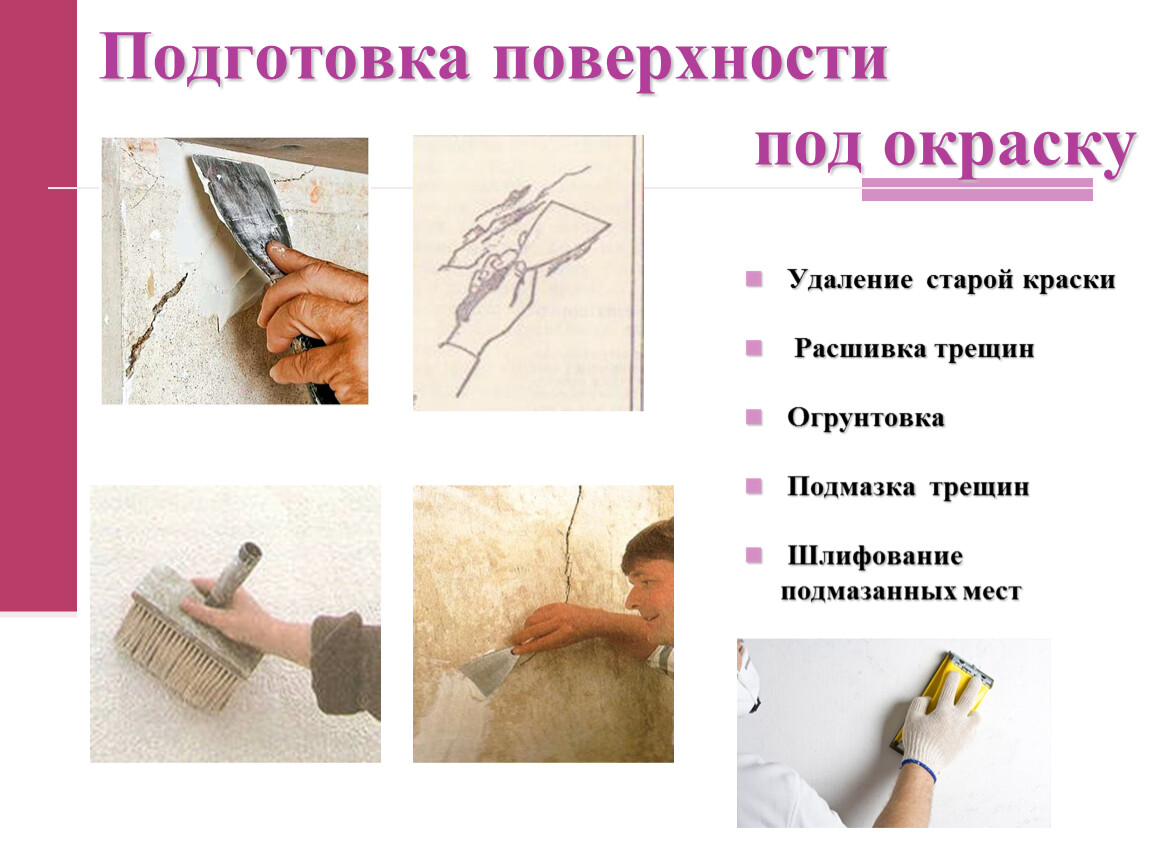

Подготовка поверхности под окраску состоит из ряда операций:

- Устранение дефектов поверхности;

- Удаление солей, масляных и жировых загрязнений;

- Удаление окалины, продуктов коррозии,

- Удаление прочих загрязнений (пыли, остатков абразива и др.)

- Достижение (придание) поверхности нужного рельефа (шероховатости)

Работы по устранению дефектов поверхности (заусенцы, острые кромки, сварочные брызги и др.), как правило, выполняются в процессе изготовления конструкции до начала очистных работ и регламентируется стандартом ISO 8501-3.

Способы подготовки поверхности перед окрашиванием антикоррозионными материалами.

Для удаления окалины, продуктов коррозии и создания требуемой шероховатости поверхности, существуют различные методы подготовки: ручной, абразивоструйный, гидроструйный, термический и химический. Наиболее часто применяют ручной и абразивоструйный метод.

Ручной способ подготовки при помощи ручного или механизированного инструмента (шпателя, корщётки, наждачной бумаги, болгарки и т.п.)

Абразивоструйный способ подготовки – дробеструйный, дробемётный и пескоструйный аппараты и оборудование.

При абразивоструйной подготовке на поверхность воздействует поток абразива с высокой кинетической энергией. Абразив разгоняется до высокой скорости (до 200 м/с) потоком воздуха или воды, при соударении с поверхностью металла поток абразива удаляет ржавчину, прокатную окалину, имеющиеся покрытия и другие загрязнения. Одновременно поверхность приобретает характерный рельеф, который способствует лучшей адгезии покрытия с металлом.

Степень подготовки поверхности регламентируется стандартом ISO 8501-1:

Sa – абразивоструйная очистка

St – очистка ручным или механическим инструментом;

Fi- термическая (плазменная) очистка.

В зависимости от качества очистки каждую степень можно подразделить на виды (легкая, тщательная очистка, очень тщательная и очистка до визуальной чистоты), которые имеют числовое обозначение. Например: Sa2 – тщательная абразивоструйная очистка.

Технологическая последовательность подготовки металлической поверхности перед нанесением АКЗ.

- Удаление слабо-пристающих загрязнений – рыхлая ржавчина, отслаивающаяся окалина, старая краска.

- Устранение дефектов поверхности – удалить заусенецы, острые кромки, сварочные брызги и др.

- Обезжиривание – удаление видимых загрязнений масла, смазки, грязи.

- Удаление солей – при наличии на поверхности солей, необходимо предусмотреть обмыв металлоконструкций водой под высоким давлением, в случае сильной засоленности с применением моющего средства.

- Очистка поверхности до требуемой степени – выбор метода подготовки поверхности зависит от нормативных требований технической документации.

- Обеспыливание – производится сжатым воздухом под высоким давлением.

- Обезжирование – дополнительное обезжиривание при необходимости.

5 важных этапов подготовки металла к покраске

Надлежащая подготовка поверхности является важным условием для обеспечения качества и долговечности металлических покрытий. Без должной подготовки даже самые передовые технологии покрытия металла не сработают. Чтобы превратить вашу первую работу по покраске металла в успешный опыт, мы предлагаем вам ознакомиться со следующими пятью шагами подготовки металла к покраске.

- Очистите поверхность. Чтобы должным образом подготовить новые металлические поверхности, используйте уайт-спирит для удаления жира и нанесите антикоррозийную грунтовку перед покраской.

Для окрашенных поверхностей, находящихся в хорошем состоянии, удалите пыль чистой сухой тканью, удалите глянец с поверхности легким шлифованием и протрите уайт-спиритом, чтобы обеспечить хорошую адгезию. Чтобы удалить стойкие загрязнения, промойте поверхности раствором мягкого моющего средства или имеющимся в продаже продуктом, рекомендованным для очистки окрашенных поверхностей.

Для окрашенных поверхностей, находящихся в хорошем состоянии, удалите пыль чистой сухой тканью, удалите глянец с поверхности легким шлифованием и протрите уайт-спиритом, чтобы обеспечить хорошую адгезию. Чтобы удалить стойкие загрязнения, промойте поверхности раствором мягкого моющего средства или имеющимся в продаже продуктом, рекомендованным для очистки окрашенных поверхностей.

- Удаление отслаивающейся и отслаивающейся краски. Если старая краска в плохом состоянии, ее можно удалить вручную с помощью проволочной щетки, шлифовки или соскабливания. Поскольку эти методы трудоемки и обычно не дают ожидаемых результатов, многие профессионалы выбирают очистку с помощью электроинструмента, который может помочь быстро и легко удалить краску. Однако одним из недостатков использования электроинструментов является то, что они могут полировать металлические поверхности, что может вызвать проблемы с адгезией краски.

- Удалить ржавчину.

При подготовке металла к покраске важно проверить его на наличие ржавчины, чтобы убедиться, что краска хорошо прилипнет к поверхности. Чтобы восстановить слегка ржавые металлические поверхности до их первоначального состояния, счистите рыхлую ржавчину щеткой, отшлифуйте участок и нанесите высококачественную антикоррозийную грунтовку (например, Rust-Oleum Rust Reformer). Антикоррозийные грунтовки, также известные как преобразователи ржавчины, можно использовать для покрытия ржавых пятен и превращения их в нержавеющие, поддающиеся окраске поверхности.

При подготовке металла к покраске важно проверить его на наличие ржавчины, чтобы убедиться, что краска хорошо прилипнет к поверхности. Чтобы восстановить слегка ржавые металлические поверхности до их первоначального состояния, счистите рыхлую ржавчину щеткой, отшлифуйте участок и нанесите высококачественную антикоррозийную грунтовку (например, Rust-Oleum Rust Reformer). Антикоррозийные грунтовки, также известные как преобразователи ржавчины, можно использовать для покрытия ржавых пятен и превращения их в нержавеющие, поддающиеся окраске поверхности.

- Ремонт небольших отверстий и вмятин. Для ремонта отверстий и вмятин отшлифуйте область до голого металла и протрите обезжиривателем, смешанным с уайт-спиритом. Для небольших отверстий и вмятин введите соответствующий композит на основе эпоксидной смолы непосредственно в отверстие и/или вмятину. Для больших отверстий нанесите эпоксидный наполнитель на край отверстия, отрежьте кусок стекловолоконной сетки размером примерно на один дюйм больше, чем отверстие, и вдавите его в наполнитель.

Затем покройте сетку эпоксидной смолой, продвигаясь от края к центру отверстия.

Затем покройте сетку эпоксидной смолой, продвигаясь от края к центру отверстия.

- Загрунтовать поверхность. Грунтование – очень важный этап подготовки металла к окраске, особенно если поверхность будет подвергаться воздействию влаги. Чтобы выбрать правильную грунтовку, следует учитывать тип покрываемого металла, а также желаемый внешний вид, эксплуатационные требования и условия окружающей среды. Начнем с того, что грунтовки на водной основе (латексные) не следует использовать на металлических поверхностях, так как через них может просочиться влага, что приведет к разрушению краски в течение недель или месяцев. Профессионалы рекомендуют два вида грунтовок по металлу: упомянутые выше преобразователи ржавчины и грунтовки по оцинкованному металлу. В то время как преобразователь ржавчины идеально подходит для предотвращения повторного появления ржавчины и облегчения окрашивания ржавой поверхности, для металлов (например, алюминия) подходит оцинкованная грунтовка, которая предотвращает прилипание краски к поверхности.

Вы также можете найти грунтовки на основе оксида железа и хромата цинка, которые можно использовать на большинстве металлических поверхностей, включая внутренние и внешние поверхности железа и стали.

Вы также можете найти грунтовки на основе оксида железа и хромата цинка, которые можно использовать на большинстве металлических поверхностей, включая внутренние и внешние поверхности железа и стали.

Грунтовка сразу после очистки поверхности является обязательной для предотвращения скопления пыли или грязи и образования мгновенной ржавчины (ржавчины, которая появляется в течение нескольких часов).

В Performance Painting мы владеем различными системами и методами окраски, что позволяет нам выполнять различные проекты интерьеров и экстерьеров в соответствии с индивидуальными спецификациями. Свяжитесь с нашим дружелюбным персоналом сегодня по телефону (904) 641-4800 для получения компетентной и всесторонней консультации или бесплатной оценки.

Наверх Поделись этимРуководство по покраске металла своими руками

Покраска голого металла может быть сложнее, чем покраска других поверхностей. Во-первых, требуется много подготовки, чтобы гарантировать безупречную отделку.

Кроме того, необходимо обеспечить достаточную защиту голого металла, особенно поверхностей, которые будут подвергаться воздействию влаги и грязи. Это означает, что долговечность и устойчивость лакокрасочного покрытия имеют решающее значение для обеспечения долгосрочных результатов и защиты.

Секрет покраски металла заключается в подготовке. Очистка, шлифовка и обработка участков ржавчины должны быть выполнены еще до того, как вы подумаете о нанесении краски, поэтому перед началом работы убедитесь, что у вас есть все необходимые инструменты.

Независимо от того, красите ли вы автомобиль, велосипед или металлическую мебель, необходимо выполнить ряд действий, чтобы обеспечить гладкое и износостойкое покрытие. От очистки и подготовки до советов по удалению ржавчины и покраске, наше руководство по покраске металла своими руками покажет вам, как сделать это правильно с первого раза.

Быстрые ссылки

- Шаг 1. Очистка и подготовка металлической поверхности

- Шаг 2: Удаление и обработка ржавчины на металле

- Шаг 3: Резка, шлифовка и грунтовка перед покраской металла

- Шаг 4: Как правильно выбрать краску для металла

Шаг 1.

Очистка и подготовка металлической поверхности

Очистка и подготовка металлической поверхностиПервым шагом к покраске металла является тщательная очистка предмета/области. Это важный шаг, который впоследствии обеспечит стабильные и безупречные результаты, а также оптимальную адгезию краски.

Для чистки металлических поверхностей можно использовать тряпку, щетку или губку – все зависит от поверхности и степени ее загрязнения. Щетка отлично подходит для удаления стойких загрязнений, а также чешуек старой краски, а тряпка из микрофибры или губка лучше подходят для небольших и более деликатных поверхностей.

Что касается чистящих средств, то обычный автомобильный шампунь справится с этой задачей, не повредив поверхность металла. Также очень важно убедиться, что поверхность полностью сухая, прежде чем приступать к другим подготовительным работам. Бумажные полотенца лучше всего подходят для полного впитывания влаги, или вы можете использовать полотенце из микрофибры, замшу или тепловую пушку.

Верхний совет . Непосредственно перед тем, как приступить к покраске, используйте спиртовую салфетку или салфетку с растворителем, чтобы окончательно обработать участки. Это позволит полностью удалить любой жир или грязь, осевшие на поверхности.

Непосредственно перед тем, как приступить к покраске, используйте спиртовую салфетку или салфетку с растворителем, чтобы окончательно обработать участки. Это позволит полностью удалить любой жир или грязь, осевшие на поверхности.

Этап 2: Удаление и обработка ржавчины на металле

Если с ржавчиной не справиться быстро и эффективно, она может распространиться и вызвать всевозможные проблемы (и не все из них косметические). Безусловно, лучший способ борьбы с ржавчиной — это полное ее удаление.

Обычно существует три способа удаления ржавчины с металлических поверхностей: с помощью угловой шлифовальной машины, орбитальной шлифовальной машины или вручную. Выбранный вами метод будет зависеть от масштаба ржавчины, места ее расположения и самой поверхности, поэтому обязательно рассмотрите вариант, который лучше всего подходит для ваших нужд.

Если есть глубокий скол или ржавая царапина, и вы не хотите нарушать неповрежденное лакокрасочное покрытие, удаление невозможно. Однако вы можете обработать его, используя специально разработанный продукт для обработки ржавчины. Обратитесь за советом и рекомендациями в местный специализированный автомобильный магазин. Перед обработкой ржавчины позаботьтесь об удалении отслоившейся или отслаивающейся краски.

Однако вы можете обработать его, используя специально разработанный продукт для обработки ржавчины. Обратитесь за советом и рекомендациями в местный специализированный автомобильный магазин. Перед обработкой ржавчины позаботьтесь об удалении отслоившейся или отслаивающейся краски.

После того, как ржавчина будет удалена или обработана, не мешкайте, очистите и подготовьте поверхность и загрунтуйте ее как можно скорее. Это запечатает поверхность и предотвратит повторное окисление (ржавление) оголенного металла.

Этап 3: Резка, шлифовка и грунтовка

Резка, шлифовка и грунтовка — это три наиболее часто используемых метода подготовки металлических поверхностей к окраске. Если вы не знаете, как это работает, стоит прочитать наше полное руководство по этому процессу; мы также представили краткое введение ниже…

Резка Резка — это процесс использования абразивного состава для удаления тонких слоев краски. Это должно быть выполнено на этапе подготовки или позже, как средство смешивания новой краски со старой.

Это должно быть выполнено на этапе подготовки или позже, как средство смешивания новой краски со старой.

Существуют различные типы составов, каждый из которых имеет разную режущую способность. Будьте уверены, чтобы выбрать правильный для работы!

ШлифованиеМы уверены, что все вы знаете, что такое шлифование – это процесс удаления старой краски с поверхности, покрытой абразивным песком.

Одна из самых важных частей подготовки к покраске, на которую стоит потратить время, чтобы сделать ее правильно. В зависимости от задачи шлифование можно выполнять либо наждачной бумагой, либо электрической орбитальной шлифовальной машиной, и в зависимости от задачи вам потребуется использовать бумагу разных сортов.

ГрунтованиеГрунтование герметизирует металл и создает защитный барьер, обеспечивая идеальную поверхность для прилипания лакокрасочного покрытия.

Грунтование — важный этап окраски металлических поверхностей, который необходимо выполнить перед нанесением верхнего слоя или краски.

Для окрашенных поверхностей, находящихся в хорошем состоянии, удалите пыль чистой сухой тканью, удалите глянец с поверхности легким шлифованием и протрите уайт-спиритом, чтобы обеспечить хорошую адгезию. Чтобы удалить стойкие загрязнения, промойте поверхности раствором мягкого моющего средства или имеющимся в продаже продуктом, рекомендованным для очистки окрашенных поверхностей.

Для окрашенных поверхностей, находящихся в хорошем состоянии, удалите пыль чистой сухой тканью, удалите глянец с поверхности легким шлифованием и протрите уайт-спиритом, чтобы обеспечить хорошую адгезию. Чтобы удалить стойкие загрязнения, промойте поверхности раствором мягкого моющего средства или имеющимся в продаже продуктом, рекомендованным для очистки окрашенных поверхностей.  При подготовке металла к покраске важно проверить его на наличие ржавчины, чтобы убедиться, что краска хорошо прилипнет к поверхности. Чтобы восстановить слегка ржавые металлические поверхности до их первоначального состояния, счистите рыхлую ржавчину щеткой, отшлифуйте участок и нанесите высококачественную антикоррозийную грунтовку (например, Rust-Oleum Rust Reformer). Антикоррозийные грунтовки, также известные как преобразователи ржавчины, можно использовать для покрытия ржавых пятен и превращения их в нержавеющие, поддающиеся окраске поверхности.

При подготовке металла к покраске важно проверить его на наличие ржавчины, чтобы убедиться, что краска хорошо прилипнет к поверхности. Чтобы восстановить слегка ржавые металлические поверхности до их первоначального состояния, счистите рыхлую ржавчину щеткой, отшлифуйте участок и нанесите высококачественную антикоррозийную грунтовку (например, Rust-Oleum Rust Reformer). Антикоррозийные грунтовки, также известные как преобразователи ржавчины, можно использовать для покрытия ржавых пятен и превращения их в нержавеющие, поддающиеся окраске поверхности.  Затем покройте сетку эпоксидной смолой, продвигаясь от края к центру отверстия.

Затем покройте сетку эпоксидной смолой, продвигаясь от края к центру отверстия.  Вы также можете найти грунтовки на основе оксида железа и хромата цинка, которые можно использовать на большинстве металлических поверхностей, включая внутренние и внешние поверхности железа и стали.

Вы также можете найти грунтовки на основе оксида железа и хромата цинка, которые можно использовать на большинстве металлических поверхностей, включая внутренние и внешние поверхности железа и стали.