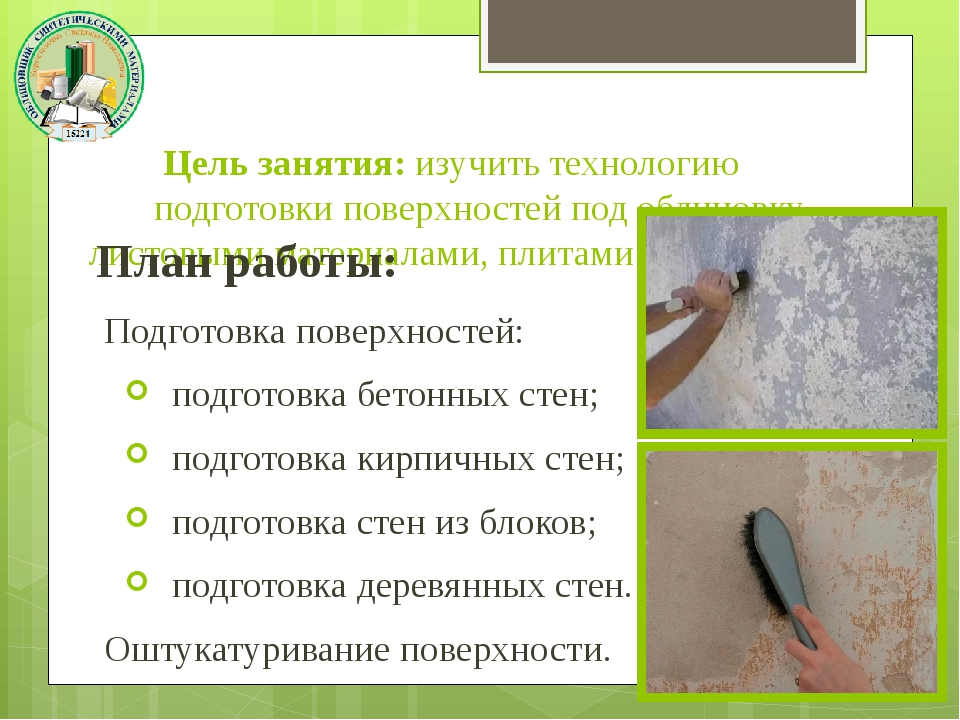

Подготовка поверхности под оштукатуривание — инструкция для всех видов стен

В данной статье речь пойдет о том, как производится подготовка различных поверхностей под оштукатуривание. Для начала выделим основные поверхности, которые очень часто встречаются в практике строительно ремонтных работ.

Список поверхностей для подготовки к оштукатуриванию:

- Подготовка деревянных поверхностей.

- Подготовка кирпичных поверхностей.

- Подготовка камневидных поверхностей.

- Подготовка бетонных поверхностей.

- Подготовка металлической поверхности.

Подготовка деревянных поверхностей

Такая подготовка требует наличие дополнительных материалов, и данный способ является немного устаревшим. Но иногда еще может встречаться на строительных площадках.

- Набивка штукатурной драни на поверхность;

- Крепление металлической сетки к оштукатуриваемой поверхности.

Набивка штукатурной драни делается следующим образом. Берутся тонкие деревянные дощечки и набиваются на поверхность в два слоя. Первый слой драни состоит из кривых деревянных дощечек, можно использовать разные на самом деле, но толщиной не меньше 3мм и не больше 5мм. Второй слой драни должен набиваться под углом, и состоят уже из ровных дощечек, толщина таких дощечек должна быть такая же, как и у дощечек первого слоя, возможно отклонение по толщине на ±2мм.

Берутся тонкие деревянные дощечки и набиваются на поверхность в два слоя. Первый слой драни состоит из кривых деревянных дощечек, можно использовать разные на самом деле, но толщиной не меньше 3мм и не больше 5мм. Второй слой драни должен набиваться под углом, и состоят уже из ровных дощечек, толщина таких дощечек должна быть такая же, как и у дощечек первого слоя, возможно отклонение по толщине на ±2мм.

Крепление металлической сетки на деревянную поверхность происходит при помощи гвоздей. Закрепляемая металлическая сетка должна иметь ячейки с размером 10*10мм. Но при этом нужно учитывать еще один момент. При креплении металлической сетки толщина штукатурки должна быть не более 40мм.

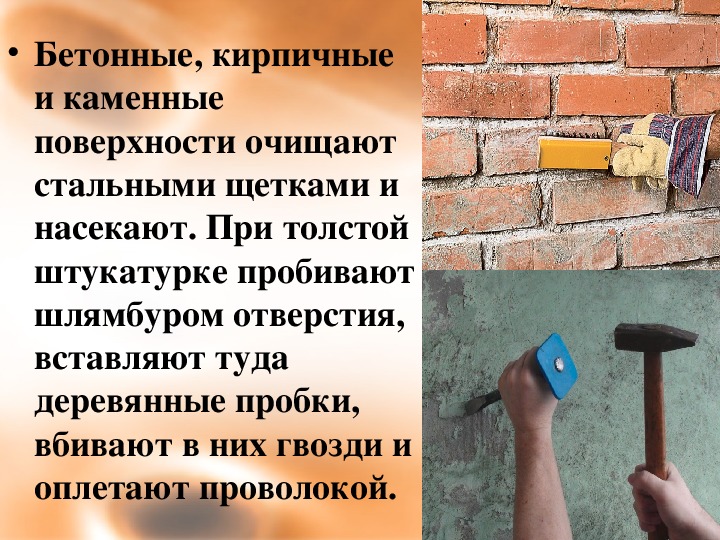

В случае, если толщину штукатурки надо сделать больше, тогда необходимо дополнить шероховатость. Делается это при помощи гвоздей, которые вбивают друг от друга на 100мм и в глубину на 20мм. После этого на гвозди наматывают проволоку, за счет этого получается некая сетка.

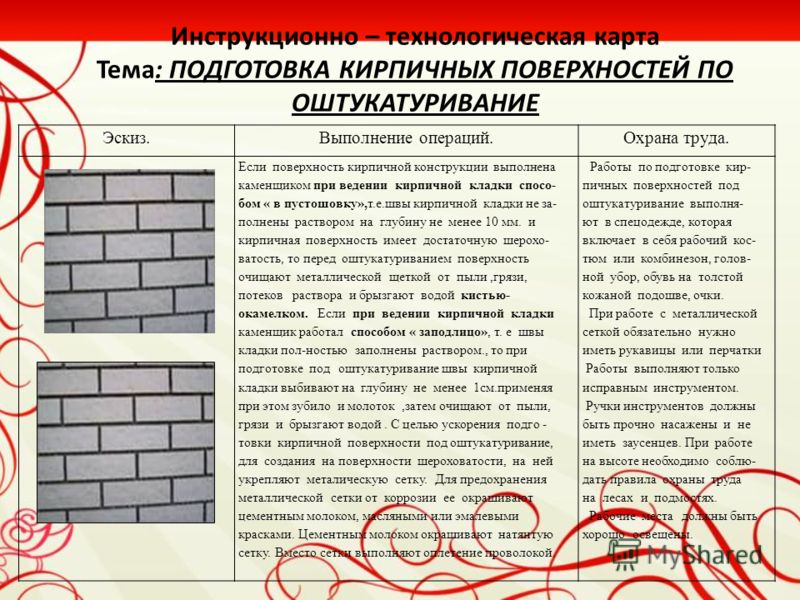

Подготовка кирпичных поверхностей

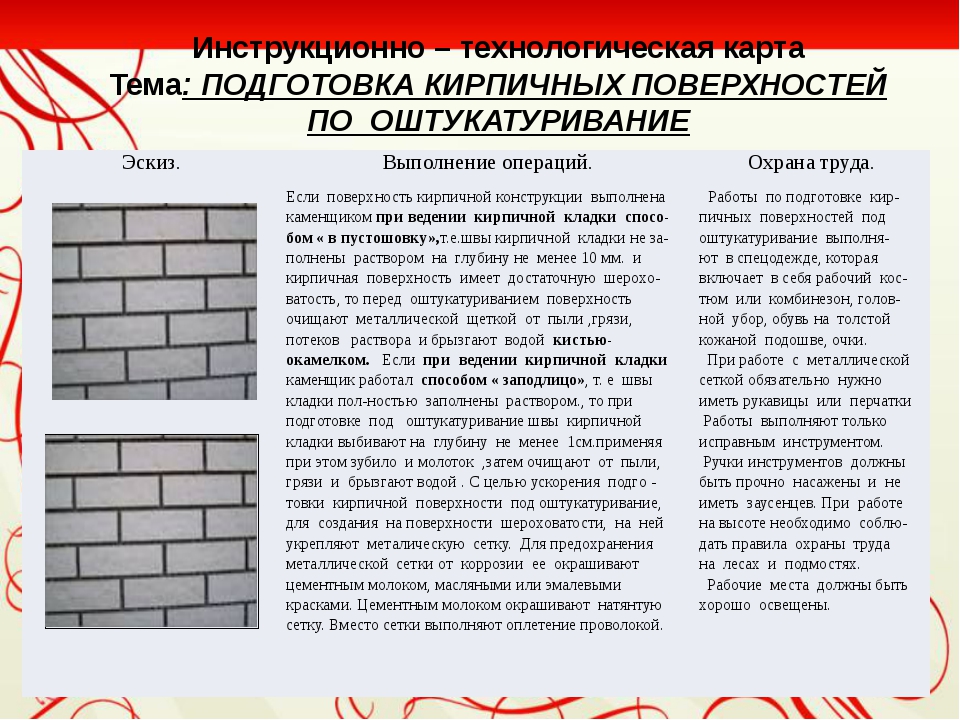

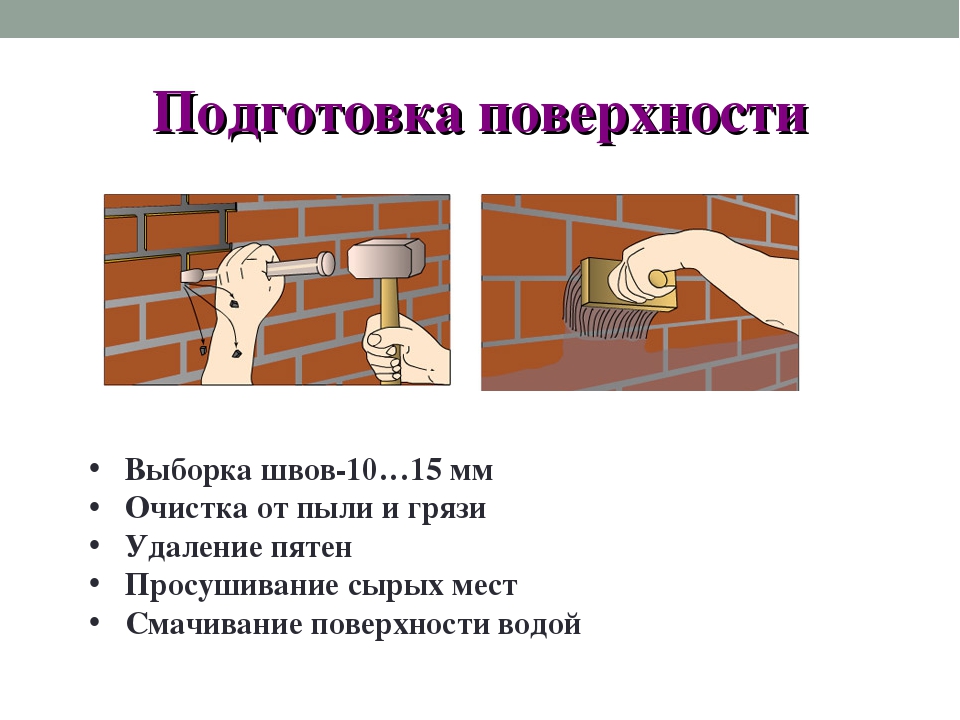

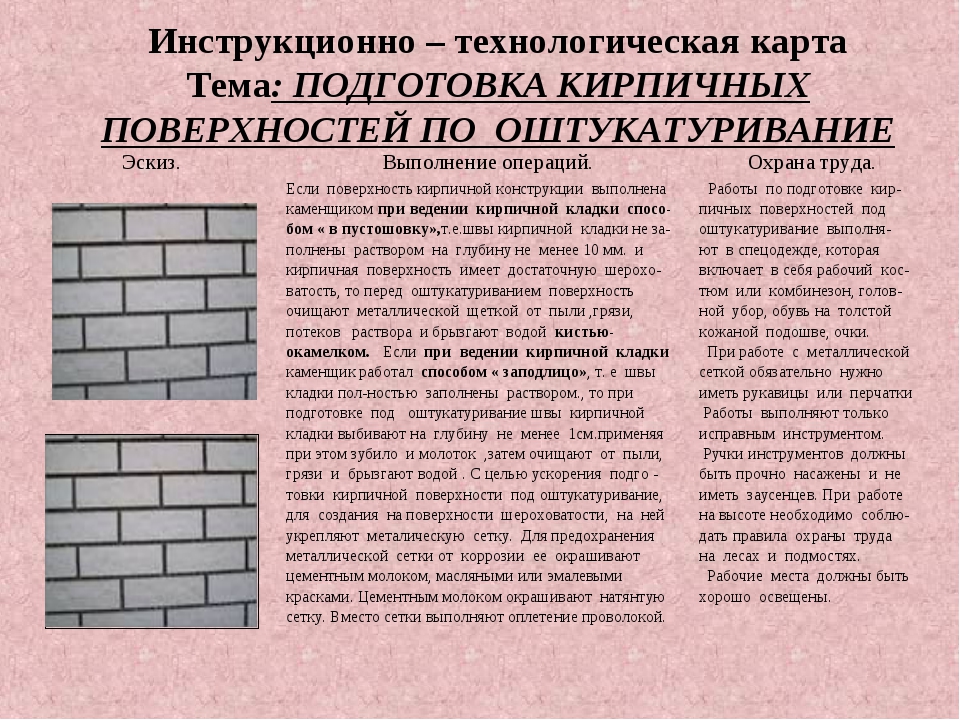

Данный вид поверхностей подготавливать не так сложно и утомительно по сравнению с деревянной. Если стена была только что выложена, и имеет выложенную пустошевку, тогда останется только очистить ее от пыли и сделать надсечки при необходимости.

Если стена была только что выложена, и имеет выложенную пустошевку, тогда останется только очистить ее от пыли и сделать надсечки при необходимости.

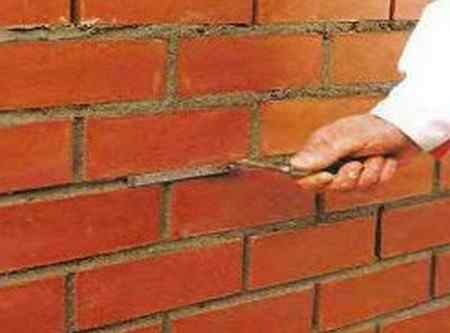

В случае, когда швы между кирпичами полностью заполнены раствором, раствор в швах надо вырубать на глубину не меньше 1см. После вырубания очистить вначале металлической щеткой, а потом можно обычной очищать от пыли, в случае необходимости сделать надсечки. На этом процесс подготовки кирпичных поверхностей заканчивается.

Подготовка камневидных поверхностей

Камневидные поверхности в основном имеют достаточную шероховатость. Подготавливаются достаточно просто — очищается пыль и загрязнение при помощи щеток простых, металлических щеток, при необходимости, если нет достаточной шероховатости, надо сделать надсечки.

Подготовка бетонных поверхностей

Бетонные поверхности, которые были только недавно сделаны и поставлены, тщательно необходимо очистить от пыли и загрязнении. Надо сделать надсечки при помощи молотка и зубила(троянки). После того как надсечки готовы, надо заново очистить от пыли и грязи и приступать к штукатурным работам.

После того как надсечки готовы, надо заново очистить от пыли и грязи и приступать к штукатурным работам.

В случае, когда стены старую отделку или были в очень долгой эксплуатации надо очищать более тщательно. Если стена имела отделку в виде покраски, перед оштукатуриванием, старую покраску необходимо снять.

Подготовка Кирпичной Поверхности Под Оштукатуривание

Содержание

Обеспечить прочное прикрепление штукатурки на кирпичных поверхностях — довольно трудоемкий процесс. Требует основательной подготовки кладки, особенно старой. Процесс проводится в несколько этапов. Если упустить любой из пунктов, пострадает качество штукатурного слоя, что отразится на сроке службы, из-за образования дефектов.

Зачем нужно готовить поверхность?

Очистка, нанесение грунтовки, армирование служат для надежного прикрепления штукатурного слоя к кирпичной кладке. Пыль, грязь, химические загрязнения и пятна на кирпичной поверхности станут местами, на которых штукатурка отойдет от стены и со временем отпадет. Армирование применяют в случае нанесения толстого слоя, чтобы избежать растрескивания. Такая технология обеспечит надежное сцепление и высокие эксплуатационные характеристики готового покрытия.

Пыль, грязь, химические загрязнения и пятна на кирпичной поверхности станут местами, на которых штукатурка отойдет от стены и со временем отпадет. Армирование применяют в случае нанесения толстого слоя, чтобы избежать растрескивания. Такая технология обеспечит надежное сцепление и высокие эксплуатационные характеристики готового покрытия.

Правила подготовкикирпичной поверхности под оштукатуривание

Остановив выбор на отделке стен штукатуркой, следует понимать, что подготовка кирпичных поверхностей — залог прочности и надежности покрытия. Перед нанесением раствора, предстоит выполнить ряд работ, в определенной последовательности. Технология предварительного этапа не отличается сложностью, но требует как физических, так и временных затрат. Безопасность здоровья во время работ обеспечивают респираторы и спецодежда. Это исключает попадание мелких частиц в органы дыхания при очистке поверхностей, и защищает кожу от агрессивных сред.

Важно понимать, что подготовка стен под штукатурку — процесс, сопровождающийся образованием грязи и пыли. Поэтому предметы, близкорасположенные к зоне работ, рекомендуется накрыть.

Поэтому предметы, близкорасположенные к зоне работ, рекомендуется накрыть.

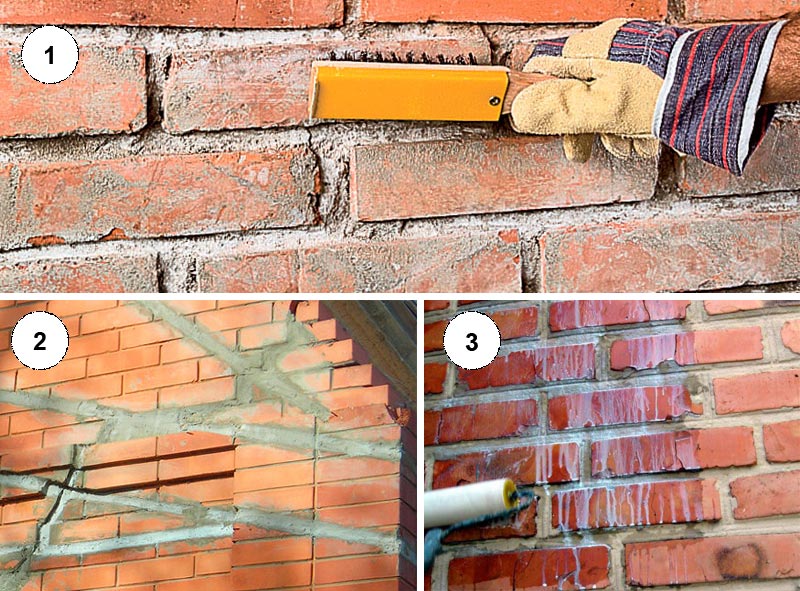

Очистка поверхности

Очищение поверхности проводится щеткой.Подготовительные работы для оштукатуривания кирпичных поверхностей начинают с удаления загрязнений со стен. Применяют металлические щетки, скребки, если кирпичная кладка ничем ранее не отделывалась. Вручную провести такую очистку не составит труда, но стоит защитить дыхательные пути от попадания пыли. Если на кирпичах имеются части, которые непрочно держатся, их следует удалить и заделать, образовавшиеся ямки. Когда поверхность ранее была покрыта штукатуркой, обязательно избавляются от старой.

После очистки, технология предусматривает промывание стены с моющим средством. Если на поверхности проступили пятна, различного происхождения (высолы, жировые), применяют специальные химические вещества. Если отмыть проблемные места не удается, их зачищают механическим способом, сбивают до чистого слоя. После мытья стене дают высохнуть.

Чем грунтовать?

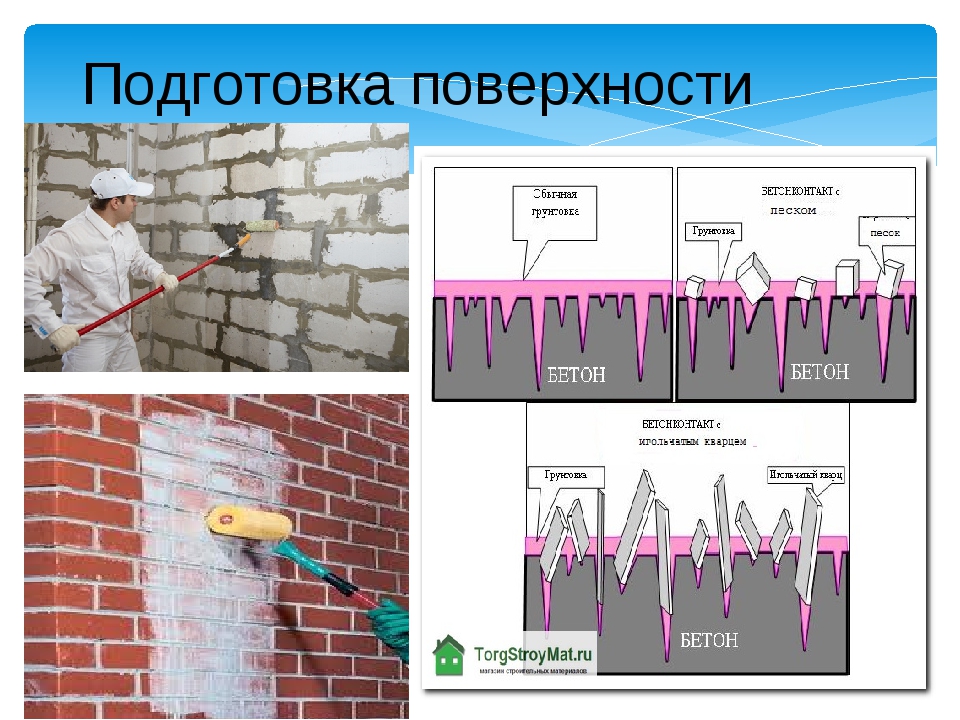

Грунтовка наносится на очищенную поверхность в виде жидкости или густого раствора. Жидкие грунтовые основы используют в готовом виде, наносят их кистью или валиком. Важно выбирать грунтовки глубокого проникновения и следить, чтобы в ходе нанесения не осталось пробелов или пропусков. Грунтовать желательно в 2 слоя, давая просохнуть предыдущему. Под цементно-песчаную штукатурку используют сметанообразный раствор, такого же состава, как и основной слой. Наносят грунтовочный слой тонко, до 1 см, с помощью мастерка или набрызгом.

Как армировать?

Для армирования поверхности используется сетка.Рекомендуется перед нанесением основного слоя штукатурки технологическое армирование. Для этих целей крепят сетку или обрешетку. Сетка используется металлическая или пластиковая. Крепление проводится с помощью лепешек раствора или дюбелями со специальными шляпками. Шаг крепежа по стене составляет 30 см. Крепят сетку приклеиванием, если слой штукатурки не превышает 3 см.

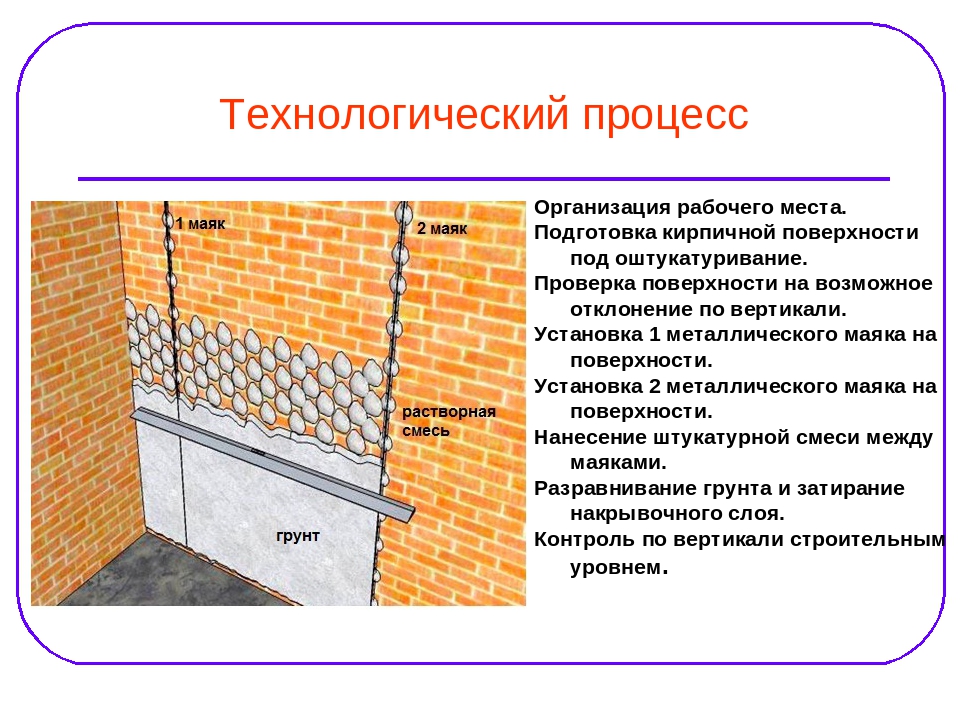

Установка маяков

После указанных предварительных процедур оценивают неровности стены, определяют перепады с помощью правила и уровня. Крепят вертикальные рейки — маяки на раствор, который наносят не сплошным слоем, а в виде лепешек. Изготавливают маяки из металла или пластика, со специальным выступом для удобства крепления. Выставляют строго по уровню, через равные расстояния в зависимости от длины правила. После окончания штукатурных работ и схватывания раствора, маяки удаляют.

Постоянный адрес статьиCтатьи по теме

Подготовка поверхности под оштукатуривание

Одним из важных этапов строительства дома является отделка фасада. Для этого используются различные способы. Самый распространенный вариант – оштукатуривание, которое подходит для любой поверхности, будь это дерево, кирпич, бетон или иной материал. Благодаря наружному оштукатуриванию стен обеспечивается:

- защита от негативного воздействия внешней среды;

- теплоизоляция;

- влагозащита;

- воздухообмен;

- эстетичность.

Оштукатуривание фасада — процесс не очень сложный, главное — соблюдать все технологические правила. Важным этапом при этом является подготовка поверхности под оштукатуривание, насколько качественно она выполнена, зависит конечный результат.

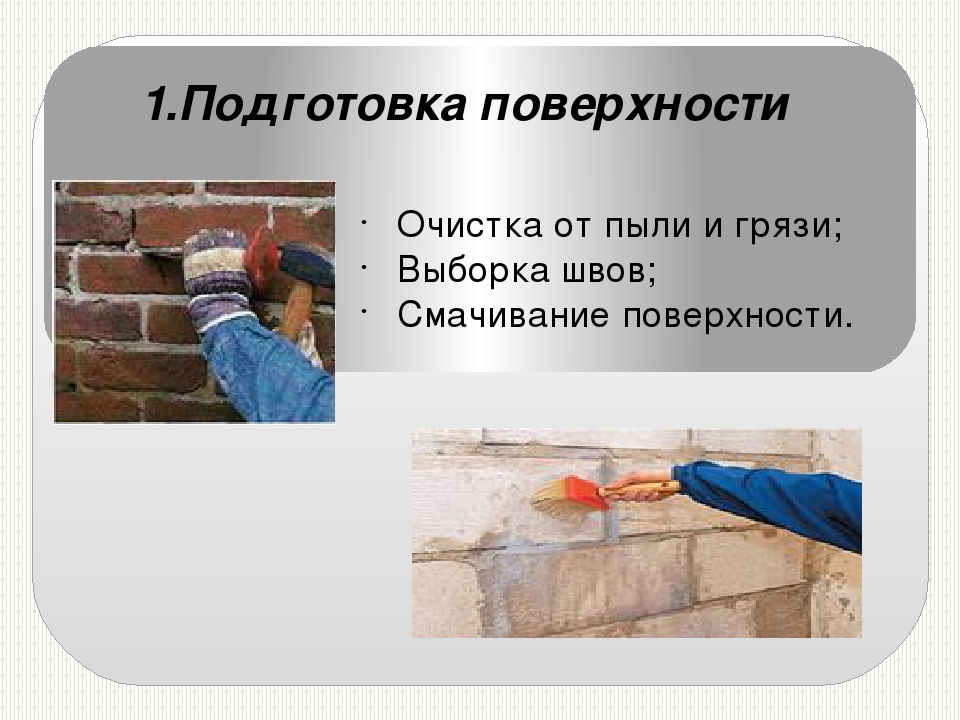

Подготовка кирпичной поверхности под оштукатуривание

Для новых строений подготовка кирпичных поверхностей под оштукатуривание заключается с очищения от пыли, грязи и других пятен с нее. По возможности удаляют имеющиеся на стене бугры и наплывы. Если же речь идет о ремонте фасада, который ранее был оштукатурен, то необходимо удалять старую поврежденную отделку.

Обнаруживать такие участки можно с помощью молоточка или деревянного брусочка, которым постукивают стену. В местах, где слышен глухой звук, удаляют старую штукатурку. Делают это с помощью зубила и молотка либо перфоратора.

Следующий этап подготовки кирпичной поверхности – это расшивка швов. Данный этап пропускается, если кладка кирпича была выполнена в пустошовку или речь идет о ремонте отделки. Далее выполняют грунтовку стен, которая подразумевает обработку стен специальным составом, обеспечивающим хорошее сцепление штукатурки.

Далее выполняют грунтовку стен, которая подразумевает обработку стен специальным составом, обеспечивающим хорошее сцепление штукатурки.

Важным этапом подготовки под оштукатуривание является армирование стен. Делают это при помощи сетки рабица. Согласно принятым строительным нормам, установка армирующей сетки обязательна, если толщина намета больше трех сантиметров.

Но специалисты рекомендуют сделать это в любом случае. Сетка, обеспечивая хорошее сцепление между кирпичной стеной и штукатуркой, исключает появление трещин на фасаде. Усиление обязательно при подготовке поверхности цокольной части фасада, т. к., как правило, делается она из бетона.

На этом подготовка оштукатуриваемой поверхности можно считать законченной. Но перед тем, как нанести штукатурку, из направляющих профилей устанавливают вертикальные маяки, по которым в ходе нанесения штукатурного слоя выравнивают поверхность. Маяки могут быть стальными или пластиковыми.

youtube.com/embed/1j9i31dcJ5U» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

В целях исключения трещин в штукатурке внутренние и внешние уголки устанавливают также на оконные и дверные проемы. Оштукатуривание производят после полного высыхания грунтовки. Делают это исключительно в сухую погоду, так как дождь может полностью смыть сырую штукатурку.

Подготовка поверхности под оштукатуривание стен из пеноблоков, жб плит и других материалов

Поверхностей под оштукатуривание, выполненных из пеноблоков и жб плит, включает те же этапы, что и при подготовке фасада кирпичной кладки, исключается только этап расшивки швов, так как при использовании данных материалов швов, соответственно и мест зацепа, меньше.

Расшивка швов не требуется и для фасада, возведенного из сэндвич панелей (SIP-панели) по канадской технологии. На них сразу же наносят грунтовку, которая придает гладким поверхностям легкую шероховатость (для хорошего сцепления со штукатурной смесью). После ее высыхания набивают штукатурную сетку. Для нанесения финишного слоя используют различные инструменты или специальное оборудование.

После ее высыхания набивают штукатурную сетку. Для нанесения финишного слоя используют различные инструменты или специальное оборудование.

Подготовка поверхности под оштукатуривание деревянного дома

Работы по оштукатуриванию фасада деревянных конструкций проводят исключительно после полной усадки строения. А этот период составляет от одного до двух лет. Подготовка деревянных поверхностей включает достаточный объем работ, подразумевающий:

- Выравнивание стен. Устранение неровностей осуществляют путем стесывания или набивки дерева.

- Обработка гладких участков для придания им легкой шероховатости.

- Герметизация щелей между брусом или досками.

- Очищение поверхности фасада от различных загрязнений.

- Обработка антисептиком для защиты дерева от негативного воздействия биологических факторов.

- Армирование фасада. Данную процедуру делают путем обивки фасада дранкой либо сеткой рабица. При использовании дранки, укладывают ее двумя перпендикулярными рядами, образуя, таким образом, квадратные ячейки.

Прикрепляют дранку к стенам из дерева с помощью гвоздей.

Прикрепляют дранку к стенам из дерева с помощью гвоздей.

На деревянную поверхность непосредственно оштукатуривание производят в несколько слоев. Первый из них – грубый, жидкий слой. Его толщина не должна быть 0,5 см. Второй – грунтовочный слой, наносят после того, как происходит полное схватывание предыдущего слоя, примерно через 1–2 дня, в зависимости от температуры воздуха. Толщина второго слоя должна быть около 2 см. Финишную отделку (накрывку) толщиной 50 мм наносят через несколько дней (2–7) после полного высыхания оштукатуренной поверхности.

При выполнении работ важно уделить внимания на толщину штукатурки. Отделка не должна быть очень тонкой, иначе на поверхности могут образоваться просветы либо трещины. Фактура оштукатуренного фасада может быть гладкой, бороздчатой либо сплошной шероховатой.

Какие виды штукатурки применяются?

Производители стройматериалов предлагают большой выбор смесей для оштукатуривания фасада.

В зависимости от состава различают следующие виды смесей для оштукатуривания фасада:

- Минеральная смесь. Это самый распространенный и дешевый вид штукатурки, чаще используется для кирпичных и бетонных поверхностей. Однако в плане устойчивости минеральная штукатурка уступает другим видам, помимо этого, она отличается очень узкой цветовой гаммой. Для получения нужного оттенка поверхность приходится дополнительно окрашивать.

- Силикатная смесь. Отличается наличием в составе жидкого стекла. Стоимость материала сравнительно высокая, но долговечность оправдывает цену. Подходит для поверхностей кирпичной кладки и с утеплителем.

Акриловая смесь. Отличается эластичностью, материал быстро сохнет, поэтому нужно выполнять работы по оштукатуриванию очень быстро. Обладает паропроницаемостью и влагостойкостью. Легко отмывается от любых загрязнений. Подходит для стен из любого материала, в том числе и с утеплителем.

Обладает паропроницаемостью и влагостойкостью. Легко отмывается от любых загрязнений. Подходит для стен из любого материала, в том числе и с утеплителем.

Производители предлагают и силиконовую штукатурку. Это самая дорогая смесь, подходит для любых поверхностей. Обладает эластичностью, сохнет очень быстро. Отличается она долговечностью, единственный недостаток – низкая паропроницаемость. Выбор материала для оштукатуривания фасада зависит от назначения строения, размеров и множества других факторов.

Подготовка кирпичной поверхности под оштукатуривание: правила

Подготовка поверхностей под оштукатуривание является обязательной процедурой. И от качества ее выполнения будет зависеть срок службы самой штукатурки.

Предварительно, перед тем как приступить к установке марок — знаков, монтажу штукатурных маяков и оштукатуриванию, необходимо провести ряд подготовительных действий, нужно подготовить поверхность под оштукатуривание.

В зависимости от того какой тип поверхности будет покрываться штукатурным слоем, будет зависеть технология и способ подготовки поверхности.

Инструмент для подготовки поверхности под оштукатуривание;

- — металлическая щетка

— веник , пылесос

— молоток, перфоратор

— скарпель, зубило

— болгарка с алмазной чашкой, фрезой - — кисть, валик.

Подготовка кирпичной, блочной поверхности под оштукатуривание

Идеально, если приступая к ремонту стен, будет полностью убрана старая штукатурка.

Срубание выпуклостей и грунтование является основной целью подготовки поверхности под оштукатуривание.

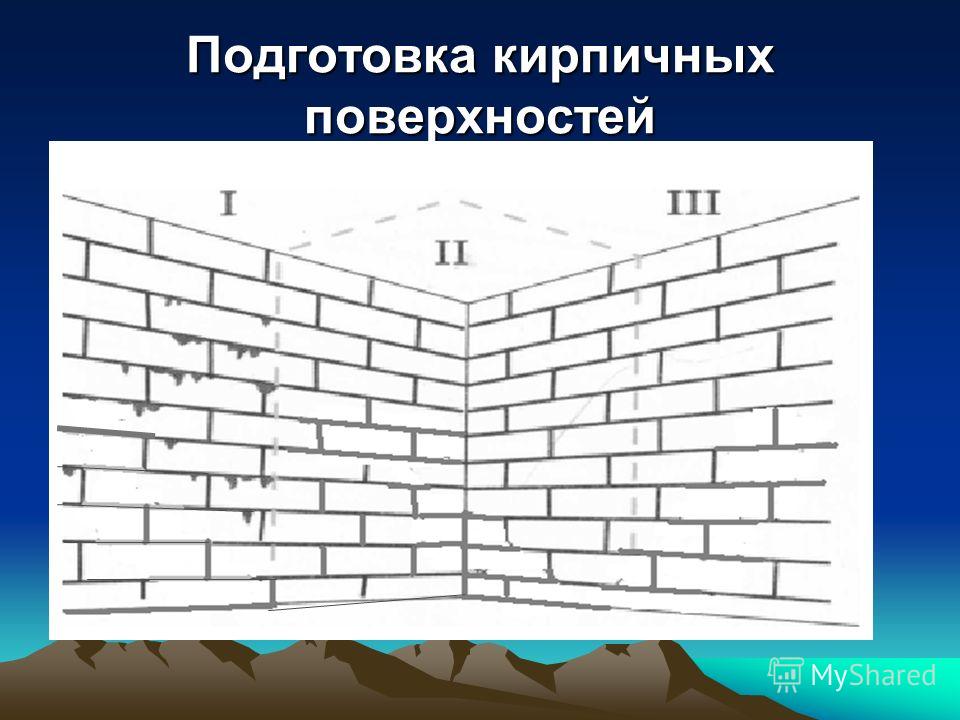

Осмотреть стеновую поверхность на предмет обнаружения различных впадин и выступов. В случае, ели такие дефекты имеются их необходимо устранить. Впадины и ямы более 20 мм. лучше сразу выправить штукатурным раствором.

- Необходимо убрать наплывы старого кладочного раствора, определить выпуклости и ямы на поверхности, срубить бугры.

- Сбить все выступы и непрочно державшиеся элементы стены.

- Выступы и выступающий раствор сбить молотком и зубилом, стесать топором, сбить перфоратором или воспользоваться болгаркой с алмазной чашкой, а глубокие впадины и ямы можно заштукатурить.

- При наличии трещин в поверхности, их необходимо расшыть (расширить) и замазать раствором.

- Если кирпичная поверхность заштукатурена, то по хорошему штукатурку лучше сбить.

Швы кладки лучше расшить глубиной примерно 1 см.

Убрать грязь и пыль, придание шершавости металлической щеткой для обеспечения наилучшего сцепления раствора с основанием.

Нужно придать стенам сглаженный вид. При этом перепады, допускаемые на данном этапе, могут составлять от 10 до 15 миллиметров.

Что бы проще было обнаруживать места перепадов, можно приобрести лазерный уровень, осепостроитель.

После первоначальной выправки стены чистят. Для этого применяют шпатель, щетку металлическую, веник или пылесос.

Чтобы добиться идеального результата, перед тем, как перейти к штукатурке стен, следует пройтись по ним грунтовкой. Лучше использовать глубоко проникающее средство с антигрибковым эффектом, которое избавит оштукатуриваемую комнату от проблем в дальнейшем.

Но не во всех местах сцепление штукатурки со стеной происходит достаточно хорошо. На выступах, сгибах и других местах, где штукатурка неплотно сцепляется со стеной, профессиональные строители предлагают использовать сетку с мелкими ячейками. Она поможет штукатурке более крепко держаться на стене.

Смотрите видео: подготовка стен под штукатурку

Подготовка бетонной поверхности под оштукатуривание

Технология подготовки поверхностей из монолитного бетона под оштукатуривание выполняется немного по другому.

Так же осматриваем бетонную поверхность. Большие выступы срубаются отбойным молотком, молотком и скарпелью, зубилом или перфоратором. Можно при помощи болгарки с алмазной чашкой.

Впадины более 20 мм. выровнить раствором, при необходимости на заранее закрепленную штукатурную сетку.

Большие трещины, при наличии таковых, расшить и замазать.

Теперь нужно придать оштукатуриваемой бетонной поверхности шероховатость.

Для этого делаются насечки глубиной 3-4 мм. в шахматном порядке. Выполнить насечки можно при помощи зубила, скарпели и молотка, перфоратором или отбойным молотком.

в шахматном порядке. Выполнить насечки можно при помощи зубила, скарпели и молотка, перфоратором или отбойным молотком.

Лучше всего при помощи болгарки с алмазной чашкой пройтись по всей поверхности каторая будет оштукатуриваться. Нужно чтобы глянец бетона стал матовым, то есть необходимо открыть поры бетона для лучшего сцепления (адгезии).

- При больших площадях шероховатость придают пескоструйным аппаратом.

- Очищаем подготавливаемую к оштукатуриванию бетонную поверхность от грязи, пыли и потекшего раствора скребками, шпателями, веником, щетками, пылесосом.

- Обрабатываем грунтовкой.

- Затем на подготовленной поверхности под оштукатуривание закрепляем с небольшим натягом сетку штукатурную дюбелями.

- Смотрите видео: Подготовка монолитного и жб основания под штукатурку

Подготовка деревянной поверхности под оштукатуривание

Деревянные поверхности подготавливать немного проблематичнее для штукатурки, ведь древесина от влаги набухает и коробится при высыхании, а при соединении деревянной поверхности с штукатуркой получаются очень плохие показатели прочности соединения.

Оптимальным вариантом для отделки деревянных поверхностей внутри помещения является обшивка стен гипсокартоном, фанерой, обшивка стен вагонкой, пластиковыми панелями. Для отделки древесины снаружи подойдет сайдинг или различные панели для отделки фасада.

Чтобы избежать впитывание влаги в древесину и улучшить адгезию с штукатурным слоем, деревянную поверхность нужно загрунтовать антисептирующей грунтовкой в несколько слоев.

Так же для предотвращения впитывания влаги древесиной можно деревянную поверхность закрыть каким нибудь материалом для гидроизоляции (толь, рубироид, различные мембраны).

Теперь можно крепить штукатурную мелкую сетку с размером ячеек 10-15 мм. при помощи гвоздей. Или набить дранку.

- Натягивать сетку нужно так, чтобы она не провисла во время нанесения штукатурного раствора.

- Смотрите видео: Как готовят деревянные стены к оштукатуривание.

После подготовки поверхностей можно переходить к провешиванию. Как правильно выполнить эту процедуру вы можете узнать из статьи Провешивание поверхности стен под оштукатуривание.

Как правильно выполнить эту процедуру вы можете узнать из статьи Провешивание поверхности стен под оштукатуривание.

Смотрите видео: Грунтовка: виды, ошибки, как обманывают? | Секреты грунтовки и советы от профессионала

Источник-Построй дом сам.

Источник: https://postroidomsam.ru/otdelka/varianty-otdelki-sten/texnologiya-podgotovki-razlichnyx-poverxnostej-pod-oshtukaturivanie.html

Как готовится поверхность под оштукатуривание — инструкция для всех видов стен

В данной статье речь пойдет о том, как производится подготовка различных поверхностей под оштукатуривание. Для начала выделим основные поверхности, которые очень часто встречаются в практике строительно ремонтных работ.

Список поверхностей для подготовки к оштукатуриванию:

- Подготовка деревянных поверхностей.

- Подготовка кирпичных поверхностей.

- Подготовка камневидных поверхностей.

- Подготовка бетонных поверхностей.

- Подготовка металлической поверхности.

Подготовка деревянных поверхностей

Такая подготовка требует наличие дополнительных материалов, и данный способ является немного устаревшим. Но иногда еще может встречаться на строительных площадках.

- Набивка штукатурной драни на поверхность;

- Крепление металлической сетки к оштукатуриваемой поверхности.

Набивка штукатурной драни делается следующим образом. Берутся тонкие деревянные дощечки и набиваются на поверхность в два слоя.

Первый слой драни состоит из кривых деревянных дощечек, можно использовать разные на самом деле, но толщиной не меньше 3мм и не больше 5мм.

Второй слой драни должен набиваться под углом, и состоят уже из ровных дощечек, толщина таких дощечек должна быть такая же, как и у дощечек первого слоя, возможно отклонение по толщине на ±2мм.

Крепление металлической сетки на деревянную поверхность происходит при помощи гвоздей. Закрепляемая металлическая сетка должна иметь ячейки с размером 10*10мм. Но при этом нужно учитывать еще один момент. При креплении металлической сетки толщина штукатурки должна быть не более 40мм.

В случае, если толщину штукатурки надо сделать больше, тогда необходимо дополнить шероховатость. Делается это при помощи гвоздей, которые вбивают друг от друга на 100мм и в глубину на 20мм. После этого на гвозди наматывают проволоку, за счет этого получается некая сетка.

Подготовка кирпичных поверхностей

Данный вид поверхностей подготавливать не так сложно и утомительно по сравнению с деревянной. Если стена была только что выложена, и имеет выложенную пустошевку, тогда останется только очистить ее от пыли и сделать надсечки при необходимости.

В случае, когда швы между кирпичами полностью заполнены раствором, раствор в швах надо вырубать на глубину не меньше 1см. После вырубания очистить вначале металлической щеткой, а потом можно обычной очищать от пыли, в случае необходимости сделать надсечки. На этом процесс подготовки кирпичных поверхностей заканчивается.

После вырубания очистить вначале металлической щеткой, а потом можно обычной очищать от пыли, в случае необходимости сделать надсечки. На этом процесс подготовки кирпичных поверхностей заканчивается.

Подготовка камневидных поверхностей

Камневидные поверхности в основном имеют достаточную шероховатость. Подготавливаются достаточно просто — очищается пыль и загрязнение при помощи щеток простых, металлических щеток, при необходимости, если нет достаточной шероховатости, надо сделать надсечки.

Подготовка бетонных поверхностей

Бетонные поверхности, которые были только недавно сделаны и поставлены, тщательно необходимо очистить от пыли и загрязнении. Надо сделать надсечки при помощи молотка и зубила(троянки). После того как надсечки готовы, надо заново очистить от пыли и грязи и приступать к штукатурным работам.

В случае, когда стены старую отделку или были в очень долгой эксплуатации надо очищать более тщательно. Если стена имела отделку в виде покраски, перед оштукатуриванием, старую покраску необходимо снять.

Источник: https://build-you.ru/apartment/podgotovka-poverxnosti-pod-oshtukaturivanie/

Подготовка стен под штукатурку: основные правила и нюансы

Чтобы слой штукатурки прослужил максимально долго, необходимо правильно подготовить поверхность к дальнейшему ремонту. Некоторые мастера считают, что выровнять стену — главная и единственная задача перед ее окончательной отделкой. Однако этот процесс предполагает другие отдельные не менее важные моменты подготовительных работ. В зависимости от материала, нужно как следует укрепить стены и обеспечить хорошее сцепление (адгезию) штукатурного слоя. Если принять во внимание эти моменты и провести необходимую подготовку, результат штукатурки будет значительно выше.

Правила подготовки стен под штукатурку

Подготовка к оштукатуриванию включает в себя нескольких этапов, вместе образующих комплекс последовательно выполняемых работ.

Перед началом нужно подготовить помещение, если процесс происходит внутри здания. Пол необходимо застелить полиэтиленовой пленкой, а прилегающие к нужной стене пол и потолок заклеить малярной лентой. Чтобы избежать короткого замыкания, на время выполнения работ в помещении следует отключить ток.

Пол необходимо застелить полиэтиленовой пленкой, а прилегающие к нужной стене пол и потолок заклеить малярной лентой. Чтобы избежать короткого замыкания, на время выполнения работ в помещении следует отключить ток.

Как проводится подготовка под штукатурку:

- Очистить стены от загрязнений и грунтовки. Первыми действиями перед дальнейшем нанесением штукатурки является удаление с них старого покрытия: краски, обоев или загрязнений. В противном случае новый штукатурный слой может отвалиться по прошествии некоторого времени, либо не будет держаться вовсе. Способ очистки стен выбирается в зависимости от типа загрязнения. Обои, основываясь на сроке их службы, удаляются шпателем или ножом, теплой водой, специальным раствором или парогенератором. Лак или краску можно удалить со стены механически, путем нагревания или химическим раствором. Также следует провести очистку от других типов загрязнений, препятствующих надежному сцеплению — грязи, масла, копоти или обычной пыли.

- Ремонт рыхлых оснований. После того, как старый слой штукатурки был снят, стены необходимо тщательно осмотреть и проверить на наличие различных дефектов по типу трещин, повреждений кладочных швов, неровностей. Повреждения следует устранить: армировать или заделать гипсовой шпаклевкой, скрепить кромки щелей и отремонтировать бетонные или железобетонные перекрытия.

- Обеспечение адгезии. Чтобы добиться наибольшей степени сцепления штукатурки с поверхностью основания, в первую очередь надо провести его тщательную очистку. Перекрытия из кирпича, камня и бетона следует очистить 3% раствором соляной кислоты и чистой водой. Расширение швов кирпичной кладки способствует лучшей адгезии, чего позволяет добиться нанесение грунтовки или бетоноконтакта.

- Приготовление раствора и установка маяков. Для того, чтобы ровно заштукатурить стену, на ней устанавливаются маяки из саморезов и бечевки. Раствор для штукатурки можно приобрести в строительном магазине, такой состав обычно требуется развести ее водой.

Особенности подготовки различных поверхностей

Стены со слоем старого штукатурного покрытия необходимо тщательно рассмотреть и проверить на наличие рыхлых участков.

Присутствие участков, на которых наблюдается плохое сцепление с поверхностью, легко определить путем простукивания и выявления в таких местах звона. Участки старой штукатурки отделяются с помощью шпателя, шлифовальной машины, перфоратора, молотка, зубила.

Рыхлые участки старого слоя могут быть загрунтованы укрепляющей проникающей грунтовкой, состоящей из извести, кварцевого песка и воды.

Подготовка деревянного основания под штукатурку

Дрань бывает простильной (нижней) и выходной (верхней). Она прибивается к стене гвоздями по одной рейке или уже готовыми щитами. Простильная дранка состоит из кривых, узких и тонких реек, прибивается на гвозди под углом в 45º к полу. Позже гвозди вытаскиваются. Затем на нижнюю дрань под таким же углом прибивается выходная. Полосы деревянных планок закрепляются от низа до потолочного угла, затем переходят, непосредственно, на потолок. Дрань может быть собрана из отдельных полос, а может представлять собой готовый щит, который крепится на поверхность. Хорошим способом для отделки стен из дерева считается глиняный раствор.

Дрань может быть собрана из отдельных полос, а может представлять собой готовый щит, который крепится на поверхность. Хорошим способом для отделки стен из дерева считается глиняный раствор.

Как подготовить кирпичную стену

С целью снижения водопоглощения и для обеспечения надежной адгезии, для подготовки стен под штукатурку, целесообразно применять любую грунтовку глубокого проникновения.

Высокую адгезию обеспечит производство углубления кладочных швов до 1 см и предварительное нанесение насечек.

Если толщина штукатурного слоя составит более 4 см, то для армирования поверхности понадобится использование металлической сетки или проволоки, натянутой над стеной на загнутые гвозди. Ячейки сетки могут составлять в размере от 1 до 4 см.

Подготовка монолитного бетонного основания

Подготовка гипсокартона под штукатурку

Выравнивание гипсокартона под поклейку обоев, покраску или декоративную штукатурку также требует предварительной подготовки. Нужно замазать все стыки, скрыть шероховатости, бугорки и вмятины. Выровнять поверхность стен можно с помощью шпаклевки.

Нужно замазать все стыки, скрыть шероховатости, бугорки и вмятины. Выровнять поверхность стен можно с помощью шпаклевки.

В ходе работы необходимо закрыть стыки и шляпки саморезов, а после того, как шпаклевка высохнет, затереть ее мелкой теркой. Следующий шаг — добиться надежного сцепления штукатурного слоя с гипсокартоном.

Его нужно обработать составом с повышенными водно-дисперсионными свойствами, способствующим повышению уровня адгезии.

Важно помнить, что использование алкидных грунтовок нежелательно. Они содержит компоненты, значительным образом деформирующие картонное покрытие.

Подготовка стен из ДСП, ОСБ-плиты под штукатурку

Правильно проведенная подготовка стен и предварительная обработка к последующему покрытию в разы повышает их эксплуатационные характеристики и качество дальнейшей отделки. Сделать это можно самостоятельно. Отталкиваясь от материала перегородки, подготовка будет иметь ряд нюансов. Однако общими для этого процесса будет выравнивание, укрепление, обеспечение высокой адгезии материалов. При соблюдении правильной последовательности действий во время работ, дальнейшее оштукатуривание и отделка стен будут осуществлены без каких-либо затруднений, а покрытие получится ровным и надежным.

При соблюдении правильной последовательности действий во время работ, дальнейшее оштукатуривание и отделка стен будут осуществлены без каких-либо затруднений, а покрытие получится ровным и надежным.

Популярное

Источник: https://dvabrevna.ru/otdelka/podgotovka-sten-pod-shtukaturku.html

Подготовка конструкций к оштукатуриванию

Главная → Статьи → Подготовка конструкций к оштукатуриванию

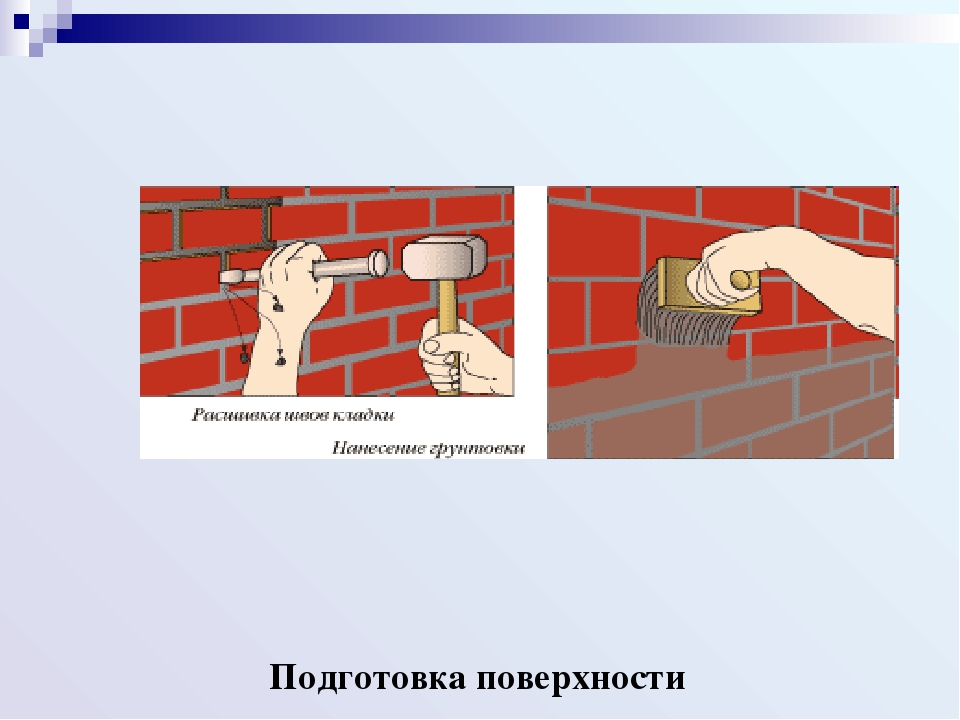

Подготовка поверхности кирпичных стен к оштукатуриванию: а — расшивка швов кладки; б — нанесение грунтовки

Подлежащие оштукатуриванию поверхности сначала выравнивают во избежание излишней толщины намета. При отклонениях от вертикали или горизонтали свыше 40 мм и значительных неровностях дефектные места до оштукатуривания обтягивают металлической сеткой по гвоздям.

Поверхности очищают от грязи и жировых пятен.

Чтобы штукатурный намет хорошо сцеплялся с основанием, бетонные поверхности насекают или обтягивают металлической сеткой, деревянные поверхности обивают дранкой, а кирпичные стены кладут в пустошовку или обрабатывают швы существующей кладки (рис.

Подготовка поверхности кирпичных стен к оштукатуриванию). Места сопряжения деревянных конструкций с каменными или бетонными обтягивают лентами из металлической сетки с ячейками размером 10х 10 мм, шириной не менее 20 см.

Провешивание стены (цифры указывают на последовательность установки маяков, в данном случае маяками служат гвозди)

В настоящее время для подготовки поверхностей стен активно применяются жидкие грунтовки, в изобилии представленные в строительных магазинах.

Грунтовки выполняют несколько основных функций, важнейшая из которых — создание прочного сцепления поверхности стены и слоя штукатурки (адгезия). Сами грунтовки не создают декоративного покрытия, а отвечают только за техническую часть и обладают вполне выраженными физическими и химическими свойствами. Грунтовки наносятся на стену кистью, валиком или краскопультом.

Химическая формула грунтовок разрабатывается специально для разных видов оснований и соответствует типу окончательного покрытия. Грунтовки не должны создавать изолирующую плёнку для оснований, подверженных паро- и воздухообмену.

Грунтовки не должны создавать изолирующую плёнку для оснований, подверженных паро- и воздухообмену.

Впитываясь в основание, они укрепляют его и выравнивают впитывающую способность стен, благодаря чему достигается более экономичное, равномерное и качественное покрытие штукатуркой. Важным свойством предлагаемых материалов, за счёт включения бактерицидных и фунгицидных компонентов, является устойчивость к микробиологическим процессам, протекающим в стенах.

Если подверженность к возникновению грибковых и плесневых образований достаточно высока, рекомендуется применять специальные обрабатывающие составы и добавки к промежуточным и завершающим покрытиям.

Экономичную толщину штукатурки определяют провешиванием поверхности отвесом (рис. Провешивание стены) или уровнем, очень удобны для этой цели лазерные приборы, после чего, в случае необходимости, устанавливают маяки из раствора или вбитых в стену гвоздей.

В тех случаях, когда штукатурка делается застройщиком впервые, устраивают маяки, представляющие собой полосы из деревянных реек шириной 4-5 см, определяющие проектное положение толщины штукатурки (рис. Установка направляющих из деревянных реек).

Рейки устанавливают с шагом 1-1,5 м одновременно с провешиванием стены, без предварительного крепления гвоздевых или растворных маяков.

При применении направляющих из деревянных реек стена будет штукатуриться полосами, небольшой шаг установки направляющих позволит вам выравнивать толщину штукатурного намета.

Чем меньше у вас опыта в штукатурных работах, тем меньше должен быть шаг установки реек. Минимальный размер шага может быть равен длине полутерка, тогда разравнивание штукатурки упростится до предела. Между рейками можно делать только два слоя штукатурки: обрызг и грунт.

Финишный (верхний отделочный слой) желательно делать целиком на всю площадь оштукатуриваемой поверхности в один прием и вслед за заполнением штукатуркой полос, оставшихся после снятия направляющих.

Деревянные рейки нужно обязательно прострогать иначе при снятии их со стены они «потащат» за собой края штукатурного намета. Рейки прибиваются гвоздями, которые вводятся в промежутки между кирпичами. Не добивайте гвозди.

Шляпки гвоздей должны находиться над поверхностью реек, чтобы их можно было легко удалить. Прибейте рейки вокруг дверей и окон.

Установка направляющих из деревянных реек

← все статьи

Источник: http://nach-hause.ru/articles/podgotovka-k-oshtukaturivaniju

Подготовка фасадов к оштукатуриванию

Подлежащие оштукатуриванию поверхности сначала выравнивают во избежание излишней толщины намета. При отклонениях от вертикали или горизонтали свыше 40 мм и значительных неровностях дефектные места до оштукатуривания обтягивают металлической сеткой по гвоздям или по дюбелированным саморезам.

Поверхности очищают от грязи и жировых пятен. Чтобы штукатурный намет хорошо сцеплялся с основанием, бетонные поверхности насекают или обтягивают металлической сеткой, деревянные — обивают дранкой, а кирпичные стены заранее кладут в пустошовку либо впоследствии обрабатывают швы существующей кладки (рис. 2).

2).

Места сопряжения конструкций с разными величинами деформаций (усадки, температурного или влажностного расширения), например, сопряжение оштукатуриваемой деревянной пристройки и кирпичного дома, обтягивают лентами из металлической сетки с ячейками размером 10×10 мм, шириной не менее 20 см.

Либо, наоборот, в таких местах делают разрыв штукатурного намета образующий деформационный шов.

рис. 2. Подготовка поверхности кирпичных стен к оштукатуриванию

Толщину штукатурного намета определяют провешиванием поверхности отвесом (рис. 3) или уровнем, после чего, в случае необходимости, устанавливают маяки из раствора или вбитых в стену гвоздей.

рис. 3. Проверка вертикальности стены

В тех случаях, когда штукатурка делается застройщиком впервые, устраивают маяки, представляющие собой инвентарные металлические маяки или полосы из деревянных реек шириной 4–5 см, определяющие проектное положение толщины штукатурки (рис. 4).

Рейки устанавливают на всю высоту оштукатуриваемой поверхности с шагом 1–1,5 м одновременно с провешиванием стены, без предварительного крепления гвоздевых или растворных маяков. При использовании направляющих из деревянных реек или металлических маячковых профилей стена будет штукатуриться полосами.

При использовании направляющих из деревянных реек или металлических маячковых профилей стена будет штукатуриться полосами.

Чем меньше у вас опыта в штукатурных работах, тем меньше должен быть шаг установки реек. Минимальный размер шага может быть равен длине полутерка, тогда разравнивание штукатурки упростится до предела. Между рейками можно делать только два слоя штукатурки: обрызг и грунт.

Финишный (верхний отделочный слой) нужно делать целиком на всю площадь оштукатуриваемой поверхности в один прием и вслед за заполнением штукатуркой полос, оставшихся после снятия направляющих.

Вне зависимости от того какого типа будут применены маячковые рейки — деревянные или металлические, перед нанесением финишного покрытия их нужно снять со стены.

Если с деревянными рейками все понятно и их снимают все и всегда, то с применением металлических маячковых профилей, часто возникает вопрос: а нужно ли их снимать, они вроде сделаны для того, чтобы оставлять их в штукатурке? Такие профили изготавливаются из двух типов материалов: оцинкованного железа или из сплавов алюминия.

Однако не следует забывать, что для наружных штукатурок применяются растворы на цементом и известковом вяжущем в которых при затворении водой происходит щелочная реакция, так же не следует забывать, что наружная штукатурка будет эксплуатироваться в условиях периодического увлажнения дождями и снегом.

Чистый алюминий «боится» щелочи, а железо боится активного кислорода содержащегося в воде. На жестяных или алюминиевых маячковых профилях, при работе по выравниванию штукатурки правилом, защитный слой на профилях будет частично им соскоблен.

Поэтому лучше не рисковать и вынуть профили, иначе продукты коррозии маячковых профилей выступят некрасивыми пятнами на штукатурке. Иными словами то, что допустимо на внутренних штукатурных работах и при использовании нейтральных гипсовых штукатурок, «на улице» лучше не делать и удалить металлические профили из штукатурки.

Так же нужно удалять из стены гвозди или саморезы, если их применяли в качестве маяков. Деревянные маячковые рейки перед установкой нужно обязательно прострогать, тогда при снятии их со стены они меньше разрушают края штукатурного намета. Рейки прибиваются гвоздями, которые вводятся в швы между кирпичами. Не добивайте гвозди. Шляпки гвоздей должны находиться над поверхностью реек, чтобы их можно было легко удалить.

рис. 4. Установка направляющих из деревянных реек

Для подготовки поверхностей стен используются грунтовки, в изобилии представленные в строительных магазинах. Грунтовки выполняют несколько основных функций, важнейшая из которых — создание прочного сцепления поверхности стены и слоя штукатурки (адгезия).

Сами грунтовки не создают декоративного покрытия, а отвечают только за техническую часть и обладают вполне выраженными физическими и химическими свойствами. Грунтовки наносятся на стену кистью, валиком или краскопультом.

Химическая формула грунтовок разрабатывается специально для разных видов оснований (по бетону, дереву, металлу) и соответствует типу окончательного покрытия. Грунтовки не должны создавать изолирующую плёнку для оснований, подверженных паро- и воздухообмену.

Впитываясь в основание, они укрепляют его и выравнивают впитывающую способность стен, благодаря чему достигается более экономичное, равномерное и качественное покрытие штукатуркой. Грунтовкой может быть обычная вода, влажная стена будет меньше высасывать воду из штукатурного раствора.

Относительно тонкий, но обладающий большой площадью штукатурный слой будет успевать схватываться, прежде чем стена высушит его — высосет воду. При использовании воды в качестве грунтовки оштукатуривание ведется по принципу «мокрое по мокрому».

Если применяются грунтовки заводского изготовления, читаем инструкцию на емкости с грунтовкой. Изготовитель грунтовки может дать рекомендации, по окончании какого времени нужно производить работы, после нанесения грунтовки. Если изготовитель ничего не рекомендует, штукатурим сразу после нанесения грунтовки — «мокрое по мокрому». На пересушенные или гигроскопичные стены грунтовку наносят два и даже три раза.

Источник: https://ostroykevse.com/Fasad/02.html

Подготовка стен под штукатурку

Оглавление

- Подготовка деревянных стен под штукатурку

- Подготовка под штукатурку мест соединения разнородных поверхностей

- Армирование поверхности сетью либо проволокой

- Подготовка старого штукатурного слоя к обновлению

- В любом виде ремонтных работ важны теоретические способности, не исключение и подготовка стенок под штукатурку.

- В данной статье мы поведаем вам, как приготовить к оштукатуриванию бетонные, кирпичные и древесные стенки, поведаем о методах выравнивания поверхности, научим использовать для этих целей штукатурную сетку и древесную дрань.

- Подготовка поверхностей под штукатурку проводится после окончания последующих работ:

- прокладки труб для сокрытой проводки систем отопления, водопровода, канализации;

- прокладки сокрытой проводки;

- установки оконных и дверных коробок, интегрированной мебели;

- установки крепежных деталей под различные приборы.

Подготовка стенок к штукатурке содержит в себе целый комплекс работ.

А конкретно:

1. Устранение неровностей стенок.

Стенки следует проверить на вертикальность и наличие впадин. Устранение неровностей нанесением большого слоя раствора наращивает расход штукатурки на 1 м2, также будет нужно больше времени время для нанесения штукатурки в пара слоев.

В строй нормах и правилах указаны последующие допустимые отличия готовой поверхности для разных видов штукатурки.

- для обычной штукатурки отклонение от вертикали – менее 15 мм на высоту помещения либо менее 3 мм на 1 м при толщине штукатурного слоя менее 12 мм;

- для усовершенствованной штукатурки отклонение от вертикали — менее 10 мм на высоту помещения либо менее 2 мм на 1 м поверхности.

При этом толщина усовершенствованной штукатурки должна составлять менее 15 мм;

- для качественного вида штукатурки отклонение от вертикали – менее 5 мм на высоту помещения либо 1 мм на 1 м поверхности при толщине штукатурного намета менее 20 мм.

Выпуклости стенок можно убрать при помощи проволочной сетки с размером ячеек 10х10 мм.

На кладке из кирпича такая сетка крепится гвоздями, которые вбиваются по швам кирпичной кладки.

На бетонной поверхности сетка закрепляется в местах выпуска арматуры. Для предотвращения возникновения ржавчины сетку обрабатывают цементным молоком.

Маленькие впадины и трещины заделываются штукатурным веществом, и делается это как минимум за три денька до начала проведения выравнивания стенок штукатуркой.

2. Чистка стенок от копоти, пятен, пыли и разных загрязнений.

Эти недостатки могут существенно понизить крепкость сцепления штукатурного раствора с поверхностью.

Каменные, кирпичные и бетонные поверхности очищают при помощи 3%-го раствора соляной кислоты. После чистки поверхность следует помыть чистой водой.

Избавиться от масляных пятен на стенках и потолке можно используя жирную глину. Ее намазывают толстым слоем на пораженные участки. После чего поверхность просушивают и очищают от глины, которая поглотила в себя жир. По мере надобности, эту функцию повторяют пару раз.

Но этот способ не всегда дает стопроцентную гарантию того, что с течением времени масло опять не начнет проступать наружу. Потому спецы советуют стопроцентно вырубать жирные пятна, а образовавшееся углубление заделать веществом.

Поверхность очищают от пыли, грязищи и остатков раствора при помощи металлической щетки, которую плотно придавливают к поверхности и двигают в различные стороны.

3. Работы по улучшению сцепления штукатурного раствора с поверхностью.

- Швы кирпичной кладки расшивают, другими словами делают в их углубления до 1 см для получения пустот меж кирпичами. Железная щетка, молоток и зубило посодействуют в подготовке кирпичных стенок для наилучшего сцепления раствора с поверхностью.

Необходимо подчеркнуть, что эта процедура эффективна только для стенок из кирпича на пористой базе. Если же кирпич гладкий, то для получения шероховатости на стенке делаются насечки при помощи молотка и зубила.

- На бетонной гладкой стенке непременно делаются насечки топором либо перфоратором. Глубина насечек должна быть около 0,5 см, а длина 5-10 см.

- До оштукатуривания стенок своими руками поверхность смачивают водой при помощи кисти.

- Участки с алкидной краской нужно вырубать, потому что к алкидной краске штукатурка не прилипнет.

Подготовка деревянных стен под штукатурку

На гладких древесных стенках и потолках штукатурка держаться не будет.

Потому древесные поверхности перед нанесением штукатурки покрывают:

- армированной сетью

- древесной дранью

- тростниковым матом

Дрань – это наколотые надранные рейки, приобретенные из кусков круглого соснового леса. Длина реек обычно составляет 1-2 м. Набивается дрань на поверхность гвоздями по одной рейке либо готовыми щитами.

По методу производства дрань бывает:

- колотая (шириной 15-20 мм)

- пиленная (шириной 25-30 мм)

По методу внедрения дрань бывает:

- простильной (нижней)

- выходной (верхней)

Простильная дрань состоит из кривых, узеньких и тонких реек. Ее ширина более 3 мм. Дрань набивают под углом в 45? относительно плоскости пола и с шагом реек около 45х45 мм для стенок, а для потолков 40х40 мм. Ее только немного приколачивают гвоздями, чтоб она не свалилась. Длина гвоздиков 25-40 мм, поперечник 1,6-2 мм. Эти гвозди будут вытаскиваться после прибивания выходной драни.

Потом сверху на простильную (нижнюю) дрань под этим же углом набивают выходную (верхнюю) дрань так, чтоб меж слоями драни показывалась оштукатуриваемая поверхность. Эти пустоты будут заполняться веществом и держать основной слой штукатурки.

Принципиально! Перед прибиванием рейки лучше смочить водой, так меньше возможность того, что они расколются. По этой же причине гвозди следует забивать в шахматном порядке с маленьким смещением от центра.

Выходная дрань состоит из реек более толстых и ровненьких, их ширина 15-20 мм. Рейки наименьшей ширины будут раскалываться при прибивании, а большей ширины будут очень разбухать от воды и скоробливаться, что приведет к разрывам штукатурки.

Выходную дрань поначалу приколачивают по обеим концам рейки, при этом эти гвозди вбиваются под углом 45? и острие гвоздя ориентировано к концу драни, чтоб тем происходило ее натягивание. Предстоящее крепление драни промежными гвоздями осуществляется через две простильные рейки на стенках и через одну на потолке.

Принципиально! Нельзя соединять концы реек точно встык, потому что при разбухании они могут порвать штукатурку. Довольно будет бросить расстояние в 2-3 мм.

Подготовка под штукатурку мест соединения разнородных поверхностей

Кирпич, бетон, камень либо металл имеют разную плотность и скорость высыхания штукатурки на их различная. Чтоб избежать возникновения трещинок на оштукатуриваемых откосах, углах и иных местах сопряжения различных поверхностей, эти участки лучше проармировать нержавеющей железной сетью. Поперечник проволочной сетки 1,5-2 мм, размер ячеек – 30х30 мм, ширина полосы сетки – более 20 см.

Сетка укладывается на угол и прибивается:

- к деревянной поверхности – на гвозди либо шурупы

- к бетонному и кирпичному основанию – на дюбеля

- к металлу – на шурупы по металлу либо при помощи сварки

Армирование поверхности сетью либо проволокой

Если толщина слоя штукатурки подразумевается более 40 мм, то для армирования древесной поверхности кроме драни применяется железная сетка либо проволока.

Нержавеющую сетку с ячейками от 10х10 мм до 40х40 мм нарезают отрезками нужной величины и закрепляют на стенках и на потолке гвоздями, при всем этом очень ее натягивая. Гвозди длиной 80-100 мм располагают в шахматном порядке с шагом 100 мм. Высшую часть гвоздя загибают, прижимая тем сетку.

Оплетение гвоздиков проволокой обеспечивает наилучшую шероховатость в сопоставлении с готовой плетеной сетью. Гвозди вбиваются в основание в шахматном порядке, с расстоянием друг от друга в один метр. При всем этом следует учесть, что шляпки гвоздиков будут утоплены в будущий штукатурный слой приблизительно на 20 мм.

Медную либо нержавеющую проволоку поперечником 1-2 мм пару раз обкручивают вокруг шляпки гвоздя и, отлично натягивая ее, ведут плетение сети.

Подготовка старого штукатурного слоя к обновлению

Подготовка поверхности к обновлению состоит в последующем:По технологии не рекомендуется наносить штукатурный раствор на старенькую штукатурку, но ее можно обновить, используя раствор для перетирки, состоящий из извести, кварцевого песка и воды.

- Простучите старенькую штукатурку древесной киянкой для выявления плохо держащихся участков и очистите эти места от штукатурки до основания.

- Очистите старенькую краску с поверхности.

- Удалите набелы.

- Зачистите все трещины, сколы, царапинки по всей глубине, используйте при всем этом воду.

- Высолы, жировые пятна и следы плесени вырубите совместно со старенькой штукатуркой.

- Отбитые участки замазываются этим же веществом, из которого сделана штукатурка. Перед этим они кропотливо смачиваются водой. Если слой старенькой штукатурки более 30 мм, то поначалу делается обрызг узким слоем водянистого штукатурного раствора, а потом наносится грунт (основной слой). После высыхания раствора проводится обновление всей поверхности.

Без кропотливо приготовленной поверхности нереально получить доброкачественную штукатурку, как следует, этому шагу работ должно уделяется не меньше внимания, чем самому процессу оштукатуривания либо выбору материалов для штукатурки.

Источник: https://www.cel-remonta.ru/podgotovka-sten-pod-shtukaturku/

Штукатурные работы цементом: подготовка поверхности

Штукатурные работы цементным раствором могут выполняться по различным поверхностям: кирпичным, бетонным и деревянным. Для любой поверхности, существуют общие требования по подготовке к производству работ: основание должно быть относительно ровным по горизонтали и вертикали, достаточно прочным, относительно сухим, очищенным от пыли, следов масел и т.п. Слабосвязанные и непрочные участки на поверхностях необходимо удалить и отремонтировать тем же штукатурным составом (или другим материалом, прочность которого не ниже прочности основания).

Однако существуют некоторые отличия, в зависимости от материала, из которого выполнена конструкция.

Кирпичные, каменные, бетонные или ранее оштукатуренные цементным раствором поверхности

Для бетонных и оштукатуренных поверхностей одно из главных требований – возраст. Бетонная стена должна отстояться и набрать прочность в течении минимум 3-х месяцев, штукатурка – 28 дней. Дальнейшие этапы работ идентичны для всех поверхностей.

Механическим способом поверхность очищается от пыли и слабосвязанных участков кладки. Для этого применяются ручные металлические или капроновые щетки, металлические щетки-насадки на электродрель, промышленные пылесосы.

Для повышения сцепления штукатурного слоя с поверхностью основания, в швах удаляется кладочный раствор на глубину не менее 10мм (если кирпичную или каменную кладку стен выполняют, зная, что она будет оштукатуриваться – швы не заполняют раствором на эту глубину — такая кладка называется в пустошовку). Для этого применяются узкие зубила и молоток, после чего поверхность также очищается от пыли.

Проверяются линейные параметры поверхности, не допускается отклонения по вертикали более 10мм. Выпуклости удаляются механическим или ручным способом.

Для этого электроинструментом (УШМ, или «болгарка») с алмазным или корундовым диском, нарезается сетка из неглубоких пропилов. Затем выпуклости срубаются зубилом и молотком.

Вогнутые участки подготавливаются нанесением слоя штукатурки (иногда нескольких слоев, с армированием штукатурной сеткой).

Следы масел удаляются бензином или уайт-спиритом, затем поверхность тщательно промывается чистой водой. Что потребуется: ведро, жесткие капроновые щетки, ветошь, губка.

Кирпичные стены, выполненные из обожженного кирпича с гладкой не впитывающей поверхностью, необходимо загрунтовать жидким стеклом CEMMIX Liqui в соответствии с инструкцией по применению материала.

Непосредственно перед началом работ по оштукатуриванию, поверхность нужно увлажнить. Она должна быть матово влажной, но на ней не должно быть подтеков воды. Если есть подтеки, то их нужно убрать губкой или ветошью.

Эта операция очень важна для того, чтобы сухая или сильно впитывающая поверхность основания не начала впитывать влагу из штукатурного раствора, что приведет к потере пластичности и снижению итоговой прочности (затирать такие растворы очень трудно, и невозможно получить качественную поверхность для дальнейшей отделки.

Деревянные поверхности

Такие поверхности встречаются в последнее время все реже, но необходимо быть готовым к выполнению и таких видов работ, которые потребуют более тщательной подготовки основания. Практичнее всего деревянные конструкции облицовывать листами сухой штукатурки, которая исключает «мокрые» процессы при работе с деревом.

Если приняли решение оштукатурить деревянные поверхности, то подготовка основания включает в себя:

- Механическое очищение от пыли и слабосвязанных участков штукатурки с помощью ручных металлических или капроновых щеток, щеток-насадок на электродрель и промышленного пылесоса.

- Все открытые деревянные поверхности очищают от плесени, грибков, лишайников, затем покрывают антисептиками и огнезащитными составами. Если есть поврежденные или гнилые деревянные элементы – их обязательно заменяют.

- Для сцепления штукатурного слоя с деревянным основанием набивают дрань (деревянные рейки шириной около 20мм, толщиной около 5мм), или наклеивают штукатурную сетку.

- Увлажнение поверхностей на деревянных конструкциях не требуется.

Дополнительная подготовка поверхности под штукатурные работы

Современным универсальным способом подготовки поверхности к оштукатуриванию, является нанесение грунтовочного средства глубокого проникновения. Рекомендуем в качестве такой грунтовки использовать жидкое стекло CEMMIX Liqui.

Рекомендации по применению:

Необходимо взять равные части цемента и жидкого стекла CEMMIX Liqui , а также достаточное количество воды (до 100% веса жидкого стекла). Цемент смешать с водой, затем добавить жидкое стекло и замешать грунтовочную смесь, достаточно жидкую, для нанесения кисточкой. Для приготовления рекомендуется использовать строительный миксер.

Смесь быстро загустевает (жизнеспособность – около 30 минут), в случае загустения, ее можно разбавить небольшим количеством воды.

Применяется такой раствор для подготовки слабых (пылящихся) поверхностей конструкций к выполнению штукатурных и плиточных работ. А также, как дополнительное адгезионное средство, на очень плотных и гладких бетонных или кирпичных стенах и перекрытиях.

При проведении любых подготовительных или штукатурных работ, помните о безопасности! Убедитесь в надежности лесов или подмостей, особенно, если их рабочая площадка находится выше 2 метров от уровня земли или пола. Также уделяйте особое внимание устойчивости данных конструкций в случае их нахождения в лестничных пролётах, арках и больших оконных проёмах. Отдельно проверяйте каждый электроинструмент и иное оборудование на исправность, следите за целостностью силовых кабелей и не допускайте их перехлеста или запутывания.

Помните, что правильная подготовка основания под штукатурку – это, в первую очередь, залог её надёжности и долговечности. Не пренебрегайте очисткой поверхности и качественным грунтованием. Плохая штукатурка на хорошем основании держаться будет, но даже самый идеальный раствор отпадёт с плохо подготовленной основы!

Если Вы хотите узнать больше и получить исчерпывающую консультацию по подготовке стен под штукатурку с использованием наших материалов – обращайтесь к специалистам нашей бесплатной горячей линии по телефону 8 (800) 550-52-82.

Источник: https://cemmix.ru/practical-issue/shtukaturnye-raboty-podgotovka-poverkhnosti

Подготовка кирпичных поверхностей — этапы очистки

Подготовка кирпичных поверхнотей — очистка.Штукатурные работы по кирпичной поверхности можно выполнять только после полной их подготовки. Подготовка кирпичных поверхностей протекает легче, чем, например, бетонных, но и здесь не обойдется без своих особенностей. Речь о них ниже.

Подготовка швов

Если межкирпичные швы полностью заполнены раствором, то в процесс подготовки будет входить углубление их на расстояние от 10 мм до 1 см. После углубление швы обрабатываются стальной щеткой, грунтуются и промываются.

Очистка поверхности

Подготовка кирпичных поверхностей включает в себя качественную очистку. Разумеется, этот процесс нужно начать с удаления наиболее простых и очевидных загрязнений – пыли и сухого мусора. Удаляются они простой щеткой и водой. Тем не менее, на подобных загрязнениях дело не заканчивается: на кирпичной поверхности могут присутствовать жирные пятна, остатки клея и краски. Для их смывки существуют три основных метода: механическая очистка, ручная мойка и химическая очистка.

Механическая очистка

Механическая очистка подразумевает использование щетки с жестким ворсом и скребков. Собственно, тут никаких секретов нет: прикладываем силу, чистим и отскабливаем. Настройтесь на то, что быстро сделать всё это не получится. Плюс к тому щетки и скребки бессильны против въевшихся загрязнений.

Мойка

Мойка проводится при помощи воды с добавлением обычных стиральных порошков. При такой чистке необходимо следить за тем, чтобы средства не впитались слишком глубоко в стену и не разъели кладочные швы. Для этого нужно смочить поверхность водой, вымыть, а потом еще раз промыть водой. Обычные моющие средства и порошки справятся лучше, чем обычная вода. Тем не менее, обычные чистящие растворы не рассчитаны на кирпичную поверхность, поэтому слишком надеяться на этот способ не стоит.

Чистка с использованием специализированных химических средств

Специальные средства для мытья кирпичных поверхностей можно приобрести в хозяйственных и строительных магазинах, там они представлены в большом ассортименте. В основе своей такие растворы содержат кислоты. Как правило, на упаковке средства указано, на сухую или влажную поверхность его нужно наносить и на какое время.

Химические средства могут быть представлены в виде паст. Они производятся из химикатов, соответствующих виду загрязнения, специальных чистящих средств и нейтральных наполнителей, таких как тальк и мельштоф. Такая паста наносится на очищаемую поверхность слоем от 5 до 10 мм, а после высыхания убирается щеткой.

Для очистки белых следов и подтеков рекомендуется воспользоваться очистителями, содержащими в составе соли кислот и ПАВ. Такие средства наносятся на поверхность, оставляются на несколько минут и смываются водой.

Все перечисленные средства имеют два неоспоримых преимущества: они экономят время и позволяют справиться практически с любыми загрязнениями. Главное, это следовать простым инструкциям, все остальное химические средства делают за вас.

Подготовка каменных, кирпичных и бетонных поверхностей. Домашний мастер

Подготовка каменных, кирпичных и бетонных поверхностей

Новые каменные и кирпичные поверхности, сложенные с применением пустых швов и имеющие достаточную шероховатость, следует только обмести метлой от пыли и промыть водой. Если такие поверхности загрязнены, их очищают, при необходимости проводят насечку. В том случае, когда швы расшиты, т. е. заполнены полностью раствором, их вырубают на глубину не менее 1 см, а затем прочищают стальной щеткой.

Новые бетонные поверхности, имеющие достаточную шероховатость, обметают от пыли и хорошо промывают водой. Если на них нет достаточной шероховатости (бетон был выполнен в металлической или строганой деревянной опалубке), их обязательно насекают, а загрязненные места очищают стальными щетками.

Каменные и бетонные поверхности, простоявшие неоштукатуренными более года, сильно загрязняются пылью и копотью. Из-за этого они требуют обязательной насечки, очистки и промывки. Места, загрязненные глиной или окрашенные масляной краской, очищают особенно тщательно.

Если в кирпичной кладке или в бетоне окажутся слабые места, легко отбиваемые при насечке или отслаивающиеся при очистке щетками, их обязательно вырубают до крепкого основания.

Для подготовки поверхностей применяют стальные щетки, бучарды, троянки, зубчатки, зубила, молотки, топоры и т. д. Стальные щеткиизготовляют из тонкой или толстой стальной проволоки, вставляемой в деревянную оправу – колодку. Бучардапредставляет собой молоток, у которого оба конца имеют насеченные зубчики, числом 16 и больше. Троянка– зубило с насеченными на нем тремя зубчиками, а зубчатка – с несколькими.

При очистке загрязненных поверхностей стальной щеткой во время работы ее обычно держат одной рукой. Но для облегчения работы и повышения производительности труда щетку желательно набить на ручку нужной длины, взяться за нее обеими руками, приставить к поверхности, нажать и производить очистку, двигая щетку по поверхности в любых направлениях.

Если поверхности загрязнены маслами и смолами, то загрязненные места следует вырубить на такую глубину, чтобы не оставалось даже малейших следов загрязнения. В том случае, если останутся хотя бы небольшие загрязненные места, масло или смола обязательно через некоторое время выступят на поверхности штукатурки.

Насечку поверхностей производят зубилом, троянкой, зубчаткой, бучардой или топором, которыми наносят штрихи глубиной 3–5 и длиной 10–15 мм в количестве 1000–1200 штук на 1 м 2обрабатываемой поверхности. При работе бучарду держат за ручку обеими руками, направляя инструмент перпендикулярно к поверхности, а зубило и троянку – под углом 30–45° (бучарда не делает штрихов, а оставляет глубокие точки).

Вырубку (прочистку) швов в кирпичной кладке производят на глубину не менее 1 см при помощи зубила, которое держат под углом 45° к поверхности. Молоток должен иметь вес не менее 1 кг, ибо работа более легкими молотками непроизводительна.

После прочистки швов и насечки поверхности в них при оштукатуривании попадает раствор, который как бы заклинивается, крепко сцепляется с поверхностью.

Трудоемкость подготовки зависит исключительно от рода обрабатываемой поверхности: кирпичная поверхность обрабатывается легко, каменная – тяжелее, а бетонная – очень тяжело.

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеПлюсы и минусы покраски кирпичных поверхностей

Это все дизайнерские блоги, такие как Young House Love, но действительно ли красить кирпичную поверхность — хороший шаг? На первый взгляд, это заманчиво: это уродливое обрамление камина может превратиться в высококлассное ярко-белое обрамление камина, если вы просто нанесете на него немного краски! Не так быстро. Покраска внутренних и внешних поверхностей под кирпич — задача не из простых. Вот плюсы и минусы, которые нужно взвесить перед покраской кирпичной поверхности.

Окраска наружных поверхностей из кирпича

ЗА: Ваш дом будет выглядеть по-новому, если вы приложите все усилия для подготовки, покраски и герметизации.Качественная покрасочная работа поможет защитить фасадный кирпич от непогоды.

МИНУСЫ: Покраска наружного кирпича — сложный проект, требующий огромной подготовки и физического труда. Прежде чем начать, изучите правильный выбор продуктов для очистки и покрытия кирпичной поверхности, которые будут соответствовать вашему климату и типу кирпича, который у вас есть. Не все кирпичи одинаковы! Существует несколько различных типов, каждый из которых требует химически совместимого подхода к этапам подготовки и завершения.

Выцветание, белый порошок, который образуется из солей, мигрирующих на поверхность, необходимо удалить металлической щеткой. Удалите грязь, плесень и плесень с помощью моечной машины высокого качества. Если это не помогло, возможно, потребуется пескоструйная очистка для получения абсолютно чистой поверхности. Любая остаточная плесень будет продолжать расти.

Кирпич необходимо дать полностью высохнуть в течение нескольких дней, даже если он выглядит сухим на поверхности.Если он не полностью высохнет, вода останется внутри кирпича. Это вызовет образование пузырей и отслоение окрашенной поверхности по мере появления высолов.

Зафиксируйте трещины и убедитесь, что раствор находится в хорошем состоянии. Если нет, необходимо перенастроить. В некоторых случаях необходимо также нанести кондиционер для кирпича и дать ему высохнуть в течение нескольких дней.

Покраска внутренней поверхности кирпича

ЗА: Исключительно талантливый художник может сделать старую кирпичную стену или камин более современными, а в некоторых внутренних помещениях покраска темного кирпича скрасит обстановку.В отличие от наружного кирпича, процесс проще, с меньшим риском повреждений.

Подготовка внутреннего кирпича к покраске также менее трудоемка и требует более мягких чистящих средств для удаления поверхностной грязи или копоти вокруг каминов. Трещины и дефекты в растворе можно заполнить силиконовой шпатлевкой под покраску или другими латексными наполнителями. В целом, покраска внутренней кирпичной поверхности менее затратна, чем наружная кирпичная поверхность.

МИНУСЫ: « После покраски вы НИКОГДА не сможете вернуться к естественному виду кирпича», — говорит Woodbridge Environmental Tiptophouse.ком о покраске кирпичного камина. Пористость кирпича означает, что он впитывает краску, как губка. Позднее удалить краску обычно не удается, так как остатки краски остаются в укромных уголках и трещинах.

Покраска внутренней кирпичной стены или камина требует меньше физических усилий, чем облицовка наружного кирпича, но все же требует времени. Вы можете нанести краску на поверхность кирпича, но вам понадобится кисть, чтобы окрасить раствор, улавливать капли и участки, где краска вытекает из пор.Внимание к деталям имеет решающее значение — это не та раскраска для новичков или тех, кто предпочитает вносить небольшие улучшения. Опытный подрядчик Кевин Стивенс рекомендует распыление как лучший метод покраски кирпича.

Ожидайте, что вы купите как минимум в два раза больше краски, которое вам понадобится для не кирпичной стены того же размера, включая соответствующие чистящие растворы, грунтовки и мощные кисти и валики. Только качественная продукция — это гарантия того, что такой вид улучшения будет отлично выглядеть в течение долгого времени.

Крашеный кирпич так же трудно чистить, как и обычный кирпич. Если вы покрасите кирпич в светлый цвет, потребуется регулярная чистка, чтобы он выглядел хорошо. Белый или светлый кирпич показывает грязь больше, чем традиционные цвета, и многие люди не готовы к необходимому уходу, чтобы он выглядел свежим.

НАИЛУЧШИЙ СОВЕТ: В случае сомнений проконсультируйтесь с профессиональным художником, который поможет вам решить, стоит ли решать эту задачу самостоятельно. Покраска кирпича выглядит несложно, но на самом деле это довольно сложный проект.

Обновлено 11 декабря 2017 г.

Испытание кирпича на прочность на сжатие | Водопоглощение

Самый важный момент в этой статье

Один из старейших строительных материалов в строительных линиях, кирпич продолжает оставаться самым популярным и ведущим строительным материалом из-за долговечности, дешевизны, простоты обращения и работы.

Кирпич глиняный применяется для возведения внутренних и наружных стен, перегородок, опор, опор и других несущих конструкций.

Кирпич прямоугольной формы с размером, которым можно удобно управлять одной рукой.

Кирпич может быть изготовлен из смеси песка или обожженной глины с песком и извести или бетона на портландцементе (PPC).

Обычно используются глиняные кирпичи, поскольку они экономичны и легко доступны.

Длина, ширина и высота кирпича взаимосвязаны, как показано ниже:

Длина кирпича = 2 x ширина кирпича + толщина раствора

Высота кирпича = ширина кирпича

Размер стандартного кирпича должен быть 19 x 9 x 9 см и 19 x 9 x 4 см. При помещении в кладку кирпич 19 x 9 x 9 см с раствором становится 20 x 10 x 10 см.

Однако кирпичи, доступные на большей части страны, по-прежнему имеют размер 9 ″ x 4-i x 3 ″ и известны как полевые кирпичи.

Вес такого кирпича около 3,0 кг. (6,61 фунта) Выемка, называемая туманом, глубиной 1-2 см, как показано ниже, рисунок предназначен для кирпичей высотой 9 см.

Деталь тумана

Размер тумана должен быть 10 x 4 x 1 см. (100 X 40 X 10 мм) Целью предоставления лягушки является создание ключа для удерживания раствора и кирпичей, уложенных лягушками сверху.

Frog не поставляется в кирпичах высотой 4 см (40 мм) и экструдированных кирпичах.

Также прочтите: IS Code for Civil Engineer [Q & a]

Свойства хорошего кирпича

Хорошие кирпичи используются для строительства важных сооружений. Они должны обладать следующими качествами.

Кирпичи должны быть настольными, хорошо обожженными в печах, медного цвета, без трещин, с острыми и квадратными краями.

Кирпичи должны быть одинаковыми по размеру и форме.

Кирпичи должны издавать чистый звук при ударе друг о друга.

Разбитые кирпичи должны иметь однородную и компактную структуру без пустот.

При замачивании в воде в течение 24 часов кирпич не должен абсорбировать воду более чем на 15 процентов веса для кирпичей первого класса и от 15 до 20 процентов веса для кирпичей второго класса.

Кирпичи должны быть достаточно твердыми. При царапании ногтем на кирпичной поверхности должен остаться след.

Кирпичи нельзя разбивать на куски при падении на твердый грунт высотой один метр.

Кирпич должен иметь низкую теплопроводность.

Кирпичи, впитанные в воду в течение 24 часов, не должны давать отложений белых солей при сушке в тени — сушке в тени.

Прочность кирпича на сжатие не должна быть менее 55 кг / см2.

Также прочтите: Метод корончатого резака

Отбор образцов кирпичей

Это отбор проб из партии, которая должна содержать не более 50000 кирпичей.

В случае, если в партии необходимо замуровать более 50000 кирпичей той же классификации, размера и изготовленных в относительно аналогичных условиях, она должна быть разделена на партии по 50000 кирпичей или их части.

Отбор проб из штабеля должен быть разделен на несколько реальных или мнимых секций, и необходимое количество кирпичей должно быть взято из каждой секции.

Кирпичи в верхних слоях штабеля должны быть удалены, чтобы можно было отбирать образцы из мест внутри штабеля.

Размер выборки для визуальных / размерных характеристик

| Sl. № | Диапазон | Мин. Сбор проб |

|---|---|---|

| 1 | 2001-10000 | 20-40 |

| 2 | 10001-35000 | 32-60 |

| 3 | 35001-50000 501580 | 35001-50000 501580 |

Таблица №1.

Размер образца для физических характеристик

- Прочность на сжатие, высыхание при водопоглощении. И т. Д.

| Sl. № | Диапазон | Мин. Сбор образцов |

|---|---|---|

| 1 | 2001-10000 | 5-10 |

| 2 | 10001-35000 | 10-20 |

| 3 | 35001-50000 | 3015 9015

Таблица № 2.

Также прочтите: Испытание на прочность цемента

Типы испытаний кирпича

- Прочность кирпича на сжатие

- Испытание на водопоглощение на кирпиче

- Испытание на высыхание на кирпиче 9185 испытание кирпича

Также прочтите: Динамическая вязкость по сравнению с кинематической вязкостью (разница и определение)

Испытание кирпича на прочность на сжатие (прочность на сжатие кирпича)

Соответствует Код

Код 3495 часть 1

Аппарат

Машина для испытания на сжатие (CTM)

Машина для испытания на сжатие использование компресса из любого материала в соответствии с выставкой.Итак, мы знаем, сколько нагрузки в этом материале.

Шкала

Шкала, используемая в этом тесте для определения длины, рождения и глубины кирпича.

Деревянная плита

Этот материал используется для изготовления одного кирпича с обеих сторон. Из-за края кирпича безопасен в CTM (машина для испытания на сжатие)

Предварительная работа перед Прочностью кирпича на сжатие (прочность кирпича на сжатие)

Удалите наблюдаемые поверхности основания, чтобы получить гладкие и параллельные поверхности путем шлифования.

Погрузить в воду комнатной температуры на 24 часа (1 день). Удалите слив и образец излишков влаги при комнатной температуре.

Заполнить все пустоты и весь туман в поверхности слоя цементным раствором (чистый крупнозернистый песок, цемент с толщиной 3 мм).

Хранить под влажным джутовым мешком в течение 24 часов (1 день) с последующим погружением в пресную воду на 3 дня.

Вытрите и удалите все следы влаги.

Также прочтите: Первый угол и символ третьего угла (ортогональная проекция)

Процедура Прочность кирпича на сжатие (прочность кирпича на сжатие)

Поместите образец плоскими и гладкими поверхностями горизонтально, а поверхность заполните раствором обращенные вверх между двумя сторонами 3 толстых листа фанеры толщиной 3 мм каждый, тщательно центрированные между пластинами испытательной машины.

Приложите равномерную нагрузку 14 Н / кв.мм. (140 кгс / см2) в минуту до отказа и отмечает максимальную нагрузку при отказе.

Нагрузка при разрушении максимальная нагрузка в кирпиче, при которой можно производить дальнейшее увеличение показаний индикатора на испытательной машине.

- Примечание: — Для обеспечения однородной поверхности для приложения нагрузки можно использовать штукатурку из листов фанеры.

Расчет прочности кирпича на сжатие (прочность кирпича на сжатие)

Как показано ниже расчет протокола испытаний

- Испытание кирпича на сжатие Н / кв.мм. (Кгс / кв.см)

- = (Максимальное разрушение под нагрузкой в кгс (Н) / Средняя площадь облицовки кровати в кв. См (кв. Мм)

Заключение Прочность кирпича на сжатие единиц

Предел прочности на сжатие кирпича единиц варьировался от 4,3 до 6,9 МПа, в среднем 5,7 МПа. Средний модуль упругости составил около 3878 МПа., кирпичей оказались мягкими и слабыми по сравнению с глиняными кирпичами .

Также прочтите: Испытание на консистенцию цемента

Соответствующий код

- Цель: Определить водопоглощение образца при погружении на 24 часа в холодную воду.

- Объем: Эта процедура охватывает всю относительную деятельность на сайте проекта.

Аппарат (водопоглощение кирпича):

- Весовой агрегат для кирпича. Фактический вес кирпича и расчет веса кирпича после водопоглощения

Dry Oven

- Использование сухой печи для испытания на поглощение кирпича.

Измерительная шкала.

- Шкала, используемая в этом тесте для определения длины, рождения и глубины кирпича.

Подготовка образца Испытание на абсорбцию кирпича (водопоглощение кирпича)

- Размеры должны быть мерой с точностью до 1 мм испытательного образца

- Сухой образец в печи при температуре 105-1150 ° C до достижения практически постоянная масса.

- образец до комнатной температуры и определите вес — M1

Процедура Испытание на абсорбцию кирпича (водопоглощение кирпича)

- Погрузите полностью высушенный образец в чистую воду при температуре 27 +/- 20

- Удалите образец после 24 часа и вытрите все следы воды влажной тканью.

- Взвесьте образец в течение 3 минут после извлечения из воды — M2

Также прочтите: Что такое «Съемка цепи» (принцип, процедура, метод, инструмент)

Расчеты и записи Испытание на поглощение кирпича (кирпич водопоглощение)

% Водопоглощение

Должно быть записано среднее значение полученных результатов.

Все результаты должны быть записаны в соответствующем формате.

Также прочтите: Что такое насыпь песка (мелкозернистый заполнитель)

Испытание на выцветание кирпича

Соответствующий код

Аппарат для испытания на выцветание кирпича

- Сухая печь для испытания кирпича на абсорбцию.