Холодная ковка, станки и чертежи своими руками.

Содержание

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Станки для холодной ковки своими руками.Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

- гнутик;

- улитка;

- волна;

- глобус;

- твистер;

- фонарик;

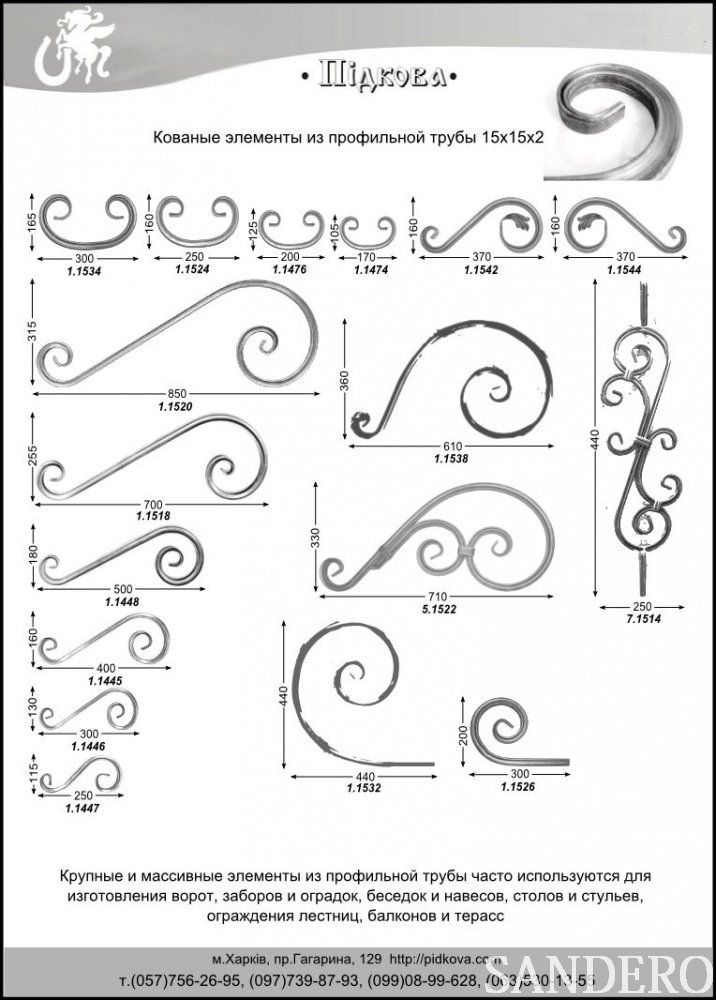

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Это весьма простой элемент.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

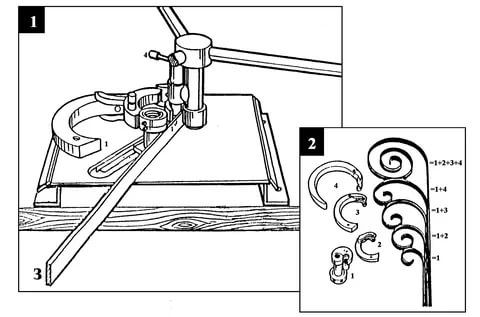

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

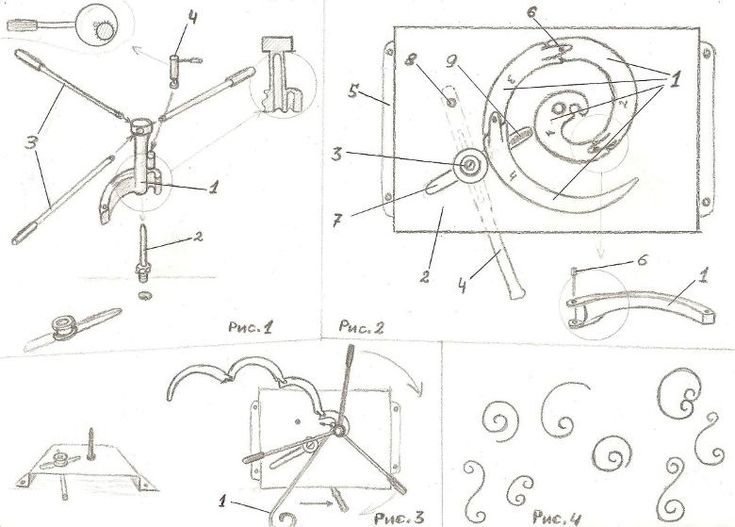

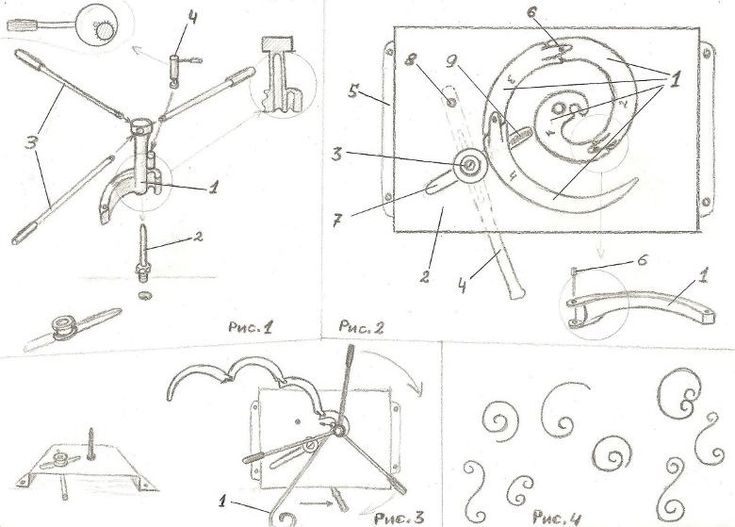

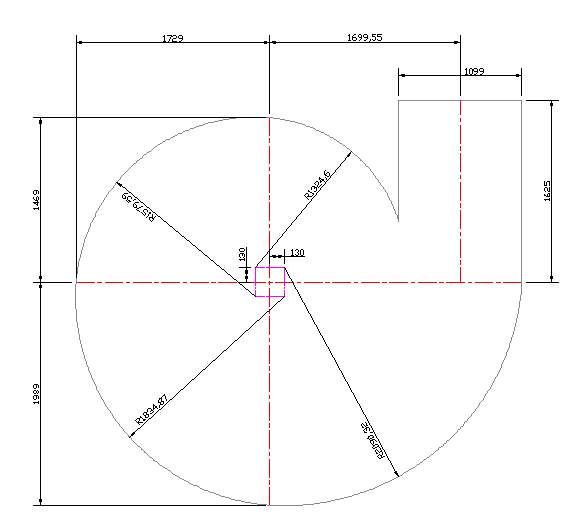

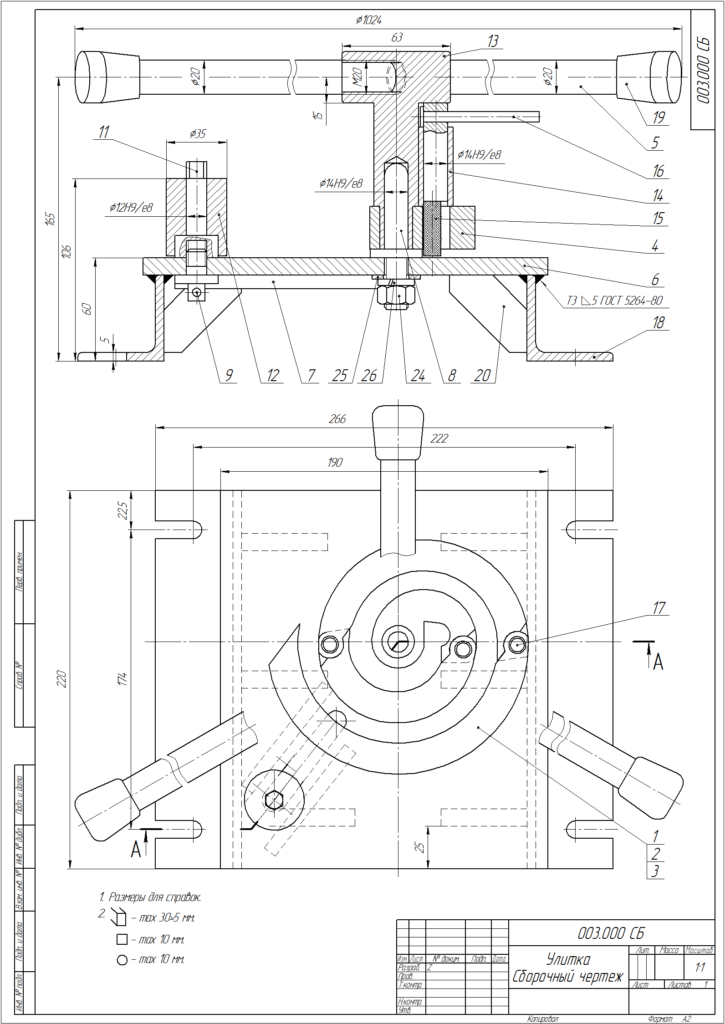

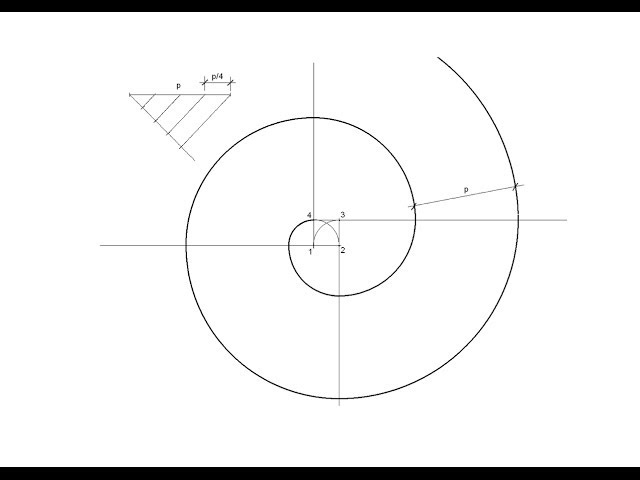

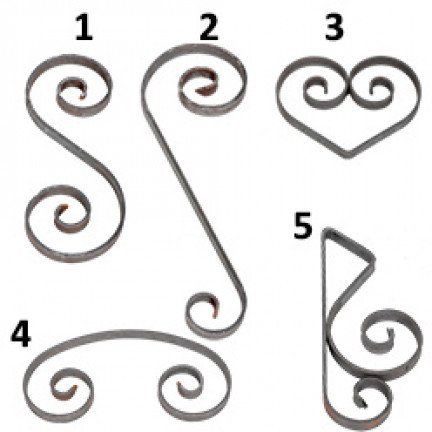

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Станок для холодной ковки.Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

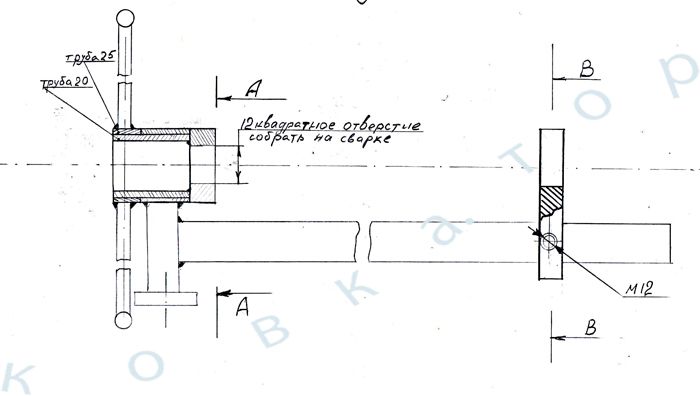

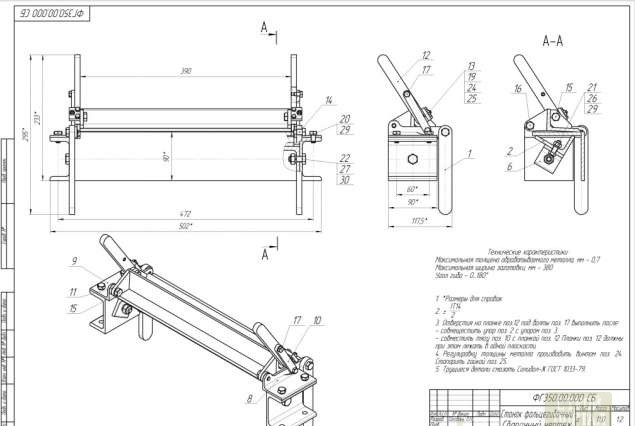

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.Подробный чертеж станка улитки.

Чертеж станка улитки.Чертеж устройство для гибки «Хомута».

Чертеж устройств холодной ковки для гибки хомутаЧертеж устройств холодной ковки для гибки хомутаЧертеж приспособления Гнутик.

Так схематически выглядит Гнутик.Чертеж для создания Гнутика.Видео кузнечного оборудования холодной ковки для малого бизнеса.

Станки для холодной ковки своими руками

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

- Ограды, перила для лестниц и балконов — тоже можно сделать своими руками

- Козырек над крыльцом методом холодной ковки

- Перила для крыльца — украшение, а не исключительно утилитарное приспособление

- Можно сделать беседку и кованную мебель

- Ворота смотрятся волшебно

Содержание статьи

- 1 Какие вообще устройства используются

- 2 Самодельные «Улитки»

- 3 Торсионный станок

- 4 Видео про самодельные приспособления и станки для холодной ковки

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик.

Так делают «фонарик»

- Твистеры или улитки. Формируют плоские завитки разного диаметра.

Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики. Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковкиКонструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычагаВажна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилениемНа столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

- Подшипниковый узел

- Фиксатор для заготовки

- Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Видео про самодельные приспособления и станки для холодной ковки

ЦЕРАТИЗИТ | Ротационная ковка

Молоты и оправки высшего качества

Мы производим молоты и оправки для ротационной ковки по чертежам заказчика, полуфабрикаты или полностью отшлифованные.

Преимущества и преимущества

Твердые сплавы с высокой износостойкостью

Высокая повторяемость и долговечность; инструменты могут ковать заготовки с высокой частотой и выдерживать давление

Целевая рекомендация по наиболее подходящему сплаву

Оптимизация срока службы инструмента, повышение производительности

Овладение всей технологической цепочкой: от сырья до готового продукта

Стабильное и отличное качество

3

22 Более 70 офисов компании по всему миру

Контактное лицо всегда рядом

Гибкие производственные возможности

Возможно изготовление чрезвычайно сложной геометрии

Информация о продукте

Свойства твердого сплава:

- Высокая износостойкость

- Точная воспроизводимость

Сервис:

Мы предлагаем полный спектр услуг по переточке кузнечных инструментов.

Оправки

Наши оправки изготавливаются в соответствии с вашими спецификациями. Они полностью отшлифованы с превосходной обработкой поверхности и жесткими допусками.

Мы производим осесимметричные оправки, а также оправки с нарезами из твердого сплава. Мы будем рады оценить и предложить лучшую альтернативу в соответствии с вашими конкретными требованиями.

Молотки для подачи и заглубления

Все наши молотки производятся в соответствии с вашими спецификациями. Мы можем поставить молотки как полуфабрикаты, так и полностью отшлифованные.

Твердый сплав обычно является лучшим вариантом для изготовления питающих молотов для холодной штамповки. Мы также производим прорезные молоты для холодной ковки.

Когда речь идет о горячей ковке, цементированный карбид является отличным выбором для молотков малого и среднего размера.

Что касается более длинных молотков, наши инженеры помогут подобрать материал, наиболее подходящий для ваших нужд.

Область применения

Применение:

- Стержни

- Трубки

Особенно подходит для таких материалов, как:

- Сталь

- Сталь и спеченные сплавы

Отрасли:

- Автомобильная промышленность

- Оборонная техника

- Горячая штамповка

- О.Э.М.

Граппы

Патент на мандреле для простуды.

,561, выдан 7 февраля 1984 г.)

,561, выдан 7 февраля 1984 г.)ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к холодной ковке или холодной штамповке изделий из стали или других металлов, а более конкретно изобретение относится к оправке для холодной штамповки профилированных трубы или цилиндры и т. д. Профилированный означает в данном случае любую профильную форму, такую как осевые канавки или шлицы, различные виды резьбы, резьбу в сочетании с осевыми канавками и т. д.

Внутренние профили в трубах или цилиндрах ранее изготавливались методами резки, такими как точение , формование, прорезь и т. д. Изготовление внутренних профилей в трубах и цилиндрах и т. д. в последнее время осуществляется даже методом холодной ковки, при котором труба или цилиндр выковываются вокруг оправки, которая после процесса удаляется из трубы или цилиндра.

Холодная ковка имеет ряд преимуществ по сравнению с методами резки. При холодной ковке можно добиться более тонкой обработки поверхности, чем при резке, материал тверже, поскольку волокна материала не обрезаются, внутренние напряжения от предыдущей обработки устраняются, профили могут быть сформированы с чрезвычайно малыми допусками. , холоднокованые изделия производятся с ровным и высоким качеством и т. д.

, холоднокованые изделия производятся с ровным и высоким качеством и т. д.

Однако холодная ковка вокруг оправки создает некоторые проблемы. Поскольку холодная ковка обычно осуществляется путем последовательной обработки трубы или цилиндра от одного конца к другому с помощью кузнечных молотов, заготовка во время ковки будет с большим усилием вдавливаться в канавки оправки, углубления и т.п., так что оправка и заготовка находятся в очень тесном контакте друг с другом. При обработке заготовки молотком от одного конца до другого заготовка будет удлиняться в направлении, совпадающем с направлением движения кузнечных молотов вдоль заготовки. Это приводит к возникновению больших осевых усилий между заготовкой и оправкой. Это, в свою очередь, приводит к проблемам, которые могут возникнуть при извлечении оправки из конечного продукта.

При формировании осевых канавок оправка должна быть удалена из кованого изделия в осевом направлении, а при формировании внутренней резьбы или других спиральных образований оправка должна быть удалена из изделия завинчивающим движением. Особые проблемы возникают в том случае, когда заготовка, кроме осевых канавок или резьб, выполнена также с круговым или чисто радиальным ребром. Это происходит, например, с соединительными втулками и т. д., где ребро гарантирует, что стержни, например бурильные штанги, не могут быть протолкнуты или завинчены дальше, чем до заданного положения в трубе или втулке. В этом случае оправка, очевидно, не может быть завинчена или вытянута из втулки, и поэтому изготовление таких втулок ранее было невозможно методом холодной штамповки всего за одну рабочую операцию.

Особые проблемы возникают в том случае, когда заготовка, кроме осевых канавок или резьб, выполнена также с круговым или чисто радиальным ребром. Это происходит, например, с соединительными втулками и т. д., где ребро гарантирует, что стержни, например бурильные штанги, не могут быть протолкнуты или завинчены дальше, чем до заданного положения в трубе или втулке. В этом случае оправка, очевидно, не может быть завинчена или вытянута из втулки, и поэтому изготовление таких втулок ранее было невозможно методом холодной штамповки всего за одну рабочую операцию.

Настоящее изобретение предназначено для устранения указанной проблемы и создания оправки для производства труб или цилиндров с внутренним профилем, которая позволяет относительно просто удалить оправку из конечного кованого изделия и даже делает это возможным всего за одну рабочую операцию. шаг, чтобы получить внутренний профиль, содержащий круглое или чисто радиальное ребро в цилиндре.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с изобретением оправка разделена в осевом направлении в осевом центре или вблизи осевого центра оправки или в окружной канавке. Разделение оправки приводит к возможности ее извлечения из изделия с применением значительно меньшего усилия, чем раньше, и, в частности, разделение оправки по окружному пазу позволяет вытягивать или вывинчивать оправку без затруднения ее извлечения из-за сформированного окружного ребра. в цилиндре.

Разделение оправки приводит к возможности ее извлечения из изделия с применением значительно меньшего усилия, чем раньше, и, в частности, разделение оправки по окружному пазу позволяет вытягивать или вывинчивать оправку без затруднения ее извлечения из-за сформированного окружного ребра. в цилиндре.

Особенно простая и предпочтительная форма может быть получена, если канавки, резьба и т.п. оправки имеют форму, несколько конически расходящуюся по направлению к линии разъема оправки, благодаря чему при вытягивании или вывинчивании половин оправки достигается полное освобождение за счет только небольшое движение между оправкой и цилиндром.

Подходящая форма оправки также должна быть такой, чтобы канавки или канавки были несколько глубже, чем верхние части резьбы изделия, чтобы верхние части резьбы или профиля не вдавливались в дно канавок или ямок оправки.

При изготовлении внутренней резьбы оправку предпочтительно даже шлифовать с последовательно несколько сужающими боковыми сторонами резьбы в направлении к линии разъема, чтобы ровная резьба обеспечивала эффективное освобождение уже после очень небольшого вывинчивания оправки из кованого изделия .

Подробное описание изобретения следует из следующего, в котором будут сделаны ссылки на прилагаемые чертежи. Однако следует понимать, что вариант осуществления изобретения, описанный и показанный на чертежах, охватывает только один проиллюстрированный пример, и в рамках формулы изобретения могут быть предусмотрены различные виды модификаций.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

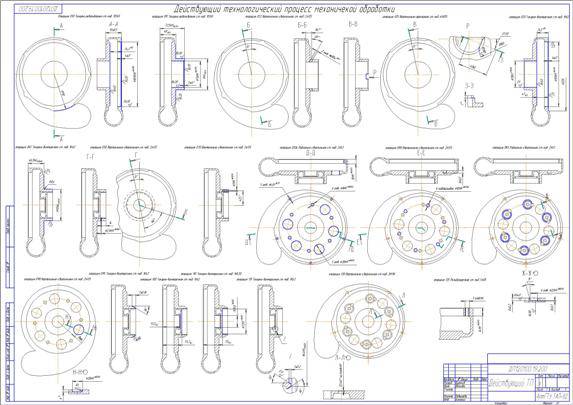

Чертежи показаны на РИС. 1 схематично показаны детали станка или инструмента для холодной штамповки втулки с внутренней резьбой и центральным круговым ребром.

РИС. 2 показана оправка согласно изобретению для использования с устройством на фиг. 1.

РИС. 3 показана заготовка для поковки к соединительной втулке для буровых штанг. Фигура частично обрезана.

РИС. 4 аналогичным образом показана заготовка на фиг. 3 после проковки вокруг оправки.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Машина, показанная на фиг. 1 для холодной штамповки или штамповки внутренних профилей в цилиндрической заготовке, как правило, содержит ковочный инструмент 1, в котором могут быть установлены ковочная заготовка 2 и оправка 3. Ковочный инструмент 1 выполнен с возможностью вращения, и на одном конце вокруг инструмента расположено несколько молотков 4, из которых на чертеже показан только один. Молотки могут приводиться в движение эксцентриками так, что они непрерывно долбят по заготовке 2, которая перемещается в инструменте мимо молотков 4. При перемещении поковочная заготовка забивается так, что ее внутренняя часть принимает форму оправки, а внешняя — формируется с ровной поверхностью.

1 для холодной штамповки или штамповки внутренних профилей в цилиндрической заготовке, как правило, содержит ковочный инструмент 1, в котором могут быть установлены ковочная заготовка 2 и оправка 3. Ковочный инструмент 1 выполнен с возможностью вращения, и на одном конце вокруг инструмента расположено несколько молотков 4, из которых на чертеже показан только один. Молотки могут приводиться в движение эксцентриками так, что они непрерывно долбят по заготовке 2, которая перемещается в инструменте мимо молотков 4. При перемещении поковочная заготовка забивается так, что ее внутренняя часть принимает форму оправки, а внешняя — формируется с ровной поверхностью.

Инструмент 1 имеет на одном конце торцевую втулку 5 с цапфой 6, которая опирается на шариковый подшипник, не показанный. Внутри торцевой муфты 5 выполнено осевое отверстие, в котором установлен сменный концевой позиционер 7 для одной концевой части 8 оправки 3. Конечный позиционер 7 предпочтительно является сменным, чтобы осевое положение оправки 3 по отношению к заготовке 2 можно было регулировать. На другом конце инструмент 1 содержит поводок 9 с концом 10 вала, выполненным с возможностью соединения с устройством, которое не показано, для вращения инструмента вместе с заготовкой и оправкой, в то время как молотки 4 обрабатывают заготовку. На этом конце оправки подпружиненный ползун 12 прижимает конец 13 оправки 3 к конечному позиционеру 7.перемещается в осевом направлении и нагружает заготовку 2 с заданной силой в направлении торцевого гнезда 5. Во время ковки заготовка удлиняется, и во время этого удлинения привод 9 перемещается, в то время как подпружиненный ползун удерживает оправку прижатой к концевому позиционеру 7 в торцевая муфта 5.

На другом конце инструмент 1 содержит поводок 9 с концом 10 вала, выполненным с возможностью соединения с устройством, которое не показано, для вращения инструмента вместе с заготовкой и оправкой, в то время как молотки 4 обрабатывают заготовку. На этом конце оправки подпружиненный ползун 12 прижимает конец 13 оправки 3 к конечному позиционеру 7.перемещается в осевом направлении и нагружает заготовку 2 с заданной силой в направлении торцевого гнезда 5. Во время ковки заготовка удлиняется, и во время этого удлинения привод 9 перемещается, в то время как подпружиненный ползун удерживает оправку прижатой к концевому позиционеру 7 в торцевая муфта 5.

РИС. 2 показана оправка согласно изобретению, которая в данном случае имеет форму для изготовления соединительной муфты для штанг, например буровых штанг. Для этого на оправке выполнены резьбы 14, 15, которые от каждого конца оправки проходят к среднему положению, а в центре оправки выполнена кольцевая канавка 16, предназначенная для образования окружного ребра в соединительной втулке, что гарантирует, что ни одна буровая штанга не может быть ввинчена дальше, чем до середины соединительной втулки. Согласно изобретению оправка разделена на две половины 3а, 3b, и каждый конец 8, 13 имеет шестиугольную форму для применения гаечного ключа.

Согласно изобретению оправка разделена на две половины 3а, 3b, и каждый конец 8, 13 имеет шестиугольную форму для применения гаечного ключа.

Оправку с непрерывной резьбой разъединяют предпочтительно в осевом центре оправки или близко к ней, и, поскольку оправка разделена на две половины, ее можно извлечь из изделия, вытягивая с обоих концов. Обе половины 3а и 3b могут быть соединены друг с другом с помощью шпонки 17 в одной половине оправки, которая вставляется в отверстие 18 в другой половине оправки. Штифт и отверстие должны свободно соединяться друг с другом, чтобы можно было разъединить половины оправки, и желательно, чтобы штифт и отверстие имели некоторый зазор, чтобы не препятствовать любому возможному радиальному движению между половинками во время ковки.

В показанном случае, когда оправка имеет круглую канавку 16, оправка разделена с одной стороны канавки.

Резьба оправки наиболее подходящим образом сформирована слегка конически внутрь по направлению к линии разъема 19, и аналогичным образом боковые поверхности резьбы на резьбе 14, 15 шлифуются так, чтобы они последовательно сужались от концов оправки по направлению к линии разъема. Таким образом, нити самые тонкие на линии разъема и равномерно утолщаются к концам оправки. С помощью каждой из этих мер обеим половинам оправки придается определенная способность к высвобождению, так что оправку можно легко снять с продукта при небольшом относительном движении между половиной оправки и продуктом, поскольку это движение создает непосредственный люфт между оправка и изделие.

Таким образом, нити самые тонкие на линии разъема и равномерно утолщаются к концам оправки. С помощью каждой из этих мер обеим половинам оправки придается определенная способность к высвобождению, так что оправку можно легко снять с продукта при небольшом относительном движении между половиной оправки и продуктом, поскольку это движение создает непосредственный люфт между оправка и изделие.

РИС. 3 показана кованая заготовка для холодной штамповки, которая должна быть сформирована в соединительную втулку вокруг оправки, как на фиг. 2. Поковочная заготовка обычно изготавливается из стали и образует трубу 20 с коническими концами 21 и крепежными кольцами 22 для торцевого гнезда 5 и поводка 9 соответственно. При холодной ковке происходит смещение материала, так что материал за пределами пунктирной линии 23 забивается радиально внутрь, и равное количество материала запрессовывается в канавки 14, 15 резьбы оправки соответственно и окружную канавку 16. Конические концы 21 дают соответственно конусный вход в резьбу, что упрощает завинчивание буровых штанг.