Стандартные размеры листа оцинкованного | Статьи Металлобазы Новосаратовка

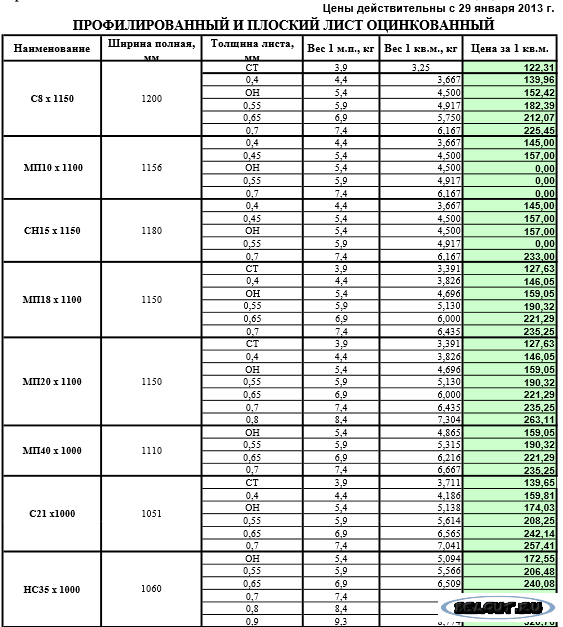

Профнастил – популярный строительный материал, исходным продуктом для которого является тонкий стальной холоднокатаный оцинкованный лист. Для повышения антикоррозионных и эстетических характеристик на материал наносят полимерные покрытия.

Геометрические и качественные параметры защитных покрытий зависят от назначения, геометрии и компании-производителя продукции. Стандартные размеры сечения и сортамент оцинкованного стального профилированного листа определяются ГОСТом 24045-94.

Размеры кровельных оцинкованных профлистов

Кровельный лист маркируется буквой «Н» (несущий профиль). Эти жесткие, прочные изделия способны выдерживать значительные нагрузки. Применяются для ремонта старых кровель и строительства новых. Для этого вида характерны: самая большая толщина стального листа – 0,6-1,0 мм – и самая значительная высота гофры. В центре волны изготавливается дополнительная борозда, служащая ребром жесткости..png)

- Профиль Н57 применяется для устройства кровли с шагом обрешетки до 3-х метров, листового армирования ж/б перекрытий, диафрагмы жесткости в зданиях с металлическим каркасом.

- Н60 отличается большей толщиной и высотой гофры. Области применения аналогичны Н57.

- Н75 – одна из наиболее мощных модификаций несущего настила, может применяться для устройства кровель с шагом обрешетки до 4,5 м, изготовления элементов конструкций при сооружении временных и быстровозводимых строений, для внешних стен гаражей, бытовок, торговых точек.

| Марка профиля | Толщина листа, мм | Длина листа, м | Ширина листа, мм | Высота профиля, мм | Шаг трапеции, мм | |

| Общая | Рабочая | |||||

| Н57 | 0,6, 0,7, 0,8, 0,9 | 0,5-14,0 | 801 | 750 | 57 | 187,5 |

| Н60 | 0,7, 0,8, 0,9, 1,0 | 0,5-14,5 | 902 | 845 | 60 | 211,25 |

| Н75 | 0,7, 0,8, 0,9, 1,0 | 0,5-14,5 | 800 | 750 | 75 | 187,5 |

Размеры оцинкованного профлиста универсального применения

Несуще-стеновой настил – промежуточный вариант по техническим характеристикам и стоимости – применяется для устройства кровель, обшивки стен, изготовления ворот, навесов, заборов, в качестве опалубки. Профиль НС35 допускает максимальный шаг обрешетки 1,5 м, НС44 – 3,0 м.

Профиль НС35 допускает максимальный шаг обрешетки 1,5 м, НС44 – 3,0 м.

| Марка профиля | Толщина листа, мм | Длина листа, м | Ширина листа, мм | Высота профиля, мм | Шаг трапеции, мм | |

| Общая | Рабочая | |||||

| НС35 | 0,5, 0,55, 0,6, 0,65, 0,7, 0,8, 0,9 | 0,5-12,0 | 1060 | 1000 | 35 | 200 |

| НС44 | 0,4, 0,5, 0,7, 0,8 | 0,5-12,0 | 1070 | 1000 | 44 | 250 |

Размеры стенового профилированного листа

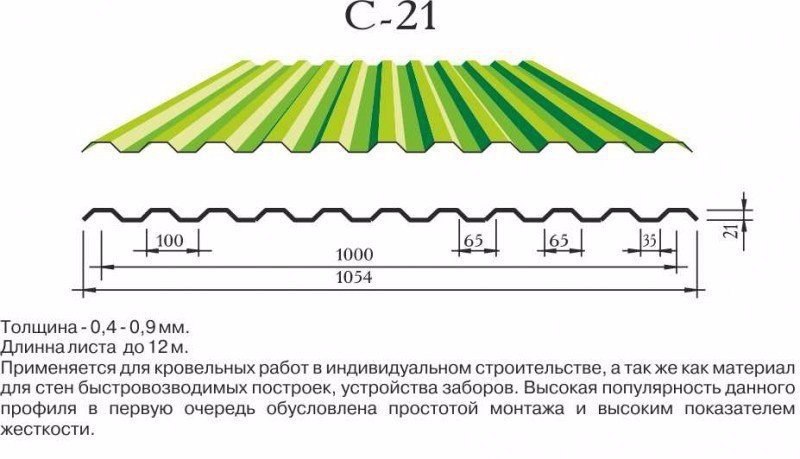

Стеновой материал с маркировкой «С» имеет небольшую ширину и высоту волны, изготавливается из листа небольшой толщины. Этот материал применяется для:

- С8 – облицовки стен, устройства щитовых и ограждающих конструкций.

Может использоваться для кровель, имеющих сплошную обрешетку;

Может использоваться для кровель, имеющих сплошную обрешетку; - С10 – устройства ограждений, сооружения стен и стеновых конструкций при изготовлении бытовок, небольших торговых ларьков, для монтажа кровель с шагом обрешетки 0,8 м;

- С18 – облицовки стен, потолков, сооружения кровель с частым расположением обрешетки, угол наклона которых не превышает 25°;

- С21 – по сравнению с предыдущими изделиями, обладает большей прочностью и жесткостью, используется для возведения заборов, строительства хозпостроек, устройства кровель с шагом обрешетки не более 0,8 м.

| Марка профиля | Толщина листа, мм | Длина листа, м | Ширина листа, мм | Высота профиля, мм | Шаг трапеции, мм | |

| Общая | Рабочая | |||||

| С8 | 0,55, 0,65, 0,7 | 0,5-12,0 | 1200 | 1150 | 8 | 115 |

| С10 | 0,4, 0,45, 0,5, 0,6, 0,7, 0,8 | 0,5-12,0 | 1150 | 1100 | 10 | 115 |

| С18 | 0,4, 0,45, 0,5, 0,6, 0,7, 0,8 | 0,5-12,0 | 1023 | 1000 | 18 | 115 |

| С21 | 0,4, 0,45, 0,5, 0,55, 0,6, 0,65, 0,7, 0,8 | 0,5-12,0 | 1051 | 1000 | 21 | 100 |

Характеристики оцинкованного листа: размеры, вес, толщина, ширина

Термодинамическая нестабильность сплавов на основе железа приводит к образованию коррозии – всем известной ржавчины.

Характеристики листа, оцинкованного горячим способом

Процесс горячего цинкования заключается в погружении изделия с химически чистой поверхностью в ванну, в которой происходит реакция расплавленного цинка с железом. В результате образуется защитная пленка. Для этого требуется предварительная подготовка листа: обезжиривание, пескоструйная обработка, кислотное травление, покрытие флюсом. Избыточное количество цинка стекает в ванну, а изделие охлаждается в воде или на воздухе.

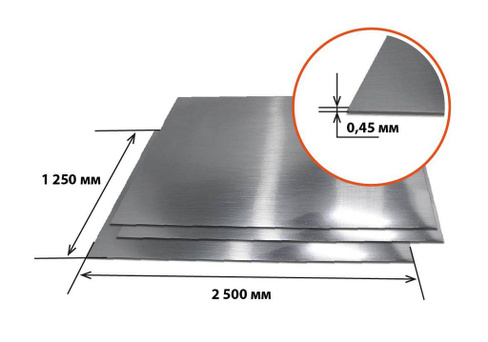

Согласно ГОСТу 14 918, оцинкованный лист по горячей технологии изготавливают шириной 710-1810 мм, толщиной 0,5-2,5 мм. Толщина цинкового слоя по ГОСТу 9.307-89 устанавливается в пределах 40-200 мкм, вне зависимости от размеров и характера заготовки.

Толщина покрытия оцинкованного листа по требованиям EN ISO 1460

| Толщина листа, мм | Минимальная локальная толщина покрытия, мкм | Минимальная средняя толщина покрытия, мкм |

| до 1,5 | 35 | 45 |

| 1,5-3,0 | 45 | 55 |

| 3,0-6,0 | 55 | 70 |

Гальваническое цинкование стального листа

Электролитическое покрытие стального проката цинком осуществляется в специальной ванне. Поэтому и в данном случае размеры оцинкованного листа ограничиваются габаритами технологической емкости. В ванне находятся цинковые аноды, электролит и катод, функцию которого выполняет защищаемое изделие. При подключении к установке электрического тока положительно заряженные ионы цинка направляются к стальному листу, покрывая его плотным слоем. Это высокопроизводительный процесс, обеспечивающий низкую себестоимость получаемой продукции.

Гальванический процесс имеет два серьезных недостатка: толщина цинкового слоя обычно не превышает 40 мкм, а производственные отходы высоко токсичны и требуют многоступенчатой очистки перед утилизацией.

Характеристики оцинкованного профлиста

Профилированный стальной лист – достаточно новый, но быстро набирающий популярность материал, на который разработана нормативная документация – ГОСТ 24045-2010. На рынке предлагаются изделия толщиной 0,3-1,0 мм, ширина зависит от производителя, но обычно находится в пределах 1080-1150 мм, длина – до 12 м. Вес профилированного оцинкованного листа определяется длиной, шириной, толщиной и характеристиками волны изделия.

Качественный профнастил для крыши имеет толщину защитного слоя не менее 90 мкм. Изделия с более тонким цинковым покрытием используются, как правило, для временных ограждений или устройства опалубки.

Лист

Главная \ Листы и РулоныСталь листовая представляет собой металлопрокат малой толщины, кромка которого может быть обрезной или необрезной. Металлический лист (оцинкованный, горячекатаный, холоднокатаный и т.д.) поставляется в рулонном или развернутом виде

Металлический лист (оцинкованный, горячекатаный, холоднокатаный и т.д.) поставляется в рулонном или развернутом виде

Мы поставляем листовую сталь под любые потребности:

• Для производства металлоконструкций;

• Для изготовления комплектующих в бытовой техники;

• Для производства строительных профилей, арматуры, основ металлокаркаса, ребер жесткости;

• Для возведения стен и кровли;

• Для изготовления металлочерепицы;

Превосходные характеристики стального листа позволяют использовать его и для внутренних, и для наружных работ в разных условиях эксплуатации.

Листы холоднокатаные

| Толщина листа, мм | Стандартные размеры листа | Вес листа, кг | Вес кв.м, кг |

|---|---|---|---|

| 0,35 | 1000х2000 | 5,5 | 2,75 |

| 1250х2500 | 8,59 | ||

| 0,4 | 1000х2000 | 6,28 | 3,14 |

| 1250х2500 | 9,81 | ||

| 0,45 | 1000х2000 | 7,07 | 3,53 |

| 1250х2500 | 11,04 | ||

| 0,5 | 1000х2000 | 7,85 | 3,93 |

| 1250х2500 | 12,27 | ||

| 0,55 | 1000х2000 | 8,64 | 4,32 |

| 1250х2500 | 13,49 | ||

| 0,6 | 1000х2000 | 9,42 | 4,71 |

| 1250х2500 | 14,72 | ||

| 0,65 | 1000х2000 | 10,21 | 5,1 |

| 1250х2500 | 15,95 | ||

| 0,7 | 1000х2000 | 10,99 | 5,5 |

| 1250х2500 | 17,17 | ||

| 0,75 | 1000х2000 | 11,78 | 5,89 |

| 1250х2500 | 18,4 | ||

| 0,8 | 1000х2000 | 12,56 | 6,28 |

| 1250х2500 | 19,63 | ||

| 0,9 | 1000х2000 | 14,13 | 7,07 |

| 1250х2500 | 22,08 | ||

| 1 | 1000х2000 | 15,7 | 7,85 |

| 1250х2500 | 24,53 | ||

| 1,2 | 1000х2000 | 18,84 | 9,42 |

| 1250х2500 | 29,44 | ||

| 1,4 | 1000х2000 | 21,98 | 10,99 |

| 1250х2500 | 34,34 | ||

| 1,5 | 1000х2000 | 23,55 | 11,78 |

| 1250х2500 | 36,8 | ||

| 1,6 | 1000х2000 | 25,12 | 12,56 |

| 1250х2500 | 39,25 | ||

| 1,7 | 1000х2000 | 26,69 | 13,35 |

| 1250х2500 | 41,7 | ||

| 1,8 | 1000х2000 | 28,26 | 14,13 |

| 1250х2500 | 44,16 | ||

| 1,9 | 1000х2000 | 29,83 | 14,92 |

| 1250х2500 | 46,61 | ||

| 2 | 1000х2000 | 31,4 | 15,7 |

| 1250х2500 | 49,06 | ||

| 2,2 | 1000х2000 | 34,54 | 17,27 |

| 1250х2500 | 53,97 | ||

| 2,5 | 1000х2000 | 39,25 | 19,63 |

| 1250х2500 | 61,33 | ||

| 2,8 | 1000х2000 | 43,96 | 21,98 |

| 1250х2500 | 68,69 | ||

| 3 | 1000х2000 | 47,1 | 23,55 |

| 1250х2500 | 73,59 |

Листы горячекатаные

| Толщина листа, мм | Стандартные размеры листа | Вес листа, кг | Вес кв. м, кг м, кг |

|---|---|---|---|

| 1,5 | 1250х2500 | 36,8 | 11,78 |

| 2 | 1250х2500 | 49,06 | 15,7 |

| 2,5 | 1250х2500 | 61,33 | 19,63 |

| 3 | 1250х2500 | 73,59 | 23,55 |

| 3,5 | 1250х2500 | 85,86 | 27,48 |

| 4 | 1500х6000 | 282,6 | 31,4 |

| 5 | 1500х6000 | 353,25 | 39,25 |

| 6 | 1500х6000 | 423,9 | 47,1 |

| 7 | 1500х6000 | 494,55 | 54,95 |

| 8 | 1500х6000 | 565,2 | 62,8 |

| 9 | 1500х6000 | 635,85 | 70,65 |

| 10 | 1500х6000 | 706,5 | 78,5 |

| 12 | 1500х6000 | 847,8 | 94,2 |

| 14 | 1500х6000 | 989,1 | 109,9 |

| 16 | 1500х6000 | 1130,4 | 125,6 |

| 18 | 1500х6000 | 1271,7 | 141,3 |

| 20 | 1500х6000 | 1413 | 157 |

| 22 | 1500х6000 | 1554,3 | 172,7 |

| 25 | 1500х6000 | 1766,25 | 196,25 |

| 28 | 1500х6000 | 1978,2 | 219,8 |

| 30 | 1500х6000 | 2119,5 | 235,5 |

| 32 | 1500х6000 | 2260,8 | 251,2 |

| 35 | 1500х6000 | 2472,75 | 274,75 |

| 36 | 1500х6000 | 2543,4 | 282,6 |

| 40 | 1500х6000 | 2826 | 314 |

| 45 | 1500х6000 | 3179,25 | 353,25 |

| 50 | 1500х6000 | 3532,5 | 392,5 |

| 55 | 1500х6000 | 3885,75 | 431,75 |

| 60 | 1500х6000 | 4239 | 471 |

| 65 | 1500х6000 | 4592,25 | 510,25 |

| 70 | 1500х6000 | 4945,5 | 549,5 |

| 80 | 1500х6000 | 5652 | 628 |

| 90 | 1500х6000 | 6358,5 | 706,5 |

| 100 | 1500х6000 | 7065 | 785 |

| 110 | 1500х6000 | 7771,5 | 863,5 |

| 120 | 1500х6000 | 8478 | 942 |

| 130 | 1500х6000 | 9184,5 | 1020,5 |

| 140 | 1500х6000 | 9891 | 1099 |

| 150 | 1500х6000 | 10597,5 | 1177,5 |

| 160 | 1500х6000 | 11304 | 1256 |

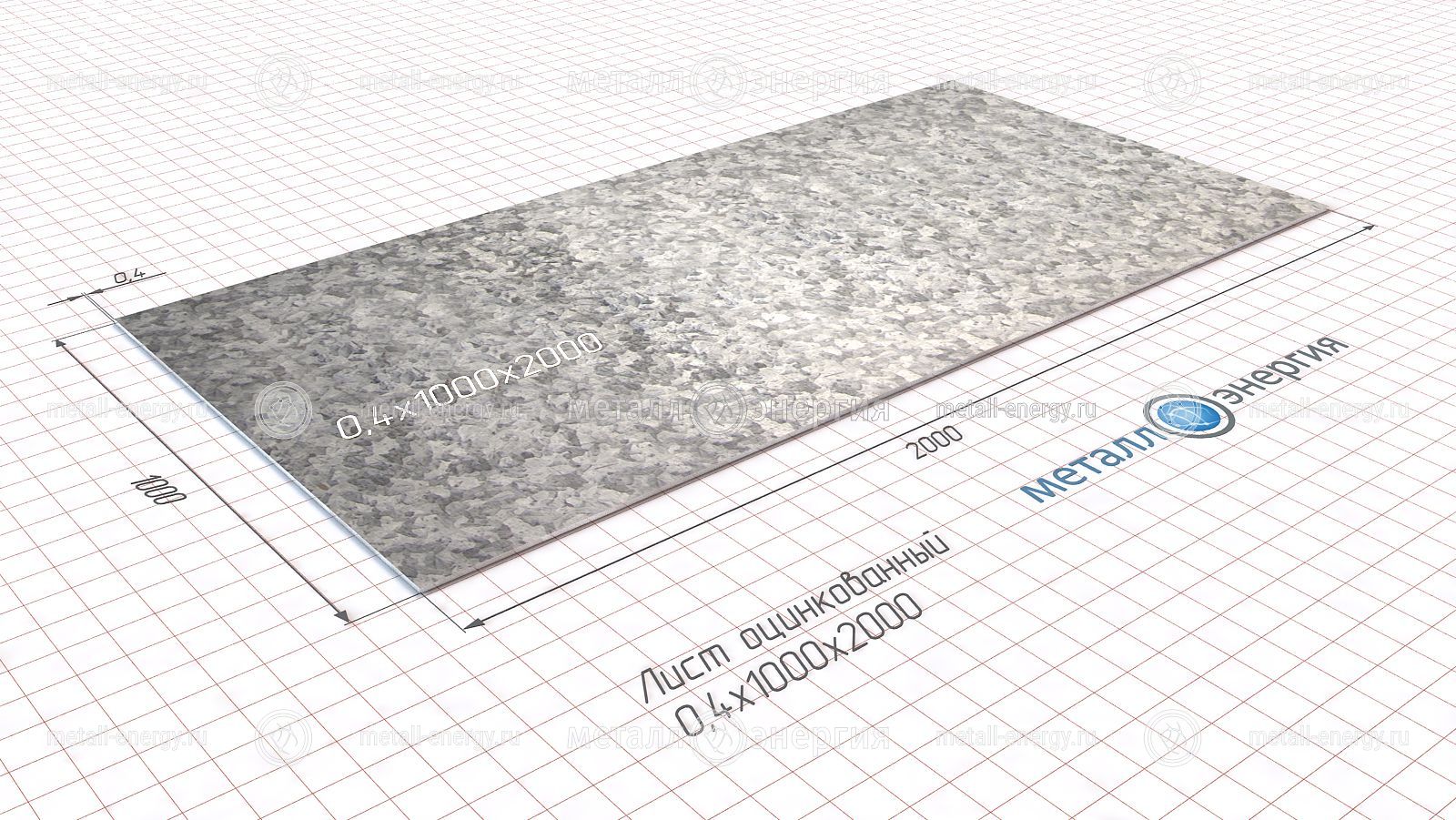

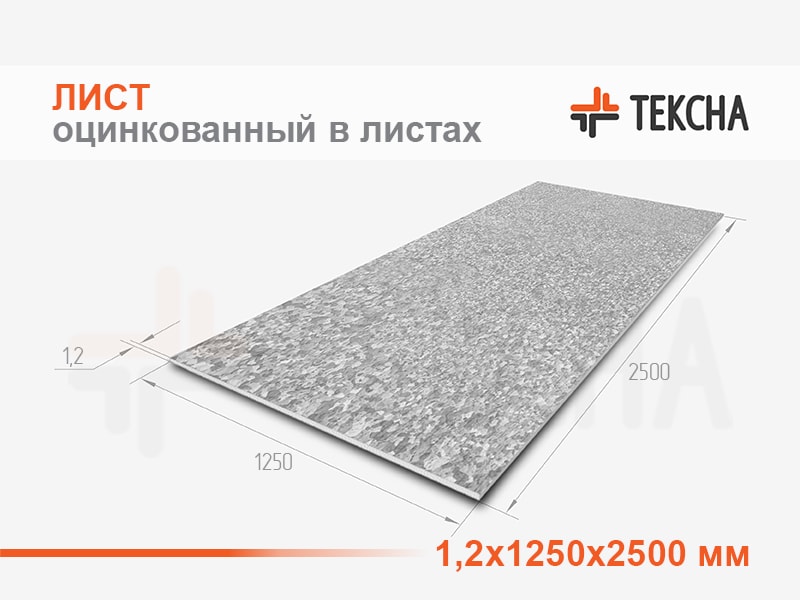

Листы оцинкованные

| Толщина оцинкованного листа, мм | Стандартные размеры оцинкованного листа | Вес листа, кг | Вес кв. м, кг м, кг |

|---|---|---|---|

| 0,35 | 1000х2000 | 5,9 | 2,95 |

| 1250х2500 | 9,22 | ||

| 0,4 | 1000х2000 | 6,68 | 3,34 |

| 1250х2500 | 10,44 | ||

| 0,45 | 1000х2000 | 7,46 | 3,73 |

| 1250х2500 | 11,66 | ||

| 0,5 | 1000х2000 | 8,26 | 4,13 |

| 1250х2500 | 12,91 | ||

| 0,55 | 1000х2000 | 9,04 | 4,52 |

| 1250х2500 | 14,13 | ||

| 0,6 | 1000х2000 | 9,82 | 4,91 |

| 1250х2500 | 15,34 | ||

| 0,65 | 1000х2000 | 10,6 | 5,3 |

| 1250х2500 | 16,56 | ||

| 0,7 | 1000х2000 | 11,4 | 5,7 |

| 1250х2500 | 17,81 | ||

| 0,75 | 1000х2000 | 12,18 | 6,09 |

| 1250х2500 | 19,03 | ||

| 0,8 | 1000х2000 | 12,96 | 6,48 |

| 1250х2500 | 20,25 | ||

| 0,9 | 1000х2000 | 14,54 | 7,27 |

| 1250х2500 | 22,72 | ||

| 1 | 1000х2000 | 16,1 | 8,05 |

| 1250х2500 | 25,16 | ||

| 1,2 | 1000х2000 | 19,24 | 9,62 |

| 1250х2500 | 30,06 | ||

| 1,4 | 1000х2000 | 22,38 | 11,19 |

| 1250х2500 | 34,97 | ||

| 1,5 | 1000х2000 | 23,96 | 11,98 |

| 1250х2500 | 37,44 | ||

| 1,6 | 1000х2000 | 25,52 | 12,76 |

| 1250х2500 | 39,88 | ||

| 1,7 | 1000х2000 | 27,1 | 13,55 |

| 1250х2500 | 42,34 | ||

| 1,8 | 1000х2000 | 28,66 | 14,33 |

| 1250х2500 | 44,78 | ||

| 1,9 | 1000х2000 | 30,24 | 15,12 |

| 1250х2500 | 47,25 | ||

| 2 | 1000х2000 | 31,8 | 15,9 |

| 1250х2500 | 49,69 | ||

| 2,2 | 1000х2000 | 34,94 | 17,47 |

| 1250х2500 | 54,59 | ||

| 2,5 | 1000х2000 | 39,66 | 19,83 |

| 1250х2500 | 61,97 | ||

| 2,8 | 1000х2000 | 44,36 | 22,18 |

| 1250х2500 | 69,31 | ||

| 3 | 1000х2000 | 47,5 | 23,75 |

| 1250х2500 | 74,22 |

Листы рифленые

| Толщина рифленого листа, мм | Стандартные размеры рифленого листа | Вес листа, кг | Вес кв. м, кг м, кг |

|---|---|---|---|

| 2,5 | 1250х2500 | 62,8125 | 20,1 |

| 3 | 1250х2500 | 75,625 | 24,2 |

| 4 | 1500х6000 | 289,8 | 32,2 |

| 5 | 1500х6000 | 364,5 | 40,5 |

| 6 | 1500х6000 | 436,5 | 48,5 |

| 8 | 1500х6000 | 584,1 | 64,9 |

| 10 | 1500х6000 | 728,1 | 80,9 |

| 12 | 1500х6000 | 871,2 | 96,8 |

ПВЛ

| Наименование | Размер | Цена |

|---|---|---|

| Лист ПВЛ | 306 | договорная |

| Лист ПВЛ | 308 | договорная |

| Лист ПВЛ | 310 | договорная |

| Лист ПВЛ | 406 | договорная |

| Лист ПВЛ | 408 | договорная |

| Лист ПВЛ | 410 | договорная |

| Лист ПВЛ | 506 | договорная |

| Лист ПВЛ | 508 | договорная |

| Лист ПВЛ | 510 | договорная |

| Лист ПВЛ | 606 | договорная |

| Лист ПВЛ | 608 | договорная |

| Лист ПВЛ | 610 | договорная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оцинкованный лист по лучшей цене в Индии

Популярные изделия из оцинкованного листа

Листы промышленной облицовкирупий 52

Пушпак Инфра Стил Частное ООО Оцинкованные простые листырупий 52

Manmohan Ispat Private Limited Оцинкованные простые листы55 рупий

Kapil Steels Оцинкованный простой лист56000 рупий

Поставщики тестовой стали Оцинкованные стальные листы52000 рупий

Ферритные конструкционные стали Private Limited Оцинкованный лист 45 рупий. 50

50

250 рупий

PH стали Оцинкованный простой лист60 рупий

Droit Steel Buildings Private Limited Оцинкованный стальной лист61 рупий

Поставщики стали Daga Предварительно окрашенный оцинкованный лист270 рупий

Торговцы сталью Ганганагара Оцинкованный лист650

рупий Винстиловая Империя Оцинкованный лист MSрупий 52

Шри Умия Каттерс Приват Лимитед Оцинкованные листырупий 54

Aman EnterprisesКровля из оцинкованного листового железа

85. Оцинкованное железо — это железо, покрытое цинком, целью которого является защита его поверхности от быстрого окисления, происходящего при воздействии атмосферных воздействий. Цинковое покрытие наносят на пластины, пока они нагреваются, причем пластины предварительно подготавливают путем очистки и погружения в различные химические растворы, такие как серная кислота и соли хлорида цинка или соляной аммиак. Покрытие должно быть равномерной толщины и покрывать всю поверхность.

Оцинкованное железо — это железо, покрытое цинком, целью которого является защита его поверхности от быстрого окисления, происходящего при воздействии атмосферных воздействий. Цинковое покрытие наносят на пластины, пока они нагреваются, причем пластины предварительно подготавливают путем очистки и погружения в различные химические растворы, такие как серная кислота и соли хлорида цинка или соляной аммиак. Покрытие должно быть равномерной толщины и покрывать всю поверхность.

86. Чтобы проверить качество оцинкованного железа, сделайте двойной шов и закройте его молотком; если на нем нет трещин, значит утюг хорошего качества.Более суровое испытание — это снова разгладить соединение или шов, сделанный таким образом, без разрушения материала. Образцы можно проверить на толщину покрытия, смазав их и удерживая над струей газа с помощью плоскогубцев; количество стекающего легкоплавкого металла будет определять характер каждого образца.

87. Используемые обычные листы имеют размер от № 16 до №

28 и варьируются по весу от № 16 при 3 фунтах на квадратный фут до № 28 при 3/4 фунта на квадратный фут.

88. Листы профнастила можно укладывать на доски или прикладывать непосредственно к стропилам; плоские листы можно укладывать на доски, разделенные деревянными рулонами на панели. В любом случае под кровлю из оцинкованного железа следует положить войлок или бумагу, чтобы предотвратить потоотделение. Листы должны иметь нахлест не менее 4 дюймов на доски крыши. Там, где листы упираются в противопожарную стену, край a должен быть загнут примерно на 6 дюймов, прикреплен к стене стеновыми крючками и покрыт фартуком b, закрепленным, как показано в (a), рис.71; в противном случае сначала положите гидроизоляцию c и переместите кровлю поверх нее и выполните контрзащита, как показано на (b), рис. 71.

89. Коньки должны быть завершены гребневым валиком или заглушкой, как показано на рис. 72 (a). , имеющий фартук или крыло b, гофрированный, чтобы соответствовать гофре листов, или, как указано в (b), рис.72, коньковая доска c, нижняя поверхность которой гофрирована в соответствии с листами, может быть прикреплена к крыше и затем накрыть простой крышкой d.

(а)

(б)

Рис.71.

(a)

(b)

Рис. 72.

Бедра должны быть обработаны, как показано на Рис. 73, разрезав железный лист c для соединения с набедренной полосой b, а затем покрыть соединение бедра а.

Долины должны быть сформированы из простых листов оцинкованного железа, шириной от 18 до 24 дюймов, при этом концы должны быть наложены внахлест не менее 6 дюймов. Гофрированное железо разрезают под нужным углом и устанавливают на впадину, при этом листы перекрывают края на расстоянии 6 дюймов. Для установки около дымоходов, переборок и т. Д.листы на нижней стороне a и боковых сторонах b, рис. 74, должны упираться в дымоход; оклад должен быть повернут к дымоходу на 5 или 6 дюймов, как в c, и воспламеняться, как в d. Верхние части двух оконных планок фиксируются настенными крючками.

90. При использовании для сайдинга листы должны иметь нахлест не менее 1 дюйма на концах и одну гофру на краях листов. Кромки внахлестку следует прибивать через каждые 6 дюймов, а концы внахлест через все остальные гофры. Если металл накладывается на шпильки, шпильки должны располагаться на расстоянии в соответствии с шириной используемого листа.Если высота больше одного листа, необходимо положить кусок гвоздика горизонтально на нужной высоте, чтобы он не перехлестался.

Если металл накладывается на шпильки, шпильки должны располагаться на расстоянии в соответствии с шириной используемого листа.Если высота больше одного листа, необходимо положить кусок гвоздика горизонтально на нужной высоте, чтобы он не перехлестался.

Рис. 73.

Рис. 74.

При установке на стропила без досок расстояние между стропилами должно соответствовать ширине листов, и между каждым стропилом в месте соединения листов должен быть вставлен кусок шпильки. сверху и снизу, а также посередине между ними, чтобы предотвратить провисание.

Другой метод — установить стропила по ширине листа и покрыть их прочными рейками, приподняв кромку стропил куском из того же материала.

91. При подготовке материала для плоских листов, уложенных деревянными рулонами, листы склеиваются вместе встык, образуя непрерывный лист от карниза до конька; или каждый лист может быть уложен замковым швом, как описано для медных крыш. Расстояние между заклепками не должно превышать 1 дюйм.

Водосточный желоб, или гидроизоляция, должен быть прикреплен к крыше перед укладкой самой крыши и должен заходить на кровельные доски не менее чем на 4 дюйма.

Древесина в рулонах или полосках а на рис.75 прикреплены к обшивке и разнесены по ширине листов. Против огня или парапетной стены потребуется лист b, который будет подвергнут контрпроволке, как в пункте c. Зажимы шириной 2 дюйма и длиной 5 дюймов должны быть прикреплены к краям рулонов. Способ крепления листов зажимами и роликами показан на рис. 76, на котором а — зажим; б, лист; c — замок; и d, рулон крышки. Верхний валок надевается на деревянный валок, края валка проходят через горловину, образованную концами зажимов а, а, которые, таким образом, удерживают его на месте.Горизонтальные торцевые соединения выполняются на один замок и крепятся к крыше скобами так же, как и на кровле.

Рис. 75.

Рис. 76.

02. В следующей таблице указано количество оцинкованного рифленого железа, необходимое для укладки одного квадрата:

Горячее цинкование | Galvan Industries, Inc.

Спросите у профессора Цинка

Ноябрь 2017 г.

Q: «Почему при горячем погружении кажется, что сварные швы всплывают?»

Ответ:

А.Ответ, скорее всего, заключается в разнице между химическим составом стали и металла шва. Толщина оцинкованного покрытия в первую очередь зависит от содержания кремния в железной или стальной детали. Основное различие между металлом сварного шва и конструкционной сталью заключается в количестве кремния в сварочном стержне. Избыточное содержание кремния в присадочном материале сварного шва может ускорить рост горячеоцинкованного покрытия. Поскольку некоторый металл сварочного прутка содержит около 1% кремния, разница между толщиной покрытия на металле сварного шва и окружающей конструкционной стали может быть значительной.Избыток кремния в материале сварного шва, который необходимо оцинковать, вызывает ускоренное образование слоев цинка и железа, составляющих горячеоцинкованное покрытие, что значительно увеличивает вес покрытия.

Когда изготовленная конструкция погружается в цинковую ванну на достаточно долгое время, чтобы получить покрытие, которое соответствует минимальной толщине стандартов цинкования (например, ASTM A 123 / A 123M, Стандартные технические условия для цинковых (горячеоцинкованных) покрытий на железе и Стальные изделия) покрытие на металле шва с высоким содержанием кремния может быть более чем в два раза толще, чем окружающее покрытие.Это толстое покрытие на сварном шве ухудшает внешний вид изготовленной конструкции и увеличивает вероятность повреждения цинкового покрытия в зоне сварного шва при дальнейшем обращении со сборкой или деталью.

Для типичных сварочных процессов, таких как дуговая сварка в защитном металлическом корпусе (SMAW), дуговая сварка под флюсом (SAW) и дуговая сварка порошковой проволокой (FCAW), существуют материалы сварочных стержней, которые не вызывают чрезмерно толстых покрытий.

Спасибо за вопрос! Надеемся, вы найдете ответ полезным.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Сентябрь 2017 г.

В: «Можете ли вы окунуть в воду что-нибудь размером 9 футов 2 дюйма в ширину, 15 футов в длину и 3 фута в толщину? Изготавливается из двутавров и швеллеров. Вот фото. «

Ответ:

Совершенно верно. Когда изделие слишком велико для однократного погружения, часто можно оцинковать его путем постепенного погружения, погружая один конец изделия в ванну для цинкования. Чайник для горячего цинкования компании Galvan Industries имеет длину 42 фута, ширину 4,6 дюйма и глубину 8 футов 6 дюймов. Благодаря «прогрессивному» или «двойному погружению» наша ванна большого размера позволит нам горячее цинкование практически любой конструкции для значительного снижения затрат на техническое обслуживание и увеличения срока службы.

В приведенной ниже таблице мощности по цинкованию указана максимальная длина конструктивных элементов, которые могут быть оцинкованы на нашем предприятии.Глубина разреза указана по вертикальной оси, а соответствующая максимальная длина показана по горизонтальной оси.

Примечание. Это теоретические максимальные значения длины и глубины. Пожалуйста, свяжитесь с Galvan Industries по вопросам изготовления, которые приближаются к указанным крайним пределам.

Поскольку горячее цинкование — это процесс полного погружения, всегда полезно заранее проверить ограничения котла с вашим цинкователем, когда имеете дело с такими крупными предметами, как этот.

Спасибо за отличный вопрос! Надеемся, вы нашли ответ полезным.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Подумай о чести!

Июль 2017 г.

Q: «Как лучше всего расположить вентиляционные отверстия в герметичной прямоугольной трубке размером 10 дюймов на шесть дюймов? Длина варьируется.»

Ответ:

ASTM A385 / A385M указывает, что на каждом конце закрытой трубы должно быть минимальное вентиляционное отверстие в 30% площади поперечного сечения трубчатой конструкции. Это сделано для того, чтобы во время цинкования внутрь сборки не попадали воздух или растворы. В этом случае площадь поперечного сечения составляет 60 кв. Дюймов, что означает, что вентиляционные отверстия должны составлять 18 кв. Дюймов (30%).

На приведенных здесь схемах показаны три различных способа достижения 30% открытия вентиляционного отверстия.Все три соответствуют требованиям спецификации. Лучшая компоновка — та, которая лучше всего подходит для вашей ситуации или приложения.

Спасибо за отличный вопрос! Надеемся, вы нашли ответ полезным.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Май 2017 г.

Q: «Что такое горячее цинкование КЛАССА B-2?»

Ответ:

Класс B-2 — это классификация материалов из ASTM A153 для аппаратных продуктов, таких как отливки, крепежные детали и разные резьбовые объекты, которые центрифугируются, вращаются или обрабатываются иным образом для удаления излишков цинка.Класс B относится конкретно к катаным, штампованным и кованым изделиям. B-2 определяет такие изделия толщиной менее 3/16 дюйма (4,76 мм) и длиной более 15 дюймов (381 мм).

Требования для ASTM A153 / A153M очень похожи на требования для ASTM A123 / A123M, за исключением добавления резьбовых изделий и требований к хрупкости.

Требования ASTM A153 / A153M

• Поверхность — сплошная, гладкая, однородная

• Охрупчивание — крепежные детали с высокой прочностью на разрыв (> 150 фунтов / кв. Дюйм) и отливки могут быть охрупченными.

• Внешний вид — без участков без покрытия, пузырей, отложений флюса и крупных включений шлака, а также без тяжелые отложения цинка, которые мешают использованию по назначению

• Адгезия — все покрытие должно иметь прочную адгезию в течение всего срока службы горячеоцинкованной стали

• Изделия с резьбой — области с резьбой не подпадают под требования к толщине покрытия.

• Толщина / вес покрытия — зависит от категории материала и толщины стали, как указано в Таблице 3 спецификации.Для класса B-2 требования следующие:

| Вес (масса) цинкового покрытия, | Толщина покрытия, мил | |||

| унция / фут 2 (г / м 2 ) поверхности, минимум | (микрон), минимум | |||

| Класс материала | Среднее протестированных образцов | Любые Индивидуальный образец | Среднее протестированных образцов | Любые Индивидуальный образец |

| Б-2 | 1. 5

(458) 5

(458) | 1,25 (381) | 2,6 (66) | 2,1 (53) |

Для получения дополнительной информации посетите раздел «Стандарты цинкования» на веб-сайте AGA www.galvanizeit.org.

Спасибо за отличный вопрос! Надеемся, вы нашли ответ полезным.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее.Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Март 2017

Q: «У нас есть зарубежный поставщик концевых фитингов, у которого возникли проблемы с гальванизацией внутренней части литого фитинга из-за глубокого кармана в фитинге. Я приложил несколько изображений. Не могли бы вы объяснить сложность получения цинкования? работать в этой области? »

Ответ:

А. Есть два возможных объяснения оголенных участков внутри отливок. Во-первых, они не были должным образом очищены перед погружением. Перед процессом цинкования отливки необходимо очистить абразивно-струйной очисткой. Если внутри детали останется песок или другие остатки от процесса литья, она не будет правильно оцинкована. В компании Galvan мы производим струйную очистку каждой отливки перед цинкованием.

Есть два возможных объяснения оголенных участков внутри отливок. Во-первых, они не были должным образом очищены перед погружением. Перед процессом цинкования отливки необходимо очистить абразивно-струйной очисткой. Если внутри детали останется песок или другие остатки от процесса литья, она не будет правильно оцинкована. В компании Galvan мы производим струйную очистку каждой отливки перед цинкованием.

Второе возможное объяснение — образование воздушного кармана внутри детали.Если эту деталь не повесить точно под прямым углом при погружении, на обратной стороне отливки образуется воздушный карман, и он не будет полностью покрыт цинком. Воздух не позволит цинку попасть на тыльную сторону детали.

Исправлением может быть дополнительное отверстие в задней части детали для выхода воздуха. Однако, если целью этой части является остановка потока жидкости или газа, добавление отверстия может создать другую проблему.

Если это так, то ответ на проблему — большая осторожность при очистке, чтобы исключить включения песка, и большая осторожность при погружении, чтобы обеспечить выход воздуха внутри отливки.

Независимо от того, что вызвало проблему, эти детали, как показано на рисунке, следует очистить и отремонтировать или отбраковать, снять изоляцию и повторно оцинковать.

Благодарим за вопрос и удачи в решении этой проблемы.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Январь 2017 г.

Q: «Действительно ли затраты на цинкование окупаются для проектов транспортной инфраструктуры, таких как мосты и аэропорты?»

Ответ:

А.Аэропорты, мосты, автомагистрали и системы общественного транспорта являются основными государственными инвестициями. Крайне важно защитить эти крупные инвестиции с помощью устойчивой, долговечной, не требующей обслуживания системы защиты от коррозии, которая выдержит последствия постоянного грубого использования и воздействия окружающей среды. Горячее цинкование стали, используемой в инфраструктурных проектах, от арматуры и конструкционной стали до перил и указательных столбов, приведет к значительной экономии затрат на техническое обслуживание и ремонт. Увеличенный срок службы рассматриваемых проектов также сэкономит или отсрочит затраты на замену.

Горячее цинкование стали, используемой в инфраструктурных проектах, от арматуры и конструкционной стали до перил и указательных столбов, приведет к значительной экономии затрат на техническое обслуживание и ремонт. Увеличенный срок службы рассматриваемых проектов также сэкономит или отсрочит затраты на замену.

Ежегодные прямые затраты на коррозию одних только автомобильных мостов оцениваются в 6,3–10,15 миллиардов долларов, и эти затраты должны покрываться за счет государственных и федеральных налогов. Строительство каждого нового моста — из конструкционной стали или железобетона — из оцинкованной стали предотвратит дальнейший рост этих затрат и обратит их в будущем по мере замены старых мостов. Оптимизация окупаемости инвестиций в инфраструктуру означает создание вещей, которые прослужат как можно дольше, безопасны и не требуют обслуживания.При этом цинкование однозначно окупается.

С Новым годом и спасибо за вопрос. Надеемся, вы найдете ответ полезным.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Ноябрь 2016 г.

Q: «Каковы основные требования к дренажным и вентиляционным отверстиям в полых конструкциях?»

Ответ:

А.В процессе горячего цинкования стальные изделия опускаются в ванну с расплавленным цинком при температуре около 860 градусов по Фаренгейту. Высокая температура быстро поднимает внутреннее давление внутри полых конструкций (до 3600 фунтов на квадратный дюйм), вызывая их разрыв или взрыв.

Следовательно, все полые конструкции, подлежащие оцинковке, должны обеспечивать отвод и отвод воздуха, влаги и расплавленного цинка по соображениям безопасности.

Вентиляция и дренаж также влияют на срок службы оцинкованной конструкции, гарантируя, что все внутренние и внешние поверхности должным образом очищены и оцинкованы для защиты от коррозии как внутри, так и снаружи.

Размер и расположение отверстий различаются в зависимости от продукта, но они имеют решающее значение для успешного и безопасного цинкования. Поскольку оцинкованные предметы погружаются и извлекаются под углом из моющих растворов, растворов флюсов и расплавленного цинка, вентиляционные отверстия должны быть расположены в самой высокой точке, а сливные отверстия — в самой нижней точке, как это установлено во время процесса цинкования.

Размер отверстий также имеет значение. Отверстия большего размера позволяют цинку быстрее входить и выходить из изделия, что упрощает погружение и извлечение.Это приведет к более качественной отделке.

Для различных стальных изделий требуются вентиляционные и сливные отверстия. Компания Galvan выпустила Руководство по проектированию горячего цинкования с примерами хорошей вентиляции и слива от Американской ассоциации цинкования. Его можно загрузить с нашего веб-сайта http://www.galvan-ize.com/galvanizing.asp. Вы также можете запросить печатную копию по электронной почте на адрес sales@galvan-ize. com.

com.

Спасибо за вопрос. Надеемся, вы найдете ответ полезным.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Август 2016

Q: «Мы получили стальную оцинкованную трубу (толстая стенка 1/2 дюйма), которую мы должны обработать щеткой и покрыть щеткой. Она не выдерживает струи кисти без сильного отслаивания.Я проверил толщину цинка. Он колеблется от 6 мил до более 100 мил. Тонкие участки хорошо переносят удар, а толстые просто разбухают от трения и отрываются. Это приемлемо? »

Ответ :

Основной причиной отслаивания или отслоения тяжелых стальных деталей является время, необходимое для их остывания после погружения в цинковую ванну.

Во время процесса горячего цинкования сталь нагревается примерно до 830 F (443 C), погружая ее в ванну с расплавленным цинком.В ванне поддерживается такая температура.

При погружении в чайник железо в стали вступает в реакцию с цинком, образуя серию слоев интерметаллического сплава цинк-железо. Как только погружаемый предмет достигает той же температуры, что и ванна, его вынимают. Избыток цинка удаляют сливом или другими способами, но металлургическая реакция будет продолжаться после извлечения из ванны, пока изделие остается около температуры ванны.

Большие и толстые оцинкованные детали могут долго охлаждаться и продолжать образовывать цинково-железные слои после того, как они были извлечены из гальванического котла.

Это продолжающееся образование покрытия может оставлять пустоту между двумя верхними слоями гальванизированного покрытия. Если образовалось много пустот, верхний слой цинка может отделиться от остального покрытия и отслоиться, оставляя шероховатую текстуру серого цвета.

Если оставшееся покрытие все еще соответствует минимальным требованиям спецификации по толщине, то деталь все еще приемлема. Если покрытие не соответствует минимальным требованиям спецификации, то деталь следует забраковать и повторно оцинковать.

Однако, если расслоение происходит в результате изготовления или обработки после цинкования, например, пескоструйной обработки перед покраской, то цинкователь не несет ответственности за проблему.

Спасибо за вопрос! Надеюсь, ответ будет вам полезен.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене.Подумай о чести!

июнь 2016

Q: «Соответствует ли гальваника по ASTM B633 горячему цинкованию по ASTM A385?»

Ответ :

Нет, не равны. Горячее цинкование создает более толстое и твердое цинковое покрытие со сроком службы в 20 раз дольше, чем покрытие B633.

Фактически B633 — это Стандартные спецификации для электроосажденных покрытий цинка на железе и стали.В общем, цинковое покрытие тонкое, до максимальной толщины 1 мил (25 мкм), и механически связано с поверхностью с твердостью примерно от трети до половины, чем у большинства сталей. В спецификации ASTM B633 перечислены четыре класса цинкования: Fe / Zn 5, Fe / Zn 8, Fe / Zn 12 и Fe / Zn 25, где число указывает толщину покрытия в микронах (мкм). Большинство покрытий имеют толщину менее половины мила и предназначены для внутреннего и / или некритического применения.

ASTM A385 на самом деле не является спецификацией покрытия, а является Стандартной практикой для обеспечения высококачественных цинковых покрытий (горячего погружения) и обычно называется «проектными» спецификациями для цинкования.

Стандартные технические условия ASTM A123 для цинковых (горячеоцинкованных) покрытий на железе и стали

Продуктыи стандартная спецификация ASTM A153 для цинкового покрытия (горячего погружения) на железо и стальное оборудование, скорее всего, являются спецификациями, с которыми вы хотите сравнить.

Конструкционный материал, оцинкованный горячим способом, будет иметь размер от 45 мкм до 100 мкм, как минимум (от 1,8 до 3,9 мил), а крепежные детали, нанесенные горячим погружением, будет в диапазоне от 45 мкм до 86 мкм (от 1,7 до 3,4 мил), в зависимости от типа материала, на который наносится покрытие .

Поскольку характеристики цинкового покрытия линейны и зависят от толщины покрытия и условий воздействия, покрытие толщиной 2 мил прослужит в два раза дольше, чем покрытие толщиной 1 мил в тех же условиях. Из относительной толщины покрытия при гальванике и горячем цинковании видно, что они НЕ равны. Срок службы горячего цинкования может в 20 раз превышать срок службы покрытия B633 при том же применении.

Спасибо за отличный вопрос.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Апрель 2016 г.

Q: «Мы поставляем кабельные лотки для проекта из листовой стали толщиной от 2 мм до 2,5 мм. Можно ли покрыть то же покрытие толщиной 85 микрон? Стандарты определяют покрытие от 45 микрон до 55 микрон.»

Ответ:

Достижение постоянной толщины покрытия 85 микрон может оказаться трудным для вашего приложения. Гальванизация — это сплав, который образуется, когда подготовленная стальная поверхность погружается в ванну с расплавленным цинком. Температура ванны для цинкования составляет 840-845 градусов по Фаренгейту, и сталь остается в ванне до тех пор, пока самая толстая часть стальной конструкции не достигнет температуры ванны. Когда стальной сердечник достигает температуры ванны, реакция прекращается, и сталь оцинковывается.

Реакция покрытия начинается во время нагрева стали и прекращается, когда она достигает температуры ванны. Тонкие или легкие конструкции достигают температуры ванны быстрее, чем толстые или тяжелые секции, что ограничивает толщину покрытия.

Существуют и другие факторы, которые могут повлиять на покрытие, например необычный химический состав стали, но в этом обсуждении мы сосредоточимся на стандартном конструкционном материале из мягкого углерода.

Пожалуйста, обратитесь к ASTM A123 для получения полной информации о минимальных значениях толщины для различных материалов.Категории, перечисленные в ASTM A123, — это структурные формы и пластины, полосы и стержни, трубы и трубки, проволока и арматурный стержень. Приведенная ниже информация относится к конструкционным формам и плитам. Минимальная стандартная толщина покрытия указана под измеренной толщиной стали.

Диапазон толщины стали (измеренной), дюймы (мм)

<1⁄16 (<1,6) от 1⁄16 до <1⁄8 (от 1,6 до <3,2) от 1⁄8 до 3⁄16 (от 3,2 до 4,8)> от 3⁄16 до <1⁄4 (> 4.От 8 до <6,4) ≥1 / 4 (≥6,4)

45 микрон 65 микрон 75 микрон 85 микрон 100 микрон

1,8 мил 2,6 мил 3,0 мил 3,3 мил 3,9 милИсходя из этой информации, указанный вами стандарт толщины цинкования от 45 до 55 микрон кажется разумным для 2–2.Материал толщиной 5 мм, но имейте в виду, что ASTM 123 является спецификацией МИНИМАЛЬНОЙ толщины покрытия. Цинкование обычно соответствует этим минимумам или превышает их в каждом случае. Однако, чтобы получить 85 микрон, даже начиная с верхнего предела диапазона, вам нужно будет превысить минимум более чем на 50%. В нижней части диапазона вам нужно будет почти вдвое увеличить указанную толщину. Это возможно, но тонкие материалы работают против толстых покрытий в процессе цинкования.

Удачи! Надеюсь, этот ответ поможет!

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее.Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Февраль 2016

Q: «У меня проблема с горячим цинкованием мелких деталей. После центрифугирования гальванический материал отделяется от металла. Сталь AISI 1140. Как мы можем решить эту проблему?»

Ответ:

Химический состав стали — вероятная причина проблемы.Для AISI 1140 приблизительное процентное содержание кремния составляет 0,4%. Это значительно выше, чем 0,22%, что является максимальным процентным содержанием кремния, рекомендованным для нормального или типичного роста гальванического покрытия. AISI 1140 также имеет более высокий процент углерода, чем рекомендуется. Если рост покрытия из-за таких микроэлементов чрезмерный, покрытие может быть подвержено отслаиванию.

Микроэлементы влияют на процесс цинкования, а также на структуру и внешний вид оцинкованного покрытия.Стали с содержанием микроэлементов за пределами рекомендуемых диапазонов известны в гальванической промышленности как высокореактивные стали и могут давать нетипичное покрытие, состоящее полностью или почти полностью из слоев сплава цинк-железо.

По внешнему виду нетипичное оцинкованное покрытие может иметь матово-серый и / или более грубый оттенок. Слой свободного цинка, присутствующий на типичных покрытиях, придает более блестящую поверхность оцинкованному покрытию. Покрытие из сплава цинк-железо также имеет тенденцию быть толще, чем обычное оцинкованное покрытие.В редких случаях, когда покрытие слишком толстое, существует вероятность снижения адгезии (отслаивания) под внешним воздействием температуры или удара.

Решением может быть использование стали другого типа, которая содержит меньше кремния и других элементов, которые могут вызвать проблемы при цинковании. Вот несколько рекомендаций.

Углерод менее 0,25%

Фосфор менее 0,04%

Марганец менее 1,35%

Уровни кремния менее 0,04% или между 0.15% — 0,22%

Спасибо за вопрос. Надеемся, вы нашли ответ полезным.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

декабрь 2015

Q: «Можем ли мы рассверлить или повторно просверлить отверстия в элементах из оцинкованной стали?»

Ответ:

После цинкования, конечно, можно рассверливать или просверливать отверстия.Однако для сертификации покрытия ASTM A123 просверленные области должны соответствовать приведенным ниже инструкциям. Вы захотите подкрасить в соответствии со спецификацией ASTM A780.

Из ASTM A123:

«Поверхности, которые остаются без покрытия после цинкования, должны быть отремонтированы в соответствии с методами, изложенными в Практике A780, если покупатель не предписывает оставить непокрытые участки без обработки для последующего ремонта покупателем.

6.2.1 Каждая область, подлежащая ремонту, должна быть не более 1 дюйма [25 мм] в самом узком измерении.

6.2.2 Общая площадь, подлежащая обновлению на каждом изделии, должна составлять не более 1⁄2 от 1% доступной площади поверхности, на которую наносится покрытие на это изделие, или 36 кв. Дюймов на короткую тонну [256 см2 на метрическую единицу. тонна] штучного веса, в зависимости от того, что меньше.

ПРИМЕЧАНИЕ 5. Недоступные участки поверхности — это участки, недоступные для соответствующей подготовки поверхности и нанесения ремонтных материалов, как описано в Практике A780. Такие недоступные области, например, могут быть внутренними поверхностями определенных резервуаров, столбов, труб, труб и так далее.

6.2.3 Толщина обновления должна соответствовать классу толщины для соответствующей категории материала и диапазона толщины в Таблице 1 в соответствии с требованиями 6.1, за исключением того, что для ремонта с использованием цинковых красок толщина обновления должна быть 50 % выше, чем требуется в Таблице 1, но не более 4,0 мил.

6.2.4 Если участки, требующие ремонта, превышают указанные ранее критерии или недоступны для ремонта, покрытие должно быть отклонено.«

Надеюсь, этот ответ поможет. Спасибо за вопрос.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Октябрь 2015 г.

Q: «Каким должен быть вес цинка для максимальной защиты трубок в морской воде?»

Ответ:

Вес цинка на любом изделии после цинкования зависит от толщины оцинкованного изделия.Обычно цинкование увеличивает номинальный вес стального изделия на 4-8%. Более тяжелые предметы обычно набирают меньший процент веса (4-5%), чем более тонкие материалы. Более легкие и тонкие материалы забирают пропорционально более тяжелый процент и обычно показывают увеличение от 7% до 8%.

Вот почему. Горячее цинкование образует металлургическую связь между стальным изделием и цинком в котле для цинкования. Покрытие «растет» с поверхности стали, и скорость роста замедляется, когда сталь достигает температуры ванны для цинкования.Тонкие материалы нагреваются быстро, а более толстые материалы нагреваются дольше и образуют более толстые покрытия. Технические условия на цинкование покрываются Стандартной спецификацией ASTM Iron A123 для цинковых (горячеоцинкованных) покрытий и стальных изделий .

В следующих таблицах отражена минимальная средняя толщина покрытия, требуемая ASTM A123.

Таблицы показывают, что труба или труба толщиной четверть дюйма (1/4 дюйма) будет развивать теоретический минимум 3.0 мил на любой поверхности, и более тонкие материалы будут пропорционально легче в покрытии. Это минимальная средняя толщина покрытия. Гальванизатор должен соответствовать этим стандартам в каждом случае, но из-за реакционной способности некоторых сталей для гальванизатора нередко превышает минимум и обеспечивает немного более тяжелое (более толстое) цинковое покрытие.

Поскольку срок службы цинка пропорционален толщине покрытия, более тяжелые покрытия служат дольше, чем более тонкие покрытия в тех же условиях.

Надеюсь, этот ответ поможет. Спасибо за вопрос.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее. Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

Август 2015

Q: «Какой толщины должен быть основной материал (сталь) для создания оцинкованной стали толщиной 1/4 дюйма? Какие спецификации требуются для процесса оцинковки? »

Ответ:

Горячее цинкование образует металлургическую связь между стальным изделием и цинком в котле для цинкования.Покрытие «растет» с поверхности стали, и скорость роста замедляется, когда сталь достигает температуры ванны для цинкования. Тонкие материалы нагреваются быстро, а более толстые материалы нагреваются дольше и образуют более толстые покрытия. Технические требования к цинкованию покрываются Стандартной спецификацией ASTM Iron A123 для цинковых (горячеоцинкованных) покрытий и стальных изделий. Эта спецификация охватывает требования к цинкованию (гальванизации) методом горячего погружения на изделия из чугуна и стали, изготовленные из прокатных штампованных и кованых профилей, отливок, листов, прутков и полос, или Стандартные технические условия ASTM A153 для цинкового покрытия (горячее -Dip) на железной и стальной фурнитуре.Эта спецификация предназначена для применения к элементам оборудования, которые центрифугируются или обрабатываются иным образом для удаления излишков металла ванны цинкования (свободного цинка). Это отражено в требованиях к классу толщины покрытия.

В следующих таблицах отражена минимальная средняя толщина покрытия, требуемая ASTM A123.

Как вы можете видеть, структурная форма толщиной 1/4 дюйма создаст минимальную толщину покрытия 3,9 мил на любой заданной поверхности. Я должен отметить, что если вы имеете дело с критическими размерами, стандартная практика ASTM A385 для обеспечения высокого качества В заявлении о цинковании (горячее цинкование) говорится: «Если сборка стальных деталей или отдельная стальная деталь была спроектирована и изготовлена с критическими размерами и должна быть впоследствии оцинкована горячим способом, проектировщик должен знать, что процесс горячего цинкования использует химическую очистку для подготовки поверхностей к покрытию, что может изменить критические размеры.«Кроме того, горячеоцинкованное покрытие может увеличить толщину основного стального материала с 2,0 до более чем 10,0 тысячных дюйма [от 50 до более 250 микрометров] в зависимости от химического состава стали, как описано в Разделе 3. Это следует учитывать в Расчет критических размеров. Может потребоваться повторная обработка или иная обработка критических размеров после горячего цинкования.

Надеюсь, этот ответ поможет. Спасибо за вопрос.

Какой у вас вопрос?

Задайте вопрос по техническому цинкованию прямо сейчас! Мы вернемся к вам с ответом профессора как можно скорее.Об этом можно будет рассказать на этой странице или в нашем следующем информационном бюллетене. Подумай о чести!

июнь 2015

Q: «Мы штампуем детали различных размеров, но в основном маленькие для электротехнической промышленности. Детали от 3 до 24 дюймов в длину. Мы сталкиваемся с проблемами, связанными с появлением черных пятен и комков на деталях во время цинкования. Что мы можем сделать, чтобы исправить это ? »

Ответ:

Спасибо за присланные фотографии проблемы и продукта ваших конкурентов.Они позволяют легче определить проблему и предложить некоторые предложения.

Некоторые из показанных деталей были явно оцинкованы на крючке или проволоке с использованием существующего отверстия в плоской планке с нижней частью крючка в качестве сливного конца изделия. Накопление «комков» цинка происходит в самой нижней точке детали, и именно там цинк охлаждается при выходе из расплавленной ванны металла.

На другом фото видны дефекты сварного шва, которые не могут контролироваться цинкователем. Есть сварочные брызги, сварочная проволока и подрезанный шов, где крюк приваривается к плоскости.Справа на фото показано накопление цинка из дренажа, как описано выше

Однако детали, изготовленные из плоского проката, не выходят за пределы нормы для оцинкованных деталей.

Разрешите мне расширить пределы спецификаций для горячего цинкования; Обычно оцинкованные покрытия указываются из-за их коррозионной стойкости, а не из-за их внешнего вида. Стандарты покрытий указаны на основе МИНИМАЛЬНОЙ массы (массы) покрытия и не включают максимальную, поскольку рост покрытия также определяется химическим составом оцинкованной стали.

В спецификациях по цинкованию указано, что отделка — это субъективный термин, который может отличаться от читателя к читателю. В спецификации указано: «Отделка — покрытие должно быть непрерывным (кроме случаев, предусмотренных ниже), и достаточно гладким и однородным по толщине, как вес, размер, форма предмета и необходимое обращение с предметом во время операций погружения и слива. у котла для цинкования позволит. За исключением локального превышения толщины покрытия, которое может помешать использованию продукта или сделать его опасным в обращении (краевые разрывы или шипы), отклонение из-за неравномерного покрытия должно производиться только для явно видимого избыточного покрытия, не связанного с такими конструктивными факторами в виде отверстий, стыков или особых проблем с дренажем.Поскольку гладкость поверхности является относительным термином, незначительная шероховатость, которая не мешает предполагаемому использованию продукта, или шероховатость, связанная с исходным (не оцинкованным) состоянием поверхности, химическим составом стали или реакционной способностью стали по отношению к цинку, не должны быть основанием для отказа ».

Если вы хотите получить косметически совершенный продукт, вы можете рассмотреть несколько вариантов.

1. Обработка материала небольшими партиями. Это позволяет обрабатывать детали таким образом, чтобы обеспечить подметание деталей во время извлечения и минимизировать подтекание.

2. С помощью механического или пневматического вибратора энергично встряхните детали во время извлечения из ванны для цинкования. Этот процесс обычно устраняет или сводит к минимуму образование капель.

3. Сплавите ванну для цинкования висмутом, чтобы увеличить текучесть металла и улучшить дренаж.

4. Гальванизируйте детали в центробежном процессе, чтобы увидеть, удастся ли удалить излишки цинка с детали и обеспечить лучшую отделку. ** ВНИМАНИЕ: Центробежное цинкование может удалить слишком много цинка, так что деталь не будет соответствовать минимальной указанной вами толщине.**

В итоге, часть вашего конкурента кажется более гладкой, но является ли это одним примером по сравнению с полной партией деталей? Мешают ли незначительные шероховатости у основания и капля на крючке предполагаемому использованию детали или это чисто косметический характер? Если это не мешает, это не является основанием для отказа, кроме случаев, когда это предусмотрено предварительным соглашением между договаривающимися сторонами.

Вы можете загрузить приложение под названием «Проверка горячеоцинкованной стали» для получения дополнительной информации. Приложение бесплатное и доступно как для устройств Apple, так и для Android.

Спасибо за вопрос. Надеюсь на этот ответ ч

ГОСТ на горячее цинкование — ГОСТ 9.307-89

ГОССТАНДАРТ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СССР

Единая система защиты от коррозии и старения

ПОКРЫТИЕ ГОРЯЧЕЕ

(ISO 1461-89;

CT CMEA-1663-84)

Дата введения 01.07.90

Настоящий стандарт устанавливает Общие требования (далее — требования) к защитным покрытиям, наносимым методом горячего цинкования (далее — покрытия) на конструкционные стали, в том числе высокопрочные, стальные конструкции, изделия из профилированного проката и листовой стали, комплекты труб большого диаметра. трубы, гнутые или сваренные перед нанесением покрытия, емкости, изделия из стальной проволоки, крепежные изделия, обработанные в общей массе, стальные и чугунные отливки, поковки, штампованные изделия из стали, а также методы контроля качества основного металла и покрытий.

Этот стандарт не распространяется на сплошные покрытия.

1. ТРЕБОВАНИЯ К ОСНОВНОМУ МЕТАЛЛУ

1.1. Требования к конструкции изделий, подлежащих оцинковке

1.1.1. В конструкциях не должно быть карманов, закрытых полостей и подушек безопасности; все полости должны быть доступны для беспрепятственного входа и выхода жидкостей, расплавленного цинка и газов.

Пробному цинкованию подвергаются полые изделия и изделия сложной формы.

Не допускается нанесение покрытий на изделия с закрытыми полостями во избежание взрыва.

1.1.2. Сварка элементов конструкции должна осуществляться стыковыми швами либо двусторонним, либо односторонним швом с желе.

Не допускается цинкование изделий со сварными соединениями внахлест.

1.2. Требования к поверхности основного металла

1.2.1. На поверхности основного металла не допускается прокатная окалина, заусенцы, поры, включения, сварочные шлаки, остатки формовочной массы, графит, смазка, металлическая стружка, маркировочная краска.

1.2.2. На поверхности литых изделий не должно быть пор и усадочных раковин.

1.2.3. Сварные швы должны быть однородными, плотными и непрерывными по всей длине.

Поры, свищи, трещины, шлаковые включения, присадочные швы не допускаются.

1.2.4. Острые углы и края изделий, за исключением технически обоснованных случаев, должны быть закруглены радиусом не менее 0,3 мм.

1.2.5. Поверхность изделий, подлежащих горячему цинкованию, должна быть очищена обезжириванием с последующим травлением или струйной обработкой с последующим вылетом.

Степень очистки поверхности от накипи и продуктов коррозии — 1 по ГОСТ 9.402.

2. ТРЕБОВАНИЯ К ПОКРЫТИЮ

2.1. Внешний вид покрытия

2.1.1. При внешнем осмотре поверхность цинкового покрытия должна быть гладкой или шероховатой, покрытие — твердым.

Цвет покрытия от серебристо-блестящего до матово-темно-серого.

2.1.2. На поверхности изделия не должно быть трещин, вмятин, пузырей.

2.1.3. Недопустимо наличие цинковых отложений, если они препятствуют сборке. Зерна харцинка диаметром не более 2 мм, поверхность Рабина, со светло-серыми пятнами и цветом оттенка, риски, царапины, следы захвата подъемных приспособлений без разрушения покрытия до основного металла дефектами не являются.

Разрешается восстанавливать непокрытые участки, если они не шире 2 см и составляют не более 2% от общей площади. Нераскрытые участки защищаются слоем цинксодержащего лакокрасочного покрытия (минимальная толщина 90 мкм, массовая доля цинка в сухой пленке 80-85%) или термическим напылением цинка (минимальная толщина 120 мкм).

2.2. Толщина покрытия

Толщина покрытия должна быть не менее 40 мкм и не более 200 мкм и определяется условиями эксплуатации оцинкованных изделий и нормативно-технической документацией на конкретное изделие.

2.3. Прочность сцепления

Покрытие имеет удовлетворительную адгезию, если оно выдерживает испытания в соответствии с методами, указанными в пункте 4.4.

3. ТРЕБОВАНИЯ ПО КОНТРОЛЮ КАЧЕСТВА МЕТАЛЛА И ПОКРЫТИЙ

3.1. Перед нанесением покрытия 2-5% изделий из партии, но не менее трех, а для изделий единичного производства — каждое изделие контролируется на соответствие пп. 1.1, 1.2.

3.2. Полуфабрикаты (проволока, трубы и др.) Подвергаются входному контролю на соответствие требованиям нормативно-технической документации на поставку и требованиям пп. 1.1, 1.2.

3.3. Нанесенное цинковое покрытие подвергается контролю по внешнему виду, толщине и прочности муфты.

Контроль размещения каждой партии оцинкованной продукции. За партию принимают единицу продукции или груза, состоящую из одного или нескольких изделий одного типа и размера, принадлежащих к одному заказу, если они покрываются в одну смену и в одной ванне.

3.4. Контроль внешнего вида покрытий осуществляется на 100% изделий.

3.5. Контроль толщины и прочности муфты выставляют:

1) элементы металлоконструкций до 1%, но не менее 2 единиц от партии;

2) агрегаты сварные в количестве до 5%, но не менее 1 штуки от партии;

3) крепеж с резьбой в количестве до 0.5%, но не менее 3-х штук от лота.

Допускается использование статистических методов контроля ГОСТ 18242.

Контроль толщины покрытия металлографическими методами может производиться на одной и той же части партии.

3.6. Продукция, на которой контроль качества проводился разрушающими методами, допускается к приемке после восстановления покрытия.

3,7. Контроль толщины покрытия

3.7.1. Контроль толщины покрытия осуществляется перед его дополнительной обработкой (хроматирование, нанесение консервирующих смазок и т. Д.).).

3.7.2. Толщина покрытия контролируется на поверхности, но имеет накатку и резьбу на расстоянии не менее 5 мм от выступов, углов, отверстий и мест соприкосновения с устройством. Толщину покрытия на резьбовых соединениях контролируют на головках болтов и концах саморезов.

3.7.3. Измеритель для неразрушающего контроля толщины покрытия должен иметь погрешность измерения не более ± 10%.

3.8. При неудовлетворительных результатах проверки толщины и сцепления второй контролируют удвоенное количество деталей.

При повторении неудовлетворительных результатов по всей партии оцинкованная продукция отбраковывается.

3.9. Контроль состава ванны горячего цинкования по желанию заказчика проводится перед извлечением изделий из ванны.

4. СПОСОБ УПРАВЛЕНИЯ

4.1. Контроль внешнего вида

Внешний вид покрытий контролируется визуальным осмотром невооруженным глазом при освещении не менее 300 люкс на расстоянии 25 см от контролируемой поверхности.

4.2. Контроль толщины покрытия

4.2.1. Магнитный метод

Метод основан на регистрации изменения магнитного сопротивления в зависимости от толщины покрытия. Магнитные толщиномеры используются в качестве измерительных приборов.

За результат измерения толщины покрытия берут среднее арифметическое не менее пяти измерений по краям и в середине контролируемой поверхности одного изделия.

Относительная погрешность метода ± 10%.

4.2.2. Металлографический метод (арбитраж)

Метод основан на измерении толщины покрытия по поперечному сечению с помощью металлографических микроскопов разных типов.

Образец для изготовления петли вырезан из оцинкованного изделия.

Толщина цинкового покрытия, измеренная на конусе в трех или более точках, равномерно распределенных на отрезке линии длиной около 1 см. Для результата должно быть среднее арифметическое всех измерений.

Относительная погрешность метода ± 10%.

4.2.3. Средняя толщина покрытия (NDS) в микрометрах определяется неразрушающими методами или гравиметрическим методом по разнице масс образца до и после получения или до и после удаления покрытий по ГОСТ 9.302.

Для снятия покрытия используют раствор: 3,2 г хлорида сурьмы или 2 г триоксида сурьмы растворяют в 500 см3 соляной кислоты, плотностью 1.19 г / см3, СН. а., по ГОСТ 3118 в мерной колбе вместимостью 1 дм3 и доведенной до отметки дистиллированной водой по ГОСТ 6709.

Относительная погрешность гравиметрического метода ± 10%.

4.3. Контроль химического состава цинкового расплава — по ГОСТ 19251.1, ГОСТ 19251.2, ГОСТ 19251.3, ГОСТ 19251.5.

Массовая доля цинка в рабочем объеме ванны должна быть не менее 98%.

4.4. Контроль адгезионной прочности покрытий

4.4.1. Способ нанесения сетчатых царапин (толщина покрытия до 50 мкм)

На очищенную поверхность контролируемого покрытия инструментом со стальным наконечником под углом 30 ° (твердость металлического наконечника должна быть выше твердости покрытия) наносят от четырех до шести параллельных линий на глубину основного металла на расстоянии от 2,0 до 3,0 мм друг от друга и перпендикулярно им. Линии нарисованы в одном направлении. Прочность сцепления удовлетворительная, если на контролируемой поверхности не происходит отслаивания покрытия.

4.4.2. Метод окрашивания

Для метода краванья используются стальные и латунные щетки с диаметром проволоки 0,1 — 0,3 мм и скоростью вращения щеток — 1500 — 2800 мин-1.

Поверхность покрытия не менее 15 с. после окрашивания на контролируемой поверхности не должно наблюдаться вздутия или отслаивания покрытия.

4.4.3. Метод нагрева

При использовании метода нагрева покрытые детали или образцы-свидетели нагреваются до (190 ± 10) ° С, выдерживаются при заданной температуре в течение 1 ч и охлаждаются на воздухе.На контролируемой поверхности не допускается набухание или отслаивание покрытия.

4.4.4. Метод удара перфоратором

Ровная поверхность изделия с толщиной основного металла не менее 3 мм очищается от пыли, механических примесей и обезжиривается органическими растворителями.

Перфоратор весом 212,5 г устанавливается на плоской поверхности изделия таким образом, чтобы головка молотка падала вертикально на горизонтальную поверхность изделия. Произвести не менее двух ударов молотка, чтобы расстояние между параллельными отпечатками было 6 мм, а расстояние от края отпечатка до края изделия было не менее 13 мм.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ПРЕДСТАВЛЕНЫ Госстрою СССР

РАЗРАБОТЧИКАМ

Марутян С.В., канд. тех. (руководитель темы), С.

Может использоваться для кровель, имеющих сплошную обрешетку;

Может использоваться для кровель, имеющих сплошную обрешетку; Камчатский

Камчатский Камчатский

Камчатский Камчатский

Камчатский