Как наклеить пленку ПВХ на МДФ фасад

После того как заготовки уложены на мембранно-вакуумном прессе и натянута пленка ПВХ, наступает самый ответственный и, пожалуй, самый интригующий момент всего технологического процесса изготовления фасадов из МДФ. Однако, перед тем как включить пресс следует изучить несколько важных показателей.

Характеристики пленки ПВХ для опрессовки МДФ фасадов.· Толщина пленки ПВХ. Варьируется от 0,2 до 0,55 мм. От нее зависит максимально возможная и минимально необходимая температура нагрева поверхности пленки. При перегреве поливинилхлоридная основа расплавится, что приведет к образованию оплавленных отверстий и нарушению герметичности вакуума. На некоторых видах пленок из-за подобного «поджаривания» образуются глянцевые пятна, что негативно влияет на внешний вид готового изделия из МДФ. При низкой температуре нагрева пленка не достигнет своих свойств эластичности необходимых для успешного обтягивания изгибов деталей и реакции клея. Повторный нагрев пленки до требуемой температуры снижает ее качество.

Повторный нагрев пленки до требуемой температуры снижает ее качество.

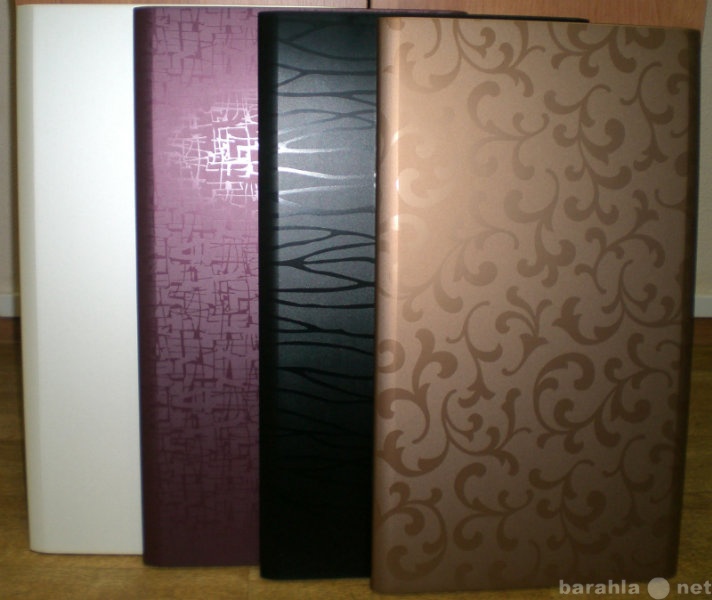

· Цвет пленки ПВХ. Так же влияет на температурные показатели в процессе изготовления фасадов из МДФ. Темные термоусадочные пленки приобретают свои технологические свойства при температурах от 45 до 60 °С. Светлые и в особенности глянцевые пленки способны нагреваться до 120-135 °С.

· Клей для пленки ПВХ. Здесь следует учитывать тот факт, что некоторые клеевые составы активируются лишь достигнув определенной температуры.

· Температура в помещении и температура самого мембранно-вакуумного пресса. В жаркое время года, как правило, процесс нагрева происходит быстрее, поэтому следует остерегаться перегрева пленки.

Изучив все вышеперечисленные факторы и сделав соответствующие выводы можно приступать непосредственно к процессу обтягивания фасадов МДФ пленкой ПВХ .

Опрессовка МДФ фасадов пленкой ПВХ.После включения нагрева пленка ПВХ в станке начинает «шевелиться». В этот момент стоит опасаться образования крупных складок, которые в дальнейшем могут остаться на фасадах МДФ. Однако, увидев на начале этапа нагрева складку, не стоит паниковать. Дело в том, что первым признаком «готовности» пленки является ее натягивание. При определенной температуре все ее складки выравниваются, и она вытягивается «в струну» над поверхностью стола пресса. К этому моменту необходимо запустить вакуумный насос.

В этот момент стоит опасаться образования крупных складок, которые в дальнейшем могут остаться на фасадах МДФ. Однако, увидев на начале этапа нагрева складку, не стоит паниковать. Дело в том, что первым признаком «готовности» пленки является ее натягивание. При определенной температуре все ее складки выравниваются, и она вытягивается «в струну» над поверхностью стола пресса. К этому моменту необходимо запустить вакуумный насос.

Вторым признаком того, что можно включать вакуум, является появление легкой дымки над поверхностью пленки. Это означает, что достигнута максимально возможная температура, и пора начинать процесс обтягивания. В это время необходимо слегка открыть кран вакуума и на 2-3 секунды отключить нагрев, а затем снова включить. Пленка ПВХ начнет оседать на горизонтальные поверхности фасадов МДФ. В местах соприкосновения пленки с поверхностью деталей она начинает остывать, поэтому здесь перегрев ей почти не грозит.

После того как пленка ПВХ плотно ляжет на поверхность деталей фасадов МДФ и начнет огибать их боковые стороны, краны вакуума следует открыть чуть сильнее.

Образование вакуума также имеет свойства поглощать тепло. Поэтому прогрев должен продолжаться до тех пор, пока облицовочная пленка ПВХ не обтянет все изгибы рисунка на поверхности фасада МДФ и его боковые части, слегка подвернувшись под нижнюю кромку. Тогда можно отключить нагрев, но вакуумный насос должен еще немного поработать, для случая, если пресс где-нибудь пропускает воздух.

Стоит помнить, что пленки ПВХ имеют максимально допустимые температуры нагрева, превышение которых ведет к плавлению и выгоранию. Стоит опасаться доводить процесс до подобных температур. В случаях, когда максимальная температура нагрева достигнута, а фасады обтянулись не полностью, или где-то появились складки, возможно повторить процесс облицовки заново.

Для этого следует дать станку остыть, открыв краны выключить вакуум, и повторно нагреть закладку фасадов МДФ. Не приклеившиеся участки пленки натянутся от нагрева, после чего можно будет вновь включить вакуум и продолжить процесс прессования.

Также, не стоит забывать о том, что клей для пленки ПВХ имеет свойство вступать в реакцию только при определенной температуре. Поэтому, если усадка пленки прошла успешно, не факт, что клеевой состав активировался, и необходимо, не выключая вакуума, прогреть фасады МДФ в пленке ПВХ до необходимой температуры в течении 2-3 минут.

Читать далее…

Особенности производства мебельных фасадов из МДФ с облицовкой пленками ПВХ

Для производства мебельных ПВХ-фасадов наше производство применяет одностороннеламинированные плиты МДФ в 2-х толщинах: 16 мм и 19 мм. Шестнадцатимиллиметровая плита используется в производстве пленочных фасадов мебельных серии «Эконом», где не требуется выполнение глубокой фрезеровки, а также «универсальной» серии № 21 «Сити», где какие-либо фрезеровки просто отсутствуют. Все остальные серии мебельных фасадов, где, как правило, присутствуют глубокие рисунки на плоскости или объемные фрезеровки торцов, изготавливаются из девятнадцатимиллиметровой плиты.

МДФ — сравнительно новый материал в мебельной промышленности, но благодаря своей гомогенной структуре он открывает большие возможности для производителей мебели. Название «МДФ» представляет собой кальку с названия этого материала на английском языке: MDF — «medium density fiberboard». Дословный перевод этого термина — волокнистая плита средней плотности. По своей сути МДФ- древесина, размолотая в тонкодисперстную муку и спрессованная впоследствии практически при помощи только собственных, содержащихся в этой древесине, смол. В результате этих процессов получается материал, сходный по своим потребительским свойствам с натуральной древесиной, что позволяет исполнять на нем различные фрезеровки и в дальнейшем облагораживать при помощи различных отделочных и облицовочных материалов.

Самым распространенным облицовочным материалом на сегодняшний день является пленка ПВХ (поливинилхлорид) в различных декорах, которая достаточно пластична, для того, чтобы повторить формы всех рисунков и фрезеровок на плоскостях и торцах МДФ-фасадов.

После распиловки и фрезеровки деталей из МДФ они поступают в клеевую камеру, где на их поверхность при помощи клеенаносящего пистолета распыляется клей на водной основе с введенным в него компонентом-отвердителем. Этот компонент с одной стороны значительно затрудняет работу, так как в процессе ускоренной полимеризации происходит быстрое засорение сопла клеенаносящего инструмента, что приводит к необходимости частой его промывки. Поэтому многие производители просто отказываются от введения в клей отвердителя. Но это делать крайне нежелательно, потому что его наличие в клее значительно повышает адгезию пленки к телу плиты МДФ, а также увеличивает термостойкость мебельного пленочного фасада на лишние 30–40 градусов.

Процесс облицовки мебельных фасадов пленками ПВХ происходит на специальных прессах при помощи температуры и вакуума. Заготовки с нанесенным и выдержанным определенное время клеем располагаются на предварительно разложенные на платформе пресса подложки, изготовленные из той же МДФ, только без ламината.

Технология прессования МДФ-фасадов на подложках обеспечивает плотное прилегание ПВХ-пленки к торцам изделий и отсутствие щелей между пленкой на этих торцах и ламинированной стороной фасада мебельного. Но именно необходимость изготовления дополнительной подложки для каждого размера пленочного фасада и затрудняет изготовление мебельных ПВХ-фасадов в произвольных размерах.

Наше предприятие изготавливает ПВХ-фасады в любых размерах без каких-либо наценок на «нестандарт», но при размещении заказа на пленочные фасады мы все же просим Вас придерживаться рекомендуемого размерного ряда фасадов для мебели, что позволит нам несколько сократить сроки производства. Максимальный размер мебельного фасада или детали в ПВХ, который мы можем изготовить: 2350×1180 мм. Обратите Ваше внимание на то, что в подавляющем большинстве случаев направление рисунка на ПВХ-пленках (если таковой имеется) располагается по длине рулона.

После укладки фасадных заготовок, стол пресса накрывается пленкой ПВХ нужного декора, которая затем зажимается рамкой, имеющей уплотнитель по всему периметру. Эта рамка впоследствии дает возможность создавать вакуум в пространстве между поверхностью стола пресса и пленкой.

Сверху натянутой на рамку пленки надвигается каретка с нагревательными элементами, которые воздействуют на эту пленку, разогревая ее до определенной температуры, причем для различных толщин и различных декоров ПВХ-пленок эти температуры должны быть разными. При последующей подаче в пресс вакуума размягченная ПВХ-пленка осаживается на МДФ-фасад, облегая всю его фрезеровку, а клей, нанесенный на его плоскость и торцы, под воздействием отрицательного давления и температуры обеспечивает надежное приклеивание пленки на его поверхность.

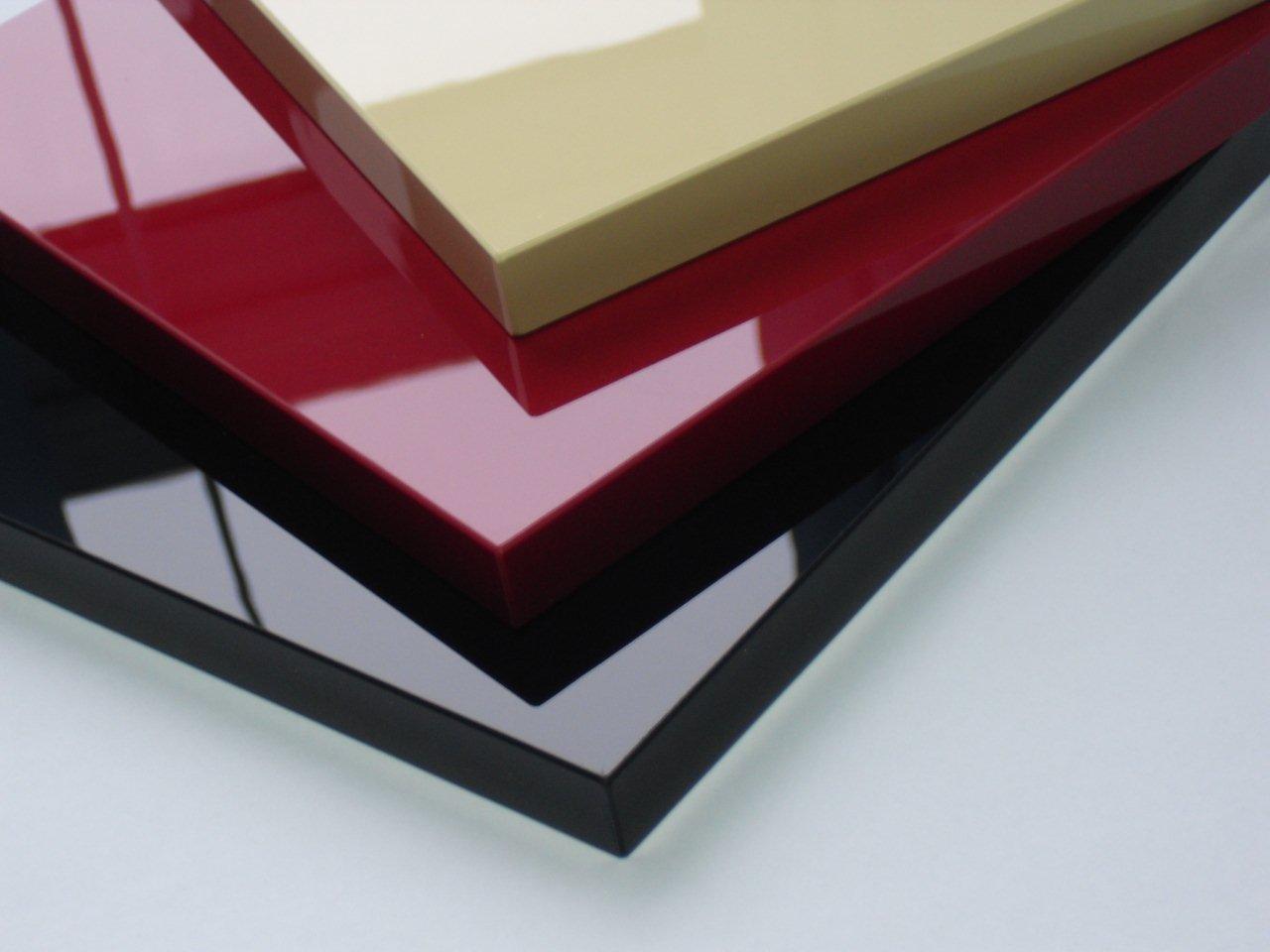

После запрессовки осуществляется медленное остывание фасадов для мебели, облицованных пленкой. При остывании, как и любое другое физическое тело, пленка ПВХ сжимается и «тянет на себя» тело пленочного мебельного фасада. Причем, чем толще пленка, тем сильнее она сжимается. Этот факт нужно учитывать при размещении заказа на пленочные фасады из МДФ. На облицованном матовой пленкой мебельном фасаде небольшой выгиб (покоробленность) в сторону облицовки может быть заметен при высоте изделия 1500 мм и более. По этой же причине МДФ-фасады в облицовке более толстой, глянцевой пленкой ПВХ, не желательно изготавливать в размерах, превышающих 1000 мм. О допустимых значениях выгиба деталей и фасадов в ПВХ- пленке можно прочитать на странице «ГОСТы и ТУ производства фасадов для мебели».

С остывшего мебельного ПВХ-фасада срезаются свесы пленки, а обратная, белая сторона изделия, очищается от опыла клея. По Вашему желанию эта белая тыльная сторона фасада может быть отделана эмалью, близкой по тону с декором ПВХ-облицовки.

Мебельные ПВХ-фасады могут подвергаться дополнительной отделке. Так, например, изделия, облицованные пленками без текстуры, могут быть отделаны высокоглянцевым лаком, который придаст поверхности практически зеркальное отражение. Не подлежат лакированию лишь те модели ПВХ-фасадов, на поверхности которых имеются запрессованные под пленкой объемные декоры. Все дело в том, что адгезия пленки к декорам несколько слабее, чем к поверхности МДФ-плиты. При полировке высокоглянцевого лака, который нанесен на фасад в ПВХ, из-за трения сильно повышается температура в месте этой самой полировки. Высокая температура воздействует на клеевой слой между декорами и пленкой, что может привести к отклеиванию последней.

Кроме того, на классические мебельные фасады в ПВХ можно нанести специальные составы «патины» и «старения», которые закрепляются на поверхности либо шлковисто-матовым, либо высокоглянцевым лаком.

При необходимости на пленочных фасадах выполняется присадка под петли. Готовая продукция упаковывается и передается на склад к отгрузке.

Готовая продукция упаковывается и передается на склад к отгрузке.

Иллюстрации процесса производства мебельных фасадов в облицовке пленками ПВХ представлены на странице нашего сайта «Фото-экскурсия и рассказ о нашем производстве».

Поделиться с друзьями

Внутренние поверхности — Дизайн для вас

Дизайн, созданный для васДизайн, созданный для вас

Дизайн, созданный для вас

1 / 3

Тенденции приходят и уходят, и может быть трудно идти в ногу с темпами изменений в мире коммерческой недвижимости и дизайна интерьера в частности. В RENOLIT мы разрабатываем современные, улучшающие поверхность пленки, которые опережают свое время, чтобы дать вам больше свободы в дизайне. Мы стремимся производить продукцию, отвечающую всем вашим декоративным и цветовым требованиям, а также другим конкретным потребностям.

Подробнее здесь

3D-ТЕРМОФОРМОВКА Термопластичные мебельные 3D-пленки представляют собой высококачественные поверхностные материалы для использования как с мембранными, так и безмембранными прессами для трехмерного покрытия древесных композитов (например, МДФ) при производстве компонентов мебели. и фасадов и в дизайне интерьера. Эти поверхностные материалы можно обрабатывать на всех имеющихся в продаже 3D-прессах путем применения тепла, давления и вакуума в сочетании с клеем PUD для образования связи с деревянным композитом.

и фасадов и в дизайне интерьера. Эти поверхностные материалы можно обрабатывать на всех имеющихся в продаже 3D-прессах путем применения тепла, давления и вакуума в сочетании с клеем PUD для образования связи с деревянным композитом.

Стальной лист покрывается на модифицированных линиях рулонного покрытия, которые изначально предназначались для окраски стальных панелей. Подложка

может быть из стали, нержавеющей стали или алюминия. Следуя принципу «сначала закончить, а потом изготовить», на первом этапе обработки на лист наносится покрытие, а затем стальной лист с покрытием прессуется или изгибается для формирования конечного продукта.

Этот метод обработки включает непрерывное ламинирование картонных материалов на рулонной ламинирующей машине. В зависимости от типа используемой машины возможно одностороннее или двустороннее покрытие с использованием широкого спектра клеев. Подходящие подложки включают МДФ или ДСП, также идеально подходят металл и пластик.

Подходящие подложки включают МДФ или ДСП, также идеально подходят металл и пластик.

Пленки RENOLIT можно обрабатывать на обычных линиях постформинга. RENOLIT FILM формируется вокруг кромки в два этапа обработки, аналогично обертыванию, и скрепляется прижимным роликом и клеем.

Непрерывное поверхностное покрытие поверхности и кромки защищает основу, среди прочего, от влаги и обеспечивает бесшовный внешний вид.

Этот непрерывный процесс подходит для двухмерной обмотки профилей и панелей, используемых в производстве мебели. Процесс осуществляется на оберточной машине с нанесением клея валиком, щелевой насадкой или ракельным ножом. МДФ и ДСП являются предпочтительными подложками, однако металл и пластик также подходят.

СКЛАДЫВАНИЕ

Складывание — это производственный процесс, берущий свое начало в производстве громкоговорителей и позволяющий формировать бесшовные края — например, узоры под дерево можно обернуть вокруг углов.

В качестве подложки используется панель, ламинированная мебельной пленкой RENOLIT 1D, на обратной стороне которой выфрезерована канавка, чтобы ее можно было сложить, например, для формирования корпуса громкоговорителя.

Будь то новый предмет мебели, проект реконструкции или ремонт всех видов повреждений, самоклеящиеся пленки RENOLIT универсальны и просты в использовании. После того, как подходящая пленка выбрана, подложка очищается и высушивается. Затем ремонтная пленка нарезается по размеру и наносится до завершения окончательной отделки. RENOLIT Film Service также предлагает обучающие курсы для профессионального применения.

ТЕРМОЛАМИНИРОВАНИЕ

Пленки приклеиваются к подложке при высоких температурах и давлении. В этом процессе клей не требуется. Однако важно, чтобы подложка и пленка имели одинаковую материальную основу. Например, RENOLIT ALKORCELL (из полипропилена) с RENOLIT WOOD-STOCK или RENOLIT CORK-STOCK можно обрабатывать вместе для получения отличных результатов.

Мы предлагаем нашим клиентам широкий выбор материалов из ПВХ, ПЭТ и ПП. В зависимости от области применения и предпочтений заказчика, мы всегда можем подобрать нужный материал, отвечающий всем требованиям.

Есть вопросы? Не стесняйтесь связаться с нами!

В Соединенном Королевстве:

Alex Callan, коммерческий директор

Телефон: +44 7958 335 602

Факс: +44 1670 590 096

Для Северной Америки , пожалуйста, обращайтесь:

Стэн Мертес, директор по продажам

Телефон: +1 480.235.1187

Электронная почта: [email protected]

Для Германии, Италии, Чехии и Скандинавии, пожалуйста, обращайтесь:

Маттиас фон Кляйнсорген, директор по продажам

Телефон: +49 89 74917 596

Факс: +49 89 74917 343

Электронная почта: [email protected] 900 03

Для Польши, Бенилюкса, России, стран Балтии и Латинской Америки Америка:

Уве Машкевич, директор по продажам

Телефон: +49 6241 303 1146

Факс: +49 6241 303 18 1146

Электронная почта: uwe. maszkiewicz@renolit .com

maszkiewicz@renolit .com

Для Франции, Испании, Португалии и Магриба Государства, пожалуйста, свяжитесь с:

Матиас Шрафл, директор по продажам Телефон: +49 6241 303 298

Факс: +49 6241 303 18298

Электронная почта: [email protected]

Седат Тасделен, директор по продажам

Телефон: +49 6241 303 1355

Факс: +49 6241 303 18 1355

Электронная почта: [email protected]

СУБЛИМАЦИОННАЯ ЛАЗЕРНАЯ РЕЗКА МДФ Архив

В: Один из самых частых вопросов, который мы получаем, заключается в том, поставляется ли наш МДФ с защитной пленкой?

A: Ответ и да и нет. Для изделий из МДФ RTS (они импортируются из Китая заранее) НЕ БУДЕТ иметь пленку. Они будут разделены папиросной бумагой. Для всех изделий IN HOUSE , вырезанных лазером, БУДЕТ ИМЕТЬ защитную пленку , которую необходимо будет снять перед прессованием.

Иногда в разгар сезона у нас заканчиваются товары в RTS, например, рождественские украшения. В этом случае мы вырежем эти элементы В ДОМЕ для размещения и выполнения заказов. Если вы сомневаетесь, есть ли у вашего продукта из МДФ пленка или нет, самый простой способ определить, есть ли у ваших предметов папиросная бумага, разделяющая каждый элемент. Если да, то У НИХ НЕТ ПЛЕНКИ.

Q: Каковы инструкции по времени и температуре прессования?

A: Инструкции по прессованию предоставляются на странице покупки каждого продукта. Тем не менее, имейте в виду, что эти инструкции являются общей отправной точкой, а время и температура могут варьироваться в зависимости от конкретного термопресса.

Общие инструкции по прессованию:

- Снимите пленку с белой стороны подложки.

- Удалите любые коричневые остатки с помощью мягкой влажной ткани с небольшим количеством мыла.

- Поместите перенос МДФ лицевой стороной вниз. Обычное нажатие в течение 50 секунд при среднем давлении на 380 градусов. (Время и температура могут варьироваться в зависимости от термопресса)

- При использовании нагревательной ленты дайте ей остыть, прежде чем снимать ленту.

Вопрос: После нажатия мое покрытие начало пузыриться или отслаиваться, почему это происходит?

A: Это может произойти из-за слишком сильного нагрева. Для начала уменьшите температуру на 15 градусов. Если после этого ваше нажатие кажется приглушенным, увеличьте время нажатия на 5-10 секунд.

В: Каково расчетное время обработки изделий IN HOUSE для лазерной резки?

A: Во время непиковых праздников наше общее время обработки для лазерной резки и упаковки составляет 9 часов.0011 3-5 рабочих дней . В пиковое время пиковых праздников это может быть 5-8 рабочих дней . Если вы спешите за своими товарами, вы всегда можете сообщить нам о более точном расчетном времени обработки.

Если вы спешите за своими товарами, вы всегда можете сообщить нам о более точном расчетном времени обработки.

Q: Вы предлагаете индивидуальные запросы?

Ответ: Да! Мы требуем, чтобы вы заполнили форму запроса на индивидуальную лазерную резку (нажмите на ссылку ниже). Для нестандартных разрезов размером до 5 дюймов требуется минимум 50 долларов. Для размеров более 5 дюймов мы взимаем 0,12 доллара США за SI для 3 мм. Для 5 мм мы взимаем 0,15 доллара США за SI и за лист. Наши текущие размеры листов 15×23.

У нас есть дополнительный эксклюзивный сбор в размере 50 долларов США. Если вы выберете эксклюзивный вариант, мы не будем перепродавать ваш дизайн, пока вы продолжаете покупать его у нас. Эксклюзивная плата аннулируется через 1 год и должна продлеваться каждый год. Если вы не продлите эксклюзивную плату, мы оставляем за собой право выставить товар на продажу на нашем веб-сайте.

Q: Вы предлагаете оптовую скидку?

Ответ: Да! Пожалуйста, свяжитесь с нами по электронной почте info@halebound.