Виды механической обработки металлов: коротко о главном

Вопросы, рассмотренные в материале:

- В чем заключаются особенности механической обработки металлов

- Для кого актуальна механическая обработка металлов и сплавов

- На каком оборудовании происходит механическая обработка металлов

- Какие существуют виды механической обработки металлов

- К каким современным видам обработки металлов стоит присмотреться

Механическая обработка деталей заключается в изменении их внешних параметров при помощи вспомогательных средств. Для подобной работы с металлическими заготовками применяют специально предназначенные режущие инструменты: резцы, протяжки, сверла, метчики, фрезы. Все действия на металлорежущих станках выполняются в соответствии с предписаниями технологической карты, с обязательным соблюдением правил техники безопасности. Сегодня в нашей статье мы поговорим о том, какими бывают способы и виды механической обработки металлов.

Особенности механической обработки металлов

Металлообработка представляет собой проведение технологических работ по изменению формы, размеров, качественных характеристик металлов и сплавов. Помимо этого, в ходе обработки металлов различными методами также могут меняться их физико-механические свойства.

К числу основных видов обработки металлических изделий относят:

- литье;

- обработку металлов давлением;

- механическую обработку;

- сварку металлов.

Сложно переоценить важность качества металлообработки, поскольку именно от него будет зависеть прочность той или иной металлической конструкции.

Большая часть работ по изменению основных характеристик металлических деталей и сплавов с использованием вышеперечисленных методов проводится на специальных предприятиях – металлообрабатывающих заводах.

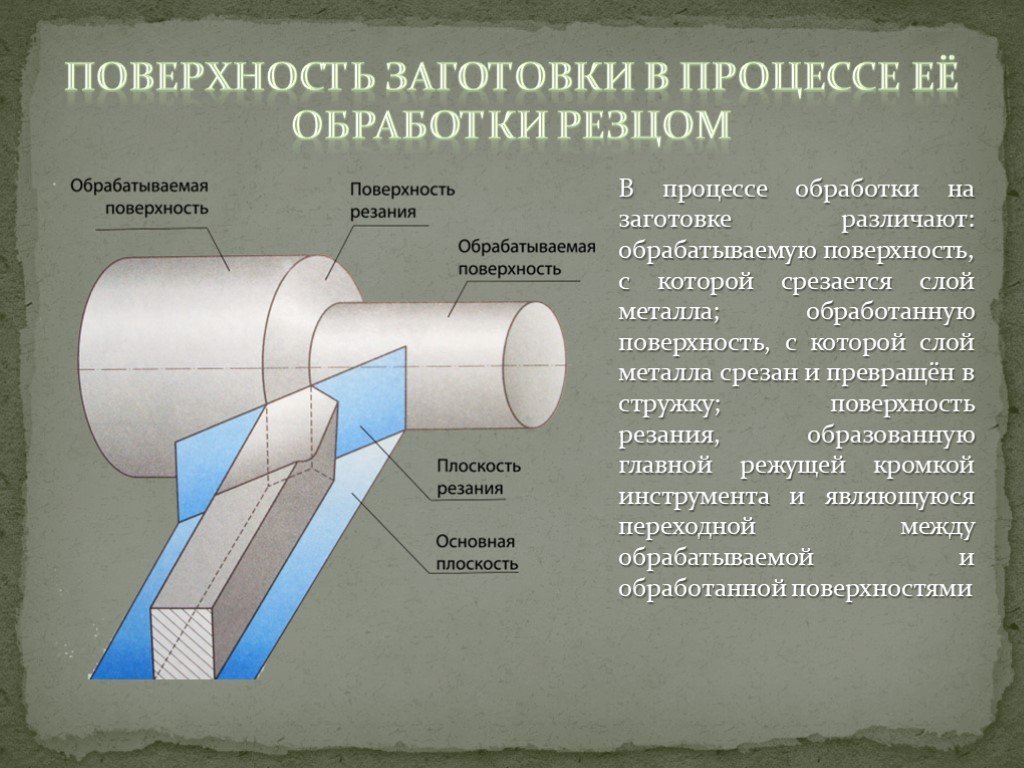

Под механической обработкой металлов понимают процесс коррекции поверхности детали с использованием сверла, фрезы или шлифовального диска.

Результатом механической обработки металлов является образование новой поверхности, получаемой путем деформации исходной детали и дальнейшего отдаления слоев от основной части материала. Сопутствующим процессом подобной работы является образование металлической стружки. Избыточная часть материала, которая отделяется при помощи специальных станков, называется припуском. После снятия излишка (припуска) металлоконструкция обретает нужный размер и форму.

В ходе производства и обработки металлических изделий практически всегда делают небольшой припуск, так как это позволяет уменьшить трудоемкость процесса, снизить себестоимость детали и сэкономить материал.

Механическая обработка металлов в промышленных масштабах возможна на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Снятие верхних слоев металла осуществляется на токарных станках и фрезерных установках. Самыми популярными среди них являются:

- токарные центры с ЧПУ;

- вертикально-фрезерные станки.

Современное оборудование для различных видов механической обработки металлов и сплавов позволяет соблюдать высокую точность геометрии и шероховатость поверхности.

Стоит отметить, что сегодня на рынке представлен довольно богатый ассортимент приспособлений для металлообработки. Выбор определенных моделей зависит от специфики работы конкретного предприятия. Так, некоторые производства оборудованы специальными карусельными станками, предназначенным для обработки металлических конструкций диаметром до 9 м.

Однако в арсенале большинства заводов имеется стандартный комплект оборудования для различных видов механической обработки металлических изделий:

- фрезерное;

- зубофрезерное;

- радиально-сверлильное;

- горизонтально-сверлильное;

- вертикально-сверлильное.

Использование обработанных механическим методом металлических конструкций актуально для многих областей народного хозяйства:

- судостроения;

- атомной промышленности;

- оборонной промышленности;

- станкостроения.

Нередко в зависимости от конкретной цели дальнейшего применения работникам промышленных секторов требуются металлические детали нестандартных размеров или конфигурации. Сейчас мы говорим о тех случаях, когда даже среди представленного на рынке ассортимента заготовок не получается найти деталь с нужными параметрами.

Выходом из данной ситуации становится механическая обработка металла по индивидуальным чертежам заказчика. Так заказчик может сэкономить собственное время и силы, ведь специалисты всегда готовы быстро и качественно выполнить свою работу в соответствии со всеми пожеланиями и требованиями клиента.

Основные виды механической обработки металлов

1. Токарная обработка

Токарная обработка

Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках. Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

В процессе механической обработки металлов данным способом различают два основных вида движений: главное (вращательное движение заготовки) и движение подачи (поступательное движение режущего инструмента). Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Точение является самым популярным способом производства различных тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т. д.) на токарных станках.

Основными видами точения металлов на специализированных станках является коррекция поверхностей:

- наружных – обтачивание;

- внутренних – растачивание;

- плоских – подрезание.

А также резка – деление основного материала на части либо отделение готовой детали от заготовки.

2. Нарезка резьбы

Нанесение резьбы на изделие из металла может осуществляться следующими способами:

- Нарезание резьбы резцами

Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу (при условии, что диаметр последней начинается от 12 мм).

Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. д.

Преимуществом рассматриваемого метода является относительная простота работы с режущим инструментом и относительно высокая точность получаемой резьбы. Ниже представлена примерная схема нанесения резьбы при помощи токарно-винторезного станка (при одновременном вращательном движении заготовки и поступательном движении резца (на токарном станке – II)), который снимает часть поверхности металлической заготовки в виде винтовой линии (I).

- Нарезание резьбы плашками и метчиками

На представленном изображении можно увидеть плашки, которые в зависимости от особенностей конструкции подразделяют на круглые – лерки (I и II) и раздвижные – клупповые (III).

Круглые плашки, используемые в ходе монтажных, заготовительных и других работ, необходимы для нарезания наружной резьбы диаметром до 52 мм в один проход. В случаях, когда требуется нанесение резьбы большего диаметра, применяют плашки специальной конструкции, которые фактически предназначаются только для зачистки резьбы после ее нарезки при помощи других инструментов.

Конструкция раздвижных плашек состоит из двух половин, которые вставляются в клупп и постепенно приближаются друг к другу в ходе нанесения резьбы.

При нанесении резьбы на изделие плашка на станках (II) устанавливается и фиксируется в специальном устройстве. Деталь двигается в калибрующую часть вращающейся плашки. Что касается внутренней крепежной резьбы, то ее чаще всего наносят при помощи метчиков.

Метчиком называют стальной стержень, имеющий резьбу и разделенный продольными прямыми или винтовыми канавками, которые образуют режущие кромки. Данные канавки также служат для выхода металлической стружки. В зависимости от способа применения метчики подразделяются на ручные и машинные.

Данные канавки также служат для выхода металлической стружки. В зависимости от способа применения метчики подразделяются на ручные и машинные.

Рассмотрим примерный алгоритм нанесения резьбы в глухих отверстиях. В первую очередь в заранее установленном месте высверливают гнездо, куда будет заворачиваться шпилька или винт. Нужный диаметр сверла выбирают в соответствии с таблицей величин, установленных ГОСТом 9150-81. Для того чтобы нанести резьбу, требуется набор из двух или трех метчиков разных видов (малого, среднего и нормального) в зависимости от необходимого размера нарезки.

Обратите внимание, что нанести резьбу одним метчиком за один раз нельзя, поскольку это повлечет за собой его поломку.

Метрическая резьба с крупным шагом и дюймовая резьба наносятся при помощи комплекта из трех метчиков, а метрическая резьба с мелким шагом и трубная резьба – из двух.

- Накатывание резьбы

Является главным современным методом нанесения резьбы на промышленных производствах. Для этих целей используются специальные резьбонакатные станки, конструкция которых содержит: корпус трехроликовой головки (1), ролико-держатель (2) и накатной ролик (3). При этом заготовка (4) зажимается в тисках суппорта. Данный способ позволяет получать изделия с резьбой высокого качества (то есть нужной формы, точных размеров и с идеальной шероховатостью).

Для этих целей используются специальные резьбонакатные станки, конструкция которых содержит: корпус трехроликовой головки (1), ролико-держатель (2) и накатной ролик (3). При этом заготовка (4) зажимается в тисках суппорта. Данный способ позволяет получать изделия с резьбой высокого качества (то есть нужной формы, точных размеров и с идеальной шероховатостью).

Суть нанесения резьбы путем накатывания состоит в пластической деформации поверхности обрабатываемой детали без снятия стружки.

Рассмотрим примерный алгоритм: деталь зажимают между двумя плоскими плашками (I) или цилиндрическими роликами (II, III), которые имеют резьбовой профиль, в результате чего на стержне отпечатывается резьба аналогичного профиля. Накатыванием можно получить резьбу диаметром от 1 до 25 мм и длиной от 60 до 80 мм.

- Фрезерование резьбы

Нанесение резьбы данным способом невозможно без применения специальных резьбофрезерных станков. В процессе фрезеровки вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали, что сопровождается нанесением резьбы на ее поверхности. Через определенные промежутки времени происходит осевое перемещение детали или фрезы от специального копира на величину, которая соответствует шагу резьбы за время одного оборота заготовки.

В процессе фрезеровки вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали, что сопровождается нанесением резьбы на ее поверхности. Через определенные промежутки времени происходит осевое перемещение детали или фрезы от специального копира на величину, которая соответствует шагу резьбы за время одного оборота заготовки.

- Шлифование точной резьбы

В большинстве случаев такой вид шлифовки используется для образования нарезки на относительно коротких металлических заготовках, например, на резьбовых пробках – калибрах, резьбовых роликах и т. д.

В ходе применения рассматриваемого метода шлифовальный круг, быстро вращающийся и расположенный к детали под углом подъема резьбы, за один оборот вырезает часть поверхности медленно вращающейся детали. В зависимости от конструкции станка и других значимых параметров нужная резьба образуется на изделии за 2–4 и более прохода.

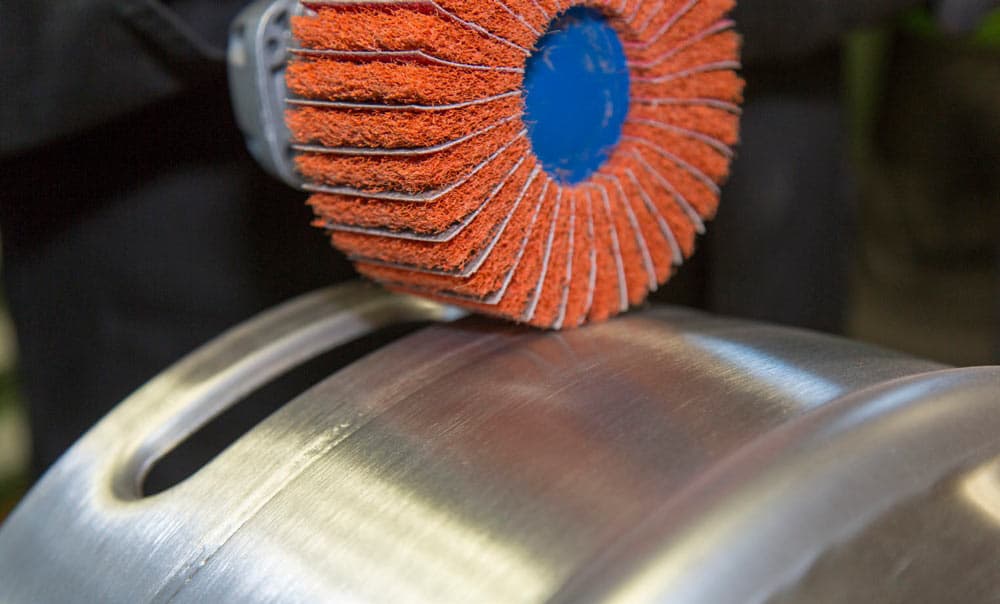

3. Абразивная обработка

Абразивная обработка

Абразивная обработка металла актуальна для многих промышленных предприятий, особенно если речь идет об изготовлении составных частей для какого-нибудь сложного механизма, детали которого должны идеально соединяться между собой. Для данного вида механической обработки используются разные инструменты и абразивы, выбор которых зависит от конкретной цели коррекции металлической детали.

Инструменты для шлифовки, полировки, доводки и других видов механической обработки металлов производят из натуральных горных пород, минералов или искусственных материалов.

К числу абразивов естественного происхождения относятся:

- кварц;

- корунд;

- наждак;

- алмаз;

- пемза.

Искусственные абразивы:

- эльбор;

- электрокорунд;

- синтетический алмаз.

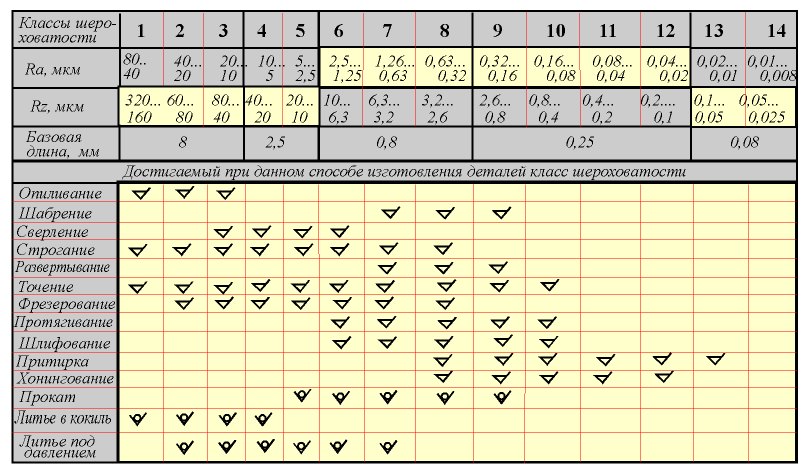

Все вышеперечисленные виды материалов содержат кристаллиты (абразивные зерна), которые выполняют функцию маленьких резцов. В результате соприкосновения абразивного инструмента и металлической поверхности с последней снимается небольшой верхний слой. Логично предположить, что разные по величине кристаллы оставляют следы разной глубины на металле. Таким образом, для черновой обработки используются крупнокристаллические абразивы, а для финишной – мелкокристаллические.

В результате соприкосновения абразивного инструмента и металлической поверхности с последней снимается небольшой верхний слой. Логично предположить, что разные по величине кристаллы оставляют следы разной глубины на металле. Таким образом, для черновой обработки используются крупнокристаллические абразивы, а для финишной – мелкокристаллические.

Жесткость абразивных инструментов также бывает различной: бруски, круги и сегменты относятся к жестким видам, поскольку зерна на их поверхности связаны между собой, а вот шкурка и шлифовальная лента являются мягкими шлифовальными средствами (зерна клеятся на специальную основу – бумагу, ткань, кожу и т. д.). Еще одним видом являются порошковые абразивы, из которых изготавливают пасту для использования ее в свободном виде. Для улучшения результата абразивная обработка металлов может осуществляться с использованием сразу нескольких инструментов.

Абразивы позволяют придать металлической поверхности свойства, которые невозможно получить с помощью других обрабатывающих инструментов: гладкость, остроту или сверхточный размер мелких частей.

Абразивная обработка металлов может включать в себя следующие этапы:

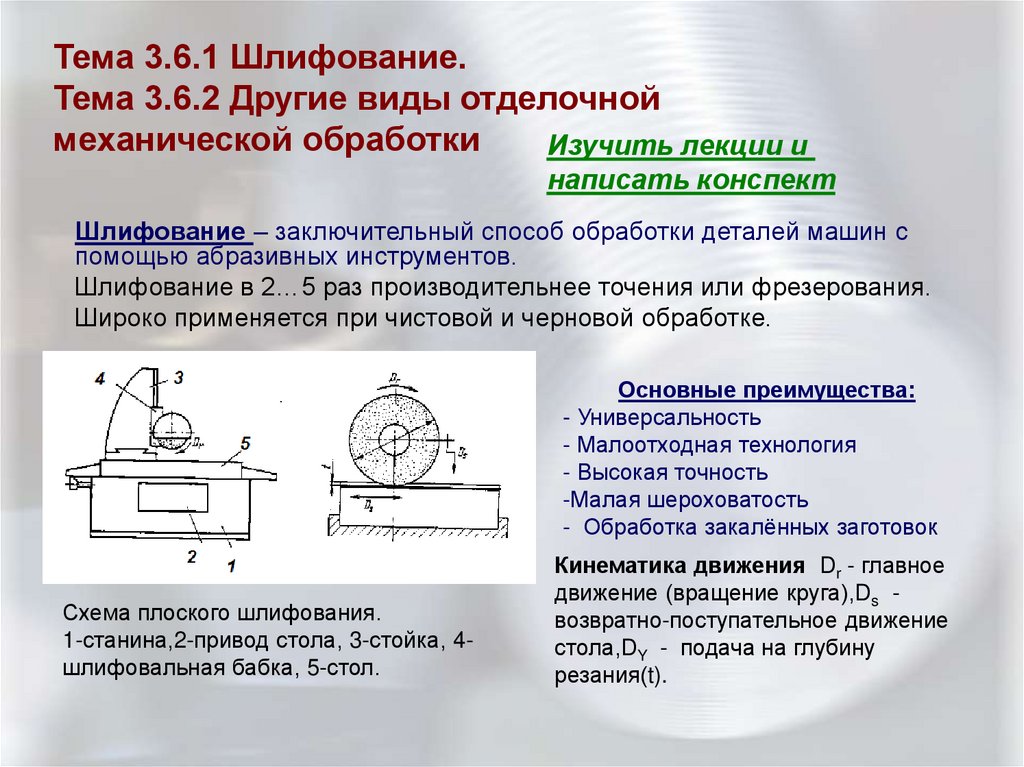

- Шлифование – актуально для шлифовки поверхностей и затачивания ножей инструментов. Данный вид механической обработки металлов сопровождается использованием твердых инструментов (сегментов, кругов и т. д.).

- Полирование заключается в создании идеально гладкой поверхности металлической конструкции. Для этих целей обычно применяют круги из фетра или сукна, на поверхность которых наносится абразивная паста (порошок, смоченный жидкостью). В некоторых случаях детали из металла полируют в специальных барабанах с предварительно залитой абразивной жидкостью.

- Доводка представляет собой подгон размеров изделий для их идеальной состыковки между собой. Выполняется с использованием притира – специального инструмента, на поверхность которого наносят мелкокристаллические абразивы, смоченные водой.

- Хонингование – завершающая процедура обработки отверстий, которая осуществляется после сверления, литья или штамповки с применением хона.

Это специальный инструмент, представляющий собой стержень, на котором закреплено от 3 до 5 кругов из мелкозернистого абразива.

Это специальный инструмент, представляющий собой стержень, на котором закреплено от 3 до 5 кругов из мелкозернистого абразива.

Механическая обработка различными видами абразивных инструментов является неотъемлемой частью производства металлических деталей. Именно абразивная обработка позволяет достичь высокой точности выполнения и придать готовой металлоконструкции необходимый внешний вид и качественные свойства. Рассматриваемый вид механической обработки особенно актуален для предприятий, на которых производят небольшие детали, используемые в машиностроении, ведь в данной отрасли каждый элемент общей конструкции должен точно соответствовать исходным чертежам.

Стоит отметить, что практически все абразивные инструменты можно включить в автоматизированную линию или использовать их вручную. Разумеется, выбирать конкретный способ использования нужно в зависимости от масштабов производства: ручная обработка металла подходит для небольших предприятий, а вот крупные цеха лучше оснащать автоматическими агрегатами.

4. Обработка металлов напильником

Данный вид механической обработки сопровождается использованием самых различных инструментов: резчиков, сверл, ножовок и абразивных устройств. Но перед применением перечисленных инструментов детали из металла обрабатываются при помощи напильника, которым пользуются и в бытовых целях, и в профессиональных мастерских.

Мягкая, но в то же время эффективная обработка позволяет приблизить металлические заготовки к максимальному соответствию нужным параметрам. Но нельзя забывать о том, что получение высококачественного результата возможно только при условии использования хорошего рабочего инструмента.

В ходе обработки металла напильником осуществляется снятие верхнего слоя с обрабатываемой детали. Количество снимаемого материала зависит от характеристик инструмента и, как правило, находится в пределах нескольких миллиметров. То есть напильник позволяет сделать заготовку из металла пригодной для дальнейшего использования в качестве составляющей детали большой конструкции или как самостоятельный металлический предмет.

Данный вид механической обработки металлов предназначен для придания деталям нужной формы, размера, а также других параметров в целях последующей подгонки под изделие или конструкцию.

Обработка металлов напильником также зависит от габаритов конкретной заготовки. Так, для маленьких деталей применяют тиски и абразивный инструмент с наименьшей силой механического воздействия. А масштабные металлоконструкции могут обрабатываться прямо на месте их сборки или эксплуатации.

Напильником для механической обработки металлов называют небольшой брусок, оснащенный мелкими зубьями. Насечки на поверхности напильника могут быть одинарными или двойными. Именно от их расположения зависит сила воздействия и результат применения конкретного инструмента.

В соответствии с государственным стандартом основа напильника должна изготавливаться из стали определенного вида. Некоторые виды инструментов, помимо рабочей части, имеют хвостовик, обеспечивающий удобство их эксплуатации. Альтернативным вариантом являются модели, вся поверхность которых заполнена зубчатыми насечками.

Альтернативным вариантом являются модели, вся поверхность которых заполнена зубчатыми насечками.

На современном рынке инструментов представлено довольно много видов различных напильников, которые отличаются между собой по длине, форме, плотности расположения насечек на 1 см и т. д. Так, поверхности драчевых напильников оснащены крупными зубьями, которые позволяют использовать их для грубой обработки металлов. Бархатные модели, наоборот, имеют очень мелкую насечку и предназначены для кропотливой и аккуратной работы с металлическими деталями и их мельчайшими элементами.

Форма напильников также бывает различной. Так, плоский напильник считается базовой моделью, несмотря на то, что круг задач, решаемых с его помощью, существенно ограничен. Плоские напильники изготавливаются по самой простой технологии, а также имеют наиболее низкую стоимость, что обуславливает их популярность среди пользователей.

Но, если говорить о количестве возможных сфер применения инструмента, более универсальной моделью является сферический напильник, к разновидностям которого относятся круглые, полукруглые, ромбовидные и прямоугольные варианты.

Обратите внимание, что ко всем моделям напильников предъявляется ряд общих требований, соответствие которым свидетельствует о должном качестве выполнения инструмента. Так, зубья напильника должны быть достаточно твердыми и острыми – это обеспечит их оптимальную сцепляемость с базовой пластиной.

Помимо этого, схема расположения насечек на основании должна соответствовать нормам Госстандарта. Так, одинарная насечка на узком напильнике должна иметь угол определенной величины, а количество зубьев на узких сторонах должно соответствовать количеству основных насечек на широких сторонах.

Крупная узкая сторона напильников ножовочного типа имеет насечки исключительно на параллельных друг другу участках. Специфичными параметрами должны обладать и округлые модели напильников. Их подавляющее большинство изготавливается с нарезанными зубьями, а экземпляры с традиционной насечкой являются скорее исключением.

При механической обработке металлов напильником необходимо создать все условия для технического осуществления работ. Самым главным требованием в данном случае является надежная фиксация металлической детали. Наиболее распространенное устройство для придания заготовке нужного положения – тиски. Первый этап обработки металла начинается с зачистки поверхности. Если на наружной стороне детали имеется ржавчина или окалины, их следы убирают при помощи драчевого напильника.

Самым главным требованием в данном случае является надежная фиксация металлической детали. Наиболее распространенное устройство для придания заготовке нужного положения – тиски. Первый этап обработки металла начинается с зачистки поверхности. Если на наружной стороне детали имеется ржавчина или окалины, их следы убирают при помощи драчевого напильника.

Обратите внимание, что при грубом опиливании металла целесообразно использовать старый инструмент, поскольку при обработке проблемных поверхностей напильники стачиваются гораздо быстрее.

После удаления ненужных пятен можно начинать черновую обработку детали. Оценив ее состояние и фронт работ, следует выбрать наиболее подходящий и эффективный инструмент. Не стоит забывать и о тисках, поверхность которых может легко деформироваться в процессе механической обработки металла. Защитить тиски помогут специальные медные, алюминиевые или латунные накладки. Чем грубее планируется обработка, тем жестче должен быть материал накладки.

Перед началом механической обработки тиски нужно установить таким образом, чтобы фиксирующий элемент располагался на уровне локтя. При работе с напильником рекомендуется стоять вполоборота к оборудованию – на расстоянии примерно 20 см от края стола. Корпус лучше держать прямым, с поворотом на 45° по отношению к продольной оси тисков. Ноги при этом нужно расставить на ширину плеч, немного повернув левую в направлении движения инструмента.

Описанная поза поможет сохранить стабильное положение всех частей тела, обеспечит максимальный комфорт в процессе опиливания металлической заготовки, а также позволит контролировать качество выполняемой работы. Напильник рекомендуется держать таким образом, чтобы головка ручки упиралась в ладонь правой руки.

Технический прогресс и необходимость производства деталей в промышленных масштабах привели к замене многих видов ручного инструмента электрическим оборудованием. И слесарное дело не стало исключением – многие специалисты приобрели пневматические аппараты для опиливания металла. Принцип работы данного оборудования схож с опиливанием металлов вручную, различие лишь в том, что силовое воздействие обеспечивает электродвигатель. Комплектацию аппаратов можно дополнить по своему усмотрению насадками различного абразива.

Принцип работы данного оборудования схож с опиливанием металлов вручную, различие лишь в том, что силовое воздействие обеспечивает электродвигатель. Комплектацию аппаратов можно дополнить по своему усмотрению насадками различного абразива.

Помимо пневматического инструмента, для механической обработки металлов часто используют аккумуляторные и сетевые устройства. Так, ленточный напильник имеет режущие полотна, которые позволяют осуществлять точечную доводку металлических поверхностей. К неоспоримым преимуществам автоматических устройств можно отнести высокое качество и минимальное время обработки, а также безопасность технологического процесса. Хотя наиболее эффективным видом обработки деталей сложной формы или размера по-прежнему считается использование традиционных напильников.

Результат обработки заготовки из металла можно оценить при помощи линейки или угольника. Эти простые инструменты позволяют определить наличие просветов, но только в том случае, если конечной целью механической обработки было получение идеально ровной поверхности. В случаях, когда опиливание металлической детали проводилось с целью ее интеграции в конструкцию с пазами, оценить результат можно будет только путем сопоставления параметров соответствующих элементов.

В случаях, когда опиливание металлической детали проводилось с целью ее интеграции в конструкцию с пазами, оценить результат можно будет только путем сопоставления параметров соответствующих элементов.

Среди всех видов режущих инструментов напильник является одним из наиболее безопасных. Однако и при работе с ним необходимо соблюдать все правила техники безопасности. Так, механическую обработку металла ручным способом стоит проводить только после надежной фиксации заготовки. Раскачивание детали во время работы неблагоприятно скажется как на безопасности, так и на качестве.

В процессе механической обработки металла напильником также не следует удалять образующуюся стружку руками. Для этих целей лучше использовать щетку или промышленный пылесос. Стоит отметить, что некоторые современные модели ленточных и пневматических устройств могут дополнительно оснащаться системами удаления образующейся пыли.

Современные виды механической обработки металлов

Вид механической обработки металла определяется специфическими особенностями производимых работ. Среди наиболее современных и популярных типов обработки можно выделить:

Среди наиболее современных и популярных типов обработки можно выделить:

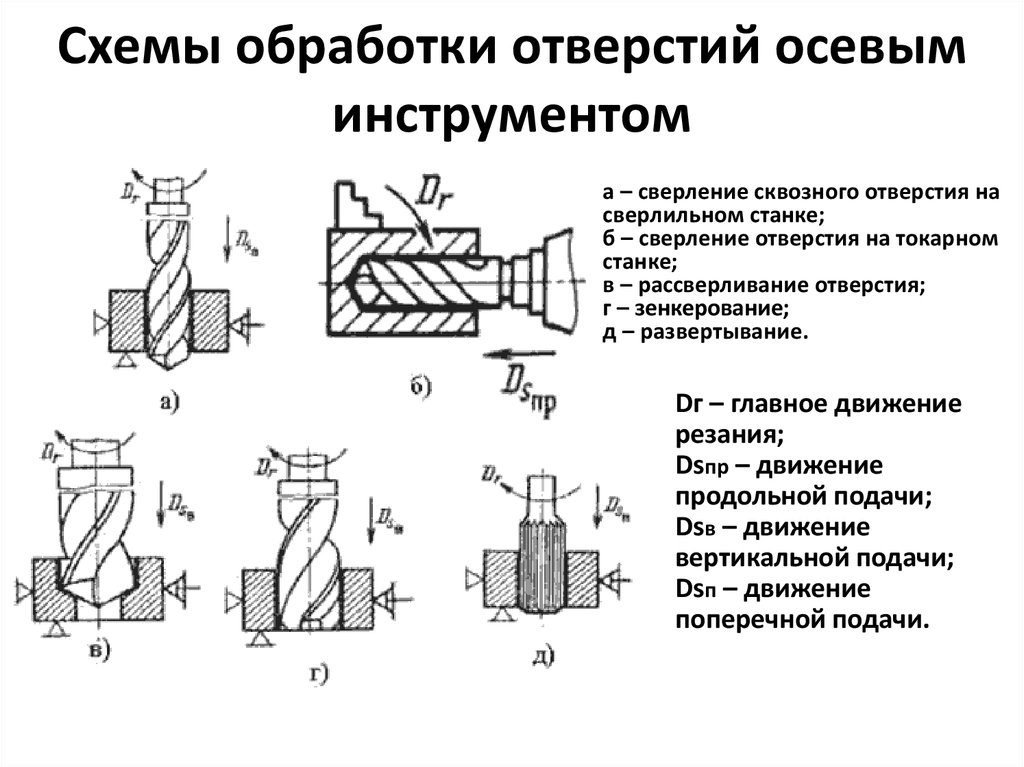

- Сверление – применяется для создания отверстий нужного размера при помощи сверлильных станков.

- Долбление – самый быстрый вид обработки фасонных плоскостей со сложным контуром, сопровождаемый применением резцов долбежных станков.

- Протягивание – чаще всего используется в крупносерийном производстве и позволяет придать металлической детали точное соответствие заданным параметрам. Данный вид обработки применяют для коррекции большого количества металлических заготовок за короткий промежуток времени.

- Строгание – вид обработки, актуальный для изменения параметров линейчатой поверхности или ровной плоскости. Сопровождается использованием строгательных станков.

Для рубки черных и цветных металлов профессионалы применяют специальную гильотину. Рубка считается наиболее экономичным и точным видом механической разделки металлических листов. В результате рубки металла на разъединенных частях не остается ни зазубрин, ни сколов. А специалисты с большим опытом могут выполнять идеальный срез даже при большой толщине металлопроката.

В результате рубки металла на разъединенных частях не остается ни зазубрин, ни сколов. А специалисты с большим опытом могут выполнять идеальный срез даже при большой толщине металлопроката.

Отметим еще один вид механической обработки металлов – зубообработку на станках с ЧПУ. Она заключается в изготовлении зубчатых колес при помощи зубодолбежного оборудования. Благодаря разнообразию способов обработки и инструментов для ее проведения профессионалы могут придать заданные параметры почти любой металлической детали.

После высокоточной обработки всех необходимых заготовок и элементов металлоконструкции специалисты приступают к завершающему этапу работ – созданию единой композиции из металла. Сборка готовых деталей является полноценным направлением работы с металлическими изделиями.

Именно сочетание разных видов механической обработки металлов и слесарных работ на завершающем этапе позволяет добиться абсолютного соответствия результата ожиданиям заказчика.

Технологии и способы подготовки металла к покраске

Надёжная антикоррозионная защита металла возможна только при высоком уровне подготовки поверхности.

Перед нанесением антикоррозионного лакокрасочного материала необходимо, прежде всего, выбрать технологию и метод подготовки поверхности металла перед окраской.

Существуют механические и химические методы подготовки поверхности. Механические методы имеют ряд ограничений в применении и не способны обеспечить хорошие защитные свойства лакокрасочных покрытий, особенно при их эксплуатации в жёстких условиях.

В настоящее время широкое распространение получили химические методы подготовки поверхности. Данные методы позволяют обрабатывать изделия любой формы и сложности, легко поддаются автоматизации и обеспечивают высокое качество поверхности окрашиваемых изделий.

Как выбрать технологический процесс подготовки поверхности?

Какую схему подготовки поверхности следует выбрать для разных металлов, различных лакокрасочных покрытий и условий эксплуатации? Давайте обо всём по порядку.

Выбор технологии подготовки поверхности зависит от трёх основных факторов: условий эксплуатации окрашенных изделий, типа металла и применяемого лакокрасочного покрытия.

С точки зрения подготовки поверхности металлы можно разделить на две категории:

- чёрные металлы — сталь, чугун и др.;

- цветные металлы — алюминий, сплавы цинка, титана, меди, оцинкованная сталь и др.

Для подготовки поверхности чёрных металлов применяют фосфатирование, для обработки цветных металлов — фосфатирование или хроматирование. При одновременной обработке цинка и алюминия с чёрными металлами предпочтение отдают фосфатированию. Пассивирование применяют на заключительной стадии после операций фосфатирования, хроматирования и обезжиривания.

Технологические процессы подготовки поверхности изделий, эксплуатирующихся внутри помещений, могут состоять из 3-5 стадий.

Практически во всех случаях после проведения химической подготовки поверхности изделия сушат от влаги в специальных камерах.

Полный цикл химической подготовки поверхности выглядит так:

- обезжиривание;

- промывка питьевой водой;

- нанесение конверсионного слоя;

- промывка питьевой водой;

- промывка деминерализованной водой;

- пассивация.

Технологический процесс кристаллического фосфатирования предусматривает стадию активации непосредственно перед нанесением конверсионного слоя. При применении хроматирования могут быть введены стадии осветления (при использовании сильнощелочного обезжиривания) или кислотной активации.

Выбор технологии, обеспечивающей высокое качество подготовки поверхности перед окраской, обычно ограничен размерами производственных площадей и финансовыми возможностями. Если таких ограничений нет, то следует выбирать многостадийный технологический процесс, гарантирующий необходимое качество получаемых лакокрасочных покрытий.

Однако, как правило, с ограничивающими факторами приходится считаться. Поэтому для выбора оптимального варианта предварительной обработки поверхности следует провести предварительные испытания предполагаемых покрытий на месте.

Поэтому для выбора оптимального варианта предварительной обработки поверхности следует провести предварительные испытания предполагаемых покрытий на месте.

Какой метод химической обработки металла лучше?

Для химической обработки металла применяют распыление (струйная обработка низкого давления), погружение, паро- и гидроструйный методы.

Для реализации первых двух методов используют специальные агрегаты химической подготовки поверхности (АХПП).

Выбор метода подготовки поверхности зависит от производственной программы, конфигурации и габаритов изделий, производственных площадей и ряда других факторов.

Обработка металла распылением. Для обработки металла методом распыления можно применять АХПП как тупикового, так и проходного типов. Высокую производительность обеспечивают агрегаты проходного типа непрерывного действия.

Максимальная скорость движения конвейера в АХПП ограничивается возможностью качественного нанесения ЛКМ в камере окраски и составляет, как правило, не более 2,0м/мин. При возрастании скорости конвейера потребуется расширение производственных площадей.

При возрастании скорости конвейера потребуется расширение производственных площадей.

Большим достоинством АХПП проходного типа является возможность применения единого конвейера для участков подготовки поверхности и окраски изделий.

Обработка металла погружением. Для обработки металла методом погружения используют АХПП, состоящие из ряда последовательно расположенных ванн, оборудования перемешивания, транспортёра, разводки трубопроводов, камеры сушки. Изделия транспортируют с помощью тельфера, автооператора или кран-балки. Агрегат обработки погружением занимает значительно меньше производственной площади по сравнению с агрегатом обработки распылением. Но в этом случае после подготовки поверхности потребуется введение дополнительной операции — перевешивания изделий на конвейер окраски.

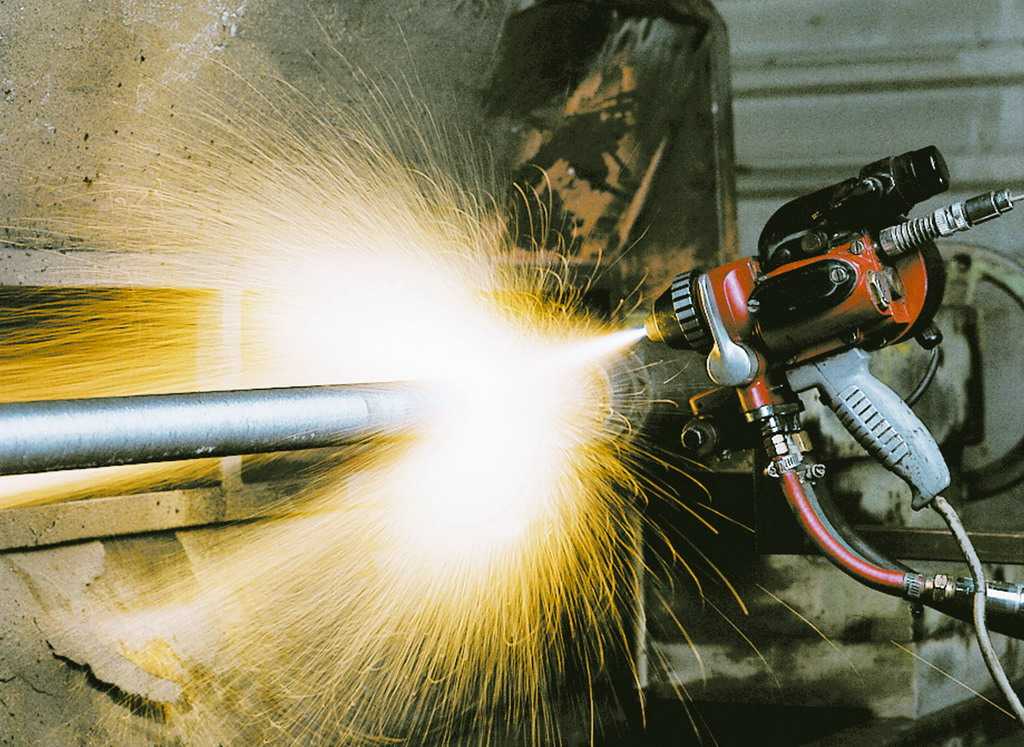

Пароструйный метод. Для подготовки к окраске крупногабаритных изделий, а также при отсутствии необходимых производственных площадей возможно применение пароструйной обработки металла (обезжиривание с одновременным аморфным фосфатированием). Металлообработка производится оператором вручную стволом-очистителем, из которого на изделия распыляется пароводяная смесь при температуре 140°С с добавками специальных химикатов.

Металлообработка производится оператором вручную стволом-очистителем, из которого на изделия распыляется пароводяная смесь при температуре 140°С с добавками специальных химикатов.

Для пароструйной обработки можно применять стационарные и передвижные установки. В стационарных установках нагрев осуществляется паром при давлении 4,5- 5,0ати.

Обработка поверхности металла

Для удаления старых красок, лакокрасочных покрытий, лаков, затвердевших шпатлёвок и других материалов рекомендуется использовать специальные смывки и обезжириватели металла:

Антикрас — универсальная смывка для старой краски.

Антикрас-П — смывка порошковых красок.

Чистомет — обезжиривающее средство для чёрного металла.

Чистомет-Плюс — усиленный очиститель металла.

Чистомет-Антикопоть — средство для удаления копоти и сажи.

Антикрас-Спринт — супербыстрая смывка старой краски.

Чистомет ФС-01 — очиститель металла фосфатирующий.

ОМ-01С — спецобезжириватель для черного и оцинкованного металла.

Выбор технологии подготовки поверхности и обработки металла — ответственный этап организации покрасочных работ, так как он во многом определяет качество будущего лакокрасочного покрытия и должен производиться с привлечением квалифицированных специалистов.

Только такой подход может обеспечить высокое качество антикоррозионного покрытия и заданный срок службы металлической конструкции.

Защита металла от коррозии — на сайте krasko.ru.

Подробную информацию о подготовке поверхности и обработке металла (обработка металлов, антикоррозийная обработка, металлообработка) Вы можете узнать на страницах нашего сайта.

8 Процессы финишной обработки металлических поверхностей

Создано 4 года назад

Благодарим вас за посещение блога Keller Technology Corporation. Мы гордимся тем, что поддерживаем компании соответствующей отраслевой информацией, поэтому иногда мы освещаем темы, выходящие за рамки наших услуг и возможностей. Хотя обработка поверхности является необходимым процессом практически для каждой системы, которую мы производим, Keller Technology Corporation не предоставляет обработку поверхности как самостоятельную услугу.

Хотя обработка поверхности является необходимым процессом практически для каждой системы, которую мы производим, Keller Technology Corporation не предоставляет обработку поверхности как самостоятельную услугу.

- Инженеры часто определяют дополнительный процесс финишной обработки для части или всей внешней поверхности металлической детали.

- Некоторые обработки обеспечивают улучшенные механические или электрические свойства.

- Процессы включают гальваническое покрытие, химическую обработку и горячее погружение.

Стремясь предотвратить коррозию или просто улучшить внешний вид, инженеры часто определяют дополнительный процесс финишной обработки для части или всей внешней поверхности металлической детали после ее механической обработки или изготовления.

Кроме того, некоторые из этих обработок также обеспечивают улучшенные механические или электрические свойства, которые способствуют общей функциональности компонента.

Независимо от причины, каждый из этих восьми процессов обработки поверхности металла играет важную роль в производственном процессе:

- Гальваническое покрытие – Этот процесс формирует тонкое металлическое покрытие на подложке. В процессе гальваники пропускают положительно заряженный электрический ток через раствор, содержащий растворенные ионы металлов, и отрицательно заряженный электрический ток через металлическую деталь, подлежащую покрытию. Обычными металлами, используемыми для гальваники, являются кадмий, хром, медь, золото, никель, серебро, олово и цинк. Почти любой основной металл, который проводит электричество, может быть покрыт гальваническим покрытием для улучшения его характеристик.

- Химическое покрытие – Этот метод обработки подобен гальванике; однако он не использует электричество. Восстановитель заменяет электричество и содержится в гальваническом растворе.

- Химическая обработка – Этот метод включает процессы, которые создают тонкие пленки сульфида и оксида посредством химической реакции.

Типичное применение — окраска металла, защита от коррозии и грунтовка окрашиваемых поверхностей. Черная окись является очень распространенным способом обработки поверхности стальных деталей, а «пассивация» используется для удаления свободного железа с поверхности деталей из нержавеющей стали.

Типичное применение — окраска металла, защита от коррозии и грунтовка окрашиваемых поверхностей. Черная окись является очень распространенным способом обработки поверхности стальных деталей, а «пассивация» используется для удаления свободного железа с поверхности деталей из нержавеющей стали. - Анодное оксидирование – этот тип обработки поверхности обычно используется для легких металлов, таких как алюминий и титан. Эти оксидные пленки формируются путем электролиза, и, поскольку они пористые, для улучшения эстетического вида часто назначают красители и красители. Анодирование — очень распространенная обработка поверхности, которая предотвращает коррозию алюминиевых деталей. Если желательна также износостойкость, инженеры могут указать вариант этого метода, при котором на поверхности детали образуется относительно толстое, чрезвычайно твердое керамическое покрытие.

- Горячее погружение — этот процесс требует погружения детали в растворенное олово, свинец, цинк, алюминий или припой для образования металлической пленки на поверхности.

Горячее цинкование — это процесс погружения стали в емкость с расплавленным цинком. Эта обработка поверхности обычно используется для защиты от коррозии в экстремальных условиях.

Горячее цинкование — это процесс погружения стали в емкость с расплавленным цинком. Эта обработка поверхности обычно используется для защиты от коррозии в экстремальных условиях. - Вакуумное напыление – Вакуумное осаждение из паровой фазы, напыление, ионное напыление, ионное азотирование и ионная имплантация являются одними из наиболее распространенных процессов отделки металлических поверхностей с использованием высокого вакуума как части процесса нанесения покрытия. Ионизированные металлы, оксиды и нитриды создаются в контролируемой среде. Деталь переносится в вакуумную камеру, и металл очень точно осаждается на подложку. Нитрид титана — это обработка поверхности, которая продлевает срок службы режущих инструментов из высокопрочной стали и твердого сплава.

- Окраска . Окраска поверхности обычно используется инженерами для улучшения внешнего вида детали и ее коррозионной стойкости. Методы окраски распылением, электростатической окраски, погружения, нанесения кистью и окраски порошковым покрытием являются одними из наиболее распространенных методов, используемых для нанесения краски на поверхность компонента.

Существует множество типов составов красок для защиты металлических деталей в широком диапазоне физических сред. Автомобильная промышленность автоматизировала процесс покраски легковых и грузовых автомобилей, используя тысячи роботизированных манипуляторов и получая чрезвычайно стабильные результаты.

Существует множество типов составов красок для защиты металлических деталей в широком диапазоне физических сред. Автомобильная промышленность автоматизировала процесс покраски легковых и грузовых автомобилей, используя тысячи роботизированных манипуляторов и получая чрезвычайно стабильные результаты. - Термическое напыление . Этот тип обработки поверхности включает в себя расплавленные или нагретые материалы, которые ускоряются, затем сталкиваются и механически связываются с целевой поверхностью. Проволоку или порошковое сырье, обычно металлическое или керамическое, расплавляют, вводя его в пламя, электрическую дугу или поток плазмы. Инженеры иногда определяют этот процесс, когда желательной характеристикой является дополнительное трение. Он также широко используется на более крупных строительных объектах для защиты от высоких температур, например, в качестве теплозащитного покрытия для управления теплом выхлопных газов.

Существует множество других запатентованных способов обработки поверхности и вариантов наиболее распространенных процессов, разработанных для улучшения или изменения характеристик металлических деталей. Одним из примеров, заслуживающих упоминания, является керамическое покрытие, пропитанное пластиком, которое обеспечивает износостойкость и гладкую, антипригарную поверхность.

Одним из примеров, заслуживающих упоминания, является керамическое покрытие, пропитанное пластиком, которое обеспечивает износостойкость и гладкую, антипригарную поверхность.

Независимо от того, работаете ли вы в области робототехники, полупроводников или в сфере здравоохранения, Keller работает с вашей командой над проектированием и проектированием необходимого вам оборудования. Требует ли компонент вашего высокоточного производства или специализированного оборудования специальную обработку поверхности? Дайте нам знать.

Получайте нашу рассылку новостей

Подпишитесь на новости технологий, бизнес-обновления и эксклюзивный контент, которые будут доставляться прямо на ваш почтовый ящик.

Обработка поверхности металла и нержавеющей стали

Прокладки для цилиндров автомобильных двигателей.

Поверхностная обработка металлов может быть Прокладки для цилиндров автомобильных двигателей. Существенное значение во многих отраслях промышленности. Это не новый процесс, а процесс, который восходит к тому времени, когда человечество начало использовать золото в декоративных целях еще до 4000 г. до н.э.

Это не новый процесс, а процесс, который восходит к тому времени, когда человечество начало использовать золото в декоративных целях еще до 4000 г. до н.э.

Зачем использовать поверхностную обработку металлов?

На сегодняшний день может быть несколько причин, по которым необходимо изменить поверхностные свойства металлов. Например, обработка поверхности металлов используется для:

- украшения и/или отражательной способности

- Повышенная твердость (например, для устойчивости к повреждениям и износу)

- Предотвращение коррозии

Поверхностная обработка металлических поверхностей играет огромную роль в продлении срока службы металлов, таких как автомобильные кузова и строительные материалы, часто встречающееся применение — очистка корпусов из нержавеющей стали для окон и т. д.

com/embed/uhvjHqVlGCE?feature=oembed» allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture; web-share» allowfullscreen=»»>

В каких отраслях применяется обработка поверхности металлов?

Почти в каждой отрасли есть потребность в оборудовании для обработки металлических поверхностей.

К отраслям, в которых сегодня применяется обработка поверхности металлов, относятся следующие: автомобильная промышленность , строительная промышленность, контейнерная промышленность, электротехническая промышленность , медицинская промышленность , промышленное оборудование, отрасли, использующие лабораторное оборудование, аэрокосмическая промышленность и некоторые другие отрасли.

Ассортимент обрабатываемых компонентов варьируется от: оправы очков, автомобильные компоненты, винты, гайки, болты, различные инструменты и многое другое.

Как Tantec обрабатывает металлические поверхности?

Профиль оконный пластиковый с тройным остеклением.

Металлические поверхности можно обрабатывать с помощью специальных изолированных электродов или насадок PlasmaTEC-X для обработки поверхности.

Обработка металлических поверхностей часто заключается как в очистке, так и в активации поверхности. Часто поверхности из нержавеющей стали обрабатываются либо керамическим коронным электродом, либо соплами PlasmaTEC, чтобы обеспечить макс. смачиваемость и плазменная очистка перед склеиванием.

Tantec производит несколько решений для обработки металлических поверхностей. Вы можете просмотреть наш список продуктов для обработки поверхности: Плазменные обработчики и Обработчики короны .

Если у вас есть дополнительные вопросы, не стесняйтесь, наши специалисты всегда готовы помочь.

Решение проблем с адгезией

У нас более 40 лет опыта в поставках и производстве высококачественных продуктов для обработки поверхности для любой отрасли.

Tantec предлагает как стандартные машины, так и машины, разработанные по индивидуальному заказу.

Свяжитесь с нами сегодня и получите предложение. Мы готовы обслуживать вас.

Запросить предложение

Решение ваших проблем с адгезией

У нас более 40 лет опыта в поставках и производстве высококачественных продуктов для обработки поверхности для любой отрасли.

Tantec предлагает как стандартные машины, так и машины, разработанные по индивидуальному заказу.

Свяжитесь с нами сегодня и получите предложение. Мы готовы обслуживать вас.

Запросить цену

Решение ваших проблем с адгезией

У нас есть более чем 40-летний опыт в поставке и производстве высококачественных высококачественных продуктов для обработки поверхностей для любой отрасли.

Tantec предлагает как стандартные машины, так и машины, разработанные по индивидуальному заказу.

Свяжитесь с нами сегодня и получите предложение. Мы готовы обслуживать вас.

Запросить коммерческое предложение

Процесс нанесения покрытия с использованием плазмы

Обработка металлических поверхностей, как упоминалось выше, в первую очередь связана с очисткой поверхности. Здесь плазменная обработка часто оказывается лучшим решением, когда требуется обработка металлической поверхности.

Плазменная обработка представляет собой процесс, предназначенный для изменения свойств поверхности подложки с целью увеличения поверхностной энергии и/или придания ей химической совместимости со связующим материалом.

Обработка поверхности создает бомбардировку электронами, которая разрушает химические связи поверхности, в то время как ионы, попадающие на поверхность, предназначены для изменения химического состава поверхности.

Плазменные системы также могут использоваться для обработки различных типов материалов, включая полимеры, стекло и керамику.

Понимание обработки поверхности металла

По сравнению с другими поверхностями, требующими обработки перед нанесением покрытия, печатью, склеиванием и т. д., существует ряд различных методов обработки поверхности металла. Обработка металла — это процесс, при котором детали или компоненты, изготовленные из металла, обрабатываются перед нанесением фактического покрытия.

д., существует ряд различных методов обработки поверхности металла. Обработка металла — это процесс, при котором детали или компоненты, изготовленные из металла, обрабатываются перед нанесением фактического покрытия.

Целью этой обработки является повышение уровня поверхностной энергии конкретной металлической поверхности, чтобы она могла легко прилипать к печати или покрытию, которое должно быть нанесено. Этот тип обработки обычно известен как предварительная обработка покрытий. Обработка металла включает создание барьера, который действует как стена, защищающая металл в агрессивной среде.

Поверхностный слой, формирующийся на металле, предназначенном для химического покрытия, создается в результате химической реакции, которая по своей природе не электролитическая. Реакция происходит между раствором и поверхностью металлов. Эти слои являются аморфными и адгезивными. Чтобы позволить обработке металла сформировать защитный слой, металл, используемый в качестве основы, должен быть преобразован в компонент, который менее реактивен по отношению к коррозии по сравнению с металлической поверхностью, используемой в первую очередь.

Чтобы провести успешную поверхностную обработку металла, слой, сформированный на поверхности металла, должен быть способен пропускать через себя одинаковую величину потенциала. Слой также должен быть в состоянии нейтрализовать любые участки с признаками катодной или анодной коррозии. Только тогда поверхностная обработка металла может обеспечить основу, поглощающую адгезию к краскам и другим покрытиям.

Процесс обработки поверхности металла состоит из нескольких этапов. Во-первых, штамповочные составы и прокатные масла удаляются с поверхности, что приводит к вымыванию постфосфатов. Затем следует нанесение органо-неорганического герметика. И, наконец, поверхность промывается водой, не содержащей загрязнителей, напр. вода, полученная путем обратного осмоса или деионизации. После ополаскивания поверхность помещается в печь, где поверхность высушивается. Здесь вся влага полностью удаляется, прежде чем металл может поступить в процесс окраски.

Запросить предложение

Типы конверсионных покрытий

Существует несколько типов конверсионных покрытий, используемых в процессе обработки поверхности. Некоторые из них приведены ниже.

Некоторые из них приведены ниже.

Покрытие с оксидами

Покрытия, сделанные с помощью оксидов, на самом деле являются продуктами коррозии, которые включают оксид незначительной толщины, обеспечивающий хорошую адгезию. Эти процедуры обычно проводятся с помощью электрохимических реакций, нагревания или химических веществ.

Хроматное покрытие

Эти покрытия включают процесс химической конверсии, образованный реакцией, происходящей между солями хрома или водными растворами хромовой кислоты. Хроматные покрытия можно наносить на кадмий, цинк, магний и алюминий из-за их устойчивости к атмосферной коррозии. Эти покрытия широко используются для защиты аппаратных средств, используемых в качестве бытовых изделий.

Фосфатное покрытие

Эти покрытия также включают химическое преобразование металлических поверхностей. Кристаллы фосфатов образуются на поверхностях материалов, содержащих фосфаты цинка, марганца или железа. Как правило, фосфатные покрытия наносят на чугун, низколегированную сталь и углеродистую сталь. Однако их можно наносить и на кадмий, олово, алюминий и цинк.

Однако их можно наносить и на кадмий, олово, алюминий и цинк.

Обработка поверхности показана в видео

Посмотрите это видео, чтобы увидеть, как работает обработка поверхности.

Какие материалы можно успешно обрабатывать?

Почти все широко используемые базовые материалы легко поддаются обработке. В приведенный ниже список материалов входят как пластмассы, так и металлы:

| PP | ПЭ | ПЭС | Тефлон (ПТФЭ) |

| Сшитые полимеры | ПК | АБС | ПС |

| ЭПДМ | ТПФ | ТПЭ | Нержавеющая сталь |

| Алюминий | Многие другие металлы |

Если вы хотите знать, выиграет ли ваша металлическая поверхность от обработки коронным разрядом/плазмой, отправьте образец для бесплатного тестирования в нашем испытательном центре!

В Tantec мы имеем опыт разработки решений для автомобильной промышленности, и наша основная компетенция — это трехмерная обработка с равномерным и однородным покрытием с долговечным эффектом.

Это специальный инструмент, представляющий собой стержень, на котором закреплено от 3 до 5 кругов из мелкозернистого абразива.

Это специальный инструмент, представляющий собой стержень, на котором закреплено от 3 до 5 кругов из мелкозернистого абразива. Типичное применение — окраска металла, защита от коррозии и грунтовка окрашиваемых поверхностей. Черная окись является очень распространенным способом обработки поверхности стальных деталей, а «пассивация» используется для удаления свободного железа с поверхности деталей из нержавеющей стали.

Типичное применение — окраска металла, защита от коррозии и грунтовка окрашиваемых поверхностей. Черная окись является очень распространенным способом обработки поверхности стальных деталей, а «пассивация» используется для удаления свободного железа с поверхности деталей из нержавеющей стали. Горячее цинкование — это процесс погружения стали в емкость с расплавленным цинком. Эта обработка поверхности обычно используется для защиты от коррозии в экстремальных условиях.

Горячее цинкование — это процесс погружения стали в емкость с расплавленным цинком. Эта обработка поверхности обычно используется для защиты от коррозии в экстремальных условиях. Существует множество типов составов красок для защиты металлических деталей в широком диапазоне физических сред. Автомобильная промышленность автоматизировала процесс покраски легковых и грузовых автомобилей, используя тысячи роботизированных манипуляторов и получая чрезвычайно стабильные результаты.

Существует множество типов составов красок для защиты металлических деталей в широком диапазоне физических сред. Автомобильная промышленность автоматизировала процесс покраски легковых и грузовых автомобилей, используя тысячи роботизированных манипуляторов и получая чрезвычайно стабильные результаты.