механическая, ультразвуковая, ручная, гидроабразивная, холодная, газопламенная

Содержание

- Основные способы обработки металлов

- Обработка металлов под давлением

- Резание

- Термическая обработка

- Сварочный, электрический и токарный способы обработки

С древних времен человечество использует металлы и их сплавы; из них делают оружие, украшения, домашнюю утварь, инструменты и разнообразные детали. Чтобы металлический слиток превратился в нужное людям изделие, требуется немало усилий: заготовку необходимо обработать, изменив ее форму и размер, а также физико-химические свойства. За долгое время с момента открытия металлов было создано множество способов их обработки.

Основные способы обработки металлов

Различия между способами металлообработки заключаются в том, какое оборудование и технологии применяются. Основными методами обработки можно назвать следующие:

Основными методами обработки можно назвать следующие:

- Механический (осуществляется с помощью давления и резания).

- Термический.

- Художественный.

- Электрический.

- Токарный.

- Сварка.

- Литье.

Обработка металлов под давлением

При этом способе обработки форма и размеры изделия изменяются в процессе деформирования. Метод обладает рядом преимуществ:

- Улучшение структуры металла.

- Повышение физико-механических свойств материала.

- Придание сплаву химической однородности.

- Минимизация усадочной пористости.

- Повышение прочности и эластичности металла.

Как будет обрабатываться металл? Это зависит от того, какая технология выбрана. Основные методы обработки под давлением перечислены в таблице ниже:

| Процесс | Цель | Виды |

| Прокатка | Уменьшение геометрических параметров поперечного сечения детали, придание требуемой конфигурации | поперечная; продольная; поперечно-винтовая |

| Ковка | Создание детали определенной формы с помощью высокотемпературного нагрева и инструментов | ручная ковка; штамповка; ковка с помощью оборудования |

| Прессование | Выдавливание металла на оборудовании со сменной матрицей | Прессование в горячем/холодном состоянии |

| Волочение | Формирование изделия с заданным профилем поперечного сечения | сухое/мокрое; черновое/чистовое; однократное/многократное; холодное/горячее |

| Объемное штампование | Получение изделия нужной конфигурации при помощи штампа | Процесс обработки с открытым/закрытым штампом |

| Листовое штампование | Создание детали гидравлическим или кривошипно-шатунным прессом | раздельное; формообразующее |

Отдельно надо отметить холодную обработку металла под давлением. Такой способ позволяет изменить физико-химические показатели изделий, придать им желаемую форму и размер, сохранив целостность материала.

Такой способ позволяет изменить физико-химические показатели изделий, придать им желаемую форму и размер, сохранив целостность материала.

Резание

При обработке резанием для изготовления деталей применяется режущий инструмент. После того, как верхний слой металла срезан, получается заготовка детали заданной точности, обладающая определенной формой и шероховатостью. Снятие слоев происходит на металлорежущем станке. В качестве материала для заготовок используется сортовой прокат металлов. К основным видам резания относятся:

- Ручная обработка. Газосварщик с помощью газовой горелки режет металл на куски необходимого размера и формы. К такому способу прибегают опытные производства или небольшие мастерские.

- Газопламенная обработка. Пламя, которое создает специальная установка, быстро разрезает металлический лист. Этот способ позволяет раскладывать получившиеся заготовки по контейнерам (затем их доставляют на сборочные пункты).

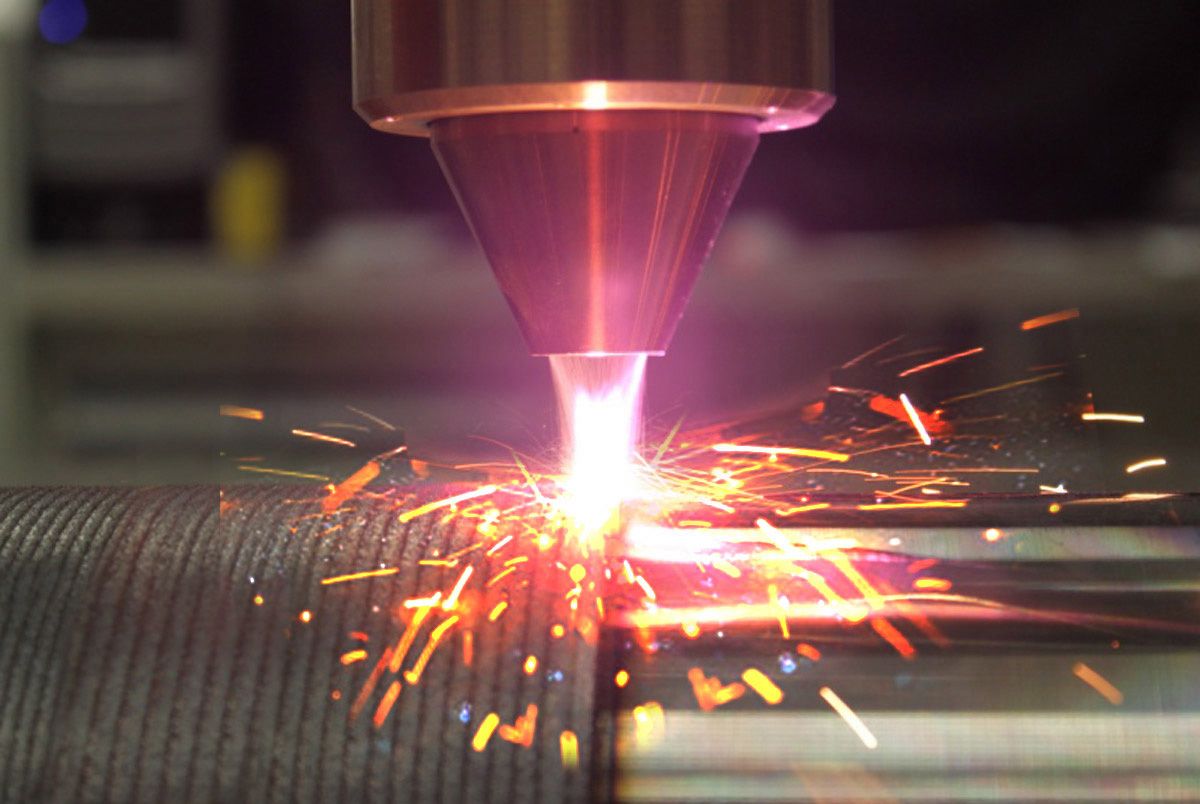

- Плазменная обработка. Факел плазмы (высокоионизированный газ) разрезает листы из твердых или специальных сплавов.

- Гидроабразивная обработка. Для разрезания металла используется струя воды с абразивом. Проходящая через узкое отверстие вода под большим давлением достигает скорости 900 метров в минуту и режет материал. Процессом управляют компьютерные программы.

Термическая обработка

Термообработка — это последовательность нагрева, выдержки и охлаждения металла. Термический способ обработки нужен, чтобы изменить структуру материала и придать заготовке необходимые физико-механические свойства. Заготовки производят из стали и цветных металлов.

Виды термической обработки:

- Отжиг 1-го или 2-го рода. Металл нагревают до нужной температуры, затем подвергают выдержке и охлаждению, в результате чего получают материал равновесной структуры. Металл приобретает больше вязкости и пластичности, при этом его твердость и прочность снижается.

- Закалка. Такой вид обработки делится на два подвида — с полиморфным превращением и без. Закалка увеличивает прочность и твердость металла благодаря образованию неравновесной структуры. Эту обработку проходят сплавы, претерпевающие фазовые изменения в твердом состоянии при нагреве и охлаждении.

- Отпуск — метод, разработанный для прочных сталей и закаленных сплавов. Ключевые параметры — температура нагрева, период выдержки и скорость охлаждения.

- Старение. Старению подвергают сплавы, прошедшие закалку без полиморфного превращения. Этот вид термообработки позволяет увеличить прочность и твердость сталей из алюминия, магния, меди и никеля.

- Химико-термическая обработка, изменяющая химический состав, структуру и характеристики поверхности изделия. После такой обработки металл становится более износостойким и твердым, приобретает сопротивление усталости и контактную выносливость, а также антикоррозийные свойства.

- Термомеханическая обработка. В процессе материал претерпевает пластическую деформацию, которая дает возможность создать повышенную плотность дефектов кристаллического строения заготовки. Таким способом обрабатывают алюминиевые и магниевые сплавы.

Сварочный, электрический и токарный способы обработки

С помощью сварки добиваются неразъемного соединения стальных деталей, нагревая металл до плавления или высокопластического состояния. Расплавленный по краю соединяемых частей материал перемешивается, и при его затвердении образуется шов. Существует электрическая (дуговая и контактная) и химическая (газовая и термитная) сварка.

Электрическая металлообработка делится на две разновидности:

- Электроискровая обработка, основанная на разрушительном действии электроискровых разрядов на прочные металлы.

- Ультразвуковая обработка — метод, созданный для работы с закаленной сталью, твердыми сплавами, драгоценными камнями и другими материалами.

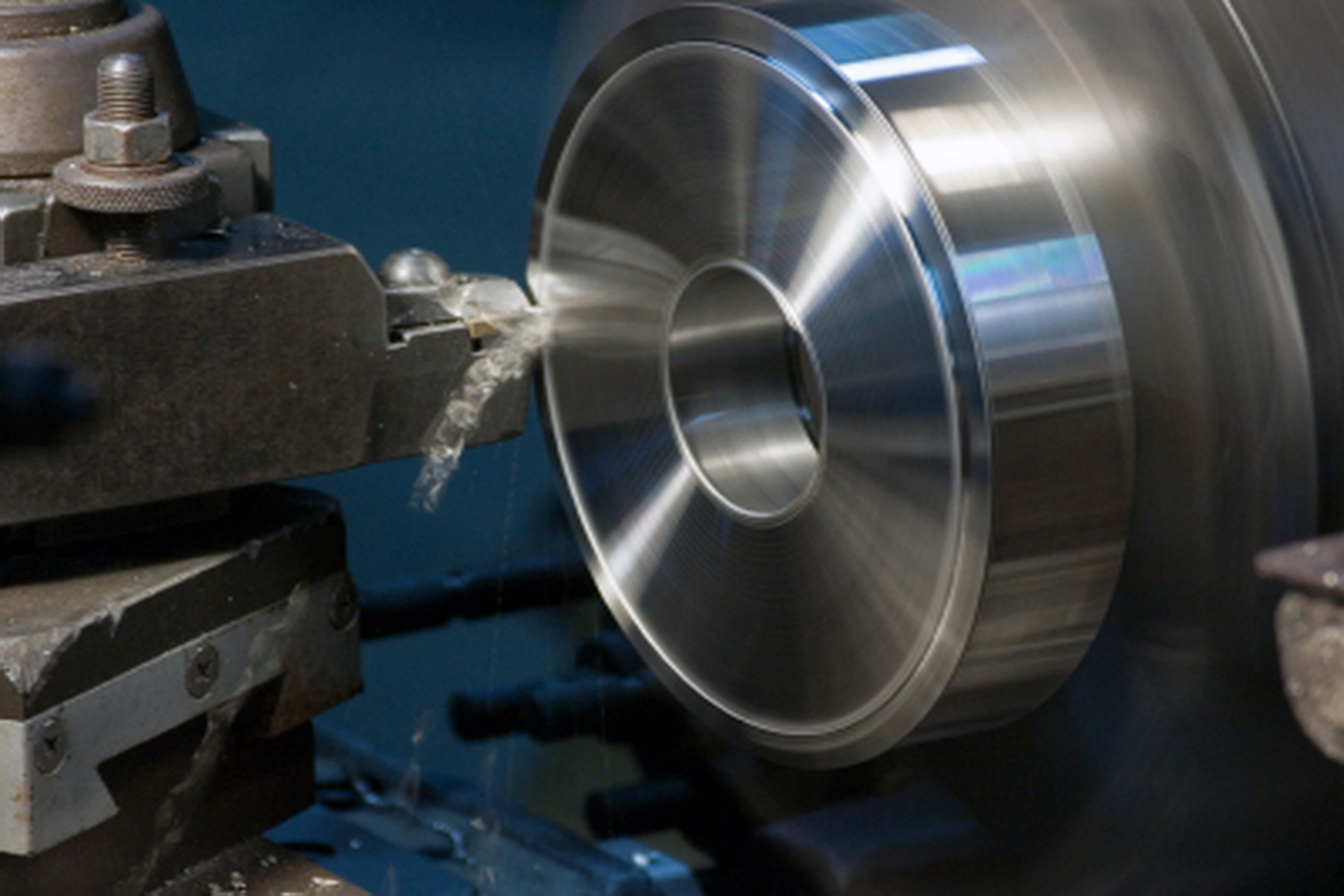

Токарной обработкой называются ручные работы на станке. В процессе с деталей удаляется лишний слой, и они приобретают нужную форму, точность, шероховатость и размеры. Выбор вида обработки зависит от цели работ (основные работы, ремонт, сборка).

Обработка металла необходима для производства заготовок и деталей, которые требуются для машиностроения, авиации, автомобильной промышленности и других отраслей.

самые эффективные способы, особенности обработки металла

- Главная

- О компании

- Статьи

- Металлообработка

- Обработка поверхностей деталей из металла: самые эффективные способы

Изделия из металла легко повреждаются, а на их поверхности появляются царапины, сколы. Обработка поверхности металла используется для того, чтобы материал получил высокие прочностные характеристики. После обработки можно уменьшить массу заготовки, изменить внешний вид поверхности и степень шероховатости. Также можно получить нужную форму заготовки.

Обработка поверхности металла используется для того, чтобы материал получил высокие прочностные характеристики. После обработки можно уменьшить массу заготовки, изменить внешний вид поверхности и степень шероховатости. Также можно получить нужную форму заготовки.

Сначала нужно выбрать способ обработки поверхности, после чего используется оборудование, подходящее для конкретного технологического процесса.

Существуют разные способы обработки поверхностей металлических деталей. Следует перечислить эти способы:

- автоматическая обработка;

- полуавтоматическая;

- обработка вручную.

Автоматическая обработка металлической поверхности не требует участия человека. Применяется автономное оборудование с установленной программой. Достоинство автоматического метода заключается в скорости, высокой точности, отсутствии человеческого фактора. Сводится к минимуму появление брака.

Полуавтоматическая обработка требует использования специального оборудования, а также работы оператора.

Ручной метод обработки подразумевает, что оператор будет отслеживать весь процесс. Недостаток ручного управления заключается в среднем качестве обработки, низкой производительности. Обработка деталей вручную подходит только для базовых процессов.

Современная обработка поверхностей

Мы знаем, что научно-технический прогресс не стоит на месте. В результате этого появились новые методы обработки поверхностей деталей из металла. Традиционные способы обработки отходят на второй план.

Характерные особенности новых технологий — скорость и удобство. Эти способы применяются при серийном и мелкосерийном производстве металлических деталей.

Основа новых технологий — использование лазера или плазмы. Каждый инструмент имеет характерные преимущества, определенные особенности. Необходимо более подробно рассмотреть все важные нюансы.

Лазерная обработка

Такая передовая разработка идеально подходит для промышленного производства металлических деталей. Существуют 4 технологические направления:

- гибка;

- прямое спекание;

- резка и сверление;

- сварка.

Лазерный луч максимально быстро нагревает металл, а точечное воздействие способствует тому, что процесс гибки осуществляется в заданных параметрах. В результате высококачественная деталь получает сложную форму.

Прямое спекание широко применяется при производстве литейных форм, прототипов деталей. При этом способе металлический порошок наносится вдоль контура детали. Обязательный этап — температурное воздействие лазера.

При резке и сверлении из общего листа металла вырезается необходимая деталь. Метод подходит для труб, листового металла, а также объемных моделей. Отсутствует металлическая стружка, а внутренняя поверхность отверстия отличается чистой обработкой.

Прочный сварочный шов получается при сварке. Процесс сварки проходит достаточно быстро. Лазерную сварку применяют при производстве разной бытовой техники, на предприятиях автомобилестроительной сферы.

Особенности плазменной обработки

С использованием плазменной обработки поверхностей можно быстро резать металлы разной толщины. Основан этот метод на использовании электрической энергии и воздуха. Можно резать даже тугоплавкие металлические детали.

Все преимущества плазменной обработки изделий:

- безопасность и простота, потому что не нужно использовать взрывоопасные баллоны, газовые смеси;

- можно работать с такими металлами, толщина которых составляет до 200 мм;

- высокая точность и скорость работы;

- не нужно дополнительно обрабатывать места среза.

Главная особенность плазменной технологии заключается в том, что при работе оборудования создается повышенный шумовой фон. Проблема решается при условии использования специальных защитных наушников.

Проблема решается при условии использования специальных защитных наушников.

Обработка фасонных, торцевых, резьбовых и шлицевых поверхностей

Если производятся изделия из металла, то их поверхность подвергается обработке. Именно обработка позволяет добиться таких параметров:

- конфигурация детали;

- масса, размеры изделия;

- отделение детали и заготовки;

- чистота обработки по классу.

Нужно учитывать тип и форму материала. В зависимости от этих характеристик выбирают определенные технологические решения. Можно выбрать полировку и шлифовку, резку, фрезеровку, штамповку или сварку изделий. При любой из перечисленных операций требуется профильное оборудование.

Как проходит обработка фасонных поверхностей?

Фасонные поверхности имеют свои характерные отличия. Во-первых, простые геометрические формы (цилиндр, прямоугольник, конус). Во-вторых, поверхность получает незамкнутый или замкнутый контур. Фасонная поверхность бывает торцевой, шлицевой или резьбовой.

Фасонная поверхность бывает торцевой, шлицевой или резьбовой.

Обработка фасонных поверхностей нужна для того, чтобы создавать разные элементы деталей механизмов и машин. Например, валы со шлицами, детали с резьбой, шестерни. Можно создавать любые элементы со сложной конфигурацией. Нужно подробно рассмотреть каждую из технологий.

Особенности обработки шлицевых поверхностей

Шлицевое соединение используется для передачи крутящего момента от одной детали к другим узлам конструкции. В качестве примера можно привести вал, передаточную шестерню.

По форме шлицы бывают:

- треугольными;

- эвольвентными;

- прямыми.

Каждый вариант шлицов обладает определенной формой, обеспечивает сцепление с передаточным механизмом. Осуществляется обработка шлицевых поверхностей с применением горизонтально-протяжных станков. Обработка происходит в 1-2 захода. Количество заходов зависит от класса чистоты поверхности и твердости металла. Для изготовления шлицов используется холоднокатный метод, нарезка при помощи фрез (дисковых или червячных).

Для изготовления шлицов используется холоднокатный метод, нарезка при помощи фрез (дисковых или червячных).

Обработка торцевых поверхностей

Для обработки поверхностей этого типа понадобятся токарные станки. Также требуется использование специальных подрезных резцов.

Технология мало в чем отличается от обработки цилиндрической поверхности. Особенность в том, что подрезные резцы имеют особый угол заточки, а рабочая кромка будет располагаться относительно торца детали.

Как выполняется обработка резьбовых поверхностей?

При обработке резьбовых поверхностей используются 3 направления:

- внешняя накатка;

- внутренняя нарезка;

- шлифовка.

В основе первого направления лежит продавливание металла специальными накатными плашками. Продавливание выполняется по подготовленным канавкам. Внешняя накатка считается эффективным способом при массовом изготовлении деталей с резьбовой поверхностью. Мягкие металлы получают высокий уровень качества.

Мягкие металлы получают высокий уровень качества.

Для внутренней нарезки используют гребенчатые фрезы, резцы или метчики. Использование метчиков — самый эффективный способ, обеспечивающий высокую точность и скорость. Применяется внутренняя нарезка при изготовлении деталей с резьбовым соединением.

Шлифовка — самый трудоемкий процесс. После шлифовки можно получать резьбовые соединения высокой точности. Эти соединения отличаются большим шагом.

Можно узнать еще больше полезной информации о новых способах, этапах обработки поверхностей из металла.

Обработка поверхности металла

Искать на веб-сайте

Убедитесь, что обработка поверхности металла эффективна

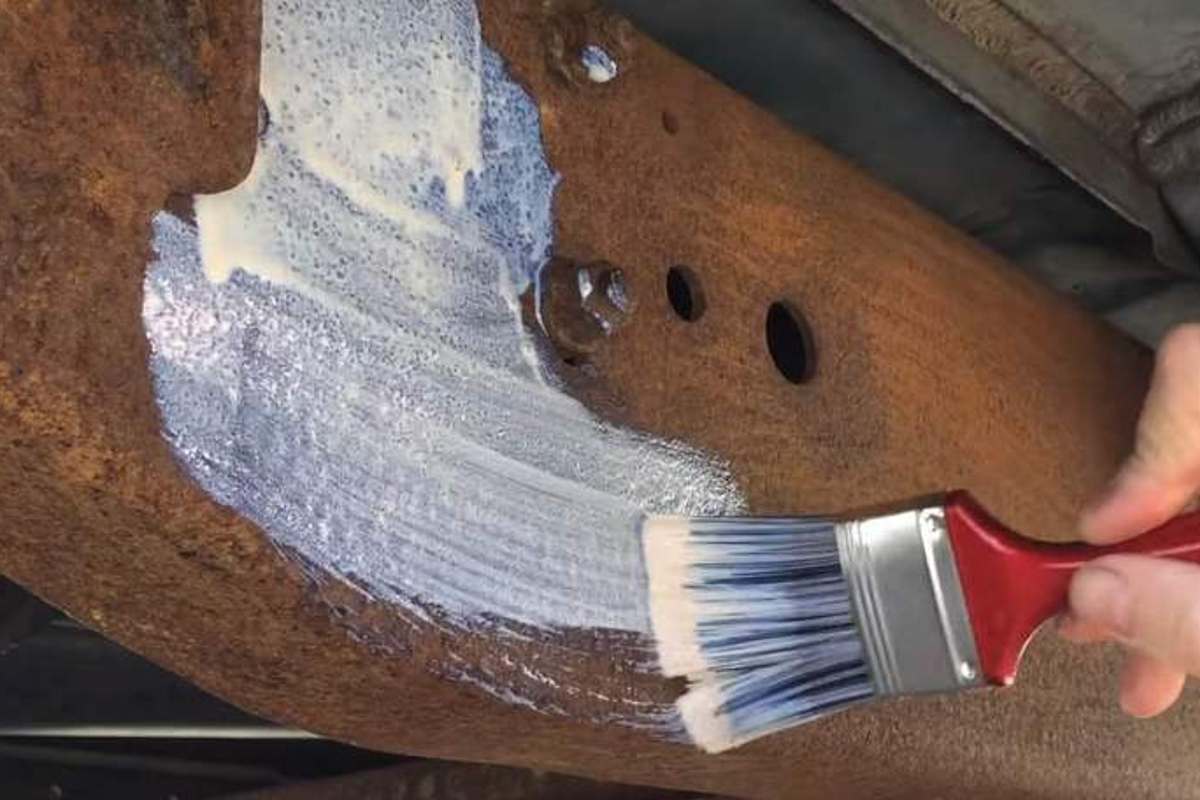

Существует множество различных методов обработки поверхности металла. Обработка поверхности металла – это процесс, при котором металлические детали подготавливаются к окраске. Подготовку обычно называют предварительной обработкой покрытий. Обычно это связано с созданием физического барьера, который защитит металл от агрессивной среды.

Обычно это связано с созданием физического барьера, который защитит металл от агрессивной среды.

Поверхностные пленки, используемые в химических конверсионных покрытиях, формируются посредством неэлектролитической химической реакции, происходящей между поверхностью металла и раствором. Они представляют собой клейкие, неорганические кристаллические или аморфные пленки. Чтобы при обработке поверхности металла образовалась защитная пленка, основной металл необходимо преобразовать в один из компонентов, который менее коррозионно-активен, чем исходная металлическая поверхность.

Для обеспечения надлежащей обработки поверхности металла пленка должна придавать поверхности равный потенциал и нейтрализовать возможные участки анодной и катодной коррозии (дополнительную информацию см. в разделе «Фосфат цинка»). Затем обработка поверхности металла обеспечивает абсорбирующую основу для приклеивания к отделке, такой как краски.

Процесс обработки поверхности металла включает несколько этапов. Первым этапом является очистка, при которой удаляются прокатные масла и штамповочные составы. Затем следует промывка очистителем, а затем этап конверсионного покрытия железом или фосфатом цинка. После этапа фосфатирования проводится промывка, за которой обычно следует неорганический-органический герметик. Последним этапом является ополаскивание чистой водой, такой как деионизированная вода или вода обратного осмоса. Затем детали отправляются в сушильный шкаф, чтобы удалить всю влагу перед покраской.

Первым этапом является очистка, при которой удаляются прокатные масла и штамповочные составы. Затем следует промывка очистителем, а затем этап конверсионного покрытия железом или фосфатом цинка. После этапа фосфатирования проводится промывка, за которой обычно следует неорганический-органический герметик. Последним этапом является ополаскивание чистой водой, такой как деионизированная вода или вода обратного осмоса. Затем детали отправляются в сушильный шкаф, чтобы удалить всю влагу перед покраской.

Наиболее распространенным типом обработки металлических поверхностей являются химические конверсионные покрытия. Покрытия из фосфата железа и цинка обычно называют конверсионными покрытиями. Фосфаты железа и фосфаты цинка образуются с использованием простого оборудования и продуктов Vanchem, таких как FOSTEX JSF и FOSTEX ZN.

Vanchem предлагает широкий ассортимент продуктов, которые охватывают предварительную обработку как железом, так и цинком. У нас есть чистые фосфаты железа, такие как FOSTEX 11 и FOSTEX 12F, и очистители-покрытия для различных применений, такие как FOSTEX JS, FOSTEX JM и т. д. (более подробную информацию см. в разделе Продукты из фосфатов железа и цинка).

д. (более подробную информацию см. в разделе Продукты из фосфатов железа и цинка).

Свяжитесь с нами в нашей корпоративной штаб-квартире в Берлингтоне, Онтарио, чтобы получить дополнительную информацию о нашей инновационной линейке продуктов для обработки металлических поверхностей.

Артикул- Предварительная обработка покрытий

- Конверсионные покрытия

- Удаление ржавчины, обезжиривание и предварительная очистка

- Водородное охрупчивание

- Промышленная отделка металла

- Промышленная предварительная обработка

- Фосфат железа

- Низкотемпературная обработка поверхности

- Металлические покрытия для защиты от ржавчины

- Отделка металла

- Процесс отделки металла

- Услуги по отделке металлов

- Отделка металла Торонто

- Обработка поверхности металла

- Фосфатный шлам

- Отделка пластмасс

- Химикаты для предварительной обработки

- Промышленная предварительная обработка

- Система предварительной обработки

- Отделка поверхности

- Обработка поверхности

- Фосфат цинка

8 Процессы финишной обработки металлических поверхностей

Создано 5 лет назад

Благодарим вас за посещение блога Keller Technology Corporation. Мы гордимся тем, что поддерживаем компании соответствующей отраслевой информацией, поэтому иногда мы освещаем темы, выходящие за рамки наших услуг и возможностей. Хотя обработка поверхности является необходимым процессом практически для каждой системы, которую мы производим, Keller Technology Corporation не предоставляет обработку поверхности как самостоятельную услугу.

Мы гордимся тем, что поддерживаем компании соответствующей отраслевой информацией, поэтому иногда мы освещаем темы, выходящие за рамки наших услуг и возможностей. Хотя обработка поверхности является необходимым процессом практически для каждой системы, которую мы производим, Keller Technology Corporation не предоставляет обработку поверхности как самостоятельную услугу.

- Инженеры часто определяют дополнительный процесс финишной обработки для части или всей внешней поверхности металлической детали.

- Некоторые обработки обеспечивают улучшенные механические или электрические свойства.

- Процессы включают гальваническое покрытие, химическую обработку и горячее погружение.

Стремясь предотвратить коррозию или просто улучшить внешний вид, инженеры часто указывают дополнительный процесс финишной обработки для части или всей внешней поверхности металлической детали после ее механической обработки или изготовления.

Кроме того, некоторые из этих видов обработки поверхности в процессе производства также обеспечивают улучшенные механические или электрические свойства, которые способствуют общей функциональности компонента.

Какие виды обработки металлических поверхностей используются в производственных процессах?

Независимо от причины, каждый из этих восьми процессов обработки поверхности металла играет важную роль в производственном процессе:

- Гальваническое покрытие – Этот процесс формирует тонкое металлическое покрытие на подложке. В процессе гальваники пропускают положительно заряженный электрический ток через раствор, содержащий растворенные ионы металлов, и отрицательно заряженный электрический ток через металлическую деталь, подлежащую покрытию. Обычными металлами, используемыми для гальваники, являются кадмий, хром, медь, золото, никель, серебро, олово и цинк. Почти любой основной металл, который проводит электричество, может быть покрыт гальваническим покрытием для улучшения его характеристик.

- Химическое покрытие – Этот метод обработки подобен гальванике; однако он не использует электричество. Восстановитель заменяет электричество и содержится в гальваническом растворе.

- Химическая обработка – Этот метод включает процессы, которые создают тонкие пленки сульфида и оксида посредством химической реакции. Типичное применение — окраска металла, защита от коррозии и грунтовка окрашиваемых поверхностей. Черная окись является очень распространенным способом обработки поверхности стальных деталей, а «пассивация» используется для удаления свободного железа с поверхности деталей из нержавеющей стали.

- Анодное оксидирование – этот тип обработки поверхности обычно используется для легких металлов, таких как алюминий и титан. Эти оксидные пленки формируются путем электролиза, и, поскольку они пористые, для улучшения эстетического вида часто назначают красители и красители. Анодирование — очень распространенная обработка поверхности, которая предотвращает коррозию алюминиевых деталей.

Если желательна также износостойкость, инженеры могут указать вариант этого метода, при котором на поверхности детали образуется относительно толстое, чрезвычайно твердое керамическое покрытие.

Если желательна также износостойкость, инженеры могут указать вариант этого метода, при котором на поверхности детали образуется относительно толстое, чрезвычайно твердое керамическое покрытие. - Горячее погружение — этот процесс требует погружения детали в растворенное олово, свинец, цинк, алюминий или припой для образования металлической пленки на поверхности. Горячее цинкование — это процесс погружения стали в емкость с расплавленным цинком. Эта обработка поверхности обычно используется для защиты от коррозии в экстремальных условиях.

- Вакуумное напыление – Вакуумное осаждение из паровой фазы, напыление, ионное напыление, ионное азотирование и ионная имплантация являются одними из наиболее распространенных процессов финишной обработки металлических поверхностей с использованием высокого вакуума как части процесса нанесения покрытия. Ионизированные металлы, оксиды и нитриды создаются в контролируемой среде. Деталь переносится в вакуумную камеру, и металл очень точно осаждается на подложку.

Нитрид титана — это обработка поверхности, которая продлевает срок службы режущих инструментов из высокопрочной стали и твердого сплава.

Нитрид титана — это обработка поверхности, которая продлевает срок службы режущих инструментов из высокопрочной стали и твердого сплава. - Окраска — окраска поверхности обычно используется инженерами для улучшения внешнего вида детали и ее коррозионной стойкости. Методы окраски распылением, электростатической окраски, погружения, нанесения кистью и окраски порошковым покрытием являются одними из наиболее распространенных методов, используемых для нанесения краски на поверхность компонента. Существует множество типов составов красок для защиты металлических деталей в широком диапазоне физических сред. Автомобильная промышленность автоматизировала процесс покраски легковых и грузовых автомобилей, используя тысячи роботизированных манипуляторов и получая чрезвычайно стабильные результаты.

- Термическое напыление . Этот тип обработки поверхности включает расплавление или нагрев материалов, которые ускоряются, затем сталкиваются и механически связываются с целевой поверхностью.

Проволоку или порошковое сырье, обычно металлическое или керамическое, расплавляют, вводя его в пламя, электрическую дугу или поток плазмы. Инженеры иногда определяют этот процесс, когда желательной характеристикой является дополнительное трение. Он также широко используется на более крупных строительных объектах для защиты от высоких температур, например, в качестве теплозащитного покрытия для управления теплом выхлопных газов.

Проволоку или порошковое сырье, обычно металлическое или керамическое, расплавляют, вводя его в пламя, электрическую дугу или поток плазмы. Инженеры иногда определяют этот процесс, когда желательной характеристикой является дополнительное трение. Он также широко используется на более крупных строительных объектах для защиты от высоких температур, например, в качестве теплозащитного покрытия для управления теплом выхлопных газов.

Существует множество других запатентованных способов обработки поверхности и вариантов наиболее распространенных процессов, разработанных для улучшения или изменения характеристик металлических деталей. Одним из примеров, заслуживающих упоминания, является керамическое покрытие, пропитанное пластиком, которое обеспечивает износостойкость и гладкую, антипригарную поверхность.

Специализированные машины и оборудование с заботой о вас

Независимо от того, работаете ли вы в области робототехники, полупроводников или здравоохранения, компания Keller работает с вашей командой над проектированием и проектированием необходимого вам оборудования.

Если желательна также износостойкость, инженеры могут указать вариант этого метода, при котором на поверхности детали образуется относительно толстое, чрезвычайно твердое керамическое покрытие.

Если желательна также износостойкость, инженеры могут указать вариант этого метода, при котором на поверхности детали образуется относительно толстое, чрезвычайно твердое керамическое покрытие. Нитрид титана — это обработка поверхности, которая продлевает срок службы режущих инструментов из высокопрочной стали и твердого сплава.

Нитрид титана — это обработка поверхности, которая продлевает срок службы режущих инструментов из высокопрочной стали и твердого сплава. Проволоку или порошковое сырье, обычно металлическое или керамическое, расплавляют, вводя его в пламя, электрическую дугу или поток плазмы. Инженеры иногда определяют этот процесс, когда желательной характеристикой является дополнительное трение. Он также широко используется на более крупных строительных объектах для защиты от высоких температур, например, в качестве теплозащитного покрытия для управления теплом выхлопных газов.

Проволоку или порошковое сырье, обычно металлическое или керамическое, расплавляют, вводя его в пламя, электрическую дугу или поток плазмы. Инженеры иногда определяют этот процесс, когда желательной характеристикой является дополнительное трение. Он также широко используется на более крупных строительных объектах для защиты от высоких температур, например, в качестве теплозащитного покрытия для управления теплом выхлопных газов.